Что такое армирование пенопласта и зачем оно нужно?

Как известно использование пенопласта это очень популярный и недорогой способ утеплить дом. Пенопласт является отличным звукоизолятором, хорошо держит тепло и не пропускает влагу. Очень часто ПСБ используется для утепления фасадов. Для такого материала есть одна очень важная составляющая без которой утепление теряет какой-либо смысл. Это армирование.

Что же такое армирование пенопласта и зачем оно нужно? Армирование заключается в нанесении армирующей смеси и укладки стекловолокнистой сетки на поверхность утеплителя. Армирующий слой защищает пенопласт от прямого попадания УФ лучей, воздействия атмосферных осадков, выполняет функции грунтовки и шпаклевки.

Сетка повышает прочность основания и делает его монолитным. Армирование делают для того что бы в стыках плит не появлялись трещины и мостики холода, а сама оштукатуренная поверхность получилась ровной и прочной.

Схема армирования пенопласта

Схема армирования пенопласта

Что бы подготовить пенопласт к армированию, на фасаде нужно сделать его прочный и цельный слой. Если правильно подобрать все необходимые материалы, в будущем можно избежать такие проблемы как отслоения, трещины и разрушение утеплителя.

Процесс армирования пенопласта.

Процесс армирования пенопласта.

В чем преимущества армирования пенопласта?

После армирования пенопласт становиться эластичным, водонепроницаемым, негорючим, повышаются его звуко- и теплоизоляционные свойства.

Чем армирующая смесь отличается от обычного клея для пенопласта

Клей для пенопласта предназначен для приклеивания листов к несущему основанию, но может быть использован в качестве армирующего. В свою очередь, армирующая смесь используется только для армировки пенопласта и наноситься поверх утеплителя на армирующую сетку. Такой армирующий слой защищает утеплитель от механических повреждений и служит прочной основой для последующей отделки стены.

Работы по армированию пенопласта на фасаде многоэтажного дома

Работы по армированию пенопласта на фасаде многоэтажного дома

Технология монтажа и армирования пенопласта при утеплении фасада

Для армировки пенопласта при утеплении фасада потребуются армирующая сетка для пенопласта 160-й плотности и клей для крепления армирования. Кстати самыми популярными армировочными клеевыми смесями являются Церезит СТ-85, Крайзель 220, Силтек Т-87, Полимин П-19, П-20, П-21, Баумит Про-контакт, смеси Момент и Артисан С-15. Итак, поехали:

Пример пирога в схеме: утепление, армирование и финишная отделка

Пример пирога в схеме: утепление, армирование и финишная отделка

1. Первым делом что нужно сделать это подготовить поверхность к работе: выровнять, удалить грязь, наплывы раствора, краску, отслоения штукатурки… Все это дело затереть и нанести грунтовку.

2. Приготовить смесь: в подходящую емкость засыпать сухую смесь и развести с водой, тщательно размешать раствор с помощью миксера. Пропорцию сухой смеси и воды читайте на упаковке.

3. Монтировать листы нужно по принципу «кирпичной кладки», что бы швы не были вертикальными. Листы укладывают с минимальным зазором. Для прочного склеивания используют клеевые смеси, их наносят зубчатым шпателем.

4. Все имеющиеся зазоры и щели необходимо заделать, что бы предотвратить мостики холода. Очень важно монтировать пенопласт по правильной технологии.

5. После высыхания клея все листы пенопласта нужно закрепить термодюбелями, которые продаются вместе с остальными комплектующими. Количество крепежных элементов зависит от расхода утеплителя. Как правило, на 1 лист уходит 5 гвоздей.

6. Закрепленный на фасаде ПСБ армируется сеткой и клеевой смесью.

Процедура состоит из нескольких этапов:

Сетка для армирования

Сетка для армирования

сначала ко всем дверным проемам, углам стен и откосам крепят перфорированные уголки и обрабатывают их армирующей смесью;

после того как первый слой смеси подсохнет наносят второй слой и армирующую сетку;

затем необходимо проверить качество армированного слоя, устранить неровности стены и приступить к финишным работам.

Работа с сеткой

Работа с сеткой

Важно знать! Во время армирования пенопласта сетка имеет свойство распускаться. В этом случае нужно немедленно удалить распустившиеся волокна. Иначе, вы сами себе можете усложнить все последующие штукатурные работы. Этот вопрос лучше решать на месте.

Вот собственно и все, армирование пенопласта закончено. На практике, клей полностью высыхает в течении 2-3-х суток. Точное время еще зависит от температуры региона и уровня влажности. После того как клей высохнет можно начинать штукатурить поверхность и проводить финишную отделку фасада. Из статьи можно сделать вывод что ничего сложного в работе с пенопластом и его армированием нет. Вы сами сможете утеплить фасад своего дома, следуя технологии и простым инструкциям, но лучше это позвать мастера на помощь.

Армирование пенопласта

Почему выгодно применять пенопласт

Выполнение обшивки фасада дома пенопластом полностью оправдано относительной низкой стоимостью материала и его отличными тепло- и звукоизоляционными свойствами. Он стоек к резким перепадам температур и практически не впитывает влагу (до 1% от общего объёма), поэтому его можно эксплуатировать в любых климатических условиях.

Монтаж пенопластовых листов не потребует наличия особых навыков проведения подобных работ или использования сложных инструментов. Снаружи утеплителя установка слоя гидроизоляции не нужна, так как все стыки можно формировать герметичными, а сам материал влагу не пропускает.

Минимальный срок службы пенопластовых листов составляет не менее 20 лет, что позволит после отделки стен не проводить дополнительные техосмотры или выполнять замену утеплителя раньше данного срока. Периодически потребуется только обновлять штукатурку, что не вызовет значительных финансовых затрат.

Наши преимущества

Технические характеристики:

| Наименование показателя | Норма для ПСБ-С 25ф |

| Плотность, кг/м 3 | 16-18 |

| Прочность на сжатие при 10 % линейной деформации, МПа, не менее | 0,1 |

| Предел прочности при изгибе, МПа, не менее | 0,18 |

| Теплопроводность в сухом состоянии при (25±5)°С, Вт/(м·К), не более | 0,039 |

| Время самостоятельного горения плит типа ПСБ-С, с, не более | 4 |

| Влажность, %, не более | 12 |

| Водопоглощение за 24 ч, % по объему, не более | 2,0 |

Внешний вид пенопласта ПСБ-С-25Ф практически не отличается от других марок. Он имеет точно такой же белый цвет и структуру в виде вспененных и сплавившихся между собой гранул.

Как и другие марки пенопласта, ПСБ-С-25Ф имеет те же самые благоприятные и качественные характеристики, среди которых строители особенно ценят:

- Экологическую безопасность;

- Устойчивость к воздействию влаги;

- Долговечность;

- Устойчивость к воздействию вредных микроорганизмов.

Большинство фасадов домов, при отделке которых использовался пенопласт ПСБ-С-25Ф, сегодня сохраняют свой привлекательный внешний вид, даже по прошествии многих лет, после отделки. Покупка данной марки пенопласта – это не только практично и эффективно с точки зрения строителей, но и выгодно с позиции покупателя.

Пенопласт 1000x1000x100 мм ( плотность 15 ) Пенопласт Мосстрой-31 1000x1000x100 мм ( плотно.

Пенопласт 1000x1000x30 мм ( плотность 15 ) Пенопласт Мосстрой-31 1000x1000x30 мм ( плотност.

Пенопласт 1000x1000x50 мм ( плотность 15 ) Пенопласт Мосстрой-31 1000x1000x50 мм ( плотност.

Пенопласт 1000х1000х100 мм ( плотность 25 Ф ) Пенопласт Мосстрой-31 1000x1000x100 мм ( плот.

Пенопласт 1000х1000х30 мм ( плотность 25 ) Пенопласт Мосстрой-31 1000x1000x30 мм ( плотност.

Пенопласт 1000х1000х50 мм ( плотность 25 ) Пенопласт Мосстрой-31 1000x1000x50 мм ( плотност.

Пенопласт 1000х2000х100 мм ( плотность 25 ) Пенопласт Мосстрой-31 1000x2000x100 мм ( плотно.

Пенопласт 1000х2000х50 мм ( плотность 25 ) Пенопласт Мосстрой-31 1000x2000x50 мм ( плотност.

Пенопласт 1000x2000x30 мм ( плотность 25 ) Пенопласт Мосстрой-31 1000x2000x30 мм ( плотность 25 ).

Пенопласт 1000х2000х30 мм ( плотность 25 Ф ) Пенопласт Мосстрой-31 1000x2000x30 мм ( плотность 25.

Пенопласт 1000х1000х100 мм ( плотность 35 ) Пенопласт Мосстрой-31 1000x1000x100 мм ( плотность 35.

Пенопласт 1000х1000х30 мм (плотность 35 ) Пенопласт Мосстрой-31 1000x1000x30 мм ( плотность 35 ) .

Пенопласт 1000х1000х50 мм (плотность 35 ) Пенопласт Мосстрой-31 1000x1000x50 мм ( плотность 35&nb.

Фасадная штукатурка по пеноплексу и пенополистиролу подготовка, затирка и технология нанесения

Фасадная штукатурка по пеноплексу и пенополистиролу

Утепление любого важного элемента строения выполняется с учетом технологических норм и направлено на снижение воздействия утепляемой поверхности от окружающей среды. Но мало кто из домовладельце и нерадивых строителей задумывается о том, что непосредственно сам теплоизоляционный слой также нуждается в надежной защите

Но мало кто из домовладельце и нерадивых строителей задумывается о том, что непосредственно сам теплоизоляционный слой также нуждается в надежной защите.

Фасадная штукатурка по пеноплексу и пенополистиролу – один из способов защиты теплоизоляционных плит от губительного воздействия низких температур и повышения срока их эксплуатации.

Дело в том, что утеплитель хоть и может быть хорошим теплоизолятором, остальные его свойства все равно оставляют желать лучшего. К примеру, воздействие на некоторые утеплители осадков и влаги может привести к падению их свойств и вовсе до нуля.

Для защиты пеноплекса и пенополистирола наилучшим, если не единственным достойным вариантом, является теплая фасадная штукатурка.

Общая схема отделки фасада и стен штукатурным раствором по утеплителю

В данной статье мы постараемся рассказать обо всей технологии оштукатуривания поверх утеплителя, начиная от приготовления смеси, и заканчивая последними штрихами. О самой технологии устройства теплоизоляции читайте в соответствующей статье об утеплении фасадов пенополистиролом.

Итак, фасадная штукатурка по пеноплексу наносится в следующей последовательности:

- Подготовка штукатурного раствора;

- Монтаж армирующего слоя;

- Осуществление затирки поверх армирующей сетки;

- Выравнивание поверхностей штукатуркой;

- Затирка оштукатуренной поверхности;

- Грунтовка;

- Нанесение декоративной отделки.

Выравнивание поверхности под финишную отделку

Выравнивание поверхности фасада под дальнейшую отделку

Теперь весь полученный пирог нужно выровнять. Делается этот процесс, как ни странно, опять же с помощью универсальной штукатурной смеси, которая использовалась ранее.

Очень важным моментом в этом процессе является завершение работ над одной стеной без перерывов.

Выравнивается делается следующим образом:

- На 35-сантиметровый шпатель наносится выравнивающая смесь. Класть её нужно при помощи дополнительного маленького шпателя.

- Смесь распределяется равномерными движениями на рабочую стену. Толщина нового слоя материала чаще всего равна приблизительно три миллиметра.

- Места стыков отдельных участочков не должны совпадать со стыками сетки – размещайте их чем дальше, тем лучше.

Преимущества утепления фасадов пенопластом

Для повышения энергоэффективности различных объектов необходимо выполнять утепление фасадов. Это позволит увеличить срок эксплуатации зданий за счёт предотвращения промерзания несущих конструкций, а также улучшить внешний вид стен благодаря нанесению декоративных слоёв.

Для утепления стен снаружи домов наиболее выгодно использовать пенопластовые листы, поскольку они позволяют получить следующие преимущества:

- получить максимально ровную поверхность под монтаж армирующего слоя и нанесение штукатурки;

- обеспечить уровень теплопроводности в интервале от 0,04 до 0,03 Вт/м·К, в зависимости от того, какая используется толщина и плотность пенопластовых листов;

- максимально защитить стены от появления плесени, грибка, насекомых и других вредителей;

- повысить уровень звукоизоляции помещений;

- снизить расходы на отопление и продлить срок эксплуатации всего объекта.

Штукатурка по пенопласту

Пенополистирол (пенопласт) по-разному используют для фасадной отделки. Этот материал может служить слоем утеплителя в фасадной системе скрепленной теплоизоляции. В этом случае пенополистирол закрывают клеевым слоем, армирующей сеткой и декоративной штукатуркой. Существуют и открытые способы отделки пенопластом. Из пенополистирола изготавливают декоративные архитектурные элементы и отделочные панели с твердым покрытием.

Пенополистирол состоит из гранул, спекшихся между собой под воздействием высокой температуры. Неоднородные гранулы обеспечивают главную особенность материала — готовый пенополистирол на 98% состоит из воздуха, поэтому обладает низкой теплопроводностью. Также пенополистирол совсем не боится влаги.

Рекомендации по выбору параметров пенопласта

Цены на пенопласт для утепления фасада полностью зависят от его толщины, плотности и геометрических размеров. Поэтому, чтобы снизить количество отходов и уменьшить финансовые расходы рекомендуется заранее определиться с данными параметрами.

Для удобства монтажа и обеспечения достаточных теплоизолирующих свойств в средней полосе страны необходимо применять пенопласт толщиной 100 мм или проводить укладку в два слоя листами 50 мм. Плотность пенопласта должна быть 15 или 25 кг/м 3 . Более плотные листы рекомендуется использовать для нанесения слоя штукатурки, а со средней плотностью – для вентилируемых фасадов.

Применение пенопласта 35 кг/м 3 оправдано только в северных регионах страны либо в средней полосе для теплоизоляции промышленных объектов. Связано это с тем, что его стоимость находится на достаточно высоком уровне.

Заказать пенопластовые листы можно с такими размерами: ширина 1 м, а длина от 1 до 2 м. Рекомендуется заранее делать расчёты площади стен в м 2 , чтобы снизить количество отходов.

Штукатурим по пенополистиролу технология работ

Поэтому для того, чтобы штукатурка прочно держалась на пенопласте, применяется специальная пластиковая сетка, которая крепится на пенопласт, а уже на нее накладывается слой штукатурки.

Вначале сетку надо наклеить на углы здания. С помощью широкого шпателя наносим смесь толщиной примерно 3 мм на пенопласт. Прикладываем сетку и тщательно разглаживаем смесь так, чтобы сетка была полностью покрыта ею. После того, как сеткой оклеены все углы, можно приступать к ее наклеиванию на плоскости стен. Одна полоса сетки должна накладываться внахлест на предыдущую, а все стыки должны быть тщательно промазаны смесью.

Приклеенную таким образом сетку следует затереть теркой с наждачным полотном. Затирка производится по подсохшей смеси. При этом должно прикладываться некоторое усилие, круговые движения должны быть направленны против часовой стрелки.

Теперь надо нанести выравнивающий штукатурный слой толщиной около 3 мм. Через сутки следует затереть выравнивающий слой так же, как затиралась сетка. Следует помнить, что пересохший выравнивающий слой затирать будет гораздо сложнее. На этом этапе необходимо добиваться максимально ровной поверхности, от этого будет зависеть качество декоративной отделки.

Следующим этапом должна стать грунтовка поверхностей стен здания, которая производится валиком с коротким ворсом.

А заключительным этапом отделки фасада по пенопласту является накладывание декоративной штукатурки. Шпателем наносится слой штукатурки на определенный участок, а затем при помощи губки, шпателя или терки формируется декоративная текстура. После полного высыхания поверхность можно окрасить фасадной краской.

Армирование пенопласта над окнами

Армирование пенопласта над окнами начинают с откосов и углов. Благодаря такому подходу в местах, наиболее подверженных повреждениям, будет 2 или даже 3 слоя стекловолоконной сетки. Но прежде чем выполнить армирование откосов их нужно подготовить.

Сначала необходимо заделать пеной все щели между утеплителем и окном.

заделка пеной щелей между утеплителем и окном

заделка пеной щелей между утеплителем и окном

Потом нужно вырезать полоски из тонкого пенопласта, и приклеить их к верхней и боковым стенкам проема, следя за правильностью их расположения с помощью уровня.

В конце, когда пена застынет, откосы следует подровнять теркой, устраняя возможные дефекты поверхности.

выравнивание откосов теркой

выравнивание откосов теркой

Что касается дверных проемов, то к ним применяется та же технология утепления, что и к окнам.

Для повышения прочности откосов и углов кроме армирующей сетки на них устанавливаются специальные металлические или пластмассовые уголки. Лучше всего использовать уголки, объединенные с сеткой.

Технология предусматривает следующий порядок действий:

1.Шпателем наносят смесь для армирования пенопласта слоем 3-4 мм на смежные с углом поверхности шириной 10см.

нанесение смеси для армирования пенопласта на смежные с углом поверхности

нанесение смеси для армирования пенопласта на смежные с углом поверхности

2.Устанавливают сам уголок с армиющей решеткой, выравнивая его по уровню.

3.Совместную с уголком сетку утапливают шпателем в клеящую смесь, которую затем разглаживают.

разглаживание смеси по уголку с сеткой

разглаживание смеси по уголку с сеткой

4.Вырезают из армирующей сетки еще полоски на всю ширину откосов, и укладывают их по всей длине в предварительно нанесенный слой клеящего вещества.

укладка армирующей сетки по откосам

укладка армирующей сетки по откосам

5.Монтажную смесь хорошо выравнивают шпателем.

Выравнивание монтажной смеси шпателем

Выравнивание монтажной смеси шпателем

6.Дополнительно также укрепляют стену с помощью армирования в верхних углах окна.

Нанесение раствора

Нанесение раствора  укладка армирующей сетки

укладка армирующей сетки  нанесение раствора на армирующую сетку

нанесение раствора на армирующую сетку

Подобным образом усиливают прочность пенопластового покрытия на углах здания.

нанесение раствора на угол утепленного здания

нанесение раствора на угол утепленного здания  укладка армирующего уголка

укладка армирующего уголка  укладка армирующего уголка в нижней части

укладка армирующего уголка в нижней части  выранивание армирующего уровнем

выранивание армирующего уровнем

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Отличия экструдированного пенополистирола от пенопласта

Пенопласт, экструдированный и обычный пенополистирол считаются одними из самых популярных материалов, применяющихся во многих областях строительства, от утеплительных работ до упаковки хрупких товаров. Но когда лучше использовать пенополистирол, а когда – пенопласт? Обывателю, нечасто сталкивающемуся с ремонтными и строительными работами, сложно определить чем пенопласт отличается от пенополистирола. Прежде всего, стоит разобраться, что представляет из себя каждый из этих материалов.

Ценные свойства

Этот полимер получают методом вспенивания под давлением гранул полистирола, которые увеличиваются в объеме до 50 раз. Их подвергают сушке и стабилизации, а затем запекают в контурных формах. При помощи раскаленных металлических нитей полученные блоки разрезаются на удобные брикеты в виде плит с требуемыми размерами.

Пенопласт обладает многими достоинствами:

- малый вес при плотности 50 кг/м3,

- удобство в работе,

- влагоустойчивость,

- отличное сохранение тепла,

- отсутствие реакции на действие простых эфиров, спиртов, углеводородов и некоторых других химических соединений,

- самая низкая стоимость в линейке синтетических утеплителей.

Необходимо отметить и недостатки:

- он не портится при попадании воды, но гранулы распадаются, теряются теплоизоляционные характеристики,

- нецелесообразно использование паронепроницаемого материала во влажных помещениях, требующих качественной системы вентиляции,

- быстро растворяется в углеводородах, сложных эфирах и ацетоне,

- недостаточная прочность и повышенная ломкость.

В составе только некоторых видов присутствуют антипирены, снижающие степень его горючести.

Производители обещают 20-50 лет эксплуатации утеплителя, хотя он зависит от условий применения и составляет около 20 лет.

Экструдированный полистирол – что это такое?

ЭППС является улучшенной версией и отличной альтернативой пенопласту. Технология производства также подразумевает применение вспенивателя. Но дальше гранулы помещаются в формы для высушивания под большим давлением с добавлением модифицирующих присадок, улучшающих свойства материала. При экструзии создаются замкнутые и очень плотно примыкающие друг к другу ячейки, поэтому новый утеплитель не способен намокать.

Экструдированный пенополистирол отличается великолепными эксплуатационными характеристиками, например:

- эффективно удерживает тепло (индекс теплопроводности может достигать 0,043 Вт/м·K),

- эксплуатируется при температуре -50 – +70 0С,

- отталкивает воду (коэффициент поглощения – до 0,4% от общего объема, в соответствии с требованиями ГОСТ-17177.94),

- не портится при контакте с бытовыми и строительными веществами – битумом, мылом, содой, гипсом, цементом,

- снижает уровень наружного шума на 30 дБ.

Высокая устойчивость к деформации позволяет применять полистирольные плиты в утеплении чердачных полов и перекрытий.

К недостаткам относятся:

- чувствительность к УФО,

- низкую паропроницаемость, затрудняющую проветривание влажного помещения,

- разрушение под действием строительных растворителей,

- горючесть.

По заверениям производителей экструдированный вспененный полистирол полвека готов служить верой и правдой. Подобным сроком не сможет похвастаться ни один из теплоизоляционных материалов.

Видеоролик рассказывает о необыкновенно привлекательных свойствах экструдированного пенополистирола:

Существует разновидность – экструзионный полистирол XPS (что это такое, объясняют специальные справочники). Многофункциональная теплоизоляция Extruded Polystyrene Foam получается методом экструдирования из начальной версии полистирола. Он применяется для изготовления экструзионных плит.

Особенности монтажа

Знать, зачем нужен экструдированный пенопласт, что это такое и какими положительными характеристиками он обладает, совершенно недостаточно, если вы решили монтировать его самостоятельно. Способ крепления зависит от типа утепляемой поверхности.

На пол и отмостку

При утеплении горизонтальных поверхностей полистирольные плиты не нуждаются в креплении. Они укладываются на выровненную поверхность – плиту перекрытия или песчаную подушку. При устройстве утеплённой отмостки или бетонной стяжки слой бетона поверх утеплителя рекомендуется армировать стальной сеткой.

Если выполняется утепление деревянного пола с последующим настилом ламината, линолеума и других чистовых покрытий, то на основании сначала монтируют деревянный каркас из брусков, а ЭППС плиты укладывают между ними. На каркасе закрепляют листы фанеры или ОСБ.

Все стыки и швы заполняют пеной Источник tetrapilon.ru

На стены

На вертикальные поверхности ЭППС можно крепить разными способами.

Плиты можно приклеивать к минеральным основаниям – к ровным стенам из кирпича, бетона, строительных блоков с помощью специальных клеящих составов. Многие производители экструдированного пенополистирола выпускают и клей для их монтажа. В частности, они есть у Технониколь и Пеноплэкса. Но в строительных магазинах можно найти клеевые смеси и других брендов.

Как выбрать оптимальный вид утепляющего материала?

Методы изготовления

Основой для производства пенопластов и пенополистирола служит одно и то же сырье, но производственные технологии кардинально отличаются друг от друга:

- «пропаривание» полимерных микрогранул используется для получения пенопласта,

- экструзия – метод вспенивания полистирола с этапами плавления гранул и добавления реагента для вспенивания.

Экструдирование массы означает ее обработку специальным инструментом для формирования пенистого полистирола. Ячейки наполняют природным или углекислым газом при создании огнеупорного утеплителя с более ровной структурой.

Технические характеристики

При одном и том же теплоизоляционном коэффициенте внешний вид двух утеплителя очень отличается. Экструзионный полистирол обладает значительными преимуществами:

- долговечен,

- не деформируется,

- поглощает звуки.

Плиты экструдированного полистирола обладают высокими рабочими показателями (specification):

- уровень прочности при сжатии достигает 80 кпа,

- коэффициент теплопроводности составляет 0,028-0,033 Вт/(м·K),

- плотность – около 35 кг/м3.

Пенопласт уступает по некоторым параметрам вспененному полистиролу:

- в прочности – всего 450-750 кпа,

- по коэффициенту теплопроводности, достигающему 0,07 Вт/(м·K),

- по максимальной плотности, составляющей менее 155 кг/м3.

Иногда специалисты рекомендуют применять совместно пенопласт и экструзионный полистирол: характеристики утепленного объекта при этом значительно улучшаются. На практике пенопласт толщиной 4 мм не способен заменить двадцатимиллиметровый пенополистирол.

Полистирол вспенивающийся ПСВ производят по суспензионной технологии, когда гранулы рассеиваются по фракциям. Такой материал применяют в производстве изоляционных панелей, плит, блоков, декоративных элементов, строительных фасонных деталей и промышленной упаковки.

В чем разница

Если провести сравнительный анализ между пенопластом и экструдированным пенополистиролом, то на первый взгляд особой разницы между ними нет. Они изготовляются из одного материала, но только вот технология производства и плотность у них разные. А основное отличие между ними состоит в сфере применения. Полистирол разрешено задействовать при теплоизоляции цоколя с шириной 20-30 мм, а вот толщина пенопласта должна составлять 50 мм. А о том, какие плюсы и минусы у потолочной плитки из пенополистирола вы можете почитать в статье.

На видео- отличие пенопласта от экструдированного пенополистирола:

Возможно вам так же будет интересно узнать о том, каковы теплоизоляционные свойства пенопласта.

А вот какова цена утеплителя Пеноплекс для стен дома снаружи и где можно применять такой материал, рассказывается в данной статье.

Как происходит поклейка потолочного плинтуса из пенопласта, можно увидеть на видео в данной статье.

А вот каковы характеристики экструдированного пенополистирола Пеноплекс существуют в настоящее время, рассказывается в данной статье.

Оптимальное применение утепляющих материалов

Несмотря на то, что экструдированный полистирол – это звукоизолирующий утеплитель, обладающий ярко выраженными достоинствами, многие российские покупатели предпочитают ему морально устаревший пенопласт. Это происходит из-за недостаточного понимания разницы между материалами. Цена пеноплекса, которая иногда в несколько раз превышает стоимость пенопласта того же объема, влияет на выбор мастера. Хотя показатели эффективности утепляющих материалов очень зависят от точного соблюдения технологических предписаний по его установке.

В некоторых европейских странах уже запретили применять в ремонте и строительстве привычный и всегда доступный пенопласт. Это решение принимают в связи с выделением и токсичных и очень вредных для человеческого организма веществ при возгорании утепляющего материала. Специалисты строительных компаний рекомендуют использовать надежный экструдированный полистирол, имеющий доказанное временем качество. Хотя его тоже нельзя отнести к категории абсолютно безопасных и экологически чистых товаров.

В защиту его можно сказать, что он выигрывает в сравнении у многих аналогичных товаров и относится к группе прочных и очень качественных утеплительных материалов. Пеноплекс обходит его по многим показателям, но бывают ситуации, когда можно использовать только пенопласт. К примеру, такие плиты, имеющие идеальные показатели влагопоглощения и воздухопроницаемости, применяют при отделке фасадов домов. У экструдированного полимерного утеплителя уровень адгезии недостаточен, поэтому он мало подходит для отделки зданий снаружи. В нашей компании вы можете купить монолитный поликарбонат.

Сравнение свойств пенопласта и пенополистирола проводит специалист строительной сферы:

Видео описание

Посмотрите видеоролик про утепление кровли по сплошному настилу:

На опалубку

Для изготовления несъёмной опалубки из плит экструзионного пенополистирола потребуются специальные пластиковые стяжки, которыми противоположные стенки опалубки скрепляются друг с другом и фиксируются на определённом расстоянии.

Конструкция стяжек позволяет изменять это расстояние и имеет специальные гнезда для фиксации стержней арматурного каркаса.

Смонтированная опалубка со стальным каркасом Источник homemasters.ru

Чем резать ЭППС

Производя работы по теплоизоляции, плиты ЭППС часто приходится резать, выкраивая из них куски нужной формы и размера. Так как материал достаточно мягкий, делать это можно ножом, главное, чтобы его лезвие было очень острым, прочным и тонким, иначе материал будет крошиться.

Совет! Чтобы избавиться от сильного скрипа, сопровождающего резку, лезвие ножа можно периодически смачивать машинным маслом.

Другим подходящим инструментом для резки является углошлифовальная машинка (попросту – болгарка) с диском по металлу. Чем он тоньше, тем меньше мусора и пыли будет образовываться, и тем чище получится срез.

Существуют и специальные инструменты для раскроя пенопласта, работающие по принципу термической резки – специальные станки и «горячие ножи».

Термический резак для пенополистирола Источник allegroimg.com

Покупать такое оборудование для однократного применения не имеет смысла, тем более, что станок для резки можно сделать своими руками из нихромовой проволоки, натянутой между двумя вбитыми гвоздями. Чтобы проволока раскалилась, гвозди подключают к трансформатору и подают на них напряжение.

Это важно! Термический способ резки пенополистирола можно применять только на свежем воздухе или при использовании таких средств индивидуальной защиты, как респиратор или противогаз, так как при его нагревании выделяются токсичные вещества, способные нанести вред здоровью.

Вариант самодельного станка Источник pochini.guru

Изготовление пеноплекса и пенополистирола

Пенопласт является исходным веществом для производства пеноплекса

Второе наименование пеноплекса — экструдированный пенополистирол. Пенопласт проходит техпроцесс переплавки и прессования в агрегатах. Масса пенопласта закладывается в экструдер и обрабатывается давлением и температурой. Плавление превращает исходное сырье в пену с маленькими воздушными ячейками.

Технология производства пенополистирола состоит во вспенивании гранул сырья в емкости под паровым давлением. Увеличенные гранулы сушатся и спекаются в общую массу в специальных формах под давлением. Полученные блоки выдерживаются от 15 до 30 суток для естественной сушки от влаги, затем режутся на плиты.

Изготовление материалов проходит по технологическим циклам и на выходе получаются утеплители с отличиями в основных характеристиках.

Преимущества ЭППС

Достоинства ЭППС Styrofoam, ныне применяемого нами:

| Долговечная теплоизоляция (постоянство характеристик в длительном интервале времени – важный фактор для прохождения второго теста ATP) |

| Высокая механическая прочность (на сжатие, разрыв, изгиб, сдвиг). Позволяет гасить высокие динамические нагрузки, вызванные воздействием ветра и вибрацией. |

| Высокие влаго- и пароизоляционные характеристики (важные факторы, влияющие на долговечность) |

| Химическая стойкость |

| Хорошая адгезия |

| Легкость (достаточная прочность достигается при меньшей плотности материала) |

| Стабильность размеров (постоянство геометрии плит) |

Что лучше

На основании приведенный выше информации можно сделать вывод относительно того, какой утеплитель лучше – пенопласт или экструдированный пенополистирол. Профессиональные строители чаще всего выбирают для утепления домов и прочих построек пенополистирол, многие отдают предпочтение утеплителям для стен Изовер.

Связано это с тем, что он имеет гораздо больше преимуществ, следовательно, и разницы в применении будет ощутимой. Благодаря ему можно получить качественное утепление дома, которое будет оставаться таким на протяжении длительного времени.

Сегодня при выборе лучшего утеплителя возникают определенные сложности. И причина этому широкий ассортимент товаров. Рассматривая пенопласт и экструдированный пенополистирол, можно подумать, что они идентичны. Но стоит подробнее ознакомиться с характеристиками каждого отдельного утеплителя, как сразу можно определить самый лучший и подходящий материал для теплоизоляции в том или ином случае. Так что самый лучший утеплитель каждый сможет определить для себе сам, исходя из условий монтажа, эксплуатации и личных пожеланий.

Аппарат для аргонной сварки: какой выбрать

Отправим материал на почту

- Что такое аргонная сварка

- Плюсы и минусы аргонной сварки

- Выбор сварочного аппарата

- Дополнительные функции

- Дополнительное оборудование

- Заключение

Аргоновая сварка требует большего труда, но позволяет выполнять работу качественнее. При выборе аппарата необходимо учитывать особенности, присущие её использованию. Зная, на что обращать внимание, можно найти наиболее подходящее устройство. При выборе необходимо учитывать не только характеристики аппарата, но и наличие дополнительных функциональных возможностей.

Что такое аргонная сварка

При использовании такого метода, нагрев создается при помощи электрической дуги. Такой способ носит название TIG сварки. В место горения постоянно поступает инертный газ, препятствуя окислению металла. Чтобы получить нужные условия, потребуется источник тока, который обеспечивает высокую силу тока при пониженном напряжении.

Электрод в процессе сварки не плавится, что повышает аккуратность и точность работы. К изделию подключается провод массы. При прикосновении с вольфрамовым электродом, находящимся под напряжением к рабочей детали образуется дуга. Её длина должна быть 2-5 мм. Температура дуги составляет 2000-5000 градусов. Она определяется силой тока, обеспечиваемой сварочным аппаратом.

Иногда необходимо обеспечивать небольшие поперечные колебания. Это может потребоваться при сварке деталей, между которыми имеется незначительный зазор или в случае, когда требуется увеличить ширину шва. Тонкие швы сваривают, передвигая электрод по прямой линии. В последнем случае соединение становится очень аккуратным.

Во время работы иногда применяют присадочную проволоку. Её сварщик подаёт второй рукой. С её помощью можно повысить высоту шва, придать ему чешуйчатый вид, сделать наплавку дополнительного металла.

Инертный газ подаётся в горелку. Для этой цели в большинстве случаев применяется аргон. Он вытесняет из рабочего пространства воздух, препятствуя процессам окисления металла, а также исключая образование пор в шве. Аргоновая сварка создаёт красивое и прочное соединение деталей.

Струя аргона снижает температуру сопла горелки и электрода, уменьшая их износ. При завершении работы инертный газ охлаждает структуру шва.

Плюсы и минусы аргонной сварки

При использовании этого способа получают следующие преимущества:

- Доступна регулировка высоты шва путём использования присадочной проволоки или отказа от него.

- В процессе работы не образуются брызги раскалённого металла.

- Нагрев происходит локально, исключая возникновение деформации обрабатываемого изделия.

- Может надёжно соединять тонкие поверхности.

- Швы, которые получаются при аргоновой сварке, имеют высокую прочность.

- Не образуется шлаковая корка.

- Создаются тонкие и аккуратные швы.

- Получившиеся соединения обладают герметичностью.

- Можно сваривать металлы, которые соединить с применением обычной сварки нельзя.

- После выполнения работ часто нет необходимости в дополнительной механической обработке.

У этого способа сварки есть такие недостатки:

- Процесс работы медленнее, чем при обычной сварке.

- Для настройки и использования сварочного аппарата требуется обладать профессиональными знаниями и навыками.

- При использовании присадки требуется корректировать подачу проволоки. Она быстро расходуется и требует постоянного внимания.

- Используются вольфрамовые электроды, которые стоят дороже обычных.

- Выполняя работу необходимо обеспечить наличие баллона с аргоном.

- При наличии движения воздуха или сквозняка аргон сдувается, что затрудняет сварку. Для того, чтобы качественно выполнить работу, её необходимо делать в закрытом помещении или использовать защиту от ветра.

- Применение керамического сопла ограничивает видимость шва.

- Колпак горелки затрудняет работу в труднодоступном месте.

Аргоновая сварка позволяет сделать обработку более качественно, но требует обеспечить подходящие условия для работы.

Выбор сварочного аппарата

Для того, чтобы решить, какой сварочный аппарат необходим, нужно определить, для чего его планируется приобрести. Для этого учитывают следующее:

- Требуется оценить собственный опыт работы с TIG сваркой. Если он недостаточный, то использование такой техники может стать неэффективным.

- Нужно участь толщину обрабатываемых деталей и обдумать возможность использования обычного вида сварки.

- Какие материалы необходимо сваривать. В некоторых случаях применение TIG сварки является наилучшим способом, в других — можно рассмотреть альтернативные варианты.

- Нужно определить, планируется ли регулярно использовать эту технику или она требуется для разового применения.

Ответив на эти вопросы, можно приступить к выбору подходящей модели сварочного аппарата.

Существует модели, использующие как переменный, так и постоянный ток. Первый вариант подойдёт для работы с алюминием, магнием или с металлами, у которых имеется оксидная плёнка. Аппараты с постоянным током применяются для сварки стали, чугуна или меди. Существуют универсальные модели, позволяющие использовать тот вид тока, который необходим в конкретном случае. Их легко отличить по названию, так как в нём должны присутствовать символы «AC/DC».

Аппараты различаются в зависимости от величины используемого сварочного тока. Выбор зависит от вида тока, материала и толщины свариваемых деталей. Определив, какие нужно будет обрабатывать, выбирают технику, которая способна обеспечить подходящий режим работы.

Например, если речь идёт о стальных деталях толщиной до 6 мм, то необходимо обеспечить 200 А. В том случае, когда предстоит сваривать сталь до 1 мм или медь до 5 мм, то потребуется сила тока в диапазоне от 5 до 200 А.

При покупке надо оценить стабильность электрической дуги при токе менее 10 А. Это важно, если предполагается вести обработку тонких деталей.

Некоторые аппараты могут применять импульсный режим. Он применяется для обработки деталей небольшой толщины. Он действует с использованием малых токов. В этом режиме уменьшается тепловое воздействие на металл. В процессе работы ток периодически меняется с наибольшего до минимального и обратно.

Каждый аппарат может обеспечить ограниченное время непрерывной работы. Оно зависит от используемой силы тока и обычно составляет несколько минут. На практике такое время — не более 3-4. Поэтому можно выбрать сварочный аппарат с меньшей продолжительностью, сэкономив на этом.

Заниженный параметр приведёт к увеличению времени обработки. В этом случае потребуется часто прерывать сварку для охлаждения рабочего узла. Завышенный параметр приведёт к удорожанию стоимости аппарата.

Дополнительные функции

Нужно обратить внимание на возможность правильно проводить заварку кратера. При неаккуратной работе он может образоваться в финальной части шва. Чтобы избежать этого, необходимо обеспечить плавное уменьшение силы тока на заключительном участке. В сварочном аппарате для этой цели используется специальный режим.

Правильное выполнение включения дуги важно, так как оно исключит возникновение определённых проблем. Если электрическая дуга загорается в контакте с деталью, то возможен прожиг металла. Высокочастотный поджиг позволяет включить дугу, не прикасаясь к обрабатываемому металлу, исключая возникновение такой проблемы. При этом на детали не остаётся вольфрамовых включений. Эффект достигается за счёт кратковременной предварительной подачи более сильного тока.

Продувка инертным газом защищает шов от окисления. Она обеспечивает охлаждение вольфрамового электрода и керамической горелки. Её можно также выполнять предварительно или после отключения электрической дуги.

Нужно учитывать, какое напряжение питания необходимо для работы. Для большинства аппаратов подходит однофазное, равное 220 В. Более мощным потребуется трёхфазное, обеспечивающее 380 В.

В некоторых аппаратах дополнительно применяется жидкостное охлаждение горелки. Оно обеспечивает снижение износа и увеличение срока эксплуатации этого узла.

Дополнительное оборудование

Обычно сварочный аппарат приобретается вместе с аргоновой горелкой, однако в некоторых моделях премиального класса продаётся отдельно. Это относится, например, к определённым маркам EWM, Lincoln Electric.

Выбирая горелку, нужно учитывать следующее. Они могут кнопочным управлением или вентильного типа. Они различаются по способу включения. В первом случае их открывают при помощи нажатия кнопки, во втором — поворотом вентиля.

Длина рукава 2-5 метров. Этот параметр зависит от конкретных задач сварщика. Он определяется размером обрабатываемых деталей и требуемой степенью мобильности.

Для работы потребуется баллон с инертным газом. При регулярном использовании сварочного аппарата достаточно ёмкости 10 литров. Он небольшой — удобен при хранении и транспортировке. При работе на производстве или в мастерской приобретают баллон на 150 литров.

Чтобы его использовать, нужен шланг, который связывает его с прибором. Дополнительно будут необходимы: редуктор, а также манометры высокого и низкого давления. С помощью первого из них контролируют остаток газа, второй позволяет регулировать его подачу для работы.

Для выполнения сварки необходимы вольфрамовые электроды. Их поставляют с различными цветами наконечника в зависимости от того, с какими типами металлов будет необходимо работать. Наиболее часто применяются те, у которых наконечник имеет синий цвет.

Диаметр электродов равен 1,6-4,0 мм. Он должен соответствовать толщине обрабатываемых деталей, используемой силе тока и глубине, на которую выполняется проплавка.

Если детали плотно соединены друг с другом и не предполагается значительной механической нагрузки, то присадочную проволоку можно не использовать. В других случаях нужно предусмотреть её приобретение. Материал должен быть таким же, как у свариваемых деталей.

Иногда с помощью присадочной проволоки делают наплыв металла подходящей толщины. Обычно это нужно для последующей его обработки с целью придания заданной формы.

Заключение

Аппараты для аргоновой сварки имеют больше возможностей по сравнению с обычными, но для их использования нужно обладать достаточным уровнем знаний и навыков. Аргоновая сварка позволяет не только работать более аккуратно, но и даёт возможность обрабатывать металлы, которые нельзя соединить обычным образом. Правильный выбор аппарата и дополнительных устройств поможет обеспечить выполнение прочной и качественной сварки.

Аппарат аргонно дуговой сварки: особенности и критерии выбора

Применение инертных газов в технологии электродуговой сварки повышает качество соединений и расширяет круг свариваемых металлов. Аргон относится к наиболее употребительным инертным газам в силу ряда присущих ему свойств:

- Не реагирует с расплавленным металлом и не растворяется в нем;

- Аргон тяжелее воздуха на 38%, благодаря чему вытесняет его из области сварки, надежно защищая сварочную ванну от воздействия атмосферы;

- Содержится в атмосферном воздухе, поэтому является самым дешевым инертным газом.

Развитие инверторных технологий и их широкое внедрение в процесс производства сварочного оборудования, позволили сделать доступным широкому потребителю целый ряд устройств, ранее являющихся сугубо профессиональными.

В данной статье будут рассмотрены аспекты выбора инверторных аппаратов для электродуговой сварки в защитной аргоновой среде.

Принцип действия и сфера применения

Сварочный инвертор аргонно дуговой сварки — это аппарат для выполнения неразъемных электросварных соединений металлических деталей с использованием аргона, выполняющего функции защитного газа.

С точки зрения автоматизации процесса, режим аргоновой сварки может осуществляться:

- Вручную;

- Полуавтоматически;

- Автоматически.

В технологическом аспекте, работа может выполняться:

- С применением плавящегося электрода;

- Посредством неплавящегося электрода.

По сложившейся традиции, когда говорят об аргоновой дуговой сварке, подразумевают ручную TIG – сварку. В этой технологии используется тугоплавкий вольфрамовый электрод и присадочный пруток, который подается к месту сварки вручную. Соединение деталей осуществляется за счет расплавления кромок свариваемого материала и присадочного прутка.

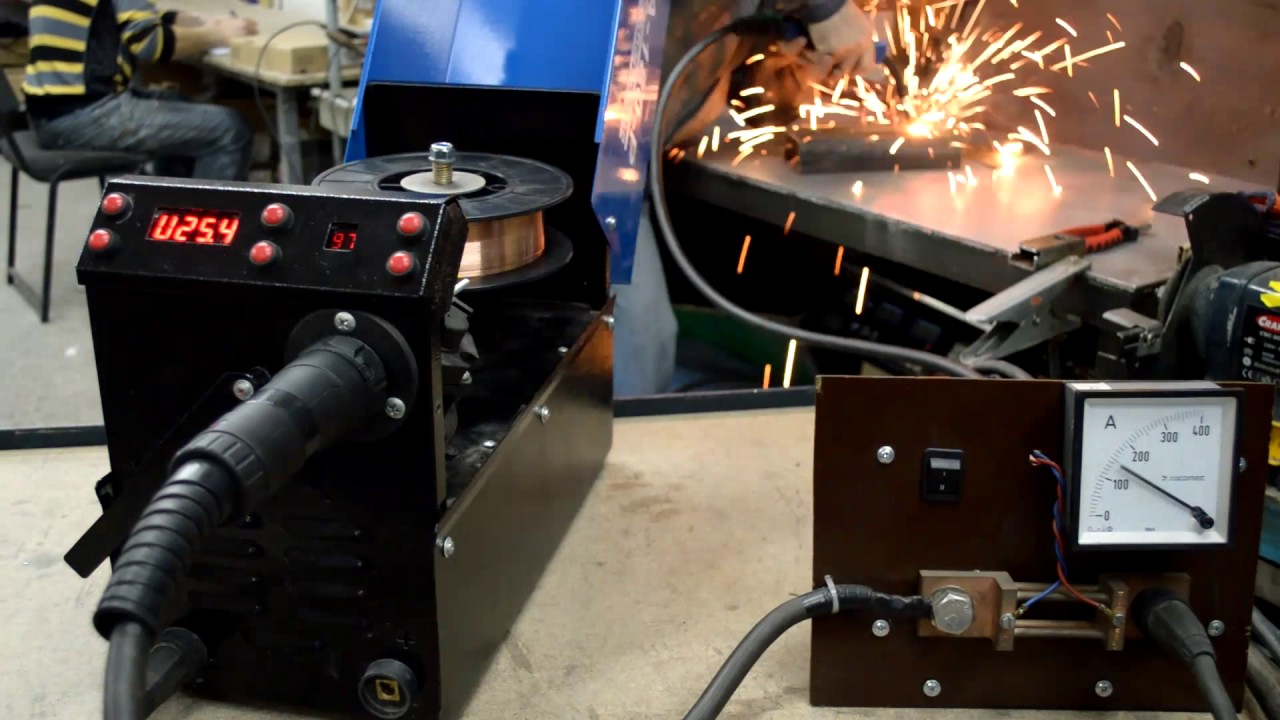

На фото 1 изображен аппарат аргонно дуговой сварки с комплектом аксессуаров, в состав которого обычно входят:

- Собственно аппарат, заключенный в корпус;

- Газовая горелка, служащая для удержания вольфрамового электрода и подачи аргона в область сварки;

- Набор сменных сопел и электродов разного диаметра для работы с металлами и сплавами разной толщины и состава. На фото 2 представлены электроды;

- Комплект на фото содержит также держак для штучного электрода. Большинство аппаратов этого класса поддерживают возможность выполнения ручной дуговой сварки (ММА);

На лицевой панели аппарата располагается цифровой индикатор тока, органы управления параметрами режима сварки, разъемы для подключения горелки, держака и проводов дистанционного управления.

Источником сварочного тока служит инверторный преобразователь. Инвертором называется устройство, которое, питаясь постоянным током, на выходе формирует переменное напряжение определенной частоты.

Блок питания аппарата функционирует следующим образом: после включения устройства в однофазную или трехфазную сеть, переменное сетевое напряжение выпрямляется. Выпрямленное напряжение поступает на вход инвертора, который осуществляет его преобразование в переменное. Напряжение на выходе инвертора имеет значительно более высокую частоту, чем исходное сетевое. Это свойство является ключевым, и определяет основные преимущества применения инвертора вместо традиционного трансформаторного блока питания.

Трансформация переменного напряжения высокой частоты осуществляется импульсным трансформатором, имеющим очень малые размеры в сравнении с обычным, работающим на промышленной частоте. Далее, пониженное до необходимого уровня высокочастотное напряжение выпрямляется. Для сглаживания пульсаций применяются фильтровые конденсаторы, емкость которых, и, соответственно, габариты, также значительно уменьшаются с ростом частоты тока. Эти факторы определяют компактность и малый вес инверторных аппаратов.

Наиболее распространенным направлением применения аргоновой сварки является сваривание алюминия. Кроме этого, данная технология позволяет качественно соединять детали из титана, нержавеющей стали, чугуна, цветных и черных металлов. При использовании данного метода для соединения металлов, традиционно свариваемых ручной электродуговой сваркой плавящимся электродом, отмечается значительно более высокое качество сварного шва. К тому же шов сразу получается чистым и не требует механической обработки. На фото 3 продемонстрировано соединение обычных стальных труб аргоновой дуговой сваркой.

Критерии выбора аргоно-дугового сварочника

Выбирая инвертор аргонно дуговой сварки, следует ориентироваться на те задачи, которые предполагается решать с его помощью. В первую очередь нужно обратить внимание на технические характеристики выбираемого аппарата.

Максимальное значение тока сварки. С этого параметра следует начинать выбор, так как он в большой степени определяет возможности инвертора. От величины сварочного тока зависит толщина и состав сплава, с которым может работать данный экземпляр.

Например, если предполагается сваривать алюминий, для определения необходимого тока можно ориентироваться по таблице 1. Сварка алюминиевых сплавов осуществляется на переменном токе.

Сварка стальных сплавов производится с применением постоянного тока сварки. Определить требуемый ток при этом можно по таблице 2.

Продолжительность нагрузки. Иногда называется продолжительностью включения. Измеряется в процентах. Эта характеристика показывает, какую часть десятиминутного цикла аппарат может работать в режиме сварки. При выборе конкретной модели нужно учесть предполагаемую загрузку агрегата.

Заниженное значение этого параметра приведет к увеличению времени выполнения сварочных операций, так как придется часто прерывать сварку для охлаждения инвертора.

Аппарат, обладающий повышенным значением этой характеристики, может иметь слишком высокую цену.

Напряжение питания. Как любой подобный преобразователь, инверторный аргонный сварочный аппарат выпускается в однофазном или трехфазном варианте. Здесь нужно учесть возможности своей электросети. Трехфазные инверторы обладают лучшими характеристиками. Аппараты профессионального назначения с большими токами сварки, как правило, производятся в трехфазном варианте.

Наличие регулирования режимов. Выбирая сварочный аргонно дуговой инвертор, не лишним будет обратить внимание на наличие некоторых специальных функций, делающих процесс сварки еще более простым и удобным.

Приведем перечень основных функциональных установок:

- Возможность варить как постоянным, так и переменным током. На аппарате должно быть написано «TIG AC DC»;

- Наличие осциллятора, обеспечивающего бесконтактное зажигание дуги;

- Регулируемая продувка газа непосредственно перед сваркой и сразу после нее;

- Функция регулирования нарастания и спада сварочного тока;

- Функции «Hot start» и «Anti stick». Первая обеспечивает розжиг дуги при высокой температуре электрода, вторая препятствует залипанию электрода при коротком замыкании.

Оценка общей функциональности аппарата. Осуществляя выбор, человек слабо знакомый с современной сварочной техникой, должен знать, что инвертор, являющийся «сердцем» современного сварочного аппарата любого назначения, устройство очень гибкое и весьма универсальное. Эти свойства инвертора используют производители, выпуская изделия расширенного назначения.

Потенциальный покупатель обязательно должен знать, что существуют аппараты, способные выполнять все виды сварочных работ – ручную сварку (ММА), полуавтоматическую (MIG, MAC), а также рассмотренную нами TIG. То есть, возможны варианты, когда практически за ту же цену, вместо монофункционального аппарата, можно приобрести устройство «три в одном».

Отличия и преимущества

Специфическими чертами описываемой в этой статье технологии аргоновой дуговой сварки, отличающими ее от других сварочных технологий, являются:

- Использование инертных свойств аргона для обеспечения защиты расплавленного металла от окисляющего воздействия кислорода воздуха;

- Применение специфического неплавящегося вольфрамового электрода;

- Необходимость использования специальных присадочных прутков, расплавляемых в процессе сварки и подбираемых индивидуально к каждому свариваемому материалу.

Преимущества, которыми обладает TIG – технология, могут быть сформулированы следующим образом:

- Узкая локализация электрической дуги, обеспечивающая относительно малый нагрев детали и возможность более тонкого выполнения работы;

- Надежное вытеснение атмосферного воздуха из зоны сварки, благодаря физическим и химическим свойствам аргона;

- Относительно высокая скорость производства работ;

- Простота освоения процесса сварки даже неподготовленным человеком;

- Идеальный сварной шов, не требующий отбивания шлака;

- Широкий спектр свариваемых материалов;

- Уменьшенное выделение в атмосферу вредных веществ.

Заключение

В заключение можно добавить, что аргоновый сварочный аппарат-инвертор, являющийся продуктом высоких технологий, способен выполнять самые сложные технологические задачи на ответственных участках производства. Весьма полезным применение данной технологии может оказаться в быту и в мелких хозяйствах частных предпринимателей.

Как выбрать аппарат аргонодуговой сварки

Метод сварки TIG с использованием вольфрамового электрода в среде аргона — это очень точный метод сварки, который позволяет получить чистый, аккуратный шов без разбрызгивания металла и без дыма. Аргонодуговая сварка популярна среди автолюбителей-реставраторов, домашних умельцев и используется скульпторами-ваятелями из металла.

Методом TIG варят тонкие детали из нержавеющей стали, хром-молибденовые трубы, алюминиевые и медные детали. Эти материалы требуют очень точного контроля дуги, так как в случае перегрева деталь деформируется или прожигается. Сварочные аппараты аргонодуговой сварки, которые дают стабильную дугу при низкой силе тока, лучше всего позволяют решать подобные задачи.

Аппараты аргонодуговой сварки как выбрать

При выборе аппарата аргонодуговой сварки следует руководствоваться следующими критериями:

Диапазон силы тока

При выборе сварочного аппарата TIG, диапазону силы тока следует уделять особое внимание. Чем шире диапазон рабочей силы тока — тем лучше. Аппарат с узким диапазоном значительно ограничит ваши возможности сварки различных материалов. Сварочный аппарат с диапазоном от 5 до 230 ампер позволит варить нержавеющую сталь толщиной 0,6 миллиметра и алюминий толщиной 6,3 миллиметра.

Для сварки деталей из алюминия необходимо больше рабочей силы тока чем для сварки нержавеющей стали. Сварочный аппарат с диапазоном рабочей силы 200 ампер ограничит ваши возможность варить алюминиевые листы толщиной от 3,2 до 4,8 миллиметра. Таким образом, чем шире диапазон рабочей силы тока сварочного аппарата, тем больше разных задач он позволяет решать.

Наименьшая рабочая сила тока

При выборе аппарата аргонодуговой сварки следует также уделять внимание стабильности дуги при силе тока менее 10 ампер. От этого зависит легкость образования дуги и хороший контроль дуги. Сваркой с вольфрамовым электродом часто варят тонкие листы металла. При этом лучше, если дуга образуется без использования высоких частот или горячего старта.

Некоторые сварочные аппараты оснащены функцией облегченного образования дуги — горячий старт. При горячем старте для запуска дуги на электрод на несколько миллисекунд подается более высокая сила тока. При горячем старте имеется риск прожечь дыру, если вы варите тонкие листы. Кроме того, горячий старт не гарантирует стабильности дуги в процессе сварки и не дает возможности сварщику точно контролировать дугу.

Стабильность сварочной дуги важна не только для образования дуги, но и для качественного процесса сварки в целом. Например, при ремонте пропеллера для лодочного мотора вам нужно сварить угловое соединение. При этом очень важно не прожечь дыру в материале и работать крайне неудобно, если дуга все время соскакивает.

Стабильность сварочной дуги также важна при завершении сварочного шва. При сварке методом TIG на этапе завершения сварки, обычно силу тока снижают, чтобы заполнить полость в конце сварочного шва.

При сварке алюминия, большая полость в конце сварочного шва может привести к образованию трещин в материале при остывании детали. Хороший контроль сварочной дуги при плавном понижении рабочей силы тока предупреждает образование крупной впадины в конце сварочного шва и способствует более плавному остыванию сварочной ванны (области расплавленного металла). Некоторые сварочные аппараты аргонодуговой сварки оснащены электроникой, которая обеспечивает стабильный старт сварочной дуги при низкой рабочей силе тока и плавное снижение силы тока при завершении сварочного шва, как при переменном, так и при постоянном токе.

Переменный и постоянный сварочный ток

Если вы планируете варить не только сталь и нержавейку, сварочный аппарат должен иметь возможность сварки как переменным, так и постоянным током. Переменный ток используют при сварке само окисляющихся металлов, таких как алюминий и сплавы магния. Постоянным током варят сталь, нержавеющую сталь и медь.

При сварке переменным током, ток постоянно меняется с положительного на отрицательный. Когда варят алюминий, положительным током поверхность металла очищается от оксидов а отрицательным осуществляется плавление.

При выборе сварочного аппарата TIG обратите внимание на возможность регулировать баланс положительного и отрицательного рабочего тока. Это позволит менять время сварки током определенной полярности. Другими словами, это позволит контролировать время чистки от оксидов и время плавления. Далеко не все аппараты на потребительском рынке позволяют контролировать этот параметр.

Простота использования

Аргонодуговая сварка требует достаточно высокой квалификации сварщика. Хороший сварочный аппарат отличается простотой использования и понятными органами управления. Износостойкая, металлическая педаль контроля силы рабочего тока значительно облегчает процесс сварки и позволяет достаточно точно повышать или понижать рабочую силу тока по мере необходимости. Регулирующая силу тока педаль — это обязательный аксессуар для сварки алюминия. Для сварки холодного алюминия необходимо больше ампер. Однако, алюминий достаточно быстро нагревается в процессе сварки.

Ножная педаль позволяет снижать силу тока по мере того, как алюминий нагревается. Это дает возможность поддерживать хорошую скорость проведения электрода и позволяет получать качественный сварной шов с постоянным профилем. Педаль позволяет плавно снизить силу тока в конце сварного шва, что обеспечивает правильное заполнение полости в конце сварки. На рынке существуют и ручные регуляторы силы рабочего тока. Однако, пользоваться ими также удобно, как автомобилем без педали газа.

На что еще обратить внимание

Сварочные аппараты TIG для охлаждения оснащены вентиляторами. При этом, вентилятор может работать постоянно или включаться по датчику температуры, когда электроника нагревается. Постоянно работающий вентилятор затягивает пыль и грязь, что сокращает срок службы сварочного аппарата. В свою очередь, вентилятор, который включается при нагреве, меняет температуру внутренней среды прибора с горячей на холодную, что также является стрессом для электронных компонентов. В идеале, вентилятор должен охлаждать платы лишь когда это крайне необходимо.

Некоторые сварочные аппараты включают вентилятор, когда образуется сварочная дуга и вентилятор работает в течении нескольких минут после завершения сварки. Это сокращает количество всасываемой пыли, так как вентилятор включается когда это необходимо. В тоже время, такая система не сильно меняет температуру внутри прибора.

Сменная горелка

Иногда, в процессе сварки вольфрамовым электродом возникает необходимость сменить горелку на более легкую или более длинную для сварки в труднодоступном месте. Некоторые сварочные аппараты оснащены не сменной горелкой. Если горелка такого аппарата пришла в негодность, для ее замены необходимо обращаться в сервисный центр.