Что такое ЭДС (электродвижущая сила)

Электродвижущая сила, в народе ЭДС, также как и напряжение измеряется в вольтах, но носит совсем иной характер.

ЭДС с точки зрения гидравлики

Думаю, вам уже знакома водонапорная башня из прошлой статьи про напряжение

Допустим, что башня полностью заполнена водой. Снизу башни мы просверлили отверстие и врезали туда трубу, по которой вода бежит к вам домой.

Сосед захотел полить огурцы, вы решили помыть автомобиль, мать затеяла стирку и вуаля! Поток воды стал меньше и меньше, и вскоре совсем иссяк… Что случилось? Закончилась вода в башне…

Время, которое потребуется, чтобы опустошить башню, зависит от емкости самой башни, а также от того, сколько потребителей будут пользоваться водой.

Все то же самое можно сказать и про радиоэлемент конденсатор:

Допустим мы его зарядили от батарейки 1,5 вольта и он принял заряд. Нарисуем заряженный конденсатор вот так:

Но как только мы цепляем к нему нагрузку (пусть нагрузкой будет светодиод) с помощью замыкания ключа S, в первые доли секунд светодиод будет светиться ярко, а потом тихонько угасать… и пока полностью не потухнет. Время угасания светодиода будет зависеть от емкости конденсатора, а также от того, какую нагрузку мы цепляем к заряженному конденсатору.

Как я уже сказал, это равносильно простой наполненной башне и потребителям, которые пользуются водой.

Но почему тогда в наших башнях вода никогда не заканчивается? Да потому что работает насос подачи воды! А откуда этот насос берет воду? Из скважины, которая пробурена для добычи подземных вод. Иногда ее еще называют артезианской.

Как только башня полностью наполнится водой, насос выключается. В наших водобашнях насос всегда поддерживает максимальный уровень воды.

Итак, давайте вспомним, что такое напряжение? По аналогии с гидравликой — это уровень воды в водобашне. Полная башня — это максимальный уровень воды, значит максимальное напряжение. Нет в башне воды — напряжение ноль.

ЭДС электрического тока

Как вы помните из прошлых статей, молекулы воды — это «электроны». Для возникновения электрического тока, электроны должны двигаться в одном направлении. Но чтобы они двигались в одном направлении, должно быть напряжение и какая-нибудь нагрузка. То есть вода в башне — это напряжение, а люди, которые тратят воду для своих нужд — это нагрузка, так как они создают поток воды из трубы, которая находится у подножия водобашни. А поток — это не что иное, как сила тока.

Также должно соблюдаться условие, что вода должна всегда быть на максимальной отметке, независимо от того, сколько людей тратит ее для своих нужд одновременно, иначе башня опустошится. Для водобашни этим спасительным средством является водонасос. А для электрического тока?

Для электрического тока должна быть какая-то сила, которая бы толкала электроны в одном направлении в течение продолжительного времени. То есть эта сила должна двигать электроны! Электродвижущая сила! Да, именно так! ЭЛЕКТРОДВИЖУЩАЯ СИЛА! Можно назвать ее сокращенно ЭДС — Электро Движущая Сила. Измеряется она в вольтах, как и напряжение, и обозначается в основном буквой E.

Значит, в наших батарейках тоже есть такой «насос»? Есть, и правильней было бы его назвать «насос подачи электронов»). Но, конечно, так никто не говорит. Говорят просто — ЭДС. Интересно, а где спрятан этот насос в батарейке? Это просто-напросто электрохимическая реакция, из-за которой держится «уровень воды» в батарейке, но потом все-таки этот насос изнашивается и напряжение в батарейке начинает проседать, потому как «насос» не успевает качать воду. В конце концов он полностью ломается и напряжение на батарейке стает практически ноль.

Реальный источник ЭДС

Источник электрической энергии — это источник ЭДС с внутренним сопротивлением Rвн. Это могут быть какие-либо химические элементы питания, наподобие батареек и аккумуляторов

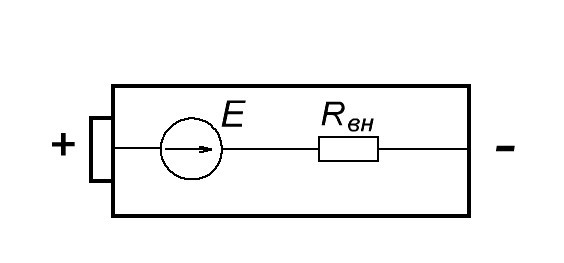

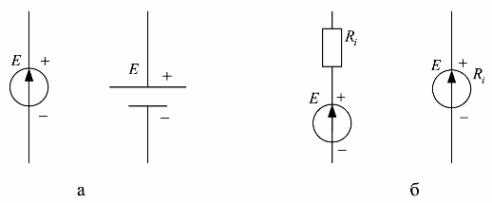

Их внутреннее строение с точки зрения ЭДС выглядит примерно вот так:

Где E — это ЭДС, а Rвн — это внутреннее сопротивление батарейки

Итак, какие выводы можно сделать из этого?

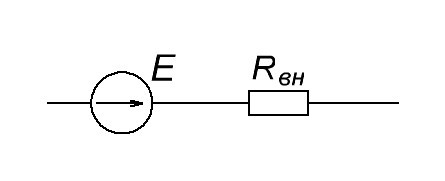

Если к батарейке не цепляется никакая нагрузка, типа лампы накаливания и тд, то в результате сила тока в такой цепи будет равняться нулю. Упрощенная схема будет такой:

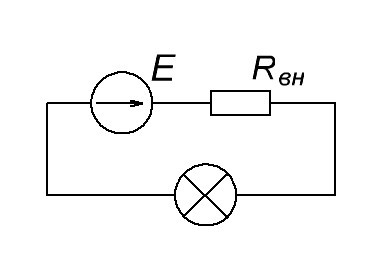

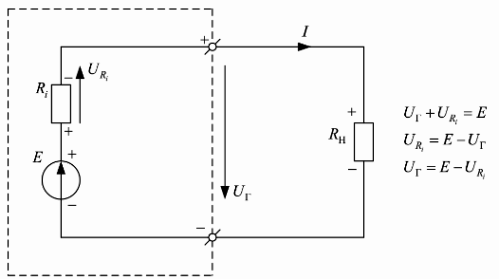

Но если мы все-таки присоединим к нашей батарейке лампочку накаливания, то у нас цепь станет замкнутой и в цепи будет течь ток:

В результате у нас в цепи побежит электрический ток, а на внутреннем сопротивлении упадет какое-то напряжение, так как в результате у нас получился делитель напряжения, так как нить лампы накаливания также имеет какое-то свое сопротивление. По закону Ома, чем больше сила тока в цепи, тем больше будет падение напряжения на внутреннем сопротивлении Rвн. Более подробно об этом эффекте можно прочитать в статье закон Ома для полной цепи, а также про входное и выходное сопротивление.

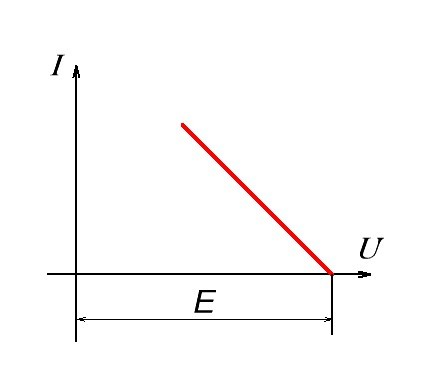

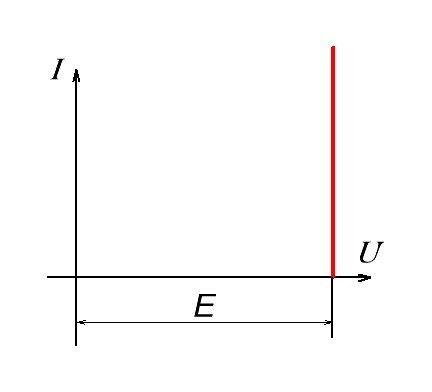

Если начертить график зависимости силы в цепи тока от напряжения на батарейке, то он будет выглядеть вот так:

Какой напрашивается вывод? Для того, чтобы замерить ЭДС батарейки, нам достаточно просто взять хороший мультиметр с высоким входным сопротивлением и замерять напряжение на клеммах батарейки.

То есть мы увидим, чем больше сила тока в цепи, то тем меньше напряжение на клеммах батарейки. Об этом более подробно я говорил в статье закон Ома для полной цепи.

Идеальный источник ЭДС

Допустим, пусть наша батарейка обладает нулевым внутренним сопротивлением, тогда получается, что Rвн=0.

Нетрудно догадаться, что в этом случае падение напряжение на нулевом сопротивлении также будет равняться нулю. В результате, наш график примет вот такой вид:

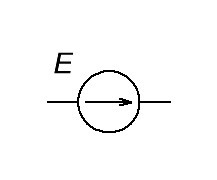

В результате мы получили просто источник ЭДС. Следовательно, источник ЭДС — это идеальный источник питания, у которого напряжение на клеммах не зависит от силы тока в цепи. То есть, какую нагрузку мы бы не цепляли на такой источник ЭДС, у нас он все равно будет выдавать положенное напряжение без просадки. Сам источник ЭДС обозначается вот так:

На практике идеального источника ЭДС не существует.

Типы ЭДС

— электрохимическая (ЭДС батареек и аккумуляторов)

— фотоэффекта (получение электрического тока от солнечной энергии)

— индукции (генераторы, использующие принцип электромагнитной индукции)

— Эффект Зеебека или термоЭДС (возникновение электрического тока в замкнутой цепи, состоящей из последовательно соединённых разнородных проводников , контакты между которыми находятся при различных температурах)

— пьезоЭДС (получение ЭДС от пьезоэлектриков)

Что такое электродвижущая сила ЭДС

Электродвижущая сила (ЭДС) – в устройстве, осуществляющем принудительное разделение положительных и отрицательных зарядов (генераторе), величина, численно равная разности потенциалов между зажимами генератора при отсутствии тока в его цепи, измеряется в Вольтах.

Электродвижущая сила (ЭДС) – в устройстве, осуществляющем принудительное разделение положительных и отрицательных зарядов (генераторе), величина, численно равная разности потенциалов между зажимами генератора при отсутствии тока в его цепи, измеряется в Вольтах.

Источники электромагнитной энергии (генераторы) – устройства, преобразующие энергию любого неэлектрического вида в электрическую. Такими источниками, например, являю тся :

генераторы на электростанциях (тепловых, ветровых, атомных, гидростанциях), преобразующие механическую энергию в электрическую;

гальванические элементы (батареи) и аккумуляторы всех типов, преобразующие химическую энергию в электрическую и т. п.

ЭДС численно равна работе, которую совершают сторонние силы при перемещении единичного положительного заряда внутри источника или сам источник, проводя единичный положительный заряд по замкнутой цепи.

Электродвижущая сила ЭДС Е — скалярная величина, характеризующая способность стороннего поля и индуктированного электрического поля вызывать электрический ток. ЭДС Е численно равна работе (энергии) W в джоулях (Дж), затрачиваемой этим полем на перемещение единицы заряда (1 Кл) из одной точки поля в другую.

Единицей измерения ЭДС является вольт (В). Таким образом, ЭДС равна 1 В, если при перемещении заряда в 1 Кл по замкнутой цепи совершается работа в 1 Дж: [Е] = I Дж/1 Кл = 1 В.

Перемещение зарядов по участку электрической цепи сопровождается затратой энергии.

Величину, численно равную работе, которую совершает источник, проводя единичный положительный заряд по данному участку цепи, называют напряжением U. Так как цепь состоит из внешнего и внутреннего участков, разграничивают понятия напряжений на внешнем Uвш и внутреннем Uвт участках.

Из сказанного очевидно, что ЭДС источника равна сумме напряжений на внешнем U и внутреннем U участках цепи:

Эта формула выражает закон сохранения энергии для электрической цепи.

Измерить напряжения на различных участках цепи можно только при замкнутой цепи. ЭДС измеряют между зажимами источника при разомкнутой цепи.

Напряжение, ЭДС и падение напряжения для активного двухполюсника

Направление ЭДС — это направление принудительного движения положительных зарядов внутри генератора от минуса к плюсу под действием иной, чем электрическая, природы.

Внутреннее сопротивление генератора это сопротивление конструктивных элементов внутри него.

Идеальный источник ЭДС – генератор, внутреннее сопротивление которого равно нулю, а напряжение на его зажимах не зависит от нагрузки. Мощность идеального источника ЭДС бесконечна.

Условное изображение (электрическая схема) идеального генератора ЭДС величиной Е показано на рис. 1, а.

Реальный источник ЭДС, в отличие от идеального, содержит внутреннее сопротивление Ri и его напряжение зависит от нагрузки (рис. 1., б), а мощность источника конечна. Электрическая схема реального генератора ЭДС представляет собой последовательное соединение идеального генератора ЭДС Е и его внутреннего сопротивления Ri.

Схемы источников ЭДС: а – идеального; б – реального

На практике для того чтобы приблизить режим работы реального генератора ЭДС к режиму работы идеального, внутреннее сопротивление реального генератора Ri стараются делать как можно меньше, а сопротивление нагрузки R н необходимо подключать величиной не менее чем в 10 раз большей величины внутреннего сопротивления генератора , т.е. необходимо выполнять условие: R н >> Ri

Для того чтобы выходное напряжение реального генератора ЭДС не зависело от нагрузки, его стабилизируют применением специальных электронных схем стабилизации напряжения.

Поскольку внутреннее сопротивление реального генератора ЭДС не может быть выполнено бесконечно малым, его минимизируют и выполняют стандартным для возможности согласованного подключения к нему потребителей энергии. В радиотехнике величины стандартного выходного сопротивления генераторов ЭДС составляют 50 Ом (промышленный стандарт) и 75 Ом (бытовой стандарт).

Например, все телевизионные приемники имеют входное сопротивление 75 Ом и подключены к антеннам коаксиальным кабелем именно такого волнового сопротивления.

Для приближения к идеальным генераторам ЭДС источники питающего напряжения, используемые во всей промышленной и бытовой радиоэлектронной аппаратуре, выполняют с применением специальных электронных схем стабилизации выходного напряжения, которые позволяют выдерживать практически неизменное выходное напряжение источника питания в заданном диапазоне токов, потребляемых от источника ЭДС (иногда его называют источником напряжения).

На электрических схемах источники ЭДС изображаются так: Е — источник постоянной ЭДС, е( t) – источник гармонической (переменной) ЭДС в форме функции времени.

Электродвижущая сила Е батареи последовательно соединенных одинаковых элементов равна электродвижущей силе одного элемента Е, умноженной на число элементов n батареи: Е = nЕ.

Что такое ЭДС индукции и когда возникает?

В материале разберемся в понятии ЭДС индукции в ситуациях ее возникновения. Также рассмотрим индуктивность в качестве ключевого параметра возникновения магнитного потока при появлении электрического поля в проводнике.

Электромагнитная индукция представляет собой генерирование электрического тока магнитными полями, которые изменяются во времени. Благодаря открытиям Фарадея и Ленца закономерности были сформулированы в законы, что ввело симметрию в понимание электромагнитных потоков. Теория Максвелла собрала воедино знания об электрическом токе и магнитных потоках. Благодаря открытия Герца человечество узнало о телекоммуникациях.

Магнитный поток

Вокруг проводника с электротоком появляется электромагнитное поле, однако параллельно возникает также обратное явление – электромагнитная индукция. Рассмотрим магнитный поток на примере: если рамку из проводника поместить в электрическое поле с индукцией и перемещать ее сверху вниз по магнитным силовым линиям или вправо-влево перпендикулярно им, тогда магнитный поток, проходящий через рамку, будет постоянной величиной.

При вращении рамки вокруг своей оси, тогда через некоторое время магнитный поток изменится на определенную величину. В результате в рамке возникает ЭДС индукции и появится электрический ток, который называется индукционным.

ЭДС индукции

Разберемся детально, что такое понятие ЭДС индукции. При помещении в магнитное поле проводника и его движении с пересечением силовых линий поля, в проводнике появляется электродвижущая сила под названием ЭДС индукции. Также она возникает, если проводник остается в неподвижном состоянии, а магнитное поле перемещается и пересекается с проводником силовыми линиями.

Когда проводник, где происходит возникновение ЭДС, замыкается на вешнюю цепь, благодаря наличию данной ЭДС по цепи начинает протекать индукционный ток. Электромагнитная индукция предполагает явление индуктирования ЭДС в проводнике в момент его пересечения силовыми линиями магнитного поля.

Электромагнитная индукция являет собой обратный процесс трансформации механической энергии в электроток. Данное понятие и его закономерности широко используются в электротехнике, большинство электромашин основывается на данном явлении.

Законы Фарадея и Ленца

Законы Фарадея и Ленца отображают закономерности возникновения электромагнитной индукции.

Фарадей выявил, что магнитные эффекты появляются в результате изменения магнитного потока во времени. В момент пересечения проводника переменным магнитным током, в нем возникает электродвижущая сила, которая приводит к возникновению электрического тока. Генерировать ток может как постоянный магнит, так и электромагнит.

Ученый определил, что интенсивность тока возрастает при быстром изменении количества силовых линий, которые пересекают контур. То есть ЭДС электромагнитной индукции пребывает в прямой зависимости от скорости магнитного потока.

Согласно закону Фарадея, формулы ЭДС индукции определяются следующим образом:

Знак «минус» указывает на взаимосвязь между полярностью индуцированной ЭДС, направлением потока и изменяющейся скоростью.

Согласно закону Ленца, можно охарактеризовать электродвижущую силу в зависимости от ее направленности. Любое изменение магнитного потока в катушке приводит к появлению ЭДС индукции, причем при быстром изменении наблюдается возрастающая ЭДС.

Если катушка, где есть ЭДС индукции, имеет замыкание на внешнюю цепь, тогда по ней течет индукционный ток, вследствие чего вокруг проводника появляется магнитное поле и катушка приобретает свойства соленоида. В результате вокруг катушки формируется свое магнитное поле.

Э.Х. Ленц установил закономерность, согласно которой определяется направление индукционного тока в катушке и ЭДС индукции. Закон гласит, что ЭДС индукции в катушке при изменении магнитного потока формирует в катушке ток направления, при котором данный магнитный поток катушки дает возможность избежать изменения постороннего магнитного потока.

Закон Ленца применяется для всех ситуаций индуктирования электротока в проводниках, вне зависимости от их конфигурации и метода изменения внешнего магнитного поля.

Движение провода в магнитном поле

Значение индуктированной ЭДС определяется в зависимости от длины проводника, пересекаемого силовыми линиями поля. При большем количестве силовых линий возрастает величина индуктируемой ЭДС. При увеличении магнитного поля и индукции, большее значение ЭДС возникает в проводнике. Таким образом, значение ЭДС индукции в движущемся в магнитном поле проводнике находится в прямой зависимости от индукции магнитного поля, длины проводника и скорости его движения.

Данная зависимость отражена в формуле Е = Blv, где Е — ЭДС индукции; В — значение магнитной индукции; I — длина проводника; v —скорость его перемещения.

Отметим, что в проводнике, который движется в магнитном поле, ЭДС индукции появляется, только когда он пересекает силовые линии магнитного поля. Если проводник движется по силовым линиям, тогда ЭДС не индуктируется. По этой причине формула применяется только в случаях, когда движением проводника направлено перпендикулярно силовым линиям.

Направление индуктированной ЭДС и электротока в проводнике определяется направлением движения самого проводника. Для выявления направления разработано правило правой руки. Если держать ладонь правой руки таким образом, чтобы в ее направлении входили силовые линии поля, а большой палец указывает направление движения проводника, тогда остальные четыре пальца показывают направление индуктированной ЭДС и направление электротока в проводнике.

Вращающаяся катушка

Функционирование генератора электротока основывается на вращении катушки в магнитном потоке, где имеется определенное количество витков. ЭДС индуцируется в электрической цепи всегда при пересечении ее магнитным потоком, на основании формулы магнитного потока Ф = B x S х cos α (магнитная индукция, умноженная на площадь поверхности, через которую проходит магнитный поток, и косинус угла, сформированный вектором направления и перпендикулярной плоскости линии).

Согласно формуле, на Ф воздействуют изменения в ситуациях:

- при изменении магнитного потока меняется вектор направления;

- изменяется площадь, заключенная в контур;

- меняется угол.

Допускается индуцирование ЭДС при неподвижном магните или неизменном токе, а просто при вращении катушки вокруг своей оси в пределах магнитного поля. В данном случае магнитный поток изменяется при смене значения угла. Катушка в процессе вращения пересекает силовые линии магнитного потока, в итоге появляется ЭДС. При равномерном вращении возникает периодическое изменение магнитного потока. Также число силовых линий, которые пересекаются ежесекундно, становится равным значениям через равные временные промежутки.

На практике в генераторах переменного электротока катушка остается в неподвижном состоянии, а электромагнит выполняет вращения вокруг нее.

ЭДС самоиндукции

При прохождении через катушку переменного электротока генерируется переменное магнитное поле, которое характеризуется меняющимся магнитным потоком, индуцирующим ЭДС. Данное явление называется самоиндукцией.

В силу того, что магнитный поток пропорционален интенсивности электротока, тогда формула ЭДС самоиндукции выглядит таким образом:

Ф = L x I, где L – индуктивность, которая измеряется в Гн. Ее величина определяется числом витков на единицу длины и величиной их поперечного сечения.

Что такое эдс своими словами?

Что такое эдс источника тока простыми словами?

ЭДС – электродвижущая сила. . Электродвижущая сила – скалярная физическая величина, характеризующая работу сторонних сил (сил неэлектрического происхождения), действующих в электрических цепях переменного и постоянного тока. ЭДС, как и напряжение, измеряется в вольтах.

Что такое эдс для чайников?

Электродвижущая сила (ЭДС) — скалярная физическая величина, характеризующая работу сторонних сил, то есть любых сил неэлектрического происхождения, действующих в квазистационарных цепях постоянного или переменного тока.

Для чего нужен источник эдс?

Существование ЭДС необходимо для поддержания электрических токов, и все так называемые «источники тока» являются, по существу, источниками ЭДС, т. е. . Заряды, скопившиеся на полюсах элемента, создадут в этом проводнике электрическое поле и под действием этого поля в проводнике возникнет электрический ток.

Что такое электрическое напряжение и в чем его отличие от Э Д С?

Из вышесказанного можно сделать вывод, что основная разница между ЭДС и напряжением состоит: Электродвижущая сила зависит от источника питания, а напряжение зависит от подключенной нагрузки и тока, протекающего по цепи. . Напряжение и ЭДС имеет единую единицу измерения – Вольт.

Как посчитать эдс источника?

В соответствии с этим, ЭДС (E) можно вычислить как: E=A/q, где: A –работа в джоулях; q — заряд в кулонах.

Что значит Э Д С?

Электродвижущая сила (ЭДС) — скалярная физическая величина, характеризующая работу сторонних сил (то есть любых сил, кроме электростатических и диссипативных) действующих в квазистационарных цепях постоянного или переменного тока. . Это удельная работа сторонних сил не во всем контуре, а только на данном участке.

Что такое эдс индукции простыми словами?

Что такое ЭДС – объяснение простыми словами Под ЭДС понимается удельная работа сторонних сил по перемещению единичного заряда в контуре электрической цепи. . В электротехнике — это удельная работа сторонних сил, появляющаяся в индуктивных обмотках при наведении в них переменного поля.

Можно ли измерять э д с обычным вольтметром?

Поэтому измерение ЭДС нельзя производить обычным вольтметром магнитоэлектрической системы, который для своей работы требует наличие тока в цепи вольтметра. . При этом напряжение на его зажимах будет равно ЭДС, т. е. падение напряжения внутри источника Ir близко к нулю и не играет существенной роли.

Что показывает электродвижущей силы?

Электродвижущая сила ЭДС Е — скалярная величина, характеризующая способность стороннего поля и индуктированного электрического поля вызывать электрический ток. ЭДС Е численно равна работе (энергии) W в джоулях (Дж), затрачиваемой этим полем на перемещение единицы заряда (1 Кл) из одной точки поля в другую.

Что мы вкладываем в понятие эдс источника?

Источники электрической энергии обладают определенной электродвижущей силой (сокращенно ЭДС), которая создает и длительное время поддерживает разность потенциалов между концами проводника. . Иногда говорят, что ЭДС создает электрический ток в цепи.

Что такое сторонние силы и какова их природа?

Сторонними считаются все силы, отличные от кулоновских сил. . Под действием создаваемого поля сторонних сил электрические заряды движутся внутри источника тока против сил электростатического поля, благодаря чему на концах цепи поддерживается разность потенциалов и в цепи течет постоянный электрический ток.

Чему равна эдс источника питания?

Электродвижущая сила источника численно равна разности потенциалов на концах элемента, если он разомкнут, что дает возможность измерить ЭДС по напряжению.

Что означает напряжение?

Напряжение — это давление от источника питания электрической цепи, которое обеспечивает движение заряженных электронов (ток) через проводящий контур, позволяя им выполнять полезную работу (например, обеспечивать свечение лампочки). В кратком виде: напряжение = давление, оно измеряется в вольтах (В).

Что такое эдс и напряжение?

ЭДС – это максимальное количество вольт, которое источник питания может выдать в цепь. Это постоянная для исправного источника питания величина. А напряжение источника питания зависит от того, что к нему подключено. (Здесь мы говорим только о тех типах источников питания, которые изучаются в рамках школьной программы).

Чем отличается ток от напряжения?

Ток – это количество электричества, в то время как напряжением называют меру потенциальной энергии. . Воздействие на электрические заряды в разных приборах (например, батареях или генераторах) создает напряжение. А ток получается путем прикладывания напряжения между точками схемы.

Шлакопортландцемент

Шлакопортландцементом называется искусственно полученное гидравлическое вещество, обладающее вяжущим эффектом.

Состав шлакопортландцемента

Шлакопортландцемент получают из портландцементного клинкера, глины, шлака и известняка. Стоит отметить, что при производстве цемента крайне важная роль отводится именно химическому составу материала, а не его физической структуре, в связи с чем, исходное сырье выбирается очень тщательно. Поэтому, при производстве данного цемента может быть использован как основный, так и кислый доменный шлак. Шлаки также могут быть гранулированные и не гранулированные, однако, зачастую используются именно гранулированные шлаки. Это обусловлено двумя причинами. В основе первой причины лежит экономический аспект. А вторая причина основывается на самом процессе производства шлакопортландцемента, который существенно усложняется при использовании не гранулированном типе шлака. Однако, те шлаки, которые добавляются уже после обжига, являются гранулированными в обязательном порядке. Процентное содержания шлака в портландцементе не должно выходить за пределы 30-60%. Максимальное содержание гипса в данном цементе составляет 5%.

Технология производства шлакопортландцемента относительно несложная. Она состоит всего из двух этапов. На первом этапе осуществляется просушивание шлака, для чего используются специальные сушильные камеры. После высушивания, шлак должен иметь максимальную влажность 1%. Второй этап заключается в измельчении и смешивании всех составляющих шлакопортландцемента. Для этого используется бункер цементной мельницы, в которую загружаются шлак, гипс, клинкер, известняк. В данной мельнице происходит измельчение всех составляющих до консистенции гомогенного тонкодисперсного порошка, а также смешивание этих компонентов. Стоит отметить, что подобным образом происходит приготовление минерального порошка, используемого в производстве асфальтобетона. В зависимости от размера частиц входящих в состав веществ шлакопортландцемента, в настоящее время на рынке существуют следующие марки данного материала: м150, м200, м250, а также м300. Фракция помола порошка влияет на прочность, активность, а также на время застывания уже готовой смеси. Так, чем мельче помол, тем быстрее застывает раствор. Если сравнивать данное вещество с обычным цементом, то стоит сказать, что благодаря более тонкому помолу шлакоцемента, он обладает более выраженным эффектов. Обычно, чтобы получить очень высокие вяжущие качества данного вещества, рекомендуют использовать именно двухступенчатый или сепараторный помол. В связи с этим, шлакопортландцемент перемалывается практически до той же фракции, что и обычный портландцемент.

Порландцемент – это искусственный материал зеленовато-серого цвета, состоящий из измельченного клинкера и глины. Такое название данный материал унаследовал от природного камня, добыча которого осуществляется на острове Портленд. По мнению первооткрывателей порландцемента, материал, благодаря, в первую очередь, своему окрасу, очень похож на этот природный камень.

Таким образом, портландцемент и шлакопортландцемент являются двумя схожими по своему составу и свойствам материалами. Это обуславливает практически одинаковые сферы их применения.

Отличия портландцемента и шлакопортландцемента

- В отличие от портландцемента, кроме глины и клинкера, шлакопортландцемент в своем составе содержит еще и шлаки. Это является первым и наиболее явной отличительной особенностей двух схожих материалов.

- Разный набор прочности в момент начала затвердевания материалов. Так, у шлакопортландцемента этот процесс протекает существенно медленнее, чем у портландцемента.

- Несмотря на предыдущий пункт, шлакопортландцемент спустя некоторое время (как правило, два-три месяца) демонстрирует существенно большую прочность, чем портландцемент.

- Однако, в отличие от шлакопортландцемента, портландцемент имеет преимущество в том, что он менее подвержен негативному воздействию окружающей среды, особенно если это касается температурного режима. Смесь, в которой присутствуют шлаки, при понижении температуры до отметки в 4 0 С застывает гораздо медленнее. Это, в свою очередь, приводит к необходимости применения теплвлажностной обработки для более быстрого застывания шлакопортландцемента.

- Портландцемент имеет больший удельный вес, чем шлакопортландцемент. Следовательно, объемный его вес также больше.

- Шлакопортландцемент выигрывает у портландцемента в стоимости, которая гораздо ниже. Это связано с тем, что дорогой клинкер частично заменяется гранулированным шлаком, который является более дешевым материалом. Таким образом, количество шлака в составе цемента напрямую влияет на его стоимость – тем она ниже, чем больше содержание шлака.

- Шлакопортландцемент хранится хуже, чем портландцемент.

Учитывая отличительные особенности материалов, можно сказать, что данные два вещества являются ближайшими «родственниками» и вполне могут называться взаимозаменяемыми материалами.

Свойства шлакопортландцемента

- Низкая морозостойкость.

- Высокая устойчивость к высоким температурам.

- Устойчивость к воздействию как сульфатных, так и пресных вод.

- Во время затвердевания выделяет значительно меньшее количество тепла, в сравнении с другими подобными материалами. Данное свойство позволяет шлакопортландцементу быть использованным в качестве основного материала при строительстве массивных сооружений из бетона.

- Обладает значительно меньшей степенью объемной деформации.

- Чем дольше застывает материал, тем он становится прочнее. На начальном этапе застывания шлакопортландцемент обладает очень низким показателем нарастания прочности. Таким образом, приближенную к цементу прочность, шлакопортландцемент приобретает спустя 6-12 месяцев, в зависимости от температурно-влажностных условия застывания. Чтобы ускорить данный процесс применяется клинкер, содержащий большое количество алюмината и силиката, а также шлаки, содержание большое количество глинозема.

- Проявляет свои лучшие свойства при застывании во влажной среде с повышенным температурным режимом. Стоит сказать, что преждевременное высыхание шлакопортландцемента имеет крайне негативное влияние на дальнейшее проявление его свойств.

Таким образом, стоит отметить, что благодаря своим свойствам наряду с относительной дешевизной, шлакопортландцемент нашел свое активное применение во многих сферах человеческой деятельности.

Где используется шлакопортландцемент?

- Данный материал является основным веществом во время производства сборного бетона и железобетона;

- С участием быстротвердеющего шлпкопортандцемента изготавливаются сборные конструкции и монолитные изделия.

- При применении тепловлажностной обработки, что ускоряет затвердевание материала при этом не ухудшая его свойств, он используется во время изготовления сборных конструкций.

- Железобетонные трубы, шпалы, отдельные мостовые элементы также изготавливаются с участием шлакопортландцемента.

- Штукатурные и кладочные растворы, становые блоки, бетонные смеси, как правило, изготавливаются при использовании двух «родственных» материалов – шакопортландцемента и портландцемента.

Таким образом, шлакопортландцемент является качественным и доступным материалом одновременно, чем и обуславливается его популярное использование во многих областях деятельности человека.

Статьи по теме

Свойства графита

Слово графит в переводе с греческого обозначает «пишу». Минерал с таким названием у природе образуется при высокой температуре в вулканических горных породах.

Характеристики тантала

Обнаружение тантала датируется 1802 годом. Впервые миру он был представлен ученым А. Г. Экебергом. Он обнаружил в Финляндии и Швеции два минерала. Именно в их составе было это вещество.

Оксидированная медь

Обращает на себя внимание тот факт, что крыши многих старинных сооружений, изготовленные из меди, хорошо сохранились до сегодняшнего дня. Всё дело в том, что медь естественным образом подвергается окислению.

Подготовка стен под покраску

Комфортную обстановку в доме создают многие вещи, очень важно грамотно подойти к обустройству своего жилища. Во многих случаях создание обстановки начинается с обустройства стен. В основном, хозяева выбирают поклейку обоев или окрашивание.

Грунтовка по ржавчине

Грунтовка в своем составе содержит: растворитель, связующий компонент и различные добавки для придания ей особых свойств. Цвет грунтовки обычно прозрачный или мутно белый.

Шлакопортландцемент. Производство, свойства, применение

ШПЦ – гидравлическое вяжущее вещество, получаемое совместным помолом ПЦ клинкера, гипса и доменных гранулированных шлаков от 20 до 80%. Шлак, применяемый в качестве добавки, обязательно подвергается быстрому охлаждению водой или паром. Этот процесс называется грануляцией. Быстрое охлаждение препятствует кристаллизации шлака, он получается в тонкозернистом химически активном состоянии. Доменные шлаки представляют собой вторичный продукт (отход), получаемый при выплавке чугуна и руд. По хим. составу доменные шлаки приближаются к ПЦ.

Разновидности: Быстротвердеющий ШПЦ в отличие от ШПЦ характеризуется более интенсивным нарастанием прочности в начальный период. Для получения быстротвердеющего ШПЦ применяют клинкер быстротвердеющего цемента и доменные шлаки высокой активности. СШПЦ – Сульфатостойкий, М300, 400.

Твердение ШПЦ может быть разделено на два процесса: первичный – гидратация и твердение клинкерной части цемента и вторичный – химическое воздействие продуктов гидратации клинкерной части с доменными гранулированными шлаками.

По сравнению с ПЦ ШПЦ характеризуется замедленным нарастанием прочности в начальные сроки твердения, но марочная и последующие прочности его примерно одинаковы. С понижением температуры рост прочности ШПЦ сильно снижается. Марки ШПЦ: М300, 400, 500. Водостойкость бетонов на ШПЦ выше, чем на ПЦ, из-за отсутствия свободного гидрата окиси кальция. Шлакоптландцементный бетон обладает удовлетворительной морозостойкостью и воздухостойкостью. Однако он все же менее стоек, чем бетон на портландцементе.

Применение: ШПЦ применяют в гидротехнических сооружениях, а так же в конструкциях, находящихся во влажной среде. Не следует использовать его в конструкциях, подвергающихся частому замораживанию и оттаиванию, увлажнению и высыханию. Быстротвердеющий ШПЦ применяют в производства железобетонных изделий, подвергающихся тепловлажной обработке.

36) БТЦ и ОБТЦ. Составы, свойства, применение.

БТЦ (быстротвердеющий портландцемент) – это портландцемент с минеральными добавками, отличающийся от обычного ПЦ более интенсивным нарастанием прочности в начальный период твердения. Это достигается более тонким помолом цемента, а также содержанием С3А=50-55% и С3S=8-10%. Удельная площадь поверхности: 4000-5000см 2 /г. Допускается введение активных минеральных добавок до 15%5 или доменных гранулированных шлаков до 20%. В тонкомолотом состоянии природные каменные материалы могут быть АМД. Марки БТЦ: М400,500.

В остальном свойства его не отличаются от свойств ПЦ.

ОБТЦ (особо быстро твердеющий портландцемент) – явл. разновидностью БТЦ. Характеризуется не только большой скоростью твердения в начальный период, но и высокой маркой: М600, 700. Состав: С3А=60-65% и С3S= до 8%. Введение минеральных добавок не допускается.

Применение: в производстве железобетонных конструкций, а так же при зимних бетонных работах. Ввиду повышенного тепловыделения его не следует использовать в массивных конструкциях.

37)Белый и цветной портландцемент. Особенности производства, применение. Белый ПЦ получают из сырьевых материалов, имеющих минимальное содержание окрашивающих оксидов (железа, марганца, хрома). В качестве сырьевых материалов исп. «чистые» известняки или мраморы и белые каолиновые глины, а в качестве топлива – газ, или мазу, не загрязняющие клинкер золой. Помол цемента производят более тонкий: остаток на сите №008 должен быть не более 12%. Основным свойством белого цемента, определяющим его качества как декоративного материала, явл. степень белизны. По прочности белый цемент выпускают: М400 и 500. Начало схватывания белого цемента должно наступать не ранее 45мин, конец – не позднее 12ч. Транспортировка и хранение белого цемента производятся только в закрытой таре. Стоимость белого ПЦ выше обычного ПЦ.

Цветные ПЦ получают путем совместного помола клинкера белого цемента со свето- и щелочестойкими минеральными красителями: охрой, железным суриком, ультрамарином, окисью хрома, сажей. Эффективное окрашивание дают оксиды хрома (желто-зеленый), марганца ( голубой или черный), кобальта (коричневый).

Применение: белые и цветные цементы применяют для отделочных работ, при приготовлении облицовочных плиток, лестничных ступеней, подоконных плит, фактурного слоя панелей, искусственного мрамора.

38) Гидрофобный и пластифицированный портландцемент. Производство, свойства, применение. Гидрофобный ПЦ отличается от обыкновенного содержанием поверхностно-активной гидрофобизирующей добавки (мылонафта, олеиновой кислоты и др.). Гидрофобный ПЦ даже при длительном хранении в очень влажных условиях не портится (не комкуется). Гидрофобизирующие добавки образуют на зернах цемента тонкие пленки, уменьшающие способность цемента смачиваться водой. Бетоны и растворы на гидрофобном цементе имеют более высокую морозостойкость и водонепроницаемость, чем на обычном ПЦ. Выпускается тех же марок, что и ПЦ: М 300, 400, 500. Используется для гидротехнического, дорожного и аэродромного строительства.

Пластифицированный ПЦ отличается от обыкновенного содержанием поверхностно-активной пластифицирующей добавки. Эта добавка повышает подвижность и удобоукладываемость бетонной смеси и придает затвердевшим бетонам высокую морозостойкость. Добавляют гидрофильно – пластифицирующую добавку 0,15-0,25% при помоле клинкера. СДБ – сульфитно-дрожжевая бражка (получают при варке целлюлозы). Увеличение пластичности такого теста позволяет уменьшить водоцементное отношение, что позволяет повысить прочность бетонов и растворов, а так же повышается морозостойкость и водонепроницаемость. ( Для обычного ПЦ водонепроницаемость=0,52, для пластифицированного ПЦ водонепроницаемость=0,55). Марки такие же как и у ПЦ. Широко применяется дорожном строительстве.

39) Глиноземистый цемент. Состав, свойства, применение.

Глиноземистый цемент – быстротвердеющее (но нормально схватывающееся) гидравлическое вяжущее вещество, получаемое обжигом до спекания во вращающихся печах, или плавлением в электропечах и доменных печах.

Сырьем для ГЦ служат: известняк СаСО3 и бокситы (горные породы с высоким содержанием оксида алюминия Al2О3). Можно использовать отходы алюминиевой промышленности. Температура обжига 1350 0 С.

Состав: Получают клинкер высокой твердости, поэтому на его помол расходуется энергии больше, чем для ПЦ клинкера. Основное соединение в ГЦ – однокальциевый алюминат СаO*Al2О3 – он придает цементу способность приобретать в короткие сроки высокую прочность. ГЦ отличается исключительно быстрым твердением. Значительная роль в этом принадлежит гидроксиду алюминия Al(ОН)3, который создает прочные коллоидно-кристаллизационные системы. При его твердении выделяется большое количество тепла.

Свойства: Марка определяется через трое суток. Марки ГЦ: М400, 500, 600. Цементный камень ГЦ отличается высокой водонепроницаемостью и морозостойкостью, вследствие малой пористости. ГЦ – химически стойкое вяжущее вещество, в условиях воздействия на бетон различных вод (пресных, минерализованных и др.). Тонкость помола характеризуется остатком на сите №008, которого должно быть не более 10% массы пробы.

На основе ГЦ выпускают разновидности: 1) Высокоглиноземистый цемент ВГЦ – обладает высокой огнеупорностью, применяется для изготовления жаростойких бетонов; 2) Водонепроницаемый расширяющийся цемент ВРЦ – быстросхватывающееся и быстротвердеющее вяжущее. ВРЦ применяют для создания гидроизоляционных оболочек подземных сооружений. Состав ВРЦ: 70%-ГЦ, 20% – гипс, 10% – четырехкальциевый гидроалюминат; 3) Гипсо-глиноземистый расширяющийся цемент ГГРЦ – обладает свойством расширяться при твердении в воде. Применяют ГГРЦ для изготовления безусадочных и расширяющихся водонепроницаемых бетонов и растворов для заделки швов и зачеканки раструбов.

Применение: Применяют ГЦ для аварийных, специальных работ. Не применяют в смеси с другими цементами. Применяют для футеровки шахтных колодцев и тоннелей, на травильных и красильных предприятиях и др.

Шлакопортландцемент

1.Теоретическая часть.

1.1. Шлакопортландцемент. Общие сведения.

Шлакопортландцементом называется гидравлическое вяжущее, получаемое путем тонкого измельчения портландцементного клинкера совместно с гранулированным доменным или электротермофосфорным шлаком, а также с двуводным гипсом. Для получения быстротвердеющего шлакопортландцемента порошок портландцемента иногда размалывают с гранулированным шлаком. Шлака в шлакопортландцементе должно быть не менее 21 % и не более 80 % по массе (ГОСТ 10178—76, с изм.). Гипс вводят в Шлакопортландцемент для регулирования сроков схватывания, а также в качестве активизатора твердения шлака.

По своим физико-механическим свойствам Шлакопортландцемент близок к обычному портландцементу, но выгодно отличается от него более низкой стоимостью. При прочих равных условиях стоимость его на 15 -20% ниже стоимости портландцемента. Сейчас примерно около 25 % всего выпускаемого в нашей стране цемента приходится на долю шлакопортландцемента. В значительных количествах издавна выпускается он во Франции, ГДР, ФРГ, США, Англии и других странах.

Клинкер на заводах шлакопортландцемента целесообразно изготовлять с применением в качестве глинистого компонента гранулированного шлака. Близость химических составов доменных шлаков и портландцемента позволяет получать сырьевую смесь надлежащего качества при небольших добавках известняка. Это уменьшает расход топлива на диссоциацию” карбоната кальция и, следовательно, на обжиг цемента. Сырьевую смесь готовят тонким измельчением шлака и известняка, взятых в установленном соотношении.

Для получения клинкера можно применять медленно охлажденные доменные шлаки, однако их дробление и помол требуют повышенньк затрат электроэнергии, и поэтому обычно предпочитают использовать гранулированные шлаки.

Гранулированный шлак предварительно сушат в сушильных барабанах или, что эффективнее, в специальных установках в условиях кипящего слоя до влажности, не превышающей 1-2%. В этих установках паросъем достигает 230—250 кг/м2 при расходе теплоты 4190—4600 кДж/кг испаренной воды. Шлак не следует нагревать выше 600 -700 градусов, т. к. при более высокой температуре он может расстекловываться, что вызывает уменьшение его гидравлической активности.

Высушенный шлак, портландцементный клинкер и гипс дозируют и направляют на помол в шаровые мельницы. Для облегчения помола можно вводить специальные добавки в количестве до 1% по массе цемента (ПАВ, уголь и др.), не ухудшающие его качество.

1.2. Свойства шлакопортландцемента.

Истинная плотность шлакопортландцемента колеблется в пределах 2,8 г/см3, уменьшаясь с увеличением содержания в цементе гранулированного доменного шлака.

Плотность в насыпном состянии 900 -1200, а в уплотненом -1400-1700 кг/куб, м.

Водопотребность такая же как и у обычных портландцементов (24 -28%). В ряде случаев при равной удобоукладываемости в растворные или бетонные смеси на шлакопортландцементе нужно добавлять воды меньше, чем при использовании портландцемента.

Скорость схватывания зависит от химического состава шлака и соотношения в шлакопортландцементе шлака и портландцементного клинкера и гипса. Начало схватываня — не ранее 45 минут и конец — не позднее 10 часов. Введение гипса замедляет схватывание клинкера, но ускоряет схватывание шлакопортландцемента.

Тепловыделение при твердении шлакопортландцемента меньше, чем у портландцемента, причем тем меньше, чем больше в нем шлака, и тем значительнее, чем выше его удельная поверхность.

Усадка и набухание. С повышением содержания в клинкере C2S и повышением тонкости помола усадка и набухание шлакопортландцемента возрастают.

Быстротвердеющий Шлакопортландцемент обладает повышенной усадкой, достигающей через 3 месяца 0,6 -0,7 мм/м.

Стойкость. Против сульфатной агресси более стойки шлакопортландцементы с пониженным количеством клинкера, содержащие кислые малоалюминатные шлаки с повышенным (8-10%) колличеством оксида магния.

Морозостойкость шлакопортландцемента уменьшается с увеличением количества шлака. Бетоны на шлакопортландцементе выдерживают 50 -100 циклов замораживания и оттаивания. Поэтому шлакопортландцемент не рекомендуют для изделий и конструкций, работающих в особо суровых условиях.

1.3. Области применения шлакопортландцемента.

Шлакопортландцемент применяется при строительстве бетонных, железобетонных конструкций разнообразных зданий и сооружений. Жилищно-гражданское, промышленное, сельско-хозяйственное, гидротехническое, горное, дорожное — вот неполный перечень видов строительства, где применяют бетон и железобетон на ШПЦ.

2. Практическая часть.

2.1. Цель работы. Исследовать влияние водоцементного отношения на свойства смешанных вяжущих веществ.

1) Изготовить 400 граммов смешанного цементного состава 55:40:5.

2) Определить удельную поверхность.

3) Определить нормальную густоту

4) Из теста нормальной густоты изготовить кубики 3*3*3 см для определения прочности.

5) Образцы обработать в пропарочной камере по режиму 2+6+2 часа при 80 градусах.

2.3. Исходные материалы.

1) Клинкер подольского опытного завода

3) Гипс двуводный московский

4) Вода водопроводная

2.4. Методика определения.

Мешалка для перемешивания цементного раствора. Чаша и лопатка. Встряхивающий столик и форма-конус. Штыковка. Формы для изготовления образцов — балочек. Насадка к формам. Вибрационная площадка. Прибор для испытания на изгиб образцов — балочек. Пресс для определения предела прочности при сжатии. Пластинки для передачи нагрузки. Пропарочная камера.

2.4.1.1. Мешалка для перемешивания цементного раствора. Схема мешалки, основные размеры и их предельные отклонения приведены на черт. 1.

Масса деталей мешалки, допустимые отклонения при изготовлении и износе должны соответствовать указанным в ГОСТ 310.4 -81.

Число оборотов чаши в минуту должно быть 8 ± 0,5, а валика мешалки 72±5. Число оборотов чаши мешалки при перемешивании каждой пробы должно быть 20, после чего мешалка автоматически отключается.

2.4.1.2. Чаша и лопатка — по ГОСТ 310.3—76.

2.4.1.3. Встряхивающий столик и форма-конус. Конструкция столика должна обеспечивать плавный без перекосов подъем подвижной части на высоту (10±0,5) мм и ее свободное падение с этой высоты до удара о неподвижную преграду. Масса перемещающейся части столика должна быть 3500-100 г.

Число встряхиваний за рабочий цикл определения расплыва должно составлять 30 с периодичностью одно встряхивание в секунду.

Мешалка для перемешивания цементного раствора.

1—Основание, 2— чаша; 3—ось чаши; 4—Ось бегунка; 5— бегунок.

Пример конструкции столика приведен на черт. 2. При помощи кулачка /, получающего движение от привода, перемещающаяся часть, состоящая из диска 2 и штока 3, поднимается «а заданную высоту и затем совершает свободное падение до удара о неподвижную преграду— станину 4. Диск 2 должен быть выполнен из коррозионно-стойкого металла со шлифованной рабочей поверхностью либо быть составленным из металлической пластины с прижатым к ней шлифованным стеклом. Диаметр диска 2 должен быть в пределах от 200 до 300 мм.

Столик должен быть установлен горизонтально и закреплен на фундаменте либо на металлической плите массой не менее 30 кг. Негоризонтальность рабочей поверхности диска столика не должна превышать 1 мм на диаметр 200 мм.

Форму-конус б и насадку 7 изготавливают из коррозионно-стойких материалов; их основные размеры приведены на черт. 2.

Встряхивающий столик и форма-конус

/—кулачок: 2—диск; 3— шток; 4—Станина: 5— стеклянный диск; 6—форма-конус; 7—насадка;8— центрирующее устройство.

Форма-конус должна устанавливаться в центре диска столика. Эксцентриситет установки формы — конуса относительно оси столика не должно превышать 1мм. Для точной установки формы — конуса на диске столика и предохранения ее от смещения в процессе штыкования раствора используют центрирующее устройство 6.

2.4.1.4. Штыковка для уплотнения раствора в форме — конусе должна быть изготовлена из коррозионно — стойкого металла. Масса штыковки составляет 350 г.

2.4.1.5. Разъемные формы для образцов — балочек изготавливают из материалов, удовлетворяющих условиям их эксплуатации и обеспечивающих жесткость форм и стабильность размеров образцов.

Продольные и поперечные стенки формы для удобства сборки должны быть пронумерованны и при закреплении винтом плотно прилегать друг к другу и поддону.

2.4.1.5.1. Устройства, используемые для разъема и чистки форм, должны обеспечивать выполнение соответствующей операции без повреждения образцов и деталей формы.

2.4.1.6. Насадка к формам балочек должна плотно прилегать к верхним граням стенок формы.

2.4.1.7. Виброплощадка для уплотнения цементного раствора в формах балочек должна иметь вертикальные колебания с амплитудой 0,3 -0,35 мм, частотой колебаний 3000-200 в минуту и быть укомплектована реле времени.

2.4.1.8. Прибор для испытания на изгиб.

Для испытаний образцов балочек на изгиб могут быть использованы приборы любой конструкции, удовлетворяющие следующим требованиям.

Средняя скорость нарастания испытательной нагрузки на образец должна быть (4 -6) кгс в секунду. Нагружение образца должно производиться в режиме чистого изгиба. Захват для установки образца должен быть снабжен цилиндрическими элементами, изготовленными из нержавеющей стали твердостью по Роквеллу HRC 55… 60.

2.4.1.9. Для определения предела прочности образцов при сжатии могут быть использованы прессы любой конструкции с предельной нагрузкой до 50 те, удовлетворяющие техническим требованиям ГОСТ 8905 -73 и обеспечивающие нагружение образца в режиме чистого сжатия.

Для компенсации пространственной непараллельности опорных граней образца пресс должен иметь подвижную шаровую опору. Пресс должен быть снабжен приспособлением для центрирования установки нажимньк пластинок, передающих нагрузку на образец.

2.4.1.9.1. Допускается работать без приспособления для центрированной установки нажимных пластинок.

2.4.1.10. Нажимные пластинки для передачи нагрузки на половинки образцов — балочек должны быть изготовлены из нержавеющей стали твердостью по Роквеллу HRC 55… 60.

2.4.1.11. Конструкция пропарочной камеры должна обеспечивать создание в ней среды насыщенного пара заданной температуры. 2.4.2. Проведение испытания.

2.4.2.1. Определение консистенции цементного раствора.

2.4.2.1.1. Для определения консистенции цементного раствора отвешивают 1500 г нормального песка по ГОСТ 6139 -78 и 50 г цемента, высыпают их в предварительно протертую «мокрой тканью сферическую чашу, перемешивают цемент с песком лопатой в течение 1 мин. Температура помещения — по ГОСТ 310.1—76.

Затем в центре сухой смеси делают лунку, вливают в нее воду в количестве 200 г (В/Ц = 0,40), дают воде впитаться в течение 0,5 мин и перемешивают смесь в течение 1 мин.

2.4.2.1.1.1. Допускается перемешивать цемент и песок до и после приливания воды в мешалках, обеспечивающих хорошее перемешивание раствора и не изменяющих зерновой состав песка.

2.4.2.1.2. Раствор переносят в предварительно протертую мокрой тканью чашу мешалки и перемешивают в последней в течение 2,5 мин (20 оборотов чаши мешалки).

2.4.2.1.3. Форму-конус устанавливают в центре диска встряхивающего столика. Внутреннюю поверхность конуса и диск столика перед испытанием протирают влажной тканью.

2.4.2.1.4. По окончании перемешивания заполняют раствором форму-конус на половину высоты и уплотняют 15 штыкованиями металлической штыковкой. Затем наполняют конус раствором с небольшим избытком и штыкуют 10 раз.

После уплотнения верхнего слоя избыток раствора срезают ножом вровень с краями конуса, затем конус снимают в вертикальном направлении.

2.4.2.1.5. Раствор встряхивают на столике 30 раз за (30 ± 5) с, после чего штангенциркулем измеряют диаметр конуса по нижнему основанию в двух взаимно перпендикулярных направлениях и берут среднее значение. Расплыв конуса с В/Ц == 0,40 должен быть в пределах 106—115 мм. Если расплыв конуса окажется менее 106 мм, количество воды увеличивают для получения расплыва конуса 106—108 мм. Если расплыв конуса окажется более 115 мм, количество воды уменьшают для получения расплыва конуса 113—115мм.

Водоцементное отношение, полученное при достижении расплыва конуса 106—115 мм, принимают для проведения дальнейших испытаний.

2.4.2.2. Определение предела прочности при изгибе и сжатии

2.4.2.2.1. Перед изготовлением образцов внутреннюю поверхность стенок форм и поддона слегка смазывают машинным маслом. Стыки наружных стенок друг с другом и с поддоном формы промазывают тонким слоем солидола или другой густой смазки.

На собранную форму устанавливают насадку и промазывают снаружи густой смазкой стык между формой и насадкой.

2.4.2.2.2. Для определения прочностных характеристик цементов изготавливают образцы — балочки из цементного раствора, приготовленного как указано в пп. 2.4.2.1.1 и 2.4.2.1.2, с В/Ц==0,40 и консистенцией, характеризуемой расплывом конуса (106—115) мм. Если при В/Ц =0,40 расплыв конуса менее 106 или более 115 мм, образцы изготавливают при водоцементном отношении, определенным по п. 2.4.2.1.5.

2.4.2.2.3. Для каждого установленного срока изготавливают по 3 образца.

2.4.2.2.4. Для уплотнения раствора форму балочек с насадкой, подготовленную по п.2.4.2.2.1, жестко закрепляют в центре виброплощадки.

Форму по высоте наполняют приблизительно на 1 см раствором и включают виброплощадку. В течении первых 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 мин от начала вибрации виброплощадку отключают. Форму снимают с виброплощадки, срезают ножом, смоченным водой, излишек раствор, заглаживают поверхность образцов вровень с краями формы и маркируют их.

2.4.2.2.5. После приготовления образцы в формах хранят 22 -26 ч в ванне с гидро-затвором.

2.4.2.2.6. По истечении времени хранения, указанного в п. 2.4.2.2.5, образцы осторожно расформовывают и укладывают в ванны с питьевой водой в горизонтальном положении так, чтобы они не соприкасались друг с другом.

Вода должна покрывать образцы не менее чем на 2 см. воду меняют через каждые 14 сут. Температура ее при замене должна быть 18 -22 градусов, как при хранении образцов.

2.4.2.2.6.1. Образцы, имеющие через 22 -26 ч прочность не достаточную для расформовки их без повреждения, допускается вынимать из форм через 48 ч, указывая это срок в рабочем журнале.

2.4.2.2.7. По истечении срока хранения образцы вынимают из воды и не позднее чем через 30 мин подвергают испытанию. Непосредственно перед испытанием образцы должны быть насухо вытерты.

2.4.2.2.8. Определение предела прочности при изгибе. Образец устанавливают на опорные элементы прибора таким образом, чтобы его горизонтальные при изготовлении грани находились в вертикальном положении. Испытание образцов производят в соответствии с инструкцией, приложенной к прибору.

2.4.2.2.9. Предел прочности при изгибе вычисляют как среднее арифметическое значение двух наибольших результатов испытания трех образцов.

2.4.2.2.10. Определение предела прочности при сжатии. Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие. Половинку балочки помещают между двумя пластинами таким образом, чтобы боковые грани, которые при изготовлении прилегали к стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой плоскости образца. Образец вместе с пластинами центрируют на опорной плите пресса. Средняя скорость нарастания нагрузки при испытании должна быть 15 -25 кгс/кв. см в секунду. Рекомендуется использовать приспособление, автоматически поддерживающее стандартную скорость нагружения образца.

2.4.2.2.11. Предел прочности при сжатии вычисляют как частное от деления величины разрушающей нагрузки (в кгс) на рабочую площадь пластинки (в кв. см) т. е. на 25 кв. см.

2.4.2.2.12. Предел прочности при сжатии вычисляют как среднее арифметическое значение четырех наибольших результатов испытания б образцов.

2.4.2.3. Определение прочности цемента при пропаривании.

2.4.2.3.1. Образцы для определения прочности цемента при пропаривании изготавливают в соответствии с пп. 2.4.2.1 и 2.4.2.2.

Формы с образцами закрывают крышкой и помещают в пропарочную камеру, где выдерживают в течение 110-130 мин при температуре 17 -23 градуса (при отключенном подогреве).

2.4.2.3.2. Пропарку ведут по следующему режиму:

Равномерный подъем температуры до 80 -90 градусов 170 -190мин;

Изотермический прогрев при температуре 80 -90 градусов 350 -370 мин;

Остывание образцов при отключенном подогреве … 110 -130 мин. Затем открывают крышку камеры.

2.4.2.3.3. Через 22 -26 ч с момента изготовления образцы расформовывают и сразу же испытывают в соответствии с п. 2.4.2.2.