Герметики: виды, особенности, сфера применения

В процессе ремонта рано или поздно возникает необходимость что-то соединить и это место надёжно загерметизировать. Так что без герметиков просто никуда! Сайт RMNT решил разобраться, какие герметики существуют, какими особенностями обладают, где и как могут использоваться.

Герметики представляют собой вязкую массу, созданную на основе полимеров, имеющих неоднородную структуру. Иногда основой выступают олигомеры. В состав могут входить краситель, отвердитель, наполнитель, а для удешевления производства — присадки, такие как расширители, наполнители в виде мела или муки из кварца, минеральные масла. Такие присадки всегда составляют не больше 10% от всего объёма герметика.

Сфера применения герметиков очень широка. В строительстве и ремонте они используются во время сантехнических работ, для герметизации стыков и соединений труб, для заделки щелей в оконных рамах, заполнения пространства между коробкой межкомнатной или входной двери и стеной, защиты стыков между душевой кабиной, бортиком ванны и кафелем, обработки швов при монтаже раковины, мойки и унитаза.

Перечислять все сферы, где применяется герметик, можно долго. В целом, везде, где есть стыки и швы между отдельными конструкциями, можно и нужно использовать герметик, чтобы создать водонепроницаемый слой.

Все герметики по характеру приобретения формы после применения делятся на следующие виды:

- Высыхающие. Вода или растворитель, которые есть в составе, после нанесения на поверхность испаряются, состав усыхает.

- Затвердевающие. Становятся твёрдыми полимерами под воздействием воздуха и влаги.

- Незатвердевающие. Остаются похожими на пластилин, мастику.

Для применения на улице и в неотапливаемых помещениях нужно выбирать морозостойкий герметик, это указывается на упаковке. Кроме того, есть универсальные герметики, подходящие для разных поверхностей, а есть специализированные: для металла, кафеля, стекла, древесины и так далее. Кроме того, если герметик будет применяться для заделки швов на трубах горячего водоснабжения или отопления, он должен быть термостойким.

В зависимости от состава, основного компонента, герметики бывают:

- Силиконовыми. Универсальные и наиболее популярные сегодня составы. Могут применяться и внутри помещений, и на улице, на самых разных поверхностях. Быстро застывают, не боятся влаги и солнца. Минус в том, что перед использованием силиконового герметика нужно тщательно очищать, подготавливать поверхность. Кроме того, старый слой герметика бывает очень сложно удалить.

- Акриловые. Используются внутри дома. Недорогие, но недостаточно эластичные. Есть водостойкие акриловые герметики, есть огнезащитные.

- Полиуретановые. Эластичные, устойчивы к деформации. Могут использоваться при монтаже кровли и укреплении фундамента.

- Каучуковые и битумные. Пастообразные, работать с ними легко, можно не зачищать поверхность перед применением.

- Силикон-акриловые. Совмещают преимущества силиконовых и акриловых герметиков.

Важно! Для влажных помещений, ванных комнат, установки мойки на кухне, сантехнических работ нужно выбирать влагостойкие силиконовые, акриловые, силикон-акриловые и полиуретановые герметики. Остальные чаще всего используются только для сухих поверхностей.

Сегодня герметики продаются в следующих упаковках:

- Бочки.

- Тубусы.

- Вёдра.

- Тюбики объёмом 60–100 миллилитров. В комплект входит насадка-конус для точного и удобного нанесения.

- Тубы объёмом 310–600 миллилитров. Нужен строительный пистолет, очень удобно, если предстоит достаточно обширный фронт работ, герметика нужно много.

Популярны герметики следующих брендов: Permatex, Sikaflex, Remmers, Krass, Belinka, Henkel (выпускает герметики под марками «Момент» и Ceresit), «Селена». Что касается цены, то силиконовые герметики в среднем стоят 100 рублей за 80 миллилитров. Акриловые и силикон-акриловые дешевле — порядка 200 рублей за 310 миллилитров. Стоимость полиуретановых в среднем составляет 350 рублей за такой же объём.

Процесс нанесения герметика выглядит так:

- Поверхность обезжиривается ацетоном и вытирается насухо.

- Советуем наклеить малярный скотч с двух или с одной стороны будущего шва, чтобы не испачкать остальную поверхность.

- Работать нужно в перчатках.

- Тубу надрезают, надевают насадку, обеспечивающую равномерное нанесение. Как пользоваться строительным пистолетом, покажем в видео ниже.

- Шов должен быть непрерывным, для этого нужно обеспечить постоянный нажим на тубу.

- Выровнять шов можно эластичным шпателем, портал Rmnt.ru подробно писал о разновидностях этого инструмента.

- Состав должен сначала перестать липнуть к рукам, а потом застыть полностью.

Напоследок дадим вам советы по применению различных герметиков:

- Если шов узкий — выбирайте силиконовый герметик, а вот для широкого лучше взять акриловый состав.

- Если вдоль бортика ванной вы крепите уголок, герметик нужно использовать как клеящий состав.

- Нельзя применять силиконовые кислотные герметики, то есть уксусные, с маркировкой «А» на упаковке, для работы с металлами, мрамором, гранитом, цементом и стеклом.

- Если нужно заполнить глубокий шов между сантехникой и стеной, подложите кусочек, например, пенопласта, чтобы состав не стекал вниз и затвердевал там, где нужно.

Видео по теме

Виды и применение строительных герметиков

Многим приходится сталкиваться с таким материалом как строительные герметики. Что они собой представляют и для чего используются, мы рассмотрим более подробно. Герметики представляют собой композитные вещества на основе полимеров, или же схожих с ними олигомеров – высокомолекулярных соединений. В основном это полисульфидные или жидкие кремнийорганические каучуки. Область, в которой герметики применяются, достаточно велика.

Многим приходится сталкиваться с таким материалом как строительные герметики. Что они собой представляют и для чего используются, мы рассмотрим более подробно. Герметики представляют собой композитные вещества на основе полимеров, или же схожих с ними олигомеров – высокомолекулярных соединений. В основном это полисульфидные или жидкие кремнийорганические каучуки. Область, в которой герметики применяются, достаточно велика.

Герметики используются при осуществлении разных монтажных и строительных работ, для заделывания различных отверстий и трещин, в том числе и для придания герметичности разнообразным соединениям. Посредством герметиков обеспечивается эластичность, которая необходима для восприятия усадочных деформаций соединений и стыков, а также температур. Данный, герметизирующий слой образуется посредством отверждения полимерной основы или испарения растворителя. Существуют также и герметики, которые не изменяются после их нанесения на поверхность, такие герметики называют «Невысыхающие герметики». Герметики имеют вид вязкотекучей или пастообразной массы.

Монтажная пена не относится к герметикам, так как она имеет свойство увеличиваться в объеме при выдавливании ее на поверхность.

К самым важным характеристикам герметиков относятся: устойчивость к деформации, эластичность, прочность, усадка при отвержении, долговечность, адгезию к различным материалам.

Все герметики принято классифицировать:

-

по их готовности к применению:

- однокомпонентные (годные к непосредственному использованию);

- двухкомпонентные и более (перед тем как использовать данный герметик необходимо смешать компоненты);

- акриловые;

- полиуретановые;

- силиконовые;

- битумные;

- бутиловые;

- полисульфидные (тиоколовые);

- MS-полимерные.

Также герметики разделяются еще по своему функциональному назначению, тоесть: герметики для проведения внешних и внутренних работ.

Наиболее распространенными герметиками считаются силиконовые и акриловые.

Акриловые герметики

Это герметики, основанные на акриле. Также можно встретить и акрилатные герметики – на основе полиакрилата.

Это герметики, основанные на акриле. Также можно встретить и акрилатные герметики – на основе полиакрилата.

Герметики данного типа применяются для уплотнения малоподвижных и неподвижных соединений, например: трещины и швы между каменными и бетонными поверхностями, щели между стеной и подоконником, между стеной и дверным косяком, трещины в деревянных панелях, рассохшихся досках. Вулканизация данных герметиков происходит за счет испарения воды.

Преимуществами акриловых герметиков является их довольно низкая стоимость, отсутствие токсичности, не раздражает кожные покровы, просты в применении, пожаробезопасны, не имеют жестких требований к вентиляции помещений, просты в покраске, имеют хорошую адгезию почти ко всем материалам.

Недостатками акриловых герметиков можно назвать: невозможность их применения в температурном диапазоне -0 градусов Цельсия – +5 градусов Цельсия при относительной влажности 90%, невысокая деформативность (до 15-20%).

Акриловые герметики также бывают водостойкими и неводостойкими. Отличительной чертой неводостойких герметиков является то, что они отличаются невысокой морозостойкостью, и в случае их неправильного применения могут дать трещины и отвалиться, не терпят какого либо воздействия влаги. Что касается водостойких герметиков, то они более выносливые, они наделены высокой морозоустойчивостью, и они более предпочтительны в строительстве.

Силиконовые герметики

Герметики данного вида – это сложная композиция следующего общего состава:

- основой является каучук (кремнийорганический полимер);

- усилитель (необходим для повышения прочностных показателей);

- наполнитель – выполняет второстепенные функции;

- вулканизирующий компонент (необходим для превращения пастообразной первоначальной консистенции герметика в резиновый материал под воздействием влаги воздуха);

- промоторы адгезии (обеспечивает прочный постоянный контакт герметика с поверхностью);

Силиконовый пластификатор (за его счет повышаются эластичные свойства герметика).

Дополнительно силиконовые герметики подразделяются еще на два типа:

-

нейтральные (спиртовые, оксимные, амидные), такого вида герметики хорошо контактируют с металлическими поверхностями, удобны и гибки в применении;

Силиконовые герметики имеют широкую сферу применения. Их преимуществами является то, что они имеют высокую эластичность, химическую инертность, стойки к ультрафиолетовому излучению, широкий диапазон рабочих температур, повышенную устойчивость к воде и другим средствам, хорошую адгезию к строительным материалам, большую цветовую палитру.

К недостаткам силиконовых герметиков относиться их высокая цена и то, что их невозможно красить.

Полиуретановые герметики

Данные герметики изготавливаются на основе полиуретана – синтетического эластомера с программируемыми свойствами.

Применяются полиуретановые герметики в основном для наружных работ. Их использование незаменимо при герметизации стыков строительных конструкций, фундамента, кровли, для фасадных работ. Они наделены прекрасной эластичностью и хорошо переносят деформацию.

Применяются полиуретановые герметики и для склеивания различных материалов, к примеру: лакированной жести, метала, камня, древесины, пластмассы, кирпича, керамики, бетона. Данного типа герметики обеспечивают эластичное и прочное вклеивание, которое не разрушается даже при сильных вибрациях. Полиуретановый герметик имеет стойкость по отношению к коррозии, и отвердевает при реакции с влагой, причем за короткий промежуток времени.

Недостатком полиуретановых герметиков является наличие в их составе вредных веществ. Во время работы с ними нельзя допускать, что бы происходило попадание на открытые участки кожи, а также необходима хорошая вентиляция. Что касается цены, то она довольно высока.

Бутиловые герметики

Бутиловые герметики основаны на битумах, которые в свою очередь представляют собой смесь углеводородов и их кислородных, сернистых, металлосодержащих и азотных производных. Что касается растворения, то битумные герметики в ней не растворяются. Полностью или частично они растворяются в бензоле, хлороформе и других органических растворителях.

Бутиловые герметики основаны на битумах, которые в свою очередь представляют собой смесь углеводородов и их кислородных, сернистых, металлосодержащих и азотных производных. Что касается растворения, то битумные герметики в ней не растворяются. Полностью или частично они растворяются в бензоле, хлороформе и других органических растворителях.

Применяются битумные герметики в основном при уплотнении, герметизации, заполнении трещин в кровле, дымоходах, дренажных системах, в том числе и при аналогичных работах на цоколях и фундаментах. Данный вид герметиков обладает хорошей адгезией, к различному роду строительных материалов, к примеру: дерево, битумные поверхности, пластик, метал, изоляционные плиты, бетон и др. Хорошо выдерживает низкие температуры.

Достоинством битумных герметиков является возможность нанесения их на влажную поверхность и то, что их стоимость не велика. Что касается недостатков, то они заключаются в том, что битумные герметики имеют низкую стойкость к высоким температурам и в наличии лишь один черный цвет.

Полисульфидные (тиоколовые) герметики

Данные герметики изготовлены на основе жидких полисульфидных каучуков.

Такие герметики имеют высокие эластические и деформативные характеристики, что в свою очередь позволяет использовать их для герметизации термокомпенсационных швов и межпанельных стыков в строительстве. В том числе полисульфидные герметики используются при герметизации конструкций оконных блоков, а также при изготовлении стеклопакетов.

Основным преимуществом полисульфидных герметиков является не большое время полимеризации. Что же касается недостатков, то к ним относится: выпускается только двух цветов – черный и серый, сложность нанесения двухкомпонентной системы.

MS-полимерные герметики

MS-полимерные герметики изготавливаются на основе модифицированного силикона. Данного типа герметики сочетают в себе все наилучшие качества полиуретана и силикона, такие например как высокая стойкость к воздействиям тепла (силикон) и перепадам температур, а также отличной адгезией практически ко всем строительным материалам (полиуретан).

MS-полимерные герметики, довольно хорошо поддаются окрашиванию сразу после их нанесения, и не оставляют пятен на пористых материалах.

При проведении ремонтных и строительных работ мы часто сталкиваемся с различного рода герметиками, но не всегда знаем какой из них лучше подходит для той или другой работы. Поэтому при покупке герметика лучше заранее знать для чего он применяется, в каких температурных условиях, как реагирует на осадки или ультрафиолет, можно ли им пользоваться для внутренних и наружных работ. Данная статья в некотором смысле поможет Вам разобраться, какой герметик нужен именно для Вашего объема работ.

Герметики, виды и применение

Герметики ” href=’assets/images/Mat/Izol/2014-04/Germetik.jpg’ > Герметик — пастообразный, вязкотекучий или ленточный материал, за основу которого взяты полимеры или олигомер. Предназначаются для защиты от утечки рабочей среды через зазоры конструкции и гидроизоляции. При этом герметизирующий слой образуется непосредственно на соединительном шве в результате затвердения полимерной основы или испарения растворителя.

Герметик — пастообразный, вязкотекучий или ленточный материал, за основу которого взяты полимеры или олигомер. Предназначаются для защиты от утечки рабочей среды через зазоры конструкции и гидроизоляции. При этом герметизирующий слой образуется непосредственно на соединительном шве в результате затвердения полимерной основы или испарения растворителя.

Виды герметиков и их применение

Акриловые герметики

Акрил — представляет собой полимерный материал, выполненный на основе производных акриловой кислоты, а также материалов из них.

Акриловый герметик – ни что иное, как смесь акрилатных полимеров. Данный вариант герметиков подходят для внешних и внутренних работ. Однако при этом следует учитывать тот фактор, что герметик под солнечными лучами (сильной жаре) становится пластичным и мягким, а на морозе – затвердевает. Это может привести к его отслоению от поверхности.

Следующее свойство акрилового герметика – это влагостойкость. Да, он влагостоек, однако при постоянном контакте с влагой, утрачивает адгезивные (сцепление с поверхностью материала) свойства, что опять же приводит к его отслоению.

Исходя из выше перечисленных факторов делаем выводы, акриловый герметик можно применять для таких работ, как

- заделка трещин и швов между бревнами или в деревянных конструкциях;

- герметизация швов (в бетонных и железобетонных строениях, в местах примыканий оконных блоков и др.).

Перед применением герметика сначала подготавливают поверхность: очищают от жирных и масляных пятен, очищают от пыли, убирают влагу (конденсат, последствия дождя и др.). Затем, на уже подготовленную сухую и чистую поверхность, наносят сам герметик. При этом либо используют специальный пистолет, либо выдавливают из тюбика. Через 15-20 минут после нанесения, герметик покрывается пленкой, однако еще целый час он может отслаиваться от поверхности. И хотя уже через сутки данный материал кажется застывшим, все же полное время его полимеризации составляет 15-20 дней.

Преимущества:

- Эластичность

- Обладает хорошей адгезией с бетоном, кирпичом, штукатуркой и деревом

- Сохраняет свои свойства в широком диапазоне температур – от -20 до +60°С

- В состав герметика не входят органические растворители (отсутствуют запахи при работе с ним)

- Сформировавшийся шов не подвержен УФ-лучам, не выцветает и не боится воды

- Поверх шва можно оштукатуривать, а также производить окраску

Недостатки

Среди недостатков можно выделить лишь то, что работы на улице с применением акрилового герметика нужно проводить при отсутствии дождя, а также то, что для использования в помещениях с повышенной влажностью лучше выбрать герметики другого вида.

Силиконовые герметики – составы, где в качестве основы выступает кремнийорганический полимер — силиконовый каучук (около 45% состава), которые затвердевают при комнатной температуре.

Данные герметики бывают:

- Однокомпонентными – самые распространенные герметики (именно они и называются силиконовые), которые отвердевают за счет влаги воздуха.

- Двухкомпонентными – герметики, основа которых отверждается при реакции с катализатором при их смешивании. Применяются, в основном, в промышленности.

По своему химическому составу силиконовые герметики делятся на:

- Кислотного отверждения – обладают хорошей адгезией к ровным поверхностям, повышенной устойчивостью к влаге и высокой температуре.

- Нейтральные – применяются, в частности, для герметизации пластмассовых поверхностей. Резкий запах отсутствует.

При этом первые герметики (кислотные) имеют специфический запах уксуса, а при взаимодействии с металлом могут вызывать его коррозию. Однако, кислотные силиконовые герметики более распространенные, чем нейтральные, намного их дешевле, и, зачастую являются оптимальным вариантом решения задач в домашнем хозяйстве. Соответственно нейтральные герметики дороже кислотных, но у них отсутствует специфический запах.

По сфере применения силиконовые герметики можно разделить на

- строительные;

- автомобильные;

- специальные.

Чтобы при покупке определить сферу применения, или же проверить – не “впаривает” ли продавец не тот товар, достаточно прочитать назначение на упаковке. Мы же рассмотрим лишь строительные герметики.

Так строительные силиконовые герметики (качественные) можно применять как для наружных, так и для внутренних работ. Он может выступать в роли герметизирующего и гидроизолирующего материала, в качестве заполнителя щелей и трещин, а также в качестве заполнителя зазоров между различными элементами. Другими словами, силиконовые герметики выступают в роли изоляции от внешнего воздействия, т.е. там, где нужно обеспечить защиту от внешних факторов.

Перед использованием данных герметиков, как и в случае с акриловыми, стоит тщательно подготовить обрабатываемую поверхность, а затем таким же образом нанести герметик на эту область. При этом работу можно проводить, как в мороз, так и в жару. Однако, стоит знать, что при отрицательных температурах на вулканизацию уйдет больше времени. Первичное схватывание герметика наступает через 30 минут, время полной полимеризации – будет зависеть от толщины шва (слоя).

Преимущества:

- Долговечны. Срок службы силиконовых герметиков 15-20 лет

- Обладает устойчивостью к УФ-излучению и большинству агрессивных влияний окружающей среды

- Имеет и сохраняет упруго-эластичные свойства в широком интервале температур – от -50 до +200°С

- Обладают повышенной адгезией практически ко всем видам строительных материалов, при этом, не требуя применения грунтовок

- Легко деформируются (смещение, повороты), повторяя его новую форму без нарушения герметичности

Недостатки:

- Не рекомендуется наносить на влажные поверхности

- Данный вид герметиков нельзя окрасить

- Свеженанесенный силиконовый герметик имеет низкую адгезию к поверхности старого, уже вулканизированного (не рекомендуется новый герметик укладывать поверх старого), а также к пластмассам

- Герметики кислотного отверждения способны вызывать коррозию у металла и бетона

Полиуретан — синтетический материал, который широко используется во многих областях, а также выступает в роли заменителя резины, каучука и пластика.

Полиуретановые герметики – материал, предназначенный для герметизации стыков и швов в строительных сооружениях. Однако, из-за своих свойств, данный материал приобрел широкую сферу применения.

Различают два вида полиуретановых герметиков – одно- и двухкомпонентные.

Герметики второго типа состоят из двух различных компонентов, которые необходимо смешивать перед применением в определенных пропорциях. Они рекомендуются к применению для герметизации деформационных швов с высокой деформацией, т.к. после вулканизации представляет собой резиноподобный материал с относительным удлинением в момент разрыва – не менее 400% (5772-001-50002263-98). Образовавшийся материал обладает хорошей водостойкостью, эластичностью, прочностью и отличными адгезивными свойствами практически ко всем типам поверхностей.

Однокомпонентные полиуретановые герметики чаще применяются в частном строительстве и домашнем хозяйстве. Это в своем роде лучший материал для герметизации швов и стыков, элементов кровельной конструкции, для склеивания любых материалов (металл, дерево, камень, пластик и др.). Могут выступать как “скорая помощь” при ремонте швов силиконовых герметиков.

Чтобы начать использовать однокомпонентный полиуретановый герметик, достаточно очистить ремонтируемую поверхность от жира, грязи, пыли и влаги, после чего его можно наносить на ремонтируемый участок. В течении часа образуется поверхностная пленка, защищая шов от загрязнения, а через 6-7 (время зависит еще и от толщины шва) часов наступает полная полимеризация герметика. После этого его показатель эластичности составит от 400% до 900%, а твердость – от 25 до 55 Шор А.

Преимущества:

- Быстро схватываются

- Обладают высокой эластичностью – до 1000%

- Выдерживают механические воздействия и обладают стойкостью к ультрафиолету, влаге, а также слабым кислотам и щелочам

- Морозостойкость от -60°С до +80°С, а также возможность проведения работ при отрицательных температурах (до -10°С)

- Устойчивы к действию коррозионных агентов

- Имеют хорошую адгезию, а также обеспечивают прочное склеивание поверхностей из различных материалов

- Могут окрашиваться любыми красками

- Не содержат растворителей

- Не выделяет вредных вещество после полимеризации, в следствии чего может применяться в жилых помещениях

- Полимеризуется под действием влажности воздуха

Недостатки:

- Содержат в своем составе вредные, едкие вещества, что требует использования защитных средств при работе с ними

- После вскрытия упаковки, герметик достаточно быстро теряет свои свойства

- Не выдерживают постоянного воздействия высоких температур (свыше 120°С)

Тиоколовые герметики (Полисульфидные)

Тиокол – вещество, внешне и структурно напоминающее каучук, поэтому его второе название – полисульфидный каучук.

Тиоколовые герметики – герметики, в которых в качестве основы применяют жидкий тиокол и тиолсодержащий полимер.

Данные вид герметиков имеет двух или трехкомпонентную структуру, состоящую из основной (герметизирующей) и отверждающей пасты и ускорителя вулканизации. После смешивания всех компонентов в четко отведенных пропорциях, образуется материал с высокой эластичностью и стойкостью к различным воздействиям кислот. Однако, полученный состав необходимо выработать максимум в течение двух часов. При этом полное отверждение происходит (в зависимости от состава) от нескольких часов до суток.

Основное назначение тиоколовых герметиков – герметизация швов бетонных и железобетонных конструкций с деформацией максимум 25%. Процедура очистки подготавливаемой поверхности такая же, как и у остальных герметиков.

Преимущества:

- Обладают наибольшей прочностью, эластичностью и долговечностью из всех видов герметиков

- Влагостойкие

- Высокая устойчивость к воздействию различных кислот и щелочей

- Обладают устойчивостью к УФ-излучению и большинству агрессивных влияний окружающей среды

- Высокая бензо- и маслостойкость

- Имеют высокий температурный диапазон эксплуатации – от -55°С до +130°С

- Имеют хорошую адгезию

- Хорошие показатели остаточной деформации

- Срок службы более 20 лет

Недостатки

Среди недостатков у данных герметиков можно выделить то, что их необходимо выработать в короткое время после приготовления состава. А также то, что при работе с ними нужно пользоваться индивидуальными средствами защиты, избегая его соприкосновения с кожей.

Битумные и каучуковые герметики

Битумный герметик – представляет собой пасту на основе битумного вяжущего, модифицированного при помощи современных методов и добавок, а также инертного к внешним воздействиям наполнителя.

Каучуковый герметик – материал, основой которой является синтетический каучук.

Оба герметика широко используются для герметизации и гидроизоляции, при проведении ремонтных работ, при деформации или расколах, для кровельных покрытий, для ремонта в помещениях с повышенной влажностью и даже для ремонта резиновых изделий (лодок, резиновых сапог и др.). Также их можно применять для крепления и ремонта рубероида и других битумных покрытий, а также фиксации изоляционных материалов (полиуретан, пенополистирол) к различным основаниям.

Проведение ремонтных работ с использованием данных герметиков проводится при положительной температуре воздуха. Стоит отметить, что это единственные герметики, которые не требуют обязательной очистки ремонтируемой поверхности перед их использованием. Это связано с высокими адгезионными свойствами данных герметиков.

Нанесенный на ремонтируемую область герметик затвердевает, образуя защитную мембрану устойчивую к погодным условиям, ультрафиолетовым лучам и механическим повреждениям, которую, при необходимости, можно окрасить под цвет обрабатываемой поверхности.

Преимущества:

- Высокая эластичность

- Обладает отличными адгезионными свойствами с большинством строительных материалов

- Устойчивость к различным атмосферным воздействиям

- Создает антикоррозионный слой

- Имеют высокий температурный диапазон эксплуатации – от -50°С до +150°С

- Каучуковый герметик можно окрашивать

- Срок службы данных герметиков около 20 лет

Недостатки:

- Запрещено применять для некоторых видов пластмасс (может произойти их деформация)

- При контакте с минеральными маслами происходит их размягчение

- Битумный герметик не подлежит окрашиванию

Бутилкаучук — продукт низкотемпературной сополимеризации изобутилена и 1-5% изопрена.

Бутилкаучуковые герметики – материал, основой которого выступает бутилкаучук, и который обладает высокой влаго- и воздухонепроницаемостью.

Данные герметики можно отнести к высококачественным неотверждаемым материалам, которые также могут выпускаются в виде уплотнителей, монтажных лент и/или ленточного материала различной ширины и толщины, шнуров разного диаметра, брикетов и мастик различной вязкости.

Так, например, широкое распространение начали получать ленточные бутилкаучуковые герметики, которые имеют двухслойную структуру, а их ширина колеблется от 10 до 180 мм. Такие ленты можно использовать для заклеивания швов или трещин, при монтаже подкровельных материалов – их соединении.

Со временем ленточные герметики не теряют эластичности, не трескаются и не отстают от поверхности, а наоборот, увеличивают свою адгезию. Особенно это происходит с такими материалами, как:

- стекло;

- бетон;

- металл;

- дерево;

- большинство полимерных материалов.

К сведенью. Все бутилкаучуковые герметики сохраняют свои качества в диапазоне температур от -45°С до +150°С.

Применяются данный вид герметиков для устройства новой кровли и при ремонте уже существующей, для герметизации швов и стыков различных кровель и строительных конструкций, межпанельных швов, а также при монтаже вертикальных и мансардных окон.

Применение бутилкаучуковых герметиков аналогично использованию двухстороннего скотча. Т.е., с ленты снимается защитная пленка и она прикрепляется своими сторонами к одному и другому изделию. Если необходимо нарастить ленту, то это стоит делать внахлест.

Применение бутилкаучуковых герметиков в виде мастик, происходит по той же технологии, как и вышеперечисленных герметиков

Преимущества:

- Пастообразные герметики при температурных перепадах способны повторять деформационные искажения кровельных материалов

- Обладают хорошей адгезией с бетоном, деревом, стеклом, металлом и другими материалами, что позволяет им легко и прочно приклеиваются к их поверхности

Недостатки:

- Низкий предел прочности при растяжении

- Усадка, небольшой срок эксплуатации — максимум 5 лет

Виды герметиков и их применение

Герметики относят к группе строительных изоляционных материалов. Их используют при монтаже конструкций, сантехники, ремонте помещений, отделке поверхностей. Состав представляет собой вязкую текучую массу в форме пасты. В основе используют олигомеры или полимеры, от чего получают разные по характеристикам виды герметиков.

- Описание герметиков

- Назначение и свойства

- Область применения

- Разновидности герметиков

- Акриловый

- Силиконовый

- Разница между силиконовым и акриловым составом

- Правила выбора

- Как пользоваться герметиком

- Правила нанесения

- Устранение мелких дефектов

- Герметизация различных узлов

Описание герметиков

Материал предупреждает протечки воды, другой среды через промежутки между элементами конструкции, его используют для герметизации и гидроизоляции. Заполнение получает рабочие характеристики после отверждения в шве или на поверхности.

Разновидности составов:

- отверждаемые — из массы при высыхании испаряется разбавитель или вулканизируется полимерная часть состава;

- невысыхающие — после накладывания не происходит изменений в консистенции.

Герметики хорошо приклеиваются к камню, бетону, кирпичу. Они сцепляются с древесиной, пластиком, гипсокартоном. Есть составы, работающие в нормальных условиях, другие не разрушаются при высокой температуре или на морозе. Герметик сопротивляется деформациям, которые возникают при соединении материалов с разной плотностью и коэффициентами расширения.

Каждый вид отличается скоростью схватывания и образования поверхностной пленки, временем полного застывания. Некоторые типы нельзя использовать во внутренней отделке, чтобы не навредить здоровью.

Назначение и свойства

Основное назначение герметика — защита щелей и стыков от воды

Основным качеством является получение прочности после застывания. Герметики выполняют роль изолятора, если под действием влаги, пара, высокой температуры не изменяют первоначальные характеристики.

Назначение герметиков:

- гидроизоляция поверхности или шва;

- заполнение промежутков, щелей, зазоров;

- ремонт плоскостей с дефектами, трещинами.

Все составы имеют разную степень усадки после затвердевания, по-разному уменьшаются в размерах. Материал хорошо работает на растяжение, изгиб, поэтому вибрации и другие деформации не оказывают на него разрушающего действия.

В ванной комнате герметики служат длительно, т. к. качественные составы сохраняют характеристики все время эксплуатации.

Область применения

При строительстве появляются щели между плитами, панелями, которые необходимо тщательно изолировать, чтобы сохранить уют и комфорт в доме. Кровельные материалы также требуют заполнения промежутков, чтобы уменьшить попадание дождевой и талой воды в подкровельное пространство.

Основные места использования герметизирующего материала:

- уплотнение межплитных соединений, заполнение швов;

- изоляция от звуковых волн, которые могут проникать через щели в стенах, полу, потолке;

- защита от влаги и продувания через промежутки между оконными, дверными рамами и откосами;

- стыкование поверхностей из разнородных материалов;

- монтаж оборудования в ванной комнате, заделка щелей, чтобы туда не попадала вода, не развивались сырость и плесень;

- заделка стыков пластика, ПВХ сайдинга, панелей из другого материала при обустройстве балконов, лоджий;

- приклеивание пенопластового молдинга, крепление аналогичных декоративных элементов на стены и потолок;

- заделка швов кафельной и керамической плитки вместо замазки;

- заполнение выходов труб отопления, патрубков котла.

После высыхания получается округлый шов или в виде угла. Для придания формы применяют шпатели разного типа.

Разновидности герметиков

Материал при изготовлении пакуют в тубы или в специальные картриджи для использования в пистолетах.

По степени готовности к работе выделяют следующие виды:

- Однокомпонентные. Такие материалы готовы к применению, их не нужно перемешивать, соединять с другими разбавителями, отвердителями. При застывании не появляется пористость, т. к. в процессе полимеризации не выходит углекислый газ. Упаковка однокомпонентных составов позволяет хранить их долго без ухудшения свойств.

- Двухкомпонентные и многокомпонентные. Перед применением смешивают сам герметик со связующим отвердителем, другими препаратами. Получается смесь, которая при высыхании становится эластичной и прочной. Применяют для заделки деформационных зазоров с подвижностью.

Герметики бывают прозрачные, белые и тонированные. Технические показатели материала зависят от основного сырья, используемого при изготовлении.

По составу различают акриловые и силиконовые.

Акриловый

Представляет собой водно-дисперсионную смесь на базе полиметилметакрилатов. Это искусственные полимеры, придающие герметику прочность, гибкость.

В состав акрила входят:

- пеногасители для снижения объема пенного остатка;

- пластификаторы, чтобы сделать герметик неуязвимым к сдвигам соединяемых поверхностей;

- загустители для сохранения консистенции;

- наполнители, антисептики, модификаторы.

Акриловые герметики бывают влагоустойчивые, невлагостойкие и выносливые к морозу.

Силиконовый

В основе сырья низкомолекулярные типы каучуков.Составы применяют в кухнях, при установке санитарных устройств в душевой и туалете.

В состав силикона входят:

- компоненты для увеличения прочности;

- пластификаторы;

- праймер для повышения адгезии;

- вулканизатор для увеличения текучести массы;

- цветные пигменты;

- механические наполнители (мел, кварцевая и стеклянная пыль);

- фунгициды от плесени и грибка.

Силиконовый герметик стоит дороже в отличие от акрила, но лучше приклеивается к металлу, пластику. Конструктивные типы применяют для монтажа нетяжелых элементов. Однокомпонентные составы бывают нейтрального (амидного и спиртового) и кислотного вида.

Разница между силиконовым и акриловым составом

Герметики сходны по назначению, некоторым качествам, но у них есть и отличия. Выбор зависит от разницы в сцеплении с поверхностями и другими характеристиками.

Основные отличия:

- Устойчивость к влаге. Силиконы лучше переносят действие воды, а акрилы сильнее противостоят появлению плесени.

- Сопротивляемость нагрузкам и деформации. У силиконовых составов эластичность проявляется больше. В последние годы разработаны новые акриловые герметики, которые после полимеризации получают высокую прочность.

- Кислотные силиконовые разновидности не применяют на металле, т. к. такие составы вызывают коррозию. Акриловые в этом плане щадящие, но их трудно адаптировать под уличные условия. Силикон лучше устраняет течь жидкой среды, чем акрил.

Правила выбора

Различные условия эксплуатации определяют выбор состава. Немаловажной становится стоимость, если нужно обрабатывать швы большой протяженности или клеить много декоративных элементов.

Выбор зависит от назначения и условий эксплуатации герметика

Основные факторы, учитываемые при покупке:

- место применения, влажность, изменение температуры в течение суток;

- стойкость к агрессивному действию дождя, снега, мороза, солнечных лучей.

Играет роль производитель, его репутация на рынке строительных материалов. Для небольших объемов берут бытовые тубы и упаковки. Профессиональные используют с помощью монтажных пистолетов.

Особенности выбора по области использования:

- зазоры в стенах — акрил, полиуретан;

- сантехнические приборы, оборудование — силикон, полимеры;

- швы между краями керамики, кафеля — полиуретан, полимер;

- монтаж зеркала, легкого декора — акрил, силикон:

- поклейка фриза, плинтуса — любой вид герметика.

При выборе учитывают концентрацию примесей в составе. Если объем модификаторов превышает 10%, покупают тот вид, где подобные характеристики находятся в пределах нормы.

Как пользоваться герметиком

Тубу подготавливают к применению обрезанием носика, рез направляют под 45°. Ствол имеет конусообразную форму, поэтому можно сделать диаметр, необходимый для выпуска определенного количества смеси. Лучше срезать меньше, затем при необходимости увеличить.

Дальнейшие действия по установке в пистолет:

- ослабляют крепежную гайку пистолета;

- шток оттягивают до упора;

- тару ставят внутрь корпуса инструмента, фиксируют;

- нажимают на курок плавно, выдавливают состав;

- при окончании работы снимают напряжение фиксирующей пластиной, чтобы герметик перестал поступать в ствол.

Для пластиковых картриджей используют трубчатые пистолеты и устройства скелетного типа. Есть герметики в мягкой таре (колбаски). Их ставят в пистолеты закрытого типа.

Правила нанесения

Насадка для формирования ровного шва

Швы или поверхности чистят от пыли, грязи, при необходимости промывают, высушивают и обезжиривают. По обе стороны от шва проклеивают бумажный (малярный) скотч, чтобы герметик не попал на соседние области, откуда его нужно будет удалять.

Носик ствола располагают под углом 45° к обрабатываемой плоскости. Раствор выдавливают плавно, чтобы не образовывались скопления или пропуски линии. Правильную форму шву придают с помощью шпателя, который перед работой смазывают раствором мыла, чтобы герметик не лип к инструменту.

Убирают скотч, а массу оставляют для схватывания и затвердевания. Лишний материал удаляют губкой или шпателем. Следующие работы выполняют после окончательного застывания.

Устранение мелких дефектов

На поверхностях откосов, стен, вагонки, пластика бывают трещины, которые портят вид. Такие дефекты заделывают пигментированным силиконовым герметиком или акриловым с последующим окрашиванием.

Первый тип берут для щелей шириной не больше 1 см. После накладывания массу разравнивают лопаткой или шпателем. Получается безусадочный гибкий шов, который уверенно противостоит воде и действию химических веществ. Долговечная замазка не выпадает и не крошится.

Акрил используют для ремонта полов из досок, ламината, паркета. Им заделывают трещины в шпаклеванной поверхности откосов, стен, применяют для исправления дефектов деревянной плоскости. После нанесения пленка образуется почти сразу, а через час герметик можно красить.

Герметизация различных узлов

Герметики используют при установке унитазов, сифонов под раковиной, при подключении стиральной, моечной машины. Средство наносят в щели при соединении выпусков сантехнических устройств с трубами канализации, водопровода. Эффективно работает силикон, если при установке крана продолжается течь из-под основания. В этом случае используют пеньку с силиконом.

Необработанные инженерные коммуникации становятся причиной сырости в подвалах, цокольных помещениях. Все стыковочные узлы в этих помещениях обязательно герметизируют влагостойкими составами. Соединительные узлы вентиляционной системы также обрабатывают акриловым или силиконовым герметоком, чтобы запахи из трубопровода не попадали в комнату. Изолируют вход водопровода в дом, чтобы избежать протечек.

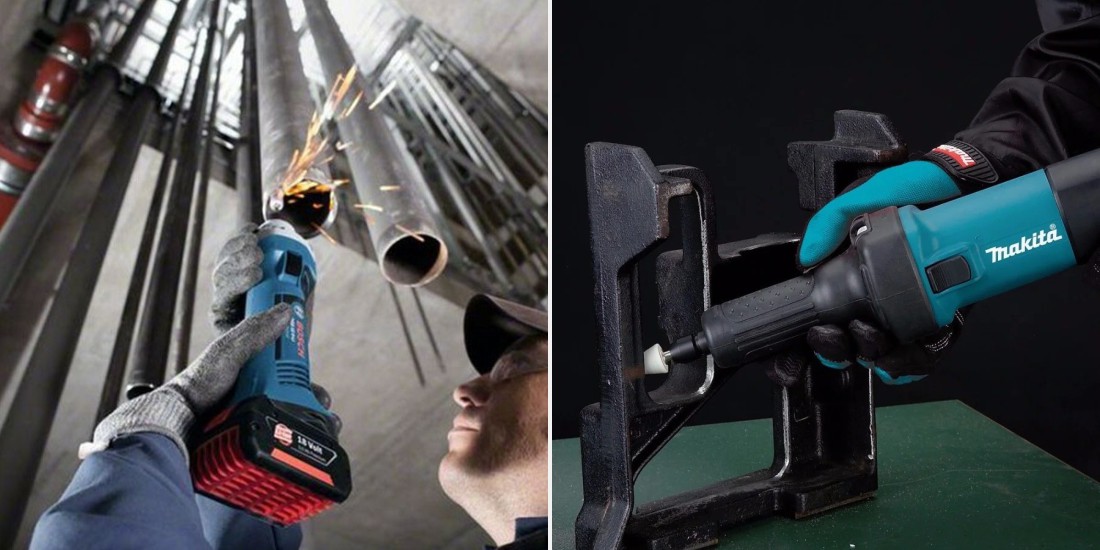

Гид по выбору прямой шлифовальной машины

Прямая шлифмашина широко применяется на производстве и в ремонтных работах, например, на СТО. По популярности данный вид шлифмашин уступает лишь болгаркам: ПШМ востребованы среди мастеров-любителей и высококвалифицированных специалистов.

Особенности конструкции и использования

ПШМ сконструирована просто — имеет минимум усложненных элементов. В основе электромотор, снабжающий крутящим моментом через редуктор шпиндель инструмента. На шпинделе через цангу устанавливается шлифовальная оснастка, которой может быть большое разнообразие. Для прямых шлифовальных машин характерна простая цилиндрическая вытянутая форма с удлинением в месте фиксации насадок.

Основное отличие прямой шлифовальной машины, с конструктивной точки зрения — нахождение рабочего узла вдоль оси корпуса. Такая компоновка позволяет инструменту быть компактным, надежным, подбираться в труднодоступные места и задействовать широкий спектр всевозможной полировальной, шлифовальной и фрезеровальной оснастки.

С помощью прямой шлифмашины можно шлифовать внутренние поверхности небольших отверстий, зачищать детали сложной формы, не производя разборку всей конструкции. Возможно удалять неровности и шероховатости на деталях из дерева и металла, шлифовать бетонные и каменные поверхности.

Подобные шлифмашины еще называют граверами, поскольку используются мастерами для нанесения изображений на каменные поверхности памятников и мемориалов.

Среди пользователей отдельно стоит отметить мастеров кузовного цеха: с помощью ПШМ удаляется ржавчина с деталей, зачищаются агрегаты, шлифуются сварные швы.

Столярные работы и мебельное производство также не обходится без применения прямых шлифовальных машин.

На какие показатели ПШМ обратить внимание

Основные показатели при выборе этого типа инструмента:

- тип питания;

- мощность мотора;

- максимальное количество оборотов;

- вес и габариты.

Первый и довольно важный критерий — тип питания прямой шлифмашины. Чаще всего можно встретить сетевые прямошлифовальные машины. Имеют множество преимуществ:

- возможность длительной непрерывной работы;

- большой выбор в зависимости от мощности;

- малый вес и компактные габариты.

Ограничения связаны только с необходимостью подключаться к электросети.

У аккумуляторных шлифмашин свои плюсы:

- низкий уровень шума;

- высокая мобильность.

Недостатком будет время работы, ограниченное зарядом АКБ, как следствие — невысокая производительность. К массе инструмента добавляется вес аккумулятора — это дополнительная нагрузка на руки и развесовка, отличающаяся от привычной.

На производственных линиях и в автомастерских чаще можно встретить пневматические прямые шлифмашины. Они обладают большой мощностью, способны работать длительное время, не требуя обслуживания. Источник сжатого воздуха — единственное, что нужно таким инструментам. Компрессор должен не только обеспечивать минимально необходимое давление, но и иметь сопоставимую с инструментом воздушную производительность. Еще потребуются пневмошланги, переходники и соединители.

Основная масса прямошлифовальных машин не является промышленным силовым оборудованием: они имеют электромоторы с потребляемой мощностью 0.6-0.8 кВт и максимальные обороты в пределах 10 000 об/мин. Эта категория инструмента для домашних мастеров — DIY.

Техника промышленного назначения снабжается двигателями от 2 и более кВт. Такие машины способны развивать в среднем 25 000 об/мин без нагрузки. Способность регулировать число вращений часто встречается у данного типа инструмента, поскольку технология обработки различных поверхностей отличается: для конкретного материала требуется конкретная скорость вращения оснастки.

Вес и размер прямошлифмашины иногда играет решающую роль при подборе. Деликатные работы с использованием мелкой оснастки, естественно, лучше выполнять с помощью компактных мини-шлифамшин.

Полноразмерные ПШМ хорошо проявят себя в работах, где требуется мощность — металлообработка, шлифовка сложных поверхностей.

Какие существуют насадки для ПШМ

Цанга с помощью которой крепится оснастка бывает разного размера: от 3.2 до 10 мм. Борфрезы и шарошки, которые устанавливаются в ПШМ, отличаются формой, размером и материалом изготовления: абразивные и металлические фрезы, фрезы по дереву, полировальные насадки.

ПШМ дополнительно может комплектоваться кронштейном для подвешивания и удлинителем шпинделя, представляющим собой гибкий вал. В таком виде корпус подвешивается в удобном месте, а мастер для работы в труднодоступных местах использует лишь компактный гибкий наконечник.

Если планируется приобрести инструмент в домашнюю мастерскую, зачастую достаточно сетевой модели до 800 Вт.

Строительство или работы на дачном участке удобнее выполнять с помощью беспроводной прямой шлифмашины.

Если нужен инструмент для автосервиса, в первую очередь стоит рассмотреть пневматические ПШМ.

Прямой разговор о прямошлифовальных машинах

Содержание:

- 1. Что такое ПШМ? Это один инструмент вместо шести

- 2. Кому без ПШМ точно не обойтись?

- 3. Основные технические характеристики ПШМ

- 4. Какую модель выбрать?

- 5. Маленькая да удаленькая – оснастка для ПШМ

Как подготовить идеально ровную поверхность к покраске? Наждачной бумагой долго и сложно. Как отшлифовать деталь в труднодоступном месте? Болгаркой не подлезть. Как покрасить готовое изделие, если швы неровные? Краска ляжет плохо, и придется переделывать всю работу. Решение есть! На помощь придет прямошлифовальная машина.

Что такое ПШМ? Это один инструмент вместо шести

Прямошлифовальная машина (ПШМ) – это маневренный инструмент для высокоточного шлифования в труднодоступных местах, финишной отделки деталей, подготовки поверхности к последующему покрытию лакокрасочными материалами и для подгонки размера детали под необходимое отверстие.

Какие инструменты и приспособления может заменить?

- Болгарку. Представьте, что вам нужно поменять систему отопления в частном доме. Узкие трубы находятся прямо у потолка. Как их аккуратно отрезать? В тех местах, где большой болгарке сложно справиться с работой, выручает маленькая ПШМ.

- Гравер. Например, нужно выгравировать на большом деревянном бруске название улицы и номер дома. Если сразу начать работать гравером, то вы потратите много времени зря. Это узкопрофильный инструмент, который очень похож на ПШМ, только еще меньше и компактнее. Когда нужно делать не мелкие ювелирные, а крупные работы, легче довериться ПШМ. С ее помощью быстрее сделать очертания букв и цифр, а гравером провести детальную обработку.

- Фрезер. Чтобы сделать, например, обойму разделочной доски, можно использовать ПШМ с двуручной фрезеровальной насадкой. Она часто идет в комплекте, и с помощью нее выполняют фрезеровку по дереву.

- Дрель. Даже сверлить можно с помощью ПШМ. Конечно, полностью дрель она не заменит, но сделать, например, отверстие под крючок в разделочной доске ей под силу.

- Напильник. Не надо тратить месяцы, скрупулезно выпиливая узоры на граните или дереве, можно воспользоваться ПШМ. Она сократит время работы в несколько раз.

- Наждачную бумагу. К примеру, нужно обработать боковые поверхности новой деревянной скамьи перед покраской. Шлифовка вручную – дело долгое. Чтобы аккуратно зачистить каждую дощечку, потребуется приложить максимум усилий. С ПШМ этот процесс пройдет гораздо быстрее.

Как устроена?

Компактный корпус размером с ладонь от 20 до 30 см напоминает по виду бутылку. В его основании спрятана вся начинка: электродвигатель и редуктор. В качестве наконечника выступает шпиндель. Он может быть как коротким, так и иметь длинную шейку – она позволит работать даже внутри узких труб. На шпиндель можно прикрутить разного размера зажимные гайки от 2,5 до 10 мм, а на них – шарошки (бор-фрезы).

Мастера на форумах говорят, что главное – это удобство при работе. Оптимальным весом, при котором не устает рука, считается 1 – 2 кг. Также ПШМ должна плотно сидеть в руке и не выскальзывать из нее. Компактная модель с прорезиненной рукояткой будет отличным вариантом. А кнопки включения и изменения режимов должны находиться в доступности без изменения хвата.

Как работает?

Принцип работы прост: подберите необходимую насадку, вставьте ее в шлифмашинку. Подключите инструмент в сеть или вставьте аккумулятор. Подберите необходимую скорость вращения в соответствии с тем материалом, какой вы будете обрабатывать, – и за дело! После включения фреза начнет вращаться вокруг своей оси, за счет этого она будет обрабатывать поверхность.

При работе выделяется много пыли, а корпус инструмента сильно нагревается. В большинстве современных моделей предусмотрена защита двигателя от пыли и есть вентиляция, которая защищает его от перегрева.

Можно встретить и двуручную ПШМ – на самом деле это насадка для фрезерования. В рабочее поле фиксируется деталь. С помощью двух ручек регулируется глубина фрезы, которая обрабатывает ее. Что можно сделать с помощью такой ПШМ? Если у вас есть дача, то удивите соседей необычным заборчиком в палисаднике. Для этого проделайте прямошлифовальной машинкой с этой насадкой декоративные борозды и отверстия на досках в соответствии с вашей фантазией. Взгляды и изумление прохожих и гостей вам точно гарантированы!

Кому без ПШМ точно не обойтись?

Автомаляру для шлифовки, полировки и зачистки кузовных деталей при подготовке автомобиля к покраске. Отшлифовать капот можно болгаркой с большой щеточной насадкой. Но как это сделать под капотом или в топливном баке? Зачистить труднодоступные очаги ржавчины может ПШМ: компактный корпус и маленькие насадки позволяют легко и быстро это сделать. Некоторые мастера пренебрегают использованием ПШМ и стараются поскорее пройтись по кузову болгаркой, а труднодоступные места пропускают. К такому мастеру клиенты не вернутся – им уже через пару месяцев придется искать новую мастерскую, чтобы убирать следы коррозии и перекрашивать машину. Клиенты ценят внимательность к деталям и вложенный труд, а настоящий мастер знает, как поднять свою репутацию.

Гравировщику для черновой шлифовки или финишной полировки, а также для резки металла, дерева, камня. Представьте, что вам нужно сделать резную металлическую подставку под книги с гравировкой. Отшлифовать заготовку перед тем, как выпилить узор, гораздо быстрее и аккуратнее удастся с ПШМ. И чтобы выпилить резьбу, не нужно менять инструмент – прямошлифовальная машина тоже подойдет, как и для финальной полировки уже готовой подставки. Воспользуйтесь этим инструментом, и подставка под книги будет выглядеть аккуратно и дорого.

Реставратору мебели для снятия ржавчины, зачистки поверхности, шлифовки и полировки. Мастер точно знает, как сделать из старого комода уникальный предмет мебели. Он снимет следы старины с помощью болгарки, а ПШМ зачистит от ржавчины и загрязнений ручки, ножки и мелкие узоры. Кстати, иногда просят выполнить обратную работу – состарить новую мебель. В этом случае тоже пригодится прямая шлифмашина.

Скульптору для резки, шлифовки, полировки мрамора, гранита, камня, металла. Помочь сделать работу быстрее и аккуратнее художнику поможет прямошлифовальная машина. Отшлифовать поверхность, подпилить острые углы – с ПШМ это легко.

Сварщику для шлифовки, зачистки и резки металлических деталей. От стыков труб в трубопроводе зависит многое: срок службы, прочность и появление коррозии. Чтобы избежать проблем в процессе эксплуатации, нужно зачищать сварные швы в трубопроводе еще при его монтаже. А это прямая обязанность ПШМ – никакой другой инструмент не сможет это сделать так аккуратно и точно.

Домашнему мастеру для шлифовки, полировки, гравировки, зачистки, резки и сверления любых материалов – от дерева до пластика. Для того, кто любит мастерить игрушки, фоторамки, мебель, статуэтки, ПШМ не только поможет улучшить свои навыки, но и получать больше удовольствия от работы. Как обработать узкие пазы или резьбу, сделать деревянную игрушку абсолютно гладкой, обработать проушину топора перед насадкой на топорище? Хочется видеть идеальный результат? Его можно добиться, если работать ПШМ. Можете менять шарошки и резать, гравировать, а затем шлифовать изделие одним инструментом – много не надо!

Основные технические характеристики ПШМ

Тип питания

ПШМ может работать как от сети, так и от аккумулятора. Сетевые модели обладают мощностью до 1000 Вт. Они легкие, ими удобно целый день работать в мастерской. Аккумуляторные модели, если на них поставить современный аккумулятор емкостью до 8 Ач, могут обеспечить мощность сетевого инструмента. Подойдут для применения в тех местах, где нет доступа к розеткам или где по технике безопасности нельзя работать электроинструментом. Но такая ПШМ больше весит за счет аккумулятора, и долго ей работать будет сложно.

Частота вращения шпинделя

Прямошлифовальные машины делятся на две группы. Низкоскоростные имеют количество оборотов в минуту до 17 000. Подойдут для удаления ржавчины с металлического автомобильного бампера или с чугунной подставки старой швейной машинки. При небольшой скорости есть возможность использовать дополнительные насадки за счет увеличенного крутящего момента – можно снять ржавчину твердой абразивной насадкой, а затем сменить фрезу на мягкую щеточку и отполировать поверхность. Высокоскоростные имеют количество оборотов в минуту до 30 000. Чем больше значение, тем выше качество шлифовки. За счет высокой скорости можно точно обрабатывать самые мелкие детали, к примеру, узоры на деревянной подставке.

Модели с функцией регулировки оборотов могут поддерживать выбранное значение во время работы независимо от нагрузки. Можно переключать скорости и комбинировать задачи. Например, у вас есть старый молоток, который достался по наследству от прапрадедушки. Снимите с него ржавчину и отполируйте на низких оборотах, а затем на высоких подпилите деревянную ручку в местах сколов. Финально зачистите всю поверхность и покрасьте – дорогой вам инструмент будет выглядеть как новый.

Диаметр цангового патрона

Цанговый патрон предназначен для крепления шарошек. В зависимости от диаметра патрона – от 2,5 до 10 мм можно подобрать насадки. ПШМ обладают разными цанговыми патронами. Некоторые производители, например, Bosch, комплектуют инструменты патронами наиболее популярных диаметров – это 6 и 8 мм. А у Elitech диаметры другие – 3,25 и 6,25 мм. Поэтому к таким моделям не подойдут бор-фрезы сторонних производителей. Обратите внимание еще до покупки на то, патроны с каким диаметром входят в комплект к ПШМ. От этого зависит, какие насадки вы потом можете использовать, насколько просто их будет найти в магазинах и универсальным ли окажется инструмент.

Какую модель выбрать?

Прямошлифовальные машины можно разделить на два класса. Бытовые подходят для использования в домашних мастерских тем, кому инструмент нужен для хобби. Но к ним не всегда можно найти оснастку – диаметры цанговых патронов нестандартные. Самые популярные – 6 мм и 8 мм. Профессиональные инструменты рассчитаны на ежедневные интенсивные нагрузки. Они понадобятся для работы на производстве и тем, кто делает товары на продажу. Для изготовления таких ПШМ используются более прочные материалы и улучшенные двигатели. За счет этого удается достичь долгого срока службы ПШМ. Профессиональные модели, как правило, не комплектуются фрезеровальными насадками, так как производители предпочитают выпускать фрезеры, которые обладают лучшими свойствами в самостоятельном исполнении, нежели как дополнение к ПШМ.

Сравните модели на конкретных примерах в таблице. Мы выбрали разные типы инструментов – решите, какой нужен именно вам.

Примеры прямошлифовальных машин разных производителей

| Основные характеристики | Модели | |||

| Bosch GGS 28 LC | Bosch GGS 18 V-LI | Makita GD 0602 | Elitech ПШ 650Э | |

| Тип питания, мощность/напряжение, Вт/В | От сети, 650 | Аккумулятор, 18 | От сети, 400 | От сети, 650 |

| Частота вращения шпинделя, об/мин | 28 000 | 22 000 | 25 000 | 10 000 – 30 000 |

| Диаметр цангового патрона, мм | 6; 8 | 8 | 3; 6; 8 | 3,25; 4; 6,35 |

| Вес, кг | 1,6 | 1,8 (без аккумулятора) | 1,4 | 1,5 |

| Габариты (длина×ширина), см | 37,5×7,5 | 32×10,2 | 26,4×9,6 | 24,6×18,6 |

| Цена, руб.* | 20 699 | 17 819 (без аккумулятора) | 5 979 | 5009 |

*Цены указаны на 28.03.2019 для Московского региона

Маленькая да удаленькая – оснастка для ПШМ

Это бор-фрезы, или шарошки. Как их подобрать? Ориентируйтесь на диаметр хвостовика и диаметр цангового патрона ПШМ – они должны совпадать. Бывают бор-фрезы из твердых материалов – для резьбы, гравировки и фрезерования и из мягких материалов – для шлифования, полирования и заточки.

- Для резки, гравировки, фрезерования любых материалов – от дерева до металла подходят шарошки из легированной или инструментальной стали. Пригодятся, например, для художественной гравировки узоров тем, кто мастерит фигурки из дерева.

- Для резки, гравировки, фрезерования мягких материалов, таких как мрамор, и твердых, таких как керамика, подходит оснастка с алмазным напылением. Где востребована? На производстве, в мастерской скульптора, который занимается изготовлением гранитных памятников. Такая оснастка дорого стоит. Но результат оправдывает вложения – алмазное напыление ценится за износостойкость и качество выполнения работ. Шарошки способны делать максимально точный и аккуратный рез.

- Для шлифования, полирования и заточки любых материалов – от пластика до металла используются бор-фрезы из карбида кремния, корунда, оксида алюминия (все абразивы). Пригодятся, например, реставратору для финишного полирования мебели перед покраской.

Бор-фрезы дают больше возможностей к применению ПШМ. Важно правильно их подбирать зависимости от обрабатываемого материала. Так вы продлите срок службы оснастки, а работа с ней будет эффективнее.

Вы все еще сомневаетесь, нужна ли вам прямошлифовальная машина? Приведем еще несколько аргументов «за»!

- Вы сможете выполнить много видов работ – от зачистки ржавчины до изготовления мебели

- Вы сможете аккуратно обработать даже самые мелкие детали – готовое изделие будет выглядеть дорого и эстетично

- Вы сможете быстрее обрабатывать труднодоступные места по сравнению с другими инструментами и приспособлениями

- Вы сможете повысить свое мастерство, освоить новые виды работ, а ваше хобби может перерасти в бизнес

- Вы улучшите свою репутацию, достигнете новых профессиональных высот и расширите свой бизнес

Прямошлифовальная машина – многофункциональный инструмент, который незаменим людям разных профессий и пригодится для большого спектра работ. Ознакомьтесь с ассортиментом ПШМ на нашем сайте и подберите то, что вам необходимо для работы!

Разнообразие шлифовальных машинок — какие для чего удобнее?

Содержание

Содержание

Производители инструмента предлагают несколько модификаций шлифовальных машин — ленточные, эксцентриковые, вибрационные, щеточнные, прямые и дельташлифовальные. Они предназначены для выполнения схожих операций — зачистки поверхностей. Однако конструктивные отличия разных моделей шлифовальных машин разграничивают область их применения.

Какие работы выполняют шлифмашины

Шлифовальные машинки подходят для обработки деревянных заготовок, плитных материалов, пластика, металла, искусственного камня, бетона, кирпича и оштукатуренных поверхностей. С их помощью можно выполнять разные виды работ:

- выравнивание и шлифовка плоских поверхностей;

- закругление, выравнивание и шлифование торцов деталей;

- удаление с поверхностей краски, загрязнений, гнили, ржавчины;

- обработка торцов внутри отверстий, прорезей и углублений.

Успешное выполнение запланированных работ во многом зависит от правильного выбора инструмента. В домашних условиях при помощи шлифовальных машин чаще всего приводят в порядок деревянные поверхности — крышки столов, верстаков, дверные коробки и полотна.

Теоретически эти работы можно выполнить как ленточными, так и эксцентриковыми или вибрационными машинками. Но рассмотрим возможности, а также плюсы и минусы каждого вида шлифовального инструмента.

Ленточные шлифовальные машины

Ленточные машины бывают одно- и двуручными. Их основа — твердая массивная подошва, двигатель и два вращающихся ролика. Они подходят для обработки плоских поверхностей и торцов.

Оснастка для этих моделей представляет собой замкнутую ленту из наждачной бумаги — отсюда и название инструмента. Ее приводит в движение один из роликов, который соединен с двигателем. Для фиксации оснастки предусмотрен специальный рычаг, разводящий ролики в противоположные стороны и натягивающий ленту. Такой способ крепления позволяет очень быстро заменить оснастку.

Плюсы

Машинки этого вида — достаточно мощный инструмент, который подходит для выравнивания значительных неровностей и работы с твердыми материалами. Ими можно обрабатывать плоские поверхности и торцы. В умелых руках этот инструмент способен творить чудеса. При использовании крупнозернистой оснастки он способен заменить электрорубанок.

Также шлифовальные машины ленточного типа можно использовать в качестве инструмента для быстрой заточки ножей или сверл. При необходимости с их помощью получится оперативно убрать ржавчину, старую краску или лак.

Они позволяют быстро укоротить заготовки, когда под рукой нет подходящего режущего инструмента. Например, электролобзиком сложно аккуратно убрать несколько миллиметров, и в таких случаях выручает ленточная шлифмашина. Легкая и быстрая замена ленты — еще одно достоинство этого инструмента.

Минусы

Основные достоинства ленточных машин (мощность и производительность) при неумелом обращении и из-за невнимательности могут моментально превратиться в недостатки инструмента:

- если прижать подошву сильнее, чем требуется, машинка моментально оставит глубокие борозды на обрабатываемой поверхности;

- при работе на высоких оборотах инструмент может вырвать из рук, нередко из-под ленты вылетает и сама заготовка, которая иногда способна травмировать стоящих рядом людей;

- при шлифовании с большой скоростью вращения ленточные модели перегревают обрабатываемую поверхность, что может привести к ее потемнению или выделению в воздух вредных веществ.

Необходимо учитывать конструктивные особенности ленточных моделей, которые не позволяют машинке добраться до всех мест поверхности заготовки.

Вибрационные машинки

Шлифовальный инструмент этого вида представляет собой компактный корпус с ручкой и двигателем. Внизу на нем закреплена плоская прямоугольная подошва. После включения машинки она начинает вибрировать. Подошва одновременно движется вверх-вниз, вправо-влево и вперед-назад. Благодаря одновременным колебаниям в нескольких плоскостях вибрационная машинка качественно зачищает обрабатываемую поверхность.

Плюсы

При работе с вибрационными машинками не нужно прилагать усилия для удержания инструмента или закреплять заготовки. Прямоугольная форма подошвы обеспечивает доступ почти во все зоны даже в тех случаях, когда у обрабатываемых изделий имеются бортики. При работе вибрационными моделями тяжело испортить заготовку. Нужно сильно постараться или надолго задуматься, чтобы сделать на поверхности выщерблины и значимые углубления.

Минусы

Этот инструмент предназначен в большей мере для чистовой обработки. Выровнять с его помощью рельефную поверхность со значительными дефектами и выщерблинами вряд ли получится. Как минимум на шлифовку в таком случае придется потратить много времени. Кроме этого вибрационные машинки не подходят для шлифования радиусных торцов. То есть этот инструмент имеет серьезные функциональные ограничения. Дополнительный минус — неудобная замена оснастки.

Эксцентриковые машинки

Этот вид шлифовального инструмента уместно назвать гибридом ленточной и вибрационной машинки. Разработчики смогли совместить в этой модификации два способа шлифования — при помощи вращательного и поступательного движения.

Конструктивно эксцентриковая машинка напоминает вибрационную, но имеет круглую подошву. Оснастка для шлифования крепится на ее основание при помощи липучек. Такие машинки чаще всего имеют одну ручку, но некоторые модели оснащены дополнительным захватом. Наличие еще одной ручки облегчает работу и позволяет лучше контролировать инструмент.

Плюсы

Эксцентриковые машинки эффективнее и удобнее вибрационных. Мощной моделью с регулировкой оборотов и функцией отвода пыли можно выполнить большой объем работ с минимальным риском испортить поверхность. Этот инструмент очень удобен и прост в использовании. Легкая смена насадок на подошве с липучкой облегчает работу с такой машинкой.

Минусы

Круглая форма подошвы ограничивает доступ к угловым зонам у изделий с бортиками. Эксцентриковые машинки хорошо подходят для предварительной зачистки и финишного шлифования, но ими трудно выровнять поверхности с ярко выраженным рельефом. Если сильно давить на машинку при удалении глубоких выщерблин, можно испортить инструмент. К тому же эксцентриковые модели, как и вибрационные, не годятся для обработки радиусных торцов.

Дельташлифовальные машинки

Инструмент предназначен для выполнения деликатных работ. Основание дельташлифовальной машинки по форме напоминает подошву утюга. Благодаря этому можно легко обработать труднодоступные для других моделей зоны. Они помогут зачистить как горизонтальные, так и вертикальные поверхности. Принцип работы у дельташлифовальных моделей такой же, как и вибрационных машинок.

Плюсы и минусы

Основное достоинство этого инструмента — деликатная шлифовка. По остальным характеристикам дельташлифовщики не отличаются от вибрационных машинок, включая недостатки базовых аналогов.

Прямые и щеточные машинки

Эти инструменты имеют узкую область применения и не годятся для восстановления поверхностей с большой площадью. Прямыми шлифовальными моделями обычно обрабатывают торцы отверстий и прорезей, а также места стыков на трубах. Иногда их используют, чтобы зачистить поверхности в труднодоступных местах. Щеточные машинки предназначены для снятия с плоских поверхностей ржавчины, краски, налета и отслоившегося со временем материала.

Системы для отвода и сбора пыли

Во время шлифования любой машинкой образуется много пыли. Причем ее количество зависит не от вида инструмента, а от толщины снимаемого с заготовки слоя. Пыль появляется всегда. Она быстро забивает оснастку, ухудшает визуальный контроль качества шлифования и вредит здоровью, а также требует тратить много времени на уборку.

Подавляющее большинство современных моделей имеет системы для отвода и сбора пыли. Разница заключается в их эффективности. У бюджетного инструмента эти системы практически не работают. Большая часть пыли не вытягивается, а остается на обрабатываемой поверхности и разлетается по помещению.

Максимальный эффект обеспечивает подключение инструмента к пылесосу. В этом случае нежелательно использовать бытовые модели. Для отвода пыли при выполнении шлифовальных работ необходим специальный строительный пылесос. Только он сможет обеспечить эффективный и герметичный сбор пыли.

Оснастка для шлифовальных работ

В зависимости от модификации инструмента для шлифования используют ленты, круги или прямоугольные полотна. Все они изготовлены из наждачной бумаги с разной зернистостью. На их обратной стороне проставлена маркировка, облегчающая поиск нужной оснастки для шлифовки деревянных изделий. Чем меньше значение, тем грубее работы можно выполнять:

- P100 — зачистка грубых срезов, глубоких выщерблин;

- P120 — обработка строганных поверхностей;

- P180 —удаление шероховатостей;

- P240 — чистовая обработка.

Если требуется идеально гладкая поверхность, по которой будут скользить предметы, можно воспользоваться абразивом с зернистостью до P400. При подборе оснастки для вибрационных и эксцентриковых машинок желательно отдавать предпочтение оснастке с отверстиями для отвода пыли. Ведь без них оснастка будет быстро забиваться и требовать частой замены, что негативно повлияет на эффективность работы. У ленточных машин другая система отвода пыли, поэтому для их оснастки отверстия не нужны.

Какую машинку выбрать

При помощи ленточной модификации можно выполнить максимальное количество операций, но это под силу опытным мастерам. Люди без практических навыков не смогут воспользоваться широкими возможностями этого инструмента. Поэтому целесообразно иметь в своем арсенале и ленточную, и эксцентриковую модели. А в идеале — еще и вибрационную машинку (вернее, ее модернизированную версию — дельташлифовальную машинку).

.jpg)