Акт нагрева материала в зоне реза и уничтожения его лазером известен во всем мире как лазерная резка металла, или LBC (Laser Beam Cutting).

Промышленная резка металла лазером

Сущность лазерной резки металла

Для лазерной резки металла используется специальное устройство, испускающее лазерный луч. Энергия этого луча чрезвычайно плотная, и он освещает только небольшую область. Материал становится агрессивным и неспособным к работе, если он начинает разрушаться.

Например, станок для лазерной резки металла концентрирует на поверхности заготовки энергию плотностью 10 8 ватт на квадратный сантиметр. Чтобы понять, как достигается этот эффект, необходимо разобраться в свойствах лазерного луча:

- Лазерный луч, в отличие от световых волн, характеризуется постоянной длиной волны и частотой (монохроматичностью), что позволяет легко фокусировать его на любой поверхности с помощью обычных оптических линз.

- Исключительно высокая направленность лазерного луча и малый угол расхождения. Благодаря этой особенности можно получить высокосфокусированный луч при использовании оборудования для лазерной резки.

- Лазерный луч обладает еще одним очень важным свойством: когерентностью. Это означает, что многие волновые процессы, происходящие в таком пучке, полностью согласованы и резонируют друг с другом, что многократно увеличивает общую мощность излучения.

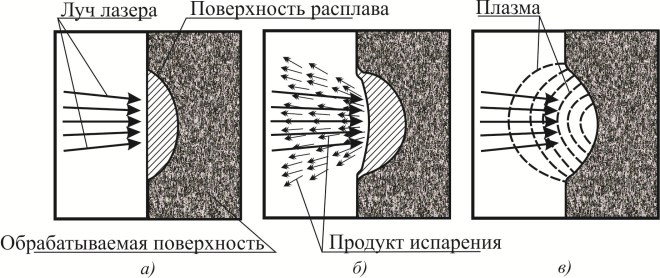

Процесс резки металла лазером можно наглядно увидеть на видео в этой статье. Когда луч попадает на поверхность металла, он быстро нагревается и расплавляет разрезаемую область.

Собственная теплопроводность материала повышается по мере того, как зона плавления распространяется все дальше в конечный продукт. Материалы испаряются после воздействия лазерного луча на поверхность изделия.

Лазерная резка в схематичной форме

Существует два метода использования лазера для резки металла:

- Плавление металла;

- Испарение обработанного металла.

Метод испарения требует большой мощности оборудования для резки металла. В основе метода лежат жесткие ограничения по толщине обрабатываемых заготовок. С помощью этого метода режут только тонкостенные детали.

Лазерная резка металла методом синтеза получила гораздо более широкое распространение. В последнее время термоядерная лазерная резка все чаще выполняется с использованием газов (кислород, азот, воздух, инертные газы), вдуваемых в зону резки с помощью специального оборудования (видео этого процесса можно легко найти в интернете).

Эта технология снижает энергозатраты, увеличивает скорость и позволяет использовать оборудование малой мощности для резки толстого металла. Конечно, это нельзя считать лазерной резкой в чистом виде; точнее было бы назвать это газолазерной технологией.

Лазерная резка стали толщиной 10 мм

Использование кислорода в качестве вспомогательного газа для лазерной резки позволяет решать такие важные задачи, как.

- Активизация процесса окисления металла (снижение его отражательной способности);

- Повышенное выделение тепла в зоне резания (так как металл активнее горит в насыщенной кислородом среде);

- Выдувание мелких частиц металла и продуктов сгорания из зоны резания кислородом, подаваемым под определенным давлением (облегчение подачи газа в зону обработки).

Преимущества и недостатки лазерной резки

По сравнению с другими методами лазерная резка имеет ряд преимуществ. Ниже перечислены лишь некоторые из многочисленных преимуществ этой технологии.

- Диапазон толщин, которые можно успешно разрезать, довольно широк: сталь от 0,2 до 20 мм, медь и латунь от 0,2 до 15 мм, сплавы на основе алюминия от 0,2 до 20 мм, нержавеющая сталь до 50 мм.

- При использовании лазеров необходимо избегать механического контакта с заготовкой. Этот метод резки позволяет разрезать легко деформируемые и хрупкие детали, не опасаясь их повреждения.

- Лазерная резка позволяет легко получить изделие нужной конфигурации, просто загрузив созданный в специальной программе проект в блок управления лазером. Остальное с минимальной степенью точности (с точностью до 0,1 мм) делает оборудование с компьютерной системой управления.

- Устройства лазерной резки способны разрезать тонкие стальные листы и твердые сплавы с высокой скоростью резки.

- Лазерная резка металла способна полностью заменить дорогостоящие технологические операции литья и штамповки, что полезно при необходимости производства небольших серий изделий.

- Себестоимость продукции может быть значительно снижена за счет более высокой скорости и производительности процесса резки, уменьшения количества отходов и отсутствия дополнительной обработки.

Лазерная резка фанеры

Помимо высокой мощности, лазерные резаки также чрезвычайно универсальны и могут использоваться для выполнения любых задач по резке любой сложности. Однако лазерная резка металла имеет и некоторые недостатки.

- Из-за высокой мощности и энергопотребления оборудования лазерной резки стоимость изделий, изготовленных с помощью этого оборудования, выше, чем при штамповке. Однако это может быть применимо только в тех случаях, когда стоимость штампованной детали не включает стоимость оснастки.

- Существуют некоторые ограничения по толщине штампуемой детали.

Виды оборудования для лазерной резки

Три основные разновидности лазерного оборудования для резки металла.

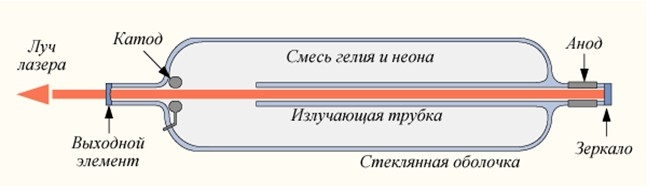

Системы газовой лазерной резки

В этих установках рабочим телом или рабочей средой являются газы. Эти лазеры работают путем возбуждения атомов газа электрическим разрядом, что заставляет частицы излучать монохроматический свет. Широко используются щелевые лазеры на основе диоксида углерода. Хотя они небольшие, они прочные и простые в использовании (в Интернете есть много видеороликов, показывающих, как ими пользоваться).

Принцип работы газового лазера

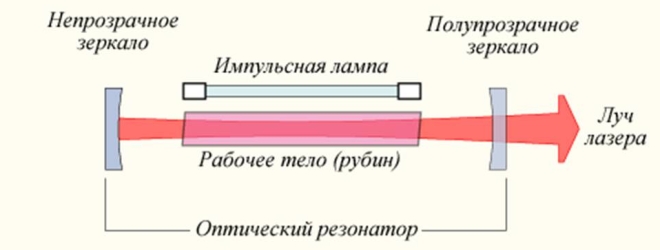

Конструкция этого устройства состоит из двух основных компонентов: трубки для откачки и рабочего элемента, который обычно представляет собой искусственный рубиновый стержень. Последний также включает гранату из неодим-иттриевого сплава. Для передачи излучения на рабочий инструмент необходима лампа накачки. Наиболее распространенным режимом работы является импульсная резка, но есть и модели, работающие непрерывно.

Принцип работы рубинового лазера

В газодинамических системах рабочий газ предварительно нагревается до температуры 2-3 000 градусов, затем проходит на высокой скорости (выше скорости звука) через специальное сопло, после чего охлаждается. Такое оборудование очень дорого, как и сам процесс формирования лазерного луча, поэтому его использование очень ограничено.

Определить группу по видеозаписи лазерной установки очень сложно. Для этого необходимо понять, как устроено такое оборудование.

Все оборудование для лазерной резки, независимо от того, к какой группе оно относится, содержит следующие элементы: