Технология производства и применение пеллет

В данной статье будет описание понятия о пеллетах, их разновидностей, сферы применения данной продукции, и, конечно же, пошагового технологического процесса их производства.

- Основные виды ↓

- Древесные пеллеты ↓

- Растительные пеллеты ↓

- Торфяные пеллеты ↓

- Требования к качеству ↓

- Требования к сырью для изготовления ↓

- Оборудование для производства ↓

- Технология производства ↓

- Крупное дробление сырья ↓

- Сушка обработанного сырья ↓

- Мелкое дробление ↓

- Корректирование влажности ↓

- Грануляция и прессование ↓

- Охлаждение пеллетов ↓

- Расфасовывание готовой продукции ↓

- Сравнение технологий производства пеллет ↓

- Из древесины ↓

- Из опилок ↓

- Из соломы ↓

- Из горбыля ↓

- Из торфа ↓

Пеллет – это твердотопливный материал, который применяется в теплоэнергетике, отоплении жилых и производственных помещений, и в последнее время набирает популярность среди жителей частных домов. Сырьем для его производства являются: отходы деревообрабатывающей промышленности (опилки, щепки, ветки, кора деревьев, горбыли).

Также применяют отходы сельского хозяйства (шелуха подсолнуха, кукурузы и гречки). Торф и солома тоже является сырьевым материалом. Представляет собой прессованные гранулы цилиндрической формы (длина 10-30 мм, ширина 6-10 мм).

Прессуются они под действием давления и высокой температурой (250-300 °С). Частички древесины и других сырьевых материалов под давлением и температурой склеиваются при помощи природного вещества лингина, которое содержится в самом сырье.

Однако использование пеллетов не ограничивается только как горючее топливо для котлов.

Они также применяются:

- В животноводстве (пеллетами посыпают полы в помещениях для животных, они выполняют функцию подстилки, хорошо впитывают влагу, согревают и сохраняют тепло).

- При уборке горюче-смазочных и технических жидкостей в автомастерских, АЗС.

- В качестве мульчи (защитной посыпки) почвы для вашего огорода или сада.

- Как топливо для гриля вместо древесного угля.

- Как наполнитель для кошачьего туалета.

- Как абсорбент для очистки газа от серы.

Основные виды

Древесные пеллеты

Изготавливаются в виде гранул цилиндрической формы из отходов древесины (опилок, щепок, коры, горбылей, некачественной древесины). Делятся на бытовые и промышленные. Бытовые пеллеты изготавливают из свежих опилок и щепок. В промышленных гранулах присутствуют другие примеси. Они бывают светлыми, коричневатыми, либо серыми.

Растительные пеллеты

Также производятся в гранулированном виде из отходов сельскохозяйственной деятельности (солома, шелуха подсолнуха, кукурузные и гречишные отходы). В основном конечный продукт получается темного цвета. По теплоотдаче, данные гранулы ничем не уступают, если говорить о пеллетах из шелухи подсолнечника, кукурузы и гречки, так как пеллеты из соломы уступают в этом показателе древесным пеллетам.

Но в то же время у соломенных гранул есть свои преимущества: большое количество сырья и низкая стоимость. У растительных пеллетов зольность выше (до 3%), чем у древесных, поэтому котел нужно будет чистить чаще.Данный вид предназначен для использования в промышленных целях, так как при сгорании выделяется большее количество золы.

Торфяные пеллеты

Их выполняют в виде гранул из торфа, цвет темный. Они также пользуются популярностью среди промышленных предприятий, так как обладают хорошими калорийными, экономическими и экологическими качествами. Среди частных потребителей они не получили распространения ввиду своей повышенной зольности, так как котел после использования торфяных гранул нужно будет очень часто чистить.

Требования к качеству

Основными требованиями к качеству топливных пеллетов являются:

- Гранула должна быть ровной и гладкой.

- Отсутствие трещин в гранулах, их коробления и осыпания.

- Гранула должна быть плотно спрессована.

- Готовый продукт должен иметь правильный процент влажности (она не должна превышать 15%).

- Желательно чтобы гранулы были одного размера (в основном производители изготавливают топливные гранулы длинной от 5 мм до 70 мм, а в диаметре от 6 мм до 10 мм) независимо от вида топливного пеллета.

- Отсутствие или наименьшее содержание примесей (пыль, песок) в готовой продукции, которые ухудшают качество пеллетов.

- Цвет. У древесных топливных гранул он должен быть светлым (более светлый – более качественный), так как чем меньше темных или коричневых вкраплений в пеллете, тем меньше в нем содержится коры и примесей. У торфяных и растительных гранул он темно-серый либо черный.

- На пеллетах не должно быть грибка либо плесени.

- Не должно быть никаких химикатов.

Требования к сырью для изготовления

Данных критерий немного, но их необходимо соблюдать в полной мере:

- Сырье не должно иметь никаких примесей (камней, пыли, песка, металлического мусора, листвы).

- В нем должно содержаться как можно больше природных склеивающих веществ (лингина, смол и других клейких веществ), что ускоряет процесс изготовления и качество готовой продукции.

- Сырьевые материалы не должны быть очень влажными, хотя это исправляется во время сушки, но все же замедляет производственный процесс.

Оборудование для производства

Самым основным оборудованием для производства топливных пеллет являются:

- весы для больших упаковок (500, 1000 кг);

- станок для упаковывания;

- бункер для готовых пеллетов;

- ленточный или скребковый транспортер;

- дымосос;

- вентилятор для удаления отсева;

- охладитель;

- пресс-гранулятор;

- сушильный барабан;

- механизм для погрузки обработанного сырья в сушилку;

- котел (газовый либо на опилках);

- смеситель;

- мельница молотковая;

- дробилка (барабанная либо дисковая);

- контейнер для сырья с транспортером;

- циклоны;

- воздушные рукава;

- шнековые транспортеры;

- воздухотранспортеры;

Технология производства

Основными технологическими этапами производства топливных пеллетов являются:

Крупное дробление сырья

На этом этапе измельчаются крупные сырьевые материалы до нужных размеров (длина до 25 мм, диаметр до 2-4 мм). Нужно это для того, чтобы упростить работу пресс-гранулятора, так как чем меньше материал, тем качественнее и быстрее формируются гранулы.

Осуществляется этот процесс с помощью дробилки. Дробление может производиться несколько раз, если с первого раза не удалось достичь необходимой фракции материала. Далее по скребковому транспортеру измельченное сырье поступает в смеситель, а затем в сушильный барабан.

Сушка обработанного сырья

Этот этап является одним из главных и протекает в сушильном барабане. В него из котла по рукавам подается горячий воздух, который высушивает влагу из обработанных щепок. Высушенные щепки должны иметь влажность не менее 8%, так как в грануляторе очень сухое сырье будет хуже склеиваться, но и не более 12 %, так как готовые пеллеты будут хуже гореть в котле.

При сушке отработанный воздух под действием разряжения дымососа захватывается вместе с мелкими фракциями, которые осаждаются вниз в циклон для дальнейшего мелкого дробления, а отработанный воздух удаляется в атмосферу. При этом часть мельчайших фракций по воздушным транспортерам попадает в котел.

Мелкое дробление

Данный этап необходим для еще большего измельчения щепы и опилок ( длина до 4мм, диаметр до 1,5 мм) чтобы обеспечить более эффективную работу пресс-гранулятора. Осуществляется мелкое дробление с помощью дробильной мельницы. В нее сырье подается из циклона.

В дробилке сырьевой материал измельчается до состояния муки, а потом эта мука по воздушным транспортерам попадает в циклоны (1-й циклон для первичного отделения муки из древесины от воздуха, 2-й циклон – для вторичного, заключительного отделения). Далее после отделения воздуха, древесная мука подается на прямой шнековый транспортер. Затем с прямого на наклонный шнековый транспортер в бункер пресс-гранулятора, в котором установлен смеситель.

Корректирование влажности

Данный процесс будет проходить в специальном устройстве – смесителе. Корректирование влажности очень важное, потому что если сырье будет очень сухим (влажность меньше 8%), то склеивание сырья в пресс-грануляторе будет проходить некачественно. Для корректировки необходим смеситель. При необходимости он по своим каналам будет подавать пар или воду и на выходе получится древесная пыль с правильной влажностью.

Грануляция и прессование

Протекание этого процесса происходит в специальном пресс-грануляторе. После того как влажность сырья откорректировалась в смесителе, они поступают в гранулятор. В нем под высоким давлением пресса и высокой температурой (250-300 °С) сырье продавливается через специальную матрицу, проходя через которую, древесная пыль склеивается в гранулы цилиндрической формы.

Содержащиеся смолы и лингин в измельченной древесине являются склеивающим природным материалом. Этот клей под высоким давлением и температурой качественно склеивает частички сырья в гранулы. В грануляторе установлен неподвижный нож, который режет выдавливаемый из матрицы готовый материал в гранулы нужного размера (длина 10…30 мм, ширина 6…10 мм). Далее гранулы подаются в охладитель.

Охлаждение пеллетов

Готовые гранулы, которые только вышли из пресс-гранулятора очень горячие, поэтому их необходимо охладить. Осуществляется данная операция с помощью охладителя. Поступившие в охладительную колонку пеллеты продуваются воздухом из вентилятора, который «высасывает» горячий воздух из гранул и захватывает негранулированную древесную муку.

Горячий воздух удаляется в атмосферу, а мука – в циклон. Физико-химические свойства топливных гранул изменяются во время охлаждения, и благодаря этому они приобретают правильный уровень содержания влаги, твердости и температуры (70-90°С). Далее гранулы отправляются на расфасовку.

Расфасовывание готовой продукции

Конечный этап производства топливных гранул. Из охладительной колонки по ленточному либо скребковому транспортеру готовые гранулы поступают в бункер для готовой продукции. Бункер оборудован весами, чтобы точно знать массу упакованного пеллетами мешка. Здесь осуществляется упаковка гранулированных пеллетов в мешки (10 кг, 25 кг, 50 кг). Также упаковывают пеллеты и в большие мешки (250 кг, 500 кг, 1000 кг).

Вот собственно и весь процесс производства.

Отсюда следует сделать вывод, что как производство, так и использование топливных гранул является экологически чистым и безотходным (отходам можно найти полезное применение).

Сравнение технологий производства пеллет

Из древесины

Этапы производства гранул из древесины:

- Крупное дробление древесных отходов в молотковой дробилке.

- Просушка измельченной древесины в сушильном барабане.

- Мелкое дробление (доведение до состояния древесной пыли).

- Контроль влажности в смесителе (при необходимости подача пара либо воды).

- Прессование и грануляция топливных пеллет в пресс-грануляторе.

- Охлаждение готовых гранул цилиндрической формы в охладителе ( температура 70- 90°С).

- Расфасовка и упаковка готовой продукции в мешки.

Из опилок

Изготовление гранул из опилок происходит так:

- Высушить опилки, чтобы их влажность не превышала 12%.

- Взять сито, и просеять опилки, чтобы в гранулятор не попал мусор (маленькие камни, листва и т.д.).

- Измельчение опилок в молотковой мельнице.

- Если влажность составляет ниже 8%, измельченные опилки необходимо подать в смеситель (повысить влажность до 8-10%).

- Грануляция пеллетов из опилок.

- Охлаждение и просушка гранул в охладителе.

- Упаковка пеллетов из опилок в бумажные мешки.

Из соломы

Производство пеллетов из соломы:

- Измельчение соломы (длина до 4 мм).

- Повторное дробление в мельничной дробилке.

- Просушка в сушильном барабане.

- Контроль влажности измельченной соломы в смесителе (подача воды или пара).

- Прессовка и грануляция соломенной муки.

- Охлаждение гранул соломы в охладителе.

- Упаковка соломенных пеллетов.

Из горбыля

Пеллеты из горбыля производят следующим образом:

- Обработка горбылей в рубильной машине (длина щепы до 50 мм).

- Дробление щепы в молотковой дробилке.

- Просушка щепы горбыля в сушильном барабане (влажность от 8 % до 12%).

- Мелкое дробление в мельничной дробилке (до состояния древесной пыли).

- Контроль влажности в смесителе (если влажность ниже 8 % подается пар или вода).

- Грануляция древесной муки горбыля в пресс-грануляторе.

- Охлаждение цилиндрических гранул горбыля.

- Упаковка пеллетов из горбыля в мешки.

Из торфа

Технология изготовления торфяных топливных гранул такова:

- Необходимо выложить торф, чтобы он просушился естественным путем.

- Его необходимо очистить от мусора (корни растений, листвы, камней).

- Измельчение торфа в дробильной машинке.

- Просушить торфяную массу в сушилке до влажности не больше 12%.

- Повторно измельчить (мелкое дробление) на дробильной мельнице.

- Подать измельченную торфяную массу в пресс-гранулятор со встроенным смесителем для грануляции торфа и обработки паром.

- Охладить торфяные пеллеты в охладительной колонке.

- Упаковать готовые топливные гранулы в мешки.

Оборудование для производства пеллет

Планируя систему отопления в частном доме необходимо учитывать, что абсолютно не в каждом строении существует возможность подключить центральное газоснабжение, а электрическое отопление зачастую обходится чрезмерно дорого. В таких случаях лучшей альтернативой становятся пеллеты.

Так что же это такое? Пеллеты – самое экологически чистое топливо, которое известно человеку на данный момент. При их изготовлении и использовании вредные вещества в атмосферу не выделяются абсолютно. Пеллеты представляют из себя небольшие спресованные гранулы в форме цилиндра. Для их изготовления используются самые обычные опилки и прочие отходы древесного производства, хотя на данный момент появляется все больше различных альтернативных материалов.

Сфера использования подобного топлива очень обширна, а спрос на него непрерывно высок и никаких предпосылок к перенасыщению рынка данной продукцией нет. Таким образом, производство пеллет все больше набирает обороты.

Как и любое другое дело, изготовление пеллет начинается с оборудования. В этой статье более подробно разберемся в их разновидностях и особенностях, специфике производства, дадим советы при выборе.

Промышленное оборудование для изготовления пеллет из опилок

Существует два типа оборудования для изготовления пеллет из опилок: промышленный и бытовой. Оснащение линий при этом приблизительно одинаковое – разница лишь в мощности и объеме производства.

Оборудование для изготовления биологического топлива включает в себя:

- Дробилка для измельчения. В зависимости от производительности стоимость дробильной машины начинается от 140 тыс. руб. Оборудование с высокой производительностью (около 500 кг в час) будет стоить порядка 200 тыс. руб.

- Сушилка. Стоимость сушильной машины барабанного типа чаще всего начинается от 200 тыс. руб. Барабаны серии СБ от 700 тыс. руб., а серии АВМ от 1,5 млн. руб.

- Пресс для пеллет (гранулятор). Цены на данный вид оборудования формируются исходя из производительности. Стоимость самого простого аппарата начинается от 80 тыс. руб.

- Охладитель для готового сырья. Его стоимость начинается от 250 тыс. руб.

- Фасовочное оборудование. Финальное звено в этой цепи. Существуют вертикальные и горизонтальные упаковочные машина. И те, и другие стоят в районе 500 тыс. руб.

Измельчение

Перед тем, как древесные или другие отходы превращаются в гранулы, сырье должно пройти первый и очень важный этап в производстве пеллет – подготовку сырья. Для этого в начале при помощи специального оборудования материал измельчают. Необходимость предварительного дробления существует чаще всего лишь в случаях, когда в качестве сырья берется габаритный материал. Результатом данного этапа становятся очень мелкие частички, размер которых не превышает 4 мл.

Следом сырье сушат в специальной камере. Температура внутри достигает 400 градусов, а влажность при этом не превышает отметку в 10%. Дабы сырье не утратило свою способность к склеиванию, очень важно в процессе не пересушить его. Иначе спрессовать все это в гранулы не получится.

Частицы, которые в дальнейшем будут спресованы, не должны иметь размер более 3 мл. Поэтому финальной точкой в подготовке является повторное измельчение. Для этого необходима молотковая дробилка, наличие которой обязательно в технологической линии, так как она предотвращает попадание крупных частиц в гранулятор.

Аспирация

При производстве пеллетного топлива важна аспирация – процесс очищения воздуха от пыли. Основным смыслом аспирации является устранение распространения вредоносных выбросов при производстве в воздушное пространство. Такое устройство чаще необходимо на предприятиях лёгкой и тяжёлой промышленности, технологический процесс на которых происходит с выделением вредных веществ. Главным отличием такой вентиляции является большой угол наклона воздуховодов и большая скорость воздушного потока. Эффективность системы оценивается по соотношению удалённых вредоносных выбросов к тем, которые не были утилизированы системой местных отсосов и поэтому попали в воздух рабочей зоны.

Самый простой аппарат по очистке воздуха стоит около 40 тыс. руб. В зависимости от мощности цена может меняться.

Оперативное накопление

После очистки воздуха все сырье попадает в специальный бункер. По форме своей он напоминает цилиндр. В этой камере на самом дне беспрерывно вращающийся механизм, работа которого предотвращает слеживание массы. Таким образом, измельченные опилки равномерно попадают в гранулятор для следующего этапа – прессования.

Такие специальные бункеры-накопители стоят в районе 70 тыс. руб.

Гранулирование

Гранулирование или формирование происходит за счет специальной машины, именуемой гранулятором. Она является основным элементом всей производственной линии.

В условиях производства, где существует необходимость в оборудовании с высокой производительностью, зачастую применяют пресс с цилиндрической матрицей. Это металлическое перфорированное кольцо, внутри которого ходит несколько катков. С помощью специального шнека сырье подается прямиком к ним, после чего опилки вдавливаются катками в отверстия матрицы. На выходе полученные «колбаски» обрезаются специальным ножом.

Кроме того, существует плоский тип матриц, который используется для изготовления топлива в меньших объемах. Выглядит она как лист металла небольшой толщины и круглой формы. В таком прессе катки расположены сверху. Сырье, которое продавливается через отверстия матрицы, поступает сверху из бункера. Такое оборудование отлично подойдет для изготовления пеллет в домашних условиях.

Охлаждение

Для того, чтобы сформировать гранулы пеллета, обязательным условием является наличие высоких температур. На выходе из пресса их температура варьируется от 70 до 110 °C. Поэтому существует необходимость охлаждения или кондиционирования до температуры окружающей среды. Для этого используются специальные блоки для охлаждения.

Фасовка

Завершением процесса производства пеллет является фасовка готового топлива. Конечный продукт сортируется в так называемые биг-бэги, вместимостью один кг, или специальные мешки (тара для потребителя), способные вмещать от 5 до 15 кг. В дальнейшем, до использования их по назначению, пеллеты хранятся в хорошо проветриваемых и сухих помещениях. Кроме того, важно размещать мешки на поддонах.

Дополнительное оборудование

В таком процессе, как производство пеллет, существует оборудование, которое помогает при изготовлении, но по сути своей не является частью готового изделия.

Вспомогательное оборудование делится на:

- заводское: различные ручные инструмент, автопогрузчики и прочее;

- конторское: калькуляторы, шариковые ручки, стулья и столы в офисах и прочее.

В пеллетном производстве дополнительным оборудованием можно назвать систему аспирации, транспортные узлы и конвейера, все подъемные механизмы и технологическую оснастку.

Линия промышленного типа

Линией промышленного типа называют ту, производительность которой свыше 2 тонн в час. В целом она не особо отличается от менее мощных, однако одна особенность все таки есть. В такие мощные линии в участок, где сырье подготавливают, включен сушильный аппарат роторного типа или барабан. В остальном все другие участки линий разных мощностей похожи и выполняют одни функции.

Стоимость всей линии начинается от 1.8 млн. руб.

Советы по выбору оборудования

Для выбора оборудования нужно понимать объем работ, который предположительно будет выполняться. Крупногабаритные станки являются достаточно дорогими и всегда оказываются затратными по количеству потребляемой электроэнергии. Если вам необходимо производить маленький объем пеллет, то более выгодными окажутся небольшие и малопроизводительные станки.Рекомендуем посмотреть существующих производителей пеллетов и произвести конкурентную разведку.

Подписывайтесь на нас в Телеграм, Яндекс Дзен и во Вконтакте.

Оборудование для производства пеллет из опилок

Производство топливных гранул из опилок – выгодный способ переработки отходов. На деревообрабатывающих предприятиях каждый день образуются тонны опила и стружки, которые могут стать источником дохода. В этой статье мы перечислим оборудование для изготовления пеллет из опилок и укажем примерную цену готовой производственной линии.

Технология производства пеллет из опилок

Для того, чтобы мелкие древесные частицы успешно спрессовались в гранулу, необходимо соблюсти несколько условий:

Опил нужно качественно измельчать – до однородной фракции длиной до 3 мм.

Сырье должно иметь степень влажности от 12 до 14%. Опилки с содержанием влаги более 15% мало пригодны для получения гранулы. Для удаления лишней влаги сырье сушат в барабанной установке.

Прессование должно проходить при высокой температуре и давлении. Это необходимо для выделения лигинина – естественного связывающего вещества, которое содержится в древесине. Наилучшие условия создает промышленный гранулятор.

После выхода из прессовочной камеры раскаленные гранулы требуют принудительного охлаждения.

Топливные гранулы высокого качества имеют лоснящуюся гладкую поверхность с минимумом трещин, их трудно раскрошить или сломать. Такие пеллеты лучше переносят транспортировку до конечного потребителя.

Гранулирование опилок и стружки имеет ряд преимуществ:

Это материал с мелкой фракцией, поэтому в технологической линии не требуется рубительная машина для измельчения крупных кусков древесины. Это экономит средства заводчику.

Стружка и опил, получаемые при производстве погонажных изделий, клееного бруса и других изделий, проходящих через сушильные камеры, имеют уровень влажности 12-14 %, поэтому на линии не требуется дорогостоящий сушильный комплекс.

Обычно такой материал содержит меньше чужеродных примесей (песок, земля, кора), поэтому готовые гранулы отличаются низкой зольностью, а значит, они выше качеством.

Видео: производство пеллет из опилок на оборудовании ALB Group

Промышленное оборудование для изготовления пеллет из опилок

Рассмотрим линию гранулирования опилок ЛГ-500 от компании АЛБ Групп с производительностью 500 кг в час.

Измельчение

Начальный этап производства – дробление сырья. Для этого используется дробилка роторная пневматическая или молотковая дробилка для древесины. Роторная дробилка (ДРП) отличается удобной пневматической системой забора и выгрузки материала, для ее работы не требуется подключать конвейеры для сыпучих материалов.

Начальный этап производства – дробление сырья. Для этого используется дробилка роторная пневматическая или молотковая дробилка для древесины. Роторная дробилка (ДРП) отличается удобной пневматической системой забора и выгрузки материала, для ее работы не требуется подключать конвейеры для сыпучих материалов.

Молотковая дробилка опережает роторную по производительности, поскольку ее мощность расходуется только на измельчение, тогда как ДРП расходует часть мощности на работу пневмосистемы.

Дробилка ДРП измельчает опилки ножами-билами, закрепленными на роторе. В камере установлено сито с отверстиями, через которые проходят частицы нужного размера. Они подаются через пневмошланг напрямую в циклон и затем в бункер-ворошитель.

Дробилка ДРП 18,5 – 141 000 руб

Аспирация

Циклон необходим для того, чтобы воздух в помещении не наполнялся древесной пылью. Эти микрочастицы образуются во время измельчения. Циклон БЦР отделяет древесную муку от потока воздуха. Устройство устанавливается над бункером на стальной раме.

Циклон необходим для того, чтобы воздух в помещении не наполнялся древесной пылью. Эти микрочастицы образуются во время измельчения. Циклон БЦР отделяет древесную муку от потока воздуха. Устройство устанавливается над бункером на стальной раме.

Циклон БЦР -675 – 29 000 руб

Рама циклона – 12 000 руб

Оперативное накопление

После очистки воздуха поток сырья попадает в бункер-ворошитель. Это цилиндрическая камера с перемешивающим механизмом на дне, его работа препятствует слеживанию массы. Бункер равномерно подает измельченные опилки в приемный бункер гранулятора.

После очистки воздуха поток сырья попадает в бункер-ворошитель. Это цилиндрическая камера с перемешивающим механизмом на дне, его работа препятствует слеживанию массы. Бункер равномерно подает измельченные опилки в приемный бункер гранулятора.

Гранулирование

Гранулятор – основа пеллетного производства. Попадая в приемный бункер гранулятора, сырье при помощи шнекового податчика перемещается в смеситель, где происходит поверхностное увлажнение водой. Затем опилки поступают в рабочую камеру, где они зажимаются между пресс-вальцами и поверхностью вращающейся кольцевой матрицы. Под давлением гранулы проходят через отверстия матрицы и обламываются снаружи статичным ножом.

Гранулятор – основа пеллетного производства. Попадая в приемный бункер гранулятора, сырье при помощи шнекового податчика перемещается в смеситель, где происходит поверхностное увлажнение водой. Затем опилки поступают в рабочую камеру, где они зажимаются между пресс-вальцами и поверхностью вращающейся кольцевой матрицы. Под давлением гранулы проходят через отверстия матрицы и обламываются снаружи статичным ножом.

Гранулятор ОГМ 0.8 и 1.5 – простое и надежное оборудование для производства пеллет из опилок, которое обеспечивает качественное прессование. Аппарат подключается к пульту управления. Аналогичный контроллер устанавливается для всей остальной линии.

Пульт управления ОГМ с комплектующими Schneider Electric – 125 000 руб.

Пульт управления ПУ-ЛГ-500 (Schneider Electric) – 135 000 руб

Охлаждение

Как уже говорилось, для получения качественного продукта необходимо охлаждать гранулы. Для этого они из гранулятора поступают на ленточный скребковый конвейер, который доставляет их к колонне охлаждения. Внутри колонны продукт охлаждается при помощи воздушных потоков, отсеивается мелкая фракция, которая затем повторно отправляется на гранулирование. Охлажденные гранулы подаются транспортером на узел фасовки.

Как уже говорилось, для получения качественного продукта необходимо охлаждать гранулы. Для этого они из гранулятора поступают на ленточный скребковый конвейер, который доставляет их к колонне охлаждения. Внутри колонны продукт охлаждается при помощи воздушных потоков, отсеивается мелкая фракция, которая затем повторно отправляется на гранулирование. Охлажденные гранулы подаются транспортером на узел фасовки.

Конвейер КЛС-300-6 – 119 000 руб

Конвейер КЛС-300-4 – 101 000 руб

Фасовка

Популярное решение для фасовки топливных пеллет – биг-бэги. Они закрепляется на раме, а внизу установлены платформенные весы, контролирующие заполнение мешка.

Популярное решение для фасовки топливных пеллет – биг-бэги. Они закрепляется на раме, а внизу установлены платформенные весы, контролирующие заполнение мешка.

Рама для биг-бэга – 25 000 руб

Весы платворменные – 66 000 руб

При сложении стоимости всего оборудования для производства пеллет из опилок цена линии на 500 кг / час составляет 2 701 000 рублей.

Обратитесь в АЛБ Групп в контактной форме сайта и получите прайс-лист и коммерческое предложение на линии производства топливных пеллет из опилок и стружки.

Когда может понадобиться дополнительное оборудование?

Часто на предприятиях присутствуют отходы разного типа. К стружке и опилкам может добавиться горбыль, баланс древесины, тонкомер, некондиционные изделия. Такие материалы нужно предварительно измельчать до фракции длиной до 3,5 см. С этой задачей справляются барабанные и дисковые рубительные машины.

Перед организацией производства следует проанализировать, все ли отходы на предприятии однородны, и стоит ли ориентироваться только на опил. Если крупных отходов бывает много, то есть смысл приобрести рубильную машину.

Если вы работаете с древесиной влажностью выше 15%, то для полноценного производства пеллет потребуется сушильный комплекс. Обычно он состоит из сушильного барабана АВМ и топочного блока или теплогенератора. Такие комплексы значительно повышают стоимость всей линии – до 2 раз.

Пеллетное оборудование от в АЛБ Групп

В АЛБ Групп вы можете купить оборудование для производства пеллет из опилок европейского уровня по российским ценам. Мы организуем линии любой сложности: от базового комплекса по грануляции опилок влажностью 8-12% до крупного пеллетного завода, работающего с разными типами сырья. Также мы поставляем отдельные агрегаты – дробилки, грануляторы, транспортеры и др.

Почему стоит заказать пеллетное оборудование у нас?

По средним российским расценкам мы предлагаем европейский уровень техники. За те же цены, что у наших конкурентов, вы получаете совсем другой сервис и отменное качество. Оцените работу нашего оборудования в разделе видео!

Мы ведем собственное производство, поэтому вы всегда вовремя получите нужные запасные части. Этот момент важен, чтобы производство не простаивало, а качество пеллет было постоянным.

Мы гарантируем стабильную производительность оборудования на вашем типе сырья. Выводим комплекс на тот объем производства, который необходим Заказчику.

В АЛБ Групп вы получаете консультации и поддержку от опытных инженеров, которые знают нюансы гранулирования различного сырья. Наши монтажники и наладчики успешно выполняли проекты в России и за рубежом.

Задайте вопросы об оборудовании прямо сейчас в форме обратной связи или по телефону +7 (831) 211-94-85. Мы быстро предоставим Вам нужную информацию!

© 2017 Компания «ALB Group»

Российский производитель и поставщик оборудования для изготовления пеллет и комбикорма

603141, г. Нижний Новгород,

ул. Ларина, 12, офис 318

115191, Россия, г. Москва,

Духовской переулок, д. 17, офис 12А

Линия производства пеллет Плюсы и минусы

Сегодня настало время изменений в лесопромышленной сфере. Новые правила и законы диктуют, чтобы деревообрабатывающие и лесопильные предприятия осваивали безотходное и экологически безопасное производство, при этом имея большую экономическую выгоду.

А главной задачей промышленников является создание и развитие импортозамещающего производства.

Что особенного в пеллетах и линиях их изготавливающих?

Мы хотим представить Вам линии производства пеллет и рассказать о всех нюансах в этом секторе.

Все знают что такое пеллеты, хотя появились они на нашем рынке совсем недавно.

Это топливные гранулы, а вернее, экологически чистое топливо, которое производят из торфа, отходов древесины, остатков сельхозпродукции.

Линии для производства пеллет изготавливают из высокопрочной стали.

Основной их функцией является переработка низкосортного сырья.

Если использовать линии по производству пеллет на деревообрабатывающем предприятии, то за счет этого:

снижается начальная стоимость древесины;

повышается рентабельность производства;

отпадает проблема утилизации отходов.

К 2022 году наше правительство готовится принять закон об обязательной утилизации и переработке древесных отходов.

В странах Европы и Азии этот закон действует уже давно. Поэтому сегодня, как никогда, становится актуальной переработка вторсырья.

Линии могут перерабатывать любое сырье. Отходы древесины, торф, солому, бумагу, навоз, твердые бытовые отходы, шелуху подсолнечника и гречихи, жмых от хмеля на пивном производстве и многое другое – все это идет в переработку.

На выходе получается ценная продукция, которую можно реализовать по хорошим ценам.

Но чтобы продукция была качественной, необходимо соблюдать технологию производства.

Этапы работы линий гранулирования

Стандартное производство пеллет предусматривает несколько этапов.

- На начальной стадии сырье должно сортироваться. Некоторые остатки не могут быть использованы для гранулирования. В основном, это кора, которая при сжигании выделяет много серы, тем самым портя качество пеллет.

- Затем отходы отправляют в сушильную камеру. Там достигается влажность 10-12%. Иначе топливные гранулы не будут иметь нужной плотности, от которой зависит коэффициент теплоотдачи.

- Рассортированное и высушенное сырье поступает в пресс-гранулятор. Здесь процесс происходит при высоком давлении и при высоких температурах.

- Чтобы пеллеты получились высокой плотности, необходимо их отправить в камеру охлаждения.

- Продукция фасуется и отправляется по назначению.

Это краткое описание производства. Но основа производства пеллет и гранул везде одинаковая.

Если рассматривать рынок сбыта топливных гранул, то их можно реализовывать как на внутреннем рынке, так и на внешнем.

При росте промышленной индустрии и проблемах экологии, в странах Европы и Азии постоянно увеличивается спрос на пеллеты. Там их используют в промышленных целях, для выработки тепловой и электроэнергии как экологически чистое топливо.

В России, деревообрабатывающие предприятия, которые уже перешли на безотходное производство, выпускают этот вид топлива и экспортируют его за границу.

Это все плюсы и положительные качества линий производства пеллет.

А есть ли минусы и скрытые недостатки?

В каждом бизнесе есть свои подводные камни.

И в этом случае есть некоторые тонкости.

Линии гранулирования, так же как и любое другое оборудование, требуют соблюдения некоторых правил при эксплуатации:

устанавливая линии, необходимо учитывать технические возможности(водоснабжение, электроснабжение, размер помещения и др.);

определить, какой вид сырья вы собираетесь перерабатывать, потому что от этого зависит настраиваемая мощность грануляторов, матриц и многих других комплектующих;

загружаемое сырье не должно превышать 80% влажности, иначе производительность линии при этом уменьшится;

сырье для пеллет и гранул не должно иметь больших загрязнений(кора повышает зольность продукции и снижает ее качество).

Что касается сбыта, то как мы уже говорили, готовую продукцию можно реализовывать как в России, так и в других странах. На сегодняшний день 90% производимых в России пеллет импортируется в страны Европы и Азии.

По заявлению агентства Hawkins Right, спрос на топливные пеллеты к 2021 году может вырасти до 20.1 миллионов тонн.

Естественно, что при отправке пеллет за рубеж, необходимо их сертифицировать. А отличный продукт можно получить только на максимально качественном и проверенном оборудовании.

Естественно, что при отправке пеллет за рубеж, необходимо их сертифицировать. А отличный продукт можно получить только на максимально качественном и проверенном оборудовании.

Если Вы решите производить качественную продукцию, наладить свой бизнес производства пеллет и заказать линию грануляции на заводе Pellet-Park(г. Киров), Вам обязательно помогут с процессом сертификации продукта и обеспечат поддержкой.

Все подробности можете узнать на нашем сайте:

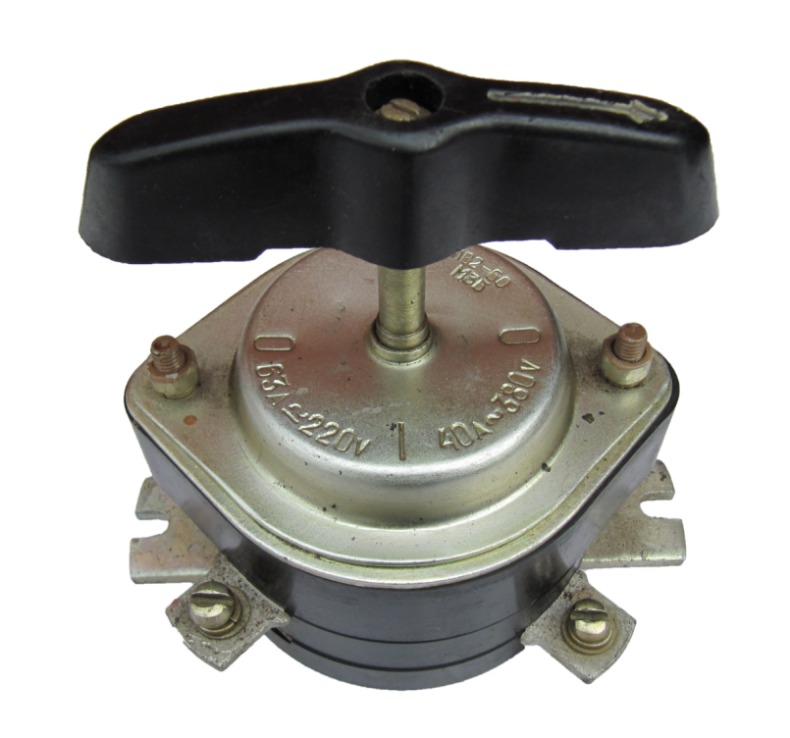

Что такое пакетный выключатель — где используется и зачем нужен? Маркировка, современные аналоги и подробная схема подключения

Прибор для переключения системы электроэнергии называется пакетным выключателем. Является распространенным прибором, который находится в ГРЩ на вводе в квартиру.

Также пакетный выключатель используется в устройствах с переменным током, в приборах управления, т.е. во всех устройствах, где требуется вмешательство человека.

Для жилищ рубильник используется уже в современном дизайне, обеспечивая дополнительной электроэнергией при сбоях в сети.Пакетный выключатель немного усовершенствовали, сделав из него устройство с автоматическим выключением системы.

Содержимое обзора

Пакетный выключатель

До недавних пор рубильники и пакетные выключатели использовались для переключения электрической системы ручным методом.

Теперь это все делается автоматически. Оборудование применяется из расчета мощности подачи напряжения:

- 100 А – 220 В;

- 60 А – 380 В;

- 440 – 660 В.

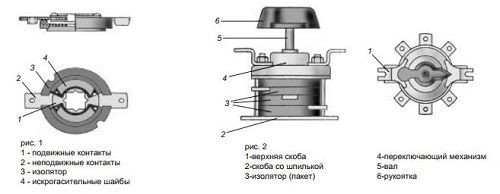

Пакетный выключатель представляет собой механизм с поворотным устройством в виде рычага. Прибор выпускается в виде небольшой емкости с рукояткой и выводами клемм. Внутренняя часть устройства заполнена контактами и механизмами для переключения.

Сама корпусная часть состоит из изолированных шайб, соединенных болтами. В старых домах еще сохранились образцы, выпускаемые в СССР.

Особенность прибора

Принцип работы пакетного выключателя заключается в разъединении контактов. Прибор устанавливается в помещениях в специальных ящиках. Предназначается для перекрытия электроэнергии с вводного в помещение привода. Переключаются цепи только ручным способом.

Для отключения энергопитания на производстве – это просто идеальный вариант. Пакетный выключатель отключают вручную, поворачивая рубильник в щитке.

- Работа с устройством не займет много времени. Главное знать условные обозначения на приборе, где > – включение, > означает выключение.

- При смыкании цепи рубильник поворачивают на 90 С, оставляя на отметке >, при размыкании устройство устанавливается на >.

- Согласно ГОСТу оборудование обозначается, как механизм разъединения цепи с необходимым количеством полюсов, которые связываются механически.

Для чего нужны

Предназначение данного устройства:

- Ящики для электрических автоматов. Контролируют нагрузку, выключая сеть;

- На подстанциях. Для пультов управления. Удобное снятие показаний;

- Для электросиловой техники. Контролирование деятельности кранов и экскаваторов.

Нюансы прибора

Главная особенность пакетного выключателя – это то, что он является ручным устройством. Для выключения и включения прибора используется рукоять, которая требует приложить немалую силу для начала работы пакетника.

В основном используется на коммерческих предприятиях, требующих ручного метода при переключении прибора.

Пакетник еще можно обнаружить в старых домах. В новых жилищах уже вовсю используются автоматические выключатели.

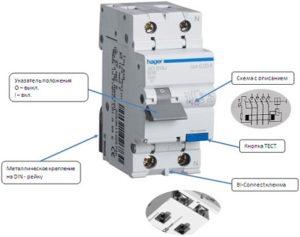

Какое устройство лучше

Выбирая между пакетником и АВ, стоит отдать предпочтение автоматическому выключателю. Потому как АВ сам среагирует в случае перегрузки сети (автоматическое отключение) и его можно переключать вручную (размыкать цепи).

Сравнительная характеристика этих двух приборов:

- Пакетный выключатель. Представляет собой устройство выполняющее только коммутацию. Переключение прибора только ручным методом. Прикрепляется к корпусу щитка винтами;

- АВ. Защищает сеть от любых перегрузок. Состоит из теплового и электромагнитного устройства. Включается ручным способом. Отключается без применения автоматики и механическим путем. Крепление – на DIN планку защелкиванием и при помощи винтиков.

На какие виды делится прибор

Виды пакетных выключателей представлены в списке ниже:

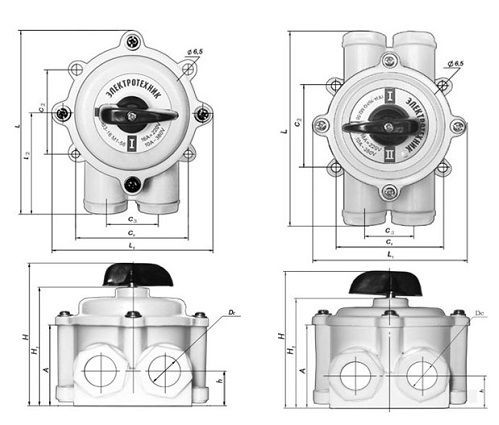

- Открытые устройства. Имеют первый уровень защиты. Устанавливаются исключительно в сухих пространствах, избегая даже малейшего присутствия влаги и пыли. Для таких устройств необходимы железные ящики и щиты;

- Защищенные приборы. Не требуют установки в зоне электрического щитка. Пакетник находится в пластиковом устройстве. Это исключает любое попадание грязи и воды;

- Герметичные устройства. Состоят из алюминиевого сплава, являясь лучшей защитой для пакетного выключателя. Устройства не бояться влаги и открытых пространств.

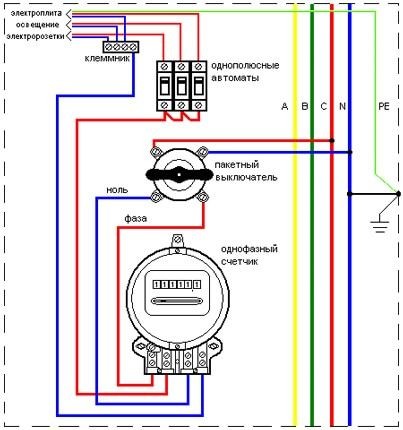

Как подключить пакетный выключатель

Схема пакетного выключателя выглядит следующим образом: вместо этого устройства устанавливают Автоматический выключатель именно перед счетчиком, обесточивая сеть для работы с прибором учета. АВ имеет свои нюансы при подключении к единичной фазе счетчика.

Для начала проводка защищается и закрепляется в винтах рубильной системы. При этом провода отодвигают на некоторое расстояние друг от друга или их концы сворачивают в кольца. Важно! Пакетный выключатель соединяется только с разрывом проводника.

При наличии заземления, пакетник подключается нулевым приводом. Который не является рабочим кабелем.

Трехфазная сеть особенна тем, АВ имеет два положения. Первое – фазы находятся в замкнутом или разомкнутом состоянии, провода соединяются с клеммами с одной стороны, соблюдая правильную очередность фаз. Второе – провода нагрузки прикрепляются с противоположной стороны, соблюдая диагональную противоположность.

Важно помнить о том, что пакетные выключатели необходимы там, где требуется частая смена электроэнергии. Прибор прослужит достаточно долго при среднем количестве включений и переключений.

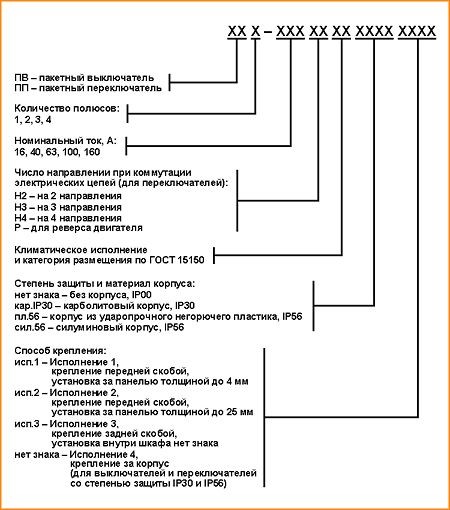

Маркировка прибора

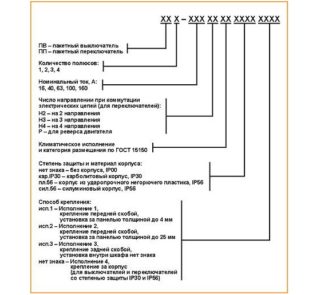

Маркировочные обозначения пакетников существенно различаются и обозначаются специальной символикой. Которая выглядит следующим образом ХХ Х – ХХХ ХХ ХХ ХХХХ ХХХХ.

- ХХ обозначает тип прибора;

- ПВ – выключение пакетника;

- ПП – переключатель устройства;

- Х обозначает систему полюсов;

- ХХХ. Значение наибольшего напряжения;

- ХХ. Обозначение переключателя с направлениями цепи. Они обозначаются –Н 2-Н 4;

- ХХ обозначает температуру при которой прибор может быть размещен по ГОСТ 15150;

- ХХХХ. Указывает на защищенность корпусной части оборудования и материал его изготовления;

- IP00 указывает на то, что защита не нужна;

- IP30 обозначает степень защиты с корпусом из карболита – кар.30;

- IP56 обозначает степень защиты с корпусной частью из негорючего материала – кар. 56;

- ХХХХ. Пакетный переключатель;

- Климатическая норма (У 1). Прикрепляется передней скобой за панельной частью до 4 мм. Приборы с таким креплением используются при умеренном климате на открытых пространствах;

- Климатическая норма 2 (У 2). Присоединяется передней скобой за панелью до 25 мм. Приборы устанавливаются под навесами;

- Исполнение 3 прикрепляется задней скобой внутри шкафа. Такое крепление необходимо для многоквартирных домов;

- Исполнение 4 обозначает, что прибор защищен. Прикрепляется при помощи предусмотренных частей в приборе. Устройства используются при неблагоприятном климате.

Пакетный автоматический выключатель

Для переключения нагрузки или ее полного отключения, в цепях переменного тока применяются специальные устройства. Одним из них является пакетник электрический или пакетный автоматический выключатель, использующийся в бытовых условиях. В настоящее время большинство пакетников заменены современными автоматическими защитными выключателями.

- Описание

- Для чего нужен пакетник

- Виды и назначение пакетников

- Устройство и принцип работы

- Маркировка пакетных выключателей

- Схема подключения пакетного выключателя

Описание

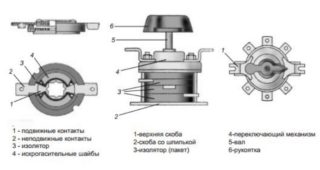

Все пакетные выключатели относятся к низковольтным электрическим приборам, осуществляющим коммутацию в электрических цепях. Конструктивно пакетный переключатель может иметь один, два или три полюса. В разговорной речи среди специалистов эти устройства также называются пакетниками.

Стандартный пакетный переключатель состоит из корпуса, рукоятки, переключающего механизма и контактной системы, включающей в себя подвижные и неподвижные контактные группы. Гашение электрической дуги, возникающей под нагрузкой во время коммутации, осуществляется пружинным механизмом быстрого переключения. Основное отличие пакетника от дифференциального автоматического выключателя заключается в невозможности его отключения от питающей сети. Когда возникают большие перепады напряжения, пакетник может просто сгореть.

Основными преимуществами этих устройств являются компактные размеры и наличие большого коммутационного ресурса. Они обеспечивают высокую степень электробезопасности при коммутационных операциях. Ранее малогабаритные пакетные переключатели устанавливались в каждой квартире или доме. В настоящее время им на замену приходят двух- или трехполюсные автоматические выключатели.

Для чего нужен пакетник

Пакетные выключатели или пакетники представляют собой устройства, используемые в системах, распределяющих и полностью отключающих электроэнергию в доме или квартире. Они предназначены для работы при невысоком напряжении в 440 вольт в сетях постоянного тока.

При использовании пакетников в сетях с переменным током, допустимое рабочее напряжение составляет уже 660 вольт. Существуют модели, предназначенные для контроля нагрузки в электрических цепях повышенной мощности.

Отключение прибора выполняется вручную, с помощью рычага. В результате, происходит переключение клемм, разъединение или соединение контактов. Пакетные выключатели устанавливаются в распределительных щитах и могут использоваться в качестве вводных выключателей.

Виды и назначение пакетников

Виды пакетных выключателей тесно связаны со степенью их защищенности. От данного фактора зависит и область применения того или иного устройства. Обычно они монтируются в железных щитках, ящиках и других наиболее подходящих местах. Пакетный переключатель совершенно не переносит пыли и отрицательно реагируют на повышенный уровень влажности. Негативное воздействие подобных факторов может привести к повреждению контактов.

Защищенный пакетный выключатель заключен в специальную оболочку, выполняющую функции корпуса прибора. В таком исполнении устройство может быть установлено вне электрического щита, поскольку конструкция обеспечивает надежную защиту от воздействия пыли и влаги. Повышается и электробезопасность, поскольку исключается возможность случайного прикосновения к токоведущим частям аппарата.

Существуют герметичные модели, изготовленные из алюминия и пластмассовых материалов. Это придает изделиям высокую прочность и повышает другие технические характеристики. Такие пакетники предназначены для эксплуатации даже в очень влажных помещениях. Нередко они используются на открытом воздухе, преимущественно в частных домах.

В зависимости от вида крепления, пакетники изготавливаются в нескольких вариантах:

- Вид 1. Крепление прибора находится за 4-х миллиметровой панелью и защелкивается с помощью передней скобки. Подключение внешних проводов осуществляется сзади.

- Вид 2. Размещение крепления выполнено за панелью, толщиной 24 мм. Для защелкивания используется передняя скобка. Соединение внешних проводов производится также с задней стороны.

- Вид 3. Крепление установлено внутри шкафа, фиксация выполняется с помощью задней скобки. Наружные провода подключаются спереди.

- Вид 4. Крепление пакетника выполняется непосредственно за корпус.

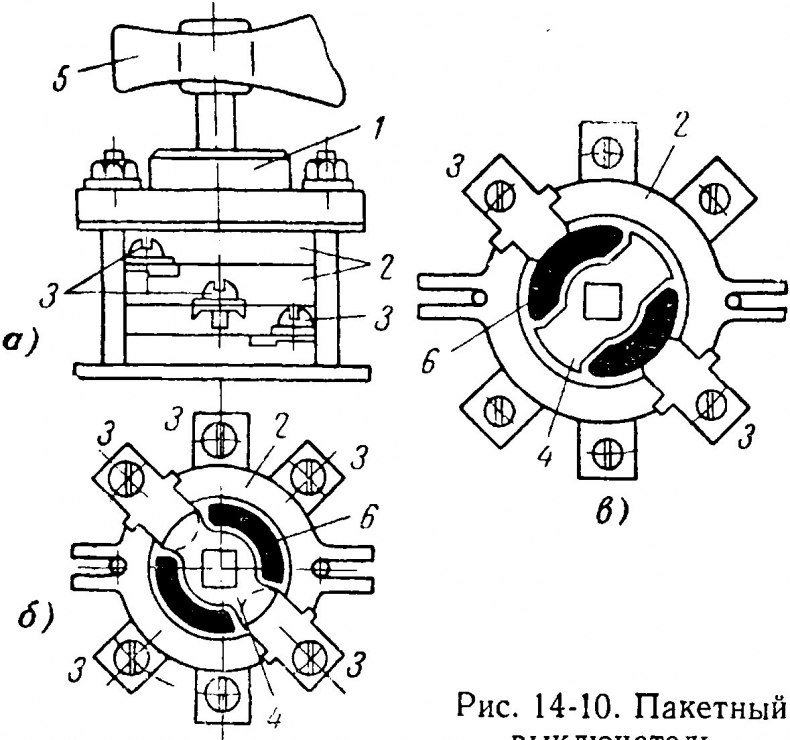

Устройство и принцип работы

Основное предназначение пакетных выключателей состоит в своевременном включении и выключении электрических контактов при работе на линиях с небольшим напряжением. Переменный ток имеет рабочее напряжение до 380 вольт, а постоянный – до 220 вольт. Значение рабочей частоты составляет 50 Гц и выше. Данные приборы не обеспечивают высокоэффективную защиту, однако из-за низкой стоимости, они пользуются высоким спросом у потребителей.

Пакетники оборудуются несколькими рабочими полюсами, которые обеспечивают включение соответствующего количества коммутационных пакетов со стационарными и двигающимися контактами. Стационарные контакты изготавливаются в форме ножей и устанавливаются в пластиковых шайбах. Движущиеся контакты фиксируются на изолированном поворотном штыре. Внешний вид пакетника напоминает небольшой бочонок с рукояткой и выводами для проводов. Скорость коммутации регулируется специально установленными пружинами, независимо от того, с какой скоростью вращается рукоятка.

Принцип работы устройства довольно простой. Когда рукоятка устанавливается в нужное положение, происходит натяжение пружины. Созданное усилие оказывает воздействие на пружинную шайбу, которая поворачивается до упора и переходит во включенное состояние. Фиксаторы, установленные на крышке, стабилизируют шайбу в определенном положении. Во время поворота шайбы срабатывают контакты, подключенные к ней, и электрический ток начинает поступать в сеть.

Пакетники имеют конструктивную особенность в виде выводов без изоляции, находящихся под напряжением при подключении к сети. Поэтому, до начала электромонтажных работ их нужно отключать, чтобы избежать поражения электротоком.

Маркировка пакетных выключателей

Каждому виду пакетных выключателей соответствует определенная маркировка. Стандартное обозначение устройства состоит из нескольких условных обозначений: П ПХ – ХХХ ХХ ХХ ХХХ Х.

Составные части маркировки означают следующее:

- П – соответствует серии, в данном случае это пакетный.

- П/В – значок переключателя или выключателя.

- Х – означает количество полюсов от 1 до 4.

- ХХХ – токовая характеристика в амперах.

- ХХ – количество положений при переключениях.

- ХХ – указывает на тип климатического исполнения. Прибор может быть открытого или закрытого типа, герметичным или кулачковым. Эти данные дублируются в сертификате соответствия или в техническом паспорте.

- ХХХ – степень защиты.

- Х – соответствует способу установки.

Схема подключения пакетного выключателя

Перед подключение провода зачищаются на определенную длину и закрепляются в винтовых зажимах пакетного выключателя. Некоторые модели требуют, чтобы концы проводов были скручены в колечки для установки под винт. Непосредственное подключение осуществляется в разрыв только фазного провода.

В зависимости от электрической сети, применяются различные схемы подключения. Если используется трехфазная сеть, провода подключаются к полюсам с одной стороны прибора с соблюдением очередности фаз. С другой стороны выключателя подключаются провода нагрузки в той же очередности, только с соблюдением диагональной противоположности. В этом случае пакетный выключатель имеет только два положения: все фазы либо разорваны, либо замкнуты.

Если электрический пакетник подключается в двухфазную сеть, в этом случае можно воспользоваться только двумя контактами из имеющихся трех. Столько же контактов задействовано и в однофазной сети. В обоих случаях выполняется подключение фазного и нулевого провода к соответствующим контактам. Пакетный выключатель также будет работать только в двух положениях – включенном и выключенном.

При наличии заземляющего контакта, расположенного на корпусе прибора, выполняется устройство заземления отдельным проводом земли или зануления – отдельным нулевым проводом, не являющимся рабочим нулем. Чаще всего подключенный переключатель устанавливается в распределительный щит с использованием DIN-рейки. Надежное крепление гарантирует надежную и долговечную эксплуатацию прибора.

Как подключить пакетник

Дифференциальный автоматический выключатель

Конструкционные особенности и виды электрических пакетных выключателей

В старых домах, построенных еще во времена СССР, в квартирах непосредственно под электросчетчиком располагался пакетный выключатель или попросту – пакетник. У некоторых хозяев этот прибор все еще исправно работает, используется по своему прямому назначению. С помощью электропакетников фазное напряжение и нуль подключаются к электросчетчику и далее через линейные автоматы разводятся по всей квартире. Это устройство дублирует функции вводного автоматического выключателя, что позволяет отказаться от его установки в щите, подключая фазу и нуль непосредственно к клеммам счетчика.

- Что такое пакетный выключатель

- Классификация и маркировка

- Конструктивные особенности

- Достоинства и недостатки

- Обновленные аналоги прибора

- УЗО и автомат

- Дифавтомат

- Контактор (мощное э/м реле)

Что такое пакетный выключатель

Пакетный переключатель ПП 2-40/Н2 М1 сил. IP56 EKF PROxima

Несмотря на кажущуюся архаичность, пакетный переключатель по-прежнему применяется в электрических цепях. По своему устройству – это чисто механическое приспособление, управляемое вручную с некоторым усилием. Сложность его коммутации объясняется мощными пружинами, фиксирующими подвижную часть в каждом из рабочих положений.

При его повороте в любую сторону замыкаются две группы механических контактов, а при дальнейшем полуповороте – они же размыкаются. При подключении квартиры, например, одна пара соединителей разрывает (замыкает) цепь подачи фазы на электросчетчик. Одновременно с этим вторая пара делает то же самое с нулевой жилой. Поэтому по своей схеме и функциональному назначению пакетник, устанавливаемый перед электросчетчиком, по сути является вводным устройством.

Классификация и маркировка

Пакетник в герметизированном корпусе

Известные образцы пакетников различаются по следующим характеристическим признакам:

- по способу присоединения подводящих проводников;

- по уровню климатической защищенности;

- по особенностям переключающего механизма.

В соответствии с местом подсоединения проводов такой коммутатор имеет два исполнения: с передним или задним подключением. По степени защищенности внутренних пространств различают открытые модели, а также частично или полностью герметичные изделия. По особенностям конструкции переключающие механизмы подразделяются на пакетные устройства (кулачковые) и барабанного типа.

Независимо от исполнения такие выключатели обладают практически схожими техническими параметрами и имеют одни и те же недостатки. Например, ресурс пружинного механизма большинства моделей составляет не более 103 коммутаций.

Существуют износостойкие образцы, рассчитанные на более широкий диапазон переключений (200-1000). Основное условие продления рабочего ресурса контактных пружин – частота их использования не должна превышать 50 раз в течение часа.

При маркировке изделий этого класса применяются следующие буквенные и цифровые обозначения:

- наличие значка «В» означает выключатель;

- если на корпусе имеется знак «П» – это значит переключатель (или пакетный);

- буква «Г» означает герметичный;

- цифры 1-4 соответствуют количеству полюсов;

- «Н» – направление с положениями 2, 3, 4, а «Р» – это реверс.

В обозначении прибора обязательно указывается степень защищенности, а также тип, особенности установки и номинальный ток. На некоторых моделях наносятся значки, свидетельствующие о материале корпуса изделия: термостойкий пластик или силумин.

Конструктивные особенности

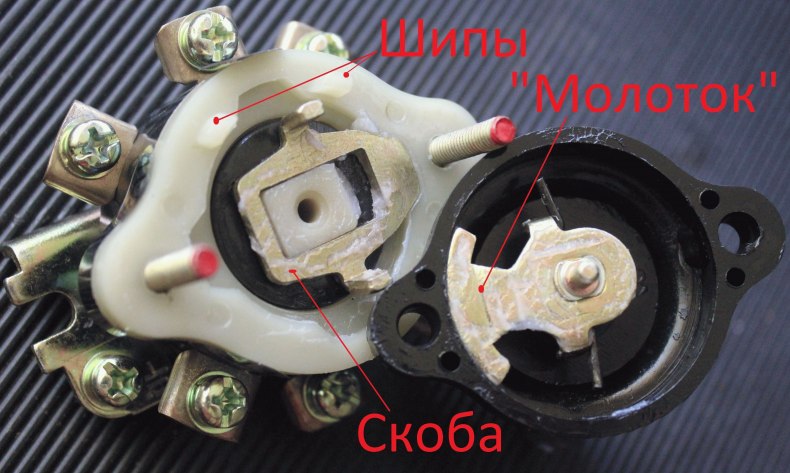

Конструкция пакетного выключателя

Устроены пакетники электрические очень просто. В их состав входят следующие узлы:

- корпус изделия;

- контактная механическая группа;

- механизм переключения;

- поворотная ручка.

При рассмотрении деталей переключателя следует учитывать его исполнение, согласно которому он может быть кулачковым или дисковым. Рабочие узлы первой из этих модификаций имеют неподвижные контакты, фиксируемые на квадратной изолированной от корпуса подложке. Подвижный узел контактной группы выполнен в виде ножей, вдвигаемых и выдвигаемых при коммутации посредством рукояти, управляемой вручную.

Разнообразие пакетных выключателей

Корпус электропакетника автомата выполнен в виде сборной конструкции, состоящей из электроизоляционных шайб, скрепленных между собой посредством шпилек особой формы. При введении ножей контактные клеммы входят в подпружиненные пазы переключающего механизма. При повороте рукояти на одну четверть оборота неподвижные и подвижные части выключателя замыкаются между собой. Их ход ограничивается специальным упором, имеющимся на крышке прибора.

Дисковый выключатель в отличие от рассмотренного кулачкового механизма работает по другому принципу. Он включается и выключается одним поворотом ручки управления строго на 90 градусов. Спецификой этого устройства является расположение управляющей рукояти, которая всегда находится в одном из двух положений (это в принципе отличает его от кулачковой разновидности).

Пакетные выключатели в распределительном щите в подъезде многоэтажного дома

Благодаря простоте механизма, а также сравнительному удобству коммутации пакетные переключатели и выключатели по-прежнему широко применяются в следующих сферах:

- в качестве коммутаторов ввода;

- для переключения управляющих цепочек;

- как чисто распределительные коммутационные устройства;

- в пусковых цепях электродвигателей различного назначения (в вентиляционных системах, например).

Известно несколько разновидностей пакетных автоматов, рассчитанных на эксплуатацию в самых различных климатических условиях, включая взрывозащищенное исполнение. Они устанавливаются в особо влажных помещениях, а также в предусмотренных проектом застройки технологических нишах и вводных щитках.

Достоинства и недостатки

Из-за изношенных пакетных выключателей случаются короткие замыкания

Привлекательность коммутирующих устройств объясняется целым рядом их достоинств:

- компактность, существенно упрощающая установку прибора и удобство его эксплуатации;

- быстрое гашение электрической дуги в пакетниках электрических 380В трехфазных, объясняемое рациональной конструкцией рабочей камеры;

- простота обслуживания;

- механическая устойчивость;

- универсальность применения.

Пакетники способны работать в условиях сильных перепадов температур (в диапазоне от -40 до 70 градусов). Изделия с герметизированным корпусом надежно защищены от пыли и влаги.

К недостаткам относят малый ресурс по числу максимальных переключений и полную непригодность к ремонту. При поломке они просто заменяются новыми изделиями.

Обновленные аналоги прибора

Пакетник автомат GB2-CB12 6A

Устаревшие модели пакетников, устанавливаемых в электрощитах, повсеместно заменяются более удобными и надежными в работе автоматами. Это связано с тем, что изменились требования к эффективности работы таких приборов. Они должны совмещать возможности УЗО, простых и дифференциальных автоматов, а иногда и контакторов при установке в силовых цепях 380 Вольт. Перед тем как подключать защитное устройство потребуется ознакомиться с особенностями каждой из обозначенных функций.

УЗО и автомат

При работе в режиме УЗО прибор гарантирует защиту человека от поражения высоким напряжением. Он реагирует на разностный ток, возникающий при появлении утечек в аварийных цепях, способных привести к КЗ, а также возгоранию электропроводки. В опасной ситуации устройство просто отключает электрическую сеть и предотвращает дальнейшее развитие нежелательных событий. Для контроля его работоспособности на корпусе имеется специальная кнопка с обозначением «Тест».

Пакетники автоматы сегодня полностью вытеснили выключатели старого образца. Они выполняют аналогичные функции, но более удобны в эксплуатации, долговечны и отличаются повышенной износостойкостью. При правильном использовании они способны селективно выполнять свои функции, гарантируя быстрое отключение опасной цепи с минимальной задержкой по времени.

Дифавтомат

Дифавтомат – это универсальный прибор, совмещающий в себе функции УЗО и обычного АВ. Он полностью заменяет пакетные выключатели, устанавливаемые не только в бытовых электросетях, но и на предприятиях. Иными словами дифавтомат – это «2 устройства в одном», объединенные в общем корпусе. Этот прибор хорошо справляется с обеими функциями, отличаясь небольшими габаритами и простой обращения.

Контактор (мощное э/м реле)

Контактор э/м КТ 6033Б 250А 220В

Приборы типа контакторов используются при необходимости коммутации электрических цепей с токами до сотен Ампер. Особенность этих устройств – возможность управления режимами переключения на удаленных расстояниях. Электромагнитные реле не реагируют на токи утечки, поскольку рассчитаны только на номинальные их значения. Этим они существенно отличаются от обычных автоматических выключателей. Такие приборы традиционно устанавливаются в механизмах лифтов, в электрических транспортных средствах, а также в промышленном оборудовании.

В современных условиях устанавливать устаревшие модели пакетных выключателей на место вводных автоматов не имеет смысла. Для этих целей лучше подходят надежные и удобные в эксплуатации автоматические приборы, отличающиеся повышенной функциональностью. Однако эта марка коммутирующих устройств незаменима в других местах, где требуется вручную снимать электропитание при проведении монтажных операций, например.