Что такое пиролиз отходов

«Пиролиз» – волшебное слово. Давно известный метод термо-химического разложения различных веществ, позволяющий из отходов получить полезный продукт.

Что такое пиролиз – описание процесса пиролиза

Пиролиз (дегазация, сжигание или сухая дистилляция) давно известен. В целом этот процесс объясняется как термо-химическое расщепление углеродсодержащих соединений. Высокие температуры (от 200 до 900 градусов) создают разрыв связи между молекулами, сложные соединения распадаются на простые. При этом образуются разные новые элементы. Отличительная черта процесса – возможность реакции без добавления кислорода. Если же используется кислородсодержащее топливо, например, древесина, то трудно избежать процессов окисления.

Продуктами реакции расщепления являются газы, жидкости, а также твердые вещества. Большую долю часто составляет, так называемый, пиролизный газ. Если он конденсируется на холодных поверхностях, могут образоваться густые масла.

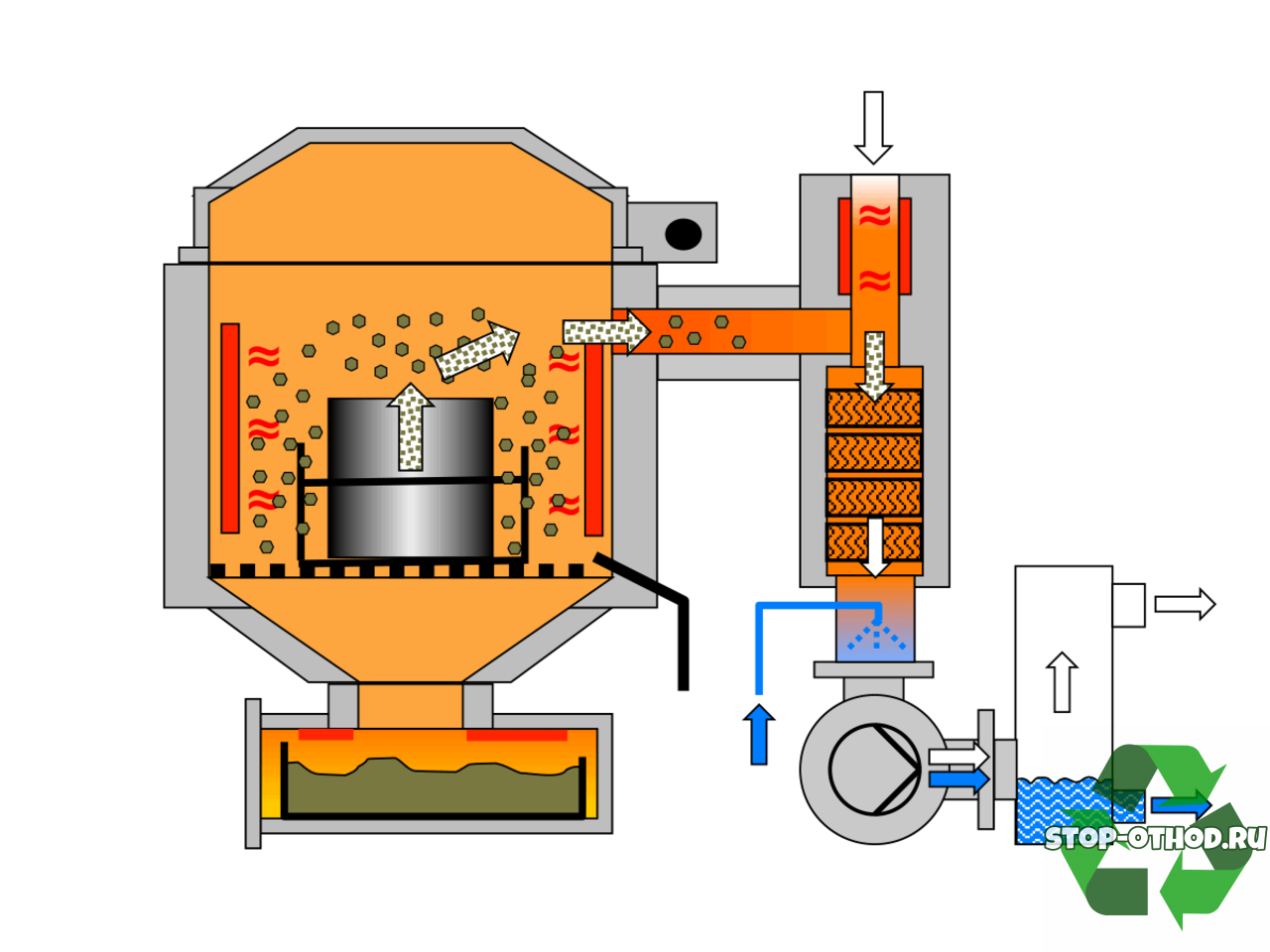

Для процесса используются специальные установки. Они содержат ряд технологического оборудования, но основой является реактор. Такие установки должны быть изготовлены специально для входного материала, который будет обрабатываться. То есть, если установка используется на заводе для переработки метана, то она отличается от устройства для пиролиза ТБО.

Виды пиролиза, причины их появления

Пиролиз известен достаточно давно. Впервые о нем упоминается как о процессе получения смолы из деревьев хвойных пород. Этой смолой обрабатывались материалы в кораблестроении. Затем уже стало использоваться сжигание древесины для добычи угля.

С развитием промышленности сухую дистилляцию начинают использовать с различными продуктами нефти и газа. В процессе изучения выясняется, что разные температурные режимы по-разному влияют на перерабатываемое сырье.

Всё это приводит к развитию пиролиза, позже к его классификации. Специалистами выделяется 2 основных варианта протекания процесса по форме нагрева:

- Окислительный, когда горячие газы проходят через пиролизный материал. Регулируя подачу кислорода, можно влиять на температуру и, следовательно, на реакцию.

- Сухой. Пиролизный материал находится в закрытом контейнере. Он нагревается снаружи и сам почти не содержит кислорода. То есть, происходит косвенное отопление. Таким образом, можно предотвратить сжигание и исчезновение пиролизных продуктов.

По продолжительности затраченного времени процесс коксования разделяют на медленный и быстрый. Также пиролиз разделяется по виду использованного сырья.

Способ переработки отходов сжиганием или сухой перегонкой развивается и исследуется. Изучается возможность добавления различных веществ. Новый вид пиролиза — каталитический.

Сухой пиролиз и его разновидности

Сухой пиролиз называют также сухая перегонка или коксование. Это термическое разложение горючих минералов и веществ (таких, как каменный уголь, нефть, природный газ и т.д.) без использования кислорода. Пиролизный газ, жидкая смесь, твердый углеродистый осадок – это исходные продукты проводимой реакции.

Процесс сухой перегонки проводится в реакторах с внешним и внутренним обогревом.

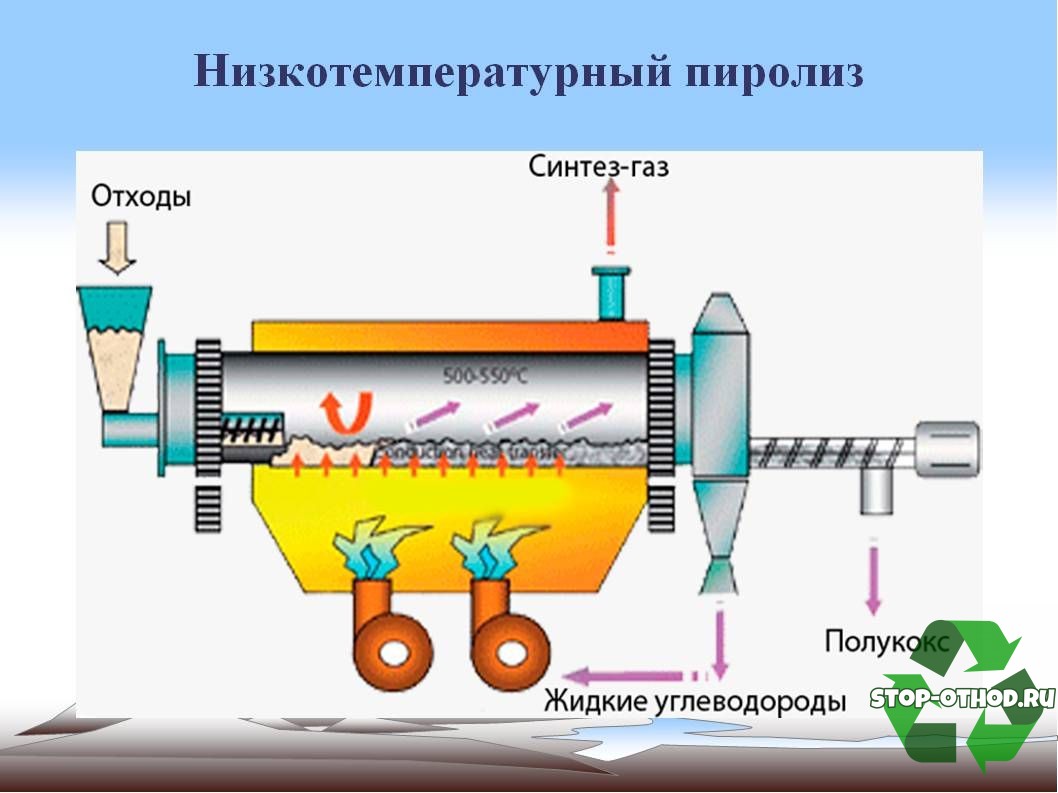

Выделяется 3 типа сухого пиролиза по температурным показателям. У каждого типа свои особенности.

| Название | Температурный диапазон | Выход продуктов | Для чего используется |

| «Полукоксование» | 400-500˚C | При использовании данного температурного режима выделяются в большом количестве как жидкие, так и твёрдые продукты, а также пиролизный газ с большой теплотой сгорания. | Вырабатывается первичная смола, источник мазута, бензина, синтетических масел и других химических веществ. Полукокс, например, — источник как энергетического, так и бытового топлива. |

| Пиролиз средних температур | 500-800˚С | Уменьшается теплота сгорания газа, но увеличивается его выход. Процесс производства твёрдого коксового остатка и жидких продуктов снижается. | Этот метод используется, когда необходимо производство пиролизного газа и твёрдых остатков. |

| Высокотемпературная сухая перегонка | 800-1050˚С | Количество жидких продуктов и твёрдого остатка минимально, а выход пиролизного газа с наименьшей теплотой сгорания максимально велик. | Получение высококачественного горючего газа, который может быть транспортирован на различные расстояния и использован как топливо. |

Вышеперечисленные типы реакции имеют свои положительные моменты. Так, при использовании высоких температур твердые отходы перерабатываются полностью. Из жидкости, образовавшейся на выходе, производят нефтепродукты. При использовании низкотемпературного метода вырабатывается меньше вредных окисей азота и серы. Отрицательным можно назвать то, что оборудование, а также его установка достаточно затратны.

Сухая перегонка полезна с экологической точки зрения. С помощью этого метода можно перерабатывать отходы, делать их безвредными, а также использовать в дальнейшем в производстве. Так решается актуальная сейчас для человечества проблема рационального потребления природных ресурсов и создания предприятий с малоотходным или безотходным производством.

Окислительный пиролиз

В процессе окислительного сжигания, в отличие от сухого, используется кислород, который смешивается с метаном. Часть сырья, которая подвергается обработке, сжигается, а оставшаяся часть нагревается за счёт выделившегося тепла. Данная реакция протекает при высоких температурах.

Этот метод широко используется в промышленности. Во-первых, многие отходы производства перерабатываются с помощью этого метода:

- Различные пластические массы,

- Влажные, пастообразные вещества,

- Шламы с большим содержанием жидкости,

- Металлический отбракованный материал,

- Использованные шины,

- Измельченные кабели,

- Солесодержащие и металлосодержащие отходы.

Во-вторых, окислительным способом обрабатывают землю, загрязненную маслами, мазутом и другими нефтепродуктами.

Устройства для проведения переработки – реакторы. Это могут быть многоподовые, вращающиеся барабанные реакторы, реакторы с псеводоожиженным слоем.

Виды пиролиза по типу сжигаемого материала

Сырье, используемое для переработки методом коксования, может быть различным. Ниже представлены самые распространенные виды пиролиза по типу сжигаемого материла.

Пиролиз древесины

Это один из самых первых методов сухой перегонки. В России он получил широкое распространение давно. Большие лесные массивы и холодные зимы способствовали развитию сухой переработки древесины.

Древесная смола и деготь, полученные путем сжигания древесины, являются древнейшими искусственными материалами. На протяжении нескольких веков они использовались для герметизации, а также в качестве клея. Давно известно производство древесного угля с помощью пиролиза. Дерево, подвергшееся воздействию высоких температур, разлагается, как и другое сырье на разные по состоянию вещества (газообразные, жидкие, твердые). Выделяемая при этом тепловая энергия как раз способствовала распространению и развитию сухой перегонки. Используются куски различных пород деревьев, чаще лиственных. Продукты, получаемые на выходе, широко используются в быту. Это может быть уголь древесный, метиловый спирт, кислота уксусная.

Пиролиз метана

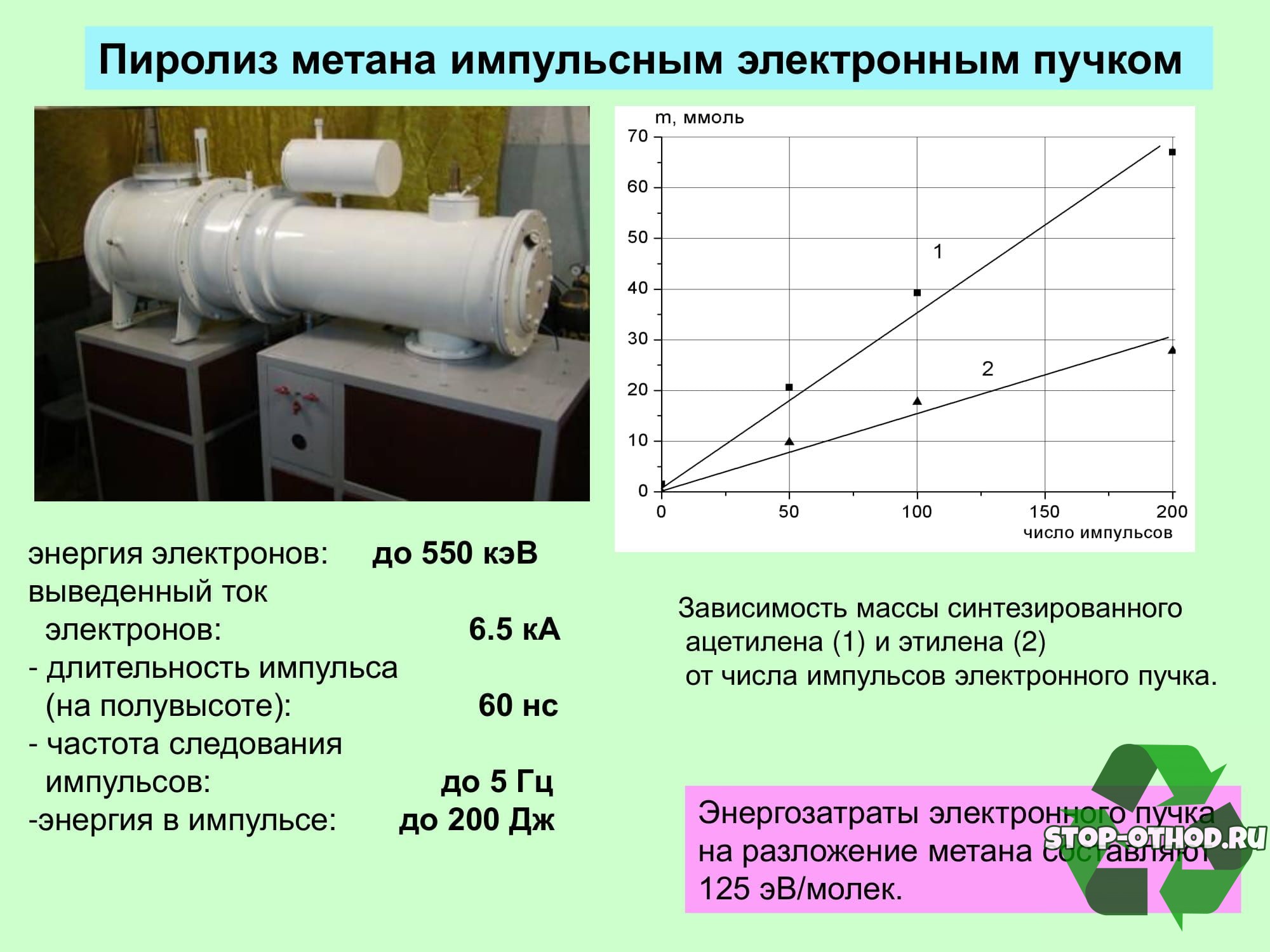

Процесс расщепления этого бесцветного газа требует высоких температур (свыше 1200˚С). Продукты, получившиеся при реакции разложения, подвергаются охлаждению. Пиролиз метана используют для производства ацетилена. Реакторы для переработки метана установлены на заводах, которые производят пластмассы, химических волокна, различные растворители. То есть продуктов на основе ацетилена. Также этот бесцветный горючий газ является исходным материалом для получения каучука.

Пиролиз твердых бытовых отходов

Переработка и утилизация ТБО была всегда одной из самых главных проблем человека в вопросах защиты окружающей среды. Пиролиз помогает ее решить. Данным методом могут перерабатываться почти все виды ТБО, даже те, которые не могут сжигаться. Пиролиз ТБО имеет много преимуществ перед другими методами:

- Отсутствует загрязнение среды.

- Минимальное количество отходов на выходе.

- Отсутствуют агрессивные вещества в продуктах реакции.

- Полученные при пиролизе продукты легко хранить, транспортировать, а также использовать в дальнейшем производстве.

Процесс утилизации и переработки ТБО имеет определенный алгоритм:

- Сортировка и просушка отходов.

- Перегонка сухим методом.

- Горение полученных остатков.

- Газификация.

Из вторсырья путем пиролиза можно получить такие полезные вещества как жидкое топливо, печное топливо. А также использовать его как источник тепловой энергии.

Пиролиз предельных углеводородов

Пиролиз углеводородов – это основной способ получения пропилена, этилена, бензола, бутилена. Реакция происходит в трубчатых печах при высокой температуре (800˚С).

Необходимость в пиролизных установках

В настоящее время человечество стремится к защите окружающей среды, сохранению экологии, разумному использованию всех ресурсов планеты. Безотходное производство, а также правильная утилизация мусора является приоритетным направлением. Пиролизные установки отвечают данным запросам. Предприятия, имеющие данные устройства получают целый ряд преимуществ:

- Эффективный метод утилизации мусора и других отходов ТБ.

- Отсутствие ядовитых летучих соединений при переработке химических веществ.

- Цикличный метод работы позволяет повторно использовать вторсырье. Это экономия энергетических ресурсов.

- Отсутствие производственных стоков, каких-либо выбросов в окружающую среду.

Пиролизные реакторы можно установить на любом заводе. Оборудование довольно компактно.

Внедрение метода на бытовом уровне

Самое распространенное использование метода в быту – это отопление помещений. Для этого используются пиролизные котлы. Они производят энергию благодаря сжиганию отходов. Но многие используют также дрова. Например, модель «Пиролиз 43» — популярна в России. Оборудование представляет собой два котла сжигания, с современной электроникой. Встроенная вентиляция защищает от перегрева. Это — экономичный, безопасный котел с минимальным количеством остаточных продуктов (золы, паров).

Производители духовок/духовых шкафов также делают ставки на пиролиз, используя его для функции самоочистки. При нагреве духовки до 600 градусов грязь внутри печи дегазируется, остается только углерод. Он опадает вниз, затем легко вытирается губкой после охлаждения. Отрицательным моментом, помимо больших затрат энергии, при этом будет то, что потребителю нужно удалить все телескопические удлинители перед процессом.

Также пиролиз помогает очистить решетку гриля. Для этого она просто помещается в огонь на несколько минут, пока не нагреется максимально. Затем грязь легко удаляется.

Пиролиз является реальной альтернативой сжиганию отходов. Это безопасный для экологии метод переработки сырья, получения тепловой энергии.

Установка пиролиза

Назначение

Пиролиз или паровой крекинг – это нефтехимический процесс, при котором насыщенные углеводороды распадаются на более мелкие, часто ненасыщенные, углеводороды. Это основной промышленный метод получения более легких олефинов, включая этилен и пропилен.

Этилен является одним из основных нефтехимических продуктов в мире, поскольку он является базой для синтеза многих химических веществ и продуктов. Мировое потребление этилена в 2018 году составило 164 млн тонн, а пропилена 106 млн тонн, бутадиена – 16 млн тонн. Согласно исследованиям, спрос на этилен будет расти на 3,3-3,4% ежегодно до 2025 года. В настоящее время паровой крекинг является преобладающей технологией производства этилена. Общая производственная мощность по всему миру составляет более 150 миллионов тонн в год.

Сырье и продукты

Современная мировая структура сырья пиролиза:

- этан — 27,6 % мас.

- сжиженные газы (пропан, бутан) — 14,0 % мас.

- прямогонный бензин (нафта) — 53,1 % мас.

- гидроочищенные керосино-газойлевые фракции — 5,3 % мас.

Нафта в основном является продуктом первичной переработки сырой нефти, в то время как этан более распространен в природном газе, сжиженные газы и газойли также могут являться продуктом первичной переработки нефти.

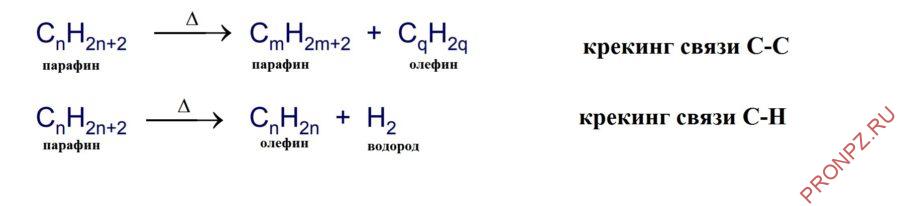

Химизм пиролиза

Процесс пиролиза протекает при очень высоких температурах, 750-900 °C, при давлении, близком к атмосферному. В этих условиях реакции крекинга одной или нескольких ковалентных углерод-углеродных (С-С) связей происходят по свободно радикальному механизму. Следовательно, образуется большее число более мелких молекул. Одновременно протекает реакция дегидрирования путем крекинга связи углерод-водород (С-Н).

Химизм пиролиза

Химизм пиролиза

- изомеризация,

- циклизация,

- полимеризация

- циклодегидрирование → образование кокса (полиароматический СН)

Водяной пар добавляется в сырье для уменьшения образования побочных продуктов.

Малое время пребывания сырья в реакционных трубах предотвращает значительную долю побочных реакций, особенно образование кокса.

Технологическая схема

Предварительный подогрев

Поток сырьевой нафты (поток П01) предварительно нагревают и смешивают с паром (С3) до достижения соотношения пара к нафте порядка 0,5 (мас.). Поскольку пар инертен (не вступает в реакцию с этаном или другими компонентами), его присутствие не приводит к образованию побочных продуктов. Поддержание пара в пределах 0,3-0,5 достаточно для снижения парциального давления, чтобы сохранить равновесие реакции по отношению к этилену и уменьшить обратное превращение в этан. Далее смесь нагревают до 500 ○ С (П2) и подают на крекинг.

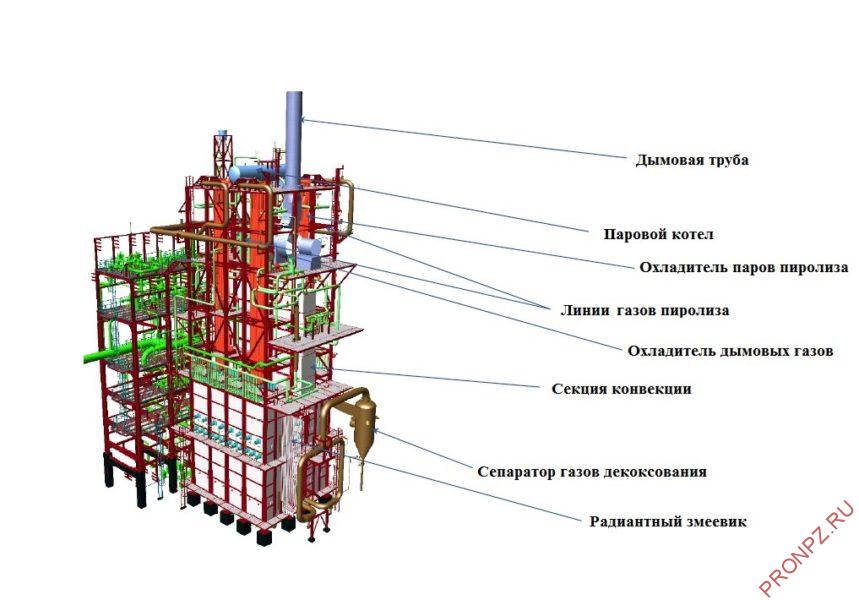

Печь пиролиза и блок захолаживания

Реакция крекинга проходит в змеевиках печи, где время пребывания сырья составляет порядка 0,6 с. Такое время выбирается с целью увеличить выход олефинов при режиме работы 850 °С и 1 бар. Продукты крекинга (которые выходят из печи при 850 °C в П3) охлаждаются до 230 °C (П4) путем производства пара высокого давления и низкого давления (ВД/НД) (С1 и С2) для выработки электроэнергии.

Типичная печь для проведения процесса пиролиза

Типичная печь для проведения процесса пиролиза

Газопродуктовая смесь захолаживается с помощью H2O и части жидкого продукта фр. С9+. В реакционной смеси присутствует значительное количество олефинов, которые легко подвергаются реакциям полимеризации и поликонденсации.

Квенчинг (квенч) – это технологический метод, который дает возможность быстро прекратить реакции крекинга с помощью подачи холодного сырья или охлажденного нефтепродукта в горячие продукты крекинга.

Блок фракционирования

Полученный газ (П5) охлаждается и подается в основную колонну фракционирования, где тяжелые компоненты (C9+) выходят с куба колонны (П8). Легкие компоненты (П6) с верха колонны сначала охлаждаются до температуры окружающей среды и направляются в сепаратор, где потоки газа и жидкости разделяются. Газовый поток (П07) сжимается в многоступенчатом компрессоре с промежуточным охлаждением до 3,1 МПа. В процессе компримирования газа с его последующим охлаждением образуется жидкая фаза, которая затем направляется в отпарную колонну для извлечения жидких ароматических углеводородов (П26).

Во время сжатия газа (обычно на последней стадии) газ очищают при помощи каустической соды (NaOH) для удаления кислых газов. Затем очищенный газ (П10) осушают с помощью цеолитов и направляют в секцию фракционирования установки пиролиза. Газ сначала охлаждают до температуры порядка минус 50 °С и подают в деметанизатор.

Деметанизатор

Деметанизатор – ректификационная колонна, предназначенная для выделения из смеси углеводородных компонентов или газового бензина в качестве ректификата метана. Применяются для удаления неконденсирующихся компонентов, содержание которых в реализуемой продукции ограничивается. Деметанизаторы работают при давлении 3,5-4,0 МПа, температуре в рефлюксной емкости от -60 до -90 °С.

Несконденсированные газы выходят из верхней части колонны. Далее газ проходит через турбодетандер, в результате чего его давление снижается до 0,1 МПа и газ охлаждается. Охлажденный поток газа используется для захолаживания сырья на входе в деметанизатор, после чего используется в качестве топлива в печи (Т1) и в котле (Т2).

Турбодетандер, является центробежной или осевой турбиной, проходя через которую сжатый газ высокого давления расширяется с высвобождением энергии, которая часто используется для приведения в действие компрессора или генератора.

Газ низкого давления на выходе из турбины имеет очень низкую температуру минус 150 °С или менее, в зависимости от рабочего давления и свойств газа.

Нижний продукт деметанизатора при давлении 2,6 МПа (П12) подается в деэтанизатор.

Деэтанизатор

Дистиллят деэтанизатора сначала направляется в реактор гидрирования, где ацетилен (C2H2) преобразуется в этилен. Затем смесь компонентов С2 разделяется в ректификационной колонне, работающей при давлении 1,8 МПа.

Кубовый продукт деэтанизатора подается в депропанизатор.

Депропанизатор

Дистиллят депропанизатора сначала направляется в реактор гидрирования для преобразования метилацетилена (C3H4) в пропилен (C3H6), а затем направляется в колонну разделения C3, работающую при давлении 2,1 МПа.

Кубовый продукт депропанизатора направляется на разделение в дебутанизатор.

Дебутанизатор

Дистиллят дебутанизатора (П24) смешивается с оставшимися несконденсированными газами и используется в качестве топлива для котла.

Тяжелые углеводороды с куба дебутанизатора (П25) направляются на извлечение и разделение ароматических углеводородов.

Колонны разделения фракций С2 и С3

Ректификационная колонна разделения углеводородов С2 содержит более 120 тарелок. Этилен выводится с верха колонны и после рекуперации тепла доступен для проведения процесса полимеризации (П17). Колонна разделения С3 содержит более 240 тарелок для достижения желаемой чистоты пропилена (марки полимера) в выводимом дистилляте (П22).

Установка полностью интегрирована с паровым циклом, в котором пар (различного давления) производится и распределяется на установке. Тепло дымовых газов печи используется для предварительного нагрева реагентов до требуемой температуры и для производства пара. Произведенный пар имеет давление 10,0 МПа и перегревается до 500 °C. Пар низкого давления используется для реакций крекинга и для ребойлеров на установке.

Достоинства и недостатки

Недостатки

- высокая стоимость капитальных затрат из-за наличия на установке крайне высоких и низких температур (от -160 до +900 °С)

- отложения кокса в змеевиках печи, охладителе паров пиролиза вследствие высоких температур

Достоинства

- высокий и постоянно растущий спрос на продукты пиролиза

- возможность проектирования установки под любые возможные типы сырья от газа до газойля для получения требуемой корзины нефтепродуктов.

Материальный баланс

Продукты, получаемые в реакции, зависят от состава сырья, отношения углеводородов к пару, а также от температуры крекинга и времени пребывания в печи. Выход продуктов пиролиза в зависимости от типа сырья достаточно вариативен. Из легких углеводородов, таких как этан, пропан, бутан, СПГ или легкая нафта, получают набор продуктов, богатых легкими олефинами, включая этилен, пропилен и бутадиен. Тяжелые углеводороды, получаемые в процессе пиролиза богаты ароматическими углеводородами и углеводородами, подходящими для включения в бензин или мазут.

Существующие установки

Суммарная мощность российских пиролизных установок по этилену — около 3 млн т в год (менее 2% общемирового показателя). Традиционно, крупные пиролизные комплексы входят в состав добывающих компаний (ТАИФ, «Роснефть», ЛУКОЙЛ). Стратегия развития отрасли предусматривает создание шести крупных конгломератов-кластеров, в рамках которых развивалась бы полная производственная цепочка — от добычи углеводородов до выпуска конечных потребительских товаров. Одним из итогов реализации плана развития нефтехимической отрасли должно было стать наращивание пиролизных мощностей с 3,1 млн т в 2012 году до 7,8 млн т в 2017-м, а к 2020 году они должны составить уже 12,8 млн т.

Самый крупный комплекс пиролиза принадлежит «СИБУР-ЗапСибНефтехим» (г. Тобольск) с мощностью 1,5 млн т/год. Крупные установки пиролиза принадлежат ОАО «Нижнекамскнефтехим» (г. Нижнекамск) и ОАО «Казаньоргсинтез» (г. Казань). Суммарная мощность всех установок составляет порядка 4,5 млн т/ год по этилену. В России сырьем процесса пиролиза преимущественно является этан-пропановая фракция.

Пиролиз метана из чего состоит и для каких целей применяется

Методы пиролиза

Существует два основных метода: сухой и окислительный, которые используются для утилизации разных видов сырья и отличаются по способу нагрева.

Сухой метод

Пиролиз протекает без доступа кислорода, чтобы предотвратить горение или окисление. При необходимости добавляют дегидрирующие или дегидратирующие средства. Емкости с сырьем нагреваются снаружи. Лабораторные установки оборудованы системами электрического теплоснабжения.

Различают три температурных режима:

- низкотемпературный, или полукоксование (до 550 °C)

- среднетемпературный (550-800 °C);

- высокотемпературный, или коксование (выше 800 °C).

Сухой метод подходит для переработки и обезвреживания углеводородных отходов. Полученные продукты — сырье для химической промышленности.

Окислительный метод

Пиролизуемое сырье нагревается до 600-900 °C путем подачи в закрытый контейнер горячих дымовых газов или частично сжигается. Окислительный метод пиролиза применяется для уничтожения твердых отходов промышленных предприятий и сточных вод, переработки пластика, резины и других материалов, которые нельзя сжигать или газифицировать.

Современные методы

- Каталитический низкотемпературный пиролиз. Новая технология переработки волокнистых композиционных материалов на основе смол, которую американская компания Adherent Technologies разрабатывает для получения углеродных волокон. Используется катализаторы и температура ниже 200 °C, поэтому вторичные волокна не распадаются и мало уступают по качеству первичным.

- Инициированный пиролиз. Разработан для переработки углеводородного сырья. При использовании определенных веществ (инициаторов) увеличивается выход конечных продуктов. Например, участие в реакциях галогенсодержащих и пероксидных соединений приводит к образованию большего количества этилена и пропилена.

- Термоконтактный пиролиз. Углеводороды сырья вступают в прямой контакт с катализатором — частицами нагретого огнеупорного материала, расплавленным металлом или другим теплоносителем. Основные преимущества метода — непрерывное устранение нежелательных накоплений кокса, возможность подвода тепловой энергии в любом количестве.

- Гидропиролизный пиролиз. Соединения нагреваются до высоких температур в присутствии воды. Давление достигает 100 бар, температура — 900 °C. Вместо кокса, доля которого обычно составляет около 80%, выделяется больше газообразных углеводородов и около 20% смолы.

Достоинства и недостатки

Недостатки

- высокая стоимость капитальных затрат из-за наличия на установке крайне высоких и низких температур (от -160 до +900 °С)

- отложения кокса в змеевиках печи, охладителе паров пиролиза вследствие высоких температур

Достоинства

- высокий и постоянно растущий спрос на продукты пиролиза

- возможность проектирования установки под любые возможные типы сырья от газа до газойля для получения требуемой корзины нефтепродуктов.

Кстати, прочтите эту статью тоже: Установка замедленного коксования

Виды установок

Пиролизные установки для переработки бытовых и промышленных отходов существуют давно. Они преобразуют твердые материалы в горючие газы. Наряду с крупными устройствами производительностью несколько тысяч тонн в год имеются небольшие, которые генерируют электроэнергию.

В 2000-е годы появились модели, предназначенные для получения биоугля.

Комплекс обращения с отходами, оборудованный пиролизной установкой, Канада

Технические комплексы собирают из разных модулей. Например, устройство, перерабатывающее пластмассы и резиновые изделия, может состоять из печи пиролиза, расположенной выше системы вытяжки отработанных газов, линии химосинтеза, вентилятора, дымососов, силовой части.

Продукты пиролиза

При высокотемпературном нагревании метана получают вещества из группы олефинов. К продуктам пиролиза газа относятся этилен и ацетилен. Помимо этих веществ, образуются такие соединения:

- бутан;

- окись углерода;

- водород;

- пропилен;

- диацетилен;

- венилацетилен.

Ацетилен – это горючий газ. Его химическая формула – С2Н2. Он легче воздуха, имеет резкий запах.

Фактором, характеризующим эффективность реакции, является устойчивость получаемых соединений к действию высоких температур. Стойкость ацетилена при нагревании увеличивается, а других продуктов – падает.

Недостаток ацетилена – неустойчивость. За минимальный промежуток он может превратиться в водород и углерод. Поэтому газы, образованные в результате пиролитической реакции, могут пребывать в реакционной зоне 0,01 секунду.

Технический углерод (сажа) вместе с водородом являются конечными продуктами высокотемпературной обработки метана. Пиролиз используют для получения сажи. В результате реакции образуется 1 атом углерода и 2 атома водорода.

Этилен – результат превращения ацетилена. Переработка последнего усложняет процесс и делает его более затратным. Важный углеводород получают также при прямом превращении метана. С этой целью изобрели комбинированную закалку.

Промышленное применение

- Переработка ТБО. Пиролиз твердых бытовых отходов — важная альтернатива сжиганию, так как в процессе разложения образуется гораздо меньше вредных веществ. При переработке не сортированного мусора виды и количество конечных продуктов зависят от его состава.

- Утилизация промышленных отходов. Удается переработать не только твердые материалы (нефтешлам, отходы производства резин и пластмасс), но также ликвидировать сточные воды.

- Получение углеводородов. На пиролиз приходится почти 100% мирового производства этилена, 67% — пропилена, 80% — бутадиена и 37% — бензола. Их источники — углеводороды и нефтепродукты. Из газового сырья и жидкостей получают полимеры, необходимые для изготовления синтетических материалов, включая пластмассы.

- Получение ацетилена из метана. Этот углеводород сразу перерабатывается в другие продукты: пластмассы, синтетический каучук, растворители, этиловый спирт.

- Переработка древесины. Процесс пиролиза — источник получения древесного угля.

Области применения пиролиза метана

Раньше ацетилен использовали для освещения улиц, устанавливая лампы с этим веществом. Сейчас газ применяют в химической промышленности. Из ацетилена изготавливают каучук, пластмассы, растворители, волокна химического происхождения – вот, для чего используют пиролиз метана.

Этилен добывают как мономер для полиэтилена, сополимеров. Их применяют в следующих областях:

- автомобилестроении;

- изготовлении транспортных лент;

- производстве оболочек для кабелей;

- изготовлении резины, шлангов.

Пиролиз метана – реакция, с помощью которой получают важные углеводороды ацетилен и этилен. Их используют в химической промышленности, автомобилестроении, производстве резины.

Использование в быту

На бытовом уровне технологии пиролиза применяются для получения тепла и древесного угля, эффективной очистки духовок от трудно удаляемого нагара.

Пиролизные котлы для отопления

Благодаря особой конструкции у пиролизных котлов с естественной подачей кислорода высокий КПД. Сырьем служат древесина и древесный газ. При их сжигании образуется мало вредных для окружающей среды веществ. Количество производимого тепла зависит от качества топлива. Некоторые котлы рассчитаны на щепу, топливные гранулы, уголь, кокс.

Главная часть устройства — две камеры сгорания, у каждой из которых своя функция. В верхней сырье высушивается, превращается в древесный газ. Там же сгорают некоторые составляющие газа.

Трудно сжигаемые попадают в нижнюю камеру, где преобразуются в тепло при температуре выше 1000 °C.

Очистка духового шкафа

Большинство новых моделей духовок способны самоочищаться. Происходит это за счет высокой температуры. Грязь внутри духового шкафа карбонизируется, отпадает сама или легко удаляется. Этот процесс, занимающий около трех часов, относительно энергоемкий: расход электроэнергии в среднем составляет 3-4 кВт⋅ч. Пепел устраняется влажной губкой после охлаждения устройства. Перед пиролитическим самоочищением убирают решетки, кастрюли, противни.

Для получения древесного угля

При переработке древесины лиственных или хвойных пород образуются древесные:

- уголь,

- уксус,

- газы,

- смола.

В зависимости от температуры выделяют несколько фаз процесса. Когда она поднимается выше 280 °C, начинается сильная экзотермическая реакция, высвобождается много энергии. В последней фазе (t>500 °C) из дымовых газов при их прохождении через обугленные слои выделяются горючий монооксид углерода и водород. Твердый остаток — красный, черный или белый уголь.

Технологическая схема

Предварительный подогрев

Поток сырьевой нафты (поток П01) предварительно нагревают и смешивают с паром (С3) до достижения соотношения пара к нафте порядка 0,5 (мас.). Поскольку пар инертен (не вступает в реакцию с этаном или другими компонентами), его присутствие не приводит к образованию побочных продуктов. Поддержание пара в пределах 0,3-0,5 достаточно для снижения парциального давления, чтобы сохранить равновесие реакции по отношению к этилену и уменьшить обратное превращение в этан. Далее смесь нагревают до 500 ○С (П2) и подают на крекинг.

Кстати, прочтите эту статью тоже: Установка производства серной кислоты

Печь пиролиза и блок захолаживания

Реакция крекинга проходит в змеевиках печи, где время пребывания сырья составляет порядка 0,6 с. Такое время выбирается с целью увеличить выход олефинов при режиме работы 850 °С и 1 бар. Продукты крекинга (которые выходят из печи при 850 °C в П3) охлаждаются до 230 °C (П4) путем производства пара высокого давления и низкого давления (ВД/НД) (С1 и С2) для выработки электроэнергии.

Типичная печь для проведения процесса пиролиза

Газопродуктовая смесь захолаживается с помощью H2O и части жидкого продукта фр. С9+. В реакционной смеси присутствует значительное количество олефинов, которые легко подвергаются реакциям полимеризации и поликонденсации.

Квенчинг (квенч) – это технологический метод, который дает возможность быстро прекратить реакции крекинга с помощью подачи холодного сырья или охлажденного нефтепродукта в горячие продукты крекинга.

Блок фракционирования

Полученный газ (П5) охлаждается и подается в основную колонну фракционирования, где тяжелые компоненты (C9+) выходят с куба колонны (П8). Легкие компоненты (П6) с верха колонны сначала охлаждаются до температуры окружающей среды и направляются в сепаратор, где потоки газа и жидкости разделяются. Газовый поток (П07) сжимается в многоступенчатом компрессоре с промежуточным охлаждением до 3,1 МПа. В процессе компримирования газа с его последующим охлаждением образуется жидкая фаза, которая затем направляется в отпарную колонну для извлечения жидких ароматических углеводородов (П26).

Во время сжатия газа (обычно на последней стадии) газ очищают при помощи каустической соды (NaOH) для удаления кислых газов. Затем очищенный газ (П10) осушают с помощью цеолитов и направляют в секцию фракционирования установки пиролиза. Газ сначала охлаждают до температуры порядка минус 50 °С и подают в деметанизатор.

Деметанизатор

Деметанизатор – ректификационная колонна, предназначенная для выделения из смеси углеводородных компонентов или газового бензина в качестве ректификата метана. Применяются для удаления неконденсирующихся компонентов, содержание которых в реализуемой продукции ограничивается. Деметанизаторы работают при давлении 3,5-4,0 МПа, температуре в рефлюксной емкости от -60 до -90 °С.

Несконденсированные газы выходят из верхней части колонны. Далее газ проходит через турбодетандер, в результате чего его давление снижается до 0,1 МПа и газ охлаждается. Охлажденный поток газа используется для захолаживания сырья на входе в деметанизатор, после чего используется в качестве топлива в печи (Т1) и в котле (Т2).

Кстати, прочтите эту статью тоже: Установка ЭЛОУ-АВТ-6

Турбодетандер, является центробежной или осевой турбиной, проходя через которую сжатый газ высокого давления расширяется с высвобождением энергии, которая часто используется для приведения в действие компрессора или генератора.

Газ низкого давления на выходе из турбины имеет очень низкую температуру минус 150 °С или менее, в зависимости от рабочего давления и свойств газа.

Нижний продукт деметанизатора при давлении 2,6 МПа (П12) подается в деэтанизатор.

Деэтанизатор

Дистиллят деэтанизатора сначала направляется в реактор гидрирования, где ацетилен (C2H2) преобразуется в этилен. Затем смесь компонентов С2 разделяется в ректификационной колонне, работающей при давлении 1,8 МПа.

Кубовый продукт деэтанизатора подается в депропанизатор.

Депропанизатор

Дистиллят депропанизатора сначала направляется в реактор гидрирования для преобразования метилацетилена (C3H4) в пропилен (C3H6), а затем направляется в колонну разделения C3, работающую при давлении 2,1 МПа.

Кубовый продукт депропанизатора направляется на разделение в дебутанизатор.

Дебутанизатор

Дистиллят дебутанизатора (П24) смешивается с оставшимися несконденсированными газами и используется в качестве топлива для котла.

Тяжелые углеводороды с куба дебутанизатора (П25) направляются на извлечение и разделение ароматических углеводородов.

Колонны разделения фракций С2 и С3

Ректификационная колонна разделения углеводородов С2 содержит более 120 тарелок. Этилен выводится с верха колонны и после рекуперации тепла доступен для проведения процесса полимеризации (П17). Колонна разделения С3 содержит более 240 тарелок для достижения желаемой чистоты пропилена (марки полимера) в выводимом дистилляте (П22).

Установка полностью интегрирована с паровым циклом, в котором пар (различного давления) производится и распределяется на установке. Тепло дымовых газов печи используется для предварительного нагрева реагентов до требуемой температуры и для производства пара. Произведенный пар имеет давление 10,0 МПа и перегревается до 500 °C. Пар низкого давления используется для реакций крекинга и для ребойлеров на установке.

Специфика применения

В идеальной ситуации пиролиз осуществляют в замкнутом пространстве без притока кислорода воздуха, с постоянным подводом энергии. Чтобы снизить затраты энергии на данный химический процесс, используют горючие газы, образующиеся во время пиролиза. В качестве основного оборудования, применяемого в производстве, необходимо упомянуть газогенераторы, фильтры, а также блоки охладителей.

Отходы в виде щепы, опилок, стружки помещают в печь, затем осуществляется процедура их сжигания при минимальной подаче воздуха. Учитывая зависимость между производительностью установки и температурой процесса, в промышленности используют вариант быстрого пиролиза, предполагающего разогревание сырья до максимальной температуры.

Выделяющиеся газы охлаждают, фильтруют, закачивают в специальные резервуары для последующего применения.

При пиролизе каменного угля получают смесь ценных продуктов. Особенность данного процесса заключается в необходимости нагревания смеси до высокой температуры. Какие ценные компоненты для химического производства можно получить при пиролизе древесины?

В первую очередь выделим кокс, применяемый в больших объемах в процессе плавки стали. Кроме того, в получаемой газообразной смеси содержится аммиак, востребованный в химии удобрений.

Анилин является основным компонентом эмалей и красок, получаемых в современной промышленности. Толуол – ценное сырье для производства красителей и взрывчатых веществ.

Особенности древесного пиролиза

Такой пиролиз — это процедура сжигания древесины без присутствия воздуха, осуществляемая при температуре около 5000 градусов. В качестве ценных продуктов, получаемых в ходе такого взаимодействия, выступают уксусная кислота, ацетон, метанол, а также смола. Особенность данной химической реакции состоит в том, что древесный уголь можно применять в качестве отличного топлива для ускорения многих химических взаимодействий.

Такой пиролиз — это процесс, который начинает протекать при двухстах градусах по Цельсию, сопровождается реакция выделением смеси оксидов углерода. При последующем сжигании продуктов в атмосфере кислорода воздуха наблюдается повышение суммарной калорийности.

Древесный пиролиз — это отдельный раздел в химии, заслуживающий детального рассмотрения и изучения.

Технологии пиролиза, его продукты и дальнейшее применение

Данный подход решает сразу две задачи: утилизировать отходы, нивелируя захламление, и получить полезные материалы, экономя природные резервы.

К тому же есть вещества, перерабатывать которые можно только специальными методами. К таким универсальным технологиям и относится пиролиз.

- Описание процесса

- Виды пиролиза

- Сухой пиролиз и его разновидности

- Окислительный пиролиз

- Виды пиролиза по типу сжигаемого материала

- Пиролиз ТБО

- Пиролиз древесины

- Продукты пиролиза

- Внедрение метода на бытовом уровне

Описание процесса

Прежде всего, пиролиз это термический распад соединений неорганического и органического происхождения. От обыкновенного сжигания, химический процесс пиролиза отличается ограниченным количеством кислорода, что позволяет продуктам, попавшим в камеру установки, разложиться на отдельные составляющие.

Как было упомянуто выше, бескислородное разложение веществ имеет два направления: сбор вторсырья и обезвреживание бытовых отходов. Первое направление особенно востребовано, ведь оно позволяет получить продукты нефтехимического происхождения, которых в природе осталось ограниченное количество.

Виды пиролиза

Оборудование для пиролиза стоит не дешево, однако, наиболее дальновидные руководители промышленных производств приобретают пиролизные установки.

Данная технология используется людьми на протяжении двух веков.

Еще в далеком 19 веке, люди старались найти оптимальный способ разложения мусора, который позволит добиться следующих целей:

- Обеспечить достаточный уровень безопасности для экосистемы.

- Сократить финансовые затраты на утилизацию.

- Создать возможность накопления продуктов распада и получить материальную выгоду.

В результате были разработаны два основных вида, предназначенные для своего направления.

Сухой пиролиз и его разновидности

Сухой метод позволяет обезвредить вторсырье, получить топливо и химические соединения, способные применяться в промышленности.

Основная задача сухой переработки — рационально использовать невосполнимые природные ресурсы.

Вид получаемого сырья напрямую завязан на температурный режим.

- Нагрев установки до 500°С — это низкотемпературный пиролиз. В его результате образуется большое количество твердого остатка в виде кокса и полукокса, а также смола.

- Распад сырья при нагреве до 800°С (считается средней температурой). На выходе получается большее количество газообразного сырья, чем твердого и жидкого.

- Работа установки на более чем 900 °С — это высокотемпературный пиролиз. Объем получаемого сырья противоположен низкотемпературному виду — основной вид полученного сырья, это пиролизный газ. Кокса и смол получается минимальное количество.

Окислительный пиролиз

При окислительном методе, разлагаемое вторсырье контактирует с газами, которые появляются при сгорании топлива. Идеально подходит для нейтрализации нефтесодержащих отходов, пластиков, изделий из резины и т.п.

Виды пиролиза по типу сжигаемого материала

При выборе оптимального метода пиролиза необходимо учитывать не только получение наиболее желаемого сырья (кокс, газ и т.д.), но и вид перерабатываемого материала. Например, высокоскоростной распад на высоких температурах не позволит получить жидкое сырье.

Российская Федерация славится большими запасами древесного сырья, которое используется не в полной мере (до половины всей обрабатываемой древесины выбрасывается в отходы). Древесина утилизируется сухим методом, а температура зависит от того, какое сырье хочет получить утилизатор.

Утилизация метана имеет ряд особенностей. При температурах более 1000° С, она позволяет получить ацетилен, но распад метана на данное вещество не выгоден с точки зрения экономики. Поэтому промежуточное сырье направляется на тримеризацию, которая проходит при низких температурах с добавлением активированного угля.

Ранее алканы (предельные углеводороды) утилизировались при помощи крекинга. В наше время крекинг признан устаревшей технологией и заменяется пиролизом, имеющим перспективы.

Пиролиз ТБО

Твердыми бытовыми отходами выступает целая масса веществ, в которых присутствуют как органика, так и неорганические материалы. Все они имеют собственные свойства и агрегатное состояние.

К счастью утилизаторов и экологов, реактор пиролиза способен переработать ТБО практически с любым морфологическим составом:

- Фармацевтические остатки.

- Автопромышленные отходы (масло, шины и пр.).

- Электротехнический мусор (кабельная продукция и т.д.).

- Полимеры, упаковки, текстиль.

- Канализационные отходы.

В данной технологии существует лишь один недостаток. Отходы, в состав которых входят хлор, фосфор и другие вредные вещества, способны в процессе деструкции образовать токсичные материалы полураспада.

Пиролиз древесины

Именно российские химики впервые применили процесс пиролиза для утилизации древесины. Крекинг дерева без кислорода позволяет получить древесный уголь, который служит отличным источником энергии.

Сам процесс происходит в несколько этапов:

- Разогрев сырья до 200°С позволяет получить оксид углерода. При продолжительном сжигании выделяется большое количество энергии.

- Дальнейший разогрев до 500°С. В результате древесина распадается на твердые и жидкие продукты пиролиза (ацетон, уксусная кислота и сам уголь).

Переработка древесины методом термического распада востребована не только для промышленности, но и для бытового использования.

Продукты пиролиза

Безвредная переработка мусора — это спасение экологии. Но гораздо лучше, если технология позволяет получить прибыль от данного процесса.

Утилизируя отходы термическим разложением, получают следующие ресурсы:

- Пиролиз бензина относится к ключевым факторам, обеспечивающим сырьем химическую промышленность. Получаемые в процессе разложения этилен, пропилен, дивинил, а также бензол, остро востребованы в нефтехимических производствах. Благодаря пиролизной переработке бензиновых продуктов, синтезируется практически 100% этилена и чуть менее 70% пропилена, в расчет берется мировой показатель.

- Востребованность ацетона, уксуса, кокса, анилина и толуола также не нуждается в описании. Это лишь некоторые продукты распада древесины и древесного угля.

- Каучук, для изготовления которого необходим ацетилен. Последний в свою очередь является продуктом крекинга метана.

Внедрение метода на бытовом уровне

Уже сейчас в продаже присутствуют котлы, основанные на пиролизном методе. Температура пиролиза древесного топлива позволяет получить достаточное количество энергии не только для автономного поддержания процесса, но и для нагрева воды. Топливо в таких агрегатах используется без остатка, что приносит экономию.

Применение термического распада возможно и в других сферах. Внедрив пиролизную систему в кухонный духовой шкаф, производитель добьется инновационного метода очистки бытовой техники.

Принцип работы такой очистки следующий:

- После запекания духовка закрывается и быстро греется до необходимой температуры.

- Термическое воздействие заставляет жировые и прочие остатки разложиться.

- Полученный в результате газ выводится через вентиляцию, а твердые остатки (зола), скопленные в поддоне, выбрасываются.

В результате получаем чистых духовой шкаф, без запаха и наслоений.

Что такое пилястра и ее значение в архитектуре

![]()

Декоративное оформление зданий играет важную роль, так как придает ему презентабельности, а также повышает ценность этих сооружений: как финансовую, так и культурную. Сегодня огромной популярностью пользуются колонны, балюстрады, боссажи, пилястры.

![]() Изящный и эстетичный элемент архитектуры

Изящный и эстетичный элемент архитектуры

Среди всех этих архитектурных элементов последние являются одними из самых древних. С их помощью можно придать строению оригинальности и стиля.

Что такое пилястры

Пилястры в архитектуре – это небольшой толщины вертикальный декоративный элемент, который как правило имеет прямоугольную форму, а так же состоит из таких элементов как база (основание) и капитель (венчающая часть).

Внешний вид

![]()

Чтобы разобраться во всех особенностях этих декоративных конструкций, стоит изучить их строение.

Ключевыми составляющими являются:

- Основание – это база, на которой и будет располагаться остальные части пилястры. Оптимальными параметрами являются от 10 до 50 см.

- Столб – это основная часть, длина которой может варьироваться в широком диапазоне. Ширина и форма таких полуколонн также отличается. Тело может быть гладким или резным, шириной от 12 до 30 см.

- Капитель – это основная декоративная составляющая. Оформляется эта деталь различными узорами. По своему внешнему виду она схожа с лепниной.

Пилястр не создает чрезмерной нагрузки на стены, что позволяет использовать такое украшение для любых сооружений, причем как снаружи, так и внутри.

При сооружении этого декоративного элемента важно соблюдать пропорции в размерах всех трех частей, чтобы вся конструкция смотрелась целостной и гармоничной.

История создания пилястр

Впервые этот декоративный элемент был использован еще в период Античности, в Древней Греции. Их применяли для укрепления несущих конструкций. Тогда они были больше похожи на полуколонны, так как соединялись со стеной и имели выпуклую форму. Позже, в Древнем Риме, стали устанавливать прямоугольные образцы. В эти времена для сооружения конструкций использовали натуральный камень. Монтировали их исключительно на фасадах.

![]() Греческое искусство

Греческое искусство

В эпоху Возрождения пилястры переместились внутрь помещений. Ими стали декорировать мебель, а позже, во времена классицизма, в интерьере стали появляться эти элементы все чаще при оформлении каминов, картин, арок и пр.

В современное время этот декор используют часто в интерьере и при отделке фасадов. Эти конструкции помогают:

- укрепить поверхность;

- разделить пространство на функциональные части;

- скрыть коммуникации или неточности основной отделки;

- привнести оригинальности и подчеркнуть декоративную стилистику.

При этом в настоящее время используют образцы пилястр, которые пришли с древних времен, что позволяет придать зданиям торжественности и монументальности.

Разновидности пилястр для фасада зданий

База и капитель конструкции могут отличаться по своему внешнему виду и размерам, но основная классификация пилястр учитывает внешний вид самого столба.

Поверхность может быть:

- Прямоугольная. Это более современный вариант, который позволяет укрепить стену, а также ее разделения.

- Полукруглая. Это более классический вариант. Конструкция в таком случае имеет вид утопленной в стене полуколонны.

- Сложная. Пилястры с особенным стволом, рельефным или же меняющим свои размеры в различных частях.

![]() Разновидности

Разновидности

Эти конструкции отличаются и по способу монтажа. Производители предлагают уже готовые пилястры, где все части соединены между собой и уже готовы к установке.

Также имеется вариант приобретения разборного декора, где ствол, база и капитель могут подбираться под потребности владельца.

В чем отличие пилястры от колонн и полуколонн

Часто сравнивают полуколонны, пилястры и колонны. Эти конструкции состоят из одинаковых частей, но эти варианты имеют значительные отличия.

![]()

![]()

![]()

- Пилястра. Соприкасается с поверхностью и выступает из нее незначительно, приблизительно на 2-5 см.

- Полуколонна. Этот вид также имеет общую сторону со стеной, но при этом выступ более значительный. Полукруглый выступ напоминает колонну, которая соединена со стеной

- Колонна. Массивная конструкция, которая устанавливается отдельно от поверхности стены. Этот вариант требует большого пространства для монтажа. Форма колонны – цилиндрическая.

Небольшой выступ пилястр позволяет их сочетать с другими элементами декора. Это особенно актуально при оформлении интерьеров.

Из чего изготавливают пилястры

Раньше эти конструкции изготавливались только из натуральных материалов, таких как мрамор и гранит. Сейчас используются альтернативные варианты, к примеру деревянные, пилястры из полиуретана, пенопласта, гипса, искусственного камня и других, которые обладают не худшими характеристиками.

Перечень материалов для изготовления пилястр

Материалы, которые применяются при производстве этих конструкций подвергаются тщательной обработке, что позволяет добиться необходимого результата. Но параметры пилястр при этом все равно будут отличаться.

Натуральный камень

Выглядит роскошно и презентабельно. Фактура зависит от используемого сырья: мрамор, гранит, оникс и др. Обладает высокой прочностью, отличаются большим весом. Трудоемкий процесс, где может применяться специальная техника и инструменты.

Гипс и Лепнина

Классический вариант, который имеет однородную поверхность и может окрашиваться в различные оттенки. Это более хрупкий материал, но при правильной обработке может не уступать по прочности природному камню. Процесс, требующий немалых усилий, но его можно легко произвести своими силами.

Дерево

Оригинально смотрятся, максимально натурально, но поверхность может менять свой вид под влиянием внешних факторов. Подвержен влиянию влаги и развитию грибка и плесени. Это экологичный материал. Этот материал способен деформироваться при неправильном уходе и установке.

Искусственные материалы ![]()

Легко подвергаются обработке, поэтому можно придать любую форму и рельеф. Использование красителей дает возможность получить любой цвет. Отличаются малым весом, но хорошими прочностными характеристиками. Быстрый и легкий процесс из-за незначительной массы конструкций.

Полиуретан ![]()

Не впитывает лишние запахи, не подвергается влажности и температурным перепадам, не желтеет от солнечного света, прочный, длительность эксплуатационного периода, простота в установке, небольшая масса и умеренная стоимость.

Мрамор и гранит ![]()

Пилястры сделаны из цельного блока натурального камня и представляют собой целостный элемент декора. Высокий уровень прочности, могут выполнять функцию дополнительной опоры. Можно применять для наружней отделки зданий. Роскошный вешний вид.

Пенопласт и пенополистирол ![]()

Применяется для наружной и внутренней отделки, очень легкий, не дает дополнительную нагрузку зданию. Срок службы небольшой, но за счет нанесения различного рода покрытий – увеличивается. Материал хорошо обрабатывается, применяется для изготовления любых художественных элементов.

МДФ и ПВХ ![]()

Материал достаточно крепкий, устойчив к температурам, хорошо обрабатывается, применяется в основном для отделки дверных проемов, мебели и каминов.

Кирпич

Такая конструкция имеет высокую прочность при низкой себестоимости, хорошо обрабатывается что позволяет изготавливать сложные элементы декора, устойчив к внешним факторам воздействия. Может использоваться как опорный элемент и позволяет скрыть дефекты поверхности.

Гипсокартон

Недорогой и доступный материал, легкий, хорошо обрабатывается, не требует специальных навыков при монтаже. Нельзя использовать для наружней отделке.

Бетон

Крепкий, долговечный материал. Может служить опорой как в помещении так и снаружи здания , отлично подходит для имитации «под старину», подходит для изготовления любых форм, относительно не дорог в сравнении с благородными материалами.

Какой материал использовать, это зависит от общей концепции оформления, а также от личных пожеланий владельца.

Особенности полиуретана

В последнее время все чаще при декорировании используют пилястры из полиуретана.

Это объясняется рядом преимуществ таких изделий: ![]()

- универсальность – подходит как для наружных, так и для внутренних работ;

- длительный срок эксплуатации – добавление пластификаторов повышает срок службы конструкций;

- устойчивость к разным типам воздействия: полиуретановые пилястры хорошо переносят атмосферные осадки, не меняют цвет при воздействии ультрафиолета.

- большой ассортимент – оттенки могут отличаться, а добавление каменной крошки позволяет создавать изделия максимально схожие с природными.

Использование пенополиуретановых конструкций возможно получить и дополнительную пользу – улучшить теплоизоляцию отдельных поверхностей.

Где применяются пилястры

Первоначально пилястры использовались лишь в архитектуре зданий для украшения фасадов домов, но позже их стали все чаще и чаще применять для отделки внутри помещений:

- Обрамление дверных проемов

- Отделки каминов

- Украшения стен и углов

- Для обрамления мебели, картин и ниш

![]() Украшение камина

Украшение камина

Они применялись для усиления опор, а также для зонирования пространства. Такие декоративные элементы способны подчеркивать стиль интерьера и экстерьера, подчеркивать индивидуальность владельца. Оригинально смотрятся в помещении конструкции, имеющие каннелюры или цветочные орнаменты.

Применение на фасаде

Пилястры на фасаде – это не только оригинальный декоративный элемент, но и дополнительные ребра жесткости. На стенах зданий эти конструкции применяют чаще всего:

- на углах сооружения;

- для выделения входных групп;

- для обрамления окон;

- в качестве разделительного элемента между этажами.

![]() Интересное решение для фасада дома

Интересное решение для фасада дома

Лучшим вариантом будет комбинация таких деталей с другим декором, выполненным в аналогичном стиле, что поможет усилить декоративный эффект.

Монтаж пилястр из полиуретана

Чтобы пилястры из полиуретана выглядели идеально и были надежно закреплены, необходимо четко следовать технологии монтажа. Основными этапами этих работ являются:

- Подготовка поверхности. Стены, где будут фиксироваться элементы, должны быть ровными и чистыми.

- Разметка. Во избежание смещения деталей следует приложить их на поверхность и отметить карандашом края.

- Подгонка. Если размеры пилястры не соответствуют параметрам, то необходимо их подрезать.

- Крепление. Элементы между собой соединяются клеем, а к стене фиксируются клеем и дополнительно крепятся саморезами.

- Обработка. Эта стадия подразумевает заделку швов.

- Финишная отделка. Для придания необходимого оттенка можно произвести окрашивание.

Следуя простым рекомендациям, можно добиться отличного результата. Главное – использовать качественные материалы, которые будут хорошо сочетаться друг с другом.

Декоративные пилястры + обзор

Декоративные пилястры + обзор

Декоративные пилястры + обзор

При проектировании и строительстве зданий специалисты уделяют внимание не просто практической и функциональной, но еще декоративно-оформительской стороне.

Так, подходящие декоративные элементы придают постройке презентабельность. Популярным элементов в этом плане стали пилястры. В этой статье мы подробно поговорим обо всех элементах в архитектуре, пилястрах в том числе.

Декоративные пилястры

Что это

Вначале стоит разобраться с тем, что такое пилястры. Это своеобразные выступы на стене, которые общую с ней сторону (такая характеристика отличает пилястры от колонн) и широко применяются в области строительства и архитектуре. Следует отметить тот факт, что такой архитектурный элемент не будет оказывать давления на стены, а потому широко используется при оформлении внешних, и внутренних стен каждого помещения. По внешнему виду он напоминает колонны, причем такие элементы для оформления могут иметь разными размерами и формами.

Они применяются при фасадном оформлении, а еще для дверей, внутренних стен, окон и другого. Если подойти к вопросу изучения пилястр с точки зрения архитектуры, то стоит выделить ключевые составляющие:

- Капитель – часть, играющая главную декоративную роль, из-за чего она может быть оформлена и декорирована разными орнаментами.

- Столб пилястры – основная часть, а еще есть гладкие и резные типы такого экстерьерного элемента.

- База (т.е. основание) – на такой конструкции размещены и закреплены остальные элементы, причем ее габариты достигает до ½ метров.

Для того, чтобы она выглядела гармонично и целостно, то все элементы должны сочетаться друг с другом (по форме, размерам и цветам). В целом же, пилястры в роли архитектурных элементов имеют достаточно долгую, древнюю и интересную историю появления, а также развития. Впервые о применении пилястр при строительстве и декорирования домов было сказано еще во времена Античности. Крайне популярны такие элементы были во времена Древней Греции, а позже и в Древнем Риме. Вначале они играли лишь функциональную роль и были своеобразным укреплением для несущих конструкций. Из-за этого пилястрам уделяли мало внимания с декоративной точки зрения. Их устанавливали лишь на фасадах построек и они имели только прямоугольную форму, причем в процессе их создания использовали природный камень.

Во времена Возрождения дизайнеры и архитекторы пересмотрели назначение элементов и стали сооружать здания не просто снаружи, а еще и внутри помещений. При этом пилястрами украшали не просто стены, а еще картины, предметы мебели и многое другое. На данный момент они продолжают оставаться популярными декоративными элементами, которые специалисты используют при оформлении помещений. При этом такие элементы имеют красивый внешний вид и удачно дополняют такие стили интерьера, как барокко и классицизм.

Предлагаем вам рассмотреть основные функции, которые играют пилястры в комнате:

- Оформление и декорирование.

- Маскировка недостатков (к примеру, изъяны отделки или коммуникационные провода).

- Зонирование и разделение пространства (к примеру, посредством пилястр можно поделить столовую и кухню).

- Укрепление стеновых поверхностей.

А теперь рассмотрим основные виды.

Разновидности

На данный момент на строительном рынке можно отыскать много разных пилястр, части которых отличаются. Есть следующие виды – каннелированные, рустованные, пилоновидные, угловые, с каннелюрами и пр. В связи с многообразием таких архитектурных элементов человеку может быть сложно сделать выбор. Для удобства компании-изготовители создали классификацию пилястр, которая основывается на внешнем виде. По такому показателю есть 3 главные категории.

Прямоугольные

Пилястры прямоугольной формы используют в современном стиле (т.е. модерн). Они могут гармонично вписываются в самые разные типы интерьера. При этом их часто применяют при стеновом укреплении, а еще при зонировании комнатного пространства.

Полукруглые

Такие разновидности пилястр можно отнести к классическим конструкциям. По внешнему виду в дизайне комнаты они напоминают колонну, которая на 50% утоплена в стену.

Сложные

Пилястры сложных форм бывают самыми разными, иметь разный рельеф и уникальный внешний вид (который может меняться в разных частях столба). К выбору таких элементов стоит подходить очень осторожно, потому что они довольно сложно вписываются в классический привычный дизайн интерьера. Так каждый из пользователей сможет выбрать именно тот тип пилястр, которые гармонично впишутся в ваш интерьер. Вы можете сделать выбор самостоятельно или обратиться за помощью к специалистам, чтобы не ошибиться и в будущем не жалеть о покупке.

Материалы изготовления

Кроме многообразия типов пилястр по форме, такие элементы архитектуры отличаются и по материалу изготовления. При выборе и покупке пилястр особое внимание стоит обратить на то, из какого материала изготовлены такие элементы. Такой фактор станет решающим в плане того, насколько надежными и прочными будут такие элементы, а еще сколько времени они прослужат. Популярными материалами изготовления стал ПВХ, МДФ, гипс, пенопласт, полиуретан, древесина, гранит, гипсокартон, лепнина, кирпич и мрамор. При этом отметим тот факт, что на данный момент самыми популярными стали пилястры, выполненные не из природных, а искусственных материалов. Обычно это связано с их ценой, а еще надежностью и прочностью. Получается, что ранее популярные гипсокартонные/деревянные элементы утрачивают свою актуальность.

Как использовать

Использование пилястр актуально в различных областях дизайна. Так, самым востребованным, популярным и распространенным среди потребителей стали пилястры на фасаде, двери или стене. Как было описано выше, вначале пилястры воспринимались лишь как украшения для фасада. Они по большей части имели функциональное значение, но на данный момент положение дел сильно изменилось. Это вначале связано с тем, что современные постройки не нуждается в дополнительном укреплении пилястрами, потому что их строят на базе и с учетом всех технологических разработок, а строительный процесс отличается высоким уровнем качествам. Из-за этого можно сделать вывод про то, что на данный момент пилястры представляют собой элементы декора и оформления, которые популярны у дизайнеров.

Такие конструкции можно устанавливать в дверном проеме гостиной. На данный момент применение пилястр обосновано в следующем случае:

- Для разделения этажных перекрытий.

- Для отделки дверей и окон.

- Для зонирования (это крайне актуально в том случае, если вы проживаете в студии или в вашем доме комнаты очень просторные).

- Для того, чтобы придавать жесткость конструкциям (для этого элементы можно поместить на углы зданий).

Теперь об особенностях выбора.

Как правильно выбрать?

При выборе и покупке пилястр стоит учесть несколько факторов.

К главным можно отнести:

- Цена (выбирайте пилястры средней ценовой категории).

- Изготовитель и его место покупки (стоит доверять лишь проверенным изготовителям, а сама покупка должна быть осуществлена в представительствах и фирменных магазинах).

- Цвета и формы (при выборе изделий по таким показателям стоит ориентироваться наличные предпочтения, а еще стиль интерьера, который вы желаете создавать).

- Габариты (в таком плане стоит ориентироваться на отличительные свойства той комнаты, которые вы украшаете, а значит, обязательно стоит производить тщательный замер).

Если вы учтите такие факторы при покупке, то сможете покупать такие пилястры, которые будут долго вам служить и идеально впишутся в дизайн интерьера, качественно играя свою роль.

Лучшие примеры

Предлагаем рассмотреть несколько стильных и красивых примеров пилястр в интерьере для дизайна разных помещений. Вы можете скопировать такие примеры при оформлении своего жилья или применять их в роли ориентира и вдохновения.

- На фото видно, как пилястры обрамляют арку, которая представляет собой вход в помещение. При этом такой элемент интерьера красиво подчеркнет и общий стиль помещения, и отдельные элементы (окна, люстра, потолок). Так он станет завершающим элементом.

- В таком интерьере уместно и стильно выглядят пилястры из дерева (даже невзирая на то, что они сами по себе вышли из моды). Если вы выбираете такое оформление комнаты, то берите во внимание тот факт, что за ним нужен тщательный уход (регулярная полировка и стирание пыли).

- Популярным решением при условиях больших гостиных стало обрамление каминов при помощи пилястр. В таком случае особо внимательно стоит подходить к выбору габаритов элементов архитектуры (и ширины, и длины).

- На этом фото видно, что пилястры размещены симметрично друг другу. При этом крайне уникальным и необычным является их местоположение – ванная комната, и в таком дизайне интерьера пилястры отлично сочетаются с цветами остальных интерьерных элементов.

- Невзирая на то, что по всем признакам такой стиль интерьерного оформления схож с классическим, даже для него подойдут пилястры. Они оттеняют много интерьерных элементов, причем гармонично объединяя все оформление и создавая тем самым целостную, единую атмосферу.

Теперь вы смогли убедиться в том, что пилястры – элемент архитектуры, который играет самые разные функции. При этом в связи с разнообразием крайне важно ответственно и внимательно подходить к выбору и покупке, обращая внимания на все необыкновенные характеристики. О том, как делать гипсовые пилястры собственноручно, посмотрите в следующем видеоролике.

Декоративное украшение – пилястры что это такое: 6 достоинств античного элемента

Многие, кто сталкивается с таким интересным термином, как пилястры, первый раз делая ремонт в своем доме, занимаясь дизайном квартиры, не могут вообразить, что же это такое. Еще издавна в архитектуре и строительстве использовались главные декоративные элементы, которые выполняли свою основную функцию, а именно инженерную опору. Ими являлись: красивые колонны, всевозможные полуколонны и роскошные пилястры. Ими украшали дома, огромные помещения, комнаты, а так же использовали для поддержания балкона, потолка. Благодаря колоннам и полуколоннам возводились шикарные, необычные террасы. Сегодня же эти элементы зодчества выполняют декоративные функции.

Многие, кто сталкивается с таким интересным термином, как пилястры, первый раз делая ремонт в своем доме, занимаясь дизайном квартиры, не могут вообразить, что же это такое. Еще издавна в архитектуре и строительстве использовались главные декоративные элементы, которые выполняли свою основную функцию, а именно инженерную опору. Ими являлись: красивые колонны, всевозможные полуколонны и роскошные пилястры. Ими украшали дома, огромные помещения, комнаты, а так же использовали для поддержания балкона, потолка. Благодаря колоннам и полуколоннам возводились шикарные, необычные террасы. Сегодня же эти элементы зодчества выполняют декоративные функции.

- Что такое пилястры: основные составляющие элементы изделия

- Современные модели из полиуретана: преимущества изделий

- Мебельные деревянные виды: стили их применения

- Пилястры из пенопласта своими руками: последовательность выполнения работ

Что такое пилястры: основные составляющие элементы изделия

Пилястры в интерьере появились очень давно, еще в древней Греции они широко применялись в архитектуре и строительстве большинства домов. С тех времен они стали популярными и использовались во всех европейских странах. Многие задаются вопросом, что же это такое?

Пилястром называют вертикальный выступ, расположенный на поверхности стены дома, который состоит из базы, ствола и капители. Обычно такой элемент имеет форму прямоугольника или же сложного многоугольника.

Обычно они не занимают много свободного места стены, а выступают лишь на несколько сантиметров от нее. Раньше их изготавливали из мрамора и гранита, они служили для укрепления стен и поддержания потолочных арок. В настоящее время, данный выступающий элемент используется, как декор и украшение наружных фасадов, а так же внутренняя отделка дома.

Основные составляющие пилястра:

- База. Этот элемент является нижней частью изделия, высота которого от 10 до 50 см. Украшают данное основание чередующимися углублениями, которые имеют разные формы.

- Ствол. Его, как правило, устанавливают на основание. Ширина его может составлять 12 – 30 см, а высота – примерно 2 м.

- Капитель. Это верхняя часть декоративного элемента, ее и заканчивается ствол. Ширина ее может достигать 60 см. Этот элемент может иметь простое исполнение или же украшаться декоративной, рельефной лепниной.

Форма выступающих декоративных элементов может быть самой разнообразной: полукруглой, плоской, без всевозможных утолщений книзу. Данный архитектурный выступ можно отметить, как один из немногих, который не имеет определенной длины. Этот декоративный элемент годиться для отделки фасада, как одноэтажного частного дома, так и многоэтажного здания.

Современные модели из полиуретана: преимущества изделий

Изготавливать стильные и современные пилястры можно не только из гипса или камня. Сегодня, для создания такого декоративного выступа используются заготовки дерева, полиуретана или пенопласта. Потрясающую отделку вашего дома можно доверить такому декору, как пилястр из полиуретана. Такое изделие можно использовать как в комнате, так и снаружи здания.

Современный полимер (полиуретан) является очень прочным материалом. Его самыми основными достоинствами считаются: удобная установка в любом интерьере, а так же легкий вес данной конструкции.

Исполнение пилястр бывает цельным или составным. Цельную конструкцию можно приобрести в магазине уже в готовом виде, она отличается своей монолитностью. А вот составное изделие приобретается и устанавливается по частям.

Преимущества полиуретановых моделей:

- Долговечны. Длительное время способны сохранять первоначальное состояние, при этом их пластичность остается прежней.

- Устойчивы к различным механическим воздействиям;

- Не боятся влаги. Можно использовать для отделки ванных комнат.

- Можно окрасить изделие в любой подходящий цвет.

- Разнообразие текстур. Модно смотрится текстура под камень, дерево, золото или мрамор.

- Легкий вес;

- Простой монтаж;

- Абсолютная прочность;

- Экологически чистый продукт.

Каждый интерьер, который декорируется пилястрами, выглядит величественно, благородно и стильно. Оригинально будет смотреться полиуретановый рельефный пилястр, если его дополнить аналогичным молдингом с красивыми узорами.

Мебельные деревянные виды: стили их применения

Архитектурные пилястры в основном служат: для разделения фасадов, акцентирования выступающего угла в комнате, соединения этажей, оформления проемов, каминов. Так же с помощью такого декоративного элемента можно визуально приподнять потолок или же скрыть разные дефекты стен.

Существует еще один необычный вариант вертикального декора – это мебельные пилястры. С их помощью можно придать кухонному гарнитуру выразительность и уникальный внешний вид.

Такие деревянные пилястры используются на кухни, ими украшают и декорируют фасады мебели. Чтобы продлить срок службы мебельных декоративных элементов, применяют для их изготовления только МДФ, натуральное дерево или МДФ-панели. Защищают деревянный пилястр шпоном, эмалью или пленкой из полимера.

Мебель с такой отделкой используется в таком стиле, как:

- Викторианский;

- Классический;

- Барокко.

Благодаря таким деревянным пилястрам, мебель существенно преобразиться, станет респектабельной и будет выглядеть очень богато.

Пилястры из пенопласта своими руками: последовательность выполнения работ

Такое старинное декоративное сооружение, как пилястра очень затратное приобретение для отделки дома. Однако, чтобы сэкономить свои средства, можно сделать такое изделие своими руками, используя в качестве материала легкий и дешевый пенопласт. Таким самодельным пилястром можно оформить практически любую декорацию как внутри здания, так и снаружи.

Преимущества пенопласта очевидны, он легок, довольно-таки прочен и дешевый материал. Из данного материала можно создать любое декоративное изделие, придав ему желаемую форму. Такая самодельная пилястра прослужит довольно длительное время, сохранив при этом свою первоначальную форму.

Сделать архитектурную конструкцию своими руками определенно можно, стоит только соблюдать последовательность действий и запастись нужным материалом и инструментом. Нам понадобиться: сам пенопласт, краска, монтажный клей, шпатель, кисть, строительный нож, карандаш, рулетка, мягкая ветошь, наждак. Приобретается еще шпаклевка для фасада, а так же уголок и штукатурная сетка.

Последовательный ход работ:

- Разметка основы;

- Обработка пенопласта;

- Установка декоративного элемента;

- Декорирование изделия;

- Выравнивание углов;

- Шпаклевка готовой конструкции;

- Покраска.

Самодельная пилястра готова, стоит только ее украсить, нанеся серебристую или золотую пудру. Такое дополнительное декорирование придаст изделию изысканности и привлекательности.

Этот декоративный элемент в интерьере, на сегодняшний день, стали очень популярными и распространенными. В интерьере эти архитектурные выступы выглядят очень красиво. Они создают в помещении атмосферу легкости, воздушности и шика.