Электрическая прочность изоляции кабелей

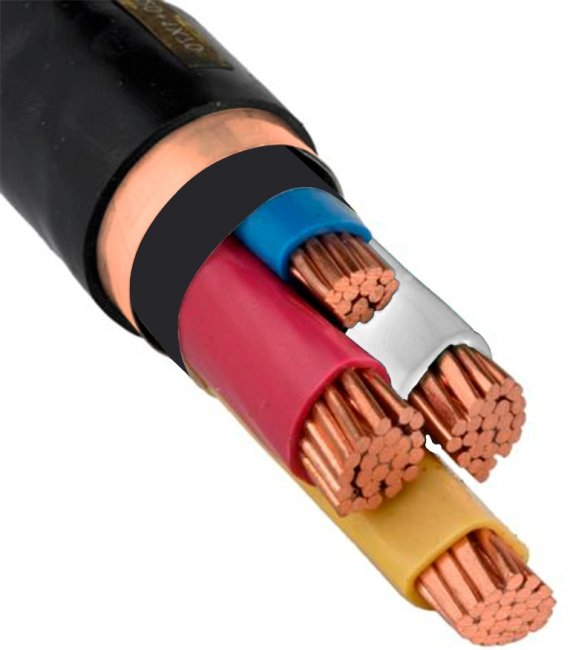

Наиболее важной характеристикой любого электрического силового кабеля является его электрическая прочность, так как нарушение ее выводит из строя кабельную линию.

Неоднородность структуры изолирующего слоя кабеля

Всякий диэлектрик, применяемый на практике, всегда обладает какой-то неоднородностью структуры и свойств. Так, например, изоляция кабелей высокого напряжения имеет слоистый характер, резиновая изоляция неоднородна, так как она получается путем смешения каучука с мелкоизмельченными порошками минеральных наполнителей и смягчителями.

Даже такие материалы, как синтетические диэлектрики (полиэтилен, стирофлекс и др.), обладают большей или меньшей неоднородностью строения или неоднородностью, обусловленной методом получения этих материалов, например из-за наличия остаточных ионов, внесенных в материал катализаторами процесса полимеризации, и недостаточной отмывки материала после его изготовления.

Наличие неоднородности в практическом диэлектрике всегда приводит к ослаблению его электрической прочности и ускоряет процесс старения диэлектрика под влиянием нагревания и длительного воздействия приложенного к диэлектрику напряжения.

Неоднородность физического строения вызывает местное увеличение напряженности поля в диэлектрике и ведет к преждевременному пробою изоляции.

Пробой диэлектрика и виды пробоя

Из всех электрических характеристик изолирующих материалов, применяющихся в кабелях высокого напряжения, наибольшее значение имеет электрическая прочность, так как от нее зависит надежность работы кабеля.

Пробивное напряжение изолирующего материала является сложной функцией физических свойств материала, его размеров, условий окружающей среды и характера приложенного напряжения.

Величина напряженности электрического поля, при которой преодолевается сопротивление диэлектрика действию на него электрического поля, определяет величину электрической прочности материала, которая выражается в в/см или кв/мм.

На практике принято говорить об электрической прочности при постоянном и переменном напряжении, а по длительности действия напряжения различают электрическую прочность: импульсную, кратковременную и длительную.

Пробой является следствием непосредственного действия электрического поля на изолирующий материал, когда энергия электрического поля в диэлектрике превращается в работу образования свободных носителей электрических зарядов.

Наличие в диэлектрике свободных зарядов на определенной ступени количественного накопления и скорости перемещения переводит диэлектрик в новое состояние, когда он теряет электрическую прочность и перестает быть диэлектриком.

Из всех весьма разнообразных видов действия электрического поля на диэлектрик, которые могли бы привести к электрическому пробою, можно указать на следующие:

- разрушение молекулы или кристаллической решетки;

- ионизация диэлектрика;

- передвижение ионов в электрическом поле.

Под влиянием тепла, выделяющегося в жилах кабеля и в изолирующем слое (диэлектрические потери), появляется тепловое поле, зависящее также от условий охлаждения кабеля.

Для современных кабелей высокого напряжения тепловые расчеты тесно связаны с электрическими, так как энергия электрического поля переходит в тепло, рассеиваясь в диэлектрике, что вызывает нагревание кабеля. В свою очередь, нагревание кабеля снижает электрическую прочность изоляции.

Пробой кабеля чаще всего происходит под влиянием обоих факторов — электрического поля и нагревания. В этом смысле говорят о теплоэлектрическом или тепловом пробое кабеля.

В том случае, когда количество тепла, выделяющегося в кабеле, больше или меньше количества тепла, отводимого от кабеля в окружающую среду, электрический кабель будет нагреваться (в первом случае) или охлаждаться (во втором). Температура кабеля или провода будет изменяться во времени по закону, близкому к экспоненциальному.

Большое значение имеет определение максимального допустимого перегрева жил кабеля над окружающей средой, равного разности максимальной допустимой температуры жил кабеля и окружающей среды.

Максимальная допустимая температура жил кабеля во всех стандартах и нагрузочных таблицах определяется в зависимости от рабочего напряжения кабеля и его конструкции.

Если в результате воздействия электрического поля на диэлектрик происходит нагревание диэлектрика с ослаблением его электрической прочности, то происходит тепловая форма пробоя.

Электрический пробой характеризуется тем, что величина электрической прочности не зависит от температуры, длительности действия напряжения и почти не изменяется с толщиной диэлектрика.

Место пробоя представляет собой маленькое отверстие без следов обгорания. Такой пробой иногда называется «прокалывающим» пробоем. Чаще всего электрический характер разрушения диэлектрика получается при импульсном пробое твердых диэлектриков.

Наиболее близко к реальным условиям стоит тепловая теория пробоя в случае вычисления пробивного напряжения кабельной изоляции при нагревании ее потерями, в жиле и диэлектрике.

В этом случае говорят о тепловой неустойчивости изоляции кабеля, возникающей из-за плохого отвода тепла в окружающую среду при значительном выделении тепла в кабеле и большом температурном коэффициенте потерь.

Кроме электрического и теплового пробоя твердых диэлектриков в литературе и на практике часто встречается название «ионизационный» пробой.

В настоящее время под ионизационным пробоем твердого диэлектрика понимают пробой, который является следствием ионизации газовых включений, содержащихся в твердом изолирующем материале. Этот вид пробоя часто встречается в слоистой изоляции кабелей, конденсаторов, бакелитовых втулок и тому подобных изделий.

Развивающаяся в газовых включениях ионизация как бы подготавливает диэлектрик к пробою, ослабляя его в этом месте. Ионизация газовых включений и вторичные процессы, связанные с ионизацией, протекают во времени, разрушая материал с течением времени все более и более, как бы по частям.

В соответствии с результатами испытаний изолирующих материалов на электрическую прочность можно предпололожить, что в действительности электрическая прочность применяемых на практике изолирующих материалов определяется не столько механизмом пробоя, сколько местной неоднородностью поля, создающей резкое местное повышение напряженности электрического поля, а также характером и интенсивностью подготовительных процессов в диэлектрике, как, например, процессов ионизации газовых включений, химического изменения вещества и других.

Вероятно, что подготовительные процессы развиваются наиболее интенсивно именно в тех местах, в которых наблюдается местное повышение напряженности электрического поля. Можно сказать, что местное повышение напряженности поля, вызывая развитие подготовительных процессов, приводит к образованию слабого места в изоляции, которое и пробивается затем чаще всего по закону теплового пробоя.

Влияние неоднородности электрического поля и неоднородности материала на электрическую прочность

Известно, что электрическая прочность подавляющего большинства диэлектриков с увеличением толщины снижается. Это снижение прочности приписывается влиянию неоднородности поля, а именно, усилению напряженности поля у краев электродов. Отсюда появилось название «краевой» эффект.

Таким образом, максимальное значение электрической прочности любого твердого изолирующего материала может быть получено только при условии устранения краевого эффекта. Это значение электрической прочности можно назвать внутренней прочностью материала, так как оно не зависит от толщины образца и характеризует испытываемый материал.

Электрическая прочность диэлектрика в резко неоднородном поле имеет минимальное значение. Результаты экспериментов показывают, что при устранении краевого эффекта получается прямолинейная зависимость пробивного напряжения от толщины материала.

Неоднородность электрического поля (краевой эффект) и неоднородность самого испытываемого материала, например, включения газов, пленки масла в кабельной изоляции, ведут к снижению электрической прочности и к разбросу отдельных значений, которые все же группируются по законам математической статистики около некоторого среднего значения.

Отношение минимально возможного значения электрической прочности к рабочей напряженности в изолирующем слое кабеля определяет надежность работы его в эксплуатации.

Надежность работы уменьшается с увеличением поверхности соприкосновения изолирующего слоя с жилой кабеля, так как число слабых мест пропорционально поверхности и, следовательно, вероятность появления слабого места возрастает с увеличением поверхности по законам математической статистики.

Зависимость электрической прочности от вида приложенного напряжения и длительности его действия

Электрическая прочность кабельной изоляции зависит от рода приложенного напряжения и снижается с увеличением длительности действия напряжения.

Наибольшая электрическая прочность получается при постоянном напряжении, а наименьшая — при переменном напряжении. В последнем случае электрическая прочность изоляции сильно зависит от длительности приложения напряжения, так как подготовительные процессы в изоляции при переменном напряжении развиваются во времени.

Причиной резкого снижения электрической прочности при длительном приложении переменного напряжения является процесс старения, протекающий в диэлектрике под влиянием электрического и теплового полей (ионизация газовых включений и нагревание), который сводится по существу к медленному изменению физико-химических свойств диэлектрика, связанному с местным ослаблением электрической прочности.

Такие изменения характерны для неоднородных диэлектриков, содержащих различные поры или включения, малоустойчивых по отношению к термическим и химическим воздействиям веществ.

Повышение электрической прочности при длительном приложении напряжения, например, в маслонаполненных кабелях не может быть использовано при конструировании кабелей, так как импульсная (кратковременная) прочность будет ограничивать предел применения кабеля. Поэтому для современных кабелей высокого напряжения большое значение получает импульсная прочность, характеризующая стойкость кабеля по отношению к кратковременным воздействиям различных перенапряжений.

Электрическая прочность изоляции: причины уменьшения и методы контроля

Диэлектрик – это вещество, не проводящее электрический ток (или очень плохо проводящее). Существует такое понятие как «пробой изоляции», простыми словами, когда диэлектрик начинает проводить электричество (то есть становится проводником) происходит пробой.

А происходит пробой в случае превышения определенного значения напряженности электрического поля вещества. Вот как раз значение напряженности электрического поля, при котором это происходит и есть величина электрической прочности, для каждого вещества существует определенный порог. В этой статье мы расскажем читателям сайта Сам Электрик что такое электрическая прочность изоляции и почему она может уменьшаться.

Физический смысл

Напряженность электрического поля возрастает с увеличением напряжения между проводниками, это могут быть пластины конденсатора или жилы кабеля (в индивидуальной обмотке), в определенный момент возникает пробой изоляции. Величина, характеризующая напряженность в момент пробоя называется электрическая прочность и определяется по формуле:

здесь: U – напряжение между проводниками, d – толщина диэлектрика.

Электрическая прочность измеряется в кВ/мм (кВ/см). Эта формула справедлива для плоских проводников (в виде лент или пластин) с равномерным слоем изоляции между ними, как, например, в бумажном конденсаторе.

Короткие замыкания в электрических аппаратах и кабелях происходят как раз именно из-за пробоя изоляции, в этот момент возникает электрическая дуга. Поэтому электрическая прочность одна из важнейших характеристик изоляции. Требования к электрической прочности изоляции электрооборудования и электроустановок напряжение 1 – 750 кВ изложены в ГОСТ 55195-2012 и ГОСТ 55192-2012 (методы испытаний электрической прочности на месте установки).

Короткие замыкания в электрических аппаратах и кабелях происходят как раз именно из-за пробоя изоляции, в этот момент возникает электрическая дуга. Поэтому электрическая прочность одна из важнейших характеристик изоляции. Требования к электрической прочности изоляции электрооборудования и электроустановок напряжение 1 – 750 кВ изложены в ГОСТ 55195-2012 и ГОСТ 55192-2012 (методы испытаний электрической прочности на месте установки).

Виды пробоя

У однородных диэлектриков различают несколько видов пробоя — электрический и тепловой. Также существует еще ионизационный пробой, который является следствием ионизации газовых включений в твердом диэлектрике. Электрическая прочность диэлектриков, во многом, зависит от неоднородности поля и возникновения процессов ионизации газа (интенсивности и характера) или иных химических изменений материала. Это приводит к тому, что пробой в одном и том же материале возникает при разном напряжении. Поэтому пробивное напряжение определяется средним значением по результатам многочисленных испытаний. Зависимость электрической прочности газа от плотности (давления) и толщины газового слоя выражается законом Пашена: U пр = f (pA)

Газ и изоляция

Казалось бы, как связана ионизация газов и изоляция электрооборудования? Газ и электричество связаны самым тесным образом, ведь он является отличным диэлектриком. И поэтому для изоляции высоковольтного оборудования используется газовая среда.

В качестве диэлектрика используются: воздух, азот и элегаз. Элегаз – это гексафторид серы, наиболее перспективный, в плане электроизоляции материал. Для распределения и приема электроэнергии высокого напряжения, более 100 кВ (отвод электростанций, прием электричества в крупных городах и так далее), используются комплектные распределительные устройства (КРУЭ).

Основной областью применения элегаза как раз и являются КРУЭ. Газ помимо использования в качестве электроизоляции, может возникать в процессе эксплуатации маслонаполненных кабелей (или кабелей с пропитанной бумажной изоляцией). Так как происходят цикличный нагрев и охлаждение кабеля в результате прохождения напряжения разной величины.

К кабелям с пропитанной бумажной изоляцией применим термин «термическая деструкция». В результате пиролиза целлюлозы возникают водород, метан, углекислый и угарный газы. В процессе старения изоляции, возникающие газовые образования (при повышенном напряжении) вызывают ионизационный пробой изоляции. Как раз по причине ионизационных явлений силовые кабели с изоляцией из пропитанной маслом бумаги (с вязкой пропиткой) применяются в силовых линиях напряжением до 35 кВ и все реже применяются в современной энергетике.

Причины уменьшения электрической прочности

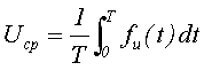

Наиболее отрицательное влияние на электрическую прочность изоляции оказывает переменное напряжение и температура. При переменном напряжении, то есть напряжении, которое меняется время от времени, например, электростанция выдает в линию 220 кВ, из-за технической неисправности или планового ремонта, величина напряжения уменьшена до 110 кВ, после ремонта стало опять 220 кВ. Это и есть переменное напряжение, то есть изменяющееся за определенный период времени. Ввиду того что в Российской Федерации 50 процентов электроустановок для передачи электроэнергии уже выработали свой ресурс (а он составляет 25-30 лет), то переменное напряжение довольно-таки частое явление. Среднее значение такого напряжение определяется с помощью графика:

Или определяется по формуле:

Или определяется по формуле:

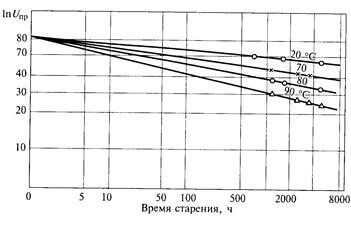

Температура нагрева кабеля, вследствие протекания электрического тока, значительно уменьшает срок службы проводника (происходит, так называемое, старение изоляции). Зависимость напряженности пробоя при различной температуре изображена на графике:

Температура нагрева кабеля, вследствие протекания электрического тока, значительно уменьшает срок службы проводника (происходит, так называемое, старение изоляции). Зависимость напряженности пробоя при различной температуре изображена на графике:

Электрическая прочность силовых кабелей

Самой требовательной к электрической прочности отраслью производства, наверное, является кабельная продукция. В России основным видом кабелей, используемым в силовой энергетике (рассчитаны на номинальное напряжение до 500 кВ), являются маслонаполненные кабели с бумажной изоляцией.

При этом, чем выше номинальное напряжение, на которое они рассчитаны, тем выше вес кабеля. Масло в качестве пропитки используется дегазированное и маловязкое (МН-3, МН-4 и аналоги). Увеличение давления масла приводит к росту электрической прочности масляно-бумажной изоляции. Кабели с давлением 10-15 атмосфер применяются при высокой напряженности, значение прочности достигает 15 кВ/мм.

В последние годы маслонаполненные кабели вытесняются кабелями из сшитого полиэтилена (СПЭ-кабели). Они легче, проще в эксплуатации, срок службы при этом такой же. К тому же СПЭ не так чувствительны к перепадам температур и не нуждаются в дополнительном оборудовании, вроде масляных компенсирующих баков (для компенсации избытков масла при различном давлении). Кабели из сшитого полиэтилена гораздо проще монтировать, концевые и соединительные муфты проще в обслуживании.

Весь мир развивает именно СПЭ-кабели (XLPE-кабели), это привело к тому, что такие проводники уже заметно лучше по своим параметрам, чем маслонаполненные кабели:

Единственным недостатком СПЭ является интенсивное старение, однако, многочисленные исследования всех мировых производителей замедлило этот процесс. Так называемые, триинги, уже не являются причинами пробоя изоляции. Рост энергопотребления в современном мире стимулирует развитие не только источников электроэнергии, но и кабельной продукции, и распределительных устройств. Исследования на тему электрической прочности изоляции являются основным направлением в силовой энергетике.

Единственным недостатком СПЭ является интенсивное старение, однако, многочисленные исследования всех мировых производителей замедлило этот процесс. Так называемые, триинги, уже не являются причинами пробоя изоляции. Рост энергопотребления в современном мире стимулирует развитие не только источников электроэнергии, но и кабельной продукции, и распределительных устройств. Исследования на тему электрической прочности изоляции являются основным направлением в силовой энергетике.

Электрическая прочность изоляции — определение и причины уменьшения

Электрическая прочность — характеристика диэлектрика, минимальная напряжённость электрического поля, при которой наступает электрический пробой. Все газы, а также все твёрдые и жидкие диэлектрики обладают конечной электрической прочностью.

Когда напряжённость электрического поля превышает электрическую прочность, диэлектрик начинает проводить электрический ток. Проводимость вызывается комбинацией ударной ионизации и туннельного просачивания; роль каждого из этих эффектов зависит от конкретного диэлектрика.

Изменение электропроводности происходит скачкообразно и часто приводит к разрушению диэлектрика вследствие перегрева.

Прочность различных материалов

Электрическая прочность измеряется в вольтах на единицу расстояния (обычно В/см) и сильно варьирует с диэлектриком:

- Слюда, кварц и другиe твёрдые диэлектрики с хорошими изолирующими свойствами обладают прочностью до 106—107 В/см;

- электрическая прочность жидкого диэлектрика очень сильно зависит от его чистоты и также может достигать 106 В/см;

- электрическая прочность газов линейно зависит от давления (см. Закон Пашена) и существенно — от толщины слоя («отклонения» от закона Пашена); в случае воздуха в нормальных условиях с толщиной слоя 1 см электрическая прочность составляет приблизительно 3×104 В/см, у элегаза — в 2-4 раза выше. При понижении давления газа (вакуума ниже 10−5 мм рт. ст.) электрическая прочность увеличивается и может составлять порядка 107 В/см.

1. МЕТОД 1

1.1. Принцип и условия контроля

1.1.1. Принцип контроля электрической прочности изоляции заключается в создании разности электрических потенциалов между любыми электрически не соединенными контактами, а также между металлическими деталями и любым контактом, которая превышает разность электрических потенциалов при рабочем напряжении.

1.1.2. Контроль электрической прочности изоляции проводят напряжением постоянного или переменного тока частотой 50 Гц.

1.1.3. Вид и значение испытательного напряжения устанавливают в стандартах или технических условиях на конкретные типы изделий.

1.2.1. Контроль электрической прочности изоляции проводят на установке, структурная схема которой приведена на чертеже.

— источник питания; — регулирующее устройство, осуществляющее установку испытательного

напряжения; — преобразователь (высоковольтный трансформатор); — устройство для подключения

испытуемого объекта; — блок индикации и регистрации; — блок управления.

1.2.2. Мощность и внутреннее сопротивление источника испытательного напряжения должны быть такими, чтобы при изменении тока нагрузки от 0 до момента отключения падение испытательного напряжения не превышало 10%.

1.2.3. Регулирующее устройство и блок управления (при его наличии) должны обеспечивать плавную или ступенчатую регулировку выходного напряжения или иметь возможность практически мгновенного установления испытательного напряжения.

1.2.4. Регулирующее устройство должно обеспечивать установление испытательного напряжения с относительной погрешностью в пределах ±5%.

1.2.5. Блок индикации и регистрации должен обеспечивать автоматическое отключение испытательного напряжения при токе 10-40 мА.

1.2.6. Коэффициент пульсаций источника постоянного напряжения испытательной установки не должен превышать 5%.

1.2.7. Коэффициент нелинейных искажений источника переменного напряжения не должен превышать 10%.

1.3. Подготовка и проведение контроля

1.3.1. Изделия следует подключать к испытательной установке в соответствии с требованиями стандарта и требованиями технических условий на изделия конкретных типов и эксплуатационной документацией на испытательные установки.

1.3.2. Проверку электрической прочности изоляции следует проводить одним из способов:

1.3.2.1. Способ А

На изделие подают испытательное напряжение поочередно между каждым выводом и всеми остальными выводами, соединенными с корпусом и (или) монтажной платой.

1.3.2.2. Способ В

Четные и нечетные выводы изделия соединяют вместе, образуя две группы. Допускается соединять в одну группу соседние контакты.

Если выводы расположены в два или более рядов, необходимо образовать еще две группы выводов, чтобы измерить приложенное напряжение у каждой пары соседних выводов.

Испытательное напряжение подают на изделие поочередно:

между первой группой выводов и второй группой, соединенной с корпусом и (или) монтажной платой;

между второй группой выводов и первой группой, соединенной с корпусом и (или) монтажной платой.

1.3.2.3. Способ С

На изделие подают испытательное напряжение, указанное в п.1.1.3, между двумя соседними разомкнутыми выводами, расположенными на наименьшем расстоянии друг от друга, и между токоведущими цепями, соединенными между собой, и корпусом.

1.3.3. Испытательное напряжение следует подавать, начиная с нуля или со значения, не превышающего значение рабочего напряжения.

Скорость подачи испытательного напряжения не должна превышать 500 В/с.

1.3.4. Изделия выдерживают под испытательным напряжением в течение (60±5) с.

1.3.5. Регистрацию электрического пробоя или поверхностного перекрытия изоляции проводят путем фиксации тока отключения испытательной установки или по превышению максимально допустимого тока утечки (если ток утечки указан в ТУ на изделия конкретных типов).

Погрешность измерения тока утечки должна быть в пределах ±5%.

1.3.2-1.3.5 (Измененная редакция, Изм. N 1).

Измерения

Электрическая прочность измеряется с помощью коротких импульсов (чтобы результаты измерений не искажались тепловым пробоем).

2. МЕТОД 2

2.1. Принцип и условия контроля

2.1.1. Принцип проверки и вид испытательного напряжения устанавливают в соответствии с пп.1.1.1-1.1.3.

2.1.2. Значение испытательного напряжения рассчитывают по формуле

где — значение испытательного напряжения при проверке электрической прочности изоляции по методу 1;

— коэффициент перенапряжения, характеризующий степень увеличения испытательного напряжения при сокращении времени испытаний. Значения коэффициента перенапряжения приведены в обязательном приложении 2, а метод его определения — в справочном приложении 3.

2.2.1. Контроль электрической прочности изоляции проводят на установке, структурная схема которой приведена на чертеже.

2.2.2. Регулирующее устройство и блок индикации и регистрации должны удовлетворять требованиям пп.1.2.2, 1.2.4-1.2.7.

2.2.3. Регулирующее устройство и блок управления должны обеспечивать подъем напряжения за 0,2-0,5 с от нуля до установленного значения, выдержку под испытательным напряжением в течение (5±0,2) с и снятие напряжения за 0,2-0,5 с.

2.3. Подготовка и проведение контроля

2.3.1. Испытательное напряжение подключают в соответствии с требованиями п.1.3.2.

2.3.2. Испытательное напряжение подают от нуля до установленной величины за время 0,2-0,5 с, выдерживают в течение (5±0,2) с, после чего за время 0,2-0,5 с снижают до нуля.

Примечание. Подъем и снижение напряжения допускается производить за время менее 0,2 с при условии отсутствия резкого возрастания (скачка) напряжения, возникающего в результате переходных процессов в момент подключения или отключения электрических цепей.

(Измененная редакция, Изм. N 1).

2.3.3. Регистрация электрического пробоя или поверхностного перекрытия производится по п.1.3.5.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). МЕТОД СОВМЕЩЕННОЙ ПРОВЕРКИ ЭЛЕКТРИЧЕСКОЙ ПРОЧНОСТИ ИЗОЛЯЦИИ И ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

1. Принцип и условия проверки

1.1. Принцип проверки электрической прочности с одновременным измерением сопротивления изоляции заключается в создании разности электрических потенциалов суммарным действием повышенного переменного и постоянного электрических полей между электрически не соединенными контактами, сопротивление изоляции при этом измеряется по методу вольтметра — амперметра в соответствии с ГОСТ 24606.2-81.

1.2. Проверку электрической прочности и измерения сопротивления изоляции проводят путем одновременного приложения напряжения постоянного и переменного тока частотой 50 Гц.

1.3. Циклограмма приложения испытательных напряжений указана на черт.1.

1.4. Эффективное значение испытательного напряжения рассчитывают по формуле

где — амплитудное значение испытательного напряжения переменного тока при проверке электрической прочности изоляции по методу 1;

— коэффициент перенапряжения, характеризующий степень увеличения испытательного напряжения при сокращении времени испытаний. Значение коэффициента перенапряжения приведены в обязательном приложении 2. Метод определения приведен в справочном приложении 3;

— значение постоянного напряжения при изменении сопротивления изоляции по ГОСТ 24606.2-81.

2.1. Проверку электрической прочности изоляции с одновременным контролем сопротивления изоляции проводят на установке, структурная схема которой приведена на черт.2. Принципиальная схема устройств совмещения постоянной и переменной составляющих приведена на черт.3.

— источник переменного напряжения; — источник постоянного напряжения;

— высоковольтный трансформатор; — ограничительный резистор; — разделительная емкость,

1-5 мкф; — устройство совмещения постоянной и переменной составляющих;

— устройство для подключения испытуемого объекта

2.2. Источник питания, регулирующее устройство, блок управления, блок индикации и регистрации должны соответствовать требованиям пп.1.2.2-1.2.5 и 1.2.7.

2.3. Погрешность установки напряжения постоянного тока должна быть в пределах ±2%.

2.4. Нестабильность постоянного напряжения должна быть в пределах ±1% при токе не более 1 мА.

2.5. Коэффициент пульсации источника постоянного тока не должен превышать 0,5%.

2.6. Сопротивление ограничительного резистора не должно превышать 5% номинального значения измеряемого сопротивления изоляции, указанного в стандартах или технических условиях на изделия конкретных типов.

3. Подготовка и проведение контроля

3.1. Изделия следует подключать к испытательному оборудованию в соответствии с требованиями стандартов или технических условий на изделия конкретных типов.

3.2. Испытательное напряжение следует прикладывать в соответствии с требованиями п.1.3.2.

3.3. Подача испытательного напряжения производится согласно циклограмме, приведенной на черт.1

3.4. Регистрация электрического пробоя или поверхностного перекрытия производится по п.1.3.5 настоящего стандарта.

4. Показатели точности измерений

4.1. Погрешность измерения сопротивления изоляции — в соответствии с ГОСТ 24606.2-81.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 2 (обязательное). ЗНАЧЕНИЯ КОЭФФИЦИЕНТА ПЕРЕНАПРЯЖЕНИЯ ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ ЭЛЕКТРИЧЕСКОЙ ПРОЧНОСТИ ИЗОЛЯЦИИ

ПРИЛОЖЕНИЕ 2

Обязательное

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 3 (справочное). ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПЕРЕНАПРЯЖЕНИЯ ПРИ УСКОРЕННЫХ ИСПЫТАНИЯХ ЭЛЕКТРИЧЕСКОЙ ПРОЧНОСТИ ИЗОЛЯЦИИ КОММУТАЦИОННЫХ, УСТАНОВОЧНЫХ ИЗДЕЛИЙ И ЭЛЕКТРИЧЕСКИХ СОЕДИНИТЕЛЕЙ

ПРИЛОЖЕНИЕ 3

Справочное

Определение значения коэффициента перенапряжения производят с целью сокращения времени воздействия испытательного напряжения при ускоренных испытаниях электрической прочности изоляции коммутационных, установочных изделий и электрических соединителей.

1. Физические принципы сокращения времени испытания

1.1. Значение пробивного напряжения можно определить, исходя из его зависимости от времени воздействия на диэлектрик, которая выражается функцией

1.2. В интервале времени 0,1 с 100 с величину пробивного напряжения можно выразить формулой

где ; — постоянные величины, зависящие от диэлектрических свойств изоляции. Для диэлектриков, применяемых в электронной промышленности, (10 -10 ) В·с;

10-14;

— время пробоя изоляции, с.

1.3. Из формулы (2) следует, что для сокращения времени пробоя изоляции необходимо увеличить испытательное (пробивное) напряжение.

Времени пробоя будет соответствовать напряжение пробоя , а времени — напряжение .

Согласно формуле (2), если , то .

Отношение и дает значение коэффициента .

1.4. Для перехода от пробивных напряжений к испытательным используется условие равенства запаса электрической прочности изоляции при ускоренных испытаниях с одноминутной выдержкой, т.е.

где — испытательное напряжение при одноминутной выдержке, В;

— испытательное напряжение при сокращенном времени выдержки, В.

Отсюда следует, что

2. Определение коэффициента

2.1. Метод используется для определения коэффициента при испытаниях изоляционного материала, не вошедшего в таблицу приложения 2.

Для определения коэффициента используется формула (3), где, например:

— напряжение пробоя при одноминутной выдержке, В;

— напряжение пробоя при пятисекундной выдержке, В.

Значения напряжений пробоя и находят из экспериментальных данных испытаний образцов или изделий на пробой изоляции.

2.2. Проведение испытаний

2.2.1. Испытательные установки должны соответствовать требованиям пп.1.2.1-1.2.7 настоящего стандарта.

2.2.2. Испытания проводят переменным током частотой 50 Гц.

2.2.3. Испытания на пробой проводят в нормальных климатических условиях.

2.2.4. Для проведения испытаний на пробой следует применять специальные образцы по ГОСТ 6433.3-71 с толщиной пробивного промежутка 1±0,1 мм или специально изготовленное изделие.

2.2.5. Подготовленную партию образцов (изделий) в количестве 100 шт. (100 пробивных промежутков) подвергают испытаниям на пробой или выдержке 60 с под напряжением. Изделия или образцы должны быть отобраны из одной партии пресс-материала и изготовлены в одном режиме прессования.

Затем вторую партию также в количестве 100 шт. подвергают испытаниям на пробой при выдержке 5 с.

2.2.6. Первоначально определяют минимальное значение для времени выдержки под напряжением, равном 60 с. Для этой цели проводят предварительные испытания 10-20 образцов (промежутков), плавно повышая напряжение в течение 1-3 мин до наступления пробоя. Затем подсчитывают начальное напряжение в вольтах для выдержки в течение 5 с по формуле

2.2.7. Подачу испытательного напряжения производят плавно за время 0,2-0,5 с, затем образец выдерживают под напряжением в течение установленного времени. Точность выдержки для времени 60 с — ±05 с, для 5 с — ±0,2 с.

Если образец выдержал испытательное напряжение в течение заданного промежутка времени или , то напряжение плавно снимают за время 0,2-0,5 с и устанавливают новое испытательное напряжение, которое выше предыдущего на 5-10%.

Такими ступенями образец доводят до пробоя и при этом фиксируют:

— значение напряжения пробоя;

— время, за которое происходит пробой образца.

2.2.8. Полученные данные после пробоя 100 образцов для каждого значения времени выдержки подвергают математической обработке.

Рассчитывают среднее арифметическое значение в вольтах по формуле

где — число значений .

После подсчета значений для интервала выдержки в 60 с и для интервала в 5 с определяется искомого изоляционного материала по формуле

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

Изделия коммутационные, установочные

и соединители электрические.

Методы измерения электрических параметров:

Сб. ГОСТов. — М.: Издательство стандартов, 1985

Редакция документа с учетом

изменений и дополнений

Особенности электрической прочности изоляции: способы измерения и причины колебания

Диэлектриками называют вещества, которые не проводят ток, либо проводят его, но плохо. С этими веществами тесно связан пробой изоляции.

Пробой изоляции — это явление, когда диэлектрические части начинают проводить ток, то есть фактически превращаются в проводники.

Если значение напряжённости в электрическом поле веществ увеличивается, что и является причиной пробоев. Для всех диэлектрических веществ есть свои пороги значений электрической прочности изоляции.

Сегодня расскажем, почему прочность изоляции может истончаться и приводит к пробоям в изоляции.

В физике

Когда напряжение в проводниках увеличивается, соответственно повышается и значения напряжённости в электрических полях. Сам пробой изоляции же возникает в проводниках, которыми могут выступать кабельные жилы или пластины.

При этом значение прочности электричества измеряется киловольтом на миллиметр или киловольтом на сантиметр. Это подходит плоским кабелям, выполненным в виде лент или пластинок, обладающими равномерными изоляционными слоями. Отличным примером является бумажный конденсатор.

Пробои в изоляции становятся причиной коротких замыканий в электрической сети. Для слоёв изоляции её значения прочности изоляции являются ключевым параметром.

О том, какой именно прочностью должны обладать изоляционные слои на тех или иных электрических установках или электрическом оборудовании, можно прочитать в соответствующих разделах ГОСТа.

Какими бывают пробои

Разделяют несколько видов пробоев изоляции. К ним относятся:

- Электрические пробои.

- Тепловые пробои.

- Ионизационные пробои. Такой вид возникает из-за ионизации газов в диэлектрических веществах твёрдого типа.

Значения прочности зависят от неоднородных полей и протекающего процесса ионизации газов. Кроме того, это могут быть другие химические реакция, происходящие с материалом, из которого сделан слой изоляции.

Пробои могут возникнуть в одинаковых материалах от воздействия разных напряжений. Обычные порог значения напряжений выясняется путём длительных тестов и вычислений.

С помощью закона Пашена можно вычислить значение зависимости энергетической прочности от давления и размера газовых слоёв.

Связь с газом

Не все знают, как связаны между собой газ и изоляционные слои на электрическом оборудовании. При этом они тесно связаны между собой, поскольку газ считается хорошим диэлектрическим веществом.

С помощью газа обеспечивается изоляция на электрическом оборудовании, рассчитанном на большое количество вольт.

Для такой изоляции применяют:

- Воздух.

- Азот.

- Гексафторид серы.

Гексафторид серы можно называть элегазом, он является одним из самых лучших способов обеспечения изоляции. Чтобы распределять и принимать электричество больше ста киловольт, применяют специальные устройства распределения.

Благодаря таким устройствам можно создавать отводы на электрических подстанциях, или создавать приём электрической энергии в большие города.

Для устройства распределения как раз используют элегаз. Его применяют не только как слой изоляции: газ может возникать при работе проводов, наполненных маслом. При прохождении напряжений с разным значением возникают прогрев и охлаждение.

«Термической деструкцией» называют кабели, где изоляционный слой из бумаги пропитан маслянистым веществом. При распаде целлюлозы образуется такие вещества, как метан, газы (углекислый и угарный), другие летучие вещества.

Когда слой изоляции начинает устаревать, может возникнуть пробой с ионизацией. По этой причине сегодня всё реже применяются проводники с изоляцией из пропитанной бумаги, а если они где и встречаются, то в сетях до тридцати пяти киловольт.

Почему прочность уменьшается

Есть несколько основных факторов, которые напрямую влияют на уменьшение прочности в сети:

- Переменные напряжения;

- Температурные значения.

В первом случае напряжение в сети может меняться. Например, на электрической станции линия достигает значений двести двадцать киловольт, но в случае поломок напряжение может упасть до ста десяти киловольт.

После обслуживания и ремонта напряжение вернётся к изначальным значением.

Такое напряжение и называют переменным, изменяющееся в определённый временной промежуток. Из-за того, что в России многие сети существуют довольно давно, они уже обзавелись своими ресурсами.

Переменное напряжение не является редким явлением для наших сетей.

При прохождении тока кабели соответственно нагреваются. Постоянные высокие температуры могут воздействовать на проводник, что влияет и на слой изоляции. Пробои напрямую зависят от разных температур.

Прочность в силовых кабелях

Для кабелей значение электрической прочности изоляции является важной характеристикой. В России во многих линиях с напряжением до пятисот киловольт считаются провода с изолирующим слоем из бумаги, пропитанной маслом.

При повышенных номинальных значениях напряжения вес провода будет увеличиваться.

Существует несколько масел, используемых для пропитывания изоляционного слоя:

- Дегазированные масла.

- Маловязкие масла (например, МН‑3).

Чем больше давление масла, тем выше электрическая прочность изоляционного слоя. Так, провода с давлением до пятнадцати атмосфер используют на линиях с большими значениями напряжения. Прочность при этом достигает пятнадцати киловольт на миллиметр.

Сегодня кабели с масляным слоем заменяются более современными, с изоляцией из сшитого полиэтилена. Такие кабели обычно идут с аббревиатурой СПЭ. Вес таких проводов ниже, и их проще использовать, при этом срок эксплуатации у них одинаковый.

На СПЭ-кабели не оказывают большого воздействия температурные перепады. Кроме того, им не нужно дополнительное оборудование (например, масляные компенсирующие баки, чтобы масло всегда было на проводнике в случае пропитанной изоляции). Специалисты подтверждают, что СЭП проще обслуживать и ремонтировать.

СЭП сегодня активно развивается самыми разными производителями. При этом кабели значительно расширили свои характеристики, особенно по сравнению с кабелями с масляным слоем.

Минусом таких современных проводников является более быстрое старение. Тем не менее, современные компании производителей активно работает над этим моментом для устранения проблемы, и это уже значительно замедлило процесс старения изолирующего слоя в проводах.

Если раньше причиной пробоев в слоях были триинги, сегодня их нельзя назвать большой проблемой.

Поскольку мир не обходится без использования электрической энергии, растёт и потребность в развитии проводников для проведения электрический проводок и линий электрического обслуживания.

Благодаря этому провода развиваются и совершенствуются, а кроме того, повышается электрическая прочность , благодаря чему провода служат значительно дольше.

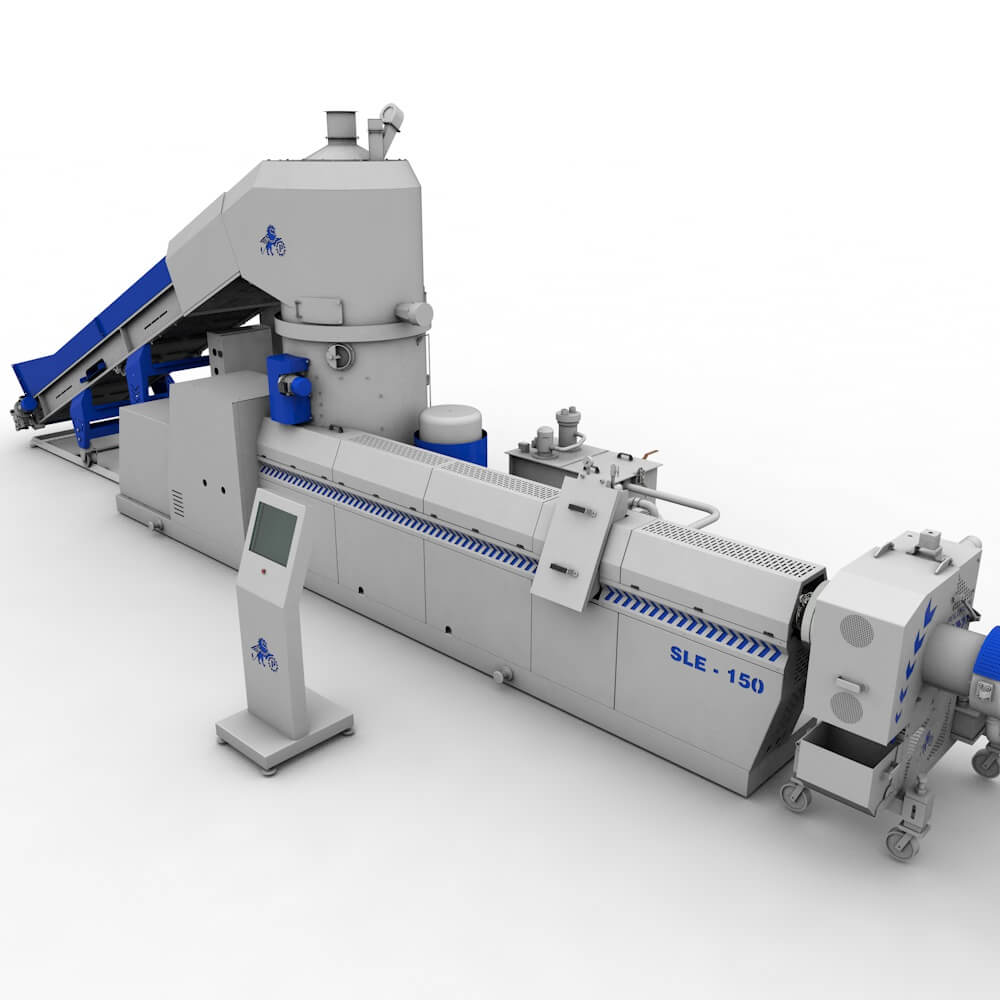

Экструдер для производства изделий из пластика и пластмассы

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

- Принцип действия и конструкция

- Принцип работы экструдера

- Виды экструдеров

- Одношнековый

- Двухшнековый

- Производство ПВХ-профилей

- Изготовление труб

- Экструдеры для полиэтилена

- Экструзионные линии

- Подводя итоги

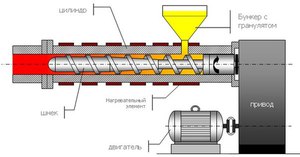

Сама технология состоит в приготовлении сплава из полимерных материалов с последующим его продавливанием через специальные насадки, которые придают ему определенную форму. Основным элементом линии по производству изделий из пластика является экструдер.

Принцип действия и конструкция

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Технологический процесс экструзии является сложным физико-химическим процессом, на который оказывают воздействие механические усилия в условиях высокой температуры и влаги. Нагрев продуктов переработки происходит благодаря тому, что возникающая при борьбе с внутренним трением, а также при пластических деформациях механическая энергия превращается в тепло.

В процессе экструзионной обработки существует несколько сменных параметров. К числу наиболее важных следует отнести:

- состав сырья;

- влажность;

- его природа.

При протекании экструзионного технологического процесса может происходить изменение:

- температуры материала;

- давления;

- интенсивности и длительности воздействия на исходное сырье.

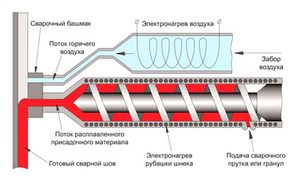

Принцип работы экструдера

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

- корпус системы нагрева полимерных материалов. В качестве основного источника тепловой энергии при осуществлении этого технологического процесса могут выступать обычные резистивные или индукционные системы. При использовании последних возникновение высоких температур происходит за счёт наведения на корпус высокочастотных индукционных токов Фуко;

- узел нагрузки. Через этот элемент в полость корпуса различными способами поступает исходное сырье;

- рабочий орган. Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры;

- экструзионная головка. По-другому специалисты называют ее фильерой. Именно она обеспечивает форму изделий, которая получается по завершении технологического процесса;

- механический привод. В этом оборудовании он представлен двигателем и редукторной системой. Благодаря ему обеспечивается создание и передача необходимого усилия на рабочий орган;

- система контроля и управления. Благодаря ей обеспечивается поддержание необходимого технологического режима.

В качестве исходного материала обычно выступают гранулы и порошок. Они загружаются в оборудование, а далее под действием рабочего органа происходит их перемещение в рабочую зону корпуса. Там под воздействием давления, силы трения и температуры подаваемое извне исходное сырье нагревается, а в процессе его плавления возникает состояние, которое требуется по условиям технологического процесса.

Во время движения исходного сырья в полости корпуса происходит его тщательное перемешивание до состояния однородной гомогенизированной массы.

В условиях высокого давления происходит продавливание расплава при помощи формующих головок и сетчатых фильтров. В результате обеспечивается окончательная гомогенизация и придание материалу заданного профиля.

После этого материал естественным образом охлаждается или же применяется принудительный способ с последующей полимеризацией. В конечном итоге получаются изделия, имеющие необходимую конфигурацию и обладающие заданными механическими и физическими свойствами.

Виды экструдеров

Современные модели экструзионных установок могут различаться между собой как конструкцией рабочего органа, так и назначением.

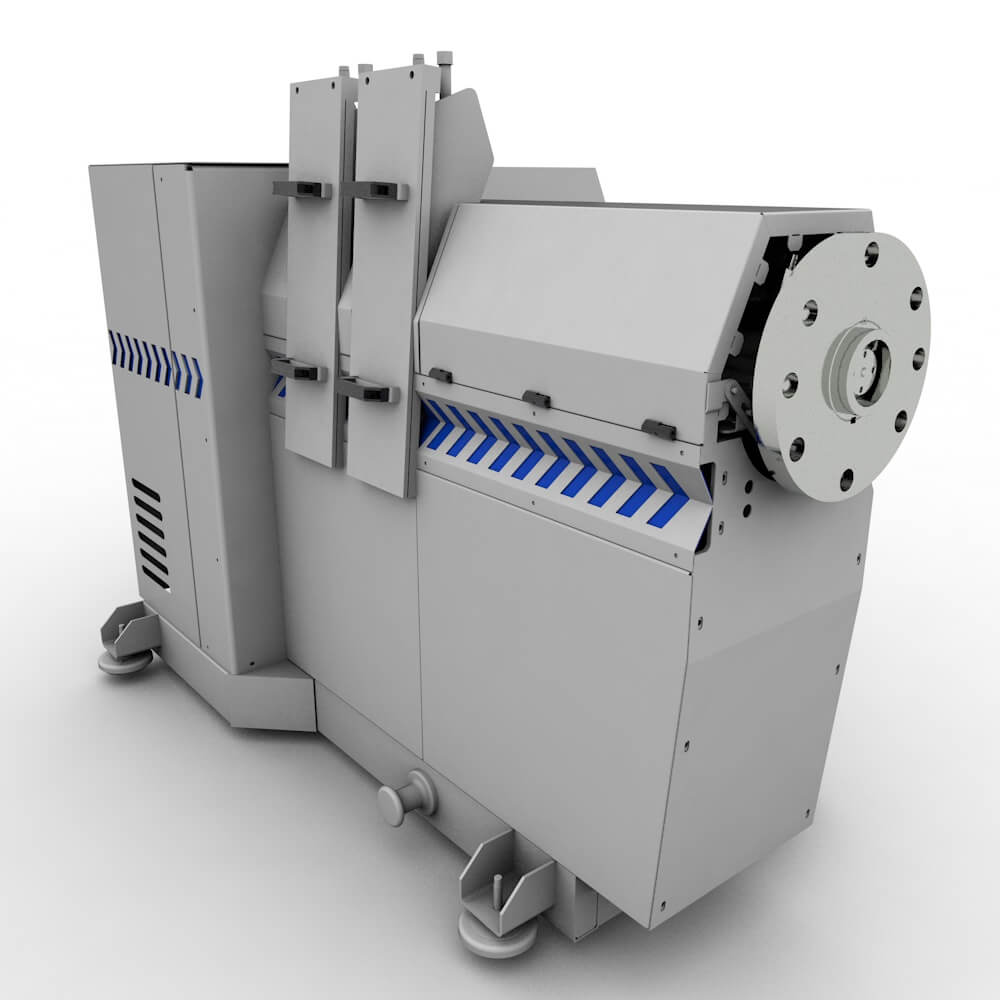

Одношнековый

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

При использовании экструдера для производства изделий из пластмассы лопасть шнека захватывает сырье в зоне загрузки, а далее происходит его последовательное перемещение по всей длине цилиндра корпуса, начиная от зоны нагрева через участок гомогенизации и формовки. В зависимости от особенностей технологической карты, которую имеет оборудование, а также вида используемого для производства изделий исходного сырья шнеки могут предусматривать несколько вариантов исполнения — конические, цилиндрические и нормальные быстроходные.

Также могут использоваться шнеки, которые сужаются к выходу. Для этого оборудования в качестве главного параметра специалисты рассматривают соотношение рабочего диаметра шнека и его длины. Также различаются шнеки по шагу витков и их глубине.

Главный недостаток одношнекового экструдера заключается в том, что не всегда имеется возможность для их применения. Например, если в качестве исходного сырья выступают порошковые полуфабрикаты, то наличие одного винта в составе оборудования не позволяет справиться с перемешиванием массы в процессе ее расплавления и последующей гомогенизации. В таких случаях выбор делают в пользу двухшнековых экструдеров.

Двухшнековый

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Использование подобных машин приводит к тому, что в процессе разогрева исходного сырья его смешивание и гомогенизация осуществляется более тщательно. В конечном итоге на головку для формования изделий поступает однородная и дегазированная масса.

Необходимо отметить следующий момент: в отдельных технологических процессах могут использоваться экструдеры, имеющие большее количество шнеков — до 4. Помимо этого нередко применяется планетарный автомат, когда число шнеков, вращающихся вокруг центрального винта, доходит до 20.

Необходимость в применении такого оборудования возникает при использовании в качестве исходного сырья отдельных видов пластиков, которые в условиях воздействия высоких температур имеют склонность к разрушению. Говоря другими словами, могут лишаться своих основных физических качеств. Таким образом, использование подобных экструдеров обеспечивает нагрев сырья за счет силы трения и высокого давления.

Производство ПВХ-профилей

В настоящий момент востребованным видом изделий являются пластиковые и композитные профили. В большинстве случаев производители изготавливают их, используя метод экструзии. Для изготовления такой продукции в зависимости от применяемого материала, а также сложности и формы изделия задействуются одно- или двухшнековые аппараты, которые имеют соответствующие формовочные головки.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

При производстве ПВХ-профилей многие производители добавляют в полимерный состав специальные компоненты, что дает возможность изготовления сложных композитов. Например, сегодня многие производители выпускают дерево-пластиковые изделия, которые довольно часто используются для изготовления разных строительных конструкций.

Изготовление труб

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

Экструдеры для полиэтилена

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

В отдельных моделях могут использоваться круглые щелевые фильеры большого диаметра. При использовании мини-экструдеров можно получить пленку с шириной рукава до 300 мм и с параметром толщины 600 мкм. Такие устройства обладают компактными размерами, что обеспечивает возможность их установки даже в небольшом по площади помещении.

Экструзионные линии

В условиях промышленных предприятий экструзионное оборудование следует рассматривать в качестве главного компонента линии по осуществлению этого процесса. Помимо основного оборудования — экструдера она включает и целый набор других механизмов и устройств:

- намоточные и отрезочные механизмы. Они используются для приведения изделий в необходимый для складского хранения и транспортировки вид;

- маркирующие и ламинирующие системы различного принципа действия;

- механизмы протяжки готовых профилей;

- система охлаждения. Её установка выполняется на выходе экструдера, чтобы повысить скорость процесса полимеризации готовых изделий. Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны;

- система подготовки и загрузки сырья. В отдельных случаях полуфабрикат необходимо предварительно подвергнуть процедуре просушивания и последующей калибровке перед тем, как подавать его в загрузочный бункер.

В составе оборудования могут использоваться и другие механизмы, а также применяться технологические устройства для автоматизации непрерывного процесса производства.

Подводя итоги

Экструзионная технология является довольно популярной в настоящее время. Ее используют при производстве различных изделий. В основном она применяется для изготовления продукции из пластика. Знакомые каждому в нашей стране пластиковые окна и двери изготавливают с использованием этого процесса. Для производства продукции используется такой прибор, как экструдер. Это оборудование отличается несложным устройством, поэтому изготовить экструдер для пластика своими руками — вполне осуществимая задача.

Особенность этого процесса заключается в предварительном подогреве сырья, которое потом подвергается процедуре плавления в условиях определенного температурного режима и давления. Далее полимерная масса продавливается через формовочные насадки, что и позволяет получить изделия с нужными физическими и качественными характеристиками.

Что такое экструдер, как он устроен и где применяется

Экструзия – это технология изготовления изделий из полимерного сырья, основанная на продавливании расплавленных гранул через формующие отверстия (кольцевые, щелевые фильеры), чтобы придать материалу заданную форму или профиль. Промышленность выпускает большое количество электромеханических экструдеров, отличающихся по конструкции, производительности, назначению, типу сырья, технико-эксплуатационным характеристикам и другим важным признакам.

Виды экструдерных машин

Все экструдеры, независимо от области применения, состоят из основных рабочих механизмов:

- Асинхронного электродвигателя.

- Бункера загрузки.

- Шнека.

- Нагревательного элемента.

- Экструдерной головки.

Современные экструдеры классифицируются по нескольким категориям, в зависимости от типа транспортирующего механизма они разделяются на:

- одношнековые, двухшнековые, многошнековые агрегаты;

- поршневые;

- плунжерные экструдеры;

- дисковые, многодисковые;

- комбинированные.

Шнековые машины являются самыми простыми и востребованными. Шнек занимает центральную часть всего устройства. Его работа напоминает принцип обычной мясорубки.

Шнековые экструдеры бывают:

- параллельные и конические;

- с нормальными оборотами и скоростные;

- сонаправленные и вращающиеся в противоположных направлениях.

На сайте «Промышленные системы и компоненты» представлен широкий ассортимент экструдерных машин различного назначения.

Наиболее популярные модели:

Для малых предприятий

Упаковочная пленка небольших размеров

Рукавная ПЭ пленка для гибких упаковок

Кабельные каналы орошения

ПНД/ПВД рукавные пленки

Упаковка стекла, электроники и других деликатных изделий

Полимерные пленки EVA

Области применения экструдеров

Технологии переработки материалов методом экструзии активно используются в самых разных сферах:

- Сельское хозяйство (изготовление комбикормов для животных, парниковых пленок).

- Пищевая промышленность (кондитерские изделия, макаронные, детское питание, жевательные резинки, кукурузные хлопья).

- Изготовление упаковочных материалов, многослойных пакетов, термоусадочных пленок.

- Канцтовары, полиграфия, ламинирование, принтерная печать, изготовление гидрогелей для 3D-печати.

- Строительные материалы (экструзия пеноблоков, утеплителей, профилей ПВХ, полистирола, полипропилена).

- Производство пластиковых трубопроводов.

- Химическая промышленность (изготовление удобрений, изделий из силикона, резины).

- Металлообработка (алюминиевый профиль).

- Экструзия кабельных покрытий, термоусадочных трубок.

- Альтернативная энергетика (твердое биотопливо).

Форма готового изделия зависит от типа сечения отверстия в калибрующем устройстве. Если экструдат проходит сквозь щелевидное сечение, на выходе будет получена листовая продукция. Если сечение канала имеет форму кольца, получаются трубы (макароны).

Принцип работы экструдеров

Схема устройства экструдера

Схема устройства экструдера

Конструктивно машина разделена на три отсека:

- Зону загрузки.

- Плавления.

- Дозирования.

В первом отсеке экструдера – зоне питания – гранулированное сырье, полимерный порошок, либо отходы вторичного сырья засыпаются в бункер и подаются на лопасти шнека, вращающегося от электропривода. Загрузка гранул происходит самотеком или принудительно под воздействием сжатого воздуха, поступающего от компрессора. По мере поступления все новых и новых порций полимер постепенно перемещается к горячим секциям и оказывается в зоне плавления. В этом месте глубина винтовой нарезки и расстояния между витками шнека намного меньше, чем на других участках. Под воздействием повышенного давления полимерная пробка прижимается к горячим стенкам и интенсивно уплотняется.

Далее, в зоне дозирования экструдера расплавленная масса продавливается сквозь сетчатые фильтры с мелкими и крупными отверстиями, расположенные перед головкой. Главная задача пакета сеток – улучшение гомогенизации расплава и удаление мельчайших загрязняющих частиц. Это особенно важно при изготовлении тончайших супер прозрачных пленок, которые при наличии инородных частиц склонны к разрушениям структуры и образованию дырок в полотне.

На конечном этапе экструдированный материал выходит наружу через формующее сопло с отверстием определенного сечения в зависимости от конфигурации выпускаемого изделия.

Расплавление полимерного гранулята в основном происходит вследствие мощных деформаций сдвига уплотненного сырья. Нагревательные элементы экструдера всего лишь ускоряют процесс плавления. Если при внутреннем трении массы выделяется настолько большое количество тепла, что его становится достаточно для стабильного расплавления полимера, то электронагреватели автоматически отключаются, и система входит в термодинамический адиабатный режим.

Зачем проводится дегазация при экструзии

Качество готовой продукции зависит от химического состава и кондиции сырья, загружаемого в экструдер. Термическая обработка и выпаривание полимеров в вакуумных камерах называется дегазацией. После прохождения дегазации в гранулах существенно снижается количество воздуха, уменьшается процент влаги, сырье максимально избавляется от вредных примесей.

В экструдерных машинах, оснащенных шнековыми парами с системами дегазации, предусмотрены специальные зоны сжатия и расширения. Газообразные компоненты в зоне расширения выводятся через отверстия в самом шнеке или цилиндре с помощью вакуумных насосов. Использование таких шнеков позволяет совмещать этапы экструзии с одновременным отводом газов без прерывания всего технологического процесса.

Последовательность операций следующая:

- загрузка;

- пластификация (доведение до однородного состояния);

- плавление;

- сжатие;

- разрыхление;

- удаление летучих соединений;

- повторное сжатие;

- выдавливание готовой массы без содержания газов.

Если дегазация будет неполной, пузырьки воздуха останутся в расплавленной массе. В результате чего в готовых изделиях образуются полости, пустоты, раковины. Такая продукция является бракованной.

Конструкция шнека и его роль в экструзии полимеров

Стандартный шнек экструдера представляет собой металлический стержень со спиральной канавкой, вырезанной по всей длине детали. Между наружным диаметром витков шнека и стенками рабочего цилиндра предусмотрен небольшой зазор. Главная задача шнековой пары (шнека+цилиндра) – беспрерывная подача расплавленной пластичной массы на формующую головку.

Рабочие характеристики шнека экструдера:

- Диаметр.

- Длина стержня.

- Отношение L/D.

- Высота витков на разных участках.

- Длины этих участков.

- Угол нарезки винта.

- Ширина гребня.

- Шаг витка (расстояние между витками).

Экструдер для пластика

- 7,5 кВт

- 30 кВт

- 37 кВт

- 55 кВт

- 75 кВт

- 110 кВт

- 132 кВт

- 70/35 мм

- 90 мм

- 90/35 мм

- 125/17 мм

- 130/34 мм

- 150 мм

- 150/35 мм

- 3/3

- 7/3

- 8/4

- 9/4

- 9/6

- 10/7

- 120 кг/ч

- 250 кг/ч

- 300 кг/ч

- 450 кг/ч

- 500 кг/ч

- 600 кг/ч

- 1000 кг/ч

- 0/2

- 18/0

- 18/2

- 24/1

- 1106 мм

- 3175 мм

- Экструдер одношнековый

- Двухшнековый экструдер

- Гранулятор полимеров

Компания «ПОЛИМЕХ» предлагает купить экструдер для полимеров, цена которого зависит от производительности и выбранных характеристик. В большом ассортименте представлено различное оборудование для переработки. Мы готовы предоставить гарантию 12 месяцев на любое оборудование, а также проведем обучение правильному использованию специализированной техники.

Экструзия — это процесс выдавливания расплавленной или жидкой массы через отверстия определенного профиля. Эта технология обычно применяется в экструдерах, чтобы получить:

- трубы разного сечения,

- пластмассовые плиты и панели,

- электрические кабели и пленки,

- гофрированные трубы.

Экструдер для переработки полимеров — это агрегат, который предназначен для смешивания полуфабрикатов полимеров (агломерат, гранулы) и последующего продавливания однородной массы через стренговые головки. Так конечному изделию придается требуемая форма.

Экструдер может использовать разные виды полимеров, включая полиэтилен высокого и низкого давления, полистирол, полипропилен, поливинилхлорид, поликарбонат и АБС-пластик. В последнее время стала распространенной экструзия биопластиков.

Как работает экструдер для пластмассы?

Устройство используется для выполнения технологического процесса, в ходе которого сырье подвергается воздействию большого количества факторов, включая механические нагрузки, повышенную температуру и влажность. Экструдеры для переработки пластмасс применяются для изготовления деталей из полимеров, имеющих сложную форму, которая делает другие способы производства нецелесообразными.

Простейшее экструзионное оборудование состоит из единственного материального цилиндра, разделенного на три основных участка:

- Зону питания. Здесь гранулированное или порошковое сырье подвергается уплотнению за счет давления, возникающего при прохождении между витками шнека;

- Участок плавления и пластификации. Данная зона экструдера обеспечивает переработку сырья благодаря частичному оплавлению в местах соприкосновения с поверхностью рабочего цилиндра. Материал, прошедший прессование, образует пробку, которая проходит вдоль шнека для дальнейшего формирования профиля;

- Зону дозирования. Здесь происходит гомогенизация полимерного состава. После достижения необходимого состояния сырье пропускается через формирующую головку.

Следует учитывать, что описанное разделение рабочих зон цилиндра экструдера для полимера является условным. Конструктивные особенности экструдера для переработки пластика могут различаться.

Разновидности экструдеров для полимеров в зависимости от области применения

Экструдеры могут отличаться по разным характеристикам – по цене, назначению, производительности конкретной модели. Также возможно приобретение мини экструдера для полимеров, если ваше производство не слишком большое и оборудование маленьких размеров для вас более рентабельно. Самыми популярными в промышленности видами устройств являются простые (одношнековые) и сложные (двухшнековые) экструдеры, используемые для ПВХ. С их помощью можно сделать детали различных размеров и форм: тонкие в виде нити или листа, или в виде геометрически сложных фигур.

Другой разновидностью экструзионного оборудования являются устройства для производства труб. Основное отличие оборудования подобного класса заключается в наличии системы дегазации, устраняющей воздух и другие газы из гомогенизированной смеси. Большинство экструдеров, используемых при изготовлении труб, относится к двухшнековой модели. Их снабжают дополнительным барьерным шнеком для разделения полуфабриката с различной консистенцией.

К отдельной разновидности оборудования следует отнести экструзионные линии. В состав подобного оборудования, наряду с экструдером, входят: система подготовки и загрузки сырья, охлаждающая установка, протяжные механизмы, системы для маркировки и ламинации, устройства для намотки и отрезания изделий. Конфигурация экструзионной линии может варьироваться в широких пределах в зависимости от специфики технологического процесса.

Экструдеры для пластика

Если у вас на производстве много полимеров, вам следует купить экструдеры для пластика . Но кроме измельчителя (шредера) также понадобятся и другие устройства. Управление техникой осуществляется с помощью пульта, так можно настроить температуру плавления и другие режимы. Нагрев экструдера для пластмассы происходит с помощью электрических нагревателей, расположенных внутри устройства, а охлаждается он воздухом, который подается вентиляторами.

Для чего нужен экструдер

Если вы решили купить экструдер для производства изделий из пластмассы , значит у вас есть большое количество полуфабриката, такого как:

- полиэтилен;

- полимеры;

- полипропилен;

- ПВД;

- биопластика;

Оборудование эксплуатируют для того, чтобы получить изделие определенной формы, которая получается с помощью формирующей головки на выходе экструдера.

Описание экструдера для пластика

Во время эксплуатации, материалы перерабатываются с помощью множества факторов – повышением температуры, специально подстроенной для работы влажностью и определенных механических нагрузок. С помощью вы сможете сделать элементы/детали, форма которых сложно воспроизвести без специального оборудования.

ПРЕДЛАГАЕМ КУПИТЬ ЭКСТРУДЕРЫ ДЛЯ ПЛАСТИКА В МОСКВЕ

Уточнить стоимость, а также купить экструдер для пластика подходящего типа вы сможете, связавшись с представителями компании «ПОЛИМЕХ». Предлагаемая техника сертифицирована и имеет гарантию.Цена экструдеров для пластиков намного ниже, чем у большинства конкурентов.

Мы более 15 лет самостоятельно производим оборудование, а это значит, что кроме выгодной стоимости вы получите еще и уникальные технологические наработки, реализованные в наших моделях экструдеров.