Электропила для газобетона – выбираем инструмент для дома и работы

Пила для газобетона такой же важный инструмент в арсенале мастера, как и отвертка, дрель, болгарка, набор гаечных ключей. А все потому, что газобетон используется повсеместно в строительстве для возведения многоэтажных и частных домов, гаражей и дачных построек. От выбора удобного и быстрого инструмента будут зависеть сроки выполнения работы и количество приложенных усилий. В статье разберем два варианта электрических пил для резки газобетона – сабельную пилу и «аллигатор», сравним их характеристики, преимущества и недостатки.

Какие параметры учитывать – шпаргалка для покупателя

Электрическая пила по газобетону имеет большую мощность и производительность, которая позволяет применять ее для работы с массивными блоками. Выбирая инструмент, следует определиться, где будет проходить работа. Если резка осуществляется на строительной площадке, советуем приобрести аккумуляторную пилу. Такой инструмент легкий и мобильный, позволяет проводить резку газоблока в труднодоступных местах, однако время его работы ограниченно, необходимо снова заряжать аккумулятор.

Пила по газобетону

Пила по газобетону

Универсальным и надежным вариантов для работы с газобетоном считается сабельная пила с напайками из победита и закаленных резцов. Устойчивость к повышенным нагрузкам наблюдается у электропил с режущими элементами из металлокерамики, в состав которой входят твердые сплавы вольфрама, кобальта, монокарбида.

При выборе инструмента обращайте внимание на следующие параметры:

- Мощность пилы. Модели с мощностью 400–500 Вт предназначены для выполнения несложных задач; для работы с массивными блоками выбирайте инструмент с мощностью более 1 кВт.

- Регулировка глубины реза. Важная функция, если вы работаете с плитами разной толщины. Полотно изнашивается равномерно, а значит, увеличивается срок его службы. Обращайте внимание на устройство регулировки глубины реза. Оно бывает ключевое и безключевое. Второй вариант ускоряет смену глубины без использования дополнительных инструментов. Оптимальная длина хода ножовки от 28 до 32 мм.

- Возможность регулировки оборотов. Позволяет подобрать оптимальный режим для работы разной степени сложности.

- Маятниковое движение полотна. Позволяет увеличить скорость реза, уменьшить приложенные физические усилия. Отдавайте предпочтение моделям, где маятниковое движение включается по необходимости, а не работает постоянно.

- Наличие кнопки плавного пуска. Это кнопка дает возможность снизить нагрузку инструмента на электросеть во время его запуска. Особенно полезна данная функция будет при работе инструмента с большой мощностью.

- Ограничитель хода лезвия. Он позволяет прижать пилу вплотную к газобетону, увеличивая точность и качество среза, делать смещение вдоль и поперек оси на необходимое расстояние.

- Вес инструмента. Если планируется несколько часов непрерывной работы, этому параметру также следует уделить большое внимание. Помните, чем больше мощность устройства и производительность, тем он тяжелее. Поэтому ищите золотую середину.

Если в постройке не предполагается наличие сложных углов и поворотов, приобретите ручную ножовку

Если в постройке не предполагается наличие сложных углов и поворотов, приобретите ручную ножовку

Приобретая пилу для быта, учитывайте сложность постройки. Если в ней не предполагается наличие сложных углов и поворотов, приобретите ручную ножовку. Сабельную пилу и аллигатор целесообразно приобретать при выполнении большого объема работ и резки сложных конструкций в силу высокой стоимости инструментов.

Сабельные пилы – почему им отдают предпочтение любители и профессионалы?

Сабельные пилы – универсальный вариант для работы с газобетоном. Мощность этого инструмента варьируется от 400 до 1600 Вт. Чем выше мощность, тем быстрее и легче проходит резка газоблока. Сабельная электропила – это усовершенствованная версия ручной ножовки, которая работает от электросети. Режущая часть инструмента – острое лезвие из твердого сплава, которое осуществляет ход по заданной траектории, создавая точный срез. Чтобы спил получался еще более качественным, предварительно намечается линия карандашом. Такой инструмент подойдет для средних объемов работ.

Лидером производства сабельных электропил признана марка Bosch. Электропилы этой фирмы выпускаются с регулировкой скорости, антивибрационной защитой и безключевой заменой полотен.

В качестве примера рассмотрим модель BOSCH GSA 1300 PCE. Это среднебюджетный вариант для дома и работы на строительных объектах, к тому же универсальный. Он подходит для распила газобетона, металла, дерева, гипсокартона, пластмассы и других материалов. Чем удобна эта модель? Для быстрой замены режущих полотен предусмотрена запатентованная система BOSCH – SDS. Она расшифровывается как Steck-Dreh-Sitzt, что в переводе с немецкого означает – вставь-поверни-сидит (готово). Мощность инструмента – 1300 Вт, ее будет достаточно для быстрой работы. Чтобы руки меньше уставали, в конструкции модели предусмотрена антивибрационная рукоятка, балансировка, прорезиненный корпус редуктора для удобного захвата. На наличие данных элементов конструкции стоит ориентироваться и при выборе других моделей. Из дополнительных особенностей, которые создают удобство при работе, можно выделить присутствие металлического крючка для подвешивания инструмента в нерабочем состоянии и светодиодную подсветку, позволяющую работать в условиях плохой видимости.

Сабельная электропила

Сабельная электропила

Ускоряет скорость работы и наличие маятникового движения полотна. В модели BOSCH GSA 1300 PCE оно непрерывное, но если вы хотите подобрать инструмент с отдельной кнопкой для включения этой функции, вам стоит обратить внимание на Makita JR 3070 CT или Hitachi CR 13 VA. Общий вес сабельной электропилы BOSCH GSA 1300 PCE составляет 4,1 кг, а средняя цена – 13 500 рублей.

Пила аллигатор – принцип действия и конструктивные особенности

Внешне электропила аллигатор для резки газобетона напоминает цепную пилу, при этом сама шина больше похожа на ручную ножовку. На самом деле, это усовершенствованный аналог сабельной пилы. Что в ней изменилось? Главное отличие – это режущий элемент. В пазах пильной шины установлено два режущих полотна параллельно друг другу, которые работают по принципу возвратно-поступательного движения, то есть двигаются одновременно в двух разных направлениях с большой скоростью, что позволяет получить точный срез с минимальными усилиями. Маятниковый ход в таких пилах отсутствует, пильная шина – неподвижна.

Резка блока электропилой

Резка блока электропилой

Главные преимущества пилы аллигатора:

- ровная линия среза, даже при перегреве инструмента;

- более точный распил, который достигается за счет повышенной жесткости шины;

- отсутствие вибрации, благодаря уравновешенному движению двух полотен в разных направлениях

- отсутствие реактивной отдачи инструмента, даже если на его пути есть преграда, в отличие от цепных и дисковых пил;

- толщина распиливаемого материала не ограничивается;

- возможность выполнять прямой распил на нужную глубину

- работа в труднодоступных и узких местах.

Главный недостаток этого инструмента – высокая цена. Рассмотрим две популярные серии, их характеристики и ценовой сегмент.

BOSCH и DeWalt – сравниваем модели по цене и качеству

На примере двух моделей известных производителей электроинструментов разберем подробнее характеристики пил аллигаторов. Начнем с известной уже немецкой фирмы BOSCH и ее модели GFZ 16-35 AC. Данный инструмент имеет плавную регулировку количества оборотов, что позволяет постепенно увеличивать его производительность при усложнении поставленных задач. Рукоятка пилы сдвигается и проворачивается в боковом направлении, если нужно произвести спил рядом с кромкой. Инструмент оснащен системой SDS, которая является главным преимуществом фирмы Bosch перед другими производителями. Она обеспечивает удобную замену полотен без применения дополнительных инструментов. Эта модель подходит для глубоких пропилов с длиной хода 50 мм и шиной 350 мм. Среди дополнительных функций предусмотрена блокировка включения, вытяжной канал для сбора стружки. Мощность BOSCH GFZ 16-35 AC – 1600 Вт, что позволяет применять ее для сложных работ с газобетоном. Производительность модели отражается и на его весе – 5,2 кг. Средняя стоимость пилы аллигатора BOSCH GFZ 16-35 AC – 30 000 рублей.

Американский бренд DeWalt предлагает серию мощных пил аллигаторов. Подробнее остановимся на модели DWE 399. Это профессиональная модель с мощностью 1700 Вт, которая подходит для тяжелых работ по резке пористого бетона, керамических блоков и изоляционных материалов. Эксплуатация техники повышается за счет применения пылезащитного редуктора и подшипников. Предусмотрена блокировка случайного включения, легкая замена полотен, имеется встроенный корпус для хранения ключей. Рукоятка аллигатора сбалансирована, прорезинена для удобства захвата и работы. Несмотря на большую мощность, величина хода полотна составляет 40 мм при длине шины 430 мм. Конструкция тяжелее – 5,5 кг. Среднерыночная цена DeWalt DWE 399 – 26 000 рублей.

Как видим, цена пилы аллигатор практически в 2,5 раза больше сабельной пилы. Поэтому приобретать такой инструмент рекомендуем только профессионалам или мастерам, которым предстоят сложные работы по строительству.

Как выбрать пилу для газобетона: виды, применение, технология резки блоков

Существует несколько инструментов, которые применяются для резки газобетонных блоков и пользуются большим спросом в строительной сфере. Одним из наиболее востребованных является электропила для газобетона, обеспечивающая качественное разделение материала.

Инструменты для резки газобетона

Чтобы определиться, чем пилить газобетонные блоки, следует обратить внимание на такие нюансы, как:

- Свойства режущего инструмента.

- Количество задач, которые нужно решить.

Еще мастера учитывают габариты полотен, поскольку для обработки небольшого количества материала при домашнем ремонте достаточно воспользоваться ручной ножовкой, а для выполнения больших объемов работ понадобится мощная пила для газобетона.

Профессиональная электропила по газобетону может использоваться ежедневно с одновременными нагрузками больше 6 часов. Она стоит дороже простых изобретений, но демонстрирует лучшие показатели производительности и скорости работы.

Отыскивая подходящий инструмент, не стоит вестись на рекламу и покупать самые дорогостоящие модели. Новичку достаточно примитивного ручного приспособления. Потом можно будет переходить к изделиям профессионального уровня.

Ручные

Разбираясь, чем резать газобетон, необходимо рассмотреть особенности следующих ручных инструментов:

- Ножовка с жестким полотном. Она отличается коротким лезвием и может использоваться для работ с газоблоками, толщиной не больше 20 см. Резать газобетонные блоки такой пилой удобно и быстро.

- Ножовка с увеличенным и гибким режущим элементом. Чтобы срез был ровным и точным, следует придерживаться технологии резки.

Преимущества

К плюсам перечисленных типов ручных пил следует отнести:

- Простоту использования.

- Отсутствие деформационных процессов при интенсивном использовании.

- Отсутствие сколов на поверхности.

- Возможность использования для продольной и поперечной резки.

- Оптимальная цена.

Недостатки

Но кроме плюсов, ручной инструмент имеет и ряд недостатков. В первую очередь, это необходимость приобретения металлического угольника, который предотвратит появление перекосов при неправильной резке. Еще резочные работы занимают много времени и требуют некоторых навыков.

Для получения высокого качества распила нужно правильно подходить к выбору пилы по газобетону. В продаже есть готовые наборы, которые разработаны специально под этот тип строительных материалов.

Как пилить ножовкой при помощи стусла

Чтобы сделать процесс резки газосиликатных блоков комфортным и эффективным, можно воспользоваться специальным приспособлением, которое называется стусло. Оно выглядит, как прямоугольная деревянная конструкция в виде двух букв П, соединенных уголками.

Между этими элементами располагается зазор, обеспечивающий рез. Чтобы усилить его, по обеим сторонам нужно закрепить деревянные бруски. Размеры зазора выбираются таким образом, чтобы пила обладала свободным ходом, но не «гуляла». В платформе зазор немного шире, чем в боковой части, поскольку там будут скапливаться отходы.

Для обеспечения оптимальной степени жесткости лучше выбирать большие уголки, изготовленные на основе толстого металла. Внутрь пространства от букв «П» помещается разрезаемый блок, а в зазоре устанавливается ножовка.

С помощью подобного примитивного приспособления можно повысить эффективность резки и достичь максимальной точности распила. Приступая к рабочему процессу, необходимо выполнить такие действия:

- С помощью карандаша и линейки нанести разметку.

- Затем по ней стоит выполнить неглубокие надрезы.

- После этого можно задействовать стусло: в рабочую область помещается блок, а потом отрезаются нужные фрагменты с метками.

Ленточные

Электрическая ленточная пила предоставляет собой профессиональный инструмент, работающий за счет замкнутой ленты из высокопрочного металла. Плюсом приспособления является поддержка регулировки высоты и оптимальные показатели производительности. С помощью режущего полотна можно сделать качественный продольный или фигурный срез.

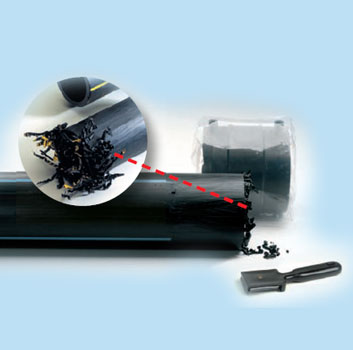

Цепные модели задействуются для организации U-образных блоков из простых конструкций. Чтобы продлить срок службы оборудования, поддерживать его в рабочем состоянии, важно вовремя проводить глубокую очистку рабочих деталей от смазочных смесей и масел. В противном случае на липкой консистенции начнет скапливаться пыль, которая приведет к быстрому износу рабочих деталей.

Сабельная пила

Сабельная пила представляет собой электрическое приспособление, напоминающее электролобзик. Ее конструкция предусматривает наличие прочного корпуса и режущего элемента.

С помощью различных насадок для сабельной пилы можно выполнять как прямой, так и перевернутый рез. Она оборудована плоскими режущими элементами, напоминающими саблю, от чего и произошло название.

Эти детали двигаются вперед вращательно-поступательными движениями. Скорость резки указывается на блоке. Существующие разновидности сабельных пил могут отличаться мощностью двигателя и длиной режущего полотна.

- Высокую точность распила.

- Высокую эффективность применения.

- Возможность изменения глубины реза.

- Возможность подгонки блоков под заданные размеры.

- Возможность прорезания канавок под провода.

Из минусов оборудования выделяют относительно высокую стоимость, которая варьируется от 5 до 14 тыс. рублей. В комплекте с оборудованием поставляются полотна для обработки древесины и металла.

Если нужно обработать газобетонные конструкции, приобретают специальное полотно. Его можно найти не в каждом магазине, что связано с невысокой популярностью пилок.

Пила «Аллигатор»

Некоторые неопытные мастера часто путают пилу «Аллигатор» с классическим сабельным изделием. Однако эта модель обладает некоторыми отличиями. В рабочем состоянии «Аллигатор» приводит в движение пильные полотна, что напоминает движение челюстей крокодила.

В отличие от сабельных моделей, такие устройства не выполняют возвратно-поступательных движений, поскольку рез осуществляется зафиксированной пильной шиной.

- Высокая мощность двигателя, которая позволяет обрабатывать толстые блоки газобетона.

- За счет встречного способа движения полотен блок сохраняет устойчивость.

- Конструкцией предусмотрено наличие тормоза ножей и блокировка выключателя.

- Имеется усиленная защита от пыли.

- Использовать пилу достаточно удобно.

- Замена расходных комплектующих выполняется без сложностей.

Из минусов изделия выделяют дороговизну. Поэтому покупка такого инструмента оправдывается только в случаях его профессиональной эксплуатации на крупных строительных площадках.

Цепная электропила

Цепная электрическая пила отличается универсальностью, поэтому ее можно найти в домашней мастерской каждого мужчины. Устройство состоит из таких элементов, как:

- Режущий элемент.

- Пильная шина.

- Механизм натяжения.

- Система смазки цепи.

- Блокирующий щиток.

Внутренняя часть устроена следующим образом: замкнутый контур перемещается по направляющей, проходящей через две звездочки. Передняя звездочка зафиксирована на конце направляющей и является ведомой. Сзади находится еще один элемент, закрепленный на ведущем валу. Он соединен с электрическим мотором и запускает процесс движения цепи. Возле задней звездочки на корпусе находится выступ.

Плюсы

Эксперты считают, что цепные пилы являются наиболее оптимальным решением для обустройства блоков U-конфигурации. Это объясняется торцевым пропилом. К другим плюсам относят:

- Увеличенную скорость обработки материала. Это объясняется повышенной производительностью двигателей.

- Комфортную балансировку веса: с помощью такой пилы можно делать качественный рез под углом и над головой.

- Наличие в комплекте направляющих шины, длина которых варьируется от 30-40 см.

Плюсом цепных моделей является относительно невысокая стоимость.

Минусы

Ключевым минусом цепной пилы является быстрый износ режущего полотна, поскольку она разработана для обработки древесины, но используется не по назначению. Чтобы предотвратить такую проблему, лучше купить специальную цепь с победитовыми напайками.

Она стоит дороже простой цепи, но служит дольше. В Москве можно найти разные модели таких устройств, обладающие разными характеристиками и свойствами.

Во время резки замечается интенсивный перегрев и растягивание цепи. В результате мастеру приходится избавляться от одного звена, чтобы вернуть цепь к прежнему размеру. Чтобы предотвратить перегрев, следует вовремя отключать оборудование.

Если приходится выполнять большие объемы работ в трудных условиях, зубья звездочки начинают стачиваться, что делает их непригодными для эксплуатации. Процесс замены звездочек не требует больших вложений, но это потеря ценного времени, поскольку возникает необходимость обращаться в сервисный центр в поисках оптимальной детали.

Электрический двигатель боится воздействия пыли, которая скапливается по мере интенсивного использования газосиликатных блоков. В результате пила приходит в негодность и не подлежит ремонту.

Станок для резки газобетонных блоков

Максимальную точность и ровность резки газобетонных блоков обеспечивают профессиональные станки. С их помощью можно разрезать массивные конструкции на мелкие детали, придавая им любую форму и размер. За счет относительно небольших габаритов станок можно разместить в гараже или в саду.

- Шнек для очистки горбушки.

- Электроприводы.

- Режущие детали.

- Пусковой механизм.

- Лебедка.

- Тележка.

Блок пропускается через шнековый механизм, что обеспечивает правильную геометрию сторон. После этого на газобетонную конструкцию опускается рама с режущими полотнами, разрезающими монолит. Готовое изделие переносится в складское помещение.

- Улучшенные показатели производительности.

- Экономичный расход рабочих ресурсов.

Выбирая инструменты для обработки газобетонных изделий, необходимо учитывать специфику и объемы работ. В таком случае они будут служить долго и качественно.

Электропила для газобетона: как выбрать

Содержание статьи

- Электропила для газобетона: как выбрать

- Как выбрать пилу электрическую цепную

- Как выбрать электрический лобзик

Пила для газобетона – важный инструмент в арсенале мастера. От правильного выбора зависит скорость работы и количество приложенных усилий. Электрическое устройство обладает большой мощностью и производительностью, благодаря чему его можно использовать для работы с массивными блоками.

Выбор правильного вида

Электропила бывает сабельной. Она схожа с ручной, но работает от сети. По своим конструктивным особенностям напоминает дрель. Лезвия совершают рабочий ход прямо по заранее нанесенной линии. Этот вариант отлично подходит для средних объемов работ. Охлаждение инструмента осуществляется через специальное вентиляционное отверстие. Режущая часть представляет собой острое лезвие из твердого сплава.

Электрическая отличается небольшой стоимостью, подходит для газобетона. Пила имеет специальные режущие полотна, которые применяются при точной или приблизительной резке. Актуально использование при бытовом ремонте.

При больших объемах работ выбирается ленточный инструмент. Рабочая часть выглядит как лента с металлическими зубьями, расположенными по одной стороне. Такая техника отличается высокой производительностью, применяется на строительных площадках, может работать без остановок.

Аккумуляторные виды тоже подходят для работ на стройплощадках. Инструмент довольно легкий и мобильный. Может использоваться для резки в труднодоступных местах. Существенным минусом является ограниченное время работы. Альтернативной может стать бензиновый вид. Он актуален при работах на объектах, где отсутствует возможность подзарядки.

Еще одной разновидностью является пила-аллигатор. Внешне она схожа с цепным видом. В пазах пильной шины устанавливаются два режущих полотна, работающих параллельно друг другу. Они функционируют по принципу поступательного движения. Маятниковый ход в таких вариантах отсутствует. Такая электропила позволяет получать точный срез с большой скоростью.

Критерии выбора

Перед покупкой обратите внимание:

- на тип оборудования;

- прочность рабочего плотна;

- мощность инструмента;

- регулировку оборотов;

- вес электроинструмента.

Рабочая часть

Режущий инструмент должен быть сделан из качественного сырья. Информация об этом указана в паспорте изделия. Важной деталью являются и зубья. Лучше отдать предпочтение металлическим или керамическим. Алюминиевые очень быстро выходят из строя.

Важны и размеры зубьев. Крупные резцы служат для скоростного распила, мелкие – для фигурной резки. Небольшой шаг этих элементов дает возможность получать идеальную плоскость среза. Если зубья разведены, увеличивается темп работы, но снижается качество.

Мощность

Тип инструмента выбирают в зависимости от необходимой производительности. Например, для возведения коттеджа из газоблоков, украшенных колоннами и эркерами, подойдет электропила со специальными полотнами. Ленточнопильные станки актуальны в производственных условиях.

Резка крупногабаритного блока быстрее происходит с применением двуручного инструмента. Однако он имеет существенный вес, требует помощи второго человека. Бытовые модели имеют сравнительно небольшую мощность, нагреваются примерно через 20 минут работы, поэтому нуждаются в периодическом отдыхе. Профессиональные пилы выдерживают ежедневный график работы с непрерывным ходом на протяжении 6 часов. Мощность инструмента варьируется от 400 до 1600 Вт, но профессионалы рекомендуют приобретать пилу с этим показателем от 1200 Вт.

Наличие дополнительных опций

Обратите внимание на дополнительные функции:

- регулировку скорости резания;

- замену полотен без ключа;

- антивибрационную защиту.

При наличии ограничителя для лезвия инструмент можно тесно приложить к блоку. Это значительно упростит процесс резки. Увеличивает производительность и система маятникового типа. В этом случае практически отсутствует нагрузка на рабочего.

Материал режущего полотна

По маркировке электропилы можно определить материал, из которого сделано режущее полотно:

- HCS – высокоуглеродистая сталь. Она походит для работы с мягкими материалами.

- HSS – быстрорежущая инструментальная сталь. Форма полотна может быть изогнутой или гнущейся по кривой. Применяется преимущественно для металла.

- BIM – биметаллические полотна. Делаются из комбинированной стали. Отличаются высокой прочностью и гибкостью. Идеальный вариант для газобетона, пеноблоков.

- HM/CT – полотна из твердых сплавов. Применяются для бетона, стекловолокна, черепицы, газобетона.

Другие параметры выбора и производители

Обратите внимание на держатели. Они должны быть прорезиненными, чтобы в процессе работы руки не скользили. При этом режущий элемент в длину должен составлять максимум 3,5 см. Увеличенные размеры рабочего лезвия дают возможность выполнять резку габаритных блоков.

В продаже можно встретить продукцию разных производителей. Популярны электропилы по бетону Bosch. Они удобные, функциональные, быстро распиливают газобетонные блоки. У строителей востребованы пилы-аллигаторы этой марки.

Немецкий инструмент Black&Decker внешне похож на обычную цепную пилу. Для работы с газоблоками он оснащен двумя полотнами. Главным минусом является быстрое изнашивание стальных участков.

Еде одним популярным брендом является Makita. Компания выпускает мощный профессиональный инструмент, адаптированный к интенсивным нагрузкам. Электропилы имеют двойную изоляцию, легкий доступ к щеткам.

В заключение отметим: в продаже есть модели разных ценовых категорий. Продукция от малоизвестных производителей стоит дешевле, но ее качество хуже. Поскольку электропилы относятся к инструменту повышенной опасности, важно учитывать все характеристики.

Пила по газобетону – ручная, сабельная, цепная, аллигатор, станок, критерии выбора электропилы по газобетону

При строительстве дома из газоблоков далеко не последнее значение имеют характеристики инструмента, с помощью которого будут обрабатываться блоки. Разберем, какой должна быть пила по газобетону, каковы особенности ее ручных и электрических разновидностей, в чем заключаются их плюсы, минусы и специфика применения, а также на что обратить внимание при их выборе для конкретных условий применения.

Разновидности пил для газобетона

В зависимости от объема работ, поставленных сроков и архитектурных особенностей в строительстве газобетонных домов чаще всего применяют один или сразу несколько следующих разновидностей пил:

- Ручная.

- Цепная.

- Сабельная.

- Аллигатор.

- Специальная установка.

Каждая из них имеет свои особенности устройства, плюсы, минусы и сферу применения. Разберем их более детально.

Ручная

Стандартная ножовка для газобетона при поверхностном рассмотрении ничем не отличается от аналога, предназначенного для пилки древесины. Она также состоит из рабочей части в виде полотна в форме сужающегося к одному краю прямоугольника и удобной рукоятки. Однако у газобетонной модели есть конструктивные отличия, позволяющие эффективнее выполнять распил по целевому назначению, то есть по газоблокам – это:

- Значительно повышенная длина полотна. Как правило, рабочая часть достигает от 50 до 70 см. Это связано с тем, что в ходе обработки блоки приходится пилить по всем направлениям – и вдоль и поперек.

- Большая толщина полотна. Это создает более стабильные рабочие характеристики инструмента – равномерность шва, исключение загиба полотна, стабильность распила при большой длине полотна.

- Расположение, размеры и устройство зубьев. Крупногабаритные зубцы расположены в одну линию. При этом на их рабочей части присутствуют напайки из твердосплавных материалов. Благодаря им повышается ресурс инструмента и облегчается процедура обработки.

Ножовка характеризуется небольшой производительностью. Поэтому применять ее актуально либо, когда дом строится не спеша, либо, когда объем работ по обработке минимален и позволяет уложиться в установленный срок. В среднем же пила используется при общем объеме блоков, не превышающем значения в 20-30 м 3 .

Важно! Ручная пила не применяется для обработки блоков из ячеистых бетонов, когда предполагается круговая, радиусная или фигурная вырезка. Для этой цели лучше применять специализированные электропилы.

Цепная

Пила с цепным режущим механизмом имеет универсальное назначение и применяется, как для пенобетона, так и по газобетону. В классическом исполнении – это электрический аналог стандартной бензопилы, которой принято пилить бревна, доски, свежую древесину и т. д. В конструкцию такого инструмента входят следующие основные узлы:

- Направляющая шина с ведомой звездочкой, на которую надета режущая цепь.

- Механизм натяжки цепи.

- Блок с электроприводом, соединенной с ним посредством вала ведущей звездочкой, с защитным щитком и рукоятью.

- Смазывающее устройство.

Принцип действия пилы основан на вращательном движении цепи по элементам направляющий шины за счет соединения с ведущей звездочкой. Главные плюсы электроинструмента рассматриваемого типа:

- Возможность фигурных вырезок.

- Максимальная производительность.

- Лучшее соотношение веса и удобства эксплуатации в разных условиях.

- Вариативность шин по длине.

Недостаток пилы – быстрое стачивание лезвий цепи. Поэтому для длительной работы рекомендуется специальные цепи с победитовыми напайками на зубьях. Кроме того, при больших нагрузках звездочка может также стачиваться, цепь растягиваться, а электромотор забиваться бетонной пылью. Поэтому чтобы продлить срок службы инструмента, необходимо работать с перерывами и защитой привода от пыли.

Сабельная

По принципу действия, внешним параметрам и характеру распила сабельная пила для газобетона напоминает электроприводную пилу с тонким лезвием или лобзик. Однако в отличие от последнего она имеет большую мощность и вариативность в применении. Как и в предыдущем случае, электроинструмент рассматриваемого типа характеризуется универсальностью.

Им можно пилить далеко не только пористый бетон, но также бетон, дерево, трубы, другие материалы. Сфера применения прежде всего зависит от силы мотора, а также длины и тип полотна. Пила снабжается тонким саблеобразным рабочим лезвием.

В ходе работы полотно выполняет поступательные движения с амплитудой всего порядка 2-5 см. При этом их частота на отдельных высокопроизводительных моделях может достигать 2-3 тыс. в минуту.

Главные плюсы инструмента:

- Выполнение реза максимальной точности.

- Большая производительность.

- Вариативность по глубине обработки.

- Возможность создания штроб под укладку коммуникаций.

- Эффективное применение с целью доведения блоков до нужных габаритов.

Недостатки – высокая стоимость, необходимость подбора специально предназначенной для резки ячеистого бетона полотна.

Аллигатор

Еще одна пила для пено- и газоблока – это модель типа «Аллигатор». По внешнему виду, устройству и принципу действия она похожа на цепной и сабельный аналог. Главное отличие в том, что ее рабочая часть – направляющая шина – оснащена в нижней части параллельно расположенными пазами, в которые устанавливаются режущие полотна.

При работе этим полотнам сообщается поступательное движение – но в противоположных направлениях. При этом сама шина остается неподвижной. Благодаря такому механизму рез получается максимально точный, быстрый и без дополнительных затрат энергии.

- Максимально точный и ровный рез.

- Исключение вибраций.

- Вариативность габаритов обрабатываемых заготовок.

- Работа в труднодоступных зонах.

- Отсутствие отдачи при нахождении на препятствие.

- Пылезащита.

Минус инструмента – существенно высокая стоимость. Поэтому основная сфера его применения – профессиональное строительство.

Станок

По сравнению с любой выше рассмотренной модификацией электрической, и тем более ручной пилой для газобетона, станок для формирования пеноблоков отличается максимальной точностью, производительностью и высоким качеством формируемой поверхности блоков. Главное назначение такого стационарного оборудования – обработка массивов ячеистого бетона с выходом заданных размеров строительных блоков.

Конструкция станка включает:

- Шнековый срез.

- Два электрических мотора.

- Рабочие части в виде струн и ленточных пил.

- Блоки управления шнека и рамы.

- Лебедочную тягу для подъема рамы.

- Тележка, рельсы.

В начале пуска газобетонный массив выравнивается шнеком. Затем на него опускается рама с режущими элементами. В результате образуются блоки заданного размера.

Оборудование такого типа предназначено для производства блоков. Характеризуется приемлемыми габаритами и может устанавливаться в гараже, сарае и любом подсобном помещении. Однако приобретать его и использовать в частном случае имеет смысл лишь тогда, когда затраты действительно окупятся в строительстве, когда для дома потребуется большой объем блоков, а покупать и доставлять их невыгодно или негде.

Критерии выбора электропилы

Для того, чтобы электропила для газобетона служила как можно дольше, выполняла возложенные на нее задачи, а работать с ней было комфортно и безопасно, при ее выборе необходимо учитывать следующие факторы:

- Надежный производитель, предоставляющий сертификат и гарантию минимум на 1 год, а также имеющий реальные хорошие отзывы.

- Достаточная рабочая мощность. Для обработки ячеистых бетонов мощность инструмента должна быть не менее 1-1,2 кВт.

- Эргономичные не скользящие держатели.

Видео описание

Видео-пример резки газоблоков электропилой:

- Приспособления для гашения вибраций при пилении.

- Качественный режущий инструмент в комплекте.

- Возможность регулировки числа оборотов и скорости хода пилящего механизма.

- Фиксация параметра глубины реза.

- Включение при необходимости маятникового хода полотна.

- Минимально возможные масса и габариты.

- Функция плавного старта.

Полезная информация! При резке газосиликатных или пенобетонных блоков пилой с электроприводом важно соблюдать технику безопасности. Помимо прямой опасности быстро движущихся механических частей не меньшую угрозу представляют вылетающие с большой скоростью с рабочей зоны фрагменты материала, крошки и пыль. Поэтому работу необходимо проводить в спецодежде, перчатках, очках и маске.

Видео описание

Видеоролик по использованию цепной пилы для резки газобетонных блоков:

Коротко о главном

Для обработки газо- или пенобетонных блоков чаще всего применяются такие разновидности пил, как:

- Ручные ножовки.

- Цепные электропилы.

- Сабельные электрические.

- Электропилы типа «Аллигатор».

- Станочное оборудование.

Все они имеют свои особенности конструкции, достоинства, недостатки и показания к применению. При выборе пилы для блоков прежде всего учитываются – надежность производителя, мощность мотора, удобство работы, качество режущей части, возможности настройки, система управления и регулировки основных рабочих характеристик.

Электромуфтовая сварка: принцип работы

Сварка остается одним из наиболее надежных методов соединения, а в некоторых случаях единственным. И отчасти популярность технологии обеспечивает не только ее эффективность, но и развитие, так как появляются новые методы варки. К примеру, электромуфтовая сварка, об особенностях работы с которой пойдет речь.

Что такое электромуфтовая сварка

Электромуфтовая сварка предполагает применение особой муфты. Она сделана из пластика, внутри — электрическая спираль. Из-за электрического тока эта спираль нагревается и нагревает заодно и трубопровод, на который надета. Так, для использования электромуфтовой сварки подойдут только ПНД и любые пластмассы, потому подобный метод соединения предполагает, что пластик или полиэтилен немного расплавится под действием высоких температур, а потом склеится. Остыв, соединение станет цельным и наиболее крепким, так как структура получится неразрывной.

Преимущества и недостатки

В числе преимуществ электромуфтовой сварки такие характеристики, как:

- Можно делать почти при любой погоде, в любой сезон.

- Ремонтирует трубы без необходимости удаления их целиком или частями.

- Простота варки, так как нужно лишь ровно соединить трубы нагревательной деталью. Далее электромуфтовая варка идет автоматически.

- Подойдет для соединения материалов любой толщины, а также диаметра (от 2 см).

- Соединение получается долговечным, так как материалы на стыках проникают друг в друга.

- Детали для аппарата дорогие, но отличаются долговечностью. Муфтовый сварочный аппарат имеет низкое энергопотребление.

- Этот метод подходит для работы в полевых условиях, когда нужно произвести быстрый ремонт.

- Муфтовая варка не делает диаметр трубопровода меньше, поэтому ее можно применять в ливневых и дренажных системах, а не только тех, что с постоянным давлением.

- Полиэтилен не теряет гибкость, если соединить трубы из него таким способом.

Если говорить о недостатках, то основным будет дороговизна сварочного аппарата и деталей.

Но этот недостаток сочетается с преимуществом долговечности этих деталей, так что их не нужно покупать часто.

Устройство сварочного аппарата

Универсальный электромуфтовый сварочный аппарат — это легкое, компактное устройство с низким потреблением электроэнергии. Работает от розетки или небольшой электростанции, и даже от аккумуляторной батареи.

В состав электромуфтового устройства входят:

- Предохранительный трансформатор.

- Блок управления с микропроцессором.

- Электронный регулятор напряжения.

- Несколько индикаторов, обозначающих тот или иной этап работы.

- Устройство памяти, сохраняющее значения даже после аварийного отключения.

- Омметр, вольтметр.

- USB порт.

- Кнопка включения/выключения.

- Регулятор температуры.

- Защитные элементы на случай коротких замыканий.

Также в составе могут быть инструменты, помогающие снизить количество брызг, а еще уровень шума во время электромуфтовой варки. А также нередко есть считывающая функция, которым можно отсканировать код на трубопроводе, из-за чего устройство автоматически подберет режим для ее варки.

Оборудование и инструменты

Для того чтобы сделать сварку муфт, потребуются инструменты. В их числе:

- Сварочный аппарат с муфтами (или тройниками-седлами).

- Фитинги.

- Позиционер.

- Маркер для разметки.

- Обезжириватель, ветошь и другие средства для предварительной очистки.

- Труборез, который позволит выровнять торцы.

Для электромуфтовой сварки используются специальные штуцеры, их помещают вокруг будущего соединения. А металлические катушки помещаются в те самые фитинги. Сами штуцеры будут всегда чуть больше диаметра трубопровода, чтобы проще было надевать, и они в любом случае смогут правильно нагреть место стыка. Гораздо важнее разместить муфту ровно, чтобы катушки не переместились, иначе можно сделать соединение кривым или вовсе с разрывами.

Фитинг делается из полиэтилена с высокой плотностью, нагревательная спираль в нем всегда закрыта, чтобы избежать повреждений.

Позиционер — это часть, в которой закрепляется узел, что должен быть сварен. В него попадают трубы, когда на них надеваются муфты.

Технология электромуфтовой сварки

Чтобы правильно применить сварочный аппарат для электромуфтовой сварки, потребуется выполнить следующие шаги:

- Зачистить трубы, чтобы подготовить их к сварке. Это делается щеткой, потом обезжиривателем и другими средствами.

- Сделать торцы ровными, чтобы они могли плотно состыковаться друг с другом.

- Снять с обеих труб небольшой слой стружки с помощью зачистного инструмента.

- Если сечение овальное, ее потребуется выровнять.

- Когда зачистка закончена, на торцы нужно надеть муфту.

- Закрепить узел.

- Подключить к сети аппарат для муфтовой сварки, проверить его на исправность.

- Подсоединить кабели к нагревателю.

- Настроить аппарат для электромуфтовой сварки ПНД труб на нужный режим, выставить температуру и время.

- Муфтовая варка будет проходить автоматически, ее этапы будут отмечаться индикаторами на сварочном аппарате. Сначала будет происходить нагревание, потом консолидация, когда начинается основное плавление. Стабилизация, при которой температура все еще повышается, позволяет трубам как можно равномернее скрепиться друг с другом.

- Когда электромуфтовая варка заканчивается, кабеля отсоединяются. Теперь нужно оставить свежий узел для остывания, температура должна снижаться естественным путем. Это последний, четвертый этап.

По окончании работ на узел наносят номер и другие данные, если необходимо.

Сварка электромуфтами становится все популярнее для пластмассовых труб благодаря своей простоте и качеству получаемых соединений. Поэтому теперь соединять пластиковые трубопроводы стало намного проще, а такая технология обязательно будет развиваться дальше, делая процесс варки легче и комфортнее.

Электромуфтовая сварка: последовательность проведения работ

Электромуфтовая сварка применяется для соединения труб диаметром от 20 мм и выше, независимо от толщины стенки. При этом способе сварки работы должны производиться при температуре воздуха от минус 10 до + 30 °С. На приведенные температурные интервалы, как правило, рассчитаны стандартные технологические режимы сварки. При более широком интервале температур сварочные работы следует выполнять в помещениях (укрытиях), обеспечивающих соблюдение заданного температурного режима.

- Электромуфтовая сварка. Последовательность проведения

- Инструмент для электромуфтовой сварки

- Подготовка трубы

- Установка трубы в позиционер

- Удаление овальности трубы

- Электромуфтовая сварка. Технологический процесс:

- Параметры ввода информации со штрих-кода

- Важно!

- Электромуфтовая сварка труб большого диаметра

Электромуфтовая сварка. Последовательность проведения

Производство сварочных работ заключается в подготовительных операциях и собственно сварке труб и соединительных деталей. Подготовительные операции для сварки при помощи электромуфтовой сварки включают:

- подготовку и проверку работоспособности сварочного оборудования;

- подготовку места сварки и размещение сварочного оборудования;

- выбор необходимых параметров сварки;

- удаление оксидного слоя;

- закрепление и центровку труб и деталей в зажимах позиционера;

- протирку свариваемых поверхностей электросварных фитингов и труб.

Основными параметрами при сварке труб деталями с закладными электронагревателями являются напряжение, подаваемое на спираль детали (Uп), и временные параметры (tсв и tохл). Значения технологических параметров зависят от вида, сортамента и изготовителя электросварных фитингов и внесены в паспорт, сопровождающий деталь, выбиты на корпусе детали или записаны в виде штрих-кода на этикетке, приклеенной к ее наружной поверхности.

Перед сборкой и сваркой концы труб и при соедниительные части соединительных деталей тщательно очищают и протирают внутри и снаружи от всех загрязнений. Очистку производят сухими или увлажненными полотенцами (ветошью) с дальнейшей протиркой насухо. Если концы труб или деталей окажутся загрязненными смазкой, маслом или какими-либо другими жирами, их обезжиривают с помощью спирта, уайт-спирита, ацетона.

Детали с закладными электронагревателями извлекают из упаковки таким образом, чтобы пыль и грязь с упаковки не попала внутрь детали. Концы труб, подготавливаемых под сварку электросварных фитингов, проверяют, чтобы они были обрезаны ровно. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой.

Инструмент для электромуфтовой сварки

- электросварные фитинги;

- позиционер для закрепления труб;

- ручной или механический скребок для снятия аксидного слоя;

- труборез;

- обезжиривающие салфетки;

- ветош или сухая тряпка;

- маркер или восковой карандаш

Инструмент для электромуфтовой сварки

Инструмент для электромуфтовой сварки

Подготовка трубы

Концы труб, деформированные или имеющие глубокие (более 4-5 мм) забоины, обрезают. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой и произойдет вытекание расплава внутрь трубы.

Правильный край трубы

Правильный край трубы  Неправильный край трубы

Неправильный край трубы

После отрезки концов труб производится их механическая обработка (зачистка) при помощи зачистных оправок или скребков на длину, зависящую от глубины посадки детали с целью удаления наружного слоя с загрязнениями и окисной пленки. Толщина снимаемого слоя зависит от допуска по диаметру трубы и не должна приводить к появлению недопустимых зазоров между трубой и деталью. Как правило, снимается стружка на глубину 0,1 — 0,2 мм.

Снятие аксидного слоя

Снятие аксидного слоя

Сами детали с закладными нагревателями механической обработке не подвергаются из-за возможности повредить спираль. Неполное удаление оксидного слоя может привести к неоднородному и негерметичному сварному соединению. Для облегчения одевания муфты на трубу после удаления оксидного слоя требуется снять фаску на внешнем ребре трубы.

Для седловых отводов зачищается место на трубе, где они будут установлены.

Установка трубы в позиционер

Свариваемые трубы и детали должны быть соосны, без перекосов во избежание непровара. Закрепление труб в позиционере является необходимой операцией. Он позволяет сцентрировать и устранить овальность свариваемых труб, помешать любому движению соединения во время сварки и остывания, предотвратить провисание трубы, защитить соединение от случайных ударов, соблюсти необходимую соосность свариваемых труб и детали в процессе сварки.

Установка труб с перекосом является одной из причин некачественной сварки. Электромуфтовая сварка труб с чрезмерным скосом может привести к смещению и замыканию витков спирали , вытеканию расплава из зоны сварки и пр.

Закрепление труб в позиционер

Закрепление труб в позиционер

При сварке труб большого диаметра так же необходимо обеспечить ненапряженное положение сопрягаемых деталей, т.е. концы труб, входящие в муфту не должны находиться под воздействием изгибающих напряжений и под действием усилий от собственного веса. При необходимости применять подставки, упоры или подходящие удерживающие приспособления.

Следует соблюдать не напряженную фиксацию сварных соединений до истечения времени остывания стыка. Напряженное положение вставленных в муфту концов труб может привести к некачественному соединению.

Центрация труб при сварке электросварных фитингов производится до величины, позволяющей без чрезмерного усилия надеть муфту на конец трубы. Монтаж может осуществляться посредством равномерных по периметру торцевой части ударов пластиковым молотком. Если надвижение муфты на трубу происходит с чрезмерным усилием, то смещение, замыкание или обрыв витков спирали с большой вероятностью может иметь место.

Недостаточное введение трубы в муфту является одной из причин некачественной сварки. Полноту введения трубы в муфту контролируется по отметке заранее сделанной маркером на поверхности трубы.

Удаление овальности трубы

На качество сварки труб оказывает влияние и их овальность, которая может появиться от длительного хранения труб в штабелях или при их поставке в бухтах. Максимально допустимый просвет между трубой и муфтой по всему диаметру не должен превышать 3 мм.

Если из-за овальности трубы зазор между отцентрованной трубой и муфтой составляет более 3мм (разница в диаметрах — 6мм), то таким трубам в пределах зоны сварки необходимо придать круглую форму. Калибровка (устранение овальности) концов труб осуществляется сжатием труб в зажимах центратора или позиционера.

Если используемые позиционеры не могут обеспечить выправление концов труб за счет их обжатия, используются специальные скругляющие (калибрующие) зажимы, устанавливаемые на расстоянии 15 — 30 мм от торцов деталей или меток на трубе. Для предварительного выправления труб особенно эффективны ручные гидравлические выравнивающие машины.

Механическая накладка для удаления овальности

Механическая накладка для удаления овальности

Непосредственно перед сваркой (предварительным прогревом и сваркой) труб и деталей подвергают протирке свариваемые наружные поверхности труб и внутренние поверхности деталей растворителями (спиртом или ацетоном) с целью удаления жировых пятен и поверхностных загрязнений, появившихся за период их крепления.

Для обезжиривания используют бесцветные одноразовые впитывающие и не ворсистые бумажные салфетки. Обезжиривающая жидкость перед началом сварки должна полностью испариться.

Обезжиривание трубы

Обезжиривание трубы  Обезжиривание фитинга

Обезжиривание фитинга

Электромуфтовая сварка. Технологический процесс:

- обработанные концы труб вводят внутрь соединительной детали до упора(для седловых отводов — одевают отвод на трубу);

- закрепляют трубы вместе с соединительной деталью в специальном центрирующем и фиксирующем приспособлении (позиционере);

- подсоединяют аппарат к электрической сети или автономному электрогенератору, обеспечивающему необходимое напряжение и мощность;

- присоединяют сварочный кабель к выводам закладного нагревателя детали;

- вводят в память аппарата требуемый режим сварки (предпрогрева) и контролируют по его дисплею заданное напряжение и время;

- запускают процесс сварки (предпрогрева) нажатием кнопки «пуск» (после запуска цикла весь необходимый технологический процесс проходит в автоматическом режиме);

- контролируют визуально прохождение процесса сварки (по дисплею аппарата) и образование сварного соединения (по выдвижению индикаторов сварки);

- после окончания сварки и естественного остывания полученного соединения извлекают трубы из зажимов позиционера и проставляют на сварном соединении его порядковый номер краской или маркерным карандашом.

Аналогичным способом сварное соединение маркируют, проставляя на нем номер клейма сварщика. Параметры режимов сварки вводят в память сварочного аппарата в соответствии с принятыми для используемого типа детали принципами и возможностями самого сварочного аппарата (штриховой код, система обратной связи или ручной ввод).

Параметры ввода информации со штрих-кода

Основным способом ввода информации является штриховой код, информация с которого с помощью фотооптического карандаша вводится в систему управления сварочного аппарата. Считывание производят с главного штрихового кода, расположенного в верхней части этикетки-наклейки. После считывания штрих-кода данные электросварного фитинга должны соответствовать данным, появившимся на дисплее аппарата.

Штрих-код, расположенный на фитинге

Штрих-код, расположенный на фитинге

Штриховой код, находящийся под главным штрих-кодом, содержит данные для обратного отслеживания изделий и при сварке изделий не используется. Штрих-код сварки нанесен на этикетке белого цвета, штрих-код предпрогрева (для муфт, имеющих этот режим) на этикетке желтого цвета.

В случае ввода параметров сварки вручную необходимо пользоваться прилагаемой к деталям с ЗН информационной карточкой, содержащей информацию о величине корректировки времени сварки в зависимости от окружающей температуры.

Информация о процессе сварки регистрируется в памяти аппарата. Распечатка протокола сварки может производиться как по окончании сварки каждого стыка, так и через определенные промежутки времени, в зависимости от объема памяти аппарата. Нагружать сваренный трубопровод внутренним давлением можно через 10 — 30 мин после охлаждения соединения.

Муфты с закладными нагревателями могут предусматривать возможность повторной сварки. Повторная Электромуфтовая сварка производится в том случае, когда есть сомнения в качестве полученного соединения.

Важно!

К производству работ по сварке и контролю за ее проведением допускаются аттестованные сварщики и специалисты сварочного производства, прошедшие специальную подготовку и аттестацию с проверкой теоретических и практических навыков и имеющие удостоверение установленной формы.

Желательно, чтобы срок действия их квалификационных удостоверений перекрывал планируемый срок выполнения работ. Сведения о сварщиках и выполняемых ими работах должны ежедневно фиксироваться в журнале сварочных работ. Журнал сварочных работ является основным первичным производственным документом, отражающим технологическую последовательность, сроки, качество выполнения сварочных работ.

Электромуфтовая сварка, перед началом работ принимаются необходимые меры по защите людей от поражения электрическим током (защитное заземление, разделительные трансформаторы и другие мероприятия, предусмотренные Правилами устройства электроустановок). В случае проведения сварочных работ в темное время суток организуется местное освещение. Потребность в защитных палатках, защищающих место сварки от влаги и ветра, определяется в зависимости от климатических условий (во время дождя, снегопада, тумана и при ветре свыше 10 м/с). Автономный источник электроснабжения располагают на расстоянии в несколько метров с подветренной стороны.

Электромуфтовая сварка труб большого диаметра

Электромуфтовая сварка: последовательность проведения работ

Полиэтиленовые трубы сегодня очень часто используются в прокладке газо- и водопроводов. Соединять трубы ПНД можно разными способами, одним из наиболее эффективных и часто применяемых является – электромуфтовая сварка. Этот способ завоевал популярность благодаря своему удобству и высокой эффективности. В этой статье мы подробно расскажем, что представляет собой технология электромуфтовой сварки.

Что такое электромуфтовая сварка

Электромуфтовая сварка предполагает применение особой муфты. Она сделана из пластика, внутри — электрическая спираль. Из-за электрического тока эта спираль нагревается и нагревает заодно и трубопровод, на который надета. Так, для использования электромуфтовой сварки подойдут только ПНД и любые пластмассы, потому подобный метод соединения предполагает, что пластик или полиэтилен немного расплавится под действием высоких температур, а потом склеится. Остыв, соединение станет цельным и наиболее крепким, так как структура получится неразрывной.

Наглядно процесс электромуфтовой сварки

Важно!

К производству работ по сварке и контролю за ее проведением допускаются аттестованные сварщики и специалисты сварочного производства, прошедшие специальную подготовку и аттестацию с проверкой теоретических и практических навыков и имеющие удостоверение установленной формы.

Желательно, чтобы срок действия их квалификационных удостоверений перекрывал планируемый срок выполнения работ. Сведения о сварщиках и выполняемых ими работах должны ежедневно фиксироваться в журнале сварочных работ. Журнал сварочных работ является основным первичным производственным документом, отражающим технологическую последовательность, сроки, качество выполнения сварочных работ.

Электромуфтовая сварка, перед началом работ принимаются необходимые меры по защите людей от поражения электрическим током (защитное заземление, разделительные трансформаторы и другие мероприятия, предусмотренные Правилами устройства электроустановок). В случае проведения сварочных работ в темное время суток организуется местное освещение. Потребность в защитных палатках, защищающих место сварки от влаги и ветра, определяется в зависимости от климатических условий (во время дождя, снегопада, тумана и при ветре свыше 10 м/с). Автономный источник электроснабжения располагают на расстоянии в несколько метров с подветренной стороны.

Преимущества и недостатки

В числе преимуществ электромуфтовой сварки такие характеристики, как:

- Можно делать почти при любой погоде, в любой сезон.

- Ремонтирует трубы без необходимости удаления их целиком или частями.

- Простота варки, так как нужно лишь ровно соединить трубы нагревательной деталью. Далее электромуфтовая варка идет автоматически.

- Подойдет для соединения материалов любой толщины, а также диаметра (от 2 см).

- Соединение получается долговечным, так как материалы на стыках проникают друг в друга.

- Детали для аппарата дорогие, но отличаются долговечностью. Муфтовый сварочный аппарат имеет низкое энергопотребление.

- Этот метод подходит для работы в полевых условиях, когда нужно произвести быстрый ремонт.

- Муфтовая варка не делает диаметр трубопровода меньше, поэтому ее можно применять в ливневых и дренажных системах, а не только тех, что с постоянным давлением.

- Полиэтилен не теряет гибкость, если соединить трубы из него таким способом.

Как обеспечить прочное соединение труб ПНД?

Как и при всяком монтаже, любое соединение должно удовлетворять критериям прочности, герметичности и надёжности. Всё это позволяет осуществить электромуфтовая сварка труб. Сегодня это одна из наиболее эффективных технологий, которая имеет целый ряд несомненных преимуществ.

Надёжность соединения обеспечивается взаимопроникновением материала, полиэтилена низкого давления, из которого изготовлены трубы, и электромуфты. Поэтому место сварки становится фактически гомогенным по составу, идентичным плотности материала свариваемых труб. Помимо этого, электромуфтовая сварка пластиковых труб позволяет соединять трубы с различной толщиной стенок и с разными диаметрами.

Устройство сварочного аппарата

Универсальный электромуфтовый сварочный аппарат — это легкое, компактное устройство с низким потреблением электроэнергии. Работает от розетки или небольшой электростанции, и даже от аккумуляторной батареи.

В состав электромуфтового устройства входят:

- Предохранительный трансформатор.

- Блок управления с микропроцессором.

- Электронный регулятор напряжения.

- Несколько индикаторов, обозначающих тот или иной этап работы.

- Устройство памяти, сохраняющее значения даже после аварийного отключения.

- Омметр, вольтметр.

- USB порт.

- Кнопка включения/выключения.

- Регулятор температуры.

- Защитные элементы на случай коротких замыканий.

Также в составе могут быть инструменты, помогающие снизить количество брызг, а еще уровень шума во время электромуфтовой варки. А также нередко есть считывающая функция, которым можно отсканировать код на трубопроводе, из-за чего устройство автоматически подберет режим для ее варки.

Набор оборудования электромуфтовой сварки

Контроль качества – проверяем результат работы

Данная процедура проводится после окончания всех работ и призвана выявить наличие возможных дефектов, которые могли возникнуть в процессе монтажа трубопровода. Следует отметить, что под такое понятие как дефект, подходят неоднородности микро и макро типа. Данные «неприятности» могут возникнуть в результате нарушения технологии сварки и сборки.

Дефекты подразделяются на два типа:

Также, необходимо отметить такой тип брака, как разрушающий и неразрушающий – они возникают в процессе воздействия сварного соединения на полиэтилен.

Сама проверка качества производится лабораториями, экспресс-методами, и специальными организациями, которые имеют сертификат отраслевого испытательного центра (проводят углубленные исследования). Если трубопровод прокладывался мастером в домашних условиях, то достаточно проверки швов на герметичность – производится пробный пуск воды и производится наблюдение за системой в течении 2-3 дней.

Оборудование и инструменты

Для того чтобы сделать сварку муфт, потребуются инструменты. В их числе:

- Сварочный аппарат с муфтами (или тройниками-седлами).

- Фитинги.

- Позиционер.

- Маркер для разметки.

- Обезжириватель, ветошь и другие средства для предварительной очистки.

- Труборез, который позволит выровнять торцы.

Для электромуфтовой сварки используются специальные штуцеры, их помещают вокруг будущего соединения. А металлические катушки помещаются в те самые фитинги. Сами штуцеры будут всегда чуть больше диаметра трубопровода, чтобы проще было надевать, и они в любом случае смогут правильно нагреть место стыка. Гораздо важнее разместить муфту ровно, чтобы катушки не переместились, иначе можно сделать соединение кривым или вовсе с разрывами.

Фитинг делается из полиэтилена с высокой плотностью, нагревательная спираль в нем всегда закрыта, чтобы избежать повреждений.

Муфтовая сварка – еще один недорогой вариант

Сварка муфтами – идеальный вариант для соединения трубопровода, диаметр которого не превышает 63 мм. Для данной операции можно использовать простой паяльник (аппарат для сварки). Если необходимо сварить трубы большого диаметра, применяется промышленный механический аппарат.

Внимание! Перед началом выполнения сварочных работ, запаситесь фитингами (желательно купить большее количество, на всякий случай).

Для работ, специалисту потребуется такой инструмент, как рулетка и наличие трубореза. Процесс сварки муфтовым способом подразумевает следующие действия:

-

Изначально, сварочный аппарат закрепляют на трубе, используя специальный ключ. Выставляется температурный параметр – для ПНД труб это порядка 210-230°С;Заранее подготовленные фитинги насаживают на насадку и полностью прогревают пластик (хватает 6-8 сек.);Следующий этап – прогретый фитинг насаживают на концы труб. Необходимо удерживать элементы порядка 10-15 секунд, чтобы пластик остыл;

В конечном итоге, получается качественное, герметичное соединение. Термически обработанные полимеры сливаются воедино.

Обратите внимание! Не следует перегревать элементы. При сильном разогреве, фитинг или труба просто свернутся как гусеница и сделать качественный стык не получится.

Технология электромуфтовой сварки

Чтобы правильно применить сварочный аппарат для электромуфтовой сварки, потребуется выполнить следующие шаги:

- Зачистить трубы, чтобы подготовить их к сварке. Это делается щеткой, потом обезжиривателем и другими средствами.

- Сделать торцы ровными, чтобы они могли плотно состыковаться друг с другом.

- Снять с обеих труб небольшой слой стружки с помощью зачистного инструмента.

- Если сечение овальное, ее потребуется выровнять.

- Когда зачистка закончена, на торцы нужно надеть муфту.

- Закрепить узел.

- Подключить к сети аппарат для муфтовой сварки, проверить его на исправность.

- Подсоединить кабели к нагревателю.

- Настроить аппарат для электромуфтовой сварки ПНД труб на нужный режим, выставить температуру и время.

- Муфтовая варка будет проходить автоматически, ее этапы будут отмечаться индикаторами на сварочном аппарате. Сначала будет происходить нагревание, потом консолидация, когда начинается основное плавление. Стабилизация, при которой температура все еще повышается, позволяет трубам как можно равномернее скрепиться друг с другом.

- Когда электромуфтовая варка заканчивается, кабеля отсоединяются. Теперь нужно оставить свежий узел для остывания, температура должна снижаться естественным путем. Это последний, четвертый этап.

По окончании работ на узел наносят номер и другие данные, если необходимо.

Сварка электромуфтами становится все популярнее для пластмассовых труб благодаря своей простоте и качеству получаемых соединений. Поэтому теперь соединять пластиковые трубопроводы стало намного проще, а такая технология обязательно будет развиваться дальше, делая процесс варки легче и комфортнее.

Особенности метода

Если коротко, то монтаж пластикового трубопровода в этом случае начинается с нагревания и постепенного расплавления соединяемых торцов посредством нагревателя сварочного агрегата. Затем следует соединение труб с оказанием давления.

Схема процесса сварки встык

Выполнить соединение труб стыковой сваркой не так просто, как может показаться любителю. Лишь квалифицированные, опытные специалисты, применяющие профессиональное оборудование для сварки, способны гарантировать высокое качество сварных швов. С другой стороны, именно сварка встык обладает такими важными преимуществами, как приведенные ниже:

-

работы проводятся без привлечения тяжелых машин и техники;требуется максимум два человека;низкие энергозатраты – монтаж ПНД-трубопровода проводится быстрее и легче по сравнению с прокладыванием металлического (стального) аналога. Особенно это актуально при укладке длинномерных труб (продающихся на катушках или в бухтах), которые позволяют снизить необходимость выполнения сварных швов в 50-100 раз. Сокращаются не только затраты на человеческий труд, но и время прокладки и, соответственно, цена вопроса.

Для производства сварки встык требуется подготовить трубы и фитинги с идентичными параметрами:

-

диаметр;толщина стенок;марка полимера.

Рекомендации для правильной сварки труб ПЭ

Полиэтиленовые трубы можно сваривать при помощи специального оборудования, именуемого паяльником

Полиэтиленовые трубы можно сваривать при помощи специального оборудования, именуемого паяльником. При этом существует ряд определенных правил, которые позволят сделать соединение элементов ровным, качественным и герметичным.

Требования выглядят следующим образом:

-

Перед выполнением работ стоит изучить характеристики ПНД для каждой трубы и убедиться из сертификатов об их соответствии. В противном случае тубы просто не состыкуются в единую герметичную конструкцию.Внутренний просвет туб (диаметр) должен быть идентичным у каждого отреза, предназначенного для монтажа коммуникации.Концы труб из ПЭ перед сваркой своими руками необходимо очистить от пыли и грязи, а также обезжирить.Процедуру сварки нужно выполнять только в сухом прогреваемом помещении, в котором исключены сквозняки и повышенная влажность.После стыкования двух элементов из ПЭ следует избегать любой подвижности магистрали до полного остывания трубопровода, чтобы не допустить нарушения просвета коммуникации.К тому же стоит укрывать сварочный шов от прямого попадания солнечных лучей.

Важно: концы туб, с противоположной стороны от свариваемых, следует надежно закрывать для предотвращения попадания в просвет холодного воздуха. Низкая температура способна нарушить технологию сварки труб из ПНД.