Формы для пеноблоков: какие лучше использовать

Металлическая форма для блоков из пенобетона с горизонтальным расположением ячеек.

Главным показателем точности геометрических размеров пеноблоков является качество опалубки, в которой их отливали. В статье мы расскажет о том, какие бывают формы для пеноблоков, как и из чего их можно сделать своими руками.

Виды форм для отливки изделий из пенобетона

Для изготовления изделий из пенобетона применяют специальные формы, при помощи которых получают обычные или фигурные пеноблоки. Производство кирпичей в заводских условиях значительно отличается от кустарного, но мы расскажем сегодня именно о тех емкостях, которыми пользуются владельцы небольшого пенобетонного узла.

По материалу изготовления формы делятся на:

- Металлические.

- Пластиковые.

- Деревянные.

Заливка пластиковых штучных форм.

По способу загрузки пенобетона их различают, как:

- Вертикальные. Высота формы равна длине блока.

- Горизонтальные. Стенки формы составляют высоту пеноблока.

Конструкции бывают разборные и неразборные. Первые состоят из деталей, соединяющихся между собой при помощи болтов или зажимов, вторые представляют цельную емкость, блоки из которой просто вытряхивают.

Различают одноместную и многоместную формы. Первая не имеет перемычек, пенобетон заливается сплошным массивом на весь объем формы и после застывания пилится на стандартные блоки. Этот способ малоприменяем в частном производстве, так как требует специального оборудования для точного распила куба. Более востребованы многоместные формы, в которых пенобетон сразу заливается в размерные ячейки.

Оборудование для пеноблоков и формы в индивидуальном производстве должны быть надежны и долговечны, так как не всякому предпринимателю по карману частая замена оснастки, поэтому рассмотрим формы из разных материалов с точки зрения их функциональности и срока службы.

Металлические формовочные контейнеры

Разборная металлическая опалубка с вертикальным расположением ячеек.

Эта форма наиболее дорогая, но и самая долговечная, блоки выходят с точной геометрией, четкими линейными размерами и гладкой плотной поверхностью.

По конструкции различают два вида форм:

- Разборные, состоят из основания, откидывающихся стенок и перегородок, которые также являются съемными, что облегчает выемку готовых блоков и минимизирует наличие дефектов на их поверхности.

Размер ячейки после сборки формы соответствует габаритам блока. Число заливаемых пенобетоном ячеек при необходимости может меняться, обычно оно составляет 35, 63 или 70 шт.

Форма для пеноблоков быстро монтируется и так же быстро разбирается, что обеспечивает оперативность работы и сокращает время технологического процесса. Но со временем такая форма подвержена деформации, требует рихтовки или замены съемных элементов. При попадании инородных предметов под ребра перегородок есть риск получить бракованные изделия с нарушением геометрических размеров. Поэтому необходимо перед заливкой тщательно чистить детали от мелких крошек и налета старого пенобетона.

- Цельные представляют собой неразборную сварную конструкцию, они могут иметь дно или нет. Формы со дном, благодаря жесткости конструкции, более надежны и точны в размерах.

Важно! Металлическую форму перед заливкой пенобетона необходимо смазывать специальным составом, не содержащим жира и не оставляющим на поверхности пенобетона неприглядных пятен, для легкости выемки изделий и во избежание прилипания материала к стенкам.

К преимуществам металлической кассетной формы кроме вышесказанного можно отнести возможность производить блоки различной толщины, а также практичность, удобство хранения и транспортировки.

Пластиковая оснастка

Пластиковый контейнер для заливки пеноблоков.

Формы для пеноблока из полимерных материалов изготавливаются в основном в штучном варианте. Они могут иметь дно (типа контейнера) или только стенки. Размеры стандартной формы – 390 х 190 х 188 мм.

Форма без дна требует наличие идеально ровного основания, на которое она будет устанавливаться и заливаться пенобетоном. Такая конструкция облегчает выемку блока, но требует более серьезного отношения к процессу закладки.

Что касаемо преимуществ пластиковой формы, то можно отметить следующие плюсы:

- Малый вес оснастки не требует участия в работе нескольких человек, с загрузкой и выемкой пеноблоков отлично справится один рабочий, отсюда вытекает эргономичность форм.

- Доступная цена формы позволяет приобретать сразу необходимое количество для закладки 1–2 циклов.

- Работа емкостей под блоки рассчитана на 2000 циклов.

- Невысокая себестоимость получаемого материала. Для производства пеноблоков не обязательно наличие специальных помещений и большого количества обслуживающего персонала.

- Возможность изготовления блоков с декоративной поверхностью.

- Компактные размеры форм позволяют экономить полезное пространство для хранения, в сложенном виде емкости занимают совсем немного места.

- Пластик не впитывает влагу, поэтому форму не нужно смазывать, так как пенобетон не прилипает к стенкам контейнера и равномерно схватывается.

Из недостатков можно назвать некоторую хрупкость контейнеров, низкую устойчивость к механическому воздействию.

Ламинированная фанера

Форма из ламинированной фанеры на 35 ячеек с усилением каркаса металлическим уголком.

Из всех видов материала для форм фанера остается самым недорогим, востребованным и доступным, потому как изготовить форму для пеноблоков можно своими руками, с минимальными затратами средств, сил и времени.

К преимуществам такой оснастки по праву можно отнести:

- Легкость в изготовлении и уходе.

- Доступную стоимость материала.

- Небольшой вес конструкции.

- Точность геометрических размеров получаемых изделий.

- Сравнительную долговечность конструкции (форма может выдержать до 50 заливок).

Важно! Надо заметить, что все эти преимущества проявляются только при должном уходе и правильном монтаже формы.

Извлечение блоков из форм.

Нельзя не сказать о недостатках такой конструкции, к сожалению, они тоже имеют место быть:

- Фанера обладает способностью со временем разбухать от влаги, поэтому ячейки необходимо оббивать внутри полиэтиленовой пленкой для защиты стенок от деформации и пенобетона от преждевременного высыхания, а это лишние хлопоты и потеря времени.

Можно, конечно, воспользоваться специальной нежирной смазкой, но активные компоненты, содержащиеся в смеси, сократят срок службы формы.

- Поскольку борта опалубки обычно делают неразъемными, то громоздкость конструкции требует особого места для размещения и хранения.

- Если неправильно или ненадежно скрепить борта и перемычки, то можно получить блоки с нарушенной геометрией, поэтому рекомендуется применять струбцины для стягивания бортов опалубки.

- С увеличением количества заливок ухудшается качество изделий, но в любой момент разбухшую, деформированную стенку или перегородку можно заменить на новую без разборки всей конструкции.

Но опять же, все эти минусы можно превратить в плюсы, если соблюдать все правила, тонкости и нюансы, которые требует инструкция по изготовлению и использованию форм для пеноблоков из ламинированной фанеры.

Если решено самостоятельно, в домашних условиях заливать пеноблоки, как изготовить формы, и какие применить материалы – это каждый решает сам, исходя из своих возможностей, навыков и умения. А мы расскажем о технологии сборки формы из ламинированной фанеры.

Самостоятельное изготовление оснастки

Форма из ламинированной фанеры.

Ее сборка проста и доступна, похожа на сколачивание обычного фанерного ящика, только больших размеров. Перед тем, как изготовить форму для пеноблоков, необходимо нарисовать эскиз, в котором будет рассчитано нужное количество ячеек и указаны габаритные размеры формы.

Количество ячеек в форме определяется самостоятельно, но обычно их делают не более 40 штук. Это оптимальный вариант для бесперебойного цикла – пока одна партия застывает, готовится другая. Хотя все зависит от способности вашего оборудования выдавать пенобетон, скорости схватывания и быстроты укладки.

- Для изготовления конструкции берем ламинированную фанеру толщиной не менее 6–8 мм, она не прогнется под давлением бетона и позволит сохранить точную геометрию блоков.

- По эскизу вырезаем дно ящика (в зависимости от расположения ячеек длина и ширина дна должны быть кратны размерам блока), учитываем толщину фанерных перемычек внутри формы.

- Готовим боковые и торцевые стенки, а также перемычки (высота опалубки должна равняться высоте блока в чистоте, то есть бетон будет заливаться «заподлицо» со стенками контейнера).

- Крепим по периметру основания стенки, для жесткости конструкции можно использовать металлический уголок, установив его вертикально по внешним углам формы и пропустив по верху опалубки.

- Вставляем перемычки в заранее вырезанные пазы в бортах конструкции.

- Ячейки обкладываем пленкой, стараясь избегать складок, заломов, пузырей – все это отразится на качестве пеноблоков.

Вот, пожалуй, и все! Форма готова, можно заливать бетон.

Мы рассказали о видах форм для пенобетона, о способе их сборки. Рекомендуем посмотреть фото, а также видео в этой статье, в котором представлена более подробная информация на данную тему.

Как сделать формы для пеноблока и самостоятельно изготовить пенобетон

Пенобетонные блоки обладают рядом хороших характеристик, в результате чего получают все большую популярность в современном строительстве. Этот материал не дорого стоит, к тому же формы для для изготовления пеноблоков не сложно купить или сделать самостоятельно, что позволяет изготавливать блоки самостоятельно.

Далее мы рассмотрим особенности производства этого стройматериала, включая изготовление форм для пеноблоков и самого пенобетона.

Общие сведения о пеноблоке

Прежде чем приступить к созданию форм для пеноблоков, следует разобраться, что же они из себя представляют. И так, пенобетон состоит из песка, цемента, пенообразователя и воды. Кроме того, для улучшения определенных свойств материала, а также для повышения его прочности допускается добавление затвердителей, пластификаторов и фибры.

Что такое пенообразователь

Пенообразователем называется жидкость на органической или белковой основе. Это экологически чистый, химически нейтральный продукт. На рынке существуют два типа пенообразователей – белковые и синтетические.

Белковые пенообразователи обладают следующими свойствами:

- Практически не влияют на увеличение времени схватывания и твердения раствора пенобетона.

- Практически не ухудшают прочность пенобетона.

- Придают пенобетонной массе высокую стойкость.

- Обладают слабой устойчивостью к всевозможным ускорителям, однако их добавление, как правило, и не требуется.

- С применением белковых пенообразователей можно получить пенобетон плотностью 300 — 1200 кг/см3.

Синтетические пенообразователи имеют следующие свойства:

- Увеличивают время схватывания и твердения пенобетонного раствора.

- Сильно снижают прочность пенобетона.

- Снижают стойкость пенобетонной массы.

- Устойчивы к различным ускорителям.

- Не позволяют произвести пенобетон низкой плотности.

Свойства пенобетона

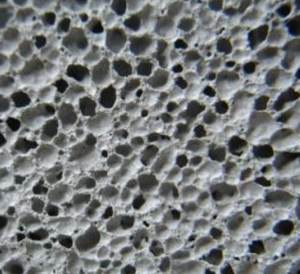

Применение пенообразователя придает материалу пористую структуру закрытого типа, т.е. внутри материала пузырьки получаются изолированными друг от друга. Это обеспечивает его высокими теплозащитными и морозостойкими характеристиками. Кроме того, пенобетон не впитывает влагу, в отличие от многих других пористых стройматериалов.

Формы для пенобетонных блоков

После изготовления пенобетон находится в жидкой консистенции и растекается по поверхности оснастки с учетом своей вязкости. От формы для производства пеноблоков зависит не только их размер, но и качество готовой продукции.

Материал и тип, из которого выполнена технологическая оснастка, в первую очередь зависят от требований к оборачиваемости и масштабов производства. Оборачиваемость зависит от времени, которое проходит с момента заливки до предварительного отвердения.

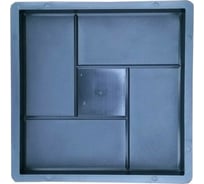

По конструкционной особенности формы бывают двух типов -неразъемные и разъемные. Кроме того, они могут различаться по количеству блоков, которые можно залить одновременно, т.е. одноместные и многоместные.

Различные типы технологической оснастки позволяют получить как готовые штучные блоки, так и массив, который после извлечения из оснастки подвергается распилу.Конечно, формы для пеноблоков своими руками делают первого типа, так как они позволяют получить уже готовый продукт.

Недостатком оснастки для изготовления штучных блоков является то, что они позволяют выпускать изделия фиксированного размера. Чаще всего производят блоки габаритами — 200*300*600 мм.

Самыми распространенными материалами для их изготовления форм являются: влагостойкая фанера, пластик и металл. От типа материала зависят не только технологические и эксплуатационные свойства оснастки, но и ее цена.

Формы из фанеры

Как правило, такие формы изготавливаются с металлическим каркасом. Металлические конструкции необходимы для того, чтобы придать фанере необходимую жесткость, а также предотвратить ее деформацию. В результате, это положительным образом влияет на качество выпускаемой продукции.

Главным достоинством оснастки из фанеры является ее невысокая стоимость и простота изготовления. Эксплуатация также не требует больших затрат. Формы могу выдержать как минимум 40-50 циклов заливки. Если правильно обслуживать фанерную оснастку и ухаживать за ней, то она сможет прослужить еще дольше.

Изготовленная форма для пеноблоков своими руками представляет собой сбитый фанерный ящик с ячейками. Каждая ячейка соответствует размеру будущего изделия.

Совет!

Перед тем, как заливать смесь в фанерные формы, внутреннюю поверхность следует смазать.

Это предотвратить прилипание пенобетона к бортам и основанию.

Формы из пластика

Пластиковые формы для пеноблоков являются самыми дешевыми. Они отличаются неприхотливостью в эксплуатации и не требуют смазки перед заливкой. Недостатком таких форм является их хрупкость. Этим обусловлен их незначительный срок эксплуатации.

В последнее время стали производить металлические каркасы, в которые устанавливается пластиковая оснастка. Они позволяют увеличить долговечность форм.

Формы из металла

Самыми прочными являются металлические формы для пеноблоков, но при этом они и самые дорогие. Однако, если учитывать продолжительность срока их эксплуатации, то стоимость форм составляет незначительную часть в себестоимости готовых изделий.

Сделать металлическую оснастку гораздо сложней. Если у вас нет такой возможности, то можно поискать б у формы для пеноблоков, которые будут стоить гораздо дешевле, чем новые.

Совет!

Вместо форм можно использовать разъемную опалубку.

Технология производства пеноблоков

Для производства пеноблоков кроме форм понадобится следующее оборудование:

- Пеногенератор.

- Компрессор.

- Бетономешалка емкостью 80-100 литров.

При наличии этой техники два работника в течение смены могут произвести несколько кубометров пенобетона.

Пеногенератор разумней сделать своими руками, так как фабричное оборудование стоит неподъемно дорого. Пенообразующие компоненты, которые продаются, создают в десяток раз уменьшепены. Кроме того, при использовании этих компонентов бетон необходимо взбивать на очень высоких оборотах.

Инструкция по изготовлению пеногенератора довольно простая. Найти ее можно в интернете.

Совет!

Качество полученной пены можно проверить следующим образом – заполнить ею ведро и перевернуть его вверх дном. Качественная пена должна удержаться в ведре.

Для производства пеноблоков используют цемент марки не ниже 400. Присутствие в нем примесей не допускается. Обратите внимание, что при производстве теплоизоляционных блоков с плотностью до 500 кг/м3 песок не применяют. При изготовлении бетонов с плотностью от 600 кг/м3 и выше в смесь добавляют дробленый или природный песок.

Совет!

Лучше использовать отсев, так как стоимость его меньше, а активность в бетоне – выше.

Для производства 1 м3 пенобетона в среднем требуется:

- 310-320 кг цемента.

- 210-220 кг песка (если пенобетон будет производиться плотностью от 600 кг/м3).

- 100-110 литров воды для раствора и около 55-60 литров для пенообразователя.

- Полтора литра концентрата пенообразователя.

В первую очередь смешиваются песок,цемент и вода, после чего добавляется пена. Чем быстрее перемешиваются компоненты, тем более качественным получается бетон.

В обычной бетономешалке перемешивание пенобетона займет около 20 минут, так как пена будет долго держаться на поверхности. В бочке с подвижными лопастями пена размешается в течение пары минут.

После изготовления пенобетона, его заливают либо в формы, либо в разборную опалубку. Во втором случае, не дожидаясь полного застывания, опалубку разбирают и режут массив на отдельные блоки.

Разбирать формы следует не ранее, чем через сутки. Перед отправкой на склад изделия требуют дополнительной выдержки в 16 часов. Температура при производстве блоков не должна понижаться ниже +5 градусов по Цельсию.

Вывод

Изготовление пеноблоков для себя или как бизнес не требует наличия сложного оборудования, а сам процесс хоть и имеет некоторые нюансы, в целом довольно простой. Это позволяет обеспечить свое строительство собственным стройматериалом и тем самым существенно сократить на него расходы.

Видео в этой статье дополнит информацию по данной теме.

Как сделать пенобетон своими руками в домашних условиях: технология, изготовление

При возведении нового здания застройщик отслеживает одну цель — достичь максимальной экономии денег и при этом предоставить заказчику качественный и долговечный проект. Для снижения расходов на материалы в строительной сфере стали практиковать изготовление пеноблоков. При невысокой стоимости такой материал обладает массой эксплуатационных достоинств.

Как самому изготовить пенобетон

Чтобы создать качественный материал, необходимо подготовить специальное оборудование и изучить технологию изготовления. Она предусматривает следующие нюансы:

- В качестве исходного сырья для изготовления пеноблоков в домашних условиях может использоваться только чистый цемент под маркой не ниже 400.

- Пена добавляется только после тщательного перемешивания основных компонентов.

- Для проверки качества конечного продукта необходимо набрать в ведро небольшое количество смеси и перевернуть его: качественная пена не будет вытекать.

- В полузастывшем состоянии бетон достается из форм и разделяется на небольшие блоки. Оптимальный период, по истечении которого извлекается материал, составляет 24 часа. После разрезания блоки подсушиваются на поддоне в течение 15 часов при температуре выше 5°C.

Для изготовления пенобетона своими руками можно использовать такие технологии и способы:

- Автоклавный.

- Простой.

- Неавтоклавный.

- С применением бетономешалки и пеногенератора.

В большинстве случаев домашние мастера создают материал без применения печи. И хоть сама технология производства может показаться достаточно простой и доступной, при несоблюдении некоторых правил конечный продукт окажется низкокачественным и не будет соответствовать заявленным эксплуатационным требованиям.

Начиная изготовление, следует грамотно рассчитать пропорции компонентов, выбрать оптимальный временной интервал для замеса, просушивания и выдержки в формах. При соблюдении таких правил пенобетон получится надежным и долговечным.

Что нужно иметь для изготовления

Следует подготовить ряд материалов и оборудования, начиная изготовление; пенобетон можно сделать своими руками, используя:

Существуют и другие компоненты, применяемые в особых случаях. В их числе красящая добавка, которая позволяет создавать цветной материал для помещений без отделки. Еще в состав могут вносить отвердитель, повышающий устойчивость пенобетона к отрицательным температурам, воздействию влаги и прочим негативным факторам.

Самостоятельный способ изготовления

Создавая пенобетон своими руками в домашних условиях, следует рассчитать объем емкости, куда будет помещаться готовая смесь. Руководствуясь полученным результатом, следует определить количество всех компонентов — на каждые 0,5 м³ задействуется 100 л воды и 200 кг цементной смеси с просеянным песком.

Первым делом в бетономешалку помещают песок и цемент. Затем с применением специального устройства и пенообразователя создается пена с расчетом по 500 л пены на 1 м³. Цементная смесь разбавляется водой и смешивается с пеной.

После помещения компонентов в емкость их нужно тщательно перемешать. Для изменения плотности в состав вносится разное количество пены. Раствор выливается в форму и просушивается. Потом сухие блоки достаются наружу и оставляются на 24 часа для просушки.

Образователь пены продается в строительных магазинах или создается своими руками. Для этой цели задействуется 150 г едкого натра, 1 кг канифоли и 60 г столярного клея. Все вещества соединяются, прогреваются, а потом размешиваются до однородного состояния. Перед производством в раствор добавляют воду.

Форму под блок можно изготовить своими руками, используя подручный материал. Такой этап требует повышенной точности и следования технологии. В противном случае геометрия блоков будет неточной. Чтобы предотвратить вытекание раствора, его следует обтянуть полиэтиленовой пленкой. Когда одна порция будет изъята, можно заливать следующую.

Себестоимость

Готовые магазинные блоки стоят намного дороже, чем самодельные изделия. Чтобы приготовить кубометр качественного материала, соответствующего марке D600, следует знать, из чего делают пено- и газобетон: Стандартный рецепт выглядит следующим образом:

- 200-250 кг песчано-цементной смеси.

- 1,5 л образователя пены.

- Вода. Можно использовать из централизованного водопровода. Главное — правильно рассчитать пропорции пенобетона и воды.

Еще следует учесть расходы на электрическую энергию, которая будет потребляться оборудованием. Они могут меняться в зависимости от региона, где находится мини-производство.

Так, в Москве электроэнергия стоит дороже, чем в Подмосковье или отдаленных регионах. Основная часть затрат идет на покупку цемента. При этом объемы финансовых вложений определяются и типом используемого оборудования.

Этапы работы

Интересуясь, как сделать пенобетон в домашних условиях, необходимо тщательно изучить технологию изготовления пеноблоков и найти оптимальный рецепт. После этого можно поэтапно выполнять требуемые действия, в точности соблюдая инструкцию.

Раствор пенообразователя

Технология пенобетона предусматривает подготовку цементного раствора. Его создают точно так же, как для традиционного бетона. В качестве цементной смеси рекомендуется использовать продукцию под марками М400 или М500.

В готовый раствор добавляется пена. Пеногенератор продается в каждом строительном магазине или делается из подручных средств.

Разливание раствора по формам

Следующий этап заключается в разлитии подготовленной консистенции в заготовленные формы. Перед выполнением этого действия емкости смазываются особым раствором. Строители знают 2 методики, как сделать пеноблоки своими руками:

- Литьевая.

- Резательная.

Первая технология заключается в залитии раствора в заготовки. Когда он застынет, его можно достать из формы и выждать еще пару часов для окончательного затвердевания. Использование подобной методики имеет ряд недостатков. В первую очередь, это возможное повреждение металла, а еще деформация блоков при изъятии.

Технология резки

Производство пенобетонных блоков с применением технологии резки предусматривает разделение готовой плиты на несколько отдельных секций. В течение 6-9 часов исходное сырье приобретает оптимальную степень прочности и может сниматься с опалубки. Дальше подготовленный массив перемещается траверсой на резательное оборудование, и специалист приступает к процессу резки.

Плюсом подобной методики является высочайшая точность, поскольку допустимое отклонение не превышает 1 мм. Комплекс для резки оборудован специальным шнеком для снятия горбушки и витыми струнами, которые осуществляют резку материала. Для получения разных размеров блока специалист меняет положение режущих струн. 1 цикл длится в течение 5-7 минут.

После завершения мероприятия емкость с блоками помещается в место для просушивания. Уже через 12-24 часа, в зависимости от эффективности просушивания, пеноблок достается из поддона и перемещается на место хранения.

- Геометрия блоков получается ровной и правильной.

- Края не имеют отклонений.

- Любые сколы и неровности исключены.

К минусам относят:

- Дополнительные затраты на покупку оборудования.

- Если бетон не застынет, он будет разрушен при выполнении резки.

Рекомендации специалистов

Специалисты рекомендуют придерживаться некоторых принципов и требований, которые позволят создать качественный материал без ошибок и отклонений:

- Для изготовления форм под будущие пеноблоки рекомендуется использовать фанеру с ламинированным покрытием или прочные листы металла.

- Перед помещением раствора в заготовку, ее следует обработать раствором, а саму конструкцию обтянуть полиэтиленовой пленкой.

- Просушивание осуществляется в температурном диапазоне +50…+60°C в течение 48 часов.

- Материал можно достать из формы только после его полного высыхания.

- Готовый блок держится на поддонах в течение нескольких часов. Только после этого его используют по назначению.

- Приступать к оштукатуриванию стен можно только через 3-4 месяца после кладки, поскольку блоки дают усадку.

- Перед началом работ по отделке следует очистить материал от грязи и пыли, а еще тщательно подготовить поверхность к нанесению слоя.

Домашняя фабрикация блоков

Если овладеть базовыми навыками производства, подготовить требуемое оборудование и материалы, в домашних условиях можно создать мини-фабрику по изготовлению пенобетона. Подобное решение позволит сэкономить деньги на покупке строительных материалов, а еще создать небольшой бизнес.

Вывод

Производство блоков из пенобетона в домашних условиях — отличный способ изготовить популярный строительный материал без переплат и неоправданных расходов. Чтобы конечный продукт соответствовал всем стандартам качества и экологичности, важно придерживаться установленного рецепта и в точности следовать инструкции.

Формы для изготовления пенобетонных блоков

Пенобетон представляет собой пористый камень с высокой морозоустойчивостью, прочностью и характеристиками сохранения тепла. Пенобетонные блоки не деформируются со временем и создают хороший микроклимат в помещении. Для производства стройматериала используются специальные формы для пеноблоков, с помощью которых можно получить лего-блоки или кирпичи нужного размера. Изделия имеют вид каркаса, куда заливается смесь цемента, воды, песка и пенообразователя. После того, как пеноблок застынет, его нарезают и просушивают на открытом воздухе. Сама форма изготавливается из различных материалов. Чаще всего используется металл, пластик и фанера.

Каркас из металла

Металлическая разновидность формовочных контейнеров бывает с дном или без него, цельного типа либо разборной. Последняя обеспечивает оперативность работы с кассетами под заливку – форма быстро складывается и раскладывается. Число ячеек каркаса зависит от того, в каком количестве производятся пенобетонные блоки. Размеры изделий – стандартные: 600х300х100 мм и 600х300х200 мм. Однако форма недостаточно прочна и легко деформируется. Конструкция, тем не менее, позволяет заливать состав для частного строительства.

Металлические формы, у которых есть дно, более прочные по сравнению с разборными, так как дополнительно укреплены швеллером. В них изготавливают блоки из пенобетона стандартных размеров в количестве 35, 63 и 70 штук. Вместе с тем регулировать размеры контейнера для пенобетона с дном нельзя.

Металлическая конструкция – это возможность произвести пеноблоки за короткое время. В числе преимуществ:

1. Оперативность работы. Форма из металла имеет откидные борта, и застывший пенобетон снимается с дна или остается на поддоне.

2. Качество. Блок получается геометрически правильной формы, одинакового размера, с ровной поверхностью.

3. Долговечность. Металлические формы могут использоваться несколько лет, их применяют многие поставщики.

4. Практичность. Металлическая оснастка разборного типа не занимает место при хранении и транспортировке.

5. Удобство использования. Потребитель самостоятельно определяет, сколько ячеек будет у металлической формы и какого размера производить пеноблоки.

Во избежание прилипания пенобетона формовочный контейнер обязательно смазывается специальной смазкой.

Пластиковая конструкция позволяет изготовить даже один пеноблок. Стандартные габариты – 390х190х188 мм. Выбор их на российском рынке невелик, хотя стоит пластиковая форма относительно недорого. Отечественные и зарубежные производители, в свою очередь, акцентируют внимание покупателей на ее положительных характеристиках:

- Простота применения. Форма для изготовления пеноблоков не собирается, а только раскладывается.

- Экономия времени. Пластиковая оснастка рассчитана примерно на 2000 рабочих циклов.

- Невысокая стоимость затрат. Сделать пеноблоки в таких ячейках достаточно выгодно.

- Экономия средств. Пластик стоит гораздо меньше металлического каркаса, не такой громоздкий и может храниться в сложенном виде. Пенобетон заливается в ячейки многократно.

- Возможность производить пенобетонные блоки с декоративной поверхностью. Оснастка для них приобретается дополнительно.

Пластиковая конструкция, как и металлическая, может иметь дно. За счет него пеноблок извлекается из ячеек быстро и не деформируется при этом.

Изделия из ламинированной фанеры

Ламинированная фанера – отличный вариант для заливки пенобетона. Ее достаточно просто приобрести. Она используется и в цеховой работе, а стоимость затрат на производство будет зависеть только от качества листов. Форма из ламинированной фанеры по своей конструкции напоминает небольшой ящик, дно и стенки которого делаются под будущий стройматериал. Стоит учитывать, что одна форма предназначена для того, чтобы в нее поместился один блок. Кроме этого, фанера предоставляет возможность для вариации габаритов изделий.

Вместе с тем материал для оснастки имеет ряд минусов:

- Она получается громоздкой и неудобной в хранении.

- Собирая изделие своими руками, стоит четко соблюдать размеры, которые указывает его чертеж.

- Нарезанные листы скрепляется между собой при помощи гвоздей, из-за чего блок приобретает неправильную геометрию.

- Ламинированная фанера может разбухать от влаги.

Устранить недостатки просто: фанера ремонтопригодна. Стенки, куда заливается пенобетон, лучше всего оббить полиэтиленовой пленкой.

Останавливаясь на том, какой материал будет выбран для конструкции – пластик, металл или фанера, стоит учитывать его физико-химические характеристики. Немаловажное значение имеет удобство работы: пенобетон придется заливать самому или этим займется бригада строителей.

Самостоятельное производство оснастки

Пенобетон легко изготовить в домашних условиях. Поначалу готовят будущий пеноблок: смешивают воду, песок, цемент и составы, образующие пену. Дополнительно добавляется фибра, затвердители и пластификаторы – так материал получает прочность. Смесь заливается в специальный каркас. Ее можно приобрести или собрать самостоятельно, разработав чертеж.

Металлическая конструкция удобна и долговечна, но собрать ее получится только у тех, кто имеет навыки сварки. Используются как новые, так и б/у комплектующие. Пластиковая оснастка доступна для продажи в любом строительном магазине. Самым популярным материалом для изготовления ячеек своими руками на сегодняшний день является фанера. Инструкция сборки достаточно проста:

1. Определитесь с размерами, которые будут иметь блоки. Стандартные габариты указаны выше.

2. Сделайте чертеж формы, учитывая длину и ширину изделий – они должны быть кратными, так как этого требует ГОСТ 21520-89.

3. Для одного ящика понадобится 5 деталей толщиной 6-8 мм (так они не сломаются и не деформируются), с небольшими отступами от размеров кирпичей. В первую очередь создается дно конструкции, где застывает пеноблок.

4. К дну крепятся стенки. Обязательно обратите внимание на толщину – от этого зависит, насколько ровными будут перегородки и, соответственно, сам блок. Не стоит использоваться распорки или уголки – они нарушат геометрию материала.

5. Каркас обрабатывается смазкой или обивается полиэтиленом, чтобы блок не прилипал.

Альтернативой может послужить контейнер из металла, для изготовления которого также требуется руководство по сборке. Но учитывайте, что ламинированная фанера – материал, изделия из которого проще собирать самому.

Схема сборки, вне зависимости от того, что было выбрано – металл или фанера, аналогична. Стенки каркаса, где будет находиться пеноблок, должны быть четко зафиксированы и обработаны смазкой.

Собрать самому или приобрести?

Если вы не хотите тратить время, изучая руководство сборки своими руками или вам показалась непонятной инструкция, можно приобрести оснастку. Пеноблок – достаточно популярный материал, поэтому купить форму предлагают многие поставщики. Московский рынок презентует как сборку конструкций на заказ, так и продажу партий б/у изделий. Стоимость зависит от марки продукции, объема партии либо компании-изготовителя. Ниже представлена таблица, где указана цена по Москве и области. Ценовую политику на каркасы б/у уточняйте у компании-поставщика. Не забывайте, что на срок эксплуатации влияет качество пенобетонных кирпичей.

Формы для тротуарной плитки

Найдено 58 товаров

Категория

- 20

- 40

- 60

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 686 р.

Цена за ед. товара: 281 р. 281 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 920 р.

Цена за ед. товара: 320 р. 363 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 936 р.

Цена за ед. товара: 156 р. 180 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 888 р.

Цена за ед. товара: 148 р. 171 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 5 280 р.

Цена за ед. товара: 880 р. 970 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 926 р.

Цена за ед. товара: 321 р. 364 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 4 344 р.

Цена за ед. товара: 724 р. 816 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 888 р.

Цена за ед. товара: 148 р. 171 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 2 982 р.

Цена за ед. товара: 497 р. 560 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 722 р.

Цена за ед. товара: 287 р. 325 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 368 р.

Цена за ед. товара: 228 р. 240 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 584 р.

Цена за ед. товара: 264 р. 299 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 860 р.

Цена за ед. товара: 310 р. 352 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 708 р.

Цена за ед. товара: 118 р. 125 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 800 р.

Цена за ед. товара: 300 р. 340 р.

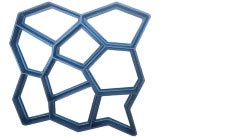

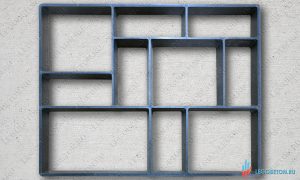

Как сделать красивые садовые дорожки и при этом сэкономить? Помогут формы для изготовления искусственного камня. Выбирайте подходящий вариант – под кирпич, круглый камень, мостовую. В качестве материала понадобится только бетонный раствор, из которого вы сможете сделать самостоятельно плитки для укладки на грунт, траву или песок.

Формы для тротуарной плитки имеют ячеистую структуру. Ячейки могут быть овальными, прямоугольными или треугольными – такой же формы получаются и готовые камни. Также существуют формы под заливку бордюров. Изделие укладывается на ровную поверхность и заполняется бетонной смесью. Перед применением края смазывают, чтобы форму было легче извлечь. После застывания получаются тротуарные плитки, которые не нужно укладывать и совмещать. Работа делается на месте их установки.

Преимущества использования форм

- Минимум затрат. Стоимость готовой тротуарной плитки составляет от 300 – 400 рублей за квадратный метр, и ее еще нужно доставить на участок. Самостоятельное изготовление выйдет в несколько раз дешевле, и не придется решать вопрос с доставкой.

- Простой монтаж. Для приготовления раствора можно использовать дрель-миксер и осуществлять заливку прямо на месте. Для плитки не потребуется сушка в определенных условиях – твердеть она будет на месте установки.

- Экономия времени. Плитки не нужно укладывать по отдельности, так как в одной форме несколько ячеек, образующих геометрически правильный элемент дорожки. Технология не требует расшивки и заполнения швов.

- Контроль материала. Вы можете варьировать толщину плиток в зависимости от назначения дорожки – сделать их тоньше, если по ним будут ходить, либо толще, если по ним будут перевозить садовые тачки и технику. При приготовлении раствора есть возможность использовать укрепляющие добавки или краску для придания плиткам нужного цвета.

С помощью форм для тротуарной плитки удастся сделать эстетичные садовые дорожки, которые будут выглядеть не хуже, чем из готовых материалов. Купив один трафарет, вы получаете готовое решение на долгие годы. Например, сейчас можете сделать дорожку от дома к зоне отдыха, а на будущий сезон вымостить площадку возле бассейна. А если вы купите две формы, допустим, с крупными и мелкими ячейками, сможете варьировать их и добиваться интересных эффектов. Все в ваших руках!

Формы для тротуарной плитки

Для мощения улиц, тротуаров, площадей и благоустройства территорий большой популярностью пользуется брусчатка и тротуарная плитка, которые обладают высокой прочностью и долговечностью. Одним из факторов влияющим на качество брусчатки являются формы для литья.

Ознакомившись с нашим ассортиментом, у вас не останется сомнений, где купить формы для изготовления тротуарной плитки, а именно для: производства брусчатки, плит, газонной плитки и садовых дорожек от известных производителей Стандартпарк (Россия) и Alpha (Польша). Матрицы изготовлены из качественных и прочных материалов (пластик, термо-полиуретан, стеклопластик и полистирол), что позволяет их использовать большое количество раз с сохранением того же качества готовой продукции.

Форма Плита 40.0х40.0х5.0 F 72/17-Квадрат Тучка шагрень ф33029

Форма Плита 30.0х30.0х3.0 F калифорния глад./шагрень Ф33013глад./шагрень Ф33013

Плита 30.0х30.0х3.0 SP микс Ф13013

Форма Садовая Дорожка 40 х 40 х 4 см

Форма Садовая Дорожка 60 х 60 х 4 см

Форма Кленовый лист 20,9 x 20,9х 6,0 F 14/1 Ф31039

Форма Ступени F IV Ф35018

Форма Ступени F II Ф35016

Форма Стопа 4.5 F R Ф33002

Форма Стопа 4.5 F L Ф33001

Плита тротуарная Восток

Антик III

Назначение и применение

Компания Стандартпарк предоставляет полный спектр услуг по обеспечению производителей тротуарной плитки (брусчатки), газонных плит и садовых дорожек предоставляя для этого производства литьевые матрицы и технологии.

Формы для изготовления плитки разделены на четыре типа: Брусчатка, Плиты, Газонная плитка и Садовые дорожки.

для тротуарной плитки

для садовой дорожки

Ассортимент постоянно расширяется. В 2001 году налажено первое производство новых видов матриц СТАНДАРТПАРК в России. На сегодняшний день компания производит более 50 видов пластиковых форм. Помимо основных прямоугольных форматов (кирпич, брук), мы предлагаем фигурные – что позволяет реализовать любые решения при оформлении территорий. Продажа осуществляется не только в Российской Федерации, а еще в Казахстане и Белоруссии.

Преимущества форм от Формпарк:

- Дополнительные ребра жесткости – обеспечивают соблюдение геометрии;

Увеличенная толщина стенок – увеличивает срок службы;

Округления в углах – упрочнение самого уязвимого места;

Возможность штабелировки – удобно хранить и транспортировать;

Этикетка на каждой упаковке – удобно идентифицировать изделия;

В 2008 году разработана новая форма – Средневековая, которая имитирует натуральный булыжник. Эксклюзивные матрицы серии Средневековая позволяют получить прочную и красивую имитацию натурального камня:

- натуральный рисунок, характерный для каменной мостовой;

- увеличение вариантов укладки;

- крупный размер: при равной площади укладки – меньшие затраты на производство и укладку.

О производителе

Производитель форм для изготовления тротуарной плитки, компания Стандартпарк, заслуженно пользуется популярностью, как и у больших заводов по выпуску брусчатки, так и у частных предпринимателей. Можете быть уверенными, что, приобретая нашу продукцию, вы получите изделия отличного качества, которые будут пользоваться большим спросом.

Для обеспечения сохранности и удобства транспортировки пластиковые формы для плитки упаковываются вакуумной пленкой, а широкая сеть торговых представительств Стандартпарк существенно сократит время выполнения заявок в Москве, Санкт-Петербурге или в любом другом регионе России.

В нашем ассортименте также матрицы известных европейских поставщиков – польских компаний Taboss и Alpha.

Примеры готовой продукции:

Формы для плитки. Инструкция по самостоятельному производству

(метод вибролитья для двухслойной брусчатки)

- Готовый бетонный раствор (напр. по рецепту, указанному ниже) заливается в мартицу и устанавливается на вибростол. При этом требуется контролировать процесс вибрации, во избежание «кипения» и отбивки раствора от стенок формы. Иным словами, бетон должен уплотняться под тяжестью своего веса, а интенсивность вибрации равномерно распределяться по поверхности путём жесткого оребрения.

- Спустя 5-10 секунд бетонная смесь утрамбовывается и осуществляется заливка основным слоем. Для достижения большей прочности изделия, в него можно заложить проволоку, металлическую сетку или другой армирующий материал.

- После окончательного наполнения, необходимо срезать излишки бетона по верхнему уровню края. Чтобы не допустить малейшего расхождения с нормой, что может создать в массу эксплуатационных проблем, нужен точный контроль наполнения матриц.

- По завершению вибрационной обработки, формы отправляются на уплотнение в теплое место примерно до двух суток.

- Далее следует завершающий этап – извлечение изделий или распалубка. Для этого матрицы в течение двух минут нагревается до 60-70 °C в водяной ванне (это увеличит срок их службы на 30 % и поможет избежать брака.). Процесс распалубки проводится с помощью распалубочного вибростола.

- В течение двух дней готовые изделия поддаются естественной просушке. Их укладывают на поддоны и запаковывают с помощью полиэтиленовой термоусадочной пленки. Это способствует дальнейшему затвердению бетона и обеспечивает товарный вид продукции.

Как правильно приготовить бетонный раствор

Приготовление бетона требует использования бетономешалки. При изготовлении однослойного изделия, достаточно одной бетономешалки, двухслойного – нужно две. В качестве стандартного рецепта и соотношения составляющих в растворе можно рассмотреть этот:

Универсальный рецепт заготовки бетона

- Состав 1 м3 бетона для фактурного слоя (основной фактор показателей качества изделия): цемент – 500 кг., песок со щебнем (2/1), добавки для пластификации (расход зависит от их типа), красители – 7,5-12 кг.

- Состав 1 м3 бетона для основного слоя (придает требуемую для изделия толщину и прочность): цемент – 250 кг, песок со щебнем (1/1), добавки для пластификации (расход зависит от их типа).

Если у Вас остались вопросы, где купить литьевые формы для тротуарной плитки в Москве и других городах смотрите – Все торговые представительства компании в России.

Пластиковые формы для тротуарной плитки, брусчатки, маф

Пластиковые формы для тротуарной плитки, брусчатки, ступеней, баллюстрады, искусственного отделочного камня и МАФ. Изготовленные из жестких пластиков (полипропилен, АБС, ПВХ) имеют ресурс 100-300 отливок и являются оптимальным по цене выбором при изготовлении вибролитой тротуарной плитки и брусчатки толщиной > 2.5 см. Купить можно в розницу и оптом по специальным ценам.

1.001 «Каменных дел мастер» (КДМ-1) — Тротуарная плитка своими руками

2.001. Форма «САДОВАЯ ДОРОЖКА(большая)» [93/2]

Размер: 55 х 55 см, Толщина: 4.5 см.

2.001. Форма «САДОВАЯ ДОРОЖКА(малая)» [93/1]

Размер: 40 х 40 см, Толщина: 4 см.

2.002. Форма для садовой дорожки «Старый город» [93/4]

Размер формы : 50 х 60 см, Толщина (глубина): 4.5 см. Используется как форма для заливки бетона или как штамп для бетона.

2.003. Форма «Калифорния «Дерево»» [71/22]

Размер: 30 х 30 см, Толщина: 3 см, Фактура: текстура, Кол-во форм(м2): 11 шт.

2.004. Форма «Террасная доска»

Размер: 60 х 30 см, Толщина: 6 см, Фактура: текстура, Кол-во форм(м2): 6 шт.

2.005. Форма «Английский булыжник» [7/3]

Размер: 25 х 12 см, Толщина: 5.5 см, Фактура: текстура, Кол-во форм(м2): 33 шт.

2.006. Форма «Кирпич» [10/1]

Размер: 10 х 20 см, Толщина: 3.0, 6.0, 8.0 см, Фактура: гладкая:шагрень, Кол-во форм(м2): 50 шт.

2.007. Форма «Волна » [5/1]

Размер: 23.7 х 10.3 см, Толщина: 4.5:6.0:8.0 см, Фактура: гладкая:шагрень, Кол-во форм(м2): 40 шт.

2.008 Форма для тротуарной плитки Квадрат «8 кирпичей (30х30х3)»

Размер: 30 х 30 см, Толщина: 3.0 см, Фактура: мелкая шагрень, расчетное кол-во форм : 11 шт./м²

2.008. Форма «Катушка» [3/1]

Размер: 22.5 х 8.8 см, Толщина: 6.0:8.0 см, Фактура: гладкая:шагрень, Кол-во форм(м2): 40 шт.

2.009. Форма «Ромб (гладкий)» [10/2]

Размер: 33 х 19 см, Толщина: 4.5 см, Фактура: гладкая, Кол-во форм(м2): 28 шт.

2.010. Форма «Ромб (фактура: Ромбик)» [10/3]

Размер: 35 х 20 см, Толщина: 4.5 см, Фактура: шагрень, Кол-во форм(м2): 28 шт.

2.011. Форма «Бумеранг» (шагрень, 32.5х9.5х6)

Размер: 32.5 х 9.5 см, Толщина: 6.0 см, Фактура: шагрень, Кол-во форм(м2): 40 шт.

2.011. Форма «Бумеранг» (шагрень, 35х9.8х4)

Размер: 35 х 10 см, Толщина: 4.0 см, Фактура: шагрень, Кол-во форм(м2): 36 шт.

В интернет-магазине Легобетон вы можете купить пластиковые формы из различных материалов :

- Полипропилен (вторичный),

- АБС (первичный),

- ПВХ (первичный).

Формы для плитки и брусчатки из полипропилена

Вторичный полипропилен является продуктом переработки пластмасс с добавлением упрочняющих добавок и первичного полипропилена. Отличительная черта форм из вторичного полипропилена — черный цвет. Изготовление форм осуществляется при крупносерийном производстве с использованием термопластавтоматов и дорогостоящих пресс-форм.

Купить формы для тротуарной плитки из полипропилена можно по минимальной цене в сравнении с другими жесткими пластиками именно благодаря массовому производству.

Формы для брусчатки и плитки из полипропилена имеют четкую геометрию и жесткую конструкцию. Материал формы умеренно противостоит истиранию и срок службы составляет 100-200 отливок в зависимости от вида формы и режима вибрации и расформовки.

Формы из вторичного полипропилена не ремонтопригодны и обязательно требую использования разделительной смазки. Основное преимущество полипропиленовых форм для вибролитья — низкая стоимость.

Формы для плитки и искусственного камня из АБС-пластика

АБС пластик — высокопрочный и технологичный полимер, отлично подходящий для изготовления качественных пластиковых форм для тротуарной плитки и брусчатки. Благодаря высоким прочностным и ударостойким характеристикам из АБС-пластика изготавливают бампера и «торпеды» автомобилей.

Учитывая высокую пластичность данного материала он пригоден для изготовления форм методом вакуумформовки. При этом методе существенно снижается стоимость оснастки (матрицы вместо пресс-форм) и к формовочному оборудованию. Возможно изготовление форм малыми сериями, в.т.ч изготовление из АБС форм для плитки, брусчатки и МАФ на заказ.

АБС обладает большей прочностью и пластичностью чем полипропилен, что увеличивает срок службы форм до 200-300 отливок. Формы ремонтопригодны, можно клеить и устранять царапины. До существенного истирания (образования глубоких царапин) возможно использование форм для изготовления плитки из бетона без использования разделительной смазки.

Формы изготавливаются толщиной 2-3 мм и не требуют каркаса при заливке (за исключением крупногабаритных форм для МАФ, столбов балюстрады, бетонных полусфер).

Единственный недостаток формы для плитки из АБС — цена, которая выше стоимости полипропиленовых форм.

Формы из ПВХ для тротуарной плитки и памятников.

Формы из ПВХ (прозрачный или окрашенный) — достойная замена формам для тротуарной плитки из полипропилена. При изготовлении форм из ПВХ используется лист малой толщины (0.5-0.9 мм.) поэтому формы получаются не достаточно жесткими. Для переноски заполненной формы или при заливке форм большого объема (памятники) требуется жесткий каркас.

Формы из ПВХ могут изготавливаться на вакуумформовочном оборудовании и благодаря малой толщине материала точно передают рисунок и фактуру поверхности. Важное преимущество материала — отсутствие адгезии к цементу, поэтому формы из ПВХ не требуют смазки в течении всего срока эксплуатации.

Формы для плитки из ПВХ обладают высокой пластичностью и легко расформовываются. Готовую плитку можно извлечь без повреждений на раннем этапе набора прочности (25-30%). Стоимость и долговечность форм из ПВХ сопоставима со сроком службы полипропиленовых форм и составляет 100-150 отливок при соблюдении правил эксплуатации.

Полипропиленовые и ПВХ формы для тротуарной плитки не стоит подвергать циклам замораживания-оттаивания. Материал охрупчиввается, что приводит к сокращению срока службы.

Категории товаров

- Формы и оборудование для вибролитья

- Формы для вибролитья

- Пластиковые формы для тротуарной плитки, брусчатки, маф

- для балюстрады (балясины, перила, столб и.т.д.)

- для ограничения парковки и проезда

- Резиновые формы для искусственного камня и плитки

- для стеновой плитки

- для искусственного камня

- для панелей и панно

- Пластиковые формы для тротуарной плитки, брусчатки, маф

- Пигменты для бетона (неорганические)

- Кислотные красители для бетона

- Фасованные пигменты для бетона

- Металлическая пудра для красок

- Модифицирующие добавки для бетона

- Пластификаторы для бетона и гипса

- Противоморозные добавки в бетон

- Смазка для форм

- Мытый бетон (замедлитель схватывания)

- гель-деактиватор для форм “Стандарт”

- гель-деактиватор для крупных форм “Актив”

- лак-деактиватор для дорожек и площадок

- бумага-деактиватор для форм и опалубки

- Вибростолы и бетоносмесители

- Наборы для изготовления тротуарной плитки

- Формы для вибролитья

- Печатный бетон (штампы, материалы, инструмент)

- Штампы для печатного бетона (формы)

- Закрепитель для печатного бетона (топпинг) цветной

- Разделитель для печатного бетона

- Пропитка и лак для печатного бетона

- Инструмент для печатного бетона

- Плитка под кирпич (готовая)

- декоративный кирпич “Заводской”

- Гидрофобизаторы

- Цемент белый, готовые смеси

- Наполнители для бетона (крошка, песок, мука)

- Фиброволокно (фибра)

- Композитные строительные материалы

- Композитная арматура

- Стеклопластиковая арматура

- Базальтопластиковая арматура

- Композитная базальтовая сетка

- Сетка дорожная (геосетка)

- Сетка строительная кладочная

- Гибкие связи композитные

- Фиксаторы арматуры

- Композитная арматура

- Стеновые материалы и системы

- Лего-кирпич

- Лего-кирпич облицовочный

- Лего-пеноблок

- Металлическая форма для производства лего-блоков

- Несъемная опалубка

- Лего-кирпич

ОПТОВЫЕ ЦЕНЫ

При общей закупке товара на сумму от 75000 руб. Вы можете приобрести товар по ОПТОВЫМ ценам с дисконтом от 5 до 15%