Характеристики листов ДВП

Плиты, называемые древесно-волокнистыми, представляют собой группу материалов, сделанную из продуктов измельчения древесины, отходов деревообрабатывающей промышленности.

В качестве сырья могут быть использованы мелкие кусочки одеревеневших стеблей растений. Разобщенные волокна склеиваются благодаря натуральным или синтетическим веществам, образуя ДВП различной плотности. Продукция используется при изготовлении и ремонте мебели, выполнении строительных работ.

- Особенности производства

- Какие разновидности ДВП бывают

- Размеры листов

- Плотность плит

- Прочность на изгиб, поглощение влаги, звуковых волн

- Применение

Особенности производства

Сырьем для производства ДВП-изделий являются древесные волокна, полученные с помощью рубильных механизмов, дробилок, молотковых мельниц, пил, режущих инструментов. Древесную массу сначала обрабатывают горячим паром для ослабления внутренних связей между нитями-фибриллами, затем подвергают размалыванию и прессованию. Для сцепления может использоваться клей, но не обязательно.

Все плиты получаются достаточно тонкими, их толщина не превышает по стандарту 16 мм. Внешне они определяются по характерному рисунку – мелкой сеточке. В эстетических целях одну поверхность ДВП ламинируют или наносят специальное декоративное покрытие. Такие плиты называют облагороженными.

Характеристики ДВП, получаемой из волокнистой массы, определяются плотностью образующегося монолита, степенью прессования, укладки и последующего связывания волокнистых нитей.

Какие разновидности ДВП бывают

В англоязычных источниках волокна именуются фибрами, соответственно, сокращенные названия видов материала обозначаются буквой Ф. Если продукция имеет низкую плотность, аббревиатура выглядит как ЛДФ (Л – низкий, Д – плотность). Для панелей средней плотности принято обозначение МДФ (М – средний), пластины высокой плотности обозначаются как НДФ (Н – высокий). Специальные виды продукции из волокон древесины имеют отдельные торговые названия, возникшие тривиально.

В отечественной практике виды ДВП обозначаются иначе, с использованием русских букв, буквосочетаний и цифр:

- обычные твердые плиты имеют в маркировке Т и больше никаких обозначений;

- если на поверхности есть дополнительное слоистое покрытие, сокращение выглядит как Т-С;

- наличие красящих пигментов обозначается как Т-П;

- если на наружной поверхности присутствует слегка прокрашенный слой, в маркировке указывают Т-СП;

- способность наружного слоя ДВП отталкивать воду обозначается сокращением Т-В;

- присутствие слоистого покрытия с влагостойкой пропиткой маркируется как Т-СВ;

- ДВП-материалы с уменьшенными показателями плотности имеют сокращение НТ;

- продукция с очень высоким удельным весом маркируется как СТ;

- сверхтвердые плиты с тонкодисперсным лицевым слоем обозначаются СТ-С.

Дополнительное наружное оформление, обозначаемое буквой С, выполняется в виде слоя из спрессованных мелких частиц высокой степени дисперсности.

Изделия, отнесенные в группу твердых плит, дополнительно подразделяются на подгруппы по весу и физико-химическим характеристикам. ДВП-материалы также разделяют на сорта по качественным показателям наружного слоя.

Так называемые мягкие листы из древесных волокон делятся на три марки с цифровым обозначением от 1 до 3 (М-1…М-3), последняя (третья) соответствует самой мягкой разновидности ДВП.

Размеры листов

Существующий ассортимент изделий позволяет каждому сделать выбор ДВП в соответствии с потребностями и конкретной перспективой применения. Большинство производителей готово учитывать индивидуальные заказы, варьировать геометрические характеристики плит.

Возможные стандартные размеры ДВП представлены в общенациональном ГОСТ 4598-86, которым руководствуются все авторитетные предприятия-поставщики.

Габариты твердых листов отличаются от размеров мягкой продукции. Минимальная длина стандартных изделий составляет 1220 мм, обычная максимальная для мягких листов – 3000 мм, твердых – 3660 мм. Для монтажа на промышленных объектах применяют плиты высокой плотности с большой площадью, длина таких листов может достигать 6100 мм.

Обычная ширина пластин небольшой плотности равняется 1220 мм, с высоким удельным весом и умеренной длиной – варьируется от 610 до 1700 мм, большой длиной – от 1220 до 2140 мм.

Стандартные мягкие листы изготавливают с большой толщиной для обеспечения прочности конструкций. Показатель изменяется в диапазоне от 8 до 16 мм.

Твердые плиты демонстрируют достаточные прочностные свойства при небольшой или умеренной толщине, которая укладывается в интервал от 2,5 до 6 мм.

Стандартом жестко регламентируется возможность присутствия выступов, царапин, зон с различными оттенками, пятен, как от воды, так и от технических жидкостей, на наружной части панелей. Абсолютно исключено наличие чужеродных частиц, прогаров, расслоившихся участков, повреждений с волокнистой бахромой на кромках.

Плотность плит

Важной характеристикой ДВП является не только размер, но и плотность, от которой зависит масса и вес листов.

Наибольшая плотность твердых листов достигает 1100 кг/м 3 , минимальное значение, характерное для этой группы материалов, равняется 800 кг/м 3 .

Обратите внимание! Значение веса ДВП-листов размером 1220 х 2440 х 3,2 твердого вида составляет всего 7 кг.

Чтобы определить, сколько может весить покупка в целом, следует приблизительно рассчитать суммарный объем партии и умножить его на величину плотности, указанную в сопроводительных документах. Станет понятно, какие понадобятся усилия для транспортировки и монтажа плит на месте будущей установки.

Мягкие виды продукции, выполняющие в основном декоративные функции, имеют меньшую плотность, самый большой показатель которой не превышает 400 кг/м 3 . Минимально возможное значение плотности ДВП, допускаемое стандартом, равно 100 кг/м 3 .

У плит промежуточной твердости показатели плотности имеют средние значения, минимум которых составляет 600 кг/м 3 .

Прочность на изгиб, поглощение влаги, звуковых волн

Более чем в 10 раз отличается у ДВП различных групп стойкость к изгибающим нагрузкам. Мягкие листы марки М-3 способны благополучно выдержать воздействие около 0,5 МПа, в то время как самые твердые выдерживают 47 МПа.

Нормативным документом не прописаны ограничения величины возможного разбухания и влажности изделий мягкого вида ДВП. Лимитируется только верхний предел значений концентрации влаги, равный 12 %.

Влажность остальной продукции составляет 3-4 %, а величина разбухания варьируется от 19 до 23 %. Максимальная концентрация влаги в материале не может превышать 10 %.

В стандарте указаны требования к способности поглощения воды всей плиты и ее лицевой поверхности в частности. Для плотных изделий регламентирована величина механической силы, прилагаемой перпендикулярно плоскости листа.

Потребителей часто интересует способность панелей поглощать аудиоволны. Стандартом показатели звукоизоляции не оговариваются, но, анализируя структуру материала, можно сделать вывод – мягкие виды смогут поглощать звуковые колебания в минимальной мере, твердые – в значительной степени.

Применение

Обзор физико-химических характеристик в целом приводит к заключению о том, что группа ДВП с небольшим удельным весом позволяет облагораживать конструкции, мебель, выполняя декоративные функции. Плотные, твердые панели ДВП можно использовать с расчетом на большую нагрузку, возводить перегородки, делать арки и даже стены. В строительстве их применяют также для утепления перекрытий, кровли, в создании опалубки, черновой отделки полов. Это недорогой и удобный при монтаже материал.

Выбирая изделия, нужно обратить особое внимание на состав, по возможности приобретать панели без формальдегидных связующих компонентов или с их минимальной эмиссией.

Учитывая это обстоятельство и остальные характеристики, можно подобрать вид ДВП, в максимальной мере удовлетворяющий потребностям клиента.

Размеры ДВП и ее технические характеристики

ДВП или древесноволокнистая плита имеет вид плоского листа определённого размера, произведённого методом прессования из древесных волокон, которые являются отходами пилорамного производства. ДВП получили широкое применение в мебельной промышленности и строительстве.

Их могут использовать для покрытия пола, отделки стен, обшивки деревянных конструкций и обивки мебели. Существую стандартные размеры ДВП, которые представлены в широком диапазоне.

Разновидности ДВП

Согласно способам производства и дальнейшего использования плиты ДВП классифицируют на следующие виды:

- мягкие;

- полутвердые;

- сверхтвердые;

- облагороженные.

ДВП мягкие отличаются высокой пористостью, однако, имеют слабую прочность, поэтому не используются как основной материал. Они нашли своё применение в строительстве при монтаже звуко- и теплоизоляционных систем.

ДВП полутвердые, по сравнению с мягкими, обладают значительно большей плотностью и твёрдостью и способны выдерживать внушительные нагрузки. Их широко применяют при изготовлении мебельных конструкций: задних стенок, полочек и выдвижных ящиков.

ДВП сверхтвердые отличаются высоким качеством исполнения и обладают повышенной плотностью. К их несомненным достоинствам относят легкость обработки и простоту монтажа. В основном, их приобретают для изготовления арок, дверей, перегородок и различных видов тары. Кроме этого, их можно использовать как напольное покрытие.

ДВП облагороженные характеризуется тщательно обработанной поверхностью, на которую наносится краситель, после чего ДВП кэшируется. Для придания особых декоративных свойств на поверхность может быть нанесён рисунок. Особой популярностью пользуется имитация под древесину. Главным достоинством является прекрасный внешний вид, а из недостатков следует отметить достаточно высокую стоимость и невозможность применения для некоторых целей.

В отдельную группу выделяют ЛДВП или ламинированные ДВП. Они представляют собой листы ДВП с нанесённым составом из синтетических смол, которые повышают влагостойкость и прочность материала.

Габаритные размеры листа ДВП

Благодаря уникальным защитным и термоизоляционным характеристикам, ДВП с успехом применяют при возведении и ремонте различных деревянных конструкций и для производства деревянных изделий.

Параметры толщины плиты ДВП

Как правило, толщина ДВП колеблется от 2,5 до 5,5 мм, что считается довольно тонким материалом.

Плиты малой и средней плотности выпускают следующей толщины: 8, 12, 16 и 25 мм.

Полутвёрдые плиты выпускают толщиной 6, 8 и 12 мм.

Плиты твёрдых и сверхтвёрдых сортов имеют толщину 2.5, 3.2, 4.5 и 6 мм.

При правильном подборе ДВП значительно облегчается проведение строительно-облицовочных работ, что кроме этого, даёт значительную экономию финансовых средств.

Длинна и ширина плит ДВП

Листы ДВП при всей своей тонкости отличаются внушительной площадью. Их длина может составлять от 1220 до 3000 мм., а ширина – от 1220 до 1700 мм.

Максимальный существующий размер ДВП, представленных в продаже, может составлять – 6100х2140 мм., что скорее применимо для промышленных предприятий, а не для домашних целей.

Плотность ДВП

Плотность полутвердых плит ДВП составляет не менее 850 кг/м3.

А плотность сверхтвердых ДВП плит – не менее 950 кг/м3.

Плотность мягких плит ДВП – не более 350 кг/м3.

Показатели теплопроводности ДВП различных видов находятся в пределах 0,046- 0,093 Вт/мК.

Разновидности марок твердых ДВП

Твердые ДВП плиты выпускаются определённых марок:

- Т – твердые с необработанным лицевым слоем;

- Т-П – твердые с окрашенным наружным слоем;

- Т-С – твердые с облицовкой из древесной тонкодисперсной массы;

- Т-СП – твердые с облицовкой из древесной тонкодисперсной массы и окрашенным наружным слоем;

- СТ – плиты сверхтвердые с необработанной наружным слоем;

- СТ-С – плиты сверхтвёрдые с облицовкой из древесной тонкодисперсной массы.

Согласно физико-механическим характеристикам ДВП плиты марок ТП, Т-СП. ТС и Т классифицируют на группы: А и Б.

Согласно качественным показателям обработки поверхности ДВП плиты данных марок классифицируют на I и II сорта.

Разновидности марок мягких ДВП

Мягкие плиты ДВП согласно параметрам плотности представлены следующими марками:

- М-1;

- М-2;

- М-3.

ДВП (60 фото): особенности применения, расшифровка аббревиатуры материала, структура и рекомендации по выбору

В разделе плиточных материалов особое место занимает ДВП. Из волокон натуральной древесины, измельченных до определенных размеров, получают плиту, которая широко используется в строительстве, отделке помещений, мебельном производстве и декорировании.

Важно перед применением иметь представление о материале, его классификации, способе изготовления.

Содержание

Технологический процесс изготовления ДВП

Натуральная древесина — дорогой материал, который не применяется для выравнивания полов, стен. Одновременно в лесной и деревоперерабатывающей промышленности остаются отходы, которые могут использоваться в производстве плит ДВП.

ДВП, или древесно-волокнистая плита, производится методом прессования остатков деревопереработки. Есть два способа прессования: сухой и мокрый.

Технология изготовления ДВП состоит из отдельных этапов.

- Получение остатков древесины: опилок, щепок.

- Измельчение древесных отходов до мелких волокон, пропарка.

- Очистка и удаление мусора из материала.

- Промывание полученной массы, обработка и пропитка смолами, парафином, что увеличивает влагостойкость плиты.

- Формирование ровного слоя для прессования происходит при давлении в 3 МПа и температуре приблизительно 300°С.

Сухой способ прессования быстрее, дешевле, технологически экономичнее. Но такое ДВП проигрывает в прочности, влагостойкости и пожаробезопасности.

Историческая справка. ДВП официально запатентовано и введено в промышленное производство в 1858г. В 1924 году разработан и применяется метод мокрого прессования.

Мокрый вариант производства отличается предварительным вымачиванием материала перед прессованием. После высыхания волокна плотнее связываются между собой.

Мокрый способ не требует дополнительных включений в виде синтетических добавок для спайки волокон. Это говорит о высоком классе экологичности. Плита приобретает прочность, дольше служит, менее подвержена деформации от влажности.

Процесс более трудоемкий, времени на изготовление плиты тратится больше, поэтому и стоимость листа дороже, чем в сухом способе. Для спайки могут использоваться связующие компоненты, которые повышают огнеупорность материала. Это расширяет область применения материала, делая его безопасным в быту.

Классификация ДВП

Плиты можно подразделить на отдельные части по плотности, по области применения и по внешнему виду. ДВП делятся на следующие категории в зависимости от плотности листа и области применения.

- Мягкие по плотности бывает не более 350 кг/м³, в зависимости от толщины применяется в отделке, как звукоизоляционный компонент, утеплитель, в мебельной промышленности.

- Средние достигают плотности 700-800 кг/м³, применяют для стен, пола.

- Полутвердые имеют показатель 850 кг/м³ и используется в изготовлении мебельных деталей,

- Твердые, показатель плотности в пределах 950 кг/м³, при высокой прочности выдерживают нагрузку на излом и применяются в строительстве

- Супертвердые обладают повышенной влагостойкостью, по плотности свыше 1000 кг/м³ нужны для производства дверей, строительных конструкций.

Для строительных работ применяют необлагороженный вид ДВП. Лист ДВП по внешнему виду разделяют на следующие категории:

- Необлагороженный применяется для строительных работ, в возведении перегородок;

- Шлифованный необходим в отделке помещений, в производстве мебели;

- Ламинированный бывает разных цветов и с деревянной текстурой, требуется в отделочных работах и в изготовлении мебели;

- Крашенный ДВП нужен для мебельных фасадов и для украшения помещений;

- Декоративно оформленный — с фотопечатью или с нанесением рисунка — используется как стеновая панель, панно или картина.

Облагороженные виды: ламинированные ДВП, в покраске или с нанесением рисунка нужны для декорирования помещений

Сфера применения

ДВП зарекомендовал себя надежным компонентом в строительстве, отделочных работах, в мебельной отрасли. Твердая плита нужна, чтобы выравнивать полы, стены, потолки, строить кабины лифта, ставить перегородки в помещениях, возводить вентиляционные короба, в качестве упаковочной тары.

ДВП для пола, стен и потолка применяют также как звукоизоляционный и теплоизоляционный материалы.

В изготовлении мебели ДВП необходим для задних стенок шкафов и комодов, как дно выдвижных ящиков. Декоративные стеновые панели ДВП выглядят современно и стильно на месте кухонного фартука.

Достоинства и недостатки

ДВП привлекателен своими функциональными характеристиками. У него есть свои достоинства и недостатки.

К преимуществам относятся:

- Разнообразие плит по плотности, размерам и толщине;

- Пластичность, помогающая изготовить радиусные и изогнутые детали;

- Доступная стоимость;

- Экологичность;

- Многообразие вариантов отделки и декоративная привлекательность;

- Высокая влагостойкость.

Недостатками можно назвать содержание синтетических компонентов в ДВП сухого прессования, возможность производственных и транспортировочных дефектов, низкая влагостойкость у мягких плит.

Условия хранения ДВП подразумевают нахождение ее на ровной поверхности в помещении с контролируемой влажностью.

Размер, толщина и стоимость

Стандартный лист ДВП имеет габаритные размеры 1220*2700 мм, 1700*2700мм. В некоторых случаях производитель оставляет за собой право изменять размер плиты.

При неаккуратной транспортировке иногда возможно повреждение углов или края листа. Это необходимо помнить, при расчете количества листов.

- Толщина составляет от 4мм до 40мм.

- Толщина и размер ДВП зависят от назначения материала: в продаже есть плиты размером от 300х300мм.

- Выделяют три вида ДВП по размерному ряду: под плитку, под вагонку и стандартный лист.

Цена одного листа ДВП вполне бюджетная в сравнении с плитой ОСП или гипсокартоном. Она зависит от его плотности, способа производства, размера, толщины и отделки. Облагороженные ламинированные листы стоят дороже, чем простые варианты.

Оргалит, ДВП, МДФ, ХДФ — наименование одного материала

Все перечисленные названия обозначают плиты ДВП разной степени плотности. К оргалиту относят материал средней плотности.

МДФ подразумевает полутвердый класс ДВП. Он производится методом мокрого прессования. МДФ хорошо поддается фрезеровке, легко шлифуется и подходит под покраску эмалями. Его применяют для изготовления фасадов, дверей, декоративных панелей, решеток.

ХДФ или с английского High Density Fiberboard, означает ДВП высокой плотности. Он больше востребован в строительстве.

ДВП в современном мире незаменим при отделочных и строительных работах, в производстве мебели, дверей, упаковочной тары. Чтобы плита прослужила 10 лет и более, надо ответственно подойти к выбору правильного материала, исходя из его функциональных характеристик.

ДВП – структура, разновидности, параметры, рекомендации по выбору

Натуральная древесина – это уникальный природный материал, сочетающий огромное количество достоинств. Но использовать исключительно «чистое дерево» для самых разнообразных строительных и отделочных задач – получается весьма дорого. Поэтому очень широко используются композитные материалы, изготавливаемые из древесного сырья (в том числе – из отходов древесины) прошедшего соответствующую обработку. Одним из таких материалов являются древесноволокнистые плиты, которые обычно именуют всем известной аббревиатурой – ДВП. Часто используется еще одно название – оргалит.

ДВП – структура, разновидности, параметры, рекомендации по выбору

ДВП – структура, разновидности, параметры, рекомендации по выбору

Такие плиты или листы, в зависимости от толщины и некоторых других особенностей, применяются для обшивки стен, перегородок, потолков и полов, а также для изготовления мебели. Материал производится многими деревообрабатывающими компаниями, и, конечно же, каждый собственник жилья, пытается найти лучший вариант – и по их качеству, и по экологической чистоте.

Поэтому имеет смысл поближе познакомиться с ДВП – структура, разновидности, параметры, рекомендации по выбору.

Особенности изготовления ДВП

Дешевизна ДВП объясняется во многом тем, что изготавливаются плиты из отходов, оставшихся после деревообработки — это опилки, кора, щепа и костра. И утилизация – и одновременно получение доходов от этого!

Вот так может выглядеть сырье для изготовления плиты ДВП на этапе его первичной обработки

Вот так может выглядеть сырье для изготовления плиты ДВП на этапе его первичной обработки

Подготовленное сырье до его переработки тщательно промываются, затем просушивается, после чего поступает в специальные машины — дефибратор и рафинатор, где производится измельчение сырья на мельчайшие волокна и частицы. Измельчение может быть буквально до микроскопической или более крупной фракции — в зависимости от марки изготавливаемой продукции.

Следующий этап зависит от дальнейшего способа обработки, а их существует два. По сути, оба они представляют собой прессование подготовленной массы в особых температурных и барических условиях. — под давлением в 3÷5 (30 ÷ 50 технических атмосфер!) при температуре, превышающей 300 градусов. За счет таких экстремальных воздействий сырье уплотняется, и отдельные частицы скрепляются между собой. Перед отправкой на прессовку в материал добавляются компоненты, придающие ему определенные качества — связующие смолы, антипирены, гидрофобизаторы и другие.

Ну а само прессование может быть сухим и мокрым:

- Процесс сухого прессования позволяет получить плиты, имеющие толщину в 12÷15 мм. В сырье добавляются синтетические смолы, служащие связующим веществом для измельченного сырья. Время прессования сухой массы зависит от заданной толщины и класса будущего материала, в среднем оно составляет 3÷5 минут.

ДВП сухого прессования отличается тем, что обе его стороны имеют гладкую поверхность.

ДВП сухого прессования отличается тем, что обе его стороны имеют гладкую поверхность.

В сухую массу добавляется меньшее количество дополнительных компонентов, так как они не вымываются водой при уплотнении сырья. Этот фактор снижает стоимость материала. Однако следует помнить, что слишком дешевые плиты, получаемы по этой технологии, изготавливаются из не слишком качественного сырья. А в качестве связующего вещества в них используются формальдегидные смолы, выделяющие токсичные испарения, чрезвычайно опасные для здоровья человека.

- Мокрый способ прессования — наиболее экологичный, так как плиты производится иногда вообще без применения синтетических добавок. А скрепление волокон сырья между собой происходит за счет естественного клеевого вещества, находящегося в древесине — так называемого лигнина.

ДВП, выполненная по технологии мокрого прессования

ДВП, выполненная по технологии мокрого прессования

Этот процесс изготовления предполагает замешивание измельченного сырья в своеобразную влажную массу, которая через дозатор поступает на сетчатую ленту, на которой попадает под пресс. Благодаря сетчатой основе ленты, вода при сжатии быстро удаляется из сырья, а обратная сторона листа получает соответствующий решетчатый «оттиск». По нему, кстати, можно сразу определить, что плита выполнена методом мокрого прессования. Подобная технология получается более затратной, поэтому плиты имеет достаточно высокую стоимость.

Необходимо отметить, что для изготовления мебели, а также для другого использования материала в жилых помещениях, применяется ДВП, произведённые исключительно методом мокрого прессования, имеющие класс эмиссии формальдегида Е1 или даже Е0,5.

Завершающим этапом при изготовлении ДВП после стадии прессования является так называемое дозревание материала в специальной камере, где на плиты воздействуют повышенные температуры и строго выдержанный влажностный режим. В этой камере материал находится несколько часов — в течение этого срока частицы и волокна склеиваются и спекаются между собой, благодаря чему материал получает однородность и прочность.

Затем ДВП перемещается в другую камеру, где происходит процесс доведения его уже до установленной влажностной нормы.

На последней стадии листы ламинируются, окрашиваются, или же поступает потребителю без отделки.

Характеристики материала и особенности применения

Вышедшие с производственных линий листы ДВП могут иметь различные характеристики — отличаться плотностью, толщиной, линейными размерами плит и их предназначением.

Характеристики ДВП по плотности

Плотность на выходе с производственной линии может быть разной, в зависимости от технологии производства, а если «копать глубже» — то от предназначения плит. Так, ДВП подразделяется на сверхтвердые, твердые, полутвердые и мягкие листы. Кроме того, бывают специфичные листы, предназначенные для ветрозащиты и теплозвукоизоляции. Толщина листов чаще варьируется от 2 до 15 мм, но также существуют изделия, толщина которых доходит и до 40 мм.

Жесткие плиты ДВП

Жесткие плиты ДВП

Более подробные характеристики по плотности, толщине и стандартным линейным параметрам представлены в следующей таблице:

| Тип плиты по плотности | Длина, мм | Ширина, мм | Толщина материала, мм | Плотность, кг/м³ |

|---|---|---|---|---|

| Сверхтвердые | 3660; 3350; 3050; 2745; 2500; 2050; 1800; 1700 и 1220 | 2410; 1830; 1525; 1220 и 610 | 6; 4,5; 3,2 и 2,5 | 950÷1000 |

| Твердые | 6; 4,5; 3,2 и 2,5 | до 950 | ||

| Полутвердые | 12; 8 и 6 | до 900 | ||

| Средней плотности | 25; 16; 12 и 8 | до 850 | ||

| Малой плотности | 3000; 2700; 2500; 1800; 1600; 1220 | 1200 | 25; 16; 12 и 8 | до 350 |

От плотности толщины листов зависит их гибкость, прочность, целевое предназначение.

- Например, тонкие плиты хорошо гнутся, что необходимо при их монтаже на криволинейные поверхности.

- Активно применяются ветрозащитные и теплозвукоизоляционные листы для обшивки стен каркасных домов;

- Плиты, имеющие небольшую плотность, получаются весьма хрупкими, но отлично подходят для звукоизоляции стен и потолка. А это — благодаря хаотичному расположению волокон и наличию пространства между ними, материал хорошо поглощает звуки;

- Для обшивки внутренних поверхностей каркасных строений в помещениях с нормальной влажностью применяются окрашенные или ламинированные с одной стороны ДВП;

- Обычные плиты используются при изготовлении мебели, в качестве вспомогательных материалов, ими обшивают донные части ящиков, сиденья кресел, тыльные, незаметные глазу стенки шкафов и тумбочек и т.п.

Типы ДВП по назначению

Различаются древесноволокнистые плиты и по своему предназначению — общему и специальному.

Материал специального предназначения подразделяется на:

- Влагостойкие листы, которые получают пропитку битумом, или же он добавляется в смесь древесного сырья при изготовлении материала. Понятно, что такая добавка резко повышает устойчивость композита к влаге, вплоть до полной гидрофобности.

- Устойчивые к возгоранию плиты имеют в своем составе специальные вещества — антипирены, отчего увеличивается продолжительность противостояния материала открытому пламени.

- Декоративные листы ДВП имеют лицевую сторону, которая может быть оклеена полимерной пленкой, имеющий рисунок, имитирующий один из отделочных материалов — фактура древесины, камня, рельеф кирпичной кладки, кафеля и др.

Ламинированные листы ДП широко применяются в производстве мебели и в отделке помещений.

Ламинированные листы ДП широко применяются в производстве мебели и в отделке помещений.

ДВП с ламинированной декорированной стороной обозначаются аббревиатурой ЛДВП.

ДВП, называемые плитами общего назначения (или строительным типом плит), могут быть изготовлены способом сухого или мокрого прессования. Но никаких отделок на них не предусматривается.

При выборе материала для использования в помещениях с повышенной влажностью, следует покупать влагостойкий вариант плит, так как обычный строительный ДВП очень хорошо впитывает влагу, отчего быстро разбухает и деформируется. И даже если такие листы полностью высыхают, они сохраняют полученную деформацию, а кроме того – становятся хрупкими и легко ломаются.

Практикуемая маркировка плит по твердости и другим особенностям

Согласно нормам ГОСТ, листам ДВП присваивается соответствующая маркировка, говорящую о наличие декоративного слоя, а также о твердости материала. На этикетке, наклеиваемой на листы, чаще всего не показываются все параметры отдельно, а просто проставляется номер ГОСТа.

Пример товарной этикетки на листах ДВП

Пример товарной этикетки на листах ДВП

А вот в документах на материал производителями представляются более подробные характеристики. И часто применяется удобная маркировка твердых и сверхтвердых плит ДВП – достаточно кинуть взгляд, чтобы, зная расшифровку, понять какие плиты перед тобой.

| Маркировка | Расшифровка буквенных символов |

|---|---|

| «Т» | ДВП твердые с обычной поверхностью |

| «ТП» | Твердые плиты с окрашенным внешним слоем |

| «ТС» | Плиты, имеющие внешний слой из древесной тонкодисперсной массы |

| «ТСП» | Плиты с окрашенным лицевым слоем, состоящим из древесной тонкодисперсной массы |

| «СТ» | Плиты, без декоративной поверхности, обладающие повышенной прочностью (сверхтвердые) |

| «СТС» | Сверхтвердые плиты повышенной прочности со слоем из древесной тонкодисперсной массы |

Кроме того, плиты, маркированные «Т», «ТС», «ТП», «ТСП», разделяются на группы «А» и «Б». Разделение производится в зависимости от физико-технических характеристик материала.

Характеристики ДВП по ГОСТ 4598-86 представлены в данной таблице:

| Название показателя | Марки «ТС» и «ТА» | Марка «ТСБ» |

|---|---|---|

| Плотность материала, кг/м² | 941 | 915 |

| Разбухание плит по толщине за сутки, % | 16.1 | 18.7 |

| Влагопоглощение лицевой стороны за сутки, % | 8.8 | 9.5 |

| Предел прочности на изгиб, МПа | 38.8 | 35 |

| Толщина (+/-0,2), мм | 3,2 (2,5) | 3,2 (2,5) |

| Влажность материала, % | 5.5 | 5.5 |

| Выделение фенола при нагреве до 200˚С, мг/м³ | ||

| Выделение формальдегида при нагреве до 200˚С, мг/м³ |

Мягкие варианты плит имеют маркировку «М-1», «М-2» и «М-3», в зависимости от их плотности.

Производители плит ДВП

На российском рынке свою продукцию в основном представляют отечественные и белорусские производители. Заниматься поиском материалов, поступающих из дальнего зарубежья, не видится никакого смысла. А если посмотреть на продукцию, представленную в интернет-магазинах, то зачастую даже не указывается производитель материала – просто отмечается, что продукция соответствует нормам ГОСТ.

Тем не менее, ниже приведен небольшой список деревообрабатывающих компаний, чья продукция славится качеством. Это – не рейтинг, и никаких мест никому не присваивается. Просто если в поисках ДВП читатель вдруг увидит упоминаемые ниже фирмы – он может на этом и остановится.

Отличным качеством славится продукция ОАО «Изоплит»

Отличным качеством славится продукция ОАО «Изоплит»

- ОАО «Изоплит» (г. Обоянь Курской области) изготавливает ДВП плиты по технологии «мокрого» прессования, имеющие маркировку «ТСА», а также изделия с печатным декоративным рисунком. Продукция полностью соответствует нормам ГОСТ 4598-86.

В Зауралье одним из лидеров по деревообработке и производству стройматериалов, в том числе ДВП, является компания «АртСтройСиб» из Новосибирска.

В Зауралье одним из лидеров по деревообработке и производству стройматериалов, в том числе ДВП, является компания «АртСтройСиб» из Новосибирска.

- Компания «АртСтройСиб» предлагает твердый вариант ДВП разной толщины и размеров, произведенный путем сухого горячего прессования. Продукция имеет только положительные отзывы.

- ООО «Вятка-Лес-Инвест» производит обычные плиты, без декоративного слоя, разных габаритов и толщины. Качество — на уровне, продукция пользуется широким спросом.

Высококачественные листы ДВП в ассортименте предлагает ОАО «Борисовский ДОК» из Беларуси

Высококачественные листы ДВП в ассортименте предлагает ОАО «Борисовский ДОК» из Беларуси

- ОАО «Борисовский ДОК», Республика Беларусь производит по технологии сухого прессования ДВП толщиной 3,6; 3,2; 3,0 и 2,5 мм, форматом 2500×1230; 2440×2050; 2440×1845 и 2440×1220 мм. Продукция комбината востребована в том числе в странах Евросоюза, а это, с их жесткими стандартами, говорит о многом. А сам завод имеет уже более, чем вековую историю.

Бобруйский завод приводит не только листы ДВП, но и другие детали, например, круглой или кольцеобразной формы.

Бобруйский завод приводит не только листы ДВП, но и другие детали, например, круглой или кольцеобразной формы.

- «Бобруйский завод ДВП», также из Республики Беларусь, считается одним из крупнейших на всем постсоветском пространстве. Соответственно, и предлагаемый им ассортимент, наверное, удовлетворит самых взыскательных заказчиков. Предприятие изготавливает плиты с покрытием тонкодисперсной массой и природными красителями. Важно, что эта компания полностью отказалась от технологии использования связующего на базе формальдегидов. Вся ее продукция на 100% считается экологически чистой!

Кроме этих предприяти,й материал производит множество других компаний. Отзывов, как правило, о строительных материалах такого типа оставляется немного, и по ним судить — почти невозможно. Поэтому при выборе ДВП остается ориентироваться только на характеристики производителя, которые он указывает в сопроводительных документах, а также на визуальную оценку качества и сохранности материала.

Завершим публикацию небольшим видеороликом, также полностью посвященным особенностям этого материала – ДВП.

Видео: Что необходимо знать о древесноволокнистых плитах (ДВП)?

Габионы своими руками: пошаговая инструкция и рекомендации по изготовлению

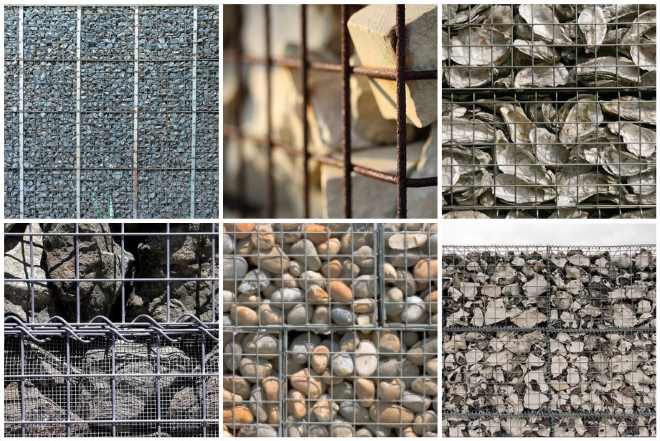

В последние несколько лет многие изготавливают габионы своими руками, пользуясь пошаговой инструкцией от специалистов, поскольку данные сооружения приобретают все большую популярность как элементы ландшафтного дизайна. Между тем габионы, представляющие собой объемные конструкции из металлической сетки, внутренняя часть которых заполняется камнем, щебнем или галькой, стали использоваться достаточно давно. Изначально с их помощью укрепляли русла рек, склоны холмов и оврагов, создавали сооружения военного назначения. Наряду с высокой прочностью и устойчивостью такие конструкции, состоящие из камней, помещенных в металлическую сетку, отличаются исключительной декоративностью. На это обратили внимание ландшафтные дизайнеры и стали создавать из габионов различные элементы для оформления приусадебных участков.

Забор из габионов

Что собой представляют габионы и из чего они изготавливаются

Как уже говорилось выше, габионы представляют собой объемные конструкции из сетки, изготовленной из металлической проволоки, внутренняя часть которых заполняется различными материалами. В качестве таких материалов могут быть использованы:

- искусственный и натуральный камень различной фракции;

- щебенка;

- галька;

- обрезки древесины.

Процесс сооружения габиона

Несущая конструкция габиона выполняется в виде сетки, для изготовления которой используется стальная проволока диаметром от 2 до 8 мм. Поскольку подобные сооружения эксплуатируются на открытом воздухе, в достаточно неблагоприятных условиях, для их изготовления используется проволока двойного кручения, поверхность которой покрыта защитным слоем цинка или ПВХ.

Для габионов чаще всего используются сетки, ячейки которых имеют шестигранную форму, но также встречаются изделия с прямоугольными и квадратными ячейками. Для придания подобным конструкциям большей жесткости используется каркас, который изготавливается из металлической арматуры. Стенки габионов больших размеров, чтобы они не деформировались под воздействием материала-наполнителя, укрепляются дополнительными секционными отделениями из более толстой проволоки или арматуры.

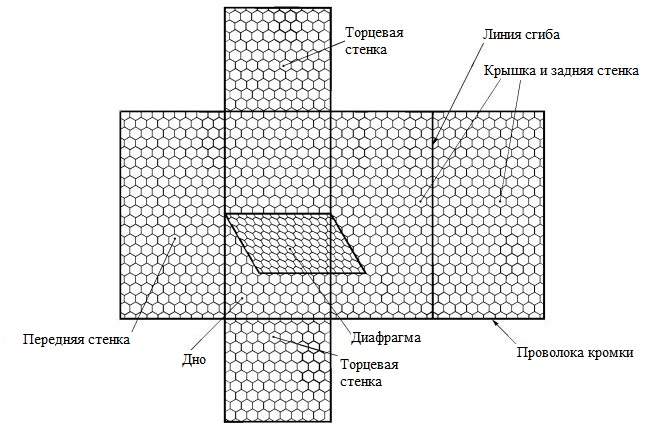

Развертка коробчатого габионного изделия

Если изготовление габионов осуществляется с использованием натурального камня, то таким материалом может быть:

- гранит;

- базальт;

- сланец;

- булыжник;

- песчаник;

- кварцит;

- окол;

- щебень;

- галька и др.

Примеры наполнения габионов

При выборе цвета и конфигурации таких камней можно ориентироваться только на свои вкусовые предпочтения, а вот их размер должен соответствовать определенным требованиям. Так, если ограждения и другие конструкции из габионов эксплуатируются в обычных условиях, а не под водой, то размер камней должен на 25–40% превышать размер ячеек сетки. Если же габионы в процессе эксплуатации будут постоянно подвергаться воздействию движущихся масс воды, следует использовать камни, размер которых превышает размер ячеек сетки в два раза.

Поскольку габионы обладают внушительным весом, они отличаются исключительно высокой устойчивостью, им не страшны даже серьезные подвижки грунта. Заборы из габионов или подобные конструкции любого другого назначения со временем оседают, уплотняются, наполняются частичками почвы и зарастают травой, что не только добавляет им надежности, прочности и устойчивости, но и делает их еще более привлекательными в декоративном плане (это можно оценить даже по фото).

Наиболее распространенные сферы применения габионов

Если раньше габионы выполняли функции укрепительных и заградительных сооружений, то сейчас из них не только делают заборы, но и используют с самыми разнообразными целями. Так, наиболее распространенными сферами применения габионов сегодня являются:

- изготовление несущих элементов мебели, устанавливаемой на приусадебном участке (столы, скамейки, кресла, стулья и др.);

- изготовление декоративных ограждений для обрамления газонов и клумб;

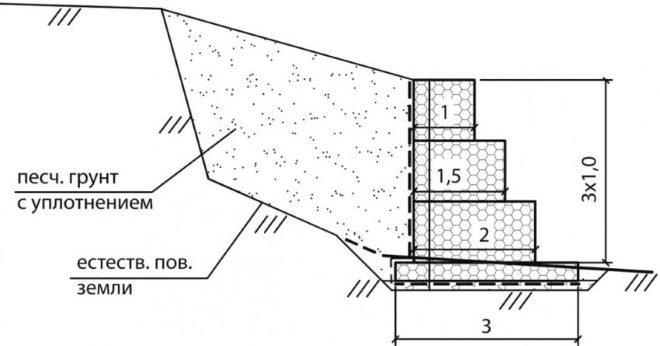

- создание подпорных стенок для укрепления ангаров и других строительных конструкций;

- создание таких декоративных элементов ландшафтного дизайна, как каменные сады;

- возведение арок, перегородок и прочных клумб, в том числе и с вертикальным размещением;

- создание укрепляющих конструкций для береговой линии рек, озер и прудов, находящейся в непосредственной близости от строительных сооружений;

- декорирование приусадебной территории;

- возведение лестничных конструкций.

Садовая лавка из габионов

В последнее время габионы активно используются для разделения придомовой территории на зоны, выполняющие различные функции. Так, заказав изготовление таких конструкций у специализированных компаний или сделав габионы своими руками, можно отделить с их помощью зону отдыха от общей территории приусадебного участка, красиво обрамить клумбу или газон, зонировать участок, на котором будут установлены печь, мангал или летний душ.

Преимущества использования габионных конструкций

Часто те, кто собирается заказать или сделать габионы своими руками, задаются вопросом о том, какими преимуществами обладают подобные конструкции. К наиболее значимым из таких преимуществ обычно относят следующие.

- Для возведения габионов не нужна специальная строительная техника, что позволяет сохранить окружающий ландшафт в первозданном виде.

- За счет особенностей своей внутренней структуры габионы прекрасно пропускают через себя потоки воздуха и воды, не оказывая негативного влияния на зеленые насаждения, которые произрастают внутри такого ограждения.

- На габионах, в которых со временем скапливается почва, произрастает трава, что делает внешний вид таких конструкций еще более привлекательным.

- Поскольку камни, используемые для внутреннего наполнения габионов, ничем не скрепляются между собой и остаются подвижными, такие конструкции не создают значительного гидростатического давления.

- Даже при значительных смещениях почвы, связанных с сезонностью, габионы не теряют своей целостности, а могут лишь незначительно деформироваться.

- Прочность и надежность габионов с годами только возрастает: между камнями в сетке, оплетая их своими корнями, постепенно разрастаются различные растения.

Подпорная стенка из габионов

Виды габионов и особенности их конструктивного исполнения

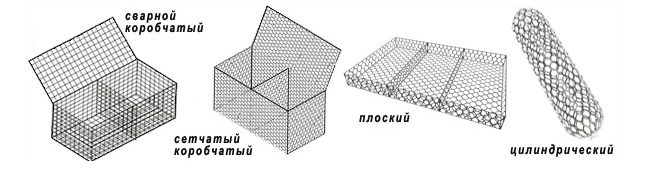

Прежде чем решать вопрос о том, как сделать габионы самостоятельно, следует разобраться с их конструктивными особенностями, которые зависят от вида сооружения. По общепринятой классификации габионные конструкции подразделяются на следующие типы:

- габионы коробчатого типа;

- плоские габионы;

- конструкции цилиндрического типа.

Основные разновидности габионов

Габион, сделанный по коробчатому типу, часто также называют Джамбо. Такую конструкцию, кроме коробчатой формы, отличает то, что ячейки ее сетки являются шести- или четырехугольными. Коробчатые габионы – это самые габаритные из подобных конструкций, они могут иметь двухметровую ширину, шестиметровую длину и метровую высоту. Габаритные габионы коробчатой формы, как правило, оснащают дополнительными перегородками, которые служат для усиления их стенок, а каркас таких конструкций может быть изготовлен не только из витой, но и из сварной сетки.

Основными сферами применения габионов коробчатого типа являются:

- изготовление конструкций, защищающих грунт от эрозии;

- изготовление подпорных стенок;

- укрепление склонов, возведение габионов-заборов и др.

Конструктивная схема коробчатого габиона

Габионы, относящиеся к цилиндрическому типу, часто называют мешками. Такие конструкции, отличающиеся повышенной гибкостью, используют преимущественно для укрепления фундаментов, расположенных под водой.

Основными сферами применения плоских габионов (матрацев Рено), высота которых может находиться в диапазоне 17–30 см, являются:

- создание основы для возведения подпорных стен;

- проведение работ по ландшафтному дизайну;

- обеспечение фиксации мостовых конусов;

- укрепление русла рек и прибрежной зоны;

- возведение защитных конструкций для трубопроводов.

Как самостоятельно изготовить габион

На современном рынке работает много компаний, для которых производство габионных конструкций является одной из основных сфер деятельности. У таких компаний можно заказать забор из габионов под ключ или конструкцию из сетки и камней любого другого назначения. Чтобы сэкономить на таких услугах, можно изготовить габионы своими руками, точно придерживаясь рекомендаций специалистов.

Итак, чтобы самостоятельно сделать свой габион, необходимо разработать проект будущей конструкции, взяв за основу, например, фото из интернета. Для разработки проекта надо выполнить следующие действия:

- произвести замеры участка, на котором планируется установка будущей конструкции;

- разметить место установки габиона;

- составить чертеж будущей конструкции с указанием всех ее размеров;

- выбрать материал заполнения габиона;

- рассчитать количество материалов, из которых будет изготавливаться конструкция.

Схема устройства подпорной стенки из габинов коробчатого типа

Следует иметь в виду: для того чтобы вам точно хватило материалов, их количество, которое будет получено в результате произведенных расчетов, необходимо умножить на 10–15% (и приобретать их с таким запасом). Выбирая сетку для будущего габиона, обращайте внимание на изделия с двойным кручением. Такая сетка более гибкая, при этом отличается более высокой прочностью и надежностью.

Что потребуется

Для того чтобы изготовить габионы своими руками, вам потребуются следующие расходные материалы:

- скобы, при помощи которых будет выполняться соединение двух рядом стоящих стенок конструкции (вместо таких скоб, если их не удалось приобрести, можно использовать проволоку спиралевидной закрутки);

- геотекстиль;

- стальные штыри, которые необходимы для того, чтобы зафиксировать создаваемую конструкцию на месте ее установки;

- стальные расчалки, используемые в качестве элементов для стяжки двух противоположных стенок габиона.

Инструменты для работы

Кроме того, чтобы сделать габион своими руками, вы должны подготовить определенные инструменты:

- плоскогубцы;

- монтировку;

- отвес;

- лопату;

- молоток.

Поскольку при изготовлении габионов работать вам придется со стальной проволокой, то все работы лучше выполнять в перчатках из плотной ткани.

Устойчивость, надежность и прочностные характеристики, которыми отличаются такие металлические сетчатые конструкции, наполненные камнями, позволяют формировать с их помощью возвышенности и впадины на своем приусадебном участке, создавать искусственные водоемы и другие сооружения декоративного и практического назначения.

Выбор металлической сетки

Как сделать габион, чтобы он прослужил длительное время и радовал своими декоративными характеристиками? Следует в первую очередь правильно выбрать сетку. Готовые сетчатые конструкции требуются для изготовления габионов плоского типа. Габионы данного типа применяют для обрамления клумб, газонов, сооружения фонтанов и искусственных водоемов. Учитывая тот факт, что подобные конструкции будут эксплуатироваться в условиях открытого воздуха и в достаточно неблагоприятных условиях, выбирать сетку для их изготовления следует только с защитным покрытием, в качестве которого может выступать цинк или слой ПВХ. Следует иметь в виду, что для габионов не используют проволоку, диаметр которой составляет менее 2,7 мм.

Чем выше рассчитываемая нагрузка, тем большего диаметра потребуется проволока для габиона

Создание габионов из сетки сварного типа

Габионы, элементы конструкции которых соединяются методом сварки, делают из более толстой проволоки, толщина которой, однако, не должна превышать 0,8 см. Отрезки проволоки, из которых создаются такие конструкции, укладываются перпендикулярно по отношению друг к другу, а в местах пересечения соединяются посредством сварки. Используя подобную технологию, можно изготовить забор из габионов своими руками, наполнив внутреннюю часть сварной сетчатой конструкции камнями крупной фракции.

При устройстве столбчатых габионов рекомендуется использовать сварные конструкции, особенно если они будут нести дополнительную нагрузку (калитки, ворота или пролёты)

Сетка, изготовленная из отрезков проволоки большого диаметра, соединенных между собой методом сварки, используется для создания:

- основания конструкции;

- подпорных элементов;

- опорных элементов конструкции.

При использовании для изготовления габионов сетки сварного типа все элементы создаваемой конструкции лучше тоже соединять при помощи сварки: это позволит придать ей более высокую надежность.

Выбор материала для наполнения габионных конструкций

Одним из самых сложных вопросов, который приходится решать, изготавливая габионы своими руками, является выбор материала, которым такая конструкция будет заполняться. Критериями в этом случае являются:

- вкусовые предпочтения;

- финансовые возможности;

- условия, в которых будет эксплуатироваться создаваемый объект.

При выборе наполнителя для габиона в первую очередь стоит присмотреться к доступным в вашей местности материалам

Кроме натуральных камней, о которых уже говорилось выше, в качестве материалов для заполнения габионов можно использовать:

- целый или битый кирпич;

- битую черепицу;

- отрезки пластиковых труб;

- древесные спилы;

- порезанные на куски автомобильные покрышки;

- алюминиевые банки;

- крупные шишки;

- куски древесной коры и др.

Краткая инструкция по изготовлению забора из габионов

Чтобы забор из габионов, который вы собрались изготовить своими руками, радовал вас своей надежностью и декоративными характеристиками, можно воспользоваться следующей пошаговой инструкцией.

- Участок, на котором будет устанавливаться габион, очищается от растений, камней и выравнивается.

- Под размещение опорных столбов создаваемой конструкции роются ямы глубиной 0,4–0,5 м.

- Опорные столбы конструкции устанавливаются и заливаются бетоном.

- После того как бетон застынет (спустя три-четыре дня), вокруг опорных столбов монтируется каркас конструкции. Последний соединяется с опорными столбами при помощи болтовых соединений или хомутов.

- Обрезанные торцевые части проволоки обрабатываются защитным составом.

- Внутренняя часть сетчатого каркаса заполняется выбранным для этих целей материалом.

- На верхнюю часть конструкции устанавливается и фиксируется крышка.

Процесс создания габиона разделяется на три части: монтаж опор, установка сетчатого каркаса и его заполнение

Заполняя внутреннюю часть каркаса камнями, следует не забывать устанавливать стяжки противоположных стенок конструкции, что позволит сохранить их параллельность между собой. Если каркасом габиона является конструкция из арматурных прутьев, то расстояние между ними можно увеличить, используя ограждение из рабицы.

Существует множество вариантов того, как сделать такую конструкцию, как габион, своими руками. Такое разнообразие позволяет с минимальными финансовыми затратами украсить свой приусадебный участок уникальными декоративными элементами.

Как сделать габионы своими руками?

Добавление статьи в новую подборку

Вы видели когда-нибудь большие конструкции, наполненные камнями? Это и есть габионы. Они привлекают внимание как своей оригинальностью, так и простотой: сетка и камень – что может быть проще? Эти необычные сооружения завоевывают все большую популярность.

Новое слово “габион”, что в переводе с итальянского означает “большая клетка”, знают пока не все. Однако в действительности это слово никакое не новое. Как, впрочем, и сама клетка, которая известна уже пять веков.

История появления габионов

Прародители габионов появились еще в XVI веке. Первыми их начали использовать военные. Артиллеристы брали плетеные корзины, в которых не было дна, наполняли их землей или камнями и прикрывали этими сооружениями свои орудия от огня противника. Такая габионная стена спасала и от пуль, и от ядер врага.

Шло время, и на габионы обратили внимание строители. Оказалось, что и им большие клетки могут пригодиться. Для начала они сделали более прочным каркас – он стал металлическим. Наполненный камнями габион стал использоваться при укреплении склонов для защиты их от оползней и размывания. Нашли ему применение и при строительстве мостов и дорог.

Прошел еще какой-то срок, и габион попал в поле зрения ландшафтных дизайнеров. Они добавили немного креативности – и скучная клетка стала оригинальным предметом декора. Теперь в ландшафтном дизайне габионы используются не реже, а даже чаще, чем в строительстве.

Что нужно для сооружения габионов?

Вы хотите сделать габион сами? Поверьте, это вам по силам. Просто нужно следовать нашей пошаговой инструкции изготовления габионов своими руками, и у вас все получится.

Вначале запаситесь терпением и необходимыми материалами. Для изготовления габионов вам потребуется:

- сетка с диаметром ячейки не менее 5 см;

- наполнитель;

- элементы крепления для соединения частей каркаса;

- материал для подложки;

- инструменты: плоскогубцы, лопата, уровень, рулетка;

- плотные рукавицы или перчатки для защиты рук.

Сетка для габионов может быть разного диаметра. Он зависит от того, какого размера габион вы собираетесь делать. Для небольших конструкций достаточно будет проволоки диаметром 2-3 мм. Если же вы планируете построить массивное сооружение, приобретайте сетку с диаметром проволоки 5-6 мм. В противном случае она не выдержит давления наполнителя и деформируется или даже порвется.

Сетка может быть с шестигранными ячейками, а может – с привычными нам квадратными или прямоугольными. Однако есть одно обязательно условие: сетка для изготовления габионов должна быть оцинкованной.

Материал для наполнения габионов может быть разным. Традиционно используют камень. Предпочтительно для этой цели брать камни, которые есть в вашем регионе. Во-первых, это снизит стоимость габиона, а во-вторых, он легче впишется в местный ландшафт. А вообще, чаще всего используют песчаник, кварцит либо базальт.

Кроме камней, наполняют габион и другими материалами: кусками кирпича, обрезками древесины, битой черепицей и т.п.

Главное, чтобы размер наполнителя превышал размеры ячеек сетки.

Для соединения частей каркаса габиона чаще всего используют проволочные спирали, скобы либо металлические хомуты. Чтобы крепление было надежным, диаметр спиралей и скоб должен быть не меньше 3 мм. Иначе после наполнения габиона в местах крепления произойдет деформация либо разрыв крепления.

В качестве материала для подложки чаще всего берут геотекстиль.

Пошаговая инструкция по изготовлению габиона своими руками с фото

Шаг 1 . Перед началом изготовления габиона определитесь с его размерами. От этого будет зависеть, какую сетку вы возьмете для каркаса, сколько материала вам понадобится для наполнения, каким образом вы будете устанавливать габион и т.д.

Шаг 2 . Теперь надо подготовить место, где будет установлен габион. Если он будет небольшого размера, то достаточно просто разровнять почву. Если же планируется более массивная конструкция, то нужно обустроить площадку. Выровняйте и углубите ее сантиметров на 15. Края площадки укрепите, чтобы предотвратить осыпание.

Шаг 3 . А сейчас можно приступать непосредственно к изготовлению самого габиона. Это один из самых трудоемких этапов в работе. Для каркаса вырежьте из проволоки 6 частей: четыре для боковых стенок и по одной – для верха и низа.

Вам нужно не просто обрезать каждую проволоку, но и отшлифовать это место. На месте срезов остаются острые края, о которые легко пораниться, поэтому данным пунктом пренебрегать ни в коем случае не стоит.

Шаг 4 . Разложите будущий каркас на ровной поверхности и соедините элементы с помощью проволочной спирали либо посредством любого другого элемента крепления.

Шаг 5 . Перед тем как установить каркас на постоянное место, уложите на грунт подложку. Ее основная цель – предохранить ваш габион от сорняков. Если вы этого не сделаете, в будущем вам придется выполнять сложную и неприятную работу – удалять сорняки, выросшие между камнями.

Во время наполнения габиона камнями может произойти одна неприятность – его “поведет”. Чтобы этого не произошло, добавьте в каркас ребра жесткости.

Шаг 6 . А вот теперь можно переходить к заключительному этапу в изготовлении габиона своими руками – наполнению его камнями (либо любым другим материалом – на ваше усмотрение). На этом этапе необходимо учесть некоторые тонкости:

- Не стоит сразу засыпать габион наполнителем до самого верха. Вначале наполните каркас на 1/3.

- Над этим слоем установите дополнительные ребра жесткости. Для этого соедините проволокой противоположные стенки. Если ваш габион длинный, то делать это нужно через каждые 30 см. Это предохранит габион от деформации и сохранит параллельность стенок конструкции.

- Добавьте еще одну треть от всей нормы наполнителя. Снова сделайте ребра жесткости.

- Наполните каркас на несколько сантиметров выше кромки. Камень со временем осядет, и ваш габион окажется наполненным до верха.

- Если вы используете для наполнения дорогой материал, стоимость габиона можно удешевить с помощью небольшой хитрости. Рядом со стенками каркаса выложите красивый наполнитель, а внутреннюю часть заполните более дешевым сырьем. Это могут быть щебень, куски битого кирпича, дерева и т.п. Чтобы наполнители не перемешались, между ними, внутри каркаса, рекомендуем добавить слой геотекстиля.

Шаг 7 . Когда наполнитель осядет, закройте каркас крышкой. Вот и все, вы сделали габион своими руками. Поздравляем!

Как можно использовать габион на садовом участке?

Вариантов использования габионов на садовом участке великое множество. Очень часто дачники из габионов делают садовую мебель: скамьи, лавки, столы и даже диванчики. “Большие клетки” либо выполняют функцию несущих элементов, либо используются в чистом виде. Сверху, чтобы отдыхать на такой скамье было комфортнее, можно добавить мягкую нарядную подушку.

На участках, расположенных на склоне, габионами укрепляют стенки при возведении террас.

Очень интересная идея – совместить полезное и приятное. Габионы, которыми укрепили склон, служат одновременно и основанием для скамьи.

Довольно распространено использование габионов в качестве заборов. Высокий забор делают не из одного сплошного габиона, а укладывают друг на друга несколько секций. Вначале наполняют нижнюю, потом – следующую и т.д. В процессе наполнения секции соединяются друг с другом, например, металлическими скобами.

В ландшафтном дизайне габионы часто применяют для цветников. Ими, к примеру, ограждают клумбы:

В габионы можно высаживать цветы с небольшой корневой системой – почвопокровные или суккуленты.

Ландшафтные дизайнеры делают из габионов даже небольшие фонтаны.

Ну и, конечно, габионы необычных форм – украшение сами по себе.

Креативные дизайнеры в состоянии превратить “большую клетку” в произведение искусства. А ведь это, согласитесь, совсем несложно.

Разумеется, для того, чтобы сделать габион своими руками, надо приложить немало усилий. Однако он, несомненно, станет не только оригинальным украшением вашего участка, но и предметом вашей гордости.

Не смогли уместить все камни со своего участка в габион? Почитайте о том, как еще можно их использовать.

Установка габионов на даче своими руками

Автор: Olga · Опубликовано 29.05.2019 · Обновлено 29.05.2019

Прогуливаясь по чьей-то даче, можно услышать восхищенный возглас: «смотрите, какой симпатичный и красивый габион»! Что скрывается под этим понятием?

Габионы представляют собой легкие и прозрачные сетчатые коробки из жесткой проволоки, которые заполняются доверху наполнителем, как правило, природным или искусственным камнем. Эти практичные и элегантные контейнеры из металла и камня обладают рядом преимуществ:

- несложны в монтаже,

- долговечные и устойчивые,

- компактные,

- не боятся усадки грунта и повторяют все очертания почвы,

- экологически чистые,

- с хорошей звукоизоляцией,

- водоустойчивые,

- отлично сочетаются с любым дачным пейзажем,

- само собой — очень красивые.

Благодаря таким свойствам, габионы используются в ландшафтном дизайне для устройства заборов, парапетов, подпорных стенок, для оформления водоемов, монтажа садовой мебели, а также в качестве разнообразного живописного элемента декора на приусадебных участках.

Типы габионов

Чаще всего габион имеет форму просторного короба в виде правильного прямоугольника длиной 1,0-6,0 м, по высоте – 0,5-2,2 м и ширине 0,1-1,0 м. Например, продаются габионы 1х0,5х0,5 м; 4х1х1 м; 1,5х1х1; 3х2х0,3м; 6х2х0,5 м; 1,5х1х0,5 м и пр. Такие контейнеры отлично подходят для ограждения клумбы, лужайки или зоны отдыха, в качестве «ножки» садовой мебели, для разграничения территории или сооружения входной зоны , строительства камина, мини-водопада, подпорной стенки, забора и пр.

Также существуют так называемые плоские («матрасные») габионы, которые обычно используются для укрепления дна пруда, полосы береговой линии или откоса. Их традиционный наполнитель – речная галька всех форм и видов. Благодаря маленькой высоте — до 30 см — такие конструкции легко повторяют изгибы поверхности грунта.

Наконец, бывают и цилиндрические корзины, которые подходят для укрепления различных подпорных стенок, для выкладки донного фундамента, а также в декоративных целях («колоны», «ножки», «столбики» и пр.).

Общая конструкция габионов

Для сетчатых коробов используется специальная оцинкованная или гальфановая проволока с прочностью покрытия в 4-5 раз выше, чем у обычной сетки – рабицы (последняя для габионов не годится!). Также иногда проволоку под габионы укрывают слоем ПВХ, особенно для подводных сооружений, чтобы защитить их от коррозии. Толщина проволоки с учетом покрытия составляет обычно 2-6 мм.

Ячейки контейнеров имеют вид прямоугольника или шестиугольника. Дополнительно прочность корзины достигается за счет технологии двойного кручения или благодаря сварке. В первом варианте стальная проволока двойного кручения крепится к жесткому каркасу, а во втором – прутья привариваются в местах их пересечения под углом в 90 градусов.

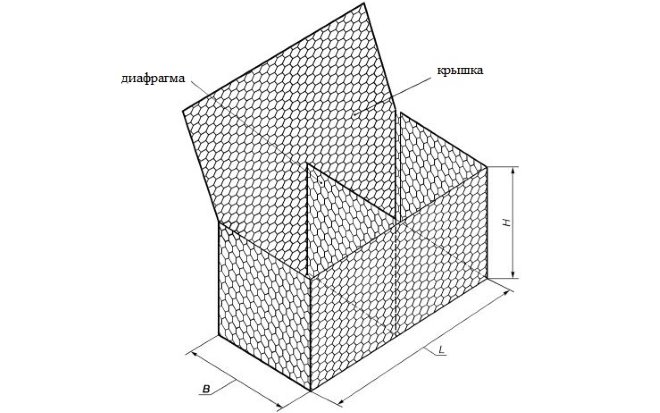

Противоположные стороны одного габиона скрепляют специальными прочными расчалками. Если контейнеров несколько, их сцепляют в одну монолитную конструкцию при помощи скоб или спирали. Крупногабаритные контейнеры могут снабжаться промежуточными отсеками-диафрагмами, которые снижают риск их вспучивания.

Выбор наполнителя

Чаще всего в качестве наполнителя для габиона на даче выбираются различные каменные породы, причем как природные, так и искусственные образования. Подойдут:

- гранит,

- базальт,

- известняк,

- мрамор,

- диорит,

- галька,

- травертин и пр.

Основные цвета такого наполнителя – серый, черный и белый, но можно достать и красные валуны или цветные камни из стекла, чтобы добиться красивого декоративного эффекта.

Оптимальный размер камней – в пределах 7-20 см. Главное, чтобы камни не выпадали из сетки. Для «сухопутных» контейнеров рекомендуется выбирать камни, размер которых примерно на 30% превышает величину ячейки габиона, а для подводных сооружений — на 50%.

Также очень важно, чтобы наполнитель был прочным (марка камня – не ниже 400M, оптимально – 1000M), морозоустойчивым (от 200-300F) и не размывался (не ниже 0,6% веса), имел удельный вес от 17,5кН/куб.м.

Для заборов или стенки рекомендуется подбирать камень с хорошими звукопоглощающими свойствами, а вот, к примеру, для камина на свежем воздухе следует учесть огнеупорность и жаростойкость наполнителя.

В качестве альтернативы в чисто декоративных целях для наполнения габионов можно использовать кирпич, брусчатку, дерево, стекло, битую черепицу, бетон и др. Например, весьма популярна установка габионов с имитацией под кладку поленьев.

Давайте теперь детальнее ознакомимся с установкой габионов в домашних условиях.

Монтаж габионов

Инструменты и материалы:

- лопата;

- уровень;

- кусачки и плоскогубцы;

- ведро;

- плоская доска и шест или ломик для выравнивания камней;

- габионы;

- опоры, песок, цемент (для высоких габионов);

- длинная ровная рейка;

- арматура для углов и тросы-расчалки;

- металлическая спираль или проволочные обжимные скобы;

- геотекстиль;

- наполнитель для габиона;

- мелкая щебенка для подсыпки основания.

Шаг 1. Подготовка основания на участке

Хорошо уберитесь на месте будущего габиона. Участок должен быть спланированным, без сильных неровностей. Примерно на штык лопаты или чуть меньше снимите дерн, сделав небольшую ровную траншею по ширине контейнера, подровняйте и уплотните ее.

Рекомендуется подстелить под габион на дно геоткань, присыпав ее сверху мелким гравием, все утрамбовав. Конечно, при желании площадку можно и забетонировать, но это необязательно.

Шаг 2. Складывание короба

Распакуйте пакет, разложите габион горизонтально на ровной площадке и убедитесь, что он без дефектов. Затем согните все стенки и соберите габион в контейнер.

Сначала соедините проволокой углы ящика, контролируя, чтобы все верхние части сторон контейнера находились на одной линии. После «свяжите» ребра проволокой. В углы нужно вбить, приварить или просунуть арматуру.

Можно купить и более прочные конструкции уже в готовом виде в форме сварных секций.

Шаг 3. Установка пустого короба

Установите габионы ровно, без перекосов, контролируя все по уровню. Допускается немного углубить короб на 5-10 см в подготовленную канавку – контейнер потом просядет под весом камней и «зафиксируется».

А вот для высоких заборов или подпорных стенок, как правило, заранее выставляются и бетонируются опорные столбики (например, 60*40 мм). Затем на них сверху «одевается» сетка габиона, которая закрепляется к опорам при помощи сборочных шпилек с болтами или за счет сварки. Опоры рекомендуется забетонировать на глубину примерно 50-70 см с промежутком 1-1,5 м исходя из длины корзины. Чтобы опустить габион, снизу сетку нужно заранее прорезать. После засыпки камня опорных труб будет не видно.

Для стандартных габионов можно приварить в углах более длинные штыри арматуры, которые затем вкапываются или даже бетонируются – так ящик будет стоять надежнее. Пустой короб на время затвердевания бетона временно подпирается деревянными распорками.

Шаг 4. Монтаж последующих блоков (при необходимости)

Для соединения отдельных блоков используйте металлическую спираль или обжимные скобы, благодаря которым все корзины у вас станут одной цельной конструкцией. После соединения обязательно проверьте прямизну соседних ребер и граней.

К наружной части нескольких пустых контейнеров временно прикрепите деревянную рейку, чтобы обеспечить ровность фасада всех габионов на время укладки камня. В конце работы рейки убираются.

Шаг 5. Засыпка наполнителя и установка расчалок

Сначала выложите короб камнями до половины его высоты. Для этого опускайте камень за камнем по одному, а еще лучше — при помощи небольшой доски, подравнивая их шестом. Для более мелких фракций можно высыпать наполнитель и из ведра, подровняв его уже прямо в корзине ломиком и руками. Подбирайте камни по форме так, чтобы при укладке они по максимуму заполнили все пустоты и легли как можно плотнее.

После заполнения нижней половины короба, стяните противоположные стенки габиона специальными тросами-расчалками в виде ребер жесткости, чтобы не допустить в дальнейшем вспучивания стенок контейнера под весом камней. Горизонтальные расчалки ставьте равномерно через 4-5 ячейки по всей ширине корзины с шагом примерно 25-40 см.

После переходите к дальнейшей засыпке наполнителя оставшейся половины сетки до самого верха контейнера.

Более высокие габионы рекомендуется заполнять сначала на треть. То есть, в этом случае для высоких конструкций все делается в три подхода: засыпка камней на треть, потом ставятся расчалки, снова идет наполнитель до 2/3 контейнера, опять тросы, и, наконец, камни до верха.

Невидимые места габиона, его середину, но не более 15-20% от всего объема, допустимо аккуратно выложить более мелкими камнями или даже строительным мусором, предварительно укрыв шлак или бой геотканью. От этого свойства контейнера не ухудшаться, зато можно сэкономить деньги и время.

Рекомендуется досыпать габион сверху более мелкой фракцией на 2-4 см выше «горизонта» верхней кромки – это нужно для дальнейшей усадки камня.

В завершение закройте крышку сетчатого ящика, плотно подтянув и закрепив ее проволокой. Сначала предварительно привяжите углы крышки, проверив везде ровность прилегания сторон, а затем закрепите ребра.

После укладки промойте булыжники из шланга, чтобы убрать пыль.

Шаг 6. Отделка верха габиона

Чаще всего верх контейнера оставляют «дышащим». При желании верхнюю часть конструкции можно отделать деревом или различными декоративными плитами. Например, с обратной стороны декоративной панели заранее ставятся металлические скобы, а после засыпки камня они крепятся к верху контейнера при помощи проволоки.

Чтобы освежить габион и придать ему природный стиль, в пространстве между камушками можно посадить зеленые вьющиеся растения — получится очень живописно.

На этом работы завершены. В результате габионы будут долгие годы служить практичным и очень красивым украшением пейзажа вашей дачи, привнося в него толику аристократизма и элегантности!