Титановые сплавы

Несмотря на большую распространенность, признание титана как конструкционного материала состоялось относительно недавно — лишь в 20 веке. Его сплавы выгодно отличаются от других соединений. Благодаря длинному списку преимуществ они находят широкое применение в различных областях. Современные технологические возможности позволяют производить самый разнообразный прокат — трубы, листы, шестигранники, фольгу, ленты, плиты. Рассмотрим в статье подробнее все основные особенности материала.

Общая характеристика

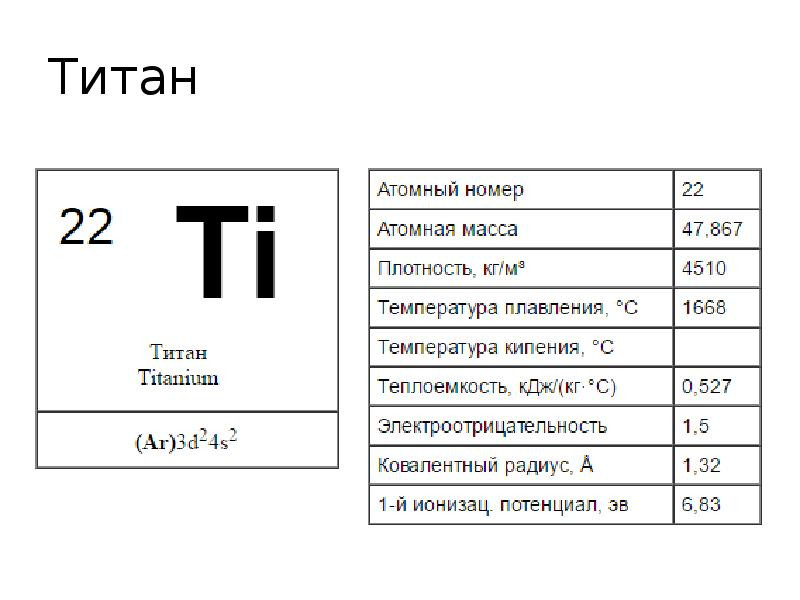

В периодической системе элементов Д. И. Менделеева Ti расположен в IV группе 4-го периода под номером 22. В важнейших и наиболее устойчивых соединениях металл четырехвалентен. По внешнему виду напоминает сталь. Очень распространен в природе. Его содержание в земной коре выше, чем меди, свинца и цинка.

Относительная молекулярная масса вещества показывает, во сколько раз масса данной молекулы больше 1/12 массы атома углерода, а относительная атомная масса элемента — во сколько раз средняя масса атомов химического элемента больше 1/12 массы атома углерода. Титан в свободном состоянии существует в виде одноатомных молекул Ti. Значения его атомной и молекулярной масс совпадают. Они равны 47,867.

К основным механическим свойствам титановых сплавов относят:

- Стойкость к коррозийным процессам. Превосходит по этому свойству стали. Не корродирует в воздухе, морской воде, влажном хлоре и других технологических растворах и реагентах, поэтому материал незаменим в химической, целлюлозно-бумажной, нефтяной промышленности.

- Легковесность. Востребован там, где нужно очень легкое вещество, выдерживающее большие нагрузки и сверхвысокие температурные диапазоны — авиа-, ракетостроение.

- Высокую удельную прочность. Показатель примерно в 2 раза выше железа и в 6 раз — алюминия. При растяжении предел прочности — 300–450 МПа, но его можно увеличить до 2 000 МПа посредством закалки, старения и примеси некоторых элементов. При этом материал сохраняет прочностные характеристики даже под воздействием низких температур.

- Парамагнитность. В магнитном поле он не намагничивается, но и не выталкивается из него.

- Низкую теплопроводность. При комнатной температуре в среднем составляет — 18 Вт/(м·град). По мере нагревания показатель увеличивается. Температурное расширение в 3 раза меньше железа и в 12 алюминия.

- Удовлетворительную технологическую пластичность некоторых сплавов. В горячем состоянии получают различные полуфабрикаты — листы, прутки, штамповки, профили и др. При этом механическая обработка вызывает много сложностей.

Таким образом, металл хорошо сочетает прочность и пластичность, но большинство механических свойств определяет содержание примесей. На формирование структуры решающее значение оказывают полиморфные превращения. Это играет важную роль при термической обработке деталей в соответствии с требованиями чертежа.

Особенности маркировки

В соответствии с ГОСТ 19807-91 обозначаются буквами ВТ, ОТ, ПТ (В, О, П — идентификатор организации-разработчика или производителя, Т — титан) и цифрами, указывающими порядковый номер сплава в зависимости от химического состава.

В — ВИАМ титан — Всероссийский научно-исследовательский институт авиационных материалов (ВИАМ, г. Москва);

О — Опытный титан — совместная разработка ВИАМ и Верхнесалдинского металлургического производственного объединения (ВСМПО, г. Верхняя Салда, Свердловская область);

П — Прометей титан — Центральный научно-исследовательский институт конструкционных материалов «Прометей» (г. Санкт-Петербург).

Кроме общего разделения, сплавам Ti присваиваются другие специальные обозначения. Они соответствуют составу и параметрам:

- технические марки ВТ1-1, ВТ1-0, ВТ1-00 содержат титан от 99,3 до 99,9%;

- титановые губки ТГ-90, ТГ-110, ТГ-150, ТГ-120, ТГ-Тв, ТГ-130, ТГ-100;

- литейные — ВТ20Л, ВТ21Л, ВТ14Л, ВТ9Л, ВТ6Л, ВТ1Л, ВТ3-1Л, ВТ5Л.

В некоторых случаях после порядкового номера сплава ставится дополнительная буква:

И — специального назначения,

В — с преобладанием ванадия в качестве легирующего элемента.

Виды титановых сплавов

Классификация ведется по достаточно большому количеству признаков.

По технологии изготовления подразделяются:

- на деформируемые. Сюда входят сплавы с алюминием (ВТ5), а также дополнительно легированные оловом или цирконием (ВТ5-1). Характеризуются повышенной жаропрочностью, высокой термической стабильностью, отсутствием хладноломкости, хорошей свариваемостью;

- литейные. Используют технический титан и сплавы марок ВТ5Л, ВТ14Л, ВТ6Л, ВТ9Л, ВТЗ-1Л. По химсоставу они практически идентичны предыдущей группе, однако в них допускается большее содержание примесей. Кроме того, механические свойства ниже деформируемых.

По уровню механических свойств:

- на сплавы невысокой прочности и повышенной пластичности. В группу входят марки ВТ1-00, ВТ1-0 (технический титан) и ОТ4-0, ОТ4-1 (система Ti-Al-Mn), АТ3 (система Ti-Al c небольшими добавками Cr, Fe, Si, B);

- средней прочности — ВТ5 и ВТ5-1; псевдо-a-сплавы ОТ4, ВТ20; (α + β )-сплавы ПТ3В, а также ВТ6, ВТ6С, ВТ14 в отожженном состоянии;

- высокой прочности — достигается в марках ВТ6, ВТ14, ВТ3-1 за счет упрочняющей обработки. ВТ22 — высоколегированный сплав, который имеет предел прочности σв > 1000 МПа даже в отожженном состоянии.

По условиям применения:

- на хладостойкие — промышленные отечественные модификации ВТбкт, ВТ5-1кт, ПТЗВкт и зарубежные Ti-5Al-2,5Sn ELI, Ti-6A1-4V ELI. Сохраняют достаточную ударную вязкость при криогенных температурах;

- жаропрочные — ВТ6, ВТ8-1, ВТ8М-1, ВТ25У, ВТ41 и др. Представляют собой твердые растворы с большим или меньшим количеством химического соединения. Это обеспечивает им повышенную жаропрочность при минимальном снижении пластичности;

- коррозиестойкие. В качестве легирующих присадок часто используют тантал, ниобий, молибден, цирконий.

По способности упрочняться термообработкой:

- на упрочняемые — (α+β) и β сплавы;

- неупрочняемые — α-сплавы.

Сферы применения

Идеальный материал для многих отраслей, в которых требуется низкий вес, высокая прочность и длительный срок службы. Широко используются:

- в авиации, ракетостроении и космической технике. В авиастроении из титана изготавливают изделия сложной пространственной конфигурации, места для высоконагруженных узлов и агрегатов, а также части двигателя. В космической индустрии особо распространен титановый сплав с никелем;

- судостроении. Незаменим для обшивки, производства деталей насосов и трубопроводов. Малая плотность позволяет значительно снизить массу корабля, при этом улучшаются маневренность и дальность хода. Благодаря высокой коррозионной устойчивости обшивка не требует покраски, а корпус десятилетиями не ржавеет и не разрушается в соленой воде;

- машиностроении — в химическом, тяжелом, энергетическом и транспортном, для легкой, пищевой промышленности и бытовых приборов. Выпускаемое оборудование условно делят на специализированное серийное и нестандартное (для нужд конкретного машиностроительного завода);

- черной металлургии — оборудование для коксохимических, металлургических, сталеплавильных и ферросплавных производств;

- цветной м еталлургии — занимает второе место среди гражданских отраслей промышленности. Наибольшее распространение получило на предприятиях кобальтово-никелевой и титано-магниевой промышленности, а также в производстве меди, цинка, свинца, ртути и других металлов;

- целлюлозно-бумажной и пищевой промышленности. Материал обеспечивает надежную защиту от коррозии, а также отвечает высоким санитарно-гигиеническим требованиям пищевых производств;

- медицинской промышленности. Коммерчески чистый титан и Тi6-4Eli используют в производстве хирургического инструмента, внутренних и внешних протезов, костылей и инвалидных колясок.

Особенности термообработки

Проводится для повышения эксплуатационных качеств. В зависимости от химического состава и назначения сплавы подвергают:

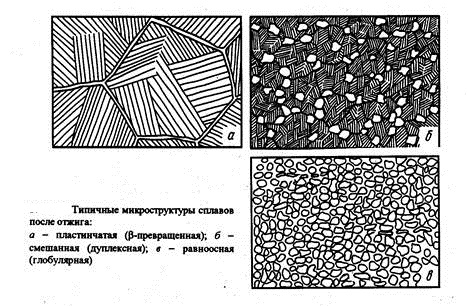

- отжигу. Является одним из самых распространенных видов термообработки и при образовании гетерофазных структур обеспечивает достаточную прочность. Различают несколько видов отжига:

- рекристаллизационный — температура 520–850 °С. Ее показатели увеличиваются для легирующих элементов. Также на температуру влияет вид полуфабриката — более высокая для прутков, поковок, штамповки и более низкая для листов;

- с фазовой перекристаллизацией — температура нагрева зависит от сплава и составляет 750–950 °С. Таким образом, снижают твердость, повышают пластичность, добиваются измельчения зерна и устранения структурной неоднородности;

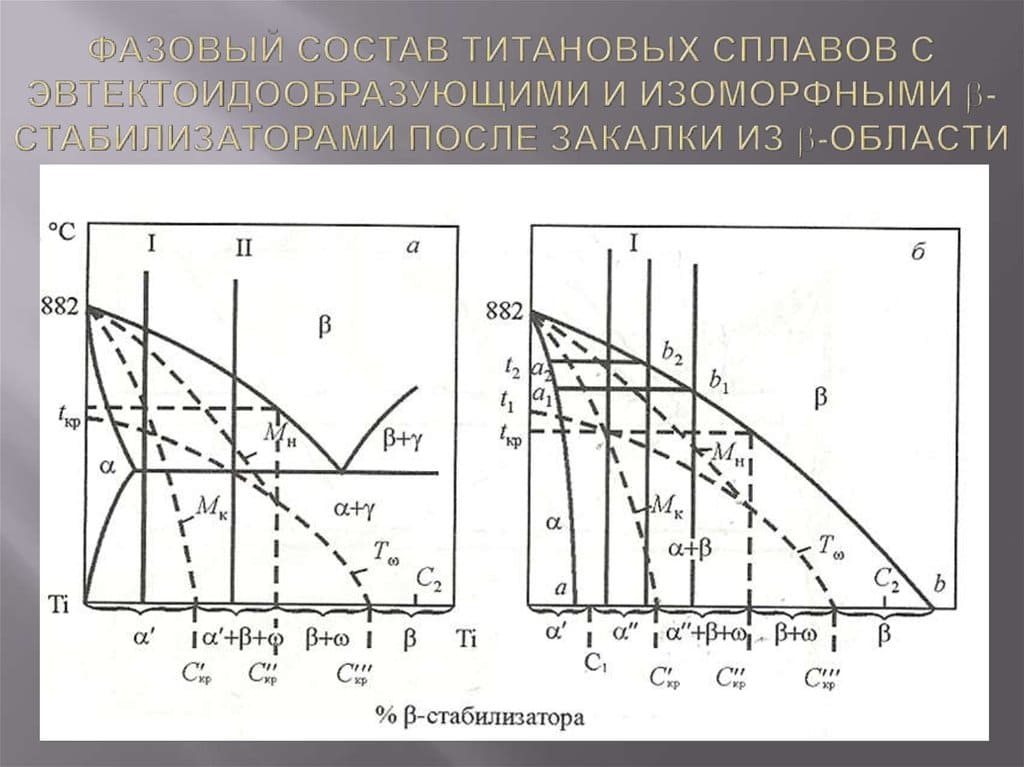

- закалке и старению. Первое проводят с целью фиксации метастабильных фаз (β, α”, α’) при быстром охлаждении. Основными технологическими параметрами этого процесса являются t нагрева, время выдержки и скорость охлаждения, которая должна быть высокой. Для сплавов с преобладанием α-фазы закалка не эффективна. Чтобы полученные при закалке метастабильные фазы распались, производят старение. Оно состоит из нагрева до t ниже ТПП и охлаждения на воздухе;

- химико-термической обработке. Чтобы повысить антифрикционные свойства, выполняют азотирование и оксидирование. Процессы очень ограниченно применяются в промышленном масштабе. Азотирование в десятки раз увеличивает износостойкость и жаростойкость, но в несколько раз снижает пластичность, относительное удлинение и поперечное сужение. Во время оксидирования, если образуется слой небольшой толщины при не очень высокой температуре окисления, удается добиться повышения износостойкости деталей без существенной потери механических и служебных свойств.

Интерметаллические сплавы титана

Сегодня увеличивается потребность в принципиально новых конструкционных материалах. Например, упрочненные жаропрочные сплавы уже не могут в полной мере удовлетворить требованиям авиакосмической техники. Из интерметаллических сплавов титана наиболее широкое применение нашли:

- никелиды Ti₂Ni, TiNi, TiNi₃. Наиболее известен нитинол — сплав титана и никеля, который обладает высокой стойкостью к коррозии и эрозии, свойством памяти формы;

- силициды Ti₃Si, Ti₅Si₃, Ti₅Si₄, TiSi и TiSi₂. Хотя кремний считается вредной примесью, но он способен повышать жаропрочность и жаростойкость благодаря ограниченной растворимости;

- бориды TiB₂. При сильном нагревании титан взаимодействует с элементарным бором и образует очень твердые сплавы, которые востребованы для защиты автомобильных деталей и механизмов аппаратов от абразивного износа, в металлургии в составе напыляемых порошков, в атомной промышленности для производства нейронопоглощающих экранов и боропластов, а также как компонент испарителей алюминия;

- алюминиды Ti₂Al, TiAl и TiAl₃. Среди преимуществ можно выделить высокую температуру плавления, упругость, низкую плотность, возрастание предела текучести с повышением температуры, устойчивость к окислению и возгоранию, жаропрочность. Используют для изготовления аэрокосмических деталей нового поколения, в транспортном машиностроении, в газо- и нефтеперерабатывающих установках химпромышленности, а также в атомном машиностроении.

Конструкционные высокопрочные ТС

Предел прочности σв > 1000 МПа марок ВТ6, ВТ14, ВТ3-1, ВТ22, ВТ23М. Отличаются удовлетворительной свариваемостью всеми видами сварки. Данные сплавы обладают высокой коррозионной стойкостью в отожженном и термически упрочненном состояниях во влажной атмосфере, морской воде, во многих других агрессивных средах.

Кроме того, сферы применения всегда будут требовать повышения их эксплуатационных свойств за счет новых термических и термомеханических обработок. Среди наиболее перспективных можно назвать ВТ23М. Он сочетает в себе высокую прочность, трещиностойкость как основного материала, так и сварных соединений. Во многом превосходит зарубежные аналоги по свойствам и стоимости за счет уменьшенного содержания молибдена и ванадия, исключения олова и циркония. Из него изготавливают все виды прокатных, кованых, прессованных полуфабрикатов, а также монолитные, сварные и паяные конструкции.

Жаропрочные Ti-сплавы

В 60-х гг. 20 века отечественные специалисты разработали, среди прочих, новые титановые сплавы ВТ3-1, ВТ8, ВТ8-1, ВТ8М-1, ВТ9, ВТ25У, ВТ18У. В настоящее время они уступают лучшим зарубежным сплавам IMI834 и Ti1100 только по сопротивлению ползучести и при температурах выше 500 °С. Отечественный ВТ-25 обладает прочностными показателями до 1150 МПа и достигает пика своих свойств при температуре 550 °С. При этом одним из самых лучших наших сплавов, используемых в промышленности, можно назвать ВТ-18. Он обладает самыми прочностными свойствами при температуре 600 °С.

Следует отметить, что перспектив повышения жаропрочности Ti-сплавов остается крайне мало. Это связано с тем, что при температуре 620 °С механизм окисления альфа-фазы титана кардинально меняется. Свойства ухудшаются за счет проникновения кислорода через оксидную пленку в толщу металла. А область применения защитных покрытий еще только предстоит изучить. Сейчас основной поиск жаропрочных соединений все более смещается в сторону титановых интерметаллидов.

Особенности производства

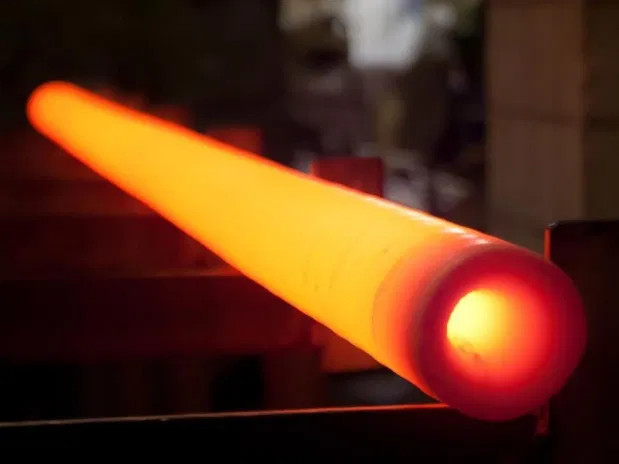

Производство титана является сложным, длительным и дорогостоящим процессом. Элемент образует химические соединения и твердые растворы со многими металлами, поэтому при создании требует особых условий.

Среди наиболее распространенного сырья для получения титана выделяют титано-магнетитовые руды, из которых получают ильменитовый концентрат. Процесс занимает несколько этапов:

- получение титанового шлака восстановительной плавкой. В электродуговую печь загружают концентрат и восстановитель. Производят нагрев до 1650 градусов Цельсия. Из восстановленного и науглероживающегося железа образуется чугун, а оксид титана переходит в шлак, который содержит 82—90% TiO2;

- получение тетрахлорида титана хлорированием. Проводят в шахтных хлораторах непрерывного действия или в солевых хлораторах. Газообразный хлор воздействует на TiO2 при температурах 700–900 °С;

- производство титана (губки, порошка) восстановлением из тетрахлорида. Для этого используют магний или натрий.

Полезные советы от команды «МАЗПРОМа»

Хотели бы обратить ваше внимание на несколько моментов при выборе титанового проката.

- В связи со сложными и энергозатратными технологическими процессами время производственного цикла титанового листа составляет около 90 дней. Поэтому если вы сталкиваетесь с тем, что компания предлагает вам приобрести любые марки и размеры, а в наличии указаны тысячи тонн, то не спешите этому верить. Конечно, при имеющихся на производстве заготовках срок может быть сокращен примерно до одного месяца.

- Обязательно проверьте перед покупкой возраст материала. Хотя титан и сохраняет все свойства на протяжении долгого времени, рекомендуется, чтобы он был не старше 10 лет. Дело в том, что до сих пор в продаже встречается металл, который был изготовлен еще в 1980-х гг. Хорошо еще, если он был на хранении у одного из оборонных предприятий, которое потом реализовало его на рынке как неликвид. Гораздо опаснее купить прокат, который мог уже использоваться ранее. Например трубы, листы срезают с теплообменников, которые уже вышли из употребления. Опасность кроется не только в различных дефектах, но и возможном высоком уровне радиации.

- Чтобы точно быть уверенным в качестве продукции, запрашивайте образец для предварительной проверки.

При обращении к нам вы получаете титановый прокат, полностью соответствующий действующим ГОСТам и ТУ. Для консультации обратитесь по указанному на сайте телефону.

Особенности титана и его сплавов

На сегодняшний день титан занимает 4-е место по использованию в промышленности. Однако его активная добыча и производство начинается только с 40-х годов 20 века. Титан и его сплавы обладают уникальными характеристиками и требуют более внимательного рассмотрения при металлообработке.

Титан

ТитанОсновные сведения

Титан — металл серебристого цвета, который входит в 4 группу 4 периода в периодической таблице. По официальным сведениям он занимает 10 место по распространению в природе.

Изначально металл применялся в народном хозяйстве, но после выявления его сверхпрочности при малом удельном весе, титан и его сплавы начали использовать при строении самолётов, кораблей, ракет и машин.

История открытия

Впервые оксид титана был обнаружен в 1791 году. Сделал это открытие У. Грегор (англичанин). Он взял пробу железистого песка на пляже Корнуолла и проводил над ним исследования. В результате экспериментов учёный выделил оксид неизвестного металла, которому так и не дал название. Назвал этот элемент титаном другой учёный — Мартин Генрих Клапрот (немец). В 1825 году другой исследователь Йёнс Якоб Берцелиус смог выделить образец этого металла из оксида.

Производство и изготовление

Благодаря распространённости в природе добывать руду, содержащую титан, не сложно. Самые распространённые виды руды, в которых содержится этот металл — брукит, ильменит, анатаз и рутил. Однако дальнейшие способы обработки титана (плавка, закалка и старение) считаются дорогостоящими. Существует несколько этапов получения чистого металла из руды:

- В первую очередь добывается титановый шлак, с помощью разогревания ильменита до 1650 градусов.

- Далее шлак проходит процесс хлорирования.

- После этого с помощью печей сопротивления производится титановая губка.

- Для получения чистого металла заключительным этапом обработки является процесс рафинирования.

Если нужно получить слитки титана, губку на его основе переплавляют в вакуумной печи.

Магниетермический процесс

Магниетермическое восстановление — популярный метод получения металла. Проведение технологического процесса:

- Расплавляется оборотный магниевый конденсат.

- Сливается конденсат хлористого магния.

- При температуре 800 градусов, жидкий тетрахлорид титана с жидким магнием подаются в форму для застывания. Скорость подачи — 2,1–2,3 г/ч см2.

Постепенно температура снижается до 600 градусов.

Гидридно-кальциевый метод

Это промышленный метод восстановления металла. Процесс проведения работ:

- При температуре 500 градусов Цельсия металлический кальций насыщается водородом.

- Далее его смешивают с двуокисью титана. Компоненты нагревают в реторте, постепенно повышая температуру до 1100 градусов.

- Спекшиеся компоненты вымывают из реторты.

- Далее проводится обработка соляной кислотой.

- Титановый порошок сушат, запекают в индукционных печах при температуре около 1400 градусов.

На спекшуюся массу должно воздействовать давление 10в-3 мм.

Электролизный метод

Способ получения сплава, основанный на применении электрического тока. Напряжение воздействует на ТiO2, ТiСl4. До этого их растворяют с помощью расплавленных солей фторидов.

Йодидный метод

Способ получения металла после термической диссоциации TiJ4. Изначально его получают при реакции паров йода с металлическим титаном.

Чтобы получить сплав высокой чистоты, необходимо применять последний способ получения соединения. Три первых метода позволяют быстро получать технический титан.

Достоинства и недостатки

Как и у любого другого металла, у титана есть сильные и слабые стороны. К преимуществам относятся:

- малый вес;

- коррозийная стойкость;

- устойчивость к воздействию высоких температур;

- высокая прочность — больше, чем у лучших образцов стали.

- Пыль и стружка, остающаяся после обработки титановых заготовок, может воспламенится при температуре в 400 градусов.

- Этот металл плохо сваривается и практически не поддаётся резке.

- Затратный способ получения металла из руды обуславливает его высокую стоимость.

Однако, несмотря на имеющиеся минусы, материал и его сплавы широко распространены в различных отраслях производства.

Продукция из титана

В строительных магазинах можно найти разнообразные товары, изготовленные из этого металла. Из него производят проволоку, ленту и фольгу, прутья, трубы. Также можно приобрести титан в цельных листах.

Область применения

Благодаря преимуществам, которым обладает титан, его используют в различных отраслях промышленности:

- военно-морское дело;

- строительство;

- медицина;

- машиностроение;

- судостроение и самолётостроение;

- химической промышленности.

Особенности применения этого металла делают его популярнее с каждым годом. Его активно используют в народном хозяйстве.

Характеристики и свойства

Характеристики титана напрямую зависят от количества примесей, содержащихся в его составе. Физические параметры:

- Удельная прочность — 450 МПа.

- Температура плавления титана — 1668 градусов.

- Температура кипения — 3227 градусов.

- Предел прочности у сплавов — 2000 Мпа.

- Упругость титана — 110,25 Гпа.

- Твердость металла — 103 НВ.

- Предел текучести — 380 Мпа.

Структура и свойства этого металла обуславливают его низкую электропроводность. В нормальных условиях титан обладает высоким показателем устойчивости к коррозийным процессам.

Металл

МеталлФизические свойства металла

Титан представляет собой серебристо-белый металл. Он тугоплавкий, немного тяжелее алюминия. Однако при чуть большем весе прочность титана в три раза больше. Поддаётся различным способам обработки. Устойчив к воздействию влаги и кислот. Основные свойства титана были описаны выше.

Химические свойства титана

В нормальных условиях на поверхности этого металла образуется оксидная плёнка, которая защищает его от разрушительного воздействия влаги и кислот. К химическим свойствам титана можно отнести его устойчивость к воздействию щелочей, растворам хлора. Имеет степень окисления +4. С кислородом начинает взаимодействовать при температуре в 600 градусов. Титановая стружка может самовоспламеняться при нагревании.

Виды сплавов

Титановые сплавы можно разделить на три большие группы:

- Соединения на основе химических соединений. Представители этой группы имеют жаропрочную структуру и низкую плотность. Снижение плотности напрямую влияет на снижение веса материала. Такие сплавы используют при изготовлении деталей для автомобилей, каркасов для летательных аппаратов и корпусов для кораблей.

- Жаропрочные сплавы с низкой плотностью. Это аналог соединений с никелем, но с меньшей ценой. В зависимости от химического состава меняется устойчивость сплава титана к высоким температурам.

- Конструкционные — высокопрочные соединения, которые легко поддаются обработке благодаря высокому показателю пластичности. Из этих сплавов изготавливаются детали, которые устанавливаются в оборудовании, работающим с большими нагрузками.

При производстве титановых сплавов используется официальная маркировка, которая указывает на то, с какими металлами он соединён.

Свойства и применение титановых сплавов

Титановые сплавы лишены основных недостатков чистого металла. При добавлении сторонних материалов изменяются его характеристики. Ключевые свойства титановых сплавов:

- устойчивость к коррозийным процессам;

- малая плотность;

- большая удельная прочность.

Также сплавы более устойчивы к воздействию высоких температур. Благодаря повышенной защите от воздействия кислот и щелочей сплавы на основе этого материала получили популярность в химической промышленности и медицине. Их используют в строительстве, изготовлении оборудования, машин, самолётов, ракет и кораблей.

Титан и соединения на его основе распространены в различных направлениях промышленности. Этот металл обладает уникальными характеристиками, которые выделяют его на фоне других материалов. Из-за сложностей получения чистого металла цена на него достаточно высока.

Характеристика титановых сплавов: виды, сферы применения

Титан относится к числу химических элементов, которые довольно охотно вступают в реакции соединения с другими металлами. Титановые сплавы, как и сам титан, обладают высокой прочностью и коррозионной стойкостью, но дополнительно имеют улучшенную деформируемость в холодном состоянии, поэтому область их применения шире, чем у чистого металла. Известные марки сплавов с титаном обычно содержат следы алюминия, молибдена, ванадия, ниобия, тантала, циркония, марганца, железа, хрома, кобальта, никеля и меди. За рубежом разработана специальная классификация, композиции отечественного производства рассматриваются в ГОСТ 19807-91.

- Общая характеристика

- Классификация сплавов на основе титана

- Маркировка титановых сплавов

- Процесс производства

- Области применения

- Особенности термообработки

Общая характеристика

Титановые сплавы обладают повышенной реакционной способностью с инструментальными сталями, в частности, с быстрорежущими. Для начала реакции достаточны температуры, превышающие 500 °C. В условиях повышенных температур происходит диффузия атомов титана в карбидный инструментальный материал и их последующая химическая реакция с углеродом, присутствующим в инструменте. В результате образуется промежуточного слоя из карбида титана (TiC), который прочно связывается с обеими поверхностями. Формирование насыщенной зоны схватывания сводит к минимуму механизм диффузионного износа.

Основными характеристиками, которые делают титан востребованным во многих сферах хозяйственной деятельности, являются:

- Превосходное соотношение прочности и веса, обеспечивающее экономию конструкций, которые используются в аэрокосмической и нефтехимической промышленности.

- Коррозионная стойкость, особенно востребованная в аэрокосмической, химической, нефтехимической и архитектурной отраслях.

- Биологическая совместимость, представляющая интерес для медицинской промышленности.

Композиции на основе титана имеют привлекательный внешний вид. Это свойство используется в монументально-прикладном искусстве.

Классификация сплавов на основе титана

Общеизвестна классификация по типам фаз: α, α + β и β. Например, в бинарных структурах системы Ti-M высокотемпературная β-фаза сохраняется метастабильной даже при комнатной температуре, когда состав сплава превышает определенное критическое значение. Критическое значение изменяется с изменением процентного содержания молибдена.

Каждый из типов рассматриваемых материалов существует только в определённой области. Например, сплав с алюминием и ванадием существует в области типа α + β. Сплав титана с марганцем – в области β.

Механическая обработка титановых сплавов производится с учётом области их стабильного существования. Она же устанавливает и режимы термической обработки. Например, титано-марганцевые сплавы подвергаются термообработке в температурном диапазоне (α + β). При этом не только улучшаются его механические свойства, но и изменяется область стабильного существования материала. Поэтому, если тип не определён, то его можно предсказать, рассчитав процентное содержание компонентов.

Чтобы понять поведение легирования соответствующих элементов, устанавливают основной вектор легирования, который точнее всего определять для бинарных композиций. Этот вектор легирования начинается в положении чистого титана и заканчивается, когда наличие легирующего металла превышает 10 %. Например, вектор легирования сплава Ti-Al попадает в поле α-фазы по мере увеличения содержания Al, что указывает на то, что Al является α-стабилизирующим веществом. С другой стороны, например, V, Nb и Ta являются β-стабилизирующими элементами, поскольку их векторы направлены в сторону поля β-фазы. Эти результаты согласуются с хорошо известным поведением компонентов, используемых при легировании титана.

Практическая классификация в отечественной и зарубежной практике ведётся с учётом сфер их оптимального применения.

Высокопрочные конструкционные

Высокая прочность и низкая плотность титана (примерно на 40% ниже, чем у стали) предоставляют множество возможностей для снижения веса всевозможных летательных аппаратов.. Лучшим примером этого является использование титановых сплавов в конструкции шасси самолетов Boeing 777 и 787 и Airbus A380.

Большинство деталей шасси детали изготовлены из сплава титана с железом, ванадием и алюминием. Минимальный предел прочности на разрыв составляет почти 1200 МПа, что ненамного меньше, чем аналогичная характеристика для высокопрочных легированных сталей. Подобная замена приводит к снижению веса самолёта более чем на 580 кг. Аналогичный пример можно привести и по сплаву титана с алюминием, ванадием, молибденом и хромом, который применён в конструкции пассажирского лайнера Boeing 787. Материал имеет высокие прочностные показатели, способствовал повышению грузоподъемности данного самолёта.

Использование высокопрочных конструкционных сплавов на основе титана вследствие их повышенной коррозионной стойкости значительно снижает затраты на обслуживание техники.

Свойства титановых сплавов делают их пригодными также для изготовления деталей, совершающих возвратно-поступательное движение, например, шатунов для автомобильной промышленности. Правда, стоимость их пока высока, поэтому более динамично развивается применение данных материалов в гоночных автомобилях высокого класса, где стоимость не так уж и важна.

Очень важным считается применение таких сплавов в конструкциях, где важным ограничение выступает пространство. Лучшим примером этого является балка шасси, используемая на самолетах Boeing моделей 737, 747 и 757. Этот компонент, проходящий между крылом и фюзеляжем, поддерживает шасси. В других самолетах Boeing для этого применения используется алюминиевые композиции, но для пассажирских крупнофюзеляжных лайнеров нагрузка выше, и алюминиевая конструкция не помещается в оболочку крыла.

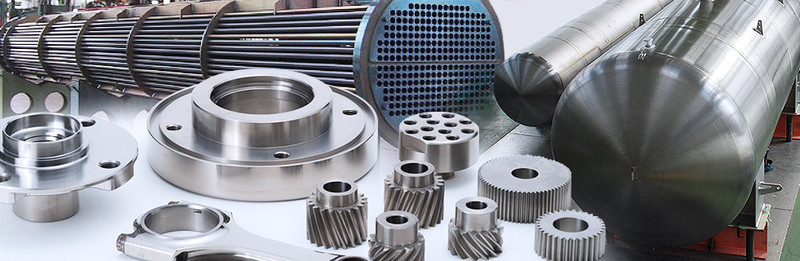

Жаропрочные

Титановые сплавы хорошо зарекомендовали себя в качестве теплопередающих материалов при производстве кожухотрубных, пластинчатых/каркасных и других типов теплообменников для технологических процессов нагрева или охлаждение жидкости, особенно в охладителях морской воды.

Эффективность функционирования теплообменника можно оптимизировать благодаря следующим полезным свойствам данных материалов:

- исключительной устойчивости к коррозии и эрозии жидкости;

- наличию чрезвычайно тонкой оксидной поверхностной плёнки;

- прочной поверхности, которая имеет низкую шероховатость;

- хорошим условиям для конденсации влаги;

- достаточно хорошей теплопроводности.

Для чистого титана последний показатель ниже, чем для меди или алюминия, но в составе легированных композиций этот недостаток снимается, и становится на 10…20% выше, чем у обычных марок нержавеющей стали. Благодаря хорошей прочности и способности противостоять коррозии и эрозии от текущих турбулентных жидкостей, толщина стенок теплообменных аппаратов может быть снижена. Этим минимизируется теплопередача сопротивлением (и, следовательно, стоимость теплообменников). Состояние поверхностей способствует капельной конденсации водяных паров, тем самым повышая скорость конденсации в охладителе/конденсаторах по сравнению с другими металлами.

Возможность проектировать и работать с высокой скоростью потока или охлаждающей воды и/или турбулентностью дополнительно повышает общую эффективность теплопередачи. Все эти характеристики позволяют снизить габаритные размеры теплообменников и общие затраты на начальный срок службы.

Химические

Около 45% общего веса всех используемых металлов составляют материалы, дополнительно легированные алюминием и ванадием. Менее часто используют сплавы групп Ti-4A1-3Mo-1V, Ti-7A1-4Mo и Ti-8Mn. Другие химические составы не находят значительного промышленного применения. Ti-6Al-4V уникален тем, что в нем сочетаются достаточно высокие механические свойства с технологичностью производства. Поэтому выплавка и последующая формовка возможна на всех типах специализированных прокатных станов. Это позволяет превращать прокатные профили в сложные изделия, которые обеспечивают надежность и экономичное использование. Считается, что Ti-6Al-4V будет оставаться наиболее часто используемым титановым сплавом в течение многих лет и в будущем.

Маркировка титановых сплавов

ГОСТ на титановые сплавы (ГОСТ 19807-91) устанавливает следующие принципы маркировки:

- Первой буквой обозначения может быть В или О. В принята для материалов, разработанных ВИАМ – институтом авиационных материалов, который является разработчиком большинства марок титановых сплавов. О соответствует опытным материалам, выплавка которых производилась на металлургическом предприятии в Верхней Салде (Урал).

- Второй буквой маркировки является Т (титановый).

- Первая цифра в маркировке устанавливает либо суммарное процентное содержание необходимых примесей (для сплавов, начинающихся на О), либо количество титана, содержащегося в материале (для сплавов В).

- Вторая цифра маркировки означает суммарный процент легирующих элементов.

Материалы зарубежного производства маркируются так. Вначале указывается группа (Grade), к которой принадлежит сплав, таких групп 9. Далее приводится символ химического элемента и – без пробела – цифра о процентном наличии компонента.

Процесс производства

Основной процесс производства известный как процесс Кролла, заключается в обработке основной руды (рутила) газообразным хлором, в результате чего получают тетрахлорид титана. Затем его очищают и восстанавливают реакцией с магнием или натрием. Далее полуфабрикат подвергается процессу легирования и плавления.

Этот процесс является дорогостоящим, поэтому со временем была разработана технология изготовления данных материалов из металлического порошка. Используются алюминий и порошки диоксида титана вместе с другими материалами Стоимость такого метода намного меньше.

Области применения

Химическая промышленность является крупнейшим потребителем титана из-за его превосходной коррозионной стойкости, особенно в присутствии окисляющих веществ. Следующим по величине пользователем является аэрокосмическая промышленность, в первую очередь из-за возможностей, проявляющихся при повышенных и криогенных температурах. Кроме того, достигается также экономия веса. В связи с более широким использованием композитов, армированных полимерным графитовым волокном, для сплавов титана, используемых в аэрокосмической промышленности, важным фактором является также низкий коэффициент теплового расширения.

Нормализованная плотность обеспечивает данным материалам высокие баллистические свойства боеприпасов.

Сплавы Ti широко используются в медицине: для операций по восстановлению кости, включая полную замену бедра, тотальную артропластику коленного сустава, динамическую компрессионную пластику. Материалы обладают также высокой коррозионной стойкостью, относительно более низким модулем упругости и биосовместимостью, что минимизирует защиту от напряжений.

Особенности термообработки

Её целями являются:

- снятие остаточных напряжений, возникающих во время изготовления (отжиг);

- достижение оптимального сочетания пластичности, обрабатываемости и стабильности размеров, а также структурной стабильности (отжиг);

- старение – для увеличения прочности.

Для оптимизации свойств и получения других технологических преимуществ – вязкость разрушения, усталостной прочности, сопротивление ползучести при высоких температурах, устойчивости от коррозии – используются комбинации из вышеприведенных процессов.

Титановые сплавы: нюансы термообработки

Титан широко распространен на земле. После Al, Fe и Mg он занимает четвертое место из присутствующих металлов в земной коре и является девятым элементом по распространенности на Земле. Титановые сплавы (ТС) обладают уникальным спектром свойств, благодаря сочетанию высокой прочности и жесткости, ударной вязкости и аникоррозионности, что обеспечивает широкий спектр применения для работы в средах, как с низкими, так и высокими температурами, позволяя снизить вес аэрокосмических конструкций и узлов крупногабаритной техники.

Общая характеристика свойств титана и его сплавов

Атомный вес Ti составляет 47.88. Он является упруго жестким, около 115 ГПа модуля Юнга, прочным, легким, устойчивым к коррозионным процессам. Ti и титановые сплавы обладают пределом прочности на разрыв в диапазоне 210-1380 МПа, что приближается к пределу прочности, характерному для многих сложных сталей.

Он имеет чрезвычайно низкую плотность примерно 60.0% от плотности Fe. Его можно упрочнить путем легирования растворенным веществом. Ti немагнитен и обладает отличными теплообменными способностями. Одним из его важных свойств титановых сплавов — высокая Т плавления – 1725.0 C, то есть почти на 200 C больше, чем у стали, и на 1000 C – чем у Al.

Ti пассивирован, и, следовательно, его сплавы имеют высокую степень устойчивости к воздействию большинства минеральных кислот. Он нетоксичен и совместим с биологическими тканями и минералами. Превосходная коррозионная устойчивость и биосовместимость совместно с превосходной прочностью сделали их полезными для химической промышленности и биоматериалов. Ti не является хорошим проводником электротока. Если проводимость Cu принять за 100.0%, то у Ti будет только 3.1%, из этого следует, что он довольно хороший резистор.

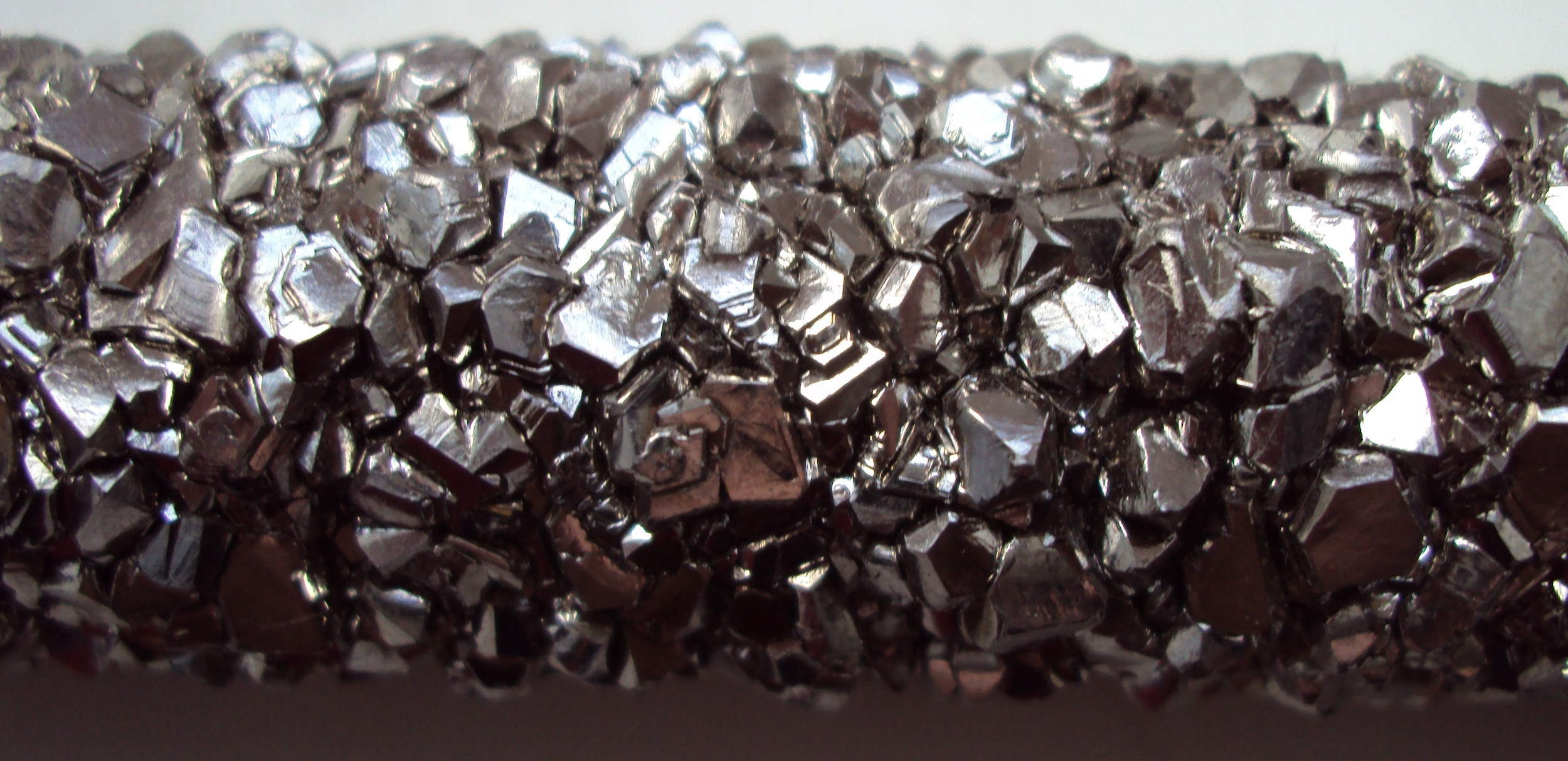

Слиток титана

Слиток титанаКлассификация групп

Сплавы Ti подразделяют на следующие группы:

- Высокопрочные конструкционные — твердые растворы, с оптимальным соотношением прочностных характеристик и пластичности.

- Жаропрочные титановые сплавы — твердые растворы с необходимым количеством присадок, обеспечивающих стойкость в зонах с высокими температурами при незначительном снижении пластичности.

- ТС на базе химического соединения, способных конкурировать со сплавами Ni в определенном интервале температур.

Высокопрочные конструкционные ТС

Высокопрочные сплавы – ВТ-14, ВТ-22, ВТ-23, ВТ-15 (1000.0-1500.0 МПа).

ВТ-22 – свариваемый ТС с высокими прочностными характеристиками и прокаливаемостью. Он нашел широкое применение при изготовлении отечественных самолетов: Ил-76/ 86/ 96, Ан-72/ 74/124/224/148, Як-42, МиГ-29 и других. Из данного ТС изготовляются крупногабаритные детали для внутреннего силового набора, узлов шасси и сварных узлов, например, траверс и балок тележек основных шасси.

ВТ- 22И, полученный высокотехнологичным методом изотермического деформирования в условиях сверхпластичности, может обеспечить выпуск тонкостенных деталей сложной конфигурации и гарантирует надежную сварку титановых сплавов. Высокий и стабильный уровень механических свойств достигается однородной мелкозернистой структурой, что снижает трудоемкость мехобработки деталей на 35–40%.

Трубы из титанового сплава для теплообменников

Трубы из титанового сплава для теплообменниковЖаропрочные Ti-сплавы

Жаропрочные титановые сплавы – ВТ3 1, ВТ8-1,ВТ-9, ВТ8М-1, ВТ-18, ВТ-25 (1000.0-1500.0МПа).

ВТ8-1, ВТ8М-1 — эти марки титановых сплавов отличаются жаропрочностью, стойкостью от трещин и стабильностью при Т 400-550С. Они имеют низкую чувствительность к местным напряжениям и используются для авиационных двигателей, имеющих большой ресурс работы.

Отечественный сплав ВТ-25 с прочностным показателем до 1150.0 МПа, значительно превосходит зарубежные аналоги, обладает самыми высокими свойствами при Т до 550.0С.

ВТ-18 обладает самыми прочными свойствами при Т до 600.0С – лучший среди отечественных сплавов, используемых в промышленности.

Химические сплавы

Интерметаллические (химические) титановые сплавы основаны на так называемой интерметаллической фазе. Технический интерес представляют TiAl, Ti3Al, Al3Ti и Ti2AlNb. Свойства интерметаллидов находятся между керамикой и металлами.

TiAl – жаропрочные титановые сплавы, демонстрируют превосходные свойства, такие как жаропрочность, стойкость к окислению и ползучести, низкую плотность и высокую усталостную прочность. При этом TiAl демонстрирует низкую пластичность. Это необходимо учитывать при проектировании компонентов, и это является основным препятствием для широкого использования во многих приложениях.ТС используется для выпуска поковки, заготовки, пластины и листы из TiAl. Также доступны сложные отливки, потому что он применяется для некоторых высокотемпературных компонентов практически чистой формы. TiAl представляет интерес для таких применений, как лопасти реактивного двигателя, колеса компрессора для турбонагнетателей, автомобильных клапанов и другие жаростойких компонентов. Для высокотемпературного применения, требующего небольшого веса, это хорошая альтернатива суперсплавам до 850 C.

Маркировка титановых сплавов

Существуют две кристаллографические формы титана, учитывающихся при маркировке:

- Альфа-титан, в котором атомы расположены в кристаллической решетке;

- бета-титан, в котором атомы расположены в кристаллической решетке с кубическим телом (BCC).

Чистый титан существует в форме альфа-фазы при температуре выше 883 C и в форме бета-фазы при температуре ниже 883 C.Температура аллотропического превращения альфа-титана в бета-титан называется температурой бета-трансуса.

Легирующие элементы в ТС могут стабилизировать либо альфа-фазу, либо бета-фазу сплава.Алюминий (Al), галлий (Ga), азот (N), кислород (O) стабилизируют альфа-фазу.

Молибден (Mo), ванадий (V), вольфрам (W), тантал (Ta), кремний (Si) стабилизируют вета-фазу.

Титановые сплавы подразделяются на четыре группы по фазовому составу:

- Коммерчески чистые и низколегированные ТС. Он состоит из зерен-фазы и дисперсных сфероидных частиц бета-фазы. Небольшие количества железа, присутствующие в сплавах, стабилизируют бета-фазу и обладает относительно низкой механической прочностью и хорошей коррозионной стойкостью.

- Титановые альфа сплавы состоят исключительно из альфа-фазы. Они содержат алюминий в качестве основного легирующего элемента, стабилизирующего альфа-фазу. Они имеют хорошую вязкость разрушения и сопротивление ползучести в сочетании с умеренной механической прочностью, которая сохраняется при повышенных температурах. Такие ТС легко свариваются, но их работоспособность в горячем состоянии оставляет желать лучшего.

- Титановые альфа-бета сплавы, содержат 4-6% стабилизаторов вета-фазы, поэтому они состоят из смеси обеих фаз. Сплавы альфа-вета подвергаются термообработке. Они имеют высокую механическую прочность и хорошую горячую форму. Сопротивление ползучести таких ТС ниже, чем у альфа-сплавов.

- Титановые бета-сплавы богаты вета-фазой. Они содержат значительное количество вета-фазных стабилизаторов, термически обрабатываемыедо очень высокой прочности и имеют хорошую форму в горячем состоянии. Пластичность и усталостная прочность этих ТС в условиях термообработки низкие.

Титановые сплавы обозначаются согласно их составам:

- Ti-5Al-2.5Sn идентифицирует титановый сплав, содержащий 5% алюминия и 2,5% олова.

- Ti-6Al-4V идентифицирует Ti-сплав, содержащий 6% алюминия и 4% ванадия.

Производство титана и его сплавов

Титан производится с использованием процесса Kroll. Основные стадии включают извлечение, очистку, производство губки, создание сплава, а также формование. В начале выплавки производитель получает титановые концентраты с рудников. Хотя рутил можно использовать в его естественной форме, ильменит обрабатывают для удаления железа, чтобы он содержал не менее 85% диоксида титана. Эти материалы помещаются в реактор с псевдоожиженным слоем вместе с газообразным хлором и углеродом. Материал нагревают до 900 C, и последующая химическая реакция приводит к образованию нечистого тетрахлорида титана (TiCl4) и оксида углерода. Далее различные нежелательные хлориды металлов, которые образуются, должны быть удалены.

Прореагировавший металл помещается в большие дистилляционные емкости и нагревается. На этом этапе примеси отделяются с помощью фракционной перегонки и осаждения. На этом этапе удаляются хлориды металлов, в том числе железо, ванадий, цирконий, кремний и магний.

Очищенный тетрахлорид титана переносится в виде жидкости в реакторную емкость из нержавеющей стали. Затем добавляют магний, и контейнер нагревают до температуры около 1100 C. Аргон закачивается в емкость для удаления воздуха и предотвращает загрязнение сплава кислородом или азотом. Магний реагирует с хлором с образованием жидкого хлорида магния. Это оставляет твердое титановое твердое вещество, так как температура плавления титана выше, чем в реакции.

Твердое титановое вещество удаляют из реактора путем бурения, а затем обрабатывают водой и соляной кислотой для удаления избытка магния. Полученное твердое вещество представляет собой пористый металл, называемый губкой. Чистая титановая губка может быть преобразована в пригодный для использования сплав с помощью дуговой печи с расходуемым электродом. В этот момент губка смешивается с различными добавками сплава. Точное соотношение материала губки к сплаву формулируется в лаборатории до производства. Затем эту массу прессуют в компакты и сваривают вместе, образуя губчатый электрод.

Губчатый электрод помещают в вакуумно-дуговую печь для плавления. В этом охлаждаемом водой медном контейнере электрическая дуга используется для плавления губчатого электрода с образованием слитка. Весь воздух в контейнере либо удаляется (образуя вакуум), либо атмосфера заполняется аргоном для предотвращения загрязнения.

После изготовления слитка его вынимают из печи и проверяют на наличие дефектов. Поверхность может быть кондиционирована по требованию заказчика. Затем слиток отправляется покупателю готовой продукции, где он может быть измельчен и изготовлен в различные продукты.

Производство титана

Производство титанаОбласть применения

Титановый сплав, который имеет высокую коррозионную стойкость, высокую удельную прочность и хорошую термостойкость, используется для различных частей космического корабля, включая наружную оболочку топливного бака и крылья. Сочетая легкий вес с высокой прочностью, титан помогает усилить планеры и повысить производительность реактивных двигателей. В случае космического челнока, титан используется для многих критических частей, включая наружные панели топливного бака и детали крыла.

В самолетах используется большое количество титанового сплава, потому что он легкий и чрезвычайно прочный при высоких температурах. ТС применяется для укрепления каркасной конструкции и способствует техническому прогрессу реактивных двигателей.

Титановые сплавы применение:

- Установки для сжиженного природного газа;

- установки опреснения морской воды;

- нефтеперерабатывающие заводы;

- атомные электростанции;

- автоцистерны для химических реагентов, потому что ТС легок, устойчив к коррозии, и чрезвычайно сильный;

- теплообменники, которые используются в экстремальных условиях высокой температуры и высокого давления;

- биомедицинские приложения.

Огромными преимуществами титана являются его высокое отношение прочности к весу и антикоррозионность. В сочетании с нетоксичным состоянием и способностью эффективно противостоять коррозии от биологических жидкостей титан стал базовым металлом для имплантата в области медицины, со сроком службы более 20 лет.

Еще одним преимуществом Ti для применения в медицинской отрасли является его неферромагнитное свойство, позволяющее безопасно обследовать больных с применением МРТ и ЯМР.

Титановый протез сустава

Титановый протез суставаНюансы термообработки титановых сплавов

В настоящее время из-за растущего спроса на титан и его сплавы с улучшенными физическими и химическими свойствами многие исследователи проявляют большой интерес к улучшению процессов обработки под воздействием температуры для получения новых видов сплавов.

ТС подвергаются термообработке для достижения следующего:

- Снятие напряжения, чтобы уменьшить остаточные явления, возникающие в процессе изготовления.

- Отжиг для достижения оптимального сочетания пластичности, обрабатываемости, стабильности размеров и структурной устойчивости.

- Обработка раствора и старение, для увеличения прочности.

Комбинации процессов используются для оптимизации свойств и получения других преимуществ, таких как:

- Вязкости разрушения;

- предела выносливости;

- высокой температуры ползучести;

- стойкости к преимущественному химическому воздействию;

- предотвращение искажения;

- подготовки ковки для последующих операций формования и изготовления.

Термическая обработка титановых сплавов ее типы:

- Снятие напряжения. С ТС снимается стресс, без отрицательного влияния на прочность или пластичность. Процесс ковки происходит при температуре от 595 до 705 C в течение до двух часов с последующим воздушным охлаждением. Это уменьшает нежелательные остаточные напряжения, которые могут возникнуть в процессе ковки.

- Отжиг, который обычноприменяется для ковки заготовок, не является полным отжигом и может оставить следы холодной или теплой обработки. Дуплексный и триплексный отжиг используются для улучшения сопротивления ползучести и вязкости разрушения.

- Обработка раствора и старение. Этот процесс состоит из нагрева сплава до определенной температуры, закалки с контролируемой скоростью в масле, воздухе или воде и старении. Выдержка состоит из повторного нагревания до температуры от 425 до 650 C в течение примерно двух часов. Этот процесс развивает более сильные стороны, чем другие.

Таким образом, Ti -сплавы обладают огромным потенциалом для выбора дизайнером «материала будущего» из-за его уникального сочетания металлургических свойств, таких как высокое отношение прочности к весу в диапазоне температур от минус до 540 C. В этом отношении его базовые сплавы превосходят все обычные конструкционные материалы, что позволяет применять их в самых важных процессах.

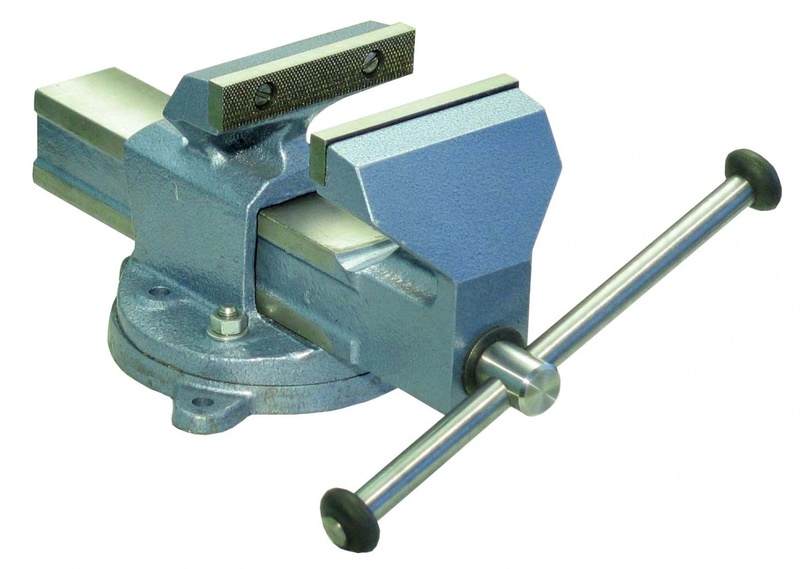

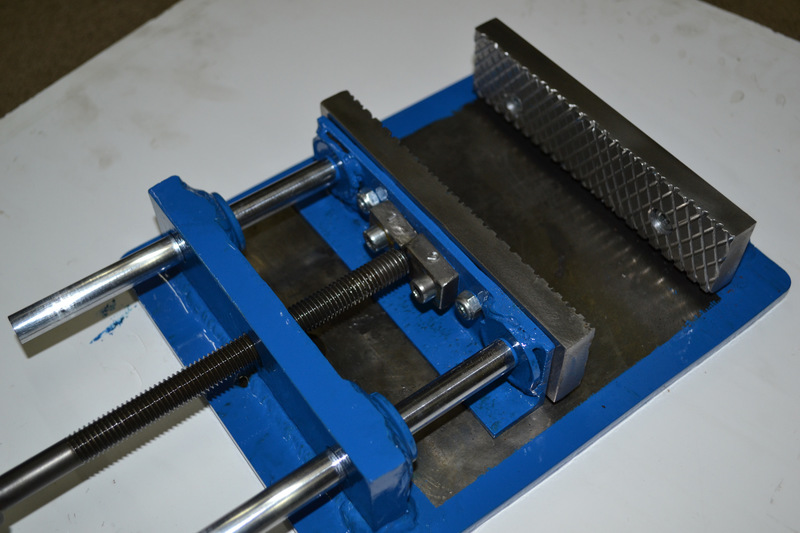

Тиски: виды и устройство, работа в домашних условиях

В доме сложно найти приспособление, которое пригодится больше, чем тисы слесарные. Их можно использовать не только в мастерской или гараже, в домашней обстановке без них тоже не обойтись. Тиски способны быстро превратить любую поверхность в мини-мастерскую и избежать обращения к профессионалам.

В доме сложно найти приспособление, которое пригодится больше, чем тисы слесарные. Их можно использовать не только в мастерской или гараже, в домашней обстановке без них тоже не обойтись. Тиски способны быстро превратить любую поверхность в мини-мастерскую и избежать обращения к профессионалам.Устройство, назначение и типы механизма

Прежде чем приступать к рассмотрению устройства тисков слесарных, стоит разобраться с их назначением. Они необходимы для того, чтобы зажать тот или иной предмет, зафиксировать какую-либо деталь механизма.

Тиски могут состоять из различных деталей, однако в их основе находится винтовая пара. Винт расположен в подвижной части, а гайка — в неподвижной, чем и обусловлена работа аппарата.

При выборе вида тисков лучше всего опираться на цель, для которой они необходимы. Важно помнить, что выбор подходящего приспособления зависит от следующих параметров:

- материала, из которого изготовлено устройство;

- размеров;

- силы прижима;

- страны-производителя.

Раньше самыми распространенными тисками считались чугунные, ведь их активно разрабатывали в советское время. Сейчас этому материалу стоит отдавать предпочтение только в том случае, если мастер не собирается гнуть стальные заготовки или конструкции. Чугун довольно хрупкий и совершенно не подойдет для вполнения этих действий, в этом случае лучше отдать предпочтение стальным тискам. При выборе типа инструмента следует прислушаться к следующим советам:

Раньше самыми распространенными тисками считались чугунные, ведь их активно разрабатывали в советское время. Сейчас этому материалу стоит отдавать предпочтение только в том случае, если мастер не собирается гнуть стальные заготовки или конструкции. Чугун довольно хрупкий и совершенно не подойдет для вполнения этих действий, в этом случае лучше отдать предпочтение стальным тискам. При выборе типа инструмента следует прислушаться к следующим советам:- Если предстоит изготавливать различные цилиндрические изделия, стоит обратить внимание на нестандартные разновидности тисков.

- Когда инструмент необходим исключительно для дома и с его помощью не нужно зажимать крупные детали, лучше выбрать небольшой компактный аппарат.

- Если у мастера нет верстака, но при этом ему не нужно выполнять операции, требующие применения грубой физической силы, ему идеально подойдут настольные тиски. Они закрепляются при помощи различных струбцин.

- При использовании крупных деталей можно с уверенностью выбирать тиски с предварительным раздвиганием губок. При выборе такого типа аппарата обработка не потребует особых усилий, поэтому станок будет удобным в использовании.

- В домашнем хозяйстве не помешает иметь мини-тиски. Они помогут при выполнении небольших ремонтных работ по дому. Также их можно использовать в качестве ручного инструмента, они незаменимы, когда нужно справиться с прикипевшей гайкой.

Важно уделить внимание шаровому шарниру, поскольку он отлично подходит для обработки деталей сложной конфигурации. К подобному типу относятся также тиски с креплением на присосках. Их можно закрепить на абсолютно ровной поверхности или стекле.

Некоторые типы имеют пневмопривод, который способен значительно облегчить процесс работы. Но такой тип устройства стоит рассматривать только при наличии производства, в остальных случаях он не понадобится.

При выборе инструмента следует отказаться от китайских чугунных конструкций, так как они быстро начинают крошиться и выходят из строя. Но если в продаже имеются тиски только китайского производства, тогда следует отдавать предпочтение стальным изделиям.

Распространенные виды

Следует рассмотреть наиболее распространенные виды конструкций, которые выпускаются в соответствии с ГОСТом. К ним относятся параллельные, стуловые, цепные тиски, а также станочный вид аппарата (машинные тиски):

Цепные тиски. Они предназначены для того, чтобы производить быстрый зажим конструкций, подойдут даже для сварки труб. Этот вид не занимает высоких позиций в рейтинге по той причине, что является достаточно дорогим. Производителями таких конструкций чаще всего выступают страны Европы и США.

Цепные тиски. Они предназначены для того, чтобы производить быстрый зажим конструкций, подойдут даже для сварки труб. Этот вид не занимает высоких позиций в рейтинге по той причине, что является достаточно дорогим. Производителями таких конструкций чаще всего выступают страны Европы и США.- Параллельные приспособления. Они могут быть как поворотными, так и неповоротными. Изготавливаются в основном из чугуна, а их детали — из стали. Могут использоваться для разных видов работ.

- Станочные. Предназначены для выполнения работ повышенной точности. Они могут фиксировать даже крупные металлические детали, их корпус способен выдерживать высокие механические нагрузки. Зачастую такие станки выполнены из материала, который обладает стойкостью к коррозии, поэтому они могут служить долго.

- Стуловые тиски. Сегодня они считаются устаревшими. Их изготавливают из стали. В процессе работы на их поверхности могут оставаться вмятины.

- Ручные. О них уже говорилось ранее, однако они также относятся к рейтингу наиболее популярных. Ручные тиски не нуждаются в креплении на какой-либо поверхности. Они могут быть как с губками, так и с рычагами. В зависимости от типа фиксации варьируется и функционирование аппарата.

- Столярные. Подходят исключительно для работы с деревянными или пластиковыми деталями, а потому не могут быть универсальными. Однако в них предусмотрены специальные накладки, благодаря которым на конструкции не остается никаких отметин.

Помимо указанных разновидностей тисков существуют и других виды, применение которых не так широко распространено. В малом производстве, например, используются крестовые тиски. Однако такой вид аппарата необходим не для того, чтобы зажимать какие-либо детали, а по большей мере для как основа вместо координатного стола. При помощи такого приспособления можно сделать коробку для цветного металла и небольших деталей, ширина которых не превышает 20 мм.

Для сверлильного станка

Тиски могут использоваться не только в общем производстве, но и непосредственно в комбинации со сверлильным станком. В этом случае они необходимы для того, чтобы проделывать более точные отверстия. Часто аппарат используют и для того, чтобы обеспечить максимальную безопасность работы.

Тиски могут использоваться не только в общем производстве, но и непосредственно в комбинации со сверлильным станком. В этом случае они необходимы для того, чтобы проделывать более точные отверстия. Часто аппарат используют и для того, чтобы обеспечить максимальную безопасность работы.Однако не все сверлильные станки имеют встроенные тиски, поскольку их наличие в аппарате хоть и в незначительной мере, но все же увеличивает его стоимость. Если мастер планирует работать исключительно с мягкими материалами, то тиски в сверлильном станке ему не понадобятся, поэтому можно смело экономить на них.

Особое внимание тискам стоит уделить в том случае, если необходимую деталь нужно поставить под определенным углом. Конечно, сделать это можно и зажимными приспособлениями, которые можно сделать своими руками, однако тиски смогут обеспечить максимальную точность.

Граверные приспособления

Граверные приспособления сегодня на просторах постсоветского пространства встретить сложно. Обычно они продаются только в б/у виде, однако их можно заказать в других странах. Важно понимать, что стоимость такого изделия не будет низкой, ведь здесь важна точность работы.

Граверные приспособления сегодня на просторах постсоветского пространства встретить сложно. Обычно они продаются только в б/у виде, однако их можно заказать в других странах. Важно понимать, что стоимость такого изделия не будет низкой, ведь здесь важна точность работы.Их использование ограничено, обычно они применяются в оружейной сфере. Такие тиски необходимы для того, чтобы наносить гравировку на ту или иную деталь. Благодаря универсальной конструкции они способны зажимать детали любого размера и наносить гравировку под любым углом.

Конструкция шрабкугелей

Шрабкугели широко используются в ювелирной индустрии и отличаются маленькими размерами. Они позволяют повернуть предмет в необходимое положение и зафиксировать его таким образом. Иногда аппарат имеет отверстия сверху, что позволяет фиксировать предметы неправильной формы.

Трубные тиски

Трубные тиски имеют узкую сферу использования и не могут входить в рейтинг наиболее популярных. Они отличаются тем, что их максимальный диаметр равен максимальному диаметру трубы. Из-за специфики работы конструкция крепится к верстаку исключительно болтами, ведь операции с трубами зачастую подразумевают, что к материалу будут прилагаться значительные усилия.

Трубные тиски имеют узкую сферу использования и не могут входить в рейтинг наиболее популярных. Они отличаются тем, что их максимальный диаметр равен максимальному диаметру трубы. Из-за специфики работы конструкция крепится к верстаку исключительно болтами, ведь операции с трубами зачастую подразумевают, что к материалу будут прилагаться значительные усилия.Внешне они напоминают стальную раму, по которой перемещается вертикальная губка. Применяются такие тиски в сантехнике или более крупных сферах, связанных с применением труб. Для других задач такой аппарат не годится.

Уход и применение

Чтобы максимально продлить срок использования тисков, необходимо тщательно ухаживать за ними. Рекомендуется смазывать детали машинным маслом. Для этого достаточно нанести его на тиски на ночь, а затем тщательно очищать их до тех пор, пока с них не сойдет вся ржавчина. После этого инструменту нужно дать возможность полностью просохнуть и только после этого вновь вводить в эксплуатацию.

Меры предосторожности

Не стоит превышать нагрузки, которые может выдержать устройство, в противном случае оно может быстро выйти из строя.

Не стоит превышать нагрузки, которые может выдержать устройство, в противном случае оно может быстро выйти из строя.Необходимо закреплять детали исключительно на ровных поверхностях (это важно в целях безопасности и для того, чтобы избежать появления изломов), а также не допускать резких перепадов объемов деталей. Не следует удлинять рукоятку детали, потому что это может привести к значительному увеличению нагрузки на устройство.

В некоторых случаях разрушение корпуса может происходить не только по причине повышения нагрузки, но также из-за плохого качества металла, из которого был изготовлен аппарат. В этом случае ремонт может происходить посредством сваривания основы и поврежденной детали в домашних условиях или в сервисном центре. В случаях остальных неисправностей рекомендуется обращаться к производителю в гарантийный срок или самостоятельно заменять детали на аналогичные.

Originally posted 2018-07-04 07:47:24.

Тиски. Виды и устройство. Работа и применение. Как выбрать

Тиски – это механическое устройство, с помощью которого обеспечивается надежная фиксация заготовок для их обработки. Они применяются в слесарном и столярном деле. Инструмент изготовляется из металла или дерева. Он бывает как компактным, так и массивным, что обусловлено его предназначением. С помощью тисков можно обеспечить жесткий временный крепеж для обработки деталей при пилении, сверлении или строгании.

Из чего состоят тиски

Конструкция тисков довольно простая. Самый распространенный механизм представляет собой две плоские губки с регулировочной ручкой, которая двигает зажимной винт. С его помощью губки расходятся и сжимаются. Размещая между ними заготовку, можно обеспечить ее надежную фиксацию. Одна губка механизма неподвижно закреплена к корпусу, а вторая скользит по направляющей, двигаемая винтом.

Сам фиксирующий механизм регулировки состоит из ходового винта, который проходит через всю конструкцию тисков. Вне зависимости от того из чего сделан корпус устройства, винт всегда металлический. На его конце имеется ручка для удобной регулировки без применения гаечного ключа. Губки тисков зачастую имеют мягкие накладки. Они могут быть из твердой резины или цветных металлов. Их применение позволяет снизить врезание в закрепляемую заготовку. В том случае, если устанавливается нежная деталь, она дополнительно оборачивается тканью или различными накладками, чтобы предотвратить деформацию. В первую очередь это касается мягкой породы древесины, а также пластика и заготовок, которые могут поцарапаться.

Основание тисков закрепляется к поверхности путем затягивания винтов или зажиманием струбцины. Некоторые разновидности мелких тисочков, которые обычно используются ювелирами, имеют магнитное крепление.

Для того чтобы воспользоваться тисками необходимо вращать рукоять винта против часовой стрелки чтобы расширить губки на достаточный зазор. После этого в него вставляется деталь, которую нужно зафиксировать. Далее винт вкручивается по часовой стрелке и надежно поджимает заготовку. Используя массивное устройство, следует учитывать, что сила его сжатия очень большая. В результате заготовка может деформироваться. В первую очередь это качается тонкостенных трубок, а также древесины.

Разновидности тисков

Тиски — это многофункциональный инструмент, который применяется в различных целях. В связи с этим его конструкция была модифицирована для выполнения определенных задач.

Тиски имеют несколько разновидностей:

- Слесарные.

- Станочные.

- Столярные.

- Ручные.

Каждая разновидность имеет свои преимущества и недостатки. Типы тисков разработаны специально для выполнения определенных задач, поэтому их использование в правильном направлении позволяет добиться максимального удобства применения.

Слесарные

Слесарный тип тисков представляет собой металлический инструмент, который не имеет деталей из мягких материалов. Он закрепляется на верстаке, столе или другой подставке. Данное устройство может фиксироваться как стационарно, так и проворачиваться, что позволяет работать под различными углами. Для слесарных моделей характерна ширина губок в диапазоне от 45 до 200 мм. В среднем они создают зазор для захвата деталей толщиной до 140 мм.

Для слесарных тисков характерна маленькая наковальня на корпусе, которую можно применять для подравнивания заготовок с помощью молотка. Данный инструмент имеет небольшой люфт при движении губок, но поскольку он применяется для выполнения грубой работы, то это не критично.

Если рассматривать преимущества слесарных тисков, то можно отметить их довольно надежную конструкцию с хорошей фиксацией. Они имеют сравнительно небольшие габариты, хотя бывают и довольно крупные устройства. Их корпус сделан из металла или чугуна, поэтому они стойкие к механическому воздействию. По зажатой в них заготовке можно бить молотком.

К недостаткам слесарных инструментов можно отнести наличие в них люфта, который постепенно увеличивается. Слабым местом такой конструкции являются стопорные шайбы, которые часто изнашиваются и нуждаются в замене. В связи с довольно небольшой шириной губок, провести фиксацию длинномерных деталей не всегда удобно. Если они очень тяжелые, то при обработке один конец заготовки может опускаться. Чтобы этого избежать периодически требуется поджимать винт. Большая площадь губок даже при таком же усилии обеспечила бы более надежную фиксацию, благодаря увеличенной силе трения, но в слесарных тисках нет таких моделей.

Станочные

Станочные тиски представляют собой инструмент высокой точности. Их губки не имеют люфта благодаря тому, что ход винта происходит по четко заданной траектории в одной оси с несколькими дополнительными точками фиксации. Такие устройства используются на производствах. Они обычно фиксируются на верстаках и прочих механизмах для обработки деталей. Зачастую они крепятся не намертво, как большинство слесарного инструмента, а могут поворачиваться, подставляя заготовку под нужным углом. Зачастую подставка имеет много осей механизма регулировки, что позволяет выворачивать заготовку под любым вертикальным и горизонтальным углом.

Станочный тип обладает высокой силой нажима, а также довольно широкими губками, поэтому с их помощью можно зажимать довольно тяжелые и длинные детали. Их корпус делается еще более прочным, чем у слесарных тисков, поэтому он лучше переносит механическое воздействие и удары молотком. К немаловажным преимуществам данных тисков можно отнести отсутствие люфта, что очень важно в том случае, если необходимо провести выравнивание заготовки для точного сверления.

Также такой инструмент имеет и недостатки. Их практически нет, за исключением того факта, что тиски сжимают действительно очень сильно, и если немного перестараться с затягиванием винта, то заготовка получает видимые дефекты со следом отпечатка губок. Не то чтобы это был действительно недостаток, но работать нужно аккуратно.

Ручные

Что касается ручных тисков, то они являются самыми компактными. Они предназначены для обработки мелких деталей, которые нужно всего лишь зафиксировать без прикрепления к столу. Деталь просто зажимаются в губках, а тиски удерживаются в руке. Зачастую конструкция данного механизма напоминает бельевую прищепку или плоскогубцы. Непосредственный поджим губок осуществляется закручивание гайки с барашком.

Тисочки данного типа обычно используют моделисты при строительстве мелких копий кораблей, автомобилей или самолетов. Также их применяют ювелиры. Данные модели очень компактные, и зачастую могут разместиться даже в кармане брюк. При этом не нужно путать ручные тиски с очень маленькими слесарными. Слесарные всегда фиксируется к какой-нибудь поверхности, а ручные в этом не нуждаются. Их просто удерживают в свободной руке в качестве рукоятки, которая зажимает маленькую деталь. При этом вторая рука осуществляет обработку напильником, шкуркой или прочим инструментом.

К преимуществам ручных тисков можно отнести их очень надежную конструкцию. Их можно легко разобрать, почистить и смазать, при этом уделив минимум времени. Они занимают очень мало пространства, а кроме этого в них практически нет люфта. Их рукоять покрывается сантопреном. Это обеспечивает надежное удержание в руке, исключая высказывание. Такое покрытие делает инструмент более теплым, что особенно важно, если приходится работать на холоде.

К недостаткам ручных тисков можно отнести очень маленький размер губок, которые не позволят обработать более крупные заготовки. Зачастую губы имеют маленькую рельефную проточку для того чтобы более надежно закреплять зажатую деталь. В результате на ней может остаться отпечаток. Это довольно распространенная проблема, поскольку ручные модели в основном применяют для обработки мягких цветных и драгоценных металлов.

Столярные

Столярный тип тисков предназначен специально для закрепления деревянных заготовок для их обработки. Его особенность заключается в широких губках, для увеличения площади прижима, что обеспечивает минимальную деформацию на поверхности закрепленных деталей. Столярные модели часто делаются из твердых сортов дерева. В первую очередь этот дуб, бук и ясень. Они фиксируются винтами к столу, или являются непосредственно его частью. Зачастую столярный стол в заводской комплектации имеет встроенные тиски.

Главным преимуществом столярных тисков является их возможность работы с довольно мягкими материалами. Их губки для фиксации имеют большую площадь и являются гладкими, поэтому не оставляют отпечатков. Ширина хода зажима довольно большая, что позволяет фиксировать даже широкие доски.

К недостаткам таких тисков можно отнести то, что они совершенно непригодны для фиксации действительно жестких деталей. Если в них зажимать металл, то губки будут повреждены.

На что обратить внимание при покупке

При выборе тисков любого типа, следует в первую очередь обратить внимание на наличие люфтов. Если он присутствует у нового инструмента, то его не стоит брать, поскольку со временем это превратится в большую проблему. Подбирая оптимальную модель, следует отталкиваться от того, какие заготовки нужно будет зажимать в будущем. Это нужно для того, чтобы выбрать оптимальную ширину захвата. Стоит обратить внимание и на способ крепления накладок на губки. Они могут быть зафиксированы с помощью заклепок или винтов. Первый вариант является более надежным, но не позволяет с удобством менять накладки.

Подробно о том, что нужно проверять на слесарных тисках

Отправим материал на почту

- Использование тисков

- Используемые материалы

- Размеры и вес инструмента

- Степень сжатия

- Разновидности инструментов

- Винтовые модели

- Быстрозажимные тиски

- Быстроразъёмные

- Эксцентриковые тиски

- Пневматические модели

- Гидравлические тиски

- Назначение инструмента

- Как выбрать

- Заключение

При выполнении различных работ часто возникает необходимость закрепить деталь для обработки. После этого можно осуществлять разнообразные операции: сверление, резание, шлифовку или другие. Наличие тисков требуется для ведения многих видов работ. Чтобы выбрать наиболее подходящие, нужно понимать, как устроены тиски и какие их разновидности существуют.

Использование тисков

Этот инструмент применяют в тех случаях, когда необходимо надёжно зафиксировать деталь для обработки. При этом у мастера руки остаются свободными.

Посмотрев этот видеоролик можно больше узнать об устройстве тисков и их разновидностях:

Видео описание

Слесарные тиски. Разбираем. Осматриваем. Сравниваем.

Устройство использует две стальных губки и фиксирующий механизм, с помощью которого меняют расстояние между ними или производят фиксацию. Обычно одна из двух деталей неподвижно присоединена к корпусу, а другая перемещается для того, чтобы закрепление было надёжным. Устройство тисков для слесарных работ предусматривает наличие следующих узлов:

- Станина является массивной неподвижной опорой. Она придаёт устойчивость тискам. В большинстве случаев её изготавливают из чугуна, но встречаются конструкции из стали или из дюралюминия.

- Губки, одна из которых неподвижно зафиксирована, а другая перемещается вдоль винтового крепления. Их чаще делают из чугуна, но также встречаются те, где для изготовления применялся высокопрочный пластик. Часть, которая соприкасается с деталью, имеет рифлёную поверхность. Это необходимо для того, чтобы увеличить силу сцепления.

- Ходовой винт проходит сквозь губки тисков. По нему перемещается подвижная часть. Движением управляют с помощью ручки, расположенной с внешней стороны инструмента. Этот винт делают из высокопрочной стали.

Для освобождения места для детали винт вращают против часовой стрелки. Чтобы прижать, его до отказа закручивают, поворачивая в другом направлении. Подвижная часть находится с противоположной стороны от винта. Для того, чтобы сделать инструмент более функциональным, на нём располагают небольшую наковальню.

Здесь описано устройство большинства инструментов, однако существуют также другие варианты. В некоторых случаях вместо винта для прижима может использоваться гидравлика. В различных моделях для более надёжной фиксации применяют две пары щёчек. Существуют инструменты, где подвижную губку можно выставить с другой стороны от неподвижной. Такие модели называют реверсивными.

Используемые материалы

Для изготовления инструмента могут быть использованы различные материалы:

- Самым популярным является чугун. Он обеспечивает прочность и долговечность тисков. Такие устройства характеризуются большим весом и громоздкостью.

- В последнее время тиски всё чаще изготавливают из стали. Более дорогие и качественные — из высокопрочной, остальные — из обычных сортов.

- Использование дюралюминия делает инструмент более лёгким, но он проигрывает по прочностным характеристикам. Применение этих материалов в специальных областях — в ювелирном деле, при ремонте электронных приборов.

- Изредка можно встретить устройства, материалом для изготовления которых послужило дерево. Обычно такие инструменты находят своё применение в столярных мастерских. Важным преимуществом таких тисков является то, что при их использовании не происходит деформации деталей. Однако винт, который здесь имеется, чаще делают из металла, хотя в некоторых случаях и он может быть изготовлен из дерева.

Иногда поверхность щёчек делают из других материалов. Для этой цели могут, например, использоваться цветные металлы, резина. Накладки бывают сделаны съёмными, что позволяет их менять по мере износа.

Размеры и вес инструмента

Тиски широко применяются при обработке различных видов деталей. В зависимости от их формы и величины, нужно выбирать тиски. Чаще всего используются следующие разновидности инструментов:

- Малые тиски весят 8 кг. Их размеры составляют 29 и 14 см. Ход губок равен 8 см, их высота — 5 см.

- Вес инструмента среднего размера равен 14 кг. Его длина составляет 29,2 см, а высота — 18 см. Губки имеют ширину 7, а величину хода — 12,5 см.

- Размеры больших тисков равны 45,8 и 22 см, а вес — достигает 27 кг. Длина свободного хода губок равна 16, а высота — 9 см.

Существуют также инструменты, характеристики которых значительно отличаются от представленных здесь.

Степень сжатия

Этот параметр является одним из наиболее важных при выборе инструмента мастеров. Он обеспечивает надёжность фиксации, и невозможность сдвинуть деталь во время обработки. Чем с более массивными изделиями предстоит работать, тем важнее эта характеристика устройства тисков.

Если инструмент не обеспечит достаточную силу фиксации, то в процессе работы деталь может случайно сдвинуться, что повлечёт снижение качества выполнения соответствующей операции.

Разновидности инструментов

Существуют различные типы тисков, которые предназначены для решения разнообразных задач. В конструкциях имеются особенности, которые нужно учитывать при выборе.

Винтовые модели

Они используют прижимной винт который проходит через всю толщину инструмента. Он полностью покрыт резьбой, которая имеет трапециевидное сечение. Фиксация происходит при помощи винта, расположенного с внешней стороны инструмента. Прижим осуществляется при его вращении по часовой стрелке.

Быстрозажимные тиски

В отличие от винтовых моделей подвижная губка не посажена жёстко на винт. Она может немного смещаться в поперечном направлении по желанию мастера. Эта деталь подпружинена и обычно надёжно прижимается винтом. При сдвиге она может свободно перемещаться вдоль винта.

Таким образом удобно перемещать подвижную губку на сравнительно большое расстояние. Это свойство будет полезна, если нужно быстро открыть тиски, чтобы поместить туда относительно объёмную деталь.

Быстроразъёмные

В таком инструменте подвижная губка легко перемещается вдоль оси. При этом зажим осуществляется при помощи специальных рычажков. Преимуществом такой конструкции является возможность быстрой подготовки к работе.

Эксцентриковые тиски

Они представляют собой поворотный механизм, прижатие которого регулируется при помощи выведенной рукоятки. Когда происходит фиксация детали, осуществляется надёжный прижим.

Пневматические модели

По устройству они напоминают инструмент стандартной конструкции. Дополнительно с противоположной от винта стороны прикреплено пневматическое силовое устройство. Давление воздуха обеспечивает нужную силу зажима, достигая её в течение 2-3 секунд.

Гидравлические тиски

К ним подведён гидравлический механизм, который может быть встроенным или подключаемым. Такие тиски обычно применяются на производственных предприятиях. Применение гидравлики экономит силы мастера и позволяет ускорить выполнение работы.

Назначение инструмента

В связи с большим разнообразием деталей, нужно учитывать, что для них будет удобно использовать различные виды инструмента. Устройство слесарных тисков является стандартным. Их иногда дополнительно оснащают маленькой наковальней или трубогибом.

Для небольших деталей применяют миниатюрный вариант. Такие тиски удобны для домашнего использования или там, где можно работать с малоразмерными деталями, например, при ремонте радиоэлектронного оборудования. Такие тиски являются переносными. В них не применяются съёмные щёчки. Поэтому при работе между деталью и прижимающей поверхностью мастер помещает прокладки из резины или пластика.

В этом видео рассказано о лучших моделях столярных тисков:

Видео описание

ТОП—5. Лучшие слесарные тиски.

Станочные тиски фактически являются частью того или иного станка. Обычно для их крепления в конструкции предназначены специальные выступы. Благодаря им можно регулировать положение закреплённой детали по отношению к рабочему элементу станка. Этот инструмент обычно изготавливают из стали.

Ручные тиски — две пластины, скреплённые между собой с одной стороны металлической перемычкой. Детали зажимают при помощи специального винта. В процессе работы тиски с деталью держат в руке.