Принцип работы шгн

Принцип действия ШГН

ШГН предназначены для откачивания из скважин жидкостей с температурой не более 130 градусов, обводненностью не более 99% по объему, вязкостью до 0,3 Па*с, содержанием механических примесей до 350 мг/л, свободного газа на приеме не более 25%.

Штанговый насос состоит из цельного неподвижного цилиндра, подвижного плунжера, всасывающего и нагнетательных клапанов, замка (для вставных насосов), присоединительных и установочных деталей.

В скважину на колонне подъемных труб спускают плунжерный насос, состоящий из цилиндрического корпуса 1 (цилиндра), внутри которого имеется пустотелый поршень 2 (плунжер). В верхней части плунжера установлен нагнетательный клапан 3. В нижней части неподвижного цилиндра устанавливается всасывающий клапан 4. Плунжер подвешен на колонне насосных штанг 5, которые передают ему возвратно- поступательное движение от специального механизма (станка-качалки), установленного на поверхности.

При ходе плунжера вверх жидкость из скважины поступает через всасывающий (приемный) клапан в цилиндр насоса, так как под плунжером создается давление намного меньше чем в скважине. При ходе плунжера вниз всасывающий клапан закрывается под действием давления жидкости под плунжером и объем жидкости из цилиндра через полый канал плунжера и открытый нагнетательный клапан, открытие которого происходит от давления жидкости, находящейся под плунжером и полом канале плунжера, поступает в подъемные трубы.

В процессе непрерывной работы насоса жидкость заполняет объем подъемных труб, а затем направляется на поверхность.

Наиболее широко распространены насосы двух видов: вставные и невставные (трубные).

Штанговые насосы используются для подачи жидкости из глубоких скважин. Чаще всего штанговый насос используют при добычи нефти.

В поршень штангового насоса установлен обратный клапан, пропускающий жидкость в одном направлении.

Запорным элементом представленного клапана является шарик.

При движении поршня вниз шарик перемещается вверх, клапан открывается, пропуская жидкость через поршень.

При движении поршня вверх шарик прижимается к седлу, клапан под действием давления столба жидкости закрывается.

Типы штанговых насосов

Существует два основных типа штанговых насосов:

- вставные

- трубные (невставные)

Трубный штанговый насос

Плунжер насоса перемещается в гильзе, которая присоединена к колонне труб. Гильза устанавливается в скважину вместе с трубами, ля того, извлечь ее можно только вместе с трубами.

В плунжере расположен обратный клапан 1. Еще один клапан 2 крепится к нижней части гильзы.

При движении плунжера вниз клапан 1 открывается, пропуская жидкость из скважины в полость над плунжером, клапан 2 в этот момент закрыт.

При перемещении плунжера вверх, клапан 1 закрывается, плунжер вытесняет жидкость вверх по скважине. Клапан 2 в этот момент открыт, жидкость из пласта заполняет полость в скважине.

Вставной штанговый насос

Плунжер и гильзу вставного штангового насоса помещают в уже установленную колонну труб.

При движении плунжера вниз клапан 1 открывается, пропуская через себя жидкость, клапан 2 – закрыт.

При перемещении плунжера вверх клапан 1 закрывается на позволяя жидкости перетекать обратно, жидкость поднимается по скважине вверх. Клапан 2 в этот момент открыт, жидкость из пласта поступает под плунжер.

Достоинства и недостатки трубных и вставных насосов

Эти насосы позволяют поднимать жидкость с больших глубин из скважин. Они обладают всеми свойствами, характерными для объемных машин, жесткостью характеристик, независимостью подачи от давления, относительно небольшими величинами подачи.

Гиильза и плунжер вставного штангового насоса размещаются внутри колонны скважины и их можно извлечь без демонтажа колоны труб, что снижает длительность и сложность ремонтных работ. Из-за этой конструктивной особенности диаметр плунжера вставного насоса будет меньше диаметра плунжера трубного штангового насоса при одних и тех же размерах скважины.

После того, как скважина пробурена и вскрыт продуктивный пласт, нефть необходимо поднять на поверхность.

Эксплуатация нефтяных скважин ведется тремя способами:

Фонтанным – подъем нефти осуществляется за счет пластовой энергии. Фонтанирование может быть как естественное – за счет давления в пласте, так и искусственное – за счет закачки газа или жидкости в скважину.

Газлифтным – логическим продолжением фонтанной эксплуатации является газлифтная эксплуатация, при которой недостающее количество газа для подъема жидкости закачивают в скважину с поверхности.

Механизированным – с помощью глубинных насосов. Она применяется в тех случаях, когда давление в нефтяном коллекторе низкое и нельзя осуществить оптимальный отбор из скважины за счет природной энергии.

Установка штангового глубинного насоса (УШГН)

Самые распространенные и узнаваемые установки -так называемые “качалки”.

Прообразом современного станка-качалки является насос, изобретенный в 1712 году Томасом Ньюкоменом. Он создал аппарат для выкачивания воды из угольных шахт. Принцип действия был примерно такой:

Современные насосы стали технологичнее – пар заменило электричество, а принцип действия стал основан на преобразовании вращательного движения в поступательное. По сути, станок-качалка представляет собой привод штангового насоса, который находится на дне скважины.

Это устройство по принципу действия очень похоже на ручной насос велосипеда, преобразущий возвратно-поступательные движения в поток воздуха.

Нефтяной насос возвратно-поступательные движения от станка-качалки преобразует в поток жидкости, которая по насосно-компрессорным трубам (НКТ) поступает на поверхность.

Штанговый скважинный насос состоит из длинного (2 – 4 м) цилиндра.

На нижнем конце цилиндра укреплен неподвижный всасывающий клапан, открывающийся при ходе вверх.

В нем перемещается поршень-плунжер, выполненный в виде длинной (1 – 1,5 м) гладко обработанной трубы, имеющей нагнетательный клапан, открывающийся вверх.

Плунжер подвешивается на штангах. При движении плунжера вверх жидкость через всасывающий клапан под воздействием давления на приеме насоса заполняет внутреннюю полость цилиндра.

При ходе плунжера вниз всасывающий клапан закрывается, жидкость под плунжером сжимается и открывает нагнетательный клапан.

Таким образом, плунжер с открытым клапаном погружается в жидкость. При очередном ходе вверх нагнетательный клапан под давлением жидкости, находящейся над плунжером, закрывается.

Накапливающаяся над плунжером жидкость достигает устья скважины и через тройник поступает в нефтесборную сеть.

Недостатки:

значительная масса привода,

необходимость в массивном фундаменте,

невозможность работы в наклонно-направленных и горизонтальных скважинах,

значительный период монтажа станка-качалки при обустройстве скважины и ее ремонте,

невозможность использования в морских скважинах.

Часть этих недостатков решена в установках с цепным приводом (на фото справа).

Установки с цепным приводом работают так же, как и качалки, но они более экономичны, требуя меньше металла и обеспечивая более плавный ход штока, что влияет на надёжность.

Коротко об отличиях и преимуществах можно посмотреть в видео:

Принцип действия и маркировка штанговой насосной установки

Штанговая скважинная насосная установка включает:

а) наземное оборудование — станок-качалка (СК), оборудование устья, блок управления;

б) подземное оборудование — насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

Рис. 1. Штанговая скважинная насосная установка:

1 – фундамент; 2 – рама; 3 – электродвигатель; 4 – цилиндр; 5 – кривошип; б – груз; 7 – шатун; 8 – груз; 9 – стойка; 10 – балансир; 11 – механизм фиксации головки балансира; 12 – головка балансира; 13 – канатная подвеска; 14 – полированная штанга;

15 – оборудование устья скважины; 16 – обсадная колонна; 17 – насосно- компрессорные трубы; 18 – колонна штанг; 19 – глубинный насос; 20 – газовый якорь; 21 – уплотнение полированной штанги; 22 – муфта трубная; 23 – муфта штанговая; 24 – цилиндр глубинного насоса; 25 – плунжер насоса; 26 – нагнетательный клапан; 27 – всасывающий клапан.

В скважину на колонне НКТ под уровень жидкости спускают цилиндр насоса. Затем на насосных штангах внутрь НКТ спускают поршень (плунжер), который устанавливают в цилиндр насоса. Плунжер имеет один или два клапана, открывающихся только вверх, называемых выкидными. Верхний конец штанг крепится к головке балансира станка-качалки. Для направления жидкости из НКТ в нефтепровод и предотвращения ее разлива на устье скважины устанавливают тройник и выше него сальник, через который пропускают сальниковый шток.

Верхняя штанга, называемая полированным штоком, пропускается через сальник и соединяется с головкой балансира станка-качалки с помощью канатной подвески и траверсы.

Плунжерный насос приводится в действие от станка-качалки, где вращательное движение, получаемое от двигателя при помощи редуктора, кривошипно-шатунного механизма и балансира, преобразуется в возвратно-поступательное движение, передаваемое плунжеру штангового насоса через колонну штанг.

При ходе плунжера вверх под ним снижается давление, и жидкость из межтрубного пространства через открытый всасывающий клапан поступает в цилиндр насоса.

При ходе плунжера вниз всасывающий клапан закрывается, а нагнетательный клапан открывается, и жидкость из цилиндра переходит в подъёмные трубы. При непрерывной работе насоса уровень жидкости в НКТ повышается, жидкость доходит до устья скважины и через тройник переливается в выкидную линию.

Приводы ПО «Уралтрансмаш»

Условное обозначение приводов на примере ПШГНТ4-1,5-1400:

ПШГН – привод штанговых глубинных насосов;

Т – редуктор установлен на тумбе;

4 – максимальная нагрузка на устьевом штоке 4 тонны;

1,5 – наибольшая длина хода устьевого штока 1,5 м;

1400 – наибольший допустимый крутящий момент на ведомом валу редуктора;

Штанговый глубинный насос: принцип работы и методы диагностики

ШГН в простейшем виде состоит из плунжера, движущегося вверх – вниз по хорошо подогнанному цилиндру. Плунжер снабжен обратным клапаном, который позволяет жидкости течь вверх, но не вниз. Обратный клапан, называемый также нагнетательным, в современных насосах обычно представляет собой клапан типа шар-седло. Второй клапан, всасывающий, – это шаровой клапан, расположенный внизу цилиндра, и, подобно обратному клапану, позволяет жидкости течь вверх, но не вниз. Вначале плунжер находится в стационарном состоянии в нижней точке хода. В этот момент и всасывающий, и нагнетательный клапаны закрыты. Столб жидкости в НКТ создает гидростатическое давление над всасывающим клапаном. Нагрузкой на сальниковый шток (верхний шток из колонны насосных штанг) является только вес колонны насосных штанг. При движении плунжера вверх обратный клапан остается закрытым и колонна насосных штанг принимает на себя вес жидкости в НКТ – вес колонны насосных штанг и вес столба жидкости. При минимальной утечке между плунжером и насосным цилиндром давление между нагнетательным и всасывающим клапанами уменьшается, так что всасывающий клапан открывается, и жидкость из ствола скважины поступает в цилиндр насоса [6].

В верхней точке рабочего хода плунжер останавливается, и оба клапана снова закрываются, при этом вес жидкости снова приходится на плунжер и нагнетательный клапан. Предположим, что теперь цилиндр насоса заполнился жидкостью и жидкость несжимаема. При начале движения плунжер вниз выкидной клапан откроется. Вес столба жидкости в насосно-компрессорной колонне перенесется на всасывающий клапан и рабочую колонну, а нагрузка на сальниковый шток и насосный узел опять будет состоять только из веса штанг.

Дальнейшее движение плунжера вниз заставит жидкость перетечь из цилиндра в плунжер через обратный клапан. Возвращение плунжера в нижнюю точку рабочего хода закончит цикл (рисунок 1.8).

При автоматизации работы скважинных штанговых глубинных насосов применяются методы ваттметрирования, барографирования и динамометрирования. Первый метод позволяет контролировать, главным образом, работу наземного оборудования, второй и третий – глубинного.

Барографирование позволяет определить давление во всасывающем клапане и на выкиде насоса, перепад давления в клапанах, характер утечек и т.д. Давление регистрируется глубинным манометром, спускаемым на проволоке через затрубное пространство. Метод барографирования достаточно сложен и трудоемок и не может быть применен для оперативного контроля за работой насосных установок.

1 – нагнетательный клапан; 2 – всасывающий клапан

Рисунок 1.8 – Принцип работы штангового глубинного насоса

К достоинствам ваттметрирования необходимо отнести такие факторы, как простота измерения (требуется установка только измерительных трансформаторов тока и напряжения на фазах двигателя) и возможность вести учет потребляемой приводом электроэнергии (станции управления могут быть интегрированы в системы коммерческого и технического учета электроэнергии – АСКУЭ и АСТУЭ) [7, 8].

Ваттметрограмма представляет собой кривую потребляемой мощности электродвигателя станка-качалки. По ваттметрограмме прежде всего выявляется такой важный показатель, как несбалансированность СКН (рисунок 1.9).

Ваттметрирование позволяет получить информацию о работе наземного оборудования, в то время как наиболее важно иметь представление о состоянии и режиме работы глубинного насоса и колонны штанг и труб. Решить данную задачу помогает метод динамометрирования, результатом которого является график зависимости усилия в точке подвеса штанг от перемещения этой точки, называемый устьевая динамограмма.

а) сбалансированный станок-качалка

б) несбалансированный станок-качалка

Рисунок 1.9 – Ваттметрограммы СК

На практике применяются следующие понятия: теоретическая, практическая (замеренная, реальная) динамограмма (рисунок 1.10). Простейшая теоретическая динамограмма нормальной работы насоса имеет форму параллелограмма (рисунок 1.10, линия 1). Она строится для условия, когда насос исправен и герметичен, цилиндр заполнен несжимаемой жидкостью, погружение насоса под динамический уровень равно нулю, в насосной установке не возникают динамические нагрузки, коэффициент заполнения насоса равен единице.

Практическая устьевая динамограмма отражает реальное изменение нагрузки на полированный шток за полный цикл качания.

Реальный график отличается от теоретического, в основном, из-за влияния сил инерции и колебательных процессов в колонне штанг (рисунок 1.10, линия 2). Вследствие влияния силы инерции динамограмма оказывается повернутой на некоторый угол по часовой стрелке, а продольные колебания в колонне штанг вызывают волнообразные изменения нагрузки на устьевой шток.

1 – теоретическая; 2 – практическая

Рисунок 0. 10 – Графики устьевых динамограмм

Размеры и форма реальной динамограммы определяются длиной хода полированного штока и действующих на него усилий, которые, в свою очередь, зависят от глубины спуска и диаметра насоса, частоты качаний и от характера нарушений в подземном оборудовании или гидростатической нагрузки на плунжер.

Можно сформулировать следующие характерные признаки практической динамограммы, которые в сумме дают право на заключение о нормальной работе насоса:

– линии восприятия (рисунок 1.10, линия АB) и снятия (рисунок 1.10, линия CD) нагрузки практически могут быть приняты за прямые;

– линии восприятия и снятия нагрузки у практической динамограммы параллельны соответствующим линиям теоретической динамограммы, и, следовательно, параллельны друг другу;

– левый нижний и правый верхний углы динамограммы острые.

Вывод: с помощью динамометрирования, которое является самым простым, доступным, а, следовательно, и самым распространенным методом промыслового исследования и оперативного контроля за работой СШНУ, решаются следующие задачи:

1) определяются отдельные параметры пласта и скважин, и проверяется режим работы насосной установки: подача насоса, коэффициент продуктивности, коэффициенты наполнения и подачи насоса, давление на приеме насоса, величина деформации труб и штанг;

2) проверяется исправность работы ШГН и выявляются механические неисправности отдельных узлов подземного оборудования: негерметичность всасывающего и нагнетательного клапанов насоса, прихват плунжера, обрыв штанг, неправильность монтажа насоса, негерметичность труб и т.д.

Штанговые глубинные насосы (ШГН). Насосы вставные. Конструкции, области применения, коэффициент подачи насоса

Штанговые глубинные насосы (ШГН) – это насосы, погружаемые значительно ниже уровня жидкости, которую планируется перекачать. Глубина погружения в скважину позволяет обеспечить не только стабильный подъём нефти с большой глубины, но и отличное охлаждение самого насоса. Также подобные насосы позволяют поднимать нефть с высоким процентным содержанием газа.

Штанговые насосы отличаются тем, что привод в них осуществляется за счёт независимого двигателя, находящегося на поверхности жидкости, при помощи механической связи, собственно, штанги. Если используется гидродвигатель, то источником энергии является та же перекачиваемая жидкость, подаваемая в насос под высоким давлением. Независимый двигатель в этом случае устанавливается на поверхности. Штанговые скважинные насосы объёмного типа применяются для поднятия нефти из скважин.

ШГН предназначены для откачивания из скважин жидкостей с температурой не более 130 градусов, обводненностью не более 99% по объему, вязкостью до 0,3 Па*с, содержанием механических примесей до 350мг/л, свободного газа на приеме не более 25%.

Штанговый насос состоит из цельного неподвижного цилиндра, подвижного плунжера, всасывающего и нагнетательных клапанов, замка (для вставных насосов), присоединительных и установочных деталей.

В скважину на колонне подъемных труб спускают плунжерный насос, состоящий из цилиндрического корпуса 1 (цилиндра), внутри которого имеется пустотелый поршень 2 (плунжер). В верхней части плунжера установлен нагнетательный клапан 3. В нижней части неподвижного цилиндра устанавливается всасывающий клапан 4. Плунжер подвешен на колонне насосных штанг 5, которые передают ему возвратно- поступательное движение от специального механизма (станка-качалки), установленного на поверхности.

Добыча нефти при помощи штанговых насосов – самый распространенный способ искусственного подъема нефти, что объясняется их простотой, эффективностью и надежностью. Как минимум две трети фонда действующих добывающих скважин эксплуатируются установками ШГН.

Перед другими механизированными способами добычи нефти УШГН имеют следующие преимущества:

- · обладают высоким коэффициентом полезного действия;

- · проведение ремонта возможно непосредственно на промыслах;

- · для первичных двигателей могут быть использованы различные приводы;

- · установки ШГН могут применяться в осложненных условиях эксплуатации – в пескопроявляющих скважинах, при наличии в добываемой нефти парафина, при высоком газовом факторе, при откачке коррозионной жидкости.

Глубинный штанговый насос в простейшем виде состоит из плунжера, движущегося вверх-вниз по хорошо подогнанному цилиндру. Плунжер снабжен обратным клапаном, который позволяет жидкости течь вверх, но не вниз. Обратный клапан, называемый также выкидным, в современных насосах обычно представляет собой клапан типа шар-седло. Второй клапан, всасывающий, – это шаровой клапан, расположенный внизу цилиндра также позволяет жидкости течь вверх, но не вниз.

Рис. 5 Вставной скважинный насос

Такие насосы опускают в скважину в собранном виде (цилиндр вместе с плунжером) на насосных штангах и извлекают на поверхность также в собранном виде путем подъема этих штанг. Насос устанавливают и закрепляют при помощи специального замкового приспособления, заранее смонтированного в спускаемых в скважину насосных трубах. В результате для смены вставного насоса (при необходимости замены отдельных узлов или насоса в целом) достаточно поднять на поверхность только насосные штанги, насосные же трубы остаются постоянно в скважине. Таким образом, смена вставного насоса требует значительно меньше времени, чем невставного. Эти преимущества вставного насоса имеют особое значение при эксплуатации глубоких скважин, в которых на спускоподъемные операции при подземном ремонте, затрачивается много времени.

Насос скважинный вставной НСВ1 (рис. 5) состоит из трех основных узлов: цилиндра, плунжера 6 и замковой опоры 4. Цилиндр насоса 5 на нижнем конце имеет закрепленный наглухо всасывающий клапан, а на верхнем конце конус 3, который служит опорой насоса.

Плунжер 6 подвешивается к колонне штанг при помощи штока 1, конец которого выступает из насоса и имеет соответствующую резьбу для соединения со штангами. С целью уменьшения объема вредного пространства нагнетательный клапан установлен на нижнем конце плунжера. Насос в скважине устанавливается на замковой опоре 4, предварительно спущенной на насосных трубах 2, на нижнем конце которых смонтирована направляющая труба 7. Спущенный и укрепленный в замковой опоре вставной насос работает, как обычный трубный насос.

Цилиндры трубных насосов собираются из чугунных втулок длиной 300 мм, а вставных насосов — из стальных втулок такой же длины. В зависимости от длины хода плунжера число втулок в цилиндре составляет от 6 до 17.

Плунжеры штанговых насосов изготовляют длиной 1200–1500 мм из цельнотянутых бесшовных стальных труб. Наружная поверхность плунжера шлифуется, хромируется для повышения износостойкости и затем полируется. На обоих концах плунжера нарезана внутренняя резьба для присоединения клапанов или переводников.

Клапаны насосов. В штанговых насосах применяют шариковые клапаны с одним шариком — со сферической фаской седла и двумя шариками — со ступенчато-конусной.

Для передачи движения от станка-качалки к плунжеру насоса предназначены насосные штанги — стальные стержни круглого сечения длиной 8 м, диаметрами 16, 19, 22 или 25 мм, соединяемые с помощью муфт.

Условия эксплуатации штанг определяют повышенные требования к их прочности, поэтому для изготовления штанг применяют сталь высокого качества.

Подача насосной установки. Общее количество жидкости, которое подает насос при непрерывной работе, называется его подачей.

Фактическая подача насоса почти всегда меньше теоретической и лишь в тех случаях, когда скважина фонтанирует через насос, его подача может оказаться равной или большей, чем теоретическая.

Отношение фактической подачи насоса к теоретической называется коэффициентом подачи насоса. Эта величина характеризует работу насоса в скважине и учитывает все факторы, снижающие его подачу.

Работа штанговой установки считается удовлетворительной, если коэффициент подачи ее не меньше 0,5–0,6.

Эксплуатация скважин в осложненных условиях.

Многие скважины эксплуатируются в осложненных условиях, например: из пласта в скважину вместе с нефтью поступает большое количество свободного газа; из пласта выносится песок; в. насосе и трубах откладывается парафин.

Наибольшее число осложнений и неполадок возникает при эксплуатации скважин, в продукции которых содержится газ или песок.

Разработаны различные технологические приемы предотвращения вредного влияния газа на работу насосной установки, которые включают: использование насосов с уменьшенным вредным пространством; удлинение длины хода плунжера; увеличение глубины погружения насоса под уровень жидкости в скважине; отсасывание газа из затрубного пространства.

Песок, поступающий из пласта вместе с нефтью, может образовать на забое песчаную пробку, в результате чего уменьшается или полностью прекращается приток нефти в скважину. При работе насоса песок, попадая вместе с жидкостью в насос, преждевременно истирает его детали, часто заклинивает плунжер в цилиндре.

Для предохранения насоса от вредного влияния песка: ограничивают отбор жидкости из скважины; применяют насосы с плунжерами специальных типов (с канавками, типа «пескобрей»); применяют трубчатые штанги и др.

Рис. 6 Газопесочный якорь

Защитные приспособления на приеме насоса. Все мероприятия режимного и технологического характера по снижению вредного влияния газа и песка на работу штангового насоса обычно дополняются применением защитных приспособлений у приема насоса — газовых, песочных якорей или комбинированных газопесочных якорей.

Одна из конструкций газопесочного якоря показана на рис. 6. Этот якорь состоит из двух камер — газовой (верхней) 4 и песочной (нижней) 7, соединенных с помощью специальной муфты 5, в которой просверлены отверстия Б. В верхней камере якоря укреплена всасывающая трубка 3, ав нижней — рабочая труба 6, снабженная конической насадкой 8. Якорь присоединяется к приему насоса 1 через переводник 2, одновременно связывающий корпус якоря со всасывающей трубкой. На нижнем конце песочной камеры навинчена глухая муфта 9.

При работе насоса жидкость из скважины поступает через отверстия А в газовую камеру 4, где газ отделяется от нефти. Затем отсепарированная нефть через отверстия Б и рабочую трубу 6 направляется в песочную камеру 7, отделившаяся от песка жидкость поднимается по кольцевому пространству в песочной камере и поступает через отверстия в специальной муфте во всасывающую трубку 3 на прием насоса 2.

В зависимости от количества песка, поступающего с нефтью при добыче, выбирают длину корпуса песочной камеры.

Для лучшего выноса песка иногда успешно применяют насосные установки с полыми (трубчатыми) штангами. В качестве таких штанг используют насосно-компрессорные трубы диаметрами 33, 42, 48 мм.

Трубчатые штанги являются одновременно и звеном, передающим плунжеру насоса движение от станка-качалки, и трубопроводом для откачиваемой из скважины жидкости. Эти штанги присоединяют к плунжеру с помощью специальных переводников.

Предотвращение отложений парафина. При добыче парафинистой нефти в скважинах возникают осложнения, вызванные отложением парафина на стенках подъемных труб и в узлах насоса.

Отложения парафина на стенках подъемных труб уменьшают площадь кольцевого пространства, в результате чего возрастает сопротивление перемещению колонны штанг и движению жидкости.

По мере роста парафиновых отложений увеличивается нагрузка на головку балансира станка-качалки и нарушается его уравновешенность, а в случае сильного запарафинивания труб снижается и коэффициент подачи насоса. Отдельные комки парафина, попадая под клапаны, могут нарушить их герметичность.

При добыче нефти с большим содержанием парафина обычно применяют методы устранения отложений парафина, при которых не требуются остановка скважины и подъем труб на поверхность:

- 1) очистка труб механическими скребками различной конструкции, установленными на колонне штанг;

- 2) нагрев подъемных труб паром или горячей нефтью, закачиваемой в затрубное пространство;

- 3) нагрев подъемных труб электрическим током — электродепарафинизация.

В настоящее время при насосной эксплуатации широко применяют насосно-компрессорные трубы, футерованные стеклом или лаками. В таких трубах парафин не откладывается, и эксплуатация скважин происходит в нормальных условиях.

Глубинные штанговые насосы бывают с нижним или верхним манжетным креплением и могут быть с механическим креплением в верхней или нижней части. Штанговые глубинные насосы обладают рядом достоинств, в который входят: простота конструкции, возможность откачки жидкости из нефтяных скважин, в случае если иные способы эксплуатации неприемлемы. Подобные насосы способны работать на очень большой глубине, и обладают простотой процесса регулировки. Также к достоинствам стоит отнести механизацию процесса откачки и простоту в обслуживании установки.

Преимущества штанговых глубинных насосов

- · Обладают высоким коэффициентом полезного действия;

- · Для первичных двигателей могут быть использованы самые разнообразные приводы;

- · Проведение ремонта непосредственно на месте выкачки нефти;

- · Установки штанговых глубинных насосов могут производиться в усложненных условиях добычи нефти – в скважинах с наличием мелкодисперсного песка, при наличии парафина в добываемом продукте, при высоком газовом факторе, при откачке различных коррозийных жидкостей.

Характеристики штанговых глубинных насосов

- · Обводнённость – до 99%;

- · Температура – до 130 С;

- · Работа при содержании механических примесей до 1,3 г/литр;

- · Работа при содержании сероводорода – до 50 мг/литр;

- · Минерализация воды – до 10 г/литр;

- · Показатели pH – от 4 до 8.

Добыча нефти с применением скважинных штанговых насосов – один самых распространённых способов добычи нефти. Это не удивительно, простота и эффективность работы сочетаются в ШГН с высочайшей надёжностью. Более 2/3 действующих скважин используют установки с ШГН.

Для заказа штангового глубинного насоса необходимо заполнить опросный лист либо обратиться к нашим специалистам, заполнив форму в правой части страницы или позвонив по указанным контактным телефонам.

- а) наземное оборудование — станок-качалка (СК), оборудование устья, блок управления;

- б) подземное оборудование — насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

Рис. 1 Схема штанговой насосной установки

Штанговая глубинная насосная установка (рисунок 1) состоит из скважинного насоса 2 вставного или невставного типов, насосных штанг 4, насосно-компрессорных труб 3, подвешенных на планшайбе или в трубной подвеске 8 устьевой арматуры, сальникового уплотнения 6, сальникового штока 7, станка качалки 9, фундамента 10 и тройника 5. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра 1.

Станок-качалка (рисунок 2), является индивидуальным приводом скважинного насоса.

Рисунок 2 Станок-качалка типа СКД 1 — подвеска устьевого штока; 2 — балансир с опорой; 3 — стойка; 4 — шатун; 5 — кривошип; 6 — редуктор; 7 — ведомый шкив; 8 — ремень; 9 — электродвигатель; 10 — ведущий шкив; 11 — ограждение; 12 — поворотная плита; 13 — рама; 14 — противовес; 15 — траверса; 16 — тормоз; 17 — канатная подвеска

Основные узлы станка-качалки — рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирно-подвешенная к балансиру, редуктор с кривошипами и противовесами. СК комплектуется набором сменных шкивов для изменения числа качаний, т. е. регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной салазке.

Монтируется станок-качалка на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска 17 (рисунок 13). Она позволяет регулировать посадку плунжера в цилиндр насоса для предупреждения ударов плунжера о всасывающий клапан или выхода плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования.

Амплитуду движения головки балансира (длина хода устьевого штока — 7 на рисунке 12) регулируют путем изменения места сочленения кривошипа шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие). За один двойной ход балансира нагрузка на СК неравномерная. Для уравновешивания работы станка-качалки помещают грузы (противовесы) на балансир, кривошип или на балансир и кривошип. Тогда уравновешивание называют соответственно балансирным, кривошипным (роторным) или комбинированным.

Блок управления обеспечивает управление электродвигателем СК в аварийных ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т. д.), а также самозапуск СК после перерыва в подаче электроэнергии.

Долгое время нашей промышленностью выпускались станки-качалки типоразмеров СК. В настоящее время по ОСТ 26-16-08-87 выпускаются шесть типоразмеров станков-качалок типа СКД, основные характеристики приведены в таблице 1.

Устройство, назначение и принцип работы скважинных штанговых насосов

Скважинные штанговые насосы (СШН) представляют собой вертикальную конструкцию одинарного действия с шариковыми клапанами, неподвижным цилиндром и металлическим плунжером.

Предназначены для откачки из нефтяных скважин жидкости, имеющей следующие показатели: температуру не более 403є К, обводненность не более 99% по объему, вязкость не более 0,3 Па с, минерализацию воды до 10 г/л, содержание механических примесей до 35 г/л, объемное содержание свободного газа на приеме насоса не более 25%, сероводорода не более 50 мг/л и концентрацию ионов водорода рН = 4,2 – 8

Рис. 1 Устройство погружного штангового насоса

Принцип действия погружного штангового насоса следующий. При ходе поршня 3 в цилиндре 6 в вверх открывается шариковый клапан 1 и закрывается шариковый клапан 2, что обеспечивает поступление жидкости в цилиндр насоса, а также подъем жидкости на поверхность. При ходе поршня вниз закрывается клапан 1 и открывается клапан 2. Происходит перетечка жидкости в надпоршневое пространство. Далее все повторяется.

Обзор конструкций

Известны различные конструкции ШСН. Остановимся на конструктивных особенностях тех насосов (7 типов и 3 исполнения), которые выпускает отечественная промышленность для нормальных и осложненных условий эксплуатации (рис. 9.2). Они обеспечивают подачу от 5,5 до 400 м 3 /сут при глубине подвески насоса до 3500 м.

1. По способу крепления к колонне НКТ:

вставные (НВ) скважинные насосы.

невставные (НН) скважинные насосы.

2. По исполнению цилиндра:

Б – с толстостенным цельным цилиндром;

С – с составным цилиндром;

3. По конструктивным особенностям, определенным функциональным назначениям:

Т – с полым штоком, обеспечивающим подъем жидкости по каналу колонны трубчатых штанг;

А – со сцепляющим устройством (только для насосов типа НН) для сцепления колонны насосных штанг с плунжером насоса;

Д1 – одноступенчатые двухплунжерные, обеспечивающие откачку высоковязкой жидкости;

Д2 – одноступенчатые двухплунжерные с двуступенчатым сжатием откачиваемой жидкости;

У – с разгруженным цилиндром ( только для насосов типа НН2), снимающим циклическую нагрузку при работе;

4. По стойкости к среде:

без обозначения – нормальные, т. е. стойкие к среде с содержанием механических примесей до 1,3 г/л;

И – абразивостойкие, т.е. стойкие к среде с содержанием механических примесей более 1,3 г/л

Изготавливают скважинные штанговые насосы следующих конструкций:

- · НВ1 – вставной с замком на верху

- · НВ2 – вставной с замком внизу

- · НН – невставной без ловителя

- · НН1 – невставной с захватным штоком

- · НН2 – невставной с ловителем

Ниже на рисунке 2 и 3 показаны конструктивные исполнения насосов.

Рис. 2 Штанговые вставные насосы

Рис. 3 Штанговые не вставные насосы

Цилиндр невставного (трубного) скважинного насоса присоединяется к колонне НКТ и вместе с ней спускается в скважину. Плунжер НСН вводится через НКТ в цилиндр вместе с подвешенным к нему всасывающим клапаном на насосных штангах. Чтобы не повредить плунжер при спуске, его диаметр принимают меньшим внутреннего диаметра НКТ примерно на 6 мм. Применение НСН целесообразно в скважинах с большим дебитом, небольшой глубиной спуска и большим межремонтным периодом. Для смены насоса (цилиндра) необходимо извлекать штанги и трубы.

В верхней части плунжера насоса НСН-1 размещается нагнетательный клапан и шток с переводником под штанги. К нижнему концу плунжера с помощью наконечника на захватном штоке свободно подвешивается всасывающий клапан. При работе клапан сажается в седло корпуса. Подвешивать всасывающий клапан к плунжеру необходимо для слива жидкости из НКТ перед их подъемом, а также для замены клапана без подъема НКТ. Наличие захватного штока внутри плунжера ограничивает длину его хода, которая в насосах НСН1 не превышает 0,9 м.

В насосе НСН2 в отличие от насоса НСН1 нагнетательный клапан установлен на нижнем конце плунжера. Для извлечения всасывающего клапана без подъема НКТ используется ловитель (байонетный замок), который крепится к седлу нагнетательного клапана. Ловитель имеет две фигурные канавки для зацепления. В клетку всасывающего клапана ввинчен шпиндель (укороченный шток) с двумя утолщенными шпильками. После посадки всасывающего клапана в седло корпуса поворотом колонны штанг на 1–2 оборота против часовой стрелки добиваемся того, что шпильки шпинделя скользят по канавкам ловителя и всасывающий клапан отсоединяется от плунжера. Захват осуществляется после посадки плунжера на шпиндель при повороте колонны штанг по часовой стрелке.

Насос НСН2 выпускается с верхним и нижним креплением цилиндра к НКТ. Во втором случае цилиндр насоса нижним концом устанавливается в муфте НКТ посредством переводника, а верхний конец его свободен, т. е. цилиндр разгружен. Максимальная глубина спуска насосов НСН2 с нижним креплением по сравнению с насосами НСН1, а также НСН2 с верхним креплением, увеличивается соответственно с 1200 и 1500 м до 2200 м.

Вставной скважинный насос в собранном виде спускается внутрь НКТ на штангах. Крепление (посадка и уплотнение) НСВ происходит на замковой опоре, которая предварительно спускается на НКТ (замковые опоры изготовляют с пружинными или малогабаритными якорями). Насос извлекается из скважины при подъеме только колонны штанг. Поэтому НСВ целесообразно применять в скважинах с небольшим дебитом при больших глубинах спуска.

Насос НСВ1 включает цилиндр, плунжер, замок, нагнетательный, всасывающий и противопесочный клапаны. Всасывающий клапан ввернут в нижний конец цилиндра, а нагнетательный — плунжера. Для повышения надежности и долговечности насоса эти клапаны выполнены сдвоенными парами «седло — шарик». Вверху плунжера имеется шток с переводником под штанги. Замок и противопесочный клапан размещены в верхней части цилиндра.

Насос НСВ2 в отличие от насоса НСВ1 имеет замок в нижней части цилиндра. Насос сажается на замковую опору нижним концом. Это освобождает цилиндр насоса от циклической растягивающей нагрузки и позволяет значительно увеличить глубину подвески насосов. Если максимальная глубина спуска насосов НСВ1 не превышает 2500 м, то для насосов НСВ2 она составляет 2500–3000 м.

Для эксплуатации скважин при наличии осложненных условий разработаны насосы специальных типов или исполнений. При откачке жидкости с объемным содержанием песка до 0,2 % более надежен насос исполнения НСВ1П, имеющий в отличие от насоса НСВ1 одинарные клапаны с седлами из твердого сплава ВК6-В. Для откачки жидкости с объемным содержанием песка более 0,2 % предназначен насос исполнения НСН2Т с использованием трубчатых штанг (откачиваемая жидкость из плунжера поступает в полые штанги и по ним поднимается на поверхность).

Для эксплуатации скважин обводненных (более 99 %) и с значительным пескопроявлением (более 0,2 %) разработаны насосы исполнения НСВ1В и НСН2В. В них установлены узлы верхней и нижней защиты с эластичными воротниками, которые предотвращают попадание песка в зазор между плунжером и цилиндром. Внутри плунжера установлен сепаратор для отделения нефти из откачиваемой жидкости и смазки ею трущихся поверхностей плунжерной пары. Для откачки высоковязкой (до 300 мПа с) жидкости предназначен дифференциальный насос одностороннего действия НСВГ, состоящий из двух спаренных насосов, один из которых (верхний) является рабочим, а другой создает дополнительное усилие для проталкивания плунжера в цилиндре при ходе вниз.

Насос НСВД в отличие от насоса НСВГ на нижнем конце нижнего цилиндра имеет еще один всасывающий клапан, что создает дополнительную камеру для сжатия газированной жидкости. При ходе плунжеров вверх заполняется объем нижнего цилиндра и в кольцевом пространстве дожимается газированная жидкость. При ходе вниз часть жидкости из нижнего цилиндра перетекает в подъемные трубы, а часть заполняет кольцевое пространство. Такая конструкция обеспечивает работу насоса при объемном содержании свободного газа на приеме не более 25 %, а для остальных конструкций допустимое объемное содержание свободного газа не должно превышать 10 %.

Насос НСНА позволяет осуществлять форсированный отбор жидкости из скважин через НКТ, диаметр которых меньше диаметра плунжера. Это достигнуто особой его конструкцией — наличием автосцепа, включающего сцеп и захват, и сливного устройства.

Цилиндры насосов бывают втулочные (собранные из коротких стальных или чугунных втулок в кожухе) и безвтулочные (из цельной стальной трубы). Плунжеры изготавливают из стальных труб длиной 1,2; 1,5 и 1,8 м. Наружная поверхность плунжера и внутренняя поверхность втулок отполированы. В зависимости от содержания механических примесей в откачиваемой жидкости применяют гладкие или с кольцевыми канавками на наружной поверхности (типа «пескобрей») плунжеры. Насосы изготавливают четырех групп посадок (0; 1; 2; 3) с зазором между плунжером и цилиндром соответственно не более 0,045; 0,02–0,07; 0,07–0,12 и 0,12–0,17 мм. Чем больше вязкость жидкости, тем принимается выше группа посадки. Для откачки жидкости с высокой температурой или повышенным содержанием песка и парафина рекомендуется использовать насосы третьей группы посадки. При большой глубине спуска рекомендуется применять насосы с меньшим зазором. Условный размер насосов (по диаметру плунжера) и длина хода плунжера соответственно приняты в пределах: для НСВ — 28–55 мм и 1,2–6 м, а для НСН — 28–93 мм и 0,6–4,5 м. В целом отечественная промышленность выпускает широкого ассортимента насосное оборудование для добычи нефти в разнообразных условиях.

Насос выбирают с учетом состава откачиваемой жидкости (наличие песка, газа и воды), ее свойств, дебита и глубины его спуска, а диаметр НКТ — в зависимости от типа и условного размера насоса.

Усовершенствованный скважинный штанговый насос.

У существующих скважинных насосов невставного исполнения имеются следующие недостатки:

- · при подъеме всасывающего клапана не происходит слив жидкости из труб

- · дистанционно не осуществляется управление приемным клапаном

- · невозможно проводить прямую промывку скважин или промывку НКТ от отложений солей и парафинов.

В целях устранения этих недостатков был разработан усовершенствованная конструкция штангового насоса невставного типа. На рисунке 4 изображено устройство усовершенствованного штангового насоса невставного типа.

Рис. 4 Усовершенствованиый штанговый насос.

1 — толкатель; 2 — уплотнительный элемент; 3 — поворотная втулка; 4 – вертикальный паз; 5 — ось; 6 — ролик; 7 — кулачок; 8 — полость кулачкового механизма; 9 — перегородка; 10 — окно; 11 — предохранительный палец; 12 — телескопический стержень; 13 — шарнир; 14 — окно; 15 — корпус; 16 — эксплуатационная колонна; 17 — кольцевой выступ; 18 — уплотнительный элемент; 19 — пружина; 20 — шайба; 21 — болт; 22 — упор; 23 — упругий элемент; 24 — полустержень; 25 — ролик; 26 — ось; 27 — днище; 28 — цилиндр насоса; 29 — стержень; 30 — клетка приемного клапана; 31 — шарик; 32 — седло; 33 — переводник; 34 — муфта; 55 — фильтр; 36 — направляющие кулачки.

Основным узлом штанговых насосов является клапан. В изготавливаемых насосах используются клапана разных конструкций. Так же используются разные исполнения «седло – клапан». Разновидности конструкций приведены ниже на рисунке 5 пары «седло – клапан» и рисунке 6 различные исполнения клапанов.

Рис. 5. Пары седло — шарик насосов.

а — К или КИ; б — КБ, в — КИ. 1 — шарик; 2 — седло: 3 — кольцо из твердого сплава

Рис.6. Клапаны различных исполнений.

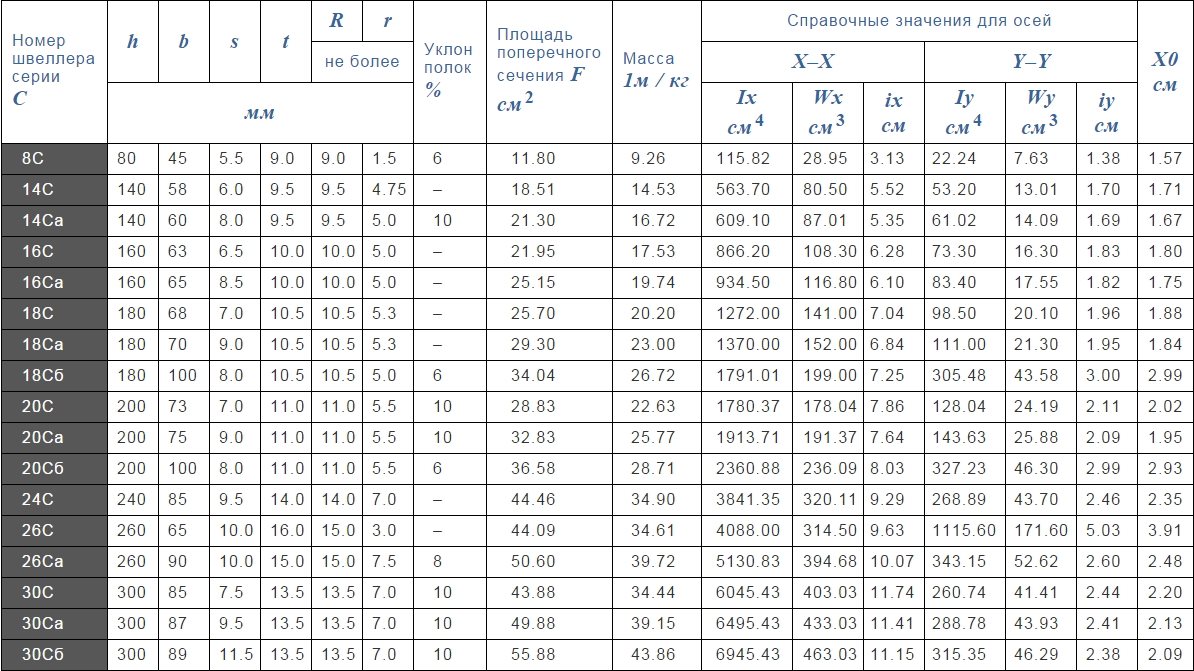

Сортамент швеллеров – таблица размеров, маркировка по ГОСТ

Такой распространенный элемент многих опорных конструкций, как швеллер, представляет собой профиль П-образного сечения, который может быть изготовлен из различных сортов стали, в том числе и нержавеющей. Различаться швеллеры могут не только по размеру (для определения каждого из которых используется специальная таблица), но и по технологии изготовления.

Разбираемся в сортаменте швеллеров

Швеллеры производятся по холоднокатаной и горячекатаной технологии. П-образные металлопрофили разных марок имеют различия и в конструктивном исполнении полок. Так, бывают швеллеры, внутренние грани полок которых параллельны между собой, а также изделия, полки которых с внутренней части выполнены с некоторым наклоном. Однако в каком бы варианте ни были выполнены полки, весь сортамент профилей с П-образным сечением отличает высокая жесткость, сочетающаяся с небольшим весом. Именно такие свойства позволяют успешно использовать швеллеры любых размеров для изготовления высоконагруженных конструкций строительного и любого другого назначения.

К основным преимуществам П-образных профилей можно отнести:

- высокую прочность, обеспечивающую устойчивость к нагрузкам изгибающего характера;

- способность успешно противостоять не только изгибу, но и нагрузкам разнонаправленного характера (разрыв, сжатие и др.);

- высокую устойчивость к ударным нагрузкам, могущим привести к механическим повреждениям конструкции (металлический швеллер, который выполнен качественно и по ГОСТ, практически не имеет в своей конструкции слабых мест, способных вызвать его разрушение от различных нагрузок).

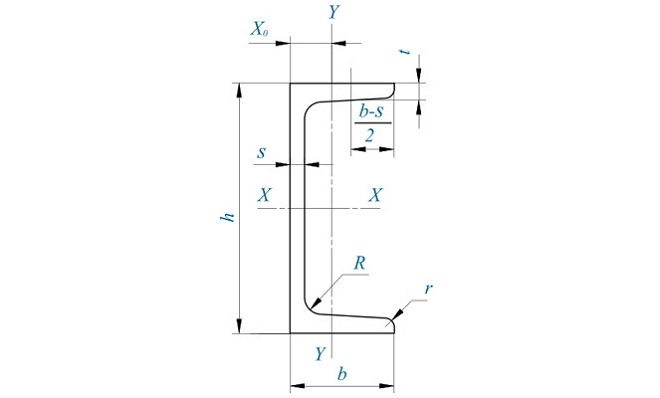

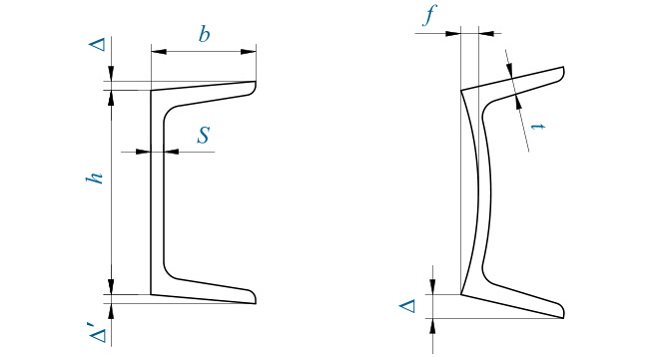

Параметры швеллера с уклоном внутренних граней полок

Маркировка

Если посмотреть на сортамент швеллеров, то можно увидеть, что он включает в себя металлопрофили с широким диапазоном размеров. В таком разнообразии предлагаемых вариантов очень сложно сделать выбор именно той марки швеллера, которая будет оптимально подходить для решения определенной задачи. Естественно, производители учли этот момент. Для обозначения своей продукции они используют маркировку, по которой можно составить достаточно полное представление о характеристиках и размерах П-образного профиля.

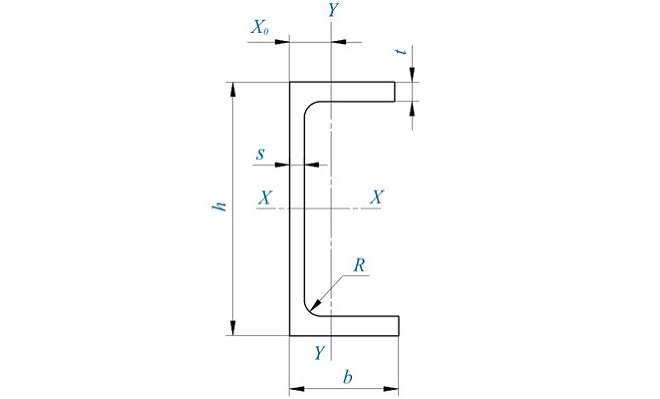

Параметры швеллера с параллельными гранями полок

Маркировка, соответствующая ГОСТ 8240-97, включает в себя как цифровые, так и буквенные обозначения. Цифра, стоящая первой в обозначении, является основной характеристикой, она соответствует размеру швеллера, то есть расстоянию между его полками. По букве в маркировке можно определить, к какому типу относится швеллер. Это могут быть изделия, у которых внутренние грани полок выполнены с уклоном или параллельны между собой («У» и «П» соответственно), металлопрофили экономичного («Э») или легкого («Л») типа, специального назначения («С»).

Если необходимо знать все остальные размеры швеллера определенной марки из сортамента, то для этого есть специальная таблица, в которой они и указаны. Выбор изделия определенной марки делают в зависимости от того, каким именно нагрузкам будет подвергаться конструкция, для изготовления которой его планируется использовать.

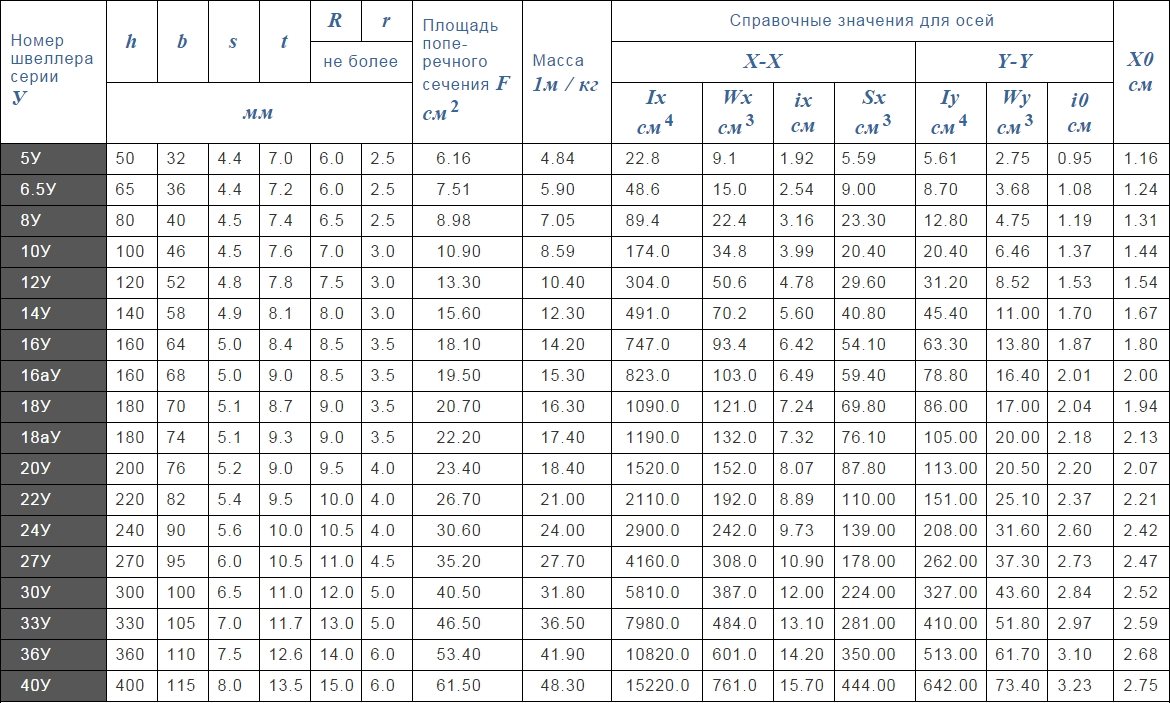

С наклонными гранями полок

Таблица размеров для швеллеров с наклонными внутренними гранями полок

(нажмите, чтобы увеличить)

Пояснение касательно дополнительных параметров, указанных в таблице:

- I — момент инерции;

- W — момент сопротивления;

- i — радиус инерции.

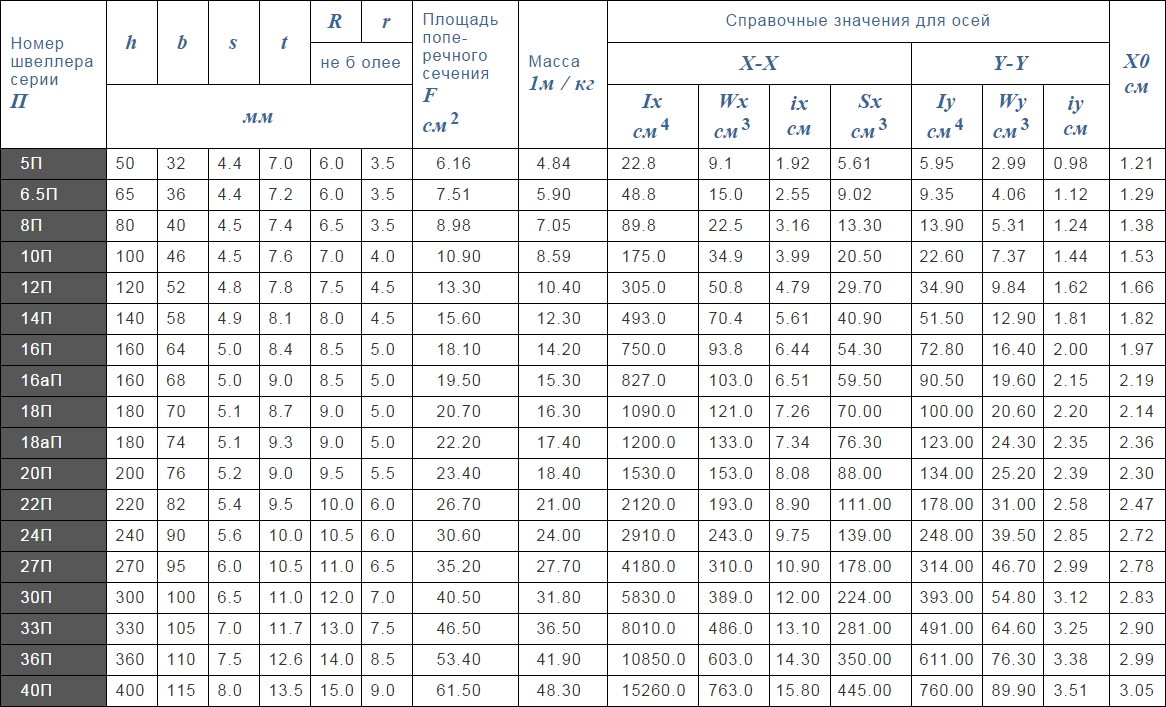

С параллельными гранями полок

Таблица размеров для швеллеров с параллельными гранями полок

(нажмите, чтобы увеличить)

Экономичные с параллельными гранями полок

Таблица размеров для экономичных швеллеров с параллельными гранями полок

(нажмите, чтобы увеличить)

Легкой серии с параллельными гранями полок

Таблица размеров для швеллеров легкой серии с параллельными гранями полок

(нажмите, чтобы увеличить)

Специальные

Таблица размеров для специальных швеллеров

(нажмите, чтобы увеличить)

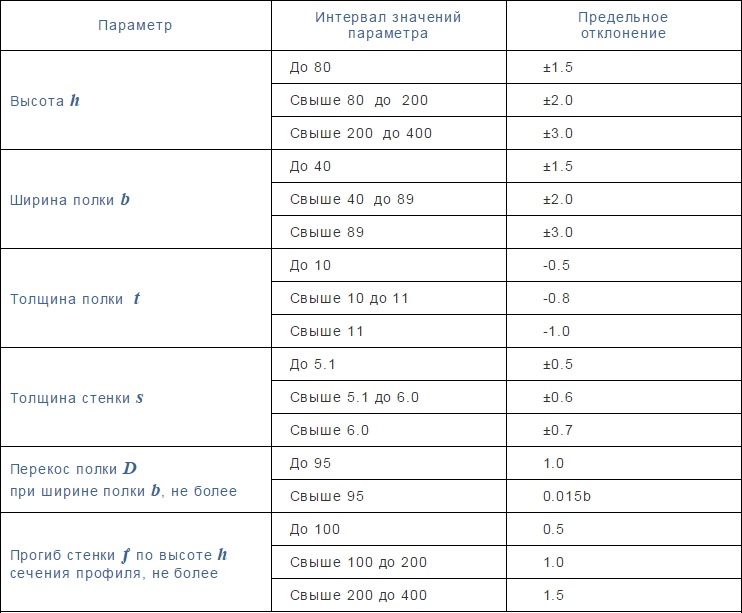

Предельные отклонения параметров

Предельные отклонения параметров швеллера

Таблица предельного отклонения параметров швеллеров

(нажмите, чтобы увеличить)

Теоретический вес

Таблица теоретического веса швеллера

(нажмите, чтобы увеличить)

Некоторые особенности выбора

Сортамент швеллеров, конечно, значительно уступает в разнообразии сортаменту уголков, но это не мешает подбору изделия необходимых размеров и характеристик для решения конкретной конструкторской задачи. При выборе определенной марки из сортамента следует руководствоваться следующим правилом, которое актуально для изделий любого профиля: определившись с типом швеллера, соответствующего вашим требованиям, следует включить в спецификацию к чертежу ту марку, которая находится ближе к началу таблицы.

Сортамент, в котором различные типы швеллеров представлены в виде таблицы, позволяет определить не только их размеры, но и ряд других важных параметров:

- вес погонного метра;

- площадь поперечного сечения;

- осевой момент инерции;

- осевой момент сопротивления;

- радиусы инерции.

Три последние параметра рассчитываются относительно центральной оси сечения швеллера.

Очень важно выбирать те марки швеллеров, механические характеристики которых не ниже расчетных более, чем на 5%. Если такое условие для выбранной марки изделия не выполняется, то лучше взять швеллер на один номер выше.

Как выбрать швеллер

Прочность горизонтального перекрытия при строительстве дома во многом зависит от выбора усиливающих элементов. Для каркаса малоэтажного здания или высотного строения одинаково эффективно использование швеллера.

Швеллер — от нем. Schweller — “канал” — вид металлопроката П-образной формы. Геометрия изделия превращает стальную заготовку в хлыст длиной от 3 до 12 м, способный выдерживать нагрузки до нескольких сотен кг на 1 м в зависимости от толщины полок, основания и марки стали.

Как выбрать швеллер для строительства? Несколько простых советов не заменят квалифицированных доводов вашего штатного специалиста, но точно помогут выбрать металлопрокат и не переплатить.

Виды швеллеров

Давайте вместе вникать в тему: какой вообще бывает швеллер и чем он отличается, скажем, от других типов проката? Прочность, сопротивляемость на изгиб, другие характеристики зависят от двух основных показателей:

- марки стали;

- способа изготовления.

Трещина, вмятина — повреждения, которые может получить стальное изделие после единственного удара схожим по твердости предметом. Для изготовления проката используют марки сталей:

- т3сп/пс 5 категории (по ГОСТ 380-2005);

- 09Г2С;

- 17Г1С;

- 10ХСНД;

- 15ХСНД (по ГОСТ 19281-89).

Серьезное значение имеет также способ изготовления П-образного металлопроката. Он поставляется покупателям:

- горячекатаным;

- гнутым.

В первом случае изделия производят из предварительно разогретых металлических заготовок. Температура, до которой нагревают металл — 1150-1200 С°.

Для гнутья используют стальные полосы, которые деформируют на гибочном оборудовании. Преимущества способа — недорогое оборудование, возможность закупки сырья, которое легко перевозится обычным грузовым транспортом. Из “минусов”: П-образная форма изделий имеет плавные закругления изнутри. На изгибах такие швеллеры менее устойчивы к большим нагрузкам.

В зависимости от длины полок (коротких по отношению к основанию сторон) прокат может быть:

- равнополочным;

- неравнополочным.

Первый вариант — самый распространенный, который используют в строительстве, автомобилестроении, машиностроении, станкостроении. Одинаковые по высоте полки (стороны металлопроката) позволяют использовать такой прокат в качестве каркаса для усиления корпусов или несущих элементов для быстровозводимых зданий.

Металлопрокат с неравносторонними полками выпускают чаще всего по индивидуальным заказам строительных организаций, производителей станков, компаний, выпускающих автомобили.

Маркировка швеллеров

Буквенно-цифровое обозначение содержит информацию о характеристиках проката:

- метод производства (П — пропуск заготовок через горячекатаный стан);

- угол между полками и основанием (У — величина угла);

- марку стали и т.п.

Литера Л обозначает, что прокат предназначен для изготовления укрепляющих поясов для зданий. Такая маркировка дает понять, что металл — с примесями, которые не позволяют использовать прокат для строительства долговременных капитальных сооружений.

Сортамент горячекатаных швеллеров регламентируется ГОСТ 8240-97 (для конструкций общего или специального назначения). Буквы и цифры в обозначении металлопроката обозначают:

- качество, точность проката (высокая, повышенная и обычная);

- ширину основания — от 32 до 115 мм.

Расшифровка обозначения швеллера 30П-Б ГОСТ 8240-97/345 ГОСТ 19281-89:

- 30 — высота профиля;

- П — тип полок (параллельные);

- 375 — класс точности.

Геометрические параметры и размеры швеллеров серии П (с параллельными гранями) и серии У (с уклоном внутренних граней)

| Номер швеллера | Высота швеллера | Ширина полки | Толщина стенки | Толщина полки |

|---|---|---|---|---|

| 5П, 5У | 50 | 32 | 4,4 | 7,0 |

| 6,5П, 6,5У | 65 | 36 | 4,4 | 7,2 |

| 8П, 8У | 80 | 40 | 4,5 | 7,4 |

| 10П, 10У | 100 | 46 | 4,5 | 7,6 |

| 12П, 12У | 120 | 52 | 4,8 | 7,8 |

| 14П, 14У | 140 | 58 | 4,9 | 8,1 |

| 16П, 16У | 160 | 64 | 5,0 | 8,4 |

| 18П, 18У | 180 | 70 | 5,1 | 8,7 |

| 20П, 20У | 200 | 76 | 5,2 | 9,0 |

| 22П, 22У | 220 | 82 | 5,4 | 9,5 |

| 24П, 24У | 240 | 90 | 5,6 | 10,0 |

| 27П, 27У | 270 | 95 | 6,0 | 10,5 |

| 30П, 30У | 300 | 100 | 6,5 | 11,0 |

| 40П, 40У | 400 | 115 | 8,0 | 13,5 |

Особенности выбора швеллера

Подбор П-профиля зависит от нескольких факторов:

- типа строения;

- характеристик армирующего металлопроката, указанных в проектной документации;

- минимального срока использования здания.

Хотите использовать швеллер для изготовления корпусов станков, приборов или архитектурных элементов зданий? Выбирайте горячекатаный металлопрокат с закругленными внутренними углами. Балки из стали, изготовленные прокатным способом, выдерживают высокие нагрузки и используются при строительстве мостов, виадуков и других несущих конструкций.

Дешевле обойдутся П-образные хлысты, изготовленные из стальных полос “холодным” гнутьем. При таком методе производства проката наружные грани между основанием и полками получаются округлыми.

По заказу металлообрабатывающие предприятия изготовят П-профиль из нержавеющей стали или любого другого сплава по запросу клиента.

Прочность, устойчивость к нагрузкам не всегда зависят от толщины материала. При выборе проката нужно обращать внимание на такие характеристики, как марка стали, способ изготовления и т.п.

Стандартные размеры швеллера. Таблицы из ГОСТ. Вес.

Оглавление:

- Классификация

- Маркировка по нормам ГОСТ

- Сфера применения

- Таблицы размеров

- С уклоном внутренних граней полок. ГОСТ 8240-97

- С параллельными гранями полок. ГОСТ 8240-97

- Вес

- Производители

Что такое швеллер? Это продукт металлопроката, имеющий П-образную форму. Конструкция состоит из поперечной балки и двух параллельно расположенных граней, которые могу иметь небольшой угол. Готовые изделия производятся из углеродистой низколегированной стали, по технологии горячего проката. Благодаря своей конструкции, швеллеры обладают повышенной устойчивостью к динамическим нагрузкам, поэтому широко применяются в капитальном строительстве.

Классификация

Разновидности швеллера зависят от нескольких критериев. В частности, продукция подразделяется на такие группы:

По технологии изготовления. В этом направлении выделяются две категории: гнутые и горячего проката. Отличия между изделиями заключаются в следующем: горячекатаные швеллеры имеют прямой или острый угол между поперечной балкой и вертикальными гранями, гнутые – имеют изгиб округлой формы. К этой категории можно выделить сварные конструкции, выполненные из двух сваренных уголков и H-образные, получившие название двутаврового швеллера.

Точность проката. Здесь существуют три группы: А, Б, В, обозначающие высокую, повышенную и обычную точность соответственно.

Прочность. Этот критерий определяет устойчивость изделия к динамическим нагрузкам. В частности, на рынке имеются изделия обычной и повышенной прочности.

Кроме этого, швеллеры разделяются на размерные группы, где определяющими критериями являются длина и ширина изделия.

Маркировка по нормам ГОСТ

Если говорить о стандартизации ГОСТ, швеллеры маркируются буквенными и цифровыми обозначениями. Числовая маркировка указывает на расстояние между параллельными гранями, выраженное в сантиметрах. Литеры определяют дополнительные свойства изделия. Например:

П – параллельное расположение внешних граней.

У – полки расположены под уклоном.

Л – облегчённая конструкция.

Э – швеллеры экономичной категории.

С – специальная продукция.

Например, маркировка швеллера 18АП обозначает следующее: высокоточное прокатное изделие, имеющее расстояние 18 сантиметров между полками, которые расположены под прямым углом.

Сфера применения

Как упоминалось ранее, швеллеры применяются в капитальном строительстве. Основное предназначение изделий – усиление бетонных конструкций, что существенно увеличивает прочность и долговечность конструкции. Кроме этого, швеллеры применяют для армирования линий электропередач, мостов, производственных зданий и сооружений.

Стоит отметить, что в продаже имеются перфорированные изделия. Здесь предусмотрены специальные отверстия, предназначенные для быстрого монтажа без использования электросварки. Кроме этого, между полками могут располагаться трубы для быстрой подводки инженерных коммуникаций и кабельных линий.

Существуют швеллеры, изготовленные из алюминиевого сплава, применяемые для возведения облегчённых конструкций. В частности, внутренних перегородок внутренних помещений, стеллажей, витрин.

Таблицы размеров

Размерный ряд швеллеров довольно разнообразен и не зависит от технологии изготовления или производителя. Здесь применяются стандартные типоразмеры, которые выглядят так:

Высота изделия. Это расстояние между параллельно расположенными полками, измеряемое в миллиметрах. Данный параметр варьируется в пределах 50-400 мм.

Ширина полки. Это расстояние от внешнего угла швеллера до кончика параллельных граней. Здесь играют размеры 32-115 мм.

Толщина поперечной балки. В зависимости от категории, этот параметр составляет 4.4-8 мм.

Толщина полок. В зависимости от маркировки изделия, толщина граней может составлять 7-13.5 мм.

Длина стандартного швеллера не превышает 12 метров. Стоит отметить, что на рынке встречается продукция, чья длина превышает это значение. Однако такая продукция в основном изготавливается под заказ.

С уклоном внутренних граней полок. ГОСТ 8240-97

h – высота швеллера;

b – ширина полки;

S – толщина стенки;

R – радиус внутреннего закругления полок;

t – толщина полки;

r – радиус закругления полок.

С параллельными гранями полок. ГОСТ 8240-97

Масса швеллера зависит от нескольких параметров. В частности, ключевую роль играют:

Толщина поперечной балки и параллельных полок.

Не нужно объяснять, что швеллер 12П изготовленный из стали и алюминиевого сплава будет относиться к разным весовым категориям при идентичных внешних характеристиках. Кроме этого, встречаются разнополочные изделия, где профиль подразумевает наличие боковых граней разной длины. Разумеется, рассчитать массу таких изделий можно, но это требует использования специальных формул.

Швеллеры, изготовленные по стандартным размерам, имеют вес от 4.8 до 48.3 килограмм. Согласно действующим нормам ГОСТ и европейским стандартам допускается отклонение 6.5% для каждого изделия, при условии, что разность в массе общей партии не будет превышать 4%.

Производители

Швеллеры являются довольно востребованной продукцией, поэтому изготавливаются отечественными и западными компаниями. Учитывая, что производители применяют идентичные технологии, рассматривать продукцию западных компаний не имеет смысла: при аналогичном качестве, изделия отличаются более высокой стоимостью.

Среди отечественных производителей, можно обратить внимание на продукцию таких предприятий:

ООО «Гурьевский металлургический завод». Компания расположена в Кемеровской области и по праву считается одним из старейших заводов Сибири. История предприятия началась в 1816 году, в настоящее время функционирует сталеплавильный цех, сорто – и шаропрокатная линии.

ОАО «Магнитогорский металлургический комбинат». Это легендарная «Магнитка» выдавшая первый металл в 1932 году. Сейчас компания является объединением из десятка сталелитейных предприятий. Нужно отметить, что ММК является лидером по производству металлопроката в российском регионе.

ОАО «Чусовской металлургический завод». Предприятие расположено на Урале, основано князем Голицыным в 1879 году. Сейчас завод специализируется на производстве горячекатаного швеллера и другой продукции металлопроката.

К основным предприятиям России можно отнести и «Верхнесалдинский металлургический завод». Компания специализируется на изготовлении уголков, стальных полос и швеллеров с острым углом полок по технологии горячего проката.