Использование полиуретановых клеев, их свойства и лучшие марки

Полиуретановый клей имеет массу преимуществ по сравнению с ПВА и иными видами популярных составов. От них он отличается техническими характеристиками, свойствами и методикой применения. Использовать данный клей можно для дерева, металла, также он подходит к ряду иных материалов.

Особенности и достоинства полиуретанового клея

Клей полиуретановый представляет собой клеящее вещество на основе твердых синтетических смол. В количестве таких смол состоит основное отличие данного клея от аналогов: указанных компонентов здесь до 95%, тогда как в остальных клеях – намного меньше. Полиуретановый клей имеет особый принцип отверждения: химическая реакция начинается после взаимодействия состава с парами воды. В результате выделяются пузырьки углекислого газа, а слой клея превращается в прочную пленку.

Внешний вид и поведение клея напоминают таковые у монтажной пены. После нанесения клея тонким слоем он постепенно расширяется, излишек вылезает за пределы шва. По мере полного застывания его можно будет аккуратно отрезать ножом, стамеской. Данный состав имеет массу достоинств:

- Прочное склеивание однородных и разнородных материалов. Благодаря жестким и надежным связям средства на основе полиуретана намертво скрепляют древесину, пластик, металл и многие другие материалы. Возможно применение его на сырой или обработанной антисептиком древесине – это только ускорит отверждение.

- Водостойкость. Полиуретановые составы незаменимы при повышенной влажности, а также при контакте изделий с водой. Они не портятся от таких условий, ведь клеевой шов будет влагоустойчивым и может служить герметиком.

- Достаточное время открытой выдержки. Работать с полиуретаном сможет даже новичок. Клей не застывает в течение 20 минут, и за этот период можно спокойно подогнать детали, установить фиксаторы. Для надежного соединения нужно зафиксировать изделие на 1 час, хотя полноценно использовать его разрешается только через сутки.

- Простота работы. Благодаря удобному нанесению, легкому скольжению состава пользоваться им несложно.

- Отсутствие вреда для материалов. Клей не перенасыщает пористые основания влагой, не вызывает риска их коробления. Благодаря этому можно применять его даже для укладки паркета без опасности разбухания плашек.

Полиуретановые клеи отличаются стойкостью к перепадам температур, замораживанию и нагреванию. Они химически устойчивы к бензину, маслам, агрессивным соединениям. Нельзя склеивать полиуретаном только силикон, полиэтилен и полипропилен, поскольку качество сцепления будет низким.

Сфера применения клеев

Благодаря универсальности клеи на основе полиуретана используются в абсолютно разных областях жизни. Они подходят для натуральных и синтетических материалов: тканей, пластика, резины, стекла, полистирола, керамики, не испортят даже картон и бумагу. Поскольку мороз и осадки клеям не страшны, их с успехом используют для наружных работ. Вот сферы применения полиуретана:

- приклеивание отделки – керамической и каменной плитки, мрамора, мозаики, керамогранита;

- герметизация дефектов в надувных изделиях – лодках, бассейнах, детских игрушках;

- закрепление оконных профилей, кромок ПВХ на мебели, панелей;

- склеивание основы с каменной крошкой при производстве гибкого камня;

- прикрепление искусственных газонов, резиновых матов на стадионах и площадках, в спортзалах;

- выпуск сэндвич-панелей;

- присоединение карнизов, багетов, плинтусов, лепнины, деревянных балок и пластиковых элементов;

- ремонт изделий из стекла, фарфора, керамики, оргстекла в быту;

- реставрация мебели и предметов интерьера;

- ремонт обуви – приклеивание каблуков, подошв, стелек;

- укладка пола, панелей, блоков, заделывание щелей, обустройство систем теплоизоляции и теплых полов;

- применение в качестве автомобильного герметика, для защиты деталей от коррозии.

Состав и свойства

В основе полиуретановых клеев – уретановые каучуки разного качества и производства, различающиеся между собой:

- свойствами, которые появляются после окончательной полимеризации;

- структурой клеевого слоя, которая может быть линейной или сетчатой;

- степенью растворимости в органических растворителях.

Основное сырье чаще всего выпускается зарубежными производителями (на долю отечественных приходится только 10%). В состав полиуретановых клеев также входят дополнительные компоненты (более 10-15 наименований), которые обуславливают конечные свойства и качество продукта. В зависимости от конкретного набора и количества этих веществ могут меняться вязкость, адгезия клея, скорость его застывания, зависимость показателей от влажности и температуры, срок хранения. Среди добавок к полиуретану стоит указать следующие:

- окись цинка, двуокись титана, сажа, портландцемент;

- гидроксилы и изоцианаты;

- ацетон, спирты и органические растворители;

- искусственные и ароматические смолы, ПАВы;

- водные эмульсии, щелочные растворы солей, кислот;

- стабилизаторы и ускорители кристаллизации.

Разный оттенок готовой смеси придают красители, пигменты, обычно выполняемые на основе оксидов металлов. Для работы по дереву покупают янтарные или коричневые клеи, для металла – серые или черные. Также в продаже есть белые, желтые и цветные составы. По консистенции они бывают жидкими, пастообразными, гелевыми.

Благодаря разному составу свойства клеев варьируют в широких пределах. Например, расход при равномерном сплошном нанесении на поверхность может составить 500-1000 г/кв. м, а при точечном – около 100-150 г.

Эксплуатировать готовое покрытие можно при температурах -40…+120 градусов. Лучшее сцепление наблюдается при соединении пористых, шероховатых поверхностей, хотя гладкие материалы тоже подлежат склеиванию.

Прочие особенности полиуретановых составов:

- работать с клеями разрешается только при плюсовых температурах – от +15 градусов, иначе их отверждение замедлится, а свойства готового шва могут поменяться;

- клей обладает тиксотропностью (увеличивает вязкость в состоянии покоя, разжижается при механическом воздействии), поэтому до начала эксплуатации нужно выждать момент полного отверждения;

- полиуретан препятствует распространению грибка и плесени за счет антисептических свойств.

Виды полиуретановых клеев

В зависимости от количества составов с компонентами клеи на основе полиуретана могут быть однокомпонентными и двухкомпонентными.

Однокомпонентные составы

Чаще всего в быту для склеивания дерева, ремонта обуви, техники применяется однокомпонентный клей. Он готов к использованию, так как в одном флаконе находятся основная композиция и отвердитель. Для полимеризации средству требуется влага, которая содержится в воздухе или в самом материале. Если влажность воздуха составляет менее 60%, рекомендуется производить легкое увлажнение основания. После начала вспенивания клеевой шов увеличивается в объеме, что надо учесть при планировании его толщины.

Двухкомпонентные клеи

Двухкомпонентный состав представлен 2-мя упаковками, которые перед работой нужно вскрывать, а содержимое перемешивать между собой. Такие действия производятся непосредственно до начала склеивания изделий, иначе порция клея быстро испортится. Важно строго соблюдать пропорции при соединении компонентов либо химическая реакция не начнется. Влажность не играет роли для подобных клеев, их полимеризация протекает под влиянием отвердителя из второго флакона, в связи с чем средства используют для склейки влагонепроницаемых оснований (стекла, металла). Для быстрой сушки клеевой шов можно обработать горячими температурами (+100…+110 градусов).

Правила нанесения и безопасности

Если ведется работа с древесиной с влажностью менее 8%, обе поверхности сбрызгивают водой, дают жидкости впитаться, только затем приступают к склеиванию. Перед этим обязательно производят и иные меры подготовки: убирают грязь, мусор, пыль, жиры и прочие загрязнители. Также очищают основания от цемента, штукатурки, краски. Для обезжиривания протирают спиртом, растворителем.

Клей наносят тонким слоем по всей поверхности. Особенно удобно делать это, если клей имеет аэрозольную форму. Густые пасты, вязкие растворы наносят и распределяют шпателем. Двухкомпонентные клеи вначале смешивают согласно инструкции, затем выполняют аналогичные действия. Правила работы с полиуретаном таковы:

- количество клея должно быть малым, иначе расширившийся слой получится слишком толстым;

- сложные основания покрывают с обеих склеиваемых сторон, прочие – только с одной;

- пористые поверхности обрабатывают клеем в 2 слоя, второй наносят через 2-3 минуты после первого;

- аэрозольные клеи распыляют равномерными полосами через каждые 10 см, от края отступив на 8 см;

- после нанесения средству дают подсохнуть в течение 5-10 минут и только затем фиксируют детали с сильным давлением на них (если это возможно, прокатывают изделие валиком);

- элементы изделия после плотной подгонки закрепляют струбциной, оставляют ее на 1,5 часа;

- после высыхания полиуретана вылезшие остатки пены аккуратно соскабливают стамеской;

- пользоваться изделием можно через сутки.

Чтобы оставшийся клей не испортился, флакон нужно сжать для выхода воздуха, затем сразу закрутить его крышку. Для ускорения сушки клеевой слой можно обработать горячим воздухом из фена и только затем соединить между собой детали.

В состав полиуретановых клеев входят органические растворители, поэтому они вредны для организма. При работе нужно обеспечить хорошую вентиляцию и надеть респиратор. Попадание клея на кожу означает необходимость ее экстренного промывания водой с мылом, в противном случае может возникать раздражение. Склеивать предметы стоит только в резиновых перчатках.

Чем разбавить и отмыть клей – средства

Если клей загустел, его можно немного разбавить спиртом. Важно вводить лишь небольшое количество растворителя, иначе средство будет испорчено. Также в продаже есть специальные растворители для полиуретана, или «оптимизаторы вязкости», которые выполняются на основе метилэтилкетона, ацетона, этилацетата. Толуол также можно использовать, но клеевой шов серьезно увеличится в объеме. Для улучшения адгезии и термостойкости в состав допустимо вводить активатор Desmodur в объеме 7% от общей массы.

Чем растворить клей, который засох на инструментах? Чистку шпателя и иных приспособлений нужно производить сразу же, пока вещество не застыло. В противном случае используют ветошь, смоченную ацетоном, оттирают жидкостью все засохшие капли. Растворенный клей убирают механическим путем.

Время застывания

Точное время отверждения зависит от типа клея, его состава, набора дополнительных компонентов. Обычно первичное отверждение длится 20-60 минут, именно на такой период требуется прочная фиксация деталей. Важно, чтобы при прессинге поверхности равномерно, плотно прилегали друг к другу. Полное застывание составов длится сутки, но у некоторых клеев оно составляет 2 дня. При воздействии горячим воздухом полимеризация заканчивается через 4 часа.

Особенности хранения

В закрытой таре средство хранится 12-24 месяца при температуре +10…+30 градусов, точный срок годности указан на упаковке. Емкость должна стоять вдали от источников тепла, огня, солнечных лучей. После вскрытия флакона клей на основе полиуретана хранят не более 6 месяцев, желательно израсходовать средство как можно раньше. При попадании воздуха и влаги клей загустеет или отвердеет, поэтому пробка закручивается как можно плотнее. Флаконы, банки, тюбики всегда должны стоять в вертикальном состоянии.

Производители клеев

В магазинах реализуется большое количество клеев на основе полиуретана. На рынок такую продукцию предоставляют отечественные и зарубежные производители. Вот самые популярные марки:

- «Анлес». В ассортименте компании – около 10 полиуретановых клеев промышленного и бытового назначения. Уважение пользователей заслужили клеи «АДВ», «Вилад», «Полиуретановый», PVC Fix и другие. Все они применяются для склеивания ПВХ, резинотканевых изделий, полиуретана, термопластов, кожи, стекла, металла.

- «Титан». Под этой маркой выпускается несколько клеев в баллонах, предназначенных для профессионального и домашнего пользования. Особенно известен пена-клей «Универсальный» – однокомпонентный состав для наружных и внутренних работ, быстросохнущий, обладающий высокой огнестойкостью. Еще один хороший состав – Bonolit «Формула тепла». Этот клей настолько прочен, что применяется для кладки блоков, возведения наружных и внутренних стен, а также перегородок. Он служит альтернативой обычным цементным растворам.

- «Десмокол». Широко применяется на обувных фабриках, надежно скрепляет резину, полимерные материалы. Выпускается в небольших тюбиках, банках и даже бочках по 200 литров.

- Kenda Farben. Компания представляет на рынке очень качественный полиуретановый состав SAR 306, обладающий высокой термоустойчивостью. Он применяется для склеивания подошв из ПУ, ТЭП, различных резиновых изделий. Добавление специального отвердителя повышает адгезию прочих трудносклеиваемых материалов.

- Sika. Этот швейцарский бренд выпускает целую линию продуктов на основе полиуретана. Особенно известен герметик полиуретановый Sikaflex, обладающий высокой прочностью на разрыв, стойкостью к влаге, химическим веществам и физическому воздействию.

- Inov. Полиуретановое связующее холодного отверждения этой марки из КНР применяется для укладки бесшовных покрытий, производства резиновых плит, резиновой крошки, рулонов.

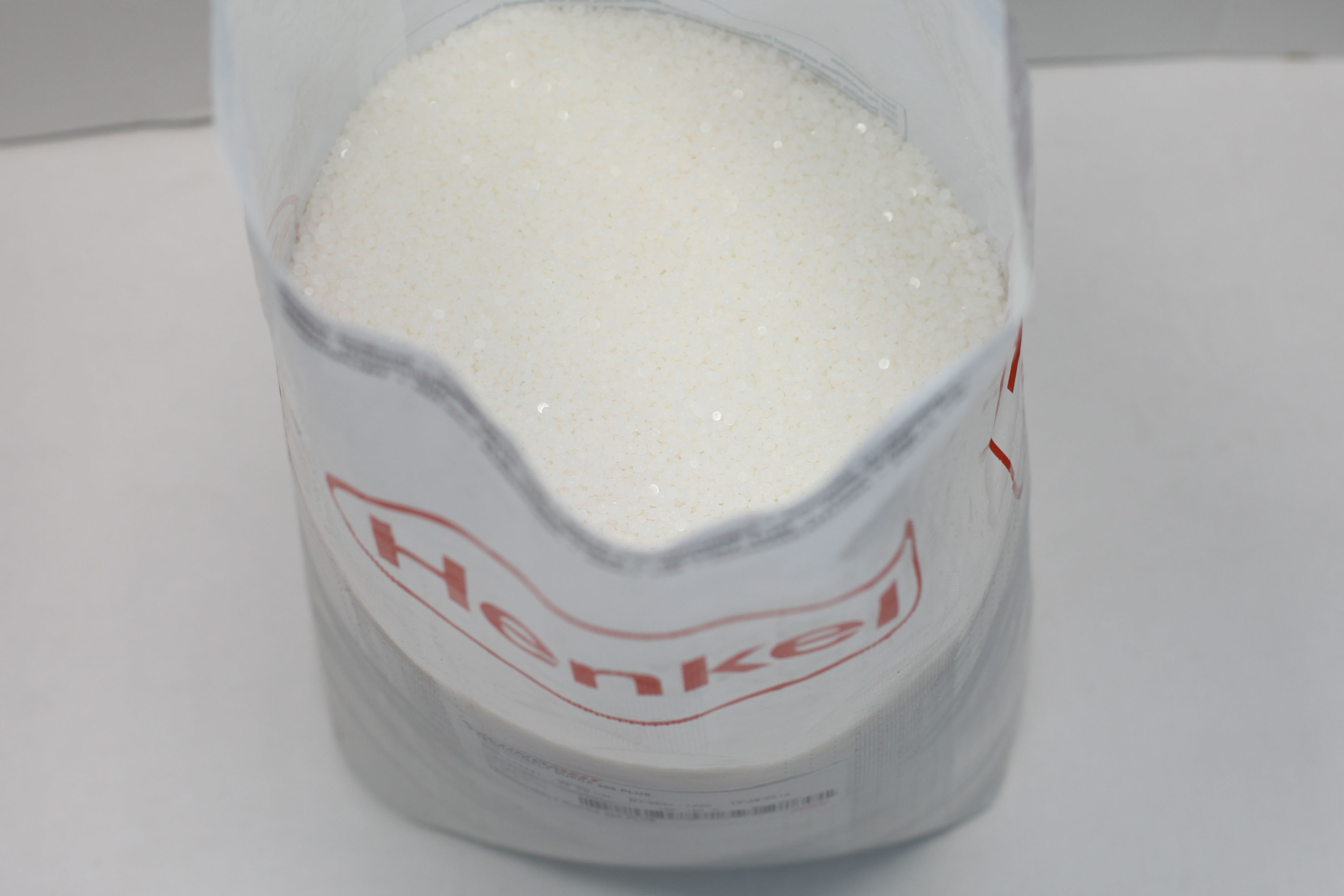

- Henkel. Средства из линейки Ceresit – это высококачественные клеи для плитки и иных материалов. Самым известным полиуретановым клеем является Ceresit CT 84 – средство для фиксации подоконников, заполнения щелей между пенополистирольными плитами, газобетонными блоками, для крепления теплоизоляции. Также в продаже есть клей «Момент Кристалл» от «Хенкель» – прозрачный полиуретановый гель для всех видов материалов, кроме тефлона и полиэтилена.

- «Полинор». Клей Polynor Stik – однокомпонентный состав для крепления экструдированного пенополистирола, газобетона, панелей, минеральной ваты. Может применяться для герметизации швов и открытых участков, для крепления декоративных элементов.

- Soudal. Под маркой «Соудал» выпускается полиуретановый клей Soudabond Easy – профессиональный состав в баллонах для крепления минеральной ваты, пробки, ГКЛ, стекловаты, пеноблоков и волокнисто-цементных плит.

- «Маяк». Клей «Супер НН» этого производителя предназначен для баннерной ткани, кожи, ламината и паркета, всех типов пластика, полиуретана, а также жесткого ПВХ и АБС. Перед применением нужно обязательно очищать основания растворителями «Космофен».

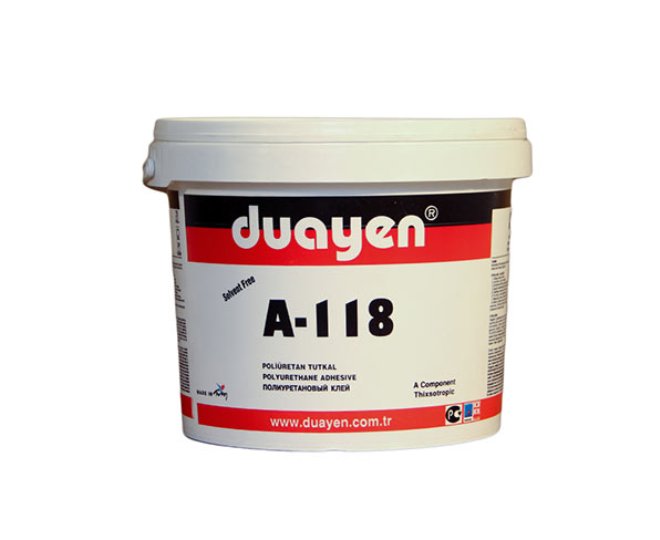

Также клеи на полиуретановой основе производят компании «Неомир», «Растро», «Клеон», Adesiy, Bostik, Duayen и другие. Средства имеют разную цену и объем, но, по большей части, отличаются хорошим качеством. Приобрести отличный полиуретановый клей можно в любом строительном и хозяйственном магазине.

Полиуретановые клеи

Склеивание представляет собой важнейший технический прием, без которого производство множества товаров было бы невозможно. Однако оно представляет только один из множества других способов совмещения различных материалов и конкурирует с такими методами, как сварка и резьбовые соединения. Некоторые преимущества склеивания очевидны. Детали, подлежащие соединению, не повреждаются вследствие температурного воздействия (сварка) и не ослабляются за счет отверстий (резьбовые соединения). Склеиваться вместе могут самые разнообразные материалы. Силы, действующие на совмещаемые поверхности, распространяются по всей площади, и склеивание вызывает лишь незначительное увеличение массы соединяемых деталей. Однако клеевые соединения обладают и некоторыми недостатками. Обычно склеиваемые детали не могут быть разделены без повреждения, а комбинация различных материалов приводит к затруднениям при их вторичной переработке (рециклинге).

Возможность соединения различных материалов приводит к получению продукции, ценность которой обусловлена комбинацией специфических свойств ее составляющих. К примеру, производство обуви. Без термически активируемых полиуретановых клеев модная и спортивная обувь имела бы совершенно другой вид, и сегодняшнее многообразие сложно структурированной спортивной обуви было бы недостижимо.

Полиуретановые клеи обладают хорошей адгезией ко многим субстратам. Это обусловлено не только силами физического притяжения, возникающими из-за близкого контакта между пленкой адгезива и субстратом. Адгезия может усиливаться за счет мостиковых водородных связей, которые полимеризующийся полиуретан может распространять на многие субстраты. Кроме того, имеющиеся в клеевой композиции свободные изоцианатные группы могут реагировать со следами влаги, присутствующими внутри или на поверхности субстрата.

Каждый клей должен сохранять текучесть в течение определенного времени, так чтобы его можно было нанести на части, подлежащие склеиванию. Клей смачивает поверхности субстратов и обеспечивает начальную адгезию, которая еще не является несущей (основной) силой, скрепляющей две части изделия. Клеевое соединение достигает необходимой силы за счет последующего отверждения.

Полиуретановые реактивные клеи.

Двухкомпонентные системы состоят из низкомолекулярных или предварительно слегка прореагировавших полиизоцианатных компонентов (изоцианатных преполимеров) и относительно низкомолекулярного полиольного компонента. Два компонента должны смешиваться друг с другом в определенном соотношении. После гомогенного смешивания OH- и NCO-компонентов начинается реакция ступенчатой полимеризации – отверждения с образованием уретановых групп. Время жизни в основном определяется реакционной способностью и функциональностью исходных веществ, наличием в композиции наполнителя и условиями переработки (температура, технология перемешивания). В качестве катализаторов используют амины или соли металлов, которые, присутствуя даже в малых количествах, сокращают время жизни. Те же самые параметры определяют и скорость отверждения. При комнатной температуре полное отверждение занимает от нескольких часов до нескольких суток. Этот процесс можно ускорить при нагревании и применении катализаторов, что зачастую увеличивает конечную прочность сцепления.

Характерные свойства сшитого полимера определяются структурой, длиной цепи и функциональностью реагентов, посредством концентрации уретановых и мочевинных групп, а также плотности химической сшивки. Этими свойствами являются прочность при растяжении, модуль, эластичность, температура размягчения и химическая стойкость.

Однокомпонентные системы состоят из жидкого полиуретана с изоцианатными группами (NCO-преполимер), который может быть подвергнут предварительной реакции, повышающий его молекулярную массу. Отверждение происходит за счет реакции свободных изоцианатных групп с атмосферной влагой воздуха или водой, присутствующей в субстрате, что обуславливает образование мочевинных групп. Скорость отверждения зависит не только от реакционной способности компонентов. Важными факторами являются также доступность воды и скорость ее диффузии.

Полиуретановые реактивные клеи используются во многих областях промышленности для склеивания как одинаковых между собой, так и различных материалов, например, стали с полиуретаном, приклеивание утеплителей из минеральной ваты и пенополистирола, соединение керамики, ПВХ, стекла, панелей МДФ, ОСП, ДСП, ДВП с деревом, бетоном, кирпичом.

Органоразбавляемые полиуретановые клеи на основе

гидроксилсодержащих полиуретанов.

Органоразбавляемые полиуретановые клеи, как правило, содержат гибкий полиуретановый полимер, растворенный в органическом растворителе. Таким способом твердый полимер может быть нанесен на субстрат. Растворитель способствует смачиванию, а затем испаряется, что является причиной физического затвердевания адгезива. Линейные гидроксилсодержащие полиуретаны на основе кристаллизующихся полиэфирных сегментов обычно перерабатываются как термически активируемые клеи. Благодаря кратковременному нагреванию до температуры, превышающей точку размягчения кристаллических полиэфирных сегментов, сухая нелипкая пленка, образовавшаяся после испарения растворителя, приобретает липкость и текучесть, требуемые для процесса совмещения. В этом состоянии клеевой слой может быть совмещен со вторым слоем путем небольшого давления, обеспечивающего образование гомогенного клеевого шва, который впоследствии физически отверждается благодаря повторной кристаллизации полимера. Изоцианатная сшивка. Для предотвращения размягчения термопластичной клеевой пленки при тепловом воздействии такие клеи часто выпускают в виде двухкомпонентной композиции, вводя изоцианатный отвердитель более высокой функциональности. Он существенно увеличивает температуру размягчения клеевого слоя и его адгезию к субстрату. Вначале клеевой слой физически отвердевает. Химическая сшивка требует несколько большего времени. Температура размягчения сшитого клеевого слоя значительно увеличивается, так же как и его устойчивость к растворителям, пластификаторам, миграции масел и жиров.

Клеи на основе высококристалличных сложных полиэфиров образуют прочный клеевой шов даже с ПВХ с высоким содержанием пластификаторов, что обуславливает их применение в обувной, мебельной и автомобильной промышленности. Продукты, содержащие менее кристалличные полиэфиры, характеризуются высокой эластичностью и лучшей адгезией к неполярным субстратам. Поэтому они используются для ламинирования пленок.

Несмотря на то, что органоразбавляемые клеи зачастую перерабатываются как однокомпонентные системы, рекомендуется дополнительно использовать изоцианатный отвердитель. Отверждение существенно повышает термостойкость клеевого шва, улучшает адгезию к субстрату и стойкость к гидролизу, растворителям, пластификаторам, маслам и жирам.

Полиуретановые воднодисперсионные клеи состоят из высокомолекулярного полиуретана, диспергированного в воде, который отверждается за счет испарения или миграции воды. По сравнению с органоразбавляемые клеями они обладают более низкой вязкостью и более высоким значением сухого остатка. Среди них преобладают продукты, предназначенные для термической активации склеивания. Они состоят в основном из линейных макромолекул, содержащих кристаллизующиеся сегменты сложного полиэфира.

После высушивания клей образует неблокированную пленку, которая должна быть активирована (декристаллизована) для соединения путем кратковременного теплового воздействия. Термическая активация делает пленку липкой, кристаллические полиэфирные сегменты полимера плавятся в туннельной печи или при инфракрасном облучении при температуре, превышающей минимальную температуру активации.

Как и в случае органоразбавляемых клеев, термоактивируемые полиуретановые воднодисперсионные клеи могут полностью могут полностью реализовать свой потенциал только в результате химической сшивки. Изоцианатные группы реагируют с реакционноспособными группа полимерной цепи. Таким образом, клеевой слой отверждается сначала физически, затем химически. Температуры размягчения и барьерные свойства сшитой клеевой пленки существенно возрастают. NCO-группы изоцианатного отвердителя медленно сшивают полимер в высушенной клеевой пленке. Это приводит к снижению липкости и текучести термоактивированнной адгезионной пленки с медленным повышением температуры. Клеевой слой должен быть термоактивирован и использован максимум в течение 8 часов после нанесения клеевой дисперсии.

Лучше всего термоактивация осуществляется путем короткого нагревания (шоковая активация, например, за счет ИК-излучения), поскольку субстрат при этом остается практически холодным. Временем горячей липкости называется период после окончания термоактивации, в течение которого пленка проявляет достаточную липкость и текучесть, требуемые для склеивания. Субстраты необходимо совместить в течение этого времени, которое может составлять от нескольких секунд до нескольких минут в зависимости от структуры полимера.

Термически активируемые продукты образуют очень прочный адгезионный контакт, особенно на поверхности субстратов, содержащих пластификатор. Они различаются по степени кристалличности, скорости кристаллизации и температуре активации. Продукты, которые быстрее кристаллизуются после тепловой активации, способны к более быстрому поглощению напряжений, возникающих в клеевом соединении после склеивания. Это свойство привлекает интерес при производстве мебельных фасадных панелей путем ламинирования декоративных пленок на волокнистые плиты МДФ. Нанесенная и высушенная пленка на плите МДФ активируется через предварительно нагретую декоративную пленку. После извлечения из ламинирующего пресса адгезионный контакт должен абсорбировать релаксационные напряжения декоративной пленки, которая подвергалась интенсивному разряжению на нескольких участках.

Продукты, которые медленнее кристаллизуются после активации, имеют больше времени открытой выдержки, что приводит к увеличению времени, в течение которого можно перемещать и соединять детали, что полезно при производстве обуви для приклеивания подошв.

Полиуретановые дисперсии с низкой температурой активации (40- 50⁰С) используют для склеивания субстратов, чувствительных к нагреванию.

В автомобильной промышленности процессы глубокого вакуумного формования используются в производстве ламинированных деталей интерьера. Предварительно нагретая ламинирующая пленка вытягивается вакуумом и приклеивается к отформованной детали, покрытой клеем.

Полиуретановые клеи-расплавы проявляют очень хорошие адгезионные свойства. Они представляют собой химически неактивные материалы в форме пленок или порошков на основе гидроксилсодержащих полиуретанов с кристаллизующимися полиэфирными сегментами. Используемые в температурном интервале от 60 до 130⁰С, они отверждаются физически в результате охлаждения и кристаллизации. В отличие от них, реактивные клеи-расплавы состоят из плавких полиуретанов с изоцианатными группами, которые являются твердыми при комнатной температуре. Они применяются при температурах от 100 до 140⁰С и в начале отверждаются физически, при охлаждении, а затем химически, свободные изоцианатные группы реагируют с атмосферной влагой с образованием полимочевинных структур. В зависимости от рецептуры, реактивные полиуретановые клеи-расплавы вулканизируются, образуя эластомерные слои от гибких до жестких и плотных.

Начальная прочность клеевого шва зависит от температуры субстрата, поскольку температура влияет на увеличение вязкости и повторную кристаллизацию адгезионной пленки в клеевом соединении.

Если субстрат слишком теплый, то начальная прочность клеевого соединения окажется слишком низкой. Если субстрат слишком холодный или очень быстро отводит тепло, то клей может слишком быстро отвердеть и перестанет прилипать к холодному носителю или смачивать детали, предназначенные для соединения. Для достижения окончательной прочности клеевого шва необходимо присутствие влаги. В зависимости от скорости диффузии влаги в клеевую пленку необходимо от 3 до 7 суток до окончательной вулканизации.

Одной из важнейших областей применения является ламинирование текстильных материалов. Адгезия достигается термической активацией нанесенного напылением порошка, экструдированной клеевой пленки или клеевого нетканого материала с последующим прессованием обоих субстратов. Еще одну область применения пленок на основе клеев расплавов можно найти в автомобильной промышленности, в отделке внешних текстильных полотен для процессов обратного формования или покрытий изоляционных пен оболочкой. Также клея расплавы используются при производстве верха обуви или предварительно покрытых поверхностных пленок для корпусной мебели.

Термоактивированные гидроксиполиуретановые порошки становятся липкими при очень низких температурах, поэтому они подходят для мягкого ламинирования термочувствительных субстратов, например, высококачественного текстиля. Благодаря хорошей текучести в активированном состоянии клеевой шов образуется даже при низком давлении и коротком времени выдержки. При этом опасность пробивания текстильной основы невелика.

Специально разработанные полиуретановые клеи-расплавы используются во многих областях: в переплетном деле, сборке и упаковке профилей в мебельной промышленности, производстве текстильных композитов и ламинатов, металлических дверей и перегородок офисов, сэндвич-панелей, оконных рам, автомобильных элементов освещения.

Полиуретановый клей – производители, свойства и характеристики, способы нанесения

Автор: Ольга Биловицкая · Опубликовано 28.10.2018 · Обновлено 28.10.2018

Полиуретановый клей получил широкое распространение в ремонтно-строительной сфере, благодаря своей универсальности и наличию многих достоинств, которых лишены стандартные ПВХ или разновидности столярного клея. Полиуретановый состав характеризуется не только высоким качеством, прочностью и надежностью сцепления, но и устойчивостью к агрессивному воздействию химических веществ. Благодаря веществу, можно скреплять различные материалы и поверхности, в том числе ткани, металл, пластик, дерево, а также различные минералы. Важно в процессе работы соблюдать особую технологию нанесения, а также выбрать подходящий однокомпонентный или двухкомпонентный состав.

Особенности и преимущества

Клей на основе полиуретана имеет особый принцип отвердевания. Этот процесс происходит при контакте с влагой из окружающей среды или специальным веществом отвердителем. Когда вещество начинает полимеризоваться, на его поверхности образуется пленка. То есть, происходит химическая реакция, во время которой начинается вспенивание, благодаря выделению диоксида углерода.

Клей из полиуретана является универсальным веществом, способным применяться в различных сферах и отраслях. Полиуретановым клеем можно соединять натуральные и искусственные поверхности в различных сочетаниях. Подбирать состав можно для работы с металлом, камнем, деревом, тканью, пластиком, резиной, гравием, стеклом, полистиролом, керамикой, картоном.

При использовании клея на полиуретановой основе можно заметить такие плюсы:

- Обеспечивает долгосрочное и качественное соединение.

- Гарантирует высокую адгезию как с гладкими, так и с пористыми основаниями.

- Отличается высокой влагостойкостью, обеспечивает швам прочность и герметичность.

- Отличается устойчивостью к повышенным и очень низким температурам, то есть тепло- и морозостойкость.

- После полного отверждения обеспечивается высокая прочность соединений.

- Отличается химической устойчивостью к различным кислотам, бензину, маслам и другим агрессивным веществам.

- Характеризуется длительным временем рабочей выдержки.

Обратите внимание! С помощью полиуретанового клея не удастся соединить полиэтиленовые силиконовые покрытия и полипропиленовые. Качество сцепки существенно ухудшится, если на поверхностях будет масляный или восковый слой. При попадании на кожу и слизистые оболочки, вещества в составе клея могут вызывать раздражение, поэтому обязательно нужно соблюдать меры безопасности при его использовании.

Свойства и характеристики

Синтетический полимерный клей в составе содержит пленкообразующие вещества, а также в нём можно найти регуляторы вязкости, смолы, стабилизаторы и ускорители кристаллизации. Для отвердения вещества добавляются гидроксилы и изоцианаты. Отличие полиуретанового клея от веществ на основе водных дисперсий в том, что в его составе соотношение твердых веществ будет выше.

Эксплуатироваться отвердевшей клееный шов может при условиях окружающей среды от -40 до +120°C. Он обеспечивает хорошую адгезию с гладкими, пористыми, шероховатыми поверхностями. Притом, такой результат можно достигнуть лишь при соблюдении всех правил использования клея:

- Проводить работу по нанесению вещества следует при температуре не менее +15°C.

- Вещество отличается тиксотропными характеристиками, поэтому необходимо выждать рекомендуемый период для полного его застывания.

- У полиуретанового однокомпонентного клея есть также влагостойкие свойства, поэтому он отличается устойчивостью к воздействию бактерий, распространению грибка и плесени.

При планировании ремонтных работ необходимо заранее рассчитывать расход полиуретанового клея. При равномерном сплошном нанесении, этот показатель будет варьироваться в пределах 500-1000 г на 1м², определяется этот показатель типом материала, с которым предстоит работа, а также толщиной создаваемого слоя. При точечном нанесении клея, расход составляет 150 г.

Между собой клеевые растворы могут различаться по цвету и вязкости. Это определяется предназначением вещества. Для работы с деревом, цвет продукта находится в диапазоне от янтарного до тёмно-коричневого. Можно найти полиуретановые растворы белого, желтого и серого цвета. Универсальный состав выпускается в виде прозрачного вещества. По консистенции, клеи бывают жидкими и гелеобразными.

Купить раствор полиуретанового клея можно разных объемов и фасовки. Если нужен раствор для применения в быту, то можно приобрести тюбик объемом от 20 до 310 мл. Есть большие объемы в емкостях от 750 г – это, как правило баллоны или банки из жести, пластика. Если преследовать глобальные строительные цели, лучше приобретать клей в ведрах весом от 2 до 20 кг. Если представить расход в производственных целях, то поставляется продукт в бочках по 200 кг, а также в кубах.

Назначение

Полиуретановый клей с одинаковой эффективностью может быть использован для внешних или внутренних отделочных работ, так как этому составу не страшны морозы и влажность.

Применение такого состава весьма обширно:

- Используется в производстве гибкого камня для склеивания тканевого материала с мраморной, известняковой и графитной крошкой.

- Благодаря полимерным составам, скрепляются элементы оконных профилей, ламелей, кромки ПВХ и прочих элементов.

- Применение плиточного клея можно заметить в строительстве, в частности при благоустройстве детских площадок. Состав используется для проклеивания участка искусственной газонной травой или резиновыми матами.

- Полиуретановый клей для резиновой и каучуковой крошки используется в изготовлении напольных покрытий и плиток, а также даже активно используемые в быту поролоновые губки склеиваются благодаря этому составу.

- Активно используется в производстве сэндвич-панелей, клей скрепляет облицовочный слой с внутренним наполнителем.

- Является связующим звеном при креплении потолочных плинтусов, лепнины, карнизов к статичным поверхностям.

- Подходит для работы с деревянными балками, пластиковыми элементами.

- Может выполнять функцию клея для стекла и соединять керамические элементы, фарфоровые детали, конструкции из оргстекла.

- Является лучшим помощником в реставрации и ремонте различных металлических и деревянных предметов мебели.

- Существует специальная разновидность клея для работы с обувью, в частности, приклеивания стелек, каблуков, подошв. Работать таким клеем можно с любыми видами материалов для обуви: натуральной кожей и замшей, искусственными тканями, мехом, а также подходит для резиновых покрытий подошвы.

- Обеспечивает надежную герметизацию проколов в надувных матрасах, мячах, кругах, лодках, ПВХ бассейнах.

- Активно используется в строительстве для приклеивания различной отделки, такой как керамика, керамогранит, мозаичная плитка, декоративный камень, мрамор, различные основания, даже деревянные.

- Специальная разновидность из полиуретана выпускается для кладки и работы с деревянным полом любых существующих разновидностей. Она наделяет прослойку термостойкими свойствами, поэтому может применяться для обустройства системы теплых полов.

Важно! Клеевая основа, швы и стыки будут надежными и качественными, смогут прослужить долгий срок как внутри помещения, так и на улице. В процессе эксплуатации не будут трескаться, отслаиваться и рассыпаться. Клей способен выдерживать любые неблагоприятные условия внешней среды и влияние влаги.

По составу различают два вида клея: однокомпонентный и двухкомпонентный.

Однокомпонентная смесь выпускается уже готовой к применению. Она полимеризуется только под влиянием воды или влаги. Состав отличается тем, что активнее вспенивается, если влажность воздуха превышает 60%. Когда происходит химическая реакция, клей начинает увеличиваться в объемах. Эту особенность необходимо учитывать во время распределения состава по поверхности и планировании расхода.

Двухкомпонентный полиуретановый клей для плитки содержит 2 основных компонента, которые необходимо смешать перед началом работ. Очень важно соблюдать при этом правильную пропорциональность, так как в противном случае химическая реакция попросту не произойдет и клей не застынет. Можно найти в продаже быстросохнущие вещества, которые необходимо обработать горячими температурами 80-110 °C.

Однокомпонентный полиуретановый клей считается универсальным составом, подходит он для щебня, резины, многих других материалов, а также их сочетаний. Он является прекрасной альтернативой термостойкому автомобильному герметику, обеспечивает деталям защиту от коррозии.

Правила нанесения

При нанесении однокомпонентного или двухкомпонентного клея для плитки, рабочую поверхность нужно предварительно подготовить. Она проходит очистку от пыли и загрязнений, остатков мусора и различных веществ – это могут быть старая штукатурка, цемент, краска. Чтобы гарантированно получить хорошую сцепку поверхностей, необходимо провести обезжиривание. Это поможет полностью устранить следы жира, масла или других химических веществ, если такие использовались ранее. Для очистки можно выбирать обычный спирт или растворитель.

Важно! Дополнительно нужно для мастера обеспечить меры безопасности при работе. Это, прежде всего, личные средства защиты в виде перчаток и респиратора.А также в помещении нужно обеспечить хорошую вентиляцию.

Правила нанесения клея:

- Полиуретановый клей нужно наносить тонким слоем, желательно равномерно по всей поверхности. Для этого можно использовать либо строительный шпатель пластиковый, либо другие удобные подручные средства.

2.Наносить полиуретан в сочетании с растворителем нужно на две склеиваемые поверхности, об этом также заявляет производитель в инструкции на упаковке. Если нужно склеить пористый материал, то понадобится два слоя полиуретанового клея, которые наносятся с интервалом 2-5 минут.

3.При использовании аэрозольного клея-пены наносить его нужно равномерными полосами по всему периметру плоскости, отступая от края не меньше 8 см, между полосами соблюдается 10-25 см выдержки.

4.После нанесения, клеевой состав нужно оставить подсыхать на поверхности на 5-10 минут, после чего соединить материалы, обеспечивая на них сильное давление.

5.Чтобы ускорить процесс высыхания, повысить влагостойкость клеевого шва, нужно дождаться его первичного высыхания через 20-90 минут, согласно инструкции. После чего воспользоваться феном и нагревать стык в течение нескольких минут, затем соединить клеевую поверхность и оставить под прессом на 5 минут.

Совет! Обеспечить хорошую схватку материалов позволит такой инструмент, как валик. Несколько раз нужно, сильно прижимая, прокатить им по поверхностям.Чтобы ускорить схватывание и химическую реакцию, необходимо слегка сбрызнуть водой клеевую сторону.

Чем разбавить и отмыть

Если необходимо размешать полиуретановый клей для резиновой крошки двухкомпонентный с отвердителем, то дополнительные вещества добавлять не следует.Чтобы повысить адгезию и увеличить термостойкость, в состав добавляется активатор Desmodur в количестве примерно 6-7% от общей массы основного вещества. Если применяется однокомпонентный полиуретановый клей для камня или любой другой отделки, то в состав недопустимо добавлять в спирт или воду. Исключения составляют лишь те случаи, когда у клея очень высокая густота, и его сложно распределять по поверхности.

В продаже можно найти специальные разбавители для полиуретанового клея, которые выступают одновременно оптимизаторами вязкости. Альтернативой им считается ацетон, этилацетат, метилэтилкетон. Если использовать толуол, то можно заметить значительное увеличение состава клея в объёме.

После окончания ремонтных работ при помощи полиуретанового клея, необходимо сразу же заниматься чисткой инструмента, не допуская застывания вещества. Для устранения загрязнений можно использовать ветошь, предварительно смоченную в ацетоне или в растворителе. Если клей успел высохнуть на одежде или других поверхностях, его можно удалить при помощи ацетона или механическим способом.

На видео: Как приготовить клеевую смесь полиуретанового двухкомпонентного клея.

Сколько сохнет

Время застывания полиуретанового клея определяется его составом, а также наличием дополнительных ингредиентов в нём. В среднем, это время составляет от 20 минут до 1 часа. Пока клей находится в жидком состоянии, необходимо очень плотно прижимать приклеиваемое основание, обеспечить фиксацию на недолгий период. Оптимально будет обеспечить поверхностям прессинг на протяжении 1 часа, чтобы обеспечить равномерное, плотное и надежное крепление.

В процессе работы на поверхность материалов может проступать часть клея уже после отверждения, поэтому механическим путем удаляются его излишки. Полное застывание клеевого состава происходит за 1-2 суток. За это время клеевой шов становится максимально прочным. На этот период нужно обеспечить склеиваемым поверхностям статичность и покой, избавить их от механических воздействий.Также на время застывания может оказывать влияние температура воздуха окружающей среды. Если был выбран для полимеризации горячий способ, то полное отверждение завершится спустя 4 часа.

Как хранить

Полиуретановое связующее вещество или клей для резиновой крошки имеет такие особенности хранения:

- Если тара закрыта, то оптимальная температура хранения +10…+30°C.

- Емкость должна находиться вдалеке от источников открытого огня, от прямых солнечных лучей, также отопительных приборов.

- В среднем, срок годности составляет 12-24 месяца, в зависимости от производителя от даты, указанной на упаковке.

- После открытия упаковки, полиуретановый клей может храниться приблизительно полгода. Поэтому, за этот период нужно его постараться израсходовать.

- Когда упаковка открыта, в неё попадает воздух, а значит, и проникает влажность. Поэтому какая-то часть клея становится более густой или вовсе застывает. Поэтому нужно обеспечивать плотное закрывание колпачка, чтобы препятствовать проникновению влажного воздуха внутрь.

Совет! Чтобы отверстия не закупорились в процессе хранения, тюбик должен находиться в вертикальном состоянии на крышке.

Производители

На полках магазинов можно найти обилие полиуретановых клеев от различных производителей, в том числе и отечественных, и зарубежных, среди которых такие страны, как Турция, Америка, Италия. На просторах России также есть множество компаний, которые выпускают полимерный клей, ориентированный на использование в масштабах производства, а также подходящий для бытового применения.

Внимание заслужили такие производители:

1. Adesiv – итальянский бренд, который занимается выпуском двухкомпонентных клеев Pelpren PL6. Состав подходит для профессионалов, так как выпускается на основе эпоксидной смолы и полиуретана. Идеально зарекомендовал себя в работе с деревом.

2. Bostik – американский производитель, который выпускает однокомпонентный и двухкомпонентный состав для установки паркета.

2. Bostik – американский производитель, который выпускает однокомпонентный и двухкомпонентный состав для установки паркета.

3. Dow Chemical Company – это международный бренд, который занимается производством универсальных составов Insta-Stik, упакованных в объемную тару 750мл, 10,4 л. Идеален в работе с изоляционными материалами, обеспечивает их крепление к любым горизонтальным и вертикальным основаниям.

3. Dow Chemical Company – это международный бренд, который занимается производством универсальных составов Insta-Stik, упакованных в объемную тару 750мл, 10,4 л. Идеален в работе с изоляционными материалами, обеспечивает их крепление к любым горизонтальным и вертикальным основаниям. 4. Duayen – турецкая компания, которая занимается поставками полиуретанового клея в Россию с 2001 года. ПУ клей используется в основном марки А-121 и А-338 для каучукового основания, а также скрепления с резиной, металлом, древесиной и бетоном. Марка А-138 подходит для создания резиновых напольных покрытий для улицы, А-118 обеспечивает надежное крепление паркетного покрытия, А-128 применяется в судостроительстве и производстве мебели.

4. Duayen – турецкая компания, которая занимается поставками полиуретанового клея в Россию с 2001 года. ПУ клей используется в основном марки А-121 и А-338 для каучукового основания, а также скрепления с резиной, металлом, древесиной и бетоном. Марка А-138 подходит для создания резиновых напольных покрытий для улицы, А-118 обеспечивает надежное крепление паркетного покрытия, А-128 применяется в судостроительстве и производстве мебели. 5. Henkel от немецкого бренда также реализует в России полиуретановый клей различного назначения для бытового использования и для промышленности.

5. Henkel от немецкого бренда также реализует в России полиуретановый клей различного назначения для бытового использования и для промышленности.

Применение полиуретанового клея (2 видео)

Всё о полиуретановых клеях – состав, виды, область применения

5 января 2022 года

Широкое применение в быту, при строительстве и на производстве сегодня находит клей на основе полиуретана (часто называемый сокращенно ПУ, PUR или ПУР клей).

Промышленность предлагает много таких адгезивов с разными свойствами и назначением. Рассмотрим более подробно виды, особенности, достоинства, чтобы понять для чего используется клей на полиуретановой основе.

Описание

Первый полиуретан получили в Германии в 1937 году. Сегодня под этим понятием скрывается уже множество продуктов и материалов химической промышленности, включая клеи, получаемые на основе разных органических полимеров и уретана.

Состав и свойства

Полиуретаны производятся на основе разнообразных исходных материалов (мономеров) и, поэтому представляют собой целый класс полимеров, а не одно вещество. Такое разнообразие химических составляющих позволяет получать полиуретаны и клеи на их основе с разными физическими и химическими свойствами.

В зависимости от присутствующих в составе наполнителей застывший полиуретановый клей может быть и жестким, и эластичным. В жидком состоянии ПУ клеи отличаются очень высокой адгезией и способны склеивать твердые, мягкие, пористые и эластичные материалы. Можно соединять как два одинаковых материала, так и комбинации из дерева, стекла, металла и пр.

Основные характеристики клея на основе полиуретана:

- Отличные адгезивные свойства;

- Высокие прочность и износостойкость;

- Термо и водостойкость;

- Устойчивость в условиях УФ излучения;

- Экономичный расход при использовании.

Необычайно широкий ассортимент ПУ клеев делится по типам в зависимости от химической основы и рецептуры состава. Так, существуют одно- и двухкомпонентные ПУ клеи. Кроме того, доступны клеи-расплавы, называемые также термоклеями, и дисперсионные составы – водные растворы полиуретановых компонентов. Дисперсии полиуретана бывают одно- и двухкомпонентными. У всех типов есть свои достоинства и предназначение.

Однокомпонентные клеи

Однокомпонентные полиуретановые клеи готовы к использованию сразу после вскрытия емкости с клеем. Они удобны при использовании и часто применяются для ремонта, в производстве и полиграфии. Имеющийся в их составе отвердитель активируется сразу после нанесения клея за счет влаги, впитываемой из воздуха или с поверхности материала.

Однокомпонентные полиуретановые клеи готовы к использованию сразу после вскрытия емкости с клеем. Они удобны при использовании и часто применяются для ремонта, в производстве и полиграфии. Имеющийся в их составе отвердитель активируется сразу после нанесения клея за счет влаги, впитываемой из воздуха или с поверхности материала.

Если влажность воздуха менее 60%, то рекомендуется немного увлажнить склеиваемые плоскости. Процесс отверждения начинается уже через несколько минут и замедляется при недостаточной влажности. Время схватывания может значительно варьироваться, а качество изменяться, в зависимости от уровня влажности.

Склеиваемые клеем детали должны быть прочно зафиксированы, чтобы предотвратить последствия вспучивания клеевого шва. Он имеет свойство вспениваться и выдавливаться. Без прочной фиксации пена может раздвинуть склеиваемые детали, ослабив соединение. Пенообразование увеличивается при повышенном содержании влаги. Некоторые марки клея пенятся больше, а некоторые практически не выделяют пену.

Двухкомпонентные клеи

Включающий два компонента ПУ клей используют при ламинации и фольгировании картона и упаковочных материалов. Его применяют в мебельном производстве.

Влажность склеиваемой поверхности в этом случае не имеет никакого значения. Процесс полимеризации запускается за счет второго компонента – отвердителя. Поэтому такой ПУ клей хорошо подходит для склеивания не пропускающих и не содержащих воду оснований, таких как пленки, стекло и металлы. Для ускорения процесса полимеризации клеевой шов можно подогреть (до 100 °С).

Двухкомпонентный ПУ клей годится не только для прочного склеивания, он способен еще и выравнивать поверхность, заполняя мелкие углубления, но прочность утолщенного клеевого шва снижается.

Клеи-расплавы

Такие клеи относятся к термореактивным полимерам и не допускают повторного расплавления. В исходном состоянии они начинают плавиться при нагревании. В полужидком состоянии адгезив наносят на обрабатываемые поверхности. После остывания он возвращается в твердое агрегатное состояние.

Полиуретановые клеи-расплавы отличаются прочностью, но имеют очень ограниченное время отвердевания.

Получение

Приготовление двухкомпонентного полиуретанового клеевого состава выполняют из двух упаковок непосредственно перед употреблением. Упаковки вскрывают, а содержимое, соблюдая пропорции, тщательно перемешивают. Приготовленный адгезив должен быть сразу использован.

Приготовление двухкомпонентного полиуретанового клеевого состава выполняют из двух упаковок непосредственно перед употреблением. Упаковки вскрывают, а содержимое, соблюдая пропорции, тщательно перемешивают. Приготовленный адгезив должен быть сразу использован.

ПУ клеи-расплавы начинают плавиться при нагревании. В полужидком состоянии адгезив наносят на обрабатываемые поверхности. После остывания он возвращается в твердое агрегатное состояние.

Однокомпонентные и дисперсионные ПУ клеи выпускаются готовыми к применению. Дисперсионные можно при необходимости разбавлять водой.

Применение

Способ применения при первом использовании нового типа ПУ клея необходимо прочитать в инструкции производителя. Особенно это важно для двухкомпонентного клея. Надёжность и долговечность соединения будет во многом зависеть от соблюдения пропорций в смеси.

- При ручном нанесении подготовьте необходимые для работы инструменты, такие как шпатель, струбцины, специальные зажимы или тяжелый груз для фиксации.

- Наденьте защитные перчатки и очки с маской, убедитесь, что помещение хорошо проветривается.

- Очистите склеиваемые поверхности от пыли и грязи.

- Смешайте компоненты клея, если он двухкомпонентный. Полученная смесь затвердеет уже через 30-60 минут, поэтому её лучше готовить небольшими порциями.

- Нанесите клей с помощью шпателя. Однокомпонентный полиуретановый клей при высыхании расширяется, поэтому слой должен быть как можно более тонким и равномерным.

- Соедините детали и зафиксируйте соединение на несколько часов. Через 24 часа клей достигнет максимальной прочности.

- Удалите излишки клея сразу после фиксации соединения или срежьте их после окончательного высыхания.

Полиуретан трудно смывается с рук, поэтому настоятельно рекомендуется использовать перчатки. Ацетон или растворитель для лака можно использовать для очистки инструментов от еще не отвердевшего клея.

Срок годности

Гарантированная длительность хранения полиуретановых клеев составляет от нескольких месяцев до нескольких лет в прохладном, сухом и темном помещении. Оптимальная температура складского помещения должна быть от +10 °С до + 25 °С.

Гарантированная длительность хранения полиуретановых клеев составляет от нескольких месяцев до нескольких лет в прохладном, сухом и темном помещении. Оптимальная температура складского помещения должна быть от +10 °С до + 25 °С.

Чтобы предотвратить затвердевание, емкость с клеем по окончанию работы необходимо герметично закрыть. В противном случае оставшийся клей не удастся эффективно использовать.

Время высыхания

Нельзя однозначно ответить на вопрос о том, сколько сохнет полиуретановый клей.

Длительность застывания и отверждения клеевого шва во многом определяется составом конкретной марки ПУ клея. В среднем фиксация происходит в промежутке от 20 минут до 1 часа. Максимальная прочность достигается через 24 – 48 часов.

Длительность схватывания нагретого до рабочей температуры ПУ клея-расплава составляет несколько секунд в процессе остывания. Окончательная твердость достигается через 1 – 3 дня, в зависимости от марки клея.

Достаточно длительный процесс первоначального схватывания обеспечивает простоту использования полиуретановых клеев. Неудачно совмещенные детали почти всегда можно выправить.

Токсичность

Вреден ли полиуретановый клей? Полиуретановые клеи относятся к малоопасным для здоровья человека веществам. ПУ клей по классификации ГОСТ 12.1.007-76 имеет 4 класс опасности.

После отверждения он химически инертен и безопасен, но в промежуточных фазах некоторые компоненты токсичны, имеют канцерогенные свойства, вызывают раздражение. Содержащиеся в некоторых полимерах изоцианаты способны вызывать раздражение глаз и аллергические реакции органов дыхания.

Это означает, что с полиуретанами нужно обращаться осторожно. Работать нужно в хорошо проветриваемом помещении, рекомендуется использовать очки, перчатки и маску или респиратор для защиты органов дыхания.

При использовании любого клея необходимо соблюдать указанные в инструкции меры безопасности.

Клеевая продукция Henkel

В ассортименте этой немецкой компании представлены ПУ адгезивы разного типа под торговыми марками Technomelt, Loctite Liofol и Aquence FD. Рассмотрим кратко полиуретановые клеи Henkel их особенности и назначение.

В ассортименте этой немецкой компании представлены ПУ адгезивы разного типа под торговыми марками Technomelt, Loctite Liofol и Aquence FD. Рассмотрим кратко полиуретановые клеи Henkel их особенности и назначение.

ПУР клеи Henkel для полиграфии выпускаются под маркой Technomelt. Они представляют собой термоплавкие клеи-расплавы на полиуретановой основе с разной рабочей температурой.

Одно- и двухкомпонентные клеи для мембранно-вакуумного прессования выпускаются под маркой Aquence FD. Они используются при термической облицовке рельефных мебельных панелей пленками ПВХ, ПЭТ и АБС.

Под маркой Loctite Liofol выпускаются одно- и двухкомпонентные полиуретановые клеи для гибкой упаковки. Они используются при ламинации пленкой и фольгой мягких упаковочных материалов для пищевых продуктов.

При немного повышенной стоимости полиуретановые клеи обладают целым рядом достоинств и преимуществ. Они удобны при использовании, позволяют скреплять самые разные материалы. Обладая превосходными адгезионными свойствами, ПУ клеи очень хорошо склеивают шероховатые и гладкие поверхности. Кроме того, полиуретановые клеи обладают высокой прочностью на разрыв, а также отлично выдерживают атмосферные воздействия внешней среды вне помещения. В продаже сегодня имеется широкий ассортимент специализированных клеев самого разного назначения.

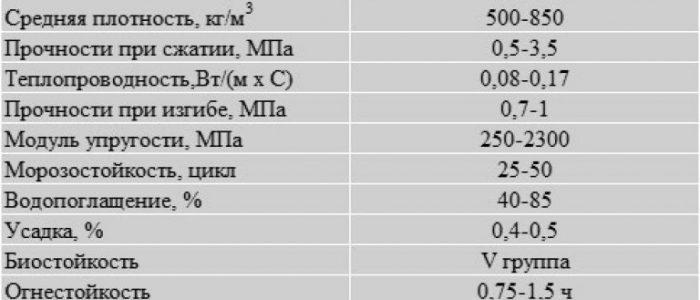

Опилкобетон (арболит) своими руками — состав и пропорции объема ведрами, замес на 1м3

Опилкобетон – это строительный материал, который был создан еще во времена СССР. Этот материал относится к особым видам легкого бетона. Некоторые специалисты называют его арболитом или деревобетоном.

Арболит имеет своеобразный состав и обладает особыми качествами. В этой статье мы расскажем, как сделать опилкобетон своими руками — какие пропорции следует соблюдать и сколько потребуется материала для замеса раствора опилкобетона объема 1м3, предназначенного для возведения стен малоэтажных домов.

Основой арболита являются древесные опилки, производится данный вид строительного материала из различных отходов деревообрабатывающих цехов. Помимо своих качеств, они удобны в хранении, их можно держать на открытом воздухе, опилки не гниют и не пахнут. В состав арболита (опилкобетона) также входит песок и вяжущие материалы — цемент, вода (иногда для экономии средств часть цемента заменяют известью).

Состав и пропорции замеса в ведрах

Для замеса опилкобетона своими руками нам потребуется:

- вода (обычная вода из крана или дождевая);

- древесные опилки;

- песок (лучше использовать речной песок мелкой фракции);

- цемент марки 400 (узнайте пропорции бетона из цемента м400).

Опилкобетон (арболит) пропорции объема ведрами на один замес для возведения стен

- 1 ведро (10 л.) цемента;

- 4 ведра опилок;

- 1 ведро песка;

- 2 ведра воды.

Плотность смеси зависит от соотношения песка и древесных опилок. Чем меньше песка пошло на изготовление опилкобетона, тем меньше плотность. В этом случае улучшаются теплотехнические свойства но снижается прочность материала. С увеличением количества песка и вяжущих материалов прочность возрастает.

Последовательность действий при замесе опилкобетона

Заливаем в бетономешалку ведро воды. Добавляем ведро цемента. Ждем 1-2 минуты до образования цементной эмульсии. Следом, добавляем пол ведра песка и два ведра опилок. Разбавляем строительную смесь 5 литрами воды. Очень важно хорошо промешивать. Загружаем в бетономешалку последние 2 ведра опилок и пол ведра песка. Разбавляем 5л воды.

Опилкобетон (арболит) пропорции объема ведрами, замес на 1м3

- 20 вёдер (10 л.) цемента;

- 80 вёдер опилок;

- 20 вёдер песка;

- 40 вёдер воды.

Общий вес опилкобетона 1м3 равен 800 кг.

Как мы уже говорили, иногда для экономии средств часть цемента заменяют известью, в таком случае пропорции арболита смотрите в таблице:

Опилкобетон — применение в строительстве

Опилкобетон – это строительный бетон, состоящий из древесных опилок, песка, воды и вяжущих – цемента и извести. Применяется в основном в частном домостроении для возведения стен, несущих, самонесущих и ненесущих. Применяется как в виде стеновых опилкоблоков, так и для заливки монолитных конструкций. Наличие большого количества в его составе древесных опилок придает ему ряд свойств, близких к дереву, таких как пониженная теплопроводность, хорошая звукоизоляция, относительно невысокий вес, благоприятная атмосфера внутри построенных из него помещений. При этом, в отличие от дерева, он не пожароопасен и не гниет.

Опилкобетон и Арболит — в чем разница?

Материал по своему составу и свойствам близок к арболиту, однако имеет по сравнению с ним ряд существенных отличий. Состав арболита определяется государственным стандартом ГОСТ 19 222-84, согласно которого, арболит – это бетон на цементном вяжущем, органических заполнителях и химических добавках.

В качестве органических заполнителей в производстве арболита могут использоваться измельченная древесина, костра конопли, дробленая рисовая солома, костра льна или дробленые стебли хлопчатника. В соответствии с этим определением опилки могут использоваться для изготовления и арболита, но добавление в состав опилкобетона песка делает его отдельной разновидностью бетона.

Наиболее существенное отличие опилкобетона от наиболее распространенной разновидности арболита, выпускаемой на основе щепы, заключается в том, что опилкобетон не обладает такими полезными свойствами арболита как упругость, благодаря которой дома из арболита практически никогда не трескаются при небольших подвижках фундамента, а при одной и той же плотности, арболит способен выдерживать более высокие нагрузки на сжатие без нарушения своей целостности, чем опилкобетон, так как щепа, входящая в его состав одновременно выполняет роль арматуры. Стены дома, построенного из опилкобетона, при одинаковой плотности и толщине, также будут более холодными, так как их коэффициент теплопроводности из-за добавок песка будет существенно выше. Общие недостатки арболита и опилкобетона читайте в другой нашей статье.

Почему выбирают опилкобетон?

Однако, несмотря на все вышесказанное, опилкобетон все равно останется достаточно популярным материалом.

Во-первых , из-за более простого процесса производства. Далеко не у каждого есть возможность приготовить соответствующего размера щепу для производства арболита, опилки же можно найти на любой пилораме.

Во-вторых , из-за более низкой его себестоимости. Для изготовления щепы для арболита необходимы рубильная машина, молотковая дробилка, вибрационный грохот. Стоимость механизации процесса также ложится на его себестоимость, поэтому рациональна только при создании крупного производства с целью реализации. Опилкобетон (опилкоблоки) же может приготовить любой застройщик даже вручную, не говоря уже о изготовлении его с применением бетономешалки.

И в третьих , благодаря его хорошим эксплуатационным характеристикам.

Свойства опилкобетона

Опилкобетон – материал дышащий, способный регулировать влажностный режим в построенном из него помещении, имеющий хорошие санитарно-экологические показатели. Свойства его напрямую связаны с процентным содержанием в нем песка. При увеличении доли песка и вяжущих, увеличивается его плотность, а соответственно и вес; теплопроводность, способность защищать построенное из него здание как от холода, так и от жары; ухудшаются звукоизоляционные свойства, но одновременно увеличивается его прочность ( в этом случае используйте панели isotex). Поэтому при изготовлении опилкобетона, состав его нужно подбирать исходя из конструкции будущего дома, из тех нагрузок, которые будут нести его стены в процессе эксплуатации.

Опилкобетон – материал дышащий, способный регулировать влажностный режим в построенном из него помещении, имеющий хорошие санитарно-экологические показатели. Свойства его напрямую связаны с процентным содержанием в нем песка. При увеличении доли песка и вяжущих, увеличивается его плотность, а соответственно и вес; теплопроводность, способность защищать построенное из него здание как от холода, так и от жары; ухудшаются звукоизоляционные свойства, но одновременно увеличивается его прочность ( в этом случае используйте панели isotex). Поэтому при изготовлении опилкобетона, состав его нужно подбирать исходя из конструкции будущего дома, из тех нагрузок, которые будут нести его стены в процессе эксплуатации.

Для того, чтобы построенный из опилкобетона дом служил долго, необходимо предусмотреть защиту его от влаги. Фундамент желательно приподнять на высоту, достаточную для защиты от увлажнения и дождевыми, и талыми водами. Гидроизоляция между фундаментом и стенами дома должна быть выполнена качественно. Как вариант, можно уложить 2-3 слоя рубероида с промазыванием между слоями мастикой. Свес крыши должен отступать от края стены не менее, чем на 60 см. Сами стены после усадки необходимо или оштукатурить, или закрыть каким-либо облицовочным материалом, например сайдингом.

Видео: первый замес из опилкобетона или арболита

Состав и пропорции опилкобетона, самостоятельное изготовление и применение

Подыскивая недорогой и теплый материал для кладки стен, застройщики обращают внимание на опилкобетон.

Подыскивая недорогой и теплый материал для кладки стен, застройщики обращают внимание на опилкобетон.

Основные компоненты для его приготовления – цемент, опилки и песок доступны в любом регионе. По своим теплотехническим свойствам и экологичности данный материал не уступает древесине.

Содержание статьи:

Нужно отметить, что в промышленных масштабах опилкобетонные блоки не выпускают. На рынке повсеместно предлагают арболит – композит на основе древесной щепы и цемента. Он в несколько раз дороже опилкобетона. Поэтому многие домашние мастера самостоятельно отливают стеновые блоки, используя бесплатные опилки и стружку.

Об особенностях этой работы, сферах применения материала, его достоинствах и недостатках мы поговорим в этой статье.

Физические характеристики и состав опилкобетона

Данный материал относится к классу легких органических бетонов. Прочность на сжатие у него не превышает 20 кг/см2 (М20).

Объемный вес (плотность) зависит от соотношения сырьевых компонентов и варьирует в диапазоне от 500 до 950 кг/м3.

По своим энергосберегающим показателям он сравним с древесиной и газосиликатом – экологичными и теплыми стеновыми материалами.

Морозостойкость стен, построенных из опилкобетонных блоков, достаточно высокая и составляет в среднем 50 циклов «замораживание-оттаивание».

Дома из опилкобетона безопасны в пожарном отношении. Древесина в этом материале недоступна для огня, поскольку покрыта слоем цементного раствора. Натурные испытания показали, что такая стена несколько часов выдерживает нагрев до 1200 градусов.

Несмотря на высокое содержание органики, опилкобетон биостоек. Это объясняется тем, что опилки при замесе обрабатываются известью, исключающей процессы гниения.

В состав данного материала, как мы уже говорили, входят цемент, опилки, стружка, песок, известь или глина.

Варьируя их процентное соотношение, получают блоки требуемой марочной прочности.

Рекомендуемые пропорции исходной смеси (на 200 кг опилок) указаны в таблице.

Сферы применения, преимущества и недостатки

Оптимально подходит для возведения одно и двухэтажных жилых объектов. Из опилкобетонных блоков можно возводить различные хозпостройки (сараи, гаражи, бани).

С монолитным опилкобетоном работать сложнее, чем с блочным. Он пружинит при трамбовке и медленно набирает прочность, долго подсыхая в опалубке. Поэтому мы рекомендуем остановить свой выбор на блоках. Решив построить из них стены, нужно заранее позаботиться о покупке достаточного количества форм для отливки или сделать их своими руками.

От прочности материала напрямую зависит область его применения:

- Блоки марок М5-М10 используются в качестве теплоизолятора;

- Более прочные марки М15 и М20 применяют для кладки наружных стен.

К числу преимуществ опилкобетона кроме минимальной себестоимости можно отнести:

- высокие санитарно-гигиенические характеристики (экологичен, биостоек, хорошо пропускает водяной пар);

- прочность;

- небольшой вес (снижаются расходы на возведение фундамента);

- хорошие теплозащитные свойства;

- стойкость к ударным, сгибающим и растягивающим деформациям (минимум усадочных трещин в кладке);

- простота в обработке (легко режется, пилится, хорошо держит крепеж).

Один из существенных минусов данного материала – относительно высокое водопоглощение. В зависимости от плотности оно составляет от 8 до 12%. Этот недостаток устраняется путем обработки наружной поверхности кладки водоотталкивающими пропитками.

Особенности самостоятельного приготовления

Для того, чтобы приготовить качественные блоки, следует соблюсти рекомендуемые нормами пропорции опилкобетона и правильно подготовить сырье.

Свежие опилки и стружку в работу пускать нельзя. В них присутствуют сахаристые вещества, снижающие прочность цементного камня.

Для их нейтрализации применяют несколько способов:

- Выдерживают под открытым небом на протяжении 3 месяцев. За это время процессы окисления завершаются и сырье становится пригодным для использования;

- Вымачивают опилки в воде несколько дней;

- Обрабатывают хлористым кальцием, аммиачной селитрой или жидким стеклом (на 40 массовых частей опилок берут 1 часть модифицирующей добавки).

Решив сделать опилкобетон своими руками, нужно правильно выбрать породу древесины для исходного сырья. Лучше всего для этого подходят ель, сосна и лиственница. Они отличаются высокой стойкостью к биоразложению.

Время, необходимое для схватывания готовой смеси также зависит от вида используемой древесины. Быстрее всего твердеет бетон, приготовленный на еловых опилках (10-12 часов). Для сосны это время составляет 16 часов, а для лиственницы – 4 суток.

Песок в опилкобетоне необходим для придания прочности и уменьшения усадки при сушке. Речной песок для этой работы не подходит. У него гладкие зерна, которые плохо сцепляются с другими составляющими смеси. Поэтому нужно покупать мытый карьерный песок.

Последовательность приготовления опилкобетонной смеси выглядит так:

- Ведрами отмеривают песок и цемент в нужной пропорции;

- Перемешивают их в бетономешалке;

- Добавляют вымоченные в воде опилки и еще раз все перемешивают;

- В раствор вводят известь и понемногу добавляют воду до момента достижения нужной степени удобоукладываемости.

При использовании добавок (без вымачивания) последовательность работ будет такой:

Загружают опилки в бетономешалку, добавляют раствор хлористого кальция и перемешивают 10 минут. После этого засыпают цемент, перемешивают, загружают песок, вновь перемешивают, добавляют известь и доливают понемногу воду.

Объем используемой воды зависит от степени сухости песка и опилок. Поэтому новичкам мы советуем начать работу с замешивания небольшого количества опилкобетона.

Если при сжимании из комка течет вода, то ее объем при следующем дозировании нужно уменьшить. Если смесь в руке распадается на части – воды в ней недостаточно. Подбирая таким методом количество жидкости, получают эластичную и однородную массу.

Для упрощения этой работы можно воспользоваться советами тех, кто уже занимался изготовлением опилкобетонных блоков. Практика показала, что объем воды, необходимой для производства 1м3 смеси составляет от 250 до 350 литров. При этом для блоков М5 и М10 жидкости нужно больше. Это объясняется тем, что в их составе содержится больше опилок, активно впитывающих жидкость. Для бетонов марок М15 (М20) количество воды не превышает 250 литров на 1м3.

Формы, укладка, сушка

В строительных нормативах нет четких указаний о стандартных размерах опилкобетонных блоков. Поэтому их габариты можно выбирать произвольно, ориентируясь на толщину стен, размер оконных проемов и расстояния от углов кладки.

Чаще всего для заливки используют готовые металлические формы для шлакоблоков размером 40х20х20 см или собирают их самостоятельно из досок.

На рисунке представлена удобная разборная конструкция, сделанная из досок. Она рассчитана на 9 блоков. Дна у нее нет. Его заменяет стальной лист, на который форму ставят для заливки. После завершения сушки форму разбирают, откручивая стяжные винты, и извлекают готовые блоки.

Для уменьшения веса блоков и ускорения сушки в них делают пустоты. Проще всего воспользоваться для этого стеклянными полулитровыми бутылками, вставляя их в сырую смесь и извлекая после ее схватывания. Ниже мы видим один из вариантов такой конструкции.

Изнутри доски следует оббить пластиком или листовым металлом. Это нужно для того, чтобы древесина не тянула воду из раствора и не пересушивала его.

Укладывая смесь в форму, ее нужно тщательно утрамбовать для устранения воздушных пустот. Температура воздуха во время сушки должна быть не ниже +15 С.

Выдержав смесь 3 суток, ее проверяют на готовность, проводя гвоздем по опилкобетону. Если он не оставляет на поверхности блоков глубоких царапин, то их можно извлечь из форм и оставить сохнуть под навесом еще минимум на 3 суток.

Наша справка: за 3 дня выдерживания в форме блок набирает 30% от своей марочной прочности. За 3-4 дня последующего досушивания его прочность увеличивается до 70%.

Финишный контроль качества – падение блока с высоты 1 метр. Качественный материал при этом не должен разрушиться.

Полезные советы по организации сушки:

- Сквозняк ускоряет процесс высыхания;

- Раскладывая блоки для досушивания, между ними нужно оставлять вентиляционные зазоры не менее 10 см;

- При отсуствии навеса, материал нужно укрывать пленкой, защищающей его от дождя.

Завершающая операция сушки – складирование блоков в столбики. Их формируют, укладывая последовательно по два блока вдоль и на них сверху по два поперек (перевязка швов).

В таком виде материал должен лежать 1 месяц. За это время он достигнет 90% своей прочности. Для полной готовности блокам потребуется 3 месяца.

Советы по изготовлению качественных блоков:

- Опилки перед загрузкой в бетономешалку нужно дважды просеять: сначала через сетку с ячейкой 1 см, затем через сито с ячейками 5 мм.

- Для работы рекомендуется использовать цемент марки не ниже 400.

- Трамбовку смеси лучше проводить механизированным способом (поверхностным вибратором).

Кладка опилкобетона полностью аналогична работе с арболитовыми и газобетонными блоками. Для усиления стен используют стальную сетку, прокладывая ее через каждые 3 ряда.

Отзывы о постройках из опилкобетона

При грамотном подходе к изготовлению данного материала он проявляется все свои лучшие качества. Поэтому, когда говорят про опилкобетон, отзывы в большинстве положительные.

Строения из него получаются теплыми, прочными и долговечными. Если же на этапе приготовления смеси, сушки блоков и кладки стен были допущены серьезные ошибки, то ждать высокого качества от возведенной постройки не приходится.

Жалобы на высокое водопоглощение материала, как мы уже отмечали, объясняются отсутствием качественной гидроизолирующей пропитки. Обычная цементно-песчаная штукатурка такую стену не защитит, поскольку легко пропускает влагу.

Пропорции и состав опилкобетона — 2 способа приготовления раствора

Отличные характеристики и состав опилкобетона позволяют применять его в строительстве монолита и мелких стеновых блоков малоэтажных зданий. Опилки — продукт органических отходов, поэтому теплоотдача нового строительного материала больше, чем обычного бетона. Поскольку на строительном рынке такого материала нет, строители изготавливают его сами. Однако к опилкобетонным блокам применяют требования ГОСТа 6133–99, как и к другим бетонным камням. Поэтому нужно знать технологию изготовления и придерживаться указанных пропорций.

- Состав и марки

- Плюсы и минусы

- Какой расход и пропорции?

- Как готовить раствор?

Состав и марки

Компонентами этого строительного материала являются:

- Цемент, выполняющий роль вяжущего вещества, который должен в соответствии с ГОСТом 10178−85 не ниже М400.

- Крупный и средний песок, отвечающего ГОСТу 8736—93.

- Опилки всех пород деревьев, преимущественно хвойных, поддающихся меньшему гниению.

- Добавки: известь, глина, сульфат аммония, жидкое натриевое стекло. Но наиболее подходит требованиям ГОСТ присоединение кальция хлорида.

- Вода незагрязненная — ГОСТ 23732–79.

Плотность опилкобетона зависит от количества, в первую очередь, песка, который вместе с другими добавками повышает качественные показатели материала.

| Название | Плотность, т/м3 | Коэффициент теплопроводности |

| М5 | 0,6 | 0,18 |

| М10 | до 0,8 | 0,21 |

| М15 | 0,8 | 0,24 |

| М20 | 0,95 | 0,3 |

Плюсы и минусы

Бетон с опилками обладает уникальными качествами по сравнению с другими строительными материалами:

При своей простоте материал обладает завидными характеристиками.

При своей простоте материал обладает завидными характеристиками.

- экологическая безопасность применения;

- легкий вес;

- необходимые показатели удержания тепла;

- простая обработка при строительстве;

- стойкость на прочность растяжения и изгиба;

- народный (доступный) состав.

Однако присутствуют и недостатки:

- Достаточная степень впитывания влаги, требующая проведения работ во избежание этого.

- Возрастание финансовых затрат в строительстве многоэтажных зданий из-за прибавления цемента. Дом из опилкобетона, который набрал природную прочность, будет качественнее, чем из бетона обычного.

- Большая вероятность усадки затрудняет работы по отделке.

Какой расход и пропорции?

| Название | Опилки | Песок | Цемент | Известь или глина | Пропорции (цемент, песок, опилки, известь) |

| М5 | 80 | 3 | 4,5 | 14 | 1:0:2:1 |

| М10 | 80 | 12 | 9,5 | 10,5 | 1:2,2:6,5:1,5 |

| М15 | 80 | 21 | 13,5 | 7 | 1,2:3:7,8:0,8 |

| М25 | 80 | 30 | 18 | 35 | 1:2,8:6,4:0,8 |

Как готовить раствор?

Для строительства жилых зданий и хозяйственных построек несложно изготовить опилкобетон своими руками. Используют 2 способа присоединения компонентов:

- Разводят в цемент в воде, а потом добавляют остальные ингредиенты.

- Смешивают сухие вещества и разбавляют водой.

Нет преимущества выбора варианта приготовления. Важно, чтобы образовалась однородная структура, в состав которой входят песок и цемент, образующие цементный камень. При самостоятельном изготовлении бетономешалка не понадобится, так как ручной способ — удобный, хотя и трудоемкий процесс. Сжатая в кулаке правильно приготовленная смесь не выделяет капель воды.

3. Dow Chemical Company – это международный бренд, который занимается производством универсальных составов Insta-Stik, упакованных в объемную тару 750мл, 10,4 л. Идеален в работе с изоляционными материалами, обеспечивает их крепление к любым горизонтальным и вертикальным основаниям.

3. Dow Chemical Company – это международный бренд, который занимается производством универсальных составов Insta-Stik, упакованных в объемную тару 750мл, 10,4 л. Идеален в работе с изоляционными материалами, обеспечивает их крепление к любым горизонтальным и вертикальным основаниям. 4. Duayen – турецкая компания, которая занимается поставками полиуретанового клея в Россию с 2001 года. ПУ клей используется в основном марки А-121 и А-338 для каучукового основания, а также скрепления с резиной, металлом, древесиной и бетоном. Марка А-138 подходит для создания резиновых напольных покрытий для улицы, А-118 обеспечивает надежное крепление паркетного покрытия, А-128 применяется в судостроительстве и производстве мебели.

4. Duayen – турецкая компания, которая занимается поставками полиуретанового клея в Россию с 2001 года. ПУ клей используется в основном марки А-121 и А-338 для каучукового основания, а также скрепления с резиной, металлом, древесиной и бетоном. Марка А-138 подходит для создания резиновых напольных покрытий для улицы, А-118 обеспечивает надежное крепление паркетного покрытия, А-128 применяется в судостроительстве и производстве мебели. 5. Henkel от немецкого бренда также реализует в России полиуретановый клей различного назначения для бытового использования и для промышленности.

5. Henkel от немецкого бренда также реализует в России полиуретановый клей различного назначения для бытового использования и для промышленности.