Древесноволокнистая плита

Что такое древесноволокнистая плита, или ДВП? Это материал из древесных волокон, связанных наполнителем. Существуют разные виды ДВП. Они обусловлены особенностями изготовления материала.

Что такое древесноволокнистая плита, или ДВП? Это материал из древесных волокон, связанных наполнителем. Существуют разные виды ДВП. Они обусловлены особенностями изготовления материала.

Сырьём для производства ДВП являются отходы обработки дерева, щепки, а также древесные волокна из растительной костры. А такие материалы, как синтетические смолы в смеси с гидрофобизаторами, антипиренами и антисептиками, являются наполнителями.

Они склеивают массу – древесностружечные волокна и наполнители, которые могут содержать парафин канифоль или церезин, и под действием горячего прессования она превращается в плиту.

Сухой и мокрый способы производства

Существуют два способа производства ДВП: сухой и мокрый. При мокром способе вся масса древесного волокна поступает в бассейн. Там она проклеивается масляной эмульсией и специальными влагоотталкивающими материалами. Чтобы волокна при этом не налипали на плиту и сетку, применяется парафин.

После этого масса подаётся на сетки, чтобы убрать из неё всю лишнюю влагу. Затем в специальной камере проводится термическая обработка и влагообработка. Этот процесс проводится в два этапа. Сначала плита разогревается до 160 — 170° С. Такая температура поддерживается несколько часов подряд. По окончании этого в материале содержится 91% древесных волокон, 2% склеивающих добавок и 7% влаги.

Сухой способ аналогичен мокрому, но имеет и свои особенности. Волокна транспортируются и формируются с помощью воздуха, а не воды. В них вводится синтетическая смола. Масса осаждается на сетке, под которой обеспечивается искусственно созданный вакуум.

Преимущества ДВП

Древесноволокнистые плиты имеет немало положительных качеств. Среди них следующие:

- Это экологически чистый материал.

- Листы ДВП, созданные на основе древесной стружки, очень прочны.

- ДВП не деформируются со временем.

- ДВП достаточно просты в обработке.

- Отличаются устойчивостью к влаге. Не набухают, даже если достаточно долго находятся в воде. Впрочем, для отделки помещений, подверженных воздействию сырости, не рекомендуется использовать плиты древесноволокнистые сухого способа производства.

- При работе с ними можно применять шурупы и гвозди.

- На них можно наносить любые покрытия для защиты или декора.

- ДВП – недорогой материал.

Недостатки ДВП

Однако, несмотря на все эти преимущества, имеются у ДВП также и недостатки. Основной из них состоит в том, что изготовить листы с высокой толщины нет возможности. Обычно она составляет 1 – 1,2 см. Потому использовать такие плиты можно лишь в определённых областях. Хотя это и довольно прочный материал, но высоких поперечных нагрузок он выдержать не сможет.

Классификация по плотности

ДВП мягкая

Такая разновидность этого материала имеет низкую прочность, а также небольшую теплопроводность и высокую пористость. Плотность таких плит составляет обычно от 150 до 350 кг/м3, толщина примерно 0,8 – 2,5 мм.

Мягкая древесноволокнистая плита (МДВП) применяется в качестве средства, благодаря которому обеспечивается шумоизоляция и теплоизоляции помещений. К примеру, для укладки под линолеум, паркет, ламинат. Используется при необходимости выравнивания пола в процессе укладки. Может быть использован вместо гипсокартона, этим материалом отделываются панели.

Стоимость его при этом значительно ниже. Как основной стройматериал он не подходит. Но с указанным назначением справляется хорошо. Звукоизоляционные свойства древесноволокнистая плита имеет высокие. Он отличается эластичностью и лёгкостью, хорошо монтируется. Благодаря отсутствию синтетических материалов в составе мягкой ДВП им можно отделывать детские помещения, а также комнаты людей, склонных к аллергии.

ДВП полутвердая

Полутвёрдый тип ДВП заметно твёрже и прочнее чем мягкий. Плотность его в среднем около 850 кг/м3. Листы обычно имеют небольшую толщину – около 0,6 – 1,2 см. Применяются такие плиты при изготовлении мебели для задних стенок, ящиков. Также их используют для монтирования пола и в качестве материала для упаковки.

ДВП твердая

Твёрдая разновидность ДВП имеет плотность около 800 – 1000 кг/м3. Толщина этих листов составляет 0,24 – 0,6 мм. Их тоже применяют для задних стенок мебели и ящиков. Также из них изготавливают щитовые двери. Такой тип сам включает в себя несколько разных марок. Они отличаются друг от друга рядом показателей и имеют разные обозначения. К ним относятся:

- листы, имеющие одну облагороженную сторону (Т);

- плиты, имеющие высокую влагоустойчивость, лицевая сторона их при этом не облагорожена (Т-В);

- пластины, имеющие лицевую поверхность из древесной смеси тонкой дисперсии (Т-С);

- листы с подкрашенной лицевой поверхностью (Т-П);

- покрашенные листы, имеющие тонкодисперсный лицевой слой (Т-СП);

- листы с небольшой плотностью (НТ).

ДВП сверхтвёрдая

Этот тип древесноволокнистых плит очень прочен – выше 960 кг/м3. Для достижения таких показателей сырьё обрабатывается специальным средством – пектолом. Толщина сверхпрочных ДВП небольшая, не выше 0,5 см. Такие плиты в основном принадлежат к маркам СТ-С, имеющим тонкодисперсный наружный слой, и СТ – общего назначения.

ДВП с улучшенными свойствами

Листы ДВП, имеющие улучшенные свойства, отличаются тем, что их наружная поверхность обработана особым образом, она ровная и гладкая. Благодаря этому у них красивый внешний вид. Такие листы называются также оргалитами. Кроме внешней эстетичности у них также высокая устойчивость к воздействию влаги и химических веществ. Среди этой категории есть следующие разновидности:

- Плиты ламинированные — ЛДВП. Их применяют как отделочный материал. С наружной стороны на них закреплена специальная меламиновая плёнка. На декоративных ламинированных ДВП в процессе прессования наносится оригинальное тиснение.

- ДВП с окрашенной наружной поверхностью. Перед прессованием добавляется специальный пигмент и окраска получается объёмной. К обозначению прибавлена буква «П».

- ДВП с кашированным наружным слоем. Для этого применяется плёнка из бумаги или смолы и приклеивается к поверхности.

Различия между ДВП и ДСП

Эти древесные материалы очень распространены и часто используются в промышленности. И нередко они сравниваются друг с другом. Однако это не одно и то же. Разница между ними начинается уже в процессе изготовления.

Для производства ДСП применяется склеивающее вещество, в состав которого часто включаются формальдегиды. А волокна дерева в них в форме стружки.

Что же касается ДВП, то для них применяются нетоксичные смолы. Частички дерева надроблены мелко. Всё это даёт основание для утверждения о том, что ДСП уступает ДВП, причём серьёзно, по целому ряду свойств. Последние значительно устойчивее к воздействию влаги, механически более прочны, а также отличаются экологической чистотой, т. к. в их составе нет токсичных синтетических веществ.

Однако плиты ДСП имеют свои достоинства, в которых древесноволокнистая плита не может с ними сравниться. Главным из них является толщина плит. В отличие от ДВП листы ДСП могут иметь толщину в несколько раз выше, чем ДВП. Она может составлять до 5 см, тогда как ДВП – не более 1,2 см. И часто именно благодаря толщине предпочтение отдаётся плитам ДСП. Если не планируется повышенная нагрузка, то часто предпочитают именно их.

Сферы применения

Плиты ДВП используются во многих производственных областях. Невысокая стоимость плит ДВП, как и простота обработки, делает их очень востребованными. Поэтому их активно применяют с самыми различными целями.

Производство мебели

Обычно из листов ДВП изготавливаются задние стенки гардеробов и шкафов, ящики, дно диванов и кресел. Этот материал прочен, не деформируется и служит очень долго.

Строительство

В качестве материала для внутренней отделки помещений древесноволокнистые плиты используются часто. С их помощью выравниваются стены, полы и потолки. Обеспечивается надёжная звукоизоляция. Потолки, монтированные ДВП, не нуждаются в отштукатуривании. Стены, покрытые такими плитами, очень легко оклеивать обоями или покрывать краской.

Изготовление тары

Листы ДВП применяются для изготовления ящиков различных размеров. С этой целью деревянные каркасы обшиваются плитами. Прочность такой тары высока и надёжна, а цена низкая.

Рекомендации по выбору

Чтобы правильно выбрать подходящие ДВП, нужно руководствоваться определёнными показателями. Прежде всего, это назначение. Следует учитывать прочность и свойства изделия. Также это размеры. По стандарту длина листа ДВП составляет 1,2 – 5 м, ширина – 1 – 1,85 м, а толщина – 0,58 – 1 см. Обязательно нужно учитывать безвредность материала. Для отделки жилого помещения подходят только такие плиты ДВП, в составе которых нет токсичных соединений.

Выбирая листы, непременно следует внимательно осматривать их, чтобы убедиться в надлежащем качестве. То есть, что на них нет трещин, пятен и других дефектов, и у продавца имеется требуемый сертификат. Испарение токсичных веществ не должно превышать ПДВ. А также имеет значение цена изделия. Она зависит от типа плит, от толщины, от отделки поверхности. Дешевле других, разумеется, стоит обычная мягкая древесноволокнистая плита.

Из чего сделан напольный ламинат, структура доски и технология изготовления

Химический состав ламината и технология производства сильно влияют на цену. А стоимость 2-х одинаковых с виду досок 32-го класса может отличаться в разы. Готовая ламинированная планка состоит из 4 и более спрессованных слоев. Процесс изготовления отличается у разных производителей.

Химический состав ламината и технология производства сильно влияют на цену. А стоимость 2-х одинаковых с виду досок 32-го класса может отличаться в разы. Готовая ламинированная планка состоит из 4 и более спрессованных слоев. Процесс изготовления отличается у разных производителей.

Разберемся из чего делают ламинат и вреден ли он для здоровья человека. Узнаем какую древесину используют на заводе и есть ли в составе опасные вещества.

- Сколько слоев может быть у напольного ламината

- Опасен ли ламинат для здоровья?

- 5 основных технологий производства ламината

Сколько слоев может быть у напольного ламината

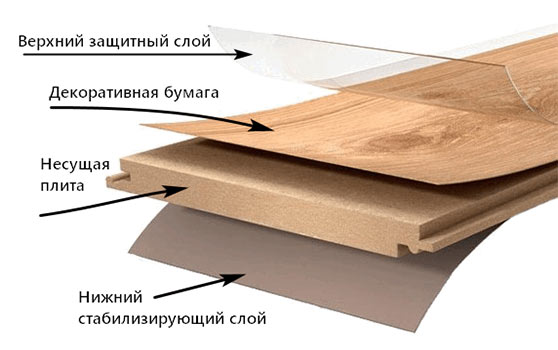

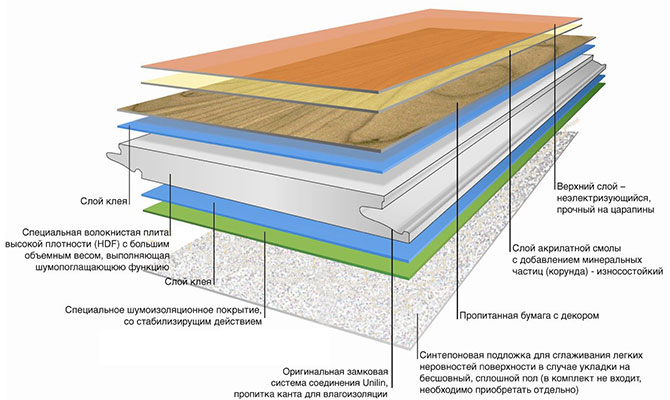

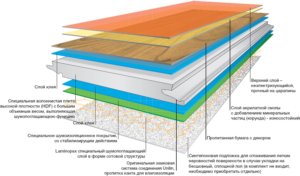

Ламинированная дощечка – состоит из сжатых под прессом древесных волокон и бумаги, пропитанных в смолах. Каждый слой имеет свою толщину и выполняет определенную функцию.

Все прослойки ламината:

- Верхний защитный слой — гарантия устойчивости к царапинам, истиранию и образованию пятен. Он также защищает ламинат от влаги, выцветания и химикатов, антистатичен. Толщина защитной пленки от 0,2 до 0,6 мм. В зависимости от класса ламината.

Состоит: Его делают из тонкой полупрозрачной целлюлозной бумаги – пергамина (похож на кальку). Эта бумага имеет высокие показатели механической прочности. Предварительно пергамин пропитывается меламиноформальдегидными смолами, в состав которых также входят мономолекулярные микроскопические частицы корунда (оксида алюминия). Далее бумага просушивается и становится твердой. После прессования она расплавится будет прозрачной – это и есть верхний слой;

- Декоративная бумага – отвечает за расцветку напольного покрытия. По сути – это фотография нужной породы древесины, камня, плитки. На ней можно напечатать любой рисунок по индивидуальному заказу. Данный слой также пропитан в меламиноформальдегидных смолах;

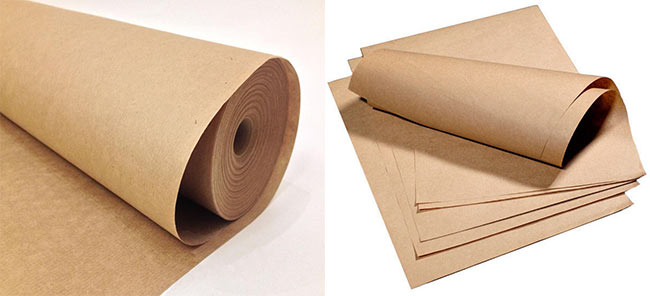

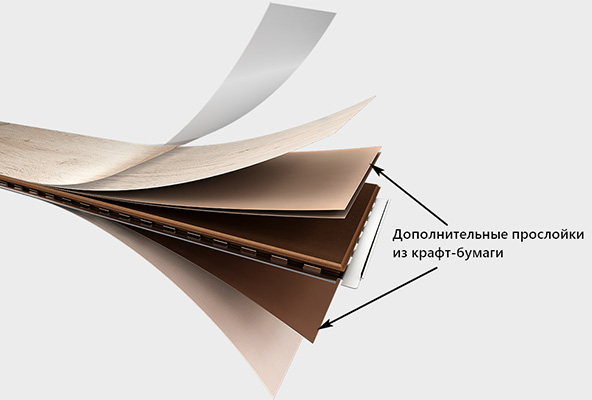

- Крафт-картон (наличие не обязательно) – это дополнительная защита от влаги, ударов и продавливания. Выполняет также функцию армирования планки. Применяется определенными производителями.

Сделан из: Бумага, состоящая из волокон целлюлозы и хвойных пород пропитанная меламином;

- Несущая плитаHDF(высокой плотности 950 кг/м 3 ) илиMDF(средней плотности) – обеспечивает устойчивость к механическим нагрузкам. Плотность плиты влияет на прочность замковых соединений, появление вмятин, сколов, трещин и влагостойкость. Толщина несущего слоя 6-12 мм.

Структура: Древесные волокна хвойных и реже лиственных пород прессуются под высоким давлением. В качестве связующего вещества добавляют карбамидные и меламиноформальдегидные смолы. Для повышения влагостойкости может применяться парафин и канифоль. Такая плита не гниет, не поражается живыми организмами.

Дешевый ламинат чаще всего делают из листов MDF невысокой плотности. Данное покрытие быстро продавливается, на поверхности остаются вмятины. Замки не выдерживают высоких нагрузок. Появляются щели между планками и скрипы при ходьбе.

- Нижний стабилизирующий слой – армирует доску и служит барьером от влаги, насекомых и грызунов.

Состав: Крафт-картон, пропитанный в смолах меламина. У ламината 33 и 34 классов используется несколько кусков крафт-картона для нижнего слоя.

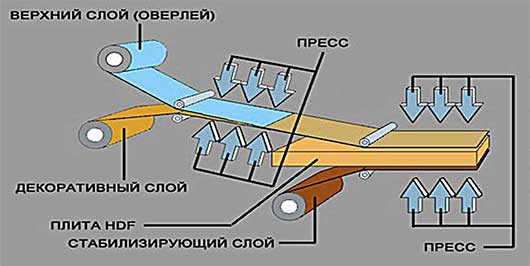

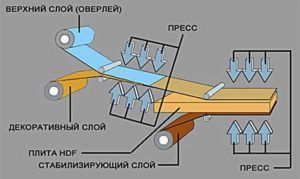

Как делают ламинат основные стадии:

- На конвейер укладывается нижний слой бумаги, на него плита ДВП, сверху декоративный и защитный лист;

- Сформированный сандвич подается под горячий пресс на 10-15 секунд;

- После пресса готовый продукт остывает на охладителе 2-3 часа;

- Визуальный контроль качества;

- Распил на линии нарезки, сразу вдоль, затем поперек;

- Вырезание замка не фрезеровочном станке;

- Упаковка в термоусадочную пленку и картонную коробку. Отправка в магазин.

Опасен ли ламинат для здоровья?

Каждый слой ламината содержит формальдегид. Это бесцветный газ с очень резким запахом. В больших количествах может раздражать кожу и глаза. Вреден только в парообразном состоянии. Негативно влияет на психическое состояние, ухудшает сон, вызывает головные боли.

Формальдегид находится в списке канцерогенных (повышающих вероятность образования злокачественных опухолей) веществ.

Однако в ламинате он присутствует в твердом виде. А Европейскими стандартами установлены предельно допустимые нормы формальдегида (классы эмиссии). Это такое количество, которое практически никак не вредит людям.

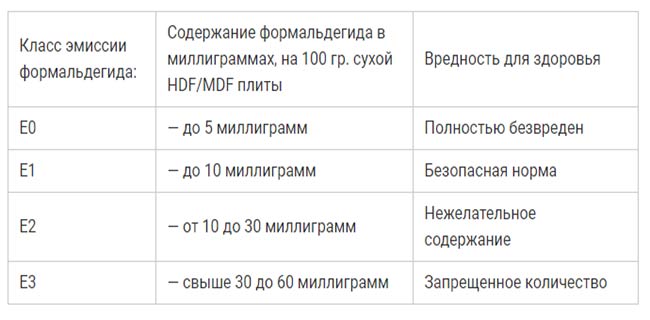

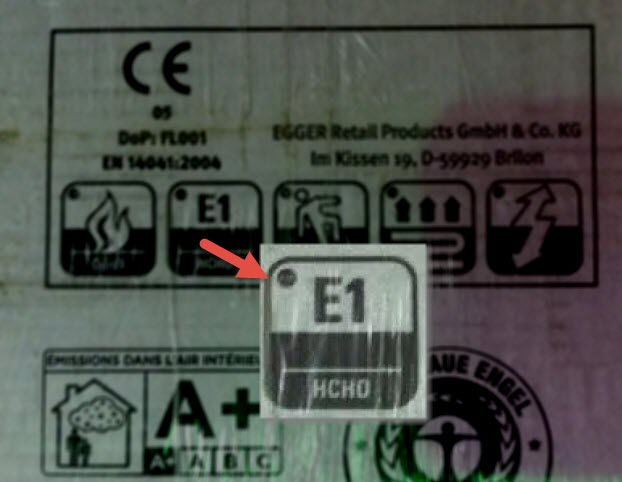

4 класса эмиссии формальдегида:

Ищите данный значок на упаковке, при выборе ламината. Классы E0 и E1 абсолютно не опасны для здоровья человека. Такой ламинат можно смело укладывать в квартире.

На самом деле формальдегид содержится и в натуральной древесине. Та же сосна или дуб выделяют это вещество в процессе сушки.

5 основных технологий производства ламината

Для прессования всех слоев бумаги и плит ДВП используется мощный пресс. Однако технология сжатия будущего ламината под давлением отличается у разных производителей. А некоторые вообще не используют пресса.

- DPL (Direct Pressure Laminate) — Постоянное давление. Самый распространенный способ производства. Более 90% всего ламината изготавливается по этой технологии. Суть ее состоит в том, что под горячий пресс отправляются одновременно все слои ламинатного пирога. Под воздействием высоких температур до 210°C и давления 50 кг/см² смолы в составе несущих плит и бумаги плавятся. Таким образом все части плотно спекаются между собой в единое полотно.

Производители, применяющие технологию: Tarkett, Alsapan, Kaindl, Classen, Berry-Alloc, Pergo, Egger, Haro, Parador, Balterio, Kronotex, Quick-step и другие;

- CPL (Continuous Pressure Laminate) — Непрерывное давление. Разновидность DPL технологии. Главное отличие — добавление нескольких листов крафт-бумаги под декоративный слой. Это увеличивает прочность ламинированных дощечек.

- HPL (High Pressure laminate) – Высокое давление. Дорогостоящая технология, используют лишь несколько фирм. В отличие от предыдущего метода включает 2 этапа прессования. Сразу отдельно прессуется несколько слоев крафт-бумаги(2-3), декоративный лист и защитный пергамин. На 2 этапе, готовый верхний слой толщиной 0,4-0,6 мм под прессом соединяется с несущей плитой и нижним слоем. В результате получается ламинат с более толстой и прочной поверхностью. Именно так делают покрытие 34 класса.

Производители: только Kaindl, Berry-Alloc, Pergo;

- DPR (Direct Print) — Прямая печать. Самый современный технологический процесс. Вместо декоративной бумаги рисунок печатается сразу на ДВП. Плита подается на специальный принтер. Но прежде чем печатать узор ее нагревают и пропитывают. Как результат – колоссальная экономия на бумаге + ламинат с индивидуальным рисунком.

Производители: Kaindl, Classen;

- ELESGO(Elektronen Strahl Gehaertete Oberflache) – Электронно-лучевая упрочненная поверхность. Так делают глянцевый ламинат. На декоративную бумагу наносится смесь акрилатной смолы и корунда. Под воздействием электронного луча смесь затвердевает. После чего этот верхний слой приклеивается к плите ДВП. Затем приклеивается и нижняя стабилизирующая прослойка. При этом прессование под высоким давлением не применяется.

Производитель: HDM.

Таким образом на стоимость ламината влияют:

- Технология изготовления – дороже всего HPL;

- Плотность несущей плиты ДВП и ее состав — HDF высокой, MDF средней плотности, хвойные или лиственный породы древесины;

- Наличие дополнительных слоев крафт-бумаги и пропиток;

Именно поэтому цена 2-х пачек одинакового на вид ламината может сильно отличаться. При выборе ламинированных дощечек ориентируйтесь на известного производителя. Это гарантирует покупку качественного и безопасного покрытия.

Вреден ли ламинат

В современном мире ламинат является самым востребованным из напольных покрытий. Но среди людей по прежнему встречаются те, кто подвергает сомнению безопасность его использования дома. Сомневаясь в экологичности данного отделочного материала.

Эта статья посвящена как раз решению вопроса безопасности ламината для здоровья. Тут доступно понятно и просто описано, в каких ситуациях ламинат действительно может нанести вред, а когда он полостью безопасен.

Насколько опасен формальдегид в ламинате?

Отличительной чертой формальдегида является резкий запах. Поэтому, когда ядовитый газ выделяется в значительных количествах, не почуствовать или не заметить этого не получится. Особенно ярко ощущается запах при вскрытии герметичной упаковки несертифицированного или некачественного, но дешёвого ламината неизвествного происхождения. Также если зайти в комнату, где уложено такое покрытие, с улицы или изпроветренного коридора, вы ощутите резкий запах.

Формальдегид токсичен. Его предельная допустимая норма в жилых комнатах – 0,01 мг/м3. В этом случае никаких воздействий на организм человека формальдегид не оказывает. Но сколько его в ламинированном покрытии для пола?

Состав ламината и степень вредности его компонентов

Чтобы определить степень вредности ламината, необходимо проанализировать его состав и степень токсичности каждого из компонентов:

- В основе ламинатной доски лежит древесно-стружечная плита. Она полностью состоит из мелких отходов древесины (переработанные цепки, опилки и стружка). Данный компонент полностью экологически безопасен.

- Чтобы склеить древесные кусочки применяются натуральные и качественные синтетические смолы. Кроме того эти же смолы используются для изготовления мебели и предметов интерьера (двери, стулья, полки), которые часто встречаются в обычной жизни каждого человека.

- Поверхность ламинатных панелей покрывается меламиновой или акриловой смолой. В лакокрасочных изделиях часто применяются такие акриловые смолы. Из-за того, что меламин не имеет вяжущих свойств, для получения смолы его смешивают с компонентами, содержащими формальдегид, который очень токсичен.

Вредность: ламинат более чем на 90% натурален (в его составе содержатся древесные компоненты)

Но для того, чтобы понять, на сколько опасен формальдегид в составе ламината, нужно глубже проникнуть в процесс его изготовления (см. Как происходит производство ламината).

Проведём несложные вычисления

1. В плите ламинированного пола Classen европейского производства формальдегида содержится до 10 мг на каждые 100 граммов плиты.

2. Для примера возьмём коллекцию ламината Classen Joy 32 класса. Плотность плиты 870 кг/м3, вес упаковки для покрытия примерно 2 м2 пола – около 14 кг.

3. В комнате 4×5 метров с требуется 140 кг материала. Высота потолка – 3 м.

4. Формальдегида в таком количестве пола всего 14 грамм.

5. Даже если он выделится весь сразу, то его концентрация будет не более 0,23 г/м3. Неприятно, но для жизни не опасно. Тем более, что произойти такого не может: выделяется формальдегид медленно, а уже появившийся газ эвакуируется обычным проветриванием.

Вредность формальдегида в ламинате и классы эмиссии материала

Формальдегид, как самостоятельное вещество без сомнения вреден для здоровья. Но опасность он предоставляет, только если скапливается в больших концентрациях.

Такая ситуация может произойти только при выделении его в воздух при высокой температуре, которая сильно превышает обычную — комнатную.

Состав ламинатной планки

Классы эмиссии ламината

В соответствии с европейскими стандартами, ламинат делится по классам эмиссии (степени безопасности и допустимых концентраций формальдегида в напольном покрытии):

- Только ламинат, имеющий класс эмиссии не превышающий E1 является полностью безопасным материалом и не причинит вреда здоровью человека. Таким классом обладаем продукция большей части европейских производителей. Содержание в изделиях формальдегида снижено до минимума.

- Кроме этого, имеются классы E2 и E3. В них содержится больше токсических веществ (в 3 и 6 раз соответственно, по сравнению с E1). Ламинат этой категории не рекомендуется использовать в домашних условиях.

- Самым экологичным классом эмиссии обладает ламинат E0. В нем содержание формальдегида сведено практически к нулю. Но у такого покрытия есть один минус — его стоимость значительно превышает среднюю цену, по этой причине он не всем доступен.

Совет! Во время выбора напольного покрытия, необходимо тщательно изучить инструкцию к ламинату.

Хорошо зарекомендовавшие себя производители ничего не скрывают и указывают на отделочных материалах класс эмиссии. Плюсом так же станет, если продавец сможет предъявить сертификат качества на выбранную продукцию.

Подробности можно получить в статье Как выбрать ламинат: практические советы.

Возникает вопрос, для каких целей производители выпускают ламинат с классом эмиссии E2 и E3?

Данные экземпляры тоже пригодны для укладки дома, но имеют ограничения, а именно:

- В таком помещении формальдегид может содержаться только в ламинате.

- В других отделочных материалах он должен полностью отсутствовать, чтобы не превысить допустимую концентрацию.

Но так как большинство изделий из дерева, мебель, некоторые виды обоев имеют в составе эту составляющую, то лучше отказаться от применения ламината этих классов, так как велик риск превышения допустимой нормы концентрации формальдегида, что нанесет вред здоровью человека.

Маркировка безопасности ламината

Таким образом, европейский ламинат, соответствующий нормам Евросоюза EN 13329, или отечественный, выпущенный в соответствии с ГОСТ 32304-2013, гарантированно не опасен для здоровья. Осталось только научиться разбираться с маркировкой.

- E0 – минимальная эмиссия формальдегида. Такой ламинат предназначен для детских садов и школ.

- E1 – ламинированный пол с этой маркировкой можно смело использовать в любой комнате дома. ГОСТ 32304-2013 регламентирует для этого класса выделение формальдегида на уровне 0,124 мг/м3. Тестирование производится камерным методом по ГОСТ 30255.

- E2, E3 – относятся к промышленным полам. Допускается использование в коммерческих и производственных помещениях.

Пример такой маркировки на европейском ламинате

Под надписью E1 можно увидеть формулу формальдегида HCHO. Аналогичный значок вы найдёте и на отечественном ламинированном покрытии для пола. Вот пример с пачки ламината Kronotex.

Как выбрать

Как выяснилось, некачественный ламинат вреден для здоровья, и в большинстве это зависит от производителя. Поэтому осуществлять покупку стоит только от проверенных компаний.

В целом основные факторы выбора — это:

- производитель ламината,

- характеристики,

- цена,

- толщина продукции.

Упаковка должна содержать исчерпывающую информацию о классе ламината, классе эмиссии и других не менее важных показателях. Маркировка EPLF – гарантия качества, соответствующего европейским стандартам и нормам.

Она означает, что изготовитель входит в число ассоциации европейских компаний-производителей ламинатного пола.

Чтобы быть на 100% уверенным в качестве, лучше не приобретать продукцию с первого раза, а пройтись по магазинам и записать наиболее понравившиеся и удовлетворяющие по характеристикам варианты.

Дома ознакомиться с сайтом производителя, историей, достижениями и т. п. Если информации очень мало, то вероятно, что фирма специализируется на перепродаже материала. При этом качество его под вопросом.

Следующий критерий – цена. С большей доли вероятности можно утверждать, что низкая стоимость – признак подделки. Для изготовления применяется низкоплотная древесная плита, а связующим выступает клей с фенолформальдегидной смолой.

Однако низкая цена выдает еще и российского производителя, репутацию которого тоже обязательно нужно проверить.

Толщина. Большинству известно, что стандартная толщина варьируется в пределах 7-12 мм. Более толстые образцы производятся китайцами, а они не всегда жестко контролируют производственный процесс.

Таким образом, качественный ламинат от проверенных фирм не представляет вреда для здоровья. Такие фирмы уделяют огромное внимание контролю качества на всех производственных этапах, начиная со стадии добычи сырья и заканчивая упаковкой. Помимо безопасности, покрытие наделено отличными технико-эксплуатационными параметрами и уникальным внешним видом.

Безопасность ламината для здоровья должна подтверждаться сертификатом

Производители по-разному относятся к соблюдению требований по эмиссии формальдегида. Чтобы покупатель был на 100% уверен, что покупает качественный ламинат, а не опасную подделку, существует сертификация. В нашем интернет-магазине менеджеры по первому требованию клиентов предъявляют сертификаты по всем представленным маркам и коллекциям. Мы следим за легальностью их поставки на отечественный рынок.

С точки зрения строгости соблюдения требований качества можно выделить три группы.

- Ламинированный пол европейского производства, предназначенный для продажи в Евросоюзе. На упаковке такого материала должен быть указан номер стандарта EN, которому он соответствует, и указана описанная выше группа безопасности E0 или E1.

- Ламинат отечественного производства, на упаковке которого указан ГОСТ, которому он соответствует. Также на многих коллекциях указан класс E1, так как отечественный стандарт частично заимствует принятые в Европе обозначения.

- Ламинат китайского производства, сертифицированным по отечественным и/или европейским нормам.

Если указанных значков и стандартов на пачке нет, требуйте у менеджеров магазина сертификаты соответствия. Здоровье на много ценнее сотен или тысяч сэкономленных на покупке ламинированного пола рублей!

Можно ли постелить ламинат в детской

Справедливо возникает вопрос о влиянии ламината на здоровье ребенка. Тут все зависит от качества производства. Зачастую встречаются производители, которые не следят за соответствием из продукции экологическим стандартам и санитарным нормам.

На выходе такая продукция обладает невысокой ценой и соответственно сомнительным качеством.

Полезный совет! Чтобы оградить себя от подобной продукции покупателям достаточно попросить предъявить оригинальный сертификат качества, и если такого нет, то проходить мимо.

Так же гарантом качества и безопасности продукции будет приобретение ламината у официальных дилеров известных европейских производителей напольных покрытий.

Подтверждением качества служит маркировка EPLF на упаковке ламината. Эта аббревиатура свидетельствует о том, что производитель состоит в ассоциации европейских производителей ламинированных полов.

Эта информация гарантирует, что данная продукция отвечает европейским нормам безопасности и качества.

Совет! Необходимо остановить свой выбор на ламинате стандарта Е1 или Е0. Это станет гарантией безопасности здоровья ребенка.

Такое напольное покрытие можно широко использовать дома, в детских и медицинских учреждениях. Этот ламинат не уступает по степени экологичности как паркету, так и другим отделочным материалам покрытым лаком.

На основании вышеприведенной информации о вреде ламината, можно сделать вывод, что при выборе качественного ламината, он абсолютно безопасен и не способен нанести вред здоровью человека.

Также были описаны критерии, опираясь на которые можно подобрать отличное напольное покрытие, отвечающее всем стандартам качества.

Под их руководством сделать правильный выбор не составит большого труда. Следующим этапом уже будет вопрос по самостоятельной укладке ламината. В этом поможет видеоролик, расположенный на нашем портале.

Подведём итог

1. Современный ламинат, имеющий сертификат безопасности отечественного образца, для здоровья безопасен.

2. Содержание формальдегида в нём не превышает концентрации этого вещества в натуральной древесине.

3. Проверить безопасность ламината можно по маркировке на пачке. Для детской комнаты и спальни лучше купить ламинированный пол E0 или E1. Для коридора коммерческого или производственного здания подойдёт и E2/E3.

Класс безопасности материала вы можете уточнить у менеджеров профессионального интернет-магазина напольных покрытий BSpol. Здесь вы можете купить безопасный ламинат ведущих европейских и отечественных марок по доступным ценам.

Секреты производства ламината

В технологии производства ламината есть ряд ключевых моментов, соблюдение норм и правил позволяет добиться результата за короткое время. Ламинат производят в виде тонких листов, их толщина 7–11 мм, размерами 1,0–1,4 м на 0,2 м. Изделия подлежат сборке путем последовательного присоединения с помощью шипов и пазов, предусмотренных по краям.

Популярностью пользуются и другие виды материалов для устройства пола: паркет, ковролин, линолеум, плитка. Но ламинированное покрытие остается лидером благодаря практичности и долговечности.

Объясняется это очевидными преимуществами ламината перед другими покрытиями:

- Его стоимость значительно ниже, чем у паркета, ковролина или плитки.

- Покрытие превосходит линолеум по влагостойкости, износоустойчивости и стойкости к истиранию.

- Огромный выбор фактур и цветов привлекает не только конечного потребителя, но и специалистов в области дизайна.

Классификация

Классы ламината выделяют коммерческие 31–34 и бытовые 21–23. Ламинированные покрытия домашнего использования служат не более пяти лет, поэтому все чаще и в быту применяют износостойкий и ударопрочный материал коммерческого назначения. Все они отличаются эксплуатационными свойствами и ценой.

Классификация покрытий утверждена директивой Евросоюза, образцы испытывают по следующим показателям:

- прочность;

- стойкость к истиранию;

- звукоизоляционные свойства;

- влагостойкость.

Чем выше класс, тем лучше перечисленные свойства ламината. Ламинированное покрытие 32 класса гарантированно прослужит 15–20 лет, а 31 класс – 10–15 лет. Кроме классов, существует такая маркировка, как АС. Обозначает она износостойкость покрытия и варьируется в пределах от 3 до 6.

Особенности 31 класса

Подобное изделие выбирают для напольных покрытий квартир. Стелить его лучше в помещениях, где они будут эксплуатироваться неинтенсивно.

- толщина ламината от 6 до 8 мм;

- гладкость поверхности;

- необходимость подстилающего слоя при укладке.

Монтаж такого материала подходит для устройства основания в спальне или кабинете, где домочадцы проводят минимум времени.

Секреты 32 класса

Подобный вид ламината наиболее предпочтительный вариант для полов квартиры. Покрытие в жилом помещении прослужит около 15 лет, а для офиса срок службы втрое меньше. Особенности изделия:

- толщина составляет 7–12 мм;

- необходимо использовать подложку для этого класса;

- устойчивость к чистящим средствам;

- рельефное, противоскользящее покрытие;

- ударопрочный;

- присутствует слой воска для защиты стыков от жидкостей.

Следующие классы отличаются еще более высоким качеством. Важно понимать для каких целей требуется покрытие: это позволит не переплачивать за лишние свойства.

Техническая характеристика 33 класса

Для больших нагрузок стоит выбирать подобный ламинат: срок его эксплуатации составляет 20 лет, но есть и другие достоинства:

- Прочность, устойчивость к истиранию, воздействию температуры, солнца, влаги.

- Хорошая звукоизоляция позволяет отказаться от подложки.

- Подходит для помещений специального назначения, оснащенных множеством электроприборов благодаря антистатическим свойствам.

- Высококачественные замки для сборки.

Изделие подходит для офисных помещений, квартир многодетных семей, владельцев домашних животных.

Преимущества 34 класса

Стойкий и прочный вид, применяемый для общественных мест, особенно выгодный в помещениях спортивных залов. Иногда на этот класс дается пожизненная гарантия, толщина его составляет 10–12 мм.

Достоинства 43 класса

Это новинка на рынке строительных материалов, прекрасно показал себя в помещениях с повышенной эксплуатацией. Изготавливают ламинат лишь несколько производителей. Вместо ДВП для изготовления этого ламината используют поливинилхлорид (ПВХ). Преимущества и особенности:

- активно используется для кухни, балкона, ванной и бани;

- высока гибкость и прочность;

- производители гарантируют 25 лет службы покрытия.

Использование подложки перед укладкой этого покрытия не требуется.

Несмотря на длительный срок службы или высокий класс изделия, стоит бережно его эксплуатировать, перед уборкой хорошо отжимать тряпку. Если при настилке ламината невозможно установить панель из-за препятствия, то мастера спиливают замок или его часть для закрепления панели специальным клеем.

Оборудование для изготовления

Для производства ламината требуется несколько единиц техники, к основным машинам и механизмам мастера относят следующие агрегаты:

- многофункциональный распилочный станок;

- специальный горячий пресс;

- аппарат для фрезеровки;

- механический паковщик.

Кроме основного списка, есть дополнительные единицы техники: погрузчик, сушильная камера. Минимальный комплект технического оснащения обойдется в 1,5 миллиона рублей.

Технология производства и ее особенности

В Европе, в 80-х года XX века начали производить ламинированное напольное покрытие. Ламинат – упрощенный общепринятый вариант названия. Сейчас основная доля этого материала выпускается в Европе. Запуск производственной линии ламината осложнен особенностями сырья.

В структуре ламината выделяют 4 слоя, они делают изделие прочным и износостойким. Улучшения эксплуатационных характеристик добиваются за счет увеличения слоев, но основные 4 остаются неизменными:

- Оверлей или верхний слой служит для предохранения от механических последствий эксплуатации, химических воздействий, солнечного света.

- Декоративный слой – это специальная бумага или фольга для имитации разных структур дерева, плитки и прочих материалов.

- Средний слой ламината состоит из древесноволокнистой плиты и обладает хорошими прочностными показателями.

- Нижний слой выполнен из пропитанной смолами или парафинированной бумаги, она защищает материал от ударов, истирания и проникновения жидкостей.

Нижний слой иногда бывает изготовлен из пластика, суммарная толщина двух верхних слоев колеблется от 0,2 мм до 0,9 мм. Толщина нижнего слоя находится в диапазоне от 0,1 до 0,8 мм.

В технологии производства ламината выделяют пять стадий:

- Выполнение высокоплотных древесноволокнистых плит.

- Насыщение, пропитывание поверхности изделия – процесс, называемый импрегнацией.

- Облицовка заготовки.

- Распил.

- Фрезеровка.

- Фасовка.

Ламинированную плиту формируют из HDF плиты (высокоплотной ДВП). Есть несколько методов производства ламината:

- HPL – с помощью высокого давления.

- CPL – конвейерное производство.

- DPL – прямым прессованием.

- CML или RML – непрерывное прессование нескольких слоев.

- PDL – технология печати рисунка.

- ELESGO – метод высушивания поверхности электронного луча.

Различия методов производства ламината

При HPL технологии склеивают материалы холодным, теплым или горячим способом, этот процесс именуют кашированием. Склеивание с высокой температурой позволяет добиться высокого качества, поэтому часто используют горячее каширование.

Перед склеиванием поверхность очищают от пыли, после этого ровно наносят клей и отвердитель. Две детали пропускают через пресс, склеивая при температуре около двухсот градусов Цельсия. После склеивания оверлея с декоративным слоем приступают к соединению с помощью клея этой детали с основанием и нижним слоем.

Производство ламината по технологии CPL – это соединение основания с верхним слоем через прессование. Слои пропускают через вальцы при высокой температуре. Мастера склеивают несколько верхних слоев, а затем прессуют их к HDF плите.

Для DPL характерно отсутствие склеивания. Берут слои, прошедшие процесс импрегнации, прессуют при температуре двести градусов. Смола, содержащаяся в изделиях, плавится, склеивая их. После высыхания образуется монолитная плоскость верхнего слоя ламината.

При CML или RML методах для повышения прочности используют крафт-бумагу, такая добавка приводит к значительному удорожанию ламината.

Особенность PDL технологии декоративного рисунка, но располагают изображение на древесноволокнистой плите. Потребность в дополнительных слоях декора отпадает. Дальнейшее производство ведется по технологии DPL.

Верхний слой, состоящий из бумаги с изображением двух слоев оверлея, высушивают электронным лучом. Технология ELESGO предполагает применение акрилатных смол для предварительной импрегнации оверлея. После затвердения получается прочная эластичная пленка. Слои соединяют клеем под прессом и при высокой температуре.

Выгодно ли подобное производство?

Наладить производство ламината – дорогостоящее мероприятие, суммарные расходы превысят 800 тыс. долларов. Кроме основного производства, необходимо заниматься лесом и изготовлением щепы. Такое комплексное предприятие намного надежнее, но совокупность затрат остановит многих бизнесменов.

Видео: Производство ламината

Венецианская штукатурка: достоинства и недостатки

Во время ремонта либо при строительстве дома, у владельца жилища возникает вопрос об отделке стен. И в голову сразу приходят популярные методы оформления – клеить обои, покраска стен или плитка. Но есть и еще один интересный способ декора поверхностей – декоративная штукатурка.

Материал вызывает ассоциации с штукатурными серыми стенами или накиданной шубой на доме, но на самом деле это очень интересный, современный, цветной и оригинальный метод оштукатуривания стен. Декоративная штукатурка делиться на несколько видов – венецианская, травертин, короед, акриловая и пр. Все они отличаются составом, способом приготовления, технологией нанесения, а главное красивым внешним видом. Травертин штукатурка и венецианка аналоги в своих имитациях природного камня.

Одной из самых красивых и бюджетных отделок является венецианская штукатурка, которая вешним видом напоминает природный камень — мрамор, а по сути, ничем от него и не отличается. Кроме того имеет сногсшибательную эффект и уникальность рисунка.

Что такое венецианская штукатурка?

Венецианская штукатурка – отделочный вид декоративной отделки, в состав которой входит пыль мрамора и известняк либо акрил, которая имитирует фактуру натурального камня и других текстур. Внешне венецианка может имитировать мрамор, яшму, кварц и другие натуральные камни, зависит от техники нанесения, а так же внешне копирует кожу, дерево и некоторые ткани, например, шелк или лен.

Применяют ее для отделки фасадов, арок, стен, карнизов, балконов и прочего. Наносить можно на бетон, цемент, кирпич, ДСП, гипсокартон и дерево. Штукатурить венецианкой можно любую комнату: коридор, ванна, зал, прихожая, лоджия и другие. Декорируют стены, перегородки, потолок, а иногда даже и пол. Популярной фасадной фактурой является барашек.

Что такое венецианская штукатурка

Что такое венецианская штукатурка

Венецианку можно применить практически в любых внутренних и внешних отделках интерьера и экстерьера – от классики до модерна или даже хай-тека. Свое название она получила от известного города Венеция, в котором ее широко использовали во времена эпохи Возрождения при оформлении замков и дворцов. А происхождение ее ведется еще с Древнего Рима.

Свойства и виды

В состав стандартной сухой смеси венецианской штукатурки входят:

- Крошка мрамора или другого камня

- Акриловые полимеры (раньше использовали гашенную известь)

Существуют хорошие производители с качественной смесью венецианки, например, итальянские марки Декораза (decorazza) , VGT, турецкая фирма Байрамикс (Bayramix), русская марка Боларс, Церезит и другие. Цена у них разная, качество высокое — выбор только за вами. Лучше посмотреть в магазине образцы работ и выбрать нужную ванн штукатурку.

Венецианка сама по себе прозрачна, поэтому ей можно придать любой цвет и оттенок. Нужный цвет владелец квартиры выбирает самостоятельно под свой интерьер, но следует помнить, что при высыхании штукатурка может посветлеть или потемнеть на тон, а то и на два. Колер в нее добавляют уже перед самым нанесением. За счет прозрачности материала, можно добиться игры света на ее поверхности. Подобрать цвет можно в палитре возможных и доступных цветов и их оттенков, можно подобрать и сочетание красок. Модно использовать двухцветную отделку.

Достоинства венецианской штукатурки

Достоинства венецианской штукатурки

Так же на венецианке можно нанести любой рисунок, что придает ей неповторимости. Рисунок придаст необходимую фактурную поверхность. Фактуру подбирают к интерьерному дизайну дома. Облицовка может быть с глянцевой и матовой поверхностью. Создать нужный эффект можно с помощью определенного типа воска и метода его нанесения. Расход материала на 1м2 маленький — 0,5 кг готового материала.

Чтобы рассчитать и купить необходимое количество венецианки, умножаем расход на 1кв. метр на площадь поверхности и на количество слоев. Штукатурку, из-за свойства полупрозрачности, необходимо наносить только на хорошо подготовленную поверхность без дефектов, даже мелких. Особенностью материала является его негорючесть, устойчивость к воде и влаге.

Виды материала

- Венето – штукатурка, которая имитирует фактуру отшлифованного мрамора. Ее вскрывают глянцем для еще большего придания натуральности. Это относительно недорогой материал, за которым в дальнейшем легко ухаживать, и мыть при необходимости. Прост в нанесении.

- Марбелла – наоборот вскрывают матовым покрытием с небольшим количеством глянца. Здесь используется несколько цветов для нанесения. Бархатистая поверхность, используют в помещениях с повышенной влажностью (ванная, кухня).

Венецианская штукатурка своими руками

Венецианская штукатурка своими руками

- Тревиньяно – полупрозрачность слоев штукатурки, что дает возможность максимально эффективно имитировать натуральный камень. Внешне напоминает Травертин. Иллюзия полированного мраморного рисунка.

- Энкаусто – чаще матовый, поверхность схожа с гранитом. Обязательно нужно вскрытие воском.

- Империале – содержит в составе серебро или золотой пигмент, что придает изумительную роскошь домашнему интерьеру. Часто используют в оформлении гостиной. Полупрозрачные слои.

На кухне венецианка смотрится очень органично и интересно. Но есть критерии отбора материала: он должен быть устойчивым к воде и влаге, а так же не впитывать запахи. А вот использовать штукатурку возле мойки, рабочего места или плиты – не целесообразно. Так как чистить ее от накипи, копоти и жира – трудно, а постоянно реставрировать – дорого.

Что касается зала или гостиной, то здесь можно использовать все виды и техники нанесения венецианки. Особо шикарно и дорого смотрится отделка под мрамор или перламутр. Так же как и в спальне, не рекомендуют использовать слишком пестрые узоры, кислотные цвета – через недолгое время они перестанут нравиться. Чрезмерная вычурность впоследствии быстро надоест. Поэтому лучше использовать спокойные и светлые цвета: бежевый, кремовый, голубой, жемчужный, желтый, серебряный, сиреневый и другие.

Плюсы и минусы венецианки

Преимущества и достоинства венецианки очевидны:

- Экологическая безопасность. Материал состоит из природных материалов, а значит, он абсолютно безвреден для человека

- Игра света. Изумительный вид штукатурки при попадании прямых лучей света

- Высокая износостойкость, срок службы от десятка лет

- Не горит и не тлеет

- Широкая палитра цветовой гаммы, возможность их соединения

- Практичность в уборке

- Устойчива к влаге и воде

- Лучший имитатор мрамора

- Неуязвима с резким сменам температуры

- При необходимости можно отреставрировать и восстановить

Что касается минусов и недостатков, то это не дешевая стоимость материала, подготовка поверхности требует идеального выравнивания, а так же сложность в нанесении штукатурки.

Методика приготовления поверхности перед нанесением штукатурки

Перед тем как разводить смесь штукатурки, необходимо тщательно подготовить поверхность для последующего нанесения материала. В подготовку поверхности включают:

- При необходимости удалить старые отделочные материалы – обои, краска и прочие.

- Очистить стены/перегородки/потолки от маслянистых пятен, цементной пыли и других загрязнений

- Предварительно шкурить выступы, шпаклевать выемки, заделать трещины шпатлевкой

- Отшлифовать поверхность

- Нанести слой стартовой шпатлевки и дождаться полного ее высыхания. Примерно 3-4 часа

- Затем можно наносить финишный слой шпаклевки и также дождаться полного высыхания материала

- Еще раз проводят процесс шлифовки поверхности наждачной бумагой или шлифовальной машинкой

- Тщательно пропитываем стены праймером в 2 слоя: нанести первый и дать ему высохнуть, нанести следующий

- При необходимости закрасить третий слой грунтовкой в тон будущей венецианки

Приготовление венецианки и технологии ее нанесения

После грунтовки поверхности уже можно выполнять декорирование стен, для этого нам нужны такие инструменты и материалы:

- Сухая смесь штукатурка

- Чистая вода

- Емкости для материала

- Шпатели разной ширины

- Кельма

Нанесение венецианской штукатурки

Нанесение венецианской штукатурки

- Дрель с миксерной насадкой

- Колер

- Ветошь

- Шлифмашинка или наждачная бумага для полировка

- Воск

- Терка

- Валик

- Мастерок

- Кисточка

Для начала необходимо сделать жидкий раствор венецианки. Следуя инструкции, сухой материал насыпают в емкость, туда же наливают воду, и наливают колер. Дальше, с помощью дрели с миксерной насадкой замешивают до однородной сметанообразной массы. Затем материал оставляют на несколько минут для большего сцепления элементов, а после снова перемешивают.

Приготовление венецианки своими руками, нужно правильно смешать каменную пыль с гашеной известью в пропорции 1:1, добавить туда мыло, и хорошо перемешать так же, как описано выше. И также в конце проводят колеровку. Цвета для венецианки чаще всего выбирают такие, чтобы максимально приблизить их к природным цветам камней. Чаще всего это такие расцветки: коричневый, белый, серый, черный, синий, бирюзовый, а так же нередко используют и перламутр, он создает богатый интерьер. Цвета можно комбинировать или смешивать.

Как делать венецианскую штукатурку дома в видео

Использование венецианской штукатурки

Советы и условия по изготовлению:

- Смешивать венецианку при температуре выше 10 градусов Цельсия

- Разводить материал лучше сразу на всю поверхность, а не частями, чтобы избежать видимой разницы разных материалов на границе стыков нанесения

- Пропорции краски и смеси нужно строго соблюдать, чтобы также избежать видимой разницы оттенка цвета в конечном итоге

Перед нанесением штукатурки на нужную поверхность, стоит потренироваться на отдельном куске фанеры либо небольшой части стены. А лучше всего доверить нанесение мастеру. Этапы нанесения декоративной штукатурки:

- Первый слой наносим максимально тонко, толщиной не больше 3 мм. Он должен покрыть сразу всю поверхность

- Далее шпателями наносим рисунок по дуге пятнами, чтобы неравномерно замазать стену

- Между слоями нужны перерывы для высыхания штукатурки. Количество слоев – 4-12

- Каждый новый слой должен быть светлее или темнее предыдущего на 1 тон, чтобы придать эффект глубины цвета. Можно так же использовать разные цвета

- После полного высыхания прошлифовать поверхность

- Далее вскрываем поверхность тем или иным воском для придания материалу глянца или матовости, а так же гладкости.

- Воск сохнет быстро, до 40 минут. Но полировать его и прикасаться к стене можно не ранее, чем через 6 часов.

Венецианская штукатурка в интерьере

Венецианская штукатурка в интерьере

Существуют разные технические методы нанесения венецианской штукатурки, в зависимости от желаемой фактуры:

- Венецианская штукатурка под мрамор или другой натуральный камень

- Классическая техника

- Кракелюр (краска будто трескается)

- Имитация пробкового дерева

- Фактурная венецианская штукатурка

Способы нанесения Венецианской штукатурки в видео в конце статьи.

Обои под венецианскую штукатурку

В наше время существует даже имитация венецианской штукатурки – обои под венецианскую штукатурку. Чтобы облегчить себе задачу декорирования стен можно и поклеить их, а так же они являются эконом вариантом. Такие готовые обои так же легки в эксплуатации, моются, легко можно вытереть от пыли или грязи. Внешне они четко имитируют венецианскую штукатурку. Так же у них долгий срок службы, в зависимости от разновидности материала из которого были изготовлены.

Так, например, виниловые и флизелиновые, на основе шелкографии, могут украсить ваш интерьер на протяжении десятка лет, а обои на основе стекловолокна – до трех десятков лет. Они не боятся воды и влаги, а потому их смело можно клеить и в ванной и на кухне. У данного материала есть много преимуществ:

- Их стоимость в разы дешевле самой венецианской штукатурки

- Оклеить обоями поверхность быстрее, чем нанесение штукатурки.

- Справиться здесь даже начинающий

- Относительно устойчивы к механическим повреждениям, а значит, царапины практически невозможны на данном материале

- Легки в эксплуатации

- В отличие от оригинальной штукатурки, пыли собирают намного меньше, что благоприятно сказывается на самочувствии жителей

- Не выцветают на солнце

- Обладают такой текстурой, на которой не видны швы от стыков, а значит, создают иллюзию бесшовной цельной поверхности

Именно поэтому при желании иметь венецианскую штукатурку в интерьере, не имея больших денег и необходимого умения техники нанесения, самый лучший выход — наклеить такие обои. И внешне они ни чем отличаться не будут. Мы рекомендуем поклейку таких обоев для создания уникального стиля своего дома. Венецианка отлично впишется в любой дизайн любой из комнат. Именно она создает уют и неповторимый стиль. Поэтому при желании создать эффектный интерьер либо экстерьер дома, рекомендуем воспользоваться таким видом декоративной отделки, как венецианская штукатурка.

Как нанести венецианскую мраморную штукатурку своими руками

Выбрать материал для отделки стен непросто. Надо чтобы он был красивым, практичным, долговечным и, желательно, недорогим. Венецианская штукатурка отвечает почти всем этим требованиям. Она красивая — похожа на натуральный мрамор, она практичная — покрытую воском поверхность можно неоднократно мыть, она долговечная — если ее не царапать специально, она не повреждается, наносится может на любые поверхности — ровные, криволинейные. Просто идеальный отделочный материал. Но, как обычно есть «но». Она дорогая. Это первый минус. Второй — наносить ее своими руками сложно. Вернее, наносить несложно, сложно без опыта получить красивую поверхность. Но можно попробовать или нанять мастера. Но перед тем, как заключать договор, попросите контакты клиентов. Если удастся — посмотрите результаты работы сами, или позвоните и спросите о впечатлениях.

Что такое венецианская штукатурка и ее состав

Если стена по внешнему виду напоминает мраморную поверхность, но на ней нет швов, она отделана венецианской штукатуркой. Этот отделочный материал был придуман столетия назад в Древнем Риме. Когда кто-то придумал смешать мраморную пыль и гашеную известь. Получился эластичный состав, который на стенах смотрелся как натуральный мрамор. Для более четкого рисунка в смесь добавляли натуральные красители.

Венецианская штукатурка наносится на стены, потолок, колонны

Венецианская штукатурка наносится на стены, потолок, колонны

Самым популярным была глина. Стены имели рыжеватые или розоватые (в зависимости от цвета глины) разводы, что придавало отделке большую схожесть с натуральным мрамором. Чтобы покрытие было долговечным, оштукатуренную поверхность покрывали слоем воска, который потом полировали. Стены было не отличить от мрамора. Только швов не было.

И только спустя столетия, в эпоху Возрождения, венецианская штукатурка появилась в Венеции, где ее стали использовать вместо мраморных плит. Техника ее нанесения не была простой, но работа с венецианской штукатуркой намного легче, чем подгонка и шлифовка мраморных плит. Потому данный вид отделки стал очень популярен. Ею отделывали стены, потолки, колонны во дворцах. Отделка была красивой и долговечной, слабо реагировала на изменения влажности и температуры, что в условиях высокой влажности венецианских каналов привело буквально к повальному использованию этого материала. Способствовало популярности и то, что мраморную пыль привозить проще, да и стоит она дешевле. Остальные компоненты добавлялись добытые на месте. Слава о красивейшем отделочном материале распространялась купцами быстро, и называли его Венецианская штукатурка. С тех пор так и повелось.

Декоративная итальянская штукатурка может быть светлого или насыщенного цвета

Декоративная итальянская штукатурка может быть светлого или насыщенного цвета

Описанный выше состав венецианской штукатурки – мраморная пыль, гашеная известь и красящие добавки — используется до сих пор. Абсолютно натуральная отделка. Но есть составы, в которые добавляют синтетические красители (акриловые) или вместо извести используют современные связующие. Еще может быть сок каучуковых деревьев, истолченный гранит. Все или некоторые добавки содержатся — зависит от производителя, но называется этот материал тоже венецианская штукатурка, так как основной компонент – мраморная пыль – остается все тем же.

Технология нанесения

Нанесение венецианской штукатурки своими руками – дело сложное. Проблема в том, что это творческий процесс и способов нанесения масса. От различных движений получается разная по внешнему виду поверхность. Без опыта предугадать, что у вас получится невозможно. Узнать, какое движение приведет к какому результату, можно только экспериментально, то есть, надо пробовать. Но. Стоит венецианская штукатурка совсем недешево, так что опыт получается дорогостоящий. Хотя, учится как-то надо…

Техники нанесения бывают разные, вид получается очень-очень разнообразный

Техники нанесения бывают разные, вид получается очень-очень разнообразный

Единственное, что можно посоветовать, заштукатурить кусок фанеры площадью не менее 1 квадрата, а лучше 2-х, отшлифовать, покрыть грунтовкой и пробовать наносить венецианскую штукатурку на этой поверхности, оттачивая технику. Приступать сразу к отделке не рекомендуется. Скорее всего, придется все снимать и переделывать заново, что обидно, дорого, долго. Если повезет, можно попасть на дилеров, которые обучают работе с венецианской штукатуркой. Они предоставляют материал и стенд для работы, показывают как надо делать. Но, такое случается редко.

Подготовительные работы

Основание, на которое наносится венецианская штукатурка, должно быть идеально ровным. Его предварительно шпаклюют и ровняют до абсолютной гладкости. Используют латексную шпаклевку. Если нанести состав на неровную стену, он только подчеркнет недостатки и увеличит расход венецианки. Можно выравнивание провести базовым слоем, но обойдется такое выравнивание очень дорого.

Вот такую стену можно получить

Вот такую стену можно получить

Ровную стену покрывают грунтовкой глубокого проникновения. Желательно в два слоя. Это обеспечит хорошую адгезию отделки, уберет пыль, которая остается после шлифовки штукатурки, предотвратит развитие грибков. После того, как стена просохнет можно начинать работу.

Перемешивание и колеровка

Продается венецианская штукатурка в ведрах, вид имеет пастообразный. Базовый вариант идет белый, для получения цвета добавляются колера, для разных эффектов есть декоративные добавки — перламутр, блестки и т.п. Заколеровать состав можно в магазине или самостоятельно.

Для самостоятельной колеровки понадобится дрель с насадкой для перемешивания. В некоторых случаях, венецианская штукатурка покрыта слоем воды — чтобы предотвратить ее пересыхание. В этом случае, перед использованием или колерованием, воду сливают. Затем, при помощи насадки на дрель, состав перемешивают до однородного состояния. И только после этого в массу выливают краситель, перемешивают несколько минут (5-10) при помощи дрели и насадки.

Надо хорошо перемешать до однородного цвета. По времени это занимает 10-20 минут

Надо хорошо перемешать до однородного цвета. По времени это занимает 10-20 минут

При перемешивании будьте внимательны: возле стенок ведра состав часто не окрашивается. Вынув насадку, возьмите чистый деревянный брусок небольшого сечения, проведите им вдоль стенок. Скорее всего, там есть места, куда краситель не попал. Несколько раз проведите бруском, вдоль стенок, добившись чтобы у стен был окрашенный материал. Повторно перемешайте дрелью состав до получения однородного цвета. Эту процедуру можно повторить еще раз — для большей уверенности. Есть еще один нюанс: некоторые производители рекомендуют после окрашивания подождать 12 часов.

При самостоятельной колеровке надо помнить, что в некоторые составы при высыхании цвет меняют (не все). Потому для определения будущего цвета надо сделать пробы: нанести пару мазков и подождать пока высохнет. По результатам либо добавлять краситель, либо — незаколерованый состав.

Также помните, что при ручной колеровке повторить тот же цвет не удастся. Новая партия будет отличатся. Потому материал окрашивать надо в большем количестве, чем предполагается расход: лучше уж что-то останется, чем не хватит.

Правила нанесения слоев

Слоев при нанесении венецианской штукатурки может быть от двух до десятка. Все зависит от желаемого результата. А соответствие «желаемого результата» и действительного — это дело, как раз, опыта.

Вот такую красоту можно сделать своими руками…если перед этим потренироваться

Вот такую красоту можно сделать своими руками…если перед этим потренироваться

Слои наносятся по-разному, но каждый из них разравнивается и шлифуется до гладкости, каждому надо дать высохнуть. И только после нанесения и высыхания последнего, поверхность можно покрывать воском — пчелиным или синтетическим. В зависимости от вида воска получается либо глянцевая поверхность (пчелиный воск), либо матовая (на синтетической основе). Покрытые синтетическим защитным составом стены становятся еще и водо и влагостойкими, так что если хотите отделать стены в ванной венецианской штукатуркой, воск берите синтетический.

Первый слой — база. Он наносится равномерно, по правилам нанесения обычной штукатурки — надо чтобы было ровно. Его можно колеровать, можно — нет. Зависит от того, какой фон вы хотите иметь — белый или цветной. Если наносится будут 2-3 слоя материала, он будет просвечивать сквозь них. Если слоев 5 и больше, скорее всего, его видно не будет (снова-таки зависит от типа состава).

Чтобы точно определиться читайте рекомендации производителя или смотрите мастер-классы по способам нанесения венецианской штукатурки. А чтобы ощутить разницу, попробуйте на куске фанеры сделать и так, и так. Это надежнее.

Второй и последующие

Второй слой венецианской штукатурки, и все последующие, наносятся хаотическими мазками. Состав берут на гибкий тонкий металлический шпатель или специальную венецианскую кельму. Состав накладывают на край шпателя/кельмы, небольшими мазками в разных направлениях наносят на стену. При этом надо стараться чтобы не виден был след от первого касания инструмента поверхности. Последующий мазок, как-бы закрывает, смазывает это место. Причем, не стоит добиваться равномерности. Вся суть — в хаотичности направлений, форм, линий, изгибов. Примерно также, как в натуральном мраморе.

Нанесение второго слоя — хаотические или в одном направлении — зависит от желания

Нанесение второго слоя — хаотические или в одном направлении — зависит от желания

Сохнет венецианская штукатурка 1-10 часов — в зависимости, состава, производителя, температуры и влажности. Точное время смотрите на упаковке. После высыхания поверхность затирается сухой кельмой. При этом заглаживаются все перепады, который остались после нанесения слоя. На зачищенную поверхность наносится следующий слой, высыхает, заглаживается. И так до тех пор, пока не получите нужного результата. А результат — обычно такой — через тонкие слои просвечивают более темные полосы в тех местах, где, при нанесении, состав лег более плотно. Глубина и яркость, с которой «просвечивают» полосы, зависит от количества нанесенных слоев.

Финишный

Последний слой венецианской штукатурки наносится обязательно тонким металлическим шпателем. Техника называется «на сдир» и слой получается практически прозрачный. На шпатель берут немного состава, наносят на стену, плотно прижимая лезвие собирают состав со стены обратно. При этом на стене остается очень тонкий слой материала. Вот на этом этапе надо стараться чтобы поверхность была ровной. Мелкие неровности уберутся при затирке, но стараться надо.

Это инструмент для нанесения венецианской штукатурки — специальная кельма

Это инструмент для нанесения венецианской штукатурки — специальная кельма

Железнение

Последний тонкий слой венецианской штукатурки досушиваем не до конца. Минут через 20-50 начинаем железнение поверхности. Обратите внимание, что некоторые составы надо железнить небольшими участками. Нанесли венецианскую штукатурку на небольшой участок (около половины квадратного метра), затерли. Другие производители допускают больший промежуток времени. Точно надо смотреть на упаковке или спрашивать у производителей.

Сам процесс железнения — это затирка сухой чистой металлической поверхностью. Берем чистую, без сдиров, царапин или других дефектов венецианскую кельму и круговыми движениями заглаживаем поверхность. В процессе проявляется рисунок, появляется блеск, постепенно венецианская штукатурка приобретает «глубину» и слоистость, которой и отличается натуральный мрамор.

После железнения проявляется рисунок, стена становится похожей на мрамор, имеет легкий шелковистый блеск

После железнения проявляется рисунок, стена становится похожей на мрамор, имеет легкий шелковистый блеск

При железнении венецианской штукатурки надо внимательно следить за тем, чтобы не образовывались царапины, сдиры. Для этого на кельме не должно быть песчинок, крупиц материала и т.д. Также надо гладить стену плоскостью кельмы, не задевая ее краями. Обрабатываем за один раз небольшой участок, когда на нем проступит рисунок, передвигаемся на другой участок, не забывая уделять внимание границам двух участков.

Железнение венецианской штукатурки может быть последним этапом. В таком состоянии можно оставить стены или потолок в комнатах. Для коридоров, ванн, кухонь, требуется защитное покрытие воском.

Нанесение воска

Воск наносится после того, как полностью высохнет венецианская штукатурка. Для уверенности лучше подождать сутки. Воск наносится широким шпателем тонким слоем «на сдир». Толстый слой начинает со временем отслаиваться и шелушиться, потому оставляем на стене минимум.

После нанесения пчелиного воска стена становится глянцевой

После нанесения пчелиного воска стена становится глянцевой

Примерно через 30-50 минут после нанесения, начинаем полировать воск. Для этого подойдет ворсистая насадка на дрель или болгарку. Ворс насадки должен быть коротким и мягким, не должен сыпаться. Обороты выставляем не более 3000 об/мин. При более высоких оборотах воск стирается, а не полируется. Полировка длится до тех пор, пока не получите нужную степень блеска (зависит от типа воска).

Если нужен неяркий матовый защитный слой, используйте синтетический воск

Если нужен неяркий матовый защитный слой, используйте синтетический воск

Полное высыхание воска — около двух недель. Только по прошествии этого времени можно протирать/мыть/натирать. Если речь идет о ванной комнате, лучше не слишком ее эксплуатировать (если это возможно).

Несколько методик нанесения

Самостоятельно набивать шишки с случае с венецианской штукатуркой — дело дорогое. При этом понять по описанию, что и как делать практически невозможно, как накладывать мазки — непонятно, фраза «в хаотическом порядке» ровно ничего не поясняет, потому что полного хаоса все равно нет. Есть какой-то порядок или уклон нанесения. Так вот, чтобы было проще найти свой способ, расскажем под каким углом наносить мазки в каждом слое. Так есть вероятность, что после пары проб «на фанерке» самостоятельно уложенная венецианская штукатурка вас обрадует.

В ванной венецианка смотрится отлично

В ванной венецианка смотрится отлично

Способ первый: рисунок не слишком яркий, выражен не очень четко, плавные линии, без резких переходов. Наносить слои так:

- База — можно без колеровки, белым составом, ровным слоем, хорошо разравнивая поверхность. Расход — 500-600 мг/м2.

- Второй слой — колерованый материал. Наклон при движении кельмы — около 30°. Могут оставаться более темные и светлые полосы. Расход 220-250 мг/м2.

- Третий слой — колерованый. Предварительно обработать края небольшой венецианской кельмы наждачной бумагой с зерном 600, удалить грязь. Наносить состав под 45° этой кельмой. Расход 80-100 гр/м2.

- Через 20-30 минут, провести железнение, при необходимости нанести воск и отполировать.

Венецианская штукатурка в любом интерьере смотрится богато

Венецианская штукатурка в любом интерьере смотрится богато

Неплохой вариант с хорошим эффектом. Не слишком тяжелая техника дает надежду, что венецианская штукатурка будет выглядеть нормально даже если ее наносил новичок без навыков. Но предварительно протестируйте все на «фанерке».

Способ второй: с цветной базой, разнонаправленными мазками в каждом слое. Порядок нанесения такой:

- База — ровным слоем, колерованный в основной цвет материал, расход — 500-600 мг/м2.

- Первый слой. Составом того же цвета. Мазки тонкие, практически «на сдир», попеременно в трех направлениях — вертикально, горизонтально, наискосок. Чередуя эти направления постепенно, тонкими штрихами заполняем поверхность.

- Второй слой. Другой цвет материала, можно чуть светлее. Мазки тоже разнонаправленные, но чуть меньше по размаху.

- Провести железнение, затереть воском.

Венецианская штукатурка на кухне должна защищаться синтетическим воском

Венецианская штукатурка на кухне должна защищаться синтетическим воском

Этот способ тоже неплох, если удастся освоить разнонаправленные движения. При этом не стоит забывать, что мазки должны быть тонкими. В общем, пробуем.

Венецианская штукатурка: видео-уроки по техникам нанесения

Венецианская штукатурка

Венецианская штукатурка — это строительный раствор с каменной пылью в составе, применяемый для финишных отделочных работ. Имитирует природные минералы. Используется исключительно внутри помещений для отделки и декорирования интерьера.

Все о венецианке

Что такое венецианская штукатурка

Это строительная смесь, используемая для отделки и обладающая очень красивой текстурой. Любому помещению она придает богатый и изысканный вид. Если стены в здании похожи на мрамор, но при этом нет никаких швов, вероятнее всего, они покрыты венецианкой. Но выбирают ее не только за декоративные свойства. Она долговечная, экологичная, прочная и влагостойкая. Есть у нее и другие особенности, о которых расскажем в статье.

Чем отличается венецианская штукатурка от декоративной

Существует множество видов декоративных штукатурок. Венецианка является одним из них. Она отличается от других разновидностей наличием натуральных каменных пород в составе, гладкой поверхностью и полупрозрачностью рисунка.

Состав

Венецианская штукатурка состоит из мраморной пыли, гашеной извести, красителей и воды. Это классический состав, известный с древних времен. Сегодня в него добавляют не только мрамор, но и гранит, кварц, нефрит и пр. Связующими веществами являются латекс или акрил. Внешне смесь представляет собой густую пасту, которую колеруют, чтобы получить нужный цвет или цветовой эффект.

Где применяют

Применяется при проведении отделочных работ внутри помещений в качестве финишной поверхности. Ею покрывают стены и потолки, используют для частичного декора — отделки карнизов, колонн, каминов и прочих элементов интерьера. Фасад ею не украсить, потому что она не выдерживает прямого воздействия воды и постоянных перепадов температур. Но она устойчива к влаге, ее применяют для оштукатуривания ванных комнат, туалетов, бань и бассейнов.

Штукатурка или обои — что выбрать

Что лучше — венецианская штукатурка или обои, зависит от помещения. В стандартных жилых комнатах с низкими потолками она будет выглядеть слишком пафосно. Рациональнее сделать выбор в пользу обоев.

Плюсы и минусы

У венецианской штукатурки есть сильные и слабые стороны, которые нужно учитывать при покупке.

Преимущества

- Влагостойкость. Поверх готового покрытия наносят слой воска, который отталкивает влагу. Иногда его включают в состав. Впоследствии можно проводить влажную уборку поверхности.

- Экологичность. Содержит искусственные полимеры, но токсичной смесь от этого не становится. Контакт с ней абсолютно безопасен.

- Устойчивость к физическому воздействию. На ней не появляются трещины и царапины, она не деформируется и не осыпается. При правильном уходе она прослужит без ремонта 10-15 лет и более.

- Богатая палитра цветов. Можно подготовить любой оттенок. Предугадать, каким будет окончательный цвет и рисунок, способен только профессионал. Он может создать необычный эффект, добавляя в исходный материал различные красители.

- Легкость демонтажа. Поверхность легко отремонтировать. Места перехода старого покрытия в новое незаметны.

- Паропроницаемость. На стенах не образуется конденсат.

- Огнестойкость. В составе нет пожароопасных компонентов. Раствор выдерживает достаточно высокие температуры — до 75-80°С.

Недостатки

- Дороговизна. Производят этот материал из природного сырья, который всегда стоит дороже искусственных полимеров. Более того, специалисты советуют не экономить на защитных средствах.

- Трудоемкость. Укладку выполняют в 3-10 слоев строго по технологии. Перед этим нужно тщательно подготовить черновую поверхность. Она должна быть идеально гладкой и чистой, иначе будут видны неровности. На работу уйдет много времени и сил.

- Сложность приготовления смеси. Получить определенный цветовой эффект, сформировать интересный узор или рисунок очень сложно. На это способен только человек с соответствующими знаниями и опытом.

Выпускается множество разновидностей этого материала. Основные — гладкая и рельефная. Первая основана на гашеной извести и обычно светлого оттенка. Во вторую включают мраморные гранулы, за счет которых создается рельефность. Есть и другие виды венецианской штукатурки.