Как самостоятельно починить протекающий смеситель в ванной комнате

Со временем любой кран, даже известного и надежного бренда, начинает подтекать. Причина этого – механический износ прокладок и подвижных частей. Рабочий ресурс запорной арматуры зависит от качества изделия, а также состава и степени очистки воды.

Основные причины протечек кранов

Поломки, приводящие к тому, что потек смеситель, различны, но основные из них следующие:

- Износ трущихся деталей смесителя: прокладок или сальника.

- Износ запорного элемента: кран-буксы или картриджа.

Способ и технология проведения ремонта зависит не только от места, откуда подтекает смеситель, но и от его вида. По типу конструкции краны бывают двухвентильные и однорычажные. Последние также подразделяются на картриджные или шаровые модели.

Ремонт смесителей с одним рычагом

Такие модели имеют одну рукоятку управления, поворачивая которую можно легко настроить силу и температуру потока воды.

Однорычажный с картриджем

Краны с дисковым картриджем – наиболее распространенный вариант.

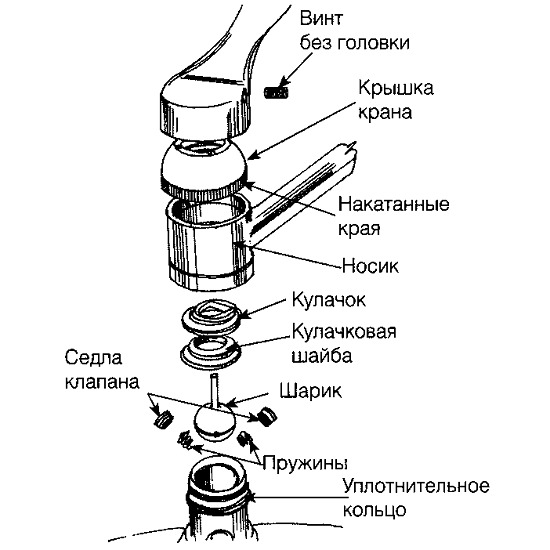

Устройство картриджного смесителя.

Устройство картриджного смесителя.

Картридж изготавливается в виде бочонка, с поворотными керамическими пластинами, перекрывающими поток воды. Основные поломки устройства этого типа следующие:

- Течь из-под штока управления.

- Не настраивается комфортная температура воды.

- Ручка стала ходить очень туго или переклинила совсем.

- Неполное открытие/закрытие воды.

Пластиковые картриджи не имеют сменных элементов, поэтому при описанных неполадках производят замену расходного элемента целиком. Делается это в таком порядке:

-

С рычага крана демонтируется пробка, обеспечивающая защиту от влаги фиксатора ручки.

Чтобы открутить рычаг, снимается цветная заглушка.

Чтобы открутить рычаг, снимается цветная заглушка.

Тонкой плоской отверткой этот винт ослабляется на 1,5–2 оборота, после чего снимается ручка.

Рукоятка к штоку картриджа фиксируется винтом, который достаточно немного ослабить.

Рукоятка к штоку картриджа фиксируется винтом, который достаточно немного ослабить.

Прежде чем покупать новый картридж, выкрутите старый и возьмите его в магазин как образец, так как у разных производителей картриджи отличаются как по диаметру, так и по конструкции.

Обратите внимание! Снизу картриджа расположены выступы, которые должны войти в пазы, расположенные в корпусе крана. Если выступы с пазами не совместить, из-под картриджа будет бежать вода, а при попытке затянуть фиксирующую гайку посильнее, бочонок может треснуть.

Ремонт шаровых смесителей

Если в ванной установлен и течет шаровый смеситель, его можно отремонтировать. Функцию запорного механизма выполняет шар небольших размеров, выполненный из нержавеющих сплавов. Запорный шар при повороте регулирующего рычага перемещается в корпусе смесителя и открывает или закрывает отверстия для подачи холодной и горячей воды. Для удержания запорного шара в нейтральном положении используются пружины из устойчивых к коррозии металлов.

Шаровые краны очень надежны и долговечны в плане протечек. Чтобы разобрать шаровый смеситель в случае обнаружения течи, нужно произвести следующие действия:

- Снимается рычаг. Для этого поддевается декоративная затычка и ослабляется расположенный под ней винт.

- Откручивается накладная крышка крана.

- Под крышкой расположена гайка, которую также нужно выкрутить.

- Выкрутив гайку, из корпуса аккуратно извлекается кулачковая шайба – пластиковый уплотнитель, который удерживает запорный шарик. В случае если шайба износилась, ее необходимо заменить.

- Следующий шаг – из корпуса извлекается запорный шар. Он очищается от ржавчины и налета при помощи мягкой ткани и осматривается для установления степени износа. Если выработка шара незначительная, шар полируется мягкой ветошью с применением очищающих средств в виде аэрозоля или пасты (абразивы использовать запрещено), после чего кран собирается. Если запорный шар имеет повреждения, глубокие раковины или выработки, его следует заменить.

Обратите внимание! При сборке шарового крана нужно правильно установить пружины в предназначенные для этого специальные углубления.

Двухвентильные смесители

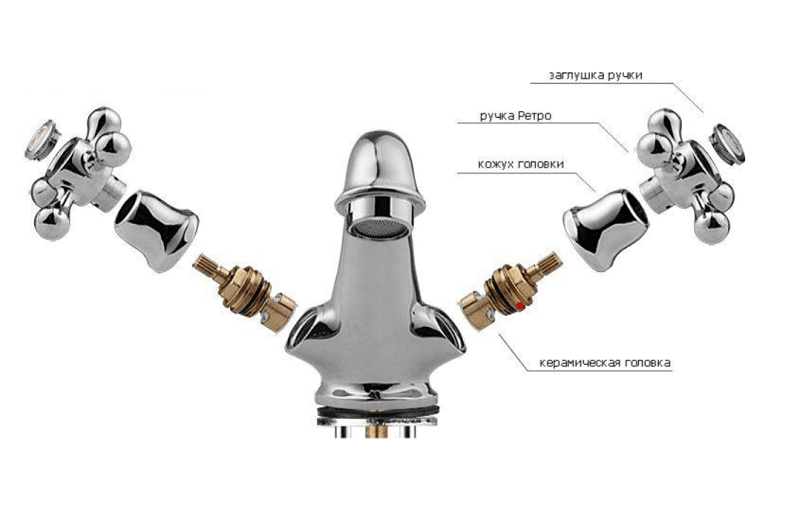

В смесителях с двумя вентилями запорный механизм называется кран-буксой, которая бывает полуоборотной или вентильного типа. Рассмотрим методы ремонта кранов обоих типов.

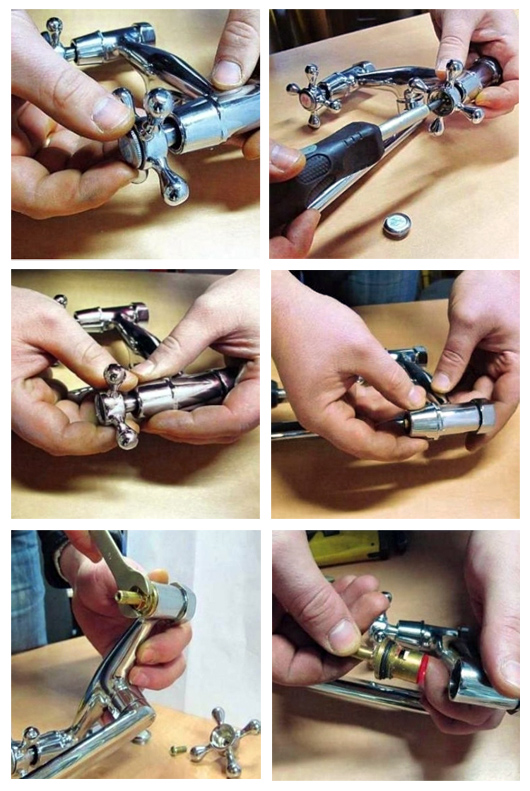

Замена полуоборотной кран-буксы

Поломка полуоборотных букс – основная причина, по которой капает кран в ванной. Эти механизмы по конструкции схожи с однорычажными картриджами: внутри них имеются плотно подогнанные керамические пластины, которые выполняют функцию задвижек и перекрывают воду. При выработке или повреждении этих пластин, кран перестает держать, может начать капать, а затем потечь струей вода. Чаще всего полуоборотные механизмы меняют полностью. Рассмотрим алгоритм действий:

- С вентиля снимается декоративная заглушка. В некоторых моделях она может поддеваться тонкой отверткой, а в некоторых – иметь резьбу и выкручиваться.

- Под заглушкой расположен фиксирующий винт – его нужно полностью выкрутить. Здесь нужно соблюдать аккуратность, так как эти винты часто закисают или покрываются ржавчиной, поэтому легко можно зализать головку винта.

- Когда вентильная ручка снята, подходящим ключом против часовой стрелки выкручивается кран-букса.

- После этого вкручивается новая букса и устанавливается рукоятка.

Совет! При сборке крана буксу не следует сильно затягивать, так как при следующей замене ее сложно будет выкрутить.

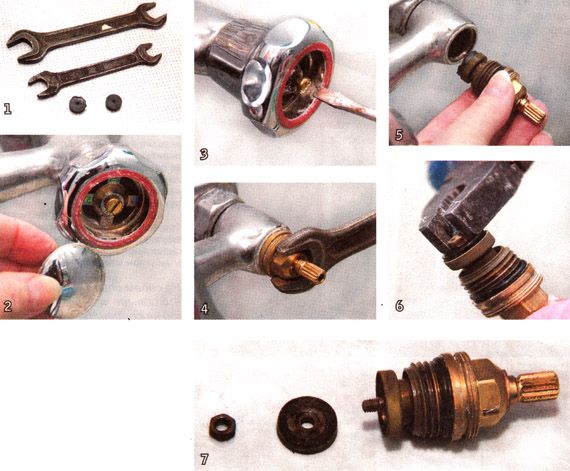

Ремонт вентильной буксы

Вентильная или барашковая кран-букса регулирует подачу воды за счет перемещения при помощи червячной передачи выдвижного штока с каучуковой прокладкой на конце. Если эта прокладка износилась, кран перестает держать воду и начинает течь в закрытом состоянии. Преимущество вентильной буксы – ее ремонтопригодность. Замена прокладки производится в таком порядке:

- Снимается ручка вентиля.

- Ключом вывинчивается кран-букса.

- С нижней стороны буксы снимается прокладка и устанавливается новый расходник.

При образовании течи между зажимной гайкой и стержнем вентиля нужно заменить изношенный сальник. При снятой буксе выкручивается стержень вентильного механизма и заменяется сальник – тонкая резинка (иногда двойная), вставленная в паз штока. Если нового сальника нет, то вокруг стержня можно подмотать уплотнительную ленту, которая будет выполнять функцию сальника и препятствовать протечкам при открывании вентиля.

Схема замены прокладки.

Схема замены прокладки.

Другие протечки, не зависящие от типа конструкции

После того, как мы изучили, как заменить запорные элементы смесителей различных видов, рассмотрим, другие причины, по которым течет кран в ванной, вне зависимости от его конструкции.

Неисправность или течь переключателя с гусака на душ

Смесители для ванной комнаты имеют переключатель, позволяющий перенаправить поток воды с гусака на гибкий шланг душа и наоборот. Наиболее частая поломка таких переключателей – вода одновременно течет и с гусака и с душа. Чаще всего встречаются два вида переключателей:

-

Флажкового или маятникового типа. Устанавливаются на вентильных смесителях.

Смеситель с переключателем флажкового типа.

Смеситель с переключателем флажкового типа.

Кнопочного или вытяжного типа. Чаще всего устанавливаются в корпусе картриджных кранов, но могут монтироваться и на вентильных устройствах.

Переключатель кнопочного типа.

Переключатель кнопочного типа.

Рассмотрим, как отремонтировать переключатели этих типов.

Замена маятникового переключателя

Поворотный переключатель представляет собой латунный золотник или картридж, который заменяется новым аналогично кран-буксе:

- Выковыривается декоративная заглушка на рычаге, открывающая доступ к винту.

- Винт выкручивается, рычаг снимается.

- Ключом подходящего диаметра выкручивается переключатель.

- Вкручивается новый золотник, надевается и фиксируется рычаг.

Ремонт переключателя-кнопки

В этой конструкции наиболее уязвимый элемент – прокладка, подверженная износу, деформации и отвердеванию, из-за чего она перестает держать воду. Если кнопка перестала перенаправлять поток воды, необходимо произвести замену прокладки, что делается в такой последовательности:

- Разводным ключом выкручивается кнопка. Вынимать ее из корпуса нужно аккуратно, чтобы не повредить другие элементы конструкции.

- На металлическом штоке размещены резиновые шайбы-уплотнители – их нужно заменить новыми.

- После смены прокладок кнопка вставляется в корпус и закручивается.

Обратите внимание! Еще одна поломка переключателя кнопочного типа – заклинивание в поднятом (верхнем) состоянии, в результате чего вода течет только через душ. Такая неисправность означает, что пришла в негодность пружина, возвращающая шток в исходное положение. Эта деталь не подлежит замене, поэтому переключатель меняется полностью.

Течь в месте подключения гусака к корпусу смесителя

Одно из частых мест протечки – соединение гусака и смесителя. Такое соединение уплотняется кольцом из плотной резины, которое надевается на тело гусака. При поворачивании гусака прокладка постепенно истирается и образуется протечка. Чтобы устранить эту неисправность, нужно заменить кольцеобразную прокладку гусака. Делается это в таком порядке:

-

Разводным ключом или шведками отвинчивается гайка крепления гусака.

Чтобы заменить прокладку на гусаке, нужно открутить монтажную гайку.

Чтобы заменить прокладку на гусаке, нужно открутить монтажную гайку.

Совет! Чтобы гусак с новым кольцевым уплотнителем легко зашел в корпус смесителя, кольцо нужно слегка смазать силиконовой смазкой или герметиком, что обеспечит легкое скольжение.

Течь в месте подключения душевого шланга и лейки

Еще при эксплуатации смесителя часто образуются протечки в точках подсоединения гибкого шланга к смесителю и душевой лейке. В этих местах установлены прокладки, которые со временем деформируются и западают. В случае образования протечки следует отсоединить шланг и заменить прокладки.

К смесителю шланг подсоединяется при помощи шестигранной гайки под ключ. Ее нужно открутить и поменять прокладку.

Чтобы заменить прокладку в месте подключения шланга душа к смесителю, потребуется ключ.

Чтобы заменить прокладку в месте подключения шланга душа к смесителю, потребуется ключ.

Соединение шланга и душевой лейки производится при помощи конусной рельефной гайки, открутить которую можно без инструмента и по силам даже девушке. На прижимном шланге располагается прокладка, которую нужно заменить новой.

Обратите внимание! Шестигранная и конусная гайки для подключения душевого шланга очень тонкие, поэтому при их закручивании не стоит прилагать много усилий, так как они могут лопнуть.

Протечки в местах подключения крана к водопроводу

Случаются ситуации, когда кран начинает протекать в точках подключения к водопроводу. Порядок устранения течи зависит от места установки и способа подключения смесителя.

Протекание на стыке подводящих патрубков

Причина течи в месте подсоединения настенного смесителя в точках подключения к выходящим из стены патрубкам – западание или перекос прокладки. Для устранения этой неисправности нужно открутить фиксирующие гайки, отсоединить смеситель и заменить прокладки новыми.

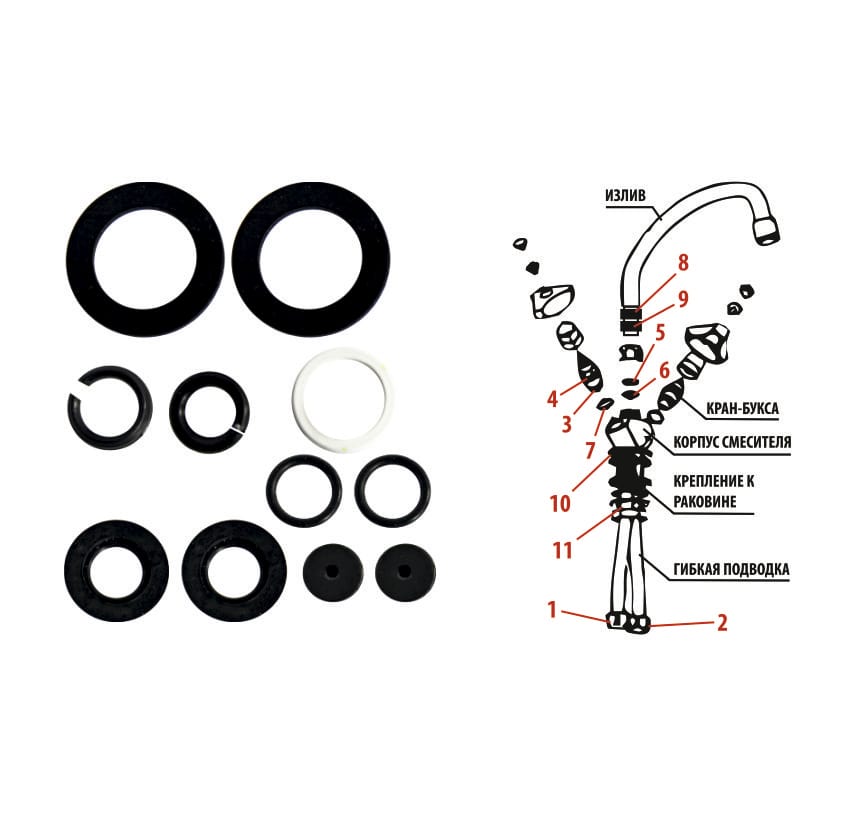

Подтекание подводящих гибких шлангов

Смесители, устанавливаемые на бортик ванной или раковины, к водопроводу подключаются при помощи гибких шлангов. Образование течи в месте соединения – результат износа или перетирания уплотнителей, надетых на утонченном конце шланга.

Уплотнительные кольца на тонком конце шланга могут износиться, в результате чего возникает течь.

Уплотнительные кольца на тонком конце шланга могут износиться, в результате чего возникает течь.

Чтобы заменить кольца, необходимо снять кран с раковины, так как сделать это снизу сантехнического устройства затруднительно, а иногда невозможно. Сняв смеситель, гаечным ключом по очереди откручиваются шланги, на них заменяются резиновые кольца, после чего все элементы устанавливаются на место.

Для замены кольцевых уплотнителей на гибком шланге, нужно демонтировать смеситель.

Для замены кольцевых уплотнителей на гибком шланге, нужно демонтировать смеситель.

Если упал напор воды

Случаются ситуации, когда в одном из кранов существенно снижается напор воды. Причина такой неполадки – засорившийся окалиной и другим мусором аэратор – сетчатый фильтр, вкручиваемый в конец гусака. Для устранения этой неполадки достаточно выкрутить аэратор, промыть водой и прочистить иглой или тонким шилом сетку фильтра, после чего ввинтить его на место.

Засорившийся сетчатый фильтр – причина снижения напора воды.

Засорившийся сетчатый фильтр – причина снижения напора воды.

Рассмотренные неисправности и методы устранения различных протечек позволят произвести ремонт кранов своими руками без вызова сантехника. Как показывает практика, многих видов протечек и поломок можно избежать, если бережно относиться к сантехнике. Также немаловажную роль играет качество смесителей и степень механической очистки воды, поэтому установка фильтров грубой и тонкой очистки иногда просто необходима.

Совет! Если вам нужны мастера по ремонту ванной комнаты, есть очень удобный сервис по подбору спецов от PROFI.RU. Просто заполните детали заказа, мастера сами откликнутся и вы сможете выбрать с кем сотрудничать. У каждого специалиста в системе есть рейтинг, отзывы и примеры работ, что поможет с выбором. Похоже на мини тендер. Размещение заявки БЕСПЛАТНО и ни к чему не обязывает. Работает почти во всех городах России.

Если вы являетесь мастером, то перейдите по этой ссылке, зарегистрируйтесь в системе и сможете принимать заказы.

Способ поменять прокладку в кране и не сломать рекомендации по ремонту протечки крана

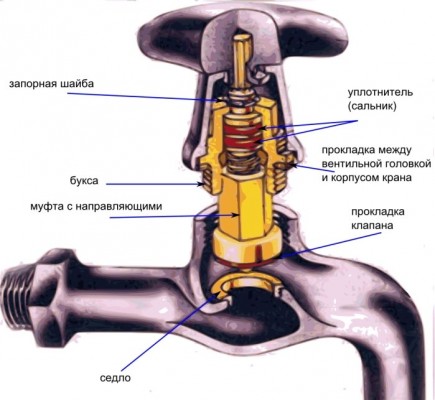

Прокладка – это элемент из резины в смесителе, обеспечивающий надёжное запирание воды. Она является расходным материалом, и со временем изнашивается под физическим воздействием. Поэтому необходимо знать, как поменять прокладку в кране, ведь рано или поздно это придётся сделать. Её можно приобрести в соответствующем магазине или сделать самому, вырезав по нужному размеру из листовой резины.Причина износа уплотнителя это сильная затяжка ручек крана.

Диагностирование повреждения

Перед тем, как поменять прокладку в смесителе, необходимо диагностировать, что виновником неполадки является именно она. А также нужно знать, какую именно прокладку поменять. Основной признак – протечка.

- Если вода течёт непосредственно из крана, то поменять надо прокладку клапана. Чаще всего происходит именно такой вид ремонта;

- Если вода течёт из-под вентиля крана, то надо поменять ту уплотнительную прокладку, которая располагается между корпусом и вентильной головкой.

Помните, что если у вас протекает одно рычажной смеситель, то в нём нет резиновой прокладки. Эта проблема решается заменой картриджа. Поменять прокладку можно только в поворотных кранах.

Видео: Как поменять прокладку в кран-буксе. Меняем резиновую прокладку

Что пригодится для замены

Перед тем, как поменять прокладку в смесителе, необходимо убедиться в наличии следующих предметов:

- Разводной ключ;

- Отвёртка;

- Картон или другой мягкий материал;

- Новая прокладка для замены;

Если разводного ключа нет, то можно обойтись обычным накидным гаечным подходящего размера. На худой конец можно воспользоваться ручными тисками (зажать в тисках вентильную головку и с ювелирной аккуратностью открутить/закрутить).

Процесс замены

- Замену прокладки в смесителе следует начать с перекрытия водоснабжения. Если забыть закрыть воду, то можно залить полы и соседей, так как после изъятия крана из смесителя пойдёт вода под напором;

- Постелить картон или мягкий листовой материал на дно ванны (раковины). Это поможет спасти сантехнику от ударов, если вдруг случайно упадут инструменты, а также уберечь мелкие детали от попадания в слив;

- Снять ручку крана. Видов ручек бывает множество, и все снимаются по-разному. Чаще всего нужно просто открутить отвёрткой один болт, который скрывается под декоративным колпачком. Встречаются также ручки, которые просто одеваются и не фиксируются болтами;

- Открутить головку крана. Для этого нужно использовать разводной или гаечный ключи.

Когда кран отделён от смесителя, лучше перенести всю мастерскую в удобное и хорошо освещённое место.

- Следующий этап — удаление повреждённой прокладки. Снять её можно, поддев отвёрткой. На место старой прокладки устанавливается новая. Её нужно аккуратно надеть;

- Если нужно поменять прокладку в кране, которая располагается между корпусом и вентильной головкой, то разбор следует продолжить. Нужно отделить буксу от муфты и тогда поверженная прокладка будет легкодоступна и её можно будет поменять;

- Когда прокладка заменена, кран следует собрать обратно и можно снова включить воду.

Возможно будет полезно произвести ремонт переключателя в смесители.

Рекомендации

- Иногда можно не менять резинку, а использовать старую. Для этого её надо снять, промыть и установить обратно, перевернув. Это не самый лучший вариант, но он подойдёт, как временная мера, если сиюминутно нет новой прокладки под рукой;

- При сборе крана не следует закручивать его слишком сильно. Это может привести к срыву резьбы и тогда протекать будет до тех пор, пока не будет установлен новый кран;

- Фильтр грубой очистки, установленный в водопроводе, поможет увеличить срок службы прокладки в кране;

- После сбора крана, воду включать нужно постепенно и параллельно наблюдать за поведением смесителя – не протекает ли он;

- Если на внутренних деталях крана присутствует налёт, то его необходимо удалить с помощью тёплого уксуса. Налёт негативно влияет на свойства металла.

При замене крана рекомендуем заменить запорную арматуру на керамический с малым ходом, они долговечней и надёжней обычных резиновых.

Протекает смеситель на кухне: как починить, замена прокладок

Нередко бывает, что даже самый дорогой и надежный смеситель от известного бренда со временем начинает подтекать или неправильно работать. Как правило, эти проблемы связаны со своевременным износом прокладок или подвижных частей, и к сожалению, не проходят самостоятельно. Самым простым способом для налаживания работы смесителя является вызов мастера, но на самом деле, практически все неисправности касающиеся сантехники можно исправить самостоятельно. В данной статье мы расскажем, как диагностировать протечку, определить поврежденный элемент и самостоятельно его заменить.

Причины и признаки поломки смесителя

Вне зависимости от того, какой у вас смеситель, признаки поломки будут похожи на всех моделях. Первым делом нужно определить, где конкретно появлялась проблема:

- Вода начала течь между корпусом мойки и смесителем;

- Из смесителя капает даже при закрытом рычаге или вентиле;

- При открытом кране на полную мощность, вода все равно течет тоненькой струйкой;

- Вода течет из под соединительных элементов смесителя;

- Под мойкой образовываются лужи и течет в месте, где находятся шланги и трубы.

После быстрого анализа появившейся проблемы, давайте разберем, в чем может быть дело.

Слабый напор воды в кране

При слабом напоре воды в первую очередь обратите внимание на фильтрующий аэратор и убедитесь, что он не засорился. Если с фильтрующим аэратором все в порядке, то возможна поломка картриджа или запорного вентиля, а также износ прокладок.

Смеситель течет под мойкой

Если вы заметили, что под вашей мойкой постоянно течет вода, рекомендуем обратить внимание на шланги и прокладку, которая находится в соединении шлангов и корпуса смесителя. Если опасения подтвердились и неисправность в гибкой подводке или прокладках, то срочно отправляйтесь в магазин за их покупкой.

Течь из гусака

Протечка смесителя из под гусака может означать повреждение его корпуса, вероятнее всего, вызванное засорением фильтра. В случае, когда смеситель представляет собой единую конструкцию, необходимо полностью заменить корпус. Если же у вас двухвентильный смеситель, то гусак легко заменить на новый.

Вода протекает из корпуса смесителя

Причиной такой поломки как правило становятся изношенные прокладки в месте сопряжения основного корпуса с вращающимся корпусом излива, либо в месте, в котором располагается картридж.

Сочится вода из вентиля или рычага

Проблема, связанная с протечкой воды через вентиль или рычаг может быть обусловлена неплотным прилеганием керамического картриджа или сальника в посадочное седло смесителя, износом дисков картриджа или затвора кран-буксы.

Другие причины протечки

Бывает и такое, что явных причин для протечки нет, однако где-то появляется вода или смеситель работает не так хорошо, как раньше. Это может быть связано с образованием осадка известковых солей на сантехнических деталях и необходимо разобрать смеситель для полной его прочистки специальными средствами для очистки санитарной техники от известкового налета.

Что потребуется для ремонта смесителя

К сожалению, голыми руками починить смеситель не получится. Для того, чтобы приступить к началу работ, необходимо убедиться, что у вас имеются в наличии следующие инструменты:

Разводной ключ является необходимым инструментом для дома, если вы собираетесь ремонтировать сантехнику самостоятельно.

Плоскогубцы могут пригодиться для отвинчивания гаек в труднодоступных местах.

Фум-лента для уплотнения резьбы;

Прокладка для смесителя и всех соединения.

Шестигранник и набор отверток потребуется при разборе вентилей, снятия ручек и головок смесителей.

Острый нож может понадобиться при подгонке резиновых уплотнителей или для снятия заглушек.

Виды смесителей для кухни: особенности, устройство, плюсы и минусы

Среди основных видов смесителей, которые установлены в большинстве домов и квартир можно выделить:

- Двухвентильные;

- Однорычажные.

Также имеются менее популярные виды смесителей, о которых в данной статье речь не пойдет:

- Термостатические;

- Сенсорные (они же «умные»).

Совсем недавно двухвентильные смесители были чуть ли не единственным вариантом на рынке, так как они реализовывали очень простой принцип разделения потоков воды. Позже появилась однорычажная система, которая задумывалась на тот момент, как технологическое новшество, ведь напор и температура регулировалась не поворотом вентиля, а движениями рычага вверх-вниз или вправо-влево. Появление такого продукта стало предметом дизайнерских экспериментов и на производствах начали создавать все более и более интересные смесители. И вот совсем недавно мы смогли увидеть на полках магазинов термостатические и сенсорные варианты, которые считаются большим шагом для всей индустрии, однако даже среди новых технологических изделий есть модели, которые пользователи не находят удобными и комфортными для эксплуатации.

Однорычажные смесители

Однорычажные смесители являются одним из самых популярных видов на рынке. Это связано с большим количеством вариантов исполнения, благодаря чему, они с легкостью вписываются в современные дизайны в стиле модерн, футуризм, хай-тек и минимализм. Принцип работы у таких смесителей довольно простой и удобный. Для настройки напора и температуры воды имеется удобная рукоятка, которая как правило располагается вдоль излива, либо имеет вертикальное расположение, находясь сбоку от корпуса смесителя.

Среди однорычажных смесителей существует несколько видов, которые отличаются друг от друга типом запирающего механизма – шаровым или картриджевым. Шаровые смесители оснащены стальным шариком с тремя соединенными между собой отверстиями – для холодной и горячей воды, а также для смешанного потока. При повороте рычага в любое из положений, шар начинает смещаться и отверстия меняются, увеличивая объем подачи горячей или холодной воды.

Смесители с керамическим картриджем отличаются от предыдущих тем, что состоят из двух плотно прилегающих друг к другу пластин из металлокерамики. Пластины идеально подгоняются друг к другу на производстве с помощью ультразвука и создают плотное соединение, защищающее от протекания. В таких пластинах также, как и в шаровом варианте предусмотрены отверстия для подачи горячей и холодной воды, а при повороте рычага на смесителе их сечение меняется.

Плюсы и минусы однорычажного смесителя

- Легкость управления напором и температурой воды;

- Возможность подобрать миниатюрный вариант смесителя;

- Сочетание с современными интерьерами и дизайнерскими решениями;

- Экономный расход воды.

- Прокладки внутри смесителя подвергаются трению и износу, их рекомендуется менять каждые 2 года;

- Повышенные требования к качеству воды для защиты смесителя от износа. Для решения этой проблемы достаточно установить фильтр грубой очистки;

- Некомфортное осуществление ремонта.

С керамическим картриджем:

- Все плюсы, что и у шарового крана;

- Надежность – средний срок службы картриджа 10 лет;

- Отсутствие прокладок, подвергающихся трению и износу;

- Отличная защита от протечек.

- Цена выше, чем у шарового варианта.

Двухвентильные смесители

Внешний вид двухвентильного смесителя знаком каждому, так как он является одним из первых видов запорного механизма для регулировки подачи воды. Хоть на данный момент конкуренция на рынке сантехники довольно высокая, смесители данного вида по-прежнему не сдают своих позиций.

Конструкция представляет собой две кран-буксы (маховичков или двух ручек), которые располагаются в едином корпусе. Принцип работы очень прост, путем открытия вентилей и в зависимости от количества оборотов регулируется напор и температура подаваемой воды.

Первый тип двухвентельных смесителей отличается от второго тем, что в качестве запорного механизма используется прокладка из резины. Такой тип носит название возвратно-поступательная кран-букса с гибкой прокладкой. Принцип работы довольно прост – при вращении вентиля кран-букса перекрывает место, через которое вода поступает в излив крана.

Второй тип называется керамическим вентилем и отличается от первого тем, что в качестве запирающего механизма используется не прокладка, а две керамических пластины. Принцип его работы схож с керамическим картриджем и механизм запирания работает по принципу соединения отверстий на пластинах керамики.

Плюсы и минусы двухрычажного смесителя

С прокладкой:

- Низкая стоимость;

- Легко ремонтируется.

- Необходимо периодически менять резиновые прокладки;

- Срок службы около 5 лет;

- Вентили могут вращаться на 720 градусов, что является дополнительной тратой времени и сил на настройку нужной температуры и напора.

С керамическим вентилем:

- Максимально вентили вращаются на 90 градусов или 180. Настройка напора и температуры воды не требует лишних движений.

- Надежность – средний срок службы 10 лет;

- Отличная защита от протечек.

- Высокая цена, особенно у дизайнерских моделей.

Самостоятельный ремонт смесителя

Практически каждый сталкивался с тем, что обнаруживал лужу на полу или только начинающуюся протечку в смесителе. Далее необходимо принять решение – вызывать сантехника или сделать всё самостоятельно. Ниже мы расскажем о том, как починить смеситель своими руками не прибегая к помощи специалиста.

Ремонт однорычажного смесителя

При ремонте однорычажного смесителя, очень важно соблюдать аккуратность и последовательность действий. Этапы проведения работы:

- Острым ножом, либо при помощи отвертки снимите заглушку на рычаге;

- Внутри отверстия будет находится винт, который соединяет рычаг и корпус смесителя. С помощью шестигранника начните его выкручивать до момента, пока рычаг не начнет сниматься с корпуса. Полностью выкручивать данный винт не нужно, чтобы быстрее смонтировать конструкцию обратно.

- Отсоедините рычаг от корпуса и открутите защитный кожух, под которым находится зажимная гайка. Её проще всего открутить разводным ключом, но при этом нужно соблюдать аккуратность.

- В случае, если у вас шаровое устройство смесителя, то под гайкой сразу будет манжета для уплотнения. Вытащите шар и осмотрите его на предмет повреждений, деформации и чистоты.

- Если же у вас кран картриджного типа, то снимите картридж и осмотрите его на предмет повреждений.

- Осмотрите все элементы и прокладки на наличие деформаций и протечек

- После проверки и устранения неисправностей, соберите конструкцию в обратной последовательности.

Во время ремонта следует аккуратно разбирать все соединения и не затягивать гайки очень туго, дабы не вызвать деформирование резинок и сбоев в работе крана.

Ремонт двухвентильного смесителя

Принцип ремонта двухвентильного смесителя почти не отличается от однорычажного, но разбирать его следует по следующему пошаговому руководству:

- С помощью ножа или отвертки подденьте заглушки на маховике вентилей и снимите их.

- Открутите винт.

- Снимите маховик, чтобы добраться до кран-буксы. После выкрутите кран-буксу против часовой стрелки и проверьте ее на предмет повреждений.

- У червячного механизма одной из частых поломок является именно прокладка, поэтому ее следует менять отдельно. Букса с керамикой меняется в сборе.

- После устранения всех неполадок соберите смеситель в обратном порядке.

Помимо описанных проблем, также обращайте внимание на качество воды, она напрямую влияет на степень загрязнение деталей, особенно аэратора.

Как поменять смеситель на кухне

Ремонт крана и устранение течи не всегда возможны, а иногда и нецелесообразны. В таком случае рекомендуется купить новый смеситель и поменять его. Для этого необходимо снарядиться отвертками, раздвижным ключом, плоскогубцами и тарой для воды. Вне зависимости от типа приобретенного смесителя, порядок действий будет одинаковым:

- Перекройте воду и откройте вентили или рычаг для сброса давления и избавления от остатков воды в системе.

- Отключите гибкую подводку от труб подачи горячей и холодной воды. Сразу подготовьте тару, куда будет сливаться вода и слейте её.

- Открутите все соединения мойки с сифоном с отсоедините его. Также рекомендуется снять мойку, если есть такая возможность.

- Открутите крепеж смесителя снизу мойки и достаньте его из мойки вместе с гибкой подводкой.

- Перед установкой нового смесителя рекомендуется заменить гибкую подводку, чтобы быть уверенным в долговечности. После покупке аккуратно вкрутите шланги в новый смеситель, при этом не слишком сильно затягивая, чтобы не пережать и не повредить прокладку.

- Установите в корпус крана уплотняющее кольцо, чтобы вода не попадала под шкафчик.

- Вставьте гибкую подводку в отверстие мойки, зафиксируйте смеситель в нужном положении и закрутите его с помощью пластины и болта.

- Если вы снимали мойку, то закрепите её обратно, заделав при этом стыки герметиком.

- Подключите гибкую подводку к трубопроводу, установите сифон и откройте подачу воды к смесителю.

После проведения данных работ, обязательно убедитесь в работоспособности и отсутствия протечек по всей системе.

Замена резиновой прокладки в смесителе

Наиболее частой проблемой протечки является банальное истирание или отсутствие уплотнителя на запорной буксе и в месте соединения корпуса с изливом. Для проведения ремонта вам потребуется сантехнический ключ и набор прокладок. Мы рекомендуем использовать прокладки от компании MasterProf, так как компания заранее продумала все прокладки, необходимые именно для вашего типа смесителя и укомплектовала их в одну упаковку.

Так как чаще всего прокладка выходит из строя в вентильных смесителях, мы рассмотрим замену прокладки именно в нем. Работа проводится в несколько этапов:

Этап 1. Снимите заглушку на вентиле и открутите винт, после чего с помощью сантехнического ключа выкрутите сердечник (против часовой стрелки) для демонтажа кран-буксы.

Этап 2. Снимите прокладку, после чего установите новую и зафиксируйте ее в кран-буксе

Этап 3. Соберите все элементы смесителя в обратном порядке.

Замена и ремонт гусака

Чтобы убедиться в причине протечки гусака, для начала необходимо его открутить и проверить состояние прокладок и гайки. Для этого вам может понадобится следующий набор инструментов:

- Гаечный ключ;

- Ветошь – для сохранения никелированных и хромированных поверхностей;

- Прокладки;

- Фум-лента.

Поэтапный список действий для замены гусака в смесителе:

- Перекройте основной вентиль смесителя;

- Одной рукой зафиксируйте корпус смесителя, а другой начните проворачивать ключ;

- Демонтируйте все рукоятки

- Снимите гусак. Для этого потяните его вверх при вертикальном положении или вниз, если смеситель закреплен настенным монтажом.

Профилактика

Устранив все неполадки, мы настоятельно советуем провести несколько профилактических мер, чтобы риск поломки значительно уменьшался. Специалисты рекомендуют соблюдать следующие простые правила:

- Установите фильтры грубой очистки воды;

- Установите фильтры для очистки от солей, чтобы детали были защищены от извести;

- Устанавливайте смесители из латуни, именно они считаются долговечными и качественными;

- Однорычажные смесители по своей конструкции более современные и удобные для ремонта;

- Не используйте щетки или щелочные средства во время чистки корпуса смесителя. Лучше воспользоваться кремоподобными веществами или гелем, которые подходит для металла смесителя;

- Удаляйте все следы моющих средств со смесителя для сохранения хрома;

- Меняйте прокладки и другие элементы хотя бы раз в 2-3 года, а лучше чаще. Это выйдет значительно дешевле, чем потоп и замена смесителя.

В данной статье мы рассказали о видах смесителей и особенностях ремонта каждого из них. Как правило, этой информации достаточно, чтобы исправить базовые проблемы, связанные со смесителем.

Компания «МастерПроф» предлагает приобрести комплектующие для ремонта смесителя оптом с возможностью быстрой доставки по всей России и странам СНГ. Мы являемся прямым производителем и занимаемся оптовыми поставками в частные компании, небольшие магазины, а также в гипермаркеты.

Способ поменять прокладку в кране и не сломать рекомендации по ремонту протечки крана

Прокладка – это элемент из резины в смесителе, обеспечивающий надёжное запирание воды. Она является расходным материалом, и со временем изнашивается под физическим воздействием. Поэтому необходимо знать, как поменять прокладку в кране, ведь рано или поздно это придётся сделать. Её можно приобрести в соответствующем магазине или сделать самому, вырезав по нужному размеру из листовой резины.Причина износа уплотнителя это сильная затяжка ручек крана.

Диагностирование повреждения

Перед тем, как поменять прокладку в смесителе, необходимо диагностировать, что виновником неполадки является именно она. А также нужно знать, какую именно прокладку поменять. Основной признак – протечка.

- Если вода течёт непосредственно из крана, то поменять надо прокладку клапана. Чаще всего происходит именно такой вид ремонта;

- Если вода течёт из-под вентиля крана, то надо поменять ту уплотнительную прокладку, которая располагается между корпусом и вентильной головкой.

Устройство крана.

Устройство крана.

Помните, что если у вас протекает одно рычажной смеситель, то в нём нет резиновой прокладки. Эта проблема решается заменой картриджа. Поменять прокладку можно только в поворотных кранах.

Что пригодится для замены

Перед тем, как поменять прокладку в смесителе, необходимо убедиться в наличии следующих предметов:

- Разводной ключ;

- Отвёртка;

- Картон или другой мягкий материал;

- Новая прокладка для замены;

Если разводного ключа нет, то можно обойтись обычным накидным гаечным подходящего размера. На худой конец можно воспользоваться ручными тисками (зажать в тисках вентильную головку и с ювелирной аккуратностью открутить/закрутить).

Процесс замены

- Замену прокладки в смесителе следует начать с перекрытия водоснабжения. Если забыть закрыть воду, то можно залить полы и соседей, так как после изъятия крана из смесителя пойдёт вода под напором;

- Постелить картон или мягкий листовой материал на дно ванны (раковины). Это поможет спасти сантехнику от ударов, если вдруг случайно упадут инструменты, а также уберечь мелкие детали от попадания в слив;

- Снять ручку крана. Видов ручек бывает множество, и все снимаются по-разному. Чаще всего нужно просто открутить отвёрткой один болт, который скрывается под декоративным колпачком. Встречаются также ручки, которые просто одеваются и не фиксируются болтами;

- Открутить головку крана. Для этого нужно использовать разводной или гаечный ключи.

С помощью ключа нужно выкрутить кран из смесителя.

С помощью ключа нужно выкрутить кран из смесителя.

Когда кран отделён от смесителя, лучше перенести всю мастерскую в удобное и хорошо освещённое место.

- Следующий этап — удаление повреждённой прокладки. Снять её можно, поддев отвёрткой. На место старой прокладки устанавливается новая. Её нужно аккуратно надеть;

Так выглядит прокладка, изъятая из крана.

Так выглядит прокладка, изъятая из крана.

- Если нужно поменять прокладку в кране, которая располагается между корпусом и вентильной головкой, то разбор следует продолжить. Нужно отделить буксу от муфты и тогда поверженная прокладка будет легкодоступна и её можно будет поменять;

- Когда прокладка заменена, кран следует собрать обратно и можно снова включить воду.

Изъятие крана из смесителя

Изъятие крана из смесителя

Возможно будет полезно произвести ремонт переключателя в смесители.

Рекомендации

- Иногда можно не менять резинку, а использовать старую. Для этого её надо снять, промыть и установить обратно, перевернув. Это не самый лучший вариант, но он подойдёт, как временная мера, если сиюминутно нет новой прокладки под рукой;

- При сборе крана не следует закручивать его слишком сильно. Это может привести к срыву резьбы и тогда протекать будет до тех пор, пока не будет установлен новый кран;

- Фильтр грубой очистки, установленный в водопроводе, поможет увеличить срок службы прокладки в кране;

- После сбора крана, воду включать нужно постепенно и параллельно наблюдать за поведением смесителя – не протекает ли он;

- Если на внутренних деталях крана присутствует налёт, то его необходимо удалить с помощью тёплого уксуса. Налёт негативно влияет на свойства металла.

При замене крана рекомендуем заменить запорную арматуру на керамический с малым ходом, они долговечней и надёжней обычных резиновых.

При замени обратите внимание на количество граней, они бывают разные

При замени обратите внимание на количество граней, они бывают разные

- Монтаж и правила правильной установки подоконника своими руками видео ← Опубликовано: 27.Июн.2017

- Порядок установки стиральной машины и ошибки выравнивание ← Опубликовано: 27.Июн.2017

- Способы и советы как стравить воздух из батареи ← Опубликовано: 27.Июн.2017

- Как выбрать унитаз и не ошибиться: советы по выбору и параметрам слива, видео советы ← Опубликовано: 27.Июн.2017

- Какой герметики для защиты стыков в ванной лучше подойдет и защитит от плесени и черноты видео ← Опубликовано: 27.Июн.2017

Опубликовано: 27 июня, 2017 в рубрике: Сфера строительства

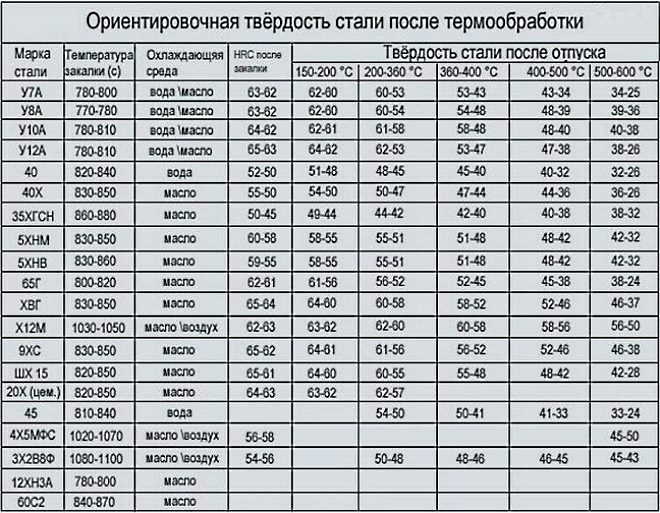

Технология процесса и способы закалки стали

Все о технологии закалки стали: что это такое, для чего нужно, какие способы существуют. Температуры, которым подвергается металл. Как изменяются свойства стали. Методы нагрева и среды охлаждения. Оборудование для термообработки. Дефекты при закалке.

Закалка стали проводится для повышения ее твердости, прочности и износостойкости. Это один из видов термической обработки, при котором металл сначала нагревается до температур, изменяющих его структурное состояние, а затем охлаждается таким образом, чтобы он приобрел требуемый физико-химический состав и необходимую кристаллическую структуру. Существует множество способов закалки стали, приводящих к различным результатам, но все они состоят из двух основных циклов: нагрева до критической точки и охлаждения с определенной скоростью до заданной температуры. Еще одна технологическая операция, используемая в процессе закалки металлов, — это отпуск, при котором структурные изменения происходят после нагрева до невысокой температуры с медленным охлаждением. Возможность изменения характеристик стали посредством закаливания во многом связана с ее изначальной кристаллической структурой и химическим составом, в котором самыми важными компонентами являются углерод и легирующие добавки. Именно они определяют, какой будет форма, размер и конфигурация элементов структуры стали после ее термической обработки.

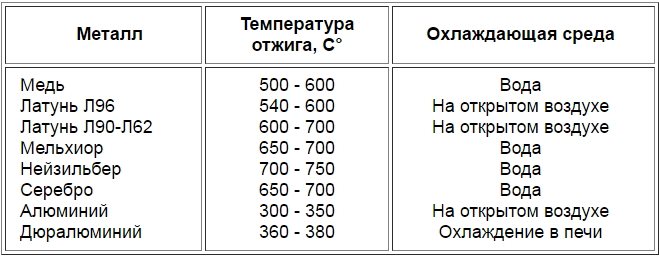

Какие металлы подлежат калению

Закалка металла — это термическая обработка, которой чаще всего подвергаются углеродистые и легированные стали с целью повышения их твердости и улучшения прочностных характеристик. Несколько реже встречается термообработка цветных металлов, в частности отпуск, отжиг и закалка меди, латуни и бронзы, а также сплавов алюминия и титана. Необходимо отметить, что закаливание этих соединений в отличие от углеродистых сталей не всегда приводит к их упрочнению, некоторые сплавы меди после этого, наоборот, становятся более пластичными и мягкими. Гораздо чаще изделия из цветных металлов подвергаются отпуску для снятия напряжения после отливки, штамповки, прокатки или волочения.

Свойства стали после закалки

Углеродистая сталь в процессе нагрева проходит через ряд фазовых изменений своей структуры, при которых меняется ее состав, а также форма и элементов кристаллической решетки. При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные эксплуатационные свойства. Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже).

Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр.). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Классификация каления стали

Закаливание в одной среде

Ступенчатая закалка

Ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка

При изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Такая сталь сочетает в себе повышенную прочность с пластичностью и вязкостью. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Закалка с самоотпуском

Светлая закалка

Светлая закалка применяется для стальных изделий, поверхности которых при термообработке не должны подвергаться окислению. При такой термообработке сталь нагревается в вакуумных печах (см. фото ниже) или в инертных газовых средах (азот, аргон и пр.), а охлаждается в неокисляющих жидкостях или расплавах. Этим способом закаливают изделия, которые не должны подвергаться дальнейшей шлифовке, а также детали, критичные к содержанию углерода в поверхностном слое.

Оборудование для термообработки сталей

- муфельные термопечи;

- устройства индукционного нагрева;

- установки для нагрева в расплавах;

- газоплазменные установки;

- аппараты лазерной закалки.

Первые три вида могут выполнять прогрев всего объема изделия до требуемой температуры, а последние — только поверхностного слоя металла. Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа.

ПОСМОТРЕТЬ Индукционный нагреватель на AliExpress от 7 506 рублей →

Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

Температура для закалки

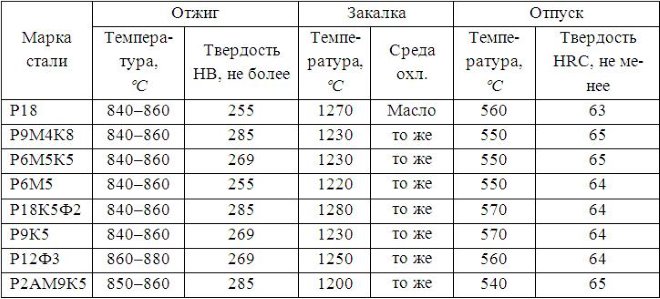

| Марка стали | Температура, С | ||

|---|---|---|---|

| закалки | отжига | отпуска | |

| 15Г | 800 | 780 | 200 |

| 65Г | 815 | 790 | 400 |

| 15Х, 20Х | 800 | 870 | 400 |

| 30Х, 35Х | 850 | 880 | 450 |

| 40Х, 45Х | 840 | 860 | 400 |

| 50Х | 830 | 830 | 400 |

| 50Г2 | 805 | 830 | 200 |

| 40ХГ | 870 | 880 | 550 |

| ОХ13 | 1050 | 860 | 750 |

| 3Х13 | 1050 | 880 | 450 |

| 35ХГС | 870 | 860 | 500 |

| 30ХГСА | 900 | 860 | 210 |

| У7, У7А | 800 | 780 | 170 |

| Р9, Р12 | 1250 | 860 | 580 |

| Р9Ф5, Р9К5 | 1250 | 860 | 590 |

| Р18Ф2 | 1300 | 900 | 590 |

| ШХ15 | 845 | 780 | 400 |

| 9ХС | 860 | 730 | 170 |

| Р18К5Ф2 | 1280 | 860 | 580 |

| 1Х14Н18Б2БРГ | 1150 | 860 | 750 |

| 4Х14Н1482М | 1200 | 860 | 750 |

Определение температуры нагрева в промышленном производстве осуществляется посредством контактных и бесконтактных пирометров. В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

Технология каления металла

От скорости и температурных параметров охлаждения стали, разогретой выше критической точки, напрямую зависит процесс формирования структуры и состава закаленного металла. К примеру, при быстром охлаждении в воде с комнатной температурой можно получить углеродистую сталь с мартенситной структурой, а при охлаждении в масле или горячей воде получается троостит. Каждой марке стали соответствуют свои характеристики и температурные режимы закалки, которые, помимо прочего, зависят от размера и формы детали. Поэтому на производстве термическая обработка деталей проводится в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого изделия.

Способы охлаждения

- Охлаждение в одном компоненте. Изделие погружается в жидкость и остается в ней до полного остывания.

- Прерывистая закалка в двух охладителях. Изделие сначала помещают в быстроохлаждающую жидкость, а после достижения заданной температуры переносят в среду с медленным охлаждением.

- Струйное охлаждение. Разогретая деталь интенсивно орошается потоком охладителя (см. фото ниже).

- Обдув. Поверхность изделия обдувается потоком воздуха или инертного газа.

При практическом применении закалки все эти виды охлаждений могут иметь различные вариации или комбинироваться друг с другом.

Среды охлаждения

| № | Структура | Среда охлаждения | Твердость (HBW) |

|---|---|---|---|

| 1 | Мартенсит | Холодная вода | 500÷750 |

| 2 | Троостит | Масло | 350÷500 |

| 3 | Сорбит | Воздух | 250÷350 |

| 4 | Перлит | С остыванием печи | 150÷250 |

Влияние скорости охлаждения на конечный результат

При закалке стали охлаждение должно идти со скоростью, предотвращающей распад аустенита на феррит и карбид железа, которое начинает происходить при температуре ниже 650 °C. Дальнейшее снижение температуры следует проводить медленнее, т. к. такая скорость обеспечивает уменьшение внутренних напряжений стали. Быстрое и полное охлаждение в холодной воде позволяет получить мартенсит, который обладает максимальной твердостью, но довольно хрупок. При быстром понижении температуры на 200÷300 °C распад аустенита прекращается, а дальнейшее более медленное охлаждение формирует в стали фазовые состояния с меньшей твердостью, но обладающие повышенной прочностью и износостойкостью. Скорость охлаждения регулируется видом используемой закалочной среды и ее температурой (см. таблицу ниже).

| № | Среда охлаждения | Скорость охлаждения (град/сек) |

|---|---|---|

| 1 | Воздух | 5 |

| 2 | Минеральное масло | 150 |

| 3 | Вода при комн. t° | 700 |

| 4 | Вода при 80 °C | 1400 |

| 5 | 10%-й р-р хлористого натрия | 2100 |

| 6 | 10%-й р-р едкого натра | 1600 |

Отличия закаливаемости от прокаливаемости

Дефекты при закаливании стали

Причиной возникновения дефектов при закалке стали является ряд физических и химических факторов, возникающих при отклонении от заданных параметров термического процесса или из-за неоднородности закаливаемой заготовки. Неравномерный нагрев или охлаждение изделия может привести к его деформации и возникновению внутренних трещин. Эта же причина может вызвать неодинаковость фазовых превращений в различных частях изделия, в результате чего металл будет иметь неоднородную по составу и твердости структуру. Пережог стали происходит вследствие проникновения кислорода в поверхностный слой металла, что приводит к возникновению окислов, разъединяющих его структурные элементы и изменяющих физические свойства поверхностного слоя. Причиной обезуглероживания при закалке стали является выгорание углерода при попадании в печь избыточного количества кислорода. Эти виды дефектов неисправимы, а единственный способ борьбы с ними — это проверка герметичности печи или закалка в вакууме и инертных газах.

Окалины и критическое снижение концентрации углерода при калении

Даже небольшая концентрация кислорода в закалочной печи приводит к появлению поверхностной окалины, которая является следствием окисления металла при его термообработке. Эта же причина может вызвать уменьшение количества углерода в поверхностном слое заготовки. Полностью избавиться от таких явлений можно только путем применения вакуумных печей, обеспечивающих так называемую светлую закалку, а также при нагреве изделия в среде азота или аргона. Для минимизации окисления и обезуглероживания закалочная печь должна быть максимально герметичной, что в какой-то мере ограничивает приток кислорода в ее рабочее пространство.

Для закалки металлов рекомендуют использовать трансформаторное или индустриальное масло И-20. Частнику достать его непросто, поэтому хотелось бы услышать в комментариях к этой статье ваше мнение о возможности использования для закаливания стали отработанного автола или другого автомобильного масла.

Закалка стали

Для придания стали определенных эксплуатационных качеств на протяжении многих десятилетий проводится термообработка. Сегодня, как и несколько столетий назад, закалка стали предусматривает нагрев металла и его последующее охлаждение в определенной среде. Температура нагрева стали под закалку должна быть выбрана в соответствии с составом металла и механическими свойствами, которые нужно получить. Допущенные ошибки при выборе режимов закалки приведут к повышению хрупкости структуры или мягкости поверхностного слоя. Именно поэтому рассмотрим способы закалки стали, особенности применяемых технологий, а также многие другие моменты.

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Закалка – термообработка стали, которая сегодня проводится для улучшения механических качеств металла. Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства.

Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева. От нее зависит то, как будет происходить перестроение атомной решетки. К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа.

Цвета закалки стали

При рассмотрении того, какие стали подвергаются закалке стоит учитывать, что температура нагрева зависит от уровня содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки.

При рассмотрении данного процесса изменения основных эксплуатационных свойств следует учитывать нижеприведенные моменты:

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение. При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала. К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей.

Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Полную закалку используют обычно для сталей и деталей, которые не подвержены растрескиванию или короблению.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик.

Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Назначение закалки стали проводится с учетом того, какими качествами должна обладать деталь. Процесс перестроения атомной сетки связан с большими рисками появления различных дефектов, что учитывается на этапе разработки технологического процесса.

Даже наиболее распространенные методы, к примеру, закалка стали в воде, характерно появления окалины или существенного повышения хрупкости структуры при снижении концентрации углерода. В некоторых случаях закалка стали проводится уже после финишной обработки, что не позволяет устранить даже мелкие дефекты. Именно поэтому были разработаны технологии, которые снижают вероятность появления окалины или трещин. Примером можно назвать технологию, когда закалка стали проходит в среде защитного газа. Однако сложные способы закалки стали существенно повышают стоимость проведения процедуры, так как газовая среда достигается при установке печей с высокой степенью герметичности.

Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора. В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки. Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений.

Температура нагрева стали при термообработке

Как ранее было отмечено, термообработка предусматривает и охлаждение сталей, для чего может использоваться не только водяная, но, к примеру, и соляная ванная. При использовании кислот в качестве охлаждающей жидкости одним из требований является периодическое раскисление сталей. Данный процесс позволяет исключить вероятность снижения показателя концентрации углерода в поверхностном слое. Чтобы провести процесс раскисления используется борная кислота или древесный уголь. Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную. Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности.

Рассматривая данные методы термической обработки с последующим охлаждением следует отметить, что они существенно повышают себестоимость заготовки. Однако сегодня охлаждение в воде или закалка при заполнении камеры кислородом не позволяют повысить показатели свойств стали без появления дефектов.

Закалка стали — технологический процесс

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Детали после финишной обработки подобным образом не охлаждаются.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок. Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ.

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Закалка металла в домашних условиях: закаливаем сталь правильно

Если знать, как закалить металл правильно, то даже в домашних условиях можно повысить твердость изделий из него в два-три раза. Причины, по которым возникает необходимость в этом, могут быть самыми разными. Такая технологическая операция, в частности, требуется в том случае, если металлу надо придать твердость, достаточную для того, чтобы он мог резать стекло.

Закалка металла в домашних условиях

Чаще всего закалить надо режущий инструмент, причем выполняется термическая обработка не только в том случае, если надо увеличить его твердость, но также и тогда, когда данную характеристику требуется уменьшить. Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

Немногие знают, что существует простой способ, позволяющий проверить, насколько хорошо закален инструмент из стали, не только в производственных или домашних условиях, но и в магазине, при покупке. Для того чтобы выполнить такую проверку, вам потребуется обычный напильник. Им проводят по режущей части приобретаемого инструмента. Если тот закалили плохо, то напильник будет как будто прилипать к его рабочей части, а в противоположном случае – легко отходить от тестируемого инструмента, при этом рука, в которой находится напильник, не будет чувствовать на поверхности изделия никаких неровностей.

Зависимость твердости стали от режима термобоработки

Если все же так вышло, что в вашем распоряжении оказался инструмент, качество закалки которого вас не устраивает, переживать по этому поводу не стоит. Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке. Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

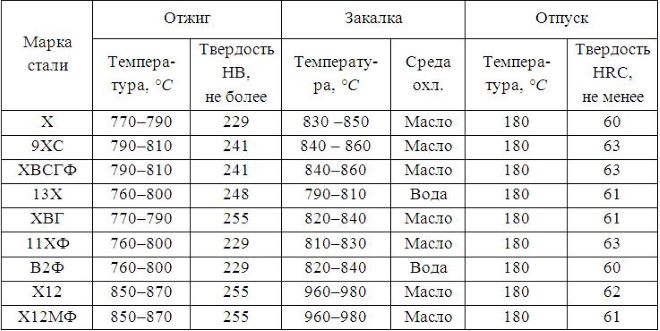

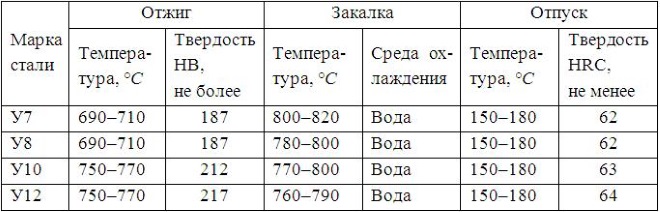

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Как закалить сталь на открытом огне

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

По цвету образовавшихся углей можно судить о температуре их нагрева. Так, более раскаленными являются угли, поверхность которых имеет ярко-белый цвет. Важно следить и за цветом пламени костра, который свидетельствует о температурном режиме в его внутренней части. Лучше всего, если пламя костра будет окрашено в малиновый, а не белый цвет. В последнем случае, свидетельствующем о слишком высокой температуре пламени, есть риск не только перегреть, но даже сжечь металл, который надо закалить.

Цвета каления стали

За цветом нагреваемого металла также необходимо внимательно следить. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным. Доводить до такого состояния его нельзя.

После того как изделие прокалится до требуемой степени, можно приступать к следующему этапу – охлаждению. В первую очередь, его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно более резко. Постепенно промежутки между этими погружениями увеличивают. Как только раскаленная сталь утратит яркость своего цвета, можно приступать к ее охлаждению в воде.

Цвета побежалости стали

При охлаждении водой металла, на поверхности которого остались капельки раскаленного масла, следует соблюдать осторожность, так как они могут вспыхнуть. После каждого погружения воду необходимо взбалтывать, чтобы она постоянно оставалась прохладной. Получить более наглядное представление о правилах выполнения такой операции поможет обучающее видео.

Есть определенные тонкости при охлаждении закаливаемых сверл. Так, их нельзя опускать в емкость с охлаждающей жидкостью плашмя. Если поступить таким образом, то нижняя часть сверла или любого другого металлического предмета, имеющего вытянутую форму, резко охладится первой, что приведет к ее сжатию. Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

Для термической обработки особых сортов стали и плавки цветных металлов возможностей открытого костра не хватит, так как он не сможет обеспечить нагрев металла до температуры 700–9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими. Если изготовить в домашних условиях электрическую печь достаточно сложно и затратно, то с нагревательным оборудованием муфельного типа это вполне осуществимо.

Самостоятельное изготовление камеры для закаливания металла

Муфельная печь, которую вполне возможно сделать самостоятельно в домашних условиях, позволяет закалить различные марки стали. Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

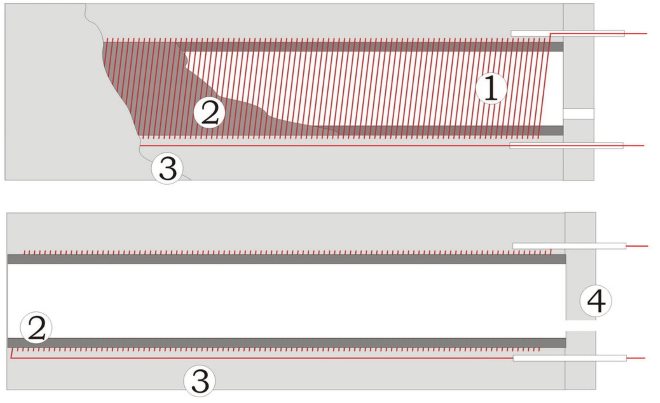

Схема камеры для закалки металла: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали

Для того чтобы придать будущей печи требуемую конфигурацию и желаемые габариты, лучше всего изготовить форму из картона, пропитанного парафином, на которую и будет наноситься огнеупорная глина. Глина, замешанная с водой до густой однородной массы, наносится на изнаночную сторону картонной формы, от которой она сама отстанет после полного высыхания. Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Камеру и дверцу устройства после просушки на открытом воздухе дополнительно просушивают при температуре 100°. После этого их подвергают обжигу в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Глиняный нагреватель с замурованной нихромовой спиралью

На поверхность полностью сформированной камеры наматывают нихромовую проволоку, диаметр которой должен составлять 0,75 мм. Первый и последний слой такой намотки необходимо скрутить между собой. Наматывая проволоку на камеру, следует оставлять между ее витками определенное расстояние, которое тоже надо заполнить огнеупорной глиной, чтобы исключить возможность короткого замыкания. После того как слой глины, нанесенный для обеспечения изоляции между витками нихромовой проволоки, засохнет, на поверхность камеры наносится еще один слой глины, толщина которого должна составлять примерно 12 см.

Готовая камера после полного высыхания помещается в корпус из металла, а зазоры между ними засыпаются асбестовой крошкой. Для того чтобы обеспечить доступ к внутренней камере, на металлический корпус печи навешиваются дверцы, отделанные изнутри керамической плиткой. Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

Готовая самодельная камера

Концы нихромовой обмотки камеры, к которым необходимо подвести электрическое питание, выводятся с задней стороны ее металлического каркаса. Чтобы контролировать процессы, происходящие во внутренней части муфельной печи, а также замерять температуру в ней при помощи термопары, в ее передней части необходимо выполнить два отверстия, диаметры которых должны составлять 1 и 2 см соответственно. С лицевой части каркаса такие отверстия будут закрываться специальными стальными шторками. Самодельная конструкция, изготовление которой описано выше, позволяет в домашних условиях закаливать слесарные и режущие инструменты, рабочие элементы штампового оборудования и др.

Самостоятельное изготовление такой печи (как и закалочного оборудования другого типа) позволяет не только получить в свое распоряжение устройство, полностью соответствующее вашим потребностям, но и хорошо сэкономить, так как серийные модели стоит достаточно дорого.