Зачем и чем производится гидроизоляция ленточного фундамента?

Ленточный фундамент несложно возводить, он хорошо противостоит морозному пучению и перекосам.

Ленточный фундамент несложно возводить, он хорошо противостоит морозному пучению и перекосам.

Однако за счёт увеличенной площади контакта с грунтом значительно повышено разрушительное влияние влаги.

Нейтрализовать этот негативный фактор поможет правильно подобранная гидроизоляция ленточного фундамента.

Что это за процедура?

Под гидроизоляцией ленточного фундамента понимают комплекс работ, предохраняющий основание от воздействия влаги. Выполненная с соблюдением технологии гидроизоляция приведёт к увеличению срока жизни объекта и повысит качество его эксплуатации. Этот необходимый технологический этап возведения здания, сооружения производится разными методами и материалами.

У современного застройщика есть возможность использовать полимерные, битумные или минеральные гидроизоляционные материалы. Различными являются и способы их нанесения: от распыления и обмазки до обычного раскладывания рулонных мембран.

Выбор строго индивидуален, зависит от:

Выбор строго индивидуален, зависит от:

- условий эксплуатации постройки,

- климата,

- ландшафта,

- уровня грунтовых вод,

- стройматериалов для возведения постройки.

Нужно ли гидроизолировать?

Любой фундамент имеет в составе бетон, который отличается высокой гигроскопичностью. При температуре ниже нуля он застывает, увеличивается в объёме и «взрывает» основание дома. Предотвратит возникновение такой опасной ситуации гидроизоляция, препятствующая проникновению сырости в толщу фундамента.

Если сооружение установлено на не защищённом от влаги основании, возникает угроза разрушения несущих стен и перегородок из-за просевшего и расколотого фундамента.

Влага поднимается вверх, вызывает:

- коррозию металлических конструкций,

- гниение отделочных материалов,

- возникновение плесени.

По этим причинам специалисты считают процесс гидроизоляции одной из важнейших строительных процедур.

Общие требования

Согласно требований СНиП 3.04.01-87, перед началом гидроизоляционных работ поверхность ЛФ необходимо подготовить:

- Заделать трещины.

- Срубить бетонные наплывы.

- Устранить коррозийные процессы.

- Закруглить углы.

- Просушить поверхность.

- Вычистить от грязи и пыли.

При работе с обмазочными (покрасочными) гидроизоляционными составами следует руководствоваться требованиями ГОСТ 12.3.009-76:

уровень влажности бетона не должен быть выше 4%;

уровень влажности бетона не должен быть выше 4%;- нанесение гидроизоляции делают после просыхания грунтовки;

- наносят гидроизоляцию в 2-4 слоя, дожидаясь высыхания предыдущего слоя;

- толщина нанесённой гидроизоляции должна быть 3-6 мм;

- стыки гидроизолятора должны перекрываться.

Строительные нормы предписывают устраивать гидроизоляционную защиту фундамента на пучинистом или просадочном грунтах, при повышенном содержании в почве щелочи или кислот, продуктов животного происхождения. Однако практика показала, что гидрозащита никогда не будет лишней.

В соответствии со СНиП, гидроизоляционные работы выполняют при плюсовой температуре, избегая воздействия сильного УФ-облучения, дождя и ветра.

Способы

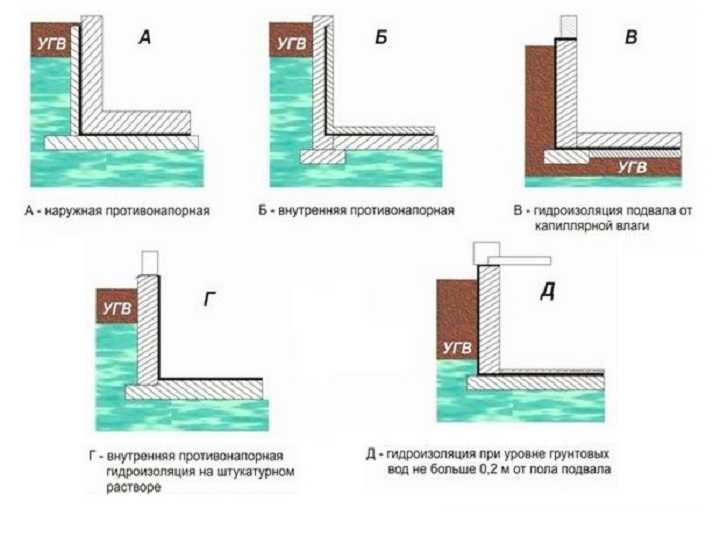

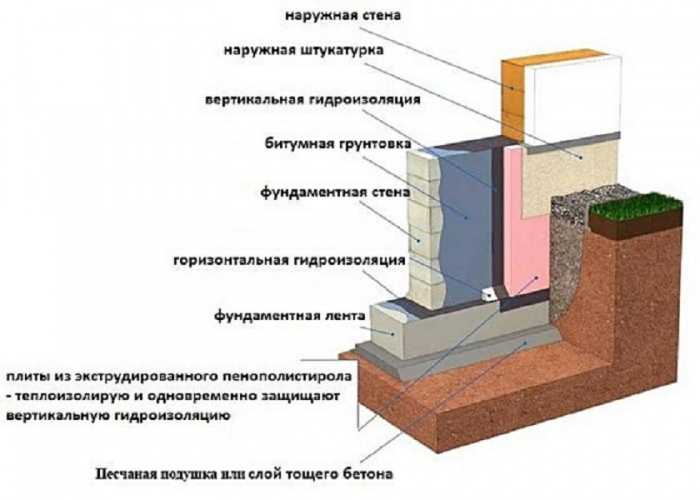

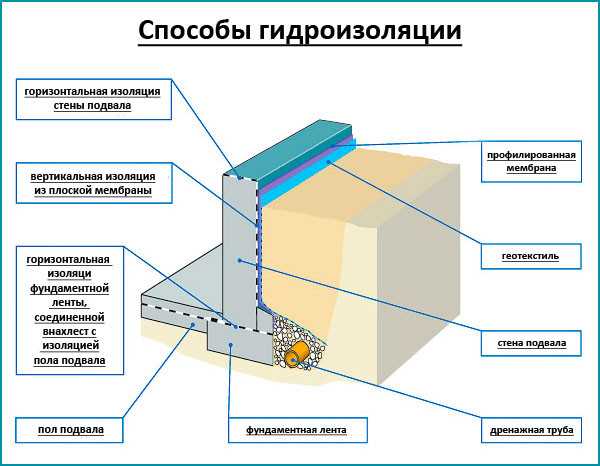

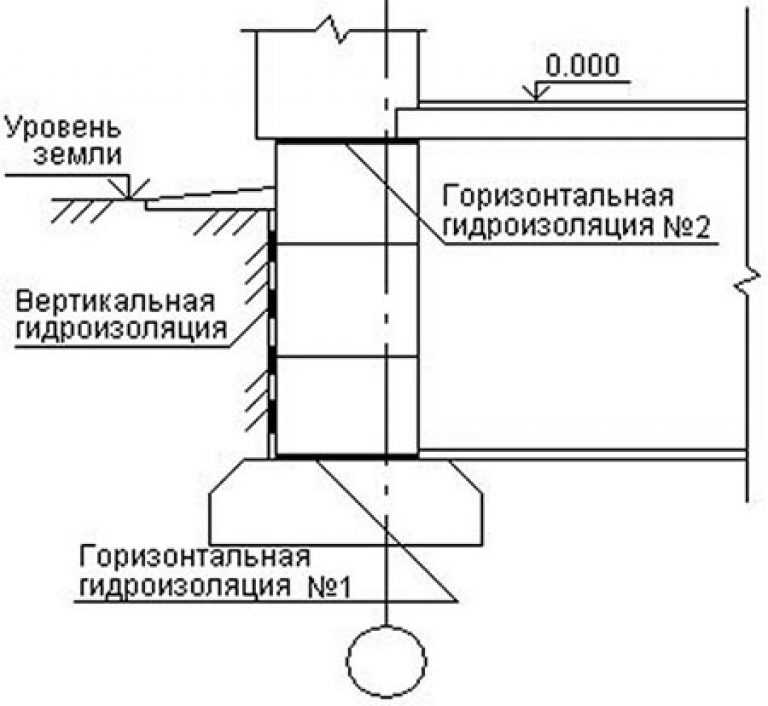

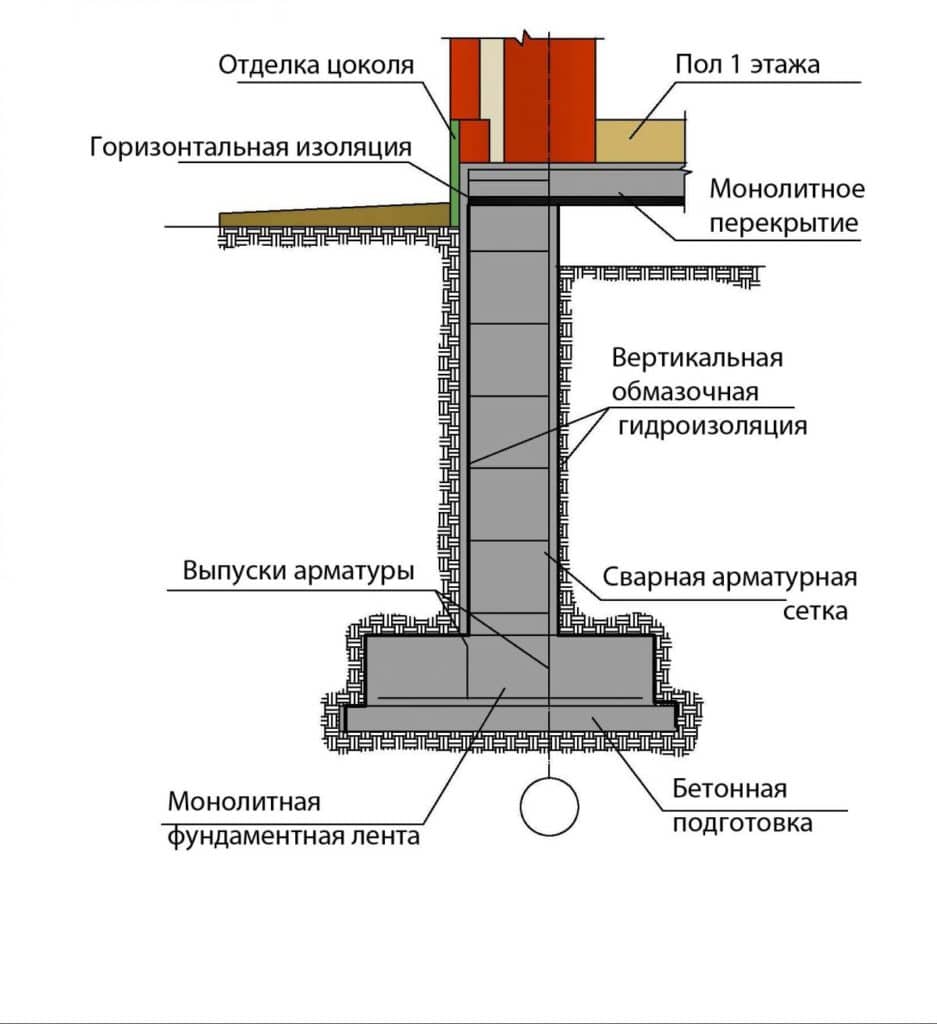

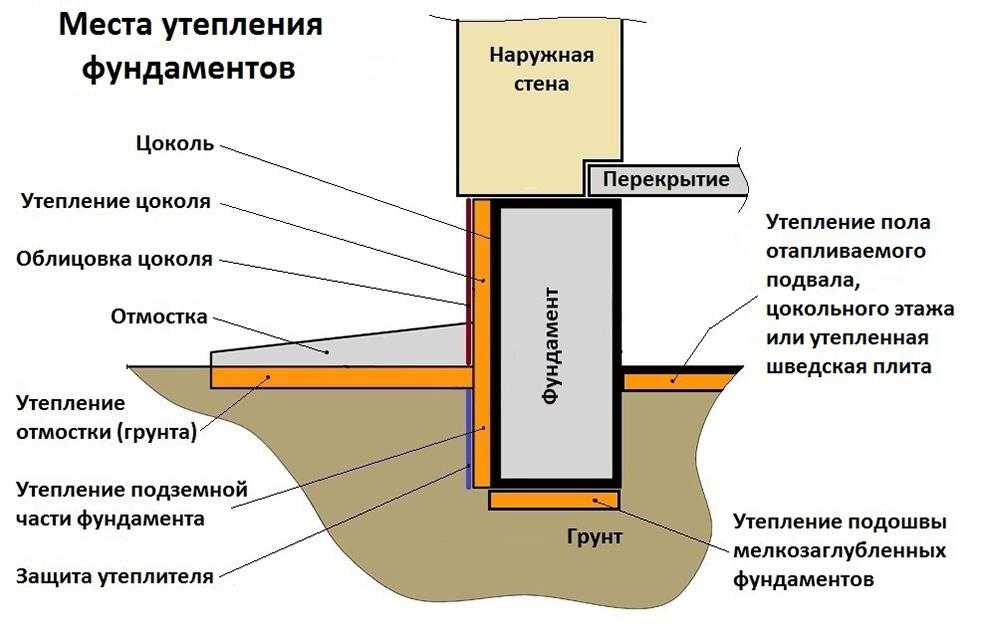

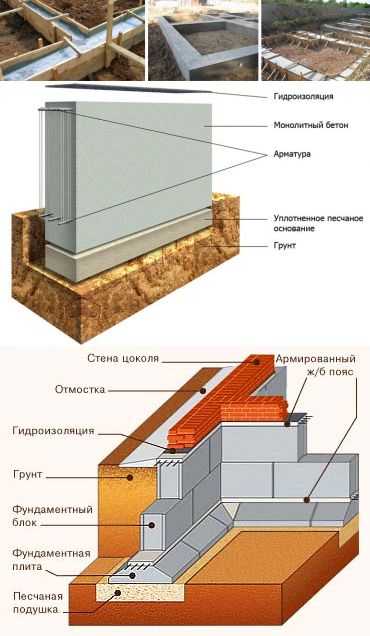

Гидрозащита бывает горизонтальной и вертикальной. Каждый способ выполняет свою роль, имеет плюсы и минусы.

Горизонтальный

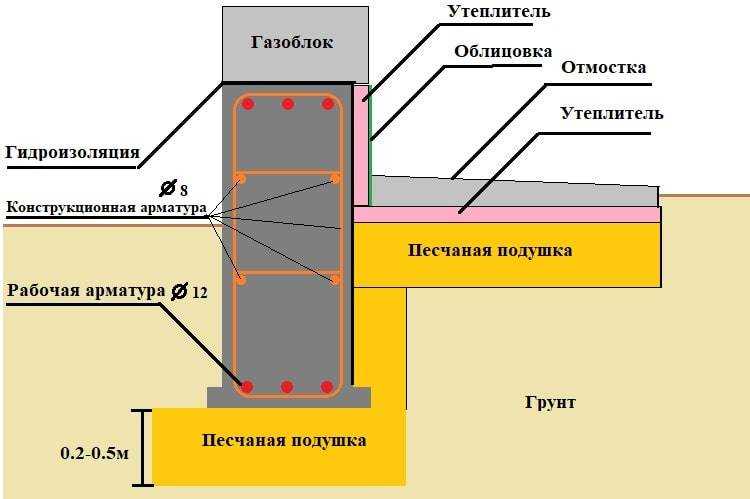

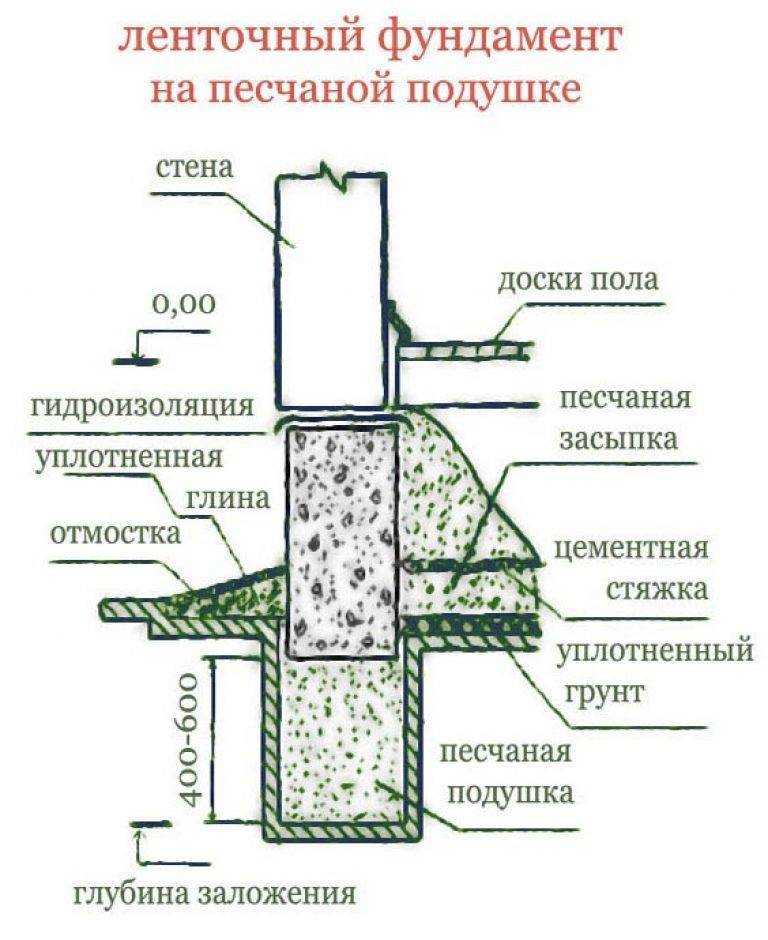

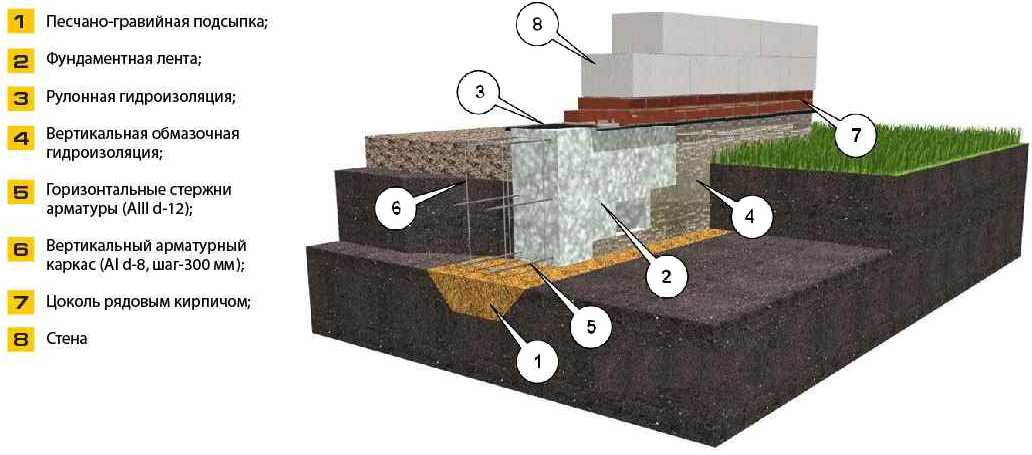

Горизонтальную изоляцию выполняют под лентой, на протяжении всего периметра.

Возводят прочное основание из песчано-цементной смеси, сверху укладывают горизонтальный гидрозащитный слой. Его задача — противостоять капиллярному промоканию.

Плюсы:

- надежная преграда прониканию грунтовых вод;

- защита основания от трещин и разломов.

Минусы:

- большие трудозатраты;

- увеличивается время строительства;

- дополнительный расход строительных материалов;

- не защищает от проникающих атмосферных осадков и других жидкостей, проникающих с поверхности грунта.

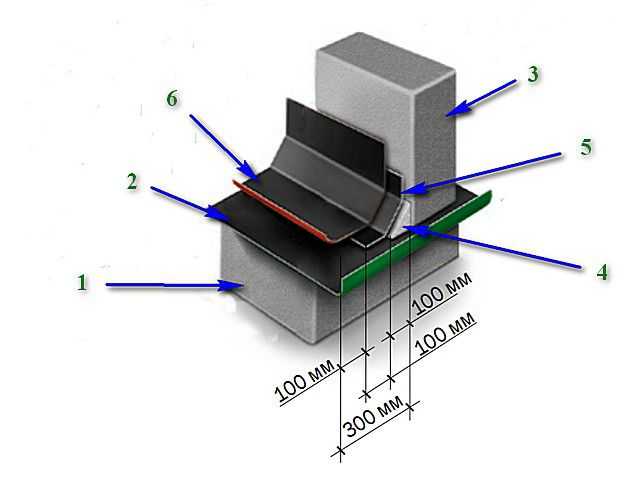

Технология устройства простейшей горизонтальной гидроизоляции:

Дно траншеи засыпают песком слоем в 30 см.

Дно траншеи засыпают песком слоем в 30 см.- Песок тщательно трамбуют.

- Заливают цементную стяжку слоем в 7 см.

- 14 дней стяжка застывает (гидроизоляционные работы на этот период прекращают).

- Поверх стяжки выкладывают попеременно в 4 слоя битумную мастику и лист рубероида.

- Заливают цементным раствором слоем в 7 см.

Все остальные работы возобновляют после застывания бетонного слоя. Если фундамент возведён ниже либо на уровне залегания грунтовых вод, необходимо дополнительно устроить дренажную систему.

Вертикальный

Обработка боковых поверхностей фундамента гидроизоляторами защищает от дождевой и талой воды, проникающей в почву, а также от стоячих грунтовых вод.

Плюсы вертикально изоляции:

- Не даёт проникнуть внутрь конструкции влаге.

- Выполняет роль дополнительного утеплителя.

- Защищает основание от разрушения.

Технология выполнения вертикальной изоляции зависит от её вида: битумной или резиновой обмазки, использования рулонных, экранированных материалов, штукатурных, напыляемых или проникающих составов.

Выполняют вертикальную изоляцию на подземной (в земле) и надземной части основания.

Какой метод лучше выбрать и почему?

Желательно использовать оба способа гидрозащиты. Горизонтальный защитит от капиллярного проникновения влаги, вертикальный — от просочившихся атмосферных осадков.

Только комплексная гидроизоляция позволит предотвратить разрушение фундамента и здания, продлить срок эксплуатации всего сооружения.

Разновидности, как сделать работу?

Ещё лет 20 назад выбор гидроизоляторов ограничивался битумной обмазкой, рубероидом, полиэтиленом и штукатуркой. Сейчас этот список гораздо шире.

Битумная обмазка

Обмазку битумной мастикой выполнить не сложно, этот вид гидроизоляционных работ отличается бюджетной стоимостью.

Обмазку битумной мастикой выполнить не сложно, этот вид гидроизоляционных работ отличается бюджетной стоимостью.

Достоинства:

- высокая надёжность;

- нанесение не потребует особых знаний и опыта;

- бюджетная цена.

Недостатки:

- необходимость делать перерывы для высыхания слоя;

- повторные обработки каждые 10 лет.

Технология нанесения битумной мастики:

- Очистить поверхность от земли и непрочных слоёв бетона.

- Заполнить все щели цементной штукатуркой.

- Обработать битумным праймером для наилучшего сцепления.

- Нанести свежерастопленный битум (3-4 слоя).

Уровень влажности бетонного основания перед нанесением битумной обмазки не должен быть выше 4%, в противном случае отслаивание битума неизбежно. Экспериментально это проверяется путём накладывания на 24 часа на поверхность фундамента куска полиэтилена. Отсутствие капель воды говорит о готовности к нанесению мастики.

При заглублении фундамента до 3 м толщина битумного слоя составляет 2 мм, при заглублении в 3-5 м этот показатель увеличивают в два раза.

На стыках, поверх трещин фундамента выполняют армирование с помощью стеклоткани, уложенной внахлёст. Делают это сразу, пока битум не застыл. Стеклоткань должна быть полностью утоплена в битум. Для защиты от механических повреждений используют теплоизоляцию ЭППС или рулонный геотекстиль.

Необходимо растапливать только тот объём битумной мастики, который мастер успевает нанести до затвердения. При повторном нагреве происходит потеря части его гидроизоляционных свойств.

Рулонная

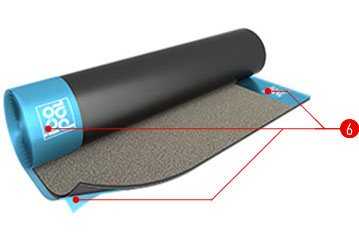

Рулонная изоляция выступает основным или дополнительным слоем поверх битумного.

Рулонная изоляция выступает основным или дополнительным слоем поверх битумного.

Достоинства:

- небольшие финансовые затраты;

- быстрое выполнение;

- увеличенный срок эксплуатации до 50 лет;

- высокая прочность.

Недостатки:

- тяжёлый вес рулонов;

- потребуется помощник.

Этапы выполнения рулонной гидроизоляции:

- Очищают поверхность, убирают бетонные наплывы.

- Заполняют цементно-песчаной смесью щели.

- Обрабатывают поверхность праймером.

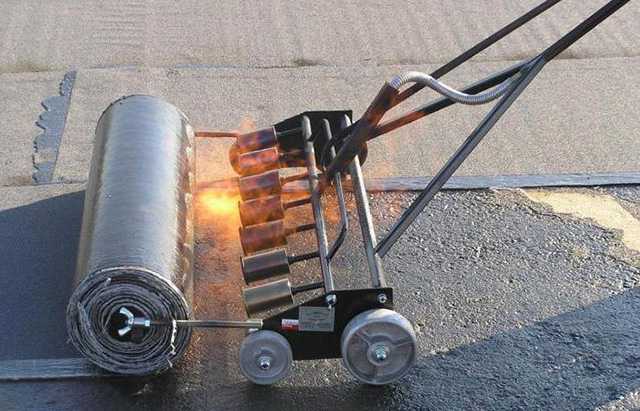

Далее выбирают один из удобных вариантов наклейки рубероида: на растопленный битум или подтапливают материал с помощью горелки. Стыкуют внахлёст 10 см. Стыки обрабатывают горелкой либо промазывают мастикой.

Штукатурные составы

Гидроизоляционная штукатурка защищает от влаги и выравнивает поверхность фундамента.

Достоинства:

- приемлемая цена;

- простое и оперативное нанесение.

Недостатки:

- низкая степень гидрозащиты;

- небольшой срок службы (до 15 лет);

- возможность образования трещин.

Процесс выполнения работ:

Процесс выполнения работ:

- Прикрепить на поверхность штукатурную сетку.

- Навести штукатурную смесь согласно инструкции.

- Нанести шпателем раствор на штукатурную сетку.

Засыпают фундамент после полного высыхания штукатурки. Такой вид гидроизоляции больше подходит для хозяйственных построек и времянок.

Проникающая

Инновационная технология, которая не нашла пока широкого применения. Принцип проникающей изоляции основан на формировании в порах бетона, на глубину до 15 см, кристаллов, снижающих его водопроницаемость.

Достоинства:

- повышенные качественные характеристики;

- простая технология нанесения;

- долговечность.

Недостатки:

- используется исключительно для бетонного основания;

- высокая стоимость;

- трудно найти в продаже.

Проникающие смеси наносят валиком, кистью, распылителями.

Жидкая резина

Битумно-полимерный состав способен создать долговечную и качественную гидрозащиту.

Битумно-полимерный состав способен создать долговечную и качественную гидрозащиту.

Достоинства:

- отличные гидроизоляционные качества;

- несложное выполнение работ;

- долго служит.

Недостатки:

- далеко не бюджетная стоимость;

- потребуется спецоборудование (распылитель);

- при использовании кисти или валика низкая скорость нанесения.

Технология выполнения работ:

- Очищают поверхность.

- Грунтуют праймером.

- Послойно, равномерно наносят жидкую резину.

Каждый последующий слой наносят после высыхания предыдущего.

Экранированная

Этот вид гидроизоляции представляет собой прикрепленные к вертикальным поверхностям бентонитовых матов.

Достоинства:

- высокая степень защиты;

- долгий срок эксплуатации

Недостатки:

- требуются определённые навыки выполнения работ;

- высокая цена.

На поверхность основания монтажным пистолетом или дюбелями прикрепляют внахлёст (10 см) водоотталкивающие маты. Как вариант, фиксируют панели, которые вставляют в боковые замки.

Напыляемая

Наносимые на фундамент с помощью распылителей гидроизоляционные составы используются в практике сравнительно недавно, но уже показали отличные эксплуатационные качества.

Наносимые на фундамент с помощью распылителей гидроизоляционные составы используются в практике сравнительно недавно, но уже показали отличные эксплуатационные качества.

Достоинства:

- высокая скорость монтажа;

- стойкость к УФ-лучам;

- быстрое застывание;

- экологичность.

Недостатки:

- не доступная для многих застройщиков цена;

- необходимость наличия спецоборудования.

Такой вид относится к современным технологиям и применяется для защиты вновь возводимых сооружений и реставрации старых участков гидроизоляции.

Как поступить, если дом возведен без гидрозащиты?

Когда дом уже стоит, и обнаружилось, что гидрозащита фундамента отсутствует, необходимо предпринять следующие шаги:

- Фундамент откапывают по периметру. Начинают с углов, идут к стенкам, чтобы не повредить целостность здания.

- Очищают стенки основания скребками, щётками, ветошью. Воду использовать нельзя.

- Выемки и щели забивают цементно-песчаной или клеевой смесью.

- После просыхания поверхностей их обрабатывают расплавленной битумной мастикой, приклеивают рубероид.

По углам здания рулоны заворачивают делают нахлёсты. Выполняют дренаж, засыпают и заливают отмостку.

Заключение

Горизонтальную и вертикальную гидрозащиту выполняют ещё на этапе возведения строения. Уже доказано, что без защиты ЛФ прослужит очень мало. Его разрушение приведёт к нарушению целостности здания. В зависимости от выбранного типа гидроизолятора, работы выполняют самостоятельно или с привлечением специалистов.

Гидроизоляция ленточного фундамента своими руками

Горизонтальная гидроизоляция – как сделать самостоятельно?

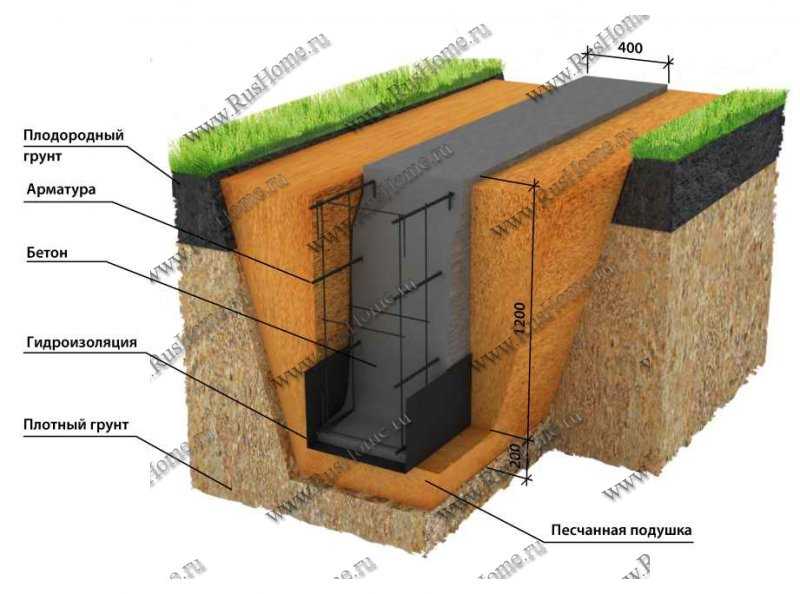

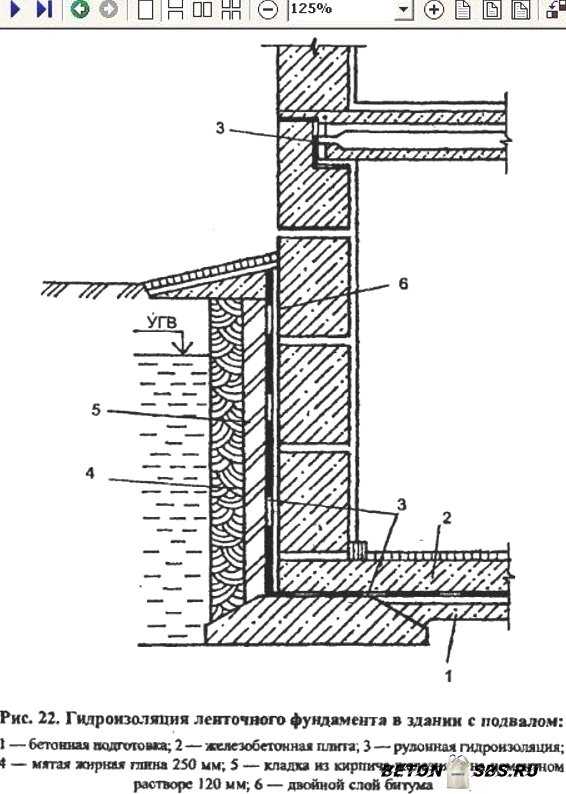

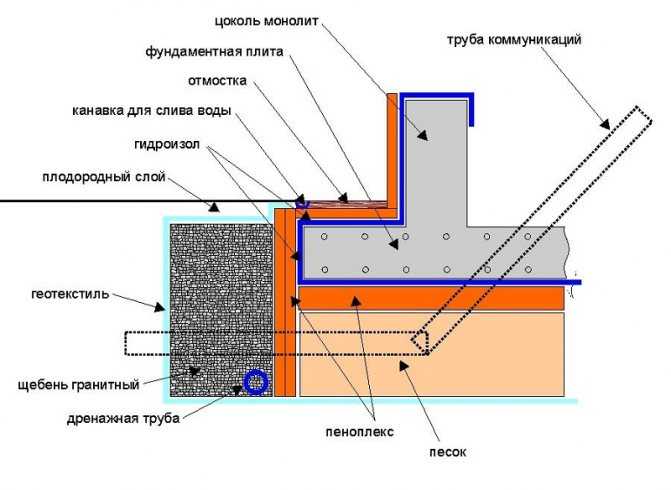

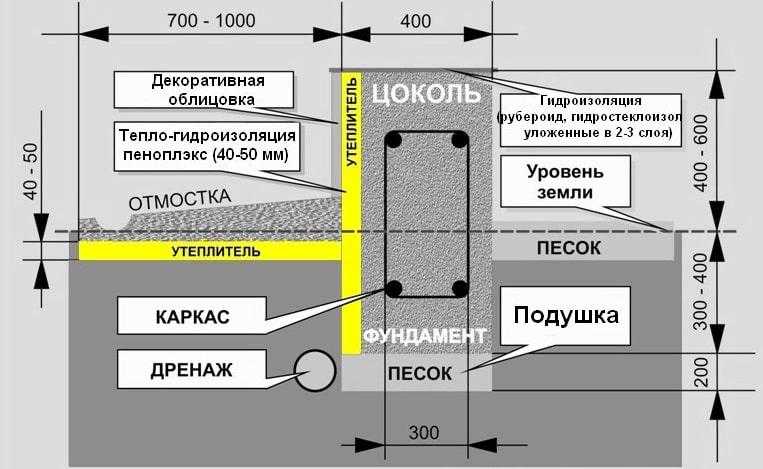

Влагозащита оснований жилых построек бывает горизонтальной и вертикальной. Первая из них обустраивается на этапе строительства фундамента, а вторая может выполняться в уже построенном доме. Горизонтальная изоляция обычно делается рубероидом. Также ее разновидностью считается обустройство специальной дренажной системы (она обязательна, когда на участке грунтовые воды находятся близко к поверхности).

Гидроизоляция фундамента рубероидом своими руками выполняется следующим образом:

- Роете котлован для основания дома, на его дно засыпаете глину слоем около 0,25–0,3 м и очень тщательно утрамбовываете материал. Вместо глины допускается применять строительный песок. Из него делают так называемую подушку.

- Делаете 6–8-сантиметровую бетонную стяжку (часть цемента на пять частей песка плюс вода до получения густоватой консистенции) поверх песчаной подушки либо глиняного слоя.

- Ждете дней 10–12, пока бетон не отвердеет. После этого используется битумная мастика. Этим составом следует обработать сделанную стяжку, а затем уложить на нее рубероид.

- Снова наносите мастику и накрываете ее вторым слоем рубероида.

- Делаете еще одну стяжку из бетонной смеси (толщина аналогичная предыдущему слою).

На этом работы окончены. Горизонтальная гидроизоляция фундамента своими руками выполнена! Но помните, что затем желательно произвести и вертикальную влагозащиту основания по одному из способов, которые мы опишем в следующем разделе.

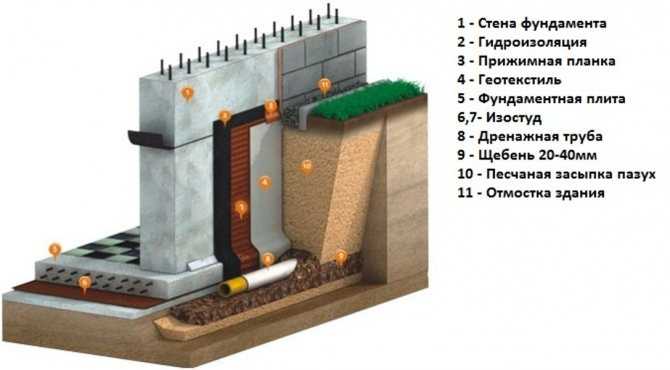

Теперь разберемся, как обустраивается дренажная система, подвид горизонтальной гидроизоляции. Она строится в двух ситуациях:

- когда вода накапливается под строением (не впитывается в грунт);

- когда почвенные воды протекают на том же уровне, что и глубина фундамента.

Порядок выполнения работ по обустройству дренажа такой:

Роете небольшой ров шириной 0,3 м по периметру дома (отступаете от постройки примерно на 0,8–1 м). Глубина канавки берется ниже на 0,25 м от уровня заливки бетонного основания

Обратите внимание! Ров делается с уклоном (совсем небольшим) к колодцу, в котором собирается вода.

Укладываете геотекстиль на дно канавы (материал нахлестывают на стены примерно на 0,7 м), сверху насыпаете гравий (5 см) и монтируете на него трубу для дренажа. На каждый метр трубного изделия предусматриваете наклон около 5 мм.

Засыпаете трубу 25-сантиметровым слоем гравия, а затем заворачиваете всю выполненную конструкцию в геотекстиль (просто опускаете оставленный ранее нахлест).

Последний шаг – засыпка траншеи грунтом. Не забудьте построить отдельный водосборник, куда дренажная труба будет выводить лишнюю влагу.

Оклеечная гидроизоляция

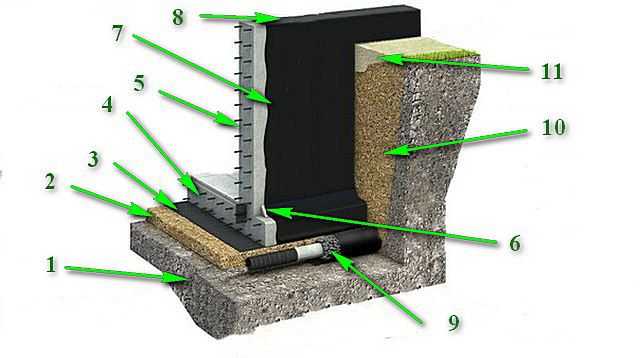

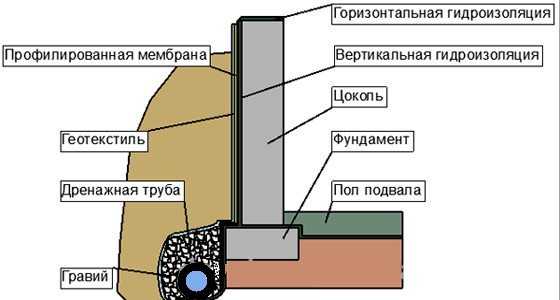

Усиленная вертикальная гидроизоляция фундамента требует использования рулонных материалов. По принципу монтажа они подразделяются на три типа:

- самоклеющиеся (имеют специальный клеевой слой);

- без клеевого слоя (для монтажа необходим клеящий состав);

- наплавляемые (с тыльной стороны имеется слой легкоплавкого битума).

Для самостоятельного монтажа наплавляемый рулонный материал выбирать не стоит – для его наклейки требуется газовая горелка, определенный навык работ и напарник.

Оклеечная гидроизоляция монтируется поверх обмазочного слоя. Рулонный материал необходимо нарезать на полосы по высоте фундамента. Если материал не имеет клеевого слоя, клеящий состав наносится на стенку. Полосу нужно приклеивать, постепенно разворачивая из рулона и прокатывая твердым валиком, чтобы удалить воздух.

Нахлест соседних полос должен составлять 10-15 см. При монтаже второго слоя гидроизоляции следует наклеить первую полосу так, чтобы ее середина пришлась на один из швов предыдущего слоя. Если требуется третий слой, его также крепят со сдвигом.

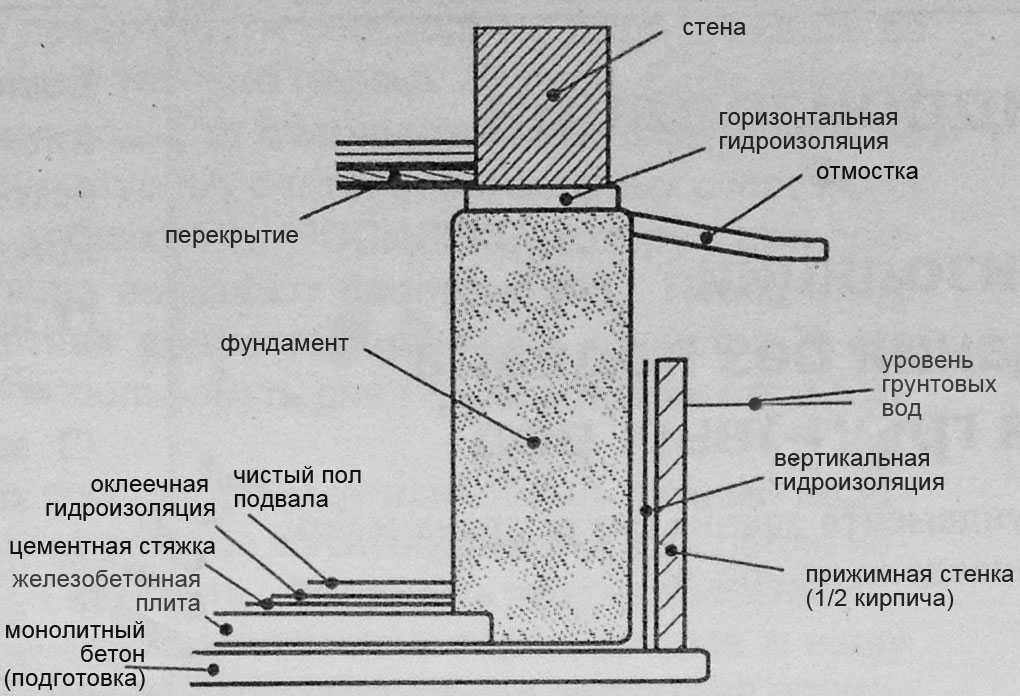

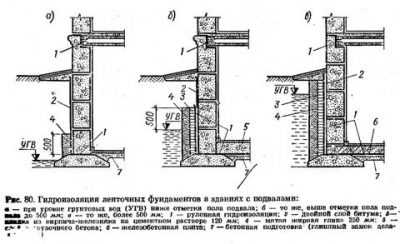

Гидроизоляция фундамента

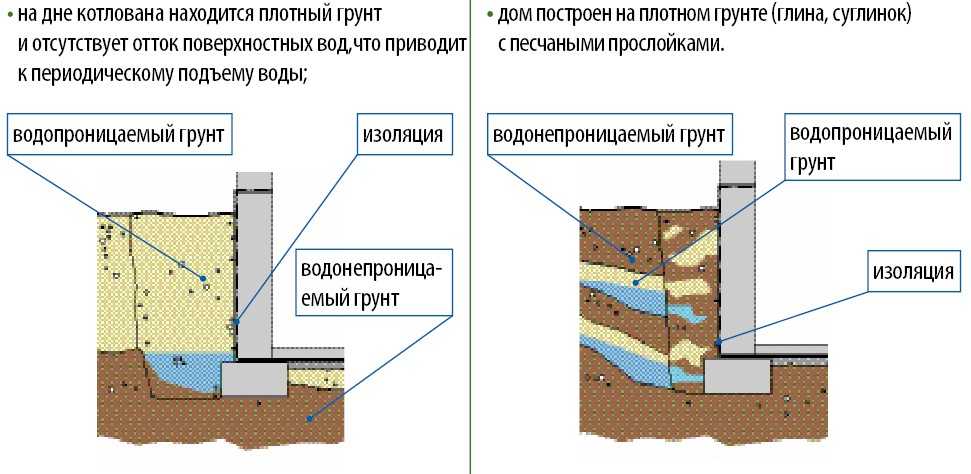

Фундамент определяет целостность всей конструкции, поэтому его защита от воздействия влаги в виде осадков, гидростатического подпора и капиллярного подъема грунтовых вод, а также сезонной верховодки должна быть особенно надежной.

Вид гидроизоляции должен подбираться в зависимости от конкретных условий — литологического состава и физико-механических свойств грунта, а также гидрогеологических условий.

Для защиты фундамента может применяться обмазочная, оклеенная, пропиточная или монтируемая гидроизоляция.

Иногда возникает необходимость устройства дренажной системы, позволяющей максимально защитить фундамент от воздействия влаги и солевых растворов.

При наличии агрессивных грунтовых вод требуется применение материалов повышенной прочности. От проникновения поверхностных вод, которые существуют в любом регионе и на любом участке, во время строительства всегда делается отмостка.

Обмазочная гидроизоляция фундамента

Этот вариант считается самым экономным, но не самым долговечным, поскольку в процессе эксплуатации гидроизоляция повреждается и дает протечки, не выдерживая сдвигающихся нагрузок.

Для обмазки используют разную мастику на основе битума и синтетических смол (каучука) с добавлением цемента для повышения адгезии с бетоном, а также пластифицирующих добавок, повышающих стойкость к трещинообразованию, и полимеров для увеличения долговечности и стабильности гидрофобных свойств.

Оклеечная гидроизоляция фундамента

В этом случае используется рулонный материал — как наплавляемый, так и самоклеящийся. Для фундамента требуется нанесение двух и более слоев изоляции.

В качестве материала широко применяется рубероид, реже толь и пергамин.

Также используются армированные стеклотканью материалы с повышенными характеристиками по механической прочности и удлинению — гидроизол, гидростеклоизол, стеклоизол, рубитекс, стеклоэласт.

Пропиточная, или проникающая гидроизоляция фундаментов

Слой пропиточной изоляции на поверхности фундамента должен составлять 1-3 мм. Благодаря своим свойствам такая гидроизоляция блокирует практически все капиллярные каналы в бетоне и делает его очень устойчивым к воздействию влаги.

Однако из-за низкой пластичности материала при деформации и вибрации, которым может подвергаться фундамент, происходит разрушение целостности защитного слоя.

Монтируемая гидроизоляция фундамента

Наиболее дешевый способ монтируемой гидроизоляции — использование буферных слоев уплотненной глины и матов из бентонитовой глины из саморазрушающихся при эксплуатации скрепляющих слоев геотекстиля, картона и внутреннего слоя глины.

Но если позволяют средства, лучше использовать полимерные геомембраны в виде шипованного полотна с текстильным фильтром, благодаря которым исключается возможность заиливания дренажных каналов системы, формируемых шипами.

Группа гидроизоляционных материалов проникающего действия Пенетрон

Пенетрон – это название целого комплекса гидроизоляционных материалов, совместное применение которых позволяет получить высокие оценки эффективности проведения работ.

Пенетрон — комплекс гидроизоляционных материалов

Пенетрон — комплекс гидроизоляционных материалов

Стеновые и горизонтальные (включая потолочные) поверхности бетонных конструкций, для устранения капиллярного проникновения влаги необходимо подвергать обработке гидроизоляционным раствором Пенетрон.

Средний расход состава Пенетрон, при расчете сухой смеси и покрытии в два слоя, составит 0,95 кг/м2. Повышенный расход возможен на неровных основаниях, имеющих значительные дефекты поверхности.

Приготовление смеси Пенетрон, не требует специальных знаний или приспособлений. Она с легкостью может быть приготовлена на строительной площадке своими руками.

Приготовление смеси для проведения гидроизоляции

Приготовление раствора

Приготовление раствора

Инструкция по приготовлению проникающей смеси для бетона:

- отмеряем нужное количество смеси и требуемое количество воды, исходя из соотношения 2:1;

- добавляем воду в сухой раствор (не наоборот), и перемешиваем до получения состава требуемой консистенции;

- количество приготовленной смеси должно соответствовать 30 минутам времени непрерывной работы по нанесению состава на основание фундамента;

- контролировать пластичность и подвижность готовой смеси;

Наносить раствор следует на влажную, хорошо подготовленную поверхность. Затем, при помощи кисти или растворонасоса со специальной насадкой, наносим первый слой.

Необходимо дать время нанесенному слою схватиться с основанием, и повторить процедуру нанесения состава.

Наносим смесь на основание фундамента

Наносим смесь на основание фундамента

Следующие работы по устройству фундамента разрешается проводить не ранее чем через 3 суток после окончания работ по защите основания.

Материалы

Строительный битум

Материал, который используется для гидроизоляции, должен иметь следующие характеристики:

В первую очередь, он, конечно, должен отталкивать воду.

Второе немаловажное свойство материала — это его устойчивость к различным агрессивным воздействиям. Речь идет не только о воздействии влаги

Какой толк от защитного материала, если он может быть легко разрушен при перепаде температур или под воздействием пара? Стойкость — одна из основных характеристик гидроизолятора для фундамента.

Гидроизолятор, который мастер планирует наносить самостоятельно, должен быть удобен в работе. Он должен легко распыляться или наноситься. Если требуется профессиональное оборудование для гидроизоляции, то нет смысла приобретать такой материал.

Материал для гидроизоляции должен непременно быть экологичным и безопасным. Ни в коем случае нельзя наносить опасные вещества на основание дома. Потому что они, так или иначе, проникнут в жилище. Жидкий битум безопасен, пока он не нагрет.

Гидроизолятор должен также быть эластичным.

Особенности битумно-полимерной мембраны

ИКОПАЛ УЛЬТРАНАП применяется для гидроизоляции подземных и заглубленных сооружений различного назначения, внешней изоляции колодцев, гидротехнических сооружений, ливневой канализации, фундаментов, в том числе мелкозаглубленных ленточных и т. д. Защищает конструкцию на различной глубине залегания грунтовых вод, предотвращает проникновение капиллярной влаги. Может успешно применяться в комплексе с обмазочной гидроизоляцией.

Структура материала

Антиадгезионная полиэтиленовая пленка удаляется непосредственно перед монтажом.

Битумно-полимерная мембрана ИКОПАЛ УЛЬТРАНАП подходит для использования во всех климатических зонах России. Срок эксплуатации превышает 30 лет.

| Значение показателя по ТУ | |

| Ширина, мм | 1000 |

| Длина, м | 10 |

| Масса 1 м², кг | 5 |

| Разрывная сила при растяжении, Н, не менее | 900 (11301) |

| Теплостойкость в течение 2 ч, при температуре, °С, не менее | 110 |

| Гибкость на брусе с закруглением радиусом 25 мм при температуре °С, не выше | -30 |

| Температура хрупкости вяжущего по Фраасу, °С, не выше | -40 |

| Водонепроницаемость при давлении: – 0,2 МПа в течение 24 ч; – 0,5 МПа в течение 6 ч | нет признаков проникания воды |

| Водопоглощение по массе, не более | 1 (0,03*) |

Предлагаем ознакомиться Установка слива на крышу дома

(*) — результаты испытаний материалов в филиале ОАО ЦНИИС НИЦ «Тоннели и метрополитены».

Какие материалы применяются, как правильно их выбрать?

Материалы для гидроизоляции цоколя отличаются свойствами. Выбор делают на основе эксплуатационных характеристик:

-

Полимерные составы. По физическим свойствам похожи на резину, применяются чаще на внешней стороне, там, где цоколь соприкасается с грунтом и атмосферой.

Преимущества: хорошо переносит смену температур, на морозе не трескается, чистить поверхность перед нанесением не обязательно, стоят недорого.

Смеси и грунтовки. Эти материалы способны проникать на глубокие слои цоколя, благодаря этому считаются наилучшим вариантом для пористого бетона и кирпича. Применяются при внутренних и внешних работах. Наносятся с помощью малярных принадлежностей (кисти, валики). Цоколь с ним становится термоустойчивым, не поддаётся внешним воздействиям.

Наносить можно только при плюсовой температуре, перед процедурой нужно защитить органы дыхания и открытые участки кожи. Наносятся составы на зачищенную поверхность. Для лучшего проникновения в бетон или кирпич, поверхности выравниваются.

Для него подходят:

- смеси,

- обмазка,

- обработка полимерными составами.

Так кирпич сохранит свои полезные свойства: воздухопроницаемость, сохранение тепла и внешнюю привлекательность. Рекомендуется проводить процедуру заранее, начинать готовиться с момента укладки фундамента.

Гидроизоляция ленточного фундамента: виды работ, необходимость их проведения

Такой тип фундаментного основания часто применяют для придания объекту устойчивости на сухом и пучинистом грунте. Представлен он бетонной полосой, залитой по всему периметру планируемого к строительству объекта. В связи с тем, что материал, используемый при строительстве основания, способен разрушаться от воздействия влажной среды, основной задачей для специалиста является гидроизоляция ленточного фундамента. Для выполнения этого вида работ есть несколько типов и вариантов мероприятий.

![]()

Необходимость гидроизоляции фундамента

Бытует мнение о том, что фундаментная основа не претерпевает никаких изменений во время эксплуатационного периода. Якобы, он не поддается гниению, разложению и образованию коррозии. На самом же деле фундамент, устроенный под домом, требует дополнительной защиты в обязательном порядке. Многие интересуются, а нужно ли делать гидроизоляцию ленточного фундамента?

Воды, находящиеся в толще грунта, способны проникать в подвальные помещения и даже в стены, находящиеся выше уровня почвы.

Не секрет, что сезонные замерзания воды в стенах способствуют их разрушению. Похожий процесс происходит и с верхними участками основы объекта. Сооружение, фундаментная основа которого не имеет гидроизоляционного слоя, прослужит вам не долго.

Типы гидроизоляций

Когда в момент проведения проектных работ выбирается вариант устройства ленточной фундаментной основы, требуется проведение определенных исследований, которые помогут в правильном выполнении работ:

- основание должно оказаться ниже точки промерзания грунта;

![]()

- учитывается уровень грунтовых вод;

- требования, предъявляемые к гидроизоляционному покрытию, могут измениться с учетом предназначения строящегося объекта;

- необходимо выполнить исследование местности по вопросу резкого роста уровня вод в паводковый период или при сильных осадках;

- важный фактор – сила пучения грунта, меняющая его уровень.

Любое из этих условий может оказать влияние на глубину фундаментной траншеи, которую приходится копать, и применение защитных материалов от воздействия влаги.

По принципу расположения, гидроизоляционное покрытие, наносимое на фундаментную основу, может делиться на горизонтальное и вертикальное. Каждый тип отличается вариантами выполнения.

Горизонтальная

Данный вариант защиты выполняют до начала возведения фундамента, чтобы предотвратить проникновение капель влаги из толщи земли. Он представляет собой специальную основу, порой даже несколько большую, чем периметр будущего сооружения.

Под малогабаритное строение хватает заливки песко-цементной стяжки в соотношении 1 к 2. В процессе возведения объекта жилого предназначения необходимо провести усиленную подготовку:

- по дну траншеи насыпается и трамбуется песок, высота слоя которого должна составить от 20 до 30 см;

- первый слой этой подушки можно выполнить из глины;

- по песчаному слою устраивается стяжка, толщина которой варьируется от шести до восьми сантиметров;

- необходимо выждать две недели, чтобы раствор полностью высох;

- стяжку покрывают битумом, укладывают рубероид, снова применяют мастику;

- заключительный этап – заливка еще одной стяжки.

Как только раствор высохнет, можно начинать возводить фундаментное основание. Если планируемый объект строим из древесного материала, рекомендуется провести верхнее горизонтальное изолирование основания от воды. В противном случае, влага проникнет в древесину и станет причиной гниения.

Вертикальная

Основное отличие такого типа заключается в том, что его выполнение возможно не только во время строительных работ, но и по готовому объекту.

![]()

В этом случае специалисты могут пользоваться различными материалами – полиуретановой мастикой, рулонным битумом, мембранами на полимерной основе. Каждое средство отличается прочностью, продолжительностью эксплуатационного периода, показателем эластичности, способом нанесения и ценой.

Перед тем, как сделать окончательный выбор, рекомендуется определиться с различиями материалов для устройства гидроизоляции, уточнить их достоинства и недостатки.

Виды гидроизоляций

Устройство гидроизоляции по ленточному фундаменту возможно своими руками, без привлечения соответствующих специалистов. Но перед тем, как приступить к работе, необходимо определиться с подходящим вариантом устройства защитного слоя, уточнить технологические особенности работ.

Материалы, с помощью которых может выполняться гидроизоляция ленточного фундамента в земле, представляют собой четыре группы:

- обмазочные;

- напыляемые;

- рулонные;

- оклеечные.

![]()

От окончательного выбора будет зависеть вся технология выполнения гидроизоляционных работ.

Битумом

Мастика используется при обмазочном варианте. Основными достоинствами этого способа являются:

- приемлемая цена;

- высокий уровень эластичности;

- отличный показатель гидрофобности покрытия;

- простота выполнения работ;

- хороший уровень адгезии.

Имеются и определенные недостатки:

- относительно невысокие сроки службы. Примерно через шесть лет мастика теряет эластичность, становится хрупкой, на поверхности слоя появляются трещины, степень защиты снижается.

![]()

Но сегодня строительный рынок предлагает массу вариантов обмазочных составов на основе полимеров, резины, латекса. С их помощью создаются повышенные защитные характеристики:

- улучшаются эластичность и адгезия;

- увеличивается разброс температурного режима во время проведения работ.

Рабочий процесс не вызывает сложностей. Для начала очищается поверхность от строительного мусора и грязи. После этого основание обрабатывается грунтовочными составами, отличающимися глубоким уровнем проникновения. Как только грунт высохнет, разрешается наносить гидроизоляционный слой. Покрытие должно получиться цельным.

Рулонная

В таких случаях используют рубероид, изоэласт, акваизол и прочие рулонные материалы, которые делятся на два типа:

- оклеечный – крепится на битумную мастику или иные составы с клеющими свойствами. Встречаются самоклеящиеся материалы;

- наплавной – для его выполнения приходится пользоваться дополнительным оснащением – газовой горелкой, паяльной лампой.

Способ отличается простотой исполнения, длительным эксплуатационным периодом, отличной влагонепроницаемостью, надежностью и неплохими показателями прочности от воздействий механического характера.

![]()

Деформативные возможности и устойчивость к химическим соединениям материала определяются по его основе. Рулонный материал на стеклоткани либо стеклохолсте не отличается высокими деформативными способностями и сопротивляемостью к химии, а вот полиэстер такие качества имеет.

Рулонные материалы для гидроизоляции фундаментной основы могут использоваться в сочетании с обмазочными.

Последовательность работ следующая:

- готовится поверхность, которая должна быть сухой и чистой;

- наносится битум;

- наплывным способом клеится рубероид;

- полотна материала на стыках накладываются друг на друга сантиметров на пятнадцать, обрабатываются горелкой.

Напыляемая

Этот вариант гидроизоляции считается инновационным. Его разрешается использовать для устройства любого фундаментного основания, во время ремонтных работ старых покрытий. Есть только один недостаток – цена, которая оказывается приемлемой не для всех.

- длительный срок службы;

- высокая степень адгезии;

- простота выполнения работ;

- отсутствие швов;

- быстрое отвердевание;

- экологическая чистота и отсутствие токсинов;

- устойчивость к ультрафиолету;

- хорошая степень эластичности.

![]()

Работы выполняются в следующей последовательности:

- поверхность очищается, покрывается антисептическим составом;

- специальным распылительным устройством наносятся бесшовные гидроизолирующие покрытия;

- в качестве дополнительной меры поверхность необходимо армировать геотекстильным материалом.

Проникающая

Эффективный и дорогостоящий способ нанесения гидроизоляционного покрытия. Материалы для этого, как правило, готовятся из цемента, песка кварцевого и определенных добавок. Метод нанесения похож на штукатурные работы. Но сегодня на строительном рынке можно приобрести составы, которые наносятся методом напыления или обмазочным способом.

При таком способе в бетонных пустотах создаются специальные элементы в виде кристаллов, которые отталкивают жидкость.

Глиной

Простой и результативный способ, отлично защищающий от воды. Вокруг фундаментной основы выкапывается траншея на глубину 50 – 60 см, на дне ее устраивается подушка из гравия или щебня высотой до пяти сантиметров. Затем слоями засыпается глина, тщательно утрамбовывается. Она будет исполнять роль буфера для влаги.

![]()

Основное достоинство способа – простота исполнения. Но для жилого объекта его можно применять только в качестве дополнительной степени защиты.

Особенности выполнения работ

Гидроизоляционные работы по защите фундаментного основания необходимо выполнять во время его строительства, но, если это условие не соблюдено, провести их разрешается потом, хотя сделать это будет значительно сложнее. Придется выкопать весь фундамент, работая по участкам, чтобы не снизить уровень прочности здания. Начинают с углов, завершают гидроизолирование на участках стен.

Лучше комбинировать вертикальный и горизонтальный типы, чередуя последовательность при нанесении очередного слоя.

Раскопав фундамент, очищаем основание, воду при этом применять не рекомендуется. Остатки грунта вычищаются из шовных участков и трещин.

Углубления на фундаменте заполняются цементным раствором или клеевым составом для плитки, потом эти участки обрабатываются битумной мастикой. Наплавляется рубероидный материал, при этом потребуется горелка. Первый слой накладывают горизонтально, нахлестывая полосы. Второй слой рубероида наплавляется вертикально. Термически обработанные полосы отлично сцепляются, рубероид на углах дома не обрезается, а заворачивается.

![]()

Одновременно с нанесением гидроизоляции устраивается дренаж и заливается отмостка.

Заключение

Устройство гидроизоляционного слоя по фундаментному основанию представляет собой немаловажную часть проектных работ и непосредственно строительства сооружений. Учитывая типа гидроизоляционного покрытия, его устраивают до начала работ или после залития основы. Сложности рабочего процесса, финансовые расходы и период эксплуатации здания будут зависеть от выбранных материалов и их правильного применения.

Как производится гидроизоляция ленточного фундамента своими руками

02.09.2018 8,255 Просмотров

Популярность и широкое распространение ленточного фундамента обусловлены его эксплуатационными качествами, простотой конструкции и долговечностью.

Популярность и широкое распространение ленточного фундамента обусловлены его эксплуатационными качествами, простотой конструкции и долговечностью.

В отличие от других типов основания, ленточный тип способен работать на большинстве типов грунта и допускает возведение в нескольких конструктивных вариантах с использованием разных строительных материалов.

Основная проблема ленточных оснований состоит в контакте с грунтом по всей длине ленты.

Возникает возможность намокания бетона, требующая проведения мероприятий по изоляции материала.

Нужно ли гидроизолировать ленточный фундамент?

Любой вид ленточного фундамента либо состоит полностью, либо включает в свой состав бетон. Этот материал отличается высокой способностью впитывать воду.

При понижении температуры ниже нуля она застывает, увеличивается в объеме и разрушает фундамент, как бы взрывая его изнутри. Единственный способ предотвратить подобную ситуацию — гидроизоляция ленты, установка водонепроницаемой отсечки, препятствующей проникновению влаги в толщу материала.

Если пренебречь выполнением этой процедуры, срок службы основания значительно снижается, а постройка, установленная на проблемном основании, окажется под угрозой проседаний, разрушений или иных нежелательных процессов.

Кроме того, влажное основание станет источником проникновения воды в материал стен, вызывая разрушение, коррозию металлических деталей и прочие опасные и нежелательные процессы.

Специалисты относятся к выполнению гидроизоляции очень ответственно, считая ее одной из важнейших процедур.

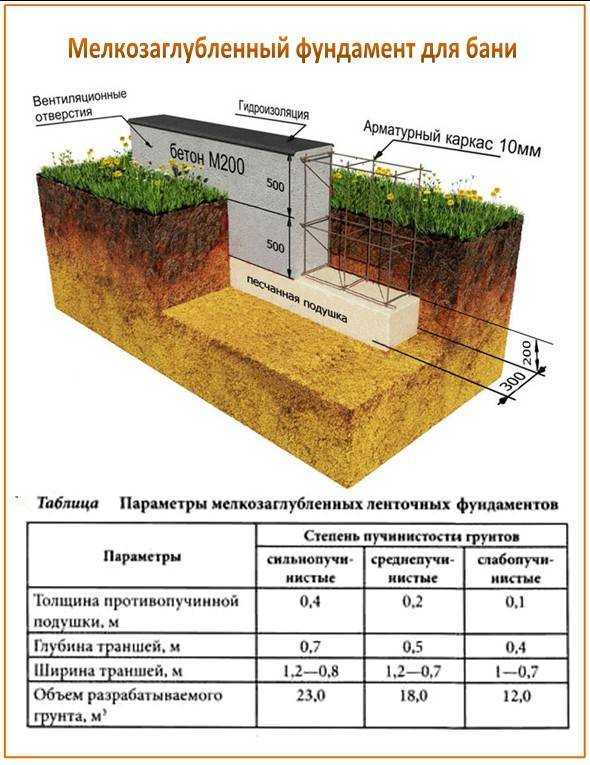

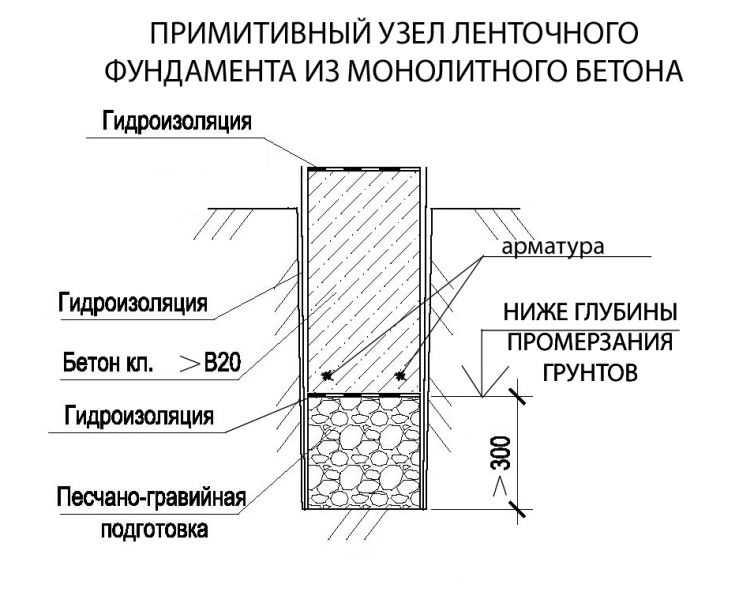

Различия мелкозагубленного и обычного фундамента

Принципиального отличия в установке изоляции не имеется. Разница только в площади нанесения составов, количестве материала и длительности процесса. Устройство мелкозаглубленного ленточного фундамента отличается от обычного типа лишь глубиной погружения, поэтому все технологические приемы одинаковы.

Однако, разница в погружении бетонного основания создает существенное отличие плотности контактов бетона и почвенной влаги. Обычный тип ленточного фундамента погружают на глубину ниже уровня промерзания грунта.

Основание находится в более рискованных условиях, изменения уровня почвенных вод или приток дождевой, талой влаги создают заметную угрозу для материала. Поэтому для обычных видов ленточного фундамента установка гидроизоляции требует большей тщательности и качества нанесения.

Какие материалы нужно использовать

Гидроизоляция фундамента может быть реализована в различных видах:

- Рулонные оклеечные материалы. Представляют собой различные мембраны, пленки или битумные плотна (рубероид, пергамин, гидроизол). Наносятся путем наклейки на слой мастики или с использованием нагрева.

- Обмазочные материалы. К ним относятся битум (нагрев и нанесение), холодные мастики (реализуются в готовом к употреблению виде, наносятся методом обмазки поверхностей сплошным слоем).

- Проникающие материалы. Материалы, способные впитываться в толщу бетона и кристаллизоваться внутри, заполняя поры материала и препятствуя проникновению влаги. Наносятся кистью или напылением.

- Инъекционные материалы. Имеют действие, схожее с проникающими составами, но наносятся путем бурения скважин и закачки материала в них под давлением. В результате состав пропитывает больший объем бетона, укрепляя его изнутри.

- Окрасочные материалы. К ним относятся жидкая резина или жидкий пенополиуретан, которые после нанесения застывают в эластичную водоотталкивающую пленку. Нанесение несложное, но по степени прочности эти материалы уступают рулонным видам. Срок службы окрасочных материалов сравнительно низок, что ограничивает использование этого вида гидроизоляции.

Основные методы горизонтальной гидроизоляции

Горизонтальная гидроизоляция в земле, как следует из названия, устанавливается на поверхностях, расположенных в горизонтальной плоскости.

Применительно к ленточному фундаменту, это подстилающий слой изоляции, устанавливаемый на песчано-гравийную подушку (обычно, слой рубероида), а также слой, уложенный поверх ленты и предназначенный для отсечки капиллярного впитывания влаги материалом стен.

Существует два типа горизонтальной гидроизоляции:

- Обмазочная. Используются мастики или подобные им материалы, наносимые на поверхность кистью или валиком.

- Оклеечная. Применяют рулонные гидроизолирующие материалы.

Первый вариант подходит только для верхнего слоя отсечки, наносимого на поверхность ленты. Второй вариант можно использовать как снизу, так и сверху.

Кроме этого, по типу действия используют разные виды гидроизоляции:

- Антифильтрационная. Обеспечивает герметичную отсечку от проникновения влаги.

- Антикоррозионная. Предназначена для защиты материалов от агрессивного воздействия химических соединений, присутствующих в почвенных водах или образующихся в результате контакта почвы с дождевой, талой или грунтовой влагой.

Горизонтальная гидроизоляция считается более важной и ответственной, поскольку она отсекает воздействие влаги, идущее снизу, исключает капиллярное поступление воды в массив бетона. Наиболее важный элемент — нижний (подстилающий) слой рубероида, который укладывается перед заливкой опалубки .

Методы вертикальной гидроизоляции

Вертикальная гидроизоляция устанавливается на стены бетонной ленты как снаружи, так и изнутри. Процедура предназначена для защиты фундамента от воздействия влаги, следствием которого является образование плесени, грибка, разрушение бетона, морозные разрывы массива в зимний период.

Наиболее ответственным участком является внешняя сторона ленты, но и изнутри также необходимо устанавливать защиту. Это необходимо для исключения проникновения в бетон конденсата, образующегося на холодной поверхности фундаментной ленты.

Если имеется подвал, то монтаж гидроизоляции становится обязательной мерой, сопутствующей организации качественной вентиляции.

Выбор материала для вертикальной гидроизоляции необходимо производить тщательно и ответственно. После засыпки пазух доступ к поверхности прекращается, поэтому надо все сделать без ошибок.

Для нанесения на бетонную ленту используются:

- Обмазочные составы (мастика, разогретый битум). Рекомендуется только для нанесения с внешней стороны ленты, поскольку эффективны только при прямом давлении влаги. Нанесение производится методом напыления, окраски или (чаще всего) обмазки поверхностей. Удобнее всего использовать готовую к употреблению мастику, так как для нагрева битума приходится использовать открытый огонь, что возможно не всегда.

- Рулонные материалы. Традиционный тип гидроизоляции, наряду с гудроном. Наиболее распространенным видом является рубероид, распространены также пергамин и гидроизол. Нанесение производится либо на слой горячего битума, либо на мастику. Установка второго слоя может производиться на предыдущий методом нагрева самого материала, расплавленный слой битума соединяет слои наподобие клеевого состава.

- Проникающие составы. Этот вид гидроизоляционной пропитки появился относительно недавно, но успел зарекомендовать себя с положительной стороны. Составы не образуют водозащитную отсечку, а изменяют свойства бетона, прекращая возможность впитывания влаги. Существуют составы для поверхностного нанесения и для глубокой пропитки изнутри с помощью закачки состава в просверленные отверстия. После нанесения состав пропитывает материал основания, кристаллизуется, закупоривая все капилляры бетона и блокируя возможность впитывания.

Выбирая наиболее подходящий материал, следует учесть условия эксплуатации фундамента, гидрогеологический состав грунта, тип основания и глубину погружения. Специалисты рекомендуют использовать проникающие составы, позволяющие получить качественную гидроизоляцию нового типа.

Свайно-ленточный фундамент

Гидроизоляция свайно-ленточного своими руками основания состоит из двух этапов — обработки самих свай и нанесения изоляции на ленту. Для гидроизоляции свай используются соответствующие методики, обусловленные их типом и способом погружения в грунт.

Например, буронабивные сваи заливают в трубки из непроницаемого для влаги материала. Забивные сваи изолируют в доступных участках. Современные типы бетонных свай изготавливаются из бетона с гидрофобными добавками, которые исключают проникновение влаги в массив.

Обработка ленты производится одним из наиболее доступных или подходящих по условиям строительства изоляторов.

Могут быть использованы как традиционные способы — обмазка горячим гудроном, битумом, оклейка рубероидом и т.д., так и более современные методы пропитки или напыления резино-битумной жидкой эмульсии или пенополиуретана.

Окончательный выбор диктуется сочетанием различных факторов и может быть произведен только на основе изучения конкретного основания.

Какой из методов наиболее оптимален?

К числу наиболее оптимальных методик гидроизоляции относят пропитку бетона гидрофобными составами. В отличие от традиционных вариантов, трудоемких и не обеспечивающих полной герметичности, пропитка не создает наружный слой.

При засыпке или иных работах с поверхностью отсечку легко повредить, что создаст возможность проникновения влаги в отверстие. Пропитка исключает подобную опасность, уплотняя и закупоривая бетон на определенную глубину.

Полезное видео

В данном видео вы узнаете, как производится гидроизоляция фундамента:

Заключение

Контакты бетонного основания с влагой необходимо исключать всеми доступными способами. Нанесение изолятора надо производить со всей тщательностью и аккуратностью, не допуская промежутков или щелей.

Необходимо помнить, что повторной возможности нанесения состава может не случиться, а долговечность всей постройки во многом зависит от надежности бетонной ленты. Не следует спешить или пытаться сократить время при обработке поверхностей, это может увеличить срок службы на многие годы.

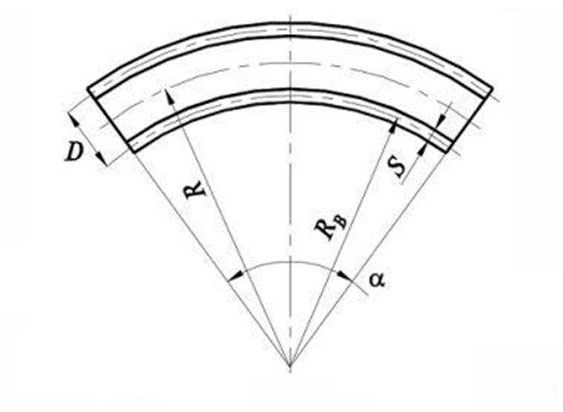

Технология радиусной гибки труб

Мы рассмотрим способы и оборудование для гибки профильных и круглых труб по радиусу. Расскажем, как определяется минимальный радиус гибки.

Трубы имеют широкое применение практически во всех сферах производственной деятельности. Одним из основополагающих процессов, сопутствующих проведению монтажных работ по устройству различных трубопроводных систем, является гибка трубы по радиусу, что позволяет существенно уменьшить количество сварных швов и благоприятно сказывается на общем качестве работ.

Методы сгибания труб по радиусу

Процесс сгибания стальных труб по радиусу позволяет придавать им частичную или полную изогнуто-плавную конфигурацию, которая не зависит от формы сечения профиля. Так, при сгибании полого профиля на стальную заготовку, одновременно действует сила, сжимающая ее по внутренней стенке и усилие, растягивающее по внешнему радиусу. Специфика такого процесса состоит в том, что:

- профиль в момент придания ему формы загиба может получить искривление, при котором трубой будет утрачена соосность;

- при растяжении наружной стенки трубы на участке максимального радиуса может произойти разрыв стенки за счет воздействия радиальной силы;

- сдавливаемая внутренняя часть трубы при неравномерном сокращении будет сминаться складками в виде гофры от приложения тангенциальных сил.

Поэтому существуют два основных способа, при которых производиться гибка трубы по радиусу, а именно:

- непосредственно на холодной трубе,

- при разогреве места сгиба.

Холодный способ используют в основном для труб с малым диаметром, но в этом случае необходимо четко знать минимальный радиус гиба трубы по осевой линии.

При разогреве места сгибания создаются более благоприятные условия для процесса заданной деформации, так как металл приобретает достаточную пластичность, снижая вероятность образования различных дефектов. Горячие способы сгибания трубы по радиусу применяют в основном для заготовок большого диаметра, так как эта методика является более затратной и требует большего времени для осуществления единичного гиба.

При использовании обоих способов необходимо знать технологический процесс, который позволит обеспечить равномерное сечение металлической трубы на всем протяжении радиуса искривления и полное отсутствие на стенках трещин и складок.

Как определить минимальный радиус

Минимально допустимый радиус гиба, при котором может наступить критическая деформация определяется отношением:

Rmin = 20*S,

где Rmin – минимально возможный радиус гиба металлической трубы, S – толщина стенки трубы в мм.

Отсюда радиус по центральной оси трубы будет:

R = Rmin + 0,5 * D,

где D – условный диаметр трубы.

Обязательным условием при правильном расчете минимального радиуса гиба является необходимость учитывать отношение:

Кт =S/D,

где Кт – критерий, учитывающий тонкостенность труб.

R= 20*Кt*D + 0,5 *D,

При условии, если расчетный радиус R больше, чем (20*Кt*D + 0,5 *D), то применяем способ холодной гибки, если же меньше, то необходимо дополнительно разогревать трубу перед сгибанием, в противном случае деформации стенок не избежать.

А также необходимо учитывать, что, если значение критерия тонкостенности лежат в диапазоне 0,03 Инструменты и оборудование

- с помощью шаблонной обкатки для круглых труб диаметром до 76 мм. На станках, использующих обкатку, не получиться получить качественную округлость радиуса сечения в месте загиба;

- путем наматывания на неподвижный ползун, при продольном перемещении обкатывающего ролика ;

- основанный на передаче усилия пневмо- или гидроцилиндром месту сгиба с упором на два подвижных ролика;

- с протяжкой через подвижные направляющие ролики, что позволяет производить отводы с малым угол радиуса, используется на универсальных гибочных станках.

Гибка профильной трубы по радиусу квадратного или прямоугольного сечения осуществляется такими же способами, как и стальных труб круглого сечения. Главное отличие профильных трубогибных станков заключается в виде прокатных роликов, шаблонов и обкаток, которые имеют, соответственно, форму прямоугольного сечения.

Гибка профильной трубы по радиусу квадратного или прямоугольного сечения осуществляется такими же способами, как и стальных труб круглого сечения. Главное отличие профильных трубогибных станков заключается в виде прокатных роликов, шаблонов и обкаток, которые имеют, соответственно, форму прямоугольного сечения.

Трубы больших диаметров гнут исключительно горячими способами на специальных станках, так используют метод:

- деформации заготовки на штампе, что позволяет изготавливать изделия с несколькими сгибами как в одной, так и нескольких плоскостях сразу;

- протяжки на специальном роге, дает возможность получать не только минимальные радиусы, но и заданную кривизну радиуса, при этом сохраняя равномерный диаметр сечения трубы за счет одновременной калибровки на внутреннем сердечнике.

Как производиться горячее сгибание заготовок труб на производстве можно посмотреть на данном видео.

Способы гибки труб по радиусу

Сейчас при изготовлении металлоконструкций, как альтернатива свариванию и резьбовому сопряжению, используется гибка труб по радиусу.

Чаще всего возникает необходимость в сгибании круглых и профильных труб.

Теоретические основы процесса гибки

Вследствие возникающих напряжений при изгибании:

- стенка трубы растягивается по внешней стороне прилагаемого усилия;

- сжимается по внутренней стороне;

- образуется и нейтральная ось, на ней состояние материала не изменяется.

Поведение круглого, квадратного и прямоугольного сечения, виды разрушений

Толщина трубных стенок на внешней части гиба становится меньше из-за того, что при возникающих напряжениях появляется растягивающий момент:

Толщина трубных стенок на внешней части гиба становится меньше из-за того, что при возникающих напряжениях появляется растягивающий момент:

- Ставшая тонкой внешняя стенка тяготеет к выгибу, направленному к срединной оси трубы. Это приводит к тому, что ее поперечное сечение деформируется.

- Когда предел прочности изделия превышается, оно разрывается по внешней плоскости изгибания.

Толщина трубных стенок на внутренней части гиба становится больше, из-за появления сжимающего напряжения. Когда предел прочности изделия на сжимание превышается, оно утрачивает локальную жесткость. Это приводит к образованию глубоких складок на внутренней плоскости изогнутой трубы.

Как ведут себя квадратный и прямоугольный профиль:

- Их трубные стенки подвержены сжимающему и растягивающему напряжению, как на наружной, так и на внутренней плоскости изгиба, по максимуму.

- У материала повышенная склонность к деформациям, мастеру трудно их контролировать.

- Профильный материал на внутренней стороне изгиба склонен к вертикально направленному расширению. При этом он течет горизонтально вдоль торца изделия. Эти напряжения вдавливают вертикально расположенные трубные стенки. При этом квадрат поперечного сечения деформируется. Он приобретает конфигурацию трапеции.

- Поперечное сечение прямоугольной и квадратной формы плохо передает зажимные усилия между изгибочной и зажимающей колодкой.

- Профиль стремится проскользнуть вдоль колодки в начале изгибания. При этом он может ее тереть, что ведет к износу оборудования.

Поведение материала с круглым сечением, когда происходит его изгиб:

- Материал меньше деформируется на участках наивысшего напряжения. Места максимального сжимания/растягивания расположены по касательной осевой линии к поперечному сечению.

- Круглая форма дает металлу возможность равномерно растекаться по всем направлениям в ходе изгибания. Благодаря этому мастеру легче контролировать процессы деформации материала.

- Благодаря поперечному сечению округлой формы труба хорошо передает усилия между изгибочной и зажимающей колодкой.

- При гибке круглых труб по радиусу, они практически не проскальзывают в инструменте.

Как рассчитать минимально допустимый радиус

Минимальный радиус гиба трубы, при котором появляется критическая степень деформации, определяет соотношение:

- Rmin означает минимально возможный радиус гиба изделия;

- S обозначает толщину, которой обладает трубопровод (в мм).

Следовательно, радиус по срединной трубной оси равен: R=Rmin+0,5∙Dn. Тут Dn означает условный диаметр круглого стержня.

Обязательное условие, чтобы грамотно вычислить минимальный радиус изгиба — это необходимость принять во внимание соотношение:

- Кт означает коэффициент тонкостенности изделий;

- D указывает на наружный диаметр труб.

Следовательно, универсальная формула для вычисления минимально допустимого радиуса гибки:

Когда заданный радиус получается больше, нежели значение, получаемое по приведенной выше формуле, то используется метод холодной гибки труб. Если он меньше рассчитанной величины, материал следует предварительно нагреть. Иначе его стенки при гибке деформируются.

Следует учесть тот случай, когда параметр тонкостенности составляет 0,03

Методы сгибания труб по радиусу

Существует несколько методов гибки труб по радиусу.

С помощью ручных трубогибов. При единичном изготовлении гнутых труб используется ручной инструментарий. При этом материал может нагреваться либо обрабатываться в холодном виде. Приспособления представляют собой оправку, оснащаемую перемещающимся роликом, который гнет материал. Их принцип функционирования основан на сжатии стержня. Перед работой учитывается радиус инерции круглой или квадратной трубы.

С помощью ручных трубогибов. При единичном изготовлении гнутых труб используется ручной инструментарий. При этом материал может нагреваться либо обрабатываться в холодном виде. Приспособления представляют собой оправку, оснащаемую перемещающимся роликом, который гнет материал. Их принцип функционирования основан на сжатии стержня. Перед работой учитывается радиус инерции круглой или квадратной трубы.

Работать прямо на стройплощадке можно при помощи мобильных устройств разной конструкции.

Самые простые рычажные приспособления. Благодаря длинному плечу в них материал гнется с помощью силового воздействия человека. Рычажные устройства дают возможность изгибать трубы под углом до 180 градусов. При условии, что это гибкий материал (сталь-нержавейка, медь, алюминий) диаметром до 20 мм.

Самые простые рычажные приспособления. Благодаря длинному плечу в них материал гнется с помощью силового воздействия человека. Рычажные устройства дают возможность изгибать трубы под углом до 180 градусов. При условии, что это гибкий материал (сталь-нержавейка, медь, алюминий) диаметром до 20 мм.

Арбалетные трубогибы обладают более сложной конструкцией. В них труба укладывается на две опоры, которые поворачиваются вокруг своей оси. Гибочный модуль, сопряженный с передвигающимся штоком, давит на участок стержня, находящийся меж опорами.

В арбалетных приспособлениях возможна гибка полых стержней сечением до 10 см на углы до 90 градусов.

Штоки, которые давят на заготовку, могут быть:

- винтовыми механическими;

- гидравлическими, оснащенными ручным приводом;

- гидравлическими, оборудованными электродвигателем.

Наиболее производительны электрические приспособления. В них гибка заготовок осуществляется на съемных модулях, имеющих разный радиус. Изделие сгибается под нужным углом с помощью поворачивающейся оправки. Если строительная площадь не имеет электроснабжения, устройство может работать от аккумулятора.

С помощью такого инструмента может производиться гибка заготовок под углом до 180 градусов.

Гибка в штампах при помощи прессования

Сгибание заготовок, длиной не более 70 сантиметров, можно осуществлять при помощи штампования. В данном случае используются гидравлические либо механические прессы. Этот способ позволяет изготавливать элементы конструкций со сложной формой.

Прессование заготовок является самым дорогим способом гибки. Однако и производительность его наиболее высокая. Данный метод позволяет производить широчайший сортамент продукции.

Трубогибочное станочное оборудование

Гибка труб в промышленных масштабах осуществляется с помощью станков.

Гибка вальцеванием. Наиболее распространены станки, гнущие изделия при помощи вальцевания. Чаще всего применяется оборудование с тремя валками, предназначенное для изгибания длинных заготовок. На нем может делаться спиральный трубный прокат.

Изделие двигается через ролики, местоположение которых определяет радиус его изгиба. Одновременно оно с обеих сторон сжимается деформирующим цилиндром. Он расположен между валиками, так, чтобы была возможность гнуть заготовку на весу. Ролики в процессе обработки металла выполняют функцию опоры.

Обработка сжатием

Нередко на производстве применяются станки, гнущие заготовки с малым радиусом способом сжатия. На них обрабатываются заготовки малого и большого сечения. Процесс происходит с местным разогревом изделий и одновременным осевым давлением на них.

Станок состоит из:

- станины с расположенным на ней нагревателем;

- опорного ролика;

- пары клещевых зажимов, первый из них — гибочный поворотный, второй — осадочный.

Устройство способно гнуть элементы под углом 180º. Оно зажимает заготовки с постоянным усилием независимо от их сечения и значения осевого усилия, образующегося в эпицентре деформации при изгибе изделия. Оборудование может обрабатывать квадратный и прямоугольный профиль.

Ротационно-вытяжная гибка

Ротационная вытяжка труб производится на станках с электрическими либо гидравлическими суппортами для передвижения давящих роликов. Последние служат для получения нужной конфигурации и толщины производимого элемента.

При ротационной вытяжке получают изделия из полых вращающихся стержней, деформируемых валиками по перемещающейся оправке. Сейчас в большинстве случаев используются ротационно-вытяжные станки с ЧПУ. Их программа учитывает сопротивление материала при его деформировании. При изготовлении продукции используется соответствующий ГОСТ.

Заключение

В небольших объемах гибка труб может производиться при помощи ручного инструмента. В промышленных масштабах это делается на специальных станках. Перед работой необходимо осуществить расчеты минимально допустимого радиуса гибки.

Каким должен быть оптимальный радиус гиба трубы и как его получить

При монтаже трубопроводов из различного вида материалов его изгиб позволяет уменьшить количество разборных или сварных соединений, понижающих надежность магистрали. При проведении трубогибочных работ полезно знать допустимый радиус гиба трубы, обеспечивающий безопасность и надежную эксплуатацию трубопроводной системы в соответствии с технической документацией.

Чаще всего изгибаемые трубы выполнены из стали и коррозионно-стойких металлов: нержавейки, меди, алюминия, латуни, при устройстве бытовых систем отопления и водопроводов изгибают изделия из пластика и металлопластика. Методы сгибания труб по радиусу различны в зависимости от материала их изготовления и могут быть выполнены ручным или электромеханическим способом на специальных станках.

Рис. 1 Углы гиба медных труб и изделий из латуни

- Требования стандартов к радиусу изгиба

- Методы сгибания труб и их преимущества

- Горячая гибка

- Холодные методы сгибания круглых труб

- Методы сгибания квадратного металлопрофиля

- Радиус гиба трубы — приспособления для получения в быту и промышленности

- Ручные трубогибы

- Электромеханические трубогибы

- Применение гидравлики — преимущества

- Методы гибки труб без заводских приспособлений

- Стальные трубы

- Медные трубы

- Металлопластиковые трубы

- Пластиковые трубы

Требования стандартов к радиусу изгиба

При сгибе трубных элементов их стенки не должны изменять свой профиль, сечение и пропускную способность (изменение внутреннего диаметра) — это достигается за счет определенного радиуса разворота, который установлен стандартами.

При определении минимальных пределов закругления учитывают способы его получения — наилучшие показатели в сторону уменьшения обеспечивают дорновые трубогибы с технологией наматывания и температурная обработка, позволяющая уменьшить размеры окружности.

Показатель также зависит от материала изготовления и размеров изделия: наружного диаметра (Dn) и толщины стенок (S), в таблицах также приводится длина прямого участка, которая необходима для получения указанных значений.

При работах важно знать размеры ырагмента, на котором получены данные значения радиуса — они исчисляются суммированием длин двух прямых участков и дуги, рассчитываемой по специальной формуле.

Рис. 2 Минимальный радиус гиба трубы стальных трубопроводов и расчет длины дуги

Данные, приведенные в таблицах, гарантируют при соблюдении размерных параметров требуемую ГОСТ эллипсность и овальность до 12,5%.

Согласно ГОСТ 17365-71В на трубопроводы для агрессивных сред, указан следующий минимальный радиус гиба труб:

- для элементов с наружным диаметром D до 20 мм. — не менее 2,5 D;

- при D, больше 20 мм. радиус не должен быть меньше 3,5 D.

При этом утоньшение стенок в зоне гиба не должно превышать 20% для стали и 25% для алюминия.

Методы сгибания труб и их преимущества

Сгибание труб является технологией, где нужный поворот в направлении трубопроводной линии создается путем физического воздействия на заготовку, метод имеет следующие преимущества:

- Уменьшенная металлоемкость, в магистрали отсутствуют переходные фланцы, муфты и патрубки.

- Пониженные трудозатраты при монтаже трубопроводов по сравнению со сварными соединениями.

- Низкие гидравлические потери из-за неизменного профильного сечения.

Рис. 3 Дорны для трубогибов

- Неизменная структура металла, его физические и химические параметры по сравнению со сваркой.

- Высокое качество герметизации, линия имеет однородную структуру без разрывов и стыков.

- Эстетичный внешний вид магистрали

Существуют две основных технологии гибки — горячая и холодная, приспособления и методы можно разбить на следующие категории:

- По типу физического воздействия трубогибный агрегат может быть ручной и электрический с механическим или гидравлическим приводом.

- По технологии сгибания — дорновые (гиб при помощи специальных внутренних протекторов), бездорновые, и вальцовочные установки с роликами.

- По профилю — установки для металлопропрофильных прямоугольных или круглых изделий.

Рис. 4 Горячие способы гибки труб

Горячая гибка

Популярная в быту технология применяется в случаях, когда отсутствует трубогибный аппарат или нет возможности произвести работы холодным способом, процесс состоит из нескольких операций:

- Заготовка заполняется речным мелкозернистым сеяным песком без посторонних вкраплений в сухом виде. Для этого с одного конца вставляют заглушку, засыпают песок и закрывают отверстие с другой стороны.

- Место изгибания нагревается до температуры не более 900 градусов во избежание пережога и производится постепенное плавное механическое наматывание детали вокруг округлого шаблона.

- По окончании процесса заглушки извлекаются и из заготовки высыпается песок.

Холодные методы сгибания круглых труб

Холодные способы имеют неоспоримые преимущества перед горячими технологиями: они не нарушают структуру металла, более производительны и требуют меньше затрат. При холодном сгибе возникают следующие дефекты:

- уменьшение сечения трубы с внешней стороны профиля;

- искривления в загибе в виде гофры с внутренней стороны;

- изменение профильной формы в местах изгиба труб с круглой на овальную.

Рис. 5 Сгибание заготовок из металлопрофиля в быту

Чаще всего подобные дефекты возникают при деформации тонкостенных труб, поэтому при операциях с ними используется внутренний протектор — дорн, вставляемый во внутреннюю полость.

Дорн представляет собой устройство, состоящее из жесткого стержня с подвижными сегментами на краю шарообразной или полусферической формы. Перед работой устройство помещается во внутреннюю полость заготовки таким образом, чтобы его подвижные элементы располагались в точке гиба, по окончании процедуры дорн извлекают из готового элемента и процесс повторяют.

Методы сгибания квадратного металлопрофиля

Изгибание профиля квадратного или прямоугольного сечения хотя и применяется в промышленности, гнутый металлопрофиль более востребован в быту. При сооружении перекрытий теплиц требуется арочный профиль, который можно сделать с использованием несложного устройства. Принцип действия этого приспособления заключается в прокатке профильной заготовки через систему из трех вращающихся валков, два крайних из которых являются неподвижными, а третий перемещается в продольном направлении, задавая угол изгиба.

Если необходимо получить в прямоугольном профиле меньший радиус закругления, используют термический нагрев металлопрофиля паяльной лампой или газовой горелкой с одновременным физическим воздействием.

Рис. 6 Рычажные гибы в ручных приспособлениях

Радиус гиба трубы — приспособления для получения в быту и промышленности

На строительном рынке можно обнаружить большое количество приспособлений индивидуального использования для изгибания труб, от простейших пружин до сложных электромеханических станков с гидравлической подачей.

Ручные трубогибы

Трубогибы данного класса обладают невысокой стоимостью, имеют простую конструкцию, малый вес и габариты, процесс изгибания заготовки происходит за счет физического усилия работника. По принципу работы ручные агрегаты, выпускаемые промышленностью, можно разбить на следующие категории.

Рычажные. Изгибание производится за счет большого рычага, позволяющего уменьшить прилагаемое мышечное усилие. В таких устройствах заготовка вставляется в оправку заданной формы и размера (пуансон) и с помощью рычага происходит огибание шаблонной поверхности изделием — в результате получается элемент заданного профиля. Рычажные устройства позволяют получать радиус закругления в 180 градусов и подходят для труб из мягких металлов небольшого диаметра (до 1 дюйма). Для получения закруглений различного размера используют сменные пуансоны, для облегчения проведения работ многие модели оснащаются гидроприводом.

Рис. 7 Арбалетные приспособления ручного типа, чтобы получить нужный радиус гиба трубы

Арбалетные. При работе заготовка помещается на два валика или упора, а изгибание происходит давлением на ее поверхность между упорами пуансона заданной формы и сечения. Агрегаты имеют сменные пуансонные насадки и передвижные упоры, позволяющие задавать радиус изгиба стальной трубы или заготовок из цветных металлов.

Гибочный башмак установлен на штоке, который может перемещаться с помощью винтовой передачи, гидравлического давления жидкости при ручном нагнетании или посредством гидравлики с электроприводом. Подобные устройства позволяют производить изгибание труб из мягких материалов диаметром до 100 мм.

Трехроликовые агрегаты (трубогибочные вальцы). Являются самым распространенным типом трубогибочных агрегатов в быту и промышленности, работают по принципу холодной вальцовки. Конструктивно выполнены в виде двух роликов, в ручьи которых устанавливается заготовка, третий ролик постепенно подводят к поверхности, одновременно прокатывая изделие в разные стороны. В результате происходит деформация заготовки без складкообразования большего сечения, чем в других ручных трубогибах.

Отличительной особенностью агрегата является невозможность получения малого радиуса закругления (обычное значение 3 — 4 величины внутреннего диаметра).

Все перечисленные устройства являются бездорновыми агрегатами, поэтому неэффективны при гибке тонкостенных изделий, также их нежелательно использовать при работе с заготовками со сварным стыком стенок — при пластический деформации возможно раскрытие отдельных участков шва.

Рис. 8 Трубогибочные вальцы

Электромеханические трубогибы

Электромеханические агрегаты в основном используются в промышленности и обеспечивают выполнение следующих технологических процессов.

- Бездорновая гибка. Станки применяются при работе с заготовками, для радиусов гиба 3 — 4 D., способны изгибать толстостенные трубы для мебельной и строительной отрасли, магистральных трубопроводов. Станки имеют самую простую конструкцию и управление по сравнению с другими видами, отличаются малыми габаритными размерами и весом.

- Бустерная обработка. Агрегаты, работающие по специальной технологии продвижения каретки с деталью дополнительным узлом, разработаны для получения сложных гибов без утоньшения стенок. Применяются для изготовления змеевиков различной формы в тепловой энергетике, котельной и водонагревательной индустрии.

- Дорновая гибка. Агрегаты данного типа позволяют производить высококачественное изгибание тонкостенных элементов с наружным диаметром до 120 мм. Промышленные станки могут иметь автоматическое или полуавтоматическое исполнение с числовым программным управлением.

- Трехвалковая гибка. Конструкция широко используется для изгибания любых металлов и сплавов, отличается универсальностью: отлично справляется с профилем круглого или прямоугольного сечения, уголками и плоскими пластинами. Многофункциональность агрегата достигается за счет смены валков с различным видом рабочих поверхностей и размеров.

При помощи данного агрегата удобно гнуть элементы большой длины с одинаковым большим радиусом закругления на всем протяжении.

Рис. 9 Промышленные трубогибы

Применение гидравлики — преимущества

Во многих ручных и практически во всех промышленных трубогибочных агрегатах используется гидравлический привод, имеющий следующие преимущества перед винтовым механическим:

- бесступенчатая подача привода к сгибаемому изделию;

- возможность развивать большие статические усилия при возвратно-поступательном движении, недостижимые при использовании только одних электроприводов;

- малые габариты основных узлов;

- высокое быстродействие;

- надежность и долговечность;

- отсутствие трущихся узлов и хорошая смазываемость.

Рис. 10 Способ гибки стальной металлической заготовки

Методы гибки труб без заводских приспособлений

В бытовых условиях нередко возникает необходимость в изгибании трубных заготовок при проведении строительных работ или монтаже газовых трубопроводов. При этом экономически нецелесообразно тратить финансовые средства на приобретение заводских трубогибов для разовых операций, многие применяют для этих целей простые самодельные приспособления.

Стальные трубы

Сталь относится к довольно жестким и прочным материалам, с большим трудом поддающимся деформации, основным методом изменения ее конфигурации является сгиб в нагретом состоянии с наполнителем при одновременном физическом воздействии. Для труб из тонкостенной нержавейки для получения длинного участка с небольшим радиусом изгиба применяют следующую технологию:

- Устанавливают заготовку вертикально, закрывают ее с одного конца пробкой и внутрь засыпают очень мелкий сухой песок, после полного заполнения вставляют пробку с другой стороны.

- Находят трубу или низкий вертикальный столб нужного диаметра и жестко закрепляют трубный конец на его поверхности.

- Оборачивают деталь вокруг трубной оси, поворачивая шаблон или обходя его вокруг.

- После навивки освобождают конец и извлекают изогнутую деталь из шаблона, снимают пробки и высыпают песок.

Рис. 11 Как получают нужный радиус гиба трубы из меди

Медные трубы

Медь относится к более мягким материалам, чем сталь, ее также удобно гнуть при нагревании или с помощью засыпанного внутрь песка. Можно также использовать для изгибания бытовой заменитель дорна — стальную пружину с плотными толстыми витками и сечением чуть меньше обрабатываемой детали. При проведении работ элемент вставляется внутрь и находится в точке, где производится деформация, а после проведения необходимых операций легко извлекается наружу. Но намного проще изгибать медные трубы специальным пружинным трубогибом (данные изделия можно приобрести в торговой сети), которые эффективны на коротких трассах и работают за счет равномерного распределения прилагаемого усилия на поверхность. Пружинное устройство работает следующим образом:

- Пружина одевается поверх трубы в нужное место, после чего ее вручную изгибают вместе с трубой.

- При дальнейшем изгибании пружину перемещают и производят загиб в другой точке.

- По завершении операции пружинный сегмент легко извлекается наружу без применения подсобных средств.

Другой популярный материал – алюминий, проще изгибать с нагреванием горелкой.

Рис. 12 Как гнут трубы без станка из алюминия

Металлопластиковые трубы

Да изгибания металлопластиковых труб в бытовом хозяйстве используется внутренняя или наружная пружина (кондуктор). Технология проведения работ аналогична операциям с медной трубой, при сгибке следует соблюдать допустимые ограничения по радиусу во избежание повреждения изделия.

Пластиковые трубы

Основным элементом для изменения конфигурации пластиковых труб является строительный или бытовой фен, для облегчения работ можно использовать песок. Изделия сложной формы гнут следующим образом:

- На деревянную плиту с помощью шуруповерта вкручивают саморезы по нужной конфигурации заготовки.

- Вставляют трубный конец между двумя шурупами и производят нагрев стенки трубы феном, обеспечивая направление изделия с поворотами и гибкой по заданному маршруту.

- По окончании работ выкручивают саморезы и извлекают заготовку.

Рис. 13 Способы гибки труб из металлопластика наружным и внутренним кондуктором

Можно воспользоваться еще одной простой технологией:

- Насыпают в пластиковую трубу песок и плотно закрывают ее концы.

- Помещают изделие на некоторое время в кипящую воду и затем извлекают на поверхность.

- Придают заготовке нужную форму, фиксируя ее в нужном положении и дожидаясь охлаждения.

Рис. 14 Как сгибают пластиковые элементы

Существующие промышленные и бытовые методы получения необходимого радиус гиба трубы, что позволяет проводить данные операции с любыми материалами различных диаметров. Для проведения работ применяют специальные приспособления ручного или электромеханического принципа действия, в которых часто используются гидравлические узлы. В бытовом хозяйстве эффективными методами гибки является применение специальных пружин и нагрев изделий газовыми горелками или бытовым феном (при изгибании пластика).

уровень влажности бетона не должен быть выше 4%;

уровень влажности бетона не должен быть выше 4%; Дно траншеи засыпают песком слоем в 30 см.

Дно траншеи засыпают песком слоем в 30 см.

.jpg)