Физические особенности горячекатаных листов по ГОСТ

После выплавки стальная заготовка-сляб может проходить ряд дополнительных обработок, чтобы материал получил нужный вид. Одним из вариантом обработки слябов является горячекатаная технология, с помощью которой можно получить металлический лист средней толщины. Горячекатаный лист используется в различных сферах — производство труб, каркасов, навесных конструкций, лестничных пролетов, запчастей. Какими должны быть листы горячекатаные согласно ГОСТ? Как их производят? Какими физическими особенностями они обладают?

Краткие сведения

Лист горячекатаный (Г/К) — плоское металлическое изделие небольшой толщины, которое получают методом прессования разогретой горячей заготовки. Технология горячего проката и прессования обычно применяется для изделий из стали. Иногда эта технология пригодна для обработки некоторых других металлов (медь, латунь, алюминий, вольфрам, хром и другие). Г/К-листы имеют вид больших металлических полос, которые для удобства упаковывают в промышленные мотки. Лист стальной горячекатаный обладает хорошей прочностью и упругостью, а также средней толщиной (от 2 до 50 миллиметров). Ширина изделий может быть любой, однако на практике встречаются листы шириной 2-5 метров.

Горячий прокат обладает не слишком приятным внешним видом, поэтому его редко используют для внешней облицовки. Основная сфера применения — производство деталей и сложных конструкций, к которым не предъявляется жестких требований относительно внешнего вида. Основные примеры — детали автомобилей, паровозов, пароходов, запчасти для военной техники, подземные трубы, навесные конструкция для промышленных цехов и другие. Производство Г/К-изделий осуществляется на промышленных цехах, а домашняя выплавка подобных объектов является затруднительной с технологической точки зрения. Основными производителям Г/К-изделий являются Китай, Индия, Россия, США, Великобритания и некоторые южноамериканские страны.

Физические особенности

Согласно ГОСТ лист горячекатаный обладает следующими физическими свойствами:

- Хорошая прочность, пластичность, надежность. Материал хорошо переносит длительные механические нагрузки без появления трещин, сколов, деформации. Механические нагрузки не приводят к растягиванию материала в любом из направлений. Толщина изделия сохраняется постоянной как при стандартной нагрузке, так и при кратковременном ударе или локальной деформации.

- Минимальный риск коррозии. После остывания на горячекатаной полосе образуется тонкая оксидная пленка, материал становится химически инертным (то есть он не вступает в контакт с водой, жидкостями, кислотами, щелочами).

- Небольшая или средняя толщина. Толщина горячей стали находится в пределах от 2 до 50 миллиметров в зависимости от степени обработки материала. Обратите внимание, что получить горячекатаную полосу толщиной менее 2 миллиметров крайне сложно из-за особенностей температурного расширения железа при нагревании.

- Посредственные эстетические свойства. Во время термической обработки на поверхности заготовки оседают небольшие частички пыли, которые ухудшают эстетические свойства материала. Избавиться от налета сложно, поэтому горячекатаные листы обычно применяют для изготовления деталей или материалов, которые не будут располагаться на поверхности объекта.

Технология производства

Горячекатаный лист отличается простотой производства (в сравнении с изготовлением похожих материалами). Для обработки заготовки и получения плоского изделия не нужно сложное металлургическое оборудование. Домашняя кустарная выплавка на практике применяется редко в связи со сложностью решения некоторых инженерных задач (удаление окалины, организация производственной линии, синхронная работа роликовых прессов). Основных этапов обработки три — предварительная обработка, прессование, финальная зачистка. Ниже мы рассмотрим каждый из этапов более подробно.

Предварительный этап

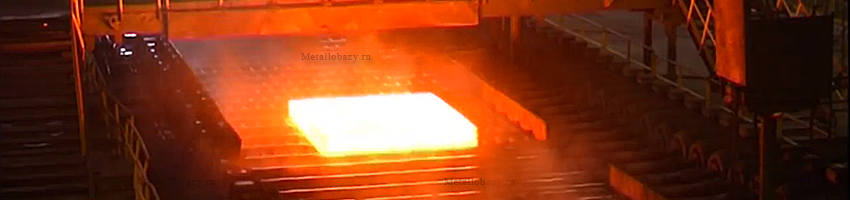

Для изготовления листа используются толстые стальные слябы-заготовки, которые выплавляют в мартеновских печах. На предварительном этапе слябы поступают в прокатный цех, где они сперва помещается в печь для нагрева. Для эффективной обработки слябы нужно нагреть до температуры 700-1000 градусов в зависимости от состава стального сплава (количество легирующих добавок и углерода влияют на тугоплавкость стали). Во время нагрева сляба происходит активное образование окалины на поверхности материала. Чтобы удалить окалину, применяются две методики дополнительной обработки:

- Механическая очистка. Удаление окалины может осуществляться на вспомогательной линии, где установлено дополнительное оборудование для очистки. Пример подобного оборудования — небольшие специальные прессы, которые выполняют легкий обжим и деформацию материала, что приводит к растрескиванию окалины с последующим ее удалением. Еще один вариант механической очистки — применение установок-окалиноломателей, которые удаляют окалину с поверхности в полуавтоматической или автоматическом режиме.

- Кислотные ванные. Для удаления окалины могут также применяться погружение материала в ванные, куда налиты сильные кислоты (серная, соляная, азотная) или их смеси. Стальной сляб помещается в кислотные ванны на небольшой промежуток времени, поскольку в противном случае железо, углерод и легирующие добавки могут начать вступать в активные реакции с кислотами.

- Обратите внимание, что на практике методы механической и кислотной очистки часто применяются в комплексе. Сперва материал очищается от окалины с помощью прессов или окалиноломателей, а потом он помещается в кислотные ванные для окончательной нейтрализации вредоносных веществ. На первом этапе происходит удаление 80-90% окалины, а кислоты устраняют оставшиеся вредные вещества (10-20%). Комплексная обработка повышает стоимость работ, однако она позволяет получить более надежный горячекатаный лист.

Прессование

После нагрева материала и удаления окалины лист стальной горячекатаный поступает на основную конвейерную линию. Конвейер состоит из серии двухвалковых катков, у которых ширина зазора постепенно уменьшается. При прохождении разогретого металла через каток происходит продольная деформация листа, что приводит к уменьшению его ширины. При прохождении через несколько катков ширина сляба уменьшается многократно (обычно в 5-10 раз). Некоторые особенности прессования горячих листов стали:

- Сталь, разогретая до температуры 700-1000 градусов, становится очень пластичной, поэтому ее обработка происходит просто. Роликовым прессам не нужно обладать большой мощностью, поскольку разогретый металл легко деформируется по всей своей длине. Это упрощает и удешевляет производство горячекатаных полос.

- Скорость работы горячекатаного конвейер зависит от качества обработки, температуры нагрева листа, интенсивности очистки поверхности от окалины. На практике скорость работы конвейера обычно составляет 10-25 метров в минуту, что является хорошим показателем.

Финальный этап

На финальном этапе может выполняться дополнительная обработка листов — отжиг, финальное травление, закалка. Дополнительная обработка позволяет улучшить физические свойства материала и избавиться от остатков окалины. Обратите внимание, что горячекатаные полосы можно собрать в мотки, однако делать это нужно только после полного остывания материала в цеху. Это же правило распространяется на случай маркировки полос — проставление отметок и штампов нужно делать также после остывания. Маркировка должна осуществляется в соответствии с правилами ГОСТ.

Горячекатаная и холоднокатаная сталь — в чем разница?

Помимо горячекатаных также существуют холоднокатаные стали, которые имеют с ними много общего. Холоднокатаные (Х/К) изделия изготавливают в виде длинных листов, которые для удобства собирают в большие мотки. Х/К-изделия изготавливают из металлических сплавов, а самым популярным материалом является сталь (хотя бывают также медные, алюминиевые, латунные и другие полосы). Х/К-изделия также в основном применяются в трудоемких отраслях промышленности — производство запчастей для самолетов, автомобилей и поездов, изготовление труб, создание навесных конструкций.

Основные различия

- Для изготовления Г/К-изделия металлическую заготовку-сляб нагревают до температуры 700-1000 градусов — потом она прессуется с помощью валковых устройств-клетей. Для получения холоднокатаного объекта берется уже готовое Г/К-изделия — оно очищается от окалины и проходит прессование с помощью валковых клетей. Дополнительный нагрев заготовок не осуществляется.

- Технология Г/К является грубой, поэтому она позволяет получить полосы толщиной не менее 2 миллиметров (это ограничение появляется из-за особенностей расширения металлов при нагреве). Однако для изготовления одной полосы требуется минимум времени и оборудования, поэтому стоят такие объекты дешевле. Технология Х/К является более точной. С ее помощью можно уменьшить лист до толщины 0,35 миллиметров. Однако обработка является более трудоемкой, поэтому Х/К-полосы будут стоить на порядок дороже.

- Во время нагрева заготовки-сляба образуется большое количество окалины, которая попадает внутрь металлического сплава. Механические способы удаления позволяют избавиться лишь от части окалины. Поэтому Г/К-изделия будут отличаться хорошей, но не идеальной прочностью. В случае применения Х/К-технологии образования окалины можно избежать. С помощью финальной закалки можно улучшить качество сплава за счет рекристаллизации. Поэтому Х/К-изделия будут отличаться более высокой прочностью, надежностью.

- Из-за активного образования окалины при нагреве также большое количество гари и мусора оседает на поверхности горячекатаного проката. Во время изготовления холоднокатаной стали происходит зачистка и обработка внешней поверхности листа. Поэтому холоднокатаные объекты полосы будут обладать более высокими качествами (металлический блеск, отсутствие гари, равномерный цвет).

- Листовая горячекатаная сталь применяется для производства изделий и запчастей, к которым не предъявляются высокие требования относительно вида. Скажем, этот материал можно применять для изготовления внутренних деталей авто, поездов и кораблей. Тогда как Х/К-лист выглядят более красиво, поэтому их можно использовать для изготовления внешних облицовочных материалов (каркасы автомобилей, жестяные банки, профлисты).

Сводная таблица

| Категория | Сталь горячекатаная листовая | Сталь холоднокатаная листовая |

| Технология производства | Нагрев металлической заготовки-сляба с последующим прессованием | Прессование и обжимка заготовки без термического нагрева |

| Толщина | Маленькая и средняя — от 2 до 50 миллиметров | Очень маленькая и маленькая — от 0,35 до 5 миллиметров |

| Вид | Блеклый вид, возможно наличие гари и накипи на поверхности | Приятный вид, естественный металлический блеск |

| Прочность | Высокая | Очень высокая |

| Стоимость | Низкая | Средняя или высокая |

| Сферы применения | Производство корпусов для поездов, вагонов и кораблей, изготовление транспортных запчастей, создание подземных труб | Производство каркасных корпусов для автомобилей, поездов, самолетов, изготовление посуды и жестяной тары, создание облицовочного профлиста |

Заключение

Подведем итоги. Сталь горячекатаная листовая представляет собой плоское изделие, которое получают методом прессования нагретой заготовки-сляба. Физические свойства горячей стали — хорошая прочность и пластичность, средняя толщина, посредственные эстетические свойства. На начальном этапе изготовления Г/К-полосы необходимо выполнить химическое травление или механическую очистку. Это позволит избавиться от окалины, которая образуется при нагреве металла. Сферы применения горячекатаных изделий — производство деталей для поездов, вагонов и кораблей, изготовление труб, создание транспортных запчастей.

Используемая литература и источники:

- Теория пирометаллургических процессов. Учебное пособие / А.В. Ванюков, В.Я. Зайцев. — М.: Металлургия, 2000.

- Начальное обучение металлистов. Слесарь-механик / Б. Беер и др. — Москва: Огни, 2012.

- Горячая обработка металлов. Том 2 / К. Кодрон. — М.: ЁЁ Медиа, 1988.

- The Grove Encyclopedia of Materials and Techniques in Art. Oxford University Press, 2008.

Стальной лист: особенности выбора, применение, преимущества

В производстве металлического проката самым популярным универсальным продуктом считается стальной лист. Он представляет собой тонкое полотно стандартных размеров и входит в число основных материалов для производства различных изделий бытового, хозяйственного, строительного и промышленного направлений. Свою востребованность стальной лист заслужил особой прочностью, устойчивостью формы и долговечностью.

Производство стального листа

Металлическое полотно производится способом горячего или холодного проката. В первом случае используется низколегированная углеродистая сталь. Так как полотно остывает неравномерно, его поверхность получается немного неровной. Горячекатаный тонкий лист пригоден для создания изделий бытовой техники, строительных элементов или деталей в машиностроении.

Второй вариант проката связан с первым, так как за основу в нем берется горячекатаная заготовка, материалом которой служит углеродистая или низкоуглеродистая сталь. Заготовка тщательно обрабатывается, чтобы на ней не оставалось окалина. После этого она подвергается холодной прокатке. Результатом также становится тонкое полотно, но с идеально ровной поверхностью и высокими технологическими качествами. Из него впоследствии производятся различные сложные механизмы и машины.

Прокат стальных листов всегда осуществляется с помощью специального оборудования. Также стоит обратить внимание на то, что высокое качество стального листа, произведенного горячекатаным способом, зависит от его покрытия, в качестве которого используется цинк или различные полимеры. Стальной лист с покрытием может легко противостоять коррозии.

Основные виды стального листа

Листовая сталь представляет собой ровное полотно в виде полос, скатанных в рулоны (2-3 м толщиной) или листов (от 5 мм толщиной). Она считается главным материалом в производстве всех отраслей, особенно важна для сфер строительства, машиностроения, судостроения и авиастроения.

Надежные, долговечные и доступные по стоимости стальные листы можно поделить на несколько разновидностей:

- гладкий лист простой;

- гладкий лист с покрытием (оцинковка, полимерное покрытие);

- перфорированный;

- рифленый;

- профилированный.

По особенностям состава стали можно также выделить особый вид металла — нержавеющая сталь. Все листы также различаются по толщине и размерам. Готовые изделия маркируются в соответствии с требованиями ГОСТа, указывающими на характеристики:

- особенности прокатки;

- отделку кромки;

- качество поверхности.

Упаковываются листы со всеми данными производителя: торговым знаком, маркой стали, основными параметрами и номером партии.

Многие сталепромышленные компании занимаются производством стального листа, поэтому на рынке всегда можно найти подходящие предложения по ценам и необходимым видам продукции.

Особенности стального листа и сферы его применения

Изделия, изготовленные способом горячего проката отличаются от холоднокатаных. Это значительно влияет на выбор материала для последующего использования. Горячекатаная продукция — более жесткая, поэтому не годится для чеканки или штамповки. Сваривать такие листы тоже не рекомендуется, так как они при высокой температуре деформируются. Однако изделия такого вида считаются самыми востребованными благодаря определенным показателям. Поэтому и сфер применения у горячекатаных листов достаточно много:

- строительство — для монтажа и укрепления каркасных сооружений и основных конструкций зданий;

- изготовление разных категорий труб;

- производство станков, автомобилей, судов, летательных аппаратов.

Основной критерий выбора именно этого вида стального листа — прочность и невысокая цена. Его внешний вид особой роли не играет, в то время как холоднокатаная продукция больше подходит для презентабельных изделий, например, — бытовой техники.

Преимущества и недостатки

Сталь, изготовленная горячекатаным способом, имеет больше сфер применения и имеет огромное количество отличий от холоднокатаной. Так как это основной вид продукции, стоит уделить внимание ее характеристикам, которые имеют определенные плюсы и минусы.

Преимуществ у горячекатаного листа немало.

- Невысокая цена. Это связано с тем, что в ее производстве участвуют исходные материалы низких сортов, себестоимость которых достаточно мала.

- Широкий диапазон размеров. Толщина листа может варьироваться от нескольких миллиметров до двадцати, что, соответственно, расширяет и возможности применения его в различных сферах.

- Высокая стойкость к механическим повреждениям и коррозии.

Недостатки горячекатаного стального листа связаны с его характеристиками при нагреве. Его приходится долго обрабатывать и чистить от окалины, само изделие имеет непрезентабельную внешность из-за неровностей поверхности, которая создает неудобства при сваривании деталей.

Особая прочность и надежность горячекатаной листовой стали дает возможность применения ее при монтаже несущих конструкций под открытым небом. Стальной лист такого типа хорошо подходит для изготовления сейфов, печей и других предметов, которые могут подвергаться высокому температурному воздействию.

Выбор стальных листов: критерии и рекомендации

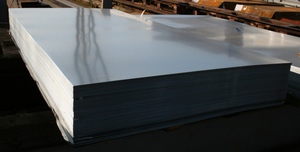

Стальной лист представляет собой заготовку для изготовления какой-либо продукции. Его основные параметры выбора — толщина и размеры полотна. Наиболее востребованы изделия с толщиной 3, 5, 10 и 20 мм. При современном уровне производства металлургические компании представляют на рынок полотна площадью до нескольких сотен квадратных метров. Но приобретать лучше листовую продукцию небольших размеров — это упростит их транспортировку и последующее использование. Материал режется прямо на производстве и поступает в продажу в виде листов стандартных размеров.

Приобретение качественного листового проката для целенаправленного использования зависит от того, в какой области промышленности или народного хозяйства материал будет применяться. Горячекатаные листы выбирают для строительных конструкций, где не заостряется внимание на эстетичности изделий. Производство листа горячим способом гарантирует лишь особую прочность материала.

Если внешний вид изделий важен, можно приобрести стальной прокат комбинированного типа. Это значит, что готовый горячекатаный лист еще раз подвергается прокатке, но только холодной. В результате получается почти полностью гладкое полотно.

Приобретать листы металла лучше в специализированном магазине, где для оценки качества можно осмотреть образцы продукции. Также возможно приобрести прокат на сайте, где представлен широкий выбор изделий с различными параметрами. Преимущество обращения в магазин заключается в возможности получить подробную консультацию от специалиста и рекомендации по приобретению товара нужных размеров и необходимого количества. Также при обращении в конкретный пункт продажи можно заказать доставку продукции до места назначения.

Ассортимент стальных листов на рынке металлопродукции достаточно широк, и это дает возможность выбора для решения любых задач.

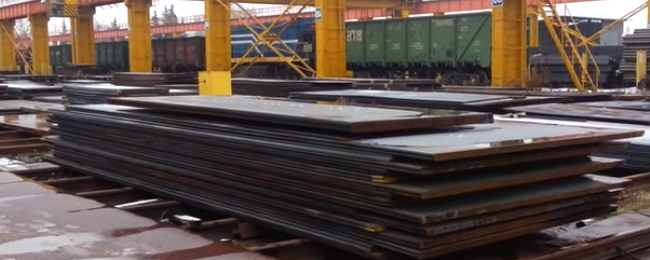

Лист стальной горячекатаный

Стальной горячекатаный листовой прокат является одним из наиболее массовых видов металлопродукции. Несмотря на простоту геометрии, его производят много и в дальнейшем используют непосредственно в металлургии, а также для производства деталей машин, строительных материалов, металлоконструкций, покрытий и прочих металлических конструкций и продукций.

Сортамент горячекатаной листовой продукции

Лист представляет собой вид металлопродукции, который имеет большую длину и ширину при относительно малой толщине. Эти основные размеры и определяют выбор типоразмера для решения тех или иных задач. Основные разновидности горячекатаного листа представлены в ГОСТ 19903. По этому стандарту продукция может иметь следующие характеристики:

- ширина: от 0,5 до 3,8 м;

- длина: 0,71-12 м;

- толщина: 0,4 160 мм.

Прокат с указанными характеристиками поставляется в картах (листах). Также существует вариант поставки в рулонах. При этом толщина стали может варьировать в пределах 1,2 – 12 мм, а ширина— 0,5-2,2 м. Масса рулона обычно составляет до 20 т. Для этой группы типоразмеров горячекатаного проката отклонения по геометрии нормируются в зависимости от класса:

- А (повышенной точности);

- Б (нормальной точности).

По типу обработки в ходе прокатки выделяют:

- лист с обрезной (О)

- необрезной (НО) кромкой.

В зависимости от качества геометрии выделяют следующие группы проката:

- ПН (нормальная плоскостность);

- ПУ (улучшенной);

- ПВ (высокой);

- ПО (особо высокой);

Кроме предельных отклонений по основным размерам, горячекатаный лист контролируют по серповидности (до 3 мм на погонный метр), качеству поверхности, телескопичности (для рулонной стали).

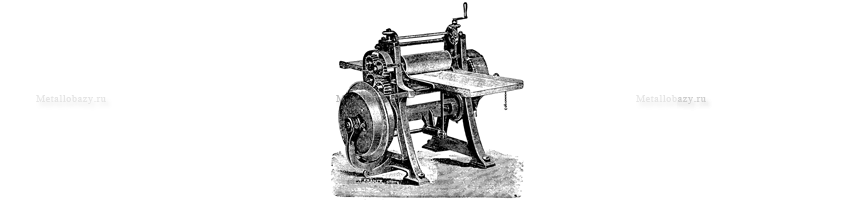

История горячей прокатки листа

Листовой металл известен людям достаточно давно. Древние ассирийцы, греки, римляне и другие народы умели получать плоские листы из мягких, пластичных металлов и сплавов (меди, бронзы, серебра, свинца, золота). Однако основной технологией производства долгое время оставалась ковка, которая не позволяла обеспечить точность по толщине. Первое приспособление для прокатки плоского листа придумал Леонардо да Винчи, в работах которого найден чертеж двухвалкового станка для деформации олова.

Станок для ручной прокатки металлического листа

Эта идей развилась в прокатные станки с ручным, а затем и с водяным приводом. На них получали медные листы, а с XVIII века начали применять для холодной прокатки пудлингового железа. Технология позволяла выпускать тонкие кровельные листы и аналогичную продукцию.

С изобретение паровых машин стала возможна и горячая прокатка, которая ранее была недостижима из-за малой скорости процесса (заготовка остывала и теряла пластичность). Из-за экономичности и высокой производительности способ начал распространяться и совершенствоваться: в 1892 году, в городе Теплице (Чехия), впервые опробовали технологию непрерывной прокатки.

Современным достижением металлургии следует считать ЛПА – литейно-прокатные агрегаты, которые позволили объединить в одном модуле разливку жидкой стали на слябовую (сляб — толстая плита, из которой обычно катают лист) заготовку и ее прокатку.

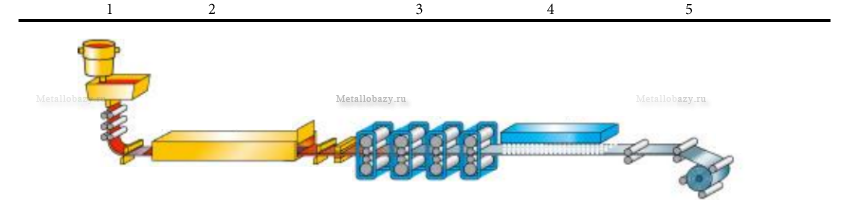

Схема литейно-прокатного модуля

- тонкослябовая машина непрерывного литья заготовки;

- проходная печь для выравнивания температуры заготовки и нагрева под прокатку;

- прокатные клети, в которых заготовка деформируется в лист;

- установка для водяного охлаждения проката;

- рулон готового проката.

Такая технология дает возможность экономить время, энергию на нагрев под прокатку, уменьшает площадь завода, снижает затраты на производство.

Технология получения горячекатаного листа

Несмотря на все преимущества литейно-прокатных модулей, основным методом производства горячекатаного листа остается прокатка на классических листопрокатных станах. В качестве заготовки используется непрерывнолитой сляб толщиной от 180 мм, который нагревается в печи до температуры около 1200°С.

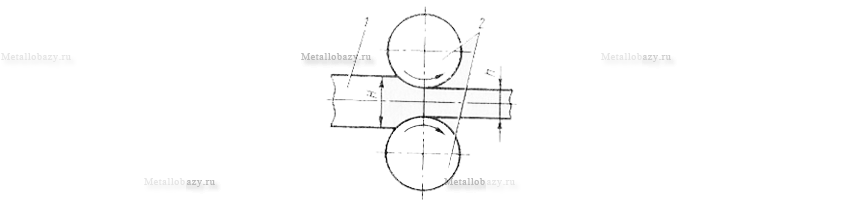

Цель предварительного нагрева: повышение пластичности металла, который в этом случае можно сильнее деформировать без образования дефектов. Деформация происходит парами валков в клетях прокатного стана. Расстояние между валками меньше, чем изначальная толщина сляба. Вращаясь друг навстречу другу, они сжимают заготовку, которая становится тоньше и длиннее. Ширина металла контролируется за счет вертикальных роликов. После поэтапного получения листа заданной толщины металл режется на мерные длины или сворачивается в рулоны.

Схема прокатки листа

- 1 – заготовка до и после деформации;

- 2 – валки прокатного стана;

- H – толщина сляба до прокатки;

- h – толщина сляба после прокатки.

Естественно, на практике процесс горячей прокатки более сложен.

Изготовления толстого листа (от 4 мм) происходит на толстолистовых станах (ТЛЦ), а тонкого – на непрерывных широкополосных станах. Всего предприятия России производят около 19,5 млн тонн горячекатаного листового проката (около 30% от всего объема стали).

На сегодняшний день, в России, около десятка предприятий производят горячекатаный лист. Вот список из основных игроков рынка:

Страница со всеми производителями горячекатаного листа здесь.

Применение г/к листа

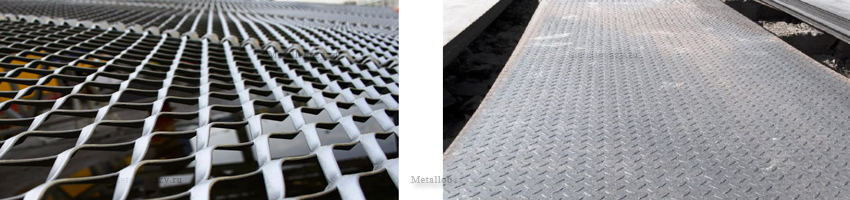

Горячекатаный лист применяется в качестве самостоятельного продукта при обустройстве настилов, ограждений, экранов и других видов металлоконструкций. Кроме того, значительная его доля (почти половина) идет на производство холоднокатаного листа, который отличается более высоким качеством поверхности. Из продукции металлургического передела также следует выделить:

- просечно-вытяжной лист (применяется для настилов, ступеней, площадок);

- рифленый лист (для тех же целей).

Внешний вид просечно-вытяжного (слева) и рифленого листа (с права)

Еще одним крупным потребителем горячекатаного плоского проката является машиностроение. Здесь его используют для производства штампованных деталей, корпусов агрегатов, плит для установки оборудования и других целей.

Область применения и преимущества горячекатаного листа

Лист стальной горячекатаный не теряет своей актуальности для многих отраслей современного производства. Их используют для производства бытовой техники, а также применяют в оборонной и химической промышленности, автомобилестроении, машиностроении, при строительстве кораблей и самолетов.

Лист стальной горячекатаный не теряет своей актуальности для многих отраслей современного производства. Их используют для производства бытовой техники, а также применяют в оборонной и химической промышленности, автомобилестроении, машиностроении, при строительстве кораблей и самолетов.

- Технология производства

- Классификация горячекатаных листов

- Альтернативные способы металлопроката

Используют горячекатаную сталь при изготовлении различных конструкций методом сваривания, например, трубопроводов. Применяют для производства клепаных и болтовых соединений или деталей. Невзирая на изобилие способов получения продукции из металла методом прокатки, наиболее актуальными остаются горячий и холодный способы. Горячекатаная сталь пользуется популярностью в силу своей дешевизны.

Технология производства

Получают продукт из стали разными методами, но самым востребованным остается метод горячего прокатывания. Изготавливают изделия из соединения высококачественной углеродистой и легированной стали. Углеродистое соединение добавляют для обеспечения прочности материала. Оно не должно превышать 2,14% от общего количества веществ, иначе вместо стали получится чугун.

Легирующие добавки применяются для ковкости, хрупкости, пластичности и создания внутреннего напряжения металла. Метод горячей прокатки объединяет все эти преимущества в одном материале. Такая технология позволяет получать более тонкий и дешевый материал. Сама технология производства выглядит примерно так:

Легирующие добавки применяются для ковкости, хрупкости, пластичности и создания внутреннего напряжения металла. Метод горячей прокатки объединяет все эти преимущества в одном материале. Такая технология позволяет получать более тонкий и дешевый материал. Сама технология производства выглядит примерно так:

- Со стальных заготовок удаляют грязь.

- Выравнивают поверхность заготовок для дальнейшей работы.

- Пропускают заготовки в нагретом состоянии под различными механическими валиками для придания нужной формы и толщины.

У метода горячего прокатывания имеются незначительные недостатки:

- Образование окалины в процессе нагрева. Листы приходится очищать после раскатки.

- Неравномерное остывание. Этот недостаток чаще всего приводит к деформированию стали.

Классификация горячекатаных листов

Металл, выпускаемый на предприятиях, подвергается обязательной классификации и маркировке. Такая процедура облегчает выбор нужного материала.

К тонколистовой прокатке можно отнести изделия с толщиной от 0,55 мм до 4 мм. Толстолистовая прокатка будет объединять продукцию с толщиной от 4 мм до 160 мм. По требованиям ГОСТ толщина листового металла не должна быть менее 0,55 мм.

Буква «А» на маркировке обозначает технологию повышенной точности. Буква «Б» классифицирует материал с нормальной точностью производства. Также отдельными обозначениями классифицируются листы с обрезной кромкой «О» и необрезной «НО».

Плоскостность листов металла имеет свои обозначения:

«ПО» обозначает особо высокую плоскостность.

«ПО» обозначает особо высокую плоскостность.- «ПВ» характеризует высокую плоскостность.

- «ПУ» представляет сталь улучшенной плоскостности.

- «ПН» относит материал к нормальной плоскостности.

Выпускают сталь на производстве в форме листов и рулонов.

Альтернативные способы металлопроката

Способ горячей прокатки стали не является единственным методом получения листового материала. Холоднокатаная сталь представляет собой более дорогой материал. Чтобы довести изделие из холоднокатаной стали до полной готовности, потребуется оборудование для обжига, прогревания и снятия внутреннего напряжения металла. Все это объясняет высокую стоимость таких изделий.

Среди явных преимуществ листового металлопроката холодным способом можно выделить:

- Отсутствие деформации на готовой продукции.

- Сохранение единой толщины по всему листу.

- Блестящий внешний вид.

Существенным недостатком такой технологии можно считать невозможность производства листа толщиной менее 0,5 мм.

Существенным недостатком такой технологии можно считать невозможность производства листа толщиной менее 0,5 мм.

Чтобы придать металлическому изделию блеск и гладкость, производители нередко используют технологию холодной прокатки для горячекатаных листов. Для придания стальным листам дополнительной прочности их нередко покрывают разнообразными составами.

В зависимости от цели применения такого материала выбирают вид покрытия:

- Лакокрасочное. Продукцию с таким покрытием используют при производстве корпусов приборов и панелей.

- Лакокрасочное с оцинковкой. Такая продукция защищена от коррозии.

- Органзолевое. Такие листы прослужат дольше благодаря защите от неблагоприятных факторов внешней среды.

- Пластизолевое. Такие изделия имеют повышенную устойчивость к механическим повреждениям, защищены от коррозии и неблагоприятного воздействия климатических условий.

Покрытие органикой тонкокатаных листов позволяет применять их при строительстве различных сооружений. Кроме этого, такую сталь можно использовать для тепловой изоляции оборудования и техники как на открытом воздухе, так и в условиях помещения.

Покрытие органикой тонкокатаных листов позволяет применять их при строительстве различных сооружений. Кроме этого, такую сталь можно использовать для тепловой изоляции оборудования и техники как на открытом воздухе, так и в условиях помещения.

Другие виды покрытия на изделиях могут быть односторонними или двухсторонними. При покупке следует обращать внимание на маркировку, которая будет обозначать количество покрытых составом сторон: «1» или «2».

Установка радиаторов отопления своими руками: инструкция для квартиры

Как говорится в известной поговорке: «Готовь телегу зимой, а сани и радиаторы летом». С необходимостью смены батарей рано или поздно сталкивается каждый, и, конечно, это следует делать в межотопительный сезон.

монтаж радиатора отопления

Прежде чем мы приступим к подробной пошаговой инструкции по установке радиаторов отопления своими руками, давайте остановимся на технических характеристиках основных видов. Ведь процесс монтажа во многом зависит от особенностей конструкции. Поэтому необходимо правильно выбрать радиатор, исходя из площади помещения, эксплуатационных свойств отопительной системы, СНиПов, норм и регламентов на установку и т.д.

Виды радиаторов:

- Чугунные.

- Стальные.

- Алюминиевые.

- Биметаллические.

Чугунные радиаторы

Установленный в квартире радиатор отопления

Чугунные радиаторы, пожалуй, являются настоящими «долгожителями» на рынке. Еще несколько десятков лет назад, такие батареи были практически в каждом доме и квартире. Но и сегодня, несмотря на технический прогресс и появление более новых современных радиаторов, чугунные изделия пользуются большой популярностью среди наших соотечественников. Чем же они так хороши?

Следует сразу отметить, что сегодня эти системы отопления значительно модифицированы и технически улучшены. Поэтому говоря о достоинствах и недостатках, мы будем акцентировать внимание на тех радиаторах, которые в данный момент представлены на рынке. Одним из главных преимуществ таких батарей является их длительный срок эксплуатации. Производители дают гарантию не менее 50 лет, но при должном уходе, этот срок может быть и удвоен и даже утроен. Конечно, за это время эстетический вид радиатора отопления может морально устареть, но чисто техническая возможность эксплуатации на столь продолжительное время — есть!

Благодаря массивности и высокой теплоемкости чугуна, эти радиаторы способны долгое время сохранять высокую температуру после отключения теплоносителя. Они достаточно устойчивы к перепадам давления и агрессивной среде. Но из-за своей массивности и тяжелого веса, монтаж чугунных батарей представляет собой достаточно длительный и трудоемкий процесс. Кроме того, они не слишком отличаются красивым внешним видом, если, конечно, чугунная конструкция не является «изюминкой» стилевой концепции интерьера.

Стальные радиаторы

Стальной радиатор в квартире — фото

Эти изделия относятся к батареям нового поколения и бывают двух видов: панельные трубчатые.

Стальные радиаторы отличаются высокой теплоотдачей, повышенным уровнем энергосбережения, высоким коэффициентом полезного действия. Конструкция представляет собой две стальные пластины, соединенные между собой сваркой. Данные изделия производятся с двумя типами подключения: боковым и нижним. Выбор зависит от первоначального расположения отопительного контура. Их высокую популярность на рынке обуславливает легкий вес, простота монтажа и привлекательный внешний вид. При покупке обязательно внимательно изучите покрытие, так как это влияет на дальнейшую эксплуатацию.

Трубчатые радиаторы представляют собой конструкцию, состоящую из нескольких секций, скрепленных между собой при помощи сварки. В зависимости от площади помещения и отопительного эффекта, необходимо рассчитать мощность готового модуля и выбрать оптимальный размер. Для трубчатых стальных батарей характерна отличная теплоотдача, высокий уровень эксплуатационных технических характеристик и невысокая цена.

Один из плюсов этих радиаторов также является их самым главным минусом, если выключить систему отопления — стальные радиаторы очень быстро теряют свое тепло и наоборот «помогают» окружающей температуре остужать температуру жидкости в системе. Если чугунные радиаторы будут теплыми еще несколько часов, то их стальные аналоги станут холодными уже за 15-20 минут.

Алюминиевые радиаторы

Алюминиевая батарея на 10 секций

Изготавливаются из алюминиевого сплава и окрашиваются порошковой эмалью. Благодаря высокой способности теплоотдачи, такие батареи быстро и эффективно прогревают помещение. Гладкие, эстетически привлекательные и легкие. Они пользуются большой популярностью на рынке сегодня, однако имеют и ряд недостатков.

Соединение отдельных секций производится при помощи муфтового резьбового метода, что позволяет достаточно быстро произвести монтаж батареи. Высокая герметичность алюминиевых батарей достигается за счет метода литья. Каждая секция отливается в отдельной форме, после чего соединяется в одну общую конструкцию.

В силу химических свойств металла, алюминиевые радиаторы не способны выдерживать большое давление, которое зачастую создается в центральных отопительных системах. Поэтому для монтажа в квартире с центральной отопительной системой лучше не использовать эти тонкие батареи. Они больше подойдут для частного дома с самостоятельно регулируемым уровнем давления воды в системе.

Биметаллические радиаторы

Устройство биметаллического радиатора

Данные изделия сегодня занимают одно из лидирующих положений на рынке. Изготовленные из высококачественных сплавов, они представляют собой двойную конструкцию. Внешний слой панели производится из алюминия, что обеспечивает легкость, великолепный внешний вид и высокую теплоотдачу. А сердцевина конструкции выполняется из сплава металлов, устойчивых к коррозии и высоким перепадам давления.

Таким образом, биметаллические батареи соединили в себе лучшие технические решения от стальных и алюминиевых радиаторов. Единственным недостатком этих изделий, является их высокая стоимость, что, впрочем, оправдывается длительностью эксплуатации и отличным энергосберегающим фактором.

Высокие технические свойства и привлекательный внешний вид позволяют использовать их как легко управляемую и эффективную систему отопления для квартиры.

Еще одним неоспоримым преимуществом можно считать возможность самостоятельного определения количества секций. Исходя из ваших потребностей, площади комнаты и необходимого объема прогреваемого воздуха, вы лично можете собрать радиатор состоящий, хоть из трех, хоть из тридцати трех секций, что, естественно, недоступно при выборе чугунных или алюминиевых аналогов.

Расчет необходимого количества секций

Таблица расчета количества секций батареи.

После того как вы определились с выбором радиатора, необходимо грамотно рассчитать его размер. Ведь даже самый эффективный радиатор не будет обеспечивать тепло в помещении, если его размеры не способны обогреть комнату.

Базовой величиной для расчёта размеров радиатора и количества секций выступает площадь комнаты. Мы предлагаем упрощенный (бытовой) вариант просчета количества секций радиатора.

Стандартно, для обеспечения необходимого тепла в комнате, достаточно 100 Вт на 1 кв метр площади. Нехитрым математическим способом высчитываем:

Q – необходимая теплоотдача радиатора.

S – площадь комнаты.

Эта формула подскажет вам, какую мощность радиатора брать для отопления комнаты, если радиатор представляет собой цельную неразборную конструкцию. Если же его схема предполагает наращивание дополнительных секций, то к этим расчётам добавляем еще один параметр:

N – необходимое количество секций радиатора.

Qус – удельная тепловая мощность одной секции.

Чтобы правильно произвести расчеты, не требуется высшего технического образования. Достаточно взять в руки рулетку и измерить площадь комнаты.

Обратит внимание, эта формула подходит для стандартной квартиры с высотой потолка в 2,7 метра, если высота ваших потолков значительно выше — рекомендуем удваивать необходимое количество секций!

Где будем размещать?

Обычно радиаторы размещают там, где ожидается наибольшая потеря тепла в квартире. Как правило, это зона под окном или со стороны угловой стены дома. Даже если квартира расположена в хорошо утепленном доме и укомплектована стеклопакетами, окно – это то место, где в холодное время года будет наименьшая температура воздуха.

Выбор оптимального места для радиатора

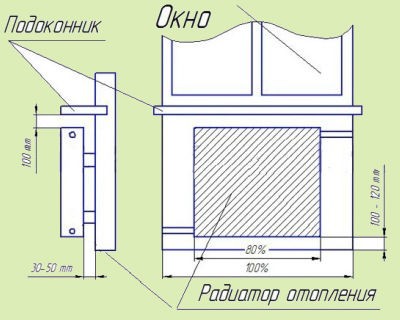

Если не поставить радиатор под окном, то холодный воздух, проникающий снаружи, будет постепенно опускаться вниз и распространяться по полу. Из уроков физики мы знаем, что теплый воздух движется вверх. Значит, отходя от батареи и поднимаясь к потолку, он будет создавать своеобразный барьер для холодного потока с улицы. Согласно рекомендациям СНиПа, размер батареи должен занимать не менее 70 % от окна, в противном случае теплый воздух не создаст нужного барьера.

При слишком коротких батареях, может произойти ситуация, когда по бокам будут образовываться холодные зоны. В итоге, в помещении будет низкая температура даже при мощном радиаторе. Как видите, не всегда только мощность батареи обеспечивает комфортный микроклимат в квартире.

Особенности монтажа: определяемся с системой разводки

Для начала необходимо определиться с системой разводки отопительной системы по квартире: однотрубная или двухтрубная.

Разводка отопительной системы

Однотрубная последовательная схема. Это наиболее простой вариант, который позволит вам быстро разобраться со схемой подключения радиатора. Теплоноситель последовательно поступает по трубе, проходит по конструкции радиатора, и затем снова возвращается обратно в трубу.

Двухтрубный вариант в народе еще называют «обраткой». Это параллельное подключение, когда теплоноситель проходит по одной трубе и возвращается, уже остывшим, обратно. Хоть такой вариант и вызовет некоторые сложности у новичков, у него есть масса достоинств:

- помещение прогревается равномерно;

- можно терморегулятором устанавливать необходимую температуру для каждого отдельного радиатора.

Выбираем правильный тип подключения

Не меньшее значение имеет и тип подключения: боковой, нижний или по диагонали.

Схемы подключения батарей

Обычно тип подключения подбирается в зависимости от планировки и особенностей квартиры.

Боковое подключение батареи

Нижнее подключение батареи

Диагональное подключение – самое эффективное

Когда выбор сделан, и вы определились с видом радиатора и типом его подключения, можно приступать к монтажным работам.

Сегодня наибольшей популярностью среди отопительных приборов для квартир с центральной системой отопления, пользуются чугунные и биметаллические батареи.

Мы предлагаем подробно ознакомиться с инструкцией каждого из этих вариантов, которые имеют ряд технических особенностей.

Перед началом установки для квартир с центральной системой отопления, необходимо получить разрешение у соответствующего органа на проведение монтажных работ. Вам придется сливать воду из батарей, а значит, предварительно необходимо отключить весь стояк. Это является обязательным условием, невыполнение которого грозит серьезным административным штрафом. После того, как вы заполните все документы, в назначенное время к вам придет слесарь, чтобы спустить воду до нужного этажа. Разумеется, демонтаж и установку батарей необходимо проводить в межотопительный сезон.

Повреждение герметичности системы отопления в квартире в отопительный сезон может привести к аварии, за которую вам будет начислен внушительный штраф. Кроме этого вы оставите весь дом без отопления в течение продолжительного времени!

Установка биметаллических радиаторов: СНиП для квартиры

На рынке сегодня представлено большое разнообразие биметаллических радиаторов, которые отличаются не только по форме, размеру, но и по типу подключения: боковое и нижнее. Мы предлагаем ознакомиться с подробной инструкцией монтажа биметаллического радиатора со стандартным боковым подключением.

Порядок операций при замере отопительной системы в квартире своими руками (при установке батарей в новостройке шаг демонтажа можно пропустить):

- Демонтаж старых батарей.

- Крепление кронштейнов.

- Сборка и установка радиаторов.

- Подсоединение к системе отопления.

- Проверка на прочность и течь.

Для установки биметаллических батарей, нам понадобятся следующие инструменты и материалы.

Материалы:

- Комплект батарей.

- Очиститель для тормозов и ершик (для очистки резьбы радиатора).

- Кронштейны, которые подбираются в зависимости от материала стены. Их количество рассчитывается в зависимости от размеров самого радиатора. На стандартный радиатор, состоящий из 6-8 секций, необходимо брать 3-4 крепления.

- Сгоны или переходники. Эти элементы позволят соединить радиатор с трубой отопительного контура без сварки.

- Фурнитура (вентили, переходники, муфты).

- Кран Маевского – с помощью этой детали при необходимости можно удалять из труб скопившийся воздух (так называемое «Завоздушивание»).

- Терморегулятор. Позволяет контролировать подачу горячей воды в радиатор, что позволяет самостоятельно задавать микроклимат в доме. Можно, конечно, обойтись и обычным полуоборотным краном, но тогда придется раз в сутки вручную регулировать степень открытия крана, дабы избежать скачков температуры. А это, согласитесь, не совсем комфортно.

- Пакля, уплотнительная лента.

Внимание. Термотегулятор для радиатора устанавливается только при двухтурбной системе подключения!

Монтаж стального радиатора своими руками

Вступление

Многие сегодня либо стараются заменить отопительную систему, либо присоединить к ней дополнительную. Здесь могут возникнуть многие трудности: с чего начать монтаж, какой радиатор выбрать и многое другое.

Любые радиаторы следует устанавливать в тех местах, где больше всего тепловых потерь, и такие места обычно находятся под окнами, но в некоторых случаях устанавливают радиаторы в удобном месте. Перед тем как начинать установку, радиатор нужно сначала приобрести. Самыми популярными являются два вида радиаторов: алюминиевый, стальной, биметаллический или чугунный. Эти радиаторы будут тратить немного воды, а также имеют долгий срок службы, красивый внешний вид и маленький вес.

Не все радиаторы отопления имеют привлекательный внешний вид, да и красивые радиаторы чаще закрывают для улучшения дизайна. Изделия закрывающие радиатор называют экран. Делают их чаще всего из дерева или деревянных материалов. Можно купить экран радиатора в готовом виде или заказать изделие из дерева в специальной мастерской. Например в столярной мастерской «Амурлес», сайт https://amurles.ru, выполняющей изделия из дерева на заказ в Москве, также выполняющей отделку интерьеров под дерево.

Выбор места для монтажа

- Для наилучшего теплообмена и удобной уборки комнаты нужно поднять радиатор над полом на 100-120 мм;

- От уровня подоконника нужно опуститься на 100 мм. Это нужно для свободного протекания теплового потока от радиатора вверх;

- И наконец, от стены до радиатора должно быть не менее 30-50 мм. При более близком приближении к стене нарушится конверсия воздуха и будет греться сама стена, а не комната.

Напомню, что монтаж стального радиатора возможен по трем схемам: подводка труб снизу, сверху, с двух сторон. Вариантов подключения несколько больше.

Установка крепления радиатора

Когда радиатор будет приобретен, можно начинать его устанавливать, но для этого нужно правильно выбрать место, куда будет крутиться крепеж.

Если стены изготовлены из гипсокартона используются специальные дюбели «бабочка», если стены из гипсовых или шлаковых блоков, то нужно использовать пластиковые дюбеля. Для стен из кирпича и бетона нужно использовать металлические анкера. Запрещено пристреливать кронштейны радиатора строительным пистолетом.

Примечание . Для стен из гипсокартона на стадии их монтажа, лучше (нужно) заложить в конструкцию гипсокартона силовые направляющие в местах крепления радиаторов.

После подбора крепежа, делается разметка, далее высверливаются отверстия под крепеж радиатора, забивают выбранный крепеж и прикручивают подвесы радиатора.

Есть мнение, что радиаторы нужно устанавливать с небольшим наклоном, чтобы избежать образования воздушных пробок. Оно ошибочно. Наклон не избавит от пробок, а приведет к нарушению циркуляции теплоносителя и снизит тепловые показатели системы. (СНиП 3.05.01-85 «Внутренние санитарно-технические системы»)

Высверливать отверстия для крепежа следует тем же размером сверла, что и само крепление, а также крепление должно плотно входить в стену. После того как дюбель будет вставлен, его обязательно обсаживают (забивают до упора).

Все планки (кронштейны) из комплекта нужно расположить на своих местах и фиксировать их нужно болтами, которые также идут в комплекте. Чтобы закрутить эти болты можно использовать разводной ключ и плотно усадить их в стену.

Сборка, подключение, опрессовка радиатора

- Перед установкой радиатора следует выкрутить заглушки, которые расположены сверху и снизу в торцах батареи. Их выкручивать нужно обязательно, так как их изготавливают из пластика, и они не могут выдержать температуру в работе.

- Вместо пластиковых заглушек на радиатор устанавливаются краны Маевского и стальные заглушки, а также запорно-регулирующая арматура. Установка кранов и арматуры осуществляется в зависимости от схемы монтажа.

- Теперь, когда радиатор собран, его вешают на кронштейны и подсоединяют сгонами к трубам отопления. Перед подключением нужно проверить уровень установки радиатора.

- После подключения, производится опрессовка (проверка) соединений подключения и затем пускается отопление.

Примечание. В многоквартирных домах давление в системах отопления достигает 10 атмосфер, а при включении/отключении отопления нередки гидроудары. Поэтому, рекомендуется в квартирах лучше устанавливать биметаллические радиаторы с давлением до 16 атмосфер, а стальные и алюминиевые радиаторы лучше использовать в частных домах и коттеджах.

Не только прогревают, но и украшают помещение! Особенности и установка трубчатых радиаторов отопления

Стальные трубчатые радиаторы — разновидность отопительных батарей, использующихся в жидкостных системах теплоснабжения.

Функция радиаторов отопления — обогрев помещений, в которых они установлены.

Стальные трубчатые батареи как отдельный класс отопительного оборудования сравнительно новы, при этом обладают рядом неоспоримых преимуществ по сравнению с традиционными аналогами.

Конструкция трубчатых радиаторов отопления

Внешний вид трубчатых радиаторов в целом мало отличается от традиционных батарей систем отопления, но при этом они изящнее и тоньше.

Одно из главных отличий в том, что трубчатые батареи не монолитны, они состоят из отдельных элементов, предварительно сваренных в единый узел.

Конструкция трубчатого радиатора включает в себя следующие элементы:

- Верхний коллектор.

- Нижний коллектор.

- Стальные трубки, соединяющие коллекторы между собой.

- Штуцеры для подключения к системе отопления.

В зависимости от конкретной модели, в одной секции бывает от 2 до 6 трубок. В свою очередь, число секций колеблется в пределе от 2 до 60. По мере увеличения числа трубок увеличивается глубина самой батареи, что позволяет уменьшить её ширину при сохранении оптимальных показателей теплоотдачи. Этот фактор немаловажен для небольших помещений либо помещений, не позволяющих использовать батарею необходимой ширины.

Справка. Широкий спектр имеющихся в продаже моделей позволяет сделать оптимальный выбор с учётом характеристик и особенностей помещений, которые требуется обогреть.

Элементы трубчатых батарей изготавливаются из стали, прежде всего благодаря высоким показателям прочности, пластичности, свариваемости, а также устойчивости данного сплава к коррозийным процессам. Соединяют отдельные элементы лазерной сваркой, что обеспечивает минимальную толщину сварных швов при высокой прочности и надёжности готовой конструкции.

Фото 1. Трубчатый радиатор вертикального типа. Изготовлен из стали, имеет большое количество трубок.

Основные особенности

Кроме конструкционных особенностей, для такого отопительного оборудования также характерны:

- Вариативность подключения. Благодаря наличию пары боковых и пары нижних штуцеров, подключают устройства к системе теплоснабжения боковым либо нижним способом.

- Вариативность монтажа. Ряд моделей комплектуется ножками, что позволяет размещать батареи на полу без крепления к стене.

- Пониженное гидравлическое сопротивление обеспечивает хорошую пропускную способность во время работы.

Технические характеристики

В зависимости от конкретной модели, основные технические характеристики описываемых агрегатов варьируются в следующих пределах:

- Высота — от 150 до 3 тыс. мм.

- Ширина — от 200 до 2 тыс. мм.

- Глубина — от 50 до 300 мм.

- Толщина стенок — от 1,2 до 2 мм.

- Рабочее давление — до 10 атм.

А также от модели к модели разнятся:

- Количество секций. От данного параметра напрямую зависит ширина радиатора.

- Количество трубок в секции. Влияет на глубину батареи.

- Сечение трубок. Среди имеющихся в продаже моделей наиболее распространены батареи с круглым, прямоугольным и овальным сечением основных элементов конструкции.

Важно! Сечение трубок батареи практически не влияет на её показатели теплоотдачи и имеет скорее декоративную, нежели практическую функцию. Эффективность работы прежде всего зависит от диаметра трубок и их количества в секции.

Преимущества и недостатки

Среди неоспоримых преимуществ стальных трубчатых батарей выделяются:

- Лёгкость монтажа, возможность самостоятельной установки.

- Равномерность нагрева.

- Безопасность использования и долгий срок эффективной эксплуатации.

- В большинстве моделей отсутствуют острые углы, что в значительной степени минимизирует вероятность получения травм (прежде всего маленькими детьми).

- Лёгкость в обслуживании и уходе.

- Многообразие модельного ряда позволяет выбрать радиатор, соответствующий интерьеру отапливаемого помещения.

Основные недостатки:

- Невысокие показатели теплоотдачи. При этом данный недостаток прежде всего присущ самым дешёвым моделям с минимальным количеством трубок в секции.

- Высокая стоимость по сравнению с традиционными радиаторами.

- Риск прорыва в местах сварки при сильном перепаде давления.

Вышеозначенный фактор в значительной степени ограничивает круг эффективного и безопасного применения подобных устройств.

Резкие перепады давления преимущественно характерны для систем централизованного отопления многоквартирных домов, ввиду чего специалисты рекомендуют устанавливать трубчатые радиаторы только в частных жилищах, оборудованных автономными отопительными системами.

Внимание! Срок эффективного и безопасного использования трубчатых радиаторов зависит от качества устанавливаемого оборудования, а также соблюдения рекомендаций, приведённых в инструкции по эксплуатации.

«ПО» обозначает особо высокую плоскостность.

«ПО» обозначает особо высокую плоскостность.