Самодельные станки для изготовления шлакоблоков и других строительных материалов в домашних условиях

Шлакоблоки – это популярный строительный материал, из которого возводят здания и сооружения различного назначения. Поскольку их несложно изготовить в домашних условиях, довольно большим спросом пользуются станки по изготовлению шлакоблоков. Если у вас есть свободное время и желание, то и само это оборудование можно попытаться соорудить самому.

Популярность шлакоблоков (как, впрочем, и пеноблоков) в их уникальном составе, а станки для изготовления шлакоблоков не только позволяют получать качественный стройматериал при ограниченности в средствах, но и дают возможность изготавливать их на продажу. Для многих производство шлакоблоков стало выгодным занятием, которое приносит ощутимый доход.

Далее будет идти речь об оборудовании для производства пустотелых шлакоблоков. При этом в качестве исходных компонентов используется:

- Цемент;

- Граншлак (который является отходом литейного производства);

- Специальные наполнители.

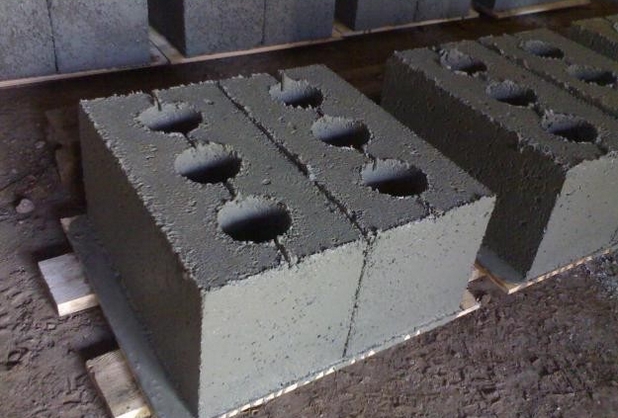

В результате получаются блоки, которые отличаются высокими звуко- и теплоизоляционными показателями.

Изготовление формы для шлакоблока

В сети можно найти чертежи станка для изготовления шлакоблоков различной сложности, по которым его можно соорудить своими руками. Эти приспособления позволяют получать, как пустотелые, так и цельные блоки. Самое простое приспособление представляет собой разборную форму без вибратора.

В такой форме используется бетонный раствор с повышенным содержанием воды. Его еще называют «мягким».

Последовательность получения блоков в простой форме

- Заполнение бетоном формовочного ящика или матрицы;

- Выдерживание раствора в форме до схватывания (несколько часов);

- Разборка формы – блок доходит в свободном состоянии.

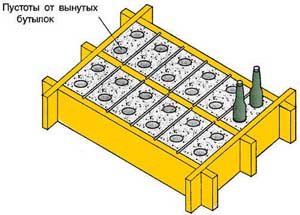

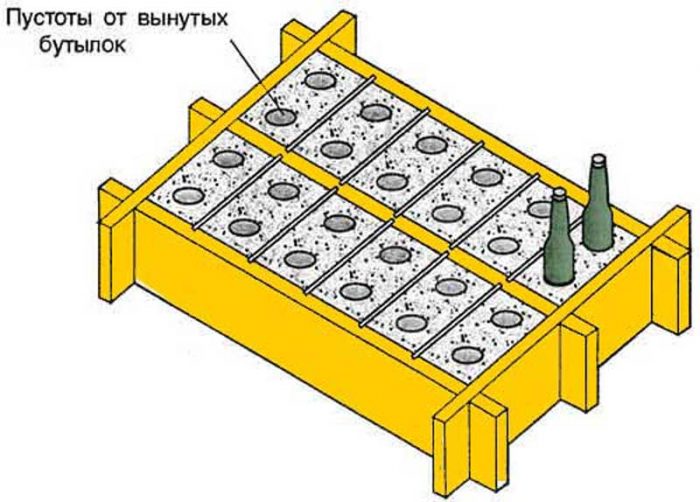

Совет. Пустоты в блоках удобно формировать с помощью бутылок из-под шампанского, которые хорошо подходят по размеру и не бьются, поскольку имеют толстые стенки.

Стенки и днища в этих формах можно изготавливать из металлических пластин или листов фанеры. Перед тем, как в форму заливать раствор, ее следует смазывать отработанным машинным маслом.

Самодельные станки с вибрирующим устройством

Вибростанки для изготовления шлакоблоков – это более совершенное оборудование. Получать блоки на них быстрее и удобнее, так как не нужно ожидать схватывания раствора. В этом случае бетонный раствор готовится более жестким и густым, он должен иметь небольшую усадку.

Технически это реализуется двумя путями:

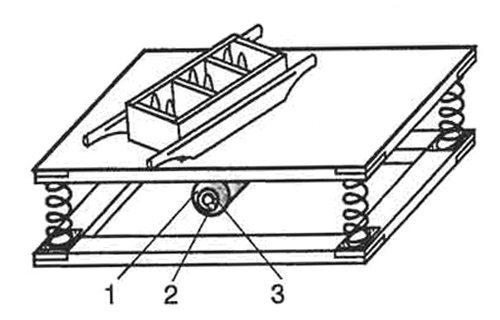

- использованием вибрационного стола;

- оснащением самой формочки двигателем, на валу которого установлен эксцентрик со смещенным центром тяжести.

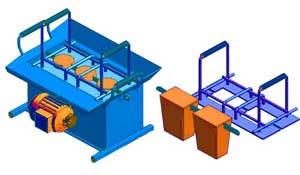

Станок с эксцентриком удобнее для производства большого количества материала, поскольку он позволяет получать готовый блок в один заход без переворачивания.

Самодельный станок по схеме «несушка»

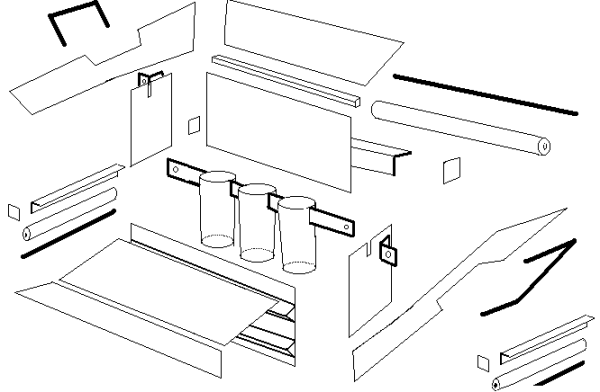

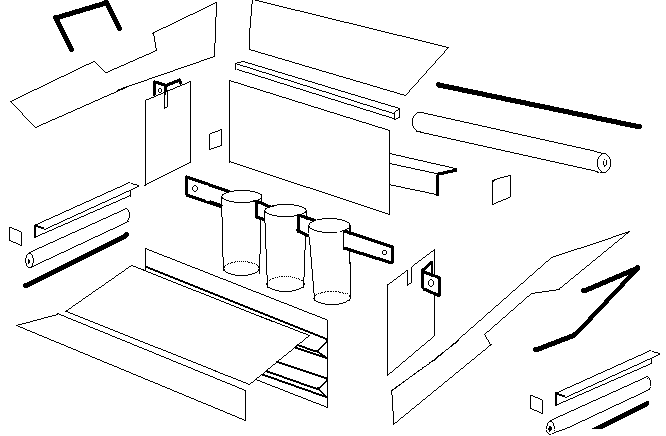

Приведенный чертеж станка для изготовления шлакоблока является одним из самых простых.

Конструкция его включает в себя такие основные элементы:

- формовочный ящик – матрица (у него отсутствует дно);

- вибратор на боковой стенке;

- ручки ящика, предназначенные для легкого снятия без повреждения формы слепка;

- сменные комплекты прижимных пластин;

- пустотообразователи под различную форму пустот.

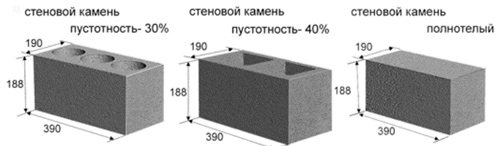

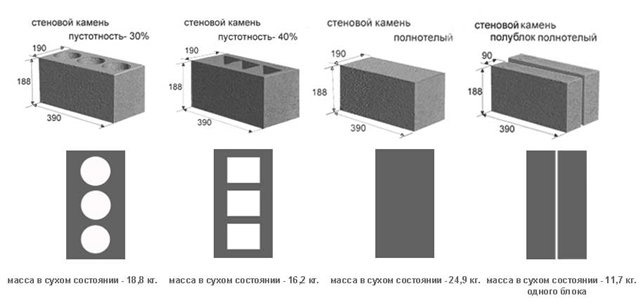

Действующий стандарт предусматривает установленные размеры одного такого блока – 39 х 19 х 18,8 см. При этом пустотность не должна превышать 30%.

Изготовление матрицы

- Берется листовой металл (от 3 мм);

- Из листа вырезается форма по размеру одного блока (к указанным размерам прибавляется 5 см для утрамбовки);

- Формируется сквозной короб (дно отсутствует);

Важно. Сваривать листы необходимо снаружи, это предотвратит нарушение правильной геометрии.

- Большую устойчивость коробу придают приваренные с торцов специальные планки. Для этого используются профильные трубы с небольшим сечением;

- Выполняется обивка по основанию матрицы листовой резиной, что послужит для предохранения нижних краев матрицы от деформирования;

- Формируется фартук для окаймления, который будет препятствовать просыпанию раствора при заполнении формы;

- Приделываются ручки.

Схема станка

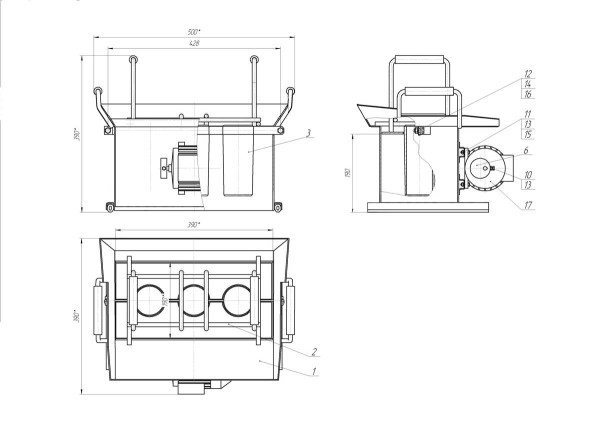

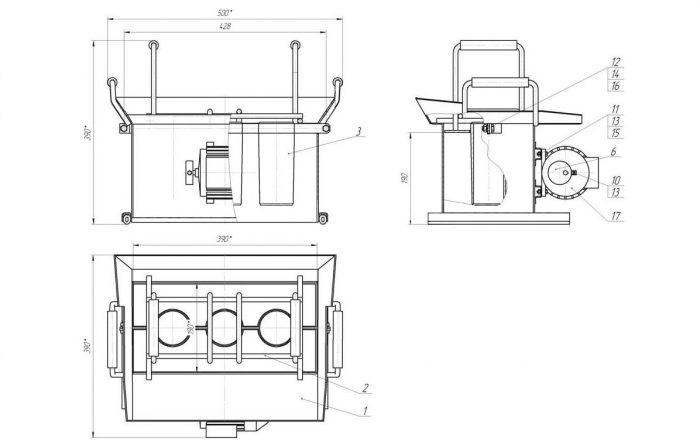

Ниже приводится точный чертеж станка для изготовления шлакоблоков с указанием точных размеров. Пустоты могут быть сформированы различной формы (прямоугольные или круглые).

Важно. Путотообразователь должен иметь конусную форму, которая позволит беспрепятственно снимать матрицу с сырого шлакоблока.

Для изготовления пустотообразователя хорошо подходят круглые трубы. Конусную форму при этом заготовке можно придать с помощью токарного станка.

Вибратор изготавливается из электродвигателя небольшой мощности. Для этого подходит, например, мотор от стиральной машинки мощностью в 150 – 200 Вт. Смещение центров выполняется следующим образом.

На ось двигателя крепится эксцентрик, который можно сделать из металлической планки с несимметрично расположенным отверстием. Размеры, вес и форму необходимо определить экспериментально. Если величина эксцентрика будет слишком большой, то вибрация будет чрезмерной, вследствие чего бетонный слепок будет разваливаться.

Усовершенствовать эту конструкцию можно, установив передвижную платформу с рычагами. Это позволит облегчить поднятие и перемещение по участку станка с виброусадочным узлом.

Этапы процесса изготовления шлакоблоков

- Формирование блоков осуществляется в специальных формах, которые предварительно смачиваются. В них укладывается раствор. Формы размещаются на вибрационной плите, которая включается на несколько секунд (5 – 7 с);

- По мере осаждения раствора его необходимо добавлять. При повторном включении виброплиты нужно ожидать полного опускания прижима на ограничители. Это покажет, что формирование закончено. Через 5 – 10 секунд (еще до полной остановки мотора) форму следует снять;

- Готовые блоки необходимо высушить. Этот процесс занимает от недели до месяца. Время сушки зависит от условий (влажности, температуры и т.п.);

- Приведенное оборудование позволяет при работе вдвоем за час выполнять до семидесяти блоков. Если количество небольшое, то раствор можно замешивать вручную. Однако бетономешалка позволяет получить более качественный материал и конечный продукт;

- После того, как шлакоблоки высохнут, их можно использовать для возведения стен — из блоков строить несложно. При этом необходимо соблюдать простые правила – первые две недели блоки поливаются водой;

- После этого снаружи их следует покрыть двойным слоем штукатурки. Это предотвратит вымывание шлака дождем. За год из материала улетучатся вредные вещества и после этого можно переходить к внутренней отделке и кровельным работам.

Приготовление правильного раствора

Инструкция предполагает следующую рецептуру приготовления бетона для блоков:

- На семь частей наполнителя (для этой цели лучше всего подходит угольный шлак от домны) берется две части керамзита (крупного песка), две части гравия (5 – 10 мм), 1,5 части цемента (М500) и три части воды;

Справочно: Вместо угольного шлака допускается в качестве наполнителя использование гипса, керамзита, шлака, золы, гравия, отсева щебня, продуктов горения угля, песка, отходов кирпича, перлита, щебня и даже обработанных опилок;

- Количество воды является приблизительным. Важно, чтобы раствор не был жидким. Правильная консистенция раствора проверяется сжатием его в кулаке. Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться;

- Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок). Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность.

Выводы

Строительство из шлакоблоков является бюджетным вариантом возведения зданий и сооружений. Цена строительства будет еще ниже, если у вас имеются чертежи станка для изготовления шлакоблока, по которым можно своими руками сделать это оборудование.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Станок для изготовления шлакоблоков

Производство шлакоблока является привлекательным видом бизнеса из-за простоты технологии и небольшого порога для входа. Шлакоблок – это строительный материал, который изготавливают при помощи метода вибропрессования. Для открытия данного вида деятельности достаточно найти сырьевую базу и приобрести шлакоблочный станок.

Виды оборудования

При открытии цеха по производству шлакоблока, понадобится:

- бетономешалка;

- вибросито;

- тачка;

- стеллажи;

- шлакоблочный станок.

На рынке представлено несколько видов станков:

- механические с ручным управлением;

- полуавтоматические;

- полностью автоматические линии.

Также их можно разделить на три категории:

- переносные;

- передвижные;

- стационарные.

Переносные – механические станки с ручным управлением. Как правило, за один цикл позволяют изготовить 1 шлакоблок или 2 полублока. Отличаются мобильностью, простотой, небольшим весом и стоимостью:

- Блок-мастер 2 (БМ-2) – переносной станок, с производительностью 40 шт./час, мощностью 0.25 кВт. Стоимость такого станка составляет от 8200 руб.

- Прессовщик 1 мини №2 –станок на 1 блок, оснащённый вибратором в 170 Вт с прижимной рамкой. Стоимостью от 6340.75 руб.

Передвижные полуавтоматические станки, отличаются наличием матрицы на несколько блоков, более мощными вибраторами. При приобретении данных агрегатов необходимо учитывать наличие ровной площадки для производства блоков. Стоимость такого оборудования будет немного выше:

- Установки СШ-1 В, СШ-2, СШ-3 имеют аналогичный принцип работы, оборудованы матрицей на 2 блока, с двигателями мощностью от 300 Вт. Обладают производительностью 40-90 шт./час, также могут иметь в комплекте дополнительный вибратор. Стоимость таких агрегатов начинается от 13600 руб.

- Шлакоблочные станки серии Команч, позволяют за цикл производить 2-4 модуля. В зависимости от модели имеют производительность 60-120 шт./час и мощность 0.25-0.48 кВт. Цена варьируется от 25 000 руб. до 49 000 руб.

Также существуют такие модели как: Марс, Торнадо, Несушка, Дракон и др. Они имеют одинаковый принцип работы и отличаются количеством производимых блоков за цикл, мощностью и типом пустообразователей в пустотелых шлакоблоках.

Стационарное оборудование стоит намного дороже и более трудоёмкое в обслуживании. Одним из недостатков является необходимость убирать готовую продукцию сразу по несколько штук на поддоне. Такие агрегаты бывают как с механическим управлением – вибропрессы, так и автоматизированные – шлакоблочные мини-заводы.

Вибропрессы для производства шлакоблоков и пескоблоков с ручной загрузкой бетонной смеси. Формование блоков происходит на технологические сменные поддоны из дерева. Мощность такого оборудования составляет 8.5 кВт, производительность 20-30 циклов в час, за цикл производится 4-5 блоков. Стоимость такого механизма начинается от 300 000 руб.

Шлакоблочный мини-завод DMYF-10A оборудован гидравлическим рулевым управлением и автоматическим методом перемещения. Мощность данного оборудования составляет 16 кВт, производительность – 1300-1400 шт./час. Приобрести такой завод можно за 750 000 руб.

Форма станка

Станки для изготовления шлакоблоков различаются сложностью конструкции.

Это может быть разборное устройство из дерева или металла. Оно имеет разные размеры в зависимости от количества блоков, которые будут изготавливаться одновременно. Такую конструкцию можно изготовить своими руками, для производства пустот используются бутылки необходимого диаметра, наполненные водой. В этом случае вибропресс не используется.

Другой вариант – это вибростанок, состоящий из формы, расположенной на столе или специальной подставке. Оборудовано данное устройство двигателем и может быть оснащено подъёмным механизмом для изъятия готовой продукции из формы.

В качестве формы для изготовления шлакоблоков используются конструкции из дерева или металла. Стандартом считается размер 390×190×190 мм, но можно выбрать габариты на своё усмотрение.

Так как при прессовании произойдёт небольшая усадка, необходимо, чтобы высота формы превышала высоту изготавливаемого блока на 5 мм.

Совет! При изготовлении шаблона из металла, нужно сварочные швы располагать снаружи. Так, доставать готовое изделие будет легче.

Можно ли сделать своими рукам

Станок для производства шлакоблока можно изготовить своими руками. Для этого понадобится:

- сварочный аппарат;

- болгарка;

- рулетка и карандаш;

- лист металла, толщиной не менее 3 мм;

- трубы двух диаметров 3-5 см и 7-9 см;

- мотор.

На начальном этапе необходимо раскроить металлическое полотно при помощи разметочных инструментов и болгарки по заданным параметрам. Используя сварку, собирается конструкция, состоящая из боковых стенок и крышки.

Внутри крепятся трубы, которые будут служить заполнителями пустот. Они завариваются с обеих сторон. В зависимости от диаметра, их может быть две или три. Высота труб не должна превышать высоту стенок матрицы. Для удобства выемки блоков лучше использовать трубы конусной формы.

Мотор, который выполняет функцию вибратора, крепится к коробу болтовым соединением и фиксируется шплинтами.

К нижним торцам, для устойчивости, приваривается опорная рама из профильных труб и производится обивки листовой резиной.

Прикручиваются ручки, которые предназначены для быстрого изъятия блока из формы.

Станки для производства шлакоблока не требуют особых навыков работы из-за простоты конструкции. При выборе агрегата нужно учитывать, для каких целей приобретается оборудование: для бизнеса или для частного использования. Станки с матрицей на 1-2 модуля хорошо подойдут для небольшого строительства, а при организации производства на продажу, лучше приобрести вибропрессы или установки на 2-4 блока, либо шлакоблочный мини-завод. Рекомендуем посмотреть существующих производителей шлакоблока и произвести конкурентную разведку.

Подписывайтесь на нас в Телеграм, Яндекс Дзен и во Вконтакте.

Какое нужно оборудование для производства шлакоблоков, как сделать линию своими руками?

Самостоятельное производство шлакоблоков – это не только экономия на строительном материале при возведении зданий, но ещё и хороший бизнес, позволяющий получить прибыль.

Самостоятельное производство шлакоблоков – это не только экономия на строительном материале при возведении зданий, но ещё и хороший бизнес, позволяющий получить прибыль.

Поскольку компоненты шлакоблочной смеси стоят дёшево, этот факт делает шлакоблок конкурентоспособным материалом, а значит, и спрос на такой товар однозначно будет.

Секреты производственного оборудования описаны ниже.

Что нужно для изготовления блоков?

Для производства шлакоблоков нужно иметь компоненты для приготовления смеси и оборудование, на котором эти компоненты будут перемешиваться и застывать. При чём оборудование можно приобрести, а можно сделать самостоятельно. Для начала – информация о профессиональном оборудовании, которое можно купить.

Технологическая производственная линия для выпуска шлакоблоков выглядит следующим образом:

-

Вибропресс (вибростанок). Удобство такого вибростанка – мобильность. Оборудование легко перевозится с места на место, а это значит, что шлакоблоки можно изготавливать непосредственно на строительной площадке. За одну смену на таком станке можно произвести около 3200 шлакоблоков.

Суть его работы заключается в том, что на вибростол выкладывается специальный поддон в виде определённой формы. В матрицу формы автоматически заливается шлакоблочная смесь. Происходит вибропрессование (10-90 сек.).

Затем после окончания этого процесса нужно поднять матрицу и вытащить изделие из неё. Блок по конвейерной линии движется к выкатной телеге и отправляется в место затвердевания. На место предыдущего поддона устанавливается следующий и процесс повторяется снова.

Затвердевание материала происходит в течение 3-х суток. Но это время можно ускорить, если добавить в смесь специальные добавки и пластификаторы. На окончательное же застывание требуется около месяца.

Как сделать установки самостоятельно?

Для собственного бизнеса по производству шлакоблока нужно иметь хорошее качественное оборудование, но если нужно изготовить материал только для себя, то покупать дорогой станок и формы – не имеет смысла. Их можно сделать самостоятельно. И для этой цели подойдут подручные средства.

В любом хозяйстве есть стальные листы, металлические пластины, куски железа и деревянные доски. Поэтому самостоятельно сделать формы можно из этих материалов, просто соорудив с их помощью ёмкости с несколькими ячейками, в которые будет заливаться строительная смесь.

Ёмкости могут иметь разные габариты, как стандартные, так и нестандартные. Стандартом считают шлакоблок размерами 200×200×400 мм.

Некоторые делают опалубку больше 2-х м, однако, эта форма очень громоздкая и неудобная. Лучше сделать несколько опалубок, но поменьше.

Опалубка должна быть без дна, вместо дна на ровную поверхность выстилают не прилипающий к раствору материал, например, целлофан. Стенки опалубки монтируются таким образом, чтобы поперечные элементы вставлялись в продольные и образовывали ячейки одинаковой формы.

Чтобы изделия легко вынимались из формы, стенки рекомендуется смазывать отработанным машинным маслом или окрасить их масляной краской. Блоки нужно вынимать из формы до того, как они окончательно застынут, но так, чтобы они не рассыпались в руках (время определяется опытным путём). Затем такие элементы переносятся к месту их окончательной сушки и затвердевания.

Для создания в форме пустот можно использовать трубы диаметром в 6 см, деревянные бруски или бутылки, наполненные водой (из-под шампанского, вина и т.д.).

Для самостоятельного изготовления вибростанка нужны:

- электродвигатель с высокими оборотами, в котором есть 2 вала мощностью по 0,6 кВт;

- электросварочный аппарат – для приваривания отдельных элементов друг к другу;

- болгарка – для разрезания материала на куски нужных размеров;

- арматура диаметром 1,2 см;

- материал, из которого будет изготавливаться станок, например, лист железа толщиной 3 мм;

- труба длиной 1,5 м, толщиной 60-75 мм (чтобы приварить их к форме, если нужно иметь несъёмные разделители).

По указанным выше правилам изготавливается форма для будущих шлакоблоков. Лучше всего делать металлическую или железную форму, чтобы она прослужила долго и обеспечивала хорошее вынимание изделия из неё. Затем с наружной стороны поперечной стенки нужно припаять 4 болта для последующего крепежа двигателя. С той стороны, где будет загружаться раствор, нужно установить по краям вибростанка фартук и лопасти.

Далее изготавливается прессовочная часть по форме будущего блока, которая будет давить на изделие сверху.

Размер диаметра цилиндров должен быть на 3-5 мм больше, чем в самой форме.

К прессу нужно приварить ручки, чтобы его можно было опускать и поднимать. Затем вся конструкция полируется, красится.

С целью переоборудования электродвигателя нужно просто приварить пару болтов на валы электродвигателя и следить, чтобы оси при этом совпадали. Для выставления нужной амплитуды вибрации и её частоты – следует воспользоваться гайками.

Если нет возможности соорудить вибростанок, то можно рядом с формами установить вибратор с эксцентриком, закреплённым на его валу. Такое оборудование позволит производить около 20-30 шлакоблоков в час.

Советы по выбору

Бетономешалку либо вибростанок желательно покупать с уже установленным тензодатчиком, который позволяет предварительно взвешивать компоненты и не нарушать пропорции.

При выборе вибростанка, стоит отметить, что хороший станок не может стоить дёшево. Если у оборудования низкая цена, значит, оно либо б/у, либо имеет существенные недостатки, которые не видны на первый взгляд. Лучше такой станок не покупать и присмотреться к другим моделям.

Основные параметры вибростанка, к которым стоит присмотреться:

Количество шлакоблоков, которые аппарат способен прессовать в час.

Количество шлакоблоков, которые аппарат способен прессовать в час.- Мощность устройства.

- Количество людей, нужных для проведения работ на этом станке.

- Тип устройства – стационарный либо мобильный.

- Комплектация аппарата. Хороший вибростанок должен иметь в комплекте несколько запасных форм (в случае, если используемая форма поломается или деформируется от прессования). Также должно быть несколько видов форм – для создания полнотелых и пустотелых шлакоблоков.

При постоянном производстве изделий лучше приобретать мобильные установки, рассчитанные на одновременное производство 2-4 элементов. При производстве блоков на продажу лучше приобретать полностью автоматизированную установку. При покупке готовых форм для изделий, нужно обратить внимание на геометрию сторон формы. Они должны быть одинаковыми и ровными, параллельными и без выпуклостей или впадин.

Для хранения готовой продукции нужно позаботиться о наличии крытого помещения, склада, чтобы погодные условия и влага не повредили качеству продукции.

Готовая установка может занимать по площади около 40-50 м 2 . Это нужно учитывать при размещении оборудования в помещении. Для работы с аппаратом требуется подключение к сети в 380 В.

Цена на станки

На строительном рынке и в объявлениях по интернету можно найти много вариантов профессионального оборудования для выпуска шлакоблоков.

В стандартный комплект входит вибростанок с формами на 4 блока, бетономешалка (на 300 л) и тачки (2 шт.) для подачи и транспортировки смеси. Такая установка будет стоить в среднем по России около 170 000 руб. Есть варианты и за 900 000 руб., есть и за 70 000 руб. и даже за 35 000 руб.

В общем, всё зависит от производительности оборудования, даты его выпуска, мобильности, функциональности и комплектации. К цене стоить прибавить ещё и доставку по России к месту назначения.

Заключение

Статистика говорит, что ежемесячно пользователи сети делают около 14 000 запросов по поводу того, чтобы купить шлакоблоки. Это хороший показатель, поскольку, если читатель этой статьи планирует открыть собственное производство шлакоблока, то его товар будет пользоваться спросом. Поэтому есть смысл в том, чтобы купить качественное оборудование, о котором писалось выше, ведь в будущем оно будет приносить прибыль.

Станок для производства шлакоблоков в России

Каталог товаров и услуг, где вы можете купить станок для производства шлакоблоков среди 120 предложений поставщиков в России. Уточняйте оптовые и розничные цены на станок для производства шлакоблоков, наличие на складе, стоимость доставки в ваш регион у компании поставщика.

- Станок для шлакоблоков

- Плитка облицовочная

- Станок для блоков

- Вибростанки

- Вибропресс для блоков

- Производство тротуарной плитки

- Оборудование для производства шлакоблоков

- Камни декоративные

- Шлакоблочный станок

- Камень декоративный облицовочный

Станок для производства шлакоблоков в Уфе

Станок для производства шлакоблоков на 1 блок Тип привода – Электродвигатель Подъем матрицы – механический Вид применения – бытовой Мощность (кВт) – 0.17 Напряжение – 220В Масса – 20 кг Производительность за смену – 250-300 шт. Возможна доставка в любой регион России.

Продам станок для производства шлакоблоков на 2 блока

Станок для производства шлакоблоков на 2 блока в Уфе. Тип привода – промышленный вибродвигатель Подъем матрицы – механический Вид применения – профессиональный Мощность (кВт) – 0.5 Напряжение – 220В Масса – 45 кг Производительность за смену – 600 шт Возможна .

Продам станок для производства шлакоблоков Уфа

. для формовки, может формовать на поддоны из слоеной фанеры 4-6 мм . Некоторые модели помещаются в багажник легкового автомобиля. Доставка транспортной компанией по всем регионам России. На все станки гарантия 1 год+ прилагается подробная технология производства блоков (РЕЦЕПТУРА). Мы очень надеемся, что наши станки для производства шлакоблоков .

Станок для производства шлакоблоков на 2 блока

Станок для производства шлакоблоков передвижного типа на 2 блока с усиленной прижимной плитой. Высокопроизводительный. Малогаборитный. Установлен промышленный двигатель. Так же производим станки на 1,2,3 и 4 блока стационарного и передвижного типа. Для производства арболитовых блоков, шлакоблоков , керамзитоблоков с возможностью изготовления .

Станок для производства шлакоблоков Вибромастер-Рукодельник

ООО КМА Электромаш поставим Станок для производства шлакоблоков Вибромастер-Рукодельник. С помощью этого простого, недорогого, удобного в использовании мини- станка можно выполнять широкий спектр работ. Он может применяться как любительский и как полупрофессиональный инструмент для изготовления перегородочных многопустотных строительных блоков .

В наличии / Опт и розница

Станок для производства шлакоблока ЭСТ-4 т19

. зависит от подачи сырья. Выпускаемые блоки с идеальной геометрией. Станок подходит для производства шлакоблоков , керамзито-блоков, песка блоков и.т.д. Стенки матрицы станка изготовлены из толстостенного металла, пустото-образователи на Ваш выбор прямоугольные, круглые или щелевые. Так же есть станки на 2/3/4/5/6 блоков комбинированные варианты .

В наличии / Опт и розница

Станок для производства шлакоблока

Станок для производства шлакоблока ( на 4 блока с 30% пустотностью ) и других строительных блоков на основе шлака,керамзита, пека , отсева, и др. подходит, как для личного домостроения, так и для малого бизнеса. Техническая характеристики: тип устройства бес поддонный, ручной; тип выпускаемой продукции блоки строительные с 30% пустотностью, .

Продам станки для производства шлакоблоков

. оптимальное решение для частного застройщика и малого бизнеса. При отсутствии ровных площадок для формовки, может формовать на поддоны из слоеной фанеры 4-6 мм . Помещается в багажник легкового автомобиля. Доставка транспортной компанией и РЖД по всем регионам России. Мы очень надеемся, что наши станки для производства шлакоблоков позволят Вам .

В наличии / Опт и розница

Станки для производства шлакоблока

Реалмаш ООО | Миасс, Челябинская область

. предназначена для собственного строительства, а так же для коммерческого производства в малом бизнесе. Установка позволяет выпускать стандартные стеновые блоки длинной 390 мм, высотой 188 мм и шириной 190 мм. Компоновка установки рассчитана на удобство работы оператора, при низкой электропотребляемости очень надёжна и проста. У подобных станков .

Выбор станка для производства блоков

Строительная ниша всегда была и остается прибыльной областью бизнеса. Для облегчения многих технических и сложных задач существуют специальные приспособления и механизмы, например, станки для производства блоков. Их можно использовать в любой области строительства, как для личных целей, так и для открытия собственного производства.

Какой лучше использовать станок

Выбор станка для производства блоков зависит лишь от предназначения и изначальных потребностей его покупателя. Для небольших домашних работ или просто для хобби прекрасно подойдет и самый простой ручной станок. Сделать такой можно даже в домашних условиях из подручного материала.

Для более серьезных работ, если есть собственный цех, можно уже использовать более мощные и производительные модели. В любом случае, опираться при выборе стоит на следующие параметры:

- мощность двигателя;

- количество установленных матриц;

- внешние габариты (размер и вес);

- стоимость;

- комплектация;

- конструкция (из каких материалов сделан);

- фирма-изготовитель.

Внимательный учет всех этих пунктов поможет сделать правильный выбор.

Разновидности

Существует несколько разновидностей станков для блоков, которые можно купить в строительных магазинах или с рук на существующих производствах. Ориентироваться при выборе стоит на конечную цель покупки такого агрегата – самостоятельное использование, коммерческая деятельность или что-то иное.

Полумеханический

Самым простым вариантом будут модели станков для производства одного блока. Они весят всего около 20 кг и в час производят до 25 изделий. Это оптимальное решение для тех, кому станок необходим для выполнения небольших или единоразовых немасштабных работ. Мощность двигателя составляет около 200 Вт. Стоимость такого устройства находится в пределах 7000-10000 рублей.

Следующий по уровню вариант уже изготавливает до 60 блоков в час. Стоимость такой строительной техники будет заметно отличаться в зависимости от количества матриц и прочих технических характеристик. В среднем, цена нового станка находится в диапазоне 15 000 – 25 000 рублей. Если есть возможность забрать аппарат, бывший в употреблении, то стоимость будет немного ниже.

К тому же существуют и станки увеличенной мощности для того, чтобы максимально разгрузить оператора в процессе работы. Они имеют специальную прижимную крышку, что является одним из важнейших компонентов полумеханических станков. Вес машины составляет примерно 200-22 кг.

Внимание! Для установки такого станка необходимо специально подготовленное помещение с ровным полом.

В зависимости от комплектации и других параметров станки данного вида обойдутся в сумму 40-60 тысяч рублей. Работают от сети в 380 Вт.

Полуавтоматический вибропресс

Такие станки подходят для целого спектра сложных, но востребованных строительных работ. Таких как, изготовление бордюров, плитки для тротуара, композита для облицовки зданий и т.д. Конкретное предназначение будет зависеть от предустановленной матрицы на данном аппарате.

Однако, стоимость таких устройств довольно велика – в районе 200 000 – 500 000 рублей, в зависимости от модели, срока выпуска, производителя и эксплуатации. Вибропрессы относятся к категории крупногабаритных станков с большим весом (около 800кг), приобретать их целесообразно только если есть какое-то помещение для хранения готовых блоков и самого пресса.

- мощность двигателя ориентировочно 5,2 кВт;

- выпуск до 850 изделий за час непрерывной работы;

- установка от 3 до 7 матриц;

- интервал виброуплотнителя – 25 секунд.

Управление такими машинами происходит посредством рычажного пульта, который контролирует оператор. За счет автоматизма работы станка качество готовой продукции неизменно остается высоким.

Изготавливаем станок своими руками

Сделать такое устройство относительно несложно – это под силу даже человеку, который не обладает специфическими знаниями и навыками. Материалы для производства аппарата найти в магазинах или даже в хозяйстве также не составит труда.

Основой конструкции машины для производства строительных блоков является вибростол. Его можно сварить самостоятельно из уголков, реек или листов металла толщиной более 0,5 см. В качестве прослойки между листами служат обычные пружины. Их можно извлечь из амортизаторов мотоцикла, мопеда или любой другой техники. Эти пружины крепятся по углам, вертикально к основанию. Сверху на них накладывается второй лист и приваривается.

Также для станка понадобится электродвигатель. Он устанавливается на верхней пластине механизма. Двигатель необходимо заранее разбалансировать, чтобы он создавал нужный уровень вибрации. Фиксируется двигатель обычными болтами через резиновые прослойки.

Еще одна немаловажная часть станка – устройства для самих форм. Формы для будущих блоков из строительного раствора также крепятся на верхний лист. Их можно сделать совершенно разными. За одну сессию станок может создавать несколько штук или партий различных блоков.

Формы для изготовления блоков могут быть сделаны из различных материалов, в том числе и из древесины. Тогда доски нужно предварительно тщательно обстругать и обработать. Рекомендуем посмотреть существующих производителей строительных блоков и произвести конкурентную разведку.

Подписывайтесь на нас в Телеграм, Яндекс Дзен и во Вконтакте.

Станок для производства блоков. Универсальный вариант.

Жизнь в большом городе манит к себе яркими огнями, высокими зарплатами и карьерным ростом, однако, у красивой картинки есть обратная сторона — это загазованность, толчея на улицах и, что самое главное, высокая стоимость жилья. Современный человек, думая прежде всего о своей семье, детях и их здоровье, склоняется к приобретению, либо строительству частной недвижимости именно в сельской местности, и здесь встает вопрос каким именно способом осуществить свою мечту: выбрать готовый дом или же построить его с нуля по своему проекту. И то и другое требует немалых вложений, но в частном строительстве есть положительная черта: во-первых, дом будет именно таким, как хочется, а во- вторых, можно сберечь свои средства построив блочный дом. И вот здесь на выручку придет станок для производства блоков!

Вибропресс — помощник рачительного хозяина

Вибропресс приспособлен производить мелкоштучные, высокопрочные и долговечные стройматериалы методом вибропрессования различных бетонных смесей в формах-матрицах. К его несомненным достоинствам можно отнести:

- высокую устойчивость к нагрузкам,

- механическим и физическим воздействиям,

- точность форм и размеров исходного материала,

- низкое водопоглощение,

- соответствие производимого материала требованиям ГОСТа,

- изделия не теряют своего цвета на протяжении всего срока эксплуатации,

- произведенные блоки пригодны как для любого вида отделочных работ на них, так и сами могут являться отделочным материалом для фасадов.

Изделиями, производимыми таким станком являются стеновые блоки различной пустотности, облицовочные камни, брусчатка, шлакоблоки, тротуарная плитка, садовые и дорожные бордюры, различные декоративные изделия. Вид, свойства и форма производимого материала будут зависеть от формообразующей оснастки (матриц), при желании форму можно заменить и выпускать абсолютно другие изделия!

Плюсом станка для производства блоков является то, что в процессе вибропрессования применяется очень жесткая бетонная смесь с минимальным количеством воды (в отличие от вибролитья, где используется тягучий бетонный состав), что позволяет получить долговечные изделия при небольшом расходе цемента и модифицирующих добавок, что, в свою очередь, значительно снижает себестоимость производимой продукции. Процесс работы заключается в подаче высокого давления на смесь,что является еще одним достоинством, так как пустоты постепенно можно заполнять различными, в том числе крупнофракционными, материалами, являющимися отходами на других производствах: шлак, древесная щепка, зола, гранулы вспененных полимеров, резаная солома, бой кирпича, керамзит и др.

Само же вибропрессование обеспечивает минимум трудоемкого ручного труда с коротким циклом работы, повышенной автоматизацией и высокой производительностью.

Классификация станков

Для того, чтобы понять какой станок для производства блоков выбрать, для начала необходимо четко поставить задачу перед самим станком: какие изделия нужны на выходе? Ведь в зависимости от задачи меняется и конструкция самого вибропресса.

Для изготовления кирпича, плитки и бордюров применяется шагающий (мобильный) вибропресс — он будет передвигаться пошагово по заданной площади оставляя за собой готовое изделие. Для его работы потребуется всего два человека, цикл работы готового изделия не превышает 30 секунд.

Работает быстро и точно, но исключительно на ровной поверхности. Недостатки: большая производственная площадь, сложная подача сырья, исключена операция пропаривания. Плюсы: имеется операция подъема готового изделия и складирования.

Если работу необходимо провести не только на полу, но и на высоте — пригодится стационарный вибропресс — производит качественные, с идеальной формой и внешним видом изделия. Минусы: малый ассортимент продукции, осторожность при производстве следующих изделий (складируются друг на друга). Плюсы: регулировка высоты, минимальное количество поддонов, быстрый цикл работы.

Для индивидуальных целей помощником станет ручной вибропресс — минусом является исключительно ручная работа, малый выбор производимого товара, несоответствие требованиям ГОСТа (не имеется должного уплотнения бетонной смеси). Плюсы: доступность стоимости, простота эксплуатации.

Гидравлический вибропресс — применяется для изготовления высококачественных и прочных материалов. Минус — высокая стоимость.

Вибропресс с электромеханическим приводом — применяется для работы везде, где отсутствуют проблемы с электропитанием. Минус: невысокая производительность.

Кроме этого вибропрессы можно подразделить на специализированные и универсальные — работа с определенной оснасткой и узкой номенклатурой выпускаемых изделий. Подробное описание вибропресса.

Станок для производства блоков «Урал 6М»

Например, одним из самых универсальных станков для производства блоков и тротуарной плитки является отечественный вибропресс производителя ООО «Монолит» — «Урал 6М». Благодаря надежной и проверенной конструкции эта модель получила признание покупателей не только на отечественном рынке строительной продукции, а даже за рубежом. Он имеет потрясающую производительность 600 штук блоков в час, 45 квадратных метров тротуарной плитки и 180 погонных метра бордюра. Причем обслуживает оборудование всего 4 человека. Все процессы имеют максимальную автоматизацию, что почти исключает тяжелый человеческий труд. Продукция формуется на европоддоны и транспортируется к месту сушки.

Производитель предлагает не только оборудование, а также большой выбор форм для формования, причем одна из них идет в подарок .

Экономия должна быть экономной

После выбора задач и изучения классификации станков для производства блоков становится понятно, что, и от какого вибропресса можно ожидать. Но все их объединяет одно — они достаточно просты в эксплуатации. Производство изделий на своем станке значительно сокращает расходы с самого начала: минимальные затраты на цемент + использование отходных материалов = одним действием решаются две проблемы. Время изготовления значительно сокращается за счет возможности произведения распалубки сразу же после процесса формования, снижается влияние человеческого фактора на результат. Но и это еще не все, экономия прослеживается во времени производства, простоте управления.

Смена оснастки производится самостоятельно, без обращения к специалисту, что также положительно влияет на экономию бюджета.

Вибропресс дает возможность производить те изделия, которые необходимы, причем не только для возведения самого дома, но и декоративных работ.

Но все же самым важным вопросом для частного застройщика является насколько рентабельно такое вложение? В различных общедоступных бизнес-планах имеются рыночные цены на изделия полусухого прессования с показателями расходов. Примерный размер прибыли в среднем равен 40%.

Расчет

При подсчете количества пустотелых стеновых бетонных блоков для возведения одноэтажного дома площадью в 100кв.м понадобится, примерно, 15 блоков на один квадратный метр стены, в итоге для возведения наружных стен уйдет 1500 единиц блоков. Округлим цифру до 2000 единиц блоков (внутренняя несущая стена — 300 штук, строительство крыльца и т.п.) Рыночная цена блока 35 рублей, соответственно, на дом уйдет 2000*35=70000 рублей. Если блоки будут изготовлены на собственном вибропрессе — экономия составит 35-40% — порядка 28000 рублей.

Делаем вывод: за 28000 рублей можно приобрести ручной вибропресс, но его продукция может выводить только один вид изделия, что не совсем рентабельно.

Для более качественного товара необходим станок для производства блоков по мощнее и подороже, к нему необходимо приобрести еще поддоны, стеллажи, но и окупаемость у такого станка значительно повысится, так как из камня можно возвести забор, перегородки межкомнатные, надворные постройки, вымостить двор плиткой, украсить разнообразными декоративными изделиями. В итоге экономия будет видна значительно.

Заключение

Одна из тенденций современного строительства уникальность — актуальна при постройке частных жилых домов и требует специфических строительных материалов. На сегодняшний день эта проблема легко решаема при использовании вибропрессового оборудования.

Применение такой технологии позволяет наиболее рационально организовать производственный процесс при малых затратах и больших преимуществах, а именно: это высокое качество выполненной работы, существенная экономия времени, минимальные трудозатраты, широкие возможности формования, а также возможность выпуска большой единичной партии изделий нестандартной формы и размеров. Если это организация бизнеса слишком затратна для вас, то можете ознакомиться с простыми бизнес-идеями бизнеса в гараже.

Станок для изготовления блоков: простое устройство или виброустановка?

Сегодня строительный рынок нельзя упрекнуть в недостаточно широком ассортименте материалов: купить можно практически все и вся. Поэтому при возникновении планов о сооружении собственного дома не приходится долго ломать голову о том, из чего строить жилье. Но есть проблема: такие масштабные работы обещают обойтись очень дорого, и это обстоятельство вряд ли кого-то радует. Однако есть выход из положения, это самостоятельное производство материала. Речь идет о шлакоблоках, которые имеют одно большое преимущество перед своими «коллегами»: можно относительно легко сделать станок для изготовления таких кирпичей в домашних условиях. Этот плюс — шанс значительно удешевить расходы на будущий дом.

Особенности стенового материала

Один из секретов популярности шлакоблоков — их низкая себестоимость. Причина тому — возможность использовать при изготовлении продукции отходы металлургического производства и другие наполнители, добыть которые легко.

Добавки

Помимо портландцемента и песка в состав шлакоблоков может входить:

- древесная щепа;

- гипс;

- гранитная крошка;

- керамзит;

- кирпичный бой;

- мелкофракционный гравий;

- пепел;

- перлит;

- стеклянный бой;

- хвоя;

- шлаки;

- щебеночный отсев.

Пропорции при замешивании раствора зависят лишь от выбранного сырья — от состава наполнителей. Обязательное требование — достаточная густота, невозможность растекания смеси. Марка цемента играет важную роль: она должна быть довольно высокой — как минимум М400.

Чтобы улучшить эксплуатационные характеристики, иногда добавляют пластификаторы: обычно на один блок берут 5 граммов. Этот компонент обеспечивает морозостойкость, прочность, улучшает показатели водонепроницаемости.

Пропорции

Универсального «шлакового» состава не существует. Каждый мастер-кустарь, довольно давно изготавливающий шлакоблоки, имеет свое, проверенное временем, соотношение компонентов. Если говорить о промышленном производстве, то там используют следующий рецепт:

- доменный шлак — 7 частей;

- крупнозернистый песок — 2;

- портландцемент — 1,5;

- вода — 1,5-3.

Для получения цветных шлакоблоков в раствор дополнительно вводят мел либо красный растолченный кирпич. Могут возникнуть вопросы насчет количества воды. Жидкости нужно столько, чтобы смесь не растекалась. Тут все просто — нужен тест. Чтобы убедиться в идеальной консистенции, горсть приготовленного раствора бросают на землю. Правильная смесь должна рассыпаться. Если ее собрать, а потом сжать в кулаке, она обязана снова стать плотным комком.

Сделанный самостоятельно, станок для изготовления блоков дает возможность производить разные шлакобетонные кирпичи:

- Полнотелые изделия. Их достоинство — максимальный запас прочности. Недостаток — невысокие теплоизоляционные качества.

- Пустотелые блоки. Они достаточно хорошо сохраняют тепло, имеют приличные звукоизоляционные характеристики. Чтобы обеспечить материалу необходимый уровень прочности, объем полостей должен составлять 1/3 от общего объема.

Превышение этой доли не гарантирует надежности шлакоблоков, если из них планируют возводить несущие стены. Для межкомнатных перегородок, а также в качестве облицовочного материала можно использовать продукцию, имеющую большую пустотность — 40%.

Габариты самодельной продукции могут быть любыми. Некоторые останавливаются на стандартных размерах — 190х188х390 мм, однако многие решают использовать кратные величины — 200х200х400 мм. Причина — возможность упростить сопряжение с другими элементами возводимого здания.

Характеристики

Они могут немного отличаться. Качество зависит от способа изготовления, от тех отходов, которые используют в роли наполнителей. Однако любому материалу присущи общие характеристики.

- Вес. Масса пустотелого блока — 18-23 кг, полнотелого шлакобетонного камня — 25-28 кг. Есть полублоки (90х188х390 и 120х188х390 мм), они затягивают на 10-13 кг.

- Коэффициент теплопроводности. Здесь свойства стенового материала больше зависят от вида наполнителей, однако показатели шлакоблоков относят к самым низким: 0,27-0,65 Вт/м*К.

- Плотность и прочность на сжатие. Первый показатель зависит от свойств наполнителей и может составлять 750-1455 кг/м 3 . Марки шлакобетона — М35-М150. Цифра означает килограммы, давление которых приводит к полному разрушению образца.

- Срок эксплуатации — 30 лет (кустарное производство), 100 лет (промышленное изготовление). На долговечность материала влияет климатическая зона, в которой находится здание.

- Экологичность. В этой «номинации» шлакоблоки находятся в конце списка, так как отходы металлургического производства не дают надежды на безопасность продукции. По этой причине их рекомендуют использовать только для строительства хозяйственных объектов или гаражей.

Несмотря на последний пункт, заводские шлакоблоки остаются очень востребованным стройматериалом в малоэтажном строительстве. Из них возводят не только стены: некоторые выбирают эти камни для строительства фундамента. Однако самодельные кирпичи совершенно не подходят для этой ответственной роли. Зато есть шанс получить изделия без особо опасных компонентов.

Плюсы и минусы самодельных блоков

Прежде чем решиться самостоятельно собрать станок для изготовления блоков, необходимо познакомиться с их достоинствами и недостатками, чтобы понять, принесет ли плоды эта затея. Собственное производство дает шанс:

- получить материал, обладающий замечательными звуко- и теплоизоляционными характеристиками;

- изготовить достаточно габаритные блоки, у которых, как говорят строители, довольно небольшой вес;

- удешевить строительство, так как самостоятельно сделанные шлакоблоки обходятся гораздо дешевле, чем заводские;

- упростить, ускорить строительные работы, потому что материал сравнительно легко резать, а стены из-за легкого веса можно возводить быстро.

Самая привлекательная черта самодельных блоков — возможность экономии. Если приводить средние цифры, то из одного мешка цемента получается примерно 36 шлакобетонных кирпичей. Слабые стороны у самостоятельно произведенных блоков тоже есть. Это:

- недолговечность, так как срок эксплуатации здания из кустарного материала составляет около 30 лет;

- не слишком впечатляющий запас прочности, он не позволяет возвести конструкцию выше 2 этажей;

- большой риск разрушения материала во время погрузки или транспортировки;

- возможное растрескивание шлакоблочного массива при усадке здания;

- большое водопоглощение, требующее гидроизоляции;

- непривлекательность стен.

Невысокие показатели прочности — причина, из-за которой строить надежные конструкции «на века» из самодельного шлакобетона не рекомендуют. Домашнее производство имеет один, но существенный недостаток. Элементарный станок для изготовления блоков не дает возможности в точности следовать технологии, так как процедуру пропаривания, гарантирующую необходимую температуру и насыщение влагой, мастерам-кустарям приходится пропускать.

Из-за не слишком привлекательного внешнего вида, неравнодушия к влаге таких сооружений им необходима облицовка. Но эти минусы не останавливают застройщиков, которых привлекает возможность сэкономить, но сравнительно быстро получить небольшой дом либо надежную хозяйственную постройку.

Ручное изготовление блоков

Если не планируется масштабное строительство, а материал нужен для небольшой хозяйственной постройки, то вполне можно обойтись «малой кровью» — изготовлением простых форм для шлакобетонных кирпичей.

Для стен самодельной конструкции целесообразнее использовать листовой металл или дерево, но только качественно обработанное, отшлифованное. Размеры выбирают сами мастера, но проще все же остановиться на более удобных — 200х200х400 мм. Чтобы получить пустотелую продукцию, используют бутылки (например, из-под шампанского). Другой вариант — цилиндры из металла. Диаметр их не менее 80 мм. Сам процесс выглядит так:

- Сначала собирают разборную матрицу, состоящую из нескольких ячеек. Внутрь устанавливают бутылки — по 3 на каждый шлакоблок.

- Внутренние стороны готовой конструкции для заготовок промазывают машинным маслом, не забывают обработать им и бутылки.

- Готовят мягкий (имеющий повышенное содержание воды) раствор, который сразу же заливают в формы. Поверхности разравнивают, излишки смеси удаляют, затем закрывают пленкой.

- После того как смесь схватится (через несколько часов — 5-6), достают бутылки, а блоки не трогают: их снова укрывают полиэтиленовой пленкой, оставляют набирать прочность еще на сутки.

- Форму разбирают, а блоки переносят в проветриваемое помещение, либо под навес, где укладывают невысокими штабелями на ровной поверхности. Либо оставляют на открытом воздухе, если позволяет погода.

Оптимальна температура выше +20°, а также максимально высокая влажность. Шлакоблоки доходят до кондиции месяц. После этого материал можно считать готовым для строительных работ.

Самодельный станок для изготовления блоков

Это устройство даст возможность получать более надежные строительные материалы, а также ускорить сам процесс производства. Сборка его не обещает особых трудностей при изготовлении, однако такое оборудование будет в состоянии поспорить даже с заводскими аналогами.

Самый элементарный вариант вибропрессовочного станка состоит из матрицы, ручного пресса и вибратора. Чтобы минимизировать физические нагрузки, «давилку» легко усовершенствовать — применить рычажную систему.

Материалы, инструменты

Чтобы собрать станок для изготовления блоков, необходимо подготовить и/или приобрести:

- листовой металл, минимальная толщина — 3 мм;

- трубы для пустот, диаметр — от 8 до 10 мм;

- швеллера, полосы металла (3 мм);

- электродвигатель (до 1 кВт);

- болгарку, диск для металла;

- сварочный аппарат;

- слесарный инструмент;

- тиски;

- шплинты;

- крепеж: болты, гайки, шайбы.

Размеры и форму матрицы выбирают самостоятельно, так как эти параметры зависят лишь от масштабов производства блоков.

Как делают оборудование?

Изготовление самодельного вибропрессовочного станка происходит по такому сценарию:

- Из листового металла болгаркой вырезают заготовки для стенок формы, а также для внутренних перегородок. К высоте прибавляют лишние 50 мм, они будут необходимы для трамбовки бетона.

- Трубу режут на такое количество отрезков, сколько необходимо для пустот всех кирпичей, изготавливаемых одновременно. Каждый из них должен иметь по три отверстия. Длина каждого элемента меньше высоты матрицы: разница составляет 3-5 мм.

- Цилиндрические отрезки превращают в конусные. Трубы сначала разрезают до середины, затем обжимают заготовки в тисках. Теперь черед сварочных работ: это соединение сторон обжатых труб, глухое заваривание элементов с двух сторон.

- Следующий шаг — соединение каждых трех заготовок металлическими пластинами. Затем добавляют с обоих краев «трубчатого» ряда по пластине для крепления к стенкам. В них делают отверстия для фиксации к проушинам.

- Посередине каждого отсека делают пропилы. С внешней стороны формы приваривают проушины. Они дают возможность временного крепления труб для получения пустот. В этом случае, убрав цилиндры, можно делать полнотелые шлакобетонные блоки.

- Сваркой снаружи длинной (либо поперечной, это зависит от размеров станка) стенки приваривают четыре болта для фиксации электродвигателя-вибратора. Сверху приваривают металлический фартук, а по краям — лопасти.

- Из толстой пластины делают пресс с ручками и отверстиями для труб-ограничителей. Диаметр их немного больше, чем у труб: пресс должен опускаться вглубь матрицы на 50-60 мм, но не более.

- Монтируют двигатель. На вал приваривают эксцентрики. Это болты, которые фиксируют параллельно валу, оставляя место для гаек. Оси крепежей должны совпадать. На болты накручивают гайки, они дадут возможность изменять силу и частоту вибрации.

- Станок чистят, полируют, грунтуют, сушат, потом окрашивают. Последние необходимые операции — шплинтование (стопорение) резьбовых соединений, заземление электрической части.

Производительность

Этот агрегат не сможет гарантировать больших объемов продукции, однако и цели такой в домашнем хозяйстве обычно не ставят. Говорят, что работая вдвоем с матрицей на несколько шлакобетонных блоков, за день можно изготовить десятки камней. Тут цифры очень разнятся, поэтому приводить их в качестве примера не имеет смысла.

Чтобы несколько усовершенствовать станок для изготовления блоков, для придавливания пресса добавляют элементарную рычажную систему. Для мобильности к несущей раме установки приваривают колесики.

Как делать шлакоблоки?

Приготовить раствор можно по рекомендациям, которые были приведены в начале статьи. Однако большой необходимости у мастеров, которые знакомы со смесью не понаслышке, в строгом следовании рецепту нет. Модифицировать его можно, исходя из собственного опыта, предпочтений.

Главное условие для получения оптимальной смеси — обеспечение необходимой вязкости. Ее легко определить: тот раствор, который в комке хорошо держит форму, уже считается подходящим. В этом случае единственная возможность изготовить качественный раствор — использование бетономешалки. Она позволит получить однородную смесь даже при наличии таких крупнофракционных наполнителей.

Перед заливкой форму также обязательно смазывают машинным маслом. Залив раствор, на него надавливают прессом. В это же время включают оборудование. Уплотнение раствора происходит через 10-20 секунд после запуска, поэтому двигатель выключают, в матрицу добавляют смесь, затем процедуру повторяют. Выключают на этот раз вибратор только в тот момент, когда прижимная пластина опустится до труб-ограничителей.

Достают шлакобетонные блоки из матрицы спустя 1-3 суток, оптимальный срок выбирают в зависимости от погодных условий. Затем материал вынимают из форм, выкладывают для просушки на абсолютно ровную горизонтальную поверхность, укрывают пленкой из полиэтилена. Используют самодельный материал спустя месяц, но не раньше.

Сделать станок для изготовления блоков достаточно легко, если есть все инструменты, материалы и «завалявшийся» двигатель. Но не стоит ожидать от получившихся блоков чудес, так как заводские шлакобетонные камни, изготовленные по всем правилам, легко «заткнут за пояс» самодельных конкурентов. Промышленные изделия получаются почти в 2 раза качественнее «доморощенных».

Перед принятием окончательного решения о целесообразности создания подобной установки лучше увидеть каждый этап изготовления такого оборудования. Поэтому заодно можно познакомиться с одним из вариантов самодельного станка:

Количество шлакоблоков, которые аппарат способен прессовать в час.

Количество шлакоблоков, которые аппарат способен прессовать в час.