Как выбрать станок для обработки кромки стекла для своего производства

Головным станок на любом стеклообрабатывающем предприятии, является станок для обработки кромки. Более 95% от всей продукции будет обрабатываться на данных станках.

Станков для обработки кромки на рынке продаж представлено большое количество. Они и большие, и маленькие, тяжелые и легкие и т.д. И каждая торгующая компания утверждает, что их «жёлтый и блестящий» станок – это то, что нужно именно Вам. Только этот станок решит Ваши задачи и обеспечит необходимое качество.

Как же определиться в выборе станка? Какие моменты необходимо учитывать?

Хотелось бы поделиться опытом, который, я надеюсь, поможет Вам определиться с выбором станка для обработки кромки.

В станкостроение есть такое понятие, как типоразмерный ряд. Оборудование делится на 3-и типоразмера: тяжёлый, средний, лёгкий. Каждый станок будет хорошо выполнять обработку в рамках своих возможностей.

Поэтому вначале определите объём (количество) выпускаемой продукции. Ведь как я уже писал, каждый станок хорош, но для определённых задач. Загрузка станка является оптимальной, если машинное время на обработку деталей составляет около 75-80%. Это позволит Вам планировать увеличение объёмов производства, не производя модернизацию оборудования. А главное для любого предпринимателя – это окупаемость станка и получения прибыли от вложенных в бизнес денег.

Как можно определить загрузку станка самостоятельно и понять подойдет для моего производства этот станок или нужен другой? Определить очень легко. Воспользуйтесь данной формулой, и будет всё ясно:

T= t * Kp * Km * V,

где

T – производительность, п/м;

t – рабочее время, мин. (480 мин – 1смена)

Kp – коэффициент использования рабочего времени – 0,8

Km – коэффициент машинного времени – 0,9

V – скорость подачи, м/мин.

Поэтому, чтобы сократить срок окупаемости станка учитывайте, сколько по времени он будет обрабатывать планируемые заготовки.

Анализируя рынок предложений, многие выбирают оборудование по основным критериям: точность производительность, надежность, известность марки и это правильно.

Но часто перестраховываясь на эти критерии, возлагают избыточные показатели. Которые черпают из своих предположений и догадок. Могу точно заявить, что избыточность всегда будет вредна успешному развитию бизнеса. Поэтому пользуйтесь моим подходом в выборе станка для кромки – это разумная достаточность. Не закладывайте избыточность – это стоит дополнительных денег, а так же влияет на срок окупаемости.

Вам уже стали понятны некоторые показатели в выборе станка для кромки, но они общие и экономические.

Теперь давайте переключим своё внимание на сам станок. Что является в выборе станка, какими преимуществами он должен обладать?

Запросите у менеджера станкоторговой компании информацию о заводе изготовителе станка.

Это должен быть надежный производитель оборудования, на чьи станки можно положиться при выборе станка. Должен быть известен на мировых рынках. Обладать полностью сборочно-производственными цехами.

Технологические процессы изготовления станка автоматизированы.

Станок должен соответствовать жестким мировым стандартамm качества ISO 9001. Именно по данным стандартам выпускаются станки серии ZM9 для обработки кромки компания JET GLASS.

Так же у изготовителя должен быть официальный эксклюзивный партнёр на территории той страны, куда поставляет станок. Именно официальный партнёр, а не перекупщик «челнок» может гарантировать Вам стабильность на всем периоде эксплуатации станка. Официальный партнер завода полностью отвечает перед Вами за поставляемый станок и обеспечивает всем необходимым: сервис, шеф-монтаж, обучение персонала, инструмент. Подтверждением о том, что производитель является одним из лидеров машиностроения – это обладание международными сертификатами. Вся эта информация и история сотрудничества должна находиться в широком доступе на сайтах официального партнера и завода изготовителя. Многолетней историей сотрудничества и эксклюзивным партнёрством обладает компания КАМИ.

Далее обратим внимание на нюансы.

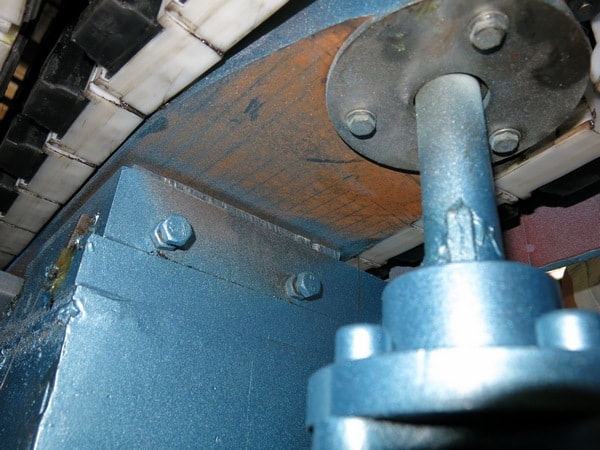

При выборе станка для обработки кромки стекла обратите внимание на станину. Она должна быть выполнена со всеми нормативными требованиями по жесткости, изгибу и кручению. Станина должна быть виброустойчивой – это влияет на качество обрабатываемой кромки.

Конструкция станины должна быть сварная из толстостенного профильного металла.

И большим заблуждением является, что если станина сделана из литого чугуна, то это лучше. Абсолютно не так, чугун только тяжёлый и всё, а при изгибе, кручении может привести к раскалыванию станины. При любой не равномерной нагрузке приведет к повреждению.

Станок для обработки кромки стекла работает в условиях контакта с агрессивной для него средой, которой является вода, оксид церия. Для увеличения срока службы все узлы станка должны быть выполнены из нержавеющих материалов. Это увеличивает срок службы станка.

Покраска самого станка должна быть произведена до сборки станка, т.е. каждая деталь проходит процесс окраски по отдельности. Это позволит защитить от коррозии.

На рынке продаж предлагаются станки, которые сперва собираются, а потом выполняется окрашивание.

|

|

| Низкое качество покраски оборудования | Детальная покраска частей станка |

Из-за не прокраса станка приводит к быстрой коррозии, вследствие чего возникают постоянные поломки.

Можно сделать вывод, что производитель экономит на качестве выпускаемого оборудования. Сокращает технологический процесс обработки деталей, уменьшает себестоимость, но при этом цена часто бывает завышенной.

Важным фактором при выборе станка является удобство и скорость наладки, и регулировки. Это позволит снизить время подготовки станка к обработке детали и увеличить производительность.

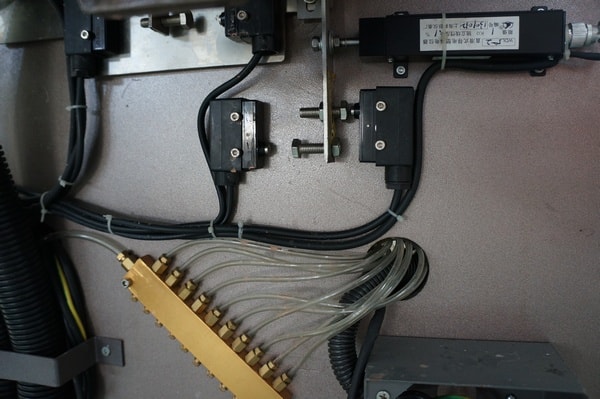

Централизованный узел смазки, позволит осуществить смазку направляющих шпиндельных узлов и направляющих конвейера подачи стекла, приводов и других узлов, расположенных в труднодоступных местах станка.

Таким образом, улучшается удобство технического обслуживания, увеличивается срок эксплуатации узлов и сокращается время на обслуживание, наладку станка.

Для увеличения скорости регулировки шлифовальных агрегатов на величину съёма кромки стекла, станок должен быть оснащен микрометрами со стрелочными индикаторами. Это позволит оператору на станке добиваться точности настройки до 0,05мм. Данной регулировкой обладают станки серии ZM9

Станок для обработки кромки стекла, производитель должен предлагать на рынке продаж не только в базовой модификации, а предлагать широкую линейку станков для обработки кромки – это позволит Вам оптимально выбрать модель для своих задач. Такой широкий модельный ряд станков предлагает компания JET GLASS в серии моделей ZM9. А так же выбрать степень автоматизации режимов настройки, что позволяет повысить производительность. Широкий модельный ряд говорит о высоком техническом уровне завода изготовителя данных станков. Предприятие не копирует модель, какого то производителя, а выпускаю станки своей разработки. Это информирует покупателя, а том, что завод имеет собственный конструкторско-инженерный отдел. Где разрабатывают и внедряют постоянные улучшения в конструкцию станка и создаются новые модели.

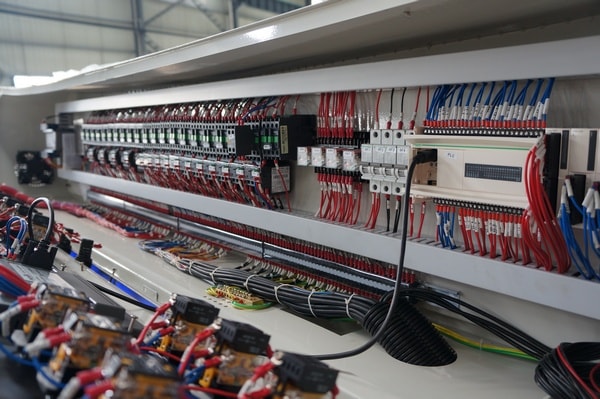

Так же при выборе станка для обработки кромки, обратите внимание на внутреннее содержание панели управления. Залогом эффективной и долговечной работы станка, а соответственно, и качества выпускаемой на них продукции является использование комплектующих от известных производителей, таких, как, например «SIEMENS», «Schneider». Компания JET GLASS применяется во всех станках серии ZM9 комплектующие от данных производителей.

Гарантия качества таких станков подтверждается расширенной гарантией фирмой поставщиком сроком до 24 месяцев. Эксклюзивным поставщиком надежного оборудования является компания КАМИ.

Выбирайте станок, который может «расти» вместе с увеличивающимися объёмами Вашего производства. Что это за станки? Такие станки можно оснащать дополнительными опциями для снижения брака и повышения производительности станка.

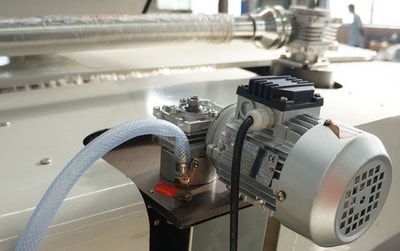

Приведу пример опции. Мойка основного конвейера – это сократит время на регламентные работы, так как на конвейер не будет налипать оксид церия, и деталь всегда будет контактировать с конвейером всей плоскостью. Это дает равномерное перемещение в процессе обработки, что влияет на качество продукции. Дополнительных опций много и они все разные у станков в зависимости от типоразмерного ряда.

| При выборе станка каждый смотрит на его надежность. При этом считают, что если он реже выходит из строя значит он надежный. На самом деле, из своего опыта, надежность станка определяется не количеством поломок, а способностью сервисной службы их оперативно устранять, т.е. показателем общего суммарного простоя. Для любого производства важна надёжность. Минимальное время простоя оборудования, как следствие, минимальной упущенной выгоды. Вы должны понимать, что ломается любой станок, каким бы надежным он не был. Поэтому уровень надежности измеряется качеством сервиса |  |

Самым большим штатом специалистов сервисной службы обладает компания КАМИ. Инженеры наладчики сервисной службы КАМИ всегда готовы для оперативной технической поддержки предприятий клиентов обратившихся за помощью. При выборе станка учитывается и этот фактор, как возможность его оперативного обслуживания. Обратите внимание, есть ли в станкоторгующей компании свой развитой сервис. Это позволит быстро и в нужный для Вас срок обслуживать станок.

Имеет ли фирма свой штат инженеров-наладчиков. Если это наёмные специалисты сложно будет судить об их квалификации, и нет твердой уверенности, что этот «специалист» хоть раз производил шеф-монтаж подобного станка. В сервисной службе компании КАМИ работает 10 инженеров наладчиков по стеклообработке. Их опыт и знания оборудования постоянно совершенствуются при прохождении квалификационных обучающих программ на заводах изготовителях компаний JET GLASS.

Рекомендую посмотреть склады поставщика оборудования. Компания, которая не только на словах может подтвердить свои возможности ни когда не откажет клиенту посетить склады с оборудованием, инструментом, запчастями, а так же продемонстрировать оборудование на действующих производствах или на своих демонстрационных площадках.

Компания КАМИ обладает самым большим демонстрационным залом, расположенным в центре Москвы. Для посетителей демонстрационного зала площадью 1500м2 предлагается увидеть в работе более 100 единиц оборудования, а так же ознакомится с последними достижениями мировой станкостроительной промышленности. Получить бесплатную консультацию по организации производства у ведущих специалистов КАМИ.

Делая вывод из выше сказанного, что при выборе станка необходимо учитывать следующее:

– типоразмерный ряд, производительность, надежность, производитель и поставщик, степень автоматизации, удобство т скорость наладки и регулировки, сервис, опции для снижения брака, конструкция станины, обработка металла, покраска, изготовления станка по международным сертификатам ISO9001 / CE, модификация базовой модели, комплектующие мировых производителей.

Ну, а для окончательного выбора со станком, рекомендую обратиться к специалистам станкоторгующей организации к лидеру на рынке России – компании КАМИ. Они Вам помогут сориентироваться, и вы сделаете правильный выбор станка, который будет необходим для Вашего производства.

Поздравляю Вас с правильным выбором и покупкой.

Станок для обработки кромки стекла: чертежи, принцип действие

Шлифовальная Машина Для Стекла Своими Руками

Полировка стекла автомобиля от царапин своими силами

Нередко, лобовое стекло почаще всех других подвергается деформациям. Хоть какому водителю, хоть раз приходилось созидать машину, у в которой требуется вся поверхность лобового стекла в разводах от трещинок. Обычно такое повреждение остаётся после попадания камня огромных размеров.

При серьёзных повреждениях всё что остаётся — это провести подмену. Нашему клиенту остается другие меры будут просто неэффективными, с неглубокими же царапинами есть вариант совладать с помощью полировки. Когда данная процедура будет завершена — ваше стекло вновь станет прозрачным, можно подумать вы только вчера заполучили автомобиль.

Как появляются мелкие царапины

Некоторые водители задумываются, что если будут заботливо относиться к собственному автомобилю и ездить очень аккуратненько, это сбережёт их машину от повреждений. По большей части аккуратное вождение и своевременные сервисные процедуры вправду помогают уберечь тс от различных повреждений. Увы от всего застраховаться нереально.

Пыль под дворниками приводит для того, что ваше стекло растеряет прежний сияние и ему пригодится полировка. Не только, для вас хотя бы раз, однако приходилось счищать со стекла наледь. Царапинки, которые остаются после таковой процедуры обычной тряпочкой не поправить. Встречаются ряд причин, которые приводят к необходимости полировки стекла автомобиля от царапин, посреди главных:

- маленькие камни, на большой скорости, влетающие в лобовое стекло автомобиля;

- абразивные вещества, использующиеся для мытья;

- неверный уход;

- протирание грубой сухой тканью.

Это далековато не полный перечень того урона, который быть принести как случайные происшествия, так и неверный уход. Всегда утрата прозрачности и возникновение глубочайших царапин — это закономерность. Через определённое количество лет стекло вашего автомобиля будет нуждаться в полировке. Но это процедура совсем не так ординарна, как кажется как казалось бы.

Чтоб возвратить стеклу автомобиля былую прозрачность необходимо не столько издержать часы, да и с ответственностью отнестись к этой процедуре. Она состоит из ряда шагов, одновременно необходимо использовать только разрешённый инструментарий.

Классификация повреждений

Для всех видов повреждений существует собственный лучший способ игрой в снежки имея его. Именно по такой причине 1-ое, с чего нужно начать выполнение своих функций — это определение степени урона. Только после чего вы можете без проблем подобрать лучшую методику восстановления. Нашему клиенту остается царапинки условно можно поделить на такие виды:

- Маленькие царапинки. Такие не сходу заметишь. Тем не мене в солнечный денек их наличие очень напрягает процесс вождения. Обычно они возникают при воздействии песка. Даже жёсткие салфетки будут предпосылкой их возникновения. Очевидный признак — тусклость стекла.

- Средние повреждения. Глубина царапин возрастает до 300 мкм. Они просто определяются для прикосновений. Потому что особое измерительное оборудование стоит очень недешево, встречаются старенькый надёжный метод найти такие царапинки. Просто попытайтесь их подцепить ногтем, если получится, означает, вы их отыскали.

- Серьёзные повреждения. Они просто замечаются невооружённым глазом. Каких-то манипуляций для поиска производить вы не будете.

Отталкиваясь от повреждений подбирается тип полировки стёкол автомобиля. Таким образом достигают лучшего результата при малых издержек.

Методы устранения повреждений разной степени сложности

Отталкиваясь от серьёзности нанесённого стеклу автомобиля повреждения подбирается соответственный способ устранения недостатка. Чтоб убрать маленькие царапинки довольно с использованием абразивного материала выполнить полировку. В этом случае снимается слой не толще учебника микрона. Этого довольно, чтоб возвратить поверхности её первозданный вид.

Как резать стекло стеклорезом

Подготовка стекла к резке

От этого этапа зависит очень многое, а сам процесс подготовки зависит от того, какое стекло вы решили использовать для резки. Новое стекло, купленное специально для поставленной цели, достаточно просто протереть, причем, использовать для этого лучше всего старую газету (это позволит избежать разводов и оседания мелких ворсинок). С бывшим же в употреблении материалом придется поработать, затратив гораздо больше усилий. Во-первых, его нужно тщательно промыть, используя специальные средства для мытья стекол. Во-вторых, обезжирить с помощью тряпочки, смоченной, например, в керосине и, наконец, высушить в закрытом помещении во избежание попадания пыли на поверхность. Кроме того, подготовка стекла подразумевает и его раскрой. Как известно, совершенно безотходного производства при работе со стеклом у вас вряд ли получиться достичь, особенно, если вы задумали получить изделие не совсем правильной геометрической формы. Однако точный расчет приведет к сокращению возможных отходов до минимума. На этом этапе, более рациональным решением будет совмещение более длинной стороны стекла с длинной стороной заготовки. Учтите, что полученные обрезки не стоит выбрасывать, их можно будет использовать в дальнейшем для создания новых изделий.

Технология резки стекла стеклорезом достаточно проста. Для этого необходимо соблюдать определенные условия и правильно подобрать стеклорез. На сегодняшний день выбор этого инструмента достаточно широк, что позволяет превратить работу в удовольствие.

Алмазный стеклорез, проверенный временем и остающийся лидером в своем деле по сей день. Для домашнего использования подойдут стеклорезы со скошенной режущей кромкой. Такой инструмент рассчитан на резку стекла до десяти километров и подходит для любой толщины используемого материала. Время от времени такой стеклорез требуется затачивать на специальном бруске.

Роликовый. Следуя из названия, режущая часть такого стеклореза выполнена в виде ролика из прочного кобальто-вольфрамового сплава. Число роликов может составлять от одного до шести.

Масляный. Такой инструмент работает по принципу роликового стеклореза, с той разницей, что в его ручку встроен резервуар с маслом, которое подается автоматически на ролик. Подходит для того, чтобы резать толстое стекло. Учтите, что нужно делать погрешность 5мм, когда чертите под линейку.

Я воришка спер этот текст с чужого сайта не читая. Похвалите меня

Итак, разобравшись со стеклорезом, расположите стекло на ровной поверхности. Произведите разметку стекла и приступайте к работе. Для облегчения задачи можете использовать линейку. Стоит учитывать тот момент, что линию нужно провести с первого раза, иначе повторная попытка приведет к растрескиванию поверхности. Резать стекло, стеклорезом нужно прилагая одинаковые усилия по все длине проводимой линии.

Далее кладем стекло на край стола и подбиваем его по разрезу, можно попробовать поломать на излом.

Пару неудачных попыток и у вас все получится. Главное одевайте перчатки иначе мелкие сколы стекла можно загнать под кожу.

Видео урок по полировке автостекол

Полировка лобового стекла своими руками видео и некоторые тонкости которой мы разместили на странице, применяется или после шлифовки, или тогда, когда стекло не требует серьезных мер по выравниванию поверхности.

Самостоятельная полировка стекол позволит не только сэкономить определенную сумму (цена полировки одного лобового стекла на сервисе — в пределах 6-7 тысяч), но и даст уверенность в том, что работа выполнена на совесть. Только для этого необходимо наличие определенного набора инструментов и приспособлений и, конечно, полирвочных составов разной консистенции.

Как работает станок

По рабочему столу торец детали ручным способ подается к алмазному кругу. Когда нужно обрабатывать крупногабаритные детали, такие как двери, длинный полки, зеркала, используются захваты-присоски – на фото они желтого цвета. Деталь нужно прижать к алмазному кругу – при вращении тот стачивает с торца детали лишний материал. Этот станок подходит для обработки как прямолинейных, так и криволинейных деталей. Толщина материала может составлять от 3 до 10 мм. Допускается обработка криволинейных поверхностей с минимальным радиусом 150 мм, что соответствует радиусу алмазного круга. В результате мы получаем красивую полукруглую матовую поверхность. Можно сделать так, чтобы она была полупрозрачная – смажьте поверхность ветошью, пропитав ее каким-либо жидким маслом. Это поверхность может быть профильная – так называемая карандашная шлифовка, в зависимости от вида «режущей» кромки.

Этот пост может содержать партнерские ссылки. Это означает, что я зарабатываю небольшую комиссию за ссылки, используемые без каких-либо дополнительных затрат для вас. Дополнительную информацию смотрите в моей политике конфиденциальности.

Оборудование для обработки кромки стекла

Компания ВЕГА представляет продукцию ведущих компаний — производителей стеклопромышленного оборудования из Китая, это Компании Golive, LINSHI и Han Jiang. Эти производители зарекомендовали себя как ответственные партнеры, поставляющие современное оборудование для обработки кромки стекла, отвечающее самым высоким требованиям клиента и международным стандартам качества и безопасности. Широкий выбор таких специализированных машин, как станки для обработки стекла, их гибкость и удобство, позволяют производить все виды обработки, с неизменной точностью и высочайшей производительностью.

Каждый представленный в нашем ассортименте станок для обработки кромок стекла позволяет получить высокие стандарты качества работы на конкретном этапе обработки продукции. Приобретая оборудование обработки кромки стекла, заказчики могут рассчитывать на полную прозрачность всех составляющих сотрудничества с нашей компанией.

Клиенты «Вега» — это заказчики, которые являются производителями мебели и работают со стеклом, поэтому надежные станки для обработки стекла необходимы каждому из них. Мы ориентированы на долгосрочное сотрудничество с Вами и гарантируем высокий уровень сервиса при заказе машин для обработки кромок стекла, а также всех других поставляемых компанией продуктов.

Ваш новый станок для обработки кромки стекла

будет иметь отличное сочетание доступной цены и функциональности,

новейшую конструкцию, позволяющую легко получить лучшее качество кромки,

обеспечит безопасную обработку,

придаст стабильность Вашему производству,

поможет снизить расход абразивных материалов.

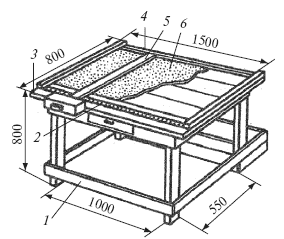

Узлы и детали станка прямой шлифовки

Для ее изготовления использовался металлический уголок 50х50х4.

2. Рабочий стол.

Чтобы получить рабочий стол, взята рамка из металлического уголка 25х25х3. На рамке закрепляется лист сотового поликарбоната с размерами примерно 1000х600, на котором фиксируется полоса ковролина.

Чтобы можно было обработать прямолинейные кромки стекла, отдельно крепим специальную линейку.

3. Привод станка.

Приводом служит асинхронный 3-фазный двигатель переменного тока, он закреплен на станине вертикально. Мощность двигателя: 2,2 кВт, 1500 об/мин.

4. Система включения и выключения привода.

Блок с кнопкой «Пуск/стоп» и пускателем двигателя заключен в герметический корпус и закреплен в верхней части станины, над рабочим пространством нашего аппарата. Система должна быть с заземлением.

Обязательно уделяем внимание техничке безопасности. Для работы станка используется охлаждающая жидкость – вода. Поэтому следует надежно заизолировать электрические узлы, чтобы в них не попала вода, и чтобы работающий на станке человек не был поражен электрическим током.

5. Рабочий узел.

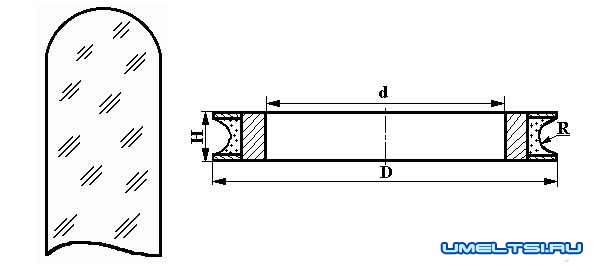

Рабочим узлом является план-шайба, закрепленная на валу электрического двигателя. На ней закреплен абразивный алмазный круг.

План-шайба выполнена в виде фланца с упорным бортиком. Круг одеваем на план-шайбу и прижимаем прижимным кольцом с шестью отверстиями для болтов М6 – на план-шайбе под них предусмотрены резьбовые отверстия. План-шайбу одеваем на вал двигателя (на валу отверстие с резьбой М6) и зажимаем шайбой и болтом. Поскольку усилие на план-шайбу небольшое, шпонка не используется.

6. Охлаждение.

В устройстве применяется открытая система охлаждения в виде емкости (бадьи) 1500х400х350. Они сварена из листового металла толщиной 2 мм, и имеет полукрышку, на которой крепится насос-помпа от токарного станка 1К62. От помпы по резиновому шлангу вода для охлаждения поступает к шлифовальному кругу в место, где обрабатывается деталь.

Шлифовальный станок для стекла своими руками

Оборудование для обработки стекла – самостоятельно делаем края гладкими

Почему мы тщательно обрабатываем стекло?

Почему мы тщательно обрабатываем стекло?

Во всем мире вряд ли найдется человек, который не знает, что такое стекло. Долгое время считалось, что первооткрывателями стеклоделия были древние египтяне, но несколько археологических находок подтвердили, что его умели делать и более древние культуры. Работа со стеклом – кропотливый процесс, ведь это довольно хрупкий материал. Его можно резать, тонировать, шлифовать, красить, делать из него витражи и многое другое. При работе с ним понадобится немалая доля старательности и терпения.

Еще не так давно резка была последним этапом его обработки в домашних условиях, но с появлением нового оборудования и технологий стекло и зеркала стали притуплять, шлифовать, полировать кромки. Обработка кромки стекла производится в случае использования стекла в качестве дверок, полочек, стенок аквариума и так далее, то есть когда кромка находится непосредственно на виду.

Делается это в целях безопасности, так как об острые края можно пораниться. Такая обработка придает материалу эстетичный вид и уменьшает вероятность появления сколов и трещин, к тому же необработанное стекло не имеет большой коммерческой ценности. Если его требуется вставить, к примеру, в дверь, то обрабатывать его нет необходимости.

Что необходимо знать до начала работы?

Резка и обработка стекла проходит в три этапа: непосредственно сама резка, шлифовка и полировка. Производится она на специальных станках, но и в домашних условиях с помощью подручных инструментов можно выполнить такую задачу. Станок для обработки кромки стекла используется для серийного производства, например, при изготовлении мебели, торговых витрин, аквариумов и так далее.

Хотя если таковой имеется, это упростит и ускорит процесс обработки, работа пройдет более качественно, так как такие станки имеют очень низкую степень погрешности в работе.

Обработка кромки стекла своими руками потребует наличия такого инструмента: стеклорез, линейка, электродрель (болгарка тоже подойдет), насадка для шлифовальных кругов, шлифовальные круги разной зернистости. Для шлифования нужны низкие обороты, чтобы не перегреть материал, поэтому требуется дрель или болгарка с регулирующейся скоростью вращения.

Шлифовальные круги должны быть из водостойкой наждачной бумаги. Смачивание кромки необходимо для предотвращения попадания стекольной пыли в легочные пути. Она очень вредна и не выводится из организма. Инструмент для обработки стекла можно приобрести в любом строительном магазине, так что для его поиска не понадобится много времени и сил.

Этапы домашней обработки стекла

Начинается обработка стекла своими руками с резки. Первым делом необходимо разметить и закрепить полотно. Далее, приставив линейку или лекало, проводим по разметке стеклорезом, соблюдая при этом одинаковую силу нажима и скорость движения. Проводить надо один раз. После этого требуется выпустить линию отреза на небольшое расстояния от поверхности, на которой вы режете, и постучать снизу специальным молоточком.

После резки края будут рваными, поэтому сразу переходим к шлифовке. Для этого надеваем на дрель насадку, ставим шлифовальный круг, сперва более крупнозернистый, и начинаем шлифование. Чтобы стекло не лопнуло из-за перегрева, максимальная скорость вращения круга не должна превышать 1700 об/мин. Сначала избавляемся от зазубрин и выравниваем края, а затем придаем кромке нужную форму.

Обработав кромку крупнозернистым кругом, ставим диск средней зернистости, а затем и самый мелкозернистый. После шлифования кромка будет матовой и шершавой. Переходим к полировке. Полировка производится таким же образом, что и шлифовка, только используются войлочные круги и паста ГОИ. Паста наносится на войлочный круг, и кромка полируется до блеска.

Перед тем, как обработать стекло, следует помнить, что при работе с ним требуется соблюдение техники безопасности. Осколками можно поранить руки, ноги и, особенно, глаза, а стекольная пыль нанесет огромный ущерб вашему здоровью.

Станок для обработки кромки стекла: чертежи, принцип действие

Для чего и в каких случаях нужно шлифовать торцы стекла?

Если вы знакомы с работой по резке стекла, то наверняка знаете, что после операций со стеклорезом вырезанная деталь обладает острыми, травмоопасными краями, и имеет непрезентабельный вид. После этого полученные детали могут использоваться, не заключенные в какую-нибудь рамку – например, для настенных зеркал, стеклянных дверей, полок шкафов, витрин, столешниц столов.

Поэтому кромка стекла должна быть обработана. Этот процесс многим знаком – мы могли затачивать, подтачивать, обтачивать с помощью абразивных наждачных кругов разного вида стальные, деревянные, пластиковые детали.

Так же само обрабатываются торцы стекла. Однако этот материал отличается от других специфическим строением и свойствами, он более тверд и хрупок.

Поэтому его нужно обрабатывать специально предназначенным для этого инструментом.

В большинстве случаев стекло обрабатывают алмазом.

Сам станок является наждаком, со специфической конструкцией.

Узлы и детали станка прямой шлифовки

1. Станина.

Для ее изготовления использовался металлический уголок 50х50х4.

2. Рабочий стол.

Чтобы получить рабочий стол, взята рамка из металлического уголка 25х25х3. На рамке закрепляется лист сотового поликарбоната с размерами примерно 1000х600, на котором фиксируется полоса ковролина.

Чтобы можно было обработать прямолинейные кромки стекла, отдельно крепим специальную линейку.

3. Привод станка.

Приводом служит асинхронный 3-фазный двигатель переменного тока, он закреплен на станине вертикально. Мощность двигателя: 2,2 кВт, 1500 об/мин.

4. Система включения и выключения привода.

Блок с кнопкой «Пуск/стоп» и пускателем двигателя заключен в герметический корпус и закреплен в верхней части станины, над рабочим пространством нашего аппарата. Система должна быть с заземлением.

Обязательно уделяем внимание техничке безопасности. Для работы станка используется охлаждающая жидкость – вода. Поэтому следует надежно заизолировать электрические узлы, чтобы в них не попала вода, и чтобы работающий на станке человек не был поражен электрическим током.

5. Рабочий узел.

Рабочим узлом является план-шайба, закрепленная на валу электрического двигателя. На ней закреплен абразивный алмазный круг.

План-шайба выполнена в виде фланца с упорным бортиком. Круг одеваем на план-шайбу и прижимаем прижимным кольцом с шестью отверстиями для болтов М6 – на план-шайбе под них предусмотрены резьбовые отверстия. План-шайбу одеваем на вал двигателя (на валу отверстие с резьбой М6) и зажимаем шайбой и болтом. Поскольку усилие на план-шайбу небольшое, шпонка не используется.

6. Охлаждение.

В устройстве применяется открытая система охлаждения в виде емкости (бадьи) 1500х400х350. Они сварена из листового металла толщиной 2 мм, и имеет полукрышку, на которой крепится насос-помпа от токарного станка 1К62. От помпы по резиновому шлангу вода для охлаждения поступает к шлифовальному кругу в место, где обрабатывается деталь.

Как работает станок

Шлифуем часы, стекло, смолу, металл быстро своими руками без инструментов

![]()

В процессе эксплуатации любая глянцевая вещь обретает боевые ранения в виде царапин, борозд, мутность из-за потёртостей.

В моем случае часы стиля «болт». Они массивные, на руке смотрятся крупно и привлекают к себе не только внимание, но и косяки дверей, столы, стены, особенно они любят стены с грубой обработкой — бетонные, отделкой в виде декоративной штукатурки. А как они радостно скрежетали при встрече с металлической калиткой!

Боевые шрамы налицо. Эксплуатация 5 лет.

![]()

Берём 3 листа шкурки зерном 800, 1200, 2500, пасту ГОИ и малярный скотч. Чем больше цифра шкурки, тем мельче зерно и тем более гладко шлифуются поверхности.

Если глубоких царапин нет, то 800 можно не брать.

![]()

Сначала аккуратненько заклеим малярным скотчем края часов, не хочется повредить кристаллы и ободок. Плотненько прижимаем скотч к поверхности, чтобы в процессе обработки не слетал.

Вот так получилась аккуратная ромашка, если бы не нужно было фотографировать, то ляпнула бы менее аккуратно, на конечный результат это не влияет.

![]()

Начинаем неторопливо круговыми движениями шлифовать 800 шкуркой — 1 или 2 минуты.

Смотрите, чтобы шкурка не загнулась в том месте, в котором она соприкасается со шлифуемой поверхностью, иначе будут более грубые царапки. Периодически сдувайте пыль, сильно нажимать не надо. Вам нужно достигнуть поверхности, покрытой равномерными мелкими полосами, 800-ка должна счистить глубокие царапины.

![]()

Если шлифуем эпоксидную смолу, то шкурку нужно смочить, иначе стружка от смолы быстро забьет шкурку и дальнейшая обработка будет не эффективна.

Следующая шкурка 1200 сделает поверхность ещё более гладкой, царапки предыдущей шкурки уйдут. Поверхность станет более прозрачной. Шлифовка не более 5 минут.

![]()

Последняя шкурка 2500, очень мелкая, также шлифовать круговыми движениями. После ее шлифовки царапин быть не должно. Внимательно отнеситесь к краям, данное стекло в виде линзы и переход от шлифовальной поверхности к нешлифованной по краю должен быть плавный, на ощупь не прощупываться. Стекло должно стать просто немного мутным, никаких борозд на нем быть не должно. Если намочить, то станет абсолютно прозрачным.

![]()

Последний этап — паста ГОИ. Наносим на тряпочку, много не надо, и растираем с нажимом. На фото видно, сколько нужно нанести.

В принципе, эффект глянца был достигнут через пару минут. Можно побольше, можно ей же потереть браслет, он также станет более гладким.

![]()

На фото ниже старые часы в сравнении с новыми, чтобы было видно, что поверхность стала как из магазина.

![]()

3 шкурки по 18 руб. = 54 руб.

(если нужны влагостойкие, то они на 10 руб. дороже)

Паста ГОИ — 30 руб.

Времени на все 50 минут. Да и то больше времени ушло на достать, разложить (в моем случае сфоткать), потом все убрать.

Можно шлифовать многие твердые поверхности. Да больших площадей используются разнообразные шлифовальные машинки, бормашин и прочее, а для мелких можно и вручную. Это не сложно, не долго и не дорого.

Оборудование для обработки стекла

Любой строительный материал поступает в продажу в стандартном виде, так что для подгонки его под нужные параметры приходится использовать специальное оборудование. Только если человек оформляет индивидуальный заказ, он может получить сразу готовое к использованию изделие.

Станок для обработки стекла поможет правильно подготовить материал к использованию. С его помощью можно разрезать цельный лист, сделать острые края безопасными, осуществить декоративное воздействие. Тип обработки зависит от разновидности оборудования. Также в одной группе встречаются станки разного способа воздействия.

Применимость конкретной модели будет зависеть от ситуации. Одни приборы хорошо подойдут для мелкосерийного обслуживания, другие же рентабельно использовать только на крупных партиях. Обо всем этом можно узнать из технических характеристик.

Типы станков

Каждое производство опирается на различные типы обрабатывающих машин, которые позволяют проводить определенные операции с гораздо большей эффективностью, чем при ручном труде. Автоматизация приносит огромную пользу и сводит количество брака к минимуму. Существующие типы станков можно охарактеризовать следующим образом:

1. Станок для обработки кромки стекла. Позволяет закруглять острые края, чтобы они не могли нанести травму работающим с ними людям. Стекла часто используются в школах в качестве аксессуара, который кладут на учительский стол. Поэтому нужно думать о безопасности детей. Действует агрегат при помощи большого количества шлифовальных элементов, которые снимают острый слой и оставляют лишь гладкие края. Благодаря высокоточным датчикам позиционирования не остается пропущенным ни один участок. В свою очередь станки данной категории бывают:

- • станок для прямолинейной обработки кромки стекла, который служит для создания идеально ровного края, без каких-либо скосов;

- • станки для криволинейной обработки стекла, с помощью которого можно достигать любой желаемой формы по краям, отличной от ровной линии.

2. Станок для сверления отверстий в стекле. Он позволяет аккуратно проделать технологический отверстия любого нужного диаметра. При этом аппарат устроен так, что во время работы риск раскалывания стекла будет минимальным.

3. Пескоструйные станки для обработки стекла. Они служат для декоративного воздействия на материал, чтобы на нем остался уникальный узор. Песок под высоким давлением нарушает прозрачность материала, в результате чего на поверхности остаются матовые узоры или рисунки. Таким методом можно украшать стекла, предназначенные для межкомнатных дверей или вставки в мебельные дверцы.

4. Фацетный станок для обработки материала также используется для декоративных операций. Он позволяет срезать края с лицевой стороны под различным углом, в результате чего стекло приобретает очень красивый внешний вид. Особенно привлекательно такой вид обработки будет смотреться с зеркалами, поэтому чаще всего прибегают именно к такой услуге.

5. Станок для резки и обработки стекла по чертежу. Благодаря такой технике можно легко раскроить лист на нужные части с минимальными потерями материала. Для этого придется вначале грамотно все просчитать, так как раскрой является не такой простой задачей, как кажется на первый взгляд.

6. Станок для гравировки на стекле позволяет оставить отметину с необходимым логотипом компании или инициалами владельца изделия.

Здесь перечислены шесть основных видов приборов, которые используются в специализированных мастерских. Для домашнего применения чаще всего в дело идут ручные стеклорезы и шлифовальная бумага.

Обработка стекла своими руками

Если требуется подвергнуть воздействию небольшое количество деталей, то нет смысла идти в мастерскую, так как операция окажется слишком затратной. Гораздо проще будет завершить операцию самостоятельно и сэкономить деньги. Станок для обработки стекла своими руками не обязательно покупать. Его можно соорудить из обычных инструментов.

Отверстия можно проделать при помощи дрели с регулировкой скоростей вращения. Главное, чтобы не было встроенного перфоратора, так как любые вибрации приведут к разрушению стекла. Также на стекле нужно будет использовать специальное масло для охлаждения, так как в процессе вращения оно будет сильно нагреваться и может лопнуть.

Еще одним вариантом будет покупка б/у станка для обработки стекла. Такое оборудование обойдется значительно дешевле новой техники, а по функциональным особенностям не уступит ей. При выборе стоит предварительно проверить, все ли функции работают, чтобы не покупать «кота в мешке». Найти подходящее предложение можно на сайте объявлений в своем городе. Никаких проблем с покупкой агрегатов на сегодня нет.

Принцип работы ленточного станка

Ленточный станок для обработки стекла является одним из наиболее распространенных видов техники. В любой мастерской имеется подобный агрегат.

Он работает по схеме:

- 1. После резки стекла остаются острые кромки, которые нужно загладить. Для этого используется специальная абразивная лента.

- 2. Стекло движется по конвейеру и одновременно проходит через контакт с лентой. Она оказывает намного меньшее давление, чем шлифовальные диски, поэтому сколы и другие деформации будут невозможны. Биение ленты отсутствует в принципе благодаря конструкции станка.

- 3. Работать с аппаратом очень легко, так как все операции проходят автоматически. Нужно лишь подавать стекло на обработку и забирать его после процедуры.

Для качественной обработки нужна аккуратность, так как стекло является очень хрупким.

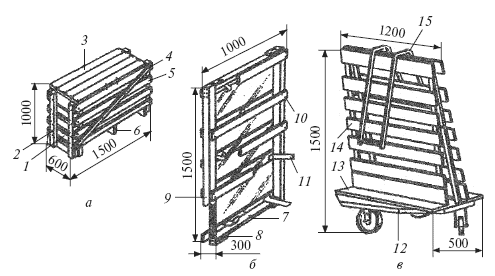

Глава 3 ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ И ХРАНЕНИЯ СТЕКЛА

ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ И ХРАНЕНИЯ СТЕКЛА

1. Оборудование и инструменты для резки стекла

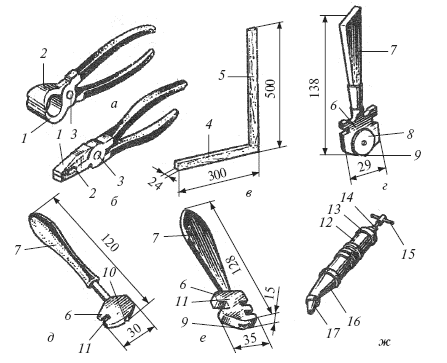

Для выполнения стекольных работ, в том числе для раскроя, бригады должны быть обеспечены следующими оборудованием и инструментами (рис. 164): столами для раскроя стекла, стеклорезами, линейками, угольниками, метрами, рулетками и др.

Стеклорез из твердого сплава предназначен для резки оконного стекла толщиной до 4 мм. Он состоит из барабанчика с тремя режущими роликами, насаженными на шпильки и вмонтированными в барабанчик, державки и ручки. Диаметр ролика 6,6 ± 0,6 мм, угол заточки ролика 100 ± 10°. Ролик изготовляют из металла твердого сплава марки ВКЗ, ручку – из древесины твердых пород либо из пластмассы, барабанчик у стеклореза латунный. Размер стеклореза 138?29?21 мм, масса 72 г. Каждым роликом можно резать до 350 погонных м стекла, без переточки. По мере затупления ролик используют для резки более толстого стекла. В случае затупления ролика его заменяют новым путем ослабления винта и поворота барабанчика на 120°, после чего ставят новый ролик в рабочее положение и закрепляют винтом.

Рис. 164. Инструменты для стекольных работ: а – кусачки торцевые; б – плоскогубцы комбинированные; в – угольник; г – стеклорез; д – стеклорез алмазный; е – стеклорез универсальный; ж – промазчик; 1 – рычаг правый; 2 – рычаг левый; 3 – ось; 4 – основание; 5 – линейка; 6 – державка; 7 – ручка; 8 – барабанчик; 9 – режущий ролик; 10 – алмаз; 11 – паз; 12 – корпус; 13 – крышка корпуса; 14 – винт с поршнем; 15 – ручка; 16 – переходной корпус; 17– мундштук

Стеклорезы алмазные предназначены для резки листового стекла при остеклении оконным и витринным стеклом. Стеклорезы оснащены природными либо синтетическими алмазами и выпускаются двух типов: тип 1 – с рабочей частью в виде четырехгранной пирамиды, тип 2 – с криволинейной режущей кромкой рабочей части. Масса природного алмаза для стеклорезов должна быть и пределах 0,02–0,16 карата.

Стеклорезы, оснащенные резцами с рабочей частью в виде четырехгранной пирамиды (тип 1), обеспечивают резку листового стекла толщиной до 7 мм с природным алмазом и до 5 мм с синтетическим алмазом. Стеклорезы, оснащенные резками с криволинейной режущей кромкой (тип 2), применяют для резки стекла до 4 мм.

На поверхности алмаза (обработанной) не должно быть трещин, сколов и выкрашиваний на расстоянии от вершины 0,3 мм для природного алмаза, 0,15 мм – синтетического алмазного порошка зернистостью 630/500 и крупнее.

Алмаз крепят в державке резца-стеклореза путем пайки серебряным припоем.

Державка в стеклорезе, молоточек, трубка – стальные, а также трубка и молоточек могут быть латунными. Ручка из пластмассы – полистирола, фенопласта. На поверхности деталей стеклореза не допускаются вмятины, раковины, заусенцы и следы коррозии.

Универсальный стеклорез предназначен для резки стекла толщиной 3–10 мм при остеклении оконным и витринным стеклом. Корпус стеклореза – державка и ось – стальные, ручка – деревянная, из древесины твердых пород. Вращающаяся обойма в стеклорезе заменена неподвижной осью, на которой расположен один ролик, что дает возможность резать стекло толщиной до 10 мм и удлиняет срок работы стеклореза. Размер стеклореза 128?35?15 мм. Масса 82 г.

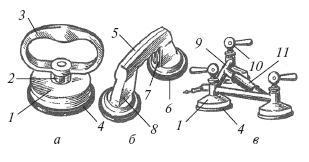

Для облегчения работ по переноске, транспортировке стекла применяют одно-, двух– и трехтарельчатые вакуум-присосы.

Однотарельчатый вакуум-присос (рис. 165, а) предназначен для извлечения листового стекла из тары, укладки его на стол и переноски при остеклении. Вакуум-присос работает на основе создания вакуума между плоскостью листа стекла и диафрагмой путем поднятия штока, связанного с диафрагмой и кулачковым механизмом. Диафрагма представляет собой круглую шайбу, армированную износоустойчивым, эластичным полиуретаном. При создании вакуума между диафрагмой и стеклом последнее притягивается к диафрагме, и его можно переносить в нужное место.

Двухтарельчатым вакуум-присосом (рис. 165, б) извлекают стекло из тары, укладывают его на стол, а также переносят листовое стекло к месту установки.

Принцип работы двухтарельчатого вакуум-присоса аналогичен принципу работы однотарельчатого вакуум-присоса. В диафрагме имеются стальные фланцы для соединения со штоком.

Рис. 165. Вакуум-присосы: а – однотарельчатый; б – двухтарельчатый; в – трехтарельчатый; 1 – корпус; 2 – механизм кулачковый для подъема диафрагмы; 3 – рукоятка; 4, 6 – диафрагмы; 5 – ручка корпуса; 7 – устройство для разгерметизации; 8 – фланцы; 9 – рамка жесткости; 10 – эксцентриковый механизм; 11 – ручка.

Трехтарельчатый вакуум-присос (рис. 165, в) служит для захвата, подъема, переноса и установки крупноразмерных стекол и стеклоконструкций при остеклении витрин и витражей. Представляет собой конструкцию из литого алюминиевого корпуса, трех диафрагм и эксцентриковых механизмов. Работает за счет образования вакуума между диафрагмами и стеклом.

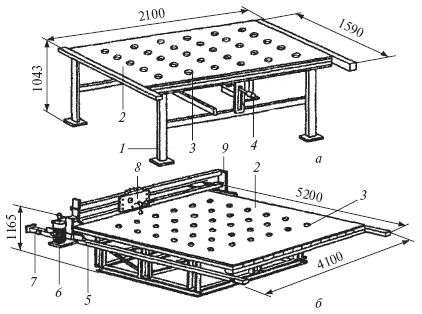

Раскраивают и режут листовое стекло на специальных столах. Для раскроя и резки стекла небольшого размера применяют стол (рис. 166, а), состоящий из каркаса, настила, обрезиненых роликов и каретки для подъема стола.

Лист стекла надвигают на стол по выступающим из настила роликам, которые после укладки стекла опускают. Затем стекло размечают и режут. На этом столе можно разрезать стекло размером 1800?1200 мм с максимальной массой разрезаемого стекла до 23 кг. Производительность 100 м 2 в смену.

Для механизированного раскроя крупноразмерного листового стекла в цехах централизованной заготовки применяют стол, показанный на рис. 166, б. На нем можно раскраивать стекло размером до 4500?3500?10 мм с погрешностью до 0,5 мм. Каретка с роликом поднимается пневматически. Стеклорез перемещается в продольном направлении цепью с электрическим приводом, а в поперечном направлении цепью, но с ручным приводом.

Рис. 166. Столы для раскроя стекла: а – небольшого размера оконного; б – витринного; 1 – каркас стола; 2 – настил; 3 – ролик; 4 – ручка подъема каретки; 5 – направляющая; 6 – электродвигатель с редуктором; 7 – конечный выключатель; 8 – суппорт; 9 – стойка каретки

Рис. 167. Стол для резки стекла: 1 – основание стола; 2 – деления, нанесенные на линейку; 3 – крышка стола; 4 – рейка для зажима войлока или сукна; 5 – рейсшина-линейка; 6 – войлок или сукно

На стройках в основном применяют стол, показанный на рис. 167. Крышка стола должна быть ровной и прямоугольной. Обычно крышку делают из рамки, на которую сверху наклеивают фанеру толщиной 6–8 мм либо из древесностружечной плиты толщиной 19 мм. Крышку покрывают двумя-тремя слоями мешковины, поверх которых кладут войлок или сукно. Это покрытие служит для амортизации стекла при нажиме на него во время резания. По периметру крышки сукно или войлок крепят шурупами с помощью рейки. К передней части крышки крепится линейка с нанесенными на нее делениями для определения размеров нарезаемого стекла.

Для перевозки и хранения оконного листового стекла на рабочем месте стекольщика применяется различная тара: ящик-контейнер, ящик дощатый решетчатый, пирамида.

В ящик-контейнер (рис. 168, а) упаковывают стекла площадью более 0,3 м 2 разных размеров. Зазоры между стопками стекла, стенками, дном и крышкой заполняют древесной стружкой. Ящик-контейнер собирают на гвоздях из брусков, дощечек преимущественно хвойных пород.

В ящик дощатый решетчатый (рис. 168, б) упаковывают стекло площадью более 0,3 м 2 . Для сохранения стекла в процессе перевозки вместо древесной стружки используют амортизаторы из гофрированного картона. Элементы ящика изготовлены из древесины хвойных пород и скреплены гвоздями.

Пирамида (рис. 168, в) также служит для перевозки стекла и хранения его на рабочем месте стекольщика. Изготовлена она из металлического уголка и досок хвойных пород. Пирамида устанавливается на тележке и легко перевозится в пределах стройки.

Для выполнения стекольных работ предназначен индивидуальный набор инструментов. Он состоит из 20 предметов, расположенных в чемодане-футляре размером 550?350?110 мм. Масса набора 6 кг. В состав набора входят: роликовый стеклорез, гаечные ключи, ручная щетка из проволоки, столярный молоток, кусачки, складной метр, измерительная рулетка и др.

Рис. 168. Тара для хранения и транспортировки стекла: а – ящик-контейнер дощатый; б – ящик дощатый решетчатый; в – пирамида для стекла; 1 – головки; 2 – планка головки; 3 – крышка; 4 – планка боковой стенки; 5 – доска боковой стенки; 6 – брусок дна; 7 – торцовая планка; 8 – крепежная планка; 9 – вертикальная стойка; 10 – поперечная планка; 11 – амортизатор; 12 – тележка; 13 – основание; 14 – рама; 15 – прижим

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

1. Оборудование и инструменты для резки стекла

1. Оборудование и инструменты для резки стекла Для выполнения стекольных работ, в том числе для раскроя, бригады должны быть обеспечены следующими оборудованием и инструментами (рис. 164): столами для раскроя стекла, стеклорезами, линейками, угольниками, метрами, рулетками

Глава 4 ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ ДЛЯ ВСТАВКИ СТЕКЛА И СТЕКЛОПАКЕТОВ

Глава 4 ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ ДЛЯ ВСТАВКИ СТЕКЛА И СТЕКЛОПАКЕТОВ При остеклении окон на стройках оконные переплеты должны быть подготовлены к остеклению, т. е. окрашены за 1 раз, фальцы переплетов нужно очистить от опилок, заусенцев, грязи, набрызгов, проолифить, а

1. Инструменты и приспособления для вставки стекла

1. Инструменты и приспособления для вставки стекла Для выполнения стекольных работ применяют следующие инструменты (рис. 171): пистолеты для забивки шпилек и скоб, ручной запасовщик, кусачки, плоскогубцы, нож и др. Рис. 171. Инструменты и приспособления для остекления: а –

Глава 4 Электрооборудование автомобиля и дополнительное оборудование

Глава 4 Электрооборудование автомобиля и дополнительное оборудование Современный автомобиль имеет сложную электронную «начинку», которая называется одним общим словом «электрооборудование». Электрооборудование транспортного средства — это его осветительные

Необходимые материалы, оборудование и инструменты

Необходимые материалы, оборудование и инструменты Схема действия и принцип устройства водяного отопления самые простые. Всю полезную площадь помещений нужно обвязать трубами, соединенными с радиаторами. Для устройства водяного отопления дома желательно

Оборудование и инструменты

Оборудование и инструменты Для работы с ивовым прутом необходимо иметь рабочий стол (верстак). При правильно подобранной высоте самодельного верстака ладони работающего должны свободно лежать на поверхности крышки верстака (длиной приблизительно 1 м, шириной 75 см и

Инструменты для обработки стекла

Инструменты для обработки стекла Прежде чем приступать к непосредственной реализации задуманного проекта, требуется подготовить стекло. Делать этого не нужно только в том случае, если оно обрезано в стекольной мастерской на заказ. Однако даже тогда может понадобиться

Оборудование и инструменты

Оборудование и инструменты Шлифование и полирование производят на станках быстровращающимися кругами из различных материалов и вручную – кательниками, брусками, полировниками из металла и другими приспособлениями.Различают два основных типа приводных станков для

Какой резьбонарезной станок выбрать?

Содержание:

- 1. Все внимание на основные характеристики

- 2. Дополнительные возможности резьбонарезных станков

На сегодняшний день операции по нарезке резьбы на трубы и фитинги проводятся повсеместно – сколько нужно соединить трубопроводов (для воды и газа), изготовить партий болтов и гаек для соединений различных металлоконструкций. При этом крепежные элементы должны быть качественными, иначе не избежать поломок и серьезных аварийных ситуаций.

Самый простой способ для нарезания резьбы вручную заключается в использовании плашки (для наружной резьбы) или же метчик (для внутренней). Однако ручной способ применим либо в бытовых целях, либо в небольших частных мастерских и гаражах. Чтобы обработать большое количество крупных металлических деталей, потребуется достаточно времени, даже от физически крепкого человека понадобится много усилий. К тому же, каждый, кто хоть раз нарезал резьбу на трубу или фитинг, знает о том, как трудно сделать первые несколько заходов ровно, без отклонений.

Чтобы сэкономить рабочее время и получить отличный результат, на предприятие рекомендуется приобрести резьбонарезной станок. Скорость его обработки может достигать 50-60 оборотов в минуту, значит, на нарезку резьбы, например, на болт, потребуется всего 1-2 минуты! При этом максимальный диаметр обрабатываемой детали может составлять 200 мм. Вручную нарезать резьбу на изделие такого размера просто не получится.

Если Вы решили купить резьбонарезной станок, нужно, чтобы он подходил по рабочим параметрам под условия и требования производственного процесса. Об этом поговорим подробнее…

Все внимание на основные характеристики

Прежде чем выбирать резьбонарезной станок, нужно точно знать условия его работы. Первое, что следует учесть – это какое количество деталей будет обрабатываться в день на оборудовании, их размеры и сложность обработки. К примеру, на производство для нарезания резьбы на 3000 болтов в день был приобретен агрегат мощностью в 750 Вт, однако в результате получилось, что мощности его не хватает, чтобы за смену обработать требуемое количество. В результате, пришлось приобретать еще один мощный агрегат, чтобы справиться с таким объемом работы. А это дополнительные денежные затраты, да и места два станка занимают больше.

Чтобы избежать подобной ситуации, нужно учитывать все технические характеристики и обязательно сопоставлять их с требованиями производства.

На производительность оборудования влияют две следующие параметры:

Мощность – чем она выше, тем быстрее будет производиться операция нарезания резьбы. Значение может варьироваться от 750 Вт, например, как у станка TRIOD SC-R2 431030 (подойдет для небольших автомастерских и частных гаражей), до 2000 Вт (такие мощные станки приобретаются для цехов с поточным производством деталей с резьбой).

Скорость вращения шпинделя – зависит от мощности электродвигателя и определяет быстроту нарезания резьбы. Величина этого параметра варьируется от 27 об/мин., как у станка PROMA ZPM-50 25000050, до 515 об/мин как у Jet KST-223A MT2200223. Последний агрегат является профессиональным и может нарезать резьбу на 3-х скоростях вращения 155, 285 и 515 об/мин. Регулировка позволяет подобрать оптимальную скорость для обработки конкретной заготовки. Такое оборудование целесообразно приобретать на крупное производство, чтобы объем работ выполнялся по плану. Станок TRIOD SC-R2 431030 мощностью в 750 Вт со скоростью вращения шпинделя 28 об/мин. больше подойдет на предприятие, где надо нарезать резьбу на 2-3 деталях всего несколько раз в день или неделю, например, в ремонтной или автомобильной мастерской.

Скорость вращения шпинделя – зависит от мощности электродвигателя и определяет быстроту нарезания резьбы. Величина этого параметра варьируется от 27 об/мин., как у станка PROMA ZPM-50 25000050, до 515 об/мин как у Jet KST-223A MT2200223. Последний агрегат является профессиональным и может нарезать резьбу на 3-х скоростях вращения 155, 285 и 515 об/мин. Регулировка позволяет подобрать оптимальную скорость для обработки конкретной заготовки. Такое оборудование целесообразно приобретать на крупное производство, чтобы объем работ выполнялся по плану. Станок TRIOD SC-R2 431030 мощностью в 750 Вт со скоростью вращения шпинделя 28 об/мин. больше подойдет на предприятие, где надо нарезать резьбу на 2-3 деталях всего несколько раз в день или неделю, например, в ремонтной или автомобильной мастерской.

Диапазон резьбонарезания – это одна из важных характеристик, которая показывает, на детали какого диаметра станок может наносить резьбу. Значения этого параметра у всех моделей разные и варьируются от 3 до 50,8 мм. К примеру, если резьбу надо нанести на мелкие крепежные элементы, то и станок нужно выбирать с небольшим диапазоном резьбонарезания (от 8 до 24 мм или от 3 до 16 мм). Для производства, где нужно обрабатывать и мелкие элементы, и крупные цилиндрические детали, нужен агрегат с более широким диапазоном, например, как у TRIOD SC-R2 431030 (12,7 – 50,8 мм).

Диапазон резьбонарезания – это одна из важных характеристик, которая показывает, на детали какого диаметра станок может наносить резьбу. Значения этого параметра у всех моделей разные и варьируются от 3 до 50,8 мм. К примеру, если резьбу надо нанести на мелкие крепежные элементы, то и станок нужно выбирать с небольшим диапазоном резьбонарезания (от 8 до 24 мм или от 3 до 16 мм). Для производства, где нужно обрабатывать и мелкие элементы, и крупные цилиндрические детали, нужен агрегат с более широким диапазоном, например, как у TRIOD SC-R2 431030 (12,7 – 50,8 мм).

Вес – также играет немаловажную роль при выборе и влияет на мобильность станка. Компактные установки весом до 70 кг (например, PROMA ZPM-50 25000050) очень удобно перемещать непосредственно на нужное место работы, например, на стройплощадку или по автомастерской, где нужно обрабатывать большие партии деталей.

После того, как Вы определитесь с характеристиками, нужно обратить внимание на функциональность станка. От этого во многом зависит удобство работы и, соответственно, производительность труда.

Дополнительные возможности резьбонарезных станков

Условно, оборудование можно разделить на 2 группы. К первой относятся весьма простые в эксплуатации агрегаты, предназначенные для выполнения главной функции – нарезания резьбы. Однако остальная работа, например, фиксация детали для вынимания метчика, лежит на операторе (как у PROMA ZPM-50 25000050). Обычно такие модели резьбонарезных станков покупают для нечастой эксплуатации, например, если нужно нарезать резьбу на несколько болтов и труб раз-два в неделю. Поэтому на первый план выходит невысокая цена, по сравнению с более сложными агрегатами.

Вторую же группу составляют устройства, у которых весь процесс нарезания резьбы выполняется автоматически, а участие оператора сведено к минимуму. К примеру, на станке Jet KST-223A подача и отвод инструмента, а так же выполнение резьбы полностью автоматизировано. От мастера требуется только включить станок, установить и заменить заготовку. Это позволяет сократить время, затрачиваемое на обработку одной детали в несколько раз! Такой агрегат целесообразно приобретать на крупное производство, где нужно ежедневно нарезать резьбу на тысячи болтов, гаек и других элементов.

Некоторые модели резьбонарезных станков способны не только работать по назначению, но и сверлить отверстия. Например, станки KST-340 и KST-560 могут не только нарезать обычную метрическую резьбу в диапазоне от М3 до М14, а также сверлить отверстия диаметром до 16 мм. А установка KST-560 может нарезать еще дюймовую трубную резьбу! Приобретение такого функционального агрегата очень выгодно, ведь это позволяет не только сэкономить деньги на покупке отдельного сверлильного станка, но и не занимать полезное рабочее пространство цеха. Стоит отметить, что при выборе нужно учесть диапазон сверления, от которого зависит, отверстия какого диаметра можно будет проделывать в заготовках (у разных моделей он варьируется от 3 до 30 мм).

На сегодняшний день операция по нарезке резьбы применяется практически везде – в частных гаражах, автосервисах, на крупных предприятиях по производству металлоконструкций. При этом резьба должна быть сделана очень качественно, чтобы последующее соединение было надежным. Резьбонарезные станки способны быстро и точно выполнять данную операцию даже на тонкостенные детали без их деформации. Это очень важно, например, если выпускаемые изделия предназначены для использования при монтаже ответственных конструкций.

На нашем сайте представлены модели резьбонарезных станков от разных производителей, таких как PROMA, TRIOD и Jet. Это оборудование уже успело завоевать доверие покупателей своим высочайшим качеством и демократичными ценами. Среди моделей установок Вы легко найдете подходящую для гаража, небольшого автосервиса, а также для массового производства.

Сделать заказ можно через электронную форму или по телефону: 8-800-333-83-28

Резьбонарезные станки для конической, метрической и цилиндрической резьбы на трубах и шпильках, электрические клуппы, клуппы трубные для нарезания резьбы

Станок для нарезания резьбы с простой, но интересной конструкцией

Всем привет, предлагаю к рассмотрению очень интересный станок, он умеет нарезать резьбу практически сам. Такая самоделка будет полезна для тех, кто любит что-то мастерить, особенно из металла. Теоретически на таком станке можно также работать и как на сверлильном. Конструкция машины очень простая и в то же время интересная. Для нарезания резьбы нужен реверс, то есть, метчик должен уметь вращаться как по часовой, так и против часовой стрелки. Это можно сделать путем вмешательства в электрику, но это все будет работать не так быстро, в сети будут скачки напряжения, да и неудобно это все. У автора реверс очень простой и надежный, он механический. Если вам интересно, как все устроено, предлагаю изучить проект более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— двигатель (характеристики неизвестны); — листовое железо и уголки для основы; — патрон от дрели; — кругляк для изготовления оси; — два металлических диска (можно заказать у токаря); — латунные сантехнические детали (для втулок, на которых вращается ось); — толстое листовое железо; — болты и гайки; — специальный резиновый ролик на вал двигателя; — кабель, включатель (для двигателя); — трубы, кругляк или подобное (для изготовления слайдера); — краска.

Список инструментов:

— токарный станок; — болгарка; — ленточный отрезной станок; — дрель; — сварочный аппарат; — тиски. Процесс изготовления станка:

Шаг первый. Установка втулок в стойки

Для начала установим втулки в стойки, на них будет вращаться рабочая ось станка с дисками. Стойки у автора были сделаны заранее из толстого листового железа. Так как ось у нас должна двигаться в горизонтальном направлении, использовать подшипники особого смысла нет, тут понадобятся втулки. Автор их делает сам, так что менять их самому проблем не составит.

В качестве исходного материала используются латунные футорки, их автор тисками запрессовывает в стойки.

Помимо всего прочего, конец вала нужно проточить так, чтобы на него можно было установить патрон от дрели.

Надеюсь, самоделка вам понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Технические характеристики

| Модель | Ridgid 1224 NPT | |

| Диаметр труб | дюйм | 1/4″ – 4″ 8 – 100 мм |

| Резьбонарезная головка | 711 Универсальная, автоматическая, самооткрывающаяся, правая, NPT, 1/4″ – 2″ 714 Самооткрывающаяся, со ступенчатой регулировкой, правая, NPT, 2 1/2″ – 4″ | |

| Резьбонарезные гребенки | дюйм | Универсальные, легированные, NPT, 1/4″ – 3/4″ Универсальные, легированные, NPT, 1″ – 2″ Быстрорежущие, NPT, 2 1/2″ – 4″ |

| Двигатель | Асинхронный, однофазный | |

| Мощность | Вт | 1100 |

| Напряжение | В | 230 |

| Частота | Гц | 50 |

| Частота вращения | об/мин | 36 / 12 |

| Вес | кг | 210 |

Стандартная комплектация станка

- Резьбонарезной станок Ridgid 1224 с педалью-пускателем

- Резьбонарезные головки: Ridgid 714 (914) Самооткрывающаяся, со ступенчатой регулировкой, 2 1/2″ – 4″ Ridgid 711 (911) Универсальная, самооткрывающаяся, 1/4″ – 2″

- Резьбонарезные гребенки: Унивесальные, легированные, 1/2″ – 3/4″ Унивесальные, легированные, 1″ – 2″ Быстрорежущие, 2 1/2″ – 4″

- Труборез Ridgid 764

- Зенковка Ridgid 744

- Запасной режущий ролик Ridgid F-229 для больших нагрузок

- Масло для резьбонарезки, 5 л

- 4 шестигранных гаечных ключа

- Комбинированный ключ на 3/4″

- Кейс для инструмента

Резьбонарезные головки

| Артикул | Модель | Наименование | Диаметр труб | Вес |

| 26132 | 711 | Самооткрывающаяся, универсальная, правая резьбонарезная головка, NPT | 1/4″ – 2″ | 5,6 кг |

| 26152 | 714 | Самооткрывающаяся, правая резьбонарезная головка со ступенчатой регулировкой, NPT | 2 1/2″ – 4″ | 13,6 кг |

| 26137 | 911 | Самооткрывающаяся, универсальная, правая резьбонарезная головка, BSPT | 1/4″ – 2″ | 5,6 кг |

| 26157 | 914 | Самооткрывающаяся, правая, резьбонарезная головка со ступенчатой регулировкой, BSPT | 2 1/2″ – 4″ | 13,6 кг |

| 26162 | 541 | Быстрооткрывающаяся, левая / правая резьбонарезная головка для болтов | 1/4″ – 1″ | 3,4 кг |

| 26167 | 542 | Быстрооткрывающаяся, левая / правая резьбонарезная головка для болтов | 1 1/8″ – 2″ | 4,2 кг |

| 55447 | 725 | Головка для накатки желобков (гребенки в комплект не входят) | 2 1/2″ – 4″ | 13,6 кг |

Резьбонарезные гребенки

| Артикул | Наименование | Диаметр труб | Вес |

| 26192 | Быстрорежущие, NPT | 2 1/2″ – 4″ | 1 кг |

| 33642 | Быстрорежущие, BSPT | 2 1/2″ – 4″ | 1 кг |

| 31827 | Быстрорежущие, NPT, для труб с пластиковым покрытием | 2 1/2″ – 4″ | 1 кг |

| 31832 | Быстрорежущие, BSPT, для труб с пластиковым покрытием | 2 1/2″ – 4″ | 1 кг |

| 32237 | Быстрорежущие, NPT, для ПВХ-труб | 2 1/2″ – 4″ | 1 кг |

| 32242 | Быстрорежущие, BSPT, для ПВХ-труб | 2 1/2″ – 4″ | 1 кг |

| 33057 | Быстрорежущие, NPT, для труб из нержавеющей стали | 2 1/2″ – 4″ | 1 кг |

| 33072 | Для снятия фаски под 45˚ перед сваркой | 2 1/2″ – 4″ | 1 кг |

| 33077 | Для снятия фаски под 37,5˚ перед сваркой | 2 1/2″ – 4″ | 1 кг |

| 44992 | Комплект направляющих для снятия фаски | 2 1/2″ – 4″ | 1 кг |

| 44997 | Лезвие для скоса кромки под 37,5˚ | – | – |

| 45002 | Лезвие для скоса кромки 45˚ | – | – |

| 57497 | Комплект резьбонарезных гребенок для накатки желобков 2 1/2″ – 3 1/2″ | 2 1/2″ – 3 1/2″ | 1 кг |

| 57507 | Лезвие для нарезания желобков 2 1/2″ – 3 1/2″ | – | – |

| 57492 | Комплект гребенок для нарезания желобков 4″ | 4″ | 1 кг |

| 57502 | Лезвие для нарезания желобков 4″ | – | – |

Дополнительные принадлежности

| Артикул | Модель | Наименование | Вес |

| 26212 | 764 | Роликовый труборез 1/4″ – 4″ | 8,6 кг |

| 55452 | 766 | Труборез с лезвиями, 3/4″ – 4″ | 9,5 кг |

| 26217 | 744 | Зенковка лезвийного типа 1/4″ – 4″ | 5,9 кг |

| 34577 | – | Лезвие зенковки 1/4″ – 4″ | 0,2 кг |

| 26187 | – | Вставные губки и комплект для накатки на трубах с полиэтиленовым покрытием | 0,1 кг |

| 51005 | 819 | Патрон для изготовления «бочат» 1/2″ – 2″ | 4,8 кг |

| 34157 | 419 | Патрон для изготовления «бочат» 2 1/2″ NPT | 2,5 кг |

| 34162 | 419 | Патрон для изготовления «бочат» 3″ NPT | 2,5 кг |

| 34167 | 419 | Патрон для изготовления «бочат» 4″ NPT | 2,5 кг |

| 34172 | 419 | Патрон для изготовления «бочат» 2 1/2″ BSPT | 2,5 кг |

| 34177 | 419 | Патрон для изготовления «бочат» 3″ BSPT | 2,5 кг |

| 34182 | 419 | Патрон для изготовления «бочат» 4″ BSPT | 2,5 кг |

| 61122 | 840A | Универсальный ведущий вал | 14,1 кг |

| 26707 | – | Смазка для редуктора | 0,5 кг |

| 92457 | 100A | Универсальная подставка на ножках | 34,5 кг |

| 92462 | 150A | Универсальная подставка на колесах | 46,7 кг |

| 92467 | 200A | Универсальная подставка на колесах, с ящиком | 74,5 кг |

| 22563 | – | Стальной ящик | 19,3 кг |

Применение и виды станков для нарезки резьбы

Резьбонарезной станок практически незаменим, когда речь заходит о нанесение резьбы на трубы. Инструмент широко используется как в промышленных, так и бытовых масштабах. Чтобы удовлетворить потребности потребителей, современные производители резьбонарезных станков для труб выпускают модели, которые отличаются не только стоимостью, но и основными характеристиками. Все имеющиеся модели можно поделить на следующие типы:

- ручные;

- электрические;

- автоматические.

Электрические клуппы для нарезки резьбы на трубах по цене от 27 000 руб

Незаменимые инструменты профессионалов и специалистов, выполняющих большой объем работ

В ассортименте Yama-Shop есть ручные и электрические модели.

Главные преимущества электрических:

- Высокая производительность – мощность самой недорогой в нашем каталоге модели Rotorica Twistor E1.1/4 – 1350 Вт;

- Легкие и удобные – с их помощью можно работать без физических усилий;

- Качественный результат — резьба ровная, четкая, равномерная;

- Многофункциональность — благодаря электрическому двигателю можно обрабатывать трубы разных диаметров.

Режущую часть электрического инструмента так же нужно смазывать маслом, чтобы не допустить перегрев и деформацию рабочих элементов. По этой же причине следует работать с трубами только подходящего диаметра.

Принципы работы с электрическими и ручными моделями в целом схожи. Заготовку следует зафиксировать в тисках, затем центрировать инструмент. Чтобы запустить процесс нарезания резьбы, достаточно просто нажать кнопку пуска на электрическом клуппе.

Перемещение

Для перемещения или транспортировки станка слейте масло с поддона. Сливать масло из бачка с маслом для резки не требуется (рис. 2).

– Резьборезная головка NV-auto die, самооткрывающаяся головка

Перед перемещением станка надежно зажмите трубу в патроне и зафиксируйте трубу резаком.

– Резьборезная головка, открываемая вручную

Надежно зажмите трубу в патроне, ослабьте гайку рычага на резьборезной головке и откройте плашки. (Чтобы плашки не выпали, установите ручку эксцентрика в положение нарезания резьбы.) Опустите трубный резак, зафиксируйте трубу роликами резака и лезвием, и перемещайте станок.

Хотите купить станок для нарезания резьбы в Москве?

Резьбовые соединения распространены при сборке различных конструкций, так как они надежно фиксируют элементы, позволяют производить неоднократную разборку и сборку частей оборудования. Соединения подобным способом применяются на протяжении длительного времени, но создание качественной резьбы является сложным процессом даже при современных технологиях машиной обработки.

Конструкторами созданы резьбонарезные станки, ручные и работающие от электричества, разработаны токарные и фрезеровальные станки специальной модификации для выполнения функции нарезания резьбы. Такое оборудование имеет особенности работы для выполнения резьбы на множественных формах труб, изготовленных из различных материалов.

Используемое оборудование

Еще в недавнем прошлом использовались специальные агрегаты для точки валов, других деталей, нарезания резьбы, различные параметры получались на полуавтоматах, качество работы постепенно становилось выше, так как разрабатывалась дополнительная оснастка для упрощения процесса. Сегодня методов для выполнения процесса существует множество:

- для изготовления внутренней и наружной резьбы разного профиля разработаны токарно-винторезные станки;

- сконструированы сверлильные станки для работы метчиком, гребенками, накаткой, плашкой, резьбонарезными головками, фрезерованием.

Принято условное разделение оборудования по следующим признакам:

- тип расположения инструмента;

- заготовка или инструмент остается неподвижным во время нарезки;

- степень использования автоматики и ручного труда;

- вид применяемого инструмента.

Инструмент для накатывания резьбы

Главная цель любого оборудования — создание качественной продукции при максимально возможной производительности. Применение полу- и автоматических моделей оснастки позволяет достичь таких параметров, что экономически целесообразно, потому что практически исключается участие человека.

Главным инструментарием для формирования резьбовых соединений будущих саморезов для придания металлической поверхности особой формы считается лерка (плашка) и ролик. Для метрических, трубных, конических, упорных, трапецеидальных резьб используют резьбонакатное оборудование с плоскими плашками. Эти резьбонакатные головки прекрасно справляются с созданием винтовых и кольцевых углублений на гибких заготовках различных рифлений, арматуры и шурупных резьбовых соединений.

Чтобы создать внутреннюю резьбу, применяют специальные раскатники, где уже присутствует резьба. Имеют вид металлических стержней. Метчики имеют хвостовик, калибровку и заборную область. Получаемая резьба выходит аналогично обработке роликами, то есть за счет пластичного деформирования детали. Раскатники используются для работы с мягкими, вязкими, пластичными металлами.

Основные параметры современных агрегатов

Группа резьбонарезного оборудования отличается от станков фрезерной или токарной категории, так как на них не происходит изменение качества поверхности или ее формы, а образовываются канавки с требуемыми размерами, которые и задают резьбовой тип. Станки характеризуются следующими параметрами:

- разброска диаметров обрабатываемых заготовок для болтовой резьбы и ее шагов;

- разброска диаметров труб для выполнения резьбы и их шагов;

- в соответствии с нормами и ГОСТами определен класс точности;

- протяженность нанесения резьбы, ее зависимость от диаметра конструкции;

- угол наклона и параметры наибольшей возможной фаски;

- тип резьбового рисунка.

Высокопроизводительное оборудование позволяет точно настроить параметры. Но при выборе и покупке станка нужно определиться с другими характеристиками, которые отличаются при выборе проводимых работ.

Устройство и принцип работы

Чтобы понять, как происходит накатывание резьбы, необходимо разобраться с конструкцией оборудования. Она состоит из нескольких элементов:

- Литая станина, на которой закрепляются остальные детали станка. Основание должно быть массивным, чтобы глушились вибрации, возникающие во время работы.

- Рабочий стол. Может иметь дополнительные зажимы для заготовок.

- Вращательные центры.

- 3-х кулачковый патрон, электродвигатель.

- Центральный вращающийся вал.

- Контроллер для настройки машины. Современное оборудование комплектуется системами ЧПУ. Технологические процессы выполняются быстрее, точнее.

- Суппорт для закрепления накатного ролика.

При выборе промышленного оборудования нужно отдавать предпочтение моделям, у которых основание изготавливается из чугуна. Направляющие для передвижения рабочей части, стола для заготовок должны быть отшлифованы, закалены.

Характеристики резьбонарезного оборудования

Чтобы агрегат работал с наименьшими потерями и развивал высокую производительность, играют роль следующие показатели:

- Мощность станка для производственных целей должна быть до 2,2 КВт, такие агрегаты используют в поточном производстве больших партий товара. Для кустарного изготовления маленьких партий труб используют станки с минимальным показателем мощности — 750 Вт.

- Частота оборотов шпинделя является показателем, который исходит из показателя мощности, и от него зависит скорость работы. Диапазон показателей колеблется в пределах от 28 до 520 вращений в минуту. У профессионального оборудования предусмотрено, как минимум три скорости, которые могут переключаться при необходимости. Для небольших мастерских приобретают маломощные станки со скоростью вращения шпинделя 28 оборотов за минуту.

- Диапазон размера деталей, с которыми работает агрегат и разброс возможной протяженности резьбы. Такой параметр определяет тип заготовок, например, для нарезки на болтах подойдет размерность 3−16 мм или 8−24 мм. Промышленная обработка труб большого диаметра отличается другими показателями.

- Вес станка определяет, является агрегат переносным или стационарным. Минимальный вес устройства для резьбового нанесения имеет вес 50 кг, он легко переносится или перевозится.

Дополнительные параметры

В каждом станке конструкторами заложены удобные дополнительные функции, в зависимости от них резьбонарезное оборудование делится на типы:

- Простые устройства, предназначенные только для операции резьбования, остальная работа (перемещение труб, установка упора, фиксация и другие) выполняется работником. Эти станки размещает мастер в небольшом помещении для разовых работ по ремонту авто и разных слесарных работ.

- Автоматическое оборудование позволяет свести работу к установке заготовки и включению кнопки пуска. Такие агрегаты совмещают основную функцию с дополнительным сверлением отверстий, которые могут иметь диапазон диаметров от 2,5 до 30 мм.

Исполнительный инструмент может располагаться в станке вертикально или горизонтально. В первом случае, который встречается наиболее часто, нарезание происходит с помощью метчика. Горизонтальное расположение режущего инструмента используется для создания резьбового соединения на газопроводных и водопроводных трубах.

Для наружной резьбы применяются плашки, винторезные головки, резьбовые резцы. Внутренняя резьба нарезается метчиками и специализированными резцами. Крупные производственные цеха используют вихревые головки для создания деталей в виде одноразовых и многоразовых винтов. С помощью современного оборудования создают типы резьбы:

- метрическую или дюймовую на трубах;

- коническую и цилиндрическую;

- трапецевидную.

С помощью дополнительных приспособлений задают несколько типов нарезки, варьируют разные формы, выбирают шаг и наклон резьбовых витков. В станках предусмотрена для этого возможность смены рабочего исполнительного инструмента. В некоторых агрегатах ставят самоцентрирующиеся резцы с острозаточенными роликами для резки труб в требуемый размер. Для их изготовления берут специально закаленные высокопрочные стали для длительной работы.

Эксплуатация

Прежде чем начинать работать с моделями, оборудованными системой ЧПУ, требуется научиться задавать алгоритмы для подвижных элементов. Заранее проверять фиксации заготовок на рабочей поверхности, чтобы во время накатки они не смещались. Раз за месяц смазывать моторным маслом подвижные элементы конструкции.

Резьбонакатные станки применяются для создания надёжных соединений между металлическими деталями. Они обладают рядом особенностей во время эксплуатации, которые становятся понятными после ознакомления с конструкцией, подвижными элементами.

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;