Плотность песка строительного в кг/м3 и удельный вес – технические характеристики и свойства материала

Песок – это рыхлый материал, происходящий из осадочных горных пород, преимущественно из кварцевых зерен разной крупности (диоксид кремния – SiO₂) и шпата. Этот стройматериал применяется в жилом и промышленном строительстве, в ремонте объектов и сооружений, и в других областях народного хозяйства, связанных с созданием объектов из природных каменных материалов. Для каждой категории строительных работ необходимо использовать породы с конкретными химическими, минералогическими и гранулометрическими параметрами. Среди определяющих характеристик – плотность сыпучего строительного вещества, удельный вес в кг/м3.

Технические характеристики строительного песка ГОСТ 8735 2014

Песчаный грунт состоит из минеральных обломков с размером зерен 0,005-2,0 мм, что определяет степень его пористости. Рыхлый материал имеет пористость ≈ 47%, плотный ≤ 37%. Насыпная плотность отслеживается по коэффициенту пористости «e», основная зависимость коэффициента плотности – от объема воды и крупности гранул. Мокрый и мелкий компонент всегда плотнее, чем сухой крупнозернистый.

- Крупность по модулю.

- Коэффициент фильтрации.

- Объемно-насыпной вес.

- Радиоактивность.

- Пропорции пыли, ила, глины.

Состав песка и его и свойства:

- Химический состав любого песчаного исходника (лесной, речной, карьерный, морской) – это кристаллический кремнезем (SiO)₂, глина (основные элементы – Al2O3 и SiO2), вода (H₂O), оксид железа (Fe₂O₃). Морское и речное сырье почти не имеют примесей из-за их вымывания. Естественная влажность материала лежит в пределах 5-10%;

- Минералогический состав сыпучки мелкой, средней крупности и крупной – однообразен, в нем преимущественно присутствует кварц (60-98%) и полевые шпаты в разном соотношении от 0,5% до 15%. Остальное содержание – акцессорные минералы, которые не влияют на категорию сыпучего вещества;

- Гранулометрический состав – это соотношение по объему и массе разных фракций зерен и частиц грунта.

Удельный и объемный вес

Классификация гранулометрического состава, как и лещадность щебня, проводится по размеру зерен с применением коэффициента M k : очень крупный – 1,0-2,0 мм, крупный – 0,5-1,0 мм, средней крупности – 0,25-0,5 мм, мелкозернистый исходник – 0,1-0,25 мм, тонкозернистые породы – 0,05-0,10 мм, пыль – 0,005-0,05 мм; глина – ≤ 0,005 мм.

Таблица удельного веса:

| Вид сырья | Удельная масса, кг/м З |

| Природное | 1300-1500 |

| Овражный компонент | 1400 |

| Строительный рыхлый сухой | 1440 |

| Стройматериал согласно требований ГОСТ 8736-93 | 1500 |

| Речное чистое | |

| Кварцевый высушенный исходник | |

| Карьерный | |

| Обогащенный | 1500-1520 |

| Природный крупнозернистый | 1520-1620 |

| Природный среднезернистый | 1540-1640 |

| Песчано-гравийная смесь | 1530 |

| Горный | 1540 |

| Речной плотный | 1590 |

| Морской | 1620 |

| Речной | 1630 |

| Кварцевый, в том числе утрамбованный | 1650 |

| Намывной | |

| Пылеватый | 1650-1750 |

| Строительный сухой трамбованный | 1680 |

| Гравелистый | 1700-1900 |

| Формованный ГОСТ 2138-91 | 1710 |

| Карьерный мелкозернистый | 1700-1800 |

| ПГС уплотненная | 1900-2000 |

| Мокрый строительный | 1920 |

| Пылеватый уплотненный | 1920-1930 |

| Пылеватый влагонасыщенный | 2030 |

| Строительный плотный и мокрый | 2550 |

| Эоловый | 2630-2780 |

| Грунт с высоким содержанием кварца | 2660 |

| Влагонасыщенный | 3100 |

Таблица объемной массы:

| Разновидность материала | Объемная масса для 1 м 3 (кг) |

| Стройматериал согласно требований ГОСТ 8736-93 | 1500,0 |

| Строительное сухое рыхлое | 1440,0 |

| Строительное сухое плотное | 1680,0 |

| Строительное влажное | 1920,0 |

| Строительное влажное трамбованное | 2545,0 |

| Формовочный по ГОСТ 2138-91 | 1710,0 |

| Речной | 1630,0 |

| Речной чистый | 1500,0 |

| Речной плотный | 1590,0 |

| Кварцевый | 1650,0 |

| Сухое кварцевое | 1500,0 |

| Кварцевая трамбованная сыпучка | 1650,0 |

| Карьерное | 1500,0 |

Насыпная плотность и удельные ее показатели

Показатели насыпной массы зависят от:

- Формы и фракции зерен. Более крупные зерна будут определять меньшую плотность вещества из-за промежутков воздуха между ними;

- Породы минералов;

- Наличия остатков почвы и добавок органики;

- Процентная влажность после промывки или разработки месторождения. Насыпная плотность высушенной сыпучки ниже на 30%, чем влажной;

- Утрамбованное будет плотнее.

Вес на 1 м 3 – в таблице ниже:

| Вид | Параметры плотности, кг/м 3 |

| Обычное высушенное | 1200…1700 (зависит от типа породы и фракции) |

| Кварц | 1400,0 |

| Рыхлый сухой исходный компонент | 1440,0 |

| Речной | 1600,0 |

| Сухой утрамбованный | 1680,0 |

| Влажный | 1920,0 |

| Влажный утрамбованный | 2080,0 |

Коэффициент уплотнения

Насыпная плотность исходного сырья– величина переменная, и поэтому, чтобы узнать реальный вес, применяются уплотнительные коэффициенты щебня и песка kу:

| Разновидность | Параметр kу |

| Рыхлый сухой исходный компонент | 1,05-1,15 |

| Мокрый | 1,1-1,25 |

| Для организации обратной засыпки котлованов | 0,95 |

| Сырье для обратной засыпки канав | 0,98 |

| Для организации обратной засыпки пазух | 0,98 |

| Для строительства и реконструкции подземных сооружений и объектов около автодорог и ж/д путей | 0,98-1,0 |

Чтобы узнать массу объема, средний показатель плотности kу нужно умножить на средний показатель плотности исходного. Параметр kу дает точность результата расчетов ≥ 5%.

Любое сыпучее вещество имеет высокую водопроницаемость, поэтому модуль деформации мелких фракций может изменяться в диапазоне 30-50 Мпа.

Модуль крупности

Крупность по модулю Mk согласно ГОСТ 8736-2014 – это условный параметр, при помощи которого можно рассчитать превалирующую крупность фракций:

- Объемы весом от двух килограмм и с размером фракций ≥5 мм просеивают через сито;

- Из оставшейся отсева берут 1 кг песка, и просеивают через 5 сит по очереди. Размер ячеек – 2,5-0,16 мм. Объемы не просеявшегося песка в %/кг, контролируют до тех пор, пока материал не перестанет проваливаться сквозь ячейки сит.

Параметр Mk рассчитывается по формуле:

Mk = (А х 2,5 + А х 1,25 + А х 0,63 + А х 0,315 + А х 0,16 )/100, где:

А – остаток материала на всех 5 ситах (%/кг).

Коэффициент фильтрации сухого песка

Рассчитывая фракцию и уровень очистки, пользуются модулем крупности Mk, присутствием примесей глины, вес и объем, и Kf – коэффициент фильтрации, значения которого приведены ниже:

| Состав грунта | Kf | Kf |

| Гравийная почва, галька | 0,125-0,175 | 0,135-0,25 |

| Карьерный сыпучий | 0,175-0,3 | 0,20-0,4 |

| Супесь | 0,22-0,32 | 0,28-0,5 |

| Суглинок | 0,3-0,38 | 0,45-0,65 |

| Глина | 0,35-0,45 | 0,55-0,75 |

| Крупнообломочные грунты | 0,25 | 0,35 |

Точный расчет Kf нужен, чтобы определить водопроницаемость. Скорость протекания воды через слой исходника рассчитывают при помощи специального коэффициента – это гидравлический градиент значением 1, измеряется как м/сут. Результат – это плотность, то есть, толща материала, на которую проникла влага за 24 часа. Про плотность газобетона узнайте тут.

Класс радиоактивности

Радиоактивное состояние зависит от:

- Географии добычи. Особенно высоким значение радиоактивности может быть у карьерного стройматериала;

- Состав. В исходное могут добавляться дробленые горные породы, и они могут быть радиоактивными.

Самая низкая радиоактивность будет у естественно добытого морского и речного сырья. Наибольшую радиоактивность можно обнаружить у искусственных компонентов. Про состав и применение арболитовых блоков узнайте здесь.

Российское законодательство предписывает проводить маркировку сыпучих веществ с указанием уровня радиоактивности. Вся информация должна отображаться в результатах испытаний и в сертификатах.

Марки сырья и фракции зерен: мелкий, средний, крупнозернистый

Сыпучее классифицируется по маркам:

- Марка 800 – изверженные горные типы минералов;

- Марка 400 – метаморфические минералы;

- Марка 300 – осадочные типы.

Группа крупности и зерновой состав материала подразделяется на такие фракции:

- Крупные, размер 2,0-5,0 мм;

- Материал средней крупности с размером гранул 0,5-2,0 мм;

- Мелкофракционный материал с размером гранул ≤ 0,5 мм.

Фракции определяют дальнейшее применение по классам – первому или второму. Про удельный объем и плотность мрамора читайте в этой статье.

Виды песка в строительстве и их применение

Сырье естественного происхождения:

- Морской, речной и озерный тип.

- Эоловый (нанесенный ветром).

- Аллювиальный – намытый постоянным или прерывистым потоком воды.

- Делювиальный стройматериал – отложенный у подножьях гор и на горных склонах.

Добыча сыпучки производится на открытых месторождениях. По способам добычи получения и очистка сырье делится на:

- Материал, добытый из водоемов;

- Горные породы – овражный и карьерный песок;

- Искусственный состав.

Требования к стройматериалу определяются в ГОСТ 8736-2014 и ГОСТ 8736-93. Чаще всего используют речной, карьерный и мытый пески, так как их состав имеет высокие экологические, химические, минералогические и гранулометрические показатели. Про технические условия для негашеной комовой извести читайте по этой ссылке.

Строительный искусственный песок

Искусственное получается в процессе воздействий на горные породы или производственные отходы механическими способами:

- Сырье с основой из керамзита получают путем дробления керамзитовых гравийных пород;

- Чистый компонент получают дроблением чистого кварца;

- Перлитовая составляющая получается при измельчении вулканических минералов;

- Шлак (термозит) – материал безотходной промышленности;

- Мраморную основу получают дроблением мрамора.

При сравнении натуральных и искусственных сыпучек сырье неприродного происхождения занимает первое место по чистоте всех показателей.

Особенности добычи

Технологические приемы при добыче песка любого происхождения отличаются наполнением процессов добычи и очистки. Карьерный песок добывают сухим (открытым) и гидравлическим механизированным способом. Минимизация присутствия примесей в материале происходит при проведении вскрышных бульдозерных работ, добыча ведется экскаватором с одним ковшом. В чем разница между пенополистиролом и экструдированным пенопластом читайте в этом материале.

Добыча морского или речного песка проводится драглайнами, скреперами, землечерпалками и специальными земснарядами для отсоса грунта.

Преимущества и недостатки

Среди основных достоинств применения песка в строительстве – экологичность, текучесть, негорючесть (температура плавления – 1100С˚-1200˚С), нетоксичность, большой период разложения, низкая стоимость добычи:

- Карьерный песок – это минимальные затраты на очистку, обработку и просеивание.

- Упрощенный способ добычи любых разновидностей песка;

- Низкая себестоимость добычных технологий, дешевые расценка на хранение и доставку.

Видео

Про определение плотности песка смотрите в этом видео:

Заключение

Песок, подходящий для использования в одной сфере, может не подходить для других областей, поэтому рекомендуется изучить характеристики материала, чтобы они соответствовали его назначению:

- Из карьерного и мытого речного исходного компонента не делают растворы и штукатурные смеси, так как в составе есть много примесей, которые следует удалять.

- Себестоимость добычи и других подготовительных процессов определяет область применения.

- Качество материала ограничивает его применение до определенных узкопрофильных отраслей.

- Форма и фракция зерен определяют применение сыпучки, как отдельного материала, или в составе с другими добавками.

- Дробленые горные породы излучают завышенный радиационный фон, что также сказывается на ареале использования.

Огород-365

- Главная

- КАЛЕНДАРЬ ДАЧНИКА

- _КАЛЕНДАРИ

- ХОЗЯЙСТВЕННЫЕ ДЕЛА

- _ПОСАДКА И ПОСАДОЧНЫЙ МАТЕРИАЛ

- _

- _

- _ПОЛЕЗНЫЕ РЕЦЕПТЫ

- _ПОЛЕЗНЫЕ СОВЕТЫ

- _МЕРОПРИЯТИЯ И СОБЫТИЯ

- _

- _БОЛЕЗНИ И ВРЕДИТЕЛИ

- _

- _ДАЧНЫЙ ДИЗАЙН

- _ЛАНДШАФТНЫЙ ДИЗАЙН

- _

- _

- _

- _СТРОИТЕЛЬСТВО ДОМА

- __Фундамент

- ЦВЕТЫ И РАСТЕНИЯ

- _ЦВЕТОЧНЫЕ

- _

- _

- _

- САД И ОГОРОД

- _ЯГОДЫ

- _ТЫКВЕННЫЕ

- _ТОМАТ

- _ПРЯНЫЕ

- _ПАСЛЁНОВЫЕ

- _ОВОЩИ

- _ЛУКОВИЧНЫЕ

- _

- _ЛИСТОВЫЕ

- _КОРНЕПЛОДЫ

- _КЛУБНЕПЛОДЫ

- _КАПУСТНЫЕ

- _ЗЛАКОВЫЕ

- _

- _ДЕРЕВЬЯ И КУСТАРНИКИ

- _

- _ВИШНЯ И ЧЕРЕШНЯ

- _БОБОВЫЕ

- Mega Menu

В процессе строительства используется большое количество различных материалов, одним из которых является песок . Его применяют как основу для замеса цементно-песчаного раствора, для обустройства песчаной подушки фундамента и других строительных процессов. Широкая сфера применения стала возможна благодаря физико-техническим характеристикам этого сыпучего материала, одной из которых является насыпная плотность.

Что это такое?

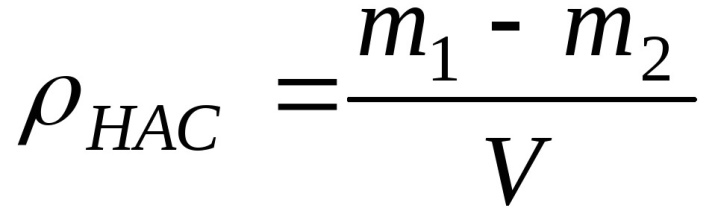

Песок обязательно должен быть качественным. От этого зависит исход всего строительства. Определить его качество можно только при условии, что будут учтены все его характеристики, такие как коэффициент радиоактивности, фильтрации, фракция и, конечно же, насыпная плотность. Так называется физическая величина, которая равна соотношению массы песка к его объему. Как и все другие параметры сыпучего материала, этот тоже определяется и контролируется государственными нормами, а именно ГОСТ 8736-93.

Стандартная единица измерения – это килограмм на кубический метр (кг на м3), но могут использоваться еще и тонны. На единицу измерения физической величины влияет величина объема.

Несмотря на то что есть определенная формула, по которой определяют данную физическую величину, получить точное значение довольно тяжело, даже после лабораторных испытаний. Все дело в том, что идеальное уплотнение песка возможно в природных условиях его залегания. Поэтому для получения хотя бы приближенного параметра принято применять специальный коэффициент.

После целого ряда лабораторных испытаний было установлено, что средний коэффициент насыпной плотности песка равен от 1400 кг/ м³ до 1800 кг/ м³. Данная информация четко прописана и контролируется ГОСТ.

Влияющие факторы

Многие задаются вопросом, почему же значение данной физической величины сыпучего материала непостоянно. Все дело в том, что существуют определенные факторы, которые влияют на ее формирование.

- Величина уплотнительного коэффициента. Сыпучий материал, который состоит из мельчайших частичек, также характеризуется наличием воздуха. Воздушная прослойка, ее объем зависят от уровня давления на материал.

- Место, где этот сыпучий материал находился. Существует несколько методов добычи. Например, песок, который получен путем вымывания из воды, характеризуется более высоким параметром насыпной плотности, чем добытый из карьера. Но самым большим показателем в данном случае обладает песок, который получают искусственным путем. Это обусловлено тем, что процесс создания искусственного материала полностью механизирован, а возможность образования воздушной прослойки сведена к минимуму.

- Величина коэффициента пустотности песка. Чем он меньше, тем выше величина насыпной плотности. Для получения нужного показателя перед использованием материал, используя специальное оборудование, утрамбовывают. В процессе трамбовки возникает вибрация, под действием которой песок начинает проседать, тем самым удаляя воздух.

- Фракция. Бывает мелкая, средняя и крупная. С данным фактором все предельно понятно. Чем меньше размер частиц материала, тем плотнее они прилегают друг к другу, вследствие уменьшается количество воздушных прослоек и увеличивается насыпная плотность. А вот песок самой большой фракции характеризуется невысоким коэффициентом.

- Происхождение и параметры пород, которые есть в составе песка. Песок в чистом виде невозможно встретить нигде. В его состав входят абсолютно разные минералы: кварц, слюда, глина. Каждый из них обладает определенными физико-техническими параметрами. Это влияет на насыпную плотность самого материала. Но, по правде говоря, минеральный состав – это последний фактор, на который обращают внимание при определении величины плотности.

- Коэффициент влажности сыпучего материала. Это определяющий фактор. Чем больше влаги содержится в материале, тем выше его насыпная плотность. Специалисты утверждают, что насыпная плотность влажного песка на 30% больше, чем сухого материала.

Каждый фактор, который был указан выше, обязательно нужно учитывать. В случае когда песок используется в процессе строительства объектов, его насыпную плотность проверяют непосредственно перед самым применением.

Плотность разных видов песка

В настоящее время, благодаря тому, что существует много различной техники и оборудования, добывать песок стало возможным из самых разных мест его залегания. Они и определяют его вид и характеристики.

- Из речного дна. Данный вид материала, учитывая мнение опытных мастеров, наиболее качественный и подходит для строительства. Его используют для замеса цементно-песчаного раствора высокого уровня качества. Характеризуется минимальной пустотностью, разным минеральным составом. Насыпная плотность сухого речного песка варьируется от 1450 до 1700 кг/м³, а мокрого – от 1780 кг/м³ до 1870 кг/м³.

- Из морского дна. Морской песок не очень чистый, так как в его состав входят органические вещества, в том числе и соль. В большинстве случаев перед использованием, особенно если материал применяют для приготовления строительного раствора, его дополнительно очищают, фильтруют. Характеризуется высокой насыпной плотностью – от 1550 кг/м³ до 1750 кг/м³.

- Из карьеров. Карьерный материал состоит из глины, камней, грунта и других материалов. Может быть абсолютно любой фракции. Характеризуется насыпной плотностью от 1700 кг/м³ до 1850 кг/м³.

- Из горных пород. Это наименее качественный вид. Его параметры и свойства не очень хорошие, поэтому он редко используется. Насыпная плотность горного песка одна из самых низких и составляет в среднем 1450 кг/м³.

Есть еще один вид песка – искусственно созданный. Его получают в процессе дробления горной породы. Поэтому в его составе есть кварц, керамзит. Характеризуется высокой насыпной плотностью – от 1670 кг/м³ до 1750 кг/м³.

Определение и расчет

Зачем вообще нужно определять величину насыпной плотности песка перед его использованием? Данный физико-технический параметр сыпучего материала дает возможность определиться:

- со сферой использования материала;

- с необходимым количеством объемной массы материала, которая понадобится для выполнения определенного вида работ;

- с необходимым уровнем трамбовки.

Самое важное, что поможет определить величина насыпной плотности сыпучего материала, – это его качество.

Ранее в статье мы говорили о том, что для определения более точной величины насыпной плотности используют так называемый уплотнительный коэффициент, величина которого зависит от состояния песчаной насыпи и вида работ:

- для сухой песчаной смеси – 1,05–1,15;

- для влажного материала – 1,1–1,25;

- для обратной засыпки котлованов – 0,95;

- для засыпки пазух – 0,98;

- для обустройства инженерных сетей вдоль железнодорожных и автодорог – 0,98–1,0.

Насыпную плотность материала можно определить самостоятельно. Для этого не нужно иметь специальный комплект оборудования, которым пользуются в лаборатории. Существует определенная формула, применение которой дает возможность определить данную физическую величину, используя подручные средства.

Насыпная плотность сыпучего материала определяется по формуле:

P = (m1 – m2) /V, где:

m1 – общий вес сыпучего материала, который помещен в измерительную тару, например ведро;

V – объем емкости, например 10 литров.

Прежде чем приступить к расчету, все величины нужно перевести в м³: 10 литров – это 0,01 м³. Если данную величину перевести в килограммы, то получим 0,56 кг. Полное десятилитровое ведро с песком весит примерно 15 кг. Зная все величины, можно воспользоваться формулой:

P = (15 – 0,56) / 0,01 = 1444 кг/ м³.

Для того чтобы получить более точный результат, полученная величина умножается на коэффициент уплотнения. Но нужно помнить, что данный поправочный коэффициент имеет погрешность, которая равна примерно 5%. Перед самым использованием материала желательно несколько раз вычислять величину, каждый раз набирая песок из разных участков. Данная необходимость возникла потому, что сыпучий материал, который хранится в определенных условиях, может иметь разный уровень влажности.

В следующем видео вас ждет демонстрация виртуальной лабораторной работы «Определение насыпной плотности материала».

Песок для строительных работ, его характеристики и применение

Песок — это один из самых распространенных сыпучих материалов, который активно применяется в строительстве любого типа. В этой статье описываются виды песка, области применения песка, характеристики и государственные стандарты, их описывающие, информация о транспортировке, хранении и прочая информация.

Виды песка

В соответствии с ГОСТ 8736 выделяют следующие виды песка:

- Песок – природный неорганический сыпучий материал с крупностью зерен до 5 мм, образовавшийся в результате естественного разрушения скальных горных пород и получаемый при разработке валунно-гравийно-песчаных, гравийно-песчаных и песчаных месторождений.

- Песок обогащенный – природный неорганический сыпучий материал с крупностью зерен до 5 мм, с улучшенным зерновым составом и меньшим содержанием пылевидных и глинистых частиц, полученный с использованием специального оборудования.

- Песок фракционированный – природный неорганический сыпучий материал, разделенный на две или более фракций с использованием специального оборудования.

Области применения

Песок различных видов широко применяется в таких сферах, как:

- заполнитель тяжелых, легких, мелкозернистых, ячеистых и силикатных бетонов;

- заполнитель строительных растворов;

- заполнитель сухих строительных смесей;

- устройство оснований и покрытий автомобильных дорог, оснований взлетно-посадочных полос, перронов аэродромов, обочин дорог;

- производство кровельных и керамических материалов;

- благоустройство и планировка территорий;

- рекультивация;

- другие виды строительных работ.

Технические требования

Песок, обогащенный песок и фракционированный песок должны соответствовать требованиям ГОСТ 8736 и изготовляться по технологической документации, утвержденной предприятием-изготовителем.

Основные виды, параметры и размеры

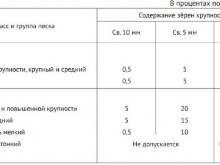

В соответствии с ГОСТ 8736 в зависимости от зернового состава (см. таблицу 3 ГОСТ 8736) и содержания пылевидных и глинистых частиц (см. таблицу 4 ГОСТ 8736) песок подразделяют на два класса:

- класс I;

- класс II.

В зависимости от крупности зерен (модуля крупности) песок классов I и II подразделяют на группы:

- песок класса I — повышенной крупности, крупный, средний и мелкий;

- песок класса II — повышенной крупности, крупный, средний, мелкий, очень мелкий, тонкий и очень тонкий.

В соответствии с ГОСТ 8736 каждую группу песка характеризуют значением модуля крупности Мк (см. таблицу 1 ГОСТ 8736): очень крупный (более 3,5), повышенной крупности (от 3,0 до 3,5), крупный (от 2,5 до 3,0), средний (от 2,0 до 2,5), мелкий (от 1,5 до 2,0), очень мелкий (от 1,0 до 1,5), тонкий (от 0,7 до 1,0) и очень тонкий (до 0,7).

Полный остаток песка на сите № 063 должен соответствовать значениям, указанным в таблице 2 ГОСТ 8736.

Содержание в песке зерен крупностью св. 10; 5 и менее 0,16 мм не должно превышать значений, указанных в таблице 3 ГОСТ 8736. Для песков, применяемых в составе асфальтобетонных смесей, содержание зерен менее 0,16 мм не нормируется.

Содержание в песке пылевидных и глинистых частиц, а также глины в комках не должно превышать значений, указанных в таблице 4 ГОСТ 8736.

Обогащенный песок

Обогащенный песок характеризуют следующими показателями качества:

- модулем крупности;

- зерновым составом;

- содержанием пылевидных и глинистых частиц, в том числе глины в комках.

Модуль крупности обогащенного песка должен соответствовать приведенным в таблице 1 ГОСТ 8736.

Полный остаток обогащенного песка на сите № 063 должен соответствовать значениям, приведенным в таблице 2 ГОСТ 8736.

Обогащенный песок по зерновому составу должен соответствовать требованиям к пескам класса I повышенной крупности, крупным, средним и мелким, приведенным в таблице 3 ГОСТ 8736.

Фракционированный песок

Фракционированный песок может выпускаться следующих фракций (или их смесей):

- св. 2,5 до 5 мм;

- св. 1,25 до 2,5 мм;

- св. 0,63 до 1,25 мм;

- св. 0,315 до 0,63 мм;

- св. 0,16 до 0,315 мм.

Допускается выпуск фракций фракционированного песка других размеров или их смесей в соотношениях, согласованных с потребителем.

Содержание во фракционированном песке зерен размером свыше 5 мм, определяемое по фракции св. 2,5 до 5 мм, не должно превышать 5 % по массе.

Содержание в каждой фракции фракционированного песка зерен размером более наибольшего размера и зерен менее наименьшего размера не должно превышать 5 % по массе.

Содержание во фракционированном песке пылевидных и глинистых частиц не должно превышать 1 % по массе для фракции св. 2,5 до 5 мм и 1,5 % — для остальных фракций.

Песок, обогащенный песок и фракционированный песок, предназначенные для применения в качестве заполнителей для бетонов, должны обладать стойкостью к химическому воздействию щелочей цемента.

Пески при обработке раствором гидроксида натрия (колориметрическая проба для определения органических примесей по ГОСТ 8735) не должны придавать раствору окраску, соответствующую или темнее цвета эталона.

Содержание глинистых частиц, определяемых методом набухания в песках, применяемых в дорожном строительстве, должно соответствовать требованиям ГОСТ 8735. Значение коэффициента фильтрации определяют при испытании песка по ГОСТ 25584. Пески не должны содержать посторонних засоряющих примесей.

Допускается поставка смесей природного песка и песка из отсевов дробления по ГОСТ 31424 при содержании последнего не более 20 % по массе, при этом качество смесей должно соответствовать требованиям настоящего стандарта. Допускается поставка смесей природного песка и песка из отсевов дробления по ГОСТ 31424 при содержании последнего более 20 % по массе, при этом смеси должны соответствовать требованиям ГОСТ 31424. Песок из отсевов дробления в составе смесей, имеющий истинную плотность зерен более 2,8 г/см3 или содержащий зерна пород и минералов, относимых к вредным компонентам, в количестве, превышающем допустимое их содержание, или содержащий несколько различных вредных компонентов, выпускают для конкретных видов строительных работ по нормативным и техническим документам, разработанным в установленном порядке и согласованным со специализированными в области коррозии лабораториями.

Предприятие-изготовитель по требованию потребителя должно указывать следующие характеристики песка, установленные геологической разведкой:

- минералого-петрографический состав с указанием пород и минералов, относимых к вредным компонентам и примесям;

- содержание органических примесей;

- истинную плотность зерен песка.

Радиационно-гигиеническая оценка

Пескам должна быть дана радиационно-гигиеническая оценка, по результатам которой устанавливают область его применения. Песок в зависимости от значений удельной эффективной активности естественных радионуклидов АЭфф применяют:

- Аэфф до 370 Бк/кг — во вновь строящихся жилых и общественных зданиях;

- Аэфф св. 370 до 740 Бк/кг — для дорожного строительства в пределах территории населенных пунктов и зон перспективной застройки, а также при возведении производственных зданий и сооружений;

- Аэфф св. 740 до 1500 Бк/кг — в дорожном строительстве вне населенных пунктов.

При необходимости в национальных нормах, действующих на территории государства, значение удельной эффективной активности естественных радионуклидов может быть изменено в пределах норм, указанных выше.

Правила приемки

Песок, обогащенный песок и фракционированный песок должны быть приняты службой технического контроля предприятия-изготовителя.

Для проверки соответствия качества песка, обогащенного и фракционированного песков требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

Приемочный контроль на предприятии-изготовителе проводят ежесуточно путем испытания объединенной сменной пробы песков, отобранной в соответствии с ГОСТ 8735.

При приемочном контроле определяют:

- зерновой состав;

- содержание пылевидных и глинистых частиц;

- содержание глины в комках;

- наличие засоряющих примесей.

При периодических испытаниях песков определяют:

- один раз в квартал насыпную плотность (насыпную плотность при влажности во время отгрузки определяют при необходимости) и наличие органических примесей (гумусовых веществ);

- один раз в год и при каждом изменении свойств разрабатываемой породы истинную плотность зерен, содержание пород и минералов, относимых к вредным компонентам и примесям, удельную эффективную активность естественных радионуклидов.

Периодический контроль удельной эффективной активности естественных радионуклидов проводят в специализированных лабораториях, аккредитованных в установленном порядке на право проведения гамма-спектрометрических испытаний или в радиационно-метрических лабораториях органов надзора.

В случае отсутствия данных геологической разведки по радиационно-гигиенической оценке месторождения и заключения о классе песков предприятие-изготовитель проводит радиационно-гигиеническую оценку разрабатываемых участков горных пород экспрессным методом непосредственно в забое или на складах готовой продукции (по карте намыва) в соответствии с требованиями ГОСТ 30108.

Приемку и поставку песка, обогащенного песка и фракционированного песка проводят партиями. Партией считают количество песка, установленное в договоре на поставку и одновременно отгружаемое одному потребителю в одном железнодорожном вагоне ил и в одном судне. При отгрузке автомобильным транспортом партией считают количество песка, отгружаемое одному потребителю в течение суток.

Отбор и подготовку проб песков для контроля качества на предприятии-изготовителе проводят в соответствии с требованиями ГОСТ 8735.

Потребитель при контрольной проверке качества песков должен применять приведенный в далее порядок отбора проб. При неудовлетворительных результатах контрольной проверки по зерновому составу, содержанию пылевидных и глинистых частиц и глины в комках партию песка не принимают.

Число точечных проб, отбираемых для контрольной проверки качества песков в каждой проверяемой партии в зависимости от объема партии, должно быть не менее:

- при объеме партии 350 м3 – 10;

- св. 350 до 700 м3 – 15;

- св. 700 м3 – 20.

Из точечных проб получают объединенную пробу, характеризующую контролируемую партию. Усреднение, сокращение и подготовку пробы проводят по ГОСТ 8735.

Для контрольной проверки качества песков, отгружаемых железнодорожным транспортом, точечные пробы отбирают при разгрузке вагонов из потока песка на ленточных конвейерах, используемых для транспортирования его на склад потребителя. При разгрузке вагона отбирают пять точечных проб через равные интервалы времени. Вагоны отбирают по указанию потребителя. В случае, если партия состоит из одного вагона, при его разгрузке отбирают пять точечных проб, из которых получают объединенную пробу. Если конвейерный транспорт при разгрузке не применяют, точечные пробы отбирают непосредственно из вагонов. Для этого поверхность песка в вагоне выравнивают и в точках отбора проб выкапывают лунки глубиной 0,2—0,4 м. Точки отбора проб должны быть расположены в центре и в четырех углах вагона, при этом расстояние от бортов вагона до точек отбора проб должно быть не менее 0,5 м. Пробы из лунок отбирают совком, перемещая его снизу вверх вдоль стенок лунки.

Для контрольной проверки качества песка, поставляемого водным транспортом, точечные пробы отбирают при разгрузке судов. В случае использования при разгрузке ленточных конвейеров точечные пробы отбирают через равные интервалы времени из потока песка на конвейерах. При разгрузке судна грейферными кранами точечные пробы отбирают совком через равные интервалы времени по мере разгрузки непосредственно с вновь образованной поверхности песка в судне, а не из лунок. Для контрольной проверки песка, выгружаемого из судов и укладываемого на карты намыва способом гидромеханизации, точечные пробы отбирают в соответствии с ГОСТ 8735, пункт 2.9.

Для контрольной проверки качества песка, отгружаемого автомобильным транспортом, точечные пробы отбирают при разгрузке автомобилей. В случае использования при разгрузке песка ленточных конвейеров точечные пробы отбирают из потока песка на конвейере. При разгрузке каждого автомобиля отбирают одну точечную пробу. Автомобили выбирают по указанию потребителя. Если партия состоит менее чем из десяти автомобилей, пробы песка отбирают в каждом автомобиле. Если конвейерный транспорт при разгрузке автомобилей не применяют, точечные пробы отбирают непосредственно из автомобилей. Поверхность песка в автомобиле выравнивают, в центре кузова выкапывают лунку глубиной 0,2—0,4 м. Из лунки пробы песка отбирают совком, перемещая его снизу вверх вдоль стенки лунки.

Количество поставляемого песка определяют по объему или массе. Обмер песка проводят в вагонах, судах или автомобилях. Песок, отгружаемый в вагонах или автомобилях, взвешивают на автомобильных весах. Массу песка, отгружаемого в судах, определяют по осадке судна. Количество песка из единиц массы в единицы объема пересчитывают по значениям насыпной плотности песка, определяемой при его влажности во время отгрузки. В договоре на поставку указывают принятую по согласованию сторон расчетную влажность песка.

Предприятие-изготовитель должно сопровождать каждую партию поставляемых песков документом о качестве, в котором указывают:

- наименование предприятия-изготовителя и его адрес;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- номер партии, наименование и количество материала;

- номера накладных и транспортных средств;

- зерновой состав песка, обогащенного песка;

- зерновой состав смеси фракций или размер узких фракций (для фракционированного песка);

- содержание пылевидных и глинистых частиц, глины в комках;

- содержание вредных компонентов и примесей;

- наличие засоряющих примесей;

- насыпную плотность и коэффициент фильтрации (по требованию потребителя) в песке и обогащенном песке;

- удельную эффективную активность естественных радионуклидов;

- обозначение настоящего стандарта.

Методы испытаний

Испытания песка проводят по ГОСТ 8735.

Коэффициент фильтрации песка и обогащенного песка, применяемых в дорожном строительстве, определяют по ГОСТ 25584.

Содержание глинистых частиц методом набухания в песке, применяемом в дорожном строительстве, определяют по ГОСТ 8735.

Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108.

Стойкость песков к воздействию вредных компонентов и примесей определяют по ГОСТ 8735 по минералого-петрографическому составу и содержанию вредных компонентов и примесей.

Транспортирование

Песок, обогащенный песок и фракционированный песок перевозят железнодорожным, водным и автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на транспорте конкретного вида.

Сухой фракционированный песок транспортируют в виде отдельных фракций или их смесей специализированным автотранспортом (цементовозами, капсулами и другими средствами транспортирования, обеспечивающими защиту от увлажнения и попадания загрязняющих примесей). Допускаемую влажность песка устанавливает потребитель, при этом диапазон допускаемой влажности должен быть в пределах от 0,1 % до 0,5 % по массе, если иное значение не указано в других нормативных документах.

Хранение

Песок и обогащенный песок хранят на складе у изготовителя и потребителя в условиях, предохраняющих их от загрязнения.

Сухой фракционированный песок следует хранить в сухих закрытых помещениях или закрытых бункерах (силосах), исключающих попадание влаги и загрязняющих примесей.

При отгрузке и хранении песка и обогащенного песка в зимнее время предприятию-изготовителю следует принять меры по предотвращению смерзаемости (перелопачивание, обработка специальными растворами и т. п.).

Допустимое содержание вредных компонентов и примесей

Допустимое содержание пород и минералов, относимых к вредным компонентам и примесям, в песке, используемом в качестве заполнителя для бетонов и растворов, не должно превышать следующих значений:

- аморфные разновидности диоксида кремния, растворимого в щелочах (халцедон, опал, кремень и др.) — не более 50 ммоль/л;

- сера, сульфиды, кроме пирита (марказит, пирротин и др.), и сульфаты (гипс, ангидрит и др.) в пересчете на SO3 — не более 1,0 %; пирит в пересчете на SO3 — не более 4 % по массе;

- слюда — не более 2 % по массе;

- галоидные соединения (галит, сильвин и др.), включающие в себя водорастворимые хлориды, в пересчете на ион хлора — не более 0,15 % по массе;

- уголь — не более 1 % по массе;

- органические примеси (гумусовые кислоты) — менее количества, придающего раствору гидроксида натрия (колориметрическая проба по ГОСТ 8267) окраску, соответствующую цвету эталона или темнее этого цвета. Использование песка, не отвечающего этому требованию, допускается только после получения положительных результатов испытаний песка в бетоне или растворе на характеристики долговечности.

Допустимое содержание цеолита, графита, горючих сланцев устанавливают на основе исследований влияния песка на долговечность бетона или раствора.

Строительный песок (29 фото): плотность кг на м3 по ГОСТу, природный средний песок для строительных работ и другие виды песка для строительства

ПЕСОК ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ

Sand for construction works. Specifications

Дата введения 2015-04-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 “Межгосударственная система стандартизации. Основные положения” и ГОСТ 1.2-2015 “Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены”

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием “Научно-исследовательский и проектно-изыскательский институт по проблемам добычи, транспорта и переработки минерального сырья в промышленности строительных материалов” (ФГУП “ВНИПИИстромсырье”)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 “Строительство”

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2014 г. N 70-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 ноября 2014 г. N 1641-ст межгосударственный стандарт ГОСТ 8736-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2015 г.

6 ИЗДАНИЕ (февраль 2019 г.) с Поправкой* (ИУС 10-2015)

* См. ярлык “Примечания”.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе “Национальные стандарты”, а текст изменений и поправок – в ежемесячном информационном указателе “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 2, 2021

1 Область применения

Настоящий стандарт распространяется на природные пески с истинной плотностью зерен от 2,0 до 2,8 г/см и смеси природных песков и песков из отсевов дробления, предназначенные для применения в качестве заполнителей тяжелых, легких, мелкозернистых, ячеистых и силикатных бетонов, строительных растворов, сухих строительных смесей, для устройства оснований и покрытий автомобильных дорог и оснований взлетно-посадочных полос и перронов аэродромов, обочин дорог, производства кровельных и керамических материалов, рекультивации, благоустройства и планировки территорий и других видов строительных работ.

Настоящий стандарт не распространяется на пески из отсевов дробления плотных горных пород.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 25584-2016 Грунты. Методы лабораторного определения коэффициента фильтрации

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31424-2010 Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю “Национальные стандарты”, который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя “Национальные стандарты” за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 песок: Природный неорганический сыпучий материал с крупностью зерен до 5 мм, образовавшийся в результате естественного разрушения скальных горных пород и получаемый при разработке валунно-гравийно-песчаных, гравийно-песчаных и песчаных месторождений.

3.2 песок обогащенный: Природный неорганический сыпучий материал с крупностью зерен до 5 мм, с улучшенным зерновым составом и меньшим содержанием пылевидных и глинистых частиц, полученный с использованием специального оборудования.

3.3 песок фракционированный: Природный неорганический сыпучий материал, разделенный на две или более фракций с использованием специального оборудования.

4 Технические требования

4.1 Песок, обогащенный песок и фракционированный песок должны соответствовать требованиям настоящего стандарта и изготовляться по технологической документации, утвержденной предприятием-изготовителем.

4.2 Основные виды, параметры и размеры

4.2.1 В зависимости от зернового состава (см. таблицу 3) и содержания пылевидных и глинистых частиц (см. таблицу 4) песок подразделяют на два класса:

В зависимости от крупности зерен (модуля крупности) песок классов I и II подразделяют на группы:

– песок класса I – повышенной крупности, крупный, средний и мелкий;

– песок класса II – повышенной крупности, крупный, средний, мелкий, очень мелкий, тонкий и очень тонкий.

4.2.2 Каждую группу песка характеризуют значением модуля крупности Мк, указанным в таблице 1.

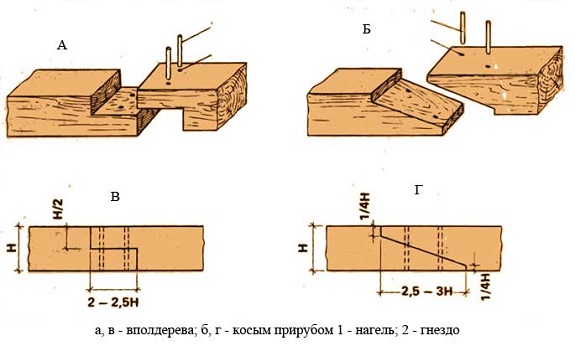

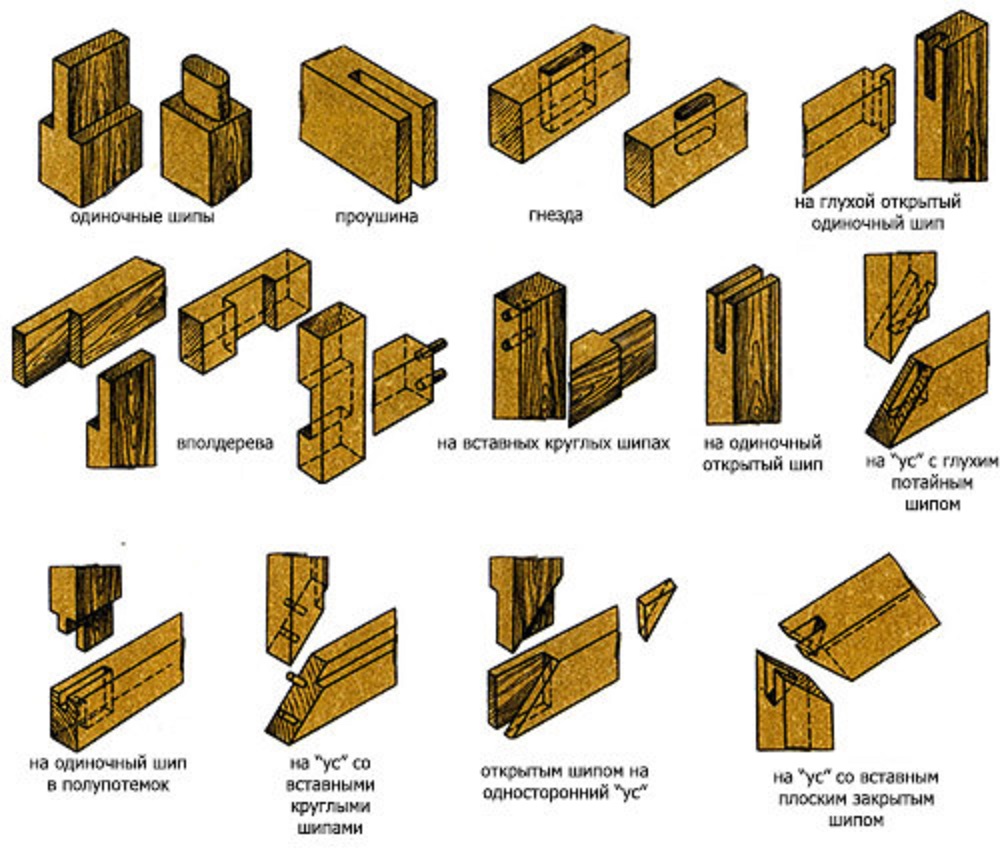

Как сращивать брус по длине

В этом материале Вы узнаете, как сращивать брус по длине. Ни для кого не секрет, что для изделий, используемых без нагрузки, с нагрузкой на растяжение, сжатие и изгиб используются различные способы сращивания. Мы познакомим Вас более детально с каждым из них, в результате чего Вы узнаете, как сделать прочное и красивое соединение.

Как сращивать брус по длине: основные моменты

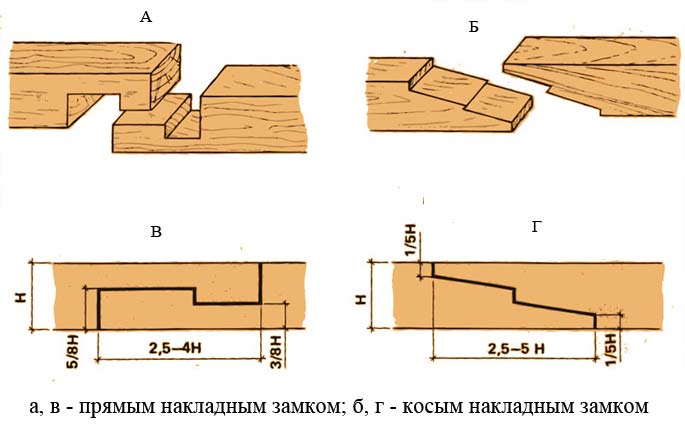

|

Технология сращивания бруса без нагрузки (самая простая схема). |

|

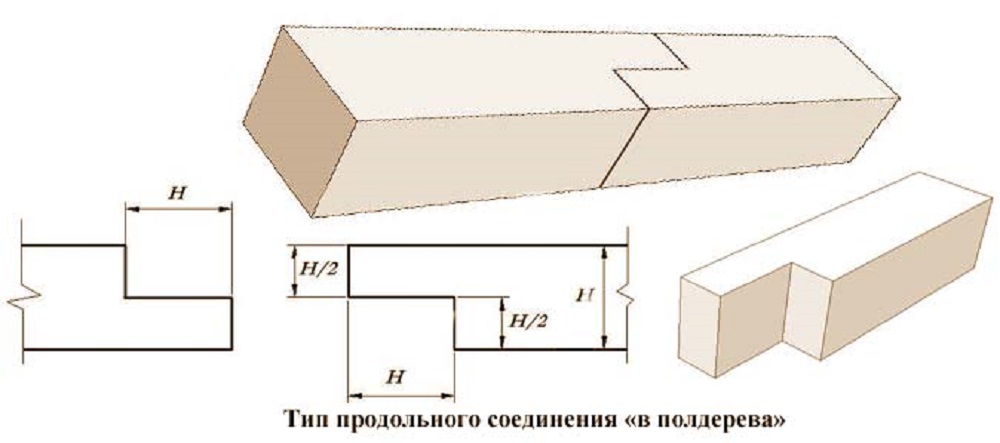

Сращивание бруса по длине без нагрузки

Как уже было сказано, это самый простой вариант. Ярким примером является венец стены из бруса. Единственное требование к фиксации – оно ни в коем случае не должно продуваться. Уточним: точки сращивания обязательно должны смещаться от венца к венцу, иначе механическая прочность будет недостаточной.

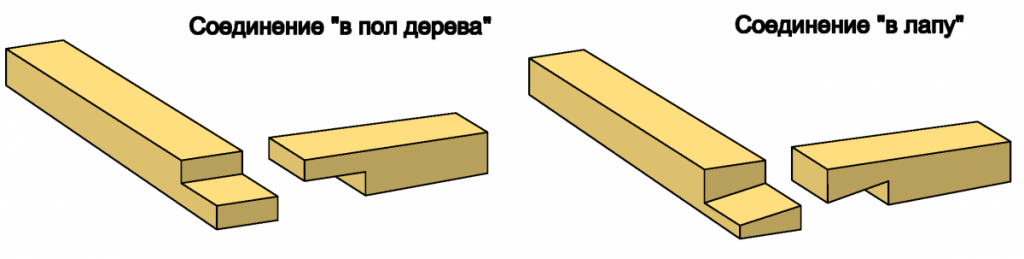

- Соединение в полдерева (самое элементарное решение). Каждая из составляющих деталей вырезается на половину толщины, причем длина сращивания ни в коем случае не должна быть меньше от поперечного размера бруса. Плотные соединения обеспечиваются прокладкой утеплителя (обычно, джутовой ленты). Часто соединение делается вертикальным, что исключает вероятность продувания.

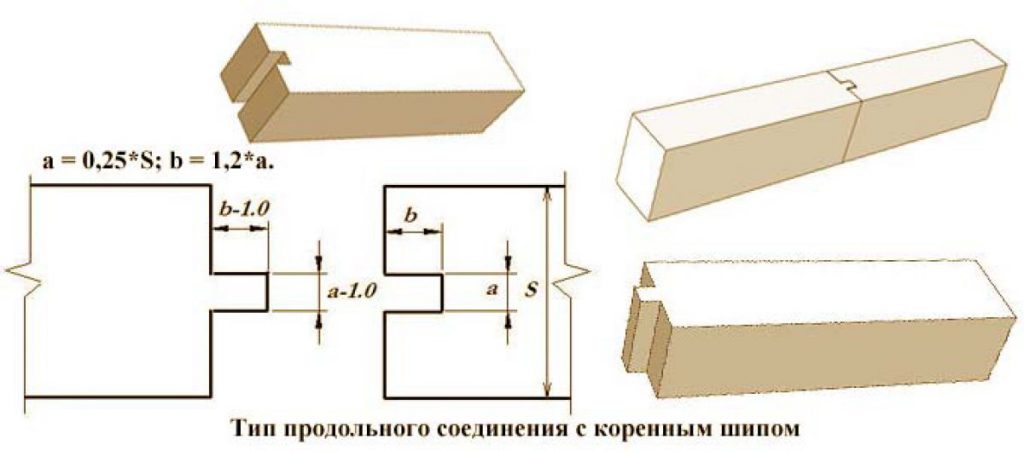

- Соединение с коренным шипом (несколько сложнее). На одной из деталей вырезается шип, имеющий размер в 1/3 толщины бруса, на второй делается соответствующий паз.

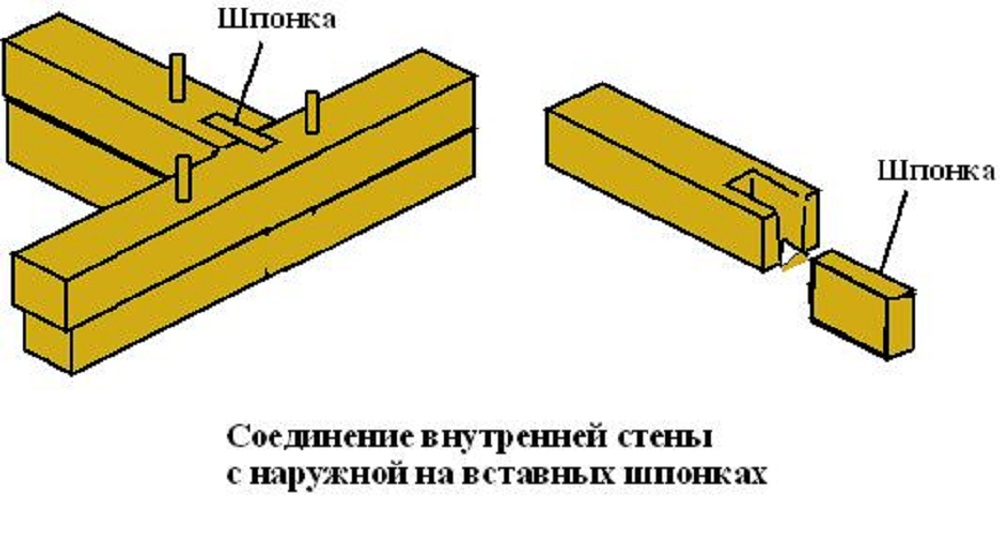

- Соединение шпонкой. Еще один эффективный способ сращивания венца. Пазы выбираются на двух брусьях; после укладки венца вбивается деревянная шпонка.

Сращивание бруса по длине – нагрузка на сжатие

Такой тип нагрузки характерен для разных колон и строек. Здесь перед строителем возникает сразу две задачи:

- Исключить увеличение сечения детали.

- Избежать взаимного смещения разных элементов конструкции.

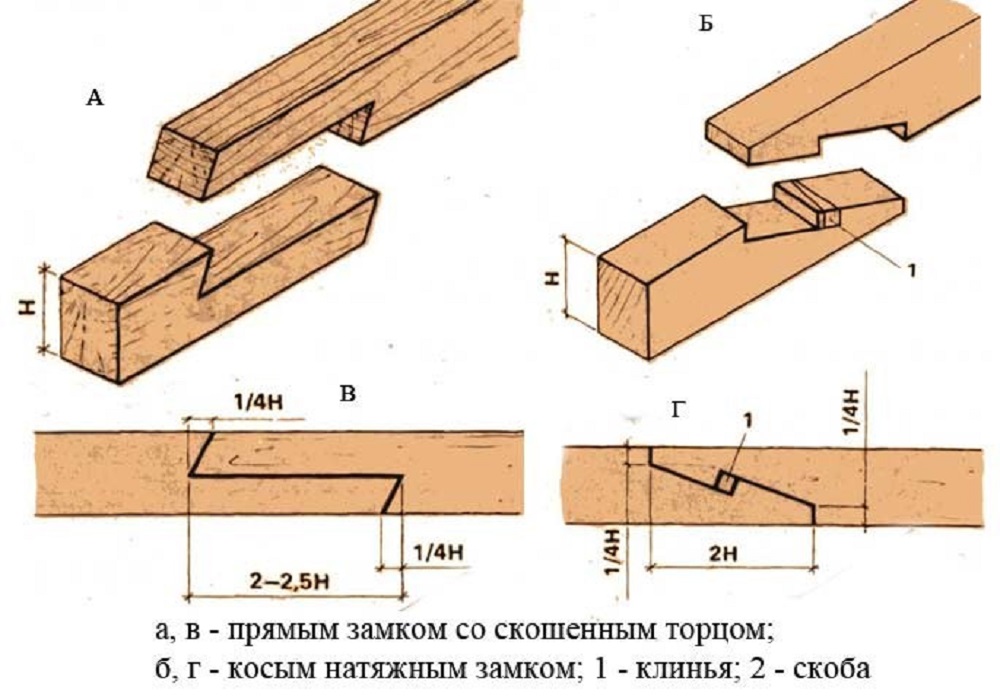

Чтобы достигнуть вышеперечисленных целей на торцах бруса делается замок.

Первый вариант замка сильно напоминает соединение в половину дерева. Но скосы на торцах существенно меняют его свойства. В результате, увеличенная нагрузка на сжатие только усиливает конструкцию.

Еще одно решение – косой натяжной замок, заинтересует тех, что исключает вероятность рассоединения деталей во время растягивающей нагрузки. К примеру, это полезно для опоры навеса, имеющего высокую парусность.

Более того, элементы, которые образуют колонну, могут фиксироваться шипованным соединением. В таком случае наращивание бруса всегда начинается с нарезки на нем косых шипов. После чего детали садятся на клей. Высокая прочность склеивания достигается прессованием соединения и большой площадью поверхности шипов.

Нагрузка на растяжение и изгиб

Стоит отметить, что нагрузки на растяжение для деревянных конструкций – это скорей исключение, чем правило. Специфика эксплуатации заставляет разделить технологии сращивания бруса по длине в зависимости от того, что именно за элемент изготавливается.

Открытые балки

Для деревянного строительства они довольно типичны. Специфика здесь точно такая же, что и в случае колонн: фиксация ни в коем случае не должна увеличивать сечение балки.

Исключить рассоединение брусьев во время нагрузки на растяжение позволяет прямой накладкой замок. Косой накладкой замок перекладывает эту функцию на другие крепежные элементы – болты и шпильки. Они стягивают половины замка в одной точке, по центру. Для дополнительной фиксации применяется клей.

Прогоны, стропила

Здесь картина совершенно отличается: во время эксплуатации стропильная система скрыта от глаз обитателей дома. По этой причине здесь допустимы разные способы сращивания, которые увеличивают сечение бруса.

- Обычное соединение внахлест подразумевает, что брус имеет небольшую толщину (что типично для стропил). Длина нахлеста должна быть втрое больше ширины доски или бруса. Для фиксации применяются шпильки или болты.

- Сращивание встык также практикуется, но с усилением соединения боковыми накладками, которые могут быть сделаны из толстой фанеры или доски; могут применяться и перфорированные пластины, состоящие из оцинкованной стали.

Как выполнить соединение своими руками, которое будет красивым и прочным? Сама методика нами была досконально изучена: на торцах деталей формируются шипы фрезерованием, затем они склеиваются встык.

Внимание! Прессование обязательно, и на него должно отводиться не меньше 5-6 секунд. После этого детали надежно фиксируются в неподвижном положении на весь период высыхания клея.

Но результат во многом зависит от многих нюансов:

- Брусок подбирается по текстуре и цвету.

- Порода древесины обязательно должна быть одинаковой. Показатель влажности может отличаться в пределах 3%.

- Дефекты на сращиваемых элементах размещаются только с тыльной стороны.

- Между склеиванием и нарезкой шипов должно пройти не больше суток. Иначе неравномерная сушка скажется на качестве клеевого шва и точности подгонки шипов.

- Выдавившиеся во время прессования излишки клея немедленно удаляются. После его высыхания выполнить очистку детали будет гораздо сложнее.

Выводы

Надеемся, что наши рекомендации окажутся полезными Вашему читателю в отделке или строительстве дома. Дополнительную информацию можно посмотреть из видео, представленных в нашей статье. Желаем успехов!

Как соединить два бруса в длину:рекомендации мастеров и пошаговая инструкция

Во время возведения зданий из различных видов деревянного бруса возникают ситуации, когда необходимо использовать не отдельные детали, а композитный элемент, поскольку длину стандартного фрагмента не хватает. В данном случае необходимо провести соединение бруса между собой по длине.

Данная операция довольно часто проводится, если стена возводящегося здания длиннее шести метров. В данной статье мы обсудим виды продольного соединения бруса при строительстве дома, а также поговорим о том, как провести эту процедуру самостоятельно.

Виды сращивания бруса в длину

Регламентированная длина обыкновенного деревянного элемента для возведения зданий из бруса составляет шесть метров. Для получения деталей больших габаритов необходимо воспользоваться одним из следующих методов соединения:

- продольное соединение с использованием шпонки и шипа;

- косой замок;

- продольное соединение бруса между собой коренной шип;

- соединение встык;

- соединение в полдерева.

Соединение в шип на шпонках

Соединение в шип на шпонках

Данный тип сращивания деревянных элементов считается самым надежным и крепким. Именно его чаще всего используют во время строительства зданий из различных видов бруса. Принцип соединения бруса в данном случае очень простой – в двух элементах нужно сделать абсолютно одинаковые пазы. После этого обработанные детали укладывают рядом друг с другом так, чтобы пазы соприкасались и вбивают в этот паз шпонку.

Шпонка представляет собой вставной элемент, своего рода клин, который изготавливается из твердых пород дерева. Для деревянного бруса следует использовать деталь из осины. После попадания в подготовленные пазы этот элемент надежно скрепляет два бруса друг с другом. Шпонки могут отличаться собой геометрической формой и быть:

- прямыми;

- прямоугольными;

- с зазубринами;

- призматическими;

- в форме «ласточкин хвост».

Соединение в косой замок

Соединение в прямой и косой замок

Данный метод сращивания специалисты называют самым сложным. Такое соединение крайне сложно осуществить человеку без должной квалификации или опыта. Однако надежность получившейся конструкции действительно стоит потраченных усилий. Компании, которые занимаются строительством зданий из бруса, прекрасно знают о том, как соединить два бруса в длину именно таким методом, но зачастую умалчивают об этом, чтобы сэкономить время и поддерживать высокий уровень производительности.

Итак, первым делом с торцов деревянной детали необходимо выпилить косые элементы. При этом должен быть соблюден определенный угол, повторены необходимые изгибы, а габариты должны полностью соответствовать. В итоге должен получиться некоторого рода шип и паз, которые в конечном итоге и образуют косой замок. После этого два бруса необходимо соединить, приложив обработанные места друг другу. Для достижения максимальной надежности и прочности соединения используют специальные деревянные нагели.

Соединение в коренной шип

Данный тип соединения является замочным и его проведение также лучше доверить специалистам в этой области. Дело в том, что операция не столько сложна, сколько требует от работника квалификации и наличия определенных навыков в работе с деревом. Для проведения этой операции следует выпить на одном крае деревянного элемента паз, а на втором шип. Делать это необходимо под углом в 45 градусов.

Этот тип сращивания отличается от всех других своей формой. Чаще всего данный метод используется для обустройства углов здания. Пазы и шипы по форме сильно напоминают трапецию, а в итоге образуют «ласточкин хвост». Для достижения большей прочности и долговечности следует укрепить соединение нагелями.

Соединение бруса в коренной шип и аналоги

Сращивание «пол дерева»

Данный тип соединения деревянных элементов при возведении построек из бруса предполагает выпиливание угла в брусе до середины его поперечного сечения. В одной детали должен получиться выпи углом вниз, а во второй, соответственно, углом вверх.

После подготовительных процедур следует уложить деревянные элементы друг на друга. Самым главным недостатком данного типа соединения является то, что в местах сращивания деревянный брус значительно теряет в толщине, а значит, падают его эксплуатационные показатели.

В отличие от вышеприведенных методов, этот является самым простым. Он не требует специальной подготовки или богатого опыта, поэтому его можно проводить самостоятельно. После сращивания бруса таким методом, следует дополнительно скрепить его деревянными нагелями.

Соединение в полдерева и косым прирубом

Сращивание путем прикладывания

Данный метод сращивания отлично подойдет для тех, кого не очень заботит внешний вид конструкции, а также ее долговечность. Его принцип заключается в том, чтобы приложить два бруса друг к другу и наложить на место стыка металлическую скобу. Само собой, данный метод сращивания сверхпрочным не назовешь, поэтому требуется его усиление. Для этого используют крепежные детали, которые вколачиваются в уже уложенный ряд деревянных элементов, а также в зоны контакта.

Перейдя по этой ссылке http://vse-postroim-sami.ru/materials/lumber/1219_kak-krepit-brus-k-brusu/ вы узнаете как крепить брус к брусу. В этой статье описаны способы крепления бруса к основанию дома. В последнее время очень популярным стало возведение домов из бруса.

Теперь вы знаете, как соединить брус между собой по длине различными способами. Теперь поговорим о том, как правильно подобрать метод соединения деревянных элементов.

Как правильно выбрать соединение

Соединения, не требующие расчетов и навыков, можно провести самостоятельно, но такой метод сращивания не отличается высокой прочностью и долговечностью. Конечно же, его можно усилить за счет специальных крепежных деталей, о которых мы писали выше, но более прочные соединения все равно выигрывают по эксплуатационным характеристикам.

Из-за сравнительно низкой прочности такие соединения нельзя применять для возведения несущих стеновых конструкций. Любой профессиональный строитель не станет использовать материал с не цельной структурой для таких целей. Только в том случае, если ни заказать, ни приобрести деревянные элементы необходимой длины, допускается продольное соединение. Однако в данном случае конструкции теряют некоторые свои параметры, включая долговечность.

Корректно соединенные брусья

Для возведения зданий из клееного или любого другого бруса лучше всего подходить сращивание на шипах и шпонках. Получившаяся конструкция практически не уступает цельной деревянной детали, поэтому ее можно использовать для любых целей. Соединение жесткое и прочное, а потому сможет прослужить довольно долго.

Благодаря высокой степени жесткости соединения, а также его надежности, многие специалисты рекомендуют сращивание в косой замок. Получившийся после соединения брус можно использовать для возведения несущих стеновых конструкций. Единственной проблемой, с которой вы столкнетесь – сложность проведения работ.

Для такого соединения потребуется опытный работник, умеющий орудовать всеми необходимыми инструментами, и если вы таковым не являетесь, то лучше оставить эту затею. Квалифицированный специалист способен провести такое сращивание, но он потребует за работу около 1100 рублей за одно соединение. С другой стороны данные расходы могут окупиться, поскольку не придется заказывать новые деревянные элементы нестандартной длины.

Особенности стыковки профилированного материала

Вопреки расхожему мнению, профилированный материал также можно соединять по длине. Все аспекты подобных операций регламентируются ГОСТами 30974-2002. Требование, приведенные в данной документации, нельзя назвать обязательными. Их скорее используют для угловых или фигурных соединений профилированных деревянных элементов.

Соединение профилированного бруса

Согласно этим документам, срощенный профилированный брус можно использовать для возведения следующих конструкций:

- внутренние стеновые конструкции, а также все простые перегородки (длина бруса составляет от 8 до 22 сантиметров);

- наружные несущие стеновые конструкции(длина бруса составляет от 10 до 2 сантиметров).

Соединение профилированного бруса по длине предполагает наличие фасок в данной конструкции. Они нужны для отвода жидкости от стыков. Данные элементы должны иметь габариты 2 на 2 сантиметра или 1.5 на 1.5 сантиметра. Как правило, профессиональные строители используют «ласточкин хвост» для сращивания деревянных элементов возводящегося здания.

Что нужно знать для продольной стыковки своими руками

Как мы уже говорили выше, необходимость соединения деревянных деталей при возведении здания из данного материала, появляется тогда, когда проектной документацией предусмотрено строительство одной или нескольких стеновых конструкций длиной больше 6 метров. Привязку необходимо выполнять сначала с одной стороны, а в следующем ряду с другой, и так продолжать до конца.

Это необходимо для получения привлекательного и оригинального внешнего вида, ведь стыки, которые располагаются в шахматном порядке, выглядят более интересно, чем идущие подряд. Помимо этого, данное расположение делает всю стеновую конструкцию значительно прочнее и долговечнее.

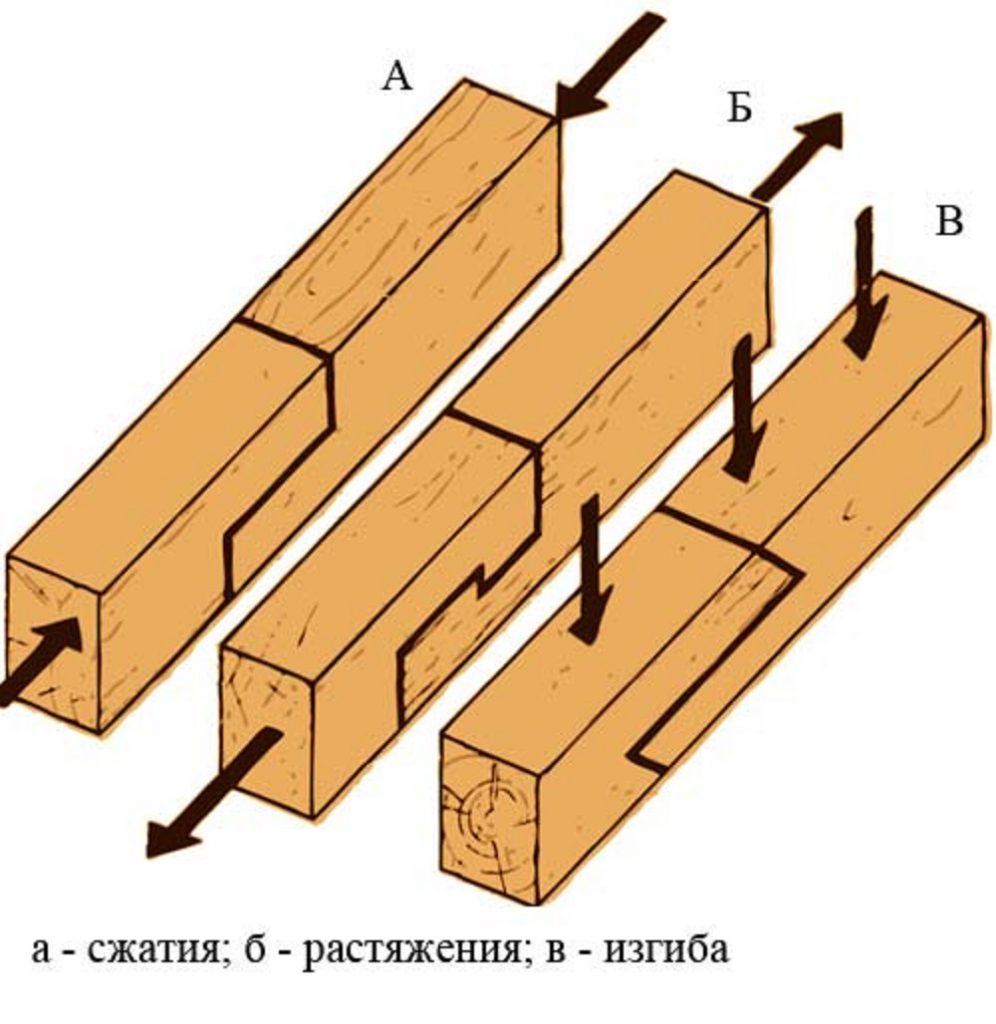

Во время выбора метода соединения деревянных элементов следует обратить особое внимание на то, как именно располагается брус в конструкции здания. Вся проблема в нагрузке на эти элементы, ведь в разных частях стены она может быть разной, к примеру, брус может быть подвержен растяжению, сжатию или прогибу.

Виды продольных соединений

Все дополнительные крепежные детали должны быть изготовлены исключительно из твердых сортов дерева. Влажность этих элементов должна соответствовать влажности самого бруса и не превышать пяти процентов. Если детали имеют большую или меньшую влажность, чем самым материал, то соединение будет непрочным или же деталь может повредить материал.

Каждое место соединения должно быть идеально ровным. Перед тем, как укладывать сращенные брусья необходимо пропитать их антисептическими составами и дать некоторое время на сушку.

Каждый стык, включая угловой или продольный, необходимо утеплить слой теплоизоляционного материала. Данную процедуру лучше всего проводить во время установки. Для этого достаточно обложить соединение льноволокном.

Очень важно помнить о влажности материала во время проведения работ по его сращиванию. Если пересушить изделия, то через некоторое время могут образоваться значительные дефекты в узлах соединения, которые повлекут за собой крайне неприятные последствия. Дополнительное усиление мест соединений нужно проводить с особой ответственностью.

Если речь идет о профилированном материале, то в этом случае лучше воспользоваться такими типами соединений, как в шип или косой замок. Так стеновые конструкции не потеряют надежность. А если выполнить все работы щепетильно, то соединительные узлы будут не только надежными и безопасными, но и привлекательными с виду. Теперь вы знаете, как соединить брус в длину и сможете справиться с этой задачей без привлечения мастеров.

Видео

Особенности и способы сращивания досок по длине для балок перекрытия

В ситуациях, когда нет возможности приобрести достаточно длинные пиломатериалы для строительства перекрытий, существует немало способов решения данной проблемы.

В ситуациях, когда нет возможности приобрести достаточно длинные пиломатериалы для строительства перекрытий, существует немало способов решения данной проблемы.

Можно воспользоваться так называемым методом сращивания двух коротких балок так, чтобы на выходе получилась одна балка нужной длины.

Об особенностях и видах удлинения и соединения балок далее в статье.

Что собой представляет удлинение?

К методу сращивания балок строители прибегают в том случае, когда для прокладки перекрытий не хватает длины досок или бруса, который был выбран для этих целей. Поскольку работы по началу строительства стропильной системы начинаются после возведения коробки, в конце остается много фрагментов пиломатериалов, и их также можно применять в строительстве.

Балки сращивают также при строительстве дома из бруса или бревен на любом этапе, будь то стены, нижний венец или стропильные ноги. То есть, технология наращивания подходит для любых элементов дома, имеющих достаточно большое сечение, на которые не происходит большая нагрузка сверху, способная согнуть пиломатериал в дугу.

В каких ситуациях применяют?

Бывают ситуации, когда в расчетах происходят изменения, ширину колодца увеличивают, а материал уже закупили, и он перестает соответствовать требуемой длине. В данном случае нет нужды приобретать другие пиломатериалы, тратить большие средства. Можно прибегнуть к технологии сращивания двух бревен, за счет чего будет достигнута необходимая длина бруса или бревна.

Соединение древесины происходит 3 способами:

- по длине;

- по ширине;

- под углом.

Два последних способа применяют для утолщения бруса, а первый, по длине, для наращивания длины. Стандартные размеры, выпускаемого на рынке бруса редко превышают 6 м. В то время как необходимая длина балки может быть и 10 м. В таком случае удлинение за счет второго бруса с таким же сечением будет правильным решением.

Когда это невозможно?

Каким бы крепким не был замок на стыке 2-х брусков, это место все равно останется самым уязвимым на всем погонном метре. Поскольку нарушается монолитность дерева, в данном месте, оно может высыхать, деформироваться. Плюс, нужно учитывать дополнительный вес, который будет оказываться с чердака или второго этажа: утеплители, мебель, вес человека и т.д.

В результате место на стыке со временем может ослабнуть и вся конструкция обвалится, особенно если наращивание происходило не 1 бруса, а нескольких. Замок должен приходиться на ту часть перекрытия, на которую происходит меньше всего воздействия, например, там, где перекрытие ближе всего к стене.

Если соединение приходится где-то по центру, то такой дом должен иметь внутреннее перекрытие, еще одну комнату. Это перекрытие внутри помещения будет поддерживать уязвимое место. Или же в комнате устанавливают дополнительную колонну или несколько колонн, поддерживающие потолок. При таком подходе сращенные бруски будут такими же долговечными и безопасными, как и монолитные.

Также нельзя производить сращивание балок с малым сечением. Чем больше ширина дома, тем сечение должно быть крупнее. Расчеты необходимой толщины бруса производят согласно таблице:

| Ширина пролета, м | Расстояние между балками, м | Сечение балок, см |

| 2,0 | 1,0 | 12×6 |

| 2,0 | 0,6 | 10×7 |

| 2,5 | 1,0 | 14×10 |

| 2,5 | 0,6 | 12×8 |

| 3,0 | 1,0 | 16×11 |

| 3,0 | 0,6 | 14×9 |

| 3,5 | 1,0 | 18×12 |

| 3,5 | 0,6 | 15×10 |

| 4,0 | 1,0 | 20×12 |

| 4,0 | 0,6 | 16×12 |

| 4,5 | 1,0 | 22×14 |

| 4,5 | 0,6 | 18×14 |

| 5,0 | 1,0 | 22×16 |

| 5,0 | 0,6 | 18×14 |

| 5,5 | 1,0 | 24×16 |

| 5,5 | 0,6 | 20×14 |

| 6,0 | 1,0 | 25×18 |

| 6,0 | 0,6 | 22×14 |

Подходящие для этого способы

Вариантов сращивания балок существует множество, отличаются они методами, которых всего 3:

- при помощи вырезания замка;

- с применением клина;

- при помощи дополнительных досок.

Желательно, чтобы любой из перечисленных способов включал дополнительное крепление болтами, хомутами, клеем и другими вспомогательными элементами. В противном случае есть риск смещения бруска.

Как состыковать замком?

Данный способ самый разнообразный из всех, требующий точных расчетов. Со стыковочных концов 2-х брусков бензопилой или при помощи ножовки выпиливают форменные замки, которые при соединении захватывают друг друга, превращая 2 малые балки в 1 большую. Самыми распространенными способами выпиливания являются:

- притык вполдерева;

- с торцевым гребнем;

- сковороднем;

- в косую накладку;

- косой прируб с зубом и т.д.

Каждый из них имеет варианты. Где-то используется несколько гребней или шипов, где-то один.

Иногда вырубы комбинируются, например, срез вполдерева делают косым. Принцип действия всегда один: на каждом брусе со стороны стыка расчерчивают места вырубки, срезают лишнее. Стыковочный брус должен иметь такой же рисунок, но в отзеркаленном виде.

Нарастить с клином

Метод с клином чаще всего делается для косого выруба внакладку. Два бруса вырезают по рисунку, соединяют в центре и вбивают брус по ширине, соответствующий ширине балки. Этот метод считается наиболее прочным, но и самым сложным, поскольку необходимо соблюдать высокую точность расчетов сразу для 3-х элементов.

Соединить досками

В данном случае в брусьях не вырезают замки и не вбивают клинья. Они держатся только за счет досок с 2-х или 4-х сторон, которые закрепляют болтами к поверхности соединяемых балок. Эстетичность в данном случае страдает. Но при данном способе остается возможность ремонтировать стыковочные места, менять утеплитель. Болты закрепляют в шахматном порядке, используя резиновые шайбы.

В некоторых случаях балки просто прикладывают одну к другой и скрепляют 4-6 болтами, не используя ни доски, не вырубки. Смещение на стыке в обоих случаях исключено. Данный способ подходит для мелкокалиберного бруса или досок.

Каких правил следует придерживаться?

Помимо основных расчетов по длине балок и вырезов, с помощью которых будет происходить соединение, необходимо учитывать и другие нюансы, позволяющие удлинить и установить перекрытие качественно.

- Для сращивания балок выбирают древесину одной породы и желательно одного цвета, если балки не будут скрыты под отделкой. Разные породы дерева ведут себя по-разному, некоторые более крепкие, другие больше подвержены растрескиванию.

- Процент влажности материалов не должен превышать 15%. Это должно быть высушенное дерево, которое в процессе эксплуатации не ссохнется, образовав щель в районе сцепления. Если не удается добиться одного показателя для 2-х брусков, разница не должна превышать 3%.

- Дерево выбирают качественное, без дефектов, синевы, гнили. Не стоит рисковать, стараясь сэкономить, особенно когда речь идет о чердачном перекрытии.

- Перед установкой балок и соединением, пиломатериал необходимо обработать антисептиком и антипиренами.

- После склеивания частей, остатки клея необходимо убирать на месте. Когда он высохнет, очистить поверхность будет сложнее.

- Сращивание производят по вертикали относительно лицевой стороны. То есть сам разрез должен быть параллелен потоку ветра, чтобы избежать продувания через щель.

- На стыке перед соединением прокладывают слой утеплителя. Древесина не должна соприкасаться друг с другом в месте разреза. Если части бруса начнут высыхать, утеплитель в районе замка предотвратит продувание.

- Брус для сращивания выбирают одного калибра (одной толщины).

- Удлиненный брус не должен утолщаться в месте соединения.

- Сращивание балок необходимо делать в разбег, не по одной линии, чтобы не создавать давление на один, наиболее уязвимый участок перекрытия.

Инструменты и материалы для работы

Перед выполнением основной работы по вырезанию замков, необходимо учесть и подготовить все необходимые инструменты, чтобы они в нужный момент оказались под рукой.

Что понадобится для работы:

линейка и угольник;

линейка и угольник;- маркер;

- топор;

- стамеска;

- бензопила;

- электродрель;

- канцелярский нож;

- стамеска;

- болты, гайки, ключ к ним;

- антисептические средства и антипирены.

Также может понадобиться шлифовальная машинка или шкурка для придания гладкости вырезанным поверхностям.

Пошаговая инструкция

Когда все инструменты готовы, древесина обработана и зачищена, можно переходить к основной работе по выпиливанию стыков. Выглядит она следующим образом.

- Каждый рабочий брус выравнивают по краям. Для этого используют угольник, которым измеряют каждую из 4 сторон бруса, чертят контрольную линию и срезают при помощи бензопилы или циркулярной пилы с 2-х широких сторон. Если диска не хватает по всей длине, остаток спиливают вручную ножовкой.

- Далее прочерчивают сам рисунок, линии на брусе также со всех 4-х сторон.

- Бензопилой или ножовкой создают надрезы. Если нет уверенности, чтоб мастер при помощи бензопилы сделает точный надрез, лучше использовать ручную пилу. В данном случае погрешности сильно скажутся на качестве стыков, восстановить или заделать их будет крайне сложно или невозможно.

- После выполнения надрезов, ненужный кусок бруса аккуратно удаляют при помощи стамески и молотка.

- Когда лишние части с обоих брусков удалены, необходимо приложить один брус к другом, чтобы проверить точность соединения. Как правило, на стыке всегда присутствует незначительная щель, она не должна превышать 1 см. В этом месте будет проложен джут.

- Далее обе части склеивают или соединяют при помощи болтов, предварительно просверлив дрелью отверстия. Идеальным вариантом будет склейка и соединение болтами.

Доски сращивают методом внахлест. Поскольку пиломатериал мелкого сечения, его нельзя подпиливать и удалять какие-либо, даже незначительные части. Таким образом, доски соединяют при помощи 4-6 болтов.

Длина нахлеста варьируется с 20 до 50 см в зависимости от длины самой балки. При установке готовых балок на бетонные стены, их необходимо изолировать рубероидом или аналогичным материалом, чтобы доска не соприкасалась с поверхностью другого материала.

Ошибки в процессе соединения

Наибольшего внимания в данной работе требуют сами расчеты при создании замка, а также точность его выпиливания.

Наибольшего внимания в данной работе требуют сами расчеты при создании замка, а также точность его выпиливания.

Перед удлинением необходимо осмотреть брус или доску и отбраковать его, если в местах планируемого соединения имеются трещины.

Пока древесина монолитная, они не влияют на ее целостность, но если повредить ее в уязвимом месте, при спиливании данная щепка отлетит и создаст ненужный зазор.

Второй момент связан с выбором инструмента. Это должен быть высокоточный электро или бензоприбор, который сможет создать ровную линию, не захватив и не обтесав лишний участок. Самым точным инструментом, вызывающим доверие, является острая ручная пила.

Также нужно учитывать размер по длине замка. Он не должен быть слишком мал, чтобы конструкция держалась крепко. Чтобы избежать ошибок, необходимо воспользоваться готовыми проектами и расчетами для определенной длины замка по отношению к балке.

Заключение

Правильно подобранный метод сращивания балок перекрытия может не только сэкономить средства на докупку недостающих материалов, но и укрепить систему в целом. Главное условие в данной работе, это точность расчетов для определенного вида пиломатериала. Если учитывать правила и рекомендации по сращиванию, то работу можно выполнить самостоятельно, без привлечения мастера.

линейка и угольник;

линейка и угольник;