Виды обработки металла

Вырезать из металлического листа заготовку или придать ей нужную форму можно, используя специальное оборудование. Сотрудники ООО «ЧЗМК» качественно выполняют все виды металлообработки. Цеха компании оснащены современными станками. Есть оборудование с ЧПУ. Мы быстро выполняем заказы любых объемов, привозим заказы всеми видами транспорта.

Особенности обработки металла

Металлы, состоящие из разных компонентов, имеют свои показатели прочности и гибкости, другие характеристики. Их нельзя обрабатывать одними и теми же способами. При выборе метода воздействия на материал учитываются требования к изделию, которое нужно получить. Иногда приходится менять не только форму, но и технические характеристики сплава.

Существует 5 способов обработки металлических заготовок:

- механическая;

- химическая;

- электрическая;

- термическая;

- воздействие давлением.

Используя инструменты, предназначенные для механических работ, можно раскроить деталь, проделать в ней отверстие, отшлифовать. Зачастую в результате получается черновая заготовка, на которую дополнительно воздействуют давлением, высокими температурами.

Обработку стали твердых марок выполняют электрическим способом. Еще его применяют, если нужно проделать отверстия разной формы и размеров в металле, выполнить заточку инструментов. Данный способ предполагает использование станков разных типов.

Химическая обработка – это воздействие на заготовку разными составами (кислотами, щелочами), которые вступают в реакцию с металлическим сплавом. После завершения взаимодействия меняются физико-химические характеристики металла. Их улучшение зачастую и есть смыслом воздействия.

При термической обработке, как и при химической, улучшаются эксплуатационные свойства заготовки, повышается ее прочность.

Изменить форму детали, не нарушив при этом ее целостность, можно при помощи высокого давления. Работая с твердыми металлами (некоторые марки стали, к примеру), заготовку предварительно разогревают.

Сварка

Такой вид обработки металла как сварка используется в том случае, если нужно получить неразъемные соединения металлических элементов. Данная технология применяется повсеместно (на крупных и мелких предприятиях, при ремонте металлоконструкций). Соединять детали можно по-разному:

- внахлест;

- стык в стык;

- углами.

Обработку металла данным способом осуществляют на полуавтоматических или автоматических сварочных станках, при помощи ручного инструмента. В качестве источника тепла чаще всего используют электрическую дугу или газовое пламя. Реже соединение деталей происходит за счет теплового трения, ультразвука, энергии лазера или другого вида воздействия.

Автоматические станки не отличаются широким функционалом. Предварительно оператор задает программу. На этом участие человека в процессе заканчивается. Используется данный способ при изготовлении большого количества изделий.

При работе с оборудованием полуавтоматического типа процессом руководит оператор, а присадки в нужную зону подаются посредством специального механизма.

В последнее столетие разработано много новых видов сварки. Популярность приобрели плазменная, электро-лучевая и термитная технологии. В первом случае детали соединяют ионизированным газом, образующим электродугу. Кроме сварки, оборудованием такого типа можно резать металлические заготовки.

Если нужен глубокий (до 20 см) или небольшой (до 10 мм) шов, лучше использовать электро-лучевую технологию. Ее специфика заключается в том, что обработка металла происходит в вакууме. Применяется этот способ сварки нечасто, что объясняется его спецификой.

Термитный вид сварки применяют:

для устранения трещин и дефектов сделанных ранее швов; если нужно обеспечить высокое качество соединений металлоконструкций.

Электрическая обработка

При обработке металла электрическим способом подается разряд высокой интенсивности. Он разрушает поверхность заготовки. Используют технологию:

- если нужно сделать отверстия в тонком металлическом листе;

- для заточки инструментов;

- при обработке заготовок из твердых сплавов;

- чтобы достать из ранее сделанного отверстия часть отломавшегося сверла или другой элемент (если это нельзя сделать другим способом).

Напряжение подается на электрод, сделанный из графита или латуни. Металл под таким воздействием оплавляется. В некоторых случаях используют ультразвук. Полученные после подачи напряжения колебания частотой 20 кГц и больше вызывают резонанс. Это ведет к точечному разрушению верхнего слоя заготовки. Метод применим для работы с нержавеющей сталью и прочными сплавами. Под воздействием ультразвука разрушается не только металл, но и драгоценности.

Художественная обработка металлов

Различают несколько видов художественной обработки металла:

- ковку;

- литье;

- чеканку.

При помощи специальных инструментов и оборудования на поверхности заготовки создаются декоративные элементы или сама деталь превращается в цветок, листок растения, изогнутый стебель.

Чеканку используют, если на поверхности заготовки нужно сделать рельефный узор. Металл сначала разогревают. Как только сплав становится пластичным, его поверхности специальным оборудованием придают нужный рельеф. При этом толщина заготовки не изменяется.

Ковка – одна из самых старых технологий. Нагретому или холодному металлу придают нужную форму. Заготовки, не прошедшие термическую обработку, прессуются. Такие детали и изделия получаются менее прочными. Нагревается металл до определенной температуры. Перегретый сплав начнет плавиться.

Ковка бывает разных видов:

- свободной (заготовка закрепляется с одной стороны, а нужная форма придется кувалдой или молотком);

- машинной (делается при помощи тяжеловесных механизированных молотов);

- штамповкой (на металл воздействуют заготовленным ранее штампом).

Последний способ нужен для производства большого количества одинаковых декоративных элементов. При данном способе обработки используют две формы, одна из которых – зеркальное отражение другой.

Литье отличается от ковки и чеканки тем, что мастер работает с расплавленным металлом. Состав заливают в многоразовые формы. Работая с цветными металлами и марками стали, у которых низкая температура плавления, используют пресс-формы. После их заполнения на заготовку воздействуют давлением от 7 до 700 МПа. При работе с труднообрабатываемыми составами используют технологию ЛГМ. Литейные формы выполнены из материала, который во время заполнения газифицируется. Отливки полчаются точными, процент брака минимален.

Механическая обработка металлических заготовок

При механической обработке металла отделяют слой заготовки, в результате чего меняется его форма. Используют ручной инструмент и автоматизированные станки. Независимо от вида оборудования к его режущей части применяется механическое воздействие.

Заготовки обрабатываются на станках разных типов. Существуют следующие виды механического воздействия на металлическую заготовку:

- сверление;

- точение;

- строгание;

- фрезерование;

- шлифование.

Детали, имеющие форму вращения, вытачиваются. Круглые отверстия проделываются методом сверления, а продольные пазы – строгания. На фрезировальных станках можно сделать деталь любой формы. Перед нанесением на черновую заготовку финишного покрытия и для удаления дефектов используют шлифовальное оборудование.

Зачастую при изготовлении отдельных частей металлоконструкций обработку металла производят несколькими методами.

Обработка давлением и с помощью резки

Обработка металла давлением входит в группу художественных методов. Кроме изменения формы заготовки, ее можно вытянуть или сжать. Данным способом делают не только декоративные изделия, но и колесные базы, баки для бензина.

При резке металл делится на части нужных размеров. Профиль стандартной ширины и толщины из сплавов средней прочности чаще всего делают при помощи абразивного круга или дисковой пилы. Если нужно выполнить раскрой заготовки более сложной формы или произвести обработку прочной заготовки используют другие способы резки:

- ручную;

- газовую;

- лазерную;

- плазменную.

Для вырезания одной или нескольких заготовок лучше использовать ручной инструмент. Он потребляет меньше электроэнергии, чем станок или же вообще не требует подключения к источнику питания. Сэкономить много времени не получится. Станок нужно подготовить к запуску, задать параметры.

Обработка металла газовой резкой применяется в том случае, если необходимо за короткое время сделать много деталей. Еще этот способ удобен, если заготовки нужно разместить в емкости для транспортировки.

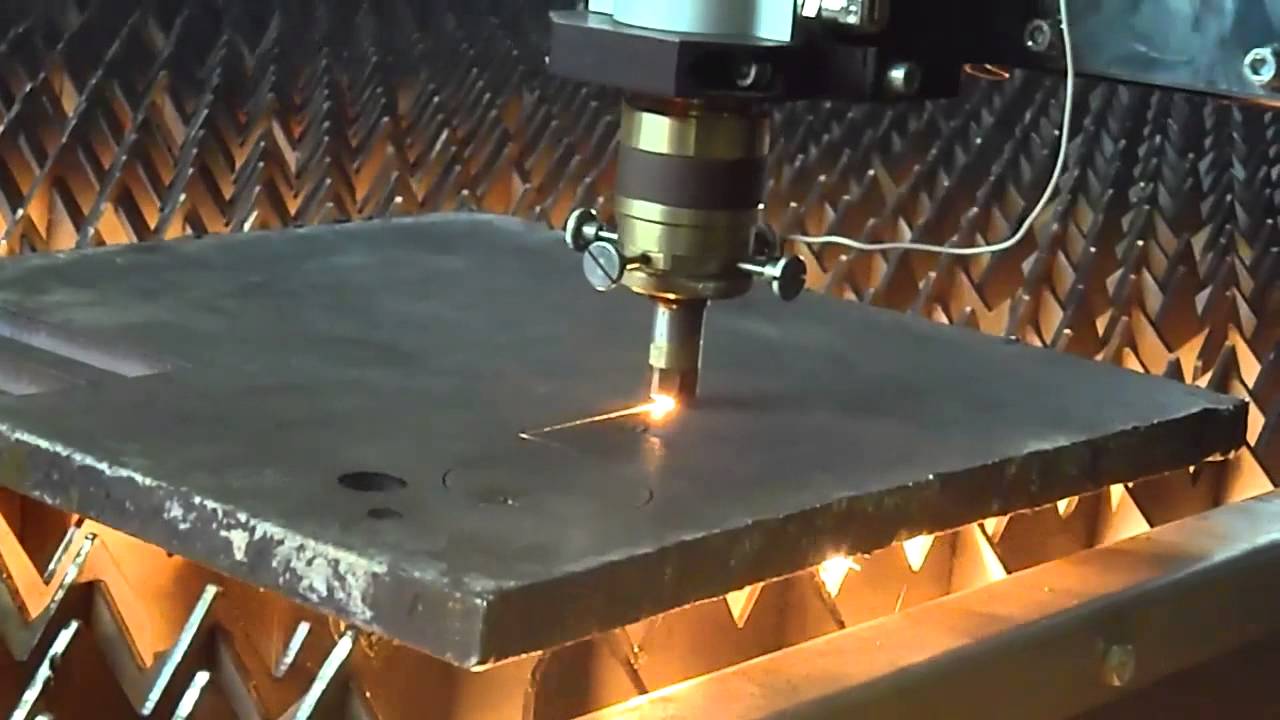

Лазерная обработка многофункциональна. Кроме резки на специальном оборудовании, можно нанести на заготовку надпись. При резке лазером размеры полученных деталей соответствуют заданным параметрам. Твердый металл лучше обрабатывать плазмой.

Химическое и термическое воздействие на металлы для повышения их защитных свойств

При нанесении на металл химических составов запускается реакция, которая полностью контролируется оператором. Данным способом:

- очищают поверхность заготовки перед ее покраской;

- защищают металл от коррозии;

- выполняют финишную отделку детали;

- наносят защитные покрытия.

После воздействия на сплав высокими температурами улучшаются его физические и механические свойства. После нагревания металл охлаждается. Все операции выполняются на специальном оборудовании.

Существует 5 видов воздействия термическим способом:

- отжиг — для снижения твердости и повышения пластичности;

- закалка — для снижения ударной вязкости и повышения твердости;

- отпуск — для компенсации хрупкости после закалки;

- старение — для изменения внешнего вида;

- нормализация — для придания мелкозернистой структуры.

В последнем случае изменения повышают ковкость. При этом металл сохраняет твердость.

Сотрудники Череповецкого завода металлоконструкций тщательно подбирают метод воздействия на заготовку, вид оборудования. На производстве организован контроль качества. Мы работаем со всеми видами металлов.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

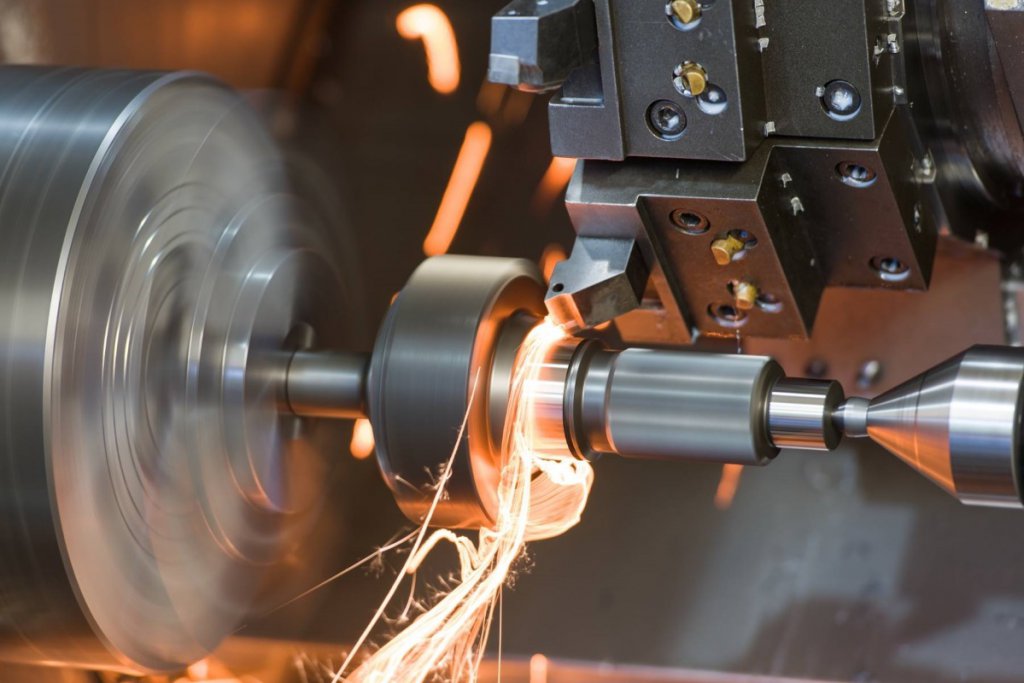

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

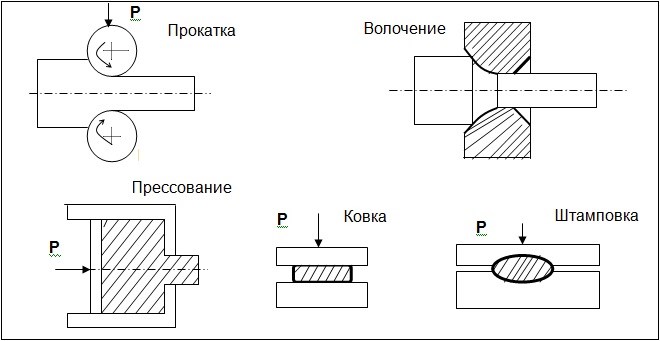

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению;

- объемному штампованию;

- листовому штампованию;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

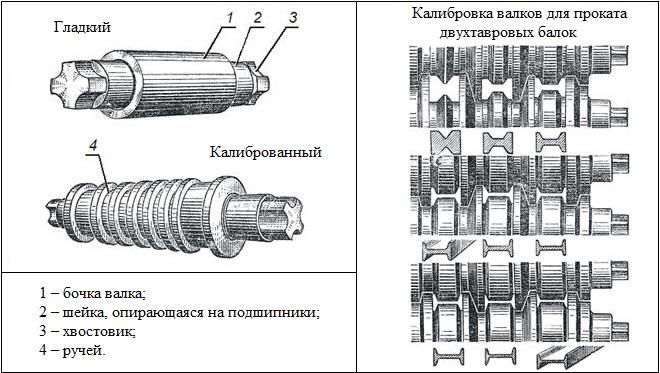

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

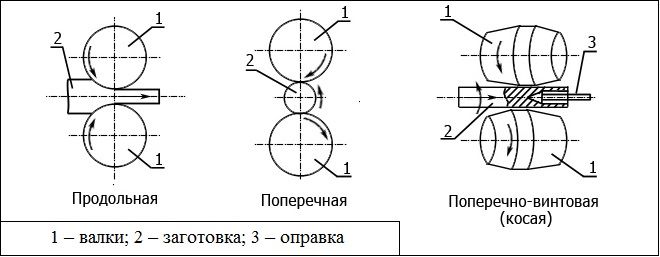

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

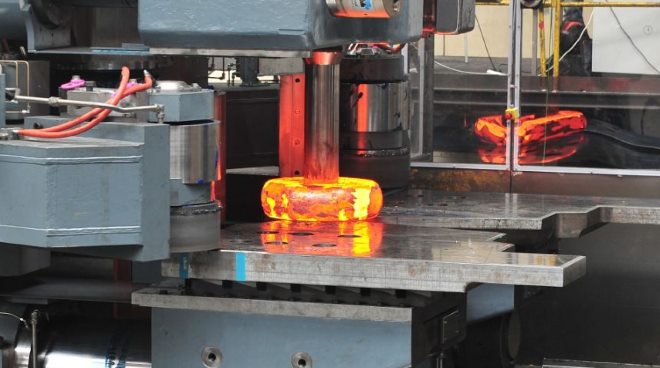

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

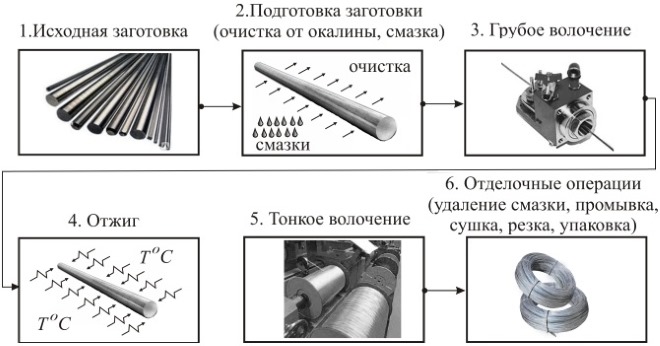

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

- черновым;

- чистовым.

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

- холодным;

- горячим.

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

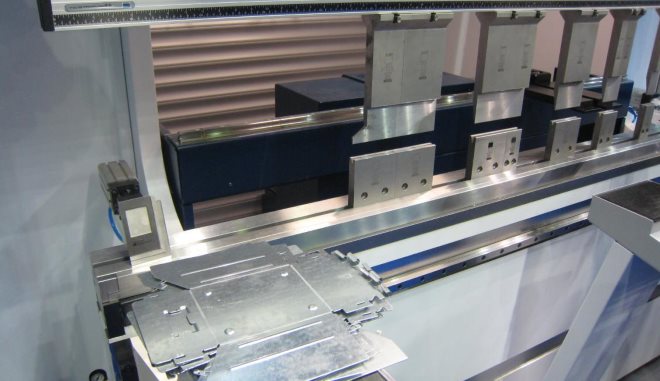

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Технологии обработки металла

Металлообработка – технологические процессы, которые изменяют размер, форму и другие характеристики металлоизделий. Применяются различные виды обработки – литье, механические, электрические и термические виды обработки, сварка.

Под металлообработкой понимают совокупность технологических процессов, изменяющих размеры, форму и другие характеристики металлических заготовок. Условная классификация технологий обработки металлов: литье, механообработка (резанием и давлением), термическая, сварка, электрическая, художественная.

Один из наиболее древних способов обработки металлов

Литье – это процесс изготовления отливок путем заливки литейных форм расплавленным металлом. После отвердевания металлический расплав приобретает конфигурацию внутреннего пространства формы. Современные технологии литья обеспечивают возможность изготавливать отливки сложных форм с минимально возможными припусками на дальнейшую механообработку.

Типы обработки металла литьем:

- В песчаные формы. Это самая массовая и недорогая литейная технология, позволяющая изготавливать грубые заготовки. Отверстия и полости в них образуют с помощью стержней, помещаемых в форму для литья.

- В кокиль – разборную, чаще всего металлическую форму. Методика позволяет получать качественные полуфабрикаты. Отвердевшее изделие извлекают из кокиля.

- Под давлением в пресс-формах. Способ применяется в основном для цветных сплавов и некоторых марок стали.

- По выплавляемым моделям. Этот метод позволяет изготавливать сложные по форме изделия. Для этого из стеарина и другого материала изготавливают высокоточную модель детали, а затем на нее наносят суспензию, формирующую оболочку. Высушенную и прокаленную оболочковую форму заполняют металлическим расплавом. Охлаждение –на открытом пространстве или в термостате.

Основные виды механической обработки металлов

Механообработка металлических заготовок включает процессы, в результате которых изменяются геометрические характеристики деталей. Ее можно разделить на две основные категории. К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием. К ним относят токарную обработку, фрезерование, строгание, долбление, сверление.

Способы обработки металлов давлением (ОМД)

Задачи, решаемые различными видами ОМД: получение полуфабрикатов или изделий заданных геометрических параметров, улучшение микроструктуры металла, снижение усадочной пористости отливок, улучшение физико-механических характеристик заготовок. Существует два основных направления ОМД:

- холодные процессы – осуществляются при температурах ниже порога начала рекристаллизационных процессов;

- горячая ОМД– происходит выше температур рекристаллизации.

Основные виды обработки металлов давлением:

- Горячая прокатка. Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования.

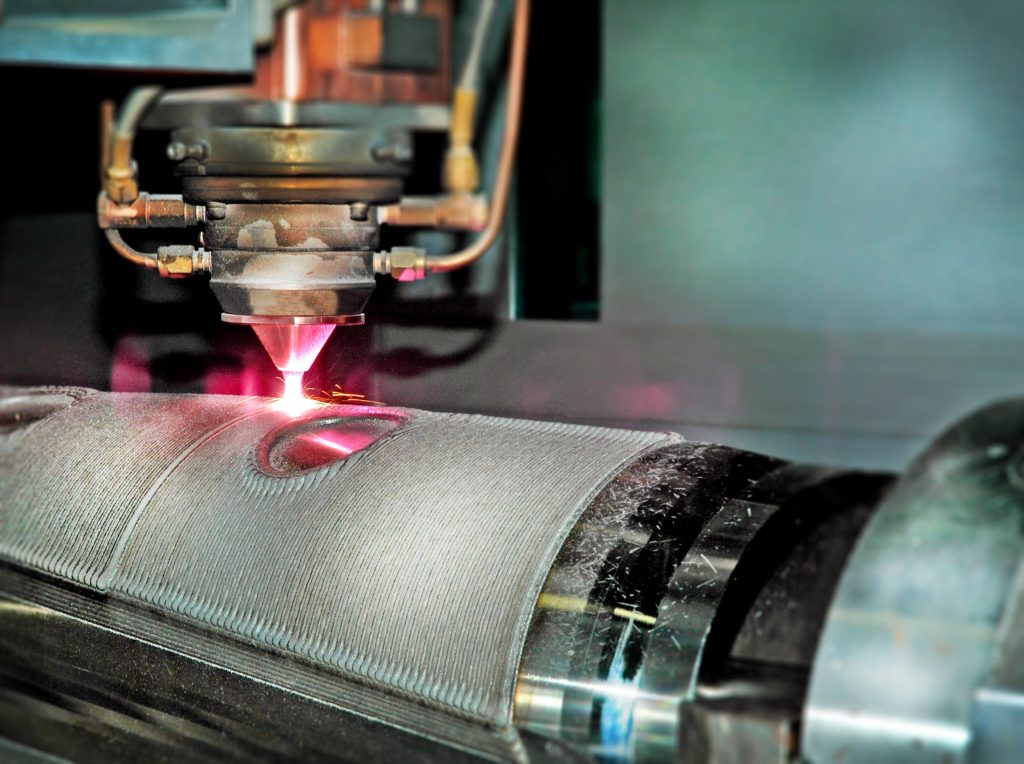

- Холодная прокатка. Ее цель – повышение точности размеров, улучшение качества поверхности и других характеристик горячекатаных полуфабрикатов.

- Холодное и горячее волочение. Осуществляется протягиванием заготовки через отверстие заданной формы с целью получения требуемого поперечного сечения длинномерного проката. Площадь сечения отверстия всегда меньше площади сечения заготовки. Этот способ металлообработки применяется при производстве прутков (круглых, квадратных, многоугольных)и фасонного проката с малым размером сечения, тонкостенных труб небольшого диаметра.

- Горячая и холодная штамповка. Этот вид ОМД известен на протяжении нескольких веков. А холодная штамповка длительное время была основным способом производства металлической посуды благодаря простой реализации и невысокой стоимости процесса. Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

- Ковка. Осуществляется при нагреве заготовки. Бывает ручной (такой способ сейчас применяется в основном для создания художественных изделий) и механизированной.

- Холодное и горячее прессование (экструдирование). Экструзия заключается в обработке заготовок путем их выдавливания через один или несколько каналов. Без нагрева обычно прессуются мягкие цветные металлы (алюминий, медь) и сплавы на их основе. Для стальных заготовок обычно применяют горячее прессование. Экструдирование – современный метод металлообработки, позволяющий получать длинномерные профильные изделия.

- Комбинированная обработка. Очень часто для получения необходимого результата комбинируют несколько технологий ОМД и/или ОМД сочетают с другими типами металлообработки.

Виды металлообработки резанием

Обработка резанием – совокупность процессов, подразумевающих срезание слоев металла с переходом их в стружку или разделение заготовок на части. Разделяют черновую, получистовую и чистовую обработку. Заготовками служат: отливки, все виды проката, штампованные, кованые, прессованные детали.

Основные методы обработки металлов резанием:

- Токарная обработка (точение). Реализуется на станках токарной группы с помощью резцов. Точение позволяет создавать конические, цилиндрические и фасонные детали.

- Сверление. Дополнительные операции, которые могут сочетаться со сверлением – растачивание, развертывание, рассверливание, зенкерование. Их цель – получение отверстий нужного диаметра и глубины – сквозных или глухих. Применяемое оборудование – сверлильные станки различных типов, токарные станки.

- Фрезерование. Осуществляется на фрезерных станках с помощью дисковых, цилиндрических, торцевых, концевых, угловых фрез.

- Шлифование. Эта операция относится к чистовым. С ее помощью снижают шероховатость поверхности до значения, указанного в чертежах на изделие. Рабочий орган шлифовальных станков – абразивные круги, ленты, хонинговальные головки.

- Операции по разделению заготовок на части – резка и рубка. Резка осуществляется ручным или механизированным инструментом, как вариант – термическим воздействием. В серийном производстве для рубки проката применяют ножницы-гильотины, пресс-ножницы, механические и гидропрессы, угловысечные станки.

Для реализации скоростных методов резания используются металлообрабатывающие станки с ЧПУ, выполняющие все операции в автоматическом режиме в соответствии с заложенной в них компьютерной программой.

Термическая обработка металлов

Термообработкой металлов и сплавов называют совокупность операций нагрева до установленных температур, выдержки и охлаждения с различной скоростью и в различных средах. Их цель –получение микроструктуры и физико-механических характеристик, соответствующих запланированной технической задаче. Основные виды термообработки:

- ОтжигIиIIрода. Отжиг I рода для стальных заготовок обычно подразумевает нагрев до температур, при которых не происходят фазовые превращения стали. В зависимости от условий проведения этот вид т/о включает процессы гомогенизации, рекристаллизации, снятия остаточных напряжений и некоторого снижения твердости. Отжиг II рода для сталей сопровождается фазовыми превращениями. В результате такой т/о падают показатели прочности и твердости стали, повышается ее пластичность и ударная вязкость. Обычно отжиг II рода применяют для подготовки к различным видам механообработки.

- Закалка. Применяется для металлов и сплавов, в которых в твердом состоянии при нагреве до высоких температур и охлаждении в воде или масле происходят фазовые превращения. Закалка всегда сочетается с отпуском, который уменьшает хрупкость и напряжения, характерные для закаленных сталей. После закалки и отжига повышаются прочность, твердость, износостойкость стальной заготовки.

- Термомеханическая обработка (ТМО). Сочетает пластическую деформацию с термообработкой. Горячая пластическая деформация сочетается с закалкой, холодная – со старением. ТМО применяется для сталей, алюминиевых и магниевых сплавов.

Сварка металлов и сплавов

Сущность сварки заключается в нагреве кромок свариваемых деталей до температуры плавления и дальнейшем образовании между ними неразъемного соединения.

Существует несколько способов сварки:

- Электрическая. Самый распространенный вид сварочного процесса. Электродуговая сварка осуществляется покрытыми плавящимися электродами, неплавящимися электродами в среде инертных газов, с использованием сварочной проволоки. Еще один вид электросварки – контактная сварка. Различают точечную и роликовую электросварку. В последнем случае токопроводящий ролик соединяет две детали сплошным швом.

- Газовая. Окислителем в этом процессе является кислород, а функции горючего газа выполняют: ацетилен, его более экономичная альтернатива – МАФ (метилацетилен-алленовая фракция), природный газ, пропанбутановая смесь, водород и др.

- Химическая. Для нагрева кромок используется тепло, выделяемое в результате химической реакции. Химическая сварка применяется в труднодоступных местах и даже под водой.

Электрическая обработка металлов и сплавов

Электрообработка металлических заготовок основана на способности металла разрушаться при подаче высокоинтенсивных электрических разрядов. Этот вид металлообработки применяется для изготовления отверстий в тонких металлических листах, работы с полуфабрикатами из твердых сплавов, заточки инструментов.

Помимо видов металлообработки, служащих для получения необходимых технических характеристик металлоизделий, существует художественная обработка металлических заготовок. Ее цель – создание декоративных предметов или украшение изделий, имеющих практическое применение. Для этой цели применяют литье, чеканку, ковку, сварку.

Технологии обработки металлов: виды механической металлообработки – основные способы

Сталь является одним из самых крепких материалов, поэтому ее используют практически во всех сферах машиностроения и производства. В статье мы расскажем про основные виды механической обработки металла и металлических изделий, нюансы каждого способа.

Особенности металлообработки

Каждый специалист, работающий в этой сфере, обязан знать не только методы резания, шлифования и проката, но и то, как каждый материал себя ведет в определенных условиях. Перечислим ключевые разновидности:

- Электрическая. Обычно она применяется в случаях, когда необходимо сделать небольшое отверстие, а также для определенного типа закалки.

- Механическая. Наиболее распространенная группа, в ней содержится большое количество разных способов.

- Химическая. Посредством управляемой реакции и химикатов (солей, щелочей) меняются свойства металлов, они становятся крепче или изменяют свой верхний слой.

Обратите внимание! Перечисленные виды могут быть комбинированы, например, электрохимическая обработка.

- Давление. Еще один распространенный подвид, согласно которому на заготовку оказывается внушительная сила, к примеру, прессом. Тоже часто приходится соединять этот метод с нагревом.

- Термическая. Это не только закалка и прочие методы увеличения температуры, но и ее понижение – криогенная технология.

От чего зависит вид металлообработки

Основная причина выбора – это технические характеристики металла, а именно:

- его плотность;

- химическая активность;

- максимально и минимально допустимые границы нагрева;

- хрупкость и пр.

Второй решающий фактор – это задача. Исходя из нее можно выбрать способы, которые помогают разрезать изделие, улучшить его физико-химические свойства и пр.

Таблица по видам

Придание заготовке требуемой формы без нарушения целостности

Изменение конфигурации вместе с деформацией физических качеств детали под воздействием температуры

Выдавливание из стального листа или иной плоскости нужного элемента с двухсторонним рисунком

Создание профиля поперечного сечения

Получение изделия необходимой формы

Придание поверхности нужного уровня шероховатости и достижение точности

Распиловка заготовки на две и более части

Достижение идеального цилиндра и создание насечек на нем

Электрический метод обработки металлов

Разрушение структуры материала под воздействием электричества давно изучено и активно применяется. Суть процедуры в следующем: на определенный маленький участок подается искра с высоким напряжением. При образовании заряда и при его контакте с металлической поверхностью выделяется очень большое количество тепла. Под воздействием температуры сталь начинает плавиться и испаряться – на месте образуется отверстие.

Преимуществом такого способа является чистота среза и фактически полное отсутствие остатков и обрезков. А чтобы даже те небольшие частички, которые образуются, не разлетались, в зону контакта заливают небольшим слоем маслянистую жидкость. Такая пленка буквально улавливает элементы.

Сварка

Это основной используемый метод соединения двух и более металлических элементов. Сварной шов получается благодаря расплавлению металла в образуемой электродугой ванне. При застывании он становится очень прочным, почти монолитным с остальной поверхностью. Есть разные методы сваривания, самые распространенные:

- ручной электродуговой с электродами;

- полуавтоматический с помощью присадочной проволоки.

Разновидности аппаратов и технологию проведения дуги, режим выбирают в зависимости от материала и необходимой цели. В ряде случаев перед сваркой проводятся предварительные процедуры – зачистка, обрезка кромок, разделка.

Механическая обработка деталей из металла

При взаимодействии инструмента с заготовкой можно снять верхний слой – это самый распространенный результат в данной группе способов металлообработки.

Сверление и точение

Просверлить можно сквозное и глухое отверстие. Оно может быть самобытным или предназначенным для последующего нанесения резьбы. Сверлят следующим образом:

- Сперва закрепляют деталь на столе, обычно с помощью тисков или посредством специального зажима на станке.

- Устанавливают оснастку. Это может быть сверло разного диаметра и заточки.

- Производится запуск двигателя с последующим закономерным движением инструмента одновременно в двух направлениях – вокруг своей оси и вперед, врезаясь в толщу металла.

Выбор сверла должен зависеть не только от диаметра необходимого отверстия, но и от плотности материала. Кончик может просто сломаться при неправильном подборе.

Точение – это металлообработка цилиндрических и конусных заготовок на токарном станке. Шаблон надежно фиксируется в шпинделях с электрическим приводом и вращается вокруг своей оси. Токарь с помощью специальных инструментов, которые зажимаются в тисках, направляет режущую кромку на необходимую часть. В результате срезается верхний слой. Подобным образом также наносится внутренняя и внешняя резьба.

Шлифование и фрезерование

Фрезерный станок работает уже не только с цилиндрами и с конусами, но и с другими формами. Принцип работы аналогичный, но заготовка уже не вращается, движется только фреза. Типоразмер резцов самый разный, часто они представлены сверлами, развертками и прочими инструментами.

Шлифовка предназначена для того, чтобы добиться максимальной точности размеров и необходимой шероховатости. Когда нужна максимальная гладкость, применяются абразивные круги с минимальным размером абразива. Также дополнительно можно отполировать поверхность с помощью специальной полировальной машины. Шлифование делят по степени обработки на грубое или черновое, чистовое и тонкое.

Способ обработки металла давлением

В случае, когда нельзя нарушать целостность экземпляра, но требуется изменить его форму, то применяется более мягкая металлообработка с помощью прессов и штампов. Оборудование работает по принципу оказания большого давления на рабочую область.

Прокат

Все изделия из металлопроката созданы по данной технологии, а именно:

- листы;

- трубы;

- фасонная продукция.

Принцип работы следующий: заготовка проходит через сжимающиеся вальцы, приобретая необходимую форму.Обычно поперечное сечение уменьшается, а разрез приобретает нужные параметры. Есть три подвида прокатки:

- продольная, она же самая распространенная – в ходе операции лист или труба подаются вдоль, сжимаются ее края со всех сторон;

- поперечная – поступательное движение отсутствует, таким образом обрабатываются шары, втулки, цилиндры;

- поперечно-винтовая – усредненный вариант, в основном применяется для деталей с полостями внутри.

Волочение

Задача данной процедуры – уменьшить величину сечения детали. В ходе операции более крупная заготовка протягивается через волоки. Примером может служить изготовление проволоки (откуда и название распространенного материала). Сперва более крупный металлический канат проходит сквозь ряд фильер. Метод также имеет разновидности, волочение бывает:

- сухое – для смазывания применяется порошок;

- влажное – используется мыльная жидкость;

- черновое и чистовое;

- однократное и многократное;

- холодное и горячее.

Прессование

С помощью этой технологии обработки металлов получают изделия из чугуна, алюминия и других хрупких материалов, которые под воздействием высокой температуры или без нагрева приобретают нужную форму. Заготовку зажимают в матрице с отверстиями. Сверху начинает действовать пресс. Под его воздействием вещество просто выдавливается в заранее подготовленные емкости. Так получаются запчасти для автомобилестроения, самолетостроения и прочих сфер производства.

Матрица обычно подготавливается из жаропрочной стали, поскольку часто необходим нагрев. Прессование бывает:

- холодным для алюминия, олова, меди;

- горячим для чугуна, сплавов с содержанием никеля, титана.

Ковка

У каждого типа металла есть своя температура, когда он поддается процедуре. Она относится к одним из самых древних, поскольку еще кузницы средневековья работали по этому принципу – нагрев и механическое воздействие. Сейчас все доведено до автоматизма. Есть три способа:

- машинная с молотами (пневматическими и другими);

- штамповка – мы выделяем этот вид металлообработки в отдельный класс;

- ручная – почти не применяется.

Штамповка

Она может быть объемной и листовой. В первом случае получаются трехмерные изделия, во втором – штампы с плоскими параметрами. Есть две части у станка – матрица и пуансон. Одна из них является статичной, а другая – подвижной. Обе они зеркальные (в случае работы с листом) или имеют разную конфигурацию, в соответствии с нужной деталью. Обычно между двумя элементами есть один или несколько зазоров, куда выдавливается излишек. Затем он счищается, а сама заготовка на этом месте шлифуется. Но есть и полностью закрытые штампы, в которых таких отверстий по бокам не предусмотрено, тогда требуется точно распределять количества металла.

Листовая штамповка бывает двух видов:

- формообразующая – элемент получает необходимые для детали изгибы;

- обрезная – происходит фигурная резка.

Простым примером технологической процедуры можно привести чеканку монет.

Обработка с помощью резки

Разрезать можно как металлический лист, так и любой полый или сплошной элемент, например, жгут. Резать можно напрямую или применять фигурную процедуру. В первом случае возможны даже ручные ножницы по листовой стали, а во втором не обойтись без высокотехнологичных станков с пультом чистового управления.

Оборудования с ЧПУ высокого качества и по доступным ценам можно приобрести на сайте https://stanokcnc.ru. Здесь представлен широкий ассортимент продукции для профессионального производства изделий из металла.

- Циркулярной пилой – домашний вариант с невысокой точностью и большой трудозатратностью.

- Болгаркой – тоже применяется в основном для использования дома.

- Гильотиной – представляет собой станок, где лезвие с большой скоростью и под давлением опускается на рабочую зону.

- Ленточнопильным аппаратом – оптимальный вариант, поскольку имеет множество технологических возможностей и дает ровные кромки.

- Кислородная металлообработка – подходит для сплавов с низким содержанием легирующих компонентов. На материале может остаться оксидная пленка, которую нужно убрать.

- Лазерная – лазер способствует образованию высоких температур, которые направлены на определенное место распиловки. Очень прогрессивный метод.

- Плазменная – самый хороший и точный способ, при котором излишки вещества на месте плавления просто испаряются, оставляя очень чистые кромки.

Также резка производится на токарном, фрезерном и ином оборудовании – убирается верхний слой с помощью режущей кромки инструментов.

Как сделать ровный потолок. Сырой способ, подготовка, выравнивание и финишные работы. Сухой способ, простая обшивка, натяжные и подвесные конструкции

Состояние потолка очень влияет на дизайн комнаты: он должен быть абсолютно ровным, без трещин и пятен. Вспомним несколько ценных советов, как сделать ровный потолок.

Ровный потолок определяет качество ремонта всего помещения.

Строители предлагают 2 способа выравнивания потолка, называя их рабочими терминами «сырой» и «сухой».

- Сырой процесс – это нанесение отделочных смесей на поверхность.

- Сухой процесс – выравнивание потолка плитами, рейками, панелями.

- Сырой способ

- Подготовка

- Выравнивание

- Финиш

- Если потолок слишком неровный

- Сухой способ

- Простая обшивка потолка

- Натяжные потолки

- Подвесные потолки

Сырой способ

Сплошная двухслойная шпаклевка

В случае, если поверхность потолка имеет небольшие перепады, лучше воспользоваться сырым способом выравнивания. Работаем поэтапно.

Подготовка

- Размоем побелку теплой водой, затем уберем шпателем.

- А если потолок неровный и покрыт масляной краской, сделаем насечки топориком, затем покроем поверхность бетоноконтактом или грунтовкой, чтобы усилить сцепление штукатурки с потолком.

- Подождем, пока эта грунтовка высохнет.

Выравнивание

Делаем в такой последовательности:

- Определяем на потолке наиболее низкое место, чтобы по нему сверяться и вести работу с наименьшей потерей высоты – именно с этого начинаются все указания специалистов, как выровнять потолок.

- Выравниваем потолок сначала вдоль плит перекрытия.

- Подождем до полного высыхания слоя.

- Повторно выравниваем уже поперек плит перекрытия. Технология проста: набрасываем штукатурку и рейкой, прижатой одним краем к низкой точке на потолке, стягиваем излишки.

- После высыхания наносим аккуратно выравнивающую шпатлевку.

Обратите внимание! Решить вопрос, как выровнять потолок , если образовались пустоты, поможет повторный заброс штукатуркой этих проблемных мест и протяжка по ним рейкой.

Финиш

Финишная отделка включает такие виды работы:

- тщательная шлифовка оштукатуренной поверхности наждачной бумагой;

- грунтовка;

- покраска потолка.

Совет! Лучше начинать штукатурить с маленького участка, а когда освоимся, увеличим место разового оштукатуривания.

Если потолок слишком неровный

Но как скрыть неровности потолочной поверхности при перепадах высоты от 2 до 3 см! Просто перед выравниванием наложим армирующую сетку одного из двух видов: металлическую или малярную.

- Малярная сетка – паутинка или серпянка похожа на медицинскую марлю. Надежно приклеим ее к потолку специальным клеем или обычным ПВА. Сейчас выпускается и самоклеящаяся серпянка.

Специалисты, советующие, как равнять потолок, такой сеткой закрывают также все швы и стыки.

- Металлическую сетку фиксируем к потолку специальными скобами, крючками, гвоздями. Даже при перепадах до 5 см, когда необходим местами толстый слой, именно такая металлическая сетка обеспечит нам идеально ровную поверхность без досадного отслоения и отпадания штукатурки.

Обратите внимание! Высококачественный ремонт потолка без удручающих неожиданностей обеспечит покупка грунтовки, шпатлевки и краски от одного производителя — это гарантия совместимости данных материалов.

Правильно подобранные специальные инструменты и материалы успешно решат проблему, как исправить неровности потолка.

В работе нам помогут:

- широкий и узкий шпатели,

- полутораметровая рейка,

- валик,

- кисть,

- бетоноконтакт или грунтовка;

- сухая штукатурка на гипсовой основе.

Сухой способ

Выигрышной альтернативой грязному и трудоемкому сырому способу выравнивания является простой и надежный сухой способ. Легче скрыть неровности фальш-потолком — декоративной конструкцией, застилающей собой весь потолок без пыли и грязи.

Но как выровнять потолок? Мы можем воспользоваться одним из 3 видов фальш–потолков: обшивкой потолка или натяжными и подвесными конструкциями.

Простая обшивка потолка

Обшивка потолка – простейшее решение проблемы, неровный потолок как исправить.

- Очистим поверхность потолка от отслоившейся старой краски и шпаклевки, грунтовки.

- На потолочной плите фиксируем каркас — выравнивающую обрешетку (металлические рейки):

- к бетону дюбелями пристреливаем обрешетку строительным пистолетом;

- к поверхности, мягче, чем бетон, прикрепим обрешетку шурупами.

- К полученному каркасу прикрепим декоративный обшивочный материал и так решим вопрос, как исправить неровности потолка.

- из гипсокартона,

- гипсоволокна,

- ДСП,

- ламината,

- фанеры,

- вагонки,

- металла.

Фальш-потолок можем осовременить волнами, ступеньками, ярусами согласно своей дизайнерской фантазии и покрасить в желаемый цвет.

Самый ходовой вариант – гипсокартон, т.е. гипс, зажатый двумя листами картона. Материал дышит, устраняя сырость и духоту. Для выравнивания потолков лучше покупать листы толщиной 10-14мм и размером 1,2х2,5м.

Плюсы:

- Гипсокартон не нужно шпаклевать (только щели), а красить и белить его легко.

- Минимальные потери высоты – всего 3 – 5 см.

- Дешевый каркас не требует сложных подвесных систем.

Минусы:

- Конструкция не скроет перепады высоты более 10 см.

- Водопроницаемость: гипсокартон от влаги деформируется.

Натяжные потолки

Для любителей инновационных идей натяжной потолок – ультрамодный ответ на вопрос, потолок неровный как исправить.

Монтаж:

- По периметру потолка фиксируем рамку-багет.

- В нее вправляем разогретый тепловой пушкой материал из ПВХ – поливинилхлорида.

- Охлаждаясь до комнатной температуры, полихлорвинил натягивается до упругости барабана.

Плюсы:

- Идеально ровная поверхность потолка.

- Быстрый монтаж.

- Натяжной потолок не подвержен деформации и не боится воды.

- При установке нет мусора.

- Богатый выбор фактуры и цвета.

Минусы:

- Полотно легко прокалывается.

- Это сравнительно дорогой способ выравнивания.

Подвесные потолки

Подвесная система обеспечит нам идеально ровные потолки.

Декоративные панели, плитки подвесных потолков производят из минерального волокна, ДСП, металла, гипсокартона, бумаги прессованной.

Порядок работы такой:

- к потолку на подвесах устанавливаем каркас – профили из металла;

- на каркас укладываем декоративные панели.

Обратите внимание! В закрытых системах весь каркас сплошь задрапирован панелями, в открытых видны ребра каркаса.

Монтаж подвесных систем:

- Реечные потолки фиксируем на подвесных шинах, в которые и вставляем рейки из металла.

- Плиточные потолки имеют каркас в виде квадратной обрешетки. В каждую такую ячейку вставляем квадратную плиту 60х60см.

- Подвесные потолки способны выровнять большие перепады.

- За ними удобно прятать коммуникации.

- Замена отдельной деформированной рейки или плиты займет считанные минуты.

- Подвесной потолок забирает до 20 см высоты.

Заключение

Сделав окончательный выбор, чем выровнять потолок, смело приступим к исполнению своего благоразумного намерения сделать дом комфортным и модным.

Натяжной потолок на неровные стены

Часто натяжные потолки устанавливают во время косметического ремонта, при этом стены не выравнивают. Многих волнует вопрос: можно ли установить натяжной потолок на неровные стены?

Кривые стены и натяжной потолок, как быть?

Иногда после установки натяжного потолка визуально кажется, что пространство помещения искажено: помещение с одной стороны шире, с другой – уже. Данная проблема нередко создается, когда установка потолка осуществляется по уровню, а стены при этом кривые, либо же неровный пол. Чаще это встречается в домах, давших усадку или в старых строениях.

В идеале установка потолка должна производиться с использованием уровня. Однако есть исключения. К примеру, большие перепады по высоте основного(бетонного) потолка. В случае установки натяжного потолка по уровню теряется 10 см и даже 19 см высоты комнаты.

Нормально, когда разница равна 3-5 см. Столь малая кривизна визуально практически не видна. Значит, допускается монтаж по уровню.

Как визуально скрыть неровности стен и потолка. Советы от эксперта.

Что нужно учесть, при монтаже в неровном помещении

На что следует обратить внимание заказчика мастеру, до монтажа натяжного потолка на неровные стены?

- При наличии окна, при условии когда оконную конструкцию менять не собираются, или нескольких дверей, мастера нередко ориентируются на верхний их край. В данном случае потолок должен располагаться параллельно откосу. Когда же старое окно и подлежит замене, потолок монтируют по уровню.

- Следует подумать о возможном декоре окна. Если будут вешаться шторы, следует ориентироваться, кроме всего, на уровень над окном.

- Расстановка мебели. В случае расположения около стены кровати или стола, устанавливать потолок допускается не по уровню. Это не влияет на визуальное восприятие. Однако, если устанавливается высокий шкаф, неровности между крышкой шкафа и поверхностью потолка будут заметны сразу.

Если потолок устанавливается по уровню, а потом с помощью рулетки произвести замеры разных участков стены, показания могут отличаться. Это нельзя назвать некачественной работой монтажников. Скорее, в помещении пол неровный.

Когда не удается произвести монтаж натяжного потолка по правилам, мастер должен согласовать с заказчиком возможность монтажа не по уровню. Рабочие делают отметку и показывают, какими будут перепады высоты. Еще мастер должен сказать, как будет осуществляться монтаж натяжного потолка на кривые стены.

Корректировка высоты потолка

Чтоб исправить ситуацию, по уровню можно сделать отметку и с ориентировкой на нее сделать небольшие отступы. Здесь стремятся добиться оптимального визуального эффекта.

При серьезном перекосе углы поднимаются независимо от уровня.

Уровень можно не использовать. При разметке под натяжной потолок, отступы от бетонного потолка делают равными.

Неровные стены способны доставить массу проблем монтажникам и заказчику. Перед началом установки натяжного потолка, рабочие должны сообщить заказчику о вероятных сложностях и нюансах, обусловленных перепадами высот потолка.

Решение о том, каким образом производить монтаж: с уровнем или без него, принимает заказчик. Пункт насчет этого должен быть прописан в дополнительном соглашении к договору об услугах. Так, удастся избежать разногласий между заказчиком и бригадой, выполняющей монтажные работы.

Выравниваем кривизну стен после монтажа потолка

Кривизна стен – это не причина отказа от натяжного потолка. Конечно может быть лучше выровнять стены до установки натяжного потолка. У вас будет ровный натяжной потолок и кривые стены, картина, скажем, не очень красивая. Хотя это дело ваше, в любом случае кривизна стен не помешает мастерам сделать потолок качественно.

Выровнять визуально их можно и после установки натяжного потолка следующим образом. Приклеить полиуретановые плинтуса на специальный клей. В местах впадин плинтус пройдет ровно, а “ямы” между плинтусом и стеной заполнить шпатлёвкой, тем самым визуально изъяны выровняются. В итоге потолочный плинтус визуально замаскирует и сгладит кривизну стен в месте перехода к натяжному потолку.

Плинтус нельзя клеить к натяжному потолку, только к стеновой поверхности. И если вдруг плинтус придется поменять, то в таком случае потолок не повредится. Для натяжных потолков лучше выбирать плинтус, у которого нижняя часть (та, которая крепиться к стене) шире верхней — это обусловлено особенностями процедуры крепления. И лучше, если плинтус будет из легкого материала.

Иногда стены выравнивают после установки натяжных потолков. Однако верхняя часть стены, где будет крепиться профиль, должна быть выровнена до монтажных работ. Иначе вы рискуете порвать пленку.

Как клеить и красить галтелю под натяжной потолок

В любом случае, только профессионалы могут подсказать, как лучше всего установить натяжной потолок и выровнять стены! Их опыт и богатая практика все равно обойдутся вам дешевле испорченных строительных и отделочных материалов и потраченного на переделку времени. Заказав натяжные потолки на кривые стены у опытного подрядчика, можете быть уверены, что в итоге вы получите качественно установленный натяжной потолок.

Какими способами можно исправить низкий и кривой потолок

Часто при ремонте квартиры или дома хозяева сталкиваются с такой проблемой как низкий и неровный потолок. Он портит вид всего помещения, поэтому оставлять его в таком состоянии нежелательно.

Выровнять потолок и немного «приподнять» его можно различными способами. Одни из них связаны с серьезными ремонтными работами и финансовыми затратами, другие же предполагают зрительное исправление потолка.

- Штукатурка

- Гипсокартон

- Натяжной потолок

- Фальшбалка

- Плинтус или карнизы

- Обои

- Потолочная плитка

Штукатурка

Радикально изменить потолок можно с помощью нанесения нового штукатурного слоя. Желательно, чтобы это выполняли профессиональные мастера, которые смогут его выровнять. Штукатурку можно делать как обычную, так и декоративную. Дизайнеры даже советуют последнюю, так как она позволит не сильно напрягаться с выравниванием поверхности, а наоборот, создаст иллюзию архитектурной задумки.

Гипсокартон

Существует множество вариантов одноуровневых и многоуровневых навесных потолков из гипсокартона. В любом случае можно встроить в потолок необычное освещение, а это приятный бонус. Неровности такая конструкция скроет, но для монтажа потребуется делать каркас, который сделает потолок еще ниже.

Натяжной потолок

Самым быстрым и чистым будет монтаж натяжного потолка из пленки ПВХ или ткани. Ассортимент расцветок и фактур здесь очень богат. Можно установить глянцевое, матовое или полотно с рисунком звезд или голубого неба. Только нужно помнить, что слишком темные цвета будут зрительно понижать высоту комнаты. И сам потолок при установке также отнимет минимум 5 см от верха. Поэтому лучше выбирать полотна светлых тонов.

Фальшбалка

Если перепад потолка не слишком большой, можно смонтировать фальшбалки с определенным шагом. Для усиления эффекта их красят в контрастный потолку цвет. Это уже дизайнерский прием, благодаря которому внимание будет приковано к балкам, а на неровность потолка никто не обратит внимания.

Плинтус или карнизы

Часто неровности видны на стыке стены и потолка. В этом случае хорошо замаскировать их помогут декоративные элементы: молдинги, плинтуса, карнизы в цвет потолка. Карниз также и зрительно делает потолок выше. Но для этого надо выбирать не очень широкий карниз.

Обои

Не самый лучший вариант, но для бюджетного ремонта сгодится. На кривой потолок можно приклеить обои светлых тонов, только не тонкие, а фактурные, рельефные. Все незначительные неровности спрячутся под бумагой.

Потолочная плитка

В продаже есть много видов потолочной пенопластовой плитки. Ее можно быстро и легко поклеить самому. Затем плитку можно оставить белой или покрасить в любой желаемый цвет.

Такие способы скрывают неровности потолка, что касается высоты, то тут решение только одно. Если требуется действительно добавить комнате высоты, то придется опускать пол, если это возможно. Например, пол может быть настелен на деревянных лагах. Их демонтируют и заливают бетонную стяжку или наливной пол. Так уровень пола можно опустить на 10 или 15 см. Настолько же прибавится и высота комнаты.