Талреп кольцо-кольцо – надежный подвес

Талреп кольцо-кольцо (О-О) – одна из разновидностей винтовых стяжек. Талрепы ушко-ушко относятся к винтовым стяжках негрузового назначения. Их задача – формировать в течение долгого времени сильное регулирующее натяжение.

Как устроено соединение талреп

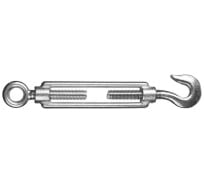

Изделие состоит из корпуса и двух винтов с противоположными резьбами. С помощью резьбы на концах конструкции накручиваются винты. Во время вращения корпуса винты сдвигаются или раздвигаются. Оконечная арматура может быть различной, выбирается в зависимости от необходимости. По типу оконечной арматуры выделяются следующие типы винтовых стяжек:

- талреп кольцо-кольцо (проушина-проушина, ушко-ушко);

- крюк-проушина;

- крюк-крюк;

- вилка-вилка (захват-захват);

- захват-проушина.

Особенностью конструкции талрепов является взаимозаменяемость разных видов оконечной арматуры. При необходимости можно выбрать именно тот вариант, который будет оптимальным для решения конкретных задач.

Талрепы ушко-ушко изготавливаются в исполнении с закрытым корпусом. В зависимости от нагрузки, которой будет подвергаться стяжка во время эксплуатации, выбирается конкретная модель. Например, талреп кольцо-кольцо М16 способен выдержать разрушающую нагрузку до 3 тонн. При выборе марки стяжки обязательно учитывается соответствие технических характеристик особенностям эксплуатации оснастки. Во время применения стяжек нельзя допускать даже малейших перегрузок.

Закрепление оснастки должно выполняться таким образом, чтобы воздействующие на нее силы не вызывали деформацию. При деформировании необходимо ослабить натяжение системы и быстро заменить поврежденные части. Помимо разрушающей нагрузки при выборе талрепа нужно учитывать также критические режимы работы с воздействием выше расчетного.

Применять талрепы ушко-ушко на несущих конструкциях не рекомендуется, но для регулировки проводов, тросов, создания систем под небольшие нагрузки они незаменимы.

Во время эксплуатации системы необходимо регулярно проверять не только силу натяжения, но и целостность изделия, не допуская перегрузок, деформаций и т. д. Износ крепежа или перегрузка системы может привести к ее разрушению. На талреп не допускается воздействие нагрузок сбоку. Эти изделия способны противостоять только осевым нагрузкам.

Как использовать талреп кольцо-кольцо

Для того чтобы система, в которой применяются винтовые стяжки, была надежной и служила долгие годы, необходимо придерживаться правил техники безопасности:

- Перед применением стяжки ее необходимо тщательно проверить.

- Резьба конструкции должна быть одного типа, не иметь повреждений.

- Элементы талрепа не должны иметь даже малейших повреждений.

- На поверхности не должно быть борозд, трещин, заусенцев.

- Оконечная арматура должна быть правильно ввинчена в корпус.

- Для обеспечения надежности конструкции необходимо использовать стопорные гайки.

Тип оконечной арматуры выбирается исходя из решаемых задач и должен соответствовать нагрузкам, которые будут воздействовать на систему.

Какие требования предъявляет ГОСТ к талрепам

Основные требования, которым должны отвечать винтовые стяжки, изложены в ГОСТ 9690-71. Как уже отмечалось выше, ГОСТ не допускает применение талрепов при подъеме грузов. Основная область их использования – такелажные работы. Также возможно их использование в строительстве, при выполнении операций, когда талреп способен выдержать натяжное усилие, равное нескольким тоннам.

Изготавливаются талрепы из углеродистых полуспокойных и спокойных сталей с содержанием углерода не более 22 %. На поверхность всех деталей должно быть нанесено защитное покрытие. Чаще всего используется оцинковка. В местах, где фиксируется оконечная арматура, муфта изготавливается усиленной.

В маркировке изделия указывается размер резьбы и длина корпуса без оконечной арматуры. Например, маркировка М20х125 будет обозначать, что перед нами талреп М20 кольцо-кольцо с размеров внутренней резьбы 20 мм и длиной корпуса 125 мм. Резьбы талрепов имеют стандартные размеры (М6-М56). Длина варьируется от 110 до 355 мм.

Как выбрать талреп для натяжения троса?

Система этого инструмента предельно проста, и надежна, т.к. обеспечивает высокую прочность соединений и удобство работы с ними.

Этот натяжитель троса используется там, где человеческой силы попросту недостаточно, причем натяжка сохраняется продолжительное время.

Кроме сферы строительства, талреп применяется на судах, при создании между домами кабельных сетей, и даже для натяжения канатов на спортивных рингах.

Когда-то эти устройства использовали и в авиации.

Грузоподъемность, маркировка и цена

Маркировка талрепа содержит условное обозначение типа головки, длины муфты без учета колец и размер резьбы с указанием, с какой стороны находится левая нарезка.

Тип изделия и его покрытие указывается в сопроводительной документации.

Что же касается грузоподъемности (предельная нагрузка) она иногда отмечается в тех же документах к изделию, зависит от типа грузового захвата и размера резьбы.

Ознакомится с полным списком можно, воспользовавшись соответствующей таблицей.

В качестве примера:

• M6 – 40 кг для крюка, 100 кг для ушка;

• M8 — 80 кг и 200 кг соответственно;

• M10 — 150 кг и 500 кг.

Стоимость зависит от размеров, материала, покрытия, типа и других параметров.

Для примера, самый простой вариант стандарта DIN1480 с резьбой M6 обойдется в сумму от 70 рублей, в то время как судовое изделие ГОСТ 9690-71 с резьбой М56 будет стоить около 19 тыс. рублей.

Самые распространенные натяжители обойдутся в 400 – 1500 рублей.

Требования к деталям талрепа

ГОСТ 9690-71 предусматривает следующие варианты исполнения муфт талрепов:

- Штампованные закрытые муфты.

- Штампованные открытые муфты.

- Литые муфты.

- Сварные закрытые муфты.

- Сварные открытые муфты.

В талрепах закрытого типа резьбовая часть грузового элемента полностью находится в корпусе муфты. Это считается более безопасным, поскольку при внезапном разрушении захватного приспособления (которое чаще всего случается именно по резьбе) его остатки не разлетаются в стороны. Поэтому предельно допустимое усилие натяжения для закрытых талрепов всегда больше, чем для открытых.

Технология изготовления муфт также во многом определяет возможности талрепа. Так, штампованные муфты (заготовками для которых служат качественные конструкционные стали по ГОСТ 1050 марок стали 20 и выше) являются прочными и надёжными. Это объясняется тем, что макроструктура штампованных изделий не имеет перерезанных волокон, и, следовательно, концентраторы напряжений отсутствуют. То же характерно и для литых муфт, однако структура литого металла – более крупнозернистая, поэтому при прочих равных условиях излом корпуса литой муфты произойдёт быстрее, чем штампованной.

Наихудшей несущей способностью обладают сварные муфты: в зоне сварного шва прочность металла снижается на 20…25% (по этой же причине категорически не допускается восстанавливать разрушенные талрепы сваркой).

Стандарт допускает два исполнения стяжных круглых муфт: со сквозным отверстием посередине корпуса, и без него. В первом случае улучшаются условия для вращения корпуса при затяжке, однако ослабляется сечение муфты. В качестве исходного материала таких муфт используется цельнотянутые стальные трубы по ГОСТ 8734 из стали 25 (в малоответственных талрепах может применяться также дюралюминий и сталь обыкновенного качества Ст.3 по ГОСТ 380).

Для компактности муфтовых талрепов имеет значение диаметр грузовых захватов. В закрытых муфтах он не превышает М42, иначе муфта становится тяжёлой и труднорегулируемой. Муфты открытого типа таких ограничений не имеют.

Талрепные муфты изготавливаются под захваты следующих типов:

- ВВ (вилка-вилка).

- ВУ (вилка-кольцо).

- УУ (кольцо-кольцо).

- ГГ (крюк-крюк).

- ВГ (вилка-крюк).

- ГУ (крюк-кольцо).

Как выбрать талреп?

Важнейший параметр при выборе устройства – его максимальная эксплуатационная нагрузка.

Изделия, которые используются для фиксации различных агрегатов и грузов в вертикальном положении, должны иметь приличный запас в 600 – 900%.

При работе с талрепами важна безопасность.

Определяющим в этом деле является то, насколько хорошо канат или трос обхватывает зацеп.

Самыми безопасными являются варианты вилка-вилка, где крюк стропа перекрывается пальцем, изготовленным из закаленной стали.

Варианты с двумя гаками наименее безопасны.

Выбирая талреп, следует ознакомится с его маркировкой, которая строго обязательно должна присутствовать на корпусе.

Сертифицированные изделия, как правило, сопровождаются соответствующими документами.

Кроме нагрузки, важным фактором является размер устройства, если планируется его эксплуатация в ограниченном пространстве.

Внимание обращается и на наличие, и степень антикоррозийного покрытия.

Если к изделиям предъявляются особые эксплуатационные требования, они могут оснащаться дополнительные устройствами, например, храповым механизмом.

Перед покупкой и использованием талрепа, его необходимо проверить на:

• Совпадение типа резьбы оконечных частей и корпуса;

• Отсутствие любых повреждений;

• Отсутствие износа, каких-либо перекосов и искривлений;

• Отсутствие трещин, заусенцев, борозд.

Следует убедиться, что в комплект входят стопорные гайки, которые обязательно должны использоваться в работе.

В противном случае механизм под нагрузкой способен самопроизвольно раскручиваться.

Если требуется замена одного или обоих оконечных элементов, подбираются аналогичные варианты, причем обязательно проверяется их соответствие прикладываемым нагрузкам.

Талрепы: виды и назначение

Многие конструкции монтируются за счет металлических тросов, которые удерживают их в нужном положении. При этом необходимо, чтоб тросовая система была очень плотно натянута. Добиться этого можно применяя специальные устройства под название талрепы.

Талреп относится к такелажной оснастке и предназначается для того, чтобы регулировать силу натяжение канатов или тросов, применяются они для работы с цепями Его конструкция довольно проста и понятна любому человеку, даже далекому от работ с такелажем.

Талреп представляет собой корпус в виде цилиндра, на котором есть резьба, называемая разнонаправленной. Нанесена она на разных концах корпуса именно туда и вкручиваются специальные винты, являющиеся средством для закрепления канатов или тросов. Сила натяжения их будет регулироваться глубиной закручивания болтов: чем больше будет закручивание, тем сильнее будет натянут трос. Талреп может подсоединяться к канату как напрямую, так и с помощью других вспомогательных элементов.

Где используются талрепы

Талреп устройство простой и недорогое, в чем оно является универсальным: возможности его применения довольно широки и эксплуатируют его в следующих направлениях:

• талрепы активно используются при возведении мостов и различных сооружений; • можно найти в конструкциях грузоподъемной техники (тех же башенных кранах);

• применяют их при навешивании кабельной сети между зданиями;

• нашли они применение на гражданском и военном флоте, яхтах;

• некоторое спортивное оборудование (например, турники) крепятся с помощью талрепов;

• вышки связи, антенны, флагштоки и многие другие вертикальные конструкции, фиксируемые с помощью канатов и тросов;

• большие палатки и шатры, крепимые с помощью веревок;

• при применении тросов для поддержки зданий и сооружений, которые находятся на реконструкции и/или ремонте, фиксация аварийных объектов и многое другое.

Талреп может устанавливаться на постоянной основе, например, при строительстве мостов или же устанавливаться как временный такелажный элемент. Во втором случае применяют так называемые грузовые талрепы.

Какие бывают талрепы

Как уже было написано выше: конструкция талрепа очень простая, но все равно это такелажное приспособление можно подразделить на разные типы. Их можно собрать в группы по материалу из которого они изготовлены, по размеру, по типу изготовленные.

Не все талрепы имеют солидные размеры и вес: для натяжения балконной лианы или струны для штор применяются талрепы весом в несколько грамм. Так что в быту их тоже можно встретить довольно часто. Те же, что эксплуатируют при строительстве серьезных зданий и сооружений могут иметь вес и несколько тонн.

Первое подразделение талрепов идет по типу их корпуса. Среди них можно найти:

• ОС (открытый сварной) или талреп, имеющий открытую муфту, сварной;

• ЗС (закрытый сварной) – у него муфта будет закрытая, но он тоже сварной;

• ОШ (открытый штампованный) – это «штамповка», имеющая открытую муфту;

• ЗШ (закрытый штампованный) – имеет закрытую муфту, тоже «штамповка»;

• ретчэт или талреп цепной.

Все талрепы, имеющие закрытую муфту подходят для установки на улице. Их конструкция предотвращает попадание внутрь механизма влаги, различного мусора и всего, что может помешать нормальному функционированию такелажного оборудования и крепежного узла в целом, а значит повлиять на натяжение троса и последующее разрушение объекта им удерживаемого.

Ретчеты используются при фиксации грузов на подвижных платформах при их транспортировке. С их помощью крепятся канаты, за счёт натяжения которых груз на железнодорожной платформе, палубе корабля, на автовозе будет закреплен максимально надежно и практически при любых условия лишен свободной подвижности.

Также можно разделить талрепы по их внешнему виду или по исполнению:

• ВУ – вилка и ушко;

• ВВ – это талреп вилка – вилка;

• УУ – соответственно, ушко и ушко;

• ВГ – талреп вида вилка и гак;

• ГГ – это гак и гак;

• ГУ – талреп типа гак и ушко.

Все талрепы имеют антикоррозийную защиту в виде оцинковки, либо изначально изготавливаются из нержавеющих видов стали (стали высокоуглеродистой). Делается ввиду того, что находят они применение по большей части на улице, используются и в сложных климатических условиях, при высокой влажности, потому защита от разрушающих факторов для такелажных элементов крайне важна. Чаще всего можно увидеть талрепы оцинкованные, так как они немного дешевле своих собратьев из нержавеющей стали.

Как правильно подобрать талреп

Талрепы, как и всю такелажную оснастку, выбирают исходя из конкретного вида производимых работ, наличия свободного пространства под их установку, климат, где будет проводиться установка талрепа, груза, который необходимо держать, усилия, приходящего на основной узел и так далее.

Вид талрепа по исполнению подбирается к той части, которая будет отвечать за место соединения с ним: например, крюк надо будет крепить к кольцу. Величина оголовка должна подходить под ответную часть и полностью ей соответствовать. Если трос придется крепить к талрепу напрямую, то такелажное оборудование подбирается уже под него, то есть талреп подбирается под конкретный тип каната. Делается это в случае если между талрепом и тросом не будет «посредников» в виде дополнительного такелажного оборудования.

Все остальные параметры, такие как запас прочности, размер резьбы и так далее, должны полностью соответствовать заданным параметрам – силе натяжения со стороны канатов и давления, образованного ими на узел, ответственный за удержание тросов.

Узнать точное соответствия талрепа силе натяжения и прочим важным параметрам можно по специальным таблицам. Они разработаны под каждый тип талрепа и с помощью таких шпаргалок легко подобрать необходимую такелажную оснастку.

Если талреп был подобран ошибочно, то сооружение, здание, груз закрепленные с его помощью могут деформироваться, разрушиться, а минимум сократится срок службы крепежного узла. Потому нужно прорабатывать этот момент, подбирая талреп крайне тщательно, чтобы избежать катастрофических последствий.

Правила установки талрепов, условия эксплуатации, особенности использования

Мало просто приобрести такелажную оснастку, именно талреп или натяжитель, как его иногда называют, необходимо знать, как правильно его установить, чтобы конструкция держалась прочно.

1. Протрите все части будущей конструкции бензином.

2. Необходима обязательная полировка с помощью болгарки – используйте для этого войлочные полировальные круги.

3. Подвижные детали смажьте специальным маслом или солидолом.

4. Вставьте винты и обязательно прокрутите их несколько раз туда-обратно. Это позволит проверить резьбу, притереть оба элемента такелажной оснастки друг к другу.

5.После сборки конструкции, натяжение канатов регулируется винтами, которые вращают до тех пор, пока канат, трос или цепь не будет натянут нужным образом.

Что нужно знать о талрепах?

К талрепам относятся и так называемые цепные рэтчеты – натяжители, которые используются для фиксации длинномерных грузов.

Стягивание тросов происходит за счет скручивания расположенной между захватами стяжной цепи.

Состоит это устройство из следующих элементов:

• Вантовый натяжитель (цепь);

• Механизм натяжения (храповое колесо, насаженное на вал с трещоткой).

В простейшей конструкции рэтчета выборка слабины натяжения производится не храповиком, а специальным рычагом, которым выполняют качательные движения.

Талреп кольцо-кольцо – как и для чего его используют?

Талреп кольцо-кольцо – разновидность специальных механических приспособлений для натяжения подвесных гибких элементов конструкций различного назначения и крепления грузов и объектов. Это устройство изготавливают нескольких видов и применяют для решения очень широкого круга монтажных и возникающих при транспортировке задач.

1 Назначение, конструкция и принцип действия талрепа

Талреп пришел в повседневную жизнь человека из судового дела. Когда-то он использовался только на парусных кораблях, где был деталью стоячего такелажа – оснастки, предназначенной для крепления неподвижных элементов рангоута (мачт и их оснащения, используемого для постановки и удержания парусов). На парусниках с помощью талрепа натягивают такелаж (систему тросов и канатов).

В настоящее время различные виды талрепов используют как на воде, так и на суше, в воздухе, и не только для натягивания оснастки. Основное назначение и принцип использования остались неизменными – талреп позволяет регулировать натяжение и выбирать оптимальную слабину тросов и канатов. Он фиксирует в нужном положении что-либо и удерживает нагрузку, создаваемую закрепленным объектом.

Видимо, из-за использования талрепа для обтягивания такелажа некоторые приписывают ему также применение в одноименных работах – такелажных, то есть погрузочно-разгрузочных. Для этих целей устройство не предназначено.

Никакие виды талрепов нельзя использовать для такелажных работ, так как при погрузке-разгрузке неизменно происходит смещение усилия от подвешенного груза относительно оси приспособления, что приводит к его выходу из строя и разрушению.

Это становится очевидным при рассмотрении конструкции талрепа. Он состоит из муфты (узкого продолговатого корпуса), в обоих торцах которой есть по одному отверстию с резьбой, и двух винтов. У последних имеются оголовки. В зависимости от типа стяжки они бывают в виде крюка, вилки или кольца (ушка – как обозначают в техдокументации и стандартах). Резьба на одном торце муфты правая, а на другом левая. И винты тоже с разными резьбами. Они у собранной стяжки вкручены в муфту. Если талреп использовать при такелажных работах, то резьбы будут постоянно подвергаться поперечным воздействиям на излом и очень быстро износятся. В результате винты попросту вырвет из муфты при очередной погрузке.

Рассмотрим как работает талреп кольцо-кольцо, то есть имеющий на обоих винтах оголовок в виде ушка. После фиксации, например, тросов к кольцам, муфту начинают вращать вокруг продольной оси по часовой стрелке. При этом происходит одновременное затягивание обоих винтов – вкручивание внутрь корпуса талрепа. За счет этого тросы натягиваются. Если необходимо раскрепить груз или ослабить канат, муфту вращают в обратную сторону.

2 Основные технические характеристики современных стяжек

Основные технические характеристики талрепа: допустимая нагрузка, резьба винтов и ход (разница его длин в собранном незакрученном и полностью затянутом состоянии). Резьба и ход зависят от допустимой нагрузки. Чем на более высокое усилие рассчитан талреп кольцо-кольцо, тем мощнее у него резьба и больше ход. Величину последнего следует учитывать при выполнении монтажных работ, чтобы получить требуемый натяг троса и/или усилие крепежа груза.

Обозначают талрепы по номеру резьбы. Выпускают их сортаментом от М5 до М56 в зависимости от особенностей исполнения с соответствующей допустимой нагрузкой от нескольких десятков кгс до 20 тс. Наибольшее распространение получили М8, М10, М12, М16 и М20 (на 0,2; 0,3; 0,5; 1,2 и 2 тс соответственно).

Изготавливают талрепы из нержавеющей, углеродистой либо маломагнитной стали, когда того требует применение на судах. Готовые детали талрепов из последних двух материалов защищают антикоррозийным покрытием – оцинковывают.

3 Виды современных талрепов кольцо-кольцо и их назначение

Талреп кольцо-кольцо изготавливают по разным стандартам – ГОСТам и DINам. Все приспособления делятся на три основных вида:

- с открытой (в виде вытянутой рамы) штампованной муфтой;

- с открытой сварной муфтой;

- с закрытой сварной (в форме цилиндра) муфтой.

Основное назначение всех этих приспособлений – натяжение любых гибких протяженных изделий (тросов, канатов, цепей, веревок, кабелей и так далее) или крепление с помощью последних каких-либо объектов или грузов. Нередко с помощью стяжек ликвидируют обрыв тросовых и подобных соединений. Все талрепы комплектуются контргайками, которые предотвращают самопроизвольное раскручивание винтов, приводящее к ослаблению натяжения прикрепленных растяжек, оснастки.

Стяжки до М8 и М10, М12, М14, М16 можно использовать для любых бытовых нужд и там, где нагрузка на них невелика. Самыми мелкими – М5 – натягивают слабонагруженные тросики, например, струны штор и занавесов. Нередко используют М10 и М12 для фиксации ворот ангаров и боксов, а также не очень массивных грузов. Талрепы М16, М20 и мощнее используют для крепления установленных мачт или опор линий электроснабжения, освещения и антенн, конструкций зданий и мостов, различных грузов, включая контейнеры, на палубах судов, бортах самолетов, платформах автомобилей и вагонов.

Талрепы

Фасовка

Найдено 446 товаров

Категория

- 32

- 64

- 84

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 456 р.

Цена за ед. товара: 76 р. 88 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 702 р.

Цена за ед. товара: 117 р. 136 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 372 р.

Цена за ед. товара: 62 р. 72 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 474 р.

Цена за ед. товара: 79 р. 91 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 636 р.

Цена за ед. товара: 106 р. 122 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 366 р.

Цена за ед. товара: 61 р. 70 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 026 р.

Цена за ед. товара: 171 р. 195 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 494 р.

Цена за ед. товара: 249 р. 284 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 2 370 р.

Цена за ед. товара: 395 р. 448 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 632 р.

Цена за ед. товара: 272 р. 308 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 2 442 р.

Цена за ед. товара: 407 р. 464 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 378 р.

Цена за ед. товара: 63 р. 73 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 2 046 р.

Цена за ед. товара: 341 р. 402 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 2 304 р.

Цена за ед. товара: 384 р. 435 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 294 р.

Цена за ед. товара: 49 р. 57 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 414 р.

Цена за ед. товара: 69 р. 80 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 5 898 р.

Цена за ед. товара: 983 р. 1119 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 486 р.

Цена за ед. товара: 81 р. 93 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 918 р.

Цена за ед. товара: 153 р. 177 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 344 р.

Цена за ед. товара: 224 р. 254 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 2 370 р.

Цена за ед. товара: 395 р. 448 р.

Упаковкой выгоднее!

Цена за упаковку 10 шт.: 11 330 р.

Цена за ед. товара: 1 133 р. 1269 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 300 р.

Цена за ед. товара: 50 р. 59 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 4 098 р.

Цена за ед. товара: 683 р. 737 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 164 р.

Цена за ед. товара: 194 р. 220 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 1 434 р.

Цена за ед. товара: 239 р. 271 р.

Упаковкой выгоднее!

Цена за упаковку 6 шт.: 5 940 р.

Цена за ед. товара: 990 р. 1129 р.

По стране производства:

При подъеме и перемещении груза с использованием стальных тросов необходимо регулировать силу их натяжения, чтобы они не лопнули. Для этого применяют специальный элемент – талреп, к которому крепят концы тросов.

Особенности конструкции и применение

Изготавливается талреп по ГОСТ 9690-71 и в соответствии с немецким стандартом DIN. Состоит из металлической муфты, в которую с обеих сторон вставляются винтовые стержни. Муфта может быть открытой и закрытой. Стержни имеют на концах элементы для фиксации троса. В зависимости от типа этих элементов различают следующие виды изделий:

- талреп крюк-крюк,

- талреп кольцо-кольцо,

- талреп крюк-кольцо,

- талреп вилка-вилка,

- талреп вилка-кольцо.

К элементам на конце каждого стержня крепят конец троса. Затем стержни вкручивают в муфту до такой степени, чтобы обеспечить нормальную силу натяжения для такелажных работ. Регулировка натяжения осуществляется вращением муфты. Таким образом, данный элемент служит промежуточным звеном между двумя тросами и дает возможность ослаблять или усиливать их натяжение.

Что учесть при выборе?

Материал изготовления. По стандарту талреп din 1480 производится из оцинкованной стали, которая обладает прочностью и устойчивостью к коррозии при воздействии влаги.

Диаметр резьбы. Чем выше данное значение, тем толще стержни, следовательно, тем большие нагрузки способен выдерживать такелажный элемент. Например, изделие с диаметром в 1/2 дюйма рассчитано на нагрузку до 680 кг. Есть элементы, у которых обозначение ведется в метрической системе мер, их диаметр находится в пределах от М8 до М20.

Фасовка. В зависимости от того, сколько элементов вам необходимо, выбирайте упаковку с подходящим количеством. В нашем интернет-магазине талрепы продаются от 2 до 25 штук в наборе.

Обработка металла

Металлы и их сплавы издавна используются человеком для изготовления инструментов и оружия, украшений и ритуальных предметов, домашней утвари и деталей механизмов.

Чтобы превратить металлические слитки в деталь или изделие, их требуется обработать, или изменить их форму, размеры и физико-химические свойства. За несколько тысячелетий было разработано и отлажено множество способов обработки металлов.

Особенности обработки металла

Многочисленные виды металлообработки можно отнести к одной из больших групп:

- механическая (обработка резанием);

- литье;

- термическая;

- давлением;

- сварка;

- электрическая;

- химическая.

Литье — один из самых древних способов. Он заключается в расплавлении металла и розливе его в подготовленную форму, повторяющую конфигурацию будущего изделия. Этим способом получают прочные отливки самых разных размеров и форм.

Про другие виды обработки будет рассказано ниже.

Сварка

Сварка также известна человеку издревле, но большинство методов были разработаны в последнее столетие. Сущность сварки заключается в соединении нагретых до температуры пластичности или до температуры плавления кромок двух деталей в единое неразъемное целое.

В зависимости от способа нагрева металла различают несколько групп сварочных технологий:

- Химическая. Металл нагревают выделяемым в ходе химической реакции теплом. Термитную сварку широко применяют в труднодоступных местах, где невозможно подвести электричество или подтащить газовые баллоны, в том числе под водой.

- Газовая. Металл в зоне сварки нагревается пламенем газовой горелки. Меняя форму факела, можно осуществлять не только сварку, но и резку металлов.

- Электросварка. Самый распространенный способ:

- Дуговая сварка использует для нагрева и расплавления рабочей зоны тепло электрической дуги. Для розжига и поддержание дуги применяют специальные сварочные аппараты. Сварка ведется обсыпными электродами или специальной сварочной проволокой в атмосфере инертных газов.

- При контактной сварке нагрев осуществляется проходящим через точку соприкосновения соединяемых заготовок сильным электротоком. Различают точечную сварку, при которой детали соединяются в отдельных точках, и роликовую, при которой проводящий ролик катится по поверхности деталей и соединяет их непрерывным швом.

С помощью сварки соединяют детали механизмов, строительные конструкции, трубопроводы, корпуса судов и автомобилей и многое другое. Сварка хорошо сочетается с другими видами обработки металлов.

Электрическая обработка

Метод основан на частичном разрушении металлических деталей под воздействием электрических разрядов высокой интенсивности.

Его применяют для прожигания отверстий в тонколистовом металле, при заточке инструмента и обработке заготовок из твердых сплавов. Он также помогает достать из отверстия обломившийся и застрявший кончик сверла или резьбового метчика.

Графитовый или латунный электрод, на который подано высокое напряжение, подводят к месту обработки. Проскакивает искра, металл частично оплавляется и разбрызгивается. Для улавливания частиц металла промежуток между электродом и деталью заполняют специальным маслом.

Ультразвуковая обработка металла

К электрическим способам обработки металлов относят и ультразвуковой. В детали возбуждаются колебания высокой интенсивности с частотой свыше 20 кгц. Они вызывают локальный резонанс и точечные разрушения поверхностного слоя, метод применяют для обработки прочных сплавов, нержавейки и драгоценностей.

Особенности художественной обработки металлов

К художественным видам обработки металлов относят литье, ковку и чеканку. В средине XX века к ним добавилась сварка. Каждый способ требует своих инструментов и приспособлений. С их помощью мастер либо создает отдельное художественное произведение, либо дополнительно украшает утилитарное изделие, придавая ему эстетическое наполнение.

Чеканка — это создание рельефного изображения на поверхности металлического листа или самого готового изделия, например, кувшина. Чеканку выполняют и по нагретому металлу.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

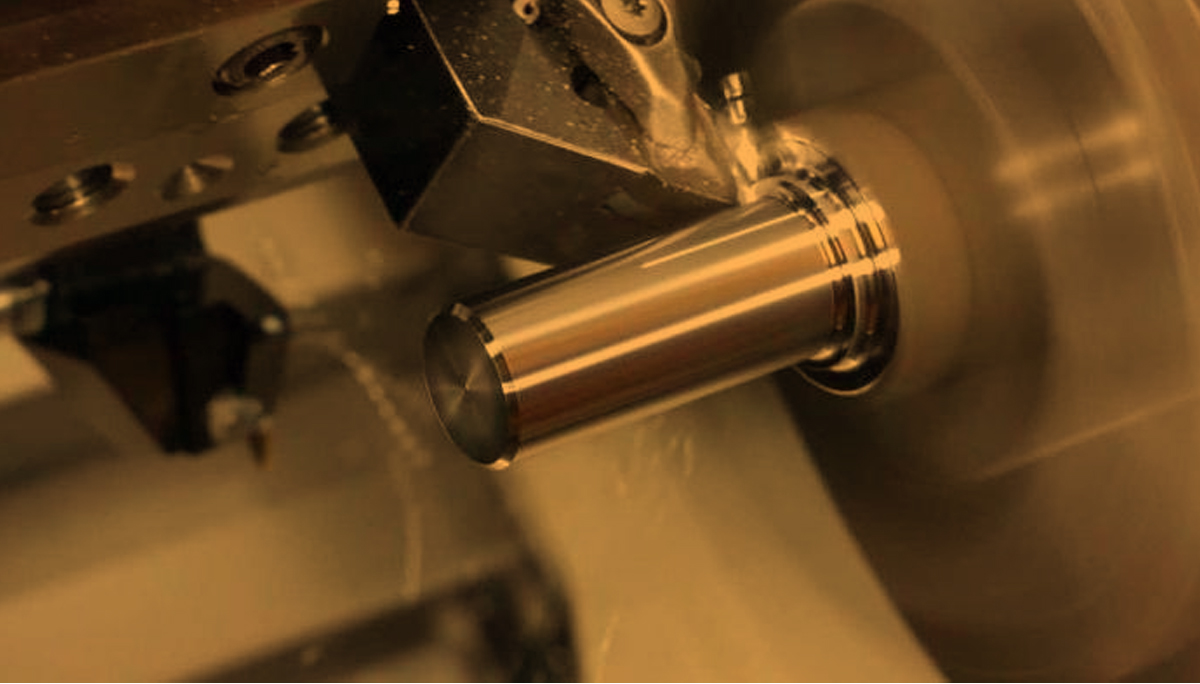

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

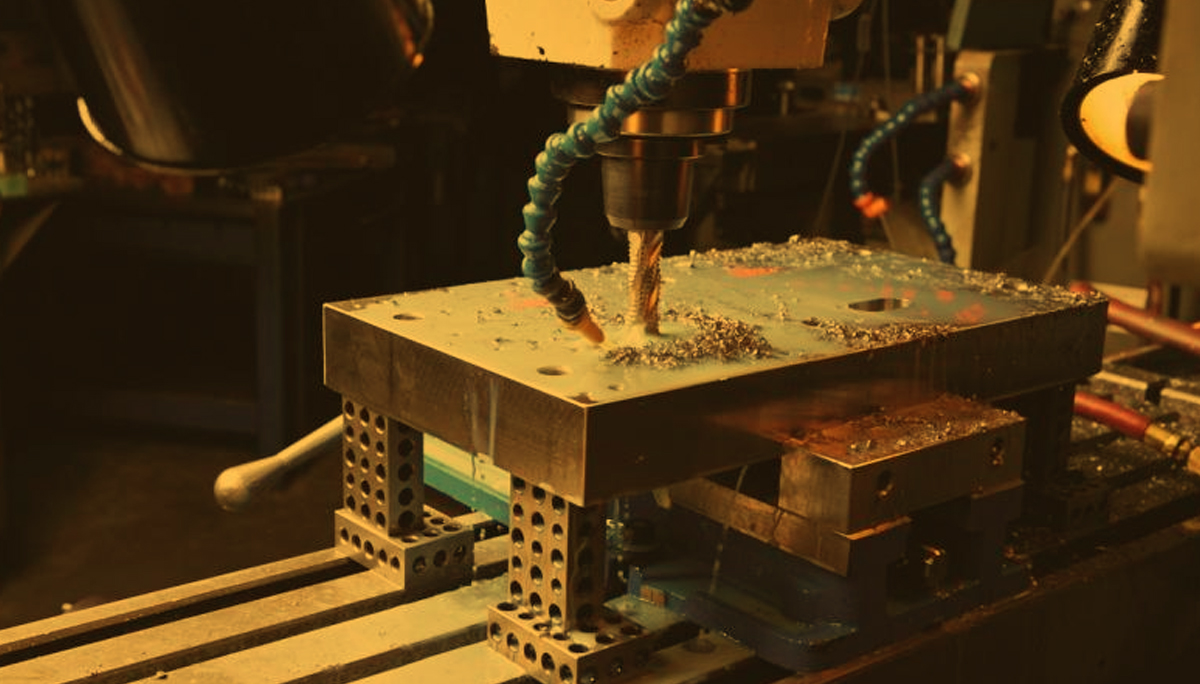

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

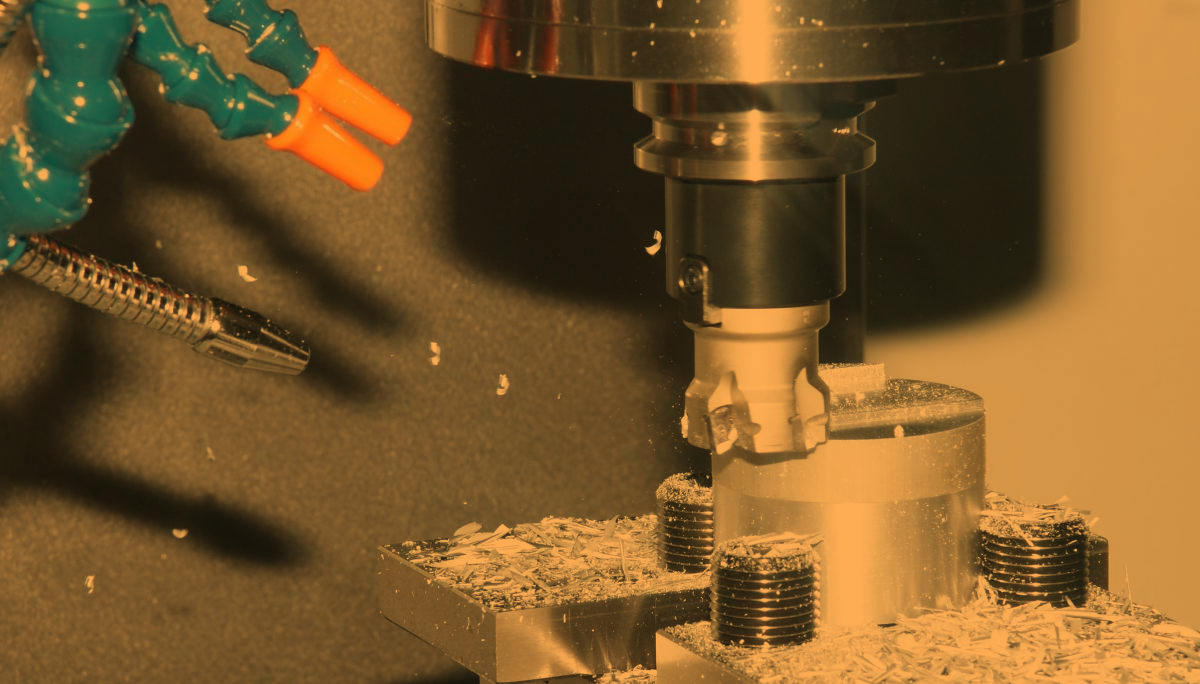

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Обработка давлением

Обработка металла давлением применяется для изменения формы детали без нарушения ее целостности. Существуют следующие виды:

- Штамповка.

- Ковка.

Перед ковкой заготовку нагревают, опирают на твердую поверхность и наносят серию ударов тяжелым молотом так, чтобы заготовка приняла нужную форму.

Исторически ковка была ручной, кузнец разогревал деталь в пламени горна, выхватывал ее клещами и клал на наковальню, а потом стучал по ней кузнечным молотом, пока не получался меч или подкова. Современный кузнец воздействует на заготовку молотом кузнечного пресса с усилием до нескольких тысяч тонн. Заготовки длиной до десятков метров разогреваются в газовых или индукционных печах и подаются на ковочную плиту транспортными системами. Вместо ручного молота применяются кузнечные штампы из высокопрочной стали.

Для штамповки требуется две зеркальные по отношению друг к другу формы — матрица и пуансон. Тонкий лист металла помещают между ними, а потом с большим усилием сдвигают. Металл, изгибаясь, принимает форму матрицы. При больших толщинах листа металл нагревают до точки пластичности. Такой процесс называют горячая штамповка.

Во время штамповки могут выполняться такие операции, как:

- гибка;

- вытягивание;

- осаживание;

- и другие.

С помощью штамповки выпускают широчайший ассортимент изделий — от корпусов бытовой техники до колесных дисков и бензобаков.

Обработка с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки

- Лазерная. Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка металла — это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Термические виды обработки металлов

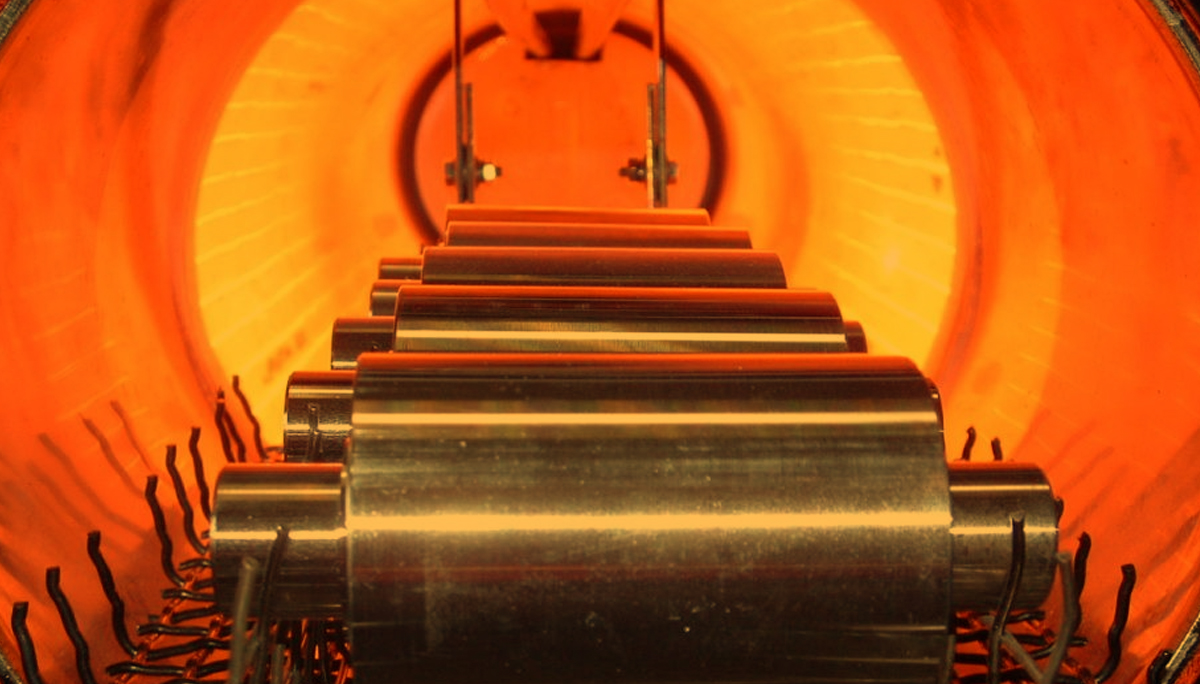

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

Термическая обработка стали

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Нормализация

Нормализация проводится для повышения ковкости без заметного снижения твердости за счет приобретения сталью мелкозернистой структуры.

Ее применяют перед закалкой и для повышения обрабатываемости резанием. Проводят так же, как и отжиг, но остывает заготовка на открытом воздухе.

Обработка металла: 5 основных методов

Некоторые сравнительно простые методы обработки металла люди применяли еще в древности. Именно металл и всё новые методы его обработки стали залогом технического прогресса. Сейчас нам известно столь много различных методов, что в них очень легко запутаться. Давайте попробуем кратко и понятно разложить всё по полочкам.

К основным методам металлообработки можно отнести:

- Литье;

- Термическая обработка;

- Обработка давлением;

- Сварка;

- Электрическая обработка.

Процесс металлообработки для каждого метода уникален. Более того, каждый метод имеет свои вариации.

Описание методов обработки металла

Литье

Этот процесс обработки металла известен человечеству уже много веков. Его суть заключается в нагреве металла до жидкого состояния с последующим разливом в заданные литейные формы. Затем металл остывает и твердеет. Получается так называемая отливка, которая точно повторяет очертания заливочной формы.

С развитием металлургии процесс литья постоянно совершенствовался. Теперь различают несколько видов литья, в том числе и литье с дополнительным применением давления. Новейшие методы литья позволяют получать отливки очень маленьких размеров с небывалой точностью размеров.

Термическая обработка

Этот метод направлен на изменение внутренней структуры металла, что достигается путем нагрева металла с последующим выдерживанием и охлаждением. Для придания металлу нужных свойств параметры термической обработки могут быть различные. Температура нагрева, выдержка металла в нагретом состоянии и скорость охлаждения – все эти параметры влияют на конечные свойства металла.

Различают 3 вида термической обработки:

- Термообработка – бывает трех основных видов: отжиг, закалка и отпуск;

- Химико-термическая обработка металла – применяется для насыщения поверхности металла другими элементами (например, углеродом). При этом методе наблюдаются самые высокие температуры нагрева металлов и значительные периоды выдержки для придания сплаву однородности;

- Термомеханическая обработка – этот метод позволяет добиться лучших механических свойств металла, чем классическая термообработка.

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста – придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

- Прокатка;

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

Сварка

Существует несколько методов сварки, но всех их можно условно разделить на 2 большие группы:

Сварка при помощи плавления металла – в месте сваривания соединяемые детали нагреваются до температуры плавления металлов. Жидкие фазы металлов перемешиваются, образуя сварной шов. Такое соединение после остывания имеет высокую прочность;

Сварка пластическим деформированием – при этом методе детали сдавливаются, образуя сварной шов. Иногда детали предварительно местно нагревают.

В качестве источника нагрева применяют газ, электрический ток и другие источники.

Электрическая обработка

Электрическая обработка металла осуществляется при помощи электрического тока. Два наиболее распространенных метода – это:

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

Данные методы подходят для обработки самых твердых сплавов.

Помимо этих основных методов обработки металла часто применяют также резание металлов и ультразвуковую обработку. Выбор конкретного метода зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

Виды металлообработки

В этой статье мы рассмотрим разные виды обработки металла, включая такие распространенные как сварка, давление, литье.

- Основные категории

- Способы обработки металла: классификация

- Сварка

- Давление

- Электричество

- Термообработка

- Химия

- Литье

Такой технологический процесс, как металлообработка, подразумевает изменение формы или характеристик металлов и сплавов путем физического воздействия на них. Польза такой технологии известная еще с древних времен и не теряет своей востребованности.

Основные категории

Способы металлообработки можно условно распределить по нескольким разновидностям:

- Резание, то есть механическая обработка;

- Сварочные работы;

- Изменение путем давления;

- Электрическая;

- Химическая;

- Термическая;

- Литье.

Наиболее древний метод — это литье, когда металл расправляют, а затем заливают с применением форм, а после застывания получается готовое изделие. Способ не потерял актуальности и сейчас, он активно используется на различных производствах, как простой и эффективный. На выходе получаются очень прочные детали, благодаря отсутствию сварных швов.

Рассмотрим все перечисленные способы по порядку.

Способы обработки металла: классификация

Далее мы подробнее разберем какими именно бывают способы металлообработки: резание, сверление, точение, строгание, шлифование, фрезерование.

Резание

На самом деле, к этой категории относятся не только непосредственно разрезы, но и другие воздействия, в результате которых от заготовки отделяется часть металла, чтобы ее конечная форма изменилась.

Основные виды механического воздействия:

- Сверление

В заготовку, установленную неподвижно, погружается сверло. Оно с большой скоростью вращается вокруг своей оси, медленно продвигаясь по детали и образуя в ней круглое отверстие. - Точение.

Резец аккуратно подводится к закрепленной во вращающейся оснастке детали и стачивает ее верхний слой, пока размеры заготовки не будут равны заданным. Обычно таким способом изготавливают изделия цилиндрической формы или других форм вращения. - Строгание

Резец движется вдоль неподвижной заготовки, каждый раз в конце пути отрывается, чтобы вернуться назад и начать заново. Иногда встречаются станки, где заготовка движется, а резец неподвижен. Это свойство позволяет создавать продольные пазы. - Шлифование

Для выравнивания поверхностей и подготовки их к дальнейшему нанесению покрытий используются вращающиеся либо продольные движения абразивным материалом, постепенно снимающим с поверхности тонкие слои. - Фрезерование

Практически универсальный вариант обработки, поскольку фреза имеет несколько рабочих поверхностей и несколько возможных направлений перемещения.

Для каждого вида операций предусмотрено собственное оборудование и инструменты. В создании одной детали могут использоваться сразу несколько методов и их сочетания друг с другом. Цель — не только создать качественную деталь, но и сделать это максимально экономически выгодным способом.

Обработка металла в большинстве случаев происходит с подачей СОЖ. Для правильной подачи смазки используются гибкие трубки СОЖ и системы подачи.

Сварка

Обработка деталей из металла сваркой подразумевает соединение двух или более элементов торцами, углами, внахлест или любым другим способом. Сварка бывает автоматической, полуавтоматической и ручной, а по технологии разделяется на два основных вида:

- Газовая;

- Электрическая.

В промышленных масштабах используются оба варианта, но только автоматические, что сводит к минимуму участие оператора. Стоит также отметить, что существует еще несколько разновидностей сварки, однако они задействуются довольно редко: лазерная, тепловая (трением), с пучками электронов.

Оборудование для автоматической сварки считается экономически выгодным на крупных производствах, поэтому применяется даже несмотря на свой ограниченный функционал. Полуавтоматический режим подразумевает, что шов накладывает сварщик, хотя присадок подается в автоматизированном режиме. Ручной же метод, где сварщик делает все сам, подходит только для бытовых целей и не практикуется на производстве.

Давление

К этой категории относятся такие виды металлообработки, которые не нарушают целостность детали, тем не менее изменяя ее форму. В основном сюда относятся два вида воздействия:

- Штамповка

Берутся две формы — пуансон и матрица — зеркальные относительно друг друга. Между ними размещается металлический лист, после чего формы плотно придвигают друг к другу, сгибая металл. Если лист толстый, предварительно его разогревают, чтобы он стал более пластичным. В процессе штамповки материал может изгибаться, осаживаться, вытягиваться. Способ универсален и подходит для изготовления множества разных предметов. Например, так создают колесные диски или корпуса для бытовой техники. - Ковка

Один из самых старых способов. Нужную форму заготовке придают путем нагрева и последующих ударов молотом. Сейчас на предприятиях для ковки используют мощные прессы, а заготовки разогревают в индукционных или газовых печах. Из печей на наковальню они тоже передаются автоматически.

Ручная ковка все еще не изжила себя — крафтовые вещи, например, ножи, зачастую изготавливают своими руками, и они пользуются спросом. Ковка, литье и чеканка считают «художественными» разновидностями металлообработки.

- Ремонт и обслуживание металлорежущих станков

- Рейтинг лучших токарных станков по металлу

- Чем различаются СОЖ для металлообработки

Электричество

В процессе металлические детали подвергаются воздействию интенсивных электрических разрядов и в результате частично разрушаются. Таким образом, например, обрабатывают детали из твердых сплавов, проделывают отверстия в листовом металле, затачивают инструменты. У способа есть также вспомогательная функция: помогает достать отломанный кончик сверла из отверстия.

Чтобы провести обработку, используют электрод из латуни или графита, подавая на него высокое напряжение. От искры металл немного плавится, а затем разбрызгивается. Чтобы уловить его частицы, применяют специализированное масло. Так к электрической металлообработке относится ультразвуковая. При этом в детали образуются колебания частотой 20 КГц или выше. Вариант активно используется для работы с ювелирными изделиями или нержавеющей сталью.

Термообработка

Чтобы улучшить физические и механические характеристики материала, к нему применяют способы воздействия, связанные с температурным режимом. В их числе:

- Закалка

Металл сначала нагревают до появления пластичности, некоторое время выдерживают так для стабилизации молекулярных структур материала, после чего быстро охлаждают, погружая в воду или масло. Закаленный металл — намного тверже обычно, но в то же время более хрупкий. Используется в создании конструкций, почти не подвергающихся динамическим нагрузкам, но зато подвергающихся сильным статическим. - Отжиг

Металл нагревают до появления пластичности, а потом дают постепенно остыть, не доставая из печи. Отжиг — своего рода противоположность закалки; он снижает твердость материала, однако увеличивает пластичность, делает его более пригодным для ковки, раскатки, штамповки. Помогает снять внутреннее напряжение стали. - Старение

Осуществляется обычно в художественных целях — суть заключается в том, чтобы заставить массу металла претерпевать фазовые превращения. То есть, проходить все те стадии, которые материал проходит при естественном старении, но в ускоренном темпе. - Отпуск

Как правило, осуществляется после проведения закаливания. Деталь нагревается до высокой температуры (но не такой высокой, как при закалке), после чего медленно охлаждается. Так делают при производстве инструментов. Операция помогает несколько уменьшить хрупкость, возникшую после закаливания. - Нормализация

Придание металлу структуры с мелким зерном — это повышает уровень ковкости, в то же время сохраняя достаточную твердость. Зачастую используют перед закаливанием или резкой. Процедура напоминает отжиг, однако изделие оставляют остывать не в печи, а на воздухе.

Как можно заметить, почти все методы термической обработки можно кратко описать следующим образом: нагревание, а потом охлаждение — классификация зависит от конкретной методологии.

Химия

Металлические поверхности обрабатывают химией в тех случаях, когда нужно их подготовить к каким-либо другим операциям, либо для улучшения эстетических характеристик.

Процесс подразумевает воздействие на металл специальными веществами, оказывающими благоприятное влияние на устойчивость к коррозии, внешний вид. Также с помощью химии можно очистить поверхность, прежде чем наносить на нее краску либо приступать к сварочным работам. Широко используется и гальванический метод электрохимической обработки, при помощи которого наносятся надежные защитные покрытия.

Литье

Литье металла отличается определенными особенностями, если сравнивать это с процессом литья других материалов — к примеру, гипс, воск, цемент. Перечисленные материалы застывают при комнатной температуре, а металл перед литьем необходимо расплавить. Температура плавления металлов и их сплавов находится в диапазоне от 230 до 1530 градусов.

В зависимости от конкретного металлического элемента, условия для плавления требуются разные — на производствах для этого используются специальные печи. Когда окончания заливки изделие должно остыть, затем можно приступать к дальнейшей обработке.

Заключение

Любой вид металлообработки требует специализированного оборудования, а оборудование — надлежащего ухода. В нашем интернет-магазине вы сможете купить СОЖ — смазочно-охлаждающие жидкости, которые обязательно нужно применять в работе. Они способствуют продлению срока эксплуатации станка и повышению точности резания и других операций. Конкретный вариант СОЖ, а также необходимое количество, обычно указаны в инструкции от производителя станка.

ООО «ЮСМ Групп». Все права защищены. Не является офертой.