Силикатная штукатурка для внутренних и наружных работ

Отделочные материалы, среди основных ингредиентов которых находится жидкое стекло – применяются в строительных работах достаточно давно. Благодаря специфическому составу и свойствам основных компонентов, можно добиться защиты поверхности от влаги и одновременно создать достаточно плотное и эстетически привлекательное покрытие.

Но, перед тем, как начать применять силикатные штукатурки для внутренней или внешней отделки, следует оценить основные характеристики этого материала и способами нанесения.

Состав силикатной штукатурки

Перед тем, как разобраться в физических и химических особенностях этого покрытия, следует рассмотреть его состав. Так как именно он обеспечивает определенные параметры.

Силикатная штукатурка включает в себя следующие основные компоненты:

Технические характеристики

Благодаря двум основным ингредиентам, а также дополнительным присадкам силикатный состав для штукатурки обладает следующими характеристиками:

- Высокий уровень плотности образуемого слоя.

- Широкий диапазон температур эксплуатации. Поверхность сохраняет свои основные характеристики в диапазоне от -50° до +70°С.

- Поверхность выдерживает до 100 циклов заморозки-разморозки.

- При загустевании состава достаточно легко довести его до нужной концентрации, разбавляя водой.

- Срок эксплуатации большинства смесей составляет в среднем 25 лет. Хотя, у некоторых разновидностей он увеличен до 50 лет.

- Поверхность проявляет стойкость к загрязнениям, за счет чего достаточно долго сохраняет привлекательность внешнего вида.

Это основные технические характеристики, которые могут несколько отличаться для разных типов штукатурок.

Разновидности силикатных штукатурок

Силикатные штукатурки разделяют по области их применения, то есть они бывают:

- для наружных работ;

- для внутренних работ.

[tds_council]Чаще силикатную штукатурку применяют для фасадных работ, так как она устойчива к внешним факторам. При использовании внутри помещения, не забывайте про проветривание.[/tds_council]

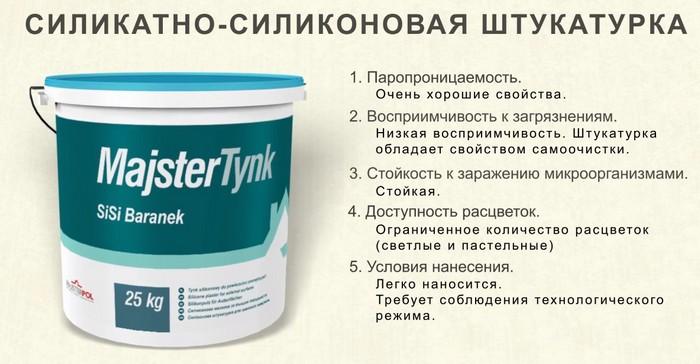

Выделяют еще силикатно-силиконовую штукатурку. Она обладает теми же свойствами, но эластичнее.

Силикатная декоративная штукатурка

С точки зрения специфики внешнего слоя, который образуется после нанесения смеси, штукатурки по декоративным параметрам подразделяются на следующие типы:

Область применения

Отделочные смеси на основе силикатов способны выдержать разные температурные условия. Поэтому применяют ее везде:

- Для фасадных работ. В данном случае удается достичь не только привлекательного внешнего вида, но, также сохранения целостности поверхности на протяжении всего длительного срока эксплуатации.

- Для отделки внутри помещений. Она способна достаточно эффективно защитить поверхность от воздействия влаги.

Требования к основанию

До момента нанесения раствора на поверхность, нужно не только затереть ее и выровнять, но и убедиться в том, что материал стены подходит для силикатной штукатурки. Это важное условие, которое позволит обеспечить нужный уровень сцепки.

[tds_warning]Если материал стены не подходит для силикатной штукатурки, по истечении небольшого промежутка времени состав может отставать, отпадая кусками или образуя места вздутости. [/tds_warning]

Все это не только ухудшает эстетические характеристики, но и потребует достаточно быстрого проведения ремонтных работ и полного переделывания.

На каких стенах можно применять

Отделка стен силикатной штукатуркой допустима в том случае, если эта поверхность выполнена из:

- Газобетонных или пенобетонных блоков.

- Бетона и в виде газосиликатных блоков.

- Ракушечника.

- Древесностружечной плиты.

- Любого материала, который покрыт цементной или гипсовой штукатуркой.

- Гипсокартонных листов.

- В случае, когда поверхность утеплена пенополистиролом или листами минеральной ваты.

Фасадные работы с применением силикатных штукатурок нельзя производить, если:

- дождь;

- прямые солнечные лучи;

- сильный ветер.

Технология нанесения силикатной штукатурки

Отделка стен должна быть выполнена правильно для того, чтобы поверхность из силикатной штукатурки служила, как можно дольше и сохраняла внешнюю привлекательность.

Подготовка поверхности

[tds_council]Перед нанесением декоративной силикатной штукатурки, необходимо убедиться, что на стене отсутствуют трещины, сколы, любые другие неровности и дефекты. [/tds_council]

- Первоначально удаляют старое покрытие. Это может быть зачищение лакокрасочного слоя или снимание обоев. Важно удалить все, чтобы стена осталась гладкой.

- Поверхность очищают от пыли.

- На поверхность необходимо нанести силикатную грунтовку. Она позволяет обеспечить нужный уровень адгезии.

[tds_info]Силикатную грунтовку реализуют в 2 слоя. Каждый слой должен предварительно полностью высохнуть перед тем, как будет нанесен второй.[/tds_info]

Инструмент

Для работы с силикатной штукатуркой нужно будет подготовить следующие типы инструментов:

Нанесение

Состав необходимо замесить в соответствии с инструкцией на упаковке, добиваясь равномерного распределения компонентов.

[tds_warning]При активном вымешивании, в смеси могут образоваться воздушные шарики. На стене шарики лопаются, образуя небольшие углубления.[/tds_warning]

Стена предварительно увлажняется.

Ручное нанесение

- Ровным тонким слоем состав наносят на поверхность.

- Выравнивают его и дают слегка высохнуть.

- В момент, когда смесь слегка подсохла, но не успела полностью схватиться, необходимо при помощи специального инструмента придать декоративную фактуру. Например, теркой можно добиться фактуры шуба.

[tds_council]После полного высыхания при помощи терка затирают поверхность, чтобы удалить лишнее или то, что выступает в форме острых пиков.[/tds_council]

После этого, при необходимости, можно провести окрашивание штукатурки разными способами.

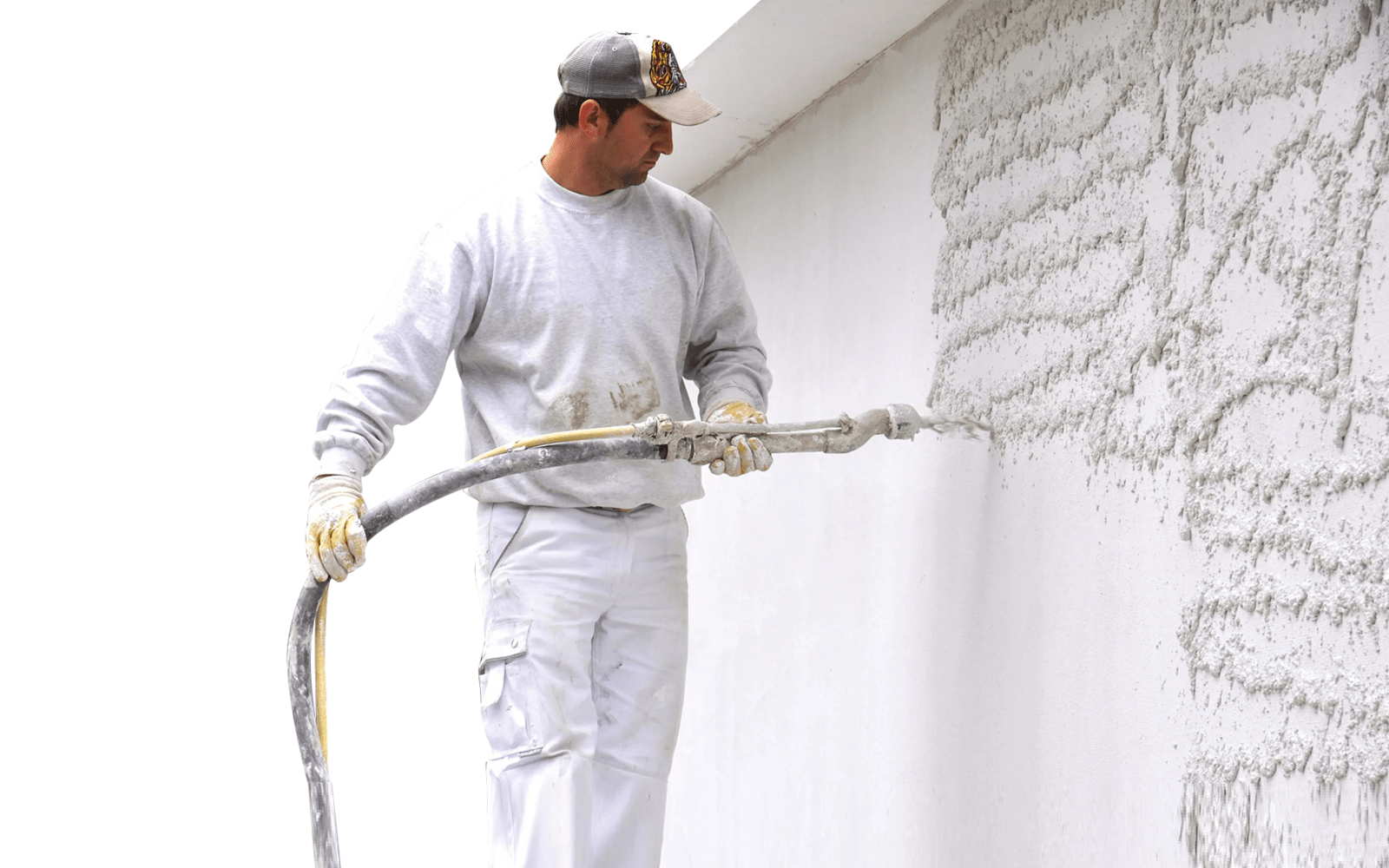

Механизированное нанесение

Такой способ нанесения обычно выбирают специальные строительные бригады, так как здесь используется дорогое специальное оборудование. Например, при отделке многоэтажных домов, используют механизированный метод нанесения силикатных штукатурок.

Можно ли красить или колеровать

[tds_note]Одна из отличительных особенностей декоративных силикатных смесей – это то, что они уже продаются колерованными. [/tds_note]

Колерование в нужный тон можно осуществить перед покупкой при помощи программного компьютерного подбора цвета.

При покупке не колерованной смеси, можно добавить пигмент самостоятельно. Главное заколеровать сразу необходимое количество материала. Второй раз в точно такой же цвет заколеровать не получится.

Если не хочется мучиться с пигментами и колерами, то покрасьте штукатурку после полного высыхания силикатной краской.

Техника безопасности при работе

Проводить работы с силикатными смесями рекомендуется с использованием всех необходимых средств защиты. Важно это делать, как на этапе подготовки состава, чтобы сухие компоненты не попадали в дыхательные пути. Так и на этапе нанесения. Особенно защищать органы дыхания нужно в том случае, если используется автоматизированное распыление смеси на стену.

Рекомендации по выбору

Перед тем, как подобрать тот или иной вид состава на основе силиката, необходимо определить для чего он будет применяться и в каких условиях.

[tds_info]Существуют водостойкие смеси, а также те, которые специально применяют для подвалов или помещении с повышенным уровнем влажности, как бани и бассейны.[/tds_info]

| Производитель | Цена за 25 кг | Фактуры |

| Ceresit | 3200р | Все виды |

| Основит | 2100р | Короед |

| Holzer | 2800р | Короед, Камешковая |

| Baumit | 3000р | Короед, Шуба |

| Атлас | 4200р | Короед, Шуба |

Самой популярной и востребованной считается силикатная штукатурка Церезит. Смеси этой марки соответствуют критерию цена/качество и полностью удовлетворяют потребителя своим широким выбором.

Силикатная штукатурка характеристики и технология нанесения

Строительные материалы, в состав которых включено жидкое стекло, применяют в строительстве уже давно. Разработаны смеси для бетонных работ, гидроизоляции, а также для других целей. Один из видов жидкостекольных материалов –силикатная штукатурка. Возможно, встречая на прилавке ведёрки с готовой смесью или упаковки с порошком, на которых написано слово «силикатная», кто-то вспомнит силикатный клей, которым пользовался в школе. А кто-то подумает сразу о жидком стекле (ЖС).

Состав силикатной штукатурки

Перед тем, как разобраться в физических и химических особенностях этого покрытия, следует рассмотреть его состав. Так как именно он обеспечивает определенные параметры.

Силикатная штукатурка включает в себя следующие основные компоненты:

- Жидкое стекло.

- Песок в качестве наполнителя.

- В некоторых смесях содержатся пластификаторы, наполнители на минеральной основе, добавки функционального назначения и красящие пигменты.

Силикатные штукатурки продаются в готовом виде

Рекомендации по выбору

Перед тем, как подобрать тот или иной вид состава на основе силиката, необходимо определить для чего он будет применяться и в каких условиях.

| Производитель | Цена за 25 кг | Фактуры |

| Ceresit | 3200р | Все виды |

| Основит | 2100р | Короед |

| Holzer | 2800р | Короед, Камешковая |

| Baumit | 3000р | Короед, Шуба |

| Атлас | 4200р | Короед, Шуба |

Самой популярной и востребованной считается силикатная штукатурка Церезит. Смеси этой марки соответствуют критерию цена/качество и полностью удовлетворяют потребителя своим широким выбором.

Статья проверена специалистом по декоративной отделке

Технические характеристики

Благодаря двум основным ингредиентам, а также дополнительным присадкам силикатный состав для штукатурки обладает следующими характеристиками:

- Высокий уровень плотности образуемого слоя.

- Широкий диапазон температур эксплуатации. Поверхность сохраняет свои основные характеристики в диапазоне от -50° до +70°С.

- Поверхность выдерживает до 100 циклов заморозки-разморозки.

- При загустевании состава достаточно легко довести его до нужной концентрации, разбавляя водой.

- Срок эксплуатации большинства смесей составляет в среднем 25 лет. Хотя, у некоторых разновидностей он увеличен до 50 лет.

- Поверхность проявляет стойкость к загрязнениям, за счет чего достаточно долго сохраняет привлекательность внешнего вида.

Это основные технические характеристики, которые могут несколько отличаться для разных типов штукатурок.

Разновидности силикатных штукатурок

Силикатные штукатурки разделяют по области их применения, то есть они бывают:

- для наружных работ;

- для внутренних работ.

Чаще силикатную штукатурку применяют для фасадных работ, так как она устойчива к внешним факторам. При использовании внутри помещения, не забывайте про проветривание.

Выделяют еще силикатно-силиконовую штукатурку. Она обладает теми же свойствами, но эластичнее.

Лидеры продаж

На рынке представлена силикатная штукатурка многих производителей. Лидерские позиции занимают немецкие компании WeberVetonit, Henkel и Kreisel. У каждого производителя есть свои фавориты:

- У компании WeberVetonit лидирует силикатно-силиконовая штукатурка weber.pas Помимо стандартных свойств, присущих этому виду смесей, штукатурка weber.pas ExtraClean обладает способностью к самоочищению и устойчива к ультрафиолету. Колеруется в 218 оттенков. В линейке продукции компании WeberVetonit относится к разряду продуктов повышенного комфорта.

- У компании Henkel в лидеры продаж вышли силикатно-силиконовые штукатуркиCeresit CT 174 и Ceresit CT 175. Первая —с зернистой фактурой «камешковая» (размер фракции 1,5-2 мм), вторая — с бороздчатой структурой «короед» (зерно 2 мм). Производятся только в белом цвете как основа под колеровку. Можно использовать цветные пигменты по стандартам колеровочных систем ColorSystem, RAL, NCS. Популярностью пользуются эталоны цветов из коллекции «Палитра природы»: альбом «Декоративные штукатурки», издание 2017».

- Компания Kreisel производит два типа силикатных штукатурок Kreisel 020 Silikatynkс текстурой DR («короед») и BR («барашек»). Цветовая палитра колерованных растворов включает в себя 259 цветов. В местах, где возможно прорастание мха и заражение спорами грибка или плесени, слой штукатурки следует дополнительно обработать бактерицидными средствами.

Силикатная декоративная штукатурка

С точки зрения специфики внешнего слоя, который образуется после нанесения смеси, штукатурки по декоративным параметрам подразделяются на следующие типы:

- Короед.

- Эффект «шубы».

- Вид «барашка».

- Камешковая разновидность.

Область применения

Отделочные смеси на основе силикатов способны выдержать разные температурные условия. Поэтому применяют ее везде:

- Для фасадных работ. В данном случае удается достичь не только привлекательного внешнего вида, но, также сохранения целостности поверхности на протяжении всего длительного срока эксплуатации.

- Для отделки внутри помещений. Она способна достаточно эффективно защитить поверхность от воздействия влаги.

Барашек + Короед на фасаде

Силикатная штукатурка для внутренних и наружных работ

Но, перед тем, как начать применять силикатные штукатурки для внутренней или внешней отделки, следует оценить основные характеристики этого материала и способами нанесения.

Состав силикатной штукатурки

Перед тем, как разобраться в физических и химических особенностях этого покрытия, следует рассмотреть его состав. Так как именно он обеспечивает определенные параметры.

Силикатная штукатурка включает в себя следующие основные компоненты:

- Жидкое стекло.

- Песок в качестве наполнителя.

- В некоторых смесях содержатся пластификаторы, наполнители на минеральной основе, добавки функционального назначения и красящие пигменты.

Силикатные штукатурки продаются в готовом виде

Что это такое

Стекло, которое называют жидким, – это материал, известный с начала XIX века. Впервые он был получен немецким химиком Фуксом, когда он попытался воздействовать на кремниевую кислоту щелочами. Стеклом называют этот материал из-за внешнего сходства. При застывании масса становится прозрачной, стекловидной. Основным компонентом ЖС являются растворимые в воде калиевый и натриевый силикаты. Современное жидкое стекло получают, используя различные технологии.

Поэтому выделяют две основные группы:

- Натриевое – высококлейкое вещество, сцепляющееся с минералами, стойкое к температурным перепадам, не боящееся воздействия атмосферных факторов.

- Калиевое – имеет аналогичные свойства, разве что не блестит.

Использование жидкого стекла в качестве основы штукатурных растворов породило новый род штукатурок – силикатных.

Технические характеристики

Благодаря двум основным ингредиентам, а также дополнительным присадкам силикатный состав для штукатурки обладает следующими характеристиками:

- Высокий уровень плотности образуемого слоя.

- Широкий диапазон температур эксплуатации. Поверхность сохраняет свои основные характеристики в диапазоне от -50° до +70°С.

- Поверхность выдерживает до 100 циклов заморозки-разморозки.

- При загустевании состава достаточно легко довести его до нужной концентрации, разбавляя водой.

- Срок эксплуатации большинства смесей составляет в среднем 25 лет. Хотя, у некоторых разновидностей он увеличен до 50 лет.

- Поверхность проявляет стойкость к загрязнениям, за счет чего достаточно долго сохраняет привлекательность внешнего вида.

Это основные технические характеристики, которые могут несколько отличаться для разных типов штукатурок.

Разновидности силикатных штукатурок

Силикатные штукатурки разделяют по области их применения, то есть они бывают:

- для наружных работ;

- для внутренних работ.

Чаще силикатную штукатурку применяют для фасадных работ, так как она устойчива к внешним факторам. При использовании внутри помещения, не забывайте про проветривание.[/tds_council]

Выделяют еще силикатно-силиконовую штукатурку. Она обладает теми же свойствами, но эластичнее.

Технологии подготовки кирпичных стен

При исполнении наружных стен здания из силикатного кирпича, перед нанесением на него финишного покрытия требуется предварительная подготовка поверхности, в качестве которой применяется смесь песка и связывающей основы. Штукатурка по силикатному кирпичу выполняется путем нанесения песчано-известковой смеси на предварительно закрепленную металлическую или полимерную сетку, при этом толщина слоя задается при помощи зафиксированных маячковых профилей.

Технология штукатурки наружных стен из силикатного кирпича имеет следующие особенности:

- перед нанесением песчано-известковой шпаклевки необходимо произвести тщательную зачистку поверхности при помощи металлической щетки или посредством водоструйной обработки;

- песчано-известковая смесь при перемешивании не должна прилипать к мешалке, а если это происходит необходимо добавить песка;

- смесь после перемешивания должна иметь однородную структуру, на бортах емкости не может быть крупиц извести или песка;

- перед нанесением первого слоя поверхность кирпича следует обильно смочить водой;

- штукатурка производится в несколько слоев, с последующим выравниванием, производимым до того, как раствор высохнет.

Рассмотренная технология применима, если осуществляется штукатурка силикатного кирпича снаружи здания. При этом поверх песчано-известкового слоя рекомендуется обустройство гидрофобного финишного слоя, в качестве которого может выступать силикатная масса для штукатурки.

В том случае, когда выполняется внутренняя штукатурка по силикатному кирпичу, технология нанесения будет следующей:

- предварительно производится заделка отверстий и трещин в кирпичной кладке;

- первый слой наносится методом набрасывания, без выравнивания;

- последующий слой наносится после высыхания при помощи полутера, с выравниванием поверхности;

- в качестве материала покрытия используется песчано-цементная смесь с добавлением извести или гипса;

- поверх чернового слоя производится нанесение отделочного покрытия, которым может стать силикатная штукатурка для внутренних работ.

Штукатурка стен из силикатного кирпича непосредственным нанесением на кирпич силикатной или силикатно-силиконовой смеси не рациональна, по причине необходимости нанесения слоя большой толщины для выравнивания поверхности и как следствие высокой стоимости производства работ.

При отделке внутренних стен при помощи силикатной смеси, у многих хозяев с течением времени, когда цвет покрытия тускнеет, возникает вопрос, а можно ли красить силиконовой краской силикатную штукатурку? Рекомендации производителей силикатных и силикатно-силиконовых штукатурок предусматривают возможность обновления поверхности при помощи силикатной краски СТ 54 или силиконовой СТ 48. Предварительно должна быть выполнена грунтовка поверхности.

Силикатная декоративная штукатурка

С точки зрения специфики внешнего слоя, который образуется после нанесения смеси, штукатурки по декоративным параметрам подразделяются на следующие типы:

- Короед.

- Эффект «шубы».

- Вид «барашка».

- Камешковая разновидность.

Область применения

Отделочные смеси на основе силикатов способны выдержать разные температурные условия. Поэтому применяют ее везде:

- Для фасадных работ. В данном случае удается достичь не только привлекательного внешнего вида, но, также сохранения целостности поверхности на протяжении всего длительного срока эксплуатации.

- Для отделки внутри помещений. Она способна достаточно эффективно защитить поверхность от воздействия влаги.

Барашек + Короед на фасаде

Требования к основанию

До момента нанесения раствора на поверхность, нужно не только затереть ее и выровнять, но и убедиться в том, что материал стены подходит для силикатной штукатурки. Это важное условие, которое позволит обеспечить нужный уровень сцепки.

Все это не только ухудшает эстетические характеристики, но и потребует достаточно быстрого проведения ремонтных работ и полного переделывания.

На каких стенах можно применять

Отделка стен силикатной штукатуркой допустима в том случае, если эта поверхность выполнена из:

- Газобетонных или пенобетонных блоков.

- Бетона и в виде газосиликатных блоков.

- Ракушечника.

- Древесностружечной плиты.

- Любого материала, который покрыт цементной или гипсовой штукатуркой.

- Гипсокартонных листов.

- В случае, когда поверхность утеплена пенополистиролом или листами минеральной ваты.

Фасадные работы с применением силикатных штукатурок нельзя производить, если:

- дождь;

- прямые солнечные лучи;

- сильный ветер.

На каких стенах можно применять

Высокая паропроницаемость материала делает его наиболее предпочтительным отделочным средством для пористых или ячеистых бетонов — газобетона, газосиликатных блоков и т.п.

Силикатная штукатурка не создаст препятствий для вывода водяного пара из материала стен, одновременно надежно защищая его от внешней дождевой или атмосферной влаги.

Кроме того, силикатная штукатурка отлично подходит для образования внешнего отделочного слоя на наружном утеплителе, в частности — на плитной минвате.

Жесткость и прочность материала достаточны для защиты утеплителя от механических повреждений, а водонепроницаемость не позволит ему намокнуть.

Для фиксации состава на минвате потребуется наличие армирующей стеклосетки, а на пенополистироле — силикатная грунтовка (предварительное нанесение).

При этом, нет противопоказаний для использования силикатной штукатурки на других материалах, но предварительно потребуется нанести слой грунтовки для более прочного сцепления материалов и предотвращения отслаивания.

Технология нанесения силикатной штукатурки

Отделка стен должна быть выполнена правильно для того, чтобы поверхность из силикатной штукатурки служила, как можно дольше и сохраняла внешнюю привлекательность.

Подготовка поверхности

- Первоначально удаляют старое покрытие. Это может быть зачищение лакокрасочного слоя или снимание обоев. Важно удалить все, чтобы стена осталась гладкой.

- Поверхность очищают от пыли.

- На поверхность необходимо нанести силикатную грунтовку. Она позволяет обеспечить нужный уровень адгезии.

Инструмент

Для работы с силикатной штукатуркой нужно будет подготовить следующие типы инструментов:

- Несколько разных по размеру кельм.

- Шпатели, которые также будут иметь разную форму и размер, для удобства работы.

- Терки, выполненные из пластика.

- Валики или кисти, при помощи которых будет наноситься состав или выполняться на нем специальный фактурный рисунок. В этом случае можно использовать и другие приспособления, которые соответствуют составу.

- Дополнительно следует подготовить малярный скотч, который позволит сохранить чистыми места, куда не должна попасть штукатурка.

- Также берут емкости, где можно будет разводить составы.

- Отвесы обеспечат ровное нанесение.

- Ветошь нужна для очищения.

Нанесение

Состав необходимо замесить в соответствии с инструкцией на упаковке, добиваясь равномерного распределения компонентов.

Стена предварительно увлажняется.

При оштукатуривании используйте защитные перчатки

Ручное нанесение

- Ровным тонким слоем состав наносят на поверхность.

- Выравнивают его и дают слегка высохнуть.

- В момент, когда смесь слегка подсохла, но не успела полностью схватиться, необходимо при помощи специального инструмента придать декоративную фактуру. Например, теркой можно добиться фактуры шуба.

После этого, при необходимости, можно провести окрашивание штукатурки разными способами.

Механизированное нанесение

Такой способ нанесения обычно выбирают специальные строительные бригады, так как здесь используется дорогое специальное оборудование. Например, при отделке многоэтажных домов, используют механизированный метод нанесения силикатных штукатурок.

Преимущества силикатной облицовки

Основное достоинство данной фасадной отделки заключается в ее высокой способности пропускать пар и влагу. За счет этого эту фасадную облицовку можно использовать там, где не находят применения акриловые краски и штукатурки.

К примеру, на стенах, выполненных из ячеистого бетона, на пенополистирольных утеплителях и так далее. Также растворы на основе «жидкого» стекла не подвержены воздействию грибка, плесени и микроорганизмов.

Они прекрасно отталкивают воду, отвечают всем нормам и требованиям пожаробезопасности, а также обладают нейтральной электростатичностью. Поэтому такому покрытию не страшны ни пыль, ни грязь, ни дождь, ни снег.

Вне зависимости от состава стены-основания, на которую нанесена силикатная штукатурка (будь то гипсокартон, бетон или известковая стена), этот вид декоративной облицовки не деформируется под воздействием времени и агрессивных внешних воздействий. Это по-настоящему стойкое перед природными капризами декоративное фасадное покрытие.

Несмотря на стойкость перед природными капризами, силикатные штукатурки успешно применяются не только для фасадной отделки, но и для внутренних работ.

Эти экологически чистые составы не обладают запахом. Их гамма достаточно обширна, а сами штукатурки, могут иметь различные фактуры.

Относясь к категории декоративных отделок, штукатурки на базе «жидкого» стекла способны долгие годы радовать глаз владельцев дома и их гостей.

Таким образом, в качестве основных плюсов этого декоративного покрытия, можно выделить:

- эластичность;

- нейтральную электростичность (не прилипает грязь и пыль);

- высокую пожаробезопасность;

- водонепроницаемость (легко моется водой);

- отсутствие трещин и дефектов после высыхания;

- высочайшую паропропускную способность.

Силикатная штукатурка характеристики и технология нанесения

Что это такое

Стекло, которое называют жидким, – это материал, известный с начала XIX века. Впервые он был получен немецким химиком Фуксом, когда он попытался воздействовать на кремниевую кислоту щелочами. Стеклом называют этот материал из-за внешнего сходства. При застывании масса становится прозрачной, стекловидной. Основным компонентом ЖС являются растворимые в воде калиевый и натриевый силикаты. Современное жидкое стекло получают, используя различные технологии.

Поэтому выделяют две основные группы:

- Натриевое – высококлейкое вещество, сцепляющееся с минералами, стойкое к температурным перепадам, не боящееся воздействия атмосферных факторов.

- Калиевое – имеет аналогичные свойства, разве что не блестит.

Использование жидкого стекла в качестве основы штукатурных растворов породило новый род штукатурок – силикатных.

Виды силикатной штукатурки

Штукатурные составы различают по области их применения. Так, для отделки стен подвалов, сырых помещений, утеплённых балконов и кухонь вполне подойдёт силикатная штукатурка для внутренних работ, которая защищает стены от проникания воды.

Штукатурные составы с жидким стеклом более популярны как наружная отделка фасадов.

Быстро твердея, силикатные растворы создают прочный, стойкий к агрессивным средам, легко очищающийся во время дождей покров.

Кроме простых составов (с одним связующим) производят смеси со сложной основой, например силикатно-силиконовые.

По назначению бывают для создания покрытий под финишную отделку (плиточную облицовку, покраску) и декоративные, которые отличаются конечными эффектами:

- короед;

- шуба;

- камешковая;

- барашек

Правила выбора

При подборе состава для отделки фасада необходимо обратить внимание на следующие его характеристики:

- Прочность на сжатие. Значение этого показателя должно быть всегда меньше, чем у оштукатуриваемой поверхности;

- Предпочитаемый вид штукатурки (выбирайте подходящую по набору положительных и отрицательных качеств, приведенных выше);

- По области применения;

Некоторые составы могут использоваться только для определенного вида стен.

- Возможность применения для внешней отделки здания;

- Следует выбирать штукатурку для наружных работ с максимальным значением адгезии, ведь именно оно указывает на степень сцепления с декорируемым фасадом;

- Диапазон возможной толщины слоя штукатурки;

- Значение коэффициента паропроницаемости. Чем оно выше, тем лучше будут «дышать» ваши стены.

- Количество смеси в упаковке, и ее расход на 1 м. кв. При помощи этих значений можно не только определить сколько потребуется упаковок для конкретного здания, но и рассчитать экономическую выгоду от покупки.

Технические характеристики и состав

Классический состав силикатной штукатурки содержит жидкое стекло + наполнитель(песок). Улучшенные составы включают также пластификаторы, минеральные наполнители, функциональные добавки, пигменты. Кроме жидкостекольной основы в состав могут входить акриловые смолы либо иные вяжущие, например цемент.

Технические параметры декоративной силикатной штукатурки:

1800 кг/м3;

Впрочем, параметры бывают разными для разных смесей.

Смешивать силикатные смеси с другими составами нельзя. Результат может быть непредсказуем.

Силикатно-силиконовая штукатурка

Отдельно следует сказать о такой разновидности силикатного отделочного покрытия, как декоративная силикатно – силиконовая штукатурка.

В составе этого материала содержатся:

- Жидкое калиевое стекло;

- Водная дисперсия акриловой смолы;

- Эмульсия силиконовой смолы;

- Гидрофобизирующее средство;

- Минеральные заполнители;

- Модифицирующие добавками и пигменты.

Благодаря всем этим качествам, данное покрытие обладает еще лучшими эксплуатационными характеристиками, чем вышерассмотренная штукатурка.

Помимо всех перечисленных свойств, этому составу также свойственна:

- Отличная адгезия;

- Эластичность;

- Прочность;

- Устойчивость цвета;

- Стойкость к загрязнениям и атмосферным воздействиям.

Силикатно силиконовая декоративная штукатурка также может применяться как для внешнего, так и внутреннего использования.

Подготовка стен к декоративному оштукатуриванию

Особенности силикатной штукатурки

Химический состав смеси до высыхания отличается повышенной щёлочностью, поэтому работать необходимо в перчатках, защищая очками глаза. Рабочую одежду после работы с силикатными штукатурками уже не отстирать. При работе в помещении при нанесении и высыхании нужно проветривание.

Достоинства

Силикатная штукатурка имеет ряд плюсов, перевешивающих недостатки.

- хорошие теплоизоляторы;

- высокая паропроницаемость;

- отсутствие усадки при высыхании;

- образуют высокопрочные покрытия;

- стойкость к УФЛ;

- стойкость к агрессивным средам;

- выдерживают скачки температур;

- не «вкусны» для микроорганизмов и микрофлоры;

- противопожарная стойкость;

- антистатичность;

- лёгкая очистка (пыль и грязь легко смываются дождём или поливкой из шланга);

- отличное защитное покрытие для пористых оснований, в том числе для минераловатных плит, пенополистирольных утеплителей, ячеистых и газосиликатных бетонов;

- долговечность;

- прочная адгезия с бетоном, гипсокартонном, ДСП.

Недостатки

- требовательны к составу грунтовки и красочного покрытия (материалы должны быть также с силикатной основой);

- необходимость производства работ за один проход;

- существует вероятность появления мелких трещин;

- фасадная силикатная отделка темнеет при намокании во время дождя (при неравномерном высыхании временно становится пятнистой);

- рабочую одежду после завершения отделочных работ приходится выкидывать;

- высокая стоимость;

- бедная цветовая гамма готовых составов.

На каких стенах можно применять

Силикатные штукатурки хорошо ложатся на бетон, песчано-известковые основания.

Их используют для оштукатуривания стен:

- из газо-, пенобетона;

- газосиликатных блоков;

- блоков ракушечника;

- по ДСП;

- покрытых гипсовыми/цементными штукатурками;

- по гипсокартонну;

- утеплённых пенополистиролом или минераловатными плитами.

Подготовка поверхности

Для выполнения финишной отделки с наложением тонкого слоя силикатной штукатурки выступы на основании должны быть меньше, чем размер зёрен смеси. Если условие не выполняется, выступы срубают, поверхность выравнивают, зачищают от пятен масла, копоти, ржавчины, высолов. Удаляются старые обойные и лакокрасочные покрытия. Изолируются оставленные в стене металлические детали. Поверхность, имеющая трещины, выбоины, ремонтируется.

После удаления пыли основание покрывают двумя слоями силикатной грунтовки с обязательной просушкой каждого.

Сферы применения

При использовании раствора силикатная штукатурка свойства этого материала позволяют применять его и в интерьере. Но наиболее эффективно силикатная штукатурка проявляет себя в фасадных работах. Часто используется для отделки стен из пористых материалов, например, из газобетона. Впрочем, раствор подходит и для кирпича, и для бетона, и для других конструкционных материалов.Он образует прочное покрытие на поверхности внешнего утеплителя.

У силикатной штукатурки слабая способность к адгезии – прилипанию к основанию и созданию с ним прочной связи. Поэтому перед началом штукатурных работ на поверхность стены из любого материала следует нанести силикатную грунтовку.

Важно: для нанесения раствора на утеплитель из минеральной ваты необходима армирующая сетка. А если внешний утеплитель–пенополистирол, его поверхность предварительно обрабатывают силикатной грунтовкой.

Инструмент

Нанесение и декорирование состава производится с помощью:

- разного размера шпателей;

- кельмы;

- пластиковой тёрки;

- кистей, валиков, других приспособлений.

Подробнее о требуемом инструменте для нанесения вы можете прочитать в соответствующих разделах сайта штукатурка короед, шуба, роллерная и другие.

- малярный скотч;

- ветошь;

- ёмкости;

- отвес.

Не стоит забывать и о средствах индивидуальной защиты. Перчатки, очки и маски уберегут ваше здоровье, а использование лесов при проведении работ на высоте может спасти жизнь!

Рекомендации по выбору

Перед тем как выбрать определенный вид силиконовой штукатурки, нужно разобраться с назначением состава и его эксплуатационными характеристиками. Смесь на основе силикона может иметь разный размер фракций камня, это может быть гранит или мрамор. Именно они придают характерный вид фасаду и обеспечивают его прочность.

Что касается фактуры, то, например, шубу можно комбинировать с другими фактурами. Но иногда стены покрывают единым слоем, который имеет один оттенок, что делает здание более презентабельным. Да и для начинающего мастера этот подход будет проще, ведь комбинация цветов и материалов предполагает наличие у мастера навыков.

Технология нанесения силикатной штукатурки

Для выполнения силикатного штукатурного покрытия на фасадах выбирают безветренную сухую погоду. Обрабатываемую поверхность защищают от прямых лучей солнца. Если площадь стены большая, работают вдвоём, чтобы избежать образования стыков. Нужно заготовить требуемое количество штукатурки с небольшим запасом, чтобы избежать перерывов в выполнении покрытия на всей стене.Смесь подготавливают к работе, перемешивая миксером для создания однородности. Если нужно, выполняют колеровку.

Поскольку сложно колеровать разные замесы одинаково, часто прибегают к окраске уже уложенного, высохшего покрытия.

Сухую смесь разводят указанным производителем объёмом холодной воды. При использовании СС, постарайтесь измерить количество жидкости точно и разводить последующие замесы таким же объемом. Тогда стыки между разными замесами будут менее замены.

Нельзя перемешивать излишне интенсивно, так как образовавшиеся в вязкой смеси воздушные пузырьки не смогут из неё выйти.

При невозможности избежать перерыва в работе край обрабатываемого участка оклеивают полосой малярного скотча. Штукатурят с небольшим заходом слоя на неё. После начала схватывания раствора полоску удаляют. А на край высохшего раствора наклеивают перед возобновлением работы новую полосу скотча. Следующий участок штукатурят вровень с предыдущим.

Технология нанесения подобна методам наложения штукатурок на иные основы. Порядок выполнения отделки:

- Подготавливают основание.

- Замешивают раствор из сухой смеси.

- Стену увлажняют.

- Наносят слой раствора на стену.

- Создают выбранную фактуру, пока слой не схватился.

- Подсохший слой затирают тёркой, удаляя лишние выступы и острые пики.

- Производят окрашивание.

Готовое покрытие окрашивают силикатными красками. Поверхность будет выглядеть рельефнее, если сначала окрасить её кистью или длинноворсным валиком, а после высыхания нанести краску поролоновым полужёстким валиком, не заполняя ею углублений на поверхности слоя.

Механизированное нанесение

С помощью приспособлений и устройств для механического нанесения силикатная штукатурка для фасада набрызгивается на стену с расстояния 20 – 30 сантиметров. Сразу после этого слой разравнивают тёркой и приступают к ручному нанесению узора.

Нанесение при помощи механизмов позволяет повысить адгезию, понизить расход материала, уменьшить время обработки стены. Инструмент и детали оборудования, контактировавшие с раствором, промывают сразу по окончании оштукатуривания.

Машинное нанесение применяется специальными штукатурными бригадами, так как дорогостоящее оборудование обычно приобретается строительными компаниями.

Видео о механизированном нанесении штукатурки:

Технология оштукатуривания

Требования к основанию

Прежде чем приступить к оштукатуриванию, необходимо убедиться, что несущее основание:

- Прочное;

- Ровное;

- Очищенное от пыли, грязи, антиадгезионных средств, плесени, грибков и пр.;

- Не имеет сколов и трещин;

Если поверхность не отвечает всем этим требованиям, то необходимо выполнить подготовительные работы – обработать стены антибактериальным средством, выполнить черновую штукатурку или заделать трещины при помощи шпатлевочно- выравнивающего раствора.

В завершение подготовки, стены необходимо покрыть специальной грунтовкой для силикатной штукатурки.

Нанесение штукатурки на стену

Нанесение штукатурки

Инструкция по отделке стен декоративной штукатуркой довольно простая и состоит из двух этапов:

- Состав наносится на стены при помощи широкого шпателя или стальной нержавеющей терки. Толщина слоя должна равняться толщине зерна наполнителя. Забор раствора можно выполнить при помощи узкого шпателя.

- После стягивания излишков раствора, поверхность нужно затереть при помощи пластмассовой терки, вертикальными, горизонтальными или круговыми движениями, что зависит от желаемой фактуры. Для этих целей надо использовать пластмассовую терку.

Обратите внимание! При работе со штукатуркой необходимо избегать контакта с кожей и обязательно защищать глаза. При попадании состава в глаза, необходимо промыть их большим количеством воды и обратиться за помощью к врачу. При попадании покрытия на кожу, место контакта необходимо промыть водой.

На фото – затирание штукатурки пластмассовой теркой

Чтобы оштукатуривание получилось качественным, необходимо учесть ряд нюансов:

- В процессе работы штукатурку нельзя смачивать водой.

- Штукатурные работы на одной стене необходимо выполнять непрерывным способом, т.е. наносить состав «мокрым по мокрому», это позволит избежать видимых различий в цвете покрытия.

- Если стену невозможно отделать непрерывным способом, то ее нужно разделить на несколько фрагментов с проведением четких прямых границ, которые можно выполнить при помощи штукатурной клейкой ленты.

- В процессе оштукатуривания не рекомендуется полностью опорожнять ведро с составом. Надо постоянно добавлять массу при израсходовании половины ведра. При этом свежую штукатурку нужно тщательно перемешивать со старой массой. Это также позволит выровнять цвет покрытия.

- Нельзя выполнять оштукатуривание во время выпадения осадков, при сильном солнце или ветряной погоде. Если же отложить работу нельзя, то следует использовать специальные защитные составы, которые ограничивают влияние атмосферных факторов.

- Свежеоштукатуренную поверхность необходимо беречь от дождя, слишком быстрого высыхания или мороза. Среднее время высыхания покрытия составляет 12-48 часов. Однако, высокая влажность или низкая температура могут существенно увеличить это время.

Совет! При работе с цветной штукатуркой, нужно обращать внимание на то, чтобы на одной стене использовалось покрытие одной серии.

11 базовых характеристик, чем отличается чугун от стали

Чем отличается сталь от чугуна: преимущества/недостатки чугуна и стали в промышленности и быту + 3 особенности стальных сплавов + 5 критериев классификации металла + разбор 11 базовых характеристик сплавов + 3 метода определения материала.

Сталь и чугун – два наиболее популяризированных материала в промышленности. Помимо глобального значения для металлургии, сплавы часто используются в бытовых условиях.

В сегодняшней статье мы опишем особенности данных материалов + расскажем, чем отличается чугун от стали + каким образом можно определить находящийся перед глазами металл вообще.

Что такое сталь?

В мире почти не имеется инструментария/оборудования, в содержании которого не присутствовала бы сталь. Материал настолько плотно вписался в жизнь человечества, что представить свое существование без данного сплава очень проблематично.

Первые образцы сплава были обнаружены еще в Турции. Возраст вещей насчитывал более 3 700 лет, а это значит, что стальные предметы пользовались популярность еще до нашей эры. Войны прошлого не обходились без использования стального оружия – дешево и прочно. Технология промышленного литья была разработана в начале 19 века Гентсманом.

1) Структура и достоинства сплава

| Преимущества стали | Недостатки материала |

|---|---|

| Материал имеет хороший запас прочности с твёрдостью. | Слабое сопротивление коррозии чистых марок стали без специальных легирующих добавок. |

| Обилие свойств, обусловленное вариативностью наполнения чистого железа легирующими примесями + методы обработки. | |

| Упругость с вязкостью в оптимальном соотношении. Идеально для удержания статики, динамики и ударных нагрузок. | Увеличенная электромеханическая коррозия из-за свойства по накоплению электрической энергии. |

| Просто нарезать, варить и сгибать. | |

| Длительный срок эксплуатации за счет высокого запаса прочности. | Существенный вес стальных конструкций + высокий риск брака из-за многоэтапного процесса изготовления. |

| Простота и дешевизна литья. |

Лидерами в изготовлении стали считается Китай, и Япония с Индией. Россия стабильно входит в топ-5 стран по объемам производства, в том числе. Взяв во внимание географию ведущих производителей, легко догадаться, что Азия – это лидер стали в мире.

Важно: сталь не относится к чистым химическим элементам — это соединение на основе нескольких.

Широкий ассортимент стальных сплавов с различным уровнем прочности, стойкости к коррозии и прочим уникальными характеристиками возможен благодаря «гибкости» материала в отношении соединений с другими компонентами.

Особенности стальных сплавов:

- обязательное наличие 2 компонентов – углерода и железа. Первый отвечает за вязкость, а второй – прочность;

- при всем обилии методов добычи стали, полностью чистых вариаций добычи не существует. Любой сплав будет иметь до 1.2% кремния и до 0.5% марганца. При незначительных вкраплениях, такие примеси не сильно влияют на свойства получаемого сплава;

- для изменения свойств материала, в сплавы искусственным путем вводятся другие металлы в технологически оговоренных пропорциях.

Важно заметить, что для смены характеристик сплава иногда достаточно ввода всего 5% легирующего компонента. Такой разнобой позволяет масштабировать производство металла по усмотрению владельца, основываясь на спросе или уровне конкуренции внутри локального/глобального рынка.

2) Классификация стали

Детальнее о распределении стальных сплавов расскажет таблица ниже.

| Классификатор | Составляющие | Описание |

|---|---|---|

| Химия | Углеродистые | Распределение происходит в зависимости от доли содержания углерода. Для малоуглеродистых типов стали – это не более 0.3%, а пиковое значение не более 0.7%. |

| Легированные | Стали с добавками из марганца, хрома, никеля, молибдена и прочих элементов. Низколегированная сталь содержит не более 2.5% примесей, а высоколегированные – выше 10%. | |

| Структурный состав | Перлитная | Чистые марки стали с небольшим содержанием углерода и легированных примесей. |

| Мартенситная | Разновидности материала с большим числом и объемами добавок. | |

| Аутенитная | Высокое содержание примесей – высоколегированные марки стали. | |

| Раскислитель | Спокойная | Сталь без примесей закиси железа. Из-за дороговизны производства используется только в стратегических узлах металлоконструкций. |

| Полуспокойная | Отвердевает без кипения, однако, имеются мелкие вкрапления газовых пузырьков. Часть из них удаляется во время прокатки металла. | |

| Кипящая | Сталь содержит газы, которые отображаются в характеристиках материала – трещины при сварке и прочие дефекты. | |

| Назначение | Строительные | Марки сталей, от которых требуют качественного сопротивления статическим/динамическим нагрузкам. Материал обязан хорошо поддаваться сварке. |

| Инструментальные | Стали с высоким содержанием легирующих компонентов и углерода. Существуют штамповочные и режущие подтипы инструментальных сталей. Материалу присуща высокая теплостойкость, твердость + износостойкость. | |

| Конструкционные | В составе малое содержание марганца. Используются для решения большинства рутинных задач при строительстве. | |

| Примеси | Рядовые | Вкрапление серы до 0.06%, а фосфора до 0.08%. |

| Качественные | Вкрапление серы до 0.04%, а фосфора до 0.033% | |

| Высокого качества | Вкрапление серы до 0.026%, а фосфора до 0.023% | |

| Особо высокого качества | Вкрапление серы до 0.014%, а фосфора до 0.023% |

Благодаря корректировкам легирующих вкраплений + определенному методу изготовления, в каждой из групп можно выделить еще от 20 до 100 марок материала.

3) Производство стали + ценообразование

О методах изготовления стали расскажет таблица ниже.

| Метод | Суть | Распространенность (из 5 ★) |

|---|---|---|

| Мартеновский | Основан на переплавке чугуна с рудой в особой печи при температурном режиме более 1 900 градусов по Цельсию – это позволяет выжечь лишний углерод. Легирующие компоненты добавляются в конце процесса. Далее, материал идет на прокат. | ★★★★★ |

| Конвертерно-кислородный | Метод с повышенной КПД. Из чугуна в печи «выдувают» примеси смесью кислорода с воздухом. Отжиг происходит быстрее + качество выше. | ★★★★ |

| Электроплавильный | Переплавка материала производится при температурном режиме более 2 100 градусов. Процесс протекает в печи закрытого типа – это исключает доступ газов. Из-за дороговизны используется редко, и только для высоколегированных марок. | ★★ |

| Прямой | Продувка чугуна производится на месте добычи. В роли топлива выступает природный газ – смесь кислорода, аммиака и прочих элементов. Температурный режим -1 000+ градусов. | ★★★ |

После применения одного из методов, процесс изготовления стали не завершается. Результатом работы должен быть материал с высоким запасом прочности, а достигнуть таковых результатов без дополнительных методов обработки не получится.

| Направление | Метод | Описание |

|---|---|---|

| Термическое | Отжиг | Сталь резко поддается температурному нагреву, после чего, охлаждается на разной скорости. |

| Закалка | Перегрев + быстрое остывание. | |

| Отпуск | Дополнение закалки для уменьшения напряжения сплава. | |

| Нормализация | Аналог отжига, но на воздухе. | |

| Термомеханическое | Высокотемпературный | Механическое воздействие происходит при сохранении материалом нагрева. |

| Низкотемпературный | Холоднокатаная сталь. Сначала идет нагрев, потом частичное охлаждение до предела в 400-500 градусов, и дальнейшая закалка. | |

| Термохимическое | Цементация | Верхняя часть поверхности стали насыщается углеродом, что делает корку более износостойкой. |

| Азотирование | Вкрапление в материал азота для получения верхнего защитного слоя. | |

| Цианирование | Совокупное насыщение азотом и углеродом. |

Цена на сталь столь же разнообразна, как и ее количество марок. На биржах для удобства используют термин «условная сталь» — от 230$ за 1 тонну материала. Если речь идет о нержавеющих марках, стоимость может повышаться до 2 000$ за 1000 кг и более.

Что такое чугун?

В топ-5 стран по объемам производства чугуна входят Китай, Япония, Россия, Индия и Корея. Высокий спрос материала следует не только из-за его бытового применения. Чугун часто используют как основу для изготовления стальных сплавов , а это значит, что по объемам материала требуется крайне много.

| Преимущества чугуна | Недостатки сплава |

|---|---|

| Некоторые марки чугуна имеют уровень прочности сродни стали. | При длительном воздействии воды, на поверхности чугуна начнутся процессы коррозии. |

| Равномерное распределение тепла + длительное его хранение. | |

| Эко-материал, а потому безопасен при производстве посуды. | Стоимость чугуна выше классической стали. |

| Имеет стойкость к кислотно-щелочным средам. | |

| Высокий уровень гигиеничности. | Серый чугун не пластичен, а белый слишком хрупкий. |

| Долговечность за счет высокого сопротивления коррозии. |

Выделяют 2 основных типа чугуна – белый и серый. Первый является материалом для изготовления ковкого чугуна, а второй имеет более широкие области применения как в промышленности, так и быту.

С особенностями добычи сплавов можете ознакомиться на рисунке выше. В процессе создания сплава, важную роль отыгрывает легирующая добавка (как и в случае со сталью). Число примесей насчитывает сотни, но к наиболее популярным относят 4 элемента.

Популярные примеси при изготовлении чугуна:

- сера. Понижает уровень тугоплавкости вещества + снижает его текучесть в жидком состоянии;

- фосфор. Снижает прочность, но взамен дает возможность разработать изделие более сложной формы;

- кремний. Понижает литейную температуру. Доля примеси меняет тип чугуна;

- марганец. Увеличивает прочность чугуна, но негативно сказывается на литейных и технологических свойствах сплава.

Помимо перечисленного списка, часто добавляется титан, никель, медь и алюминий. Примеси влияют как на химические свойства чугуна, так и его физику со структурой. В последнем случае имеется специальная классификация – перлитный, ферритный и перлитно-ферритный разновидности чугуна.

Отличие кроется в микроструктуре графита – шаровидный, пластичный, хлопьевидный или вермикулярный. Последняя форма создана специально для повышения качественных характеристик серого чугуна.

Области применения чугуна:

- основа для коленвалов и двигательных блоков. Хорошо зарекомендовал себя также при производстве тормозных колодок;

- одно из положительных свойств чугуна – устойчивость к температурам, что позволяет материал использовать при изготовлении оборудования, которое нацелено на жесткий климат с низкими температурами;

- изделия в металлургии ценятся за адекватную прочность с высокими показателями износостойкости;

- бытовое применение чугуна известно всем – раковины, батареи, мойки и так далее. Дороже обычной стали, но по качеству куда выше.

Материал даже нашел свое место среди любителей прекрасного. Чугун – это классический материал для произведений искусства, связанных каким-либо образом с металлами вообще. А кованые ворота – это признак состоятельности по сей день.

Чем похожи, и чем отличается сталь от чугуна?

Полезно знать, в чем кроется различие материалов и для хозяек, ведь чугунные изделия куда дороже стальных аналогов. Будет обидно переплатить в 3-5 раз, и в итоге, попасться на обман настырного торгаша с рынка.

1) Схожесть/различие базовых характеристик

Общее между чугуном и сталью – категория материала. И первый, и второй имеют в своем составе углерод с железом. На этом общие черты сплавов заканчиваются. Даже при добавлении одинакового количества легирующих элементов, получаемый результат в эквиваленте характеристик не будет схож на 100% и даже 80%.

Теперь по различиям. Для упрощения восприятия, данные предоставим в виде таблицы.

| Характеристика | Сталь | Чугун |

|---|---|---|

| Доля углерода в сплаве | Более 2% | Менее 2% |

| Содержание неметаллических примесей – серы, фосфора, магния и так далее. | Минимум | Большое количество |

| Хрупкость | Средне | Сильная |

| Уровень твердости | Высокий | Средний |

| Прочность | Выше чугуна | – |

| Уровень ковкости | Выше чугуна | – |

| Простота литья | – | Выше стали |

| Теплопроводимость | – | Выше стали |

| Закалка | Нужна | Не обязательно |

| Методов обработки | Больше чугуна | – |

| Масса | – | Больше стали |

Уже на основании представленной выше информации можно сделать определенные выводы, даже просто взяв два образца материалов в руки. Важнейшим же отличительным признаком на уровне состава является доля углерода. Если в сплаве содержится 2.5% данного элемента – сплав считается уже чугунным, а не стальным.

Методы определения стали и чугуна в домашних условиях:

2) Чем отличается чугун от стали: методы определения материала

Существует 2 направления по выявлению типа материала – лабораторный и практический. Естественно, для более точных данных, таких как тип сплава, его легирующие добавки, содержание углерода до сотой доли процента и так далее, придется использовать методы спектрального и микроскопического анализа.

Для бытовых нужд, когда необходимо знание исключительно названия сплава, сгодятся и способы механического воздействия на элемент исследования.

| Метод | Описание |

|---|---|

| По излому | Приемлемо для элементов, которые пойдут далее на лом, ибо в процессе придется исследовать сплав в разрезе. Как его получить – это уже дело техники по усмотрению испытателя. Чугун на сломе темно-сероватого матового оттенка, а сталь имеет светлую глянцевую текстуру. В местах излома трещины у чугуна более выражены, ибо по характеристикам металл считается более хрупким. |

| Сверление | Выбираем сверло мелкого диаметра и проделываем неглубокое отверстие в исследуемом элементе. Стружка металла имеет витую форму, а длина кусков достигает длины самой насадки сверла. Чугунная стружка крошится сразу, и ее легко стереть в порошок. |

| Шлифование | Основным инструментом выступает шлифовальная машинка. Критерием оценки материала будет служить искра. У чугунных изделий она короткая и с красноватым оттенком + их мало. Стальные искры продолговатой формы с яркими цветами выраженного желтого и белого оттенков. |

Последний способ определения может дать и 3-й результат – багровая искра с маленькими звездочками. Такое поведение при шлифовании материала говорит о повышенном содержании углерода в высоколегированных марках стали.

Надеемся предоставленная информация помогла вам разобраться, чем отличается сталь от чугуна. Большинство чугунных изделий априори выделяются на фоне стальных, потому, зная разницу весе и структуре, выявить, где какой сплав будет проще простого.

11 базовых характеристик, чем отличается чугун от стали

Развитие промышленности и создание синтетических материалов не способно умалить достоинства и преимущества традиционных материалов. К таким можно отнести чугун и сталь. Это одни из самых старых знакомых сплавов для человеческой цивилизации.

Технология ремонтных и конструкторских работ зачастую включает в себя различные виды обработки. Это может быть:

- механическая

- химическая

- термическая

- электролитическая

- плазменная и другие виды обработки.

Несмотря на тот факт, что чугун и сталь отличаются друг от друга мизерной разницей содержания углерода, способы и методы воздействия факторов на эти сплавы разнятся и требуют разных способов одного и того же метода влияния на форму и структуру металла.

Чугун

Сплав, содержащий в составе железо, углерод в количестве 2,14-6,67, серу, фосфор, марганец, кремний и прочие добавки, называется чугуном. История выплавки началась еще в железном веке. Важный конструкционный материал, основа металлургии и всего сталеплавильного производства.

- Шероховатый, имеющий серый матовый цвет.

- Плавление при 1000-1600˚С в зависимости от состава (для промышленных в среднем – 1000-1200˚С, белые и передельные чугуны расплавляются при более высоких температурах).

- Плотность: 7200-7600 кг/м3.

- Удельная теплоемкость: 540 Дж/(кг˚С).

- Высокая твердость: 400-650НВ.

- Низкая пластичность, очень крошится при воздействии давлением; наивысшие значения относительного удлинения имеет ковкий высокопрочный чугун δ=6-12%.

- Невысокая прочность: 100-200 МПа, для ковкого ее значения достигают 300-370 МПа, для некоторых марок высокопрочного – 600-800 МПа.

- Моделируется с помощью термической обработки, однако редко и с большой осторожностью, так как для него характерен процесс трещинообразования.

- Легируется с помощью вспомогательных химических элементов, однако значительная степень легирования еще больше усложняет процессы технологической обработки.

- Характеризуется удовлетворительной свариваемостью, хорошей обрабатываемостью резанием, отличными литейными свойствами. Ковке и штамповке не подлежит.

- Хорошая износостойкость и коррозионная стойкость.

Чугун – материал для корпусных деталей, блоков, узлов машин, изготовленных методом литья. Является основной шихтовой составляющей для выплавки стали.

Устойчивость к коррозии

Оба сплава подвержены коррозии, и неправильная эксплуатация способствуют ускорению этого процесса.

Получение чугуна из руды.

Чугун в процессе использования покрывается сверху сухой ржавчиной. Это так называемая химическая коррозия. Влажная (электрохимическая) коррозия воздействует на чугун медленнее, чем на сталь. Первоначально напрашивается вывод, что антикоррозионные характеристики чугуна гораздо выше. На самом деле оба эти сплава подвержены коррозии в равной степени, просто в отношении чугунных изделий из-за толстых стен процесс занимает больше времени. Этим, например, можно объяснить разницу в сроке службы котлов: стальные — от 5 до 15 лет, чугунные — от 30 лет.

В 1913 году Гарри Бреарли совершил открытие в области металлургии. Он обнаружил, что сталь с высоким содержанием хрома имеет хорошее сопротивление к кислотной коррозии. Так появилась нержавеющая сталь. Она тоже имеет свою градацию:

- Коррозионно-стойкая сталь имеет стойкость к коррозии в элементарных промышленных и бытовых условиях (нефтегазовая, легкая, машиностроительная промышленность, хирургические инструменты, бытовая нержавеющая посуда).

- Жаростойкая сталь устойчива к высоким температурам и агрессивным средам (химическая промышленность).

- Жаропрочная сталь отличается повышенной механической прочностью в условиях высоких температур.

Сталь

Железоуглеродистый сплав, содержащий карбон в количестве не больше 2,14 % и железо – не менее 45 %, называется сталью. Ее основные характеристики:

- Гладкая, имеет серебристый цвет с характерным отблеском.

- Плавление в пределах 1450˚С.

- Плотность составляет от 7700 до 7900 кг/м3.

- Теплоемкость при комнатной температуре: 462 Дж/(кг˚С).

- Невысокая твердость, в среднем 120-250 НВ.

- Отличная пластичность: коэффициент относительного удлинения δ для различных марок колеблется в рамках 5-35 %, для большинства – δ≥20-40 %.

- Средние значения предела прочности для конструкционных материалов – 300-450 МПа; для особо прочных легированных – 600-800 МПа.

- Хорошо поддается коррекции свойств с помощью термической и химикотермической обработки.

- Активно легируется различными химическими элементами с целью изменения свойств и назначения.

- Качественно высокие показатели свариваемости, обрабатываемости давлением и резанием.

- Характеризуется низкими показателями коррозионной стойкости.

Сталь – это основной конструкционный сплав в современной металлургии, машиностроении, приборостроении и технике.

Определяем происхождение по типу детали

Рассмотрев подробные характеристики этих сплавов, можно уверенно пользоваться знаниями о том, чугун от стали чем отличается. Имея перед собой металлический предмет, сомневаясь в его происхождении, рационально сразу вспомнить главные отличительные технологические свойства. Итак, чугун – это литейный материал. Из него производят простую посуду, массивные трубы, корпусы станков, двигателей, крупные объекты несложной конфигурации. Из стали изготавливают детали всех размеров и сложности, так как для этого применяются ковка, штамповка, волочение, прокатывание и другие способы обработки металла давлением. Таким образом, если стоит вопрос о происхождении арматуры, сомнений быть не может – это сталь. Если интересует происхождение массивного казана – это чугун. Если же необходимо узнать, из чего изготовлен корпус двигателя или коленчатого вала – следует прибегнуть к иным вариантам распознавания, так как возможны оба варианта.

Где купить казан для плова?

Есть несколько вариантов, где купить настоящий казан. Можно отправиться на барахолку – там иногда встречаются очень интересные б/у экземпляры, изготовленные еще в советские времена.

Если вы любите делать выбор из большого ассортимента и предпочитаете новую посуду, тогда интернет-магазин – лучшее решение. Здесь можно моментально получить информацию, подробно рассмотреть фото казанов из чугуна и пообщаться с консультантами. Как правило, всегда в наличии весь модельный ряд – и по объемам, и по комплектации, чего рыночные продавцы зачастую предложить не могут. Сомневающиеся покупатели могут почитать отзывы, хорошо подумать и учесть все нюансы, прежде чем делать заказ.

Теперь вы знаете, каким должен быть настоящий казан – чугунным, тяжелым, сферической формы, без дефектов. Останется лишь выбрать подходящий объем и комплектацию.

Цветовые особенности и анализ хрупкости

Для того чтобы знать, как отличить чугун от стали на глаз, нужно помнить о главных визуальных отличиях. Для чугуна характерен матовый серый цвет и более шероховатая внешняя текстура. Сталь характеризуется особым для нее серебристым блестящим оттенком и минимальной шероховатостью.

Также важными знаниями о том, как отличить чугун от стали визуально, является информация о пластичности этих материалов. Если исследуемые заготовки или металлические предметы не имеют серьёзной ценности, можно испробовать их на прочность и пластичность, применив ударную силу. Хрупкий чугун раскрошится на кусочки, в то время как сталь только деформируется. При более серьезных нагрузках, направленных на дробление, крошки чугуна получатся мелкой разнообразной формы, а кусочки стали – крупными, правильной конфигурации.

Форма казана

Настоящий казан, пришедший к нам из азиатской культуры, имеет сферическую форму. Такая конфигурация вполне объяснима с практической точки зрения. Кочевые народы выкапывали яму для закладки углей, а сверху устанавливали округлый казан – получалось устойчиво и удобно для готовки.

В то же время сферическая форма позволяет языкам пламени прогревать сразу всю площадь казана, а не только самое донышко. Тепло распределяется равномерно, продукты доходят до кондиции одновременно и не пригорают. При плоском дне такого эффекта добиться нереально.

Сейчас в продаже часто встречаются казаны для плова из чугуна с плоским донышком. Назвать его настоящим казаном можно с большой натяжкой. Это, скорее, адаптированная для современных кухонь модель, которую можно использовать на обычной плите.

Помните: настоящий казан для плова должен иметь идеальную форму полусферы.

Что должно насторожить при покупке

По каким признакам можно определить, что вам реализуют низкопробный товар:

- Подозрительно низкая цена. Если вам предлагают купить недорого казан для плова за несколько сотен рублей, отказывайтесь, не раздумывая. Чугун по определению не может стоить дешево. Рыночная цена на небольшие казаны объемом 3 литра стартует от 2 тысяч рублей.

- Небольшой вес. Помните, что чугун – увесистый металл, это не алюминий и даже не сталь, поэтому масса чугунного казана должна быть внушительной. К примеру, посуда на 10 литров вместе с крышкой будет весить около 8 кг.

- Сколы и трещины. Перед покупкой осмотрите изделие до всех сторон – его форма должна быть сферической, а поверхность ровной. Допускается лишь небольшая шероховатость, характерная для сплава, а вот следов пайки и сварки быть не должно. Современные высококачественные казаны производятся методом сплошного литья, исключающего появление зазубрин и прочих изъянов.

Резать и сверлить

Как отличить чугун от стали в домашних условиях? Необходимо получить из него мелкую пыль или стружку. Так как сталь обладает высокой пластичностью, то и стружка ее имеет извивистый характер. Чугун же крошится, при сверлении образуется мелкая стружка надлома вместе с пылью.

Для получения пыли можно воспользоваться напильником или рашпилем и немного подточить край интересующей детали. Полученную мелкодисперсную стружку рассмотреть на руке или белом листе бумаги. Чугун содержит углерод в большом количестве в виде графитовых включений. Поэтому при растирании его пыли остается черный графитовый «след». В сталях же углерод находится в связанном состоянии, поэтому механическое влияние на пыль не дает никаких видимых результатов.

Механическое определение с помощью сверления

Высокопрочный чугун с шаровидным графитом по качеству и визуально очень напоминает стальные изделия. Осуществить проверку изделия разорвав его на разрывной машине, не совсем оправдано и разумно. Для этого можно выбрать не работающий, незаметный участок на изделии и просверлить его не на всю глубину сверлом минимального диаметра. Структура чугуна такова, что стружка не способна сформироваться в витой вьюн. Вкрапления графита, даже если они не видны, крошат стружку на этапе ее формирования. Такая стружка в руках растирается в пыль, оставляет на руках черный след, как от грифеля простого карандаша.

Стальная стружка способна образовывать вьюн больше длины самого сверла, не рассыпается в руках. При быстрых оборотах она имеет цвет побежалости на поверхности.

Нагревать и искрить

Как отличить чугун от стали? Нужно оперировать необходимым оборудованием и небольшим запасом терпения.

В первом случае можно прибегнуть к нагреванию, к примеру, с помощью паяльной лампы, облачившись изначально в специальную защитную одежду и соблюдая правила безопасности в работе. Температуру нужно повышать до начала плавления металла. Уже было сказано, что температура плавления чугуна выше, чем у стали. Однако это касается преимущественно белых и передельных чугунов. Относительно всех промышленных марок — они содержат углерод в количестве не более 4,3 % и плавятся уже при 1000-1200˚С. Таким образом, его расплавить можно значительно быстрее.

Познавательным методом получения информации о том, чугун от стали чем отличается, является использование экспериментального образца на шлифовальном станке или под острым кругом шлифовальной машинки. Анализ осуществляется по характеристикам искр. Для чугуна характерны неяркие искры красного цвета, а для стали – яркие слепящие короткие лучи с бело-желтым оттенком.

Как звучит

Интересная особенность заключается в том, как отличить чугун от стали по звуку. Эти два сплава звучат по-разному. Вовсе не обязательно производить музыкальный аккомпанемент на имеющихся экспериментальных объектах. Но необходимо иметь оба образца либо обладать опытным слухом в данном вопросе. Сталь характеризуется более высокой плотностью, что отражается на ее звучании. При ударе о нее металлическим предметом звук получается намного более звонкий, нежели в той же ситуации с чугуном.

Для того чтобы знать, чугун от стали чем отличается, необходимо иметь немного знаний об этих материалах и определенный опыт. Ведь опытный профессионал в сфере ковки, шлифования, фрезерования, сверления, точения, термообработки или сварки, металлург или техник легко отличает их между собой, оценив лишь визуально или на ощупь.

11 базовых характеристик, чем отличается чугун от стали

Этимология

В русском языке слово чугун имеет тюркское происхождение, в тюркских же языках термин, вероятно, от кит. трад. 鑄, пиньинь: zhù

, палл.:

чжу

, буквально: «лить; отливать (металл)» и кит. трад. 工, пиньинь:

gōng

, палл.:

гун

, буквально: «дело»[1]. Это связано с тем, что чугун представлял собой железный сплав низкой плавки. В финском языке чугун обозначается словом

Valurauta

, которое имеет два корня и переводится как литое железо (

rauta

).

История

Технологию литья чугуна освоили в Китае, откуда этот термин (через татаро-монгольское посредничество) попал в Россию[1]. В X веке в Китае появляются чугунные монеты, однако в широком применении вплоть до XIX века оставались бронзовые монеты[2]. В XI веке был возведен чугунный шпиль пагоды Линсяо. XIV веком датируют находки чугунных котлов Золотой Орды (Тульская область)[3], однако на территории Монголии (Каракорум) монголы умели изготовлять чугунные котлы ещё в XIII веке[4].

В 1339 году (в годы Столетней войны) при обороне французского города Камбре уже использовались чугунные пушки наряду с бронзовыми. В 1403 году в Китае (Пекин) был отлит чугунный колокол[5]. C 1411 года англичане начинают вооружать чугунными пушками свои корабли[6]. В том же XV веке во Фландрии начинают лить чугунные ядра, которые вытесняют каменные[7]. В XVI веке в России (при Иване Грозном) из чугуна начали изготавливаться пушки[8]. Ввиду отсутствия у чугуна такого свойства как ковкость, его широкое производство стало возможным благодаря внедрению технологии доменной печи. Чугунные пушки появились у маньчжуров лишь в 1631 году[9], а в Китае они были известны со времени династии Мин[10], которая потеряла власть в 1644 г.

В 1701 году Каменский чугунолитейный завод на Урале (Россия) производит первую партию чугуна (262 кг). На Урале чугунное литье превратилось в народный промысел (Каслинское литьё). В XVIII веке в Англии появился первый чугунный мост (в России чугунный мост появился лишь в начале XIX века). Это стало возможным благодаря технологии Вилкинсона. В том же веке из чугуна начали изготавливать рельсы[11] (Чугунный колесопровод). Помимо промышленного использования чугун продолжал использоваться и в быту. В XVIII веке появились чугунки, которые широко стали использоваться в русской печи[12].

В 1806 году Великобритания выплавляла 250 тыс. тонн чугуна, занимая 1-е место в мире по его производству, а к середине XIX века в Великобритании была сосредоточена половина мирового чугунного производства. Однако в 1890 году 1-е место по производству чугуна заняли США[13]. Технология бессмеровского процесса (1856) и мартеновской печи (1864) впервые позволила получать сталь из чугуна. В XIX веке чугун широко используется для изготовления викторианских каминов[14], а также декоративных элементов (например, чугунная решетка памятника Александра II, 1890). Также в XIX веке из чугуна изготавливались водопроводные и канализационные 12-дюймовые трубы Лондона[15]. Однако с появлением нарезного оружия (Пушка Армстронга, 1854) сталь вновь начинает вытеснять чугун.

Хіміко-термічна обробка сталей

Хіміко-термічна обробка сталей на додаток до змін у структурі сталі також приводить до зміни хімічного складу поверхневого шару шляхом додавання різних хімічних речовин до певної глибини поверхневого шару. Ці процедури вимагають використання контрольованих систем нагрівання та охолодження в спеціальних середовищах. Серед найпоширеніших цілей, що ставляться при використанні цих технологій є підвищення твердості поверхні при високій в’язкості серцевини, зменшення сил тертя, підвищення стійкості до зношування, підвищення стійкості до втоми та покращення корозійної стійкості. До цих методів відносяться:

-

Цементація (C) збільшує твердість поверхні м’якої сталі через збільшення концентрації вуглецю у поверхневих шарах. Азотування (N) як і цементація збільшує поверхневу твердість та зносостійкість сталі. Ціанування і нітроцементація (N+C) — це процес одночасного насичення поверхні сталей вуглецем і азотом. При ціануванні використовують розплави солей, які мають в своєму складі групу NaCN, а при нітроцементації — суміш аміаку з газами, які мають в складі вуглець (СО, СН 4 та ін.). Після ціанування і нітроцементації проводять гартування і низьке відпускання. Сульфатування (S) — насичення поверхні сіркою, що покращує припрацювання тертьових поверхонь деталей, зменшується коефіцієнт тертя.

Объёмы производства

Чугун, отлитый в виде чушек

Воспроизвести медиафайл

Выпуск чугуна из доменной печи

Мировое производство чугуна в 2020 году составило 898,261 млн тонн, что на 3,2 % ниже, чем в 2008 году (927,123 млн т)[16]. Мировая топ-десятка стран-производителей чугуна выглядит следующим образом:

| 1 | Китай | 543,748 млн т |

| 2 | Япония | 66,943 млн т |

| 3 | Россия | 43,945 млн т |

| 4 | Индия | 29,646 млн т |

| 5 | Южная Корея | 27,278 млн т |

| 6 | Украина | 25,676 млн т |

| 7 | Бразилия | 25,267 млн т |

| 8 | Германия | 20,154 млн т |

| 9 | США | 18,936 млн т |

| 10 | Франция | 8,105 млн т |

За четыре месяца 2010 года мировой выпуск чугуна составил 346,15 млн тонн. Этот результат на 28,51 % больше по сравнению с аналогичным периодом 2009 года.[17]

-

1 История 2 Производство стали 3 Конверторный способ 3.1 Бессемеровский способ 3.2 Томасовский способ 3.3 Мартеновская печь 3.4 Электротермический способ

4 Классификация 5 Свойства стали

-

5.1 Физические свойства 5.2 Механические и технологические показаЗависимость свойств от состава и структуры

6 Термообработка стали

-

6.1 Виды термообработки 6.2 Влияние термообработки на твердость некоторых сталей

7 Химико-термическая обработка сталей 8 Назначение сталей

-

8.1 Назначение сталей обыкновенного качества 8.2 Назначение углеродистых конструкционных качественных сталей 8.3 Назначение отдельных видов легированных конструкционных сталей

Виды чугуна

Белый чугун

В белых чугунах весь углерод находится в связанном виде (Fe3C). В зависимости от количества углерода делятся на:

- эвтектические (4,3 % углерода);

- заэвтектические (4,3—6,67 % углерода).

Цементит в изломе — светлый, поэтому такие чугуны назвали светлыми.

Белые чугуны применяются в основном для изготовления ковких чугунов, которые получают путём отжига.

Серый чугун

Серый чугун — это сплав железа, кремния (от 1,2—3,5 %) и углерода, содержащий также постоянные примеси Mn, P, S. В структуре таких чугунов большая часть или весь углерод находится в виде графита пластинчатой формы. Излом такого чугуна из-за наличия графита имеет серый цвет.

Ковкий чугун

Ковкий чугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы. Металлическая основа такого чугуна — феррит и реже перлит. Ковкий чугун получил своё название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготавливают детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 370-12. Буквы КЧ означают ковкий чугун, первое число — предел прочности (в МПа) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Высокопрочный чугун

Высокопрочный чугун имеет в своей структуре шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно, как пластинчатый, и не является концентратором напряжений.

Передельный чугун

Передельный чугун не используется как самостоятельный материал, а применяется для дальнейшей переработки в сталь.

Свойства стали

5.1. Физические свойства

-

плотность ? ? 7,86 г / см 3 [1]; коэффициент линейного теплового расширения ? = K -1; коэффициент теплопроводности k = 58 Вт / (м K); модуль Юнга E = 210 ГПа; модуль сдвига G = 80 ГПа; коэффициент Пуассона ? = 0,28 … 0,30; удельное сопротивление (20 C, 0,37-0,42% углерода) = 1,71Ом м

5.2. Механические и технологические показатели

Эти параметры характеризуют возможности стали для использования в промышленности.

-

Предел упругости — определяет максимальное напряжение после достижения которого материал возвращается к исходным размерам. Предел прочности (временное сопротивление) — условное механическое напряжения, что соответствует наибольшему усилию, что достигается в процессе деформирования образца материала, достигнутом к разделению образца на части, которое соответствует максимуму на диаграмме деформирования и обозначается ? в. Предел текучести — определяется как напряжение ? т в материале, при котором он начинает деформироваться пластично. Ударная вязкость — способность материала поглощать механическую энергию в процессе деформации и руйнування під дією ударного навантаження. Границя витривалості — максимальне за абсолютним значенням напруження циклу, за якого ще не відбувається руйнування матеріалу від втоми протягом заданої кількості циклів навантажування. Тривала міцність — властивість матеріалу протидіяти руйнуванню при довгочасній дії статичного навантаження та високої температури. Твердість — властивість матеріалу опиратися проникненню до нього іншого, твердішого тіла. Твердість сталі визначається вмістом у ній вуглецю і, залежно від термічної обробки, може становити 96…600 HB.

5.3. Залежність властивостей від складу і структури

Властивості сталей залежать від їх складу і структури, які формуються присутністю та процентним вмістом наступних складових.

Вуглець — складова, із збільшенням вмісту якої у сталі, збільшується її твердість і міцність, при цьому пластичність зменшується.