Облицовка внутренних стен керамической плиткой своими руками (с фото)

Облицовка внутренних стен керамической плиткой — это наиболее популярный способ декорирования помещений с высоким уровнем влажности. Облицовка стен керамической плиткой может производиться с помощью различных клеевых составов. В этом материале рассмотрена облицовка стен плиткой своими руками, подробно показана вся технология этого процесса.

Облицовка внутренних стен керамической плиткой — это наиболее популярный способ декорирования помещений с высоким уровнем влажности. Облицовка стен керамической плиткой может производиться с помощью различных клеевых составов. В этом материале рассмотрена облицовка стен плиткой своими руками, подробно показана вся технология этого процесса.

В ванной комнате, санузле и кухне настенные покрытия подвергаются серьезным нагрузкам: высокая влажность и агрессивная среда способны разрушить непрочный материал. Сохранить свежесть ремонта и красоту интерьера способны правильно подобранные облицовочные материалы, например, керамическая плитка.

Укладка керамической плитки на стену своими руками

Правильно уложенная плитка на стену своими руками позволяет создать благоприятные условия для полноценной санитарной обработки поверхностей. Керамическая плитка способна выдержать такие условия эксплуатации, в которых любой другой облицовочный материал быстро бы пришел в негодность. Взять, к примеру, кухню. Стены этого помещения «страдают» от жира и капель воды. Отмывать их поверхность зачастую приходится с помощью специальных моющих средств с высокой химической активностью. Керамическая плитка с блеском выдерживает все эти испытания. Она универсальна, функциональна, проста в уходе, неприхотлива и вместе с тем имеет вполне стильный вид. Укладка керамической плитки на стену способствует благоприятным условиям для жизнедеятельности человека.

Основными способами облицовки стен керамической плиткой являются «прямой ряд», «вразбежку» и «диагональ». При этом активно используются декоративные элементы. Так, например, реализовать многие нестандартные дизайнерские решения позволяет применение в облицовке бордюра, или, как его еще называют, фриза, который представляет собой узкую горизонтальную полоску с повторяющимися рисунком и рельефом. Использование плитки с узором или рисунком также позволяет разнообразить и оживить интерьер. Производители керамики часто рекомендуют модели вставок, специально разработанные для той или иной коллекции. Но их можно подобрать и самостоятельно, сочетая образцы из разных коллекций.

Бордюр может разделять плитку разных цветов или типов. Он может укладываться у пола или проходить под потолком. Есть и нестандартные, оригинальные решения. Так, вертикальная укладка бордюра позволяет придать поверхности нестандартный вид, а с помощью одновременной горизонтальной и вертикальной укладки можно создать на стене рисунок из пересекающихся линий.

Для наглядности и понимания представлены фото облицовки стен керамической плиткой:

Технология отделки и облицовки стен керамической плиткой

Наиболее распространенным способом укладки настенной плитки, заслужившим особую популярность в силу своей простоты и доступности, является отделка стен керамической плиткой «прямой ряд». В этом случае плитку укладывают одну за другой, образуя прямые ряды с совпадающими межплиточными швами. Таким образом, вся поверхность стены получается как бы разделенной на полосы. Далее представлена технология облицовки стен керамической плиткой, которая может применяться как в ванной комнате, так и кухне.

Избежать монотонности прямых рядов плитки позволяет облицовка поверхности «вразбежку». При этом каждый следующий ряд смещается относительно предыдущего на половину плитки и внешне это напоминает кирпичную кладку с перевязкой рядов.

Наиболее сложным из классических способов укладки плитки является «диагональ». Для него подходит только квадратная плитка (в противном случае вы получите неоправданно большое количество обрезков). По этой технологии первый ряд выкладывают из специально подготовленных плиток-треугольников гипотенузой вниз. Последний ряд вновь выкладывается из треугольников.

Достаточно часто для резки плитки используют стеклорез или болгарку, однако непрофессиональный инструмент может стать причиной криволинейности среза и образования вредной для дыхания керамической пыли. Для выполнения этой операции лучше воспользоваться ручным плиткорезом — специальным строительным инструментом, предназначенным для исключительно точной резки плитки.

После подготовки поверхности стены под отделку плиткой на нее наносят разметочные линии. Укладку плитки можно начинать либо от центра стены (симметричная укладка), либо от угла (несимметричная укладка).

Первый способ используют тогда, когда стена облицовывается определенным узором. При таком способе укладки плитки крайние ряды, скорее всего, придется подгонять по размерам (обрезать) вдоль каждой из стен, но рисунок при этом получится симметричным. При несимметричной укладке подгонять плитки приходится только вдоль противоположного угла.

Клеевой состав наносят на основание и разравнивают зубчатым шпателем. При этом его излишки сдвигаются полотном шпателя, а на основании остается только та часть состава, которая прошла между зубчиками.

Клеевой состав наносят на стену, перемещая зубчатый мастерок вперед-назад, чередуя перекрестные и прямые движения. Не следует покрывать клеем участок больше того, который можете выложить плиткой достаточно быстро, пока клей не утратил своих качеств (не начал схватываться).

Можно нанести клеевой состав не на стену, а непосредственно на плитку.

Укладку плитки ведут вворачивающими движениями, при этом слегка вдавливая плитку в клеевой слой.

После укладки выбранного участка плитку нужно осадить до одного уровня, что делают легким постукиванием по ним резиновой киянкой или просто рукой. Можно поступить следующим образом: уложить ряд плиток, затем положить на них ровную деревянную рейку и несколькими ударами молотка выровнять сразу весь ряд. Если окажется, что некоторые плитки находятся ниже уровня, то под них подкладывают немного клеевого состава и снова выравнивают ряд.

Какая ширина шва между плитками при укладке?

Ширина шва между плитками не долота превышать 6 мм. Для того чтобы от была одинаковой и равной заданной величине, используют пластиковые прокладки (монтажные крестики). Их вставляют в швы после завершения укладки каждого нового ряда, передвигая из ряда в ряд по мере схватывания раствора. Ширина швов при укладке плитки контролируется с помощью крестиков. В зависимости от того, какая ширина шва между плитками получилась в конечном итоге, можно судить о мастерстве отделочника.

После затвердения клеевого состава приступают к затирке межплиточных швов. В наши дни для этого существуют специальные смеси, которые представлены в широком цветовом диапазоне. Они обладают необходимой пластичностью, стойкостью к трещинам и атмосферным воздействиям.

Равномерно уплотненные швы можно получить, воспользовавшись при нанесении смеси специальным затирочным силиконовым шпателем.

После нанесения смеси для затирки швов плитки протирают круговыми движениями влажной губкой, удаляя остатки смеси до тех пор, пока швы не станут ровными и заподлицо с плитками. При этом губку надо часто промывать и отжимать.

Когда швы высохнут, всю поверхность следует отполировать мягкой тканью.

Как класть плитку на стену

Отделка стен плитами пользуется большой популярностью на протяжении последних десятков лет. Это экологически безопасный материал, который отличается практичностью и длительным сроком эксплуатации. Облицовку стен выполняют в разнообразных дизайнах и формах, так как среди большого ассортимента кафеля легко подобрать оптимальный вариант. Технология укладки плитки на стенах ранее была доступна только опытным мастерам, но сегодня выполнение этой работы возможно всеми пользователями. Для этого требуется приобрести необходимый инструмент, и следовать нашим советам.

Класть плитку на стену требуется с соблюдением всех технологий, чтобы изделие гарантированно прослужило вам максимальный срок, радуя своей красотой и другими качествами. Не пропускайте ни одного пункта процесса, точно придерживаясь разметки и пропорции используемых в работе материалов. Самостоятельная укладка плитки на стену значительно экономит денежные средства, так как мастера за услуги обычно берут сумму, равную стоимости кафеля.

Технология укладки кафеля: с чего начать

Технология укладки кафельной плитки включает в себя несколько процессов, первый из которых – разметка по горизонтали и вертикали.

- В первом варианте возьмите уровень, и с его помощью найдите самую низкую точку выбранной стены.

- Далее нужно сделать отметину на высоте одного элемента.

- До монтажа плитки на стену проведите по этой точке горизонталь по всем поверхностям, используя при этом уровень.

- От нижней отметки наметьте расположение следующей горизонтали. От нее укладывается второй ряд. По технологии укладки кафеля своими руками он делается первым.

Совет! По технологии, как правильно кладется плитка на стену, требуется по нижней линии прибивать планку из дерева или металла. Она служит препятствием для соскальзывания элементов.

Для создания вертикальной разметки:

- с помощью рулетки найдите центр стены;

- от этой точки по обеим сторонам кладем кафель и определяем, вмещается ли он впритык, или итоговым элементам требуется обрезка;

- если получается второй вариант, тогда центральную метку нужно перенести влево настолько, чтобы с этой стороны деталь поместилась полностью;

- по новой центральной отметке проводим вертикальную полосу, используя уровень;

- так размечаются все четыре поверхности до того, как класть плитку на стенах.

Классическая раскладка подойдет для новичков, а для профессионалов доступно создание оригинальных узоров. При расчете не забывайте оставлять расстояние на шов.

Выбираем кафель для укладки в ванной комнате

Облицовка стен керамической плиткой зачастую применяется в помещениях, где необходим влагостойкий материал. При выборе кафеля для ванной комнаты нужно обращать внимание на несколько критериев, включая упаковку, так как на ней находится краткая характеристика изделия. Знак в форме руки и ступни указывает на предназначение товара – для стен или пола. Штрихом обозначается износостойкость, снежинка – определение морозоустойчивости. О качестве материала «скажет» количество звезд – чем выше число, тем лучше толщина керамической плитки и прочие параметры.

В интернете и строительных магазинах представлено три класса кафеля:

- первый – для технологии укладки керамической плитки на стену ванной комнаты;

- 2 – для загородных коттеджей;

- 3 – для пола жилых объектов.

Кроме различных расцветок, отличается тип поверхности – матовый или глянцевый. Также можно заказать любые рисунки. Так как клеить плитку на стену можно без специального образования, это является плюсом продукции. Также она обладает следующими характеристиками:

- стойкость к загрязнениям;

- простота ухода;

- прочность;

- долговечность и др.

Подготовительный этап

К подготовке стен нужно относиться внимательно, так как от этого зависит вся процедура и дальнейший срок службы. Поверхность должна быть ровной, без перепадов, чтобы процесс был максимально прост. При наличии неровностей их придется регулировать количеством наносимого клеевого состава. Подготовительная работа включает в себя:

- измерение общей площади для подсчета расхода стройматериалов;

- определение уровнем степени отклонения стен;

- проверка прочности методом стука, чтобы вычислить плохо держащиеся слои, нуждающиеся в снятии;

- очищение от жира, пятен, остатков краски, клея, кафеля и обоев;

- выравнивание;

- грунтование.

Подготовка основания для укладки кафеля начинается на сухом покрытии.

- Для выравнивания бетонных, каменных и кирпичных стен требуется обработка цементным раствором.

- На дерево накладывается слой рубероида, металлическая сетка, а сверху – штукатурка.

- Подготовка поверхности из гипсокартона состоит из оклейки пластиковой сеткой.

- Гипсолит требуется насечь с помощью зубила, чтобы улучшить сцепление. При его отсутствии используйте топор.

Технология резки плитки

До того, как клеить плитку на стену, нужно вырезать недостающие элементы, используя плиткореза. Это зачастую требуется на углах, либо при создании отверстий для стоковых труб.

- Для резки керамической плитки изделие процарапывается инструментом. Для получения ровного результата используйте линейку.

- Потом его кладут на край стола так, чтобы он совпадал с очерченной линией. Глазурованная поверхность вверху.

- Нажав на кафель с двух боков, ломаете его по разрезу.

Если требуется резка плиток неправильной формы, то вначале требуется разметить фломастером. Лишние куски отламываются щипцами. Далее край обрабатывается точильным камнем. Это делается в любом случае, независимо от толщины плитки на стену.

Круглые вырезы для труб делаются сверлом. Чтобы это сделать, наклейте малярный скотч, на котором отмечается место сверления. В процессе поэтапно увеличивайте размеры сверел до требуемого конечного результата.

Для получения круглого выреза разметка проводится так:

- прислоните требуемый размер керамической плитки для стен (толщину и другие параметры учитывайте заранее) по одну сторону трубы, далее под или над ней;

- перенесите на деталь разметку, соответствующую уровню сторон, верха и низа труб;

- потом проведите линии под прямым углом к краям кафеля;

- в середине образовавшегося прямоугольника наметьте круг размером, равным диаметру трубы.

Еще один метод создания круглого выреза – разрезание плитки напополам. Срез должен проходить по центру окружности, чтобы в дальнейшем труба скрыла получившийся стык. Делается это и по вертикали, и по горизонтали. Порезав деталь, сделайте на каждой половине полукруг требуемого размера.

Клеим керамику: особенности процесса

До того, как положить плитку на стену, обозначьте начало. Если в комнате присутствует внешний угол, то начинайте от него, передвигаясь к внутреннему. Если внутренними являются все углы, то укладка кафельной плитки своими руками должна начинаться от вертикально расположенной центральной метки.

Приклеивать керамическую плитку на стену необходимо снизу вверх. В процессе пользуйтесь зубчатым шпателем, который требуется держать под углом 30-45°,

- Нанесите на квадрат поверхности плиточный клей Litokol. Можно выбрать другого производителя.

- Сразу приклейте плитку, при этом надавливая на нее. Также можно постучать резиновым молотком. Пока клеевая смесь не засохла, подвигайте изделие в стороны, выравнивая в идеальный ряд.

Совет! Если нет возможности нанести плиточный клей Юнис (или любой другой) прямо на стены, то разрешается покрыть им кафель. В некоторых технологиях описывается промазывание каждой поверхности.

- Во время того, как приклеиваете кафельную плитку на стену, разделяйте элементы при помощи крестиков, ставя их на сторону детали, или в местах пересечения четырех элементов сразу.

- Уровнем нужно проверять выравнивание изделий по горизонтальному и вертикальному направлению.

- После того как правильно клеить плитку на стену получилось на всем ряду, удалите из швов остатки клеевого состава, пока он не успел застыть. Потом это будет проблематично сделать.

- Подождите сутки, пока керамика подсохнет.

- Потом уберите планку.

- Теперь проложите отрезанные детали.

- В конце кладется нижний ряд. До его наклеивания устанавливается плитка на полу. До работы примеряйте каждый кусок, подрезая его при необходимости.

Заделка швов

Облицовка стен плиткой завершается затиркой швов по следующей технологии.

- Уберите выступивший клей. Для этого может понадобиться нож и растворитель.

- Замесите затирку Mapei (или любую другую на выбор) по инструкции изготовителя. Чаще всего выбирается белый цвет, но можно приобрести более яркий для контраста.

- Далее шпателем нанесите ее на швы после кладки плитки на стену.

- Тщательно обработайте место. Остатки смеси удалите с помощью влажной губки.

- Удалите излишний расход цементной затирки, используя резиновый ластик.

- Подождите, пока состав высохнет, и отполируйте место сухой тряпкой.

Внимание! В промежутках между ванной и стеной, где укладывалась кафельная плитка, пространство заполняется не затиркой, а герметиком.

Перечень инструментов и материалов

Укладка кафельной плитки на уровне профессионала доступна при наличии нижеуказанного инструмента. Его можно приобрести в любом магазине стройматериалов. Нужно иметь все составляющие, так как класть плитку на стены не представляется возможным при отсутствии любого из них.

- Клей, который нужно выбирать, опираясь на характеристики покрытия и назначение помещения.

- Перфоратор с насадкой для замешивания состава.

- Емкость для этой процедуры на 10-15 л.

- Зубчатый шпатель или стальная терка для нанесения клеевого состава. Может понадобится мастерок для труднодоступных мест.

- Затирка и герметик.

- Плиткорез или роликовый стеклорез.

- Карандаш или мел.

- Штукатурка и шпаклевка.

- Тримы для создания угла.

- Крестики шириной 1,5-2 мм для разделения кафеля.

- Ножовка для керамики.

- Линейка и рулетка.

- Праймер, грунтовка для увеличения адгезионных свойств покрытия и обеспечения лучшего сцепления.

- Уровень.

- Длинный профиль или деревянная рейка.

- Гвозди и дюбеля для их прикрепления.

- Щипцы для кафеля.

- Точильный камень для обработки острых краев разрезанной керамической плитки любой толщины.

- Резиновый шпатель или терка для швов.

- Малярная лента.

- Сверло для труб.

Чем отличается укладка кафеля на пол

Можно класть плитку на стену и на пол в одном помещении, например, ванной или кухне. Это делается практически по той же технологии. Тоже подготавливается поверхность, грунтуется, размечается. Работа начинается от дальней стены к выходу. Активно пользуемся уровнем, ровняя поверхность количеством наносимого клея. В конце работы – отделка швов.

Данные методы укладки кафеля осуществимы своими руками, если располагать требуемыми знаниями, навыками и инструментами. Если придерживаться правильной технологии, то изделие будет радовать вас своим прекрасным видом в течение не одного десятка лет эксплуатации.

Правильная облицовка стен керамической плиткой

Читайте в статье:

Облицовку стен керамической плиткой можно сделать своими руками, не тратя кучу денег на специалистов. Просто это займет у вас чуточку больше времени, чем у профессионала.

Доброго дня всем тем, кто решил начать ремонт в своей любимой квартире. В данной статье хочу вам рассказать, как же все таки правильно выбрать керамическую плитку для ванной, а так же как с ней работать. Наберитесь терпения друзья и все у вас непременно получится. И так начнем!

Как выбрать керамическую плитку

Хочу отметить сразу, что именно керамическая плитка является наилучшим материалом для отделки ванной комнаты, поэтому очень важно подобрать не только цветовую гамму, для увеличения визуального пространства, но и качественный товар. Изначально специалисты рекомендуют выбрать сам кафель, и только потом приступать к выбору сантехники и аксессуаров.

В основном керамическая плитка сегодня выпускается в коллекциях, в которых есть как настенный, так и напольный кафель, а так же элементы декора. Коллекция будет иметь один стиль, гамму и тематику. Сейчас выбор просто огромен, и вам не составит труда сделать выбор, тем не менее, вам всегда сможет оказать помощь профессиональный консультант в салоне и даже составить, в цветовой гамме понравившейся вам керамической плитки, 3D картинку с вашей ванной комнатой.

Обращайте особое внимание, при покупке, на внешний вид и качество. В основном выбирайте классический дизайн, так как цветовые гаммы выполнены в мягком и приятном для глаза цвете. Ведь зайдя в ванную, хочется расслабиться и получить удовольствие, а не быть в постоянном напряжении. Яркая и пёстрая керамическая плитка вам очень быстро надоест. Наиболее приятными тонами, как говорят специалисты, считаются: розовые, светло-голубые, бежевые, имитация натурального мрамора и камня. Не гонитесь за торговой маркой – эта плитка обойдется гораздо дороже.

Подготовка ванной к облицовке кафелем

Первое, что вам необходимо сделать пред укладкой плитки – это подготовить поверхность стен. Зачастую стены, углы и пол в ванной комнате имеют неровности. Если вы у себя в ванной нашли на стенах шероховатости, то их лучше убрать, так как они напрямую будут влиять на качество облицовки плиткой и её общий внешний вид.

Если стены нормальные, обязательно их грунтуем и приступаем к работе. Наиболее подробно о подготовке стен читайте в статье: «Подготовка стен и пола для керамической плитки». Не помешает сделать гидроизоляцию пола в ванной. Сама технология работы с керамической плиткой не имеет сложных и непонятных моментов. Главное проявить терпение, аккуратность и ваша ванна преобразится в красавицу, а самое главное – деньги останутся в семейном бюджете.

Керамическая плитка ложится на специальный плиточный клей, который всегда можно приобрести в магазине со строительными материалами. Обратите внимание, что есть разный клей:

- для внутренних работ,

- для наружных работ,

- для работ в помещениях имеющих высокий уровень влажности

- для отделки бассейнов.

Мы выбираем, конечно же, внутренние работы.

Перед облицовкой, если у вас стены уже в порядке и вы выбрали плитку с декоративными элементами или рисунками, необходимо произвести разметку в ванной. Что бы иметь четкое представление об общем рисунке, который в итоге укладки должен у вас получится. После этого смело приступаем к работе.

Технология работы с керамической плиткой

Начинаем работу с того, что вначале распечатайте плитку и разложите так, чтобы она была у вас под рукой, а так же подготовьте весь инструмент. И только после этого начинаем замешивать клей.

Емкость для замешивания – это пластиковое ведро или таз. Почему пластиковый – да потому, что его потом проще отчистить от остатков клея. В начале наливаем холодную воду и затем высыпаем сухую клеевую смесь, постепенно перемешиваем дрелью с миксером до однородного состояния.

Важно! Комков у вас не должно быть – думаю, нет необходимости тут объяснять.

Все инструкции прописаны на мешке с клеевым порошком. Если смесь будет жидкой, то ваша уложенная плитка будет плавать, если замешаете слишком густо, то будет гораздо труднее работать. Не замешивайте сразу слишком много, так как клей быстро густеет и сохнет.

Важно! Не укладывайте плитку на смесь клея, которая уже немного подсохла, это ослабит сцепление кафеля с клеевой массой. Лучше удалите клей и нанесите новый раствор.

- На поверхность пола или стены наносим клей, используя зубчатый шпатель. Не наносите на большую площадь, так как клей быстро высохнет.

- Вначале наносим для облицовки всего пару плиток. Положив кафель на клеевую основу, ровняем ее по уровню во всех плоскостях, постепенно придавливая, чтобы произошло полное заполнение клея между стеной, полом и керамической плиткой.

- Следующую выкладываем таким же образом, улавливая уровнем плоскость. Если плитка немного выпирает, прижимаем сильнее и при этом двигаем потихонечку из стороны в сторону, выдавливая излишки клея.

- Лишний клей сразу убирайте ветошью или шпателем. Если клеевая основа выдавилась в шов между плитками, то аккуратно отодвинув плитку, вытираем излишек клея и снова аккуратно сдвигаем.

- Если вторая получилась ниже чем первая, то поднимаем плитку, добавляем клей и снова укладываем на прежнее место.

- Обязательно в швы вставляем специальные крестики, которые выбираем по ширине в соответствии с размерами плитки. Я всегда выбираю от полутора до трех миллиметров. Так же и крестиком можно удалять аккуратно излишки клея в промежуточных швах.

Подробнее про облицовку своими руками можно прочитать здесь.

Если вы начинаете облицовку керамической плиткой на вертикальной поверхности, то начинайте укладку от пола или, например, от ванны, так как это будет являться своеобразной опорой. И обязательно укладываем крестики.

Так же очень важно! Межу полом и первым рядом плитки обязательно, с помощью крестиков, оставляем шов. Обычно, подскажу из личного опыта, расход крестиков больше в два раза чем вы купили плитки.

Существуют так называемые зоны, где нанести клей на стену при помощи шпателя нет возможности – это углы, стыки стен, различные переходы и т.д. В этом случае наносим клеевую основу зубчатым шпателем прямо на плитку. Таким образом выкладываем площадь, которая будет наиболее удобной для работы, и оставим застыть.

На следующий день займитесь всеми труднодоступными местами, так как, работая около не высохшей плитки, оступившись можно испортить многочасовой труд.

Только после того как плитка достаточно просохла и ушла вся влага, а это 2 – 3 дня, приступайте к затирке швов специальной затирочной смесью. Которую вы легко купите в любом магазине, который связан со строительными материалами.

Не скупитесь на затирочной смеси и покупайте только от брендовых производителей, так как ваши швы могут растрескаться и потерять свой шикарный вид за довольно короткое время.

Делается это элементарно: замешиваем смесь, так как замешивали клей и втираем затирку резиновым шпателем в швы. После высыхания отмываем плитку и, вуаля, красота!

Для достижения идеального результата в работе, можно обработать керамическую плитку специальным составом. Он придает плитке дополнительный хороший блеск, а так же останется защитный слой от грязи и влаги.

Как просверлить и отрезать керамическую плитку

Если при облицовке вам понадобилась неполная плитка, то делаем обычную обрезку кафеля. Ту плитку, что вы приготовили для пола, лучше отрезать кафелерезом. Он похож на стеклорез, прикрепленный к станине.

Для настенного кафеля вам подойдет обычный стеклорез. Обязательно замерьте точное расстояние, которое вам необходимо и все отметки наносите на плитку маркером или карандашом. На настенную плитку кладем добротную линейку, сильно прижимаем, чтобы не сдвинулась и с сильным нажимом руки проводим стеклорезом или резцом. После просто ломают по надрезу специальными клещами или бьют тыльной стороной кафеля по деревянному бруску в месте надреза. Отрезанный край можно шлифовать, используя абразивный брусок.

Отверстия в кафельной плитке – делают в основном специальным инструментом, который называется «балеринка». Но в домашних условиях обычно можно обойтись и без нее. Нам понадобится обычная дрель и сверла для сверления стен, бетона и тому подобное. Сверлим без сильного нажима, при этом потихоньку место сверления поливаем водичкой, чтобы не лопнула плитка. Если необходим фигурный вырез, то пропиливаем обычной болгаркой с диском для камня или выкусывают специальными клещами.

Не вставляйте обрезанную плитку у стены со всех сторон. Это не очень красиво, и постоянно будет бросаться в глаза как только войдете в ванную комнату.

Технология и нюансы укладки керамической плитки на стену

Керамическая плитка – материал, к укладке которого надо подходить с особой ответственностью. Все дело в самом процессе. Он сложный, требующих предварительно проведенных подготовительных мероприятий, связанных с выравниванием и упрочнением отделываемых поверхностей. То есть, перед тем как класть плитку на стену или пол, необходимо оба несущих элемента здания подготовить. Будем рассматривать кладку плитки именно на стену, потому что это более сложный вариант облицовки. Если с ним справиться, то можно спокойно переходить и к отделке напольного основания.

Подготовка стены

Итак, в первую очередь выявляются дефекты стеновой поверхности. Если это бетонная стена, то учитываются большие трещины и сколы. Если стена кирпичная и к тому же оштукатуренная, то надо будет в первую очередь определить места отслоения штукатурного слоя от кирпичной кладки. Сделать это можно простукиванием стены, к примеру, деревянной рукояткой молотка. Глухой звук – это и есть дефект. Значит, надо удалить отслоившийся участок и заполнить его новой штукатуркой.

Изъяны бетонной стены заделываются скрепляющими растворами. После чего вся стеновая поверхность грунтуется, для чего лучше всего использовать грунтовку глубокого проникновения. Эта жидкость не только повысить адгезионные свойства поверхности, но и упрочит верхний ее слой, проникнув внутрь материала, где заполемеризуется.

Очень важная составляющая стены – ее вертикальность. То есть, на ней не должно быть больших перепадов. Необходимо отметить, что облицовочная керамика сама является своеобразным выравнивающим покрытием. С ее помощью можно скрыть перепад, равный 2 мм. Так что эта величина является допустимой, когда стоит вопрос, как скрыть кривые участки стены. Если перепад плоскости большой, то придется провести несколько операций по ее выравниванию, для чего используются шпаклевки.

Внимание! Под укладку кафеля надо использовать шпаклевки на цементной основе, а не на гипсовой.

После того, как выравнивающий слой будет нанесен и просушен, надо его также прогрунтовать. Если перепад плоскости стены очень большой, то лучше для ее выравнивания использовать листы гипсокартона или гипсоволокнистых листов. Не забывает, что стыки между панелями являются место коробления, которое происходит под действием перепадов влажности и температуры. Поэтому данные участки надо обязательно хорошо заделать.

В принципе, подготовка самих стен закончена, теперь вроде бы может быть проведена и отделка стен плиткой. Но не стоит торопиться, ведь сам кафель может быть уложен по-разному. Поэтому стоит ознакомиться со схемами раскладки, обозначить их плюсы и минусы.

Раскладка плитки на стене

Основное правило, как класть кафель на стену, это точное визуальное расположение цельных элементов облицовки. То есть, входя в помещение, в глаза не должны бросаться подрезанные плитки. Особенно это касается самого нижнего ряда, потому что именно на него монтируются подрезанные элементы. И если, к примеру, в подрезанный ряд входят плитки небольшого диаметра, то лучше уложить на пол выравнивающий раствор большой толщины, чтобы довести его уровень до цельной облицовки стены. То есть, будет лучше, если потерять часть высоты комнаты, чем любоваться впоследствии двухсантиметровым сапожком.

Что касается подрезки в вертикальном положении керамической плитки, то можно использовать подрезку и в самом видном углу помещения. То есть, подрезанный материал укладывается в двух противоположных углах стены с равными размерами. Это просто вариант дизайна, но все, как обычно, будет зависеть от вкусовых пристрастий хозяина дома. Что касается верхнего ряда, то обычно он укладывается цельными плитками, хотя существуют и отклонения. При подсчете необходимого количества керамического материала для облицовки стены, то обязательно учитываются размеры плитки, а также ширина швов между ними.

Итак, перед тем как положить керамическую плитку на стены, необходимо провести ее раскладку. Существуют три основные схемы:

- стык в стык;

- в разбежку;

- по диагонали.

Самая простая схема – первая, вторая имитирует кирпичную кладку, а третья не только самая сложная, но и самая расходная в плане подрезки большого количества укладываемых элементов, что приводит к большим отходам.

Несколько полезных советов

- В настоящее время уже никто не пользуется цементно-песчаными растворами, которые когда-то были единственными кладочными смесями. Все дело в том, что точно соотнести необходимое количество цемента и песка было очень сложно, потому что раствор изготавливался своими руками. Готовые смеси – это не только точная пропорция всех их компонентов, это различные добавки, которые улучшают их качество. К тому же клеевые составы изготавливаются на основе цемента. Так что высокая прочность соединения и долгосрочность эксплуатации керамической облицовки гарантирована.

- Облицовка стен плиткой начинается со второго от пола ряда. Это делается с той целью, что первый ряд будет подрезаться. К тому же, если облицовка производится во влажных помещениях, то после отделки стены без установки первого ряда начинается облицовка напольного основания. А уже в последнюю очередь монтируется плитка и на первый ряд. Цель – создать условия, при которых конденсат будет стекать на пол, а не под уложенный кафель. При этом подрезать тонкую стеновую плитку всегда проще, чем толстую напольную.

- Перед тем как укладывать плитку на стену, необходимо задать начальную точку облицовочному процессу. Для этого надо отбить на стене горизонтальную линию точно под вторым рядом. По этой линии необходимо установить металлический профиль, который используется в качестве элемента несущего каркаса под гипсокартонные конструкции. Профиль к стене крепится саморезами на дюбеля. Он будет дополнительно выполнять функции опоры для укладываемого кафеля.

Технология облицовки стены керамической плиткой

Итак, переходим к основному вопросу статьи – как правильно класть плитку на стену. Как уже было сказано выше, самый простой вариант укладки – стык в стык. То есть, для начинающих мастеров, выполняющих работу своими руками без присмотра мастера, это идеальная схема.

Начинать монтаж керамической плитки надо (это основное правило укладки на стену) с самого видного угла помещения, начиная от входной двери. Именно в угол и устанавливается первая цельная плитка. При этом плиточный клей надо нанести на саму плитку (на ее обратную сторону). Наносится раствор обычным шпателем, а разравнивается зубчатым. Именно с его помощью устанавливается равномерность толщины клеевого слоя, что обеспечит минимальные усилия по выравниванию элемента облицовки. Кстати, от размеров зубьев шпателя зависит расход клеевого состава. Обычно облицовка плиткой стен производится с использованием шпателя, расстояние между зубьями которого составляет 6 мм. Так вот расход плиточного клея будет составлять 2,7 кг на один квадратный метр поверхности. Так что надо точно рассчитать общую площадь всех стен и из показателя расхода клея приобрести необходимое его количество.

Облицовка стен керамической плиткой – это постоянный контроль укладки каждого элемента относительно горизонтального и вертикального направления.

- Поэтому кладем плитку на стену, вдавливаем ее, прикладываем уровень на ее плоскость, чтобы определить вертикальность монтажа.

- Выравниваем под данный уровень, постукивая по облицовке с разных сторон. Стучать проще кулаком.

- Устанавливаем уровень на верхнюю кромку и также выравниваем, опуская или поднимая один из двух углов.

- Удаляется клеевой состав, который выступил из-под кафеля.

Точно также проводится установка и всех остальных плиток, между которыми надо устанавливать пластмассовые крестики. Они будут определять равномерность ширины шва между элементами керамической отделки. При этом размер крестиков определяет и размер ширины шва. В настоящее время на рынке можно приобрести крестики стандартной толщиною 2-5 мм.

После того как будет заполнена плиткой вся стена, можно переходить к монтажу нижнего ряда. Во-первых, надо определить высоту укладываемой плитки в плане ее подрезки с учетом ширины шва. Во-вторых, выбирается инструмент, которым кафель можно быстро и легко обработать. В принципе, здесь огромный выбор различных технологий, инструментов и приспособлений. Теперь надо подрезать необходимое количество плиток под расчетный размер.

Внимание! Укладка керамической плитки первого ряда производится срезом вниз. Таким образом, после затирки швов срез виден не будет.

В принципе, все. Укладка настенной плитки на этом заканчивается. После чего можно переходить к облицовке напольного основания. По сути, данный процесс ничем не отличается от технологии отделки стен, хотя свои нюансы присутствуют.

И последний этап – это затирка швов облицованных кафелем стен. Для этого обычно используются специальные смеси (сухие или готовые), которые называются фугами. Сухие разводят водой в определенной пропорции, чтобы получилась однородная смесь пастообразного типа.

Фугу наносят на стену резиновым шпателем, который надо держать к поверхности стены под углом 90°. Кто-то затирает всю поверхность, кто-то только участки швов. Никакого отношения к качеству конечного результата это не имеет отношение. Просто в первом случае будет больше расход затирочного материала.

После высыхания фуги ее удаляют тряпкой или губкой. Через сутки, когда плиточный клей полностью прихватит плитку, а затирка высохнет, можно промыть керамическую поверхность чистой теплой водой, протерев ее насухо.

Заключение по теме

Как видите, укладка плитки на стену своими руками – процесс реальный, хотя и не совсем простой. Опытные мастера рекомендуют не спешить, ведь самое важное – не время, а качество. А оно в данной технологии зависит от внимательности и от правильно проведенных подготовительных работ. Уложить плитку по определенной схеме, зная нюансы облицовки, можно без проблем. Даже установка по диагонали покажется не самой сложной, если ее хотя бы один раз провести самостоятельно. Главное, как показывает практика, это выкладывать элементы облицовки по определенной схеме.

И еще один момент, который поможет ответить на вопрос, как правильно класть керамическую отделку. Обратите внимание на обратную сторону каждой плитки. На ней производитель устанавливает стрелки, которые показывают, в каком направлении они должны укладываться. То есть, все стрелки на всех плитках должны быть направлены в одну сторону. Во-первых, это облегчает сам процесс. Во-вторых, таким образом, производитель не дает ошибиться, когда подбирается расцветка на панелях. Все рисунки, узоры или цветовые разводы будут идентичными на всех направлениях.

Химическая металлизация: технология, выполнение в домашних условиях

Вопросы эффективной защиты и декоративного оформления поверхностей изделий из различных материалов являются достаточно актуальными как для производственников, так и для многих домашних мастеров. Эффективно решить такие задачи позволяет химическая металлизация, которую можно выполнить и своими руками.

Технология химической металлизации может использоваться практически на любых жестких поверхностях

Виды металлизации

Металлизация изделий, как понятно из названия данного процесса, заключается в том, что на их поверхность наносится тонкий металлический слой. Подвергаться такой обработке может не только металл, но также пластик, древесина, стекло и другие материалы. Наиболее популярными и известными видами такого процесса являются металлизация хромом (хромирование), покрытие поверхности изделия слоем цинка (цинкование), менее известным – алитирование, в процессе которого на поверхность наносится слой алюминия.

Химическая металлизация. Рама для зеркала

В зависимости от того, какое оборудование и какая технология используются для металлизации, данная обработка подразделяется на различные виды. Так, на сегодняшний день хорошо отработаны и активно применяются следующие способы нанесения металлического покрытия:

- гальваническая металлизация, выполняемая в ваннах со специальным электролитом;

- электродуговая металлизация, при которой покрытие на обрабатываемую поверхность наносится посредством электродугового плавления металлического электрода и последующего распыления расплавленного металла при помощи струи сжатого воздуха;

- газоплазменное напыление, при которой, как и при осуществлении дуговой технологии, металл наносится на поверхность изделия в расплавленном мелкодисперсном состоянии (как и электродуговая металлизация, газоплазменное напыление является достаточно сложным технологическим процессом, поэтому их применяют преимущественно в производственных условиях);

- плакирование – нанесение на поверхность слоя металла и его последующая горячая прокатка;

- диффузионная металлизация, суть которой заключается в том, что атомы наносимого металла под воздействием высокой температуры проникают в поверхностный слой обрабатываемого изделия;

- горячая металлизация – формирование покрытия при погружении изделия в ванну с расплавленным металлом;

- химическая металлизация.

На последней технологии стоит остановиться подробнее, так как она оптимально подходит для того, чтобы наносить металлические покрытия на различные изделия своими руками в домашних условиях.

Технологические особенности химической металлизации

Химическая металлизация может проводиться с различными целями, основной из которых является улучшение декоративных характеристик обрабатываемого изделия. Кроме того, полученное методом химической металлизации покрытие позволяет скрыть такие дефекты обрабатываемой поверхности, как мелкие поры и микротрещины. В отдельных случаях данную технологию используют для того, чтобы выполнить восстановление поверхности.

Если обобщить цели применения данного метода обработки, то все они заключаются в том, чтобы улучшить характеристики материала, из которого изготовлено изделие. К таким характеристикам, в частности, относятся:

- декоративные свойства;

- коррозионная устойчивость;

- твердость;

- износоустойчивость и др.

При этом, нанося на поверхность металлический слой химическим способом, можно получить покрытие с требуемыми характеристиками.

Процесс химической металлизации разделяется на несколько этапов, легко осуществимых на любом лакокрасочном производстве

Основная задача, которую необходимо решить при выполнении хим металлизации, – это обеспечить оптимальные условия для протекания окислительно-восстановительных реакций. При обеспечении таких условий из состава химического вещества происходит вылет атомов, окислительно-восстановительный потенциал которых находится на более высоком уровне. Конечно, такой процесс сложно проконтролировать визуально, но его результат – изменение цвета обрабатываемой поверхности – будет заметен сразу.

Сама технология выполнения металлизации химическим способом заключается в следующем: на изделие наносятся специальные химические реагенты, которые начинают вступать между собой в реакции. В результате на обрабатываемой поверхности формируется тонкий слой металла. Металлическое покрытие, полученное химическим способом, может быть выполнено не только в определенном цвете, но и иметь несколько оттенков с плавными переходами между ними. Известный многим специалистам и домашним мастерам метод каталитического хромирования изделий, к слову, также выполняется по технологии химической металлизации.

Если наблюдать за выполнением химической металлизации на видео, можно обратить внимание на то, что данный метод не отличается сложностью. Со стороны данный способ нанесения металлического покрытия напоминает простую покраску поверхности.

Используемые материалы и оборудование

Химическую металлизацию, как уже говорилось выше, можно выполнять своими руками и в условиях домашней мастерской. При этом изделия, отличающиеся небольшими размерами и несложной формой, обрабатывают по такой методике даже без использования специального оборудования. Если же такое оборудование в вашем распоряжении имеется, то наносить слой металла химическим способом можно даже на габаритные детали сложной конфигурации.

Самостоятельно занимаясь выполнением такой процедуры, следует соблюдать предельную осторожность, так как при этом используются опасные для здоровья химические реактивы. Если правильно подготовить оборудование и материалы для выполнения химической металлизации, то своими руками в домашних условиях можно получать на различных изделиях покрытия, качество которых практически не отличается от тех, которые сформированы на заводе.

Реагенты для химической металлизации

В наборе для химической металлизации должны быть реактивы, обладающие свойствами активатора и восстановителя. Для выполнения данной процедуры потребуется также грунтовка, которая наносится на обрабатываемую поверхность, и лак, защищающий готовое покрытие от негативного влияния внешних факторов. Для нанесения финишного лакового покрытия следует выбирать материал, обладающий высокой твердостью и износостойкостью.

Чтобы окрасить наносимый металлический слой в желаемый цвет, можно использовать специальный красящий тонер. Грунтовка, о которой говорилось выше, необходима для того, чтобы улучшить адгезию наносимого металлического слоя с материалом, из которого изготовлено обрабатываемое изделие. Результат химической металлизации, выполняемой своими руками, не всегда может быть качественным. Однако нанесенное покрытие можно удалить, используя для этого специальные смывочные растворы.

Установка химической металлизации предназначается для нанесения покрытия на любые твердые поверхности

Химическая металлизация в домашних условиях

Если вы решили выполнить химическую металлизацию своими руками, следует не только изучить теоретический материал, но и просмотреть обучающее видео на данную тему. Естественно, необходимо подготовить комплект оборудования и расходных материалов для выполнения этого технологического процесса.

Для химической металлизации используются опасные для здоровья химические реактивы, работая с которыми, следует строго соблюдать требования по технике безопасности. Сама же технология химической металлизации, как уже говорилось выше, не представляет особой сложности и напоминает обычную покраску. Главное при этом – строго придерживаться определенной последовательности действий. Более подробно познакомиться с такой методикой позволяют видео, которые несложно найти в интернете.

Простейшая установка для химической металлизации может состоять из эмалированной емкости и паяльной лампы. Для выполнения обработки потребуются соответствующие реагенты и знание химии, чтобы правильно их смешивать. Изучив теоретический материал, просмотрев соответствующее видео и подготовив свой аппарат для химической металлизации, можно приступать к самой металлизации.

Алгоритм действий в данном случае таков:

- Проводят тщательную очистку обрабатываемой поверхности от загрязнений.

- Выполняют обезжиривание. К данному этапу следует подойти очень ответственно, так как от качества его выполнения во многом зависят характеристики наносимого покрытия. Проводить такую процедуру можно при помощи щелочного раствора или качественного моющего средства, позволяющих удалить с поверхности изделия все органические загрязнения.

- Промывают обезжиренную поверхность водой.

- Если химической металлизации подвергается не все изделие, то те его участки, на которые не будет наноситься покрытие, необходимо заизолировать при помощи свинца, устойчивого к воздействию электролитического раствора.

- Изделие крепят на проводе, по которому к нему будет подаваться электрический ток, и опускают в емкость с электролитическим раствором. Выдерживать изделие в таком растворе следует в течение часа.

- Обработанное изделие извлекают из раствора, просушивают, остужают и, если качество нанесенного покрытия достаточно высокое, полируют.

В домашних условиях можно использовать мини-установку для химической металлизации, работающую от компрессора

Чтобы получить на обрабатываемой поверхности качественный металлический слой и при этом не навредить своему здоровью, следует придерживаться определенных рекомендаций.

- Перед началом процедуры надо проверить надежность всех электрических контактов, на которые будет приходиться основная нагрузка.

- При выполнении всех этапов химической металлизации (особенно при извлечении обрабатываемого изделия из электролитического раствора) следует пользоваться резиновыми перчатками, которые защитят кожу ваших рук от химических и термических ожогов.

- Помещение, в котором выполняется металлизация химическим способом, должно быть хорошо проветриваемым. Объясняется это требование тем, что при выполнении этой процедуры происходит интенсивное выделение газов и образование тумана, раздражающего слизистые оболочки органов дыхания и зрения.

- Не лишним при выполнении химической металлизации будет использование респиратора и защитных очков.

Металлизация с использованием стандартного краскораспылительного оборудования

В целом, если правильно подготовиться к химической металлизации, тщательно изучить все теоретические аспекты данного процесса и просмотреть соответствующее видео, то в результате можно получить качественные декоративные покрытия, отличающиеся еще и отличными защитными свойствами. Используя такую технологию, вы даже в домашних условиях сможете изготавливать различные изделия декоративного назначения, реставрировать поверхности изношенных деталей, наносить на них покрытие, защищающее их от негативного влияния внешней среды.

Важно, что такой процесс не требует применения сложного технологического оборудования, особых знаний и опыта, а также значительных финансовых вложений. Надо только изучить все аспекты методики, а также строго придерживаться технологических рекомендаций и требований по технике безопасности.

Назначение и способы напыления металла

Рассказываем о напылении металла: особенности и назначение технологии. Современные способы. Применяемое оборудование и приборы. Особенности ионно-плазменного и плазменного напыления. Лазерное, вакуумное и порошковое напыление.

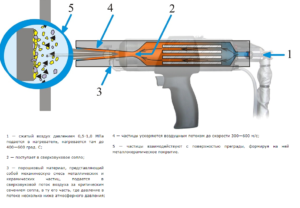

Напыление металла – это технология изменения структуры поверхности изделия с целью приобретения определенных качеств, повышающих эксплуатационные характеристики. Обработку выполняют путем нанесения однородного металлического слоя на деталь или механизм. В качестве расходного материала используют специальные порошковые составы, которые подвергают термической обработке и придают им значительное ускорение. При ударном соприкосновении с поверхностью частицы осаждаются на плоскости.

Технология появилась в начале XX века в качестве альтернативы традиционным способам поверхностной модификации металлов. По мере изучения и развития методов напыления металлических изделий была образована отдельная отрасль – порошковая металлургия. Это технология получения порошков для изготовления из них различных изделий.

В современной промышленности напыление металлов считается одним из самых экономичных способов обработки. По сравнению с объемным легированием технология дает возможность получить необходимые эксплуатационные свойства поверхности при меньших затратах.

Сущность и назначение напыления металлов

Нанесение защитных покрытий на металл необходимо для многих отраслей промышленности. Цель напыления изделий – повышение базового эксплуатационного ресурса заготовки. Защитный слой обеспечивает надежную защиту от следующих вредных факторов:

- воздействия агрессивных сред;

- вибрационных и знакопеременных нагрузок;

- термического воздействия.

Состав многокомпонентного порошка подбирают исходя из требуемых эксплуатационных качеств.

Использование нескольких составляющих повышает риск получения неоднородного покрытия ввиду расслаивания защитного слоя. Для решения этой проблемы используют специальные материалы канатного типа, где порошок фиксируется пластичной связкой.

В процессе напыления поток частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы деформируются, что обеспечивает надежный контакт с изделием. Качество адгезии с заготовкой зависит от характера взаимодействия частиц с подложкой, а также процедуры кристаллизации защитного слоя.

Способы напыления, применяемое оборудование

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Для изменения цвета изделия в технологический цикл добавляют реактивные газы: кислород, ацетилен, азот или углекислоту.

Плазменное напыление

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

- испарение;

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.

Порошковое напыление

Порошок для распыления представляет собой смесь каучука и цветного пигмента. Его наносят на поверхность с помощью специального электростатического пистолета. При этом порошок приобретает заряд, который способствует эффективному сопряжению с заготовкой.

Для получения качественного покрытия необходимо тщательно подготовить поверхность. Суть процедуры заключается в очистке заготовки от загрязнений и следов коррозии с последующим обезжириванием.

Для использования технологии в промышленных масштабах используют специальные покрасочные линии автоматического или ручного действия.

Напыление металла – одна из самых эффективных технологий модификации поверхности. Обработка позволяет получить покрытие с декоративными или защитными качествами, которые повышают эксплуатационные свойства изделия. А что вы думаете о данной технологии? Какой метод считаете наиболее перспективным? Напишите ваше мнение в блоке комментариев.

Технология напыления металлов: основные способы металлизации изделий

Автор: Анастасия Исакова · Опубликовано 27.11.2017 · Обновлено 22.11.2017

Производство металлических изделий модернизируется по мере развития передовых технологий. Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Задачи и варианты напыления

Металлическая поверхность после порошковой обработки приобретает важные защитные свойства. В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики.

Основная цель напыления базовой основы из металла – обеспечить продолжительный эксплуатационный ресурс деталей и механизмов в результате воздействия вибрационных процессов, высоких температур, знакопеременных нагрузок, влияния агрессивных сред.

Процессы напыления металлов выполняют несколькими способами:

- Вакуумная обработка – материал при сильном нагревании в вакуумной среде преобразуется в пар, который в процессе конденсации осаживается на обрабатываемой поверхности.

- Плазменное или газоплазменное напыление металла – в основу метода обработки положено использование электродуги, образующейся между парой электродов с нагнетанием инертного газа и ионизацией.

- Газодинамический способ обработки – защитное покрытие образуется при контакте и взаимодействии микрочастиц холодного металла, скорость которых увеличена ультразвуковой струей газа, с подложкой.

- Напыление лазерным лучом – генерация процесса происходит с использованием оптико-квантового оборудования. Локальное лазерное излучение позволяет проводить обработку сложных деталей.

- Магнетронное напыление – выполняется при воздействии катодного распыления в плазменной среде для нанесения на поверхность тонких пленок. В технологии магнетронных способов обработки используются магнетроны.

- Защита металлических поверхностей ионно-плазменным способом – основана на распылении материалов в вакуумной среде с образованием конденсата и осаждением его на обрабатываемой основе. Вакуумный метод не дает металлам нагреваться и деформироваться.

Технологический метод напыления деталей, механизмов, поверхностей из металла подбирают, в зависимости от характеристик, которые нужно придать напыляемой основе. Поскольку метод объемного легирования экономически затратный, в промышленных масштабах широко используют передовые технологии лазерной, плазменной, вакуумной металлизации.

Напыление в магнетронных установках

Металлизация поверхностей по технологии магнетронного напыления основана на расплавлении металла, из которого выполнена мишень магнетрона. Обработка происходит в процессе ударного действия ионами рабочей газовой среды, сформированными в плазме разряда. Особенности использования магнетронных установок:

- Основными элементами рабочей системы являются катод, анод, магнитная среда, которая способствует локализации плазменной струи у поверхности распыляемой мишени.

- Действие магнитной системы активизирует использование магнитов постоянного поля (самарий-кобальт, неодим), установленных на основании из магнитомягких материалов.

- При подаче напряжения от источника электропитания на катод ионной установки происходит распыление мишени, причем силу тока нужно поддерживать на стабильно высоком уровне.

- Магнетронный процесс основан на использовании рабочей среды, которой выступает соединение инертных и реакционных газов высокой чистоты, подающихся в камеру вакуумного оборудования под давлением.

Преимущества магнетронного напыления позволяют применять данную технологию обработки для получения тонких пленок металлов. Например, алюминиевые, медные, золотые, серебряные изделия. Происходит формирование пленок полупроводников – кремний, германий, карбид кремния, арсенид галлия, а также образование покрытий диэлектриков.

Главное достоинство магнетронного метода – высокая скорость распыления мишени, осаждения частиц, точность воспроизведения химического состава, отсутствие перегрева обрабатываемой детали, равномерность нанесенного покрытия.

Использование при напылении магнетронного оборудования дает возможность обрабатывать металлы и полупроводники с высокой скоростью осаждения частиц, создавать на напыляемой поверхности тонкие пленки с плотной кристаллической структурой, высокими адгезивными свойствами. К основному перечню работ по магнетронной металлизации относятся хромирование, никелирование, реактивное напыление оксидов, карбо- и оксинитридов, сверхскоростная наплавка меди.

Технология ионно-плазменной наплавки

Чтобы получать многомикронные покрытия на изделиях из металла, широко используют метод ионно-плазменного напыления. Он основан на использовании вакуумной среды и физико-химических свойств материалов испаряться и распыляться в безвоздушном пространстве.

Технологически сложный процесс позволяет решать важные технические задачи по металлизации изделий благодаря использованию установки ионно-плазменного напыления:

- Увеличение параметров износоустойчивости, исключение спекания при эксплуатации изделий в условиях высоких температур.

- Повышение коррозийной устойчивости металлов при эксплуатации в агрессивных водных, химических средах.

- Придание электромагнитных свойств и характеристик, эксплуатация в границах инфракрасного и оптического диапазона.

- Получение высококачественных гальванических покрытий, придание изделиям декоративно-защитных свойств, обработки деталей и механизмов, используемых в разных отраслях промышленности.

Процесс ионно-плазменного напыления базируется на использовании вакуумной среды. После поджига катода формируются пятна первого и второго уровня, которые перемещаются с высокой скоростью и образуют плазменную струю в ионном слое. Полученная в результате эродирования катодов струя проходит через вакуумную среду и вступает во взаимодействие с конденсируемыми поверхностями, осаживаясь плотнокристаллическим покрытием.

Использование ионно-плазменного напыления позволяет наносить защитные покрытия при температуре поджига катода до 100°C, отличается достаточно простой схемой получения слоев толщиной до 20 мкм.

С помощью ионно-плазменного напыления на металл удается придавать требуемые свойства конструктивно сложным изделиям нестандартной геометрической формы. После обработки металлическую поверхность не требуется покрывать финишным слоем.

Особенности плазменной металлизации

Наряду с ионно-плазменным напылением и магнетронными способами обработки металлов применяют еще один метод – плазменная металлизация. Главная задача технологии – защита изделий от окислительных процессов в агрессивных средах, повышение эксплуатационных качеств, упрочнение обрабатываемой поверхности, усиление сопротивляемости механическим нагрузкам.

Плазменное напыление алюминия и других металлов основано на высокоскоростном разгоне металлического порошка в потоке плазмы с осаждением микрочастиц в виде покрывающего слоя.

Особенности и преимущества технологии плазменного напыления на металл:

- Высокотемпературный метод нанесения защитного слоя на обрабатываемую поверхность (порядка 5000-6000 °C) происходит за доли секунд.

- Используя методы регулирования газового состава, можно получать комбинированное насыщение металлической поверхности атомами порошковых покрытий.

- Благодаря равномерности потока плазменной струи удается получать одинаково пористое, качественное покрытие. Конечная продукция превосходит результаты традиционных способов металлизации.

- Длительность процесса напыления невысока, что помогает достичь стопроцентной экономической эффективности использования плазменного оборудования в разных производственных масштабах.

Основные компоненты рабочей установки – высокочастотный генератор, камера герметизации, резервуар газовой среды, насосная установка для подачи давления, система управления. Использовать технологию плазменного напыления на металл допускается в домашних условиях при наличии необходимого оборудования с вакуумной камерой – воздействие кислорода приводит к окислению горячих металлических поверхностей и мишени.

На видео: восстановление деталей напылением.

Процесс лазерной обработки

Наплавка металлов лазерным методом позволяет восстанавливать детали и механизмы потоками света, генерируемыми от оптико-квантового оборудования. Вакуумное напыление лазером является одним из наиболее перспективных методов получения наноструктурированных пленок. В основу процесса положено распыление мишени световым лучом с последующим осаждением частиц на подложке.

Преимущества технологии: простота реализации металлизации, равномерное испарение химических элементов, получение пленочных покрытий с заданным стехиометрическим составом. Благодаря узкой направленности лазерного потока в месте его сосредоточения удается получить наплавку изделия любыми металлами.

Механизмы формирования жидкокапельных фаз:

- Крупные капли частиц расплавленной мишени образуются путем воздействия гидродинамического механизма. При этом диаметр крупных капель варьируется в диапазоне 1-100 мкм.

- Капли среднего размера формируются вследствие процессов объемного парообразования. Размер капель колеблется в диапазоне 0,01-1 мкм.

- При воздействии на мишень коротких и частых импульсов лазерного луча в эрозийном факеле образуются частицы мишени небольшой величины – 40-60 нм.

Если в лазерной установке при наплавке металлов на мишень одновременно действуют все три механизма рабочего процесса (гидродинамика, парообразование, высокочастотный импульс), приобретение изделием требуемых характеристик зависит от величины влияния конкретного механизма наплавки.

Одно из условий качественной лазерной обработки – воздействие на мишень таким режимом облучения, чтобы на выходе получить лазерные факелы с наименьшим включением жидкокапельных частиц.

Оборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление. Задачи промышленности диктуют свои условия, и перед инженерами возникла необходимость создать недорогое, простое в обращении оборудование, для которого можно использовать свойства нагретого сжатого воздуха.

Появилось понятие порошковой металлизации с добавлением в металлический порошок мелкодисперсионной керамики либо частиц твердого металла. Используется для работы с алюминием, никелем, медью.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

- Нагревание сжатого воздуха в камере приводит к повышению давления, что вызывает увеличение скорости вытекания наплава из сопла в установках.

- При наборе металлическими частицами в газовой среде высокой скорости они ударяются о подложку, размягчаются и прикипают к ней. А керамические частицы уплотняют образовавшийся слой.

- Использование порошковой технологии подходит для металлизации пластичных металлов – медь, алюминий, никель, цинк. После напыления изделия можно поддавать механической обработке.

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях. Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.