Производство кирпичей: оборудование, технология

За много веков истории строительных материалов кирпич зарекомендовал себя как надёжный универсальный материал. Самые последние разработки в сфере строительства не способны полностью вытеснить кирпич с рынка, и эта ситуация сохранится ещё долгое время. Кирпич отлично подходит для строительства капитальных зданий и сооружений благодаря своим свойствам. Производство кирпичей из глины не претерпело значительных технологических изменений за несколько последних веков, зато появились другие способы изготовления блоков для кирпичной кладки. Среди них самыми популярными являются технологии производства силикатного кирпича, а также использование высокого давления в качестве альтернативы или дополнения к обжигу.

Виды кирпичей и их характеристики

Кирпичом принято называть твёрдые блоки для кладки конструкций определённых размеров. При большом отклонении от стандартов длины, ширины и высоты, изделия именуют уже просто строительными блоками. Единичный, простой кирпич российского производства изготавливают длиной 250 мм, шириной 120 мм и 65 мм в высоту, существуют также полуторный и двойной варианты высотой 88 и 138 мм соответственно. В Европе приняты свои стандарты типоразмеров кирпича, что связано с историческим развитием системы измерения. Материалом для изготовления кирпича может быть большое количество сыпучих и измельчённых веществ, но самыми популярными являются глина и песок с известью. Это отражено в названии блоков, красный керамический кирпич делают почти целиком из глины, тогда как производство силикатного кирпича основано на смеси песка и извести. Характеристики такого материала несколько ниже, чем керамического, что компенсируется сравнительно низкой ценой. Третий тип гиперпрессованных блоков может состоять из самых различных материалов, в зависимости от запланированных производителем характеристик. Все три основных типа подразделяются на большое количество подтипов с различными свойствами и областями применения.

Технологии

Способы производства кирпичей различаются, в зависимости от используемого сырья. Технология производства кирпича из глины с использованием высокотемпературного обжига остаётся неизменной на протяжении уже нескольких тысяч лет, тогда как изготовление силикатного кирпича началось только в конце XIX века. Силикатный кирпич не требует обжига, как керамический, вместо этого на смесь воздействуют водяным паром под большим давлением. Гиперпрессы для изготовления кирпичных блоков вообще возникли сравнительно недавно, этот способ не использует воздействие высоких температур при формировании твёрдого материала. Тем не менее гиперпрессованные кирпичи не уступают по своим свойствам, а зачастую превосходят своих «древних собратьев». Специалисты сравнивают такой материал с высококачественным клинкерным кирпичом.

Производство керамического кирпича

Оборудование для выпуска кирпича из глины пластичным или полусухим методами должно включать в себя следующие обязательные узлы и помещения:

Сырьевой склад, где глина предварительно «вылёживается» до нужной степени влажности. Здесь же возможно добавление бутирующего материала, песка или битого кирпича, в количестве не более 30%. Такие добавки позволяют сырцу легче держать форму и снижают деформацию при температурной обработке.

Узел измельчения и перемешивания сырья может включать в себя несколько аппаратов для поэтапного фильтрования, дробления и создания однородной массы. Для пластичного метода добавляют установки обработки глины водяным паром.

Формированием сырцовых изделий занимаются устройства на основе вакуумных или гидравлических прессов. Эти аппараты выдают полосу для нарезки, из которой уже и формируется кирпич-сырец. Компактные гаражные и самодельные варианты могут формировать готовые штучные изделия без необходимости разрезания, но скорость работы таких установок крайне мала.

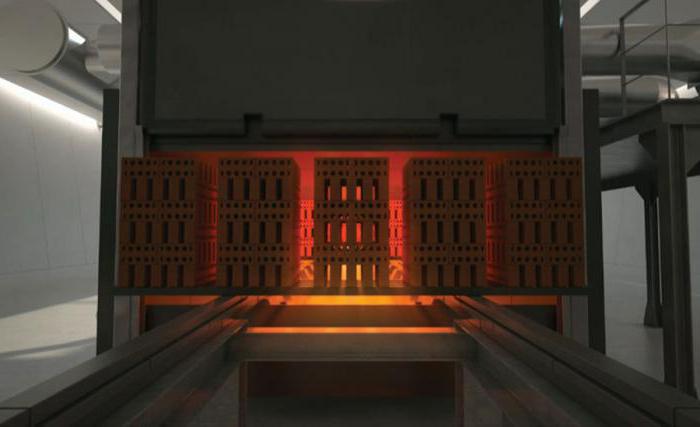

Печи для сушки сырца и его обжига производят двух типов: камерные и туннельные. Второй вариант требует основательной постройки, зато позволяет потоковое безостановочное производство. Полусухой метод формования сырца позволяет сэкономить время просушки. Стандартная температура обжига керамических блоков составляет 1000 ° С.

Склад готовой продукции, куда поступают обожжённые кирпичи для хранения и реализации.

Узлы транспортировки между установками разной степени механизации труда, от ручного до конвейерного типа.

Шамотный кирпич

В строительстве печей и других огнеупорных поверхностей использование обычного кирпича недопустимо. Силикатный кирпич не способен выдержать даже температуру обычного пламени сгорания дров, а простой керамический блок теряет свои прочностные свойства при температурах свыше 800 ° С . Да и постоянные колебания температур неблагоприятно сказываются на свойствах обычных кирпичей. Требуется материал, способный выдерживать периодический сильный нагрев и последующее остывание в течение длительного срока эксплуатации. Одним из самых популярных огнеупорных материалов считается шамотный кирпич, в основе изготовления которого лежит производство кирпичей из специальной глины — шамота. Оборудование для производства кирпича из неё аналогично описанному выше, но отличительными особенностями от технологии выпуска обычных керамических блоков являются два этапа:

При подготовке сырья тугоплавкая глина проходит предварительную высокотемпературную обработку, для улучшения огнеупорных свойств готового изделия применяют минеральные добавки, в частности оксид алюминия.

Обжиг сырца происходит не при 1000 ° С, а при 1500 и выше, время обжига составляет не менее 5 часов. При таких температурах происходит спекание материала и преобразование химического состава в целом.

Пористость шамотного кирпича определяет его прочность и теплоизоляционные свойства.

Клинкерные блоки

Облицовка стен и других элементов конструкции — это не только красивый внешний вид материала, но и его устойчивость к атмосферным воздействиям и механическим повреждениям. Производители кирпичей начиная с 18 века производят особенно прочный материал, сравнимый по износоустойчивости с природным камнем. Название пришло из немецкого за звонкий отклик кирпича при постукивании, это неудивительно, ведь клинкерные блоки являются одним из самых плотных материалов в своём классе. Клинкерное производство кирпичей предъявляет повышенные требования к качеству сырья, требуется контроль содержания оксидов железа, кальция и магния, а также достаточное содержание оксида алюминия. Температура обжига облицовочного материала по этой технологии составляет 1000- 1400 ° С, в остальном технология производства повторяет способ получения обычного керамического кирпича. Одним из основных недостатков клинкерных керамических блоков является их хорошая теплопроводность, поэтому при облицовке наружных стен здания может потребоваться дополнительная тепло- и звукоизоляция. Кирпичи по этой технологии выпускают в самом различном исполнении, в том числе с пустотами на тыл ь ной стороне и глазурью на лицевой.

Технология производства кирпича силикатного

Процесс формирования твёрдых блоков из смеси извести и песка основан на термической обработке готового раствора и возник сравнительно недавно, тогда как использование смеси в строительстве насчитывает уже пару тысячелетий. На производстве силикатного кирпича можно выделить 3 основных этапа: подготовка сырья, гашение извести и собственно изготовление блоков. Подготовка включает в себя следующие этапы и аппараты:

Сеялка для песка. Фракция песчаного сырья должна составлять не более 2.5 мм, к тому же, процесс просеивания позволяет очистить песок от органических вкраплений.

Установки для измельчения негашёной извести.

Возможна установка силоса для предварительного гашения извести

Аппарат, дозирующий подачу сырья в смесь. Смесь на 90-92% состоит из песка, остальное — гашёная известь, цветовые пигменты и модификаторы.

Установки для гашения извести разделяются на 2 типа:

Барабанные установки с использованием водяного пара позволяют быстро завершить процесс гашения в смеси, однако являются энергозатратными.

Силосные конструкции из нескольких секций позволяют получать непрерывный поток готовой смеси, несмотря на то, что для реакции может потребоваться до 10 часов.

На последнем этапе происходит формование блоков в прессовальных аппаратах и отправка сырца в автоклав, где под давлением и воздействием водяного пара высокой температуры в кирпиче формируются соединения гидросиликата кальция, который обеспечивает твёрдость строительному блоку. Автоклавная обработка длится 10-20 часов, поэтому для поточного производства потребуется установка нескольких автоклавов.

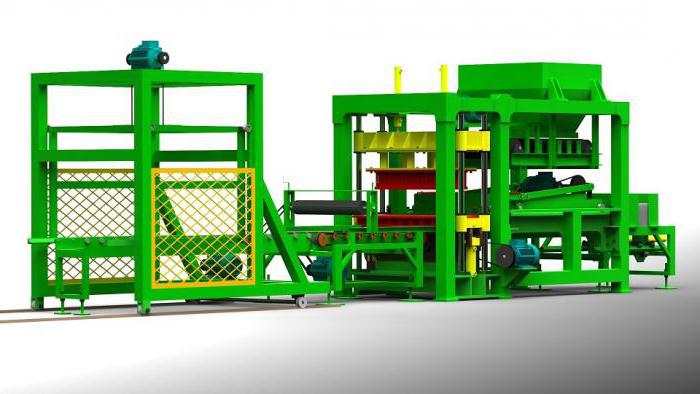

Вибропресс

Этот станок для производства кирпича и других блоков на основе строительных смесей является довольно универсальным средством, ведь замена форм может быть произведена без значительных модификаций всей установки. В продаже имеются модели, снабжённые дозаторами, смесителями и даже транспортировщиками изделий к месту просушки или дополнительной обработки.

Гиперпрессованные кирпичные блоки

Такой вариант изготовления не использует температурную обработку вообще, так как основан на вяжущем свойстве цемента. Линия производства сведена к минимуму, что позволяет разместить его на небольшой территории. В состав оборудования, кроме самого гиперпресса могут входить следующие установки:

Фильтровально-дробильное оборудование для измельчения сырья и удаления органического мусора.

Дозатор для автоматического контроля за подачей компонентов.

Смеситель, может быть встроен в конструкцию гиперпресса.

Установка транспортировки кирпича к месту хранения.

Готовые варианты мини-заводов

Несмотря на обилие производителей, рынок строительных материалов не перенасыщен, как считают специалисты, они же отмечают стабильный ежегодный рост спроса и объёмов строительства. Поэтому собственный мини-завод по производству кирпича может стать прибыльным семейным бизнесом. Окупаемость такого дела может составить от одного года до двух, в зависимости от налаженного производства и квалификации рабочих, а также путей сбыта готового материала. Минимальные вложения на технологическое оборудование и пусконаладочные работы может составить от 3 млн руб. до 1 млрд. К этому стоит добавить аренду подходящего помещения и закупку сырья. Особенно стоит обратить внимание на производство гиперпрессованного кирпича, который требует меньше всего площади для размещения установок.

Производство в гараже

Чтобы открыть производство кирпичей на придомовом участке, достаточно будет потратиться на гиперпресс, тогда все остальные операции придётся делать вручную. Себестоимость такого кирпича будет самой минимальной, но трудозатраты – заметно выше.

Заключение

Прибыльность кирпичного бизнеса подтверждается многими примерами. Однако производство потребует не только серьёзных финансовых вложений, но и усилий по поддержанию рабочего процесса, по контролю за качеством и по поиску каналов сбыта. Через год-другой усилия обязательно окупятся стабильной прибылью.

Технология изготовления кирпича

Один из способов сэкономить на материалах — самостоятельное изготовление кирпича. Закупленное или сделанное своими руками оборудование можно в последствии применять для частного бизнеса. Теоретически выпускать на небольшом заводе можно любой вид этого стенового материала.

Разновидности по сырью:

- керамический — глиняный красный;

- силикатный — известково-песчаный белый;

- гиперпрессованный — цементный;

- шамотный — печной, огнеупорный;

- клинкерный — более прочная разновидность керамического;

- теплая керамика — поризованный камень с высокими утепляющими свойствами.

- рядовой — для монтажа несущих стен и перегородок;

- лицевой — для наружной отделки, отличается лучшими характеристиками по прочности и внешнему виду.

- полнотелый — цельный камень;

- пустотелый — имеет внутри полости, в стенах они заполняются воздухом, что повышает способность кирпича сохранять тепло.

Этапы производственного процесса

Состоит из следующих основных шагов:

- Подготовка сырья — очистка, дробление.

- Смешивание компонентов.

- Формование массы в бруски. Под прессом из шихты удаляют весь воздух.

- Резка брусков на отдельные элементы.

- Обработка кирпича-сырца до достижения нужной прочности — в зависимости от вида: обжиг, автоклавирование, гиперпрессование.

От выбранной технологии зависят сложность, габариты и стоимость станков и другого оборудования завода. Хранить готовый продукт допустимо на открытой площадке, но лучше использовать закрытое помещение.

Основным сырьем для красного кирпича является глина. Она должна быть не слишком жирная, но и не тощая. Первая долго сохнет, камень из нее дает значительную усадку, после сушки коробится и трескается. Тощая непластична, плохо формуется, блоки из нее менее прочные и морозостойкие.

Помимо глины в состав шихты (смеси) входят различные добавки:

- Отощающие. К ним относятся песок, шамот, уносы керамзитового производства. Их смешивают с жирной глиной для достижения нужной пластичности.

- Отощающие и выгорающие. Ускоряют процесс обжига, улучшают спекаемость, что повышает сопротивление разрыву и устойчивость по отношению к появлению трещин на готовых изделиях. В печи они сгорают, на их месте остаются поры, повышающие утепляющие свойства. В качестве выгорающих добавок используют: опилки, угольный порошок, торфяную пыль, золу ТЭЦ, мел, доломит, глинистый мергель. Все они одновременно являются отощающими компонентами.

- Выгорающие. Для улучшения обжига выбирают антрацит и кокс.

- Обогащающие и пластифицирующие. Тощую глину для улучшения пластичности смешивают с жирной, бетонитом, бардой спиртовой.

Для шамота понадобится специальная огнеупорная белая глина (каолин) и шамотный порошок. Клинкерный камень изготавливают тоже из каолина, но в смеси с глинистыми силикатными минералами. Теплую керамику производят из обычной глины, но с добавлением мелких древесных опилок. Во время обжига они выгорают и образуют множество пор, которые и повышают утепляющие свойства.

Основу сырья составляет песок, остальное — негашеная известь и вода.

В качестве дополнительных компонентов могут быть использованы:

- зола;

- керамзитовая пыль;

- глинисто-солевой шлам.

- цемент марки не ниже М500;

- краситель;

- заполнитель.

В качестве последнего могут быть различные отходы:

- крошка из натурального камня — мрамора, известняка-ракушечника, доломита;

- бой красного кирпича;

- отходы добычи и обработки щебня, угля, руд, минералов, гранулированные доменные шлаки.

Одно из достоинств технологии для производителя — процесс безотходный.

Обработка сырца различных видов кирпича

1. Керамический (глиняный).

Сформированные бруски перед обжигом сушат до влажности 5-7 %. В домашних условиях для этого сырой материал раскладывают рядами в особом крытом помещении (например, сухом сарае). Ряды пересыпают опилками, через 10 дней берут один из блоков, находящихся в середине ряда, и разламывают пополам. Если внутри нет темного сырого пятна, то можно отправлять заготовки на обжиг. Этот процесс состоит из пяти периодов:

- досушка при температуре 130-150°С;

- подогрев до 800°С;

- взвар — созревание черепка при температуре 900-1050°С;

- выдержка в течение 3-5 ч;

- охлаждение до 40-50°С.

Технология производства клинкера отличается повышенной температурой обжига — от 1200 до 1300 °С. Шамотный камень спекается в течение 5-6 ч при еще более высокой температуре — до 1400°С. Теплую керамику изготавливают при той же температуре, что и обычный красный блок. Разница заключается лишь в составе шихты.

Гашение извести происходит в течение 1-4 ч в процессе ее смешивания с песком прямо в емкости с массой, идущей на формование. Сырец не обжигают, а подвергают термической обработке (запариванию) в специальном автоклаве в течение 10-14 ч (иногда до 20 ч), предварительная сушка не требуется. При расчетах учитывают, что себестоимость готового изделия ниже, чем у керамического, на 25-35 %.

Масса прессуется под высоким давлением. Этот производственный процесс называется полусухим прессованием или гиперпрессованием, отсюда название. Оборудование часто называют гиперпрессом.

Сформированные камни просушивают:

- на заводе при температуре от 40 до 70°С в течение 8-10 часов;

- в домашних условиях в помещении с невысокой влажностью воздуха около 5 суток.

В процессе сушки происходит частичный набор прочности (до 70 %), полную блок добирает примерно через месяц.

Разновидность лицевого кирпича — изделия, поверхность которых с одной или нескольких сторон имитирует колотый природный камень («эффект рваного камня»). Для его изготовления проводят дополнительную обработку, в результате которой образуются декоративные сколы — рустирование. Себестоимость повышается минимально, а спрос намного выше.

Еще один вид — пустотелый лего-кирпич. Название он получил из-за сходства способа крепления брусков между собой с принципом соединения деталей детских конструкторов. Имеет два шипа на верхней грани и два паза на нижней. Они соединяют камни по принципу замка, что повышает прочность кладки. Нужен станок со специальными формами.

Обзор оборудования

1. Для производства керамики.

Если поблизости от будущего цеха или завода находится глиняный карьер, то целесообразно рассматривать возможность изготовления именно такого варианта. Перечень оборудования зависит от объемов:

- Цех в частном доме. Для замешивания шихты понадобится большая емкость. Станок для кирпича (формования глиняной массы) проще купить, но несложно сделать самостоятельно. Печь тоже сооружают своими руками, для этого нужно вырыть яму глубиной около 50 см, в нее укладывают дрова или другое топливо. Над ямой на высоте 20 см устанавливают металлическую бочку объемом 200-250 л без днища. Вместо дна в нижней части ставят решетку. Недостаток — обеспечить точное соблюдение технологии, температур сушки, обжига на таком приспособлении невозможно.

- Небольшой завод. Линия мощностью 2000-3000 шт/ч стоит от 2,5 млн рублей. В промышленных масштабах стройматериалы обжигают в специальных печах: кольцевых, туннельных, камерных, роликовых, щелевых. Лучшего результата можно достичь, используя туннельные, их стоимость — от 6 млн. рублей.

В помещении, где происходит обжиг, обязательно должны быть огнетушитель, баки с водой, пожарный щит.

2. Для силикатного кирпича.

Производство для маленького домашнего цеха не подходит. Этот вид выпускают только в промышленных масштабах, например, на небольшом заводе. Причина — оборудование самое сложное и дорогое. Станок для прессования подойдет обычный, но стоимость автоклава, предназначенного для обработки силикатного сырца — от 270 000 рублей. Сделать такое приспособление своими руками в дома теоретически возможно, но цена его будет не намного меньше. Для смешивания компонетов и гашения извести понадобятся силосы. Это колонны высотой до 10 м и диаметром до 4 м. Полная линия стоит от 2,5 млн. рублей.

3. Для гиперпрессованного кирпича.

Не требует обжига или автоклавной обработки. Сырьем являются обычный цемент и отходы промышленных производств. Это дает существенную экономию на оборудовании и материалах. Для частного бизнеса понадобятся емкость для замешивания шихты, ручной или гидравлический станок (гиперпресс). Размеры этих приспособлений позволяют установить их в сарае или гараже.

Автоматизированная линия для завода стоит от 850 тыс. рублей. Цена шкафа тепловой обработки (пропарочной камеры) — от 300 тыс. рублей, но можно обойтись без него. Рустирование выполняют с помощью специальных станков, например — установка для скалывания Дятел П-175.

Стоимость станков для кирпичного бизнеса

| Наименование | Производительность, шт/ч | Цена, рубли |

| Для формования керамических, силикатных видов | 125 000 | |

| Ручной для лего-кирпича | 300 | 31 000 |

| Гидравлический для лего-кирпича | 125 | 85 000 |

| Установка для скалывания Дятел П-175 | 200 | 70 000 |

Окупаемость при благоприятных условиях составляет около 2-2,5 лет. По сложности и стоимости оборудования самый доступный вариант продукции для мелкого частного бизнеса — гиперпрессованный блок, самый неподходящий — силикатный. Необходимые площадь помещения и количество персонала зависят от выбранного объема.

Условия, которые необходимо учесть при расчетах:

1. Если речь идет об изготовлении керамического или силикатного кирпича, то поблизости от территории будущего предприятия должен быть источник сырья: глины, известняка, песка. Тогда транспортные расходы будут намного ниже. Оптимально, когда удается получить лицензию на самостоятельную разработку карьера. Это снизит себестоимость готового изделия до минимума.

2. В районе нового завода не должно быть более двух компаний, выпускающих аналогичную продукцию.

3. Идеально, если производство находится рядом со строящимся коттеджным или дачным поселком, гаражным комплексом. Рассчитывать на покупателей из соседних областей не стоит.

В расчеты обязательно включить оформление пакета документов. Начинать нужно с регистрации ИП или ООО. Затем обязательно получить разрешения:

- от СЭС;

- от пожарной охраны;

- если речь идет о самостоятельной разработке карьера, то и на это необходимо разрешение.

Возможно получить готовый бизнес план мини-завода по изготовлению кирпича у некоторых производителей оборудования.

Производство красного керамического кирпича в промышленных и небольших масштабах

Натуральные и прочные керамические кирпичи делают из глины, обладающей определенными свойствами (в частности, легкоплавкостью). Для производства этого стройматериала используются специальные технологии и оборудование. Обо всём этом и будет рассказано далее.

Что понадобится для производства красного керамического кирпича

Сырье

- Основой для изделий служат суглинки и легкоплавкие глины, предпочтительно обладающие умеренной пластичностью. Сырье у разных заводов по выпуску кирпича может быть различным (ведь его добыча производится из разных месторождений).

- Кроме глины, в состав запекаемой массы добавляют отощители (от 20 до 30 процентов общего веса). Это может быть бой готовых изделий, дегидратированная глина, кварцевый песок. Их добавка не дает готовым изделиям дать большую усадку.

- Чтобы увеличить пористость (и тем самым теплоизолирующую способность), в сырье добавляются вещества, которые, сгорая, образуют воздушные полости в кирпиче. Это, например, измельченная солома, торф, опилки, угольная крошка.

Для получения качественных изделий, соответствующих стандартам, необходимо постоянное поступление однородной глинистой массы, имеющей достаточную влажность. Добавки должны быть тщательно перемешаны. Чтобы удовлетворить всем этим требованиям, используется специальное оборудование.

А теперь рассмотрим оборудование для производства красного керамического кирпича.

Оборудование

Для измельчения сырья

На кирпичных заводах сырье для изготовления керамического кирпича подвергают трем степеням измельчения: от грубой обработки до среднего и мелкого помола. С этой целью применяются такие аппараты, как вальцы (вальцовые мельницы), бегуны, дробилки. К ним сырье подается специальными ящичными питателями.

На кирпичных заводах сырье для изготовления керамического кирпича подвергают трем степеням измельчения: от грубой обработки до среднего и мелкого помола. С этой целью применяются такие аппараты, как вальцы (вальцовые мельницы), бегуны, дробилки. К ним сырье подается специальными ящичными питателями.

- В частности, предварительное (грубое) измельчение достигается с помощью конусных или щековых дробилок.

- Более мелко покрошат смесь бегуны и вальцовые мельницы.

- Самый тонкий помол даст дробилка молоткового типа, однако она работает лишь с не очень влажными (до 15 процентов воды) смесями.

Вальцы, если они ребристые, плохо справляются с камнями в глине, пропуская их до пятидесяти процентов. Исправить положение может дать дальнейшая обработка смеси бегунами или гладкими вальцами. Но при этом происходит быстрый износ агрегатов, детали которых приходится часто менять.

Для формования изделий

В зависимости от технологии изготовления это могут быть:

- вакуумные ленточные прессы, а также

- прессы, работающие на гидравлике или механике.

Для сушки и обжига

Сушильные устройства бывают двух видов: туннельные (непрерывного действия) и камерные (периодического действия).

Первые работают так: вагонетка с кирпичом, расположенным на полках, движется сквозь туннель, прогреваясь. Такие устройства более популярны, они современнее и на треть быстрее работают, чем камерные аппараты. Кроме того, во многих моделях туннельных сушилок имеется возможность автоматической регулировки.

Кирпичи обжигают в специальных промышленных печах, дающих очень высокую температуру нагрева (до 1000 градусов). Применяют кольцевые или туннельные печи. Первые более традиционные, они представляют собой разделенный на камеры канал для обжига. Работать с ними очень тяжело, и на новых заводах ставят более современные и удобные туннельные печи. В них вагонетка движется по каналу длиной до 100 метров, в котором имеются три зоны. Для нагревания, обжига и охлаждения кирпича. Это занимает от 18 до 36 часов.

Технологическая схема и способы производства красного керамического кирпича рассмотрены ниже.

Технологии производства

Пластичный метод

Технология производства керамического красного кирпича пластическим способом применяется на предприятиях чаще всего.

- Для него лучше всего использовать глину с добавкой песка (до 30 процентов).

- Чтобы глинистая масса лучше формовалась, ее после измельчения обрабатывают горячим паром, благодаря чему она нагревается до температуры от 45 до 50 градусов. Данный метод позволяет снизить расход электричества, а также повысить производительность ленточных прессов. И высушить сырец можно быстрее – процентов на 40 или 50.

Хорошо перемешанная (в глиносмесителе) и увлажненная до 18-25 процентов формовочная масса поступает на ленточный пресс, как правило, вакуумного типа. Где смесь уплотняется с помощью шнека, а затем проходит к мундштуку (детали с отверстием прямоугольной формы на выходе). В итоге получается как бы один длинный кирпич, который режется и укладывается на вагонетку специальным автоматом.

Сушка может занимать от трех до двадцати четырех дней. После высушивания кирпичи (влажность которых должна теперь составлять от 6 до 8 процентов) обжигают.

На видео ниже показан процесс производства керамического кирпича методом пластического формования:

Метод полусухого прессования

Производство керамического красного кирпича методом полусухого прессования хорошо тем, что позволяет использовать глину малой пластичности и требует меньше производственных площадей. А также он исключает процесс предварительной сушки кирпичей.

- При таком производстве измельченная на вальцах глинистая масса поступает в сушильный барабан, где достигает влажности от 6 до 8 процентов.

- После чего ее еще раз измельчают – уже в дезинтеграторе.

- Увлажняют до 8-12 процентов, хорошо перемешивают и приступают к формованию изделий. Здесь используются прессы гидравлического или механического типа.

- Сформованные кирпичи обжигают и везут на склад.

Метод полусухого производства красного кирпича запечатлен в данном видеоролике:

Сухой метод

Здесь можно и вовсе обойтись без сушки, так как изделия выпускаются из мелкого глиняного порошка, влажность которого составляет от 2 до 6 процентов. Их прессуют и обжигают, получая очень плотную керамику. Так делают некоторые виды напольной плитки и кирпичей для мощения дорог.

Передовые технологии в производстве керамического красного кирпича и их постоянное совершенствование привлекают многих людей как бизнес. Об этом — далее.

Изготовление ККК как вид бизнеса

Особенности такого дела

Чтобы начать собственное производство кирпича керамического, стоит помнить, что бизнес этот, хотя и весьма прибыльный, не сразу себя окупит. Придется подождать: годик, а то и два.

Чтобы начать собственное производство кирпича керамического, стоит помнить, что бизнес этот, хотя и весьма прибыльный, не сразу себя окупит. Придется подождать: годик, а то и два.

- Очень важно найти квалифицированных работников, чтобы наладить производство без брака и сбоев.

- Оборудование лучше новое покупать, а то могут появиться совсем внеплановые затраты на постоянные ремонты. Приобретая печь, лучше взять металлическую модель туннельного типа.

- Помещение для цеха выбирается просторное, с площадью не менее 400 метров квадратных. И потолки должны у него быть не ниже пяти метров.

- Выбирая технологию, помним, что пластинчатый способ выгоден лишь при солидных объемах (от 30 миллионов кирпичей за год).

- Хорошо, если сырье придется возить недалеко (поблизости есть месторождение).

- Не забываем оборудовать склад для готовых изделий. К нему должно быть удобно подъезжать.

Далее мы видим смысл поговорить о себестоимости производства керамического кирпича.

Себестоимость

Одна штука кирпича керамического полнотелого типа обойдется в сумму от 3 до 5 рублей. Отнимаем ее от рыночной стоимости – получаем прибыль. Естественно, с каждым годом эти цифры несколько меняются.

Мощность будущего цеха по выпуску кирпича может составлять от трех до сорока миллионов штук за год. Если взять заводик, выпускающий пять с половиной миллионов изделий в год, то для него потребуется купить оборудования примерно на десять миллионов рублей. Оборудовать большой завод по производству керамического кирпича с технологией пластического прессования может стоить до миллиарда рублей.

Вы можете скачать пример бизнес-плана по производству керамического кирпича здесь.

Плюсы и минусы

- Продукция всегда будет востребована благодаря своей прочности, экологичности, долговечности.

- Хранить готовый кирпич на складе можно сколь угодно долго, и он не испортится.

- Сырье для производства дешевое и доступное.

- Бизнес выгодный и прибыльный.

- Окупаются вложенные деньги не сразу, а за один или два года.

- Из-за постоянного роста цен на энергоносители можно нести большие траты во время производства (обжига).

Как видите, технологическая линия по производству керамического красного кирпича лицевого и иных типов — недешевое удовольствие, но при правильном подходе сулящее ощутимую прибыль.

В видео ниже собрано множество советов и идей по производству керамического красного кирпича:

Производство кирпича

Не секрет, что бизнес получается успешным в том случае, если предлагаемые товары и услуги соответствуют потребностям большего количества людей. На сегодняшний день загородные деревянные постройки теряют свою популярность, поэтому кирпич стал одним из самых востребованных стройматериалов.

Предприниматели, решившие создать производство кирпича «с нуля», никогда не будут испытывать дефицита заказчиков. Однако, чтобы уверенно вести выгодную ценовую политику, придется серьезно поработать над качеством производимой продукции.

Производство кирпича

Производство кирпича

Разобраться в технологии производства разных видов кирпичей не так уж сложно. Когда ваши кирпичи будут высоко оценены профессионалами строительного дела, останется просто расшириться и наладить регулярное производство. Конечно, это потребует усердного труда и дисциплины, зато доходы обязательно вас порадуют.

- Виды кирпича

- Сырьё

- Обжиг кирпича

- Кирпич силикатный

- Производства кирпича на дому

- Регистрация бизнеса и оформление документации

- Выбор помещения для производства

- Реклама и рынки сбыта

- Готовый бизнес-план кирпичного завода с нуля

- 1. Прежде всего следует найти источник сырья

- 2. Изучить рынок сбыта

- 3. Техническая сторона вопроса

- Средний расчет затрат

- 1. Оборудование

- 2. Текущие месячные затраты

- Вывод

Виды кирпича

Кирпич разделяют на виды по многим показателям: по способу изготовления, по составу, по назначению и т. д. В основном его принято делить на три вида: силикатный, керамический и гиперпрессованный.

Силикатный

Силикатный кирпич изготавливается из песка и извести. Его используют для хозяйственных построек и внутренних перегородок дома. Для дымоходов и печей такой строительный материал применять нельзя. Запрещено также возводить фундамент и подвальные стены, используя силикатный кирпич, так как он разрушается при сильной влажности и высоких температурах.

Керамический

Керамический кирпич, в составе которого преобладает глина, обжигают при температуре около 1000 градусов. Поэтому этот кирпич закаленный и устойчивый ко всяким воздействиям.

На прочность влияет не только состав, но и форма. Керамический кирпич может быть полнотельным, пустотельным и поризированным.

Полнотельный кирпич — совсем не имеет пустот. Его плотность обеспечивает высокую прочность, поэтому он применяется в строительстве несущих стен и фрагментов, на которые ложится большая нагрузка.

Пустотельный кирпич — хорош для перегораживающих стен. Блок такого кирпича пронизан насквозь отверстиями в определенном порядке. Это обеспечивает тепловую и звуковую изоляцию.

Поризированный кирпич — благодаря определенным веществам в составе, имеет выраженную пористость. Такое свойство положительно сказывается на теплоизоляции и позволяет сохранить высокую прочность. Это кирпич красный.

Гиперпрессованный

Появился относительно недавно. Каждый строительный блок производят путем сдавливания небольшого количества смеси, основной компонент которой, — портландцемент. Этот современный вид цемента делает гиперпрессованный кирпич абсолютно влагоустойчивым.

В плане назначения кирпича его разновидности бывают такими:

Строительный кирпич

Клинкерный — самого высокого качества, универсальный в применении.

Технология производства кирпича методом обжига

Сырьё

Основным компонентом для производства кирпича является глина. Наиболее всего подходит чистая глина средней пластичности. Ее чистота подразумевает отсутствие сгустков, комков, фрагментов растений и камней.

Самое важное условие для кирпичной глины — отсутствие в ее составе известняка. Даже незначительное известковое вкрапление может привести к печальным последствиям. В готовом изделии крошки известняка превращаются в известь. Она вступает в реакцию и с водой, и с кислородом, расширяясь в объеме. Из-за этого кирпичный блок просто рассыпается на куски.

Если глина обладает излишней жирностью, то к ней добавляется зернистый песок или зола. Самое крупное зерно, входящее в состав кирпичной массы по размерам не должно превышать 0,005 мм. Кирпич красный содержит добавки окиси железа и марганец.

Некоторые производители прибегают к добавлению дополнительных компонентов:

1. Карбонатные породы, железо, марганец для окрашивания.

2. Отходы стекла для снижения температуры обжига.

3. Уголь и опилки создают правильную пористую структуру.

Обжиг кирпича

Самое важное в технологии производства кирпича — это качественный обжиг. Чтобы получить прочные и ровные кирпичные блоки, формованную массу подвергают воздействию высоких температур. Этот процесс включает 3 этапа:

Сначала сырой кирпич прогревают при температуре 120-600 градусов. Сгорают органические частицы и выводится вся вода. Далее температуру увеличивают до 980 градусов. При такой обработке глина каменеет. Для надежной закалки важно, чтобы никаких температурных перепадов не случалось.

Последним этапом является охлаждение. Печь и содержимое в ней просто медленно остывает, примерно в течение 6 часов.

Часто в домашних условиях в качестве печи используют бочку из металла, в дне которой проделывают отверстия. В сухом грунте готовят неглубокую яму (около 0,5 метров) В яме, используя различное горючее, разводят огонь. Необходимо обеспечить интенсивное горение в течение 15-16 часов.

Кирпич силикатный

Для получения силикатного кирпича понадобится три компонента: вода, известь, кварцевый песок.

Для кирпичной массы извести нужно совсем немного, всего лишь 8%. Перед добавлением в песок, ее необходимо погасить в стальном цилиндрическом сосуде, силосе извести. Смешивание двух основных компонентов происходит в другом сосуде — песчаном силосе.

Формовка силикатного кирпича должна производиться автоматически на специальном оборудовании. Именно из-за использования сложных технологий этот вид материала имеет не только высокую стоимость, но и безупречный внешний вид и отличное качество.

Базовый цвет готового кирпича — белый. Это позволяет придать силикатным блокам любой оттенок при необходимости.

Производства кирпича на дому

Для производства кирпича небольшими партиями в домашних условиях существует специальное приспособление — ручной пресс. Его можно спокойно хранить в любом гараже или сарае. Работает приспособление без использования электричества. Но силу в 1,5 тонны приложить придется.

Если умело работать с ручным прессом в 4 руки, то за одну смену можно произвести около 700-800 блоков превосходного качества. Главное, чтоб станок для производства кирпича, был прочным.

Совсем экономичный способ производства домашнего кирпича — распределять глину по формам из дерева и фанеры и высушивать на солнце. Конечно, из такого материала возможно построить одноэтажное здание. Однако реализовать полученные блоки возможно будет только по очень скромной цене. Хоть и на выходе получается полноценный строительный кирпич.

Глину не обязательно покупать. Ее можно добыть в местах общего пользования или на своем участке. Довести добытый исходный материал до нужной консистенции можно с помощью воды или песка. Проверяем идеальный состав для кирпичей методом раздавливания глиняного шарика до 1 см толщиной. Расплющили шарик и проверяем лепешку на наличие трещин. Если они есть, то значит песка слишком много. Стоит добавить некоторое количество жирной глиняной массы.

После формирования и подсыхания блоков, их необходимо придать обжигу. Этот процесс происходит в печи-бочке. Перед началом термообработки раскладываем кирпичи-сырцы аккуратно друг на друга, оставляя зазоры. Проводим обжиг в 3 этапа при закрытой сверху крышке.

Регистрация бизнеса и оформление документации

Согласитесь, что после того, как, не прилагая особых временных затрат, удастся получить некоторое количество замечательного стройматериала, у каждого начинающего мастера кирпичных дел возникнет желание превратить этот несложный процесс в доходный бизнес. И такой расклад вполне реальный, если Вы поняли основныеособенности изготовления кирпича.

Для этого необходимо решить некоторые документальные вопросы. Сначала определитесь: хотите ли вы производить кирпич кустарным способом или все-таки открыть мини-завод с современным оборудованием.

Для малого ручного производства кирпича достаточно зарегистрировать ИП, можно это сделать он-лайн.

На покупку оборудования для небольшого завода придется потратить около 1,5 млн рублей и оформить ООО, что потребует сбора большого количества документов.

Госпошлина для ООО равна 4000 рублей, а для ИП — всего 800.

Поставьте фирму на учет в налоговый орган и можете приступать к коммерческой деятельности.

Чтобы Ваши будущие заказчики не мучились в сомнениях по поводу качества продукции, рекомендуем пройти процедуру сертификации товара и потратить на нее еще какое-то количество денег. Но если Вы уверены в том, что сможете донести преимущества кирпичей без лишних справок, то сертификат можно и не получать.

Выбор помещения для производства

Лучше всего найти пространство для изготовления стройматериалов в частном секторе или промзоне, чтобы пыль и шум, не были помехой проживающим рядом людям. В идеальном помещение для производства кирпича должны быть организованы 3 зоны: для сырья, для оборудования, для хранения готовой продукции.

Важно знать, что для работы с оборудованием повышенной мощности необходимы помещения с высотой потолков от 5 метров.

Реклама и рынки сбыта

Рекламный бюджет для строительных материалов может быть не таким существенным, как в других сферах бизнеса. Большое количество клиентов появляются по листовкам, полученным ими на строительных рынках. По бумажным объявлениям в пригородных жилых кварталах ожидайте хороший приток заказчиков. Не стоит пренебрегать рекламой в соцсетях. Строительный кирпич нужен всем.

Готовый бизнес-план кирпичного завода с нуля

Можно купить готовое производство кирпича и переплатить.

Важно! Создать бизнес по производству кирпича с нуля под силу любому предприимчивому человеку.

Что для этого нужно?

1. Прежде всего следует найти источник сырья

Обследуйте общедоступные территории на предмет добычи качественной глины. Если Вы не собираетесь выкапывать глину в промышленных масштабах, а всего лишь для нужд мини-завода, то никаких проблем с эконадзором у Вас не возникнет. Когда потребности глины вышли за рамки мини-производства, то придется платить деньги за пользование частным карьером.

2. Изучить рынок сбыта

В Московской области объемы строительства только растут, поэтому здесь представление о потенциальных клиентах значения не имеет. В других регионах, важно понимать, насколько популярным является обустройство загородной жизни.

3. Техническая сторона вопроса

Понять, какие нужны технические средства и устройства для производства. Провести несколько переговоров с поставщиками оборудования и определить затраты.

Средний расчет затрат

1. Оборудование

Гиперпресс — 1 000 000 (2 шт)

Бетоносмеситель — 500 000

Дробитель — 250 000

Подъемник — 500 000

Дополнительное оборудование — 840 000

Транспорт — 4 000 000

Компьютер — 30 000

Итого понадобиться в районе 8 000 000

2. Текущие месячные затраты

Аренда земли и помещения — 200 000

Коммунальные платежи и обслуживание — 30 000

Зарплата рабочим — 80 000

Дополнительные расходы — 30 000

Доход от производства в средних объемах может составить от 700 000 до 1 000 000 рублей.

Вывод

Производство кирпича имеет все шансы стать любимым семейным бизнесом, разобраться в котором под силу даже непрофессиональному строителю. В данную нишу стоит заходить при наличии 8 млн. рублей, и в итоге ваш доход будет составлять 1 млн. рублей в месяц, при должном развитии.

Строительство всегда считалось востребованным и созидательным направлением в бизнесе, а производство кирпича имеет широкий ассортимент продукции и поле для применения.

Горшки для цветов из цемента и ткани (тряпки) своими руками, фото

Бетон царит в интерьерах, оформленных в современном стиле, несколько сезонов. Он встречается на стенах, в архитектурных деталях, небольших функциональных объектах. Это отличный материал для формования мелких предметов. Многим людям нравится, когда их быт наполнен красивыми и необычными предметами ручной работы, однако не всегда достаточно опыта и умения для их производства. Вовсе не нужно быть мастером, чтобы самостоятельно создавать вазоны из цемента. В этой статье мы расскажем и покажем, как сделать цветочные горшки из цемента своими руками.

- Простой способ создания оригинальных украшений

- Вариант с использованием форм

- Что потребуется?

- Пошаговое руководство

- Шаг 1. Выбор формы

- Шаг 2. Приготовление раствора

- Шаг 3. Нанесение масла на формы

- Шаг 4. Заполнение цементным раствором

- Шаг 5. Цемент застывает

- Шаг 6. Окончание работ

- Вазоны из цемента и тряпки (ткани)

- Что потребуется

- Выполнение

- Декорирование вазонов

- Подводим итоги

Простой способ создания оригинальных украшений

Пришла весна, наступило время сажать цветы в балконные ящики, вазоны. Хорошие большие цветочные вазоны стоят дорого, они тяжелые, не всегда соответствуют нашим ожиданиям по размеру, форме, цвету. Более легкие горшки хрупкие, не устойчивы к морозу. Интересная альтернатива покупным вазонам – самодельные горшки, сделанные из бетона с применением различных форм, способов декора.

Важно правильно подобрать размер горшков. Размеры зависят от габаритов используемой формы.

- толщина стенки большой емкости должна быть около 5 см, чтобы обеспечит прочность;

- для небольшого горшка достаточно толщины 1 см;

- для большого контейнера с шириной и высотой, превышающей 50 см, минимальная толщина составляет – 7-8 см.

Вариант с использованием форм

Создание горшков для сада своими руками из цемента – это более простая задача, чем кажется на первый взгляд.

Что потребуется?

- мешок цемента;

- любая смазка – парафин, подсолнечное масло;

- защитные перчатки;

- формы – 2 штуки (одна меньше, другая больше – соответствующая по форме первой);

- ведро для смешивания бетона;

- шпатель или маленький клинок;

- маленький тяжелый предмет в виде груза (например, камень).

Пошаговое руководство

Шаг 1. Выбор формы

Перед тем, как сделать горшок из цемента, нужно найти 2 емкости разных размеров. Они должны иметь одинаковую форму, но различаться по размеру. В идеале, если зазор между меньшей и большей емкостью составляет минимум 5 см.

- картонные коробки,

- пластиковые контейнеры,

- старые кастрюли,

- стеклянные емкости,

- емкости из нержавеющей стали.

Емкости должны иметь форму, из которой горшок после сушки легко извлекать. Например, консервные банки имеют пазы, делающие извлечение готового изделия затруднительным.

Положив бетон в деревянную коробку или толстую картонную коробку и погрузив в нее меньшую коробку, можно получить квадратные горшки. Чтобы бетон не промочил картон, на дно коробки можно положить тонкие доски. Коробку нужно застелить пленкой, смазать пленку маслом.

Шаг 2. Приготовление раствора

Нужно подготовить ведро (миску) для приготовления цементной массы. В ведро насыпают смесь для приготовления цемента и постепенно добавляют воду, постоянно помешивая. На упаковке приобретенной смеси размещена информация о пропорциях для приготовлении бетона. Нужно придерживаться рекомендаций производителя.

Смесь должна иметь приемлемую консистенцию, тогда ее удобно раскладывать. Жидкий цемент дольше застывает, но поверхность горшка получится ровнее. Густой раствор сложно раскладывать, готовое изделие получит больше трещин, отверстий, пузырьков воздуха.

Обычно готовят смесь в пропорции: на 1 часть цемента – 2 части воды.

Можно обогатить бетонные вазоны дополнительными эффектами, добавив к свежеприготовленной массе различные добавки, придающие изделиям уникальный характер:

- стеклянные бусины,

- мелкие ракушки,

- мелкие кусочки битой посуды,

- мелкие предметы.

Шаг 3. Нанесение масла на формы

Наносим масло, чтобы создать жирное скользкое покрытие на поверхности форм, контактирующих с бетоном. Благодаря масляному слою формы не прилипнут к бетону, можно легче удалить готовое изделие.

Шаг 4. Заполнение цементным раствором

Желательно надеть защитные перчатки и осторожно, медленно вылить цементную смесь в подготовленную емкость. Массу равномерно распределяют по дну емкости.

Ответы на вопросы: как из цемента сделать горшок для цветов с дренажными отверстиями?

На дне формы размещают гальку или другой предмет. Можно просверлить отверстия в готовом вазоне, но подождать, пока бетон полностью застынет. Застывание занимает 2-3 дня.

Когда нижняя часть емкости заполнена, шпателем разглаживают поверхность массы. Затем меньшую форму помещают внутрь большей. Надавливают на меньшую форму до тех пор, пока не получится желаемая толщина дна.

Затем форму заполняют бетонной массой до краев и разравнивают верх смеси.

Совет эксперта. В меньшую емкость кладут тяжелый предмет, если емкость герметична, можно налить воду, чтобы сформировать вес и закрепить ее на необходимом уровне.

Шаг 5. Цемент застывает

Нужно набраться терпения и дождаться высыхания цемента. Это продлится 2-2,5 дня, срок застывания зависит от размеров изделия. Меньшие горшки высохнут быстрее, крупным экземплярам потребуется больше времени.

Шаг 6. Окончание работ

Когда бетон полностью высох, форму медленно, осторожно, постепенно достают. Не нужно беспокоиться, если замечены небольшие эстетические неровности после того, как цветочный горшок застыл. Можно легко устранить мелкие дефекты с помощью мелкой наждачной бумаги.

Для полного высыхания потребуется неделя. В течение этого времени можно смачивать горшок 1 раз в день влажной губкой, чтобы сделать окончательный цвет темнее.

Иногда изделие при выемке получает трещину. Устранить такой дефект очень просто – достаточно замазать трещину свежим раствором.

Вазоны из цемента и тряпки (ткани)

Изготовление горшков из цемента и тряпки своими руками очень простое и выглядит весьма эффектно, оригинально.

Что потребуется

- цементная смесь;

- вода;

- ведро;

- резиновые защитные перчатки, рабочая одежда;

- предмет (вазон, кастрюля, блюдо, ведро, бревно), форму которого приобретет изделие;

- старые тряпки, кусок материи, отрезки ткани;

- палочка для смешивания цемента и воды, лучше миксер – низкоскоростная дрель с высокой мощностью;

- пищевая пленка;

- акриловая краска;

- прозрачный лак (желательно).

В качестве формы подойдет любая емкость, изготовленная из влагостойкого материала –оцинкованного листа, алюминия, пластика, пропитанной древесины. Отлично подойдут, например, старые горшки, емкости, в которых продаются готовые растения в садовых магазинах.

Можно использовать обычный цементный клей для плитки. Смеси нужно выбирать быстросохнущие, предназначенные для наружного применения, устойчивые к воде, морозу (например, Adefilex P9 Express, «Мапеклей Экстра» Mapeklej Extra и другие). Перед началом работы клей разводят до консистенции густого творога (слишком сильно разведенный водой цементный клей долго высыхает).

В роли драпировки пригодится ненужный кусок материи (ненужная ткань, половая тряпка) в форме прямоугольника размерами:

- длина – не менее 1,5 окружности горшка;

- ширина – хотя бы 1/3 высоты формы.

Лучше брать ткань из абсорбирующего материала (хлопок) – такая материя равномерно и быстро пропитается цементом (клеем).

Выполнение

- Готовим форму для горшка. Ставим форму на платформу, лучше меньшего размера, чем форма, накрываем пищевой пленкой.

- Смешиваем цемент с водой в контейнере. Наливаем достаточно воды, чтобы получить консистенцию теста. Консистенция должна быть не слишком жидкой, иначе раствор стечет с тряпки. Подойдет консистенция густой сметаны.

- Приготовленные тряпки тщательно смачивают в растворе, отжимают, снова окунают в цемент и раскладывают (обматывают) вокруг заранее подготовленной формы. Можно просто развесить ткань, драпируя ее на корпусе формы, стараясь придать материалу наиболее интересную форму, фактуру. Драпировку нужно делать сразу, пока раствор (клей) не начал застывать.

- Ждем около недели, пока раствор высохнет.

Ткань можно просто развесить на формы, как показано на фото.

Укладка драпировки ткани разными способами

Можно сделать бетонный вазон из нескольких кусков ткани, накладывая их внахлест. Первый лоскут неважно где укладывать – сверху или снизу формы. Интересно смотрится вариант, когда лоскуты укладываются по диагонали, вдоль, поперек.

Способ нанесения ткани зависит от нашего видения. Когда первый опыт удачен, можно импровизировать. Полоски ткани должны хорошо прилипать к поверхности формы. Ткань можно драпировать, делать складки, волны, морщинки, завязывать банты. Существует много вариантов, как проявить творческую изобретательность, фантазию.

К горшку можно сделать подставку, цоколь, используя различные подручные материалы, остатки стройматериалов, например, кусок пластиковой трубы. Приготовленные горшки из тряпки и цемента украсят сады, балконы, дома, террасы.

Декорирование вазонов

Для минималистичных аранжировок в современном стиле лофт подойдут сырые бетонные горшки без украшений декором, покрытия краской. Для создания романтичных, сельских, ретро садов, можно украсить готовые цветочные горшки различными способами.

- Когда материал полностью высохнет, затвердеет, можно покрасить изделие краской. Готовый горшок можно покрасить специальными прочными красками для штукатурки или декорировать аэрозольными красками и покрыть лаком.

- Можно придать горшкам из ткани и цемента интересную текстуру, используя клей для плитки. Если выбрать качественный морозостойкий состав, можно оставлять горшок на улице зимой.

- Интересный вариант – приклеить на горшки декор:

- ракушки;

- гальку;

- кусочки стекла;

- битую плитку.

Подводим итоги

Вместо того, чтобы покупать дорогие цветочные горшки, можно легко сделать их самостоятельно. Эта работа не требует особой точности, умений, оборудования. Найденное на чердаке старое ведро или горшок может начать новую жизнь как необычный вазон. Бетонные горшки хорошо выглядят в саду и долговечны. Самодельные цветочные горшки могут получиться несовершенными, и в этом их прелесть. Растения в них хорошо растут, гармонично выглядят в современных садах. Их небольшие размеры вписываются в некоторые современные стили.

Ухаживать за бетонными горшками просто, как за пластиковыми – достаточно просто мыть водой. Самодельные горшки – это не только простой способ создать функциональное, оригинальное украшение, но и масса удовольствия от проделанной работы!

Как делать цементные горшки

В прошлом посте меня просили рассказать, как я делала горшки из цемента.

Первым этапом, это было просмотр интернета по данному запросу и поиск пропорций. И то, что я нашла не очень мне понравилось, а именно 1:1:1, вода: песок: цемент. Ранее я уже имела дело с различными цементными растворами.

Итак. Выбор материала. Цемент вещь такая, что может и не схватиться.

Первый мешочек 5 кг, с цементом, который я купила в нашем строительном, не хотел схватываться. Его фасовали из больших мешков. Возможно срок годности прошёл. У цемента он 2 месяца. Было печально.

Я не хотела рисковать и купила 2 мешка цемента по 5 кг.в мерлене, хорошо запечатанные, фирменные, серый и белый. Хватило на многое, на все ошибки.

Пропорции. Воды столько, сколько вам нужно для изделия, на глаз. В другой посудине смешиваете сухие песок, если уличный, то просейте, и цемент, примерно один к одному, но песка чуть больше.

Потом, (я мешала венчиком) в посудину с водой сыпете сухую смесь, хорошо помешивая. Раствор должен быть как сметана, примерно.

Подготовка форм

Перед тем, как замешивать раствор, нужно подготовить формы.

Ниже на фото, думаю будет понятно. В зависимости от формы, можно смазать маслом растительным или обернуть пищевой пленкой. В первую форму, в которую заливать, на дно положить камешки, это даст толщину и формы не слипнутся. Примерно пол сантиметра.

Вторую форму наполнить камнями. Она своей тяжестью выдавит лишний раствой и сформирует форму изделия.

Ну вот вроде и все. Заливаете в первую форму раствор, примерно больше половины и вставляете вторую форму, выдавливая раствор и формирую изделие.

Ждете сутки. Летом в жару можно пол суток. Если ждать полного высыхания в форме, то сложно будет вытащить или невозможно. Вообщем вытаскивать нужно влажным, аккуратно, положить и не трогать.

Ниже фото применяемых форм и то что получилось.

с пленками удобнее вытаскивать и есть некий рисунок

бортики могут отваливаться или трескаться, как у этой формы, пришлось укоротить

Могут быть такие трещины, но они не критичны, все крепко, второй формой тут служила пачка из под ряженки, также смазанная и наполненная камнями. Этот стакан получился с третьего раза.

Декор и обработка.

Обработка: несколько слоев грунтовки обычной.

Декор: акриловый лак бесцветный + немного жемчужной эмали акриловой. Эта эмаль дает золотистый оттенок. Еще можно в акриловый лак добавить колер. Рисунок наносила, акриловыми красками. Можно затереть швы краской.

Ну, по декору это уже ваша фантазия, может завести куда угодно.

Ну, вот вроде бы и всё, надеюсь всё понятно.

Дальше я расскажу, как заливала большие кашпо

15 стильных цветочных горшков, сделанных из обычного цемента

Бетон – прочный, долговечный материал. Ему легко придать любую нужную форму. Этим пользуются те, кто любит создавать предметы интерьера своими руками. В последнее время особой популярностью пользуются цветочные горшки, изготовленные в домашних условиях из бетонного раствора.

Общие принципы создания горшков и кашпо из бетона

Бетон замешивается в следующих пропорциях: 2:4:8:1 – цементный порошок, песок, наполнитель и вода соответственно. Если горшок планируется крупный, для уличных композиций, в качестве наполнителя подойдет крупный щебень. Для домашнего декора рекомендуется использовать мелкую крошку, иначе потом будет невозможно нормально отшлифовать поверхность.

Принцип изготовления всех горшков следующий:

- Подобрать форму, в которую будет заливаться бетон. Для небольших емкостей подходят даже пакеты из-под сока или плотный картон. Для изделий среднего размера обычно берут пластик: канистры без горлышка, стаканчики из-под продуктов, просто пластиковую посуду. А вот для совсем крупных горшков (имеются в виду емкости высотой более 50 см) придется сооружать основу из фанеры или досок.

- Помимо внешних стенок, понадобится емкость, которая сформирует пространство для посадки растения. То есть в основную форму нужно вставить еще одну, размером поменьше. Для этого почти всегда используются пластиковые стаканчики или те же дешевые магазинные горшки.

- Залив бетон в форму, нужно подождать 4 часа. После этого форму разрывают или разрезают и снимают, но сам горшок еще нельзя трогать. Нужно дать ему постоять хотя бы 3 суток: за это время он наберет 30 % прочности. Полностью прочность набирается через 28 дней, только после этого можно сажать растение. Если пренебречь этим условием, бетонное кашпо просто рассыплется.

- Бетон пористый, из стенок после снятия формы нередко выступает наполнитель. Чтобы горшок выглядел привлекательно, нужно сначала скорректировать его форму напильником, а затем затереть наждачной бумагой. Но и этого мало. Избавиться от пор можно только при помощи затирки, которая делается из того же цементного раствора либо из грунтовки. Ее тоже шлифуют, но уже наждачкой мелкой фракции или специальной пастой.

Следует учесть и еще несколько моментов. Бетонное изделие первые 4-5 суток должно оставаться во влажном помещении. В противном случае заготовка даст трещины. Если нет возможности оставить ее в ванной, следует 1-5 раз в день опрыскивать поверхность из пульверизатора.

Пропорции бетонной смеси могут меняться. Перед замешиванием раствора нужно уточнить рекомендуемые пропорции – информация указывается на упаковке.

Горшок из канистры

Проще всего заливать бетонную смесь в пластиковую форму. Необходимо взять стандартную канистру на 5 литров и срезать верхнюю часть до точки, где стенки перестают расширяться. Внутрь вставляется пластиковый стаканчик. Можно взять за основу канистру 9 л и вставить в нее емкость 5 л. Получится ребристый горшок. Он отлично подойдет для посадки суккулентов. Его можно спокойно держать на улице.

Небольшие горшки для кактусов

Новичкам сложно начинать с объемных конструкций. У кого-то может вообще не получаться заливка раствора в емкость.

Тогда можно воспользоваться следующей инструкцией:

- Приобрести несколько дешевых стеклянных стаканов. Такие можно найти в ИКЕА, например, «Даррока» по 29 р. за штуку.

- Развести цементный раствор в пластиковой емкости. В нее должен свободно помещаться стакан, причем верхней частью вниз. Добавлять наполнитель не нужно, как и песок. Понадобится только цементный порошок и вода.

- Покрасить стакан белой краской. Рекомендуется приобрести баллончик, при распылении краска лучше ложится на стекло. Можно выбрать и другую краску. Главное, чтобы стакан перестал быть прозрачным.

- Дождавшись высыхания краски, обмакнуть стакан в только что разведенный цементный раствор. Дать изделию подсохнуть в течение ночи.

В цемент можно добавить колер, чтобы придать определенный цвет. Рекомендуется использовать натуральные оттенки.

Емкость для вьющихся растений

Эту емкость можно использовать и в качестве вазы. Процесс изготовления стандартный, только когда бетон начнет схватываться, в него нужно вдавить каркас из медной проволоки. Медь хорошо гнется, ей получится придать нужную форму даже без кусачек.

Комплект кашпо

Можно создать сразу несколько бетонных горшков, чтобы объединить их в красивую композицию. Пример приведен на фото. Достаточно сделать несколько форм, чтобы горшки могли складываться в единый объект, как паззл.

Квадратные горшки с позолотой

Обычно горшки из бетона оставляют без покрытия: так они выглядят более аутентично. Но почему бы не поиграть с их внешним видом? При помощи простой краски безликий серый бетон можно превратить в украшение не только минималистичных интерьеров, но и помещений в стиле ампир, этно и так далее.

Процесс изготовления аналогичен тому, который уже был многократно описан выше. Для покраски больше всего подходят квадратные горшки. На них легко использовать трафареты. После того как горшок-куб будет готов, необходимо:

- Подождать хотя бы 4 часа, пока бетон схватится. Достать из формы.

- Покрыть белой краской. Если подобрать краску с добавлением мелкого песка, она поможет скрыть мелкие неровности поверхности. В таком случае получится обойтись без тщательной шлифовки, но перед нанесением вещества все же рекомендуется пройтись по углам напильником.

- Когда первый слой краски высохнет, при необходимости нанести второй. Это может понадобиться, если краска полупрозрачная, и сквозь нее просвечивает серая основа.

- Дождаться высыхания краски. Скорость высыхания и время, которое необходимо для нанесения второго слоя, указываются на упаковке. Обычно это 12 часов.

- Вырезать из картона трафарет. Можно повторить узор на фото или использовать собственный эскиз. Используя краску металлик золотого или бронзового оттенка, нанести узор через трафарет.

Такой горшок будет еще долго радовать глаз и подойдет не только для строгих мужских интерьеров, но и для элегантных женских спален.

Кашпо под деревянное ведро

Нетрудно догадаться, как сделать такое кашпо: просто использовать в качестве формы старое деревянное ведро. Можно сколотить некое подобие самостоятельно. После того как бетон схватится, его нужно украсить. Прожилки под дерево не появятся сразу, их нужно создавать при помощи резца. Накладку, имитирующую металлическое кольцо, тоже придется наносить отдельно. В конце в бетоне делаются отверстия под канат.

Тяжеловато носить 10- и 20-килограммовые горшки. Чтобы конструкция получилась легкой, в качестве второго наполнителя следует использовать пенопласт. Этот совет можно применить к любой конструкции.

Подвесное кашпо

Если дома мало места, горшки можно подвесить. Для изготовления понадобятся металлические треугольные пластины. На них слоем в 3-5 мм мажется цементный раствор без наполнителя. Сделав три такие пластинки, их нужно объединить в единую конструкцию, промазав стыки цементным раствором. Еще до полного застывания следует сделать по отверстию в каждой плоскости. В них будет продеваться веревка.

Простой вариант из подручных средств

Нет панелей МДФ для крупного горшка, дрели и других инструментов и расходных материалов? Горшки для суккулентов можно сделать буквально «на коленке» из самых простых вещей. Понадобится упаковка из-под сока и втулка из-под туалетной бумаги. Первое послужит внешней формой, второе – внутренней.

Полусфера

Для изготовления понадобится сферическая пластиковая форма, как показано на фото:

Пластиковый шар можно найти в вендинговых автоматах, в них упаковывают игрушки для детей.

Ваза из втулки из-под бумажных полотенец

Такую вазу, которую можно использовать и как высокий узкий горшок, получится сделать из простой картонной втулки, которая всегда остается после бумажных полотенец. Нужно только подобрать ровную поверхность, которая послужит дном для формы.

Круглая основа

Чтобы создать такую емкость, понадобятся круглые губки. В них необходимо сделать небольшую выемку, которая в дальнейшем послужит для посадки растений. Затем губку обмакивают в цементном растворе. Получится очень легкий горшок, а изготовить его сможет даже ребенок. Так как отверстие для посадки будет небольшим, туда получится поместить только суккулент.

Горшок из мешка

Чтобы сделать такую красивую емкость, которая подойдет для дачных ландшафтных композиций, достаточно использовать плотный холщовый мешок. Внутрь вставляется ведро.

Шар на подставке

Для создания самого бетонного шара можно использовать инструкцию, уже представленную выше. Но внешний облик сильно меняется благодаря подставке. Для ее изготовления понадобится металлическая проволока, покрытая краской.

Кубическое уличное кашпо

При изготовлении этой емкости нужно сделать форму из дерева, в том числе использовать поперечные балки. Они останутся и будут служить в качестве подставки, а вот деревянные доски нужно будет удалить.