Этапы производства пластиковых окон

Некоторым заказчикам хочется лучше понимать, как производятся пластиковые окна. В этой статье мы расскажем о процессе и признакам надежного производства.

Где и как?

Современные металлопластиковые окна имеют модульную конструкцию (конструктор, как Лего), собирать которую некоторые умельцы умудряются даже в гараже или в подвале. Качественное производство окон предусматривает подготовку и обработку всех комплектующих в автоматизированном или полуавтоматическом режиме на специальных производственных линиях. В большинстве цехов сегодня используется оборудование австрийского, итальянского или немецкого производства со встроенным электронным управлением (ЧПУ).

Для изготовления окон используют заготовки ПВХ-профиля, который поступает на завод или в цех в виде хлыстов длиной 6 метров. Профиль предварительно проходит контроль качества на ровность и четкость краев, пазов, плотность структуры и правильность геометрии. В дальнейшем они разрезаются в соответствии с размерами, указанными в наряде. Это значит, что когда вы заказываете окна, то замерщик все снятые параметры ваших проемов вносит в спецификацию и отправляет ее в цех. По ней и изготавливаются ваши изделия. Поэтому корректность снятия размеров напрямую зависит на то, какая в итоге конструкция будет изготовлена.

В том же цеху, где нарезают профили, производится и нарезка армирующих элементов. Они могут быть замкнутыми или другой (незамкнутой) формы, но обязательно оцинкованные или покрытые антикоррозийным слоем. После армирования части окна сваривают, устанавливают в них стеклопакеты и фурнитуру.

Все комплектующие должны соответствовать требованиям отдельных ГОСТ:

- Фурнитура – ГОСТ 30777-2001.

- Профили ПВХ – ГОСТ 30673-99.

- Стекло – ГОСТ 30698-2000.

- Стеклопакеты – ГОСТ 24866-99.

Готовые ПВХ-окна сверяют по качеству с ГОСТ 30674-99.

В производственном и складском помещении должен поддерживаться определенный микроклимат. Температура воздуха должна быть не ниже +18℃ во избежание возникновения деформаций и изменения свойств ПВХ.

Этапы производства пластиковых окон

Весь процесс изготовления остекления состоит из 6 этапов:

- Нарезка и армирование профиля.

- Сваривание заготовок в одну конструкцию.

- Укладка уплотнителей.

- Монтаж фурнитуры.

- Установка стеклопакета и штапиков.

- Навешивание и фиксация створок.

Каждый из этапов имеет свою специфику. Рассмотрим подробнее все части процесса.

Подготовка ПВХ-профиля

Нарезка ПВХ-заготовок осуществляется по заданной программе в соответствии со спецификацией каждого заказа. Профиль нарезается двухголовочными усорезными пилами: для импостов под углом 90 градусов, а для рам – под углом 45 градусов. При этом оставляется припуск в 3 мм для сваривания соединяющихся сторон. На полностью автоматизированных линиях станок сам отмеряет и разрезает профили в соответствии с заданной программой.

Далее производится фрезерование отверстий для дренажа и под фурнитуру. В цехах с не самым современным оборудованием этот процесс осуществляется вручную с помощью дрели.

Армирующий профиль также разрезают на отрезки соответствующего размера и вставляют внутрь пластиковых заготовок, закрепляя их саморезами по металлу. Импост и подставочный профиль монтируются вручную.

Далее готовую раму сваривают по углам на четырехголовочном сварочном комплексе при температуре 250 ℃. После сварки углы и швы обрабатываются на другом станке для получения ровной поверхности без наплывов пластика. Арочные или круглые окна производятся путем сгибания нагретого профиля под нужным углом. Впоследствии он фиксируется для застывания в заданной форме.

Укладка уплотняющего контура

Уплотнитель под каждый вид профиля, как правило, применяется фирменный или подобранный производителем. Эластичный шнур укладывается в два контура: по всему периметру рамы и створки. На морозостойких моделях предусмотрено трехконтурное уплотнение. Некоторые производители поставляют профили сразу с уплотнителем, который прокладывается в пазы на автоматическом оборудовании. Такой контур держится крепко и обладает повышенной износостойкостью.

Установка фурнитуры

Монтаж фурнитуры в рамы производится вручную на специальных отдельных стендах: дрелью просверливаются крепежные отверстия, укладываются приспособления и механизмы и поочередно фиксируются шурупами.

Установка стеклопакета

Стеклянные коробы зачастую поставляются на завод по производству окон с других предприятий, которые специализируются именно на изготовлении стеклопакетов. Однако существуют заводы полного цикла, которые производят свои стеклопакеты.

Для изготовления стеклопакетов стекло сначала раскраивают и моют, затем подготавливают дистанционные рамки и приклеивают к ним стекла на первичный герметик, и на последнем этапе конструкцию герметизируют вторично. Камеры могут заполняться инертным газом. Таким образом создается полностью изолированный стеклянный короб с заданными параметрами.

Стеклопакеты устанавливают в рамы на рихтовочные пластины в тщательно очищенную от пыли и стружек раму. Уплотнители перед установкой протираются, стекла с внешних сторон – тоже. В ровном положении стеклопакет фиксируется с помощью штапиков. Эти пластиковые заготовки имеют определенную форму с защелкой для прижимной фиксации. Штапики вставляют в пазы, защелкивают по всей длине и проверяют плотность прижима.

Навешивание створок

Это завершающий этап производства окон, когда готовые створки со стеклопакетами аккуратно навешиваются на петли, фиксируются. Петли могут маскироваться декоративными пластиковыми накладками. После сборки мастер проверяет работу фурнитуры на открывание-закрывание и фиксацию всех элементов.

Окно готово к транспортировке и установке!

Собранные конструкции отправляются на склад готовой продукции и в дальнейшем транспортируются на специально оборудованных автомобилях к заказчикам в пункт доставки.

Контроль качества

На производстве полного цикла в обязательном порядке работает отдел технического контроля и, в частности, лаборатория, в которой проверяется качество ПВХ-профиля. По регламенту каждые 4 часа на производстве отбираются образцы для тестирования на устойчивость к повреждениям и деформациям, по органолептическим показателям, на прочность сварных швов.

Кроме того, ежедневно на заводе производится проверка профилей и готовых окон по следующим показателям:

- Внешний вид профиля (целостность, глянец, цвет);

- Масса погонного метра;

- Ацетоновая проба на способность деформироваться;

- Габариты, вплоть до сотой доли миллиметра;

- Правильность установки фурнитуры и ее функциональность;

- Термоустойчивость при температуре 100 °С;

- Герметичность и теплоизоляция;

- Светопрозрачность;

- Ветроустойчивость.

Все крупные производства, имеющие сертификацию ISO, проводят указанные испытания и строго контролируют качество своих изделий. Соответствие стандартам и нормам фиксируется в сертификатах соответствия на готовую продукцию.

Читайте по теме Какие ГОСТы применяются к изготовлению и монтажу пластиковых окон? Через функционал нашего сервиса Вы можете за считанные минуты выбрать себе качественную и надежную оконную компанию.

Читайте по теме Какие ГОСТы применяются к изготовлению и монтажу пластиковых окон? Через функционал нашего сервиса Вы можете за считанные минуты выбрать себе качественную и надежную оконную компанию.

Производство пластиковых окон: заглянем одним глазком за кулисы цеха

От профиля до готового окна – целая очередь разных по сложности процессов

Технология изготовления металлопластиковых конструкций сложна и проста одновременно. Неподготовленному человеку разобраться во всех тонкостях процесса будет почти невозможно, но после прочтения подходящей инструкции (такой, как эта статья) вопросов будет возникать на порядок меньше.

Кроме того, ознакомившись с методиками работы, вы сможете более наглядно представить себе устройство окна. Это, в свою очередь, позволит вам заказывать конструкции более осмысленно, понимая, какой элемент за что отвечает.

Исходные материалы

Для того чтобы изделия получились максимально качественными, важны не только современное оборудование для производства пластиковых окон и профессионализм мастеров-сборщиков, но и правильный подбор материалов. Эта статья носит обзорный характер, потому я приведу лишь основной список, не касаясь нюансов выбора и производства сырья – все равно эта информация будет для вас актуальной только в том случае, если вы сами займетесь процессом производства.

Итак, из чего же делают металлопластиковые окна?

- ПВХ-профиль – основное сырье, без которого, естественно, никакого окна не получится. Как правило, цех работает с несколькими видами профиля, соответственно, на складе должны быть все элементы системы, начиная от рам и створок и заканчивая штапиками и доборными элементами.

- Армирующий профиль – поставляется отдельно, устанавливается в пластиковый профиль непосредственно на этапе монтажа. Номенклатура армировки не такая обширная, но все равно с десяток наименований (разная толщина + разные конфигурации) должен присутствовать.

- Остекление – либо готовые стеклопакеты, собранные на отдельном предприятии по нужным размерам, либо листовое стекло и дистанционные рамки. Во втором случае материалы доставляются в отдельный цех, в котором производится прирезка стекла и сборка стеклопакетов.

Фото готовых стеклопакетов на складе

- Фурнитура – ее в любом случае закупают, поскольку процесс производства фурнитуры очень сложен и трудоемок. Фурнитурные комплекты хранятся на складе и по мере необходимости поставляются на участок сборки для обвязки створок.

Естественно, это лишь основные группы комплектующих, с которым работает оборудование для производства ПВХ окон. В этот список я не включил многочисленные расходные материалы – крепеж, подкладки, герметизирующие шнуры, упаковку и т.д. – в общем, все, без чего чех не сможет нормально функционировать.

Работа с профилем

Подготовка к сборке

Описание процесса сборки окна я начну в той последовательности, в которой детали поступают в цех и попадают на обработку. И на первом месте в этом списке будет целый комплекс операций, который можно условно назвать подготовкой профиля к сборке.

На такой пиле режется армирующий профиль

Работы ведутся в такой последовательности:

- Сначала на отдельном участке выполняется нарезка армирующего профиля. Стальные заготовки нарезаются на стационарной дисковой пиле либо точно в размер изделия, либо – при больших масштабах производства – с шагом в 50 мм. Вторая методика менее трудоемка, при этом качество изделия почти не страдает – все равно арматуру делают чуть короче пластиковой части окна.

- Параллельно на распиловочном станке выполняется нарезка ПВХ-профиля для рам, створок и импостов. Здесь уже ведется работа в соответствии с заданием, сформированном расчетным отделом: точность подрезки составляет +/- 1 мм. Современные распиловочные станки позволяют выставлять размер детали путем считывания штрих-кода с листа задания, что дает возможность минимизировать количество брака.

Автоматическая пила для порезки профиля

- После подрезки заготовки из ПВХ подаются на фрезерный станок. Это устройство, работающее под управлением компьютерной программы, выполняет фрезеровку дренажных отверстий для отведения влаги из полостей профиля.

- Далее армирующий профиль и заготовки рам и створок собираются на одном участке. Здесь выполняется вкладка армира и его фиксация. Для фиксации металлического вкладыша используются саморезы с буром, которые закручиваются либо с помощью пневмошуруповерта, либо на специальном станке.

- Иногда на этом же этапе на рамный профиль устанавливают ответные планки, которые играют роль зацепов для запорных цапф фурнитурного механизма.

Чтение бирки и монтаж ответных планок

- Заготовки импоста после армирования и установки ответных планок попадают на участок фрезеровки. Здесь торцы импостов фрезеруются для плотного соединения с рамой — согласно ГОСТ 30674-99 «Блоки оконные из поливинилхлоридных профилей» перепад лицевых плоскостей при этом не должен превышать 1 мм. В торцы импоста вкладывают и закрепляют механические соединители.

- На рамных профилях фрезеруют отверстия для установки ручки.

Сварка рам и створок

На следующем этапе происходит превращение набора деталей в каркас окна. При этом используются профессиональные сварочные станки для производства окон.

Сварочный станок представляет собой конструкцию с двумя либо четырьмя нагревательными элементами (так называемые двух- и четырехголовочные модели). Работает он так:

- В процессе работы мастер укладывает четыре детали в направляющие станка, после чего угловые срезы профиля стыкуются с нагревательными пластинами.

- Головки станка нагреваются до температуры 240 – 2550С – именно при таком нагреве ПВХ плавится и становится текучим.

Четырехголовочный сварочный станок

- После нагревания панели профиля складываются и зажимаются в автоматических струбцинах до полного остывания шва и полимеризации пластика.

Качественное сварочное оборудование для изготовления окон обеспечивает равномерный нагрев пластика и гарантирует высокую прочность шва за счет его однородности. При использовании кустарных сварочных агрегатов (без преувеличений, доводилось мне видеть модели, собранные из нескольких пар обычных утюгов) пластик плавится неравномерно, и потому при малейшей нагрузке шов дает трещину.

- Сваренный каркас подается на зачистной станок (иногда зачистка выполняется прямо на сварочном станке в автоматическом режиме). При этом специальные приспособления снимают наплыв пластика с лицевой поверхности профиля, оставляя ровный и чистый шов.

Зачистка угла на станке

Участок сборки

Рамы и створки после сваривания попадают на сборочный участок. Здесь большинство работ мастера выполняют своими руками: операции требуют высокой точности, которую сложно обеспечить при автоматизированном производстве.

Так ставится базовый профиль

Типовой алгоритм включает в себя такие операции:

- Зачистка внутренних углов рам и створок с использованием режущего инструмента.

- Установка импостов по разметке с креплением механического соединителя к раме: снаружи – с помощью длинного болта, изнутри – с использованием нескольких саморезов.

- Установка подставочного профиля на раму. Подставочный профиль комплектуют герметизирующим шнуром из вспененного полиэтилена, после чего устанавливают его на нижнюю часть рамы, защелкивая на креплениях. Для повышения прочности базовый профиль фиксируется саморезами.

- Установка петель на раму. Для крепления петлевых частей в раме просверливаются отверстия (обязательно используется шаблон, конфигурация пазов в котором соответствует конфигурации опорных стержней у петли выбранной фурнитурной системы). Петли устанавливаются в отверстия и фиксируются саморезами.

Монтаж петель на раму

- Монтаж угловых ответных планок – тоже выполняется по шаблону.

Типовая инструкция предполагает параллельную обвязку створки фурнитурой:

- Створка после первичной обработки (зачистки внутренних углов) поступает на участок обвязки.

- Фурнитурный комплект подгоняется по размерам под габариты створки. При этом выполняется его обрубка на специальном станке.

- Подогнанная фурнитура устанавливается в фурнитурный паз, после чего ее отдельные элементы фиксируются саморезами.

Далее рамы и створки «встречаются» на стенде, где выполняются такие операции:

- Навешивание створки на петли. При этом на раму часто ставятся транспортировочные клипсы, предотвращающие повреждение фурнитуры при перевозке, а положение створки регулируется с помощью петель.

- На этом же этапе мастер обязательно проверяет, насколько легко открывается и закрывается створка.

Так створка навешивается на петли

Для проверки подвижных частей обычно используется так называемая «дежурная» ручка. Ручка, которая будет установлена на окне впоследствии, чаще всего поставляется в запакованном виде и монтируется непосредственно на объекте, во избежание повреждения.

- Установка дополнительных элементов фурнитуры – микролифта, микропроветривания /пошагового проветривания, фрамужных ножниц и т.д.

На этом работа с каркасом окна завершается. Рама с обвязанной створкой поступает на следующий участок, где осуществляется ее остекление.

Работа со стеклопакетами

Изготовление стеклопакетов

Большинство компаний, занимающихся производством окон из ПВХ-профиля, предпочитают работать с уже готовыми стеклопакетами. Т.е. размеры необходимых изделий они передают производители, и тот делает остекление по заказу.

Но так цена изделия получается несколько выше, потому для экономии средств (и для получения дополнительной прибыли) создается отдельный цех, в котором стеклопакеты собирают из отдельных деталей. Последовательность действий при этом такова:

Стенд для порезки стекла

- Стекло (обычное листовое, энергосберегающее или мультифункциональное) раскраивается на специальных столах.

- После раскроя выполняется обработка торцов специальными абразивными материалами – так удаляются мелкие сколы, которые могут спровоцировать появление трещин.

- Порезанные в размер стекла моют для удаления пыли, загрязнений, следов абразивного порошка, отпечатков ладоней и т.д.

Дистанционная рамка собирается из таких деталей

- После мойки выполняется сушка. Лучше всего это делать с помощью сжатого воздуха: его поток отлично сдувает налипшие на влажную поверхность пылинки и волоски.

- Затем собирается дистанционная рамка. Рамочный профиль обрезают в размер, заполняют специальным гранулированным осушителем, после чего соединяют на углах с помощью специальных переходников.

- После этого выполняется сборка стеклопакета на специальном столе. На края дистанционной рамки наносится бутиловый герметик, который обеспечивает первичную фиксацию стекол.

Сборка и герметизация

На этом этапе камера между стеклами может быть заполнена осушенным воздухом, который подается из шланга. Если планируется заполнение пакета аргоном или криптоном, то в дистанционную рамку устанавливаются специальные клапаны, через которые и закачивается инертный раз.

- В процессе сборки и прессования стеклопакета внутри него могут помещаться декоративные профили – так называемые шпроссы. Их применяют для имитации оконных переплетов.

- Когда первичная герметизация будет выполнена, торцы стеклопакета обмазывают вторичным герметиком.

- Затем конструкция устанавливается в пирамиду, где находится в вертикальном положении до полной полимеризации бутиловой ленты и других герметизирующих веществ.

Пакеты большого размера могут транспортироваться специальными лебедками

Готовые стеклопакеты либо упаковываются и отправляются заказчику, либо транспортируются на участок остекления.

Участок остекления

Остекление – завершающий этап. Выполняется он достаточно просто:

- Конструкции устанавливаются на наклонный стенд – так, чтобы установленные стеклопакеты не выпадали.

- В рамы и створки усаливаются специальные прокладки, равномерно распределяющие вес стеклопакетов.

- На прокладки усаливается остекление, которое фиксируется с помощью штапиков.

Каждый стеклопакет фиксируется штапиками

- Штапики, как правило, подрезаются непосредственно на участке остекления по размерам, снятым с конструкции. Такой подход позволяет минимизировать количество брака, поскольку допустимая погрешность по длине штапика составляет +/- 1 мм, иначе есть риск либо получить щель в углу, либо спровоцировать растрескивание всей рамы.

Остекленные конструкции упаковываются в полиэтилен и отправляются на склад. Там выполняется формирования заказа — к самим окнам добавляют дополнительные профили, подоконники, отливы, москитные сетки, ручки и другие детали.

Станок для точной нарезки штапиков

Заключение

Станки для производства пластиковых окон бывают самыми разными, и выполняют они огромный перечень функций. И все же общая схема изготовления подобных конструкций остаётся неизменной – во всяком случае, большинство компаний работают именно по алгоритму описанному выше (конечно, с поправками на особенности предприятия).

Видео в этой статье даст вам возможность более подробно ознакомиться с описанным мной процессом, а если вас заинтересуют нюансы – я с радостью пообщаюсь с вами либо в комментариях, либо на форуме проекта.

Список тематических статей

Технологии изготовления окон из ПВХ

Такие стремительные темпы роста отрасли способствуют привлечению все большего количества производителей оконных систем. В условиях высокой конкурентности рынка на первое место выходит качество продукции. А оно определяется соблюдением технологии изготовления оконных систем из ПВХ.

Прежде всего, при производстве необходимо руководствоваться регулирующими документами и нормативами. Это два основных ГОСТа:

• ГОСТ 30674-99 «Блоки оконные из поливинилхлоридных профилей. Технические условия»;

• ГОСТ 23166-99 «Блоки оконные. Общие технические условия».

Как известно, светопрозрачная конструкция состоит из трех основных компонентов – профиля (или рамы), стеклопакета и фурнитуры (комплекса механизмов по открыванию /закрыванию окна). Каждая комплектующая должна соответствовать принятым для нее стандартам качества. Профиль – ГОСТу 30673-99 и ГОСТу 30973-2002, стеклопакет – ГОСТу 24866-99 и ГОСТу 111-2001 и фурнитура – 30777-2001 и ГОСТ 538-2001. Зачастую именно от качества оконных составляющих зависят свойства готовой системы.

Таким образом, изготовление светопрозрачных ПВХ-конструкций – это сложный технологический процесс, включающий в себя производство профиля, стеклопакета, фурнитуры и конечную сборку конструкций. Последовательно рассмотрим каждый из этапов.

Это основа оконной конструкции. Изначально готовится смесь. Помимо основного ПВХ-компонента, как правило, в нее входят модификатор прочности (придающий пластичность и морозостойкость), стабилизаторы и смазки (для реализации процесса экструзии), гидрофобный мел (для прочности изделия), диоксид титана (в качестве красителя для светостойкости) и различные вспомогательные добавки (антипирены, пластификаторы и т.д.).

Соотношение этих компонентов определяет физико-механические характеристики профиля. Каждая фирма имеет свою уникальную рецептуру материала. Например, профильные системы Группы компаний ПРОПЛЕКС – крупнейшего российского производителя ПВХ-профиля по австрийским технологиям – изготавливаются на основе смесей, разработанных фирмой Chemson (Австрия). Специалисты компании создали рецептуру, учитывающую особенности нашего климата: резкие перепады температур и холодные зимы.

Базовый элемент для производства ПВХ-профиля – экструдер. Он бывает различных типов – одношнековый, двухшнековый, многошнековый или дисковый. При изготовлении оконных ПВХ-профилей чаще всего используют экструдеры второго вида. Конструкция шнеков может быть конической или цилиндрической формы. Как отмечают специалисты компании Technoplast (Австрия), последние имеют ряд преимуществ. В частности, компактный привод, низкие нагрузки при резке (сдвиге), стойкость к высоким выходным давлениям, большие вращающие моменты, легкость демонтирования и т.п.

Шнеки могут либо находиться в зацеплении, либо нет; вращение осуществляться в одну или разные стороны. Наилучшие характеристики у экструдеров с плотным зацеплением и вращающимися в разных направлениях шнеками.

В стандартном двухшнековом экструдере технологический процесс идет следующим образом. Сначала смесь захватывается, и за счет трения (и теплопередачи) осуществляется её предварительный разогрев. Затем при интенсивных сдвиговых деформациях материал пластифицируется. Точная подача сырья реализуется с помощью дозатора (как правило, с дозирующим шнеком). Оптимальная пластификация идет при температуре 180-200ºС (давление – 150-300 бар). В зоне дегазации из пластифицированного (агломерированного) материала удаляются газообразные продукты, в том числе и захваченный воздух. Для этого между витками шнеков имеется большое пустое пространство.

Далее материал продавливается через фильеру, где расплаву полимера придается форма. Производительность экструдера во многом зависит от пропускной способности аппарата. Сегодня она может достигать порядка 700 кг/час. Это эквивалентно примерно 10 м/мин. По оценкам специалистов, самую высокую производительность дают двухручьевые фильеры.

Заключительный этап изготовления ПВХ-профилей происходит в калибраторе. Он состоит из двух модулей – сухого и влажного. В первом выходящая из экструдера масса подвергается формовке и первоначальному охлаждению. На начальных 50-100 мм профилю придается нужная форма. После чего, за счет специальных водяных каналов от внутренних поверхностей изделий, отводится тепло. Для современных сухих калибраторов характерны продольные охлаждающие каналы, последовательная схема охлаждения, система быстрой замены и центрирования калибраторов, минимальное число подводов воды и вакуума.

Окончательное охлаждение осуществляется во влажном модуле, где профиль целиком орошается водой. В этой области можно отметить разработку компании Technoplast. Это влажные калибраторы с вихревыми ваннами. Они позволяют уменьшить расход воды, требуемый на охлаждение, примерно на 50%. Все блоки резервуаров калибратора стандартизированы, что дает возможность применения одного и того же резервуара для различных типоразмеров профилей.

Таким образом, изготовление профиля – это довольно технологичное производство. На сегодняшний день ведущими поставщиками экструзионных линий на мировом рынке являются австрийские фирмы. Их продукция уже зарекомендовала себя как надежная, эффективная и экономичная. Поэтому практически все крупнейшие производители ПВХ-профиля для окон используют оборудование австрийских компаний. Например, на заводе ПРОПЛЕКС применяются экструзионные линии и сопутствующий инструментарий от фирм Greiner, Gruber и Technoplast.

Один из важнейших этапов в технологической цепочке производства ПВХ-профиля – его окраска. Различают четыре способа окрашивания: коэкструзия, окрашивание в массе, ламинирование и лакирование. Первые два способа применяются в процессе изготовления профиля. Коэкструзия – это совместная экструзия ПВХ и плексигласа. Окрашивание в массе происходит на самых ранних этапах производства путем добавления в исходную смесь цветовых пигментов (в дальнейшем полученные изделия, как правило, ламинируют). Ламинирование относится к заключительной стадии изготовления профиля. На материал наклеиваются прочные пленки, устойчивые к климатическим воздействиям. Покрытие изделий акриловым лаком называется лакированием.

Далее следуют резка, упаковка и транспортировка готовой продукции компаниям-переработчикам (непосредственным сборщикам оконных конструкций).

Стеклопакет

Процесс производства другой оконной составляющей- стеклопакета – достаточно трудоемок и требует использования современного оборудования. Так, например, ЗАО «Сибирская стекольная компания» (Россия, Красноярск) применяет автоматизированные высокотехнологичные линии компаний Lenhardt Maschinenbau GmbH (Германия) и Frontech Machinery and Technology s.a.(Швейцария).

Сначала на специальных столах, покрытых плотной тканью, осуществляется резка стекла. Потом отмеряются дистанционные рамки, необходимые для создания остова стеклопакета. Они изготавливаются в основном из алюминия.

Стекло необходимо помыть и очистить (так как после герметизации внутренняя часть стеклопакета будет недоступна). Это делается с применением машин (посредством щеток). Затем внутрь перфорированных дистанционных рамок засыпается осушитель (влагопоглотитель) для абсорбции воды. Он представляет собой молекулярные сита, силикагель или смесь этих веществ. Следующим этапом идет сборка дистанционного контура. Рамки ручным способом соединяют между собой уголками. После чего наносится первичный слой герметизации (бутиловый шнур, жидкий бутил и т.п.). Эта операция может выполняться вручную, но эффективнее использовать автоматические бутилэкструдеры.

Далее следует сборка стеклопакета. На дистанционный контур с двух сторон наклеивается стекло. И на столе для опрессовки комплектующей происходит обжим полученной конструкции (для придания герметичности и необходимой толщины). Заключительная фаза производства – нанесение на торец собранной конструкции вторичного слоя герметизации (силикона, полисульфидного двухкомпонентного герметика и т.п.) и сушка изделий.

Как правило, готовый качественный стеклопакет имеет непрерывный первичный слой герметизации. Внутри дистанционного контура изделия не должно быть наплывов герметика, в межстекольном пространстве – пыли. Это важно учитывать при выборе поставщика данного вида комплектующих.

Она изготовляется из высококачественной, специально упрочненной стали с использованием автоматических литейных машин. На участках гальванической обработки наносится антикоррозийное покрытие. По словам специалистов, в основном именно качество защитного слоя фурнитуры определяет срок её службы. Например, изделия турецкой компании Kale имеют трехслойное покрытие. По новой щелочно-цинковой технологии сначала наносится цинк, затем трехвалентный хром, после этого фурнитура окрашивается лаком.

Большое внимание уделяют производители контролю качества продукции. В частности, при изготовлении фурнитуры Kale сначала проверяется приходящее сырье (поверхность стали, ее толщина, анализируется химический состав). Затем в процессе производства на каждом его этапе через каждые 15 минут делается случайная выборка полуфабрикатов, проводится их осмотр, замеряются геометрические параметры, проводится контроль качества покрытия.

Стандартный комплект состоит из петель, ручек, ограничителей, предохранителей, фиксаторов, поворотно-откидных механизмов (в качестве крепежных силовых элементов должны использоваться непластмассовые детали). Вместе с ним сборщику оконных конструкций поставляется руководство по монтажу фурнитуры. При её установке учитываются вес, размеры открывающихся/закрывающихся элементов изделий, принимаются во внимание указываемые поставщиком допустимые нагрузки. Отверстия под поворотные нижние и верхние петли просверливают с помощью дрели (размером сверла около 0,7 диаметра шурупа). Расстояние между ними и точками запирания должно быть менее 700-800 мм.

Крепление петель производят саморезами из нержавеющей стали через две стенки ПВХ-профиля (толщиной не менее 4,5 мм). Другой вариант – через одну поверхность и армирующий усилитель. Причем если масса створок более 60 кг, для повышения прочности крепления используются усилительные элементы. В частности, фурнитура Kale способна выдержать створку весом до 130 кг.

Специалисты рекомендуют использовать изделия, имеющие регулирующие петли, механизмы поворотно-откидного открывания/закрывания, снабженные устройствами как щелевого проветривания, так и с настройкой угла открывания. Желательно, чтобы фурнитура обладала предохранителями и фиксаторами от случайного раскрывания. Надежная фурнитура обеспечивает более 20 000 циклов открывания /закрывания.

Изготовлением самих оконных конструкций занимаются компании-переработчики. Наиболее распространенный вариант – это покупка всех необходимых комплектующих. Однако есть и такие компании, которые прежде чем собирать готовые окна, занимаются изготовлением стеклопакета.

Что касается непосредственно производства оконной конструкции, вначале устанавливаются необходимые параметры профильных изделий в соответствии с будущими размерами окна (с запасом на сварку (5-6 мм)) и осуществляется резка профиля. Она выполняется, как правило, с использованием двухголовых пил. В процессе резки следует контролировать углы наклона и поворота режущих дисков (для рамного и створочного профилей – 45º, для импоста (средней части рамы) – 90º), чистоту поверхностей и длину заготовок. Помимо ПВХ-материала, с помощью пил для резки металла нарезаются армирующие стержни, необходимые для усиления жесткости профильной системы.

Следующий этап – фрезеровка в заготовках ПВХ ряда различных отверстий (с применением специального станка или дрели). Они необходимы для отвода воды, организации вентиляции и компенсации давления ветра. Так, например, в нижнем профиле рамы окна должно быть сделано как минимум два дренажных отверстия, в верхней части, в зависимости от её длины, – два (до одного метра) или три (более одного метра). Максимальное расстояние между прорезями – 600 мм, их диаметр – не менее 6 мм.

Далее профили армируют, то есть усиливают их стальными оцинкованными стержнями. Усилительные вкладыши устанавливаются либо с использованием станка, либо вручную (с использованием шуруповерта и саморезов (не менее двух на один армирующий стержень с шагом не более 400 мм)). Они должны быть расположены щелью к внешней стороне и плотно прилегать к стенкам камер профиля.

Затем следует этап соединения профилей створок и рамы с помощью сварки. Она выполняется на одно-, двух- или четырехголовочном сварочном станке. Контролируются температура, давление, чистота поверхностей, время цикла, а также размеры рам и створок. Заготовки профилей провариваются по всему контуру. Швы не должны иметь никаких дефектов. По окончании процесса испытывается прочность угловых сварочных соединений.

Полученные конструкции охлаждают (в течение 5-10 минут) и переходят к зачистке внешних и внутренних сварных швов. Для удаления сварочного наплава применяется автоматическое (зачистной станок) или ручное оборудование (пневмобур, стамески). Следующей технологической фазой является фрезеровка импоста для более точного прилегания к профилю рамы и его установка. Последняя осуществляется в соответствии с техдокументацией поставщика профильной системы. Делается разметка и импост крепится к коробке с помощью системных (металлических или пластиковых) соединителей. Однако в профильной системе PROPLEX-Optima наряду с обычными используются металлопластиковые соединители. Результаты тестов, проведенных в Испытательном центре «Цниитмаш-Аналитика-Прочность», показали, что эти соединители по прочности превосходят аналоги, изготавливаемые из цинка. Смыкание должно быть плотным, не иметь зазоров и пустот.

Далее по периметру створок и рамы устанавливаются уплотнители. Укладка производится вручную, причем не отрезками, а целым куском резины (с отклонением на сжатие по длине в один процент). Стыковка должна быть плотной и препятствовать проникновению воды. В торцах уплотнитель закрепляется специальным водостойким клеем. По словам специалистов ПРОПЛЕКС, наиболее эффективно двухконтурное уплотнение, которое выполняется в раме и створке. Материал уплотнителя должен быть устойчив к климатическим воздействиям. Хорошо зарекомендовали себя искусственный каучук (EPDM) и силикон.

Затем проверяется симметричность створок (отсутствие кривизны), равномерность прилегания уплотняющих прокладок в притворах, расстояние между лицевой плоскостью профиля рамы и створки (порядка 16,5 мм). Все механизмы и устройства должны приводиться в движение без каких-либо усилий – легко и плавно.

Теперь можно перейти к конечному этапу изготовления оконных систем, а именно к их остеклению. При установке стеклопакета необходимо правильно распределить его вес в раме или створке, не допустить непосредственного контакта рамы со стеклопакетом, а также обеспечить легкий ход створки. Монтаж происходит с использованием базовых (для выравнивания скосов фальца), дистанционных (для создания необходимого зазора между фальцем створки и кромкой стеклопакета) и опорных (для оптимального переноса массы стеклопакета на всю конструкцию) подкладок. Их размеры зависят от изделия и особенностей системы уплотнения. Как правило, ширина подкладок должна превышать толщину стеклопакета на 2 мм, длина – около 100 мм. Они изготавливаются из атмосферостойких полимерных материалов.

После того как прокладки установлены, вставляются стеклопакеты. Их закрепляют штапиками, нарезка которых производится на специализированном оборудовании. Они нарезаются с помощью специальной пилы под углом 45 градусов. Штапики вбиваются пластмассовым или резиновым молотком несильными ударами (сначала короткие, потом более длинные). После чего, на специальном стенде регулируются вертикально поставленные створки.

Готовые изделия надежно упаковываются для предохранения их от механических повреждений и атмосферных воздействий во время погрузочно-разгрузочных работ и транспортировки. Перед упаковкой створки следует закрыть на все запирающие механизмы. Ставить друг на друга готовые оконные блоки не рекомендуется. Между ними необходимо делать вставки из эластичных материалов и хранить в вертикальном положении на деревянных поддонах или специальных контейнерах.

Итак, производство современных оконных конструкций из ПВХ носит высокотехнологичный характер. Как видно, существует два основных фактора, которые следует учитывать компаниям-переработчикам. В первую очередь это качество оконных комплектующих, изготовление которых требует значительных капиталожений и эффективной организации производства. Кроме того, необходимо правильно наладить сам процесс сборки, максимально автоматизируя все звенья технологической цепочки – от резки профиля до установки стеклопакетов.

Технология производства пластиковых окон

Оглавление

- Вводная статья

- Конструкция пластиковых окон

- Технология производства пластиковых окон

- Производство деревянных окон со стеклопакетами

- Организация пластиковых окон

Компания «Вега» — поставщик высокотехнологичного оборудования для производства стеклопакетов, мебельной, стекольной промышленности и интерьерных решений. Мы предлагаем в продажу, обслуживаем и продаём оборудование для производства стеклопакетов — высокоавтоматизированное, качественное и недорогое.

В этой статье из серии о производстве пластиковых окон и организации собственного бизнеса, мы расскажем Вам о технологии производства пластиковых окон, или как их называют в народе стеклопакетов.

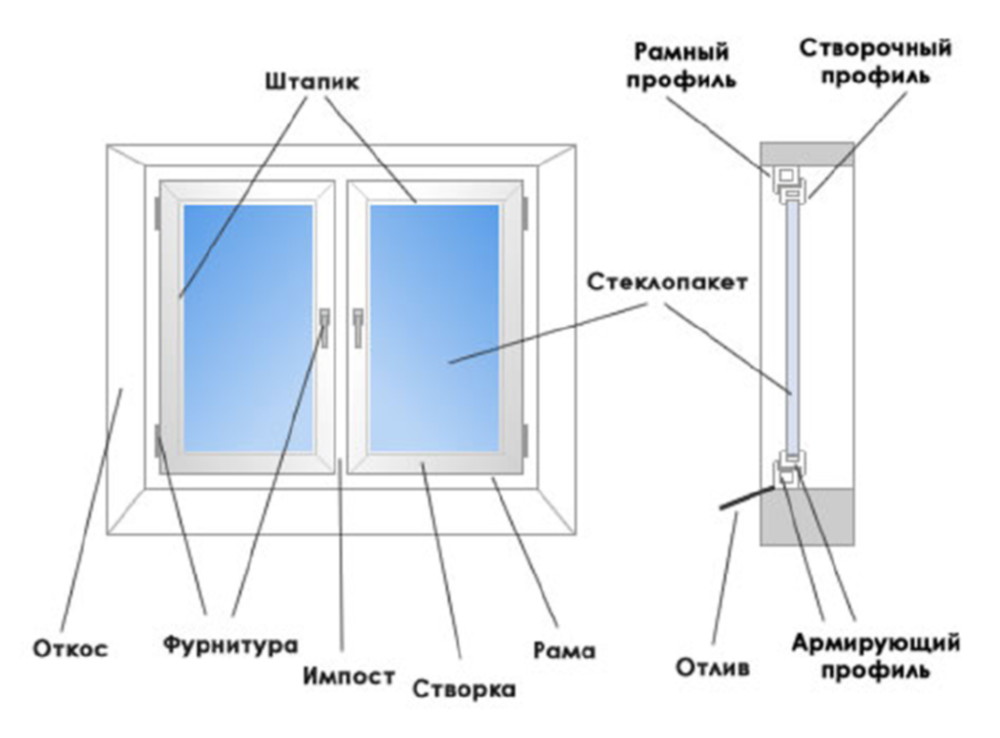

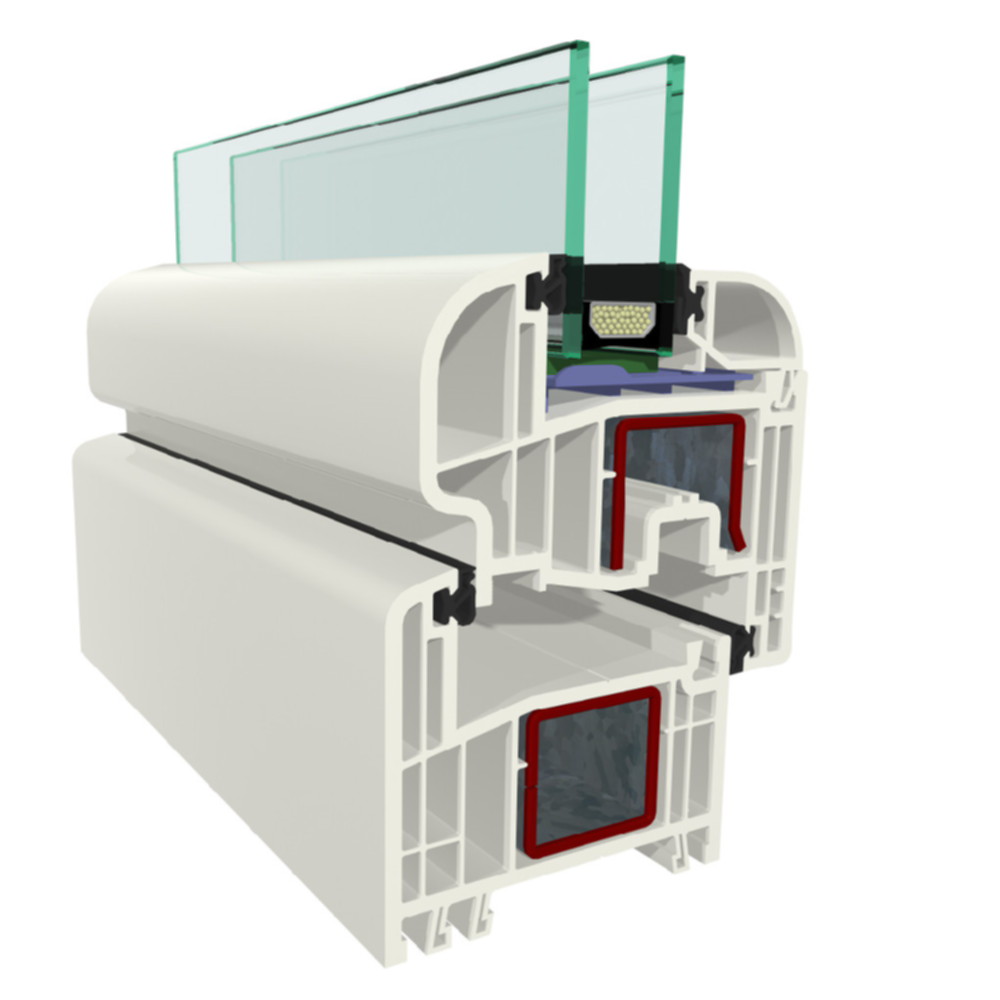

Сразу следует отметить, что производство стеклопакетов и пластиковых окон — это не одно и то же, потому что стеклопакет представляет собой герметичную конструкцию из двух и более стёкол, а пластиковое окно состоит из: одного и более стеклопакетов, совмещённых со створкой, рамой, импостами (металлопластиковыми элементами внутри оконного блока из нескольких стеклопакетов). Но это лишь в двух словах. Конструкция пластикового окна гораздо сложнее.

Рис. 1. Металлопластикове окно

Процесс производства пластиковых окон

Процесс производства пластиковых окон начинается с производства стекла нужного качества и размера, сборки стеклопакетов, производства оконных профилей ПВХ и стальных армирующих вставок. Назовём это всё заготовками для производства стеклопакетов и пластиковых окон и оставим за рамками данной статьи. Технология производства стеклопакетов была описана ранее в серии статей про стеклопакеты. Поэтому, рассмотрим процесс производства именно пластиковых окон отдельно от остального, предположив, что стеклопакеты, профили, фурнитура и прочие материалы уже есть в наличии.

Рис. 2. Конструкция оконного блока

Когда готовые стеклопакеты и заготовки поступают на производство стеклопакетов, то собираются в оконные блоки, которые потом устанавливаются на объекте заказчика.

В процессе производства пластиковых окон:

- По замерам создаётся электронный чертёж будущего окна;

- Нарезаются заготовки профилей из ПВХ для створок, рамы и импоста;

- В заготовках проделываются отверстия для отведения влаги и фурнитуры;

- Нарезаются, устанавливаются и закрепляются армирующие профили в — ПВХ;

- Профили ПВХ сплавляются на специальном станке;

- Шлифуются сварочные швы;

- Импосты фрезеруют по шаблону и прикрепляют к оконному блоку;

- Монтируется обвязочная, ответная фурнитура, ручки;

- На раму и створки прикрепляются резиновые уплотнители;

- Створки закрепляются в раме;

- Стеклопакеты устанавливаются в рамы и уплотняются;

- Перед выпуском стеклопакет проверяется на качество.

Кажется довольно просто, но рассмотрим каждый этап по отдельности.

Аспекты технологии производства пластиковых окон

1. Подготовительный этап. К заказчику выезжает замерщик, который снимает замеры оконного проёма с учётом специфики установки пластиковых окон в зданиях с различной конструкции. По замерам, с учётом градостроительных норм и пожеланий заказчика создаётся электронный чертёж или схема, по которой производятся оконные блоки нужных размеров и конфигурации.

2. Заготовка и нарезка профилей. Профили из ПВХ представляют в разрезе многокамерные изделия. Чем больше камер, тем лучше энергосберегающие свойства обеспечивает пластиковый профиль. Существуют профили с количеством камер от 1 до 8. Для России рекомендуется использовать профили с количеством камер от 3 до 5. Профильные заготовки необходимо нарезать на отрезки запланированной длины. Оба конца каждой заготовки обрезаются одновременно, под углом, двухголовой дисковой пилой со специальным диском с высокой скоростью вращения.

3. Прорезание отверстий для водоотведения и фурнитуры. Для того, чтобы между профилем и стеклопакетом не образовывался губительный для всей системы конденсат, в створочном профиле проделываются дренажные отверстия на равном расстоянии от краёв и друг от друга. На специальных станках или вручную по шаблону проделываются отверстия под ручку и фурнитуру. Прорезается паз под замок. Однако этот этап производства пластикового стеклопакета может быть отсрочен до сплавления сборки створок и рамы.

4. Нарезка, установка и закрепление армирующих профилей. Стальные армирующие профили, придающие жёсткость профилям из ПВХ и всей конструкции нарезаются маятниковой дисковой или ленточной пилой по шаблону и зачищаются от заусенцев и подгоняются на шлифивочном станке. Армирующие профиле в процессе производства вставляются в профили из ПВХ и закрепляются с помощью саморезов.

5. Сплавление профилей. Нарезанные и армированные профили соединяются на специальном станке под давлением при высокой температуре. Чтобы обеспечить высокую прочность и симметрию профилей створок и рам предпочтительно применять автоматы, одновременно осуществляющие сплавление по всем четырём углам. В ходе этого процесса в зазоры между профилями опускаются нагревающие элементы с тефлоновым антипригарным покрытием, которые доводят материал торцов до состояния плавления. Потом нагревательные элементы поднимаются и составные части рамы или створки сдавливаются. После остывания автомат проводит испытание соединения на прочность, оказывая определённое давление с нужной длительностью на ответственные точки конструкции.

6. Шлифовка сварочных швов. Затем сварочные швы со всех сторон шлифуются фрезерной машиной с ЧПУ по заданной конфигурации, чтобы обеспечить правильную форму продукта и презентабельный внешний вид пластикового окна.

7. Фрезеровка и закрепление импостов. Импостом называется часть оконной рамы или створки, которая резделяет оконный блок на несколько секций из стеклопакетов. Чтобы импост подошёл к готовой оконной конструкции, его надо подогнать с помощью фрезерной установки с ЧПУ по шаблону под получившееся окно. Что и производится на данном этапе. После чего необходимо закрепить импосты в оконной конструкции с помощью фурнитуры в виде уголков и саморезов.

8. Монтирование обвязочной, ответной фурнитуры и ручек. Далее на специальном стенде или вручную по шаблону монтируется обвязочная фурнитура, ручки, замки и ответная фурнитура. Так как окна бывают разной конфигурации и размеров, то обвязочную фурнитуру иногда тоже требуется подгонять по размеру, обрезать по шаблону и позиционировать в нужных местах. Ручка закрепляется в двух местах и пропускается в центральное осевое отверстие, где соединяется с замком, который выступает с внешнего торца створки и должен совпадать с ответной фурнитурой на раме.

Рис. 3. Уплотнение зазоров

9. Уплотнение. Уплотнители из каучука или более современного материала прикрепляются в специальные пазы для устранения зазоров между рамной и створочной заготовкой с внешней и внутренней стороны. Также уплотнитель прикрепляется на створку перед установкой стеклопакета между створкой и будущим стеклопакетом. Например, как это показано на рисунке. Следует отметить, что для уплотнения зазоров разных частей окна применяются уплотнители разной формы.

10. Навешивание створок. Далее створки устанавливаются в рамы с импостами в той последовательности, как это предусмотрено проектом. В принципе, не открывающаяся часть окна, получившаяся за счёт импоста, может быть застеклена в первую очередь.

11. Застекление. Перед установкой стеклопакетов в створочные профили или в профиль рамы с импостом устанавливаются вставки, обеспечивающие определённый зазор между профилем и стеклопакетом, предусмотренный технологией производства пластикового окна. Далее устанавливается сам стеклопакет. Стеклопакет закрепляется штапиками, которые тоже нарезаются сначала нужной формы и длины. Короткие штапики нарезаются точной длины, а длинные — чуть больше нормы. Штапики и закрепляются в специальные пазы — от коротких к длинным с помощью молоточка с не царапающей, не разрушающей пластик и стекло поверхностью. С помощью штапика или уплотнителя обеспечивается достаточно плотное и надёжное крепление стеклопакета в раме.

12. Проверка качества. После процесса изготовления пластиковый пакет проверяют на предмет работоспособности обвязочной фурнитуры, герметичности, чистоты и отправляют клиенту для последующего монтажа.

Прочие аспекты и заключение

Технология производства пластиковых окон может в значительной степени отличаться от описанной выше, в зависимости от применяемого оборудования, проекта и наличия декоративных решений. Например, створки и рамы иногда оклеивают цветной плёнкой до нарезки, для получения более широкой палитры готовых изделий, а на некоторых производствах применяют полуавтоматизированные или ручные инструменты в большем числе. Также существуют различные технологии утепления окон, что вносит ещё больше разночтений в этой вязи.

Однако, в условиях экономического кризиса в Европе и в России, небольшие и слабо автоматизированные производства пропадают. Спад самого производства происходит более медленно и по большей мере за счёт почивших компаний. Поэтому, если Вы хотите обеспечить конкурентоспособность производства окон ПВХ, стоит задуматься о более серьёзной его автоматизации. Для этого Вам может потребоваться оборудование для производства стеклопакетов, которое предлагает наша компания. Компания «Вега» — поставщик высокотехнологичного оборудования в Россию.

Чем удобна потолочная ниша для штор и варианты ее использования

Установлен красивый натяжной потолок, отделаны стены, но никак не удается подобрать подходящую к дизайну карнизную балку? Безвыходных положений не бывает: если невозможно найти нужный карниз, то всегда можно спрятать уже имеющийся, для этого лишь понадобится ниша для штор в натяжном потолке. Но удобно ли такое дизайнерское решение и какое применение ему еще можно найти?

Плюсы и минусы

Как и любое дизайнерское решение, этот вариант оформления оконных проемов имеет свои достоинства и недостатки.

К достоинствам можно отнести:

- Возможность скрыть неэстетичные карнизные детали (электропривод, кольца и крючки для крепления занавесок).

- Практичность. Такое оформление окон возможно в комнатах с любой высотой потолка.

- Зрительное увеличение пространства. Ниспадающая ткань зрительно увеличивает высоту потолка и создает ощущение простора.

- Создание скрытого освещения. Монтаж светодиодной подсветки снаружи или внутри ниши позволит сделать оформление окна оригинальным.

- Эстетичность. Струящаяся с потолка ткань выглядит красиво и необычно.

- Экономия. Если в помещении возникает необходимость изменить дизайн, то нет необходимости подбирать новый карниз, достаточно только заменить занавески.

Минус у такого дизайнерского решения один: натяжной потолок с нишей для штор должны монтироваться почти одновременно. Если установка потолочной отделки завершена, то нишу сделать будет уже невозможно.

Как самостоятельно создать нишу

Натяжные потолки и шторы – это сочетание выглядит стильно и необычно. Но если принято решение, что механизм гардины необходимо скрыть, то подготовку нужно начать заранее, до монтажа потолочной отделки.

Сделать это можно двумя способами:

- собрать каркас, а после установить карниз;

- закрепить в нужном месте карнизную балку, а потом отделить необходимое пространство при помощи стройматериалов.

Первый способ довольно сложен, и у начинающего мастера могут возникнуть проблемы с подгонкой размеров, поэтому стоит отдать предпочтение второму методу:

- Выбрать карниз. К выбору рекомендуется подойти очень ответственно, ведь от его размера будут зависеть параметры каркаса и весь дизайн интерьера.

- Закрепить конструкцию в нужном месте. Это самый простой этап, и с ним справится даже новичок, используя прилагаемый к конструкции крепеж. Для предотвращения повреждений при монтаже каркаса, карниз после установки рекомендуется закрыть полиэтиленом.

- Теперь можно начать монтаж каркаса. Для этого отступить от выступающей части карниза на 2-4 см и закрепить брус. Толщина его должна соответствовать уровню, на котором будет закреплено декоративное потолочное покрытие, и нижняя часть должна быть идеально ровной. Ту же операцию проделать справа и слева от карниза, создавая вокруг него короб.

- Завершающий этап работ – закрепление профиля в нижней части получившегося короба. Это также могут сделать мастера, когда начнут монтировать подвесной потолок.

При желании можно закрепить внутри светодиодную подсветку, которая придаст окну изысканный вид. Если нужно установить не натяжную, а подвесную потолочную конструкцию, то ниша создается точно так же.

Советы мастеров

Ниша для штор в потолке будет служить долго. Но после того, как будет установлено декоративное потолочное покрытие, изменить ее параметры будет уже невозможно.

Профессионалы рекомендуют, чтобы избежать различных проблем, не торопиться и сделать следующее:

- Тщательно продумать конструкцию короба. Лучше сделать чертеж с указанием всех необходимых размеров.

- Выбрать карнизную конструкцию. Важно, чтобы после закрепления на ней занавесок шторы свободно висели и не касались подоконника или отопительных радиаторов. Можно разместить конструкцию вдоль всей стены с окнами – это поможет визуально расширить комнату. При покупке нужно отдать предпочтение карнизам с потолочным креплением.

- Обеспечить функциональность элементов. Подъемные механизмы, петли, бегунки и другие элементы должны двигаться свободно и бесшумно.

Где еще можно использовать потолочные ниши

Драпировка окон – это один из немногих вариантов использования этого дизайнерского решения. Таким же способом можно сделать:

- Полог над кроватью. Красиво спадающее полотно ткани не только скроет от посторонних глаз спальное место, но и создаст комфортную атмосферу для спящего.

- Зонирование комнаты. При помощи такого крепления штор можно разделить комнату на зоны. Этот вариант очень удобен для однокомнатных квартир, и с его помощью всегда можно разделить места для работы и отдыха.

- Оригинальный дизайн. Если планировка помещения позволяет, карнизную конструкцию можно разместить вдоль всех стен: мягкое колыхание красивой ткани создаст расслабленную и уютную атмосферу.

Ниши для штор в натяжном потолке действительно удобны. С помощью них можно задекорировать оконный или дверной проем, спрятать от посторонних глаз кровать или разделить помещение на зоны. Вариантов использования потолочных ниш много, только стоит их продумать до того, как мастера натянут декоративное потолочное покрытие.

Ниша для штор в натяжном потолке: достоинства и разнообразие конструкций

Отправим материал на почту

- Плюсы и минусы маскировки штор

- Параметры ниши и карниза

- Расчёт габаритов ниши

- Разновидности ниш для скрытых карнизов

- Коротко о главном

Натяжной потолок остаётся наиболее популярным вариантом отделки; его ценят за практичность и бюджетность, и применяют для всех комнат. Один из вариантов монтажа – устройство ниши под шторы в натяжном потолке. Он подходит в случае, если нужно скрыть потолочное крепление штор. Разбираемся, какие плюсы имеются у данного решения, и чем отличаются разные виды карнизных ниш.

Плюсы и минусы маскировки штор

Ниша, сформированная в натяжном потолке, обладает следующими достоинствами:

- Детали механизма и крепления надёжно спрятаны внутри конструкции; взору предстаёт только поверхность полотна и текстиль – все выглядит элегантно и гармонично.

- Использование ниши избавляет вас от необходимости выбирать карниз и крепления, подходящие к стилю интерьера. Вы экономите время и средства.

- Если полотно глянцевое, получается интересный эффект. Шторы отражаются в потолке и выглядят длиннее; это делает комнату зрительно выше, что всегда приятно.

Недостатком конструкции является необходимость предусмотреть её заранее и включить в дизайнерский проект до начала монтажных работ. После того, как полотно натянуто на профиль, никакие дополнения внести не удастся. Установка потолочного карниза без ниши рискованна, так как существует вероятность повреждения декоративного покрытия.

Параметры ниши и карниза

Габариты ниши в потолке для штор рассчитываются по нескольким исходным данным. В первую очередь необходимо определиться с тем, какой карниз будет удерживать текстиль. Поскольку декоративные качества не играют роли, карниз выбирают с учётом сложности (многослойности) драпировки и её веса.

Например, если окно будут украшать лёгкие хлопковые шторы и тюль, можно ограничиться струнным карнизом, а ширина технологического зазора будет минимальной. Если в качестве декора предполагаются тяжёлые портьеры в комбинации с прозрачной кисеей и ламбрекеном, ниша будет намного шире.

Дизайнеры рекомендуют выбирать карниз на всю ширину стены, а не только на оконный проем, и соответственно закладывать размер ниши. Такая предусмотрительность позволит красиво драпировать шторы вдоль стены, а не спрессовывать их вокруг окна, когда хочется впустить в комнату солнце. При выборе карниза можно воспользоваться следующими рекомендациями:

- Если текстиль слишком тяжёлый (вельвет, велюр, бархат), лучше выбирать алюминиевый карниз. В остальных случаях лучшим вариантом будет прочный и бюджетную модель из пластика.

- Ширина ниши зависит от ширины карниза, а тот, в свою очередь, от количества рядов текстиля. Стандартные модели двухрядные, но может потребоваться трёх- или четырёхрядный вариант.

Расчёт габаритов ниши

Ширину конструкции (от стены) определяют путём сложения следующих параметров:

- Определяют величину выноса подоконника или батареи отопления (в зависимости от того, что выступает дальше от плоскости стены). В среднем вынос находится в пределах 15-18 см.

- Измеряют расстояние между направляющими карниза, если он двухрядный. Если рядов больше, берут расстояние между крайними направляющими.

- В расчёты вводят поправку на сбоку шторы. Поправка (не путать с коэффициентом сборки, влияющим на количество складок) зависит от длины карниза, и обычно не превышает 10-15 см.

Длина конструкции может совпадать с длиной стены, в которой находится окно. Иногда её делают короче, а размер определяют, складывая ширину проёма окна, вынос подоконника за ширину окна и поправку на сборку шторы (от 20 до 50 см с каждой стороны, что зависит от особенностей гардин и типа карниза).

Чтобы рассчитать глубину ниши, складывают высоту карниза, ширину драпировочной ленты и поправку на угол зрения, которая составляет 8-12 см.

Разновидности ниш для скрытых карнизов

Иногда углубление под гардины по каким-либо причинам организовать невозможно (например, прикрутить карниз мешают коммуникации, проходящие по потолку). В этом случае карниз монтируется прямо на натяжной потолок, на основу, в роли которой может выступать брус, размещённый выше полотна на 5 мм. Снаружи (со стороны комнаты) конструкция закрывается декоративной накладкой.

В других случаях в конструкции натяжного потолка формируют нишу. Натяжные потолки с нишей для штор могут выполняться несколькими способами. Технические решения отличаются степенью сложности, что влияет на сроки изготовления и стоимость. Возможны следующие варианты карнизных углублений (в порядке удорожания):

- Бюджетная ниша. Упомянутый выше малозатратный способ, при котором ниша формируется при помощи бруса, принимающего на себя основную нагрузку (он крепится к бетонному основанию). Со стороны комнаты наблюдается ровное полотно, отделанное декоративным кантом. Достоинства заключаются в простоте монтажа. Минусов два – видимый кант, который не всегда выглядит достойно, а также возможность ознакомится с конструкцией, заглянув на неё со стороны окна.

- С устройством гипсокартонного короба. Ниша, сформированная из гипсокартона, разделяет карниз и натяжной потолок. Благодаря тому, что она конструктивно чуть ниже полотна, повредить его, подвешивая гардины, вы не сможете. Преимущество способа – смета на монтаж потолка не возрастает. Недостаток – отделка выглядит неоднородной, а в стоимость включаются гипрочные работы.

- Алюминиевый профиль с перегибом. Использование специального профиля позволяет получить аккуратное углубление с перегибом полотна наверх. Профиль – труба квадратного сечения, в отличие от деревянного бруска позволяет завести полотно через отбойник и закрепить его в предусмотренном под гарпун месте. Плюс конструкции – простой монтаж и эстетичный внешний вид (отсутствие канта), Минус – при большом опуске полотна зазор в нише может превысить 4-5 см.

Видео описание

О нише с подсветкой на натяжном потолке в следующем видео:

Коротко о главном

При монтаже натяжного потолка не обойтись без обустройства места крепления карниза. Для этого формируют нишу, которая позволит эффектно закрепить шторы, сэкономить на приобретении карниза в стиль интерьеру и устроить декоративную подсветку.

Габариты карнизной ниши рассчитываются до начала ремонтных работ. На её размеры влияет модель карниза, а также ширина батареи или подоконника, пышность штор и некоторые поправки.

Для устройства ниши пользуются несколькими методиками. Популярно использование алюминиевого профиля с перегибом, гипсокартонного короба, устройство парящего потолка, или перегиб полотна ПВХ (или из ткани) до потолка.

Потолочные ниши: эксклюзивные советы именитых дизайнеров

Используя современные технологии, удается сделать обстановку максимально функциональной и необычной. Это касается и оригинального оформления оконных карнизов посредством создания специальной ниши для штор. За счет такой конструкции создается эффект спускания тканевого полотна прямо с потолка, поэтому комната сразу становится выше. Кроме того, потолочная ниша для штор дает ряд других преимуществ, что и объясняет возрастающую популярность встроенных конструкций.

Ниша для оригинальных штор в стене

Как выглядит ниша для штор?

Если прикрепленный над окном карниз смотрится в интерьере комнаты абсолютно неуместно и нарушает общую гармонию, стоит задуматься о таком варианте, как ниша в потолке для штор, скрывающая не только саму планку карниза, но и все элементы системы подвеса в виде крючков, колец, зажимов. Фальш-потолок крепят на некотором расстоянии от капитальных перекрытий, формируя каркас из гипсокартона или делая натяжную конструкцию.

Конструктивно потолочная ниша над окном для штор имеет вид предусмотренного между фальш-потолком и одной из стен комнаты (как правило, выбирается стена, в которой сделан оконный проем) пространства для размещения карниза с системой элементов подвеса.

Размер ниши под шторы зависит от типа карниза: для струнной конструкции под тюль или легкие занавески достаточно нескольких сантиметров, а для массивных многоуровневых моделей ниша под шторы в натяжном потолке должна иметь внушительный размер не менее 10 см. Что касается длины, она может равняться длине стены или соответствовать размеру окна.

Преимущества

Шторы в потолочной нише дают следующие положительные моменты использования:

- Оформление оконного проема становится максимально элегантным и аккуратным;

- Подходит к любому стилю интерьера;

Для максимального удобства включение светодиодной подсветки осуществляют через отдельный выключатель. За счет этого штора может освещаться независимо, выступая в качестве цветового акцента.

Конструкция ниши

Подвесной потолок под шторы обычно планируется на стадии ремонта из-за необходимости проведения ряда строительных работ. На начальном этапе определяют габариты элемента следующим образом:

-

Ширина. При определении данного размера обязательно учитывают расположение радиаторов отопления и подоконника. Если ниша из гипсокартона под шторы создается над окном, подоконник которого не перекрывает радиатор, именно вынос батареи определит плоскость простенка, иначе штора не сможет принять правильное положение. Также, следует учесть, насколько многослойным будет оконное оформление, так как ниша должна вместить все требуемые элементы.

Как уже отмечалось, сделать углубление можно в гипсокартонном или натяжном потолке. Предварительно стоит просмотреть предлагаемые в сети эскизы штор в потолочной нише и подготовить собственный чертеж, по которому будут вестись работы. Рассмотрим характерные для каждого варианта нюансы.

Ниша из гипсокартонных плит

Чтобы сделать нишу из гипсокартона, используют профили, с помощью которых монтируется сам потолок, и куски гипсокартона нужного размера. Сначала на потолке делают разметку, откладывая по ширине не менее 15 см, даже если изначально планируется прятать в конструкции узкий подвес.

Вариант из гипсокартона

В этом случае даже собранная в складки гардина будет свободно размещена в нише, и на полотне не сформируются нелицеприятные заломы, которые достаточно сложно устранить.

Затем работы проводят в следующей последовательности:

- Руководствуясь сделанной разметкой, монтируют направляющие профили, к которым будет прикреплен каркас. Как правило, по краю конструкции пускают профиль шириной 100 мм или, при его отсутствии, крепят стартовый профиль, к которому после монтируется основной профиль в виде стоек, а к ним на нижнем уровне существующего потолка – снова стартовый профиль;

- Каркас ниши объединяют с конструкцией остального потолка, используя саморезы подходящего размера;

Если короб из гипсокартона с нишей для штор дополняют светодиоды, нижнюю обшивку делают выступающей за каркас на 50 мм, предусматривая такую «полочку» для установки ленты со светильниками. Сам трансформатор скрывают в конструкции фальш-потолка.

Ниша в натяжном потолке

Шторы из-под натяжного потолка выглядят как струящийся водопад, особенно, если они пошиты из ткани с глянцевой поверхностью. Конечно, натяжной потолок могут устанавливать только профессионалы, поэтому ниши в такой конструкции требуют особенно скрупулезного подхода. Предусмотрена следующая последовательность работ:

-

Сначала на потолочном перекрытии устанавливают карниз, используя оснащенные металлической или пластиковой гильзой дюбели. Предварительный монтаж необходим для точного определения будущей ниши. Для исключения повреждений карниза в ходе работ по сборке ниши желательно освободить его от всех движущих частей и закрыть короб полиэтиленом;

На удалении всего одного-полутора метров от оконного проема ниша становится абсолютно незаметной, а взгляд приковывают ниспадающие с потолка занавеси.

Варианты эксклюзивного оформления

Углубление для карниза – практически единственный возможный вариант оформления для такого случая, как дизайн штор со скошенным потолком. В данной ситуации просто невозможно закрепить карниз традиционным образом из-за неровности мансардной крыши, которая выступает частично в качестве стены и потолка одновременно.

Если вы не ограничены во времени и средствах, можно сделать эксклюзивные ниши для штор, предусматривая подсветку не только внутри конструкции, но и снаружи в виде встроенных ламп. За счет такого оформления пространство вблизи шторы выделяется в отдельную зону, которую можно использовать для отдыха, чтения благодаря достаточному количеству искусственного света.

Закарнизное крепление штор применимо и при создании полога над кроватью. Оформленная по размеру потолочная конструкция придает помещению эстетичный внешний вид, а окружающая ложе занавеска не выбивается из общего ансамбля, изящно ограничивая спальную зону. Если в таком варианте ниша оформляется с приглушенной подсветкой, удается создать максимально романтичную и уединенную атмосферу.

Как видно, углубления для штор находят различное применение в интерьере. Главное – продумать данный элемент на этапе строительных работ, когда нет риска повреждения или загрязнения предметов обстановки и отделки. Желательно сразу предусмотреть достаточную ширину и глубину конструкции на случай, если со временем возникнет необходимость в замене карнизов, добавлении оконных драпировок.