Ямочный ремонт покрытий из асфальтобетона и битумоминеральных материалов. Основные способы ямочного ремонта и технологические операции

Задача ямочного ремонта состоит в восстановлении сплошности, ровности, прочности, сцепных качеств и водонепроницаемости покрытия и обеспечении нормативного срока службы отремонтированных участков. При ямочном ремонте применяют различные способы, материалы, машины и оборудование. Выбор того или иного способа зависит от размеров, глубины и количества выбоин и других дефектов покрытия, типа покрытия и материалов его слоев, имеющихся ресурсов, погодных условий, требований к продолжительности ремонтных работ и т.д.

Традиционный способпредусматривает обрубку кромок выбоины с приданием ей прямоугольного очертания, очистку ее от асфальтобетонного лома и грязи, подгрунтовку дна и кромок выбоины, заполнениееё ремонтным материалом и уплотнение. Для придания выбоине прямоугольного очертания используют небольшие холодные фрезерные машины, дисковые пилы, перфораторы.

В качестве ремонтного материала преимущественно используют асфальтобетонные смеси, требующие уплотнения, а из средств механизации – малогабаритные катки и вибротрамбовки.

При проведении работ в условиях повышенного увлажнения выбоины перед подгрунтовкой просушивают сжатым воздухом (горячим или холодным), а также с применением горелок инфракрасного излучения. Если покрытие ремонтируют небольшими картами (до 25 м 2 ), разогревают всю площадь; при ремонте большими картами – по периметру участка.

После подготовки выбоину заполняют ремонтным материалом с учётом запаса на уплотнение. При глубине выбоин до 5 см смесь укладывают в один слой, более 5 см – в два слоя. Уплотнение производят от краёв к середине ремонтируемых участков. При заделке выбоин глубже 5 см в нижний слой укладывают крупнозернистую смесь и уплотняют. Такой метод позволяет получить высокое качество ремонта, но требует выполнения значительного количества операций. Применяется при ремонте всех видов покрытий из асфальтобетонных и битумоминеральных материалов.

Мелкие выбоины глубиной до 1,5-2 см на площади 1-2 м 2 и более ремонтируют по методу поверхностных обработок с применением щебня мелких фракций.

Метод ремонта с разогревом поврежденного покрытия и повторным использованием его материала основан на применении специального оборудования для разогрева покрытия – асфальторазогревателя. Метод позволяет получить высокое качество ремонта, обеспечивает экономию материала, упрощает технологию производства работ, но имеет существенные ограничения по погодным условиям (ветер и температура воздуха). Применяется при ремонте всех видов покрытий из асфальтобетонных и битумоминеральных смесей.

Метод ремонта заполнением выбоин, ям и просадок без вырубания или разогрева старого покрытия заключается в заполнении этих деформаций и разрушений холодной полимерасфальтобетонной смесью, холодным асфальтобетоном, влажной органоминеральной смесью и т.п. Метод отличается простотой исполнения, позволяет выполнять работу в холодную погоду при влажном и мокром покрытии, однако не обеспечивает высокого качества и долговечности отремонтированного покрытия. Применяется при ремонте покрытий на дорогах с низкой интенсивностью движения или как временная, экстренная мера на дорогах с высокой интенсивностью движения.

По типу применяемого ремонтного материала различают две группы способов ямочного ремонта: холодные и горячие.

Холодные способы основаны на использовании в качестве ремонтного материала холодных битумоминеральных смесей, влажных органоминеральных смесей (ВОМС) или холодного асфальтобетона. Применяются в основном для ремонта покрытий из чёрного щебня и холодного асфальтобетона на дорогах низких категорий, а также при необходимости срочной или временной заделки выбоин в более ранние сроки на дорогах высоких категорий.

Горячие способы основаны на применении в качестве ремонтного материала горячих асфальтобетонных смесей: мелкозернистые, крупнозернистые и песчаные смеси, литой асфальтобетон и др. Состав и свойства применяемой для ремонта асфальтобетонной смеси должны быть аналогичны той, из которой сделано покрытие. Смесь готовится по обычной технологии приготовления горячего асфальтобетона. Горячие способы применяют при ремонте дорог с асфальтобетонным покрытием. Работы можно выполнять при температуре воздуха не ниже +10°С при оттаявшем основании и сухом покрытии. При использовании разогревателя ремонтируемого покрытия допускается выполнять ремонт при температуре воздуха не ниже +5°С. Горячие способы ямочного ремонта позволяют обеспечить более высокое качество и длительный срок службы отремонтированного покрытия.

Как правило, все работы по ямочному ремонту выполняют ранней весной, летом и осенью заделку выбоин и ям производят немедленно после их появления. Технология и организация работ различными способами имеют свои особенности. Однако для всех способов ямочного ремонта есть общие технологические операции, которые выполняются в определенной последовательности. Все эти операции можно разделить на подготовительные, основные и заключительные.

Подготовительные работы включают в себя:

установку ограждения мест производства работ, дорожных знаков и устройство освещения, если работы выполняют в ночное время;

разметку мест ремонта (карт);

вырубку, разломку или фрезерование поврежденных участков покрытия и уборку снятого материала;

очистку выбоин от остатков материала, пыли и грязи;

просушку дна и стенок выбоины, если ремонт производится горячим способом при мокром покрытии;

обработку (подгрунтовку) дна и стенок выбоины битумной эмульсией или битумом.

Разметку мест ремонта (карт ремонта) производят при помощи натянутого шнура или мелом с помощью рейки. Место ремонта очерчивают прямыми линиями, параллельными и перпендикулярными оси дороги, придавая контуру правильную форму и захватывая неповреждённое покрытие на ширину 3-5 см. Несколько выбоин, находящихся на расстоянии до 0,5 м одна от другой, объединяют в общую карту.

Вырубку, разломку или фрезерование покрытия в пределах размеченной карты производят на толщину разрушенного слояпокрытия, но не менее 4 см по всей зоне ремонта. При этом если выбоина по глубине затронула нижний слой покрытия, разрыхляется и удаляется толщина нижнего слоя с разрушенной структурой.

Очень важно снять и удалить весь разрушенный и ослабленный слой асфальтобетона, захватывая по всему размеченному контуру полосу шириной не менее 3-5 см из прочного, неразрушенного асфальтобетона. Нельзя оставлять неудалёнными эти краевые полосы выбоины, поскольку монолитность асфальтобетона здесь ослаблена за счёт образования микротрещин, расшатывания и выкрашивания отдельных щебёнок из стен выбоины (рис 6, а). В выбоине собирается вода, которая под динамическим воздействием колёс автомобилей проникает в межслойное пространство и ослабляет сцепление верхнего слоя асфальтобетона с нижним. Поэтому, если оставить ослабленные края выбоины, то после укладки ремонтного материала через некоторое время ослабленные края могут разрушаться, вновь уложенный материал потеряет связь с прочным старым материалом и начнётся развитие выбоины.

Рис. 6 Разделка выбоины перед укладкой ремонтного материала:

Рис. 6 Разделка выбоины перед укладкой ремонтного материала:

а – разделка ослабленных мест; b – разделка краёв выбоины после фрезерования;

1 – ослабленная стенка выбоины; 2 – отслоившаяся часть покрытия; 3 – разрушенная часть дна выбоины; 4 – обрубленная или скошенная стенка выбоины

Стенки кромок выбоины после вырубания должны быть вертикальными по всему контуру. Вырубка и разломка покрытия может осуществляться при помощи отбойного пневматического молотка или лома, бетонолома, нарезчика швов и рыхлителя или при помощи дорожной фрезы.

При использовании дорожной фрезы для разделки выбоины образуются округленные передняя и задняястенки выбоины, которые должны быть обрезаны дисковой пилой или отбойным молотком. В противном случае верхняя часть уложенного слоя ремонтного материала в местах сопряжения со старым материалом будет очень тонкой и быстро разрушится (рис. 13.10, b).

Разрыхлённый материал старого покрытия удаляется из выбоины вручную, а при использовании дорожной фрезы снятый материал (гранулят) погрузочным конвейером подается в самосвал и вывозится. Очистку карты осуществляют с помощью лопат, сжатого воздуха, а при большой площади карты – с помощью подметально-уборочных машин. Просушку дна и стенок карты производят по необходимости путём продувки горячим или холодным воздухом.

Обработку вяжущим (подгрунтовку) дна и стенок выбоин производят в случае укладки в качестве ремонтного материала горячих асфальтобетонных смесей. Это необходимо для того, чтобы обеспечить лучшее приживание материала старого асфальтобетона к новому.

Дно и стенки очищенной карты обрабатывают жидким битумом, разогретым до температуры 60-70°С с расходом 0,5 л/м 2 или битумной эмульсией с расходом 0,8 л/м 2 . При отсутствии средств механизации битум нагревают в передвижных битумных котлах и распределяют по основанию с помощью лейки.

Заполнение выбоины ремонтным материалом можно производить только после выполнения всех подготовительных работ. Технология укладки и последовательность операций зависит от способа и объёмов выполнения работ, а также от вида ремонтного материала. При небольших объёмах работ и отсутствии средств механизации укладка ремонтного материала может производиться вручную.

Температура горячей асфальтобетонной смеси, доставленной к месту укладки, должна быть близкой к температуре приготовления, но не ниже 110-120°С.

Укладка смеси в карту производится в один слой при глубине вырубки до 50 мм и в два слоя при глубине более 50 мм. При этом в нижний слой может быть уложена крупнозернистая смесь с размером щебня до 40 мм, а в верхний слой – только мелкозернистая смесь с размером фракций до 20 мм.

Толщина слоя укладки в рыхлом теле должна быть больше толщины слоя в плотном теле с учётом коэффициента запаса на уплотнение, который принимают: для горячих асфальтобетонных смесей 1,25- 1,30; для холодных асфальтобетонных смесей 1,5-1,6; для влажных органоминеральных смесей 1,7-1,8, для щебёночных и гравийных материалов, обработанных вяжущим, 1,3-1,4.

Укладка асфальтобетонных смесей при заделке карт площадью 10-20 м 2 может производиться асфальтоукладчиком. При этом смесь укладывается на всю ширину карты за один проход, чтобы избежать дополнительного продольного шва сопряжения полос укладки. Уплотнение асфальтобетонной смеси, уложенной в нижний слой покрытия, производят пневмотрамбовками, электротрамбовками или ручными виброкатками по направлению от краев к середине.

Асфальтобетонную смесь, уложенную в верхний слой, а также смесь, уложенную в один слой при глубине выбоины до 50 мм уплотняют самоходным вибрационным катком (вначале два прохода по следу без вибрации, а затем два прохода по следу с вибрацией) или статическими гладковольцовыми катками легкого типа массой 6-8 т до 6 проходов по одному следу, а затем тяжёлыми катками с гладкими вальцами массой 10-18 т до 15-18 проходов по одному следу.

Уплотнение горячих асфальтобетонных смесей начинают при максимально возможной температуре, при которой не образуются деформации в процессе укатки. Выступающие над поверхностью покрытия стыки заделок выбоин устраняют фрезерующими или шлифовальными машинами. Заключительные работы – это уборка оставшихся отходов от ремонта с погрузкой их в самосвалы и снятие ограждений и дорожных знаков, восстановление линий разметки в зоне выполнения ямочного ремонта.

Качество ремонта и срок службы отремонтированного покрытия зависят прежде всего от соблюдения требований к качеству выполнения всех технологических операций (рис.7).

Результатом правильно выполненного ремонта является высота уложенного слоя после уплотнения, точно равная глубине выбоины без неровностей; правильные геометрические формы и незаметные швы, оптимальное уплотнение уложенного материала и его хорошее соединение с материалом старого покрытия, большой срок службы отремонтированного покрытия.

Упрощённые способы ямочного ремонта (инъекционные методы). В последние годы все более широкое распространение получают упрощенные способы ямочного ремонта с использованием специальных машин. В России – машины выпускают в виде специального прицепного оборудования – пломбировщика марки БЦМ-24 и УДН-1. Ремонт выбоин инъекционным методом выполняют с применением катионной эмульсии. Очистку выбоины под ремонт осуществляют струёй сжатого воздуха или методом всасывания; подгрунтовку – подогретой до 60-75°С эмульсией; заполнение – чернёным в процессе инъекцирования щебнем. При этом методе ремонта обрубку кромок можно не производить.

Движение открывают через 10-15 мин. Работы выполняют при температуре воздуха не ниже +5°С как на сухом, так и влажном покрытии.

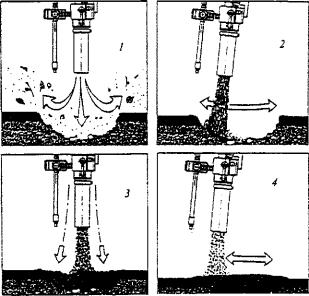

Ямочный ремонт инъекционным методом выполняют в следующем порядке (рис. 8):

Рис 8. Ямочный ремонт по упрощённой технологии:

1 – очистка выбоин продувкой сжатым воздухом; 2 – подгрунтовка битумной эмульсией; 3 – заполнение щебнем, обработанным эмульсией; 4 – нанесение тонкого слоя необработанного щебня.

Содержание цементобетонных покрытий.

К содержанию относят: заделку швов и трещин, повреждения кромок у швов, граней плит, ликвидация местных просадок, вспучивание плит, заделку отдельных участков с шелушением поверхностного слоя бетона.

( смотрите справочник Васильева А. П. стр.159-163)

Содержание шебеночных и гравийных покрытий.

Содержанию щебеночных покрытий :

Очищают катун, устраняют поперечные волны, исправляют поперечный профиль, ликвидируют пучинистые участки и проводят работы по обеспыливанию в сухой период года.

( смотрите справочник Васильева А. П. стр.156-157)

Технологии ямочного ремонта

Сегодня применяются разные технологии восстановления дорожного покрытия, но наибольшее распространение получило применение горячей асфальтобетонной смеси.

Дефекты в виде колейности, неровностей, ям и трещин, появляющиеся на дорожном покрытии, вызваны постоянными перегрузками и активной эксплуатацией дорог. Дорожные службы из разных частей мира регулярно устраняют такие проблемы. Статистика показывает, что каждый год приходится проводить локальный ремонт около 2-3% от всей площади покрытия. Если же доля участков с серьезными дефектами доходит до отметки в 12-15%, приходится ремонтировать всю площадь.

Специалисты применяют разные методы, материалы и технику для ремонта дорожного покрытия. Каждый из этих факторов напрямую влияет на эксплуатационный срок, качество и стоимость. Все работы проводятся для того, чтобы гарантировать безопасную эксплуатацию дороги в соответствии с действующими «Правилами дорожного движения».

Независимо от выбранной технологии ямочного ремонта, она должна соответствовать таким основным требованиям:

- качественное восстановление покрытия с достижением требуемой прочности, шероховатости и плотности;

- наличие техники, оборудования и материалов для выполнения ремонтных работ;

- возможность быстрого запуска транспортного движения на восстановленном участке;

- длительный эксплуатационный срок восстановленного покрытия;

- возможность применения методики в разных погодных условиях;

- доступная стоимость работ.

На большинстве отечественных дорог используется асфальтобетон. В связи с этим большинство материалов, технологий и техники предназначены именно для применения с данным видом покрытий.

1. Горячие смеси для ямочного ремонта

Применение асфальтобетонной смеси в горячем виде – это самое популярное решение для ямочного ремонта с целью заделки выбоин, ям и прочих дефектов покрытия. Материалы вполне доступны, опыт также имеется, а техника нужна достаточно простая. Отечественные дорожные службы часто используют горячие смеси и по причине медленного внедрения других технологий ямочного ремонта.

2. Холодный метод ямочного ремонта

Эта методика используется в большом количестве стран по причине простоты. Она гораздо менее требовательна к температурным условиям и позволяет экономить средства. В частности, популярностью пользуется эмульсионный способ ямочного ремонта.

Необходимо понимать, что холодная асфальтобетонная смесь является менее прочной и устойчивой к проникновению воды, по сравнению с горячей (показатели различаются в 2-3 раза). В связи с этим холодная технология обычно применяется при ремонтных работах на дорогах III и IV категорий. При этом применение высоких сортов битумов либо полимерных битумов позволяет использовать холодный асфальтобетон на разных категориях дорог. А вот литой асфальт и горячие смеси в большинстве случаев используются для устранения дефектов на дорогах I и II категорий.

3. Применение цементных, полимерных, битумных, полимербитумных и прочих вяжущих

Смеси на базе специальных вяжущих не получили широкого распространения в нашей стране. Нетрадиционные технологии, предполагающие использование данных материалов, обычно задействуют лишь в отдельных случаях, к примеру, при восстановлении цементобетонных покрытий, проведении аварийных ремонтных работ либо устранении дефектов на покрытиях мостов.

Выбирать технологию ямочного ремонта должен заказчик работ, а также компания-исполнитель. Но обязательно необходимо брать во внимание существующие нормы, рекомендации, а также результаты реального опыта и современные разработки.

Перед началом восстановления участка его необходимо подготовить:

- удалить с поверхности грязь, воду и пыль;

- выделить границы восстановления выбоин линиями, захватив при этом около 30-50 мм неповрежденного материала;

- вырубить либо вырезать покрытие восстанавливаемого участка по выделенному контуру на всю глубину дефекта, обеспечив наличие вертикальных боковых поверхностей;

- удалить частицы асфальта, грязь и воду с ремонтируемого участка;

- покрыть стенки и дно разжиженным или жидким битумом либо специальной эмульсией.

В ходе этих работ может применяться ручной нарезчик швов с алмазными дисками, гидравлический или пневматический отбойный молоток. Если же необходимо устранить дефекты на покрытии площадью свыше 2-3 «квадратов», применяются разные виды холодных фрез. Обычно на протяжении часа фреза способна удалить от 200 до 300 погонных метров покрытия шириной 20-50 см на глубину от 5 до 15 см. При необходимости ремонта больших площадей, могут задействоваться более крупные фрезы, которые могут срезать материал на ширину от 0,5 до 1 метра и глубину 20-25 см.

Обработка дна и стенок ремонтируемого участка покрытия проводится с помощью имеющихся средств, к примеру, битумного котла, дорожного ремонтера или автогудронатора. Существуют также специальные установки для подачи эмульсии. Самое простое решение – применение емкостей объемом 10-20 литров с последующим разбрызгиванием эмульсии сжатым воздухом.

Устойчивость к деформации, прочность и шероховатость применяемой смеси должна быть максимально близкой к исходному материалу покрытия. Оптимальным решением для ремонтных работ является горячий асфальтобетон, приготовленный на асфальтобетонном заводе. Для транспортировки смеси рекомендуется использовать специальный бункер, который поддерживает температуру материала на протяжении нескольких часов. В некоторых странах применять такое оборудование обязывает законодательство. В отечественных реалиях используются установки, которые плохо справляются с этой функцией, поэтому качество ямочного ремонта страдает.

Если ремонтные работы проводятся в конце осени, зимой или в начале весны, когда асфальтобетонные заводы не функционируют, желательно применять методику рециклинга. Аналогичное решение используется, если ремонтируемый участок дороги расположен очень далеко от завода. Данная технология предполагает вторичную переработку асфальтобетона с помощью разогрева материала и перемешивания в специальной машине.

Максимальную эффективность рециклер демонстрирует при использовании мелкой крошки, полученной после холодного фрезерования асфальтобетона. Для достижения требуемых свойств смеси в неё добавляют около 1-2% битума. Затраты на ямочный ремонт при использовании данной методики сокращаются примерно на 50%, по сравнению с использованием заводской смеси.

Сначала ремонтируемый участок заполняют материалом в несколько слоев, толщина каждого из которых равна 50-60 мм. Затем горячую смесь уплотняют вибрационными плитами либо катками. Наличие впадин либо выступов недопустимо. Полноценная эксплуатация восстановленного участка возможна после выполнения работ, при этом температура смеси должна опуститься до 30°С.

Нередко подымается вопрос об использовании литого асфальта для ремонта дорог. Речь идет о горячей смеси из битума, минерального порошка и песка либо щебня. Он отличается гораздо более высокой стоимостью, по сравнению с асфальтобетоном. Также готовить и укладывать смесь нужно при температуре около 220–250°С. Применение материала ограничено и необходимостью применения специализированной техники, которая не может выполнять укладку иных смесей. По этим причинам технология не прижилась на территории РФ.

Струйно-инъекционный холодный метод ремонта дорожных покрытий с использованием битумной эмульсии – один из самых современных вариантов. Все манипуляции проводятся с помощью одной установки.

Подготовка заключается в простом удалении грязи и воды из выбоины, а также обработке покрытия специальной эмульсией. После этого выбоина заполняется щебнем мелкой фракции, который подвергается предварительной обработке в специальной камере. Материал подаётся с высокой скоростью, в результате чего он хорошо уплотняется. Методика предполагает применение чистого щебня 5-15 мм и катионной либо анионной битумной эмульсии.

Применять эту технологию можно почти в любое время года, даже когда столбик термометра показывает около -10. -15°С. Правда, такой метод ремонта лучше не задействовать во время дождя и снегопада, поскольку осадки препятствуют надлежащей очистке ремонтируемого участка от грязи и влаги. Обычно данное решение позволяет оперативно устранить дефекты диаметром около 50 см, хотя можно ремонтировать и более серьезные площади.

В последние годы специалисты пришли к выводу, что огромное влияние на качество ремонта оказывает сухость и чистота восстанавливаемой зоны. В связи с этим струйно-инъекционную методику модернизировали за счет установки вакуумного насоса. Его применение позволяет максимально высушить и очистить поверхность. После этого наносится битумная эмульсия и происходит заполнение места ремонта щебнем, как и в предыдущем способе.

Очень часто отечественные дорожные службы проводят ямочный ремонт холодными асфальтобетонными смесями, для приготовления которых обычно выбирают среднегустеющий битум, обеспечивающий оперативное формирование слоя материала. Холодные смеси готовятся при более низких температурах. Материал можно хранить на складе и применять по мере необходимости на протяжении 1-2 кварталов.

Ключевая проблема холодной смеси – потребность в том, чтобы исключить её слеживаемость, то есть формирование комков из минеральных зерен. Во избежание негативного развития событий смесь перед помещением на склад подвергается охлаждению на открытом воздухе, после чего тонкие слои битума становятся менее липкими. При этом укладывать смесь рекомендуется в теплое время года и лишь на дорогах III и IV категорий, чтобы гарантировать возвращение первоначальной липкости битума. Технология ремонта с использованием холодных смесей ничем не отличается от работы с горячими материалами.

Весьма эффективным для ремонта дорог является также холодный асфальтобетон, в ходе приготовления которого применяются эмульсии на базе вязких битумов. Выбор конкретной эмульсии зависит от категории дороги и характеристик используемого в покрытии материала.

В специальных установках происходит приготовление материала, путем смешивания оптимальной эмульсии с заполнителем. Применение заполнителей и высоких сортов эмульсий, а также использование высокоточного оборудования позволяет укладывать покрытия, характеристики которых будут максимально приближены к горячему асфальтобетону.

Проведение аварийного ремонта может происходить в любой период года. Выполнение работ в мокрых и холодных условиях всегда влияет на качество работ. После наступления тепла восстановленные таким способом участки приходится ремонтировать повторно, соблюдая все нормы.

При аварийном ремонте применяют доломитовые, известняковые либо прочие щебеночные материалы невысокой прочности. Их обрабатывают битумом или эмульсией перед укладкой или непосредственно в выбоине.

Использование битумной эмульсии и наличие соответствующей техники позволяет выполнять аварийный ремонт струйно-инъекционной технологией. Но срок службы восстановленного участка будет не таким большим по причине невозможности надлежащей подготовки участка.

Если специализированной установки для такого ремонта нет, выбоину можно вручную набить холодным щебнем и выполнить его пропитку битумной эмульсией, используя методику разбрызгивания.

Аварийную ямочность нередко устраняют с помощью пропитки щебня битумом прямо в выбоине. В данном случае пропитка происходит ещё до того, как щебень утрамбовывают. Неплохие результаты могут быть достигнуты даже при выполнении работ при температурах около -5. -10°С.

Существует также отечественный способ обратной пропитки. Битум нагревают до 170–180°С и подают на сырой щебень, а также остатки влаги в выбоине, после чего происходит его вспенивание. Битум проникает между элементами щебня снизу вверх. Применение методики возможно при температуре не ниже +5. +10°С.

Технология пропитки также может предполагать применение полимерных материалов. К примеру, выбоину можно заполнить щебнем и пропитать его специальным составом из акриловой, полиуретановой либо иной смолы. Работы могут проводиться при температуре воздуха от -30 до +50°С. Уже через полчаса участок можно полноценно эксплуатировать.

В сложных погодных условиях можно применять также влажную органоминеральную смесь или ВОМС. В её состав входит доломитовый либо известняковый щебень, песок, минеральный порошок, вода и вяжущее в виде битума или гудрона. Приготовление смеси происходит в холодном виде в подходящих заводских установках. Готовый материал может храниться на складе на протяжении нескольких месяцев.

Минимальная глубина выбоин для применения смеси составляет 30-40 мм. Ключевое преимущество ВОМС – применение по холодной методике в готовом виде. При этом температура воздуха может составлять даже -10°С. Но зимой и в начале весны достижение требуемой прочности материала происходит достаточно медленно по причине регулярных температурных колебаний.

Максимальная прочность покрытия достигается после того, как оно полностью высохнет. При этом прочность материала примерно в 2,5-3 ниже аналогичного показателя горячей АБС и в 1,5-2 раза ниже холодного асфальтобетона. В связи с этим применять смесь можно лишь при проведении аварийного ремонта дорог.

Ямочный ремонт дорожного покрытия: технология, методы, гост. Ямочный ремонт дорог от транском Ямочный ремонт асфальтового покрытия гост и снип

Ровная поверхность автомобильной трассы – залог безопасности и комфортного передвижения не только водителей всех видов транспорта, но и пешеходов. Асфальтная дорога имеет ограниченный срок эксплуатации. Этот участок земли постоянно подвержен нагрузкам, на поверхность неблагоприятно влияют погодно-климатические факторы.

В связи со стремительным развитием технологий увеличилось и количество наземного транспорта. Даже самое качественное покрытие дороги со временем портится от перегрузок. Кроме того, многие недостаточно квалифицированными или просто недобросовестными сотрудниками компаний нарушается технология ямочного ремонта. Многие из них пытаются сэкономить на материалах. Поэтому ремонтировать дороги приходится довольно часто. Достаточно распространенной ошибкой при укладке асфальта является недостаточное уплотнение материала дороги. Следствие этой недоработки – шелушение, деформация, трещины, глубокие ямы и другие повреждения. Существуют нормативы, напрямую касающиеся условий, при которых проводится ямочный ремонт (ГОСТ Р 50597-93)».

Ямочный ремонт асфальтового покрытия

На сегодняшний день разработано множество различных методик «лечения» асфальтных автомобильных трасс. Ямочный ремонт асфальтового покрытия представляется наиболее приемлемым в силу своей экономичности. Такой ремонт занимает мало времени и не требует больших затрат. Квалифицированные специалисты смогут выполнить такой ремонт качественно и в кратчайшие сроки, при этом они могут гарантировать отличный результат. Подготовка поврежденной области к восстановлению обязательно должна располагать к высококачественному выполнению работ‚ обеспечивать соответствие всем пунктам обязательных условий проведения ямочного ремонта ГОСТ Р 50597-93, повышать срок эксплуатации дороги минимум до 3 лет.

Очень важно своевременно производить ямочный ремонт асфальтового покрытия. Статистика показывает, что каждый год 2-3% от всей площади дорог нуждается в ремонте. Если повреждения не устранить, придется ремонтировать всю дорогу.

Технология

Климатические условия диктуют свои правила ремонта дорог в разных уголках мира. Технология ямочного ремонта в Российской Федерации сильно зависима от времени года. Процедура обычно выполняется при устойчивой температуре выше +4 °С. Лучше всего не пренебрегать этим правилом. Если на улице повышенная влажность, нельзя производить ямочный ремонт (СНиП 3.06.03-85)

Технология ямочного ремонта подразумевает под собой заполнение трещин и выбоин на асфальте специальной битумной массой. Такой вид ремонта допустим, если повреждения покрытия не превышают 15% от общей площади дороги.

Подготовительный этап включает в себя:

- Разметку (отмечать поврежденный участок нужно с захватом некоторого количества целого полотна дороги);

Ямочный ремонт подготовка к ремонту отбойным молотком

- Демонтажа поврежденного слоя асфальтного покрытия (производится при помощи отбойного молотка, можно использовать холодное фрезерование, чтобы создать максимально ровные стенки);

- Удаление бытового и строительного мусора.

Ямочный ремонт дороги очистка ремонтируемого участка

Только после выполнения перечисленных подготовительных действий разрешается приступать к непосредственной обработке ям битумным составом. Хотя на первый взгляд может показаться, что технология ямочного ремонта – простая задача, но это не так. Выполнение такой работы, как ямочный ремонт асфальтового покрытия, следует доверять исключительно специалистам. Компания должна использовать только первоклассное сырье, самые передовые технологии, добросовестно относиться к своим непосредственным обязанностям, знать правила, по которым проводится ямочный ремонт (СНиП).

Профилактика и ремонт бетонного покрытия автомобильных дорог

В статье описаны виды повреждений бетонного покрытия автомобильных дорог, а также причины и профилактика появления повреждений.

Ремонт мелких, крупных повреждений, и ремонт значительных разломов и проседаний участков дороги.

Виды и причины повреждений

Не секрет, что бетонные дороги в России служат гораздо меньше, чем в Европе, Корее, Китае или США. Причина не только в неправильных технологиях строительства дорог, и некачественных материалах. Одна из причин в том, что наши бетонные дороги не имеют такого тщательного ухода, который обеспечен за рубежом. Поэтому появившиеся незначительные повреждения перерастают в разрушение покрытия и выход дороги из строя.

Бетон – очень жесткий материал. При нагреве или охлаждении его геометрические размеры изменяются, от чего возникают температурные напряжения.

Если размер плиты покрытия слишком велик, или температурные(деформационные) швы забиты камнями, температурные напряжения начинают разрушать поверхность. В появившиеся небольшие трещины попадает вода, и при понижении температур разрушает бетон. Если при строительстве не был применен водостойкий бетон, то вода начинает разрушать его даже при положительных температурах. Твердость бетона уменьшается, износ увеличивается.

Не меньшее влияние на состояние покрытия оказывают правильно уплотненный и подготовленный грунт и правильно сделанное основание.

В половине случаев повреждения в бетонном покрытии возникают из-за отсутствия ухода за ним.

Профилактика

Обработка эмульсиями

Если бетонная дорога не имеет повреждений, срок ее службы можно сильно продлить недорогой профилактикой. Бетонное покрытие обрабатывается различными жидкостями, которые образуют на поверхности бетона тонкую полимерную пленку. Такая пленка стойка к износу и защищает бетон от воды, но серьезно снижает шероховатость, а значит и сцепление с колесами автомобилей. Наиболее популярны жидкости на основе битума и полиуретана.

Ежегодная профилактическая обработка позволяет продлить срок службы дороги в два-три раза.

Ежегодная профилактическая обработка бетонного покрытия автомобильных дорог позволяет продлить срок службы покрытия.

Укладка слоя износа

Еще одним способом профилактики является укладка слоя износа. Эта работа намного дороже профилактики жидкостями и более эффективна. Слой износа не только защищает покрытие от контакта с шинами, но и не снижает сцепления с колесами автомобилей, поэтому предпочтительней на скоростных трассах, спусках, подъемах и поворотах. Для слоя износа применяют литой или горячий асфальтобетон. Стоимость работ по укладке литого асфальтобетона немного выше, но он не боится воды, перепадов температур, и обеспечивает качественную гидроизоляцию бетона. Ремонт литого слоя износа очень прост и дешев.

Ремонт покрытия

Ремонт мелких(менее половины толщины покрытия) трещин

Мелкие трещины, глубиной менее чем на половину слоя, заделываются различными мастиками и шпатлевками. Трещину осматривают, чтобы убедиться, что края не стали рыхлыми. Весь рыхлый бетон необходимо вырубить отбойным молотком, или вырезать фрезой, диском или грунторезом. После чего трещину очищают от грязи железными щетками, продувают сжатым воздухом и обрабатывают различными, увеличивающими адгезию, жидкостями. Чаще всего это водные эмульсии полимеров. Мелкие трещины можно заделывать битумом. Технология такая же, как и с полимерами, а стоимость заметно меньше. После заделки мелких трещин бетон необходимо закрыть слоем износа.

Если не закрыть отремонтированный участок слоем износа, заплатка вывалится через несколько месяцев.

Ремонт глубоких (более половины толщины покрытия) трещин

Необходимо вырезать поврежденный бетон, отступив от трещины на 15-20 см в каждую сторону, чтобы проверить целостность железобетонного слоя(ЖБС) под бетонным покрытием. Если ЖБС не имеет следов повреждений, необходимо сделать несколько прорезов шириной 18-20 мм поперек вырезанного участка, захватывая не менее 20 см неповрежденного бетона. В эти прорезы укладывается арматура диаметром 14-16 мм. После чего поврежденный участок и прорезы заливаются новым бетоном.

При ремонте глубоких трещин необходимо вырезать поврежденный бетон, отступив от трещины на 15-20 см в каждую сторону.

Ремонт разломов и проседания покрытия

Если повреждение коснулось не только покрытия, но и основания, необходимо снять всю плиту покрытия, вырезать основание, и провести обследование грунта. Чаще всего такие трещины возникают в результате проседания грунта, вызванного вымыванием, плохим уплотнением, или пустотами.

Устранив причину проседания грунта, и уложив на место песчаную подушку и щебень, необходимо связать новую арматуру со старой. Для этого можно использовать крупные анкера. В старом основании сверлятся отверстия под анкерные болты, болты вставляются, забиваются или закручиваются, и к ним крепится новая арматура. После этого заливается бетонное основание, а через неделю заливается новая плита покрытия.

Ямочный ремонт асфальтобетонного покрытия

Основные виды ямочного ремонта производятся с употреблением следующих материалов и технологий:

- горячая асфальтобетонная смесь;

- холодная асфальтобетонная смесь;

- с применением литого асфальтобетона;

- инфракрасный ремонт асфальта;

- струйно-инъекционная холодная технология.

Приготовление асфальтобетонной смеси

Смеси для устранения дефектов асфатьтобетона должны проектироваться в соответствии с установленными стандартами в зависимости от типа, вида и назначения покрытия, на котором происходит ямочный ремонт (ГОСТ 9128-84). Использование современных строительных машин способствует значительному повышению качества асфальтобетона. Масса готовится в специальных установках, которые оборудованы смесителями принудительного перемешивания непрерывного или периодического действия (СНиП 3.06.03-85, п. 10.3).

Битум используется только в горячем виде. Нагретая смесь пригодна к применению в течение 5 часов. Она должна быть перемешана до однородной массы. В смеситель по очереди следует вводить взвешенные по фракциям минеральные материалы и перемешивать их между собой, а только потом — битум. Длительность перемешивания асфальтобетонных смесей всех типов устанавливается в соответствии с техническими данными смесительной установки.

Технология

Согласно СНиП, п. 10.16, ремонт покрытия дороги можно начинать только в сухую погоду. Использовать горячие и холодные смеси рекомендуется при температуре от 5 °С, осенью — от 10 °С; теплых смесей — выше 10 °С.

Точечный ремонт дороги с использованием горячей асфальтобетонной смеси при температуре выше 0 °С можно производить только если соблюсти следующие условия:

- толщина слоя 4+ см;

- добавление ПАВ или активированных минералов.

Срочный ямочный ремонт асфальтобетонного покрытия упрощается, если предварительно разогреть всю поверхность дороги. Для этого используется специальная техника – самоходный асфальторазогреватель, который может нагреть покрытие до 200 °С. С помощью этой машины производится также просушивание поврежденного участка дороги после дождя.

Только после разогрева может выполняться ямочный ремонт асфальтобетонного покрытия. Его тщательно разрыхляют граблями на глубину ямы, затем добавляют на поврежденный участок новую асфальтобетонную смесь с помощью бункера-термоса (поскольку смесь тоже должна быть горячей). Новую и старую смеси хорошо смешивают, после чего равномерно распределяют и уплотняют ее специальным виброкатком от краев к середине поврежденного места (ямочный ремонт, СНиП 3.06.03-85, п.1.12). Именно применение современной техники дает высокое качество работы, не говоря уже о том, на сколько она упрощает ямочный ремонт. ГОСТ 31015-2002 рекомендует использование горячих смесей для «лечения» автотрассы.

Укладка асфальта своими руками

В частном строительстве, используя асфальт, делают отмостки, устраивают дорожки и тротуары.Помимо этого асфальт возможно применять для формирования кровельного покрытия и проведения внутридворовых работ.

При прокладывании дорожек самостоятельно, работа производится поэтапно:

- Изначально снимается до 30 см почвогрунта и убирается весь мусор;

- Далее устанавливаются бордюры, которые послужат не только дополнительным украшением, но и предотвратят расползание битума;

- На данном этапе создается подушка. Щебневой слой должен достигать 15 см, после укатки которой можно насыпать более мелкую фракцию щебня и вновь укатать. Последним слоем будет песок. Его достаточно будет 5 см. После создания подобной подушки потребуется залить ее водой и прикатать ручным катком;

- Горячий асфальт необходимо равномерно раскидать по всему периметру дорожки. Далее для разравнивания бугров необходимо применять швабру-движок, постепенно заполняя все ямки новыми порциями асфальта. Поскольку материал достаточно быстро застывает, необходимо несколько работников, которые будут осуществлять всю работу;

- Когда участок дороги будет заполнен асфальтом и разровнен, необходимо ручным катком уплотнить его. Предварительно потребуется смазать укатчик соляркой, дабы предотвратить прилипание и обеспечить равномерное покрытие. Важно покрыть соляркой все инструменты, которыми производится работа.

Температура асфальта при укладке очень важна. Она не должна опускаться менее 120С, иначе в скором времени покрытие полностью придет в негодность.

При укладке важно производить только прямые движения, реверсивные категорически запрещены. Расход битума в данном случае рассчитывается индивидуально и может составить как 5, так и 10 кг. По окончанию работы вместо пропитки можно использовать специальную краску для асфальта. Она придаст необходимый оттенок. Кроме того можно использовать белую краску для разметки асфальта.

Как правильно положить (уложить) асфальт своими руками расскажет видео:

Инъекционный ямочный ремонт

Существуют и более простые методы ремонта трассы. Одним из них считается инъекционный ямочный ремонт. В последнее время этот способ получил наиболее широкое распространение. Для его проведения используются специальные машины типа «Раско», «Savalco», «Блоу Петчер», «Дьюра Петчер» и т.п. Аналогичные машины в России выпускают в виде прицепного оборудования, которое называется «пломбировшик» (марки УДН-1, БЦМ-24).

Непосредственно инъекционный ямочный ремонт выполняется с помощью катионной эмульсии. Выбоина очищается методом всасывания или струей сжатого воздуха. Яма подгрунтовывается разогретой эмульсией (60 °С), после чего заполняется черным щебнем. Обрабатывать кромки при этом методе ремонта не требуется.

Реставрация дороги в зимний период

Инновационные технологии позволяют производить ямочный ремонт даже в период зимних морозов. Промерзший асфальт может быть отремонтирован с помощью заранее заготовленных смесей, которые хранятся в герметичной упаковке. Процесс ремонта очень похож на работу с привычным горячим асфальтобетоном.

Холодная асфальтобетонная смесь бывает нескольких видов:

- смесь на эмульсии немедленного применения;

- холодные эмульсионно-минеральные асфальтобетонные смеси;

- холодная складируемая (пакетируемая) органоминеральная смесь и другие виды смесей.

Холодные асфальтобетонные смеси имеют в своей основе асфальт, изготовленный по специально выдержанной технологии с применением модифицированных добавок или модифицированного битума (битум составляет от 4,2 до 4,5 % от веса щебня, а добавки — от 15 до 25 % от веса битума). Этот состав наделяет асфальт свойствами, ранее лежавшими за гранью возможностей дорожного строительства.

Использование складируемых холодных органических минеральных смесей позволяет производить ямочный ремонт при температуре воздуха до -10 °C.

Технология ямочного ремонта способом пропитки, применяемые материалы

Метод пропитки является одним из наименее трудоемких и быстро выполняемых способов ремонта ямочного покрытия. Его суть заключается в том, что заполнитель и вяжущее перемешиваются (вяжущее пропитывает пространство между зернами заполнителя) непосредственно в заделываемой выбоине.

Существует две разновидности этого способа: метод пропитки и метод обратной пропитки. Рассмотрим их подробнее.

Для ремонта методом пропитки выбоина очищается с помощью щетки или воздуходувки, а затем просушивается.

Подготовка выбоин

Для ремонта дорог способом пропитки подготовка выбоин к ремонту почти ничем не отличается от других технологий, за исключением того, что этот способ не требует обработки кромок. Хотя для качества заделки ее проводить рекомендуется.

Затем проводится очистка мест ремонта. Для нее используют механические щетки или ручной инструмент (метелки, лопаты, скребки). Эффективно также применение мощной воздуходувки. Затем проводится просушка выбоины (если используется катионная эмульсия, от этой операции можно отказаться). Для этого используется или промышленный фен, или воздуходувка. После этого место готово к ремонту.

Метод пропитки не требует обработки кромок выбоины, но для эффективности рекомендуется его выполнять.

Метод пропитки

При методе пропитки в выбоину сразу засыпают щебень. Рекомендуется, чтобы его фракционный состав и свойства максимально соответствовали тому материалу, который использовался при изготовлении асфальтобетона, из которого сделано покрытие. Но на практике это трудноосуществимо, поэтому применяют смесь нескольких фракций максимально заполняющую полость.

После засыпки щебня в выбоину производят проливку битумом с помощью лейки или раздающего устройства.

Затем проводится проливка заполненной ямы с помощью лейки или раздающего устройства. При необходимости место ремонта (если у ямы большая площадь) выравнивают гладилкой.

Метод обратной пропитки

При методе обратной пропитки в полость дефекта сразу заливается битум. Важно, чтобы нагрев битума был максимально близок к верхнему пределу, который обозначается в марке битума цифрой после дроби, тогда происходит наиболее интенсивное вспенивание, которое необходимо для полного обволакивания зерен щебня.

Технология обратной пропитки позволяет обеспечить более полное наполнение полости дефекта. В этом случае получается более плотная структура ремонтной массы. По окончании работ поверхность также выравнивается лопатой или гладилкой.

Метод обратной пропитки заключается в том, что сначала выбоину заливают битумом, а затем засыпают щебнем. Это обеспечивает более полное наполнение полости выбоины.

Завершение работ

Завершаются работы уплотнением с помощью виброплиты ручного или самоходного катка. Но знаки, которые ограничивают скорость движения и предупреждают о выбросе щебня, убираются только после полного отвердевания вяжущего и удаления несвязавшихся частиц щебня с поверхности.

Ручная виброплита используется для уплотнения щебня в том случае, если выбоины была глубиной более 5 см.

Материалы для ремонта пропиткой

Для ремонта способом пропитки используются вяжущие и заполнители.

Рассмотрим требования к ним:

- Вяжущие вещества чаще всего представляют собой битум или вещества на его основе. Хотя в последнее время все шире используют составы на основе разнообразных полимеров, которые обеспечивают большую прочность заделанных участков дороги, а также позволяют применять метод пропитки в тех случаях (пониженная температура, влажность), когда битум или эмульсии на его основе не обеспечивают гарантированного качества. Но все же битум является основным материалом. Для ремонта способом пропитки используют марки с высокой температурой плавления и размягчения, таким образом, стараются предотвратить появление летней скользкости. Вторым по распространенности материалом являются катионные эмульсии на основе битума. Преимуществом такого вяжущего является небольшая требуемая температура разогревания (60-80 градусов против 150-200 у чистого битума), а также хорошая способность сцепления с влажными поверхностями. При использовании эмульсий можно работать даже в дождь.

- В качестве заполнителя используют щебень и песок из твердых пород (чаще всего гранита). Для более плотного заполнения выбоин тщательно подбирают фракционный состав с той целью, чтобы вяжущее занимало минимальный объем. Также обязательно обеспечить отсутствие пылевидных и глинистых частиц, ухудшающих контакт с вяжущим, поэтому щебень обязательно промывают. При использовании чистого битума, заполнитель для ямочного ремонта предварительно покрывают слоем битума.

Таким образом, технология ямочного ремонта способом пропитки является наиболее экономной, не требующей больших затрат средств и времени.

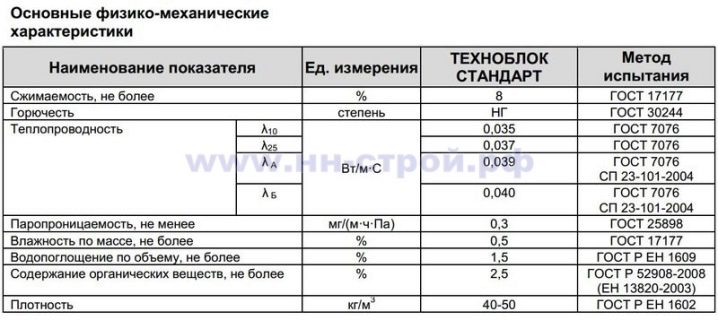

Техноблоки «технониколь» — описание и технические характеристики продукции

Опубликовано Артём в 24.08.2019 24.08.2019

Компания Технониколь — это один из крупнейших производителей и поставщиков качественных теплоизоляционных материалов. Их современные системы утепления позволяют снизить расходы на отопление и обладают звукопоглощающими свойствами. Изоляционный материал под маркой Техноблок Стандарт — это минераловатные плиты из базальтового волокна, применяемые для утепления наружных стен под декоративную отделку или слоистую кладку.

Состав и особенности изделий Техноблок

Для производства теплоизоляционной продукции компания использует минералы базальтовой группы. Повышению экологичности изделий способствует снижение в составе плит количества связующих органических веществ. Утеплитель Техноблок благодаря хаотичному переплетению волокон на 80-90% поглощает акустический сигнал. Он популярен при создании звукоизоляционного барьера каркасных стен и перегородок.

Минеральная основа делает материал негорючим и стойким к химическим веществам. Микроорганизмы, плесень и грызуны не портят слой теплоизоляции. Изделия рассчитаны на широкий диапазон температурных колебаний от −60º до +200º C. Они не изменяют рабочие свойства и не имеют вредных выделений, плавление волокон начинается при 1000º C.

Влагостойкость — необходимое условие для качественного утепления наружных стен, поэтому в процессе производства в состав плит включаются специальные добавки, способствующие гидрофобизации.

Волокнистые плиты характеризуются высокой упругостью, они без проблем сжимаются перед упаковкой в полиэтиленовую пленку, а при открывании быстро возвращают первоначальную форму. Материал легко режется ножницами, прост в монтаже.

Что представляет собой материал

Общие сведения

Утеплитель техноблок представляет собой плиты из минеральной ваты. В основе материала используются волокна, получаемые из расплава базальтовых горных пород.

Соединения волокон осуществляется с использованием низкофенольного связующего. При этом количество органических веществ не превышает 2,5%, что соответствует требованиям ГОСТа 52908-2008.

Для повышения влагостойкости плит, они обрабатываются гидрофобизирующей пропиткой. В результате плиты гораздо медленнее впитывают влагу, чем обычная каменная вата.

Благодаря волокнистой структуре, большую часть объема плит занимает воздух, что обеспечивает материал прекрасными теплоизоляционными свойствами. В то же время утеплитель довольно упругий, благодаря чему его можно использовать для теплоизоляции вертикальных поверхностей.

Плиты Техноблок сохраняют форму и объем в течение всего срока эксплуатации

Основные свойства

Утеплитель Технониколь Стандарт Техноблок имеет как достоинства, так и недостатки. Поэтому далее ознакомимся с основными его положительными и отрицательными свойствами.

Достоинства:

- Эффективность. Материал обладает достаточно низкой теплопроводностью, что позволяет с его помощью эффективно утеплять жилье;

- Паропроницаемость. Это качество позволяет сохранить естественный микроклимат в жилье, даже после его утепления. Данное свойство имеет значение прежде всего для деревянных домов, которые отличаются высокой паропроницаемостью;

Плиты выдерживают воздействие пламя в течение длительного времени

- Пожаробезопасность. Техноблок способен длительное время выдерживать прямое воздействие огня, тем самым предотвращая распространение пожара;

- Долговечность. Срок службы достигает 80 лет при условии правильного монтажа;

- Стабильность формы. Плиты не усаживаются с течением времени. Это позволяет использовать их в вертикальных каркасных конструкциях;

- Биоустойчивость. В утеплителе не заводятся насекомые и грызуны, а также не появляется грибок;

Гидрофобизирующая пропитка обеспечивает материал водоотталкивающими свойствами

- Шумоизоляционные свойства. Благодаря волокнистой структуре материал хорошо поглощает шумы.

Еще одно достоинство утеплителя из базальтовой ваты заключается в том, что его волокна менее хрупкие, по сравнению с волокнами стекловаты. Поэтому материал гораздо в меньшей степени вызывает раздражение кожи, кроме того, он не пылит, как стекловата.

Правда, работать своими руками с базальтовой ватой все же нужно в перчатках, стараясь избегать попадания ворсинок на кожу.

Утеплитель Техноблок обладает невысокой плотностью — это ограничивает область его применения

Недостатки:

- Невысокая прочность. В результате область применения материала несколько ограничена;

- Низкая влагостойкость. Несмотря на обработку гидрофобизирующей пропиткой, при монтаже плит необходимо обеспечить качественную паро- гидроизоляцию;

- Относительно высокая стоимость. На рынке можно найти более дешевые теплоизоляционные материалы. Правда, этот недостаток компенсируется рядом положительных качеств.

Прикинув плюсы и минусы материала можно прийти к выводу, что в целом Техноблок — это неплохой выбор для утепления жилья. Особенно его можно порекомендовать владельцам деревянных домов.

Основные параметры

Итак, со свойствами утеплителя мы разобрались, теперь давайте рассмотрим его характеристики:

| Параметры | Значение |

| Плотность плит, кг/м3 | 40-50 |

| Проводимость тепла согласно ГОСТ 7076, Вт/м·С | До 0,40 |

| Проницаемость пара, мг/(м·ч·Па) | 0,3 |

| Поглощение воды по объему согласно, % | 1,5 |

| Сжимаемость согласно ГОСТ 17177, % | 8 |

| Длина и ширина, мм | 600х1200 |

| Толщина, мм | 40-200 ( шаг 10 мм) |

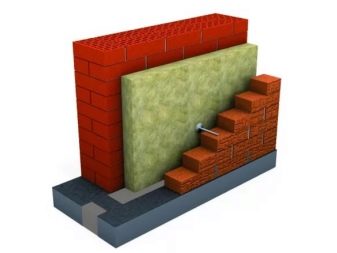

Техноблок можно использовать в многослойных стенах

Применение

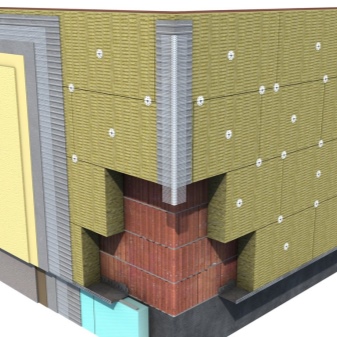

Плиты Техноблок Технониколь предназначены для использования в каркасных конструкциях. В частности, ими можно утеплять:

- Стены каркасного типа;

- Стены снаружи по технологии навесной фасад;

- Балочные перекрытия;

- Трехслойные стены (слоистые кладки).

По такой схеме Техноблок применяется в каркасных стенах

Материал нельзя использовать для утепления стен «мокрым» способом. В результате низкой плотности под воздействием штукатурки он начнет расслаиваться.

Стоимость

Цены в таблице актуальны весной 2017 года:

| Толщина | Цена в рублях |

| 50 мм, 8,64 м2 в упаковке | 800 |

| 100 мм, 0,43 м3 в упаковке | 950 |

| 150 мм, 4 плиты в упаковке | 2200 |

Свойства изделий

Плиты Техноблок Стандарт изготавливаются спеканием базальтовой породы, что обуславливает полезные свойства изделий и их практичность. Плиты обладают:

- Гидрофобизационными свойствами – не впитывают влагу.

- Стойкостью к воздействию открытого огня – материал не горюч.

- Большой плотностью, способствующей стойкости к слёживанию и облегчающей монтажные работы. Материал сохраняет структуру при механическом воздействии.

- Высокой прочностью по сравнению с рулонными материалами.

- Длительным сроком эксплуатации.

- Отличными тепло- и звукоизоляционными свойствами.

- Не подвержены повреждения грызунами и вредителями.

- Стойкостью к гниению.

К минусам изделий относят высокую стоимость, а также необходимость обязательной внешней отделки и защиты от прямого воздействия солнечных лучей и осадков.

Базовые особенности и свойства:

- Длительный срок службы. По заявлениями — до 80 лет. Сами понимаете, учитывая, что материалу всего лишь несколько лет, проверить на практике возможности еще не было. Но, как известно, минеральная вата живет очень долго.

- Низкая теплопроводность. Составляет не более 0,034 Вт/(м°C) при температуре плюс 10 градусов.

- Упругость при сжатии. Коэффициент сжатия составляет не больше 10%.

- Повышенная влагостойкость. Требуется минимальный слой гидроизоляции.

- Звукоизоляция. Проникновение шума снижается в 3–4 раза.

- Паропроницаемость. Материал позволяет устроить «дышащий» фасад.

Итак, не сложно заметить, что плюсов достаточно. О минусах, к слову, читайте в конце статьи. Но, на самом деле, существуют разные виды данного утеплителя, точнее ТРИ. Помимо самого распространённого утеплителя Техноблок Стандарт, есть еще два:

- Оптима;

- Проф.

Классический «Техноблок»

Утеплитель ТехноНиколь Техноблок Стандарт имеет плотность от 40 до 50 кг на кубический метр. Этот вид теплоизоляции не выдерживает высоких нагрузок, и поэтому его используют в каркасных конструкциях. Например, в отделке дома под сайдинг. На видео ниже показано, как специалист компании утепляет стену под обрешетку.

Толщина плит может быть от 50 до 200 мм. Для средней полосы России производитель рекомендует плиты в 100 мм. Учитывая стоимость, чаще всего используют утеплитель в 50 мм, укладывая его в два слоя.

Ниже в таблице можно посмотреть все существующие виды фасовки и параметры материала.

На фотографии ниже специалист укладывает плиты Техноблок на фасадную стену.

После укладки теплоизоляцию обязательно нужно покрыть паро-гидроизоляционной пленкой.

Конечно, материал может использовать не только для утепления наружных стен, но еще и, например, в конструкциях:

- Межкомнатных перегородок;

- При утеплении мансарды;

- Пола на балконе.

Несколько слов о нюансах монтажа

Инструкция по монтажу плит довольно простая. Далее рассмотрим, как выполняется утепление стен каркасного типа. Данная процедура включает в себя несколько этапов:

Этапы утепления каркасных стен

Работа выполняется так:

- На стойки каркаса наклейте двустороннюю уплотнительную ленту;

- Приклейте к стойкам полотна пароизоляции;

- Дополнительно зафиксируйте пленку степлером.

Полотна пароизоляции должны перекрывать друг друга на 15-20 см.

Между облицовочным материалом и гидроизоляционной пленкой необходимо обеспечить вентиляционный зазор. Для этих целей поверх гидроизоляции крепится обрешетка из реек. То же самое касается и пароизоляции с внутренней стороны.

На этом монтаж завершен. По такому же принципу утеплитель укладывается в другие каркасные конструкции.

Профессиональный утеплитель

Для самых суровых эксплуатационных условий используется Техноблок Проф.

Плотность утеплителя составляет 60–70 кг на кубический метр. А коэффициент сжатия всего 5%. И все же, это материал представляет собой полужесткую минераловатную плиту. Это нужно учитывать при выборе данного вида утеплителя.

Техноблок Проф представляет собой полужесткую минераловатную плиту

Проф бывает толщиной от 50 до 150 мм. Все виды плит показаны в таблице.

Итак, мы увидели, что главные отличия трех видов данного материала в плотности, то есть жесткости.

Ниже приводим сравнительную таблицу характеристик

| ТЕХНОБЛОК СТАНДАРТ | ТЕХНОБЛОК ОПТИМА | ТЕХНОБЛОК ПРОФ | |

| Плотность, кг/м3 | 45 ± 5 | 50-60 | 60-70 |

| Сжатие % не більш | 10 | 8 | 5 |

| Теплопроводность при 10°С, Вт/(м.°C) не більш | 0.034 | 0.034 | 0.033 |

| Теплопроводность при 25°С, Вт/(м.°C) не більш | 0.036 | 0.036 | 0.035 |

| Теплопроводность при условии эксплуатации А, Вт/(м.°C) не більш | 0.043 | 0.041 | 0.04 |

| Паропрницаемость, мг/(м.ч.Па) не меньше | 0.3 | 0.3 | 0.3 |

| Влажность при массе % не больше | 0.5 | 0.5 | 0.5 |

| Водопоглащение при объеме % не больше | 1.5 | 1.5 | 1.5 |

| Содержание органических веществ % не больше | 2.5 | 2.5 | 2.5 |

| Горючесть | НГ | НГ | НГ |

Есть ли у этого утеплителя минусы? Увы, куда без них. Выделим основных два:

- Относительно высокая стоимость;

- Необходимость гидроизоляционного слоя, пусть и небольшого.

Поставка и хранение

Техноблок Стандарт поставляется в пакетах, упакованных в термоусадочную полиэтиленовую плёнку.

Правильное хранение в закрытом складе

Правильное хранение в закрытом складе

Производитель обязывает продавцов хранить изделия на поддонах раздельно по типам продукции. Во время хранения не допускается нахождение упаковок под осадками.

Количество плит в упаковке зависит от геометрических размеров листа. Например, при толщине 50 мм упаковка будет содержать 8 листов, а площадь утепления составит 5,76 м2, или 0,288 м3.

Если приобретают плиты толщиной 100 мм, в упаковке их будет 6 шт., общая площадь составит 4,32 м2, а объём 0,432 м3.

Внимание! Перед покупкой сверяйте количество поставляемых в упаковке изделий у продавца – возможны отличия в комплектации.

Исходя из приведённых характеристик, выбор в пользу теплоизоляции Техноблок Стандарт делают в случаях, когда планируются виды утепления согласно рекомендациям производителя. Поставщик гарантирует 50 летний срок эксплуатации теплоизоляции без потери основных потребительских качеств, что делает продукцию востребованной на рынке.

Применение и особенности монтажа минераловатной изоляции

Утеплитель из базальтовой ваты средней плотности не рассчитан на высокие нагрузки, поэтому он применяется для каркасных конструкций. Материал можно размещать в горизонтальной, вертикальной или наклонной плоскости. Он должен плотно размещаться в обрешетки, все пустоты и стыки закрывают обрезками материала. При использовании минеральной ваты обязательна установка гидроизоляционного полотна.

Для малоэтажного строительства используется схема трехслойной кладки с теплоизоляцией. Слой утеплителя Техноблок закрепляется на основной стене и защищается от внешней среды облицовкой из кирпича. Между наружной отделкой и минеральными матами оставляют воздушный зазор для обеспечения вентиляции. Благодаря этому в утеплителе не накапливается конденсат и не происходит снижение теплозащитных свойств.

Гидрофобизированные минеральные плиты не имеют ограничений по циклам замерзания и не теряют защитные и изолирующие характеристики в течение всего срока эксплуатации здания.

Продлить жизнь утеплителя позволяет установка ветрозащиты, паропроницаемой мембраны или стеклохолста. Опорой для плит, уложенных без зазора, служат крепления, монтируемые для соединения облицовочной кладки с основной стеной.

В остальных случаях базальтовые изделия фиксируются на конструкции с помощью пластиковых дюбелей с зонтичной шляпкой. На каждый кв. метр изоляции приходится 8-10 крепежей. Перед их монтажом перфоратором сверлят отверстия в стене. Дюбель должен заходить в кирпичную конструкцию на 50 мм, а шлакоблочную — на 90 мм.

При утеплении перекрытий дома, мансард, подвалов и гаражей минеральная вата укладывается горизонтально и требует выполнения крепежа. Несмотря на высокую влагостойкость, она нуждается в гидроизоляционной защите. Безопасная, экологичная и эффективная теплоизоляция Техноблок применяется для частного, гражданского и промышленного строительства.

Цена вопроса

Приводим примерный расчет стоимости материала при пересчете на квадратный метр. (Обычно в упаковке находится 5–12 плит).

50 мм (5,76 м2) — 99,00 рублей за квадратный метр;

100 мм (2,88 м2) — 198,00 рубля за квадратный метр.

Что говорят покупатели

В этом разделе собрали несколько отзывов тех, кто уже использовал материал в своем доме или утеплял им на заказ. Возможно, вам их мнения окажутся полезными.

Итак, мы выделили основные характеристики, отзывы и описание Технониколь Техноблок Стандарт и его «собратьев». Теперь у вас есть вся нужная информации для принятия решения по поводу вида утеплителя.

Кол-во блоков: 16 | Общее кол-во символов: 15929

Количество использованных доноров: 4

Информация по каждому донору:

Огород-365

- Главная

- КАЛЕНДАРЬ ДАЧНИКА

- _КАЛЕНДАРИ

- ХОЗЯЙСТВЕННЫЕ ДЕЛА

- _ПОСАДКА И ПОСАДОЧНЫЙ МАТЕРИАЛ

- _

- _

- _ПОЛЕЗНЫЕ РЕЦЕПТЫ

- _ПОЛЕЗНЫЕ СОВЕТЫ

- _МЕРОПРИЯТИЯ И СОБЫТИЯ

- _

- _БОЛЕЗНИ И ВРЕДИТЕЛИ

- _

- _ДАЧНЫЙ ДИЗАЙН

- _ЛАНДШАФТНЫЙ ДИЗАЙН

- _

- _

- _

- _СТРОИТЕЛЬСТВО ДОМА

- __Фундамент

- ЦВЕТЫ И РАСТЕНИЯ

- _ЦВЕТОЧНЫЕ

- _

- _

- _

- САД И ОГОРОД

- _ЯГОДЫ

- _ТЫКВЕННЫЕ

- _ТОМАТ

- _ПРЯНЫЕ

- _ПАСЛЁНОВЫЕ

- _ОВОЩИ

- _ЛУКОВИЧНЫЕ

- _

- _ЛИСТОВЫЕ

- _КОРНЕПЛОДЫ

- _КЛУБНЕПЛОДЫ

- _КАПУСТНЫЕ

- _ЗЛАКОВЫЕ

- _

- _ДЕРЕВЬЯ И КУСТАРНИКИ

- _

- _ВИШНЯ И ЧЕРЕШНЯ

- _БОБОВЫЕ

- Mega Menu

Выбирать утеплитель, который будет использоваться для утепления фасада или стен квартиры, следует очень серьезно, поскольку от выбранного материала и его последующего монтажа напрямую будет зависеть, сколько по времени утеплитель прослужит.

Кстати, на качество теплоизоляции также повлияет выбранный утеплитель. Поэтому лучше не скупиться и выбирать действительно качественный материал от известного и проверенного производителя.

Только при использовании высококачественной продукции, можно оставаться уверенным, что результат будет стоить потраченных денег. Опытные строители рекомендуют обратить внимание на утеплитель Техноблок группы Стандарт.

Назначение утеплителя и его особенности

Утеплитель Техноблок Стандарт производит компания Технониколь. Это достаточно известный изготовитель, который занимается производством утеплителей различного типа.

В основном при производстве данного утеплителя изготовитель делает упор на теплоизоляционные материалы из экструдированного пенополистирола. При этом утеплитель из минеральной ваты также встречается довольно часто. Кстати, есть линейка материалов из минераловатных моделей, такие материалы позволяют покрыть различные поверхности при обустройстве дома.

Минеральную вату считают самым распространенным и популярным утеплителем, поскольку данный материал обладает множеством различных преимуществ, появившихся благодаря его особой структуре.

Состав минваты – базальтовые волокна. Этот специализированный материал переплавляется строителями для выведения всех ненужных веществ. Далее с помощью специального оборудования создается эффективный теплоизоляционный материал с превосходными свойствами и характеристиками.

Кстати, вата называется минеральной, потому что за основное сырье здесь берется базальт. Нередко к самому названию прибавляется приставка «каменная». Отзывы, в которых говорится об использовании минеральной ваты, раскрывают сведения о том, что этот материал действительно справляется со всеми поставленными перед ним задачами.

Полученный материал обладает отличными теплоизоляционными свойствами. Для минваты характерно безопасное использование практически во всех ситуациях. Производитель делит всю свою продукцию на подгруппы, наделяя каждую из них своими особенными характеристиками.

К примеру, утеплитель Технониколь Техноблок относят к изделиям подгруппы Стандарт Техноблок. Данная разновидность минеральной ваты подобна жесткой плите с высокой прочностью и отличными гидроизоляционными свойствами.

Минераловатные утеплители также изготавливаются мягкими плитами либо рулонами. Здесь все зависит от производителя и особых задач, которые должны выполнять определенные группы стройматериалов.

Применяют минеральную вату Техноблок в случае, когда следует утеплить фасад или наружные стены, включая цоколь и стены коттеджей. Данному способу применения плиточная модель материала с повышенной плотностью только поспособствует. Эти плиты достаточно просто крепятся на стены, материал отлично выдержит нагрузки, к тому же данные изделия считаются гидрофобными.

Отсутствие реакции на сырость и влагу – вот главная особенность минеральной ваты Техноблок.

Обыкновенная каменная вата на влагу реагирует плохо. Вата очень быстро набухает, становясь намного тяжелее, начинает сыреть. В результате может пострадать не только теплоизоляция, но и окружающие конструкции. Кроме того, в самом утеплителе внутри материала при таких неблагоприятных условиях образуются грибок и плесень.

Специалисты же компании Технониколь подвергают плиты минеральной ваты специализированной обработке, используя при этом особые составы, которые снижают уровень влагопоглощения материала до минимума. Помимо всего прочего, используются также и другие специальные составы, которые способны защитить утеплитель от вредных насекомых и грызунов.

К основным достоинствам утеплителя Техноблок причисляют:

- огнеупорность;

- практичность;

- долговечность;

- отсутствие реакции на сырость и влагу;

- паропроницаемость;

- простую установку;

- высокую плотность;

- возможное шумопоглощение;

- идеальное взаимодействие с различными строительными материалами, адгезию с вяжущими растворителями.

К главным минусам присваивают:

- достаточно высокую стоимость;

- необходимость в гидроизоляции.

Характеристики и разновидности минваты Техноблок

Опытные строители прекрасно знают, что при выборе утеплителя особо важную роль играют конкретные технические характеристики материала. Именно они серьезно повлияют на будущее качество теплоизоляции.

Минеральная вата Техноблок обладает теплопроводностью уровня 0,035-0,37 Вт/м. И данный показатель считается хорошим. Этот строительный материал будет превосходно задерживать тепло, поэтому при утеплении даже наружных стен достаточно будет использовать один слой из плит толщиной 6-9 см.

Плотность Техноблока – 46-60 кг/м³. Этот высокий показатель плотности обусловлен необходимостью применения материала в качестве фасадного утеплителя. В данном случае высокая прочность – важнейший показатель, поскольку на сам фасад возможно воздействие различных нагрузок. К тому же, высокая плотность значительно уменьшает водопоглощение.

А вот коэффициент сжатия Техноблока – 8%, данный показатель влияет на возможную деформацию материала. Плиту с высоким сжатием деформировать можно небольшим усилием, сразу после прекращения давления материал возвращается в первоначальное положение. Высокий коэффициент сжатия позволяет одновременно упаковывать больше продукции. При вскрытии упаковки Техноблок мгновенно возвращается к своему изначальному внешнему облику.

Данный материал можно применять при утеплении наружных стен и фасада без опасений, поскольку изделия Технониколь обладают коэффициентом водопоглощения – 1,5%.

К конкретным разновидностям Техноблока относят следующие модели:

- Оптима;

- Проф;

- Стандарт.

Минвата Master Техноблок отличается своими высокими показателями плотности, как говорилось выше. К примеру, Техноблок Проф имеет плотность 50-60 кг/м³, тогда как у минваты Оптима данный показатель доходит до 70.

Упаковывают теплоизоляцию Техноблок в специальный высокопрочный полиэтилен. В упаковке может размещаться 5-10 таких плит. Изготавливают материал в различной конфигурации, средний размер плит – 1000х1200х600 мм, бывают и другие размеры, например, 1200х600х50 мм.

Выбирая техноблоки ТехноНиколь, вы сможете обеспечить вашему дому надежную теплоизоляцию и на протяжении долгого времени не думать о затратах на ремонт и реставрацию теплоизоляционного слоя.

Советы по утеплению каркасного дома техноблоками от специалистов “ТехноНИКОЛЬ” смотрите далее.

Технониколь Техноблок Стандарт — основные параметры и применение

Базовые особенности и свойства:

- Длительный срок службы. По заявлениями — до 80 лет. Сами понимаете, учитывая, что материалу всего лишь несколько лет, проверить на практике возможности еще не было. Но, как известно, минеральная вата живет очень долго.

- Низкая теплопроводность. Составляет не более 0,034 Вт/(м°C) при температуре плюс 10 градусов.

- Упругость при сжатии. Коэффициент сжатия составляет не больше 10%.

- Повышенная влагостойкость. Требуется минимальный слой гидроизоляции.

- Звукоизоляция. Проникновение шума снижается в 3–4 раза.

- Паропроницаемость. Материал позволяет устроить «дышащий» фасад.

Итак, не сложно заметить, что плюсов достаточно. О минусах, к слову, читайте в конце статьи. Но, на самом деле, существуют разные виды данного утеплителя, точнее ТРИ. Помимо самого распространённого утеплителя Техноблок Стандарт, есть еще два:

- Оптима;

- Проф.

Область применения

Базальтовую вату Техноблок используют при строительстве зданий в качестве теплоизоляционного и акустического барьера. Плиты, сохраняющие свою форму, устойчивые к влаге и морозу, применяют в слоистых кладках. Они являются средним слоем между наружной и внутренней стеной, выполненной из кирпича или бетонных блоков. В процессе монтажа оставляется воздушный зазор, предотвращающий образование конденсата на утеплителе.

Одна из сфер применения Техноблока – навесные фасадные системы. Технология состоит в устройстве облицовки с зазором для вентиляции. Минеральная вата плотно укладывается в подготовленный каркас, предотвращая появление зазоров. Для ее фиксации к стене используются тарельчатые дюбели. Под крепеж перфоратором сверлятся отверстия. Плоская пластиковая головка дюбеля должна быть вровень с поверхностью плиты. Толщина слоя зависит от теплового проектного расчета. При укладке двух слоев возрастает эффективность теплоизоляции.

Вентилируемые фасады можно устанавливать для домов из любого строительного материала. Одним из важных требований при их монтаже является обеспечение пожарной безопасности. В случае возгорания огонь быстро распространяется по конструкции. Использование утеплителя Техноблок Стандарт исключает возникновение такой ситуации. Базальтовый материал не горит, выдерживает температуру до 600°.

Утеплитель можно укладывать при изоляции перекрытий здания, мансард. Они предназначены для ненагружаемых поверхностей. Техноблок уменьшает теплопотери, служит эффективной звукоизоляцией.

Классический «Техноблок»

Утеплитель ТехноНиколь Техноблок Стандарт имеет плотность от 40 до 50 кг на кубический метр. Этот вид теплоизоляции не выдерживает высоких нагрузок, и поэтому его используют в каркасных конструкциях. Например, в отделке дома под сайдинг. На видео ниже показано, как специалист компании утепляет стену под обрешетку.

Толщина плит может быть от 50 до 200 мм. Для средней полосы России производитель рекомендует плиты в 100 мм. Учитывая стоимость, чаще всего используют утеплитель в 50 мм, укладывая его в два слоя.

Ниже в таблице можно посмотреть все существующие виды фасовки и параметры материала.

На фотографии ниже специалист укладывает плиты Техноблок на фасадную стену.

После укладки теплоизоляцию обязательно нужно покрыть паро-гидроизоляционной пленкой.

Конечно, материал может использовать не только для утепления наружных стен, но еще и, например, в конструкциях:

- Межкомнатных перегородок;

- При утеплении мансарды;

- Пола на балконе.

Состав и особенности изделий Техноблок

Для производства теплоизоляционной продукции компания использует минералы базальтовой группы. Повышению экологичности изделий способствует снижение в составе плит количества связующих органических веществ. Утеплитель Техноблок благодаря хаотичному переплетению волокон на 80-90% поглощает акустический сигнал. Он популярен при создании звукоизоляционного барьера каркасных стен и перегородок.

Минеральная основа делает материал негорючим и стойким к химическим веществам. Микроорганизмы, плесень и грызуны не портят слой теплоизоляции. Изделия рассчитаны на широкий диапазон температурных колебаний от −60º до +200º C. Они не изменяют рабочие свойства и не имеют вредных выделений, плавление волокон начинается при 1000º C.

Влагостойкость — необходимое условие для качественного утепления наружных стен, поэтому в процессе производства в состав плит включаются специальные добавки, способствующие гидрофобизации.

Волокнистые плиты характеризуются высокой упругостью, они без проблем сжимаются перед упаковкой в полиэтиленовую пленку, а при открывании быстро возвращают первоначальную форму. Материал легко режется ножницами, прост в монтаже.

Профессиональный утеплитель

Для самых суровых эксплуатационных условий используется Техноблок Проф.

Плотность утеплителя составляет 60–70 кг на кубический метр. А коэффициент сжатия всего 5%. И все же, это материал представляет собой полужесткую минераловатную плиту. Это нужно учитывать при выборе данного вида утеплителя.

Техноблок Проф представляет собой полужесткую минераловатную плиту

Проф бывает толщиной от 50 до 150 мм. Все виды плит показаны в таблице.

Итак, мы увидели, что главные отличия трех видов данного материала в плотности, то есть жесткости.

Ниже приводим сравнительную таблицу характеристик

| Вид характеристики | |||

| ТЕХНОБЛОК СТАНДАРТ | ТЕХНОБЛОК ОПТИМА | ТЕХНОБЛОК ПРОФ | |

| Плотность, кг/м3 | 45 ± 5 | 50-60 | 60-70 |

| Сжатие % не більш | 10 | 8 | 5 |

| Теплопроводность при 10°С, Вт/(м.°C) не більш | 0.034 | 0.034 | 0.033 |

| Теплопроводность при 25°С, Вт/(м.°C) не більш | 0.036 | 0.036 | 0.035 |

| Теплопроводность при условии эксплуатации А, Вт/(м.°C) не більш | 0.043 | 0.041 | 0.04 |

| Паропрницаемость, мг/(м.ч.Па) не меньше | 0.3 | 0.3 | 0.3 |

| Влажность при массе % не больше | 0.5 | 0.5 | 0.5 |

| Водопоглащение при объеме % не больше | 1.5 | 1.5 | 1.5 |

| Содержание органических веществ % не больше | 2.5 | 2.5 | 2.5 |

| Горючесть | НГ | НГ | НГ |

Есть ли у этого утеплителя минусы? Увы, куда без них. Выделим основных два:

- Относительно высокая стоимость;

- Необходимость гидроизоляционного слоя, пусть и небольшого.

Что представляет собой материал

Общие сведения

Утеплитель техноблок представляет собой плиты из минеральной ваты. В основе материала используются волокна, получаемые из расплава базальтовых горных пород.

Соединения волокон осуществляется с использованием низкофенольного связующего. При этом количество органических веществ не превышает 2,5%, что соответствует требованиям ГОСТа 52908-2008.

Для повышения влагостойкости плит, они обрабатываются гидрофобизирующей пропиткой. В результате плиты гораздо медленнее впитывают влагу, чем обычная каменная вата.

Благодаря волокнистой структуре, большую часть объема плит занимает воздух, что обеспечивает материал прекрасными теплоизоляционными свойствами. В то же время утеплитель довольно упругий, благодаря чему его можно использовать для теплоизоляции вертикальных поверхностей.

Плиты Техноблок сохраняют форму и объем в течение всего срока эксплуатации

Основные свойства

Утеплитель Технониколь Стандарт Техноблок имеет как достоинства, так и недостатки. Поэтому далее ознакомимся с основными его положительными и отрицательными свойствами.

Достоинства:

- Эффективность. Материал обладает достаточно низкой теплопроводностью, что позволяет с его помощью эффективно утеплять жилье;

- Паропроницаемость. Это качество позволяет сохранить естественный микроклимат в жилье, даже после его утепления. Данное свойство имеет значение прежде всего для деревянных домов, которые отличаются высокой паропроницаемостью;

Плиты выдерживают воздействие пламя в течение длительного времени

- Пожаробезопасность. Техноблок способен длительное время выдерживать прямое воздействие огня, тем самым предотвращая распространение пожара;

- Долговечность. Срок службы достигает 80 лет при условии правильного монтажа;

- Стабильность формы. Плиты не усаживаются с течением времени. Это позволяет использовать их в вертикальных каркасных конструкциях;

- Биоустойчивость. В утеплителе не заводятся насекомые и грызуны, а также не появляется грибок;

Гидрофобизирующая пропитка обеспечивает материал водоотталкивающими свойствами

- Шумоизоляционные свойства. Благодаря волокнистой структуре материал хорошо поглощает шумы.

Еще одно достоинство утеплителя из базальтовой ваты заключается в том, что его волокна менее хрупкие, по сравнению с волокнами стекловаты. Поэтому материал гораздо в меньшей степени вызывает раздражение кожи, кроме того, он не пылит, как стекловата.