Температура плавления бронзы и как расплавить и отлить в домашних условиях

Бронза – сплав на основе меди, не содержащий в качестве основных легирующих компонентов никеля и цинка. Характеризуется сравнительно высокой температурой плавления, металл становится жидким в диапазоне от +940°С до +1300°С. Самая тугоплавкая – оловянно-фосфорная. Из бронзовых сплавов производят сортовой, листовой и трубный прокат, детали двигателя, элементы передаточных устройств, вкладыши в запорную арматуру, фитинги, краны, сувенирные изделия, детали приборов и многое другое. Сделать литье можно в домашних условиях. Плавка бронзы производится в муфельных печах или горнах. При температуре плавления бронза становится густой, плохо растекается по форме, нужно знать некоторые хитрости, чтобы самостоятельно заниматься литьем.

Основные характеристики бронзовых сплавов

Цвет бронзового сплава зависит от количественного состава легирующих элементов. Они оказывают влияние на физические свойства: пластичность, износостойкость, температуру плавления бронзы. В качестве легирующих компонентов выступают металлы (олово, алюминий, бериллий, свинец, марганец) и неметаллы (фосфор, кремний). Расплавить в домашних условиях можно любой бронзовый сплав. Зная маркировку лома, несложно определить точную температуру плавления бронзы. Но обычно состав бронзовых кусочков, подготовленных к плавлению, разнится. Тогда оценивают внешний вид металла.

Бронзовые сплавы классифицируют по двум категориям:

- оловянные более пластичные;

- безоловянные хуже поддаются обработке:

- бериллиевые характеризуются высокой прочностью, максимальной выносливостью на разрыв, кручение;

- у алюминиевых невысокая температура плавления, они устойчивы к коррозии, обладают хорошими антифрикционными свойствами;

- свинцовые пластичные, хорошо поддаются механической обработке;

- с добавками цинка и кремния отличаются текучестью, при плавлении равномерно заполняют форму для литья;

- сплав с железом неплохо сваривается, но контакт ее с агрессивными средами нежелателен;

- марганец улучшает прочностные характеристики с сохранением пластичности, свойственной меди;

- оловянно-свинцовые бронзы отличаются ковкостью, их подвергают горячей деформации, делают из сплава горячекатаный прокат.

Для литья в промышленных условиях используют оловянную бронзу с низкой температурой плавления, до +1000°С.

В отличие от латуни, бронза более вязкая в точке плавления. При заполнении форм сложной конфигурации в производственных цехах применяют центрифуги. Сплаву, разогретому выше температуры плавления на 5°, придают дополнительное ускорение, чтобы он растекался равномерно. При кустарном изготовлении отливок вязкость бронзового сплава в точке плавления желательно учитывать, чтобы не было брака на поверхности. Достоинством цветного металла литейщики считают низкую усадку при охлаждении. Удается получать литье, не требующее длительной доводки до заданных геометрических размеров. Из бронзовых сплавов делают качественные фасонные отливки.

Можно ли плавить и отливать бронзу в домашних условиях

Воссоздать промышленную технологию кустарным способом невозможно. Металл для улучшения текучести перегревают. При температуре выше точки плавления выдерживают определенный временной интервал, только после этого расплав разливают в изложницы. Технологи рассчитывают температурный режим для каждого сплава.

Самостоятельно удается получать несложные мелкие детали, требующие серьезной доводки до точных размеров. Как расплавляют бронзу в домашних условиях, стоит рассказать подробно. Для этого нужны особые условия, инструменты. Бронзовый лом не плавится в жестяной банке, для него нужен огнеупорный тигель или старая посуда из черного чугуна. Расплав выливают в самодельные формы. Отливки покрупнее делают на земле или на бетонном полу.

Для лома подбирают схожие по цвету сплавы, бронза плохо измельчается, необходимы ножницы по металлу. Тигель нагревают до температуры плавления лома в горне, подбрасывая уголь, или в электрической муфельной печке. Горячую емкость с расплавом зажимают специальными щипцами с длинной ручкой, чтобы минимизировать риск ожогов.

Процесс литья

Литье бронзы начинается с подготовки рабочего места. Устанавливают подставку под опоку, тигель. Она делается из огнеупорного материала. Можно насыпать слой песка в поддон или воспользоваться металлической пластиной.

До загрузки измельченного лома в печь необходимо подготовить опоку. Ее хорошо прогревают, выдерживают минимум 2 часа при +600°C. Огнеупорный тигель при такой температуре начинает излучать желтоватое свечение. Пока прогретая форма остывает, приступают к плавлению измельченного лома.

Плавильню заполняют на 1/3 объема. С кусочками лома ставят в горячую печь, оставляют до полного плавления. Тигель или другую плавильную емкость устанавливают нагревать, когда температура в печи близка или достигла точки плавления бронзы. Оловянные бронзы становятся жидкими до 1000°C, безоловянные приходится прогревать дольше, у них точка плавления выше.

Когда вся бронз расплавится, ее оставляют в печи на 3-5 минут, чтобы расплав хорошо прогрелся, стал менее вязким. Затем плавильню достают щипцами или специальным крюком. Расплав готов. Пора приступать к изготовлению отливки.

Заливка бронзы в литейную форму

Расплавленный металл выливают в отверстие формы тонкой струйкой, бронза должна равномерно заполнить все пустоты. Она уплотняется под собственным весом. Чтобы горячая форма хорошо заполнялась, ее ставят на вращающуюся подставку с ручным или электрическим приводом. Такая хитрость необходима для получения качественного литья. Если заливать бронзу спокойно, углы отливки будут закругленными. Раскручивают форму с горячим расплавом в процессе заполнения. Когда бронза схватится, форму литья уже не изменить. В заводских условиях используют технологические центрифуги. В домашних условиях умельцы делают подобие промышленных установок на базе отслуживших стиральных машин.

Придавать сплаву движение необходимо при изготовлении небольших сложных отливок. Бронзовому расплаву не хватит собственного веса для заполнения всех пустот. Он будет застывать неравномерно, на поверхности литья возникнут раковины, складки.

Как сделать форму для литья

Самостоятельное изготовление литейной формы начинается с подбора корпуса, куда свободно войдет будущая отливка и останется свободным половина пространства. Это может быть жестяная банка или специально изготовленная емкость. Традиционно размер опоки в 1,3–1,5 раза превышает габариты отливки. Такое соотношение необходимо, чтобы песчано-глиняная смесь образовала равномерный слой со всех сторон детали. Наполнитель для опоки делается из материалов, способных сохранять тепло. Литая заготовка будет качественной только при постепенном остывании.

Форму делают из двух частей:

- верхняя рамка (занимает не менее 1/4 высоты формы);

- нижний ящик, в него свободно помещается будущая деталь.

Для набивки делают смесь песка и глины в пропорции 3:1. В глину для аккумуляции тепла вводят 1/5 часть угольной крошки, лучше использовать каменный уголь, у него больше теплоемкость. Однородную массу укладывают в обе части опоки. Смесь не стоит сильно утрамбовывать, чтобы глина не спекалась, оставалась рыхлой во время прогрева в печи. Деталь перед закладкой в подготовленный нижний ящик густо обмазывают тальком или графитовым порошком. Затем делается отверстие для заливки бронзы, разогретой до температуры плавления.

Готовую форму нужно просушить перед использованием.

Изделие достают из формы только после охлаждения. Форму аккуратно разбирают, затем вынимают отливку.

Технология получения литья более высокого качества

Получить литье нужной геометрии кустарным способом сложно. Нужно быть готовым к тому, что литье придется долго шлифовать, стачивать, доводить до нужных размеров. Процесс плавления бронзы в домашних условиях сопряжен с рядом ограничений. Нюансы, которые желательно учитывать при самостоятельном изготовлении бронзовых отливок:

- лучше использовать муфельную печь для плавки, оснащенную терморегулятором, производители предлагают небольшие установки для изготовления домашнего литья, работающие от стандартной сети 220 В;

- при изготовлении опоки необходимо учитывать сложность ее заполнения расплавом, в местах возможных пустот делают припуски на будущую доводку детали;

- вместо песочно-глиняных опок для мелких деталей делают гипсовые формы с восковым или парафиновым заполнением. Горячую бронзу при вливании вытесняет не воздух, а расплавленный стеарин.

Парафиновые формочки делают на основе гипсовых слепков, сделанных с будущей детали. Точность изготовления отливок в этом случае возрастает. Опоки из гипса удобны для небольших отливок, их можно сделать неразъемными. Правда, процесс их изготовления усложняется: сначала делятся форма для парафинового муляжа, а затем он заливается формовочным гипсом. Подобные конструкции удобно размещать в центрифуге.

Приступая к плавлению бронзового лома в домашних условиях, следует учитывать состав сплава. Она зависит от химического состава бронзы. Вязкий расплав бронзы медленно заполняет опоку. Чтобы не было пустот, заполненную форму крутят в центрифуге. Под действием центробежной силы металл, нагретый до температуры плавления, распределяется равномерно. Отливка получается качественной.

Бронза и её свойства – температура плавления

Многие сегодня пытаются в домашних условиях осваивать технологии промышленного производства. При условии соблюдения последовательности определенных манипуляций и наличия необходимого оборудования удается решать порою очень сложные задачи. Так, например, можно легко плавить металлы и создавать своими руками холодное оружие или эксклюзивные украшения. Для этого необходимо знать, до какой температуры нужно разогревать металл и как это лучше всего делать. Данная статья расскажет о том, какова температура плавления бронзы, что нужно учитывать, желая подчинить себе данный металл.

Особенности описываемого металла

Что такое бронза? Это сплав, состоящий из основного компонента (меди) и дополнительного легирующего элемента. В зависимости от того, что выступает в качестве легирующей добавки, различают несколько марок описываемого материала, поэтому у каждого вида бронзы своя температура плавления. От процентного содержания дополнительных компонентов зависят физико-химические свойства бронзы. Понять, какие примеси содержатся в сплаве, помогает его маркировка.

Все бронзовые составы условно можно разделить на две большие группы:

- Оловянные.

- Безоловянные.

К оловянным сплавам относится разновидность бронзы, в составе которой в качестве легирующего элемента выступает олово. Этот металл прочнее меди, но он легкоплавок. Сочетание меди (80%) и олова (20%) – первый сплав, который научилось создавать человечество. При помощи него на Руси отливались церковные колокола. Металл хорошо звучал, но был хрупок. Поэтому возникла необходимость искать более совершенные сплавы.

Безоловянные сплавы не содержат в своем составе хрупкого олова. В качестве легирующих добавок в них может выступать бериллий, кремний, свинец и алюминий. В зависимости от того, какой именно из перечисленных металлов сочетается с медью, сплав обретает свои физико-химические свойства. Так, например, бериллий позволяет создавать сплавы, которые по своим прочностным характеристикам во многом превышают высококачественную сталь. Добавление кремния делает бронзу более устойчивой к механическому трению. Свинец помогает формировать высокую устойчивость к коррозии, алюминий улучшает фрикционные характеристики сплава.

Процесс плавления бронзы обязательно должен начинаться с изучения ее состава. Все оловянные марки плавятся при температуре 900–950°C, безоловянные марки плавятся при температуре 950–1080°C.

Обратите внимание! При литье учитывается еще один показатель сплава – его вязкость. У оловянной бронзы она выше, чем у латуни, поэтому при нагреве ее необходимо сильно перегреть. Потом после остывания описываемая марка дает минимальную усадку, поэтому данный вид бронзы идеально подходит для фасонной отливки.

Можно ли отливать бронзу в домашних условиях?

Многие из нас задаются вопросом, возможен ли процесс плавки описываемого сплава в домашних условиях. Воссоздать промышленное литье невозможно. Так как бронза имеет высокую температуру плавления, для работы с раскаленным металлом нужны особые условия. Можно попытаться освоить мелкое литье, позволяющее создавать украшения или маленькие поделки. Для осуществления этого процесса придется выделить отдельную комнату, а также предпринять все меры противопожарной безопасности, сделать качественную вентиляцию. Изготавливать крупные бронзовые детали можно там, где есть земляной или бетонный пол (это может быть гараж с хорошей принудительной вентиляцией).

Для работы понадобится определенное оборудование и специальный инструмент. Осуществить литье позволит только муфельная печь (наличие терморегулятора значительно упростит решение поставленной задачи). Для крупного литься придется устанавливать горн. Плавить металл можно в чугунной емкости, которая имеет форму с носиком. Он помогает аккуратно переливать расплавленный металл в форму. Такая чугунная емкость называется тигель.

Из печи тигель вынимается длинными щипцами и специальным крюком. Под рукой должна быть литейная форма. Для растопки муфельной печи лучше всего подходит древесный уголь, для горна кокс.

Процесс литья

Сам процесс литься бронзы предельно прост. Печь разогревается до определенных параметров. Напомним еще раз, что для плавки оловянных сплавов необходимо разогреть печь до температуры 900–950°C, температура плавления безоловянных сплавов на порядок выше – 950–1080°C.

Плавление любого состава бронзы должно начаться с прокалки формы для заливки в муфельной печи или в горне. Для этого печь сначала нагревается до температуры 600°C. Затем в нее погружается форма, после этого температуру в печи нужно увеличить до 900°С. Литейная форма должна провести в печи пару часов. После окончания таймера форма вынимается из печи и остужается до температуры 500°С.

Бронза помещается в чугунный лоток и отправляется прямиком в хорошо прогретую печь. После того, как сплав расплавится, металл нужно еще подержать в печи пять минут. Так он хорошо прогреется, а это значит, можно будет легко обеспечить качественное заполнение литейной формы. Из печи тигель извлекается крюком, щипцами обеспечивается процесс переливки расплавленного сплава в форму. Выливать металл важно тонкой непрерывной струйкой. Только так можно предотвратить процесс размывания формы.

Как правильно залить расплавленную бронзу в литейную форму

Залить расплавленную бронзу в литейную форму – настоящая наука. Заполнить форму больших размеров будет несложно. Жидкий сплав под действием силы притяжения и собственного веса сам равномерно распределится по емкости и вытеснит весь имеющийся воздух. С заполнением форм маленьких размеров возникнет определенная проблема. Дело в том, что воздух препятствует равномерному перераспределению сплава по всем плоскостям. Поэтому нередко плавление бронзы в домашних условиях не позволяет создавать качественные изделия.

Можно ли самостоятельно решить подобную проблему? Да, если под рукой есть центрифуга. Центробежная сила вытеснит воздух и позволит сплаву равномерно перераспределиться по всей площади формы. Действовать по такому плану необходимо очень быстро, пока бронза не успела застыть.

Вынимать заливку из формы нужно, когда сплав полностью застынет. Поверхность заготовки получится шероховатой, кое-где обязательно появятся наплывы из металла. Подобные дефекты устраняются методом механической шлифовки. Если правильно была прогрета печь, объем механической шлифовки будет минимальным.

Создание литейной формы

Учитывая то обстоятельство, что у каждого вида бронзы своя температура плавления, важно иметь под рукой форму, способную выдержать наивысшую точку нагрева описываемого сплава. Ее сложно создать собственными руками в домашних условиях, но попытаться можно, если внимательно изучить следующую инструкцию.

Сначала нужно создать формовочный ящик (литейщики называют его опокой). Его размеры в полтора раза больше размеров будущей детали. Собирается опока из не струганных досок по следующей схеме: сначала сбивается верхняя рамка (внешне она похожа на обычный ящик без дна и верха, но с двумя перекладинами посередине), потом сбивается нижняя рамка (ящик с дном).

Потом приступают к созданию формовочной земли. Она имеет особый состав: 75% мелкозернистого песка, 20% глины и 5% пыли каменного угля. Все ингредиенты соединяются между собой и тщательно перемешиваются.

Следующий этап – изготовление модели, которая поможет сформировать форму для будущего литья. Специалисты рекомендуют изготавливать ее из дерева. Дальнейший процесс воспроизводится по следующему алгоритму.

- Модель из дерева предварительно обильно посыпается тальком, а потом аккуратно помещается в нижний ящик опоки ровно наполовину.

- Потом он доверху заполняется уже готовой формовочной землей.

- Вся полученная композиция обильно посыпается графитом.

- После этого нижняя часть опоки (с дном) закрывается верхней рамкой (без дна).

- В верхнюю рамку вставляется металлический конус, узкая часть которого должна коснуться поверхности деревянной модели. Конус позволит сформировать литник – деталь, через которую будет заливаться расплавленная бронза.

- Верхний ящик тоже доверху заполняется формовочной землей. Наполнение тщательно утрамбовывается специальной ступкой.

- После этого металлический конус аккуратно извлекается. При помощи острого ножа верхняя опока снимается с нижней рамки вместе с формовочной смесью. Из нее извлекается деревянная заготовка. После всех произведенных манипуляций на обеих опоках должны остаться углубления, точно копирующие геометрию одной половины деревянной модели.

Обратите внимание! Ножом можно на данном этапе поправлять слегка осыпавшиеся линии. Если часть земли прилипла к модели, ее недостаток в опоке восполняется. Излишки просто удаляются.

- Оставляем нижнюю и верхнюю часть опоки до полного высыхания, а потом соединяем вместе таким образом, чтобы между ними не оставалась щель. Форма для литья бронзы готова.

При помощи такой формы удается создавать изделия из бронзы, не имеющие четкого рисунка и мелких деталей.

Как получить более качественное литье

Даже в домашних условиях можно произвести более качественное литье, если применить особый способ создания формы под литье. За основу берется модель, в точности напоминающую ту, что необходимо будет выплавить из бронзы. Она изготавливается из воска или парафина.

- С модели сначала снимается гипсовый слепок, состоящий из двух половинок. Части слепка соединяются между собой гипсовым раствором.

- Получившаяся форма после высыхания заполняется жидким парафином через специально оставленное отверстие.

- Когда парафин застынет, гипсовую скорлупу удаляют. Должна остаться фигура из застывшего парафина.

- Ее помещают в жаростойкую массу и формируют неразъемную форму для литья. Литейные массы сегодня продаются в строительных магазинах. Обязательно оставляется отверстие в форме для слива парафина и заливки бронзы.

- Затем неразъемную форму необходимо поместить в кипяток. Он нагреется и расплавит парафин или воск. Через специальное отверстие, предназначенное для заливки жидкого сплава (будущий литник), нужно слить расплавленный воск. После этого форма для создания более качественного литья будет готова. Изготовление формы таким способом позволяет получать бронзовое литье, имеющее более четкий контур и мелкие детали.

Воссоздать процесс плавления бронзы в домашних условиях не так уж и просто, но если задастся подобной задачей, решить ее поможет предложенная статья. Главное нужно всегда помнить о мерах предосторожности, уметь различать виды сплавов, знать, при какой температуре каждый из них плавится.

Температура плавления и литье бронзы в домашних условиях

Общая характеристика металла

Бронза – это сплав меди в сочетании с оловом, реже в качестве дополнительного элемента используется кремний, свинец или алюминий. В зависимости от процентного соотношения металлов бронза приобретает различный цвет.

Базовые показатели этого материала обусловили его широкое применение в различных направлениях. Бронза отличается следующими свойствами:

- высокая прочность;

- износостойкость;

- низкий уровень коррозии;

- простота обработки;

- паростойкость;

- высокая тепло и электропроводность;

- устойчивость к различным повреждающим факторам. К ним относится и влияние окружающей среды.

По сравнению с другими аналогичными сплавами бронза отличается особой прочностью и стойкостью. Температура ее плавления 1000–1100 градусов.

Специалисты по работе с металлом используют два варианта бронзы: с содержанием олова и без него. Ко второй группе относятся такие типы бронзы:

- свинцовый – обладает высоким уровнем стойкости и устойчивости;

- бериллиевый – этот сплав характеризуется наибольшей стойкостью и прочностью, превосходя показатели стали;

- кремниецинковый – обладает наиболее высокой текучестью в расплавленном состоянии;

- алюминиевый – наиболее стоек перед различными раздражителями, особенно химическими.

Несмотря на хорошие показатели, оловянный тип бронзы получил самое широкое распространение. Особенностью бронзового литья является небольшой процент усадки, поэтому его часто используют для изготовления деталей, требующих точного соблюдения размера.

Поэтому такие изделия после отливки нуждаются в минимальной обработке, так как они имеют гладкую поверхность и четкие контуры. Это качество металла проявилось и в художественном литье, а также в отрасли машиностроения для изготовления различных деталей.

Необходимое оборудование

Как и на большинстве предприятий цветной металлургии используемое для получения бронзы оборудование зависит от множества факторов: применяемого сырья, особенностей плавки, состава готовой бронзы, финансовых возможностей предприятий и так далее. Плавка до сих пор является процессом очень тонким и многовероятным и на двух одинаковых заводах может использоваться совершенно разная технология.

Для плавки подбирают такое устройство и мощность печи, которые обеспечили бы максимально быстрое расплавление меди и других компонентов. Для этого подходит несколько вариантов.

- Электрические печи – дуговые и индукционные. Последние могут быть со стальным сердечником и без него. В последнее время стали чаще использовать индукционные тигельные печи. В этом случае и устройство подготовить для новой плавки проще, и угар в таких печах не превышает 0,5– 1%.

- Электродуговые печи с косвенным нагревом – дуга формируется между горизонтальными графитовыми электродами. Во время расплавления печь покачивается все с большим углом наклона при повышении температуры. Таким образом удается избежать локального перегрева расплава.

Для отливки медного сплава используют разного рода литниковые системы. Конструкция их определяется составом сплава, размерами и конфигурацией отливки и так далее.

- Самое распространенное устройство относится к расширяющимся системам с сифонным – нижним, и верхним боковым подводом. Эта конструкция универсальна и позволяет получить детали и простой, и сложной конфигурации.

- Для получения простых по конфигурации заготовок используют дождевые или верхние литниковые системы.

- Если получают отливки из сплавов, не формирующих оксидных пленок высокой прочности, то используют аппараты без сложных шлакоуловителей. В противном случае такое устройство необходимо.

- Если нужно получить малые по размерам заготовки, то можно использовать системы с нижним подводом.

Далее рассмотрены производители бронзы в России.

Технология изготовления художественных изделий из бронзы

Художественное литье из бронзы является популярным способом изготовления различных предметов интерьера:

- статуэток;

- сувенирных часов;

- гербов;

- письменных наборов.

Набор для письма из бронзы

Процесс литья бронзы трудоемкий и многоэтапный, но изделия из него отличаются хорошим внешним видом и качеством и поэтому пользуются популярностью.

Перед тем как изготовить то или иное изделие необходимо создать эскиз будущей конструкции. Эта работа выполняется художником и дизайнером. Разработанный ими рабочий чертеж является основанием для изготовления отливной модели, по которой будет формироваться опечатка будущего изделия.

Модели, используемые для художественного литья из бронзы и латуни, изготавливаются из таких материалов, как дерево или слоновая кость. Пластик или гипс для этих целей используется реже. Поверхность деревянной или слоновой модели обязана быть обработана шпаклевкой и грунтовкой.

После наносится специальный лак в несколько слоев. Такие манипуляции необходимы для того чтобы добиться максимально ровной и гладкой поверхности.

По типу конструкции выделяются следующие типы моделей:

- неразъемные – это монолитные изделия, которые применяются для ручного литья при домашних условиях;

- разъемные – это сборная конструкция, состоящая из отдельных разъединяющихся элементов;

- специальные – это шаблоны, которые применяются для литья сложных конструкций.

Пресс-форм для литья бронзы

После изготовления подходящей модели начинается производство литейной формы. Это довольно трудоемкий и долгий процесс, для выполнения которого необходимы формовочные композиции, специальный инвентарь и приспособления.

Сами литейные формы являются как одноразовыми, так и многоразовыми. Они наполняются расплавленным металлом, который после остывания принимает форму, идентичную будущей модели изделия.

Технология литья бронзы состоит из таких этапов:

- изготовления формы;

- расплавление металла;

- заливка;

- выбивка;

- очистка и окончательная обработка отливок.

Изготовление восковой модели для литья из бронзы в домашних условиях

Как сделать литейную форму

Изготовление формы выполняется при помощи формовочной смеси и опоки. Смесь состоит из песка (75%), глины (20%) и каменноугольной пыли (5%). Компоненты тщательно перемешиваются до состояния однородной массы.

Опока представляет собой два неглубоких ящика, установленных друг на друга. Один, нижний, имеет дно и наполняется формовочной смесью по самый верх. Второй ящик дна не имеет, а оборудуется двумя поперечинами.

Процесс изготовления формы:

Литейная форма и ее элементы

- модель, предварительно покрытая тонким слоем талька или графитового порошка, вдавливается до половины в формовочную смесь нижнего ящика;

- затем устанавливается верхний ящик и наполняется смесью, утрамбованной так, чтобы модель была полностью и плотно облеплена ей;

- для заливки делается одно или несколько отверстий — литников;

- форма разрезается по линии стыка ящиков и разделяется пополам;

- модель извлекается, а ящики соединяются снова, пустоты от модели соединяются и образуют полость, имеющую необходимую форму.

В завершении процесса форму надо немного подсушить и можно использовать по назначению.

Особенности работы с бронзой в домашних условиях

Сегодня множество красивых изделий изготавливается на основе сплава бронзы. Если есть желание и возможность заниматься этим в домашних условиях, необходимо прежде всего учесть особые характеристики этого материала.

Нужно обзавестись следующими вспомогательными устройствами:

- форма для заготовки;

- щипцы;

- горн;

- тигель;

- древесный уголь;

- печь, которая обеспечит нужную температуру плавления.

Печь для литья из бронзы

Для достижения желаемого результата нужно соблюдать строгую последовательность в выполнении процесса литья бронзы.

Сначала необходимо поместить тигель на печь и заложить в него куски металла. Установив регулятор нагрева, достигается температура плавления, бронза меняет форму. Затем с помощью крючка тигель вынимается из печи, и сплав заливают в специально подготовленную форму.

Так как температура плавления бронзы относительно невысокая специальную печь специалисты рекомендуют заменить паяльной лампой или автогеном.

Одной из наиболее трудоемких процессов в этой работе является формовка – изготовление специальной формы для литья. Для этих целей используются специальные формовочные смеси из глины или кварцевого песка. Важность этого этапа определяется тем, что от него будет зависеть идеальная форма будущего отливаемого изделия.

Основные этапы

Чтобы получить качественные литые изделия требуется строгое соблюдение технологической последовательности. Процесс литья выглядит следующим образом:

- Изготовление модели или копии по эскизу, чертежу. Материалы для модели –легко плавящиеся при невысоких температурах: стеарин, парафин, воск и прочие. Способность полного заполнения объема внутреннего пространства в форме сделало эти материалы широко используемыми.

- Примыкание к модели литниковой системы производится приклеиванием, спаиванием или механическим креплением. Таким образом, формируют питатели, каналы, выпоры и другие элементы.

- Изготовление литьевой формы производится из огнеупорной смеси. В основной состав смесей водит глина шамотная или глиноземная и кварцевый песок.

- Освобождение формы от модельного состава производится путем нагревания паром или погружением в нагретую воду.

- Обыкновенно литье бронзы производится свободной заливкой с использованием центробежных машин, избыточного или недостаточного давления (вакуума).

- Охлаждение производится на воздухе или с использованием термостата.

- После остывания, модельная форма разрушается. Производится обрубка литниковой системы. Заготовка отправляется на чистку с помощью промывки или химическими составами.

Рекомендации

Литье бронзы в домашних условиях требует специально оснащенного помещения, где будут храниться не только все инструменты, но и средства личной защиты. Рекомендуется обязательно обзавестись рабочим огнетушителем.

Кроме этого, в целях безопасности в мастерской не должны храниться материалы и вещества, которые легко воспламеняются. Для литья бронзы технология важна еще и потому что это занятие довольно травмоопасное.

Если требуется выполнить отливку тонких металлических изделий, то предпочтение необходимо отдать сплаву из латуни, поскольку она легче плавится.

После полного расплавления металла в печи нужно сразу же заполнить форму. Эта процедура занимает несколько минут. Если на этом этапе будет нарушена технология, то в отливке могут образоваться дефекты в виде недолива, шлаковых раковин.

Если литье осуществляется в домашних условиях, то заполнение формы производится специальным металлическим ковшом. Управление ковшом производится вручную.

После того как отливка охладилась до необходимой температуры необходимо ее выбить. Это манипуляция выполняется с помощью клещей и молотка. Если использовалась одноразовая форма, то нужно просто разломать ее.

На промышленном производстве часто используются многоразовые формы. В этом случае выбивка проводится через разъединение элементов формы. После выбивки проводится обрубка, эта процедура заключается в устранении дефектов с поверхности отливка.

Технология литья

- Куски сырья кладут в тигель и нагревают в печи до нужной температуры (на 50-100˚ Цельсия выше температуры заливки) и выдерживают 4-5 минут. Перегрев нежелателен, так как некоторые компоненты сплава могут гореть при высоких температурах. До заливки расплав несколько раз перемешивают палочкой. Плавку ведут под слоем флюса. Он изолирует металл от воздуха и не дает окисляться.

- Тигель с жидким металлом вынимают из печи с помощью крюка и щипцов. Обязательно ложкой снимают шлак с поверхности расплава.

- Тонкой непрерывной струей аккуратно заливают материал в полость оснастки через специальное отверстие (литник).

- Когда металл остыл, затвердевшее изделие вынимают. Иногда плавильную форму размыкают и деталь выбивают оттуда либо разрушают оснастку, если она одноразовая.

Если деталь сложная по геометрии или очень маленькая, расплав может выдавливать не весь воздух из полости, и на детали возникают дефекты. В этом случае используют центробежное литье. Оснастку устанавливают во вращающуюся центрифугу. Под действием центробежной силы жидкий металл равномерно распределяется по полости формы. Привод центрифуги бывает ручной или электрический.

Подготовка формы

Перед работой форму прогревают. Печь греют до 500-600˚С, помещают туда оснастку и повышают температуру в печи до 900˚С. Прокаливают в течение 2-5 часов. Время зависит от размера формы. Затем ее достают и остужают до 500-600˚С. После этого можно лить металл.

Заключительная обработка

После извлечения из литейной формы изделия, как правило, имеет непрезентабельный вид. Оно имеет различные поверхностные дефекты. Чтобы придать изделию из бронзы нормальное состояние и его нужно очистить шлифовальной машинкой или металлической щеткой.

Многофункциональная шлифовальная машина

Помимо очистки, потребуется и чеканка, хотя бронза имеет неплохую текучесть и при заполнении формы с легкостью проходит во все углубления. Тем не менее для того чтобы добиться на изделии четкого рисунка не обойтись без чеканки. Этот этап работы часто занимает долгое время, особенно если изделие имеет ажурные элементы.

Чеканка является наиболее творческим этапом литейной процедуры, и от ее качества будет зависеть окончательный внешний вид изделия. Готовые изделия часто покрывают серебром или позолотой, хромом или никелем. Часто дополнительным слоем покрываются статуэтки.

Изделия, отличающиеся сложностью конструкции, могут отливаться отдельными частями, а не целиком. После, элементы изделия соединяются специальными замками. Рекомендуется маркировать каждую часть, чтобы не спутать замки при сборке.

Разновидности сплавов

Бронза включает в свою основу медь и легирующие добавки (бериллий, свинец, алюминий, кремний и олово). Во всех ее сплавах присутствуют и такие компоненты как цинк, фосфор и пр. Помимо бронзы современная промышленная индустрия занимается изготовление и иных сплавов из меди — константан, копель, нейзильбер, мельхиор, латунь и т. д.

Количество и тип легирующих компонентов в составе бронзового сплава определяет его химические и физические характеристики, а также расцветку материала.

Марки сплавов бронзы, температура плавления которых лежит в пределах от 930 до 1140 градусов Цельсия, имеют свою маркировку. По химическому составу сплавы на основе бронзы классифицируются на:

- Безоловянные;

- Оловянные.

Сочетать олово с медью для получения бронзы люди научились очень давно. Олово делает материал крепче, а также уменьшает его температурные показатели плавления. Ярким примером данной разновидности сплава считается колокольная бронза. В ней содержится двадцать процентов олова и восемьдесят процентов меди. Однако изделия, сделанные на основе колокольной бронзы, характеризуются высокой хрупостью.

Бронзы безоловянного типа, как видно из названия, не имеют олова в составе. Такие сплавы сегодня выделены в отдельные категории бронз:

- Бериллиевые — наиболее крепкие, многими характеристиками превосходят сталь;

- Кремне-цинковые — обладают повышенной стойкостью к стиранию (преимуществом таких бронз данной группы считается и то, что будучи расплавленными они имеют высокую текучесть);

- На основе алюминия и меди — отличаются высокой антикоррозийной защитой и прекрасными антифрикционными качествами.

В настоящее время наибольшее распространение имеют бронзы, в состав которых добавлено олово. Для целей маркировки материала независимо от состава применяется обозначение «Бр», после которого указаны используемые добавки и их содержание в материале. Для примера можно произвести расшифровку бронзы «БР ОЦСНЗ-7−4−2-. В этом оловянном сплаве содержится олово, цинк, свинец и никель. Цифры обозначают их процентное содержание в бронзе. Состав любой марки бронзы может содержать и иные элементы, имеющие следующие обозначения:

- А — алюминиевые сплавы;

- Б — сплавы на основе бериллия;

- Ж — обыкновенное железо;

- К — кремниевый элемент;

- Мц — обычный марганец;

- Ф — фосфор.

Температура плавления бронзы – технология литейного производства

Бронза в зависимости от марки сплава плавится при разных температурах. При надлежащем оснащении оборудованием и соблюдении технологии ее можно отливать в домашних условиях.

1 Виды бронз и температура их плавления

Бронза – это сплав меди с дополнительным легирующим элементом. Чаще всего в качестве такого компонента выступает олово, а также алюминий, кремний, свинец, бериллий. Как правило во всех марках бронзы в очень малых количествах присутствуют такие добавки как свинец, цинк, фосфор и другие. Сплавы меди с никелем (мельхиор, копель, константан, нейзильбер) и цинком (латунь) не относят к бронзам.

От процентного содержания основных легирующих элементов и дополнительных примесей зависит цвет бронзы, ее физико-химические характеристики. Каждый отдельный сплав имеет свою маркировку. Температуры плавления бронз находятся в диапазоне 930–1140 оC.

Все сплавы бронзы условно делят на два основных типа:

- оловянные;

- безоловянные.

Первый вид – сплав меди, в котором основной легирующий элемент олово. Эта бронза – один из первых сплавов металлов, который освоил человек. Медь в нем преобладает, он тверже и прочнее меди, но более легкоплавок. Классической маркой такой бронзы, используемой издревле и по наши дни применяемой для изготовления колоколов, является так называемая колокольная бронза, в которой меди 80 %, а олова 20 % (разброс составов может достигать 3 %). Ее недостаток – повышенная хрупкость, обусловленная большим количеством олова.

Безоловянные бронзы не содержат олова. Основные виды:

- бериллиевая – самый прочный и стойкий сплав, превосходящий по основным характеристикам высококачественную сталь;

- кремниецинковая – обладает высокой механической стойкостью к трению, в расплавленном состоянии – текучестью;

- свинцовая – с повышенной стойкостью к коррозии;

- алюминиевая – высокая стойкость к коррозии и фрикционные характеристики.

Оловянные бронзы, несмотря на то, что уступают по отдельным характеристикам другим маркам, на сегодняшний день являются самыми распространенным. Для всех сплавов в маркировке сначала указывается, что это бронза (Бр), а затем следуют обозначения входящих в нее добавок, после чего идет их процентное содержание. Например: Бр ОЦСН3-7-5-1 – бронза с добавками: олова 2,5–4 %, цинка 6–9,5 %, свинца 3–6 %, никеля 0,5–2 %. Другие компоненты обозначают: А – алюминий, Б – бериллий, Ж – железо, К – кремний, Мц – марганец, Ф – фосфор. Какой сплав наиболее распространен? Это следующие марки: литейные БрО5, БрО19, БрОЦ8-4, БрОЦ10-2, БрОФ10-1 и ковкая БрОС5-25.

В зависимости от содержания в меди добавок и примесей оловянная бронза может плавиться при температурах 900–950 оC, а безоловянная – 950–1080 оC.

При литье важна такая особенность оловянных литейных бронз как большая вязкость (больше, чем у латуни), поэтому расплав перед отливкой необходимо перегреть. В то же время эти сплавы характеризуются незначительной усадкой при остывании, что позволяет делать из них фасонные отливки.

2 Можно ли плавить и отливать бронзу в домашних условиях?

Совсем в домашних условиях отливать бронзу не получится. Обращение с жидким раскаленным до 1000 оC и выше металлом требует определенных условий. Для литья мелких изделий (кольца, другие украшения и подобное) потребуется как минимум отдельная комната с хорошей вентиляцией и всеми мерами пожарной безопасности. Для плавки бронзы при изготовлении крупных деталей необходима мастерская или хотя бы гараж с земляным или бетонным полом. Хорошая вентиляция подразумевается.

Для плавки используют муфельную печь (желательно с регулятором температуры) и/или горн (для крупного литья). Понадобятся также:

- тигель – стальная или чугунная емкость, в которой плавят металл, с носиком для переливания расплавленного материала;

- щипцы;

- крюк;

- готовая литейная форма для будущего изделия;

- древесный уголь, а лучше кокс – для топки горна.

Бронзу кусками помещают в тигель, который затем устанавливают в печи или горне. После расплавления выдерживают металл в печи еще 4–5 минут для его максимального прогрева, что будет способствовать наиболее качественному заполнению бронзой формы, особенно в тонких местах. Затем тигель извлекают из горна крюком. Расплавленный сплав заливают в форму через литниковое отверстие. Струя металла должна быть тонкой, чтобы не вызвать размывание формы, но непрерывной.

Перед заливкой сплава форму требуется прокалить в горне или печи. Последнюю сначала разогревают до 550–600 оC, затем в нее помещают форму и увеличивают температуру до 900 оC. При такой температуре длительность прокаливания составляет 2–4 часа (в зависимости от массивности формы). По завершении прокаливания форму извлекают из печи и охлаждают до 500 оC.

3 Особенности заливки бронзы в форму

В формы сравнительно больших размеров расплавленный сплав затекает и распределяется в них под действием силы тяжести (собственного веса). Находящийся внутри воздух при этом хорошо вытесняется жидкой бронзой. Когда у отливки маленькие размеры, воздух не позволяет расплавленному сплаву заполнить форму по всем полостям – получить изделие хорошего качества невозможно.

Преодолеть это затруднение можно, если поместить форму с залитым металлом в центрифугу (ручную или электрическую). Центробежная сила поможет вытеснить воздух и даст возможность бронзе полностью заполнить форму. Выполнять эту операцию следует очень быстро, пока сплав находится в неостывшем расплавленном состоянии.

Когда бронза полностью остынет, форму разнимают и извлекают готовую отливку. У получаемых таким способом изделий поверхность как правило шероховатая и даже с наплывами металла там, где были литник и отводящие воздух каналы. Поэтому заготовку из бронзы необходимо подвергнуть механической и чистовой обработке.

4 Изготовление литейной формы под отливку

Литейную форму изготавливают в формовочном ящике, который называют опокой, а делают из неструганных досок (чтобы обеспечить лучший контакт стенок с формовочной землей). У опоки размеры должны быть приблизительно в 1,5 раза больше габаритов детали. Она состоит из 2-х частей:

- верхней – рамка в виде ящика без дна и верха с поперечинами (двумя или тремя) посередине;

- нижней – представляет собой ящик с дном.

Чтобы обе части прочно соединялись между собой, на нижнем ящике делают фиксаторы, а в рамке – углубления под них. Затем готовят формовочную землю: тщательно перемешивают мелкий чистый песок – 75 % от общего объема, глину – 20 % и каменноугольную пыль – 5 %. Должна получиться однородная масса.

Для изготовления формы потребуется модель будущей отливки. Ею может служить сама деталь или специальная модель, которую выполняют из дерева или какого-нибудь иного материала. Когда для формовки используют уже сработанное (поврежденное) в отдельных местах изделие, то недостающие фрагменты на нем наращивают шпатлевкой (лучше эпоксидной) до контуров такой же новой детали. Полностью затвердевшие реставрированные места необходимо обработать напильником и зачистить шкуркой.

Формовку выполняют следующим образом:

- Формовочную землю насыпают в нижний ящик опоки до его верха, а затем слегка утрамбовывают.

- Готовую модель припудривают тальком или порошкообразным графитом и вжимают наполовину в землю. Модель размещают так, чтобы ее выступы и иные части легко извлекались из формы, которая при этом не разрушалась бы.

- Землю внутри ящика и модель, лежащую в ней, посыпают тальком или графитом.

- На ящик устанавливают верхнюю часть опоки, совмещая отверстия с фиксаторами. В неответственной части отливаемой детали устанавливают коническую пробку (узкой частью к модели, а широкой кверху) для последующего формирования литника (расплавленный сплав будет заливаться в форму через него).

- Формовочную землю с избытком насыпают в опоку и хорошо утрамбовывают.

- Очень аккуратно извлекают пробку литника.

- С помощью острого предмета разъединяют части формы, снимают верхнюю и вынимают из нижней модель.

У полученной формы на обеих частях должны иметься углубления, в точности отображающие геометрию детали.

В некоторых случаях приходится дополнительно подправлять форму с помощью тонкого гибкого ножа:

- формовочную землю добавляют в тех местах, где она вынулась вместе с моделью, прилипнув к последней;

- излишки земли удаляют.

У форм для длинных деталей в одном конце формируют литник, а на другом – аналогичное отверстие, но служащее для выхода из них воздуха по мере их заполнения расплавленным сплавом.

Обе половины формы должны подсохнуть. После этого их соединяют, а затем хорошо сжимают (между ними не должно остаться щели). Форма для заливки бронзы готова.

5 Нюансы получения более качественного литья

Чтобы отливать изделия с высокими точностью, качеством и любой формы, используют другую технологию создания модели и формы, более сложную. Модель для будущего литья изготавливают из парафина, воска либо иного подручного легкоплавкого материала. Потом ее заформовывают в неразъемной форме из жаростойкой массы (материала). Незначительным нагреванием либо даже погружением в кипящую воду выплавляют парафиновую модель из формы. Растаявший воск сам вытекает через подготовленное отверстие (впоследствии литник). Созданная форма готова для заливки расплавленного металла. В случае тщательного формования этот способ позволяет воспроизвести в изделии мельчайшие детали модели.

Материал, используемый для изготовления модели, должен обладать температурой плавления 50–90 о C и плотностью, меньшей, чем у воды, чтобы он во время выплавления модели мог беспрепятственно всплывать на поверхность. Чтобы достичь высокой точности изготовления изделия, сначала, используя оригинал, делают гипсовую форму, в которую отливают модель из воска. Этот процесс почти ничем не отличается от литья отливки из металла. Разница только в том, что при заливке гипса вместо опоки используется картонная коробка.

Электродуговая сварка – виды, методы, технология

Сварка, для выполнения которой применяется зажженная электрическая дуга, является наиболее распространенным способом соединения металлов. Электродуговая сварка, отличающаяся исключительной универсальностью, сегодня успешно применяется практически повсеместно.

Процесс электродуговой сварки

Что собой представляет метод электродуговой сварки

Электродуговую сварку выполняют с обязательным использованием источника большого тока, который при этом отличается невысоким напряжением. Такое напряжение одновременно подается как на сварочный электрод (один контакт), так и на свариваемую заготовку (второй контакт). В результате взаимодействия заготовки и электрода между ними образуется электрическая дуга, именно за счет нее и происходит плавление кромок соединяемых деталей. Использование такой дуги, которая и необходима для преобразования энергии электрического тока в тепловую, позволяет получать в зоне электродуговой сварки температуру порядка 5000 градусов, которой вполне достаточно для того, чтобы расплавить любые из известных человечеству металлов.

Технология электродуговой сварки предполагает одновременное плавление металла электрода и соединяемых деталей, за счет которых и формируется так называемая сварочная ванна. Именно в данной ванне и протекают все процессы, характерные для сварки: металл электрода взаимодействует с металлом соединяемых деталей, образуется шлак, который поднимается на поверхность расплавленной сварочной ванны и формирует защитную пленку.

Электродуговая сварка может выполняться электродами двух типов:

- не плавящимися в процессе получения сварного соединения;

- плавящимися.

Электроды для ручной дуговой сварки

Когда для электродуговой сварки используется неплавящийся электрод, для формирования сварного шва применяют специальную присадочную проволоку, вводимую в зону действия электрической дуги. При использовании электродов плавящегося типа, которые сами и формируют сварочный шов, в присадочной проволоке нет необходимости.

Чтобы электродуговая сварка проходила с высокой устойчивостью и дуга не гасла, в состав плавящихся электродов добавляют специальные присадки. Это может быть натрий, калий или другие элементы, отличающиеся хорошей степенью ионизации. Для защиты сварного шва от окисления могут использоваться различные газы:

- аргон;

- углекислый газ;

- гелий.

Для выполнения электродуговой сварки с использованием таких газов необходимо использовать сварочные аппараты, в конструкции которых предусмотрены специальные головки. Через последние и подается защитный газ.

Для выполнения сварки с формированием электрической дуги использоваться может как постоянный, так и переменный ток. В большинстве случаев применение постоянного тока является более предпочтительным, так как это дает возможность минимизировать степень разбрызгивания расплавленного металла.

Характеристики электрической дуги

Электрическая дуга, которая формируется при помощи сварочного аппарата, – это, по сути, электрический разряд, протекающий в среде газов. Электрический ток, который перемещается в ней, получает такую возможность благодаря наличию в ней электрического поля. Такую дугу в целях упорядочения терминологии принято называть сварочной.

Сварочная дуга, которая является основным элементом формируемой электрической цепи, характеризуется снижением напряжения. Если сварочный электрод подсоединяется к плюсовому контакту сварочного аппарата, его называют анодом, если к минусовому — катодом. При выполнении электродуговой сварки с использованием переменного тока катоды и аноды попеременно меняются местами.

Важнейшим параметром сварочной дуги является расстояние между взаимодействующими электродами. Такой промежуток, по которому и протекает электрический ток, называется дуговым. Протекание электрического тока по такому промежутку возможно только в том случае, если в нем присутствуют заряженные частицы — электроны и ионы. Изначально, естественно, таких частиц в данном промежутке не существует. Чтобы они появились, необходимо, чтобы был запущен процесс ионизации.

Структура дуговой сварки

Ионизация дугового промежутка происходит следующим образом: с поверхности катода начинают испускаться электроны, которые и заряжают пары и газы, образующиеся над сварочной ванной. Сварочная дуга бывает:

- сжатого типа (ее сечение можно изменять при помощи сопла сварочного аппарата, величины электромагнитного поля, параметров газового потока);

- свободной (ее еще называют дугой прямого действия — параметры дуги данного типа не регулируются, они неизменны).

Виды и методы электродуговой сварки

Сегодня успешно используется несколько методов электродуговой сварки, выбор которых зависит от металлов, из которых сделаны соединяемые детали. Наиболее распространенным методом, используемым для соединения изделий как из черных, так и из цветных металлов, является ручная электродуговая сварка, при которой обязательно обеспечивают защиту сварочной зоны.

Сварка по данному методу выполняется следующим образом. Конец электрода, который подсоединен к электродержателю, начинает нагреваться, когда им прикасаются к соединяемым деталям. Именно в этот момент замыкается электрическая цепь. После того как конец электрода нагрелся, его аккуратно отводят от поверхности деталей на расстояние порядка 5 мм. Протекание электрического тока после такого отвода осуществляется уже через тело зажженной дуги.

Дуговая сварка трубы плавящимся электродом

Чтобы повысить устойчивость дуги, защитить как дугу, так и зону расплавленного металла от негативных внешних факторов, внести в металл шва специальные раскислители, делающие его более чистым, используют специальную обмазку, наносимую на металлический электродный стержень.

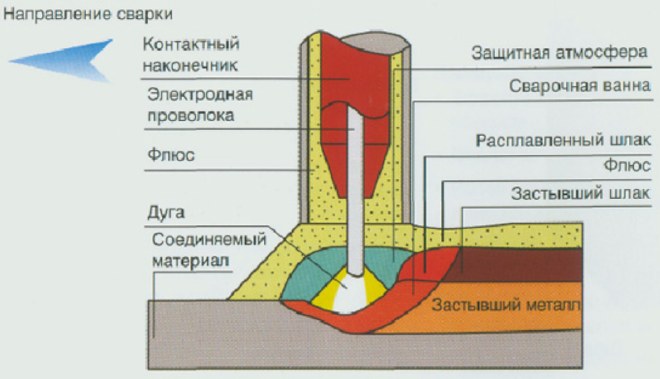

Практически по такой же схеме выполняют электродуговую сварку под слоем защитного флюса, для чего применяются специальные сварочные аппараты, преимущественно автоматического типа. Роль электрода при таком методе выполняет сварочная проволока, которая автоматически подается из специальной бобины. При использовании такой технологии можно с высокой скоростью сваривать изделия большой толщины. Конечно, эти изделия необходимо тщательно подготовить к процессу сварки, на что требуется затратить немало времени и усилий.

Большое распространение получила электродуговая сварка, которая выполняется неплавящимся электродом, изготовленным из вольфрама. Делают такую сварку в среде защитных газов, которые подаются через сопло сварочного аппарата. Здесь используются углекислый газ, гелий или аргон. Данную технологию применяют, чтобы соединить детали, изготовленные из нержавеющей стали, никеля или алюминиевых сплавов.

Инверторный сварочный аппарат для электродуговой сварки

Для электродуговой сварки с применением защитных газов может также использоваться и плавящаяся электродная проволока. В зону сварки такая проволока подается из специальной бухты. Защитный газ подается через то же самое сопло, через которое поступает и сварочная проволока. Большим преимуществом данной технологии (которая относится к категории газоэлектрической) является возможность регулировки параметров сварочной дуги за счет незначительного изменения состава защитной газовой смеси.

С помощью этой газоэлектрической технологии можно соединять металлы, отличающиеся высокой химической активностью (медь, нержавеющая сталь, магний и др). Следует отметить несколько наиболее значимых преимуществ данной технологии:

- возможность легко выполнять электродуговую сварку деталей, находящихся в различном пространственном положении;

- хороший обзор зоны сварки;

- возможность выполнять электродуговую сварку с высокой скоростью;

- высокая чистота сварочных швов;

- возможность сваривать как очень толстые, так и очень тонкие детали.

Электродуговую сварку можно выполнять при помощи электрода, который имеет трубчатое сечение. Материалами для изготовления таких электродов служат порошковая проволока и смесь флюсов, которые формируют защитный слой сварочной ванны. Присадочным материалом при электродуговой сварке по данной технологии служит сам электрод.

Электродуговая сварка

Сваривание на сегодня является самым широко применяемым способом создания неразъемных соединений металлов и их сплавов. Электродуговая сварка была изобретена во Франции в начале 20 века и используется в любом, самом дальнем уголке Земли.

Что собой представляет метод электродуговой сварки

Основы электродуговой сварки были разработаны в конце 19 века русским инженером Бернадосом.

Технология электродуговой сварки основана на расплавлении примыкающих друг к другу областей двух свариваемых деталей теплом, получаемым от электрической дуги. Область расплавленного металла – так называемая сварочная ванна — перемещается вслед за электродугой. Застывая, она образует неразъемное соединение двух заготовок — сварочный шов.

Принцип электродуговой сварки

Электрическая дуга возбуждается в воздушном промежутке между деталями и электродом. Для этого применяют источник напряжения. Он выдает небольшое напряжение- 70-100 вольт, но должен развивать большой ток — сотни ампер. Чаще всего используются источники постоянного тока — они дают более стабильную дугу и меньше разбрызгивают расплавленный металл.

Особенность технологии состоит в том, что расплавленный металл, особенно цветные металлы и высоколегированные стали, активно реагирует с кислородом воздуха и с азотом. Для защиты сварочной ванны применяют различные газы:

- аргон;

- углекислый;

- гелий и другие инертные газы.

Газы образуются в процессе сгорания обмазки стержня или подаются в рабочую зону из баллона.

Схема электродуговой сварки

Электродуговая сварка может проводиться как плавящимся электродом, металл которого войдет в состав материала шва, так и неплавящимся. В этом случае флюсовые добавки насыпают вдоль линии шва в виде порошка.

Характеристики электрической дуги

Электрическая дуга с физической точки зрения представляет собой постоянно действующий разряд в газовой среде.

Одна из важных характеристик дуги — перепад напряжения.

Если держатель присоединен к положительному разъему источника тока, его называют анодом, если к отрицательному — катодом. Если электродуговые работы ведутся переменным током, то анод и катод меняются местами 50 раз в секунду.

Расстояние между электродом и деталью называют искровым, или дуговым промежутком. Электрический ток может протекать через газ только в том случае, когда в нем есть заряженные частицы, ионы и электроны. Их нет в газе, находящемся в спокойном состоянии. Чтобы они появились, газ требуется ионизировать. Это и происходит при электрическом разряде, который далее поддерживает сам себя.

Виды и методы электродуговой сварки

Применяемый вид электродуговой сварки определяется:

- свариваемыми материалами;

- толщиной заготовок;

- условиями сварки.

По степени автоматизации процесса дуговой сварки различают

- ручную электродуговую сварку;

- полуавтоматическую — вместо стержня используется сварочная проволока, которая подается в рабочую зону специальным механизмом, также автоматизирована подача защитных газов;

- автоматическую — Проводится в атмосфере защитных газов без участия человека.

По типу применяемого электрода оазличают сварку: плавящимся ( включая полуавтоматическую) инеплавящимся, используемым только в качестве проводника тока к зоне дуги.

Преимущества

Электродуговой метод обладает очевидными достоинствами:

- высокая мобильность;

- малое время подготовки ;

- низкая стоимость в расчете на килограмм шва;

- высокая производительность;

- способность работать от бытовой электросети (в случае применения сварочных инверторов);

- широкая доступность оборудования, сопутствующих и расходных материалов.

Недостатки

Как и у любого метода, у электродуговой сварки существуют и недостатки:

- для обеспечения стабильно высокого качества шва сварщику требуется приобрести значительный опыт;

- обмазка склонны к отсыреванию, это приводит к появлению дефектов;

- для сварки цветных металлов требуется применять специальные сварочные материалы, оборудование и методы.

- качество соединения зависит от внешних погодных условий.

Недостатки электродугового метода побуждают ученых и инженеров вести упорные работы по его совершенствованию, разработке новых сварочных материалов, оборудования и приемов работы.

Виды аппаратов и виды включений

Самый простой и дешевый вид сварочного источника — это мощный понижающий трансформатор. Данный вид аппаратов отличается большим весом и габаритами, вызывает броски напряжения в питающей электросети. Они морально устарели и используются только в самых глухих углах и в некоторых узкоспециальных применениях.

Современным типом оборудования для электродуговой сварки является инвертор. Его устройство во много раз сложнее, чем у трансформатора, зато он лишен его недостатков.

- обладает малым весом и габаритами;

- не влияет на питающую электросеть;

- обеспечивает стабильные параметры дуги;

- легок в освоении и использовании.

Инвертор выдает постоянный ток.

Следующей ступенью развития специального оборудования стал полуавтомат. Источник тока в нем инверторного типа. Полуавтомат ведет сварку сварочной проволокой, которая подается через горелку специальным механизмом. Вместо флюсовой обмазки также через горелку подаются защитные газы из баллона. Полуавтомат отличается высокой производительностью и стабильностью работы. Его дороговизна окупается при больших объемах работ.

Инвертор позволяет работать в разных режимах подключения- с прямой и обратной полярностью. Прямая полярность используется в большинстве случаев сварки большинства металлов и конструкционных сталей.

Для сварки металлов, отличающихся высокой химической активностью в нагретом состоянии, применяют обратную полярность. При этом сварку ведут с использованием порошковых флюсов и присадочной проволоки

Электроды и защитные газы

Электрод — один из главных участников процесса. От его правильного подбора во многом зависит качество соединения.

Плавящийся электрод не только подает ток в зону дуги. Плавясь, он понемногу стекает в сварочную ванну, его металл входит в состав материала шва.

Флюсовая обмазка, сгорая в огне электродуги, выделяет защитные газы. Их облачко скапливается над сварочной ванной, вытесняя кислород и азот, содержащиеся в воздухе. Твердые остатки сгорания флюса образуют на поверхности шва корочку шлака, которую после остывания удаляют механическим способом.

При сварке неплавящимся стержнем в зону дуги требуется вводить присадочную проволоку.

Область применения

Область применения электродуговой сварки самая широкая. Везде, где нужно быстро, и недорого и качественно соединить металлические заготовки в строительную конструкцию или изделие – можно увидеть вспышки электросварки.

- заводы металлоизделий;

- машиностроительные производства;

- строительство любого масштаба — от гидроэлектростанций и космодромов — до заборов и сараев.;

- аэрокосмические предприятия;

- судостроение;

- производство транспорта;

- предприятия по выпуску бытовых приборов;

- и многое другие.

Сфера применения электродугового метода постоянно растет. С распространением сварочных инверторов электродуговой метод стал технологией, доступной любому домашнему мастеру.

Основы безопасности процесса сварки

Основные вредные факторы электродуговых работ — это:

- ультрафиолетовое излучение дуги;

- высокая температура расплавленного металла;

- вредные газы;

- поражения электрическим током.

Чтобы избежать неприятных последствий, следует

- пользоваться средствами индивидуальной защиты: маской сварщика, респиратором, защитными перчатками;

- одежа и обувь должна быть огнеупорной, плотной, не оставлять открытых участков кожи;

- перед началом работы проверять оборудование на отсутствие механических повреждений, нарушений изоляции и отсутствия утечки газов.

Меры безопасности при сварке

Нельзя также загромождать рабочую зону и работать со случайных опор.

Требования госстандартов

Типы сварных соединений, спецификации сварочных материалов, методики проведения электродуговыхработ регламентируются ГОСТами России и соответствующими их международными стандартами. Этим нормам надо следовать для обеспечения качественной, производительной и безопасной работы. Самые употребительные из них — это:

- ГОСТ 5264-80 описывает виды и способы выполнения сварочных швов ;

- ГОСТ 14771-76 регламентирует использование защитных газов при сварочных работах;

- ГОСТ 26291-79 посвящен типам электродов и соответствующих им режимов сварки.

По мере освоения профессии, роста квалификации и сложности работ сварщик все чаще обращается к государственным стандартам.

Ручная электродуговая сварка: принцип действия, базовые основы технологии выполнения, техника безопасности

Сварка – создание неразъёмного соединения путём установления межатомных связей между соединяемыми предметами при нагревании. Проще – когда атомы свариваемых кромок, расплавляясь и перемешиваясь в месте соединения, образуют сварной шов. Сваривают металлы и неметаллические материалы: стекло, пластмассу и другие.

Процесс дуговой сварки – плавление материала в месте соединения деталей. На электрод подаётся электрический ток, между ним и свариваемым металлом при контакте возникает электрическая дуга, в зоне которой материал оплавляется, образуя сварочную ванну.

Виды электродуговой сварки

По уровню автоматизации электродуговая сварка подразделяется на четыре вида:

- ручная;

- механизированная – применяются средства автоматизации, но участие сварщика обязательно;

- полуавтоматическая – процесс автоматизирован, но детали двигает рабочий;

- автоматическая – работа автоматизирована, оператор контролирует ход процесса.

Классификация и способы

Электродуговая сварка классифицируется по методу защиты сварочной ванны:

- не защищена – процесс происходит при свободном доступе воздуха;

- в вакууме – воздух откачивается;

- шов делается в защитном газе – инертном или активном;

- процесс под флюсом – жидкий металл защищается от воздуха расплавленным шлаком, образующимся при плавлении флюса;

- комбинированные способы защиты.

По виду тока подразделяется на сварку:

- переменным – от трансформатора;

- постоянным – от сети с помощью выпрямителя или генератора;

- импульсно-дуговым – электричество подаётся импульсами, это позволяет контролировать дугу при условии регулирования тока.

Разновидности

Типы процессов различают по типу дуги:

- прямого действия – возникает между электродом и свариваемой деталью;

- косвенного действия – дуга горит между анодом и катодом, а металл не входит в электрическую цепь;

- дуга горит между плавящимися электродами и соединяемыми кромками, электропитание переменным трёхфазным током;

- сжатая дуга – радиус горения ограничивают подающиеся к месту сваривания струи газа.

Электроды бывают плавящимися (стальными, чугунными, алюминиевыми, медными) и неплавящимися. Первые выполняют и функцию присадочного материала. Для ручной дуговой – электроды в виде стержней круглого сечения различного диаметра. Состав материала обмазки выбирается в зависимости от металла свариваемых частей и особенностей техпроцесса.

Ручная дуговая сварка

Параметры ручной электродуговой сварки указаны в межгосударственном стандарте ГОСТ 5264-80, действующим взамен принятого в СССР в 1981 году ГОСТ 5264-69. В нём учтены:

- тип соединения;

- форма подготовленных кромок;

- характер сварного шва;

- поперечное сечение шва и кромок;

- толщина свариваемых деталей.

ГОСТ регламентирует предельные отклонения в сочетаниях вышеперечисленных признаков. Требования ГОСТ 5264-80 не распространяются на сварные соединения стальных трубопроводов, для них – ГОСТ 16037-80.

Принцип действия

Источником нагрева соединения является сварочная дуга – концентрированная лучистая энергия в промежутке между электродом и изделием. Питание происходит от трансформатора при переменном токе или преобразователя – при постоянном. От источника питание подаётся проводами на электрод, зажатый в держателе, и на изделие. При контакте между ними возникает дуга. Шов образуется от расплавления электрода и соединяемой кромки.

Создание дуги

Дуга возникает от нагревания торца электрода, являющийся в электрической цепи катодом. Он соприкасается с изделием, цепь замыкается. При прохождении тока через контакт с большим сопротивлением выделяется большое количество тепловой энергии. При отрыве электрода на расстояние 1-2 миллиметра зажигается дуга, и начинается термоэлектронная эмиссия. Зажигание и горение возможны при наличии трёх компонентов:

- Электрический источник питания, у которого напряжение холостого хода выше напряжения дуги.

- Ионизация в столбе дуги.

- Реактивное сопротивление в сварочной цепи – это повышает стабильность горения.

Схема сварочной дуги

Схема сварочной дуги

Области сварочной дуги

Сварочная дуга включает в себя три основные зоны:

- Катодная – находится между столбом дуги и поверхностью катода.

- Столб дуги – между катодной и анодной зонами.

- Анодная – состоит из анодного пятна и приэлектродной части. Ток в ней образуется потоком электронов из столба.

Под влиянием высокой напряжённости возле катода с его пятна вырываются свободные электроны, которые летят к аноду. За счёт бомбардировки электронов происходит интенсивное нагревание катода.

Источники питания

Трансформатор – источник питания электрической дуги. Напряжение подаваемого из сети тока изменяется регулировкой расстояния между первичной и вторичной обмоткой: приближение уменьшает индуктивное сопротивление и увеличивает ток. Удаление уменьшает его. Обмотка, подключенная к сети – первичная, к держателю и свариваемому изделию – вторичная.

Примерная стоимость трансформаторов. Яндекс.Маркет

Примерная стоимость трансформаторов. Яндекс.Маркет

Используемые электроды

При сварке постоянным и переменным током электроды применяют разные, маркировка первых имеет в маркировке буквенную аббревиатуру УОНИ, вторых — МР. И те, и другие покрываются специальной обмазкой для сварки сталей:

- углеродистых и низкоуглеродистых конструкционных;

- легированных конструкционных;

- легированных теплоустойчивых;

- высоколегированных с особыми свойствами;

- для наплавки поверхностных слоёв с особыми свойствами.

По толщине обмазки в прямой зависимости от соотношения диаметра электрода к диаметру стального сердечника:

- с тонким покрытием, соотношение меньше 1,20;

- со средним, D/d между 1,20 и 1,45;

- с толстым, D/d между 1,45 и 1,80;

- с особо толстым, D/d больше 1,80.

По составу покрытия маркируются:

- кислое – А;

- целлюлозное – Ц;

- рутиловое – Р;

- основное – Б;

- прочие – П.

Смешанное покрытие отмечается сочетанием соответствующих ему символов.

Ещё одна маркировка – по положению электрода по отношению к поверхности детали:

- для всех – 1;

- для всех, кроме вертикального – 2;

- для нижнего, горизонтального к вертикальной плоскости сварки и вертикального снизу вверх – 3;

- для нижнего и нижнего в лодочку (свариваемые поверхности под прямым углом) – 4.

Примерная стоимость электродов. Яндекс.Маркет

Примерная стоимость электродов. Яндекс.Маркет

Технология выполнения ручной дуговой сварки

Перед основным процессом проводят подготовительные, без которых сварной шов не будет качественным: правку, очистку, разметку, резку и сборку. Зажигание дуги между электродом и изделием выполняется в два приёма: прикосновение к поверхности, короткое замыкание, отрыв на расстояние, равное диаметру электрода. Зажигают двумя способами: впритык и чирканьем. В первом случае металл разогревается в точке, где происходит короткое замыкание, во втором – в нескольких местах.

После зажигания электродный и основной металлы начинают плавиться, на месте шва образуется ванна расплава. Задача сварщика – поддерживать длину дуги постоянной, от этого зависит качество соединения. Оптимальная длина дуги – от 0,5 до 1,1 диаметра.

Угол наклона к поверхности обеспечивает достаточную глубину плавления свариваемых деталей. Также он зависит от толщины и состава металла, диаметра электрода, толщины и вида покрытия, расположения сварки в пространстве.

Перемещение электрода

Если вести сварку вдоль линии соединения, то ширина валика зависит только от сварочного тока и скорости операции, она составит не больше 1,5 от диаметра электрода. Такие швы не обеспечивают качество сварки толстых листов металла. Крепкий шов и широкий валик получится, если вести процесс колебательными движениями электрода из стороны в сторону.

Что влияет на качество и размеры сварного шва

Эти два показателя зависят от выбора режима сварки:

- диаметр и угол наклона электрода;

- скорость;

- напряжение на дуге;

- сварочный ток.

Диаметр электрода выбирают исходя из толщины металла и типов соединения и шва. На качество шва существенно влияет длина дуги. На практике оптимальную её величину определили в 2-8 мм.

Сварочный ток устанавливают в зависимости от диаметра электрода.

Плюсы и минусы

К достоинствам ручной дуговой сварки относят:

- простоту процесса, компактность и мобильность оборудования;

- возможность работать в разных пространственных положениях;

- сваривание в труднодоступных местах.

- зависимость от квалификации специалиста;

- низкая эффективность по сравнению с автоматизированными процессами;

- вредное влияние на организм сварщика.