Обработка металла на токарном станке: виды работ, оборудование

Получать детали типа тел вращения, используя высокопроизводительные технологии пластического деформирования (например, холодное выдавливание или высадку) не всегда целесообразно с экономической точки зрения. При малой серийности выпуска используют методы резания, наиболее распространённым из которых является токарная обработка. Помимо точения, на станках токарной группы производится также сверление, растачивание, нарезание резьбы, термофрикционная формовка и другие подобные операции.

- Принцип токарной обработки

- Основные виды токарных работ по металлу

- Режущий инструмент

- Виды используемого оборудования

Принцип токарной обработки

Токарная обработка представляет собой разновидность механической обработки непрерывно вращающихся заготовок, которая используется для создания деталей типа тел вращения путём удаления избыточного материала.

Для токарной обработки требуется токарный станок, заготовка, зажимное/фиксирующее приспособление и режущий инструмент. Заготовка представляет собой фрагмент прокатного профиля круглого поперечного сечения, который закреплён в рабочем приспособлении. Последнее, в свою очередь которое, само прикреплено к токарному станку, допуская своё вращение с достточно высокой скоростью. Резец, который выполняет формообразование, как правило, представляет собой одноточечный (иногда – многоточечный) режущий инструмент, который также закреплен в токарном станке. Режущий инструмент подаётся к вращающейся заготовке и, в процессе силового контакта с ней срезает материал в виде мелких стружек.

При производстве вращающихся, обычно осесимметричных, деталей токарная обработка находит применение для:

- Получения отверстий – гладких и под последующую резьбу.

- Производства пазов и галтельных канавок.

- Получения конических поверхностей.

- Выполнения ступенчатых диаметральных переходов.

Точением можно получать также и фасонные поверхности. Для этого применяют станки-автоматы или токарные обрабатывающие центры, на которых имеется возможность автоматической переустановки резца/резцов.

Детали, которые изготавливаются исключительно токарной обработкой, чаще применяются с ограниченной программой выпуска. Это могут быть эталонные прототипы валов или и крепёжных изделий, которые производятся по индивидуальному заказу, а затем используются от отработки технологических решений в массовом производстве. Обработка на токарном станке часто применяется в качестве вторичного (или финишного) процесса, когда требуется внести некоторые характеристики контура детали, позволяющие улучшить её геометрические показатели, полученные, например, горячей штамповкой. Благодаря малым допускам и высокому качеству поверхности, которые может предложить токарная обработка, процесс идеально подходит для создания прецизионных деталей типа тел вращения.

Основные виды токарных работ по металлу

Современные токарные станки позволяют выполнять с обрабатываемой заготовкой различные переходы, которые можно подразделить на внешние и внутренние. Внешние операции изменяют наружный диаметр заготовки, а внутренние операции изменяют внутренниё её размеры. Каждый из последующих переходов точения определяется типом используемого режущего инструмента фрезы и траекторией движения этого инструмента, обеспечивающей съём металла.

При классической токарной обработке внешнего контура однолезвийный металлорежущий инструмент перемещается в осевом направлении вдоль наружной поверхности заготовки, удаляя материал и формируя различные элементы: ступеньки, конусы, фаски и т.п. Эти элементы обычно обрабатываются при небольшой радиальной подаче инструмента. Возможно несколько проходов резца, пока не будут достигнуты значения конечного диаметра, установленные требованиями чертежа.

Специфическими переходами при точении металлов считаются:

- Торцевание – процесс получения гладкой ровной поверхности на одном из торцов заготовки. Торец может быть получен за один или несколько проходов, в зависимости от осевой глубины резания.

- Обработка канавок, для чего резец перемещается с радиальной подачей, образуя канавку, ширина которой соответствует ширине инструмента. Для формирования канавок различной геометрии можно использовать специальные инструменты.

- Отрезка – переход, для выполнения которого резец перемещается при радиальной подаче до тех пор, пока не достигнет центра или внутреннего диаметра заготовки.

- Нарезание наружной резьбы, для чего резец (обычно с заострённым под углом 60 0 концом) перемещают в осевом и радиальном направлениях, формируя резьбу на внешней поверхности. Резьба может быть нарезана с определёнными длиной и шагом, причём для её формирования может потребоваться несколько проходов.

- Сверление, при котором сверло внедряется в заготовку в осевом направлении, получая отверстие диаметром, равным диаметру инструмента.

- Растачивание, когда производят увеличение диаметра ранее полученного отверстия. При растачивании получают также различные внутренние элементы – ступеньки, конусы, фаски и т.п. Растачивание обычно выполняется после сверления.

- Развёртка – посредством этого перехода, как и при растачивании, увеличивают существующее отверстие. В отличие от развёртывания, здесь удаляется минимальное количество материала с целью получения более гладкой внутренней поверхности.

- Нарезание внутренней резьбы, которое выполняется метчиком, при его осевой подаче. В существующем отверстии обычно просверливается отверстие, диаметр которого равен диаметру заходной части метчика.

Токарная обработка металла предполагает и иные, специализированные переходы, использующие вращение заготовки.

Режущий инструмент

Инструмент, который требуется для токарной обработки, обычно представляет собой цельные или составные резцы прямоугольной формы. Вставки составного инструмента могут различаться по размеру и форме, но обычно имеют форму квадрата, треугольника или ромба. Инструмент вставляются в посадочное место суппорта станка и подаются к вращающейся заготовка для резки. Режущий инструмент классифицируется по:

- Углу вылета резца – от 0 до 80 0 ;

- Форме рабочего торца –квадратный или заострённый;

- Направлению перемещения с суппортом – право- или левосторонние;

- Материалу режущей кромки – стальной или твердосплавный.

Кроме резцов, в качестве рабочего инструмента токарных станков используют свёрла, фрезы, метчики, развёртки и т.п.

Фрезы, в частности, представляют собой цилиндрические многоточечные режущие инструменты с острыми зубьями, расположенными снаружи. Промежутки между зубьями называются канавками и позволяют стружке сходить с обрабатываемой заготовки. Зубья могут быть прямыми или спиральными; наличие угла наклона спирали вдоль стороны фрезы, но чаще они расположены по спирали. Угол наклона спирали снижает нагрузку на зубья за счет перераспределения сил. Чем больше зубьев, тем лучше качество полученной поверхности.

Все режущие инструменты, используемые при токарной обработке, могут быть изготовлены из инструментальных сталей или твёрдых сплавов. Критериями выбора являются твёрдость, ударная вязкость и износостойкость инструмента.

Виды используемого оборудования

Точение металла реализуется на токарно-винторезных станках, станках-автоматах или токарных обрабатывающих центрах. Большинство токарных станков представляют собой оборудование горизонтального исполнения.

Основные узлы токарного станка с ручным управлением:

- Станина – опорная часть оборудования, на которой размещены все остальные его элементы.

- Передняя бабка, в которой расположен электродвигатель и система привода, приводящая в действие шпиндель.

- Шпиндель – поддерживает и вращает заготовку, которая закреплена в цанговом патроне.

- Задняя бабка, фиксирующая противоположный конец заготовки (иногда сюда включают люнет – приспособление, поддерживающее длинные заготовки, жёсткость которых снижена).

- Суппорт – возвратно-поступательно перемещающаяся платформа, на которой закрепляется рабочая головка с инструментом.

Токарные станки могут управляться компьютером, и в этом случае они называются токарными станками с числовым программным управлением. Все операции, выполняемые на таких агрегатах, автоматизированы и управляются встроенным компьютером.

Виды и особенности токарной обработки металла

Содержание: Скрыть Открыть

- Особенности обработки

- Классификация токарных резцов

- ГОСТы

Токарная обработка представляет собой процесс обработки металлических деталей и заготовок резанием путем вращательного движения детали и поступательного перемещения режущего инструмента – токарного резца. Данный способ металлообработки является одним из основных в современной промышленности, является обязательным или единственным этапом при изготовлении более 80% от всей номенклатуры деталей.

Особенности обработки

Процесс точения на токарном станке представляет собой одновременное вращательное движение заготовки в горизонтальной плоскости с поступательным движением подачи инструмента, снимающим за один проход вдоль обрабатываемой поверхности определенный слой металла. В процессе обработки заготовка зажимается кромкой резца, а режущий инструмент преодолевает силу трения и удаляет заданную толщину слоя металла.

Особенностью токарного станка является возможность различных сочетаний двух видов движения и установки различных видов резцов, сверл и другого инструмента. Это позволяет обрабатывать цилиндрические, фасонные, конические и другие поверхности, нарезать резьбы, сверлить внутренние отверстия и выполнять другие металлорежущие операции. С помощью точения можно изготавливать гайки, болты, муфты, шкивы, валы и другие детали.

Основные возможности токарной обработки:

- Точение цилиндрических, конических и фигурных поверхностей.

- Вытачивание канавок.

- Нарезание резьб.

- Резание деталей и заготовок.

- Сверление внутренних отверстий.

- Развертывание и зенкование отверстий.

Для точного выполнения токарной обработки используются измерительные инструменты различного типа и точности. Это штангенциркули, микрометры, нутрометры, предельные калибры, линейки и др. С их помощью осуществляется контроль взаимного расположения различных поверхностей, определяются размеры и форма детали.

Классификация токарных резцов

Качество и производительность токарной операции напрямую зависят от состояния резца, величины продольной подачи, скорости и глубины резания. Это определяет:

- Темп вращения вала станка и время, затрачиваемое на обработку детали.

- Стойкость резца и толщину снимаемого слоя металла.

- Характер и объём стружки образуемый при проходе рабочего инструмента.

- Поддержание токарного станка в исправном техническом состоянии, исключение предельных нагрузок в процессе работы.

Скорость обработки зависит от характеристик материала заготовки, типа и качества резцов. От параметров обточки деталей и скорости реза зависит частота вращения. Резцы подразделяются на черновые и чистовые. Первые используются для съёма больших слоев металла, чистовые – для получения поверхности с заданными параметрами шероховатости. В зависимости от направления движения инструмента он подразделяется на левый, перемещающийся от передней к задней бабке, и правый, передвигающийся в обратном направлении.

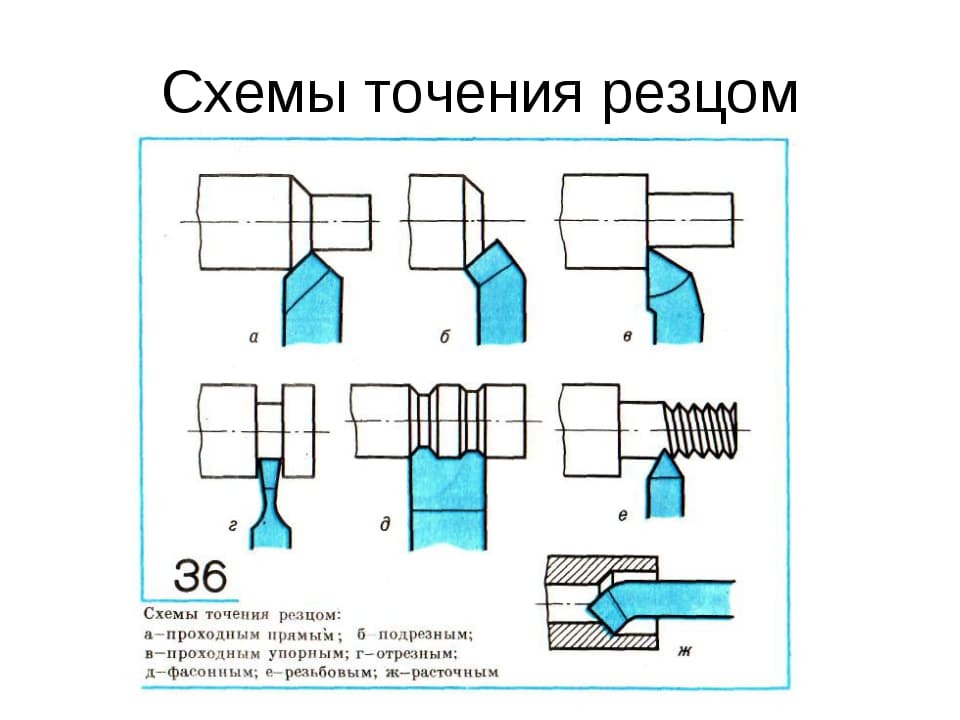

По форме и расположению режущей части резца они подразделяются на отогнутые, прямые и оттянутые. В зависимости от назначения инструмент классифицируется на резьбовой, отрезной, фасонный, проходной, расточной, подрезной и канавочный.

ГОСТы

Требования безопасности при обработке металлов резанием регулирует ГОСТ 12-3-025-80. Размеры и нормы точности токарных и токарно-винторезных станков – ГОСТ 18097-93. Термины и определения процесса обработки металлов резанием указаны в нормах ГОСТ 25762-83.Параметры токарных резцов определяет ГОСТ 20872-80 и другие стандарты.

Вытачивание металлических деталей на токарно винторезном станке

Оборудование и инструмент

На токарных станках производят обработку заготовок при их вращении вокруг горизонтальной и вертикальной оси. Основной применяемый инструмент — резцы. Все токарное оборудование маркируется цифрой «1» и делится на 9 видов с учетом особенностей устройства.

Инструмент вращается с помощью специального приспособления на суппорте. На токарном станке производятся шлифовальные и фрезерные работы.

Виды токарных станков

Различают основные виды токарных станков, применяемых на производстве:

- токарно-винторезный;

- токарно-револьверный;

- токарно-карусельный;

- токарно-шлифовальный;

- лоботокарный.

Наибольшее распространение имеют токарно-винторезные станки. На них обрабатываются длинные детали типа вала и короткие цилиндрические.

Карусельные используют для изготовления втулок, колец и других крупных деталей, у которых диаметр больше высоты.

Классификация резцов

По расположению режущей кромки и направлению движения суппорта, резцы делятся на два типа:

- правые;

- левые.

По форме рабочей части:

- прямые — рабочая часть и корпус имеют общие боковые поверхности;

- отогнутые — режущая кромка выступает за плоскость корпуса и имеет переменное сечение.

Для обработки снаружи используют виды резцов, названные по производимым им операциям:

- проходные;

- канавочные;

- фасонные;

- резьбовые;

- расточные.

Токарное оборудование широко применяется для обработки торцов. При этом устанавливают торцовые и отрезные резцы на суппорт. Кроме этого на задней бабке крепятся:

- сверла;

- зенкера;

- метчики;

- расточные резцы.

Существуют определенные геометрические параметры резца, которые предъявляются к клину. Режущая кромка может располагаться под углом к направлению движения и перпендикулярно. У отрезных инструментов — параллельно оси вращения.

Токарная обработка металла

Внедрение ЧПУ

С появлением станков с ЧПУ значительно упростилась обработка деталей со сложными поверхностями радиальной и эвольвентной формы. Повысилась производительность при изготовлении крупных партий.

На одной установке делается несколько операций, включая фрезеровку. Оборудование может иметь 2 подвижных суппорта и несколько револьверных головок.

Черчение

Обработка на станках токарной группы

На токарных станках можно выполнять самые разнообразные работы: обтачивать и растачивать наружные и внутренние цилиндрические, конические и фасонные поверхности вращения, прорезать канавки, подрезать торцы, нарезать крепежные и ходовые резьбы, сверлить, зенкеровать, зенковать, развертывать отверстия и др. Для станков токарной группы основным инструментом являются резцы, для обработки отверстия — сверла, зенкеры, развертки, а для нарезания резьбы — резцы, метчики и плашки.

К станкам токарной группы можно отнести: токарные, токарно-винторезные, карусельные, многорезповые, токарно-револьверные, токарные автоматы, полуавтоматы и др.

Токарно-винторезный станок (рис. 13) универсальный, так как применяется для выполнения самых разнообразных токарных работ. Наиболее распространены токарно-винторезные станки, на которых обрабатываются всевозможные поверхности вращения, отверстия и резьбы.

Заготовка на станке устанавливается в центрах или закрепляется на шпинделе в патроне 3 и приводится во вращение. В резцедержателе суппорта 4 закрепляются резцы, а в конус пиноли задней бабки 5 вставляются инструменты для обработки отверстий — сверла, зенкеры, развертки.

Шпиндель обычно имеет различное число оборотов. Устанавливают число оборотов поворотом рукояток 1 и 2 коробки скоростей. Коробка подач 6 с соответствующими рукоятками позволяет набирать различные величины продольных и поперечных подач.

Карусельный станок используется для обработки крупных деталей большого диаметра. На них обтачивают и растачивают цилиндрические, конические и фасонные поверхности, производят подрезку торцов.

Многорезцовые токарные станки позволяют обрабатывать детали, например ступенчатые валы или диски, одновременно несколькими резцами. Большое распространение они получили в массовом производстве.

Оборудование и инструментарий

Технология токарных работ предусматривает использование специального оборудования – токарные станки. С их помощью производятся детали, форма которых является телом качения. В современном производстве используют семь основных видов токарных станков:

- токарно-револьверные – предназначены для изготовления мелких деталей в больших количествах; комплектуются револьверной головкой, позволяющей быстро менять режущий инструмент, перенастраивать оборудование на другой вид работы;

- токарно-винторезные – отличаются возможностью совмещения высокой скорости вращения патрона с продольным перемещением инструмента; используются для крупносерийного и массового производства;

- токарно-карусельные – универсальные станки с планшайбой и станиной больших размеров;

- токарно-фрезерные – универсальное оборудование для индивидуального, массового и серийного производства деталей со сложной формой;

- токарные автоматы – станки с большим числом шпинделей, предназначенные для изготовления деталей со сложной геометрией многопрофильных поверхностей;

- лоботокарные станки – специализированная техника для работы с лобовыми поверхностями; используются для поштучного производства деталей, а также для мелких серий.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Скачать учебное пособие по токарному делу

Помочь в овладении профессии могут уроки по токарному делу и обработке металлов от более опытных коллег и преподавателей. Сейчас в интернете стала доступна библиотека технической литературы по обработке металлов: справочники, пособия токаря и учебники. Дополнительное образование требует времени, которого постоянно не хватает, и денег, которые тоже не будут лишними, но эти затраты с лихвой окупятся в будущем.

Прочие виды токарных станков

Кроме перечисленных выше токарных станков по металлу, существуют ещё несколько видов оборудования. Из-за высокой стоимости и больших габаритов оно применяется на крупных серийных производствах различных деталей механизмов машин – валов, втулок, изделий сложного профиля с отверстиями, не соосными с осью детали и пр.. К подобным станкам относятся:

Токарно-карусельный – оборудование для обработки заготовок больших габаритов (свыше 2000 мм диаметром).

Токарно-револьверный – станок для изготовления деталей из калиброванного прутка. Режущий инструмент в данном станке крепится на вращающемся барабане, в который вставляются отдельные блоки с закрепленной в них оснасткой.

Станки с ЧПУ и обрабатывающие центры – отдельный вид станков, который сводит участие мастера в процессе обработки к минимуму и обеспечивает высокую точность. Такое оборудование может выполнять великое множество операций, при этом оператору отводится роль наблюдателя и его основная задача — выемка готовых деталей, все остальные действия станок делает самостоятельно по заданной программе, которую составляет специалист.

Отметим: существуют станки, которые могут быть переоборудованы для обработки не только металла, но и дерева (Jet BD-7). Они имеют возможность монтажа упора под стамески. Обратите на это внимание, если Вы занимаетесь работами с различными материалами.

НАМ ДОВЕРЯЮТ

Важным преимуществом работы с нами является широкий спектр предоставляемых нашим заводом услуг по обработке металла. Наше предприятие имеет оборудование для резки, рубки, гибки листового и профильного проката, сварки, токарных, фрезерных, окрасочных и других операций. Токарная обработка с ЧПУ может быть лишь одной из технологических операций, необходимых заказчику. Обратившись к нам, Вы получите требуемый набор операций для производства конечных изделий.

Механический предлагает полный комплекс услуг:

Помимо типов токарных станков, которые мы описали ранее, есть другие категории, основанные на подходящих материалах для токарного станка. Для дерева, металла и стекла используются разные токарные станки, потому что все они требуют определенных качеств, а также скорости резки.

Когда дело доходит до профиля материала, то приветствуются квадратные, круглые, шестиугольные заготовки и т. д. Следует учесть, наличие профиля, отличного от круглого, может пригодиться, если заключительная часть не является круглой на всех участках.

Подходящие материалы для токарной обработки включают:

- Металл;

- Дерево;

- Стекло;

- Пластик;

- Воск и др.

Основные этапы изготовления детали методом обтачивания

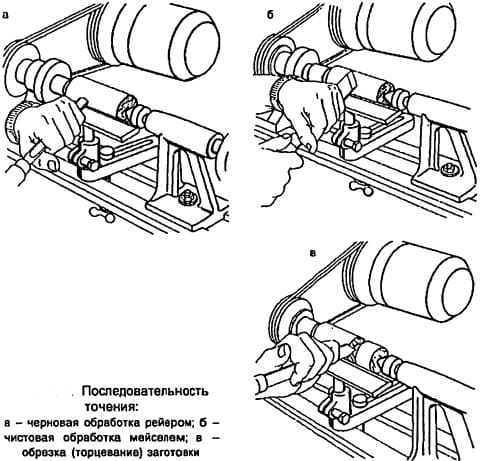

Точение выполняют с помощью специальных резцов: токарных стамесок. Они оснащены удлиненными рукоятками, что позволяет надежно удерживать инструмент. Есть разные виды стамесок. Для черновой обработки требуется полукруглая.

- Выполняя первый проход, снимают стружку на толщину 1-2 мм. Используют среднюю (серединную) часть стамески. Все последующие проходы выполняют только боковыми частями.

- Снимают стружку до тех пор, пока не останется 4-5 мм металла для чистовой обработки. При переходе к ней, меняют инструмент на косую стамеску и устанавливают ее на ребро.

- Равномерно нажимая на инструмент, выполняют чистовую обработку. Если требуется сделать внутренне отверстие, используют патроны и пландшайбы.

- Проверяют точность выполненных работ с помощью кронциркуля, штангенциркуля, микрометра, нутрометра и др.

Виды токарных работ

Отличие токарной обработки от фрезерной заключается в том, что на токарном станке вращается деталь, а резец и прочий вспомогательный инструмент закрепляется неподвижно в резцедержателе или задней бабке. Таким способом получаются детали вращения, которые имеют цилиндрическую и коническую форму. Типовыми деталями в токарном деле принято считать: корпус, гайка, стакан, болт, шпилька, фланец, шайба, вал, втулка, зубчатые колеса и другие.

Современные режущие инструменты позволяют добиться получения сложных элементов практически любой конфигурации. К основным токарным действиям относят:

- обработка наружных поверхностей;

- подрезка торцов и уступов;

- вытачивание канавок и отрезание заготовки;

- обработка внутренних поверхностей и выточка внутренних канавок;

- сверление, зенкерование, развертывание, притирка;

- нарезание наружных и внутренних резьб резцом или метчиком;

- обработка поверхностей сложной формы;

- накатывание рифления.

В металлообработке есть понятие квалитет и чистота обработки. Для сложных и ответственных узлов зачастую необходимо выпускать детали, соответствующие 8-12 квалитету точности, а шероховатость обрабатываемых поверхностей должна быть не менее 5-6 класса. Такое качество изготовления достигается применением современного твердосплавного инструмента и обработкой на точных токарных станках. Квалификация токаря или оператора станка ЧПУ должна быть не ниже 5 разряда.

Токарные работы также состоят из обязательного инструментального контроля обрабатываемой детали. Он проходит в два этапа: первый – это контроль линейных размеров самим рабочим во время выполняемых операций, второй происходит на окончательной проверке в ОТК. Контроль за соответствием заданным параметрам производится следующими измерительными инструментами:

- штангенциркули и штангенглубиномеры;

- микрометры гладкие и резьбовые;

- концевые меры длины (пробки, скобы, плитки);

- кольца и шаблоны для проверки резьбы;

- индикаторы и специальные приборы;

- измерительные машины.

Точное следование технологии изготовления детали позволяет получать детали малых и крупных партий, а также единичные изделия с высокой точностью и минимальным уровнем брака.

Особенности процесса

Отличительной особенностью токарной обработки металла является вращение обрабатываемой заготовки и неподвижное закрепление резца. Это позволяет изготавливать валы и другие детали с большим количеством цилиндрических и конических поверхностей.

Точение относится к высокопроизводительным механическим обработкам, дающим высокую точность размеров и хорошее взаимодействие сопрягаемых деталей.

Режимы обработки

Металл, обрабатываемый точением, имеет различные качества: твердость, вязкость, пластичность. Все они требуют разного угла заточки резца и скорости резания. Перед выдачей чертежей в работу технологи делают расчеты режимов резания при токарной обработке. На их основе производится нормирование по затратам времени на выполнение каждой операции. К режимам резания относятся:

- скорость вращения шпинделя;

- глубина резания;

- подача.

Качество и скорость обработки — противоположные показатели при точении. Они зависят от глубины реза и подачи инструмента. Чем больше стружки снимается за один проход, тем больше погрешность в размерах и шероховатость поверхности.

Первоначально делается черновое точение — снимается большой слой металла проходным резцом с кромкой, образующей острый угол к оси вращения заготовки. Затем ставится инструмент с большой площадью контакта по обрабатываемой поверхности и делается чистовая обработка — снимается тонкий слой металла боковой гранью резца и одновременно происходит сглаживание гребешков кромкой, расположенной вдоль оси заготовки.

Чем мягче металл, тем меньше угол заточки — острее резец. Чугун и высоколегированные стали обрабатываются квадратными пластинами. Для алюминия и бронзы делают заточку в 30⁰.

Ежедневное обслуживание токарных станков

Качественные запчасти для станков и своевременный уход за частями токарно-винторезного оборудования обеспечивает долгую службу станка и качество изготавливаемых деталей. Самое важное при обслуживании станка – не допустить повреждение его функциональных частей, поэтому ежедневно по окончании работы необходимо проводить несложные манипуляции по уходу и подготовке оборудования к следующим операциям. Они включают в себя:

Как правильно проводить токарную обработку?

В машиностроении доля токарных станков составляет до 70% металлорежущего оборудования. На нем изготавливаются многие детали. Токарная обработка характеризуется быстрым вращением заготовки и закрепленным неподвижно на суппорте резцом, перемещающимся вдоль или поперек оси крутящейся детали. В результате получаются детали цилиндрической и конической формы.

Токарная обработка

Токарная обработка

Оборудование и инструмент

На токарных станках производят обработку заготовок при их вращении вокруг горизонтальной и вертикальной оси. Основной применяемый инструмент — резцы. Все токарное оборудование маркируется цифрой «1» и делится на 9 видов с учетом особенностей устройства.

Инструмент вращается с помощью специального приспособления на суппорте. На токарном станке производятся шлифовальные и фрезерные работы.

Виды токарных станков

Различают основные виды токарных станков, применяемых на производстве:

- токарно-винторезный;

- токарно-револьверный;

- токарно-карусельный;

- токарно-шлифовальный;

- лоботокарный.

Наибольшее распространение имеют токарно-винторезные станки. На них обрабатываются длинные детали типа вала и короткие цилиндрические.

Карусельные используют для изготовления втулок, колец и других крупных деталей, у которых диаметр больше высоты.

Классификация резцов

По расположению режущей кромки и направлению движения суппорта, резцы делятся на два типа:

- правые;

- левые.

По форме рабочей части:

- прямые — рабочая часть и корпус имеют общие боковые поверхности;

- отогнутые — режущая кромка выступает за плоскость корпуса и имеет переменное сечение.

Для обработки снаружи используют виды резцов, названные по производимым им операциям:

- проходные;

- канавочные;

- фасонные;

- резьбовые;

- расточные.

Токарное оборудование широко применяется для обработки торцов. При этом устанавливают торцовые и отрезные резцы на суппорт. Кроме этого на задней бабке крепятся:

- сверла;

- зенкера;

- метчики;

- расточные резцы.

Существуют определенные геометрические параметры резца, которые предъявляются к клину. Режущая кромка может располагаться под углом к направлению движения и перпендикулярно. У отрезных инструментов — параллельно оси вращения.

Токарная обработка металла

Токарная обработка металла

Внедрение ЧПУ

С появлением станков с ЧПУ значительно упростилась обработка деталей со сложными поверхностями радиальной и эвольвентной формы. Повысилась производительность при изготовлении крупных партий.

На одной установке делается несколько операций, включая фрезеровку. Оборудование может иметь 2 подвижных суппорта и несколько револьверных головок.

Особенности процесса

Отличительной особенностью токарной обработки металла является вращение обрабатываемой заготовки и неподвижное закрепление резца. Это позволяет изготавливать валы и другие детали с большим количеством цилиндрических и конических поверхностей.

Точение относится к высокопроизводительным механическим обработкам, дающим высокую точность размеров и хорошее взаимодействие сопрягаемых деталей.

Режимы обработки

Металл, обрабатываемый точением, имеет различные качества: твердость, вязкость, пластичность. Все они требуют разного угла заточки резца и скорости резания. Перед выдачей чертежей в работу технологи делают расчеты режимов резания при токарной обработке. На их основе производится нормирование по затратам времени на выполнение каждой операции. К режимам резания относятся:

- скорость вращения шпинделя;

- глубина резания;

- подача.

Качество и скорость обработки — противоположные показатели при точении. Они зависят от глубины реза и подачи инструмента. Чем больше стружки снимается за один проход, тем больше погрешность в размерах и шероховатость поверхности.

Первоначально делается черновое точение — снимается большой слой металла проходным резцом с кромкой, образующей острый угол к оси вращения заготовки. Затем ставится инструмент с большой площадью контакта по обрабатываемой поверхности и делается чистовая обработка — снимается тонкий слой металла боковой гранью резца и одновременно происходит сглаживание гребешков кромкой, расположенной вдоль оси заготовки.

Чем мягче металл, тем меньше угол заточки — острее резец. Чугун и высоколегированные стали обрабатываются квадратными пластинами. Для алюминия и бронзы делают заточку в 30⁰.

Токарная технология

При обработке на токарных станках резец, перемещаясь вдоль заготовки, врезается в ее поверхность. Режущая кромка отделяет узкую полоску металла — стружку. Ширина и толщина стружки задаются станочником.

Технология обработки позволяет изготавливать валы с большим количеством переходов и размеров. При этом все цилиндры и конусы соосны, поскольку вытачивались с одной установки. Сверловка торца и другая обработка делаются без переустановки детали. Неподвижный инструмент закреплен жестко, что позволяет в несколько раз увеличить скорость обработки.

Короткое замыкание

Что такое короткое замыкание

Короткое замыкание (КЗ, англ. short curcuit) — незапланированное соединение точек цепи с различными потенциалами друг с другом или с другими электрическими цепями через пренебрежимо малое сопротивление. При этом образуется сверхток, значения которого на порядки превышают предусмотренные нормальными условиями работы.

Определение КЗ из «Элементарного учебника физики» Ландсберга

В результате короткого замыкания выходит из строя электрооборудование, происходят возгорания. О самых разрушительных последствиях коротких замыканий мы регулярно узнаем из новостных рубрик «Чрезвычайные происшествия». Что же именно происходит при КЗ? В результате чего они появляются? Какими могут быть последствия? Давайте рассмотрим подробнее эти и другие вопросы в приведенной ниже статье.

Как образуется короткое замыкание

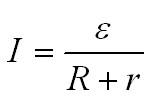

Как мы помним из учебника физики за 8 класс, закон Ома для участка цепи определяется по формуле:

I — сила тока в цепи, А

U — напряжение, В

R — сопротивление, Ом

Давайте рассмотрим вот такую схему

Если мы подключим настольную лампу EL к источнику тока Bat и замкнем ключ SA, то вольфрамовая нить лампы начнет разогреваться под тепловым воздействием тока. В этом случае значительная часть электрической энергии преобразуется в световую и тепловую.

А теперь покончим с лирическими отступлениями и замкнем два провода, которые идут на лампочку, через толстый провод AВ

Что будет дальше, если мы замкнем контакты ключа SA?

В результате ток пойдет по укороченному пути, минуя нагрузку. Короткий путь в данном случае и есть провод AB. Сопротивление провода АВ близко к нулю. В результате наша схема преобразуется в делитель тока. Согласно правилу делителя тока, если нагрузки соединены параллельно, то через нагрузку с меньшим сопротивлением побежит большая сила тока, а через нагрузку с большим значением сопротивления — меньшая сила тока. Так как провод АВ обладает почти нулевым сопротивлением, то через него потечет большая сила тока, согласно опять же закону Ома:

Как я уже сказал, в режиме КЗ сила тока достигает критических значений, превышающих допустимые для данной цепи.

Закон Джоуля-Ленца

Согласно закону Джоуля-Ленца, тепловое действие тока прямо пропорционально квадрату силы тока на данном участке электрической цепи

Q — это количество теплоты, которое выделяется на сопротивлении нагрузки Rн . Выражается в Джоулях. 1 Джоуль = 1 Ватт х секунда.

I — сила тока в этой цепи, А

Rн — сопротивление нагрузки, Ом

t — период времени, в течение которого происходит выделение теплоты на нагрузке Rн , секунды

Это означает, что на проводе AB будет выделяться бешеное количество теплоты. Провод резко нагреется от температуры, а потом и сгорит. Все зависит от мощности источника питания.

То есть, если ток при коротком замыкании возрастет в 20 раз, то количество выделяющейся при этом теплоты — примерно в 400 раз! Вот почему бывшая еще мгновение назад мирной электроэнергия превращается в настоящее стихийное бедствие: горит проводка, расплавленный металл проводов поджигает находящиеся рядом предметы, возникают пожары.

Существуют еще запланированные и контролируемые КЗ, а также специальное замыкающее оборудование. Например, сварочные аппараты работают как раз на контролируемом КЗ, где требуется большая сила тока для плавки металла.

Основные причины короткого замыкания

Все многообразие причин возникновения коротких замыканий можно свести к следующим:

- Нарушение изоляции

- Внешние воздействия

- Перегрузка сети

Нарушение изоляции вызывается как естественным износом, так и внешним вмешательством. Естественное старение элементов электросети ускоряется за счет длительного теплового воздействия тока (тепловое старение изоляции), агрессивных химических сред.

Внешние воздействия могут быть вызваны грызунами, насекомыми и другими животными. Сюда же относится и человеческий фактор. Это может быть «кривой» электромонтаж, либо несоблюдение техники электробезопасности.

Намного чаще короткое замыкание вызывается перегрузкой сети из-за подключения большого количества потребителей тока. Так, если совокупная мощность одновременно включенных в бытовую сеть электроприборов превышает допустимую нагрузку на проводку, с большой вероятностью произойдет короткое замыкание, так как сила тока в такой цепи начинает превышать допустимое значение. Такое явление можно часто наблюдать в домах со старой проводкой, где провода чаще всего алюминиевые и не рассчитаны на современные мощные электроприборы.

Ток короткого замыкания

Сверхток, образующийся в результате КЗ, называется током короткого замыкания. Как только произошло короткое замыкание в цепи, ток короткого замыкания достигает максимальных значений. После того, как провода начнут греться и плавиться, ток короткого замыкания идет на спад, так как сопротивление проводов в при нагреве возрастает.

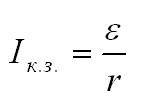

Для источников ЭДС ток короткого замыкания может быть вычислен по формуле

Iкз — это ток короткого замыкания, А

E — ЭДС источника питания, В

Rвнутр. — внутреннее сопротивление источника ЭДС, Ом

Более подробно про ЭДС и внутреннее сопротивление читайте здесь.

Ниже на рисунке как раз изображен такой источник ЭДС в виде автомобильного аккумулятора с замкнутыми клеммами

Внутреннее сопротивление автомобильного аккумулятора может достигать значений в доли Ома. Теперь представьте, какой ток короткого замыкания будет течь через проводник, если закоротить им клеммы аккумулятора. Внутреннее сопротивление аккумулятора зависит от многих факторов. Возьмем среднее значение Rвнутр = 0,1 Ом. Тогда ток короткого замыкания будет равен Iкз =E/Rвнутр. = 12/0,1=120 Ампер. Это очень большое значение.

Виды коротких замыканий

В цепи постоянного тока

В этом случае КЗ бывает, как правило, между напряжением питания, которое чаще всего обозначается как «+», и общим проводом схемы, который соединяют с «-«. Последствия такого КЗ зависят от мощности источника питания постоянного тока. Если в автомобиле голый плюсовой провод заденет корпус автомобиля, который соединяется с «минусом» аккумулятора, то провода начнут плавится и гореть как спички, при условии если не сработает предохранитель, либо вместо него уже стоит «жучок» — самопальный предохранитель. Ниже на фото вы можете увидеть результат такого КЗ.

В цепи переменного тока

Трехфазное замыкание

Это когда три фазных провода коротнули между собой.

Трехфазное на землю

Здесь все три фазы соединены между собой, да еще и замкнуты на землю

Двухфазное

В этом случае любые две фазы замкнуты между собой

Двухфазное на землю

Любые две фазы замкнуты между собой, да еще и замкнуты на землю

Однофазное на землю

Однофазное на ноль

Эти две ситуации чаще всего бывают в ваших квартирах и домах, так как к простым потребителям идет два провода: фаза и ноль.

В трехфазных сетях наиболее часто происходит однофазное замыкание на землю — 60-70% всех коротких замыканий. Двухфазные КЗ составляют 20-25%. Двойное замыкание фаз на землю происходит в электросетях с изолированной нейтралью и составляет 10-15% всех случаев. До 3-5% занимают трехфазные КЗ, при которых происходит нарушение изоляции между всеми тремя фазами.

В электрических двигателях короткое замыкание чаще всего возникает между обмотками двигателя и его корпусом.

Последствия короткого замыкания

Во время КЗ температура в зоне контакта возрастает до нескольких тысяч градусов. Помимо воспламенения изоляции, расплавления и механических повреждений выключателей и розеток и возгорания проводки, следствием замыкания может стать выход из строя компьютерного и телекоммуникационного оборудования и линий связи, которые находятся рядом, вследствие сильного электромагнитного воздействия.

Но падение напряжения и выход из строя оборудования — не самое опасное последствие. Нередко короткие замыкания становятся причиной разрушительных пожаров, зачастую с человеческими жертвами и огромными экономическими потерями.

Из-за удаленности и большого сопротивления до места замыкания защитное оборудование может не сработать. Бывают ситуации, когда ток недостаточен для срабатывания защиты и отключения напряжения, но в месте КЗ его вполне хватает для расплавления проводов и возникновения источников возгорания. Поэтому, токи коротких замыканий очень важны для расчетов аварийных режимов работы.

Меры, исключающие короткое замыкание

Еще на заре развития электротехники появились плавкие предохранители. Принцип действия подобной защиты очень прост: под влиянием теплового действия тока предохранитель разрушается, тем самым размыкая цепь. Предохранители наиболее часто используются в бытовых электросетях и бытовых электроприборах, электрическом оборудовании транспортных средств и промышленном электрооборудовании до 1000 В. Встречаются они и в цепях с высоковольтным оборудованием.

Вот такие предохранители используются в цепях с малыми токами

вот такие плавкие предохранители вы можете увидеть в автомобилях

А вот эти большие предохранители используются в промышленности, и они уже рассчитаны на очень большие значения токов

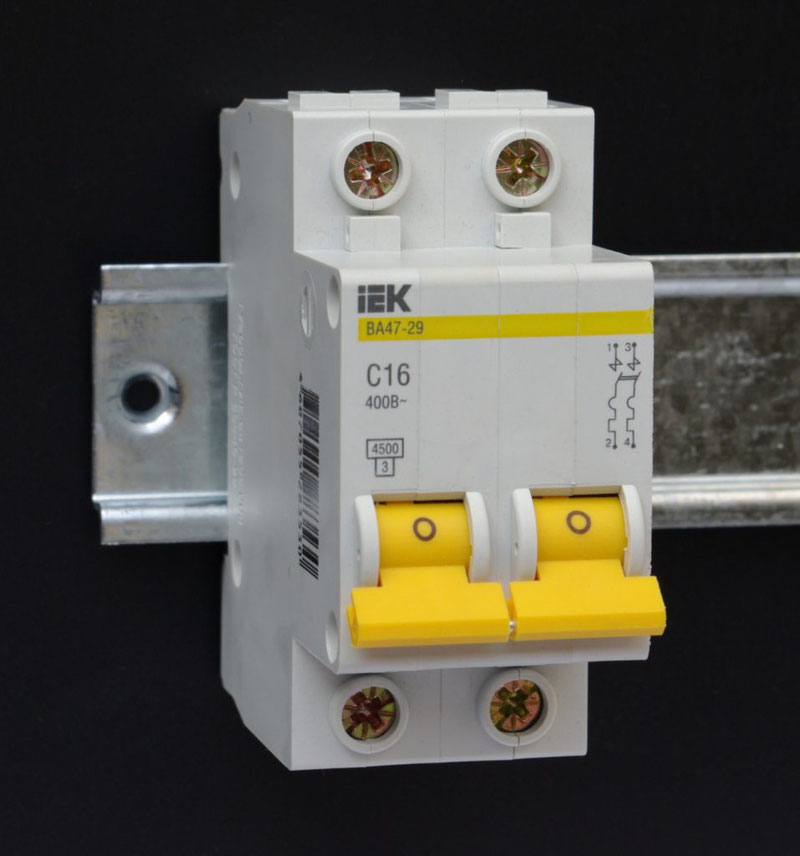

Более сложную конструкцию имеют автоматические выключатели, оснащенные электромагнитными и/или тепловыми датчиками. Ниже на фото однофазный автоматический выключатель, а справа — трехфазный

Их принцип действия основан на размыкании цепи при превышении допустимых значений силы тока.

В быту мы чаще всего сталкиваемся со следующими устройствами защиты электросети:

- Плавкие предохранители (применяются в том числе в бытовых электроприборах).

- Автоматические выключатели.

- Стабилизаторы напряжения.

- Устройства дифференциального тока.

Все вышеперечисленное защитное оборудование относится к устройствам вторичной защиты, действующим по инерционному принципу. На вводе бытовых электросетей наиболее часто устанавливаются автоматические защитные устройства, действующие по адаптивному принципу. Такие устройства можно увидеть возле счетчиков электроэнергии квартир, коттеджей, офисов.

В высоковольтных сетях защита чаще обеспечивается:

- Устройствами релейной защиты и другим отключающим оборудованием.

- Понижающими трансформаторами.

- Распараллеливанием цепей.

- Токоограничивающими реакторами.

Большинства коротких замыканий можно избежать, если устранить основные причины их возникновения: своевременно ремонтировать или заменять изношенное оборудование, исключить вредные воздействия человека. Не допускать неправильных действий при монтажных и ремонтных работах, соблюдать СНИПы и правила техники безопасности.

Что такое короткое замыкание?

Определение и особенности.

Короткое замыкание (short-circuit) — это случайный или преднамеренно созданный проводящий путь между двумя или более проводящими частями, вызывающий уменьшение разности электрических потенциалов между этими проводящими частями до нуля или значения, близкого к нулю (определение согласно ГОСТ 30331.1-2013 [1]).

Харечко Ю.В. в своей книге [2] дополняет:

« Короткое замыкание характеризуется током короткого замыкания, который может многократно превышать значение номинального тока электрической цепи и допустимые длительные токи ее проводников. Даже кратковременное воздействие тока короткого замыкания на элементы электроустановки здания может вызвать их возгорание и явиться причиной пожара в здании. Поэтому в электроустановках зданий всегда проводят мероприятия, направленные на снижение вероятности возникновения короткого замыкания, а также выполняют защиту от короткого замыкания с помощью устройств защиты от сверхтока – автоматических выключателей и плавких предохранителей. »

Причины возникновения короткого замыкания.

Харечко Ю.В. в своей книге [2] описывает причины возникновения короткого замыкания следующим образом:

« Короткое замыкание обычно возникает в условиях единичного или множественных повреждений изоляции каких-то проводящих частей, находящихся под разными электрическими потенциалами. Эти проводящие части замыкаются друг на друга, образуя между собой электрические контакты с ничтожно малыми переходными сопротивлениями. Такие короткие замыкания обычно возникают из-за случайных повреждений изоляции проводящих частей. »

« В электроустановках зданий могут происходить однофазные короткие замыкания, когда замыкаются фазный и нейтральный проводники, двух- и трехфазные короткие замыкания, когда замыкаются два или три фазных проводника. В условиях повреждений возможно также короткое замыкание на землю, когда части, находящиеся под напряжением, замыкаются на открытые и сторонние проводящие части, а также защитные проводники. Если подобное короткое замыкание на землю происходит в электроустановке здания, соответствующей типу заземления системы TN‑S, TN‑C или TN‑C‑S, ток замыкания на землю может быть равен току однофазного короткого замыкания. »

В качестве примера, на рисунке 1 показан путь протекания тока замыкания на землю Iз для распространенной системы TN-C-S, который возник при коротком замыкании между фазным и нейтральным проводниками в электроустановке здания. При этом, максимальное значение тока замыкания на землю в системе TN-C-S равно току однофазного короткого замыкания между фазным и нейтральным проводниками.

Короткое замыкание также может быть результатом действий, совершаемых персоналом при монтаже и эксплуатации электроустановки здания, когда по ошибке соединяют между собой проводящие части, которые в нормальных условиях находятся под разными электрическими потенциалами. Например, ошибочное электрическое соединение между собой фазного и нейтрального проводников или двух фазных проводников разных фаз какой-то электрической цепи переменного тока, полюсного и среднего проводников или двух полюсных проводников электрической цепи постоянного тока неминуемо приводит к короткому замыканию.

Частные виды коротких замыканий.

В стандарте МЭК 60909‑0 [3] также определены следующие термины, характеризующие частные виды короткого замыкания:

- короткое замыкание между линиями – случайный или преднамеренный проводящий путь между двумя или более линейными проводниками с присоединением к земле или без него;

- короткое замыкание линии на землю – случайный или преднамеренный проводящий путь в системе с глухозаземленной нейтралью или в системе с нейтралью, заземленной через полное сопротивление, между линейным проводником и локальной землей.

В электрических системах переменного тока первому термину соответствует термин «двухфазное короткое замыкание», посредством которого идентифицируют замыкание между двумя фазными проводниками разных фаз. Применительно к электрическим системам постоянного тока применяют термин «двухполюсное короткое замыкание», с помощью которого определяют замыкание между двумя полюсными проводниками. Аналогом второго термина является термин «короткое замыкание на землю».

Короткое замыкание с точки зрения физики

Электрические цепи всегда рассчитаны на определённую силу тока. Если по этой или иной причине сила тока в электрической цепи становится больше допустимой, то провода могут значительно нагреться, а покрывающая их изоляция — воспламениться.

Причиной значительного увеличения силы тока в электрических цепях может быть или одновременное включение мощных потребителей электрического тока, например, электрических плиток, или короткое замыкание.

« Коротким замыканием называют соединение концов участка электрической цепи проводником, сопротивление которого очень мало по сравнению с сопротивлением участка электрической цепи. »

Перышкин А.В. Физика 8. – М.: Дрофа, 2010.

Короткое замыкание может возникнуть, например, при ремонте электропроводки под электрическим током или при случайном соприкосновении с открытыми контактами.

Электрическое сопротивление цепи при коротком замыкании незначительно, поэтому в электрической цепи возникает большая сила тока, провода при этом могут сильно накалиться и стать причиной пожара. Чтобы избежать этого, в электрические цепи включают предохранители.

Назначение предохранителей — сразу отключить линию, если сила тока вдруг окажется больше допустимой нормы. Они защищают электроприборы от выхода из строя при перегрузках в электрической цепи.

Предохранители устанавливают на входе электроприборов, радиоприборов и электроустановок.

Что такое короткое замыкание: определение, объяснение для «чайников»

- 12 января 2021 г.

- 8 минут

- 69 214

- 1

Мы часто слышим «Произошло короткое замыкание», «В цепи коротнуло». Сразу понятно, что случилось что-то незапланированное и нехорошее. Но почему замыкание именно короткое, а не длинное? Покончим с неопределенностью и разберемся, что именно происходит при коротком замыкании в электрической цепи.

Что такое короткое замыкание (КЗ)

Электрический скат плавает в океане и не устраивает КЗ, вполне обходясь без знания закона Ома. Нам же для понимания природы и причин короткого замыкания этот закон просто необходим. Так что, если вы еще не успели, читаем про закон Ома, силу тока, напряжение, сопротивление и прочие прекрасные физические понятия.

Теперь, когда вы все это знаете, можно привести определение короткого замыкания из физики и электротехники:

Короткое замыкание – это соединение двух точек электрической цепи с различными потенциалами, не предусмотренное нормальным режимом работы цепи и приводящее к критичному росту силы тока в месте соединения.

КЗ приводит к образованию разрушительных токов, превышающих допустимые величины, выходу приборов из строя и повреждениям проводки. Почему это происходит? Детально разберем, что творится в цепи при коротком замыкании.

Возьмем самую простую цепь. В ней есть источник тока, сопротивление и провода. Причем, сопротивлением проводов можно пренебречь. Такой схемы вполне достаточно для понимания сути КЗ.

В замкнутой цепи действует закон Ома: сила тока прямо пропорциональна напряжению и обратно пропорциональна сопротивлению. Иначе говоря, чем меньше сопротивление, тем больше сила тока.

Точнее, для нашей цепи закон Ома запишется в следующем виде:

Здесь r – внутреннее сопротивление источника тока, а греческая буква эпсилон обозначает ЭДС источника.

Что понимают под силой тока короткого замыкания? Если сопротивления R в нашей цепи не будет, или оно будет очень маленьким, то сила тока увеличится, и в цепи потечет ток короткого замыкания:

Кстати! Для наших читателей сейчас действует скидка 10% на любой вид работы

Виды коротких замыканий и их причины

В быту короткие замыкания бывают:

- однофазные – когда фазный провод замыкается на ноль. Такие КЗ случаются чаще всего;

- двухфазные – когда одна фаза замыкается на другую;

- трехфазные – когда замыкаются сразу три фазы. Это самый проблемный вид КЗ.

Например, утром в воскресенье ваш сосед за стенкой соединяет фазу и ноль в розетке, включив в нее перфоратор. Это значит, что цепь замыкается, и ток идет через нагрузку, то есть через включенный в розетку прибор.

Если же сосед соединит провода фазы и нуля в розетке без подключения нагрузки, то в цепи возникнет КЗ, но вы сможете поспать подольше.

Тем, кто не знает, для лучшего понимания полезно будет почитать, что такое фаза и ноль в электричестве.

Короткое замыкание называют коротким, так как ток при таком замыкании цепи как бы идет по короткому пути, минуя нагрузку. Контролируемое или длинное замыкание – это обычное, привычное всем включение приборов в розетку.

Защита от короткого замыкания

Сначала о том, какие последствия может вызвать КЗ:

- Поражение человека электрическим током и выделяющимся теплом.

- Пожар.

- Выход из строя приборов.

- Отключение электричества и отсутствие интернета дома. Как следствие – вынужденная необходимость читать книги и ужинать при свечах.

Как видите, короткое замыкание – враг и вредитель, с которым нужно бороться. Какие есть способы защиты от короткого замыкания?

Почти все они основаны на том, чтобы быстро разомкнуть цепь при обнаружении КЗ. Это можно сделать с помощью разных аппаратов защиты от короткого замыкания.

Почти во всех современных электроприборах есть плавкие предохранители. Большой ток просто расплавляет предохранитель, и цепь разрывается.

В квартирах используются автоматы защиты от короткого замыкания. Это автоматические выключатели, рассчитанные на определенный рабочий ток. При повышении силы тока автомат срабатывает, разрывая цепь.

Для защиты промышленных электродвигателей от коротких замыканий используются специальные реле.

Теперь вы можете легко дать определение короткому замыканию, заодно знаете про закон Ома, а также фазу и ноль в электричестве. Желаем всем не устраивать коротких замыканий! А если у вас в голове «замкнуло» и совершенно нет сил на какую-то работу, наш студенческий сервис всегда поможет с ней справиться.

А напоследок видео о том, как НЕ НУЖНО обращаться с электрическим током.

- Контрольная работа от 1 дня / от 120 р. Узнать стоимость

- Дипломная работа от 7 дней / от 9540 р. Узнать стоимость

- Курсовая работа 5 дней / от 2160 р. Узнать стоимость

- Реферат от 1 дня / от 840 р. Узнать стоимость

![]()

Иван Колобков, известный также как Джони. Маркетолог, аналитик и копирайтер компании Zaochnik. Подающий надежды молодой писатель. Питает любовь к физике, раритетным вещам и творчеству Ч. Буковски.