Токарный станок по дереву — как превратить хобби в профессию

Ручная обработка древесины с приданием ей округлых форм — трудоемкий процесс. Чаще используются токарные деревообрабатывающие станки. Они напоминают оборудование, с помощью которого обрабатываются металлические изделия, но есть функциональные отличия. Так, в станке по дереву нет автоматической подачи резца к заготовке, все необходимо проводить вручную. Оборудование имеет меньшую мощность, вес.

Виды токарных станков

Многие токари были еще и искусными резчиками по дереву. Ремесло токаря считалось почетным. Это отразилось и в современном русском языке: фамилия «Токарев» до сих пор является одной из самых распространенных фамилий славянского происхождения наравне с такими «профессиональными» фамилиями, как Кузнецов, Бортник (пчеловод), Золотарев (золотых дел мастер).

Многие токари были еще и искусными резчиками по дереву. Ремесло токаря считалось почетным. Это отразилось и в современном русском языке: фамилия «Токарев» до сих пор является одной из самых распространенных фамилий славянского происхождения наравне с такими «профессиональными» фамилиями, как Кузнецов, Бортник (пчеловод), Золотарев (золотых дел мастер).

Профессия токаря до сих пор является одной из самых востребованных. Для того чтобы освоить современные технологии древнего ремесла, можно приобрести токарный станок или изготовить его самостоятельно.

Станки бывают нескольких видов:

Стационарные станки больших размеров, которые стоят в заводских цехах, на заводах деревообрабатывающей промышленности. Для того чтобы работать на таком станке, требуется как минимум среднее специальное образование по специальности «токарь»;

Стационарные станки больших размеров, которые стоят в заводских цехах, на заводах деревообрабатывающей промышленности. Для того чтобы работать на таком станке, требуется как минимум среднее специальное образование по специальности «токарь»;- Стационарные станки промышленного производства, которые можно использовать в домашних условиях, не имея специального образования. Как правило, такие станки устанавливают в гараже, подвальном помещении, сарае или в мастерской частного дома;

- Самодельные устройства. Они могут быть разных габаритов, в зависимости от того, чем именно занимается токарь;

- Мини-станки промышленного производства. Это, пожалуй, идеальный вариант для начинающего токаря или для первокурсника профессионально-технического училища, который хочет «наработать» практику. Мини-станки могут иметь как ручное, так и автоматическое управление. Начинающим мастерам, а также тем, кто точит однотипные детали, рекомендуется приобретать автоматический вариант. А опытным токарям, которые творчески подходят к своему ремеслу и вытачивают детали самой разной формы и различных размеров, больше подойдет вариант с ручным управлением. Работать на ручном станке гораздо сложнее, но и интереснее, чем на автоматическом.

«Наверное, многие мальчики через это прошли»

30-летний Евгений Артюкин родился в посёлке Рудничный Верхнекамского района. Сам он называет себя простым деревенским парнем, который всегда любил что-то мастерить. Когда Евгению было 14 лет, он пошёл в кружок резьбы по дереву. В школьные годы этому мастерству мальчика обучал известный в области художник Сергей Наймушин. Кстати, его работы до сих пор появляются на региональных выставках и отмечаются различными премиями в столице.

Однако, как бывает со многими детьми, увлечение деревом у Евгения резко сменилось интересом к технике. После школы молодой человек поступил в лесопромышленный колледж, а затем — в сельскохозяйственную академию на инженера-механика. Но признаётся, что быстро охладел к профессии.

Основное моё направление — работа с металлом и машинами, но как-то не сложилось. Я выбирал будущую профессию, когда мне было всего 16 лет, тогда особо и не думал. Да, было интересно работать с техникой. Наверное, многие мальчики через это прошли. Но металл холодный. Несмотря на это, я не жалею о своём образовании: оно помогает понимать устройство станков и оборудования, на которых я сейчас работаю, а по жизни очень выручает в автосервисах. Ведь незнающего человека можно легко обмануть, — делится мужчина.

Долгое время мужчина работал в разных сферах. Был и продавцом, и торговым представителем, пытался организовать свой бизнес. В начале 2017 года Евгений открыл магазин по типу секонд-хэнда, но не срослось. Про то, чем сейчас удаётся заработать на жизнь, мужчина скромно отвечает: «Немного играю в политику, сдаю в аренду недвижимость, изготавливаю на заказ фоторамки, люблю заниматься садоводчеством».

Четыре года назад Евгений Артюкин купил старенький дом в деревне Зониха недалеко от Кирова. Тогда и решил, что навыки, приобретенные ещё в школе, — резьба по дереву и плотничество — пригодятся ему для того, чтобы сделать своё жилище просторнее и удобнее. Стал покупать разные инструменты, которые бы помогали в строительстве, и со временем в гараже рядом с домом появилась полноценная мастерская.

Я подумал, что не стоит бездействовать, если я сам многое умею делать своими руками. С другой стороны, чем ещё в деревне заниматься? Я твёрдо решил самостоятельно построить дом, и когда этим занялся, купил торцовочную пилу (дом каркасный, без неё просто невозможно справиться). Для мастерской докупил ленточную пилу, рейсмус и ещё несколько приборов.

Потом Евгений вместе с женой начали изготавливать деревянные фоторамки, хэштеги и объёмные буквы для декора. Он выпиливал, она раскрашивала. Сначала изделия расходились среди близких друзей, а потом супруги решили делать их на продажу в интернете.

В своей мастерской Евгений работал над другими предметами для обустройства дома: торцовыми разделочными досками. Со временем к мужчине начали обращаться друзья с просьбами помочь преобразить старую вещицу или сделать какую-то уникальную. Под наставничеством Евгения Артюкина они быстро научились работать на токарном станке по дереву и делать элементарные детали — скалки и дверные ручки. Приходят в мастерскую и починить старую, но очень любимую мебель.

Особенности работы на самодельном токарном станке

Многие домашние умельцы с большим опытом изготавливают такие устройства самостоятельно. Это неплохой вариант для тех, кто хорошо разбирается в токарном деле. Конечно, сложные детали на самодельном токарном станке выточить не получится, но самые примитивные заготовки простейших геометрических форм можно изготовить без особых затруднений. На самодельном токарном устройстве можно выточить детали такой формы, как:

- Шар;

- Цилиндр;

- Конус;

- Куб;

- Призма;

- Призма с усеченной верхушкой.

Во время работы на таком устройстве нужно уделять особое внимание технике безопасности. Если станок изготовлен неправильно, можно легко получить травму. Подробности о технике безопасности во время работы на самодельном станке можно прочитать в учебных пособиях для учащихся профессионально-технических училищ.

Технические характеристики

Основной критерий выбора — мощность. Для дома подходят маломощные станки. При частом изготовлении деревянных изделий лучше приобретать агрегат мощностью 0,5–1,0 кВт.

Второй критерий — размер обрабатываемой детали. Учитываются два показателя: расстояние от установленной детали до станины (25–40,5 см), межцентровое расстояние (33–110 см).

Третья характеристика — скорость вращения шпинделя. Диапазон — 400–3500 об/мин. Чем быстрее вращается заготовка, тем точнее и чище ее обработка.

Что можно изготовить из дерева

С помощью токарного станка можно изготовить самые разные виды изделий:

Багет. В переводе с французского языка слово «багет» означает «палка». Так называют плоские деревянные планки различной длины, из которых делают простейшие рамы для картин и фотографий. Изготовление багета для художественных магазинов может стать выгодной профессией;

Багет. В переводе с французского языка слово «багет» означает «палка». Так называют плоские деревянные планки различной длины, из которых делают простейшие рамы для картин и фотографий. Изготовление багета для художественных магазинов может стать выгодной профессией;- Разделочные доски, разные по форме, размерам и толщине. Лучше всего делать их из твердых пород дерева (ель, береза, дуб);

- Деревянная посуда: миски, чашки, солонки и небольшие емкости для специй;

- Деревянные куклы. Это могут быть как куклы из нескольких деталей на шарнирах (наподобие Буратино или Пиноккио), так и куклы из цельного куска дерева, какими играли в старину крестьянские девочки;

- Куклы-матрешки;

- Детские кубики;

Пирамидки для детей младшего возраста, состоящие из длинного стержня и нескольких колец, которые нанизываются на стержень в порядке уменьшения размеров. Можно также изготовить аналогичную развивающую игрушку, состоящую из нескольких круглых мисок (чашек), которые вкладываются одна в другую;

Пирамидки для детей младшего возраста, состоящие из длинного стержня и нескольких колец, которые нанизываются на стержень в порядке уменьшения размеров. Можно также изготовить аналогичную развивающую игрушку, состоящую из нескольких круглых мисок (чашек), которые вкладываются одна в другую;- Деревянные ложки;

- Шкатулки и ларцы разной формы;

- Заготовки для брошей, бус, браслетов и других разновидностей деревянной бижутерии.

Для создания изделий небольших размеров из приведенного выше списка прекрасно подойдет мини-станок промышленного производства. Однако для изготовления более крупных вещей (например, деревянных рам для окон, наличников, декоративных карнизов для частных домов) понадобится стационарный станок, домашний или заводской. Начинать лучше всего с мини-станка и с самых простых изделий. Мини-станок обладает небольшим весом, и его легко можно переносить с места на место. Работать можно дома, оборудовав под мастерскую отдельную, хорошо проветриваемую комнату. Мини-станки не создают много шума во время работы и не берут много электроэнергии, главное правильно настроить мощность.

Устройство

Основные узлы токарного станка, на которые устанавливаются все остальные детали:

- станина,

- передняя бабка,

- задняя бабка,

- электродвигатель.

Станину изготавливают из чугуна. Это цельное изделие, обеспечивает снижение вибрации оборудования.

Передняя бабка — узел с несколькими функциями: крепление заготовки, передача крутящего момента через шпиндель. Вращение передается от электродвигателя посредством установленных ремней.

Скорость вращения шпинделя изменяется переустановкой ремней на шкивах станка (см. фото) или с помощью электронной аппаратуры.

Заготовка в шпинделе закрепляется поводковым патроном. Для фиксации болванки, предотвращения ее вибрации используется задняя бабка и вставленный в нее патрон.

В устройство входит планшайба. Ее назначение — крепление болванки при обтачивании торцов изделия. В остальных случаях используется межцентровое крепление. Важно точно устанавливать заготовку между центрами для снижения ее биения.

Копир — элемент, увеличивающий функционал оборудования. Используют, когда нужно изготовить несколько изделий сложной формы. Обычно в него устанавливается режущий инструмент.

Как превратить хобби в профессию

Многие токари-любители превратили свое хобби в выгодное ремесло. В настоящее время многие народные ремесла переживают второе рождение. В связи с возрастающей популярностью так называемого «экостиля», когда в дизайне интерьера используются только натуральные материалы, авторские изделия из дерева (посуда, игрушки, бижутерия) пользуются огромным спросом.

Многие токари-любители превратили свое хобби в выгодное ремесло. В настоящее время многие народные ремесла переживают второе рождение. В связи с возрастающей популярностью так называемого «экостиля», когда в дизайне интерьера используются только натуральные материалы, авторские изделия из дерева (посуда, игрушки, бижутерия) пользуются огромным спросом.

Для того чтобы сделать хобби профессией, нужно действовать следующим образом:

- Изучить специализированную литературу, посвященную базовым навыкам токарного ремесла;

- Приобрести простейшую модель мини и освоить работу на этом станке;

- Научиться вытачивать простейшие геометрические формы;

- Определиться с дальнейшим направлением деятельности (багет, посуда и кухонная утварь, игрушки, бижутерия);

- Совершенствовать свои профессиональные навыки в выбранном направлении;

- Освоить базовые навыки декорирования готовых изделий (резьба по дереву, выжигание, гравировка по дереву или роспись специальными красками);

- Сфотографировать собственные изделия и разместить их на собственной страничке в сети, указав стоимость изделий и свои контактные данные;

- Активно продвигать свое творчество, участвуя в ярмарках ремесел, выставках в Домах Культуры и Домах Народного Творчества.

Если действовать, строго придерживаясь данной маркетинговой стратегии, можно получать неплохую прибыль от продажи деревянных изделий ручной работы, изготовленных в домашних условиях на мобильном устройстве.

Если действовать, строго придерживаясь данной маркетинговой стратегии, можно получать неплохую прибыль от продажи деревянных изделий ручной работы, изготовленных в домашних условиях на мобильном устройстве.

Древесину лучше всего заготавливать самостоятельно или приобретать у надежного, хорошо знакомого поставщика. Также можно закупать древесину оптом в леспромхозах и на предприятиях деревообрабатывающей промышленности. Если изделия отличаются оригинальностью и качественно выполнены, они вскоре начнут пользоваться спросом.

Работа на токарном станке в домашних условиях — это вполне реально и не так сложно, как кажется. Главное — приобрести для работы качественное оборудование и выбрать хорошее сырье. Освоить азы токарного ремесла под силу любому мужчине. Однако иногда на токарном станке работают и прекрасные дамы, подчас не уступая мужчинам в скорости работы и качестве готовых изделий. Качественные поделки из дерева всегда будут хорошо продаваться, потому что дерево — один из самых прочных и безопасных материалов, используемых в быту.

Как точить дерево на станке: токарное дело по дереву для начинающих

Ручная обработка дерева на токарном станке является показателем настоящего мастерства. Из-под руки специалиста выходят произведения искусства.

Но для того, чтобы сделать такие предметы необходим не только токарный станок, но и опыт, а также «чувство материала». Все это приходит со временем и отрабатывается с каждой заготовкой все больше.

Разновидности станков (по дереву и по металлу)

В зависимости от выполняемых операций, от функциональности и размеров токарные станки делятся на несколько групп. Каждая имеет свои особенности в конструкциях и работе. Читайте также: Основы токарного дела, оборудование и профессиональные навыки, что такое токарное дело?

Универсальный

Универсальный токарный станок предназначен для первоначальной обдирки, а также заточки, нарезки и сверления. Также с помощью данного оборудования наносят резьбу на деревянный предмет.

Токарно-винтовой

Эта разновидность токарного станка предназначена для обработки конусовидных заготовок и, чтобы наносить резьбу.

Токарно-фрезерный

Чаще всего это оборудование применяется для расточки пазов. Если такой станок дополнительно содержит копировальное устройство, то это позволит выполнять работу быстрее и точнее. Также такие станки помогают получить предметы совсем необычной формы, настоящие произведения искусства.

Настольный

Такое оборудование подходит для использования исключительно в бытовых целях. Такие станки могут находиться в квартире, в гараже, в частном доме и выполнять самые стандартные операции по обработке изделий из древесины. Именно на таких станках народные умельцы делают самые необходимые и красивые предметы для своего интерьера.

Подробное изучение станка

Все токарные станки устроены аналогичным образом и по конструкции выстроены из одних и тех же узлов. Каждый узел в станке выполняет свою функцию и имеет свои особенности строения.

Станина

Это основа любого станка. Станина является литой частью оборудования и предотвращает излишнюю вибрацию, которая может привести к износу станка и неточности при обработке заготовке.

Фартук

Фартук преображает вращательное движение ходового винта в поступательное перемещение суппорта. Движение от ходового валика применяется при механическом перемещении поперечных салазок. Ходовой винт – необходим при нарезании резьбы, а ходовой валик – для всех прочих токарных работ.

Фартук содержит 4 кулачковые муфты, которые отвечают за прямой и обратный ход каретки и салазок. Также фартук имеет блокирующее устройство, которое препятствует одновременному включению продольной и поперечной передачи.

Суппорт

Суппорт предназначен для закрепления и перемещения режущего инструмента. Суппорт расположен на нижних салазках и само движение задается вращением винта.

Передняя бабка

Шпиндельная бабка – один из основных узлов любого токарного станка. От этой детали зависит точность расположения и движения заготовки. Передняя бабка состоит из: корпуса, шпинделя, подшипников, устройство для контроля движения шпинделя, кнопка для включения и выключения оборудования. Основанием для всех частей шпиндельной бабки является ее корпус. Форма корпуса может различаться в зависимости от модели станка.

Задняя бабка

Упорная бабка также крепится на станине и необходима для закрепления режущего инструмента. Также это опора правого конца заготовок. Опорную бабку подводят к болванке по направляющим станины и закрепляют неподвижно посредством болта и гайки.

Подручник или держатель резцов

Еще одна основная деталь для стандартного токарного станка по дереву. От него зависит удобство работы и безопасность всего процесса.

Принцип действия

Основой станка является станина. На ней расположена передняя бабка, а изнутри – электродвигатель. Движок вращает шпиндель с конусом Морзе, а с противоположной стороны оборудования крепится задняя (опорная) бабка.

Подручник, который может поворачиваться в любую сторону крепится как можно ближе к заготовке и направляет резец, поддерживая его. Станок может иметь ручную регулировку коробки передач или автоматическую. На наиболее современных моделях стоит вариатор, который позволяет регулировать быстроту хода.

Первые шаги – выбор и подготовка заготовки

На первом этапе происходит выбор и подготовка болванки для будущего предмета. Болванка должна быть оптимальной формы, без повреждений, трещин и сучков. Обязательно провести центрирование. Если болванка по форме нецилиндрическая, то ей необходимо придать похожий на цилиндр облик. Так будет проще ее обрабатывать в будущем. Для придания формы лучше всего воспользоваться рубанком.

Как закрепить заготовку

Для закрепления заготовки необходимо сделать засечки с использованием керна. После закрепления заготовки, надежность следует проверить при помощи опорной бабки. Если задняя бабка плотно прижимает головку и не отклоняется от положения станины при работе – болванка закреплена надежно. Также при правильном креплении заготовка не должна щелкать во время работы.

Используемый инструмент

При обработке заготовки на токарном станке мастер может использовать самые разные инструменты, в зависимости от требуемых работ. Одни из них подходят исключительно для черновых работ, а другие используются для чистовой, финишной отделки изделия. Читайте также: как изготовить токарные резцы по дереву своими руками.

Токарные стамески

Стамески являются самыми распространенными и в то же время самыми разнообразными рабочими инструментами, которые необходимы при работе на токарном станке по дереву. В зависимости от предназначения они разделяются на несколько групп.

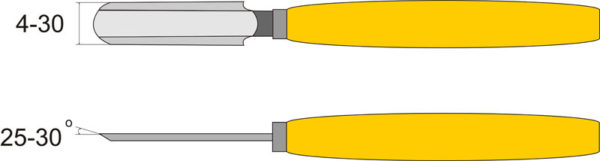

Рейер

Это стамеска полукруглой формы, которая служит для работы с нестандартными изделиями. Применяется при черновой токарной обработке древесины. Лезвие имеет форму желоба, что позволяет снимать большое количество древесины. Длина лезвия рейера до 30 см.

Мейсель

Это нож-стамеска, который заточен под определенным углом. Применяется при чистовой токарной обработке древесины. Используя острый угол, мейсель применяют для чистовой обработки профильной поверхности, а тупой угол – для точения болванки с образованием закруглений.

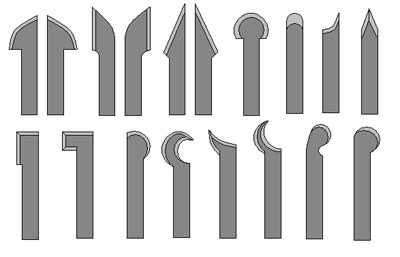

Фасонные инструменты

С помощью этих инструментов можно придать окончательный вид изделию, а также украсить его узорами. С успехом такие инструменты применяются для расточки внутренних поверхностей.

Стамеска-крючок

Такого вида инструмент используется для вытачивания углублений и растачивания внутренних полостей.

Стамеска-гребенка

Гребенка используется для того, чтобы нанести на изделие искусственные риски и канавки. Также гребенка помогает нанести резьбу на готовое изделие и сделать на нем разметку при необходимости.

Стамеска-кольцо

Это еще один вариант стамески, которая используется для создания внутренних полостей в деревянном изделии. Полости могут быть различной конфигурации, по желанию мастера.

Виды работ

Каждый вид работ подразумевает определенную технологию и несколько особенных секретов. Любой мастер помимо своей работы на станке должен уметь разбираться в древесине, читать чертежи, а также затачивать резцы и настраивать сам станок.

Точение

На первом этапе необходимо запустить вал. Начинать точение можно только после того, как вал наберет скорость. Сначала идет черновая обработка изделия. Она происходит на скорости до 1500 об/мин. Мастер при этом использует полукруглую стамеску, с лезвием и боковыми частями. Мастер при работе опирается на подручник.

Обдирка

Грубая обдирка заготовки делается полукруглой стамеской. Инструмент должен быть наклонены в сторону точения и расположен в осевой плоскости детали.

Выборка

Выборка или по-другому выскабливание проводится с помощью овалов или крючков. Чаще всего данная разновидность работ применяется при изготовлении посуды.

Подрезка

Для подрезки применяется острый нож.

Отрезание

Для этого процесса применяется отрезной резец. Он оставляет идеально ровный срез и затем не требует дополнительной шлифовки. Чтобы не допустить ошибок мастеру необходимо сделать первоначальную пометку карандашом и точно установить место среза.

Изготовление шканта

Шкант – цилиндрический стержень, которым крепятся различные составляющие изделия. Шкант изготавливается из дерева, металла, пластмассы. Сделать такой круглый шип можно самостоятельно при наличии токарного станка и простейших инструментов.

Настройка станка

В первую очередь необходимо настроить соосность центров. Если основная работа станка заключается в точении в центрах длинных заготовок, то проблемы с соосностью не будут сильно мешать мастеру. Если же заготовка зажимается в патроне и сверлится с торца, то несовпадение осей даже на пару градусов будет разбивать отверстие до конуса.

После первого запуска необходимо настроить станок по тем параметрам, которые подходят для обработки конкретной заготовки. Это число оборотом шпинделя, скорость в коробке передач, ход салазок.

Методика работы для начинающих

Неопытные мастера допускают несколько основных ошибок при работе на токарном станке по дереву. При этом важно, что каждый метод работы имеет свои нюансы и опытный специалист их знает.

При креплении между двумя центрами

Это один из наиболее популярных методов работы на токарном станке. Он заключается в вытачивании детали, которая закреплена между передней и задней бабкой. Так можно изготовить различные изделия даже большого размера. Это оптимальный метод для начинающих мастеров.

Обтачивание до цилиндрической формы

Для этой работы понадобится полукруглый резец с ровной режущей кромкой для выравнивания поверхности детали. Начинать работу мастер должен с одного окна заготовки и продолжать постепенно без сильного нажима снимать лишний материал. При выполнении этой операции не следует торопиться, а в результате должен получиться ровный цилиндр желаемого диаметра.

Выравнивание плоским резцом

Это следующий этап работы. Токарный станок необходимо отключить, пододвинуть подручник ближе, поскольку размеры детали изменились. Полотно резца должно опираться на подручник и придерживаться одной рукой. Вторая держит ручку, а инструмент держит так, чтобы он противодействовал вращению.

Использование отрезного резца

Этот вариант применяется, если деталь надо отрезать от заготовки. Срез получается ровным и не требует дополнительной шлифовки. Перед тем, как делать срез необходимо карандашом поставить метку на детали. Тогда можно не ошибиться при отрезании.

Выполнение декоративных элементов

Для украшения мастер использует декоративные элементы. На токарном станке чаще всего делают валик и желобок. Между этими деталями делают цилиндрический пояс. При комбинации этих декоративных элементов можно вытачивать практически любые предметы из дерева, начиная от простейших карнизов и заканчивая сложными элементами мебели.

Точим дерево на станке при зажиме с одного конца

Эта методика работы требует особого подхода. Чтобы заготовка держалась используют держатели нескольких видов, а также комбинированные.

Вытачивание полостей

Перед тем, как создать полость в детали, необходимо выполнить ее черновую обработку. Для вытачивания полостей со станка снимают опорную бабку. Заготовку устанавливают в фиксатор передней бабки. Полость вытачивают при помощи полукруглого резца.

Как правильно выполнить шлифовку

Чаще всего детали, обработанные на токарном станке, дополнительной шлифовки не требуют. Но иногда шлифовка требуется. В таком случае следует снять подручник и взять полоску мелкозернистой наждачной бумаги. Оборудование нужно включить на малых оборотах.

Декорирование детали

Для завершения отделки необходимо убрать резцедержатель и снизу обработать изделие мелкой шкуркой. Поворачивать шкурку необходимо крест-накрест. Чтобы изделие красиво смотрелось, его необходимо обработать парафином или воском во время движения.

Что можно изготовить?

Опытный мастер с помощью токарного станка может изготовить огромное количество предметов, начиная от простых реек и заканчивая изысканными предметами мебели.

Салатницы

В зависимости от размера заготовки можно сделать более глубокие салатницы или плоские. Работа в любом случае требует терпения и фиксации заготовки на одном конце.

Коробочки

Эти изделия требуют большего мастерства от токаря. Но в результате можно получить настоящее произведение искусства.

Стойки перил

Это под силу даже начинающему мастеру при определенной доле терпения.

Ножки для мебели

Здесь фантазия мастера безгранична. Комбинируя разные декоративные моменты, можно сделать поистине изящные ножки, которые будут привлекать всеобщее внимание и восхищение.

Игрушки

Куклы, медведи, и, конечно, матрешки – это все в руках опытного токаря может получиться из простой деревянной болванки.

Корпус лампы

Еще одна разновидность украшения, которое достойно украсит интерьер любого помещения.

Кубки

Деревянный кубок подойдет в награду победителю и украсит полку любого серванта. Дополнительно можно выжечь памятную надпись.

Деревянные вазы, выполненные на токарном станке, отличаются разнообразием форм и украшений. В них цветы всегда смотрятся на порядок красивее, а атмосфера ближе к натуральной.

Техника безопасности при работе

Токарный станок – травмоопасное оборудование, поэтому следует соблюдать правила безопасности:

- правильно держать стамеску;

- надежно закреплять заготовку в шпинделе;

- не носить свободную одежду;

- для защиты глаз при работе одевать специальные очки.

При несоблюдении правил безопасности есть риск получить травму. Нельзя подходить к работающему станку в состоянии алкогольного опьянения или под воздействием наркотических веществ.

Распространенные ошибки

Наиболее опасная ошибка – торопливость. Станок не любит суеты. Необходимо тщательно закрепить заготовку, изначально проверить, чтобы она не была пересушена, не имела сучков и трещин. обязательно проверить инструмент. Резцы не должны быть тупыми, а также перекаленными.

Советы опытных мастеров

Самое главное, что говорят все опытные мастера –, не стоит бояться станка. Это всего лишь инструмент при правильном подходе к нему и достаточном терпении любой может стать профессиональным токарем. Важно настроить станок и правильно подобрать все рабочие инструменты.

Токарные работы по дереву издревле привлекали человека. Если в самом начале токари работали по двое, то после изобретения электромотора все значительно изменилось. Теперь любой может стать токарем, если сможет «почувствовать» дерево.

Работа на токарном станке по дереву: советы для начинающих

Работа на токарном станке по дереву, в принципе, несложная, но требует навыка и умения чувствовать обрабатываемую деталь. Рассказываем подробности.

Все о работе на токарном станке

Устройство и работа токарных станков

Токарный станок по дереву имеет одну ограниченную функцию: он только вращает деревянную заготовку. Столяр же из простого куска дерева постепенно вытачивает законченный предмет: ножки для мебели, корпус лампы, стойки перил, игрушки, коробочки, кубки, салатницы, вазы и т.д.

В отличие от прочих машин для обработки дерева, использующихся лишь на тех или иных промежуточных стадиях, токарный станок годится для всех операций: от черновой обработки до полирования. Требуемый инструмент — это желобчатые (цилиндрические или в форме буквы V) и плоские стамески, резцы, скребки различных размеров и форм. Станок вращает заготовку, а рука контролирует движение резца.

Устройство станка с электронным регулированием

- Выключатель «Пуск-Стоп»

- Станина

- Передняя бабка

- Переключатель скорости (с вариатором)

- Шпиндель

- Поводковый центр

- Подручник (резцедержатель)

- Центр задней бабки

- Задняя бабка

Необходимый набор резцов для токарных работ

- Желобчатая стамеска

- Резец-майсель (2 мм)

- Полукруглый резец

- Отрезной резец

- Скошенная стамеска (косяк)

- Полукруглая стамеска для обработки фасонной поверхности

- Желобчатая стамеска для черновой обработки (рейер)

Принцип работы токарного станка

Весь механизм станка укреплен на станине, сделанной из двух стальных брусьев или из профильных чугунных либо алюминиевых балок. С одной стороны станины располагается передняя бабка, внутри которой размещен электрический двигатель (0,5-1,5 л. с.), вращающий шпиндель. Последний имеет конус Морзе, в него может вставляться поводковый центр (с двумя, тремя либо четырьмя ножами и одним острием), патрон или планшайба. С другой стороны станка находится задняя бабка, центр которой поджимает заготовку, удерживая ее в горизонтальном положении.

Поворачивающийся во все стороны подручник, располагающийся как можно ближе к заготовке, поддерживает и направляет резец.

На станках с ручной регулировкой скорость (частота) вращения может переключаться (от 450 до 2 000 об./мин) рычагом коробки передач, в которой расположены шкивы с подшипниками. В более сложных моделях станков коробка передач заменена электронным вариатором, позволяющим плавно регулировать скорость на ходу.

Техника безопасности при работе на токарном станке

Обеспечение безопасности работы на токарных станках — очень важное мероприятие. Этим нельзя пренебрегать ни начинающим, ни профессионалам. При несоблюдении инструкции можно повредить глаза, ранить руки или получить удар током.

Правила работы на токарном станке

- Наденьте спецодежду.

- Проверьте инструмент перед стартом. Должно быть заземление, защитные щитки.

- В патроне не должно быть лишних элементов (стружки).

- Установка станков больше 16 кг (для мужчин) и 10 кг (для женщин) разрешается только с помощью специальных инструментов.

- Заготовка должна быть выровнена, надежно закреплена на станке.

- Запрещается замерять деталь во время работы устройства.

- Нельзя удалять стружку струей воздуха, поддерживать детали руками.

- Не пытайтесь остановить рабочее устройство вручную.

Виды работ на токарном станке для начинающих

В зависимости от того, какой предмет надо изготовить, существует два способа крепления заготовки. В первом случае деревянная деталь зажимается горизонтально между центрами передней и задней бабок. Второй способ предусматривает установку исключительно в передней бабке с помощью патрона или планшайбы. Если вы новичок в работе на этом станке, будет логично начинать с первого способа.

1. Обработка заготовки, зажатой между центрами

Этот способ применяется для обработки деталей цилиндрической формы различной длины, укрепленных между центрами передней и задней бабок. Таким образом вы можете изготовить разнообразные детали: от миниатюрных шахматных фигур до ножек стола или стоек перил. Особенно опытным мастерам удается даже вытачивать бильярдные кии.

Как правильно зажать деталь

Первый шаг работы заключается в нахождении положения оси деревянной заготовки, чтобы зажать ее между поводковым центром и центром задней бабки.

- С помощью углового центроискателя проведите карандашом с обоих торцов заготовки по две-три линии, пересечение которых и будет центром торца.

- Сильно ударив молотком по разметочному керну, сделайте канавки и осевое углубление на торцах заготовки.

- Наденьте заготовку на поводковый центр, подведите заднюю бабку к противоположному торцу и подожмите ею деталь так, чтобы поводки хорошо врезались в канавки на торце, а затем отведите центр задней бабки — изделие должно держаться само.

- Вновь подведите центр задней бабки к заготовке, чтобы зафиксировать ее по оси центров. Поверните маховик задней бабки на четверть оборота, если дерево мягкое, и на пол-оборота, если оно твердое. Деталь должна быть закреплена так, чтобы ее можно было без сопротивления проворачивать рукой.

Подведите подручник как можно ближе. Поворачивая ее рукой, убедитесь, что заготовка свободно вращается и ни за что не задевает. Опорная плоскость подручника должна располагаться примерно на 5 мм ниже оси вращения.

Как работать

Следующий состоит в том, чтобы сделать брусок дерева цилиндрическим. Это осуществляется на скорости 1 000-1 500 об./мин. При этом стружка снимается справа налево с помощью широкой вогнутой желобчатой стамески для черновой обработки — рейера. Если кусок дерева длинный, черновая обработка производится в несколько этапов; подручник придвигается к детали по мере ее обтачивания, не изменяя своего положения по высоте.

Для вытачивания деталей существуют инструменты разной формы: желобчатая стамеска для обработки фасонной поверхности, плоская стамеска, крючок, полукруглый резец, скошенная стамеска (косяк) и др.

В зависимости от типа используемого инструмента и стадии работы, следует периодически приближать подручник к заготовке. После завершения процесса, когда деталь уже выточена, производится окончательная отделка (шлифование, полирование, вощение, тонирование и др.) при снятом подручнике.

Черновая обработка

Для чернового точения цилиндра с помощью рейера установите частоту вращения 1 000 или 1 500 об./мин. Чем точнее должна быть форма цилиндра, тем большую скорость надо устанавливать. Бруски с малым припуском на обработку можно проточить с одного прохода по всей длине, с большим припуском — небольшими порциями, двигаясь от задней бабки к шпинделю.

Начинайте работу плавно, опираясь стержнем резца на подручник и держа лезвие так, чтобы пятка резца соприкасалась с деревом. Затем поднимайте ручку стамески до тех пор, пока кромка лезвия не начнет врезаться в дерево, снимая при этом ровную и хорошо скручивающуюся стружку. Ведите резец в направлении снятия стружки таким образом: одна рука, держащая ручку, задает движение, а другая — лишь поддерживает лезвие (не нажимая на него).

При черновой обработке квадратного бруска аккуратно срезайте стамеской углы, не слишком на нее налегая. Доведите деталь до цилиндрической формы наибольшего диаметра, придвигая по мере стачивания припуска подручник по направлению к оси вращения.

В зависимости от того, какую форму вам нужно придать детали, проведите карандашом основные линии разметки выпуклых и вогнутых частей, поворачивая заготовку рукой. Размечайте брусок так, чтобы наиболее широкие части детали всегда располагались со стороны передней бабки.

Начните с обтачивания стамеской двух краев заготовки. Опираясь на подручник, она должна плавно входить в дерево (без резких движений), оставаясь перпендикулярно оси вращения.

Проверка размера

Регулярно проверяйте размер штангенциркулем. Опытные столяры обычно прижимают резец локтем к бедру, чтобы освободить руку для измерительного инструмента. Как только штангенциркуль начинает вибрировать, уменьшите толщину стружки. Таким образом обточите прежде всего наибольшие диаметры, а затем переходите к точению шеек, торов, шаров, плеч и т.д.

Для того чтобы выточить полутор, воспользуйтесь желобчатой стамеской для обработки фасонной поверхности. Держа ее перпендикулярно оси, спускайте режущую кромку с внешней стороны внутрь бруска, поднимая и слегка поворачивая ручку. Чтобы получить целый тор, произведите ту же операцию с обеих сторон.

Шейка (свод) вытачивается таким же резцом, что и тор. После черновой обработки донышка посередине шейки проточите правую полушейку, на этот раз ведя инструмент снизу вверх и вправо. Никогда не переводите резец сразу с одной стороны шейки на другую — их нужно вытачивать по очереди.

Листели (маленькие ободки, часто оставляемые с обеих сторон шейки) вытачиваются мейсель-резцом. У него нет задних углов на боковых гранях стержня, как у стамески, но зато есть тонкая канавка для выхода стружек.

Галтель представляет собой плавный переход от одной поверхности к другой — по сути, комбинацию тора и шейки. Поэтому вначале точите шейку, а затем тор, примыкающий к ней.

Деталь, зажатую с двух сторон, никогда не отрезают полностью. Выточите с двух краев канавки, оставляя перемычки маленького диаметра, и отпилите концы ножовкой, предварительно остановив станок.

Чтобы завершить отделку детали, снимите резцедержатель и обработайте деталь снизу мелкой шкуркой (зернистостью от 16 до М63). Во время работы поворачивайте шкурку крест-накрест, чтобы избежать кольцевых царапин.

Для отделки детали во время вращения натрите ее куском воска и отполируйте плотной тканью или пробковым материалом.

2. Обработка заготовки, зажатой с одного конца

При изготовлении коробочки деревянный брусок закрывается только с одного конца. В зависимости от формы и размеров детали используются разные средства крепления: патрон с тремя или четырьмя кулачками (некоторые зажимают в восьми точках), патрон «свиной хвост» (с установочными винтами, вкручивающимися в деталь), цанговый патрон или планшайба.

Эта работа требует немалого мастерства. Здесь надо проявить большую аккуратность при вытачивании уступа, чтобы диаметр не сделать меньше, чем нужно.

Технические параметры, виды и сборка своими руками токарных станков по дереву

Токарные станки по дереву и его особенности, технические характеристики. Виды, конструктивные элементы, требования к станкам. Сборка своими руками.

Деревянные конструкции и предметы требуют специальной обработки перед покраской. Получить сложные формы или гладкую поверхность можно, пользуясь токарным станком по дереву. Агрегат обладает функциями и возможностями, которые позволяют мастеру получать заготовки разной формы, размера и объема. Устройства могут быть установлены в цехах деревообрабатывающих предприятий или в домашней мастерской. Перед началом работы рекомендуется внимательно изучить их строение, основные технические параметры и характеристики устройств, которые представляет выбранный модельный ряд.

Что может токарный станок по дереву: технические параметры агрегата

Выполнение сложных операций с деревом требует наличия инструментов и опыта. Некоторые виды работ невозможно осуществить без станка. Он позволит сэкономить время и получить деталь или заготовку с идеальными параметрами.

По техническим показателям оборудование является функциональным, производительным и способным с точностью до миллиметра выпиливать дерево.

Виды деревообрабатывающих станков

Выделяют 3 разновидности токарных станков для обработки дерева. Различия состоят в их назначении и основных функциях:

- промышленные – агрегаты используются на предприятиях, фабриках, устанавливаются в цехах;

- полупрофессиональные – станки предназначены для использования на небольших фабриках, где выработка продукции производится в небольших объемах;

- бытовые (настольные) – приборы применяются для изготовления деревянных деталей в домашних условиях.

Промышленные устройства показывают высокую производительность. Их преимущества:

- способность выполнять большой объем работы;

- функциональность;

- надежность.

Масса конструкции от 200 кг, мощность – от 1 кВт.

Полупрофессиональные токарные станки по дереву компактные, масса 40-90 кг, показатели мощности 0,5-1 кВт.

Станок бытовой используется для обработки 1-2 деталей за один раз. Масса установки составляет 20-40 кг, показатели мощности – 0,2-0,5 кВт. Агрегаты для использования в домашних условиях отличаются минимальным набором функций. Отличия имеются по производительности и возможностям, также методикам выполнения работы. Виды бытовых станков:

- фрезерные устройства (применяются в 90% случаев для расточки пазов);

- винтовые (нанесение резьбы, придание детали формы конуса);

- копировально-фрезерные устройства (применяются для получения заготовок в нестандартных формах, для работы применяются специализированные трафареты);

- рейсмусовые (обстругивание доски).

Также выпускаются устройства с ЧПУ. Это автоматические агрегаты, которые выполняют этапы работы по заданной программе.

Основные конструктивные элементы

Устройство токарного станка по дереву определяет его возможности. Основные элементы конструкции, которые присутствуют у станков любых видов:

- рама;

- передняя и задняя бабка;

- электропривод;

- блок контроля скорости;

- фиксаторы;

- зажимы;

- подручники.

Раму имеет любое устройство, так как она является каркасом для станка. Передняя бабка является подвижной частью станка, которая служит для удержания в заданном направлении деревянной заготовки. Задняя бабка относится к съемным частям. Она требуется для обеспечения прочной и надежной фиксации деревянного элемента.

Электропривод обеспечивает вращение в одну сторону (асинхронный). Блок для контроля скорости позволяет сделать выбор, как будет вращаться станок. Показатели 2000-5000 об/мин. Фиксаторы и зажимы позволяют расположить деревянную заготовку так, чтобы работать с ней было удобно, и она не могла сдвинуться или упасть. Подручник – элемент, который позволяет выполнять работы по обрезке и декорированию деревянной заготовки.

Для повышения точности выполняемых действий требуется, чтобы оператор обращал внимание на положение деревянных конструкций на рабочей поверхности. Необходимо больше ориентироваться на функционирование электропривода, так как он обеспечивает постоянное движение станка. В 90% случаев этот элемент является трехфазным.

Внимание! Для подключения токарного станка требуется подведение линии на 380 В.

Технические требования к двигателю

Выбирая устройство для дома или небольшого предприятия, нужно помнить, что технические требования к двигателю, следующие: обороты не должны превышать показателей в 1500 об/мин. Подключение к источнику электричества производится по схеме «Звезда» или «Треугольник».

Габариты станка

В 90% случаев готовые станки имеют следующие показатели по габаритам:

- длина – 0,8 м;

- ширина – 0,4 м;

- высота – 0,35 м.

Показатели позволяют работать с заготовками древесины, диаметр которых 25 см, длина – до 20 см. В этом случае можно не пользоваться для улучшения фиксации задней бабкой. Она потребуется, если длину заготовки нужно увеличить до 40 см. Станок с такими показателями маленький, что позволяет установить его в любое удобное место в мастерской.

Что лучше: сделать самому или купить готовый?

Токарный станок можно приобрести готовый или создать своими руками. В первом случае исключены любые ошибки. Все функциональные или технические возможности будут проверены на производстве, неполадки устранят до момента попадания агрегата в продажу. Самодельный станок позволит адаптировать его к особенностям работы мастера, включить необходимые функции или убрать элементы, которые не будут задействованы в процессе производства.

Габариты легко подогнать под имеющееся помещение для цеха или мастерской, но в случае самостоятельного изготовления требуется наличие определенных знаний и умений. Все этапы производства должны соответствовать чертежам. Обычный или настольный станок потребует отладки от мастера, поэтому без навыков в подобной работе лучше не начинать создание агрегата.

Как изготовить токарный станок по дереву самостоятельно

Изготовление токарного станка для обработки дерева требует соблюдения определенных правил:

- привод – старый, но исправно работающий инструмент для заточки ножей с двумя точильными камнями;

- задняя бабка может быть изготовлена из элементов мощной электрической дрели;

- передняя бабка формируется из точильного инструмента;

- металлический профиль используется для изготовления станины.

Перед началом сборки рекомендуется создать точный чертеж или использовать готовый, подходящий для поставленных задач.

Если собственных знаний в этом направлении не достаточно, то лучше доверить составление чертежей профессионалам, чтобы исключить ошибки в работе и неполадки в готовом станке.

Необходимый инструмент

Создать полноценный или настольный мини агрегат невозможно без набора инструментов:

- электродрель (ручная);

- сверла разного диаметра;

- напильники (у них должно быть особое покрытие с разной зернистостью);

- болгарка;

- диски, позволяющие резать и шлифовать;

- сварочный аппарат;

- швеллер;

- уголок из металла с толстыми стенками;

- трубы (2 штуки) с разным диаметром для того чтобы можно было вставить их друг в друга;

- полоска стальная 2 см;

- полоска стальная 4 см;

- ремень для привода (потребуется накинуть).

Для крепления элементов необходимо приобрести гайки, шурупы, болты.

Приступаем к работе

Прежде чем начать работать, необходимо внимательно изучить имеющиеся чертежи. Рекомендуется проверить наличие всех инструментов и расходных материалов. Изготовить потребуется станину и раму – основу будущего агрегата.

Станина

Для изготовления этого элемента потребуются швеллера. Подготовленные части конструкции нужно присоединить друг к другу. Для этой цели применяется сварочный аппарат. Для того чтобы поставить электрический станок для заточки ножей, нужно в качестве основы положить лист толстой фанеры.

Этот элемент станка устанавливается на станине. Сделать потребуется так, чтобы оставить возможность в последствие свободно передвигать узлы и части конструкции, согласно заданной программе по созданию деревянной детали. Для укрепления также используется лист толстой фанеры, которая удерживает станок и обеспечивает дополнительную опору.

Шпиндельная коробка

Для изготовления этой части конструкции потребуется напильник. Металлообрабатывающий агрегат позволяет выполнить заточку за короткий срок. Формовка должна быть произведена в двух точках: в месте расположения лезвия и в хвостовой части. После этого потребуется сделать ручку с фиксаторным кольцом.

Мотор: используем подручные средства

В качестве мотора могут быть использованы работоспособные элементы от дрели или старых стиральных машин. Основная рекомендация – следить за исправностью элемента. Мощность может быть разной, чаще всего имеются варианты 1200-2000 Вт.

Мотор от стиральной машинки

В основе должны использоваться асинхронные двигатели, чтобы можно было направлять движение всех элементов в конструкции. Основная характеристика для подходящего мотора – трехфазность. Во время сборки самодельного агрегата важно, чтобы устройство было исправно и могло выдавать требуемую частоту вращения. Также можно отрегулировать показатель с помощью изменения диаметра шкивов.

Во время проведения монтажных работ необходимо оборудовать станину специальной пластиной. Этот элемент фиксируется на воротных навесах и обеспечивает прижатие ремешка так, чтобы не происходило движения. Если позволяют чертежи, то можно установить на площадку педаль – она поможет изменять количество оборотов мотора в период обработки заготовки из дерева.

Станок на основе дрели

Изготовить станок своими руками можно, используя старую, но исправную дрель. Подобный вариант поможет сэкономить финансы, так как не потребуется приобретать несколько отдельных деталей. Дрель может стать основной частью мотора будущего токарного станка.

Бабки

Эти узлы имеют важное значение для работоспособности агрегата и функционала, который он сможет выполнять. Чертежи помогут создать бабки самостоятельно, если станок решено производить собственными силами.

Передняя бабка

Компонент деревообрабатывающего агрегата состоит из двух корпусов (категория подшипниковых). Высота оси шпинделя над основанием начинается от 12 см. Также используется подшипниковый блок, высотой 7 см. Диаметр вала до 4 см. Имеющиеся чертежи указывают места крепления и соединения.

Задняя бабка

Для изготовления этой части конструкции нужно учитывать, что состоит она из 4 компонентов:

- основание – производится из уголка, произведенного из стали, высота до 10 см;

- направляющая или наружная часть – в создании участвует трубка с размерами 4Х15 см. В заднюю часть нужно вставить пробку с отверстием 8 мм;

- внутренняя трубка – габариты 2 см;

- приводной винт – на него нужно нанести резьбу, чтобы иметь возможность накрутить гайку во внутренней трубке.

Нужно следить за тем, чтобы передняя и задняя бабка находились на одной линии.

Подручник

Элемент состоит из двух составляющих частей. Основной материал для изготовления – металлические уголки. Габариты 3 см и 5 см. Соединить уголки потребуется при помощи сварочного аппарата. Шов должен располагаться в длину. После осуществления этого этапа должно получиться две детали: 26 см – настраиваемый элемент и 60 см. Угол должен быть прямым.

Сборка

Самодельный станок для обработки деревянных элементов необходимо собирать согласно имеющемуся чертежу. Детали устанавливаются последовательно.

В первых рядах важно обеспечить устойчивость рамы и опор, чтобы тяжелые компоненты устойчиво располагались и была возможность производить требуемые типы работ.

Советы по работе

Выполняя сборки в условиях домашней мастерской, нужно соблюдать правила и следовать советам. Основные рекомендации:

- деревянная заготовка должна располагаться на рабочей поверхности так, чтобы она могла вращаться, но сдвигаться не должна;

- заготовка должна иметь необходимую форму до момента обработки резцами;

- для придания формы используются рашпили (их нужно прижать плоскостью).

Также нужно помнить о том, что начинать работу по обработке рекомендуется на малых оборотах мотора, чтобы иметь возможность устранить все несовершенства деревянной заготовки или куска древесины. Создавать станок или использовать готовый требуется с набором определенных знаний и умений, иначе функционал не будет давать ожидаемого результата.

Мастерим токарный резец по дереву из старого напильника

![]()

Токарное дело, принадлежит к разряду тех, что требуют для себя самое небольшое число инструментов. Действительно, обзаведясь, несколькими основными резцами, можно делать очень многие работы. Дальнейшие же расширение «парка» инструментов, позволяет, в основном повысить удобство и скорость работы. Разумеется, есть несколько узкоспециализированных резцов, патронов, задних центров, обойтись без которых, в их сфере деятельности, довольно сложно. Но работы эти, порой довольно экзотические, а такие изделия, как например, токарные штучки со смещенным центром вращения, представляют интерес далеко не у всех и выглядят скорее как забавный эксперимент, чем как образец прекрасного. Ну, или как этакая демонстрация мастерства. Так же, как и сверхбольшие и сверхмалые изделия. Сверх тонкие и сверхдлинные. Все это трогает разум, но не душу.

Токарные резцы для работы по дереву, мастера нередко, делают самостоятельно — отчасти, из за относительной несложности процесса, треть которого занимает близкая и родная токарная работа по дереву, отчасти из за высокой стоимости хороших готовых резцов. При конструировании такого инструмента, весьма важно обзавестись подходящей железкой — форма, сорт стали. И здесь, весьма неплохо работают старые, вышедшие из строя напильники. По металлу.

Все — от нас до почти годовалых

Толковищу вели до кровянки,

А в подвалах и полуподвалах

Ребятишкам хотелось под танки.

Не досталось им даже по пуле,

В ремеслухе живи не тужи.

Ни дерзнуть, ни рискнуть, но рискнули —

Из напильников сделать ножи.

«Баллада о детстве», В.С. Высоцкий.

Полотно напильника имеет неплохую для наших целей сталь, хорошую фабричную закалку, нужно только выбирать в качестве заготовок, экземпляры постарше. У нынешних, закаливают только поверхность. Аккуратно не допуская перегрева, выпилив заготовку нужной формы, требуется заточить ее и снабдить удобной рукояткой, все. При этом опускается целый пласт сложных работ по термической обработке.

Таким образом, из старых напильников можно сделать довольно много форм резцов и режущих вставок для специальных держателей.

Что понадобится для работы.

Инструменты

Набор слесарного, разметочного инструмента. УШМ, лучше небольшая — ей гораздо удобнее выполнять мелкие и более-менее точные работы. Абразивные круги для нее — толстый «зачистной» и тоненький для резки. Понятно — защитные наушники и очки. Пригодился удлинитель. Большие слесарные тиски. Что то, для поливания заготовки водой, удобно сделать «брызгалку» из мягкой пластиковой бутылки, проплавив горячей проволочкой несколько мелких отверстий в пробке. Спиртовой, не смываемый водой фломастер для разметки. Инструмент для заточки — электроточило, абразивный круг.

Материалы

Собственно сам напильник, подходящего размера и профиля, готовая рукоятка или материалы для ее изготовления — заготовка-чурбачок, кусочек тонкостенной трубки подходящего диаметра. ЛКМ, кисть.

Итак, прежде всего, определяемся с формой резца и подбираем подходящий напильник-заготовку, как уже говорилось, постарше — сейчас, при изготовлении закаливают по другому. Ниже, показано изготовление довольно мощного резца для торцевого точения, впрочем, его кое-где удобно использовать и для обычного точения, в центрах.

После подбора напильника, поверхность его, лучше обточить, видел и «ленивые» резцы, с насечкой — не слишком красиво и не особенно приятно держать руками. А учитывая, что при точении готовым резцом, таки придется одной (голой, в перчатке опасно) рукой все время держаться за железку, лучше все же расстараться. Обточку лучше всего делать УШМ, перевернув ее «от себя», вроде как работают абразивными кругами на липучках или с лепестками. Заготовку при этом, удобно закрепить небольшой струбциной, периодически ее переставляя. Диск — толстый корундовый, для зачистки. Главная особенность — не допустить перегрева и отпуска металла заготовки, иначе, вся заводская закалка псу под хвост. УШМ, инструмент оборотистый и пережечь им железку, проще простого. Здесь следует заранее настроиться на длительную возню. Буквально несколько движений инструментом и полив водой, несколько движений и полив. И так до нужной кондиции. Перегрев можно определить визуально по цветам побежалости — первым будет коричневатый. Но это уже авария. Время обработки должно быть тем короче, чем ближе инструмент к краю или тонким частям заготовки. Не повредит, иногда потрогать обрабатываемую железку пальцем — проверить, справляется ли наш полив с избытком тепла, если руку не удержать, идем пить чай с шоколадными конфетами — заслужили. Если заготовка не горячая, порядок, можно еще точить.

![]()

Сточив зубчики, на гладкой поверхности делаем разметку железки резца. Спиртовой фломастер, прекрасно подойдет. Учитываем, что резец постепенно укорачивается при периодических заточках, но слишком длинная железка заставит руки токаря находиться при работе в неудобном положении, да и «развесовка» резца, особенно большого, будет неприятная.

![]()

При выпиливании резца, удобно пользоваться большими тисками. Диск сменяем на тонкий отрезной, использовались диски толщиной 1 мм. При резке, все сказанное о перегреве и цветах побежалости, остается в силе. Внимательно за этим делом следим — чем дальше, тем огорчительнее будет выбросить почти готовую заготовку железки.

![]()

Железка выпилена, где надо, скругляем острые грани, подтачиваем изъяны. Порядок. Самое муторное выполнено, остались рукоятка и заточка.

Рукоятка у токарных резцов своеобразная и прежде всего, довольно длинная — для безопасности, ну и удобно вообще то. Существуют различные их формы, полюбопытствуем, что делает Роберт Сорби — локомотив в изготовлении режущего инструмента для деревяшечников.

![]()

Вот нашлась у него небольшая табличка с ассортиментом размеров ручек, можно подобрать подходящий. Ручка вытачивается из дерева — красиво из древесины плодовых деревьев, просто и дешево из березового полена без сучков. Рекомендуют ручки делать из клена — он меньше «набивает» руки, однако здесь, к инструменту не потребуется прикладывать значительное усилие.

Итак, определились с размерами, деревяшку подобрали, выточили. Точение простое, «в центрах», без особых выкрутасов.

Декоративные колечки, при желании можно нанести железной проволокой. Делается простой инструмент — небольшой отрезок проволоки, к концам которого прикрепляются ручки — короткие палочки. Проволока натягивается руками и прижимается к вращающейся детали в нужном месте. Чтобы проволока не «рыскала» по детали, особенно на «спусках», ножом-косяком делают небольшую канавку. Через некоторое время проволока в месте трения нагревается и прижигает дерево, одновременно «выедая» канавку. Украшение можно шкурить, обугленный след остается в канавке.

После зашкуривания, рукоятку покрывал лаком. На этот счет существуют разные мнения, выбирать токарю. Металлическое колечко сделал из тонкостенной стальной трубки — ручка от поломанной швабры с рычагом отжима губки-тряпки. Сталь довольно тонкая, но колечко здесь скорее декоративное — железку предпочитаю вклеивать, а не вбивать. Локомотив-Роберт, железки таки забивает, колечки у него бронзовые. Оно конечно красивее.

![]()

В торце ручки, длинным сверлом подходящего диаметра сверлил глубокое отверстие, потом, на половину глубины рассверливал сверлом потолще, добиваемся того, чтобы хвостовик железки, в это отверстие входил с некоторым усилием. Готовится нужный объем эпоксидного клея. Весьма удобно использовать при этом лоточки от «коробочных» конфет. Ножницами отрезается одно «посадочное место», в нем смешиваются компоненты клея. После, лоточек без сожалений выбрасывается. Длинной палочкой смазываются стенки отверстия и хвостовик железки. Насаживаем рукоятку, удаляем выступивший лишний клей, или добавляем палочкой при не полном заполнении отверстия. Резец с вклеиваемой железкой устанавливается вертикально, желательно, в теплое место — полимеризация клея будет происходить быстрее, прочность его увеличивается. Лоточек с остатками клея и палочкой, пока не выбрасываем — это контрольный образец, по нему удобно судить о «схватывании» клея, не тревожа наш резец.

![]()

После полного застывания эпоксидного клея, осталось только заточить резец. Здесь тоже возможны варианты, например различный угол вершины, угол режущей кромки. Последний, не следует делать слишком острым, иначе резец будет слишком сильно зарываться в заготовку, его трудно будет контролировать. Режущая кромка будет быстро затупляться. Угол вершины, для универсального применения, удобно делать менее 90 градусов.

Первоначальное формирование режущей кромки лучше делать на электроточиле, не забывая про охлаждение, окончательную доводку на низкооборотистом абразивном круге. Вишенка на торт — полировка лезвия на кожаной поверхности с пастой ГОИ.

Как сделать резцы для токарного станка по дереву своими руками

Для изготовления различных декоративных элементов из древесины на токарном станке, необходимо наличие специального приспособления – токарного резца по дереву. Такой режущий инструмент можно купить от фирменного производителя, но стоить он будет довольно не дешево, либо же можно сделать резцы для токарного станка по дереву своими руками. Процесс самостоятельного изготовления достаточно прост, важно для этого предусмотреть наличие необходимых инструментов и оборудования.

Назначение и виды токарных резцов по дереву

Резец по дереву – предназначен для ручных видов обработки вращающихся деталей на токарном станке.

Конструкционные особенности

Чтобы иметь представление из чего можно сделать резцы по дереву для токарного станка необходимо ознакомиться с его конструкцией, которую формируют две основные части: рабочая (металлическая) и ручка (как правило деревянная).

При этом, рабочая часть разделяется на несколько элементов и состоит из:

- режущей части (лезвия) – посредством нее выполняется затачивание, она является основным элементом, участвующим при обработке заготовки;

- тела – представляет собой основную конструкцию, которая необходима регулирования токарем инструмента;

- хвостовика – зауженной части, которая плавным образом соединяется с телом. На хвостовике осуществляется крепление ручки.

Ручка, в свою очередь, также делиться на две части и состоит из:

- основы – большой части, которая необходима для удержания токарь инструмента;

- шейки – маленькой цилиндрической части с металлическими крепежными кольцами, которые предотвращают поломку рукояти в процессе ее набивания на рабочую часть.

Виды резцов

Исходя из того, какой вид обработки планируется выполнять, подбираются соответствующие токарные резцы по дереву с различной конфигурацией, чем более сложным будет обрабатываемая деталь, тем более изощренной конструкцией они должны обладать. Благодаря конструкции определяется специфичность заточки лезвия.

При изготовлении резцов своими руками должны быть правильно выдержаны стандартные размеры и конфигурация. Под определенную обработку, используется специальные резцы по дереву, которые могут быть отрезными, подрезными, расточными и фасонными. Каждый мастер может располагать своими особенными, эксклюзивными, узкоспециальными токарными инструментами, которые предназначены для определенных задач.

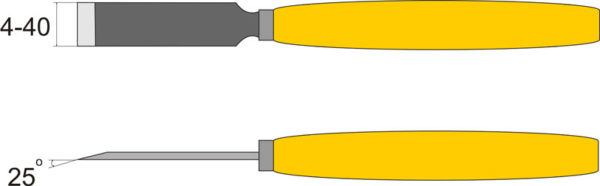

Однако зачастую мастерами и любителями токарного дела применяются только два основных вида резцов – рейер и мейсель.

Рейер – применяется для грубых, черновых, первоначальных видов обработки заготовок. Конструктивная особенность таких видов инструментов – это наличие лезвия полукруглой формы. Для его изготовления применяется толстая пластина или желобок с полукруглым сечением. При помощи рейера деревянным заготовкам легко придавать приблизительное очертание подобно готовому изделию.

Мейсель – используется для чистовых видов обработки заготовок, придания ним окончательных форм. При помощи него также можно отрезать изделие от оставшейся части изделия. Мейсель схож по форме с таким инструментом как нож-косяк (чем-то напоминая пластину, у которой косое лезвие с двумя гранями, заточенными под одинаковым углом).

При использовании рейера и мейселя практически отсутствуют трудности в процессе выполнения токарных работ средней степени сложности. Эти инструменты применяются в основном для обработки внешних поверхностей, гораздо реже они используются для внутренней выборки деталей.

Прочие виды токарных резцов по дереву относятся к фасонным. К самым популярным среди них можно отнести:

- стамеску-скребок – позволяет выравнивать цилиндрические поверхности на заготовках. Имеет схожую форму с прямой стамеской, у которой односторонняя заточка;

- гребенку – используется при выполнении резьб и нанесении декоративного оформления (узоров);

- крючковые – позволяют вытачивать в заготовке плоскости;

- кольцевые – используются для тех же операций, что и крючковые;

- для грубых видов обработки – выглядят как треугольное лезвие. Позволяют придавать заготовкам цилиндрическую форму. Такие виды наиболее безопасны среди прочих, поскольку имеют имеют наименьшую площадь соприкасания с поверхностью заготовки.

Скребок

Скребок

Крючок

Крючок

Видео «Самодельные резцы для токарного станка по дереву»

Что необходимо для изготовления резцов

Прежде, чем сделать резцы для токарного станка по дереву необходимо предварительно позаботиться о подготовке соответствующих материалов и приспособлений. Для изготовления самодельных инструментов важно:

- Наличие заточного станка. Подойдут и компактные варианты для домашних мастерских с качественным абразивным кругом. При этом, чтобы выполнять заточку различных видов резцов могут понадобиться абразивы с различной конфигурацией.

- Наличие заготовок под резцы. Для таких задач следует применять стальные заготовки твердых марок. Наиболее распространенной считается Р6М5. Среди домашних мастеров нередко практикуется приспосабливание старых напильников, метчиков и других подручных элементов (обойм подшипников и т.д.).

- Наличие деревянных ручек. Для более удобной работы с инструментами, следует оснастить их рукоятью. Ее можно сделать самостоятельно также при помощи токарного станка либо же приобрести в магазине.

При этом, также важно использовать защитные средства: перчатки и очки.

Как изготовить резец своими руками для токарного станка по дереву

Многие мастера столярного дела отдают предпочтение самодельным токарным резцам по дереву. Поэтому зачастую делают инструменты самостоятельно, а не приобретают фабричные изделия. Конечно, инструмент изготовленный в заводских условиях отвечает всем нормам, поскольку при его изготовлении соблюдаются технические характеристики и требования по безопасности труда, однако при правильно подходе можно сделать резцы, которые ничем не будут уступать фирменным.

Основной сложностью начального этапа изготовления является правильный подбор заготовок.

Основной сложностью начального этапа изготовления является правильный подбор заготовок.

Кроме того, какой твердостью должна обладать режущая кромка важно учитывать и способ крепления инструмента в державку. Благодаря этому компоненту осуществляется фиксация инструмента. В связи с этим важно учитывать значение габаритных размеров.

Следующий момент — это подбор заготовительных материалов. В идеальном варианте лучше всего применять заготовки из инструментальной стали, но недостатком для их обработки в домашних мастерских является твердость материала. Из-за этого в основном применяется ряд подручных материалов, которые закаляются после предварительных видов обработки.

Как утверждают многие профессиональные домашние мастера, чтобы изготовить качественный резец своими руками подойдет использование следующих заготовок:

- рашпилей или напильников. Зачастую обработка проводится с уже изношенными инструментами, утративших свое первоначальное состояние. Важно перед этим проверить, чтобы на материале отсутствовали трещины и существенные сколы;

- стальных арматурных прутков. Мастера рекомендуют использовать модели у которых квадратное сечение и исходные размеры, не сильно отличаются от заводских;

- автомобильных рессор. Главной сложностью является первичная обработка, поскольку заготовке необходимо будет придать прямоугольную форму, используя автоген или сварочный аппарат.

После того, как была обеспечена нужная форма будущему инструменту выполняют его первичную заточку. После заточки проводится закаливание режущей кромки. Чтобы провести данную операцию кромку резца необходимо разогреть до температуры накала (покраснения метала), после чего остудить в машинном масле, опусти туда резец.

Сформировать твердую поверхность можно посредством медленного типа закалки, т. е. вместо остуживания в машинном масле, поверхность инструмента должна остыть на открытом воздухе естественным путем.

В процессе самостоятельного изготовления режущих инструментов важно знать:

- что при меньшем размере рабочей части, гораздо сложнее и проблематичнее удерживать его в процессе точения. Длиной размер должен обеспечиваться полноценным захватом кистью, плюс упоры на подлокотниках, плюс расстояния от подлокотников к заготовкам, плюс запасы на износы и затачивания. Поэтому первоначальной длиной рабочих частей должны быть размеры не менее 200 мм, но и размеры, превышающие 400 мм, вызывают неудобства от рабочего процесса. Оптимальной длиной считает показатель 200-300 мм;

- чем более короткий размер хвостовика, тем вероятнее, что он может быть вырван из рукояти. На основе этого, при изготовлении режущего инструмента изготавливаемого из напильника или рашпиля, размер хвостовика удлиняется в минимум в 1,5 раза;

- чем более тонкая и узкая рабочая часть инструмента, тем вероятнее его повреждение при обработке заготовки при обтачивании. Из-за этого на начальной стадии обтачивания, когда у заготовки отсутствует абсолютная цилиндрическая форма и возникает биение по поверхности лезвия, а также при большом диаметре, когда у силы резания большие значения, следует использовать резцы с достаточным значением толщины.

- токарный резец по дереву должен быть оснащен рукояткой, которая не меньше 250 мм. Если ее размеры будут существенно меньшими, то при точении резец будет трудно удержать в руке, что повлечет за собой плохое качеств обработки.

Чтобы предотвратить возможные опасные ситуации проверять качество работы с использованием самодельных инструментов нужно на мягкой породе дерева. После обтачивания незначительной части заготовки нужно проверить насколько сохранена изначальная геометрия резца.

Выполнение заточки резцов своими руками

От того, насколько правильно заточен рабочий инструмент зависят качественные показатели обработки. Чтобы правильно выполнить заточку необходимо воспользоваться электрозаточным станком у которого предусмотрен набор кругов различной степени зернистости и наличие бархатного бруска, необходимого для правки лезвий.

Углы заточек мастера выбирают лично, исходя из своих предпочтений, токарного мастерства, твердость древа, качества рабочих инструментов и окончательного желаемого вида обрабатываемых поверхностей.

Для начинающих токарей оптимальным вариантом являются углы заточек для:

- мейселя – скосы должны равняться 40° по отношениям к оси рабочих поверхностей и по 40° для сторон лезвия;

- рейера – от 50° до 60°.

При накоплении опыта и повышении уровня мастерства, угол затачивания вы всегда сможете уменьшить до 20°-35°.

Также для мастеров рекомендуется, помимо разнофасонного типа резцов, иметь один вид резцов с одинаковым размером, но с разным углом заточки. Такой подход сможет значительно ускорить и облегчить рабочий процесс, а также увеличит срок эксплуатации инструментов, поскольку не будет надобности в постоянном перезатачивании лезвий исходя из видов обрабатываемого материала.

Тупой тип углов предназначен, чтобы затачивать, твердые породы древесины либо проводить первоначальную (грубую) обработку.

Острый тип углов у резцов дает возможность более качественно обрабатывать поверхности и ускорять точение, но при его использовании следует быть осторожным поскольку существует риск сколоть заготовки и повредить лезвие. Выполнять затачивание и правку такого типа инструментов также необходимо более часто, нежели при использовании резцов с тупым углом.

Приблизительные углы заточек на лезвии формируются еще на стадиях изготовления резцов своими руками, и перед тем как провести термическую обработку — закаливание.

После их окончательной подготовки, резцы затачиваются на абразивном круге, а весь процесс завершает ручная доводка с помощью бархатного бруска.

Видео «Изготовление резцов для дерева из стамесок»

Резцы токарные по дереву

Назначение токарных резцов и их виды

Токарные резцы по дереву – предназначенные для ручной обработки вращающейся в станке детали.

Они состоят из двух основных частей: рабочей (металлической) и ручки (обычно деревянной).

В свою очередь, рабочую часть можно условно разделить на:

- режущую (лезвие) – это та часть, которая затачивается и вступает во взаимодействие с заготовкой;

- тело – основная часть, за которую токарь удерживает резец «нерабочей» рукой на подлокотнике станка;

- хвостовик – зауженная часть, в которую плавно переходит тело. Хвостовик предназначен для крепления на нём ручки.

Ручку можно условно разделить на две части:

- основа – это большая часть, которую токарь держит в «рабочей» руке;

- шейка – маленькая цилиндрическая часть с металлическим крепёжным кольцом, которое предотвращает растрескивание ручки при набивании её на хвостовик рабочей части.

Виды токарных резцов

В зависимости от вида выполняемой работы, токарные резцы по дереву имеют различную конфигурацию, чем сложнее изделие, тем изощрённей будет и их конструкция, которая будет определять специфическую заточку лезвия. У каждого мастера могут быть свои особенные, эксклюзивные, узкоспециальные токарные инструменты, предназначенные для выполнения какой-то особенной работы. Поэтому изучать конструкцию каждого отдельного резца нет никакой необходимости.

Для успешной работы начинающего токаря достаточно будет двух видов: рейера и мейселя.

Рейер – предназначен для грубой, черновой, первоначальной обработки заготовки. Конструктивной особенностью такого вида является лезвие по форме напоминающее полукруг. Изготавливается он из толстой пластины или из желобка полукруглого сечения. С помощью рейера деревянной заготовке придают приблизительные очертания будущего изделия.

Мейсель – для чистовой обработки заготовки, придания ей окончательной формы. Также, с его помощью можно производить отрезание изделия от остатков заготовки. По форме мейсель напоминает нож-косяк (пластина с косым лезвием, заточенная с двух сторон под одинаковым углом).

С помощью рейера и мейселя можно легко выполнять токарные работы средней сложности. Обрабатывая заготовку по внешней поверхности. В некоторых случаях возможна работа с внутренними поверхностями детали.

Все остальные токарные резцы по дереву можно отнести к группе фасонных. Среди них наиболее популярными являются такие виды:

- стамеска-скребок – для выравнивания цилиндрической поверхности заготовки. Напоминает по форме прямую стамеску с односторонней заточкой;

- гребёнка – предназначена для выполнения резьбы и нанесения декоративных канавок и рисок;

- крючок – для вытачивания в заготовке полостей;

- кольцо – имеет то же предназначение, что и крючок;

- для грубой обработки – имеет форму лезвия в виде треугольника. Предназначен для придания заготовке цилиндрической формы. Такой вид наиболее безопасный из всех остальных благодаря малой площади соприкасания инструмента с заготовкой.

Как самостоятельно изготовить токарные резцы по дереву

Самодельные токарные резцы по дереву являются для мастеров чем-то вроде талисмана. Поэтому они предпочитают изготавливать рабочие инструменты своими руками, а не приобретать в обычном магазине. Хотя купленые, вполне отвечают своим требованиям, техническим характеристикам и технике безопасного труда.

Сделать рейер и мейсель самому не сложно. Для их изготовления своими руками, самим подходящим материалом будут напильники и рашпили уже «отжившими» своё. Этот списанный инструмент обладает необходимыми размерами, прочностью, качеством материала, маркой стали. С помощью заточного станка напильнику придаётся необходимая форма в части лезвия и хвостовика. Потом набивается выточенная ручка с крепёжным кольцом. И всё, инструмент для изготовления токарных изделий из дерева готов.

Чтобы изготовить токарные резцы по дереву, можно использовать, кроме напильников и рашпилей, в качестве материала, автомобильные рессоры или прутки арматуры. Они обладают необходимой твёрдостью. Но после изготовления инструмента своими руками, нужно быть предельно осторожным. Его испытания необходимо проводить на мягких породах дерева (липа, тополь), после чего надо провести осмотр лезвия на отсутствие сколов и трещин. И только после такой проверки токарные инструмент, сделанный своими руками, можно эксплуатировать при работе с более твёрдой древесиной (берёза, дуб, бук).

Видео про самодельные резцы

При самостоятельном изготовлении режущего инструмента нужно помнить:

- чем короче рабочая часть, тем труднее, неудобнее удерживать его при точении. Длина тела должна обеспечивать полноценный захват кистью руки, плюс упор на подлокотник, плюс расстояние от подлокотника к заготовке, плюс запас на износ и затачивание. Поэтому первоначальная длина рабочей части должна быть не меньше 20 см, но и размер, превышающий 40 см, вызовет неудобство в работе. Оптимальная длина должна составлять 20 – 30 см;

- чем короче хвостовик, тем большая возможность, что его может вырвать из рукоятки. Поэтому, когда режущий инструмент изготавливают из напильников или рашпилей, то хвостовики удлиняют в 1,5 – 2 раза;

- чем тоньше и уже будет рабочая часть инструмента, тем большая вероятность его повреждения заготовкой в процессе обтачивания. Поэтому, при начальных стадиях обработки, когда заготовка ещё не имеет абсолютной цилиндрической формы и возникает биение по лезвию, а также при больших диаметрах, когда сила резания имеет большое значение, необходимо пользоваться резцами с достаточной толщиной.

- токарные резцы по дереву должны иметь рукоятку не короче 25 см. Если она будет намного меньше, то в процессе точения инструмент тяжело будет удерживать в руках, не говоря уже о качестве выполняемой работы.

Заточка резцов своими руками

От правильности заточки рабочего инструмента во многом зависит качество обработанной поверхности.

Для этого понадобится электрозаточной станок с набором кругов разной зернистости и бархатный брусок для ручной правки лезвия.

Видео заточки резцов

Угол заточки каждый мастер выбирает самостоятельно, ориентируясь на своё мастерство токаря, твёрдость древесины, качество рабочего инструмента и окончательный желательный вид обрабатываемой поверхности.

Для начинающего токаря оптимальными вариантами углов заточки будут:

- для мейселя – сам скос должен составлять 40° по отношению к оси рабочей поверхности и по 40° для каждой стороны лезвия;

- для рейера – 50° — 60°.

Со временем, когда уровень мастерства токаря будет расти, углы затачивания можно будет уменьшать до 20° — 35°.