Обзор свойств и характеристик ЦПС марки М-300

При строительстве капитальных конструкций для приготовления раствора целесообразно применение цементно-песчаной смеси, в которую, соблюдая пропорции, можно вносить различные добавки и наполнители. Использование готового сухого пескобетона позволяет точно прогнозировать характеристики получаемой поверхности, расход продукта на 1 м2, сроки готовности объекта. Отличающиеся по соотношению компонентов ЦПС предназначены для разных категорий работ. Из них М300 дает бетон самой высокой прочности и может пригодиться в большинстве случаев.

Марочная смесь из песка и цемента имеет несколько вариантов приготовления. Для штукатурных операций берут ЦПС с включением извести (М100). Для кладочного и общестроительного состава находят применение М150 и М200. В бетонировании, устранении крупных дефектов монолита, выравнивании оснований эффективно выполняет свои задачи М300. На упаковке, в прайс-листе именно эта марка обозначена как пескобетон.

Она подходит для возведения объектов, не имеющих специальных требований по условиям эксплуатации. Полученный из нее раствор выбирается для проведения наружных и внутренних видов работ. Из М300 получаются сухая стяжка, отвечающая всем нормативам. Соотношение затрат явно не в пользу покупки марочного бетона.

Технические параметры ЦПС М300 установлены ГОСТ 7473-94 и выражаются в таких показателях:

- Прочность на сжатие. Способность готовой конструкции выдержать определенную нагрузку. Для М300 — до 9,81 кг/см2 (30 МПа).

- Диапазон разрешенных температур для заливки. Использовать рекомендуется при +5-25°С. При более низких характеристиках среды необходимо обеспечивать прогрев свежего бетона по соответствующей технологии.

- Морозоустойчивость. При соблюдении пропорций затворения водой ЦПС застывший раствор выдержит замерзание/оттаивание до 50 циклов. Это разрешает применение при возведении неотапливаемых зданий и подсобных помещений.

- Адгезия. Высохший состав сцепляется с обрабатываемым основанием и для отрыва понадобится усилие, превышающее 4 кг/см2.

Эксплуатационные характеристики зависят от сырья. На упаковке производитель указывает рекомендованные виды работ.

Применение пескобетона

Марочная цементная смесь выбирается для бетонирования покрытий с нагрузкой порядка 250-300 кг/см². По этому показателю М300 подходит для устройства высокопрочного, износостойкого пола в подвальном, подсобном, техническом или жилом помещении.

ЦПС в зависимости от фракции песка:

- Мелкая (0.8-1.2 мм). Для наружных работ монтажным раствором повышенной прочности, кладки ответственных конструкций, бетонирования легкой стяжки (толщиной до 5 см).

- Средняя (1.8-2.2 мм). Нанесение изнутри помещений, монтаж бордюров, еврозаборов, тротуарной плитки, стяжка до 10 см, устройство системы теплый пол.

- Крупная (2.5-4 мм). Наличие частиц песка такого размера в М300 уменьшает влагопоглощение. Этот пескобетон применяется для ленточного, плитного и столбчатого фундамента, плит перекрытий, цоколя.

Ограничений по толщине наносимого слоя нет, если используется армирование конструкции.

Пропорции компонентов и расход ЦПС

В стандартный цементный состав входит на 1 часть портландцемента марок ПЦ400 Д0, ПЦ500 Д20 в 2 раза больше просушенного песка нормированных фракций. Могут включаться полимерные и минеральные добавки для улучшения определенных характеристик:

- пластичность;

- морозоустойчивость;

- влагостойкость;

- теплопроводность;

- сопротивление абразивным воздействиям.

Производителем могут быть добавлены фибра, микрокремнезем.

По экономичности расход такой смеси в расчете на 1 м2 имеет довольно низкий показатель. С увеличением размера слоя М300 возрастают затраты пескобетона:

- на 1 мм толщины нанесения раствора используется около 1,7 кг/м2;

- при 2 мм происходит увеличение до 3,5 кг на ту же площадь;

- для стяжки 10 мм нужно 22 кг сухого состава на 1 м2.

Точный расход М-300 необходимо смотреть на упаковке, так как у различных производителей он отличается и может находиться в диапазоне от 18 до 30 кг/м2. Для заливки стяжки рассчитывают более высокие значения, так как ее толщина нормируется СНиПами от 50 мм.

Самостоятельное приготовление пескобетона

Технологически сделать цементный раствор можно при точном соблюдении соотношения компонентов. Для этой цели песок следует приобрести отдельно. В готовом к использованию виде его реализуют в мешках по 25 кг. Самостоятельно получить чистый и сухой материал нужной фракции достаточно сложно.

Пропорции цемента и наполнителя зависят от типа устраиваемой конструкции:

- На стяжку берут портландцемент М400 и песок в соотношении 1:3. Для повышения прочности основания рекомендовано добавлять фиброволокно, если не делать армирование монолита.

- В штукатурке пропорция изменяется на 2:3. Жидкую массу нужно срочно выработать, так как она быстро сохнет и теряет пластичность. Смешивание компонентов начинают в сухом виде до получения смеси, однородной по плотности и цвету.

Затворение М300 производится холодной водой (до +20°С) без минеральных примесей. Ее расход определяют по соотношению: на 10 кг сухого пескобетона потребуется 1,7 л жидкости. Для перемешивания ЦПС берут электрическую дрель со микшерной насадкой. Вторым этапом для больших объемов можно использовать бетономешалку. Для улучшения качества смешивания в барабан сначала заливают 2/3 нужного количества состава, остальное добавляют порциями при постоянной работе оборудования.

В итоге нужно получить однородный, вязкий и пластичный раствор, который выдерживается в спокойном состоянии 5-10 мин перед началом применения. Он выливается и разравнивается на основании правилом (шпателем). Пузырьки воздуха удаляют штыкованием или вибратором.

Цена на ЦПС

Пескобетон доступен к приобретению практически у всех реализаторов. Стоимость во многом зависит от производителя и веса упаковки. Средняя цена мешка фасовкой 40 кг марки М300 находится в пределах 100-150 рублей. Самостоятельное приготовление 1 т стандартного состава из подготовленного песка, портландцемента, добавлением отсева гранита обойдется в 1500-1800 рублей.

Среди ЦПС промышленного изготовления отличаются популярностью (и низкой стоимостью) марки:

- Каменный цветок;

- Русеан.

Гарантированно высокое качество Русеан проявляется еще и в том, что заявленная прочность (30,4 МПа) выше стандартной для линейки М300 (30 МПа).

| Пескобетон | Фасовка, кг | Цена, рубли | Предложение |

| Каменный цветок | 40 | 144 | Строительный Двор |

| 145,2 | Isolux.ru (ИМ) | ||

| 125 | Стройка Альфа | ||

| 50 | 174 | Строительный Двор | |

| Isolux.ru (ИМ) | |||

| 157 | Стройка Альфа | ||

| 189 | Бафус | ||

| Русеан | 40 | 154 | Строительный Двор |

| 125 (Люикс) | Стройка Альфа | ||

| 145 | |||

| Мастер Гарц Каток FC30 | 50 | 204 | Isolux.ru (ИМ) |

| МКУ | 40 | 135 | StroyShopper |

| 100 | Стройка Альфа | ||

| Финстрой | 95 | ||

| Анкер | 105 | ||

| Пескобетон300 | 133 | Leroy Merlin | |

| 50 | 185 | StroyShopper |

Цемент М300 (цементно-песчаный раствор М 300): технические характеристики, плотность

Цемент М300 используется в ходе строительных работ для соединения элементов, а также при производстве железобетонных изделий или при заливке монолитных конструкций. Материал обеспечивает повышенную прочность соединений, допускается применение при низких температурах окружающей среды (с дополнительным подогревом для корректного затвердевания).

Состав и пропорции

Марка М300 относится к тяжелым видам бетона. Состав строительной смеси:

- вяжущее вещество – портландцемент марки М400-М500;

- крупный наполнитель –щебень (гравийный, гранитный, известняковый);

- мелкий наполнитель –песок (речной, карьерный или керамзитный);

- вода без примесей. Согласно требованиям ГОСТ 23732-2011, не должна содержать посторонние вещества, которые могут ухудшить свойства готовой бетонной смеси;

- химические добавки для придания раствору специфических свойств (пластификатор, противоморозные добавки, ускоряющие или замедляющие процесс застывания добавки).

Чтобы получить качественный бетон марки М300, важно учитывать марку используемого цемента:

- если выбран портландцемент марки М400, то соотношение компонентов будет – 1 часть цемента; 1,9 части песка; 3,7 части щебня;

- если взят портландцемент марки М500, то соотношение будет другим – 1 часть цемента; 2,2 части песка; 3,7 части щебня.

Технические характеристики

Входящие в состав обозначения цемента цифры указывают на предел прочности материала при сжатии, измеренный в кг/см². В ряде публикаций используется понятие допустимого давления на материал, которое составляет 22,5 МПа. Плотность цемента М300, находящегося в разрыхленном состоянии (при стандартной влажности), составляет 1,1-1,6 г/см³.

Материал, отгружаемый заводом-изготовителем, отличается пониженной плотностью. В процессе перевозки и хранения мелкодисперсные частицы уплотняются и насыщаются парами воды, что приводит к росту удельного веса.

На заводах, выпускающих бетонные смеси, значение плотности цемента принимается равным 1,3 г/см³. При составлении сухой цементной смеси в заводских условиях учитываются требования, описанные в стандартах ГОСТ 10178-85 или отраслевом стандарте 31108-2003. Нормативные требования определяют максимальный размер частиц, входящих в смесь (тонкость помола), учитывается содержание дополнительных минеральных примесей, влияющих на прочность и время затвердевания цемента.

Минеральный состав смеси, измеренный в процентном соотношении, вычисляется при химическом анализе. Также учитывается вещественный состав, определяющий соотношение основных компонентов (клинкера и гипса) и дополнительных присадок, отвечающих за повышение пластичности или снижение впитывания влаги из атмосферного воздуха при хранении. Перечень компонентов указывается изготовителем в паспорте материала.

Дополнительным параметром, определяющим характеристики раствора, является водопотребность. Параметр позволяет рассчитать объем воды, необходимый для затворения цементного теста с нормативной густотой. При нормальных условиях параметр находится в пределах 22-28%, введение минеральных присадок повышает водопотребность до 37%.

Срок затвердевания и равномерность изменения объема рассчитываются для цементного теста, имеющего нормальную густоту. Качественный материал начинает затвердевать через 45 минут после заливки или нанесения, полное схватывание наступает через 10 часов от момента смешивания цемента с водой. Для обеспечения нормативных показателей в состав смеси в заводских условиях вводится двуводный гипс. Допускается введение дополнительных веществ, ускоряющих процесс затвердевания.

Технология производства

Изготовление строительного раствора для любых марок бетона проходит идентично. Важно лишь соблюдать все технологические условия. Тогда получится качественный раствор нужной консистенции, что обеспечит долговечность и прочность заливаемой конструкции.

Даже небольшая ошибка в процессе производства может привести к снижению качественных свойств бетона.

Процесс производства бетона для частного и промышленного строительства почти не отличается и включает в себя строгий порядок действий:

- Подготовка основных составляющих раствора. Включает в себя промывку очистку и просеивание сухих наполнителей – песка и щебня. Воду фильтруют, чтобы не допустить нахождения в ней различных взвесей и частиц. Портландцемент подойдет только недавно произведенный, который еще не успел слежаться и образовать комки.

- Смешивание компонентов. Сначала происходит перемешивание сухих наполнителей и портландцемента. В последнюю очередь добавляют воду и смешивают до однородного состояния.

В частном строительстве замес можно сделать вручную или в бетономешалке небольшого объема. На бетонных заводах используются бетоносмесители (планетарные, двухвалковые, тарельчатые), которые позволяют смешивать огромные объемы строительного раствора.

Равномерное распределение компонентов в растворе – гарантия прочности и долговечности заливаемых конструкций.

- Соблюдение технологических условий производства. Замес следует делать при температуре в 20 ℃ и влажности 40-60%. Важно поддерживать эти показатели на протяжении всего времени – от смешивания компонентов до доставки бетона на строительную площадку. Иначе произойдет расслоение смеси, и она утратит свои свойства.

Цемент перемешивается до однородной массы. Для частного строительства время перемешивания зависит от фракции компонентов. В заводских условиях это решается компьютеризировано – в зависимости от заявки и сферы применения бетона.

Где применяют

Цемент марки 300 используется в следующих случаях:

- Для затворения смесей, предназначенных для заливки фундаментных оснований жилых, промышленных и вспомогательных зданий.

- Для обустройства наливных напольных стяжек в производственных цехах.

- Для изготовления смесей, предназначенных для соединения кирпичей или газобетонных блоков. В зависимости от концентрации воды смесь может использоваться для отделки вертикальных или горизонтальных поверхностей. Допускается применять материал для заделки щелей, образующихся при установке панелей из бетона.

- Допускается применение раствора в процессе производства железобетонных панелей на стационарных и мобильных заводах ЖБИ, используемых при строительстве зданий. Возможно выполнение вертикальных и горизонтальных стен гидротехнических сооружений.

- Цемент М 300 является частью бетонных смесей, применяемых при обустройстве оснований автомобильных дорог.

Свойства и характеристики

ГОСТ 7473-2010 точно описывает технические характеристики, которыми должен обладать бетон марки М300:

- по прочности на сжатие, показатель которой 320 кг/см2, соответствует классу В25;

- готовая конструкция может перенести до 200 циклов замораживания с последующей разморозкой, что относит бетон М300 по морозоустойчивости к классу F200;

- высокая способность задерживать влагу обеспечила показатель по классу водонепроницаемости W8;

- готовый раствор имеет хорошую подвижность – П4-П5. Это значит, что он не растекается и не расслаивается при заливке фундаментов;

- по степени жесткости обозначается как Ж2-Ж4. Данная марка бетона подходит для заливки конструкций, выдерживающих высокую нагрузку.

Для чего и где применяют цемент М300

Основной областью применения цемента марки 300 является использование в кладочных и штукатурных растворах, что обусловлено повышенной пластичностью готовых смесей на его основе.

При штукатурных работах используют смесь — цементно-песчаный раствор в классическом соотношении 1:3, то есть на 1 часть связующего берется 3 части песка. Если требуется повышенная пластичность раствора и нанесение тонким слоем, например, при фасадных работах, то в его состав добавляют различные присадки.

При кладке кирпича и блоков для приготовления раствора на основе М300 используется соотношение 1:4 (связующее вещество и песок). Для повышения пластичности готового раствора можно также использовать специальные присадки.

Для выполнения стяжки пола рассматриваемую марку применяют редко, но в случае необходимости используется соотношение 1:3 (связующее вещество и песок).

Для изготовления бетона и выполнения фундаментной кладки марку не применяют, в этих случаях предпочтительнее использовать М400 или М500.

Изготовление бетона в заводских условиях

Бетонный завод позволяет абсолютно точно и в нужных пропорциях смешивать сырье и получать смеси высокого качества. Компоненты:

- Цемент выступает главным вяжущим веществом, не допускается использование более низких марок, материала с истекшим сроком годности. Качество основного компонента является критичным фактором, поэтому оно проверяется лабораторными исследованиями обязательно.

- Вода – второй по важности ингредиент раствора. Используется только очищенная жидкость, без механических, химических, биологических добавок. Согласно государственному стандарту уровень pH 4-12,5, содержание фенолов, сахаров не выше 10 мг/л.

- Щебень – наполнитель размером фракций 50-70 мм. Обязательное требование – отсутствие грязи, трещин. Используется известняк, гравий, гранит.

- Песок речной или искусственного происхождения высокой плотности без посторонних примесей. Размер крупинок 1-2,5 мм.

Описание основных характеристик

М300 набирает максимальную прочность долго. Раствору потребуется около 6 месяцев для получения наивысшего показателя, но 95-98% изменений с ним происходит за первые 3 недели. Усиливать, ослаблять свойства, технические характеристики бетона можно специализированными добавками.

- класс прочности – B22 (290 кгc/см²);

- морозоустойчивость – F150-F200;

- водонепроницаемость – W8-W10;

- подвижность – П1-П4.

Заливая раствор толщиной 10 мм, получают расход 20-25 кг на каждый квадратный метр. Испытывать прочность застывшего бетона весом среднестатистического человека можно через 8 часов при температуре воздуха +20.

Техническая характеристика сухой строительной смеси М300 крупнофракционной

Состав смеси:

- Портландцемент ПЦ 400 Д0, ПЦ 500 Д20 (ГОСТ 10178-85, ГОСТ 30515-97)

- Песок сухой, фракционированный ТУ 5711-002-05071329-2003 комбинированный состав фракций: 0,1 мм — 3 мм

- Сухой гравий фракции 3-10 мм

Технические характеристики:

| Показатель | Норма для марки |

| Цвет | серый |

| Необходимое количество воды на 1 кг сухой смеси, л | 0,12-0,13 |

| Жизнеспособность (не менее), мин. | 120 |

| Прочность при сжатии через 28 суток, МПа | 30 |

| Прочность сцепления с основанием (МПа) | 0,75 |

| Прочность на изгиб, не менее (МПа) | 4,2 |

| Морозостойкость, циклы | 50 |

| Расход на толщину слоя 10мм на 1м², кг. | 17-19 |

| Толщина слоя, мм | 10-100 |

Приготовление раствороной смеси:

Для приготовления кладочного раствора на 1 кг. сухой смеси пескобетон М-300 необходимо добавить 0,12-0,13 л. воды, перемешать полученную смесь до образования однородной тестообразной массы. Далее, нужно выдержать приготовленный раствор 10 мин., затем снова перемешать.

Подготовка основания:

- Обрабатываемое основание должно быть прочным, очищенным от непрочных, рыхлых и осыпающихся участков и слегка увлажненным.

- С поверхности необходимо удалить краску, масляные и жировые пятна, пыль, отслаивающие элементы и неводостойкие покрытия.

- Не рекомендуется наносить раствор на гипсовую основу

Выполнение работ:

- Основание разделяется маяками и ограничительными рейками, правильность установки проверяется уровнем. Максимальная площадь одной заливки 20- 25 м2, толщина слоя 10-100 мм (при использовании обычного раствора М300 максимальная толщина составляет до 50 мм).

- Сразу после смешивания с водой полученная смесь разливается по полу полосами шириной 30-100 см, по раннее выставленным маякам, для лучшего распределения выравнивающей смеси по поверхности использовать широкий шпатель или стальную линейку (правило).

- Обратите внимание! Во время проведения работ и в течение последующих 3-х суток в помещении не должно быть сквозняков, следует избегать попадания прямых солнечных лучей, покрытие рекомендуется увлажнять водой. Готовность для последующего выравнивания и хождения составляет 18 (36ч — обычная смесь М300) часов.

- Для укладки керамической плитки основание готово через 36 часов, эксплуатация под нагрузкой после 7 суток.

Осторожно! Цемент, содержащийся в смеси М-300, при взаимодействии с водой может образовать щелочную реакцию. Необходимо предохранять глаза и кожу от контакта с раствором. При попадании смеси в глаза, следует промыть их водой и при необходимости обратиться к врачу.

Расход смеси:

Расход сухой смеси М-300 при слое нанесения 10 мм составляет 17-19 кг на 1м²

Хранение:

Срок хранения смеси М-300 пескобетон крупнофракционный в сухом, закрытом помещении — не более 6 месяцев с момента реализации, при условии целостности упаковки. Мы гарантирует высокое качество и отличные прочностные характеристики этой сухой смеси при соблюдении правил хранения и транспортировки.

Упаковка:

Смесь упаковывается в клапанные бумажные 3-х слойные Крафт-мешки. Вес мешков — 40 кг.

Продукция доставляется на поддонах. На каждом поддоне 35 мешков (1,4 тонны)

Компания МКУ Стандарт: г. Москва, ул. Нижние Поля, дом 31, стр. 1, этаж 3, помещение VI Телефон: +7 (495) 374-86-23 е-mail:

Плюсы и минусы

- Хорошая крепость, прочностные характеристики.

- Теплопроводность.

- Долговечность.

- Влагоустойчивость.

- Безопасность.

- Стойкость к агрессивной среде и суровым погодным условиям.

- Невысокая стоимость.

М300 – универсальный строительный материал, имеющий довольно обширную область применения благодаря высоким эксплуатационным, техническим характеристикам. Приобретение раствора, приготовленного в заводских условиях, не требует дополнительной подготовки. Смесь насыщается вспомогательными веществами по желанию заказчика.

Бетон марки M300 B22.5: свойства, состав, приготовление

При заливке фундамента частного дома практически любого типа, рекомендуют применять бетон М300 В22.5. Его свойства оптимальны для условий нашей страны.

Характеристики бетона М300 В22.5

По стандартной классификации бетонный раствор М300 относят к тяжелому бетону. Вообще, классификация с использованием марки прочности (типа M300) устарела. Правильнее применять новые стандарты, по которым свойства бетона описываются прочностью на сжатие. Этот параметр отображается латинской буквой B и цифрами, которые и обозначают предел нагрузки, которую выдерживает данный тип бетона при сжатии. Для бетона М300 ближайшее соответствие — В22,5. Пока не привыкнут к новой терминологии, многие стараются применять обе. Так что часто говорят «бетон М300 В22.5», учитывая обе классификации.

Гравийный бетон М300 применяют при заливке фундаментов частных домов и коттеджей

Гравийный бетон М300 применяют при заливке фундаментов частных домов и коттеджей

Бетон М300 В22.5 может быть на гранитном и известковом заполнителе. В зависимости от типа заполнителя масса кубометра — 1,83-2,5 т/м³. Этот параметр называют еще удельной плотностью или просто плотностью. На известковом щебне вес одного куба раствора будет в районе 1850 кг/куб.м. Минимально допустимое значение — 1800 кг/м3. Меньший вес может быть только при нарушении технологии или при использовании некачественного заполнителя. При использовании гранитного заполнителя вес куба бетона М300 будет порядка 2300-2500 кг/м³. Конкретная цифра зависит от подвижности данного раствора. Чем выше подвижность, тем меньше масса. Раствор с гранитным заполнителем называют еще гранитным бетоном, на известняке — известковым.

Характеристики и технические показатели

Бетон М300 В22.5 имеет такие характеристики:

- Морозостойкость — F150-F200. То есть может выдержать от 150 до 200 циклов разморозки/заморозки без потери свойств.

- Водонепроницаемость — W5 — W8. При необходимости параметр можно увеличить за счет использования специальных добавок.

- Подвижность/удобство в укладке — от П1 до П5. Часто эту характеристику называют жесткостью или текучестью. Жесткий бетон сложнее укладывать, но он дает меньше трещин при усадке. Текучий применяют в армированных элементах, чтобы раствор мог заполнить все полости вокруг арматуры.

Равномерно размешанные компоненты бетона М300 — главный признак качества раствора

Равномерно размешанные компоненты бетона М300 — главный признак качества раствора

Как при производстве любого бетона, для того чтобы раствор набрал нормированную прочность, важно выбрать качественные компоненты. Если собираетесь готовить его сами, обратите внимание на чистоту компонентов, свежесть цемента (не старше 3 месяцев с даты производства). Очень важно также точно соблюдать пропорции. Больше цемента, воды, добавок вводить нельзя. В большинстве случаев это ведет к снижению прочности. Так что пропорции выдерживаем максимально точно. Если говорить о ГОСТе, то он допускает отклонения в размере 3-5% от массовой доли. Не более того.

Область применения

Как видно из технических характеристик, бетон М300 В22.5 имеет высокую прочность, водостойкость, отлично переносит морозы. Все это и определило область его использования. Его применяют:

- При заливке фундаментов частных домов и коттеджей.

- Для отмостки вокруг дома.

- Для садовых дорожек, изготовления самодельных плит для дорожек.

Бетон М300 B22.5 применяется широко как в частном, так и в многоэтажном строительстве

Бетон М300 B22.5 применяется широко как в частном, так и в многоэтажном строительстве

Как видим, бетон М300 В22.5 применяется и в частом домостроении. Особенно популярен он при заливке фундамента, но для этой цели лучше заказать готовый раствор. Особенно при заливке плитного фундамента. Тогда точно получится залить всю площадь без холодных швов. В остальных случаях объемы будут не такими значительными и можно приготовить бетон М300 своими руками.

Пропорции бетона 300 марки

Бетон M300 B22,5 состоит из щебня, песка и воды. Для улучшения свойств (морозостойкости и водостойкости), повышения текучести могут вводиться добавки. В остальном состав стабилен.

Для замеса подходит цемент марки ПЦ 400 — это рекомендованная марка. Допустимая — ПЦ 500. Цемент покупать желательно произведенный не больше двух месяцев тому назад. Через три месяца он теряет 20% прочности, затем еще больше. Так что свежесть вяжущего критически важна. Вода берется обычно по отношению к доле цемента и составляет 0,45-0,56 от его количества. Точный расход можно подобрать только относительно конкретных материалов и особенно влажности песка.

Пропорции для бетона М300 для цемента ПЦ 400 и ПЦ 500

Пропорции для бетона М300 для цемента ПЦ 400 и ПЦ 500

Чтобы проще было ориентироваться, в таблице пропорции даны в килограммах и объемных долях. При закупке материалов чаще нужны килограммы, при замесе обычно применяют объемные доли — ведра или лопаты. Такая мера, конечно, точности не дает. Если собираетесь готовить раствор для фундамента дома, лучше все-таки точно отмерять компоненты. Иначе какую прочность вы получите — никто не знает.

Компоненты бетона М300

Про цемент уже сказали. Чтобы сделанный своими руками бетон М300 В22.5 имел нужную прочность, он должен быть свежим. Норму лежалого надо увеличивать раза в 2-4, но результат можно гарантировать только после испытания. А это долго и вряд ли кто-то будет с этим возиться. Так что цемент ищем хорошего производителя, фасованный на заводе, с указанием даты выпуска.

Проверить прочность бетонного камня можно и в домашних условиях

Проверить прочность бетонного камня можно и в домашних условиях

Щебень

Допускается использование известкового и гранитного щебня. При использовании известкового, смотрите, чтобы его прочность была не ниже, чем М600. У гранита она и так будет выше, так что тут не стоит беспокоиться. Щебень должен быть как минимум двух фракций, но лучше смешать все три: крупную, среднюю и мелкую. Крупной порядка 30-35%, остальное в равных долях (средняя и мелкая). Это позволит более равномерно распределять заполнитель. Удачно подобранный состав щебня позволяет повысить прочность бетона до В25 при тех же пропорциях.

Изменение пропорций в зависимости от типа щебня

Изменение пропорций в зависимости от типа щебня

Вне зависимости от типа щебня он должен быть чистым, без пыли и посторонних вкраплений. Наличие пыли и глины снижает прочность бетона, причем серьезно. Так что выгружаем либо на чистую площадку, либо на кусок брезента, другой чистой ткани или пленки. Если щебень грязный, его лучше вымыть и высушить. Но на это требуется время и если его нет, ищите чистый.

Песок

Чтобы приготовить бетон М300 В22.5 нужен речной мытый песок. Можно использовать и карьерный, но точно мытый, чтобы было минимальное количество посторонних примесей. Наличие комков глины вообще не допускается. Если есть такая проблема, песок предварительно просеивают через сито. Подержите песок в руках и потрите, если на ладони остается пыль, то лучше его промыть и высушить.

Лучше всего смешать три фракции песка

Лучше всего смешать три фракции песка

При изготовлении бетона заменить песок мелким гранотсевом нельзя. Не та будет прочность. Для гарантированного результата лучше и песок брать нескольких фракций: крупный и средний. Пылеватый (очень мелкий) не нужен.

Как приготовить бетон марки 300

Замесить бетон — это только кажется, что это просто. На самом деле даже порядок закладки компонентов имеет значение. Еще важна однородность. Так что перемешивать компоненты надо тщательно. Чаще всего применяют такой порядок закладки материалов:

- Закидывают половину нормы щебня.

- Заливают половину нормы воды.

- Перемешивают до равномерного увлажнения.

- Добавляют песок и цемент, добиваясь равномерного распределения.

- Закидывают оставшуюся половину щебня. Снова перемешивают.

- Добавляют воду.

Если замешивать в небольших количествах, порядок закладки компонентов не так и важен

Если замешивать в небольших количествах, порядок закладки компонентов не так и важен

Этот вариант хорош, если песок сеянный (без комков), но требует обычно больше времени. Если песок не просеивали, сначала в грушу закидывают сухие щебень и песок и хорошо смешивают. При этом щебень разобьет все имеющиеся песочные комки. Затем добавляют цемент и перемешивают до равномерного серого цвета. После уже льют воду.

Вообще, для получения нормальной прочности важно размешать все компоненты очень тщательно. Проверить готовность раствора можно, если вывалить некоторую его часть и осмотреть заполнитель. Каждый камешек должен обволакиваться сметанообразной смесью из песка, цемента и воды. И смесь эта должна быть однородной, одной консистенции и одного цвета. Пару раз изменив порядок закладки, время перемешивания сможете сами определить лучший для себя алгоритм, потому что единственного и правильного просто не существует. Составляющие у всех разные, различной влажности. Так что как приготовить раствор выбираем сами.

Бетон М300 – основные характеристики и состав

Строительный конструкционный материал – бетон М300, является самым востребованным видом тяжелого бетона. Бетон этой марки обладает оптимальными техническими характеристиками как для изготовления бетонных изделий (тротуарная плитка, брусчатка, бордюры и пр.) так и для малоэтажного и многоэтажного строительства зданий и сооружений общего назначения.

- Бетон М300: основные технические характеристики

- Состав бетона М300

- Пропорции и состав бетона м300 таблица для приготовления 1 м3 материала

- Самостоятельное приготовление бетона М300

В частности бетон марки М300 широко применяется в следующих видах строительных работ:

- Возведение монолитных несущих стен.

- Строительство фундаментов разных типов: ленточного, плитного и свайно-ростверкового.

- Изготовление лестничных маршей, колонн, плит перекрытия и бетонных ограждений.

- Укладка автомобильных дорог и бетонных покрытий другого назначения.

Бетон М300: основные технические характеристики

- Класс бетона м300: В22,5-В25.Данная характеристика характеризует прочность затвердевшего бетона на сжатие и варьируется в пределах от 28 МПа (280 кгс/си2) до 32 МПа (320 кгс/см2). Конкретная прочность бетона зависит от коэффициента вариации конкретней смеси, который в сою очередь зависит от однородности компонентов и количества посторонних примесей (грунта, глины). Например, при коэффициенте вариации 5%, бетон М300 соответствует классу В25, а при коэффициенте вариации 13,5% – классу В22,5.

- Удельный вес 1 м3 бетона М300 варьируется в пределах от 1 800 до 2 500 кг/м3. Данная техническая характеристика еще называется плотностью бетона М300, и зависит от типа тяжелого наполнителя (щебня) и количества в толще материала полостей и воздушных пузырьков. При использовании в качестве тяжелого наполнителя известнякового щебня бетон имеет минимальный удельный вес, а при использовании гранитного щебня, максимальный удельный вес. Уменьшение веса бетона М300 ниже 1 800 кг/м3 говорит о нарушении технологии изготовления материала.

- Морозостойкость: F150-F Числовое значение указывает на гарантированное количество циклов «замораживание-оттаивание», которое выдержит конструкция, изготовленная из бетона М300. Строительный материал, приготовленный по традиционной технологии, обладает морозостойкостью 150 циклов «замораживание-оттаивание». Для увеличения морозостойкости в бетон вводят специальные добавки, производят вибрирование, используют оптимальное соотношение «Цемент-Вода», а также применяют в качестве наполнителя исключительно гранитный щебень.

- Водопроницаемость W5-W Числовое значение указывает на величину избыточного давления воды, которое выдерживает 15-сантиметроая стенка из бетона М300т – от 5 до 6 кгс/см2. Увеличение водонепроницаемости возможно за счет применения специальных добавок, использовании гидрофобного цемента и увеличении плотности бетона вибрированием.

- Удобоукладываемость или подвижность. Относится к характеристикам бетона м300, которая зависит от вида оборудования, с помощью которого производится заливка конструкции. Например бетон подаваемый в опалубку бетонными насосами должен иметь подвижность от П4 до П5. Требуемая величина подвижности достигается добавлением пластификатора использования определенного аодо-цементного соотношения.

- Цена. Получить бетон марки М300 можно двумя способами – купить готовый материал на бетонном заводе или замешивать его своими руками. Изготовление своими силами целесообразно при небольшом суточном расходе бетона. Во всех остальных случаях, лучше всего приобрести Гостовский бетон М300 на бетонном заводе. На момент написания данной статьи стоимость бетона этой марки составляет от 3900 до 4 500 рублей за 1 м3 без стоимости доставки. Доставка оплачивается отдельно, в зависимости от объемов поставки расстояния доставки. Цена материала зависит от региона, типа и марки наполнителя и присутствия специальных добавок.

Состав бетона М300

В классический набор компонентов для производства тяжелого бетона любой марки входят следующие материалы:

- Портландцемент. При этом в соответствии с требованиями СНиП 5.01.23-83 для приготовления строительного материала может использоваться портландцемент марки ЦЕМ I 32,5Н ПЦ (М400) или марки ЦЕМ I 42,5Н ПЦ (М500). В зависимости от «процента» отпускной прочности бетона (естественная прочность, прочность 70% и менее, проектная прочность от 80 до 100%) данный Нормативный документ идентифицирует цемент М400 или М500 как «рекомендуемый» или «допускаемый».

- Щебень. Допускается использовать гранитный, известняковый и гравийный наполнитель. В зависимости от вида щебня получается класс бетона М300 В22,5 или В25.

- Песок. Допускается применять карьерный, речной или керамзитный продукт.

- Вода. В соответствии с требованиями ГОСТ 23732-2011 Вода для производства бетона не должна содержать химических примесей которые могут повлиять на роки схватывания цемента, скорость твердения, прочность, морозостойкость и водонепроницаемость материала. Не допускается использовать сточные, болотные и торфяные воды.

Для увеличения морозостойкости, удобоукладываемости, водонепроницаемости и морозостойкости, а также для возможности строительства в условиях отрицательной температуры окружающей среды в состав бетона вводят специальные присадки и пластификатор.

Пропорции и состав бетона м300 таблица для приготовления 1 м3 материала

| Марка цемента | Количество частей цемента/ расход цемента в кг на 1 м3 бетона | Количество частей щебня/ расход щебня в кг на 1 м3 бетона | Количество частей песка/ расход песка в кг на 1 м3 бетона | Количество частей воды/ расход воды в литрах на 1 м3 бетона |

| ЦЕМ I 32,5Н ПЦ (М400) | 1/335 | 3,3/1105 | 2/670 | 0,6/190 |

| ЦЕМ I 42,5Н ПЦ (М500) | 1/325 | 3,5/1105 | 1,8/580 | 0,7/230 |

Представленные в таблице пропорции 1 куба бетона М300 могут незначительно отличаться в большую или меньшую сторону в зависимости от точности расчетов принятых в соответствии с теми или иными нормативными документами.

Самостоятельное приготовление бетона М300

Бетон данного вида и данной марки можно изготовить в домашних условиях. В этом случае застройщик значительно экономит на себестоимости. Судите сами, вот примерный расчет себестоимости изготовления 1 м3 бетона М300:

- Цемент М400 в мешках 335 кг, при средней цене 285 рублей за мешок 50кг: 335/50х285=1909 руб.

- Щебень 1105 кг, при средней цене600 руб. за 1 000 кг: 1,105х600=663 руб.

- Песок 670 кг при средней цене 400 руб. за 1 000 кг: 400х670=240 руб.

Итого: 1909+663+240=2812 рублей за 1 м3 бетона М300, без учета стоимости воды и электроэнергии на перемешивание компонентов в бетономешалке. Как видим, в зависимости от региона России есть или нет смысла готовить бетон М300 своими силами либо лучше заказать готовый гостовский материал на ближайшем бетонном заводе, если есть таковой в транспортной доступности от строительного участка.

Как пользоваться анаэробным герметиком для сантехники

Для склеивания металла, стекла, дерева используются самые разные составы. Но обычно такие смеси обеспечивают только соединение. Анаэробный герметик – материал, способный склеивать и выполнять роль уплотнителя в резьбовых и фланцевых соединениях.

- Описание и принцип действия анаэробного герметика

- Состав

- Свойства

- Разновидности и область применения

- Критерии выбора

- Правила использования

- Как наносить

- Сколько сохнет

- Как удалить

- Другие рекомендации

- Популярные производители

Описание и принцип действия анаэробного герметика

Анаэробный герметик полимеризуется без кислорода

Анаэробные герметики появились в 50-ые годы прошлого века. Свое название они позаимствовали из биологии. Такие составы при попадании в узкие зазоры полимеризуются без кислорода.

Первоначально смеси разрабатывались для стопорения резьбовых соединений. Уплотнитель предупреждал самопроизвольное отвинчивание гаек. Позднее они стали широко использоваться для герметизации сварных швов, трубной резьбы, дефектов металлического литья.

Анаэробный герметик для резьбовых соединений отвердевает в несколько этапов. Смесь заполняет собой резьбу, включая малейшие полости, а затем затвердевает, превращаясь в плотный беспористый материал. Он не дает усадки и не расширяется. Происходит это за счет химических реакций.

Инициирующая система контактирует с металлической поверхностью и образует активные соединения – радикалы. Они связывают кислород и образуют в сфере реакции бескислородную атмосферу. Металл в данном случае является обязательным компонентом для протекания анаэробной реакции.

В бескислородной атмосфере полимеризация основного состава происходит очень быстро. При этом в массе не образуются полости и пузырьки. Смесь застывает равномерно.

На последнем этапе в процесс включаются активаторы. Соединения взаимодействуют с поверхностью, металлы ускоряют отверждение. Их участие необходимо при работе при температурах ниже нуля.

Скорость отверждения зависит от характера поверхности. Гладкие поверхности из активного металла – медь, железо, кобальт – ускоряют процесс. Пористые материалы, неактивный метал – цинк, алюминий, серебро – замедляют реакцию.

Состав

Свойства герметику дают его составляющие.

- Акриловые олигомеры и мономеры – материал клея. Соединения способны полимеризироваться при определенных условиях, что обеспечивает образование плотной конечной массы.

- Функциональные добавки – загустители, красители, стабилизаторы, пластификаторы и другие компоненты, обуславливающие технические характеристики смеси. Загустители снижают избыточную вязкость раствора при высоких температурах, красители обеспечивают оттенок.

- Инициирующая система – для получения радикалов в состав вводят гидроперекиси и перекиси. Инициатор распадается с появлением активных частиц, которые взаимодействуют с металлом. Эффективность инициаторов улучшают ускорители. Эти вещества заставляют работать систему в неподходящих условиях – при низкой температуре. В этом качестве используют карбоновые кислоты, меркаптаны, сульфимиды.

- Регуляторы активации – активаторы и ингибиторы. Первые – растворы сероазотсодержащих соединений в органическом растворителе, ускоряет отверждение при пониженных температурах и в присутствии кислорода. Ингибиторы – хиноны, фенолы, напротив, замедляют реакцию отверждения, чтобы смесь сохраняла вязкость на протяжении некоторого времени.

Состав можно модифицировать в широких пределах, что делает герметик употребимым при работе с металлом, деревом, стеклом, кафелем.

Свойства

Резьбовой герметик для болтов имеет следующие свойства:

- Длительный срок эксплуатации – состав после вскрытия упаковки сохраняет свои качества в течение года. Срок зависит от условий хранения, температуры, порядка смешения, наличия примесей.

- Большой диапазон вязкости – от 10 до 1,5-106мПа•с (сПз). Состав можно использовать для заделки щелей толщиной от 0,07 до 0,5 мм.

- Высокая скорость отверждения – зависит не только от температуры, но и от характера поверхности.

- При применении состав не требует смешивания, ожидания, повторного нанесения.

- Выпускают составы с разными прочностными характеристиками и для разных условий эксплуатации. Есть анаэробные герметики, которые могут застывать при -60°С, другие заполняют резьбу при +300°С.

- Стойкость к вибрационным нагрузкам.

- Стойкость к коррозии и воздействию жидких и газообразных средств под давлением и в вакууме. Последнее обеспечивает использование герметика в космической промышленности.

- Стойкость к кислотам, щелочам, многим растворителям.

Способ использования водостойкого герметика очень прост. Бытовые смеси наносят из тубы как самый обычный клей.

Какие бывают анаэробные герметики, достоинства и недостатки

Особый класс акриловых адгезивов, которые являются жидкими субстанциями с разной вязкостью, — анаэробные клеи и герметики. Подобные вещества хранятся год и более в тонкостенной таре из полиэтилена, проницаемой для кислорода, и при этом не утрачивают своих свойств. Анаэробные герметики становятся твердыми при температуре от +15 до +25˚ С в узких металлических щелях, при этом формируется надежный полимерный слой.

Описание

Действие анаэробного герметика основывается на реакции полимеризации, подобный состав служит идеальным средством фиксации и закрепления резьбы, винтов, узлов труб. Герметик застывает, если в место фиксации не поступает воздух и имеется контакт с металлом.

Отвердение происходит в несколько стадий. Между соединяемыми металлическими поверхностями формируются свободные радикалы. Позже ионы металла провоцируют возникновение процесса полимеризации, в результате чего состав затвердевает.

Состав и свойства

В состав анаэробного герметика входят следующие компоненты:

- стабилизаторы;

- олигомеры, мономеры (акриловые);

- загустители;

- красители;

- пластификаторы;

- инициирующая система.

Основные свойства герметика сводятся к следующим:

- Устойчивость к воздействию смазок, топлива, органических растворителей, минеральных масел.

- В зависимости от состава анаэробного герметика рабочая температура варьируется от —60 до +300˚ С.

- Состав застывает за 5—60 минут. В течение этого времени приобретается первоначальная прочность соединения, и изделие готово к эксплуатации. Нагрузка при этом должна быть очень небольшой. Полноценно использовать деталь допускается через 3 или 4 часа после соединения металлических поверхностей. Анаэробные герметики застывают окончательно через сутки (24 часа).

- Состав способен выдерживать 58 МПа давления жидкости и 39 МПа давления газа.

Преимущества и недостатки

Если сравнить способы резьбового склеивания, то можно обнаружить, что анаэробный герметик обладает многими достоинствами:

- состав успешно заменяет собой уплотнители, прокладки, прессовую посадку;

- прост в использовании;

- благодаря одному клею обеспечивается прочная фиксация и герметизация для резьбовых соединений;

- устойчив к вибрациям и механическим повреждениям;

- клей позволяет быстро собрать изделие, так как затвердевание происходит без доступа воздуха;

- между соединяемыми поверхностями формируется более эффективный контакт, по сравнению с использованием механических зажимов;

- место склейки устойчиво к воздействию химических веществ, применяемых для обработки поверхностей (растворителей, масел);

- возможна автоматическая герметизация соединений;

- стоит сравнительно недорого.

Кроме достоинств, анаэробные герметики имеют несколько недостатков. Например, если нужно разобрать элементы с резьбовыми соединениями, то придется применить специальный инструмент или нагреть изделие.

Совет

Составы анаэробных герметиков от разных производителей отличаются между собой. По этой причине для эффективного использования средства внимательно ознакомьтесь с различиями, которые имеются у одинаковых с виду продуктов. Условия эксплуатации герметиков также различаются.

Классификация

Анаэробные герметики бывают различных типов и подбираются в зависимости от прочности резьбового соединения, которую требуется получить.

Герметик Анатерм

Герметик Анатерм

Типы:

- Герметики низкой прочности используются для соединения резьбы, которая часто подвергается разборке. Подобные составы поддаются воздействию повышенной нагрузки.

- Средней прочности — применяются с целью укрепить соединения, которые будут демонтироваться при ремонте или проведении плановых сервисных работ. Обычно такие составы используются при соединении резьбовых стыков коробок передач, двигателей, прессов.

- Повышенной прочности. Зафиксированные при помощи подобных средств соединения поддаются демонтажу в крайне редких случаях, они очень устойчивы к ударам и температуре.

Анаэробные герметики могут быть двух- и однокомпонентными. В промышленности используются многокомпонентные клеи, так как они являются самыми лучшими, в бытовых условиях подобные герметики применить сложно.

Анаэробыне гели-герметики Сантехмастер Гель

Анаэробыне гели-герметики Сантехмастер Гель

Виды анаэробных герметиков:

- Используемые в системах отопления для уплотнения элементов. Они обладают устойчивостью к воздействию температуры до +120˚ С.

- Смеси, которые устойчивы к действию агрессивных веществ. Могут быть использованы при температуре от —60 до +140˚ С.

- Быстро отвердевающие составы, которые характеризуются повышенной адгезией к различным поверхностям.

Применение

Анаэробные герметики при производстве фасуются в пластиковые флаконы, различные по объему. Быстро и удобно нанести герметик на поверхности позволяет имеющаяся на флаконе капельница.

Этапы применения клея:

- Обезжирьте соединяемые участки, предварительно удалите с них грязь. Перед нанесением клея тщательно высушите поверхности.

- Хорошо встряхните флакон, чтобы состав внутри стал однородным.

- Нанесите клей на соединяемые поверхности и зафиксируйте их в нужном положении.

- Удалите ветошью излишки средства.

- Состав застывает в течение 15 минут.

Длительность отвердения зависит от размеров соединения, характеристик материала и температуры в помещении. Результат склеивания будет наиболее качественным, если герметик нанести на всю скрепляемую площадь обеих деталей, равномерно распределив.

Совет

Нагрейте склеиваемые детали, если температура ниже +15˚ С, чтобы ускорить засыхание. При невысокой температуре в помещении состав затвердевает медленно.

Резьбовые соединения есть даже в современнейших водопроводах, так как им также нужна высококачественная герметизация. В недалеком прошлом герметичности добивались посредством уплотнительных нитей, льняных прядей, ленты ФУМ. Пришедшие им на смену анаэробные герметики защищают металлические поверхности от коррозии и обеспечивают превосходную воздухо- и водонепроницаемость резьбовых соединений.

Рейтинг лучших анаэробных герметиков

Выпускают герметики многие фирмы, при выборе клеящего состава следует обращать внимание на некоторые факторы:

- какая прочность соединения должна получиться в результате склеивания;

- условия, в которых будут эксплуатироваться соединенные составом стыки;

- нужно ли будет разбирать деталь впоследствии;

- характеристики резьбы.

Герметик Loctite

Герметик Loctite

Популярнейшими на российском рынке анаэробными герметиками являются:

- Loctite (Локтайт). Под этим брэндом выпускаются жидкие составы и уплотнительные нити. Они способны предотвратить утечки газа или жидкости, повышая прочность труб в несколько раз. Стоимость герметиков от этого производителя зависит от области их применения и характеристик состава. Например, 50 мл универсального клея «Локтайт 577» в среднем стоит 1750 рублей, 50мл-й флакон «Локтайт 542», используемый для мелкой резьбы, — 1784 рубля.

- Сантехмастер представляет собой клей отечественного производства от компании «Регион спецтехно». Состав устойчив к воздействию антифриза, бензина, спирта, не теряет свойств при повышенном давлении и температуре. Средство используется для уплотнения резьбовых металлических и фланцевых соединений, не токсично и без неприятного запаха. Предотвращает коррозию. Тюбик 15 г будет стоить минимум 145 рублей.

- Анатерм используется для заделки пор и трещин, фиксации резьбы при сборке деталей и сварных швов. А также прочного и очень быстрого склеивания деталей, ремонта и восстановления узлов и механизмов. Стоимость флакона 200 г от 2400 рублей.

Как удалить

Убрать клей с резьбовых соединений бывает нужно сразу после склеивания или после того как состав полностью затвердеет. В последнем случае потребуется строительный фен и ключ.

Этапы удаления герметика:

- Включите фен и направьте горячую струю воздуха на место соединения.

- Постепенно клеящий состав станет крошиться, после этого удалите остатки герметика ветошью.

- Разберите соединение при помощи ключа.

Убирать остатки клеящего состава полностью нет необходимости, новый слой герметика без потери эффективности ложится поверх старого.

9 советов как выбрать анаэробный герметик (для резьбы и фланцевых соединений)

Анаэробный герметик, самый современный уплотнитель из всех известных на сегодняшний день. Он пришёл в наш быт благодаря автомобилестроению и космической отрасли. Впервые анаэробный герметик появился в 50 годах прошлого века в США. Изначально, герметик должен был предотвращать самораскручивание резьбовых соединений, но со временем, это стал один из самых совершенных герметиков для уплотнения резьбы. В этой статье вы узнаете какими свойствами обладает анаэробный герметик, где его применять, как правильно им пользоваться.

Анаэробный герметик (для резьбовых и фланцевых соединений)

Анаэробный герметик пришёл в промышленность из микробиологии. Герметик получил своё название благодаря микробам, которые живут при отсутствии кислорода—анаэробам. Анаэробы живут и размножаются благодаря процессам брожения.

Полимеризация, или процесс отвердевания происходит при совокупности двух условий:

- Отсутствие кислорода. При сопряжении двух металлических деталей, возникает узкий зазор, в котором кислород вступает в реакцию с некоторыми компонентами герметика. Во время реакции, количество кислорода уменьшается, создаётся бескислородная атмосфера и все необходимые условия для затвердевания анаэробного герметика.

- Контакт с металлами. Анаэробный герметик вступает в реакцию только с металлами. С пластиковыми, керамическими материалами герметик не застынет. Но с металлами не всё так однозначно, герметик с разными металлами вступает в реакции по-разному, с одними металлами процесс протекает интенсивно, с другими вяло.

Принцип действия анаэробного герметика

При контакте смеси с металлом, образуются частицы-радикалы, которые отвечают за расход кислорода и протекающий процесс полимеризации, т.е затвердевания смеси. Так как металлы имеют разное электронное строение, то и реакция анаэробной смеси протекает по-разному. Поэтому металл является главным компонентом для затвердевания герметика.

В зависимости от металла, прочность соединения одним и тем же анаэробным герметиком будет разная. Металлы делятся на активные, среднеактивные и слабоактивные. При контакте анаэробного герметика со слабоактивными металлами замедляется процесс застывания, ускорить его можно, прогрев поверхность до 70-90°С.

- Активные металлы. К активным металлам относятся алюминий, медь, бронза, латунь чугун, магниевые сплавы.

- Среднеактивные металлы. Среднюю активность анаэробный герметик демонстрирует с хромированными поверхностями.

- Слабоактивные металлы. Совсем слабую активность герметик показывает при контакте с окрашенными поверхностями, никелевые и магниевые сплавы с покрытием, цинк, анодированный алюминий, титан, оцинкованная сталь.

В случаях острой необходимости в герметизации не металлического резьбового соединения, предусмотрен спрей-активатор, которым обрабатывают поверхность. Качество соединения будет уступать соединению из металла.

Фланцевый анаэробный герметик

Анаэробный фланцевый герметик, или герметик-прокладка предназначен для герметизации идеально ровных металлических фланцев с зазором до 0, 5 мм. После затвердевания, герметик создаёт качественную эластичную прокладку, способную выдерживать большую температуру, давление, агрессивное воздействие газов и жидкостей (в том числе всех автомобильных жидкостей), пара.

Резьбовой анаэробный герметик

Резьбовые анаэробные герметики служат для уплотнения или фиксации резьбового соединения. В зависимости от технических характеристик герметика (отличаются по цветам), может меняется область применения и назначение герметика в целом. Т.е. прочный герметик (красного цвета, например), отлично подойдет для фиксации резьбового соединения в местах с повышенной вибрацией.

Преимущества анаэробного герметика

- За счет своей тягучей консистенции, герметик плотно проникает во все полости резьбового соединения.

- После соединения деталей, не требуется дотягивание ключом, достаточно плотно затянуть вручную.

- По цветам удобно различать область предназначения герметика. Герметик бывает синий, зелёный, красный.

- Считается универсальным герметиком, т.к. можно герметизировать любой трубопровод, будь то газ, горячая или холодная вода, отопление, и т.д.

- Анаэробный герметик не допускает распространение ржавчины.

Недостатки анаэробного герметика

- Пожалуй, самый дорогой уплотнитель из всех.

- Для работы с анаэробным герметиком нужно подготовить резьбу, обезжирить и просушить.

- Необходимо некоторое время (от 5 до 60 минут) на застывание герметика.

- Не используется с другими материалами кроме металла (в исключительных случаях при наличии спрея-активатора).

- Сложность демонтажа соединения после некоторых видов герметика.

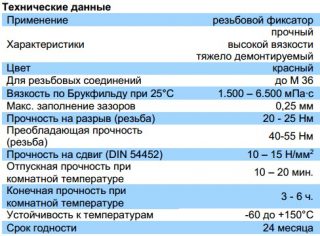

Характеристики анаэробного герметика

Все указанные характеристики анаэробного герметика не являются на 100 % точными, некоторые технические отличия зависят от производителей герметика. Более подробные характеристики указаны на упаковке.

- Широкий температурный диапазон от -195°С до + 300 °С.

- Устойчив к вибрациям.

- Устойчив к перепадам температур.

- Устойчив к агрессивным средам (растворители, бензин, щелочи, органические кислоты).

- Возможность корректировки соединения во время полимеризации герметика (время отведённое на застывание, в зависимости от типа герметика).

- Оптимальная температура для застывания герметика 18-30 °С.

- Выдерживает давление свыше 50 атм.

- После затвердевания не даёт усадку и не расширяется.

- После застывания, герметик становится эластичным, что позволяет использовать его в качестве герметизирующей прокладки между двумя деталями.

- Эффективен для зазоров от 0, 07 до 0, 5 мм.

- Срок хранения несколько лет.

- Срок эксплуатации в экстремальных условиях около 5 лет. В стандартных бытовых условиях во много раз больше.

Вязкость анаэробного герметика

Область применения анаэробного герметика зависит не только от прочности материала, но и от вязкости самого герметика, так, чем меньше зазор или мельче резьба, тем меньшей вязкостью должен обладать герметик, и наоборот.

- сильнотекучие (0,01-0,02 Па*с= 1-2 сПа*с)

- текучие (0,02-0,2 Па*с= 2-20 сПа*с)

- среднетекучие (0,2-2 Па*с= 2-200 сПа*с)

- труднотекучие (2-20 Па*с= 200-2000 сПа*с)

- пастообразные (20-100 Па*с= 2000-10,000 сПа*с)

Форма выпуска анаэробного герметика

- Анаэробный герметик в тюбике с длинным носиком. Удобно наносить в труднодоступные места.

- Анаэробный герметик во флаконе с кисточкой. Позволяет равномерно наносить герметик на поверхность.

- Анаэробный герметик в прозрачном шприце. Удобно контролировать расход материала. Продаётся как правило малыми порциями на один-два раза.

Применение анаэробного герметика

Область применения анаэробного герметика распространяется от трубопроводов с агрессивными средами до питьевого водоснабжения.

- Питьевое водоснабжение.

- Горячее водоснабжение.

- Холодное водоснабжение.

- Газовое обеспечение.

- Уплотнение резьбового и фланцевого соединения.

- Автомобилестроение.

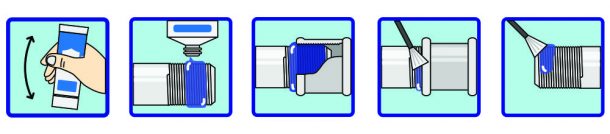

Как наносить анаэробный герметик

- Для начала нужно хорошо взболтать содержимое тюбика с герметиком.

- Перед нанесением анаэробного герметика резьбу необходимо обезжирить и просушить.

- Нанести герметик на поверхность с помощью кисточки (идёт в комплекте), или нанести из тюбика или шприца широким замыкающим кольцом.

- Соединить детали вручную, применение специальных инструментов не требуется.

- Если нужно подкорректировать угол соединения, сделать это нужно в течение нескольких минут, пока не начал схватываться герметик.

- После нанесения герметика и соединения деталей, нужно дать материалу время на застывание, так, самый быстрый герметик (красный) сохнет минимум 5 мин. Время может отличаться от температуры окружающей среды, чем ниже температура, тем медленнее процесс застывания.

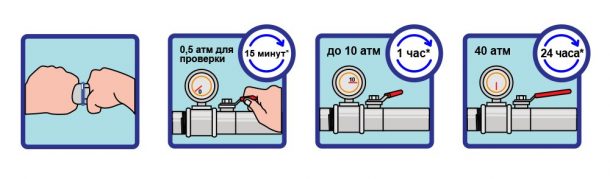

Сколько сохнет анаэробный герметик

После сопряжения деталей, соединению нужно некоторое время, чтобы выстояться. При оптимальной температуре (18-30°С) соединению нужно около 15 минут для тестового запуска системы с давлением 0, 5 атм. Если не было обнаружено утечек, по истечении 1 часа можно дать давление 10 атм. Полную крепость анаэробный герметик набирает спустя 24-72 часа (в зависимости от типа герметика). По истечении этого срока, можно подавать давление уже до 40 атм, а в критические моменты, соединение способно выдерживать до 100 атм.

Если температура окружающей среды ниже +15°С, время полимеризации заметно увеличивается. Чтоб исправить это, нужно прибегнуть к помощи нагревательных инструментов, таких как, паяльная лампа, строительный фен.

Несмотря на разное время полимеризации для разных анаэробных герметиков, условия для ввода в эксплуатацию у них одинаковые.

Анаэробный герметик зеленый

Зелёный анаэробный герметик относится к стандартной категории. Отсюда и классификация герметика, т.к. применяется он в условиях приближённых к стандартным для бытового использования. Не желательно использование для долгосрочного использования. Соединение демонтируется без труда (легкоразборный), при помощи обычных гаечных ключей.

Характеристики зелёного анаэробного герметика

- Температурный максимум до + 150°С.

- Давление до 40 атм.

- В условиях отсутствия вибрации.

- В условиях отсутствия перепадов температур.

- Диаметр труб до 1, 5 дюйма.

- Время полимеризации до 30 мин.

- Стойкий к агрессивным средам.

Анаэробный герметик синий

Синий анаэробный герметик по характеристикам и области применения значительно превосходит зелёный герметик. Относится к средней по прочности категории. Применяется для систем с повышенной вибрацией, повышенной температурой, для фиксации резьбового соединения от самораскручивания, для герметизации фланцевого соединения. Используется для долгосрочных соединений.

При демонтаже соединения может потребоваться нагрев поверхности специальным нагревательным инструментом, строительным феном или паяльной лампой.

Характеристики синего анаэробного герметика

- Температурный максимум + 150°С.

- Давление 40 атм.

- Диаметр труб до 2 дюймов.

- Время полимеризации 15 мин.

- Стойкий к повышенным температурам.

- Стойкий к агрессивным средам.

- Стойкий к вибрациям.

Анаэробный герметик красный

Красный анаэробный герметик относится к категории повышенной прочности. Используется для соединений, которые не планируются к демонтажу длительное время или не планируется демонтировать совсем. Целесообразно применение в условиях приближенных к экстремальным. Красный анаэробный герметик используется преимущественно в промышленных нуждах для фиксации резьбового, фланцевого или втулочного соединения, уплотнения труб.

В случае потребности в демонтаже соединения, однозначно потребуется нагревательный инструмент. Для демонтажа потребуется нагрев поверхности до 250°С.

Характеристики красного анаэробного герметика

- Температурный максимум 150 °С.

- Давление 60 атм.

- Диаметр труб 3 дюйма.

- Устойчив к повышенной вибрации.

- Устойчив к высоким температурам.

- Устойчив к агрессивным средам.

- Время полимеризации 5 мин.

Ассортимент анаэробных герметиков не ограничивается тремя основными разновидностями герметиков (зелёным, синим, красным), на рынке можно встретить жёлтый, белый, оранжевый. Широкого распространения они не имеют, это скорее герметики узкого предназначения, и в быту мало пригодны.