Что такое краска на основе цинка и для чего она нужна?

Оцинкованные изделия из металла широко используются во всех сферах строительства. Чтобы продлить их срок службы, необходимо обеспечить защиту от воздействия коррозии. Цинковая краска — это самый простой и доступный способ защиты. Далее мы рассмотрим основные особенности этого материала, его назначение и применение.

Особенности

Цинкование продлевает срок службы металла на 20-25 лет. Сделать оцинковку обычным горячим способом или электрохимическим осаждением можно лишь в промышленных условиях. В связи с этим покраска цинковой краской очень популярна и называется мастерами «холодным» способом оцинковки.

Цинконаполненная краска любого вида и производителя в составе имеет цинковую пудру и связующие компоненты. Она имеет свои особенности: создает двойную защиту от коррозийных процессов, получаемый слой на поверхности защищает металл от механических повреждений.

Плюсами цинкосодержащей краски по металлу являются:

- лёгкость нанесения;

- возможность закрасить отдельный повреждённый участок, царапины;

- использование разнообразных инструментов для нанесения (кисть, валик, распылитель);

- бюджетная цена материала;

- возможность оцинковать сварочные швы на месте нахождения конструкции;

- изделия с оцинковкой можно сваривать между собой;

- высокая степень сцепления почти со всеми отделочными материалами;

- увеличение срока службы металлических изделий (покрытие дольше остальных противодействует коррозии);

- такие краски эластичные, в связи с чем выдерживают высокую температуру и механические изменения.

Обработку металла «холодным» способом оцинковки очень легко осуществить собственными руками с помощью обычных малярных инструментов. Но, состав в аэрозольном баллоне значительно упростит задачу.

Назначение

Цинкосодержащая краска чаще всего используется для окрашивания черного металла, который эксплуатируют в сложных погодных условиях. Такими составами покрывают:

- строительные сооружения;

- конструкции мостов;

- корабли;

- резервуары из металла;

- металлические трубы;

- газопроводы;

- сельскохозяйственную технику;

- столбы из металла;

- тоннели;

- сооружения портов.

Не запрещено применять краску с цинком и в быту. Ею можно покрасить водопроводные трубы или отопительные радиаторы. Если краска выполняет функции грунтовки, её наносят в 1-2 слоя, а если как покрытие — в 2-3.

Метод «холодного» цинкования

Осуществить окрашивание краской, содержащей цинк, собственными усилиями не составит труда, главное придерживаться последовательности в процессе. Окрашивание ничем не отличается от покраски обычными красками и состоит из следующих этапов:

1. Нужно очистить поверхность от старой отделки, ржавчины и другой грязи. Для выполнения этой задачи можно использовать обычную наждачную бумагу или металлическую щетку. Покрытие должно в результате очистки быть чистым.

2. Подготовить красящий состав, тщательно его размешав до образования однородной структуры. Если необходимо разбавить краску, нужно использовать растворитель, тип которого указан на её упаковке.

3. Материал наносится тонким слоем с помощью малярного инструмента (кисти, валика, краскопульта). В продаже есть и краска в виде аэрозоли, которая наносится равномерно, не образуя подтеков или разводов.

4. Повторное нанесение красящего состава производится после полного высыхания предыдущего слоя.

5. Завершающим процессом отделки может быть покрытие декоративной краской.

В результате покраски поверхность становится покрытой на 95% цинком.

На видео: подготовка металла к цинкованию.

Виды цинковой краски

Защитные средства от коррозии металла, содержащие в составе цинк, на рынке товаров представлены в двух вариантах, которые отличаются по связующим компонентам:

- с органическими связующими;

- с неорганическими связующими веществами.

Цинковые покрытия со связующими веществами органического происхождения бывают:

- эпоксидные;

- алкидные;

- уретановые;

- хлоркаучуковые.

Составы с неорганическими веществами представлены в виде силикатных материалов, которые содержат цинк.

Популярные продукты

Строительный рынок пестрит ассортиментом составов с содержанием цинка, которые ориентированы для холодного цинкования. Чтобы рассмотреть все предложения, статьи не хватит, но необходимо знать о самых распространенных цинкосодержащих красках.

Самыми известными составами для цинкования холодным методом являются:

- Гальванол. Один из самых известных составов, который продаётся как в виде жидкого раствора, так и в виде цинковой краски спрей. Замечательно используется снаружи и внутри помещений, диапазон температуры от -30 до +50 градусов. Предварительно поверхность нужно подготовить: очистить, выровнять и обезжирить.

- Цинотан. Раствор предназначен для холодного способа оцинковки. Чаще всего применяют в качестве грунтовки для поверхности. В местах повышенной загрязнённости рекомендовано окрашивание поверхностей цинотаном, независимо от погодных условий и климатических условий. Уже более десятка лет газпром и железная дорога России для цинкования своих объектов используют именно этот состав.

- Цинотерм. Это кремнийорганический раствор, который применяют вместе с материалами лакокрасочного типа, в составе которых меланин и перхлорвинил.

- Цинкор. Это спрей цинк, который рекомендуется специалистами для покрытия металлических поверхностей, нуждающихся в повышенной степени защиты. Чаще применяется для покраски автомобилей.

- Цинконол. Это цинковый грунт на основе полиуретана, предназначенный для металла. Весьма часто применяемый продукт. Поставляется как в металлических ведрах, так и в баллончике.

- ЦВЭС. Это двухупаковочный этилсиликатный цинковый состав, универсальный раствор, подходящий к любым типам металла.

Как выбрать состав?

Прежде чем принять решение о покупке конкретного состава для холодного способа цинкования, необходимо изучить его содержание и качество продукции. Выбрать по цвету возможности практически нет, в основном это серо-матовый оттенок. Расход материала несильно отличается от вида краски и типа ее нанесения, в среднем он получается в сумме 300 грамм на квадратный метр.

Чтобы выбрать качественный состав для цинкования, нужно обратить внимание на следующее:

- стоимость продукта;

- срок годности товара;

- время полного высыхания 1 слоя;

- количество цинка в составе;

- условия, при которых обрабатывается поверхность;

- срок эксплуатации защитного покрытия.

Холодное цинкование — популярный способ среди специалистов для защиты металлических изделий, который возможно выполнить в домашних условиях собственными руками. При правильной подготовке поверхности, качественном отделочном материале и, следуя советам мастеров, оцинковка металла пройдет без проблем.

Технология холодного цинкования составом Гальванол (1 видео)

Цинковая краска – свойства, применение и нанесение – Блог Stroyremontiruy

Устойчивость цинка к коррозии умело использовали производители покрытий для обработки металла, создав краску с содержанием цинковой пыли и хлопьев. Цинковая краска используется для обработки различных металлических конструкций, увеличивая устойчивость основания к механическим воздействиям и защищая металл от появления ржавчины.

Особенности краски

Ранее в цинковую краску добавляли до 70-80% цинковой крошки, что повышало до максимума защитные свойства состава. Однако такая плотность наполнителя, без использования вспомогательных добавок, снижала прочность краски, она покрывалась со временем трещинами и отслаивалась. Сохранить высокие защитные свойства и увеличить прочность покрытия помогло:

- Снижение содержания цинковых компонентов до 25-30 процентов,

- Изменение структуры цинка,

- Добавление в краску вспомогательных веществ.

При необходимости максимально повысить концентрацию цинка в краске в состав добавляют большую концентрацию смол и жидкого стекла. Они скрепляют застывшую плёнку и предотвращают появление на ней трещин за счёт собственной вяжущей способности.

По большому счёту цинковая краска – это особый тип грунтовки, так как им производят первичную обработку металла.

Ранее в производстве защитных красок использовали только цинковую пыль, но сегодня в состав добавляют и хлопья цинка. Разнородность структуры наполнителя делает материал устойчивым к механическим воздействиям и сохраняет его защитные возможности.

Состав

В зависимости от вида цинкового покрытия в его состав входят в качестве дополнительных присадок:

- Органические смолы,

- Жидкое стекло,

- Отвердители,

- Водные фосфаты,

- Ингибиторы,

- Соль хромовой кислоты,

- Силикаты.

Органические смолы и жидкое стекло увеличивают вязкость и устойчивость покрытия к механическим воздействиям. Отвердители уменьшают время высыхания краски, а водные фосфаты улучшают взаимодействие цинкового состава с финишными покрытиями. Соль хромовой кислоты воздействует на обрабатываемый металл, снижая его способность к образованию ржавчины, а ингибиторы способствуют увеличению адгезии краски.

В разных марках цинкового покрытия различная концентрация вышеперечисленных компонентов, какие-то вещества могут отсутствовать, процент других заметно выше среднего.

Свойства цинкового покрытия

Главные свойства цинковой краски-грунтовки – это устойчивость состава к воздействию воды, продуктов переработки нефти и растворителей. Благодаря высокому содержанию цинка и сбалансированности вспомогательных компонентов, материал может наноситься непосредственно на ржавчину без дополнительной обработки металла. Это сокращает процесс покраски конструкций без потери качества обработки металла.

Также отметим стойкость покрытия с содержанием цинка к истиранию и устойчивость краски после высыхания к механическому воздействию (если используется краска с высоким содержанием смол, силикатных наполнителей и жидкого стекла).

Нанесение

Цинковая краска может наноситься на неподготовленную металлическую поверхность, но есть одно исключение – на основании не должно быть рыхлой ржавчины. Если таковая имеется, то металл обрабатывают уайт-спиритом или растворителем.

Непосредственно перед нанесением краска перемешивается до образования однородной консистенции средней густоты. Перемешивают старые и только что купленные краски, так как в них может произойти сгущение и кристаллизация цинкового наполнителя даже при недолгом хранении.

Разбавлять водой цинковую краску нельзя, при загустении состава он разбавляется до желаемой консистенции толуолом.

Наносят состав маховой или средней кистью, следя за отсутствием пропусков. При необходимости прокрасить большую ровную поверхность можно использовать валик. Наносят покрытие с цинковой пылью в 1-3 слоя, второй слой наносится после высыхания первого, через 1-1,5 часа. Финишная обработка и использование окрашенных поверхностей допускается через 6-7 дней после нанесения первого слоя. Допускается использование пульверизатора при работе на больших объёмах покраски.

Рекомендованные материалы

Из наиболее качественных цинковых красок-грунтовок выделим:

- Барьер-грунт,

- Кольчуга,

- Экоцин,

- КО-42.

В грунтовке Барьер-грунт до 96% содержания цинковых наполнителей, поэтому состав отлично справляется с защитными функциями. Стойкость к механическим воздействиям достигается за счёт добавления в состав плёнкообразующих веществ – связывающих агентов. Расход 1 кг грунта на 4 м2 покрытия. Минимальный срок защиты металла – 10 лет.

АЦСК 80-01 «Кольчуга» — это двухкомпонентный состав с цинковым и силикатным наполнителем. Силикатная основа защищает металл от любых атмосферных воздействий, и цинковая крошка создаёт дополнительный защитный слой для предотвращения ржавчины. Краска отвечает экологическим стандартам, поэтому на 100% безопасна.

Цинконаполненная эмаль-грунт «Экоцин» защищает металл от коррозии и выдерживает температуру до 350 градусов. Также грунт защищает металлическое основание от воздействия продуктов нефтепереработки и растворов солей. В составе органосиликатный образователь плёнки, соли цинка и пигменты. Доля нелетучих компонентов 75-85%.

Краска КО-42 обладает повышенной влагостойкостью и отвечает экологическим стандартам. Покрытие может использоваться для обработки ёмкостей для хранения продуктов и питьевой воды. В составе порошок цинка и этилсиликатное вяжущее. Время высыхания первого слоя эмали – 20 минут.

Цинковая краска – особенности и использование

На сегодняшний день на рынке лакокрасочных материалов существует большой выбор антикоррозийных покрытий по металлу. Одним из наиболее популярных среди них является цинковая краска, которая обладает многими достоинствами.

Далее мы рассмотрим, в чем заключаются особенности этой краски, где и как она применяется.

Один из видов антикоррозийной краски

Общие сведения

Как известно, наиболее долговечную защиту металла от коррозии обеспечивает цинкование. Срок действия этой защиты составляет 20-25 лет. Однако, не всегда имеется возможность выполнить цинкование традиционными методами – «горячим» способом или электрохимическим осаждением.

К примеру, это трудноосуществимо при отделке крупногабаритных металлоконструкций.К тому же, невозможно нанести покрытие своими руками в домашних условиях. Выходом из этой ситуации оказалось использование цинковой краски или по-другому – холодного цинкования.

Данная технология своими свойствами практически не уступает горячему цинкованию,но при этом отличается простым и доступным методом формирования защитного покрытия. Состав наносится так же, как и другие лакокрасочные покрытия.

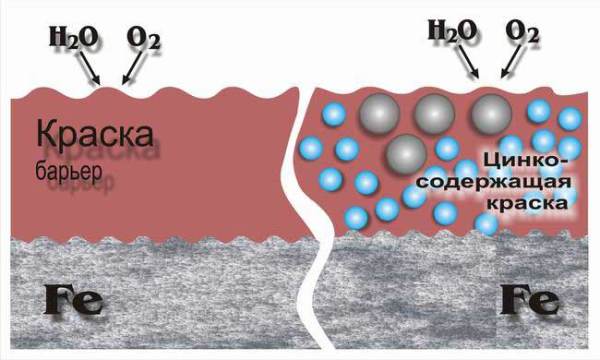

Схема отличия обычного покрытия от холодного цинкования

Особенности цинковой краски

Любая цинконаполненная краска содержит в своем составе цинковую пудру и связующий компонент. Зачастую такие краски обладают токопроводностью, благодаря высокому уровню содержания цинка и специальному связующему компоненту.

Данный материал способен обеспечить двойную защиту металла от коррозии:

- Катодную, так как покрытие является анодом, по отношению к окрашенному металлу;

- Барьерную, как в случае с обычными красками.

Надо сказать, что верхний барьерный слой, ко всему прочему, еще и защищает цинковое покрытие от механических повреждений. Это позволяет увеличить срок его эксплуатации и надежность.

Покрытая холодным цинкованием металлическая труба

Достоинства краски

Кроме того, цинкосодержащая краска обладает и другими некоторыми достоинствами:

- В отличие от горячего цинкования, позволяет на месте оцинковывать сварные швы;

- Обеспечивает легкость сварки конструкций, которые покрыты холодным цинкованием;

- Легко наносится;

- Поврежденный участок можно подкрасить. К примеру, если покрытие повредилось во время транспортировки или монтажа.

- Обладает эластичностью. Благодаря этому, покрытие выдерживает термические расширения и механическую деформацию.

- Обладает высокой совместимостью практически со всеми лакокрасочными материалами. Поэтому может использоваться в качестве грунта под последующую декоративную покраску.

- Нанести состав можно самостоятельно любым инструментом – кистью, валиком для покраски, методом окунания или распылением.

- Холодное цинкование коррозирует гораздо медленнее, чем нанесенный горячим способом цинк.

- Доступная цена на материал.

Холодное цинкование металлоконструкции

Область применения

Краска холодный цинк, как правило, применяется для покраски черного металла, эксплуатируемого в условиях открытой атмосферы умеренного, холодного, морского или тропического климата.

В частности, холодное цинкование используют для долгосрочной защиты от коррозии:

- Мостов и гидротехнических сооружений;

- Строительных металлоконструкций;

- Судовых конструкций;

- Портов;

- Емкостного и насосного оборудования;

- Эстакад;

- Цистерн;

- Резервуаров;

- Хранилищ;

- Металлических труб;

- Газопроводов;

- Опор ЛЭП;

- Сельхозтехники;

- Тоннелей;

- Нефтепроводов и пр.

Конечно, краска с цинком может использоваться и в бытовых целях. К примеру, ею можно окрасить радиаторы отопления или водопроводные трубы.

Как уже было сказано выше, состав можно применять в качестве грунта или как самостоятельное покрытие. В первом случае наносится 1-2 слоя состава, во втором – 2-3 слоя.

Совет!

Цинковую краску также можно использовать для межоперационной защиты металлических поверхностей от коррозии. К примеру, перед резкой, штамповкой, при хранении и т.д.

В этом случае достаточно нанести один тонкий слой покрытия толщиной 40-50 мкм.

Обработка поверхности пескоструйкой

Технология холодного цинкования

Инструкция по нанесению состава не отличается от работы с обычной краской и выглядит следующим образом:

- В первую очередь необходимо подготовить окрашиваемую поверхность, очистив ее от старого покрытия, окалины, ржавчины или других загрязнений. Лучше всего обработать поверхность пескоструйкой, но можно воспользоваться и обычной наждачной бумагой. В итоге покрытие должно наноситься на чистый металл.

- После этого необходимо размешать краску деревянной палочкой до получения однородной массы. При необходимости, для получения оптимальной вязкости, состав можно разбавить подходящим растворителем. Тип растворителя, как правило, указан в описании к материалу.

- Затем краска цинк наносится на подготовленное основание тонким слоем. Как уже было сказано выше, для этих целей можно использовать любой малярный инструмент. Главное – покрытие должно ложиться равномерно, без разводов и подтеков.

- После высыхания первого слоя, процедуру нужно повторить еще раз.

- В завершение работы, окрашенную поверхность можно покрыть несколькими слоями декоративной краски.

Совет!

После покраски инструмент можно очистить органическими растворителями.

На фото – холодное цинкование кисточкой

В итоге, на поверхности формируется цинковое покрытие с содержанием цинка не менее 95%.

Вывод

Цинковые краски являются наиболее надежным средством защиты металла от коррозии, в результате чего получили широкое применение в самых разных областях строительства и промышленности. При этом покрытие отлично подходит и для использования в бытовых целях.

Благодаря холодному цинкованию, можно надолго забыть о коррозии окрашенных металлических изделий.Дополнительную информацию по данной теме можно получить из видео в этой статье.

Технология холодного цинкования

Чтобы обеспечить металлоконструкциям защиту от коррозии, с 1942 года во всем мире применяют метод холодного цинкования.

Согласно особенностям технологии, на металлоповерхность наносят смесь с высоким содержанием цинка. В момент контакта металла с цинком происходит электрохимическая реакция.

Благодаря этому цинк теряет электроны и расходуется намного быстрее, что предупреждает образование коррозии до момента его полного истощения.

При нанесении веществ на металлические поверхности, с признаками ржавления, появляется возможность остановить образования коррозии.

Данный способ обработки называют катодной (активной) защитой. В свою очередь оцинковка металла также обеспечивает барьерную (пассивную) защиту за счет формирования на поверхности пленки высокой плотности.

Она исключает проникновение к металлу влаги и кислорода. Это увеличивает срок службы конструкции.

Технология холодного цинкования

Обработка поверхности металлоконструкций осуществляться с использованием разных антикоррозийных композиций, особенности состава, свойства и характеристики которых устанавливаются профильным стандартом – ГОСТ 9.305-84.

Настоящий стандарт определяет требования к металлическим и неметаллическим основаниям, производство которых выполнялось по электрохимической и химической методике.

Согласно требованиям ГОСТ 9.305-84, смеси для проведения холодного цинкования допускается использовать на разных конструкциях, за исключением деталей, выполненных из высокопрочных сталей и магниевых сплавов. Перед нанесением антикоррозийных составов металлическая поверхность проходит определенную подготовку.

Работы по подготовке включают:

- удаление загрязнений и солей путем обмыва поверхности;

- очистка металла абразивоструйным, гидроабразивным или гидродинамическим методом, что позволяет удалить ржавчину и окалину, а также придать поверхности нужный уровень шероховатости;

- высушивание детали, если очистка проводилась гидроабразивным или гидродинамическим методом;

- удаление заусенец, острых кромок и варочных брызг (эти работы выполняются вручную);

- очистка от пыли путем использования воздушных потоков, которые направляют на поверхность под высоким давлением.

Подготовка металлоконструкций предполагает полную очистку поверхности, на которой не должно оставаться жира и следов масел (для этого применяются растворители).

По завершению подготовительных работ проводятся мероприятия по нанесению выбранного состава на поверхность изделия. Холодный способ обработки предполагает поддержание в помещении, где наносится цинковый состав, температурного режима в диапазоне от -20°C до +40°C.

При этом, согласно рекомендациям производителей таких составов, поверхность обрабатываемой детали должна быть минимум на 3°C больше точки росы. Если это условие будет нарушено, то на изделии образуется влага, которая снижает качество нанесенного защитного слоя.

Рассчитывают точку росы при помощи психрометра, термометра, гигрометра или другого устройства. Полученные показания сравнивают с параметрами, которые приведены в таблице.

Зависимость точки росы от температуры и относительной влажности

Важно отметить, что наносить каждый последующий слой покрытия можно только после полного высыхания предыдущего слоя.

На очищенную поверхность наносят антикоррозийную композицию, в составе которой присутствует цинк. Чтобы исключить образование конденсата, наносить составы следует с учетом рекомендаций производителей в отношении рабочих температур.

Нанесение краски с цинком осуществляется в несколько слоев. При этом каждый последующий слой наносят только после полного высыхания предыдущего. Ускорить высыхания краски позволяет безвоздушная технология или применение пневмокраскопультов.

Качество нанесенного защитного покрытия, а также уровень адгезии проверяют с помощью специальных измерительных устройств. Также проводится визуальный осмотр для выявления участков, которые необходимо доработать, и других дефектов покрытия.

Требования нормативных актов и стандартов

Материалы, используемые при холодной оцинковке металла, в обязательном порядке должны отвечать нормам, которые определяет ГОСТ 9.305-84. Отдельные характеристики регламентируются рядом нормативно-правовой документации и стандартами: ISO 8502-3, ГОСТ 12.2.052 и ISO 8503-1.

Так, проверка качества удаления пыли с поверхностей металлоконструкций осуществляется путем определения объема и размера частиц пыли, что прописано в положениях стандарта ISO 8502-3.

Проверка качества обезжиривания проводится с помощью люминесцентного метода, согласно требованиям ГОСТа 12.2.052, а степень шероховатости определяют с использованием классического профилометра или специального компаратора – согласно требованиям 8503-1.

Чем отличаются технологии горячего и холодного цинкования

На данный момент существует два вида цинкования – это горячий и холодный метод. Технологию горячего цинкования разработали 160 лет назад. После открытия этот метод обработки металла был признан стандартом. Это обусловлено высокой степенью защиты обрабатываемых поверхностей от процессов коррозии. После открытия данный метод не изменился с технической точки зрения.

Технология предполагает опускание металлоконструкции в ванну с цинковым составом, разогретым до температуры 400°C. После этого изделие подвешивают до полного высыхания покрытия.

Благодаря полному погружению конструкции в антикоррозийный состав удается получить однородное покрытие, поскольку так цинк заполняет все имеющиеся трещины и труднодоступные участки. Защитное покрытие способно прослужить до 60 лет, период службы напрямую зависит от условий эксплуатации.

Метод холодного цинкования изобрели в 40-х годах прошлого столетия. Благодаря практичности и относительной простоте нанесения антикоррозийных составов популярность данной технологии стремительно растет.

Красноречивым доказательством надежности и долговечности покрытий, наносимых при помощи данной технологии, выступает самый крупный водопровод мира (протяженностью 460 км), расположенный в Австралии.

Конструкция была обработана в 1942 – 1944 гг. притом, что покрытие с того времени не обновлялось. Учитывайте, что в те времена использовалось старое оборудование, а толщина одного слоя покрытия составляла только 75 мкм.

Холодная оцинковка металла предполагает нанесение на металлоповерхности смесей, в которых присутствует цинк в объеме 92 – 96%. Перед тем, как защитное покрытие будет нанесено, важно правильно подготовить поверхность путем ее тщательной очистки от различных загрязнений.

Наносить цинкосодержащие составы можно путем окунания детали или, используя кисть, валик и краскопульт.

Когда применяется холодное цинкование?

Холодное цинкование получило широкое применение при обработке автомобильных и судовых деталей, арматуры и труб, мостовых конструкций, цистерн и резервуаров, нефтепроводов и других металлоконструкций.

Широкая сфера применения обусловлена следующими преимуществами технологии:

- Цинковые составы характеризуются высоким уровнем адгезии;

- Для подготовки поверхности не требуются большие финансовые вложения;

- Можно обрабатывать конструкции и детали разной формы и размеров;

- Нанесение защитного покрытия допускается в бытовых условиях;

- После обработки конструкции хорошо поддаются свариванию;

- Детали допускается обрабатывать в следующих температурных условиях: от -20 до +40°C;

- Отсутствие необходимости в демонтаже, транспортировке и повторном монтаже конструкций.

Популярные составы для холодного цинкования

Технология нанесения защитных смесей предполагает использование разных цинкосодержащих составов.

Выбор конкретного вещества зависит от множества факторов.

Получить высокую антибактериальную, барьерную и катодную защиту позволяют следующие составы:

«Цинотан» – используют для обработки опор ЛЭП, труб, гидросооружений, резервуаров разного назначения и конструкций, которые вступают в прямой контакт с соленой водой и загрязненной средой.

«Гальванол» – используется для защиты оборудования и конструкций, которые подвергаются воздействию растворов солей, паров спирта и других растворов.

«Мастер АК-100» – получил широкое применение для защиты строительных конструкций, автотранспорта, опор ЛЭП, мостовых сооружений и других металлоконструкций.

«ЦВЭС» – представляет собой связку, изготовленную на основе этилсиликата в сочетании с цинковым порошком, обладающим высокой степенью дисперсности. Используется для обработки конструкций, выполненных из высоколегированной и обычной стали.

«Цинконол» – полиуретановая цинкосодержащая грунтовка, которая отличается эластичностью, хорошей устойчивостью к воздействию высоких температур и устойчивостью к воздействию масел, нефтепродуктов, газов, паров щелочей и морской воды.

«Цинотерм» – представляет собой кремнийорганический раствор, который допускается сочетать с перхлорвиниловыми, меламиновыми и эмалевыми лакокрасочными материалами.

Металлоконструкции, обработанные по технологии холодного цинкования, сохраняют свои первоначальные свойства и качества более продолжительный период времени, чем изделия, обработанные другими традиционными методами.

Несмотря на высокие защитные характеристики, которые позволяет получить данная технология, процедура нанесения покрытия требует меньше трудозатрат, нежели при гальванической и горячей оцинковке металла.

В заключение

Невзирая на надежность технологии горячего цинкования, ее применение не всегда целесообразно.

Ведь для проведения процедуры зачастую необходимо демонтировать конструкцию, транспортировать ее к месту проведения работ, а затем снова монтировать.

Это влечет значительные расходы, в отличие от оцинковки деталей холодным методом.

Поэтому данная методика в большинстве случаев является предпочтительнее, поскольку позволяет сэкономить с сохранением должного качества защиты металла.

Технология дает возможность защитить металлоконструкции сроком от 10 лет.

Самостоятельная оцинковка кузова авто

Большинство автовладельцев относятся к своему четырёхколёсному другу с должным пиететом, стремясь не допустить появления царапин и других заметных дефектов экстерьера. При этом враг кузова №1 всегда действует скрытно, исподволь, разрушая металл постепенно. Во многих случаях процессы коррозии начинаются изнутри или под слоем ЛКП, поэтому вовремя заметить их – задача непростая. Существует немало методов борьбы с ржавчиной – покрытие проблемных мест специальным антикоррозионным составом, своевременное закрашивание сколов краски/царапин, но во многих случаях наиболее адекватным действием будет оцинковка кузова. Некоторые автопроизводители выполняют подобную операцию применительно ко всему кузову, при самостоятельной обработке речь может идти исключительно о частичной оцинковке автотранспортного средства.

Методика оцинковки кузова в домашних условиях.

Методика оцинковки кузова в домашних условиях.

Что такое оцинковка

Под данной операцией понимают покрытие кузовных деталей/узлов тонким слоем цинка. Многие металлы не поддаются коррозии, но только цинк характеризуется относительной лёгкостью нанесения на металлическую поверхность, что позволяет обрабатывать конструкции из чёрного металла как для защиты от коррозии, так и в качестве протекторного слоя от воздействия большого спектра химически активных веществ. К сожалению, далеко не все автопроизводители производят оцинковку кузова легковых авто в заводских условиях, поэтому во многих случаях защиту кузовных деталей, наиболее подверженных воздействию влаги (днище, внутренняя часть крыльев, пороги), приходится делать самостоятельно.

Достоинства и недостатки оцинковки кузовных элементов

Оцинковку трудно назвать панацеей, но преимущества этого способа антикоррозионной обработки очевидны:

- тонкий слой цинка хорошо защищает чёрный металл от воздействия кислорода, влаги, а также солей, не позволяя распространяться очагам коррозии;

- оцинковка, в зависимости от метода нанесения, может держаться на кузовных деталях 5-25 лет;

- покрытие железных деталей цинком более надёжное и гораздо дешевле, чем использование олова.

К сожалению, подобная защита не является вечной – в среднем ежегодно слой цинка утоньшается на 1-5 микрон. К недостаткам можно отнести и более высокую стоимость по сравнению с обработкой специальной грунтовкой. Но если делать это самостоятельно, процедура окажется в финансовом аспекте не столь обременительной.

Виды оцинковки металлических поверхностей

В настоящее время существует несколько способов нанесения на металлическую поверхность тонкого слоя цинка. Все они с разной степенью успешности используются в промышленности:

- холодное/горячее цинкование;

- газотермическая оцинковка;

- гальванический способ;

- термодиффузионная обработка.

Каждый из указанных методов использует различные физико-химические технологические процессы для нанесения цинкового покрытия. Рассмотрим их более детально.

Горячее цинкование

Считается одним из наиболее эффективных методов оцинковки. Нанесённый таким способом цинк держится намного дольше, защищая металлические детали максимально продолжительное время. Среди основных недостатков этого способа можно выделить экологическую составляющую – использование химического метода нанесения слоя цинка способствует загрязнению окружающей среды. Метод горячего цинкования предполагает использование следующей технологической цепочки:

- на подготовительном этапе металлические поверхности, подвергающиеся оцинковке, обезжириваются, после чего производится их травление кислотой;

- после такой обработки деталь промывается в воде и тщательно высушивается;

- затем изделие помещают в ёмкость, наполненную расплавленным цинком.

Кроме вреда для окружающей среды, горячая оцинковка другими недостатками:

- для такой обработки требуется использование дорогостоящего спецоборудования;

- существуют ограничения и на габариты обрабатываемых деталей (весь кузов автомобиля обработать не удастся).

Холодное цинкование

Данный способ антикоррозионной обработки относится к самым простым. Суть его заключается в окрашивании металлической поверхности специальной краской, в составе которой имеется цинк. Какой метод применяется для нанесения красящего состава, не имеет значения: это может быть валик, краскопульт или кисточка. Комбинация порошковой краски и краскопульта позволяет производить оцинковку любых деталей, независимо от их размеров, поэтому он часто используется как альтернатива горячему цинкованию. В частности, таким методом осуществляется и оцинковка кузова ТС целиком. Холодная оцинковка позволяет также производить повторное нанесение защитного слоя на ранее оцинкованную поверхность.

Гальванический метод обработки

Цинкование кузова автомобиля посредством использования гальванического способа предполагает обработку металлических поверхностей, подверженных коррозии, посредством электрохимического воздействия. Преимущества данного метода над холодной оцинковкой – возможность нанесения более равномерного и очень тонкого слоя цинка. Суть его заключается в размещении детали в резервуар, наполненный водой, в котором размещается пластина из цинка. После подачи электричества начинается процесс диффузии атомов цинка, которые с пластины переносятся на обрабатываемую деталь, образуя очень тонкий защитный слой. Как и в случае с горячим цинкованием, гальваническая обработка считается экологически очень грязным методом, к тому же тоже достаточно дорогостоящим – в частности, немало средств тратится на очистку отработанной воды.

Газотермическое цинкование

Данный способ не является совершенным, но с его помощью удаётся обрабатывать детали очень больших размеров. Заключается он в обдуве поверхностей газовым потоком, содержащим цинк. Именно так оцинковываются кузова габаритных транспортных средств, однако при этом слой цинка оказывается нанесённым неравномерно, требуя дополнительной окраски кузовных деталей. Разумеется, для этого метода характерно использование специализированного оборудования, поэтому в гаражных условиях он заведомо неприменим.

Термодиффузионное цинкование

Как следует из названия, в основу этого метода обработки положено применение высоких температур. Физика процесса заключается в расщеплении цинка на атомы при температурах, превышающих 2500-2600 градусов, в результате чего обрабатываемые детали покрываются слоем цинка, толщина которого может быть сколько угодно большой без потери качества. Для использования термодиффузионной оцинковки требуется применение специальной герметичной термокамеры. Предварительно на металлическую поверхность наносится слой порошкового цинка определённой толщины, после чего камеру нагревают до указанных температур, порошок плавится и адсорбируется на поверхность чёрного металла. Качество такой оцинковки достаточно высокое, при этом вреда окружающей среде не наносится.

Главный минус использования такого метода – его высокая стоимость, поэтому он применяется исключительно в промышленных условиях.

Самостоятельная оцинковка кузова авто

Как правило, чем лучше метод цинкования, тем он сложнее. Именно по этой причине оцинковка кузова в домашних условиях осуществляется с использованием только холодной или гальванической технологии нанесения защитного слоя. Все остальные способы требуют использования специализированного оборудования, стоимость которого слишком высока даже при средних объёмах подобных работ, не говоря о кустарных операциях.

Техника безопасности при цинковании авто в гаражных условиях

Поскольку цинкование кузова легкового автомобиля в домашних условиях предполагает использование химических методов, технике безопасности при осуществлении подобных работ следует уделить повышенное внимание. Необходимо придерживаться следующих рекомендаций:

- помещение, в котором производятся работы, должно иметь хорошую вентиляцию, поэтому более предпочтительно производить оцинковку на открытом воздухе, то есть вне помещения;

- работа с электролитом предполагает обязательное использование ИСЗ: защитных очков, респиратора, резиновых перчаток;

- при самостоятельном изготовлении электролита необходимо принимать во внимание, что он сопровождается выделением водорода, который может стать причиной возгорания/взрыва при наличии на рабочем месте огнеопасных предметов.

Подготовительный этап

Независимо от используемого метода самостоятельной обработки кузовных деталей автомобиль должен быть предварительно подготовлен к оцинковке. Данная процедура включает следующие мероприятия:

- снятие старого ЛКП. Обычно для этих целей используется ручная шлифмашинка со шкуркой разных фракций (крупные – для грубой обработки, мелкая – для финишной);

- при обнаружении под слоем краски очагов ржавчины она также подлежит удалению посредством использования абразивных материалов;

- рихтовка кузовных деталей также осуществляется на подготовительном этапе;

- заключительная операция – обезжиривание кузовных деталей, причём использование традиционных растворителей (уайт-спирита/ацетона) не рекомендуется из-за повышенного содержания в них смол тяжёлых фракций, препятствующих закреплению цинка на металле.

Отметим, что к цинкованию кузова автомобиля, включая его отдельные детали, необходимо приступать непосредственно после обезжиривания, без длительных пауз, в противном случае последний подготовительный этап нужно будет производить заново.

И ещё один важный момент: не используйте для удаления слоя краски агрессивные химсредства, но если без этого на отдельных участках обойтись нельзя, сразу же после использования смойте их остатки с обрабатываемой поверхности обыкновенным раствором пищевой соды, после чего участок должен быть тщательно высушен.

Самостоятельная оцинковка ТС холодным методом

Несмотря на достаточно невысокую эффективность, метод холодной обработки кузовных деталей считается самым доступным и простым в исполнении. Другим преимуществом перед гальваническим цинкованием является возможность обработки деталей намного больших размеров, что недосягаемо при использовании электролита. Именно поэтому, если возникает необходимость обработки таких крупных кузовных элементов, как капот, стойки, крышка багажника, дверцы или крыша, холодному методу при самостоятельном выполнении данной операции альтернативы нет. Рассмотрим порядок выполнения процедуры и начнём с перечня необходимых материалов/инструментов. Нам понадобятся:

- краскопульт, валик или кисть;

- спецсредство для холодной оцинковки (продаётся в готовом виде, достаточно востребованной является продукция брендов Zinga, Гальварекс, Цинол, Гальванол);

- СИЗ (перчатки, очки, респираторная повязка).

Как видим, список минимальный, что и предполагает простоту данного метода. Если вы имеете немалый опыт работы с малярной кистью, то и цинкование авто не станет для вас непреодолимым действом. Итак, алгоритм оцинковки кузова или его отдельных деталей холодным методом следующий:

- как и при обычной покраске, но более аккуратно и плавно, наносим слой состава на обрабатываемую поверхность. Использование краскопульта предпочтительнее, поскольку он даже при отсутствии базовых навыков демонстрирует хорошие результаты, но в некоторых случаях не обойтись и без малярной кисти, а здесь аккуратность выполнения работы целиком зависит от вашего опыта. В любом случае нужно стараться обеспечить равномерный и тонкий слой оцинковки;

- после окончания работы необходимо дать цинковому составу полностью высохнуть – при температуре 20ºС и более высокой на это уйдёт примерно 30-60 минут;

- второй слой наносится аналогичным образом;

- после полного высыхания можно приступать к финишной обработке – нанесению лакокрасочного слоя, хотя для некоторых деталей это и не потребуется.

Оцинковка авто гальваническим методом

Данный способ, задействуемый в домашних условиях, обеспечивает максимально возможную эффективность, при этом обрабатываемую деталь после предварительной подготовки помещают в ёмкость соответствующего объёма, наполненную электролитом. Главный недостаток гальванооцинковки заключается в том, что для слишком крупной детали затруднительно найти подходящую ёмкость. Но даже если это удастся, придётся использовать слишком много электролита. Но и это не всё: потребуется обеспечить безопасное опускание и последующий подъём детали, что в принципе делает нерентабельной обработку габаритных кузовных деталей, не говоря об оцинковке кузова целиком. Однако для оцинковки мелких узлов/деталей, которых имеется достаточно в нижней части любого автомобиля, больше всего подвергающейся влиянию агрессивных факторов, такой способ можно считать идеальным. Нам потребуются следующие материалы/инструменты:

- достаточное количество электролита (можно использовать сульфат/хлорид цинка);

- электрод, изготовленный из цинка;

- емкость для электролита из кислотостойкого материала;

- источник постоянного тока номиналом 12 В (можно использовать автомобильную АКБ);

- раствор пищевой соды;

- СИЗ (очки/перчатки/респиратор);

- ткань, свободно пропускающая воду.

Большинство из этого списка можно приобрести в любом крупном автомагазине, но если есть сложности с определёнными пунктами данного перечня, можно воспользоваться следующими рекомендациями:

- многое из списка продаётся в магазинах радиодеталей, так что стоит заглянуть и туда;

- при наличии цинка электролит можно изготовить самому, достаточно растворить этот металл в серной кислоте (она также продаётся в автомагазинах).Для приготовления одного литра электролита нужной концентрации нам понадобится около 400 граммов цинка. Кладём цинковую пластинку на дно ёмкости и заливаем кислотой. После окончания реакции, сопровождающейся выделением пузырьков, необходимо отделить бесцветную жидкость от осадка. Это и будет требуемый электролит;

- если поиски цинка не дадут результатов, можно разобрать (разумеется, с соответствующими мерами предосторожности) любую круглую батарейку.

Когда нужные материалы приобретены и подготовлены, а обрабатываемая деталь после предварительной обработки полностью высохла, можно приступать непосредственно к цинкованию:

- металлическую деталь, которую будем обрабатывать, подключаем в отрицательной клемме источника питания;

- цинковый электрод соединяем с положительной клеммой, при этом не допускаем контакта проводки с электролитом;

- и пластину, и саму деталь осторожно опускаем в ёмкость, наполненную электролитом (важно, чтобы его объёма было достаточно для того, чтобы деталь погрузилась в жидкость полностью);

- включаем напряжение (в случае с аккумуляторной батареей – надеваем недостающую клемму на АКБ). В электролите возникнет ток, номинал которого не должен превышать один ампер, поскольку для качественной оцинковки скорость оседания металла должна быть невысокой. Если использовать более мощный источник питания, слой цинка, образующийся на поверхности детали, будет рыхлым, что недопустимо;

- в результате ваша деталь постепенно начнёт менять цвет на серый, слой цинка будет практически однородным на всей поверхности;

- после завершения процесса аккуратно вынимаем деталь из ёмкости и промываем её в растворе щёлочи, дабы нейтрализовать кислоту;

- даём детали полностью подсохнуть.

Если использование ванночки подходящих размеров невозможно, а также, если необходимо оцинковать небольшую деталь, которую затруднительно или невозможно демонтировать с автомобиля, можно воспользоваться альтернативным способом гальванической оцинковки:

- оборачиваем цинковую пластину приготовленной тканью (нескольких слоёв достаточно);

- плюсовой провод от автомобильного аккумулятора подключаем к электроду, отрицательный оставляем на массе;

- надеваем клемму на АКБ, следим, чтобы величина силы тока не превышала один ампер;

- опускаем один конец пластины с цинком в резервуар с электролитом, при этом часть цинка перейдёт на ткань;

- используем пропитанный цинком конец пластины в качестве кисти, которой плавно «красим» нужную деталь. При этом следим, чтобы движения были мягкими, без рывков;

- если неукоснительно придерживаться данных рекомендаций, слой цинка будет более-менее равномерным, о чём будет свидетельствовать серый цвет детали; после завершения оцинковки обрабатываем деталь щелочным раствором.

И в первом, и втором случае подобную антикоррозионную обработку следует дополнить нанесением слоя ЛКП там, где это возможно, в противном случае не помешает слой антикоррозионной грунтовки.

Травление ржавчины электролизом. Цинкование электролизом.

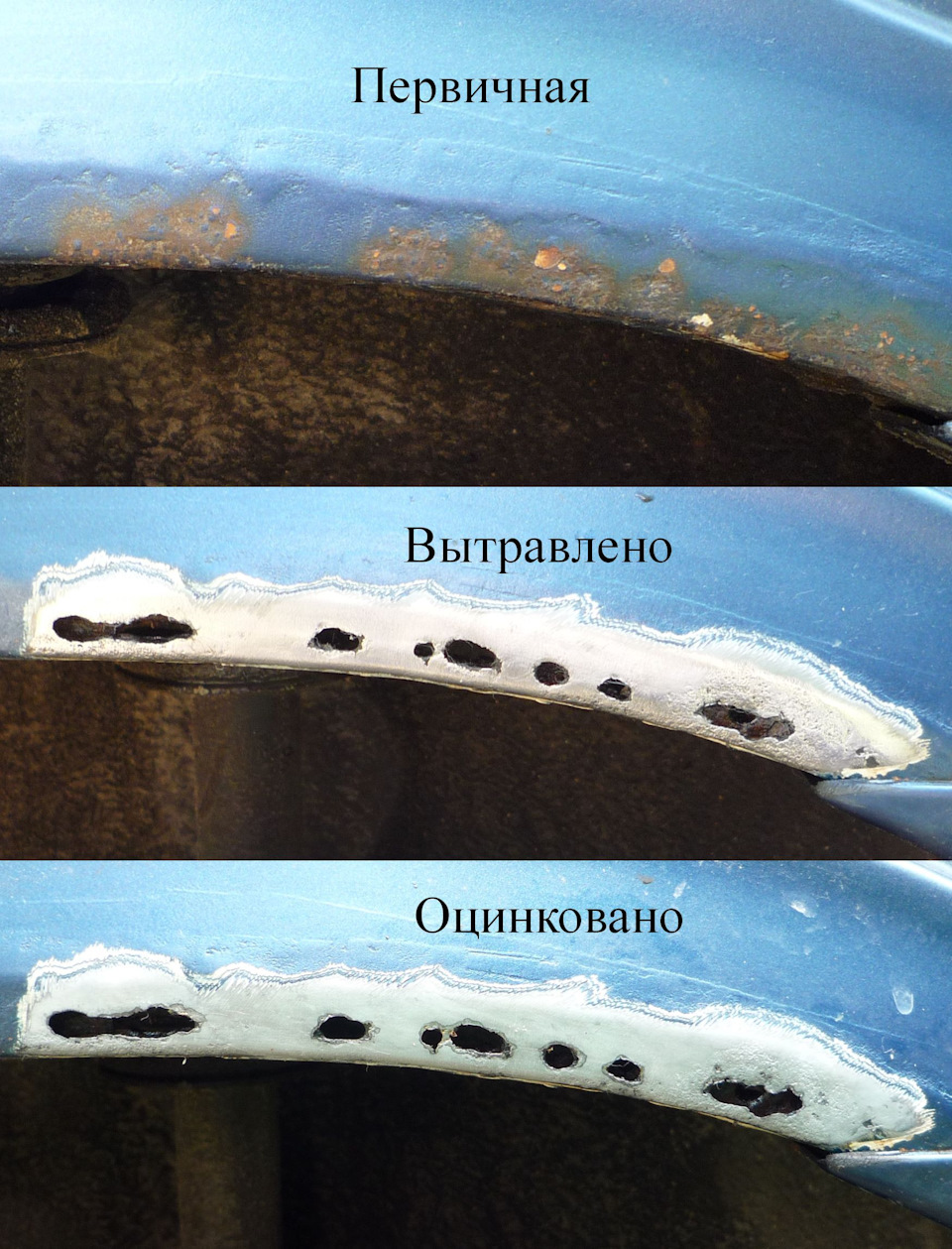

Ранее красил я арки алкидныи грунами и красками. Передние арки были не очень ржавые.

Метал зачистить удалось идеально (без раковин). Красил из балончиков. Три года держится.

Проблем нет. А вот задние арки заржавели сильно. Зачистить идеально не удается.

Раковины с ржавчиной остаются. Под лупой их хорошо видно. Максимум через год

вспучивается краска. Цинкарь, преобразователь ржавчины особо не помогает.

Решил применить что то поэфективне. Для этого мне известны: реаактивные грунты,

эпоксидные грунты, цинкование.

Выбрал последнее -травление элктролизом с последующим цинкованием.

Не занималься этим. Поэкперемнтировал. В блоге www.drive2.ru/b/3044887/. Читателей у меня мало.

Тем не менее интерес к этой теме был отмечен. Тема в принципе известная, но редко метод используется.

Были вопросы. Решил поделится опытом с подробным описанием технологии и моего скромного опыта.

Достоинства этого (по моему мнению)

1-Дешево

2-Технология относительно несложная. Легко осуществить в гаражных условиях.

3-Надежно Если не поленится и вытравить все ржавчину, далее зацинковать — ржавчина не появляется

очень долго.

4-Цинковать можно в любую погоду. Дождь, влажно, пасмурно и тп. Зимой в морозы конечно не получится.

Недостатки

1- Трудоемко особенно для больших поверхностей. Трудоемко загрунтовать например весь

капот. Хотя и такое видел. Для небольших зон — то что надо.

2- Достаточно долго идет процесс травления ржавчины. Частично эту проблему решил

чередованием механической очистки и травлением.

Процес предполагает два этапа. 1 этап самый сложный -травление. 2 этап цинкование.

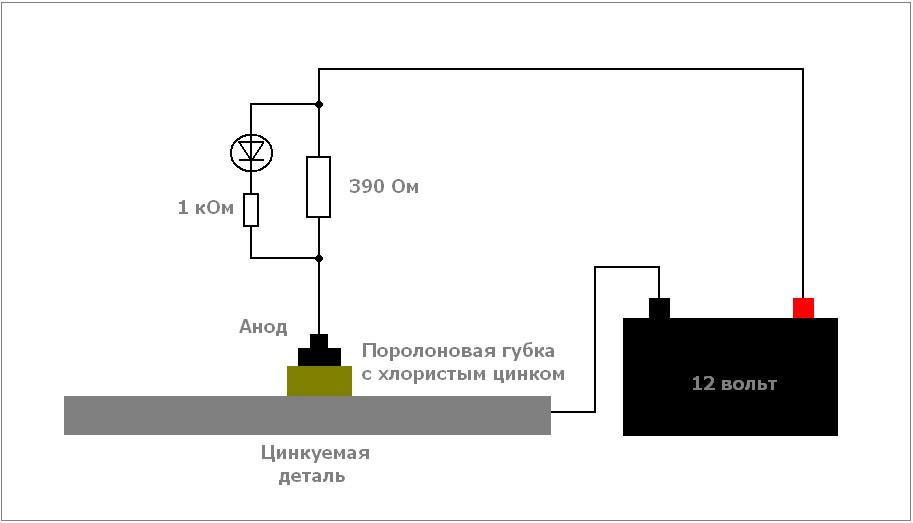

Электрическая схема одна и таже. Минус акумулятора через лампу соединяем на кузов

автомобиля. Минус на кузов. Плюс на электрод. Растворы, лампы и электроды разные для каждого этапа.

Вместо аккумулятора можно использовать зарядное устройство.

Лампу используем, во первых для предотвращения короткого замыкания. Во вторых для

ограничения тока. По яркости лампы также можно определять примерно величину тока.

При травлении ток чем больше тем быстрее. А вот при цинковании более 1 ампера ток не

желателен. Иначе цинк ложится быстро, хлопьями. Слой получается рыхлый.

Электроды обматываем тряпкой, так чтобы между кузовом и электродом не было КЗ.

Материалы для первого этапа травление кальцинированой содой.

Раствор: Кальцинированая сода. Продается во всех хозяйственных магазинах.

16 рублей 500 грамм Ложки на стакан воды хватает. Растворяется не очень хорошо.

Примерный расход 100 грам раствора на 5 квадраных сантиметров

Раствора больше мимо льется чем используется в реакции.

Видел на сайте, что в качестве раствора использовали “Крот”.

Электрод: Нержавеющая сталь Я взял нержавеющую ложку. В принципе можно использовать

обычную сталь.

Лампа: Н4 50 W Максимальный расчетный ток 5 ампер. Можно в принципе взять что то помощней на 10 ампер

Процесс пойде быстрее.

Материалы для второго этапа цинкование

Раствор: Паяльная кислона. Продается там где продают паяльники. 50 мл 30 руб.

50 мл хватит по моему опыту на 10 кв см И даже больше. Смотря как лить.

Видел на сайте, что в качестве раствора используют цинкарь.

Можно использовать травленную цинком соляную или серную кислоту.

Лутше соляную.

Электрод: Цинк. Где взять? Я брал из старых использованых солевых батареек.

Как понять что батарейки солевая (Корпус цинковый)

==САМЫЙ ПРОСТОЙ СПОСОБ Солевая батарека (цинковый корпус) не магнитятся Проверить магнитои можно

==По обозначению на батарейке

Первая буква

Если “L”, то перед вами щелочная батарейка,

если “S” — то серебряно-цинковая,

если “С” — то литиевая,

если этой буквы нет — то солевая.

Вторя буква (а может получится первая о буква)

“R” — обозначает цилиндрическую форму элемента,

“F” — плоскую.

Если перед буквенным обозначением стоит цифра, то она обозначает количество параллельно соединенных

элементов в батарее.

Например, 6F22 обозначает солевую батарейку типа “Крона”, состоящую их шести 1,5-вольтовых элементов.

Число в конце строки обозначает размеры элемента, а конкретнее — его радиус.

==Температура плавления цинка 474 градуса Если отрезать стружку от корпуса батарейки

и нагреть зажигалкой -расплавится

==Цинк мягче стали Режется обычными канцелярскими ножницами

Лампа: Р21 Максимальный расчетный ток 1.75 ампер.

Далее описываю сами процесы травления и цинкования.

Очишаем механически краску и ржавчину.

Технология травления ржавчины

Макаем конец электрода с тряпкой (нержавеющую ложку) в растворе кальцинированой соде и водим

по кузову. Можно просто держать на одном месте. Можно бильевой прищепкой прижать к кузову и

только подливат на тряпку раствор.

ВАЖНО! Для ускорения процесса необходимо чередовать процесс травления и механической очистки

грязи (ржавчины и продуктов разложения ржавчины).

И так травим от 10 секунд до 1 минуты (Можно и больше)

Далее дрелью с диском-карчеикой механически затиреем протравленое место. До этого раствор с поверхности

не вытираем.

На поверхности появляется размазаная гряью. Ее стираем чистой тряпкой.

Повторяем этот процес. Обычно не более десяти раз. Смотря какая глубина раковин.

С каждым разом грязи становится все меньше и меньше. Когда эта гряз не появляется процесс заканчиваем.

Отсутсвие грязи говорит о том что либо ржавчину все сьело. Либо она так глубоко в раковинах что от

туда она не вымывается. В любом случае далее травить практически бесполезно.

В конце промываю струей воды все поверхность. Обеэжириваю.

Технология цынкования

Подключаю лампу Р21

Беру электрод из цинка. Смачиваю трябку прямо из тюбика пяльной кислотой.

И вожу по поверхности. Важно! Останавливать на месте электрод не льзя. Иначе волосья тряпки

прилипают к поверхности. Цынкуется быстро. Около минуты на 1 кв см

Далее нетрализую кислоту раствором пишевой соды. Кисточкой намазываю. Шипит.

После смываю струей воды.

Все! Далее можно переходить к покраске.

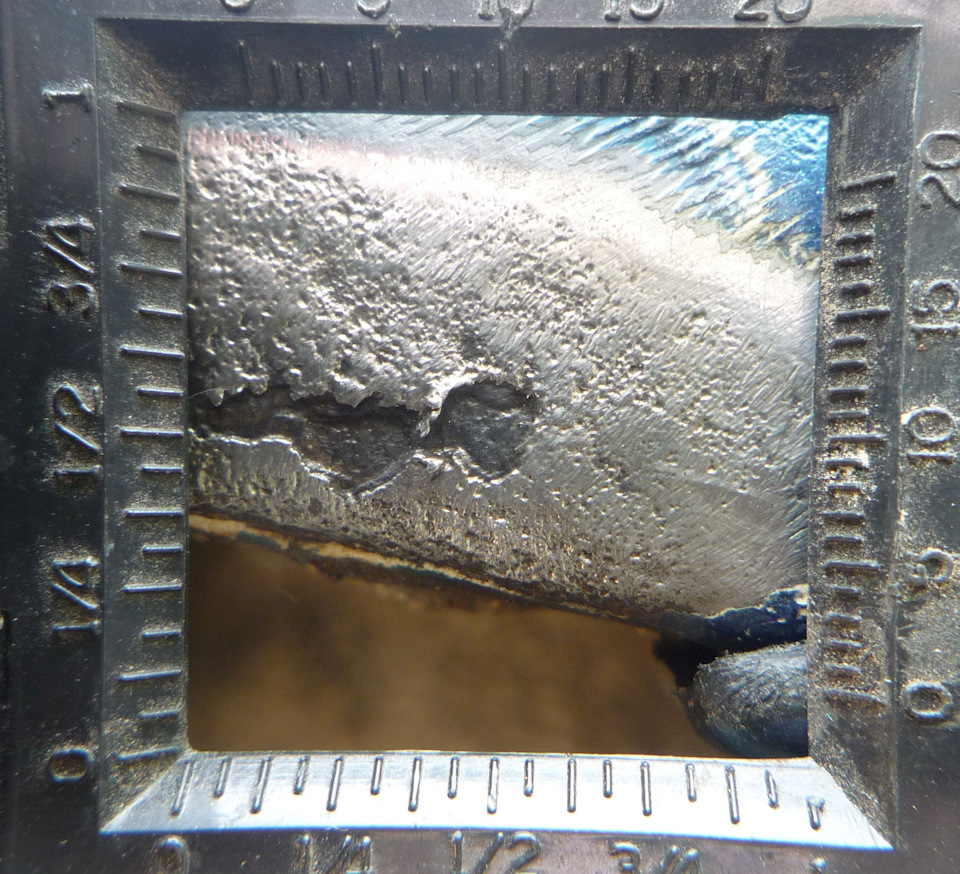

На фотке неворуженным взглядом все выглядит достаточно прилично, по сравнению с тем что было.

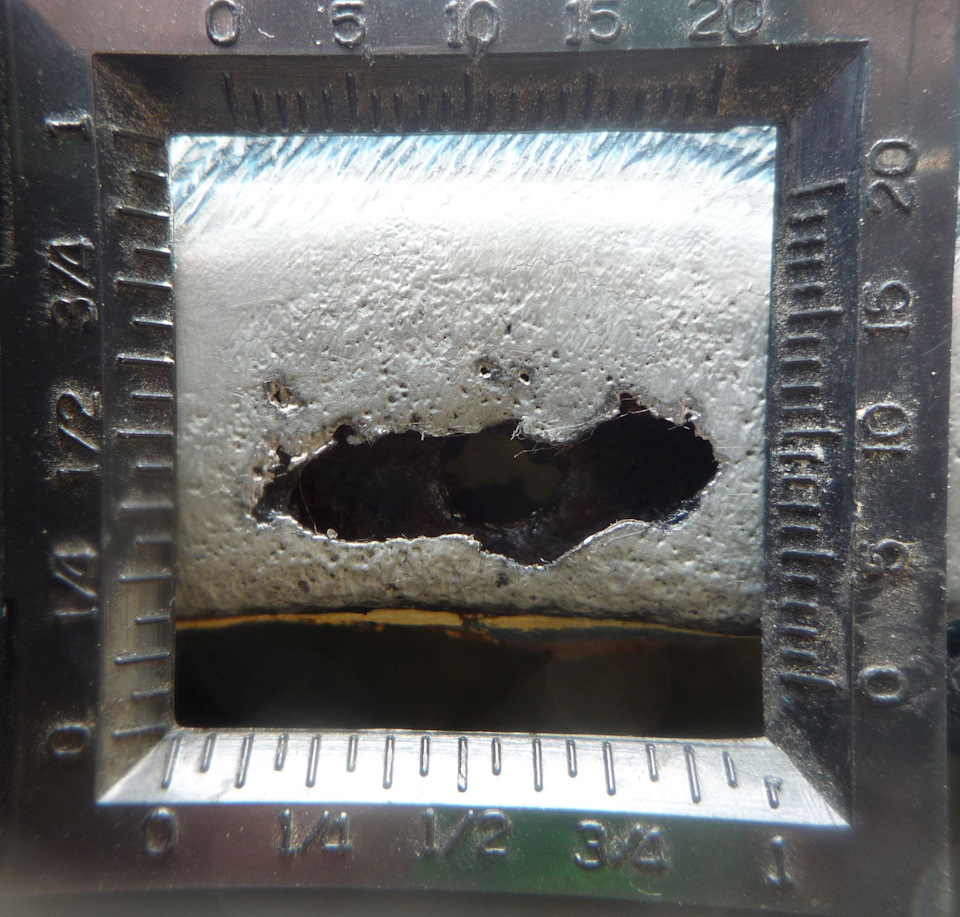

Но если под лупой посмотреть наиболе ржавое место справо видим что остались незацикованные раковины.

Надо было мне потравить подольше. Лоханулся. Можно попробовать травить уже оцинкованную повержность.

Кальцинированая сода не трогает не железо не цинк.

Я понимаю что вариант безнадежный. Арку надо переваривать. Но для экперименов она подошла.

Через год или два переварю.

Я сейчас наверное просто реактивном грунтом покрою.

Другие примеры

Травил я багажник, местами. Жаль, фоток не делал. Были раковины глубже. Все вытравилось.

Там сквозных дыр не было. Только поверхность заржавела. Можно поверить на слово.

В процессе, во круг меня ходили любопытные. Одному любопытному, по его просьбе зацинковал

небольшое пятно на кузове. Грунтом и краской не покрывали. За месяц, а у нас дожди, ржавчина

не появилась. Но не занцинкованых раковон под лупой у него не было. Тщательней протравили.

Будут фотки других примеров. Догружу их.

2016-06-18 18:13 Двери кусок зацинковал. Покрыл реактивным грунтом

Оцинковка кузова своими руками: тестируем советский гаджет

Цинковое покрытие кузова всегда было для советских, а потом и российских автолюбителей натуральным фетишем и предметом культа. Машины с целиком или хотя бы частично оцинкованными кузовами ценились радикально выше своих «просто крашеных» собратьев, а те, кому не повезло, пытались наносить цинк на автомобильное железо самостоятельно… Сегодня мы попытаемся повторить этот “подвиг”.

Коррозия была вечным бичом автомобилей советской эпохи и первых десятилетий российского периода. Известный бородатый анекдот гласил: если заехать на Жигулях в глухой-глухой лес, выключить двигатель и замереть в тишине, то можно услышать, как машина гниёт. Посему такое восхищение вызывали у советских граждан первые иномарки, у которых сочетались оцинковка кузовных деталей, меньшая склонность железа к ржавлению самого по себе, а также более высокое качество грунтования, окраски и окрасочных материалов. Лучше всего, наверное, любовь и уважение к цинку демонстрировала история с автомобилем Иж-2126 «Ода», который в 90-е рекламировал на всю страну незабвенный Леонид Якубович. Именно многократно повторяемая по телевизору и в журналах волшебная мантра «оцинкованный кузов» позволила получить какую-никакую популярность и распространение этому, честно говоря, морально устаревшему ещё до постановки на конвейер автомобильчику… Впрочем, реклама, как обычно, обманула…

Когда же реклама честна и цинк – на кузове, а не на бумаге, наиболее эффективным методом покрытия в автопроме является «горячий» метод – протравленные в кислоте кузовные детали погружаются в ванну с расплавом цинка. Способ, по сути, аналогичен лужению, когда с помощью паяльника, припоя и кислоты стальные детали покрываются слоем оловянно-свинцового сплава. Несколько менее эффективен электролиз, при котором цинк на стали осаждается «на холодную» из цинкосодержащего электролита. Ну и самый ерундовый вариант, в котором больше от маркетинга, нежели от реального цинкования, – использование цинкосодержащих грунтов под слой краски. Лучше, чем ничего, но только в условиях, когда краска повреждена, но не до металла.

Покрытие стали тонким слоем цинка обеспечивает самую эффективную защиту от коррозии. Цинковый слой в процессе электрохимической реакции утрачивает свои электроны и медленно истончается, не позволяя ржавчине образовываться на стали. Впрочем, этот процесс до поры до времени пребывает в «спящем» состоянии и запускается только после того, как в результате механических повреждений металл обнажается из-под краски и начинает контактировать с влагой и воздухом. На фото видно, как под отслоившейся в результате контакта с бампером краской на переднем крыле цинк серым слоем надёжно защищает сталь, не давая возникать ржавчине.

…и наоборот, повреждения, под которыми оцинковки нет, выглядят куда более устрашающе, раздражают в процессе эксплуатации автомобиля и затрудняют последующую продажу.

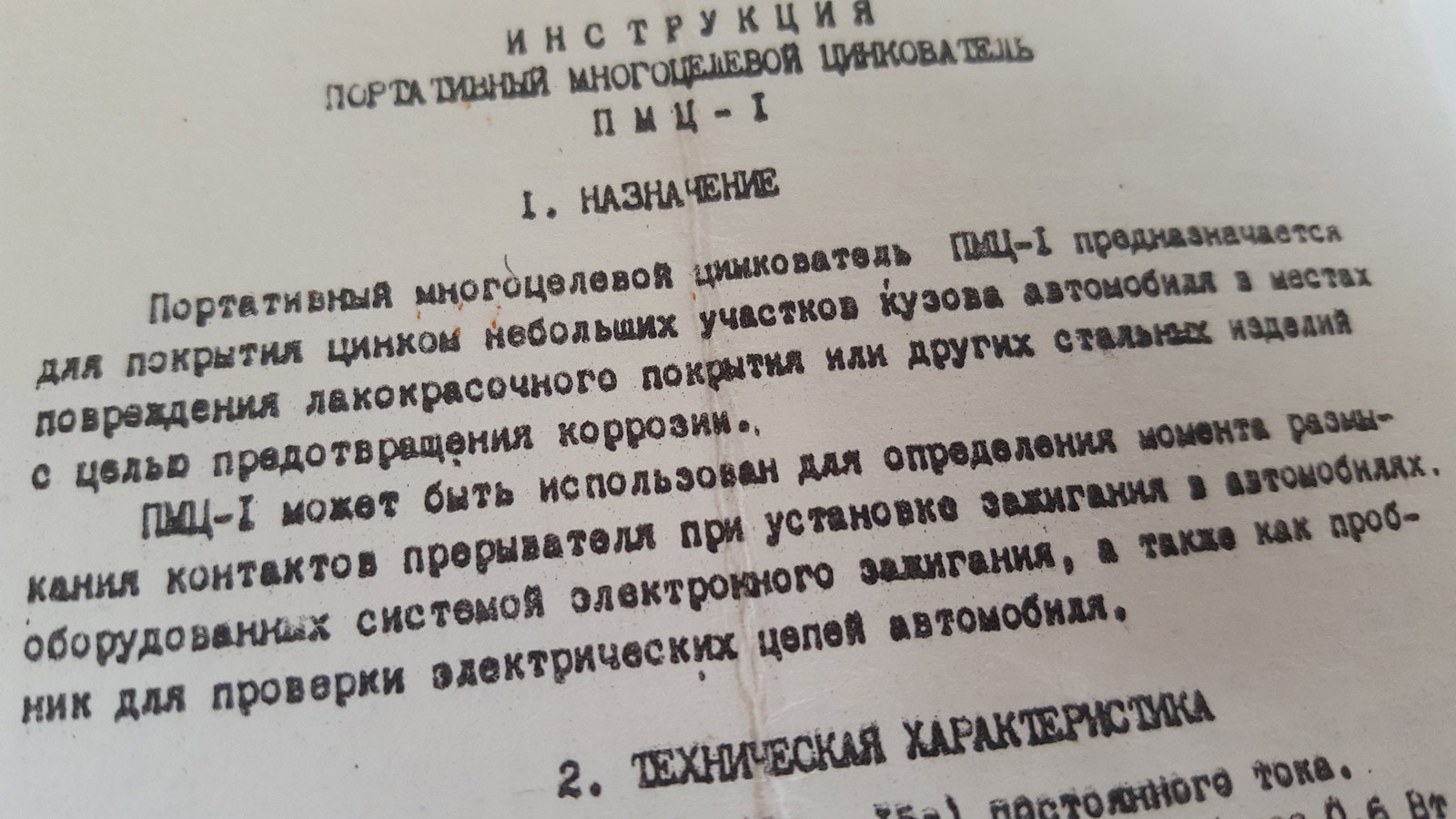

Поскольку отечественные автозаводы цинкованием не заморачивались, мечтой многих советских автовладельцев в эпоху тотального дефицита на всё и вся были различные устройства и составы для цинкования металла «на коленке». Одним из таких являлся «Портативный цинкователь ПМЦ-1».

Согласно инструкции, прибор предназначался для электролизного покрытия цинком «небольших участков кузова автомобиля в местах повреждения лакокрасочного покрытия»:

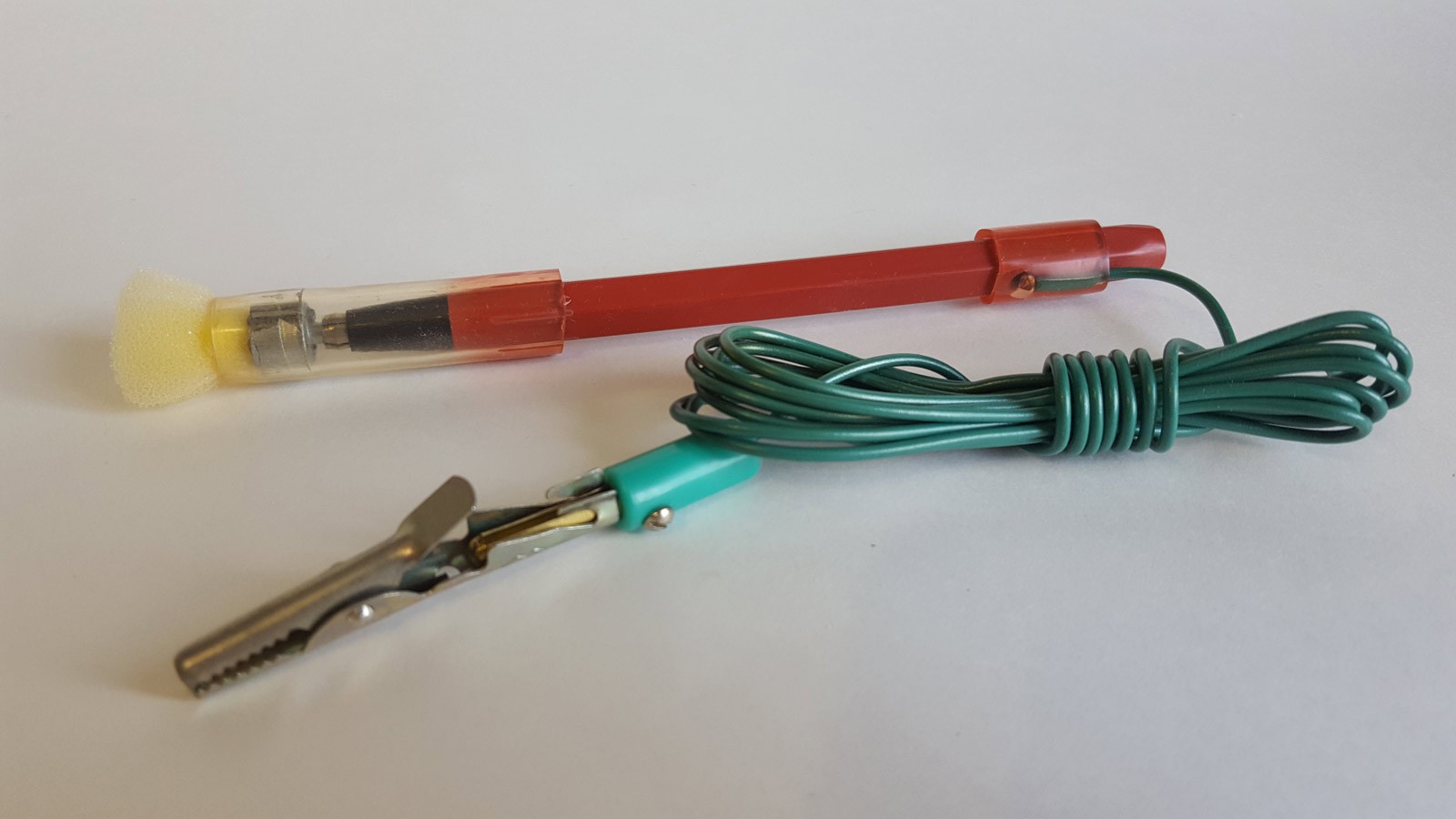

Сие курьёзное поделие кооператива «Декор» при московском заводе «Пищемаш» было выпущено в 1980 году, стоило 10 рублей (весьма недёшево!), и представляло собой натуральную кустарную самоделку. Цинкователь был сделан из… цангового полуавтоматического карандаша!

В комплекте с прибором шёл криминального вида полиэтиленовый пакетик с белым порошком – в нём содержался хлористый цинк. Его нужно было развести в 50 граммах воды, после чего окунуть в раствор поролоновый наконечник, пропитав его жидкостью, и начать натирать им деталь, подключив предварительно источник питания 12 вольт. Светодиод в торце карандаша светился, если сила прижима (а соответственно, и сила тока, обеспечивающего электролиз) была достаточной. При 7-минутной обработке зоны, равной по диаметру поролоновой губке, производитель обещал покрытие толщиной 10 мкм. При этом конструкция и схема цинкователя ПМЦ-1 представляла собой торжество примитивизма:

Разумеется, мы не могли не провести «ретротест» старинного устройства! Зачистив до блеска отрезок профильной трубы 20 х 40, близкой по своей склонности мгновенно ржаветь к кузовам Москвичей и Жигулей, оцинковали одну половину, а вторую оставили без защиты, после чего отправили железяку в соляной раствор. Простейшая конструкция оказалась вполне работоспособной – хотя из-за слабого тока цинковое покрытие создаётся очень медленно и, предположительно, даже более тонкое и хилое, нежели обещано инструкцией. Впрочем, надо думать, советские автолюбители были счастливы и такому гаджету…