Твердомеры по Бринеллю

Линейка твердомеров по Бринеллю от QATM включает модели для испытаний на твердость, как на микро нагрузках, так и на макро нагрузках. Все модели поддерживают несколько методов измерений в дополнение к испытаниям по Бринеллю и варьируются от полуавтоматического варианта до полного автомата. Приборы QATM характеризуются комфортом в эксплуатации, продуманной конструкцией и точными результатами.

Микротвердомер и твердомер по Бринеллю Диапазон тестовых нагрузок: 0,25 г – 62,5 кг

Твердомеры по Бринеллю Qness 60 M EVO

- Методы измерений: Бринелль, Кнуп, Виккерс

- Диапазон тестовых нагрузок: 0,25 г – 62,5 кг

- Измерение твердости и анализ в полуавтоматическом режиме

- Ручной XY координатный стол для простого мониторинга прогрессии

- Подробное описание

Твердомеры по Бринеллю Qness 60 A/A+ EVO

- Методы измерений: Бринелль, Кнуп, Виккерс

- Диапазон тестовых нагрузок: 0,25 г – 62,5 кг

- Полностью автоматизированные измерение твердости и микроскопия

- Высокоточное перемещение XY координатного стола

- Только для варианта A+ : встроенная обзорная камера образца для максимального удобства пользователя

- Подробное описание

Твердомеры по Бринеллю Qness CHD Master+

- Методы измерений: Бринелль, Кнуп, Виккерс

- Диапазон тестовых нагрузок: 0,25 г – 62,5 кг

- Профессиональные приложения с CHD Master+

- Обзорная камера наблюдения образца и одновременное тестирование нескольких образцов

- Подробное описание

Универсальный твердомер и твердомер по Бринеллю Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

Твердомеры по Бринеллю Модель CS/C EVO

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Переосмысленная проверенная концепция

- Идеален для образцов небольших размеров

- Подробное описание

Твердомеры по Бринеллю Модель M EVO

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- “Голова” с ручной регулировкой по вертикали

- Идеален для крупногабаритных образцов

- Подробное описание

Твердомеры по Бринеллю Модель E EVO

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Удобная моторизованная регулировка тестовой высоты

- Подходит для работы с образцами всех размеров и обладает большим прижимным усилием

- Подробное описание

Полностью автоматические измерения по Бринеллю Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

Твердомеры по Бринеллю Модель CA/CA+ EVO

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,5 кг – 750 кг

- Проверенная концепция – полная автоматизация с высокоточным перемещением по осям XY

- Для задач измерения твердости на образцах с одинаковой высотой

- Подробное описание

Твердомеры по Бринеллю Модель A/A+ EVO

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Высокоточное управление положением испытательного модуля с помощью асинхронного двигателя

- Автоматическое выполнение теста с перемещением по осям XYZ для образцов разной высоты

- Базовая стойка и система безопасности полностью интегрированы в конструкцию машины

- Подробное описание

Установка для измерений по Бринеллю

- Методы измерений: Бринелль, Роквелл

- Диапазон тестовых нагрузок: 60 кг – 3000 кг

- Полностью автоматическая установка для измерения твердости с подготовкой тестируемой поверхности

- HBW 10/3000, HBW 5/750, HRC

- Подробное описание

Справочный материал Измерение твердости по Бринеллю (DIN EN ISO 6506)

Иоганн Август Бринель (Швеция) представил свой новый метод определения твердости на всемирной выставке в Париже в 1900 году.

1. Вдавливание твердосплавного шарика с ØD и нагрузкой F в образце

2. Измерение отпечатка диаметром d

Расчет твердости по Бринеллю

Формула расчета твердости по Бринеллю:

Для измерения твердости по Бринеллю выбор подходящих параметров испытания имеет решающее значение.

Метод Бринелля становится неточным при очень малых или очень больших глубинах проникновения. По этой причине испытательная нагрузка должна быть выбрана таким образом, чтобы выполнялись следующие условия для среднего диаметра вдавливания:

Уровень нагрузки B [N/mm²]

Диаметр шарикаD [mm]

Приложенная нагрузкаF [N]

Записываемый диапазон твердости [HBW]

Никель и титановые сплавы

Легкие металлы и их сплавы ≥ 35 HBW

Согласно DIN EN ISO 6506

Для испытания чугуна можно использовать шарики только диаметром > 1 мм.

После определения степени нагрузки можно определить испытательную нагрузку F и диаметр шарика D в соответствии с таблицей. В принципе, диаметр шарика должен быть как можно больше, чтобы покрыть как можно большую и, следовательно, репрезентативную часть поверхности образца.

Значения твердости, определенные для шариков разного диаметра при одинаковой степени нагрузки, можно сравнивать только в ограниченной степени. Значения твердости, определенные для шариков одинакового диаметра, но с разной степенью нагрузки, несопоставимы. Поэтому важно, чтобы все параметры всегда указывались при указании значения твердости.

Результаты испытаний на твердость по Бринеллю

Согласно DIN EN ISO 6506-1 результат измерения твердости по Бринеллю отображается следующим образом:

310 HBW 2,5 / 187,2 / 20 ⇒ Значение твердости по Бринеллю

310 HBW 2,5 / 187,2 / 20 ⇒ Аббревиатура твердости по Бринеллю

310 HBW 2,5 / 187,2 / 20 ⇒ Диаметр шарика в мм

310 HBW 2,5 / 187,2 / 20 ⇒ Сила испытательной нагрузки [Н] = 9.807 * спецификация нагрузки

310 HBW 2,5 / 187,2 / 20 ⇒ Время приложения нагрузки

(опускается, если он находится между 1-15 с)

Дополнительные условия для испытаний на твердость по Бринеллю

Для тестирования на соответствие стандартам необходимо выполнить больше предварительных условий:

Испытание на твердость по бринеллю

Лабораторная работа №2

Лабораторная работа №2

ИСПЫТАНИЕ НА ТВЕРДОСТЬ ПО

Большинство методов определения твердости основано на принципе вдавливания. Вдавливаются стальной шарик, алмазный наконечник (конус) или четырехгранная пирамида.

Твердость – это способность материала оказывать сопротивление проникновению в него другого, более твердого тела.

Твердость является одним из важнейших механических свойств металлов. По величине твердости металлов можно судить об их прочностных свойствах, не производя статических испытаний на растяжение. Твердость металлов тесно связана с их обрабатываемостью: чем тверже металл, тем большее усилие требуется для его обработки. От твердости зависит и износостойкость металлов, т. е. их способность сопротивляться истиранию, разрушению поверхности или изменению размеров под действием трения. Чем тверже поверхность изделия, тем меньше она будет изнашиваться в процессе работы. Вот почему по величине твердости металлов судят о возможности применения их для изготовления различных деталей машин. Твердость является также основной характеристикой при оценке качества режущих и измерительных инструментов.

Испытания металлических материалов на твердость получили широкое распространение на заводах и в научно-исследовательских лабораториях вследствие быстроты выполнения и простоты оборудования, необходимого для этого. Большое значение имеет и то, что испытаний на твердость не сопровождаются разрушением деталей. Существует много методов определения твердости металлов. Выбор того или иного метода зависит от твердости испытуемого металла, его толщины, размеров испытуемой поверхности и формы изделия.

На практике наибольшее распространение получили следующие методы определения твердости металлов:

а) вдавливанием стального шарика (метод Бринелля);

б) по глубине вдавливания алмазного конуса или стального шарика малого диаметра (метод Роквелла);

в) вдавливанием алмазной пирамиды (метод Виккерса).

1.1 Задание, цель работы. Приборы, материалы и инструмент

1.1.1 Задание

Провести испытание на твердость по Бринеллю образцов стали и сплавов цветных металлов различной толщины. Определить твердость.

а) схему испытания (с зарисовкой) и величину твердости по Бринеллю;

б) устройство автоматического рычажного пресса;

в) выбор диаметра шарика и нагрузки;

г) подготовку образца для испытания;

д) подготовку прибора и проведения испытания;

е) методику измерения отпечатка с помощью лупы (с зарисовкой схемы отсчета по шкале лупы);

ж) определение твердости по таблице.

1.1.2 Цель работы

Ознакомится с методикой определения твердости металлов по Бринеллю и изучение устройства прибора для проведения лабораторной работы.

1.1.3 Приборы, материалы и инструмент

Для проведения работы необходимо иметь:

– автоматический рычажный пресс;

– образцы стали и сплавов цветных металлов различной толщины;

– лупу для измерения диаметра отпечатка либо прибор – бривископ

1.2 Схема испытания и величина твердости по Бринеллю

Испытание на твердость по Бринеллю производится вдавливанием в испытуемый образец (металл), стального закаленного шарика определённого диаметра под действием заданной нагрузки Р в течение определенного времени. После снятия нагрузки (вдавливания шарика) на поверхности испытуемого образца, заготовки или детали остается сферический отпечаток (лунка). Схема испытания на твердость по Бринеллю дана на рисунке 1.

Рисунок 1 − Схема испытания на твердость по способу Бринелля

Отношение нагрузки Р (1Н ≈ 0,1 кгс) к поверхности полученного отпечатка (шарового сегмента) F (мм2) дает число твердости, обозначаемое НВ:

, МН/м2 (кгс/мм2) (1)

, МН/м2 (кгс/мм2) (1)

Площадь сферического отпечатка определяется по формуле (2):

, (2)

, (2)

где D – диаметр вдавливаемого шарика, мм;

h – глубина отпечатка, мм.

Так как глубину отпечатка h измерить трудно, гораздо проще измерить диаметр отпечатка d, то целесообразно величину h выразить через диаметры шарика D и отпечатка d:

(3)

(3)

Тогда поверхность шарового сегмента определяется по формуле (4):

(4)

(4)

а число твердости по Бринеллю будет выражаться формулой (5):

(5)

(5)

Чтобы не производить сложных расчетов по приведенной выше формуле, к прессу Бринелля прикладываются таблицы перевода диаметра отпечатка в число твердости НВ (Табл. 1). Так, например, если шарик диаметром 10 мм при нагрузке 3000 кгс оставил на образце отпечаток диаметром 3 мм, то число твердости НВ = 415.

Таблица 1 – Зависимость между диаметром отпечатка и числом твердости по Бринеллю (диаметры отпечатков даны для шарика диаметром 10 мм)

Диаметр отпечатка, мм

Число твердости при нагрузке Р, кгс

1 Для определения числа твердости НВ при испытании шариком диаметром 5 мм диаметр отпечатка надо умножить на 2, а при испытании шариком диаметром 2,5 мм – на 4.

2 Для перевода значения силы, выраженной в кгс, в единицу системы СИ следует пользоваться соотношением 1 кгс ≈ 9,81 Н.

1.3 Прибор для испытания на твердость по Бринеллю

1.3.1 Автоматический рычажный пресс

Испытание на твердость по Бринеллю производят на специальных прессах. Наиболее распространенным прибором является автоматический рычажный пресс. Схема пресса показана на рисунке 2.

Органы управления: 1 – станина; 2 – вращающийся эксцентрик; 3 – винт; 4 – столик; 5 – испытуемый образец; 6 – наконечник с шариком; 7 – шпиндель; 8 – пружина; 9 – шатун; 10 – рычаг; 11 – подвеска; 12 – груз; 13 – электродвигатель; 14 – указатель; 15 – рукоятка.

Рисунок 2 – Схема автоматического рычажного пресса для определения твердости

1.3.2 Принцип действия пресса

В верхней части станины 1 имеется шпиндель 7, в который вставляется наконечник с шариком 6. Может быть установлен один из трёх наконечников – с шариком диаметром 10, 5 или 2,5 мм. Столик 4 служит для установки на нём испытываемого образца 5. Вращением по часовой стрелке рукоятки 15 приводят в движение винт 3, который, перемещаясь вверх, поднимает столик 4, и образец 5 прижимается к шарику 6. При вращении рукоятки 15 до тех пор, пока указатель 14 не станет против риски, пружина 8 сжимается до отказа и создается предварительная нагрузка 1000 Н (100 кгс). Электродвигатель 13, который включается нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 2. При вращении эксцентрика 2 шатун 9, перемещаясь вниз, отпускает рычаг 10 и соединенную с ним подвеску 11 с грузами 12, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика 2 шатун 9 перемещается вверх, поднимает рычаг 10 и подвеску 11 с грузами 12, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически даётся сигнал звонком и выключается электродвигатель. Вращением рукоятки 15 против часовой стрелки опускают столик 4. В зависимости от грузов, установленных на подвеске 11, создается различная нагрузка (см. таблицу 2) На приборе Бринелля можно измерять твердость до 450 кгс/мм2. Если твердость больше приведённой величины, то шарик начинает деформироваться и показания прибора становятся неправильными.

Таблица 2 – Побор грузов для нагружения автоматического рычажного пресса

Нагрузка, Н

Наименование грузов, обеспечивающих необходимую нагрузку (Рис. 2)

Твердомер Бринелля – надави на образец и ценные значения!

Описание

Принцип действия твердомеров основан на статическом вдавливании твёрдосплавного шарикового наконечника с последующим измерением диаметра окружности отпечатка.

Конструктивно твердомеры состоят из устройства приложения нагрузки и измерительного устройства.

Твердомеры Бринелля ТБ Tochline выпускаются в следующих модификациях: ТБ 5015 Tochline, ТБ 5015-01С Tochline, ТБ 5015С Tochline, ТБ 5015 А Tochline, ТБ 5015-01 Tochline, ТБ 5005А Tochline, ТБ 5005-01 Tochline. Модификации твердомеров отличаются конструкцией, степенью автоматизации процесса измерений, диапазоном прикладываемых нагрузок, а также габаритными размерами и массой.

Общий вид твердомеров с указанием мест нанесения знака утверждения типа и пломбирования приведён на рисунках 1-7.

место нанесения знака утверждения типа

Рисунок 3 — Общий вид твердомеров

ТБ 5015 Tochline

ТБ 5015-01С Tochline

Пломбирование твердомеров ТБ 5015 Tochline не предусмотрено.

Твердомер по Бринеллю – методы измерения материалов

Твердость металла – это свойство упругости, пластичности и сопротивления деформациям или разрушениям при вдавливании в верхний слой металла другого, чаще более твердого сплава. При этом не происходит механического изменения поверхности тела – индентора. Твердость определяется временно приложенной нагрузкой и измерением сопротивления вдавливанию твердого сплава. Нагрузки подразделяются на статические, динамические и кинетические.

Индентор (indenter от indet – вдавливать) – наконечник прибора (тестер), которым снабжен прибор «универсальный твердомер по Бринеллю». Такой наконечник изготавливается из более твердого материала, чем измеряемый образец. Этот тестер используется для измерения абсолютной твердости металла, из которого сделана исследуемая деталь. В основном подобные наконечники применяются при кинетическом методе испытаний материала на упругость и твердость. Этот метод основан на непрерывном постоянном вдавливании наконечника в испытываемый образец. При этом на дисплее экрана происходит регистрация всего процесса проводимых испытаний, с показаниями в графическом исполнении и цифровом отображении результатов.

При испытании по методу Бринелля применяются и статические нагрузки. Во время таких нагрузок к индентору применяют постоянный вид воздействия, время выдержки соответствует стандартам. Динамический метод испытания металла используется в тех случаях, когда проверяется материал на стойкость к разрушению при ударе. Кинетический метод при определении твердости материала основан на постоянной непрерываемой регистрации степени вдавливания индентора с записью картограммы нагрузки. При этом испытании регистрируется глубина погружения вдавливаемого шарика из твердого сплава.

Способ вдавливания получил более широкое применение. Измерение твердости при таком методе определяется как сопротивление материала внедрению более прочного сплава. Говоря научным языком, это испытание показывает сопротивление пластической деформации верхнего слоя металла. Универсальные твердомеры по Бринеллю предназначаются для измерения твердости металла и сплавов по одноименному методу.

Знак утверждения типа

наносится на фирменный шильдик, закрепленный на корпусе твердомера, и на титульный лист руководства по эксплуатации типографским или иным способом.

Таблица 5 — Комплектность твердомеров

Особенности твердомера по методу Бринелля МЕТОЛАБ 603:

- Полностью автоматический измеритель твердости по шкале Бринелля

- Простота и удобства эксплуатации

- Широкий диапазон измерений по шкале Бринелля: 8

- Твердомер оснащен электронным переключателем величины нагрузки

- LCD дисплей с отображением результатов на русском языке

- Отображение значения времени выдержки и показания реальной нагрузки

- Замкнутая система управления

- Простая базовая конструкция, лишенная рычагов и грузов разомкнутого типа

- Контроль приложения нагрузки при помощи датчика силы

- Цифровой микрометр, позволяющий автоматически считывать значение твердости без использования переводных таблиц. Минимальная цена деления микрометра 0,00125 мм

- Высокая точность измерений

- Автоматическая система нагружения

Читать также: Как проверить банки аккумулятора на замыкание

Твердомер Бринелля ТБ 5005А

Твердомер Бринелля ТБ 5005А предназначен для

измерения твердости металлов и сплавов по методу Бринелля в соответствии с ГОСТ 9012-59.

Твердомер Бринелля ТБ 5015-01

Твердомер Бринелля ТБ 5015-01 предназначен для измерений твердости металлов и сплавов по шкалам Бринелля в соответствии с ГОСТ 9012-59.

Твердомер ТПУ 1800

Твердомеры динамические портативные модификации ТПУ 1800 Tochline (далее твердомеры) предназначены для экспрессного измерения твёрдости металлов и сплавов, в т.ч. стали, по шкалам твёрдости Роквелла (HR), Бринелля (HB), Виккерса (HV) и Шора D (HSD).

Твердомер ТПУ 1500

Твердомеры динамические портативные модификации ТПУ 1500 (далее твердомеры) предназначены для измерения твёрдости металлов и сплавов, в т.ч. стали, по шкалам твёрдости Роквелла (HR), Бринелля (HB), Виккерса (HV) и Шора D (HSD).

Твердомер Бринелля ТБ-5015-01C

Твердомер Бринелля ТБ-5015-01C Tochline предназначен для измерения твердости металлов и сплавов по методу Бринелля в соответствии с ГОСТ 9012-59.

Твердомер универсальный УТ-5021 МС

Твердомер универсальный УТ-5021 МС предназначен для измерения твердости металлов и сплавов по методам Роквелла, Бринелля и Виккерса.

Твердомер универсальный УТ-5021 М-01С

Твердомер универсальный УТ-5021 М-01С предназначен для измерения твердости металлов и сплавов по методам Роквелла, Бринелля и Виккерса.

Твердомер Бринелля ТБ 5015

Стационарный твердомер Бринелля ТБ 5015 предназначен для измерения твердости металлов и сплавов по методу Бринелля в соответствии с ГОСТ 9012-59.

Твердомер Бринелля ТБ 5015А

Твердомер Бринелля ТБ 5015Апредназначен для измерения твердости металлов и сплавов по методу Бринелля в соответствии с ГОСТ 9012-59.

Твердомер УТ-5021 М-01

Твердомер универсальный УТ-5021 М-01 предназначен для измерения твердости металлов и сплавов по методам Роквелла, Бринелля и Виккерса.

Твердомер УТ 5021 ПА

Твердомер универсальный УТ 5021 ПА предназначен для измерения твердости металлов и сплавов по методам Роквелла, Бринелля и Виккерса.

Твердомер ТРБ 5010 (аналог ТР 5006М)

Твердомер предназначен для: измерения твердости металлов и сплавов по методу Роквелла и Бринелля, пластмасс, графитов и металлографитов, фанеры, прессованной древесины и других материалов.

Твердомер ТРБ 5010А

Твердомер предназначен для: испытания твердости металлов и сплавов по методу Роквелла и Бринелля, пластмасс, графитов и металлографитов, фанеры, прессованной древесины и других материалов.Прибор оснащен микропроцесорной системой измерения

Твердомер УТ 5011

Твердомер предназначен для: измерения твердости металлов и сплавов по методу Роквелла,Бринелля,Виккерса, пластмасс, графитов и металлографитов, фанеры, прессованной древесины и других материалов.

Твердомер УТ 5011А

Твердомер предназначен для: измерения твердости металлов и сплавов по методу Роквелла, Бринелля, Виккерса, пластмасс, графитов и металлографитов, фанеры, прессованной древесины и других материалов. Прибор оснащен микропроцесорной системой измерения.

Твердомер ТБ 5056-02

Читать также: Как устроен гидравлический пресс

Твердомер Бринелля предназначен для измерения твердости крупногабаритных изделий, контроля и разбраковки однотипных деталей на группы твердости.

Твердомер ТБ 5004, ТБ 5004-03

Приборы предназначены для измерения твердости металлов в двух режимах.

Твердомер ИТ 5010К

Прибор универсальный для измерения твёрдости металлов и сплавов по методу Виккерса и Бринелля.

Прибор предназначен для измерения твердости металлов и сплавов по методам Виккерса в соответствии с ГОСТ 2999-75 и Бринелля в соответствии с ГОСТ 9012-59.

Прибор предназначен для оперативного измерения твердости изделий из металлов и сплавов, в т. ч. контроля качества термообработки, закалки ТВЧ, оценки механической прочности.

Твердомер предназначен для оперативного измерения твердости металлов и металлических изделий в т. ч. поверхностноупрочненных слоев (цементация, азотирование, закалка ТВЧ и др.), гальванических покрытий (хром), наплавок, оценки механической прочности.

Твердомер ИТ 5038-01, ИТ 5038-02

Приборы предназначены для измерения твердости крупногабаритных изделий (деталей, отливок, проката, заготовок) ударным методом с последующим измерением диаметра восстановленного динамического отпечатка от внедрения шарика с помощью микроскопа.

Твердомер ТБП 5013

Твердомер Бринелля применяется в цехах и лабораториях машиностроительных и металлургических предприятий, а также на складах, базах и других местах, где требуется измерение твердости крупногабаритных и нетранспортабельных изделий.

Высокоточный портативный прибор для оперативного измерения твердости металлов, контроля качества термообработки, закалки ТВЧ, оценки механической прочности.

Высокоточный портативный прибор для оперативного измерения твердости металлов, поверхностноупрочненных слоев (цементация, азотрирование, закалка ТВЧ и др.), гальванических покрытий (хром), оценки механической прочности.

Твердомер Бринелля – высокоточное оборудование, предназначенное для произведения замеров прочности изделий, отличающихся крупными габаритами, а также осуществлять контроль качества материалов и разбраковку. Показывает высокий уровень точности замеров.

Поверка

осуществляется по документу ТБ Tochline — 01 МП «Твердомеры Бринелля ТБ Tochline. Методика поверки», утверждённому ФГУП «ВНИИФТРИ» 04.09.2019.

Основные средства поверки: рабочие эталоны твердости 2-го разряда по шкалам Бринелля по ГОСТ 8.062-85.

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых твердомеров с требуемой точностью.

Знак поверки наносится на свидетельство о поверке в виде наклейки или оттиска поверительного клейма.

Твердомер Бринелля – комплектация и возможности

Немецкая компания КВ Pruftechnik производит универсальные твердомеры с широким диапазоном нагрузок. Такие приборы применяются для автоматических испытаний твердости незакаленной стали, чугунных деталей, цветного металла и мягкого сплава. Этот прибор используется при промышленной диагностике, научно-исследовательской работе, в образовательных учреждениях, в тех комплексах, где возникает потребность в высокой надежности металлов и точности их испытаний.

Твердомеры – это стационарно установленные приборы, которые состоят из пресса и измерительного блока. Действие прибора основывается на статическом вдавливании наконечника в виде шара из твердого сплава, в испытываемый образец. Затем производится замер диаметра оставленного отпечатка. Отличие модификаций зависит от производимых нагрузок по шкале Бринелля. Она определена от 250 кг до 3 000 кг. Буквенные обозначения выпускаемых приборов – КВ. Модификации приборов: КВ 3 000, КВ 1 000, КВ 750, КВ 250.

Твердомеры снабжены автоматизированной револьверной головкой, которая похожа на патрон дрели. В эту головку вставляется наконечник для проведения испытаний.

Модификации твердомеров оснащаются камерами высокого разрешения и объективами с 10-ступенчатыми электроприводами, чтобы изменять степень увеличения изображений. В корпусе прибора устанавливается электронный блок, все это подсоединяется к выносному компьютеру. Универсальность приборов позволяет выполнить проводимые замеры твердости металлов автоматически. Увеличенные с помощью объектива изображения фиксируются встроенной камерой и отображаются на дисплее.

Дисплей обеспечивает сверхвысокую точность передачи полученной картинки. Изображения проведенных замеров при испытании проявляются на экране и сохраняются в нужном для дальнейшего анализа формате. Моторизованный столик и программное обеспечение обусловили полную автоматизацию процесса. Автоматизация статистической обработки результатов серий измерений выдает средние значения, максимальные и минимальные, среднеквадратичные отклонения. Также выдаются результаты в виде построенных графиков и гистограмм.

Приборы комплектуются встроенной цифровой камерой, цветным LCD-дисплеем, пленочной пылезащищенной клавиатурой, светодиодной подсветкой. Дополнительно прибор может комплектоваться пылезащитным кожухом. При использовании приборов в помещении с температурой окружающей среды более 30 °С заказывается система охлаждения прибора. Если происходит частая смена режима работ, модели приборов могут комплектоваться турелью объективов и индукторов. При обеспечении такими дополнительными комплектами автоматически выбирается и устанавливается необходимый индентор и перемещается для проведения измерений необходимый объектив.

Твердомеры для металлов. Метод Роквелла и Бринелля

Под твёрдостью металлов понимают их способность пластически деформироваться при нагрузках, которые прикладываются к детали в результате внедрения в неё элемента с более высокой твёрдостью – индентора. Испытания на твёрдость считаются одними из наиболее распространённых, поскольку определяют как меру прочности изделия, так и его способность сопротивляться переменным во времени нагрузкам. При этом, в отличие от других методов контроля, испытания на твёрдость относятся к числу неразрушающих, а твердомеры для металлов могут быть достаточно компактными.

Под твёрдостью металлов понимают их способность пластически деформироваться при нагрузках, которые прикладываются к детали в результате внедрения в неё элемента с более высокой твёрдостью – индентора. Испытания на твёрдость считаются одними из наиболее распространённых, поскольку определяют как меру прочности изделия, так и его способность сопротивляться переменным во времени нагрузкам. При этом, в отличие от других методов контроля, испытания на твёрдость относятся к числу неразрушающих, а твердомеры для металлов могут быть достаточно компактными.

Сущность методов определения твёрдости металлов

Испытания могут проводиться как на эталонных образцах (изготовленных из того же металла, и подвергнутых такому же режиму термической обработки), так и непосредственно на готовых деталях. В последнем случае необходимо принять меры к тому, чтобы испытуемое изделие не имело затем внешних повреждений.

Выбор метода испытания твёрдости зависит от:

- Исходных механических показателей прочности, упругости и пластичности изделия.

- Габаритных размеров детали (или места соединения смежных элементов конструкции, если устанавливается твёрдость в зоне, например, сварного шва).

- Конечного результата: установить твёрдость самого изделия, либо твёрдость только его поверхности (выполняется для деталей, прошедших термическую обработку или иной вид поверхностного упрочнения).

- Требований к условиям, времени и месту проведения испытания. Например, в полевых условиях более подходят не стационарные, а портативные твердомеры.

- Стабильности результатов измерений и их воспроизводимости при повторных испытаниях.

Твёрдость может быть измерена тремя группами методов – механическими (статическими и динамическими), а также ультразвуковыми. Кроме того, различают твёрдость при комнатных и повышенных температурах (так называемую «горячую твёрдость»). Независимо от этого, физическая сущность всех методов одна – в образец внедряется деформирующий элемент, перемещение которого считывается по специальной шкале.

Твёрдость рассматривается как сопротивление металла необратимым пластическим деформациям, а потому отличается от других измерений наличием специальных унифицированных приборов – твердомеров для металлов.

Твердомеры Бринелля

Способ определения твёрдости по методу Бринелля заключается в том, что в поверхность детали вдавливается шарик или из закалённой стали, или из твёрдого сплава. В результате на металле остаётся отпечаток в виде полусферы определённого диаметра и глубины, что определяет меру твёрдости по Бринеллю НВ.

К методу предъявляются следующие требования:

- Индентор должен быть строго определённых размеров. Стандартными считаются диаметры 10; 5; 2,5; 1,25 и 1 мм. Выбор зависит от ориентировочной твёрдости испытуемого образца и нагрузке на него:

| Диаметр шарика, мм | Рекомендуемая нагрузка на индентор, кН в зависимости от материала изделия | ||||

| Стали, чугуны, высокопрочные сплавы | Большинство цветных металлов и сплавов | Алюминий | Подшипниковые сплавы | Свинец, олово, баббиты | |

| 10 | 29,42 | 9,8 | 4,9 | 2,45 | 1,225 |

| 5 | 7,335 | 2,45 | 1,225 | 0,613 | 0,307 |

| 2,5 | 1,84 | 0,613 | 0,307 | 0,153 | 0,077 |

| 1,25 | 0,459 | 0,153 | 0,076 | 0,038 | 0,019 |

| 1 | 0,294 | 0,098 | 0,049 | 0,0245 | 0,013 |

| Рекомендуе-мый диапазон измерения твёрдости НВ | 67…450 | 22…315 | 11…158 | 6…78 | 3…39 |

- Нельзя выполнять измерения твёрдости НВ одной и той же детали, используя различные типы твердомеров Бринелля.

- Соотношение прикладываемой к изделию нагрузки и площади отпечатка должны быть постоянными.

- При ссылке на установленную при замерах величину НВ необходимо указывать условия, при которых был получен результат.

- Деталь в месте измерения твёрдости должна иметь ровную и хорошо зашлифованную поверхность достаточной толщины (иначе с обратной стороны возможна деформация, ухудшающая точность результата).

- Недопустимо определять твёрдость, если точка испытания находится вблизи от кромки детали.

Метод Бринелля непригоден, если измеренная твёрдость превышает 450 НВ: в таком случае происходит деформация контактной поверхности самого индентора.

Твердомеры для металлов, реализующие метод Бринелля, подразделяют на приборы типа ТШ и типа БТБ.

Стационарные твердомеры для металлов типа ТШ, с механическим приводом от электродвигателя, состоят из следующих узлов:

- Узла нагружения, который включает в себя оправку с индентором, возвратную пружину и корпус;

- Узла привода, состоящего из электродвигателя и системы передач;

- Рычажного механизма, который передаёт рабочую нагрузку на шарик;

- Рабочего стола;

- Панели управления и контроля результатов измерений.

- Противовеса с грузами;

- С-образной станины.

Твердомер Бринелля работает так. Деталь испытуемой поверхностью вверх устанавливают на стол, после чего поднимают его до упора, имеющегося в корпусе индентора. Далее включается электродвигатель, который перемещает корпус индентора. Тот, преодолевая сопротивление пружин, приводит в движение шарик, который вдавливается в металл. Конечный результат считывается по шкале. Отношение плеч рычажного механизма, а также суммарный вес грузов на противовесе устанавливается в зависимости от предполагаемого результата измерений (см. таблицу выше).

Твердомеры для металлов типа БТБ имеют некоторые эксплуатационные преимущества перед приборами ТШ: они обладают увеличенными размерами рабочего пространства стола, смена режимов нагружения производится механически, а для отсчёта результата используется более точная оптическая система. Работы на твердомерах БТБ производят в той же последовательности, что и на приборах ТШ, но образец после испытания сканируется измерительной головкой, с отображением результата на экране.

Данный способ подходит также для определения твёрдости изделий, которые эксплуатируются при повышенных температурах. Для этого на стол устанавливается ванна с нагревающей образец жидкостью, причём для температур до 300 ° С используют масло, а для более высоких температур – солевой расплав. Образец помещают в ванну на асбестовую плиту, после чего измеряют твёрдость обычным методом.

Доступными и простыми в эксплуатации являются переносные твердомеры для металлов типа ТШП. Испытательная головка прибора устанавливается на деталь в месте измерения и крепится струбциной или специальными захватами. Нагрузка создаётся вручную, и контролируется по шкале индикатора. Для измерения результата применяют переносной микроскоп типа МПБ. Замеренный отпечаток сравнивается со значениями, которые приводятся в таблицах пересчёта.

Твердомеры для металлов, работающие по методу Бринелля, имеют ряд ограничений своего применения:

- Не учитывается упругая деформация детали под нагрузкой.

- Динамика проведения испытания (время и скорость вдавливания индентора) очень сильно зависит от исходной твёрдости металла.

- Поверхность в месте испытания должна быть строго перпендикулярной оси движения индентора.

- При повторных измерениях твёрдости расстояние между смежными отпечатками должны быть не менее 0,2…0,6 от диаметра шарика.

Твердомеры Роквелла

Метод определения твёрдости металлов по Роквеллу состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по Роквеллу заключается в определении глубины вдавливания. Метод Роквелла считается более оперативным, а в таких твердомерах автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода Роквелла заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Метод Роквелла имеет несколько разновидностей, каждая из которых применяется в определённых условиях испытаний (см. таблицу):

Стационарные твердомеры для металлов, реализующие метод Роквелла (типа ТК), подразделяют на приборы с электрическим и механическим приводом. Ручной твердомер ТК включает в себя:

- Подвижный измерительный стол, на который устанавливается деталь.

- Рычажный привод нагружения.

- Измерительную систему (она может быть с цифровой или аналоговой индикацией результата).

- Рабочую измерительную головку, с регулируемыми установками.

- Масляный амортизатор.

- С-образную станину.

Последовательность действия твердомера Роквелла следующая. Образец шлифованной поверхностью вверх размещают на измерительном столе, после чего перемещают его вверх, до начала вдавливания индентора в поверхность, что отслеживается по шкале твердомера. Так происходит предварительное нагружение, признаком окончания которого является вертикальное расположение большой стрелки. Это означает, что индентор внедрился в поверхность на глубину, при которой упругая деформация металла уже перешла в пластическую. Далее, освобождают рукоятку, которая амортизатором возвращается до упора, и нагружают испытуемое изделие основным усилием. В конечном положении нагрузка на деталь должна быть не менее 5…10 с., когда на индикаторе появится искомое значение твёрдости по Роквеллу. После этого маховичком возвращают столик в исходное положение, и снимают с него деталь.

Условная единица твёрдости Роквелла соответствует 2 мкм перемещения рабочего наконечника индентора.

Существуют и переносные разновидности приборов Роквелла. К числу наиболее популярных относится прибор типа ТКП, испытательная головка которого прикрепляется к измеряемой детали. Нагрузку от рукоятки производит трёхкулачковый валик, передающий усилие шпинделю, в котором размещается индентор. Последовательность приложения нагрузок – предварительной и основной – в приборах типа ТКП такая же, так и в стационарных твердомерах для металла, где применяется метод Роквелла.

Применяются также и другие типы твердомеров для металла – Шора, Виккерса и пр. Их цена зависит от технических характеристик прибора. Например, диапазон цен на портативные динамические твердомеры составляет 30000…50000 руб, на стационарные установки – от 275000 до 420000 руб.

Время твердения (схватывания, застывания) бетона в зависимости от температуры

Заливка бетона в холодное и жаркое время года требует особых навыков и знаний, т.к. работы с цементной смесью осложняются, а период ее высыхания резко уменьшается или возрастает. Изменение скорости твердения бетона в зависимости от температуры обусловлено замедлением процессов гидратации и удержанием большого количества жидкости в толще материала.

Для ускорения застывания и предупреждения дефектов используются специальные строительные приемы, полимерные и противоморозные добавки.

Стадии набора прочности бетонной конструкцией

Схватывание и твердение растворов на основе цемента обусловлено его химическим взаимодействием с водой. Силикаты, алюминаты и алюмоферриты, которые входят в состав портландцемента, обеспечивают повышение прочности на различных стадиях отверждения.

Скорость химических реакций зависит от наличия катализаторов (специальных добавок) и температуры.

Бетонные конструкции бывают разные, исходя из этого следует рассчитывать соотношение компонентов раствора и предполагать сроки схватывания и твердения.

Бетонные конструкции бывают разные, исходя из этого следует рассчитывать соотношение компонентов раствора и предполагать сроки схватывания и твердения.

Стадия схватывания

В состав цементного порошка входит трехкальциевый алюминат (3СаО*Al2O3), трехкальциевый силикат (алит, 3СаО*SiO2), двухкальциевый силикат (белит, 2CaO*SiO2) и алюмоферрит. Алит, который занимает большую часть массы портландцемента, участвует в обеих стадиях отверждения. При затворении водой и в начале стадии схватывания он выделяет тепло, которое увеличивает скорость реакции.

Стадия схватывания проходит в первые часы после заливки опалубки. Скорость начала реакции и длительность процесса зависят от состава смеси и температуры воздуха. При нормальных температурах (+18…+22°С) бетон схватывается через 2,5-3 часа. Из них 1,5-2 часа проходит до начала реакции, а 1 час уходит непосредственно на схватывание.

В горячей среде схватывание происходит активнее и начинается более быстро. Весь процесс может занять менее 1-2 часов, из которых реакция — 15-20 минут.

Стадия твердения

Стадия формирования бетонного камня начинается по завершении схватывания. Твердение материала происходит за счет удаления свободной воды. Часть жидкости испаряется во внешнюю среду, а другая — связывается с молекулами силикатов и алюминатов, образуя стойкие комплексы. Чтобы не нарушить баланса между связываемой и испаряющейся водой, нужно обеспечить оптимальную влажность и температуру среды.

Основным реагентом на стадии твердения является алит. Белит обеспечивает постепенное упрочнение материала в процессе эксплуатации: за счет его свойств прочность материала через 2-3 года может составлять до 250% прочности после твердения.

Стандартный срок затвердевания бетона

Стандартное время застывания бетона составляет 28-30 дней. Нормальные условия для отверждения — температура +15…+22°С и влажность 60-100%. Длительность отверждения зависит от условий процесса, марки бетона и наличия дополнительных добавок в растворе.

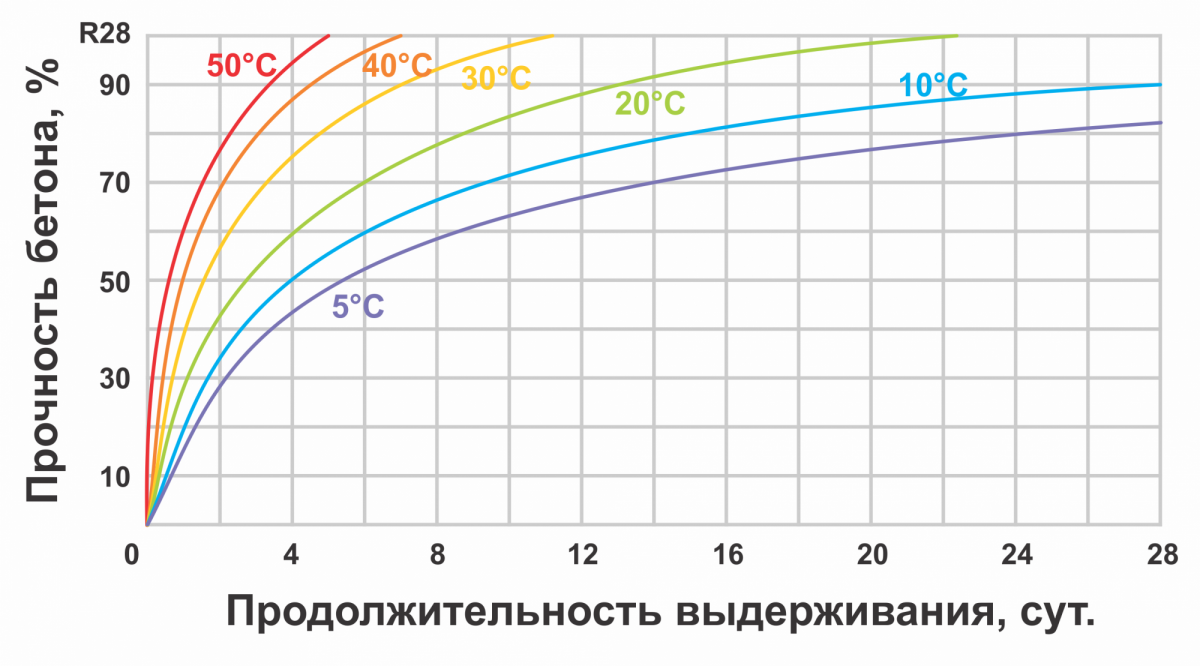

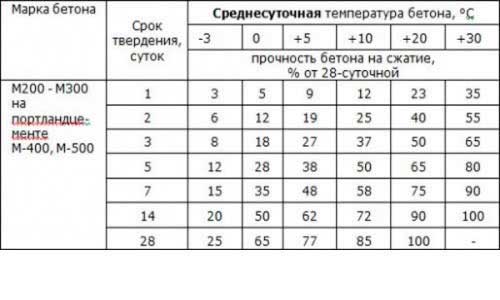

Корреляция прочности бетона с временем выдерживания и температурой среды.

Корреляция прочности бетона с временем выдерживания и температурой среды.

Зависимость времени набора прочности от марки бетонной смеси

Повышение прочности бетона на сжатие коррелирует с увеличением вязкости смеси. Это означает, что с увеличением марки материала время схватывания и твердения сокращается.

Продолжительность реакций для бетона разных марок

| Марка материала | Время схватывания, часов | Время твердения, суток |

| М100 | 3-3,5 | До 30 |

| М200 | 2-2,5 | 14-25 |

| М300 | 1,5-2 | 7-14 |

| М400 | 1-2 | 4-7 |

| М500 | Специальные добавки |

Существует два типа добавок, регулирующих процесс твердения раствора:

- Ускоряющие. Реагенты этого типа сокращают время до начала схватывания на 30-40%, ускоряют затвердевание и улучшают прочностные свойства материала. Они добавляются в смесь при промышленной штамповке бетонных изделий, заливке фундаментов, перекрытий и иных строительных конструкций при пониженных температурах. Наиболее дешевые ускоряющие добавки — это хлористый кальций и поташ (углекислый калий). В перечень востребованных строительных составов для ускорения отверждения входят: Релаксор, Аддимент В3, Форт-УП2, Поззолит-100, Конкрит-Ф и др.

- Замедляющие. Пластификаторы и замедлители схватывания положительно влияют на удобоукладываемость и подвижность раствора. Они применяются при доставке бетона в передвижных смесителях, задержках в строительстве и заливке конструкций при температуре выше +25…+30°С. Пластифицирующие свойства замедлителей позволяют отказаться от виброуплотнения при укладке бетона с малой подвижностью. Наиболее распространенными замедляющими добавками являются НТФ-кислота, цитрат и глюконат натрия, Линамикс, SikaPlast 520 N, Frem Linas 200 и др.

При заливке в условиях низких температур используются противоморозные реагенты. Они понижают температуру замерзания воды, препятствуя ее фазовым переходам при 0…+4°С.

В зависимости от вида и концентрации добавок они позволяют работать с бетонным раствором при температуре до -15…-25°С. К морозоустойчивым реагентам относятся нитрит натрия, нитрат-нитрит кальция, карбамид и др.

Набор прочности бетона в зависимости от температуры

Температура окружающей среды определяет скорость реакций, которые формируют бетонный камень. Повышенная температура воздуха смещает баланс в сторону испарения жидкости, а пониженная — тормозит процессы гидратации в растворе.

При высоких температурах

Для профилактики неравномерности и быстрого высыхания в бетон добавляются замедляющие добавки, а готовая конструкция смачивается в процессе застывания.

Высокая температура и влажность применяются при производстве стандартных бетонных изделий в автоклавах. Такие условия обеспечивают быстрое схватывание и максимальное твердение конструкций.

В прохладное время

При низких температурах раствор долго схватывается, а затем в течение длительного времени остается хрупким по сравнению с марочной прочностью. Химические реакции происходят до температуры фазовых превращений воды.

При отрицательной температуре

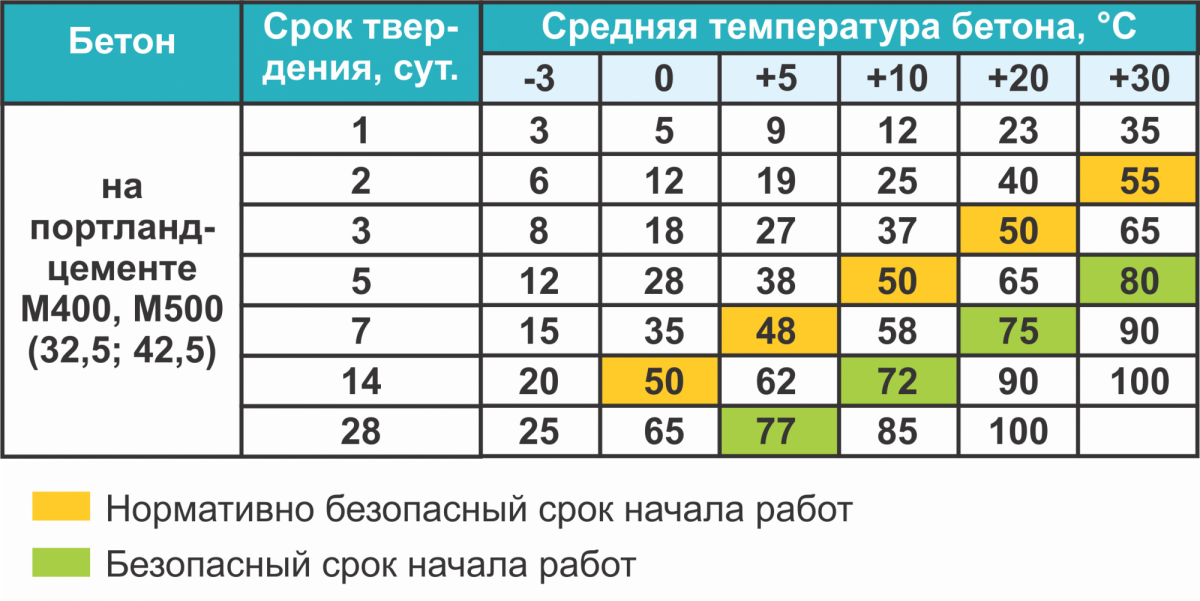

Набор прочности бетона при различных температурах

| Срок застывания, суток | Доля от 28-суточной прочности, достигнутой при оптимальных условиях твердения | |||||

| При -3°С | При 0°С | При +5°С | При +10°С | При +20°С | При +30°С | |

| 1 | 3 | 5 | 9 | 12 | 23 | 35 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 |

| 5 | 12 | 28 | 38 | 50 | 65 | 80 |

| 7 | 15 | 35 | 48 | 58 | 75 | 90 |

| 14 | 20 | 50 | 62 | 72 | 90 | 100 |

| 28 | 25 | 65 | 77 | 85 | 100 | |

В таблице рассмотрен набор прочности материала марок М200 и М300.

Снижение вязкости раствора

Во время схватывания бетонный раствор сохраняет свою пластичность. При движении в стационарной или подвижной бетономешалке смесь проявляет свойство тиксотропии — уменьшения вязкости состава при постоянной динамической нагрузке.

Характеристики действия пластификаторов на примере одного из наиболее популярных.

Характеристики действия пластификаторов на примере одного из наиболее популярных.

Слишком длительное перемешивание приводит к «перевариванию» бетона и снижению конструктивной прочности готовой конструкции. Чтобы сохранить подвижность раствора и избежать негативных эффектов, в смесь добавляются пластификаторы. Они удлиняют периоды схватывания и застывания.

Зависимость уровня набора прочности от показателей температуры материала

Низкая температура ингредиентов отрицательно влияет на эксплуатационные характеристики бетонного камня. Если для смешивания используется холодная вода и наполнитель, то последующий уход за конструкцией не сможет обеспечить марочную прочность.

Учитывайте, как может измениться температура окружающей среды пока бетон будет затвердевать.

Учитывайте, как может измениться температура окружающей среды пока бетон будет затвердевать.

При температуре менее 10°С рекомендуется подогревать воду, которая применяется для изготовления. Если показатель термометра соответствует -5…0°С или ниже, то необходимо подогревать и мелкий наполнитель (речной песок).

Для сокращения времени схватывания и расходов на подогрев бетона в опалубке компоненты разогреваются до предельно допустимого уровня. Максимальное значение определяется составом и маркой портландцемента. При нагреве выше этой температуры готовая смесь будет реагировать менее интенсивно, что скажется на прочности конструкции.

Предельная температура компонентов бетонного раствора

| Вид цемента | Максимальная температура воды для затворения, °С | Предельная температура наполнителя, °С | Максимальная температура бетонного раствора после вымешивания, °С |

| Глиноземистый | 40 | 20 | 25 |

| Портландцемент марки М400 и выше |

Рекомендации по ускорению процесса

Соблюсти необходимые условия для заливки не всегда возможно: в жаркую и холодную погоду температура отклоняется от оптимальной не менее чем на 15-20°С, а влажность может составлять ниже 60%.

При заливке фундамента строители прибегают к мерам защиты бетона на этапе смешивания, но редко дополнительно подогревают готовую конструкцию. Это обусловлено тем, что основа здания должна пройти этапы усадки и стабилизации грунта. В этом случае возникшие дефекты не скажутся на прочности дома, а будут устранены с помощью дополнительного слоя бетона.

Важная величина: как узнать время схватывания бетона

Бетон – один из наиболее применяемых в современном строительстве материалов благодаря прочности, доступности, разнообразию видов и методов обработки.

Замешанное из цемента и воды с добавлением заполнителей «тесто» может принимать любую заданную форму и, в результате твердения, образовывать прочный, долговечный материал – цементный камень.

Стадии набора прочности бетона

Как происходит превращение подвижного раствора в твердое вещество?

Чтобы понимать этот процесс, нужно представлять состав бетона.

Главным компонентом бетонной смеси является портландцемент. Это вяжущее составляющее, в основе которого 4 минерала:

C2S двухкальциевый силикат,

C3S трёхкальциевый силикат,

C3A трёхкальциевый алюминат,

C4AF четырёхкальциевый алюмоферрит.

Для приготовления бетонной смеси портландцемент смешивается с водой и заполнителями (шлак, гравий, щебень, песок). Иногда в смесь добавляются те или иные присадки, в зависимости от желаемых свойств бетона.

Минералы, входящие в состав цементного клинкера, при смачивании водой вступают в реакцию гидратации, в процессе которой образуются новые соединения, и бетон образует кристаллическую структуру.

Таким образом, твердение бетона – это кристаллохимический процесс.

В твердении бетона выделяют две стадии:

Бетон начинает схватываться уже через 2 часа, а через 60 минут после начала процесса он уже схватится. Пока бетон не схватился, его подвижность сохраняется.

Иногда, при невозможности немедленно заняться укладкой бетона, смесь слишком долго перемешивают, чтобы она не схватывалась. Это влияет на качество бетона не лучшим образом.

После того, как бетон схватился, начинается процесс твердения.

Сколько времени требуется на застывание

Полное отвердевание бетона может продолжаться многие месяцы, но во время строительных работ нужны определенные ориентиры, которых можно придерживаться.

Преждевременная нагрузка на бетон ную конструкцию может разрушить не набравший достаточной прочности бетон , а передерживание бетона в опалубке удорожает строительные работы и увеличивает продолжительность строительства.

Расчетной прочностью бетона называют ту прочность, которую бетон определенного класса достигает при нормальных условиях через 28 дней.

Срок твердения бетона без добавок

Как быстро бетон наберет прочность, зависит от многих факторов. В нормальных условиях скорость отвердевания бетона без добавок зависит от класса бетона.

В быту до сих пор встречается словосочетание «марка бетона». Оно ошибочно: по маркам классифицируется цемент, а бетон подразделяется на классы.

Таблица 1. Старая и новая маркировка бетона

Факторы, влияющие на твердение цементного раствора

Срок застывания бетона зависит от различных факторов:

качества исходных материалов;

температуры и влажности воздуха;

обработки бетона (утрамбовывание, виброобработка);

ухода за бетоном;

использования специальных добавок.

Согласно ГОСТ, нормальными условиями твердения бетона являются:

температура воздуха 18–22°С;

относительная влажность воздуха 100%.

При изменении температуры меняется и скорость затвердевания бетона. При повышении температуры в диапазоне 0°С – 100°С каждые 10°С повышения температуры увеличивают скорость протекающих процессов в 2–4 раза.

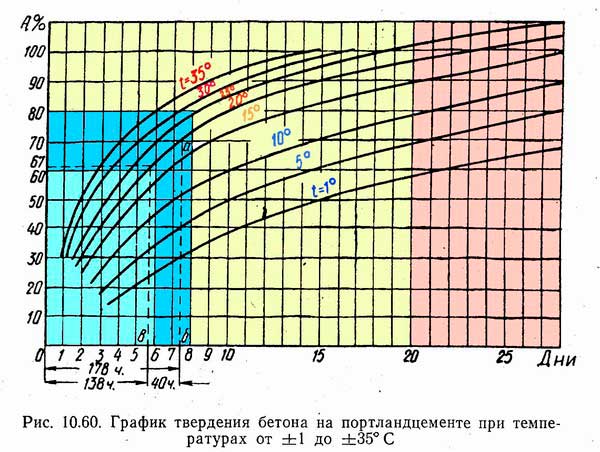

График твердения бетона при разных температурах

Когда температура становится выше, схватывание и отвердение бетона ускоряются; при понижении температуры – замедляются. При температуре ниже 5° С процесс набора прочности резко замедляется, а при отрицательных температурах прекращается.

Уменьшение влажности воздуха замедляет процесс застывания, поскольку бетон быстрее сохнет, и воды становится недостаточно для гидратации.

Способы регулирования скорости отвердевания бетона

В зависимости от задач, может потребоваться увеличить или снизить скорость твердения бетона. Можно повлиять на процессы температурно или химически.

Ускорение твердения

Для увеличения скорости твердения, применяют:

снижение водоцементного соотношения (повышение жесткости смеси, что снижает удобоукладываемость);

добавление в бетон специальных добавок-ускорителей.

Замедление твердения

Когда может понадобиться замедление отвердевания:

при изготовлении высокомарочных смесей, которые застывают очень быстро из-за повышенного содержания вяжущего компонента;

при необходимости транспортировки готовой смеси на дальние расстояния;

при заливке бетона в несколько этапов.

В этих случаях применяют специальные добавки, которые замедляют реакцию гидратации и гидролиза минералов клинкера, откладывая процесс схватывания на несколько часов.

Как узнать точное время затвердевания бетона?

Сроки полного отвердевания разных видов бетона варьируются в зависимости от состава. Примерное представление о продолжительности процессов твердения бетона с использованием марок цемента М200, М250, М300, М400, М500 и так далее, можно узнать из статей, графиков, специальных таблиц.

Таблица 2. Время застывания бетона на портландцементе М400, М500

Для того чтобы точно узнать, сколько времени понадобится, чтобы получить расчетную прочность бетона, используются два метода:

Узнать точные данные в лаборатории производителя.

Вызвать технолога на объект для взятия проб. Для образцов используют кубические отливки со стороной 10 см, которые должны твердеть в тех же условиях, что и основная конструкция. Затем проводятся испытания разрушающими методами, которые точно показывают марочную прочность бетона и сроки его схватывания и полного отвердевания.

Время застывания бетона в опалубке

Своевременная распалубка бетона повышает оборачиваемость оборудования для опалубки и оптимизирует сроки строительства.

Распалубочной прочностью называют прочность, достаточную, чтобы снять опалубку и дать стартовую нагрузку. Обычно она составляет 70% от расчетной прочности (или другую величину, оговоренную в проектной документации).

Для не ответственных конструкций, например, стяжек, отмостк и и других конструкций , работающих только на сжатие, допустима распалубка на 3–5-й день, по достижении прочности 30–40% от расчетной.

Современные бетоны с добавками могут достигать распалубочной прочности за 1–2 дня.

Сколько времени бетон застывает в воде

Твердение в воде – лучшие условия для набора прочности бетона. Непрерывное выдерживание в воде способствует более интенсивному увеличению модуля упругости, чем твердение на воздухе.

При выдерживании бетона на воздухе, на его поверхности, в результате обезвоживания, прекращается реакция гидратации, и образуются ячейки и поры; застывший на воздухе цементный камень имеет больше дефектов структуры, меньшую плотность и более высокую подверженность коррозии.

Уход за бетоном после заливки

Уход за бетоном имеет цель создать такие условия твердения, при соблюдении которых бетон будет набирать заданную прочность с нужной скоростью, а его структура будет максимально качественной.

Для оптимизации процесса отвердевания решающее значение имеет обеспечение правильной температуры и высокой влажности.

После укладки бетонной смеси и ее уплотнения (если таковое производилось), проводятся специальные мероприятия по уходу за бетоном.

Защита от испарения влаги

Отвердевание бетона внешне похоже на высыхание, но на самом деле, это реакция, которая происходит с обязательным участием воды. При застывании бетона на воздухе, его поверхность быстро высыхает, и реакция гидратации прекращается. Образуется разность давления в толще бетона и на его поверхности, что приводит к появлению дефектов в виде трещин .

Для защиты от пересыхания поверхность бетона закрывают водонепроницаемыми материалами, такими, как пленка, брезент, в некоторых случаях, слой опилок или песка, который постоянно смачивают.

Обеспечение равномерной температуры

При заливке массивных конструкций (например, плит фундамента) возникает еще одна проблема – температурный градиент.

Реакции гидратации происходят с выделением тепла. В массивных конструкциях возникает разница между температурами в толще бетона и на его поверхности. В толще слоя бетона температура может достигать 50–80°С. Если разница с температурой поверхности превышает 20–30°С, может произойти разрыв структуры бетона, что влечет интенсивное образование трещин на внешней стороне конструкции и потерю прочности.

Чтобы предотвратить градиент температур, необходимо снизить температуру всей конструкции. Для этого, после укрытия паро- или водонепроницаемым материалом, на поверхность бетона льют холодную воду, меняя ее после нагрева.

Снижение температуры не должно быть резким. Допускается снижать ее на 1–2° С в час, а для некоторых типов конструкций не более, чем на 12–13°С в сутки (эта информация указывается в регламенте).

Для проведения этих мероприятий необходимо знать точную температуру в толще бетона; по регламенту, ее необходимо измерять в первые сутки каждые 1–2 часа, а затем 1 раз в 8 часов и фиксировать полученные данные в специальных журналах . Для того, чтобы иметь возможность измерять температуру, при заливке в бетон вставляют трубочки на расстоянии не более 8 м друг от друга.

Защита от охлаждения

В зимнее время возникает задача сохранить тепло в бетоне , поскольку при температуре ниже плюс 5 ° С затвердевание прекращается. Главной задачей становится обеспечение твердения до приобретения бетоном критической прочности.

Критической прочностью называют прочность в зимнее время, по достижении которой замерзание воды в порах бетона уже не носит разрушающий характер (обычно 30-50% от расчетной прочности).

Используются разные методы сохранения тепла:

Прогрев электродами или инфракрасным излучением (последнее технологически сложно).

Установка тепляков с прогретым воздухом.

Использование сохраненного тепла реакции гидратации («тепловой осмос» или «метод термоса), для которого поверхность бетона укрывают теплоизоляционными материалами, такими, как минераловатные плиты, рулонные материалы в несколько слоев.

Противоморозные добавки. Если раньше использовался хлорид кальция, сейчас его применение, как и других хлоридов, не рекомендуется из-за агрессивного воздействия на арматуру. Чаще используют формиат кальция или натрия и другие соли-электролиты, снижающие температуру замерзания воды либо готовые комплексные добавки, обладающие не только противоморозным, но и пластифицирующим действием.

Применение добавок-ускорителей совместно с тепловой обработкой. В этом случае добавки нужны для быстрого достижения критической прочности, затем, при помощи согревающих или сохраняющих тепло мероприятий, обеспечивается оптимальная температура до достижения расчетной прочности бетона.

Надо ли поливать бетон водой?

Поскольку водная среда оптимальна для завердевания, полив бетона водой целесообразен, но только в летнее время, особенно, в жаркую погоду. Интенсивное обеспечение влажности позволяет снизить вероятность появления дефектов.

Набор прочности бетона – сложный химический процесс, который зависит от множества факторов. Для оптимизации строительных работ используются методы тепловлажностной обработки бетона. Современное решение – использование специальных добавок, регулирующих скорость отвердевания.

Твердение бетона в зависимости от температуры

- Время застывания бетона в зависимости от температуры окружающего воздуха.

- Что влияет на сроки твердения бетонной массы.

- Сроки твердения бетона в зависимости от внешних факторов.

- Зависимость прочности бетона от температуры затвердевания.

- Твердение при высоких температурах.

- Производство работ и основные требования к бетону в зимний период.

- Негативное влияние низких температур.

- Обеспечение правильного твердения бетона зимой.

- Температура твердения бетона.

- Какое время необходимо застывания бетона, есть ли зависимость от температуры.

- Время года.

- Обеспечение условий затвердения.

- Низкий уровень испарения.

- Время застывания при разной температуре.

- Минимальная температура.

Время застывания бетона в зависимости от температуры окружающего воздуха.

Процесс твердения бетонного раствора относится к значимым этапам производства строительных работ. От его продолжительности, в конечном итоге, зависит прочность монолитной конструкции. После заливки смеси в опалубку, по графикам или таблицам устанавливается приблизительное время застывания бетона, в зависимости от температуры и влажности окружающего воздуха. Также учитывается проектная марка искусственного камня.

Время твердения бетона в зависимости от температуры.

Время твердения бетона в зависимости от температуры.

Что влияет на сроки твердения бетонной массы.

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона. В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций. В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах. Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы.

Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов. При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом. Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Скорость твердения бетона в зависимости от температуры.

Скорость твердения бетона в зависимости от температуры.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель.

Твердение бетона.

Твердение бетона.

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее. Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник.

Сроки твердения бетона в зависимости от внешних факторов.

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха. В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов. Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

График твердения бетона в зависимости от температуры.

График твердения бетона в зависимости от температуры.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.

Зависимость прочности бетона от температуры затвердевания.

Как правило, нормальной температурой твердения бетона принято считать 15 – 20°. Чем ниже температура, тем медленнее нарастает прочность. Если отметка падает ниже ноля, бетон будет твердеть только в том случае, если в воду добавлены соли, которые снижают точку замерзания.

В случае, когда бетон начал твердеть, а затем замерз, после оттаивания процесс продолжится. Если замерзшая вода изначально не повредила структуру бетона, то прочность материала значительно возрастет.

Твердение при высоких температурах.

В условиях повышенной температуры бетон затвердевает быстрее, особенно если процесс происходит в условиях повышенной влажности. При высоких температурах сложно защитить бетон от высыхания, потому нельзя нагревать его сильнее 85°. Пример исключения – обработка в автоклавах паром под высоким давлением на заводах.

Прочность бетона, который твердеет при разных температурах (скорость не имеет значения), приблизительно определяется по проектным показателям бетона R28 умножением на коэффициенты таблицы С. А. Миронова (см. таблицу). R28 затвердевает при нормальной температуре за 28 дней.

Производство работ и основные требования к бетону в зимний период.

Важно, чтобы бетон, уложенный в зимнее время, затвердел и набрал прочность этой же зимой. Прочности должно хватить на распалубку, частичную или даже полную загрузку строения.

В любом случае, бетон не должен замерзнуть пока не наберет хотя бы половину своей проектной прочности. Даже если используются быстротвердеющие материалы, время затвердевания в теплых условиях не должно быть менее 2 – 3 суток, если используется обычный бетон – от 5 до 7 суток.

Негативное влияние низких температур.

Как показывает практика, замерзание бетона на раннем этапе сильно снижает его надежность в дальнейшем. Замерзающая вода в свежем растворе нарушает связь между цементным камнем и заполнителем, а также сцепление с арматурой в железобетонных конструкциях.

Чем позднее бетон замерз, тем выше его прочность. Чтобы бетон набрал нужные характеристики, зимой нужно обеспечить его затвердевание в теплых и влажных условиях на весь необходимый срок.

Обеспечение правильного твердения бетона зимой.

Стимулировать процесс можно двумя путями:

- используя внутреннее тепло бетона;

- передавая дополнительное тепло извне.

В первом случае нужно использовать только быстротвердеющие высокопрочные марки цемента, например, глиноземистый или портландцемент. Рекомендуется также применить ускоритель твердения, такой как хлористый кальций, уменьшить объем воды в растворе, уплотнить его высококачественными вибраторами. Это позволит бетону набрать нужную прочность не за 28 дней, а всего за 3 – 5 суток.

Температура твердения бетона.

Какое время необходимо застывания бетона, есть ли зависимость от температуры.

Прочность бетона – это главная его характеристика, благодаря которой удается определить качество монолитно сооружения. Причина в том, что прочность напрямую связан со структурой бетонного камня. Процесс твердение бетона очень сложный. В ходе таких мероприятий происходит взаимодействие цемента и воды.

Здесь указано сколько времени застывает бетон.

Результатом гидратации цемента становится образование новых соединений, а также формирование бетонного камня. В результате твердения бетон становится прочнее, но набирается прочность не сразу, а постепенно. Для этого может понадобиться не один месяц.

Перед тем как перейти к строительным работам, необходимо учитывать конкретные условия, которые определенным образом влияют на длительность твердения бетона.

Твердение бетона в зависимости от температуры.

Твердение бетона в зависимости от температуры.

Время года.

Большой процент влияния на застывание бетонного раствор оказывают окружающие факторы. С учетом температурного режима и атмосферной важности время застывания и полноценной сушки может составить несколько дней, но это при условии, что все мероприятии проходили в летнее время. Но в этом случае имеется свой недостатком, который заключается в невысокой прочность полученной конструкции. Если работы проводились в зимнее время, то конструкция будет удерживать большое количество влаги в течение месяца.

На видео рассказывается о времени застывания бетона в зависимости от температуры:

Длительность затвердевания бетона во многом определяется плотностью укладки строительного состава. Конечно, чем выше ее показатель, тем медленно осуществляется выход воду из структуры, а показатели гидратации цемента будут лучше. В промышленном строительстве такой проблеме уже было найдено решение. В этом случае задействуют виброобработку, в домашних условиях имеется альтернативный вариант – стыкование.Процесс утрамбовки

Необходимо отметить, что стяжку с высокими показателями плотности очень тяжело резать и сверлить. Здесь не обойтись без такого оборудования, как буры с алмазными напылением. Если применять сверла с обычным наконечником, то они сразу же выходят из строя.

Таблица твердения бетона в зависимости от температуры.

Таблица твердения бетона в зависимости от температуры.

На фото показан состав бетона

Компоненты, которые находятся в составе цементной смеси, также оказывают немаловажную роль на время схватывание бетона. Если в составе находится большое количество пористых материалов, то процесс обезвоживания конструкции будет происходить намного медленнее. Если в составе преобладают такие компоненты, как песок и гравий, то вся вода начнет быстрее выходить из раствора.

Для того чтобы сделать процесс испарения влаги из бетона медленнее, а также улучшить его прочностные показатели, стоит задействовать специальные добавки. Как правило, это бетонит, мыльный состав. Конечно, это потребует небольших денежных затрат, но зато вы сможете защитить свою конструкцию от преждевременного пересыхания.

Каков состав бетона для отмостки лучшего всего применять указано в статье.

Обеспечение условий затвердения.

Когда нужно добиться длительного нахождения влаги в цементной смеси, то стоит выполнить монтаж гидроизоляционного материала на опалубку. При условии, что формовочный каркас выполнен из пластика, укладывать дополнительный слой гидроизоляции нет смысла. Демонтаж опалубки стоит производить только по прошествии 8-10 дней. За этот период бетон уже успел схватиться и дальше может сохнуть без опалубки.

Гидроизоляция для твердения бетона фундамента.

Гидроизоляция для твердения бетона фундамента.

Для задержания воды в бетоне можно вводить в строительную смесь различные модифицирующие добавки. Если необходимо добиться быстрого застывания и уже ходить по залитой конструкции, стоит добавлять к раствору особые ингредиенты, позволяющие добиться быстрой сцепки.

Состав для твердения бетона фундамента.

Состав для твердения бетона фундамента.

Низкий уровень испарения.

Когда бетонный раствор схватился, его сразу накрывают полиэтиленовой пленкой. Благодаря таким мероприятиям удается задержать влагу в бетону в первые дни после установки конструкции. Раз в 3 дня пленку нужно удалять и обрабатывать поверхность водой.

Когда момента заливки пройдет 20 дней, то пленку можно убрать насовсем и подождать, пока стяжка полностью высохнет при обычных условиях. Как правило, это занимает 28-30 дней. Уже по прошествии этого срока по основанию можно ходить и даже устанавливать различные строительные конструкции.

Время застывания при разной температуре.

Необходимо обозначить, что время схватывания бетона в опалубке может достигать до 7 дней. Только после этого опалубка может быть демонтирована. В таком случае удается сохранить целостность бетонной конструкции. Но в большинстве случаев этот показатель зависит от марки бетона, а также температурных условий.

В данной статье указано сколько идет цемента на 1 куб бетона.

Таблица 1 – Время твердения бетона в зависимости от температуры.

Время затвердения бетона.

Минимальная температура.

Осуществлять заливку бетона в холодное время года можно только при условии, что обеспечена необходимая гидро- и теплоизоляция конструкции после монтажных работ. По той причине, что низкие температуры замедляют процесс гидратации, а, следовательно, и набор прочностных характеристик, то очень важно строго выждать необходимое время. Как правило, при температурном режиме -5 градусов, для набора прочности понадобиться увеличить время в 5-7 раз, в отличие от рекомендуемой температуре в 20 градусов.

В статье описан подбор состава тяжелого бетона.

На видео рассказывается о минимальной температуре застывания бетона:

Поэтому выполнять заливку фундамента в зимнее время необходимо только при условии, что вы знаете, как правильно заливать бетон в мороз. Главное условие – это соблюдение всех правил, тогда качество заливки будет не хуже, чем в благоприятные дни.

Опытные строители не экономят на строительстве и используют бетононасос. Кроме этого, важно выполнять правильный уход за бетоном. При заливке во время морозов в состав смеси стоит добавлять морозоустойчивые присадки и утеплить опалубку. После этого стоит осуществлять прогревания бетонированной площадки. Если все эти условия будут соблюдены, то будет совершенно неважно, при каком температурном режиме будет происходить заливка бетона.

Узнать сколько весит куб бетона м400 можно в данной статье.

Процесс заливки фундамент – это очень сложный процесс. Для обеспечения необходимой прочности стоит правильно выждать время затвердения. Если влажность из конструкции испариться раньше указанного срока, то прочностные показатели будут незначительные, что приведет к ухудшению качеств будущей постройки.

Рекомендация: Это действительно хорошая статья. Из статьи можно понять общий принцип твердения бетона в зависимости температуры окружающего воздуха. Полученной информации для обычного застройщика вполне достаточно. Вам не нужно углубляться в научные дебри, чтобы понять общий принцип твердения бетона. Вам обязательно нужно прочитать эту статью, иначе ваш бетон застынет в неподходящий момент и вы потеряете свои деньги.