Системы аспирации для деревообработки

На деревообрабатывающих производствах в воздух так или иначе выбрасывается древесная пыль. При изготовлении древесных пеллет это неизбежно, поскольку сырье измельчают и транспортируют от одного этапа к другому. Перемещение опилок происходит внутри герметичной пневмотранспортной системы при помощи потоков воздуха. Эти потоки необходимо выводить из системы и очищать.

Системы аспирации служат для очистки воздуха от древесной пыли (твердые частицы размером от 1 до 200 микрон). Это необходимо для предотвращения загрязнения окружающей среды выбросами предприятия, а также для продуктивной и безопасной работы сотрудников компании. Древесная пыль опасна для здоровья, она может накапливаться в легких, а также может раздражать сетчатку глаз. Особенно опасна мелкодисперсная пыль размером от 1 до 10 микрон: слизистые оболочки не задерживают ее. Скопления древесной пыли ставят под угрозу пожарную безопасность. То же можно сказать о зерновой пыли на зерноперерабатывающих заводах.

Мы разберем, как устроена система аспирации для деревообработки, и какие устройства для фильтрации пыли используются на пеллетных заводах.

Основные виды систем аспирации

Аспирационные системы делятся типу удаления отработанного воздуха.

Прямоточные – воздушная масса после фильтрации удаляется за пределы помещения.

Рециркуляционные – реализованы так, что очищенный воздух частично или полностью возвращается в помещение.

Последний вариант считается предпочтительным, поскольку он позволяет снизить потери тепла внутри помещения. Это экономит ресурсы на отопление. Тем не менее, качество очистки воздуха должно быть идеальным, чтобы не допустить загрязнения легких работников.

Также системы аспирации могут быть моноблочными и модульными.

Аспирационные моноблоки проводят фильтрацию рядом с непосредственным источником запыления. Если он один, и производство небольшое, то выбор моноблочной установки оправдан.

Модульные системы аспирации состоят из нескольких агрегатов и сети воздуховодов. Они всегда разрабатываются по индивидуальному проекту, чтобы очищать воздух сразу на нескольких этапах производственного цикла. Это оптимальный выбор для полноформатного промышленного производства.

Из чего состоит система аспирации

На крупных производствах, где выброс пыли происходит на нескольких участках, промышленная аспирация состоит из нескольких устройств.

Пылевой вентилятор – важнейший элемент, который нагнетает необходимый объем воздуха для эффективной работы всей системы. Прибор подбирают на основании объема и давления воздушного потока, учитывая его средние потери. Чаще всего в этой роли выступает радиальный пылевой вентилятор среднего или высокого давления.

Пылеуловитель – устройство, разделяющее воздух и твердые частицы. Обычно это циклон или рукавной фильтр. Во время прогона потока через устройство опилки оседают внутри.

Фильтр тонкой очистки – необходим, чтобы избавиться от микрочастиц древесной пыли для полной очистки воздуха перед выбросом в атмосферу/возвратом в цех.

Воздуховоды – герметичные трубы, по которым транспортируется сырье.

Контейнер для сбора пыли – устанавливается вместе пылеуловителем или фильтром тонкой очистки, чтобы собирать осевшие материалы.

На пеллетных заводах есть несколько этапов производственного цикла, на которых образуется запыление и где необходима установка пылеуловителя.

Этап сушки – когда из сушильного барабана, в котором ворошилась щепа, выводятся горячие газы.

Этап измельчения – когда поток дробленых опилок вместе с воздухом поступает в циклон или сразу в бункер с аспирационными мешками.

Этап охлаждения – когда вентилятор нагнетает воздух и пропускает его через массу горячих гранул, в массе которых присутствуют мелкие несгранулированные частицы и пыль.

Как работает система аспирации на пеллетном производстве?

Вентилятор нагнетает поток воздуха, который направляет измельченные опилки в пылеуловитель.

Воздушная масса с опилками проходит через циклон или рукавной фильтр. Микрочастицы древесины отделяются и опадают вниз. Очищенный воздух устремляется на выход из системы.

В случае циклона на выходе необходима дополнительная фильтрация от мелкодисперсной пыли. Эту функцию выполняет фильтр тонкой очистки. В нем оседают мельчайшие, невидимые глазу древесные волокна.

Очищенный воздух удаляется из помещения или возвращается обратно в зависимости от типа системы.

При проектировании промышленной аспирации учитываются следующие основные факторы:

Количество станков, создающих запыление;

Климат, необходимость поддерживать стабильную температуру в помещении.

Циклон для опилок и древесной пыли

Теперь поговорим о типах пылеуловителей.

Циклон – самое распространенное решение для двухфазной очистки воздушных масс от частиц сырья. Он представляет собой полый металлический конус, в центре которого есть цилиндрическая выхлопная труба.

Принцип работы циклона

Внутри конуса создается отрицательное давление.

Поток, попадая в коническую камеру, закручивается по спирали вниз.

Фракции сырья сталкиваются со стенками и опадают вниз на шлюзовой затвор, вращающиеся лопасти которого захватывают материал и выгружают его в нижний бункер.

Очищенный от видимой пыли воздух устремляется вверх, к выхлопной трубе.

На выходе из циклона он фильтруется повторно, проходя через фильтр тонкой очистки. Для этих целей часто используется рукавной фильтр.

Циклоны для деревообработки выбирают многие десятилетия за счет следующих преимуществ:

Простая и надежная конструкция без движущихся частей;

Не забиваются пылью, поэтому не теряют эффективности;

Исправная работа при практически любой температуре;

Стабильное гидравлическое сопротивление;

Удобное использование в системах пневмотранспорта при непрерывном перемещении потоков сырья;

Основной недостаток данных устройств – необходимость дополнительной фильтрации, поскольку недостаточно эффективно задерживают мелкодисперсные частицы. Без дополнительного фильтра в атмосферу может более 2 % невидимой древесной пыли, что недопустимо по экологическим нормативам.

Также под циклоны необходимо разработать централизованную систему аспирации с мощным вентилятором.

Рукавные фильтры

Второе эффективное решение для промышленной аспирации. Рукавной фильтр представляет собой ряд рукавов из нетканого полиэстра со внутренними каркасами.

Принцип работы

Вентилятор направляет потоки загрязненного воздуха через мешки.

Благодаря свойствам материала рукава древесная пыль оседает на внутренней поверхности рукавов.

Воздух проходит сквозь материал и, полностью очищенный, возвращается в цех.

Внизу рукавов находятся ящики или бункеры, куда опадает пыль. Их необходимо периодически опорожнять.

По мере оседания частиц внутри фильтра его эффективность снижается. Поэтому используется вспомогательный механизм – автоматическое встряхивание или продув рукавов – чтобы опилки опадали вниз, освобождая внутреннюю поверхность фильтра.

Главное преимущество рукавных фильтров в том, что он задерживает до 99% мелкодисперсных частиц, и он воздушная масса пригодна для возврата обратно в цех. Благодаря такому решению не происходит потерь тепла.

К минусам рукавных фильтров можно отнести относительно быстрое заполнение нижних бункеров.

Аспирационные мешки

Мешки для аспирации – подвид рукавного фильтра, который устанавливается непосредственно на бункер для сырья. Если воздуховод пневмотранспортной системы подключен непосредственно к бункеру, то воздух удаляется из него через аспирационные мешки.

При правильном расчете они обеспечивают фильтрацию с эффективностью более 99%, а коэффициент запыленности не превышает 10 мг на м3. Наиболее часто мешочные фильтры используют для очищения воздуха из стружкососов.

Циклоны для деревообработки от АЛБ Групп

Наша компания производит циклоны для осаждения древесной пыли, которые используются на промышленных предприятиях по обработке древесины, зерна и других биологических и минеральных материалов.

Наша продукция – это

циклоны СК-ЦН-34 — оборудование данной серии обеспечивает наиболее высокий уровень очистки; имеют удлиненную коническую часть и спиральный входной патрубок. Модели по производительности: до 10200, 13800, 18100, 40700 м3 воздуха в час.

циклоны БЦР — отличаются высокой степенью очистки и относительно невысокой производительностью. Модели по производительности: до 2050, 4100, 7200 м3 воздуха в час.

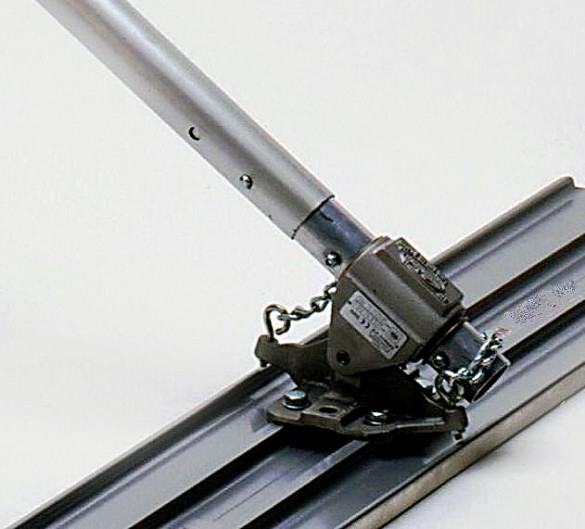

надежные, усовершенствованные шлюзовые затворы ЗШ с пропускной способностью от 20 до 280 м3 сыпучих материалов в час.

У нас вы можете купить циклоны для опилок и шлюзовые затворы

с профессиональной консультацией и расчетом;

Аспирационные установки для деревообрабатывающих станков: таблица подбора и расчет

Особенности аспирации деревообрабатывающих станков

При деревообработке обязательно удаляют стружку и пыль из рабочей зоны. Накопление отходов приводит к ухудшению качества обработки, и в некоторых случаях даже делает невозможными такие сопутствующие операции, как окрашивание, склеивание или лакировка, из-за засорения поверхностей. Также древесная пыль вредна для здоровья персонала, работающего в цеху. Поэтому к любому оборудованию подключается аспирационная установка для деревообрабатывающих станков.

Обычно аспирация для деревообрабатывающих станков работает по замкнутому циклу. Поглощенный аспираторами воздух возвращается в помещение, таким образом предотвращаются потери тепла. Выброс воздушных масс на улицу оправдан только при наличии в них больших количеств вредных газообразных веществ (например, испарений масляных красок).

На выбор улавливающих устройств и схему пылеулавливания влияют следующие факторы:

- рабочие характеристики оборудования;

- объемы выполняемых работ;

- типичные размеры стружечно-пылевых частиц.

Далее будут рассмотрены характерные схемы пылепоглощения для наиболее популярных видов оборудования.

Круглопильные станки

4-сторонние станки

Универсальные комбинированные модели с двумя, четырьмя или шестью шпинделями оснащаются несколькими патрубками с кромками, встроенными заподлицо с ограждениями. Отсасывание производится на всех узлах, где идет интенсивное образование отходов. Каждый патрубок подсоединяется легкосъемным рукавом к аспиратору.

Поскольку аспирация для четырехстороннего станка поглощает древесные частицы разного размера (мелкая стружка, опилки, пыль), используются устройства, пригодные для поглощения любых фракций. Как правило, применяются рукавные фильтры, сделанные из синтетики, которая пропускает наружу воздух, но задерживает внутри твердые частицы.

Как же выбрать пылеуловитель для столярной мастерской? При большой производительности деревообработки в цеху устанавливают крупные комплексы «Буран», состоящие из нескольких модулей. Модульная конструкция упрощает обслуживание и ремонт. Если составляющие одного модуля необходимо заменить или отремонтировать, остальные продолжают работать.

Рукавные фильтры для станков серии «Буран Вибро» с виброочисткой

Рукавные фильтры для станков серии «Буран Пневмо» с импульсной очисткой

Рукавные фильтры для станков серии «Буран Вихрь»

Форматно-раскроечные станки

При раскрое дерева образуется крупнодисперсная пыль. В небольших мастерских для ее сбора достаточно компактных стружкоотсосов. Малоформатная аспирация для форматно раскроечного станка с горизонтально расположенным мешком легко устанавливается на столе, массивное основание закрепляется винтами. Устройства побольше из модельной линейки «Союз» могут передвигаться по полу на колесной платформе. Содержат от одного до 4-6 вертикально ориентированных «баллонов» из полиэстера. Гибкими рукавами аспирационная установка для раскроечного станка соединяется с раструбами, которые прикреплены в самых запыленных местах.

Чтобы аспирирующий агрегат не сдвигался под влиянием случайных воздействий, на платформе монтируются блокираторы, фиксирующие положение основы. Вытряхивание чаще осуществляется вручную, со сбором отработанных масс в контейнеры для последующей продажи. Крупные фракции пользуются большим спросом у покупателей, чем сильно измельченные или неоднородные.

Мощный циклон для форматно раскроечного станка обычно не нужен. Его вполне заменяют многорукавные одноступенчатые фильтроциклоны. При этом важно правильно рассчитать требуемую мощность, чтобы пылеулавливающий агрегат справлялся с поставленной задачей. Когда подключена хорошая аспирация, форматно раскроечный станок практически не запыляет помещение. Приобретая у нас оборудование для улавливания пыли под заказ, следует сообщить нам диаметры для подключения, и под них мы рассчитываем систему.

Пылесосы для стружки: принцип работы различных типов устройств, их преимущества и недостатки

Механическое строгание древесины связано с разлетающимися в разные стороны отходами.

Их скорость настолько высока, что они, попав в глаз, могут нанести серьезную травму.

Помимо этого, стружка разлетается по помещению, захламляя его и увеличивая пожарную опасность, ведь из-за небольшой толщины и изогнутой формы она может загореться даже от сильной одиночной искры.

Пылесосы и системы вентиляции (вытяжки, стружкоотсосы, аспирационные установки) облегчают уборку помещения, автоматически удаляя отходы обработки древесины.

Вытяжки облегчают работу с любым станком или ручным электроинструментом, предназначенным для обработки древесины.

Далее мы расскажем:

- как работают пылесосы и системы вентиляции;

- какие устройства в них используют;

- сколько стоят системы вентиляции;

- как сделать такую систему самостоятельно.

Принцип работы системы вентиляции

Основа этой системы – воздушный нагнетатель, придающий воздуху ускорение. В обычных бытовых пылесосах используют 2 вида таких устройств:

- лопастные;

- центробежные.

Лопастные

Лопастные нагнетатели работают по принципу пропеллера, то есть изогнутые лопасти при вращении придают воздуху ускорение и вынуждают его двигаться в определенную сторону.

Этот тип нагнетателей хорошо работает лишь на определенных оборотах и нагрузке, когда скорость вращения пропеллера меняется или возрастает нагрузка, КПД нагнетателя резко снижается.

Нагнетатели такого типа устанавливали на пылесосы середины прошлого века, однако в современных устройствах их не используют из-за низкой эффективности.

Центробежные

Центробежные вентиляторы используют центробежную силу, которая возникает во время вращения ротора (крыльчатки) с установленными на нем лопатками. Чем быстрей вращается крыльчатка, тем выше скорость движения воздуха и выше значение центробежной силы.

Вокруг ротора установлен корпус, по форме напоминающий улитку и обеспечивающий вход воздуха со стороны ротора, а выход сбоку. Центробежная сила прижимает воздух к корпусу, поэтому, дойдя до выходного отверстия, он устремляется наружу. КПД устройств подобного типа зависит от скорости вращения ротора – чем она выше, тем более эффективно работает вентилятор.

Для надежной и эффективной работы нагнетателя его необходимо полностью оградить от пыли и более крупных загрязнений, к которым относится стружка, поэтому между вентилятором и станком устанавливают фильтр и систему воздуховодов.

Фильтры

Чаще всего используют фильтры типа «циклон», которые разделяют воздух и любые загрязнения с помощью центробежной силы. Корпус изготавливают в форме сужающегося к низу конуса, сверху устанавливают две камеры, в которых происходит грубая и тонкая очистка.

Войдя в первую камеру, которая представляет собой круглую полость, воздух резко теряет скорость движения, из-за чего наиболее тяжелые загрязнения падают сначала на дно камеры, затем по покатым стенкам попадают в бункер. Разница скоростей возникает из-за отличия в сечении воздуховода и камеры, однако количество воздуха перемещаемого за единицу времени одинаково.

Из первой камеры воздух попадает во вторую камеру, изготовленную в виде сужающегося к низу конуса. Таким образом, можно сказать, что воздух в фильтре данного типа служит для удаления стружки из окружающего пространства.

Из-за разницы сечений первой камеры и прохода во вторую камеру скорость воздуха снова возрастает, а поток закручивает, создавая центробежную силу. Примерно на середине высоты конуса установлена выходная труба, диаметр которой равен или несколько превосходит диаметр входного отверстия второй камеры, в результате чего закрученный поток воздуха уходит вверх.

Из-за разницы в плотности даже мельчайшая пыль обладает более высокой инерцией, чем воздух того же объема, поэтому не успевает изменить направление вслед за воздушным потоком и по конусной стене камеры попадает в бункер.

Из-за разницы в плотности даже мельчайшая пыль обладает более высокой инерцией, чем воздух того же объема, поэтому не успевает изменить направление вслед за воздушным потоком и по конусной стене камеры попадает в бункер.

Возможны и другие варианты исполнения этого фильтра, однако все они работают на одном и том же принципе – легкий и обладающий малой инерцией воздух легко меняет направление движения.

Более тяжелые же загрязнения, движимые центробежной силой, оседают на дне устройства. Помимо «Циклона» используют и другие виды фильтров, но только для тонкой очистки от остатков пыли, которая проскочила через первый фильтрующий элемент. Чаще всего такими фильтрами оснащают установки небольшой мощности, обслуживающие 1–3 деревообрабатывающих станка.

Многие производители и продавцы предлагают комбинацию вентилятора и нескольких мешков для сбора стружки, древесной пыли и опилок. Большинство подобных устройств не имеют циклонного фильтра, поэтому роль фильтра выполняет сам мешок.

Минус такой комбинации в быстрой наполняемости мешка, особенно при интенсивном использовании станка, в результате чего мешки приходится менять каждые 20–40 минут, а это очень неудобно.

Если станок интенсивно используют, лучше сделать циклонный фильтр большого объема с возможностью выгрузки отходов в грузовик.

Это увеличит капитальные затраты, ведь такой фильтр обойдется недешево, зато резко снизит эксплуатационные расходы, что в долгосрочной перспективе приведет к экономии. Собранную стружку, к слову, можно сдавать (Куда девать стружку?) или применять для собственных нужд (Что можно сделать из стружки?).

Воздуховоды

Вентилятор, фильтр и станки соединяют друг с другом с помощью жестяных или пластиковых труб. Все элементы системы вентиляции подбирают таким образом, чтобы скорость проходящего воздушного потока смогла увлечь за собой 90–95 % отходов, появляющихся в результате обработки древесины.

Поэтому чем больше станков или иных устройств подключено к системе вентиляции, тем более мощным должен быть двигатель. Объем бункера подбирают, исходя из скорости его наполнения и возможности вывоза накопленных отходов.

Стоимость устройств для удаления и сбора древесных отходов

Стоимость как отдельных узлов, так и готовых систем зависит от многих факторов, основным из которых является производительность, то есть объем перекачиваемого за единицу времени воздуха.

Очень важны количество и тип фильтрующих элементов, из которых наиболее дешевыми являются мешки из иглопробивной ткани.

Очень важны количество и тип фильтрующих элементов, из которых наиболее дешевыми являются мешки из иглопробивной ткани.

Такие мешки пропускают воздух, но задерживают стружку, опилки и мелкую пыль. После заполнения мешок выкидывают, а на его место устанавливают новый.

Более дорогие фильтры работают на циклонном эффекте, хотя и среди них встречаются модификации с мешками.

Самые дорогие – это полноценные пластиковые или металлические циклоны, обладающие большим бункером, что позволяет использовать их для сбора отходов обработки древесины с целью последующего вывоза.

Большое значение имеет и расстояние от очистной установки до станка, ведь чем дальше они друг от друга, тем более длинным должен быть воздуховод.

На стоимость воздуховода влияет и материал, из которого он изготовлен, поэтому самые дешевые шланги делают из ПВХ, более дорогие и гибкие — из полиуретана. Мы подготовили таблицу, в которую включили различные варианты готовых устройств и вентиляторов, некоторые из которых используются и на промышленных объектах, чтобы вы могли примерно оценить их стоимость:

| Модель | Назначение | Описание и характеристики | Цена рублей | Сайт продавца или производителя |

| Анкорд ВУ-5000 | Стружкоотсос | Основа устройства – пылевой вентилятор, к которому подключают 1-4 фильтрующих блока, состоящих из «Циклона» и фильтра тонкой очистки. Стружкоотсос перекачивает за час 5900 м3, при этом скорость воздуха на входе устройства составляет 66 метров. Подходит для обслуживания нескольких станков небольшой производительности. | 52000 | vacuum-press.ru |

| УВС-7000 | Аспирационная установка | Основа установки – центробежный вентилятор мощностью 5,5 кВт, перекачивающий 7000 м3 в час. В составе установки 4 фильтрующих устройства, состоящих из циклонного и бумажного фильтров. Из-за большого входного диаметра воздухопровода скорость воздуха на входе составляет 28 м/с. | 66000 | scperun.ru |

| ВР 01-4.5 | Центробежный вентилятор высокого давления | Центробежный вентилятор высокого давления, масса 65 кг, мощность электромотора 5,5 кВт, производительность 7000 м3 в час, может быть использован с любым фильтрующими элементами. Диаметр патрубка 280 мм. | 50000 | www.eventa-k.ru |

| ПУА-М-1500 | Стружкоотсос | Аппарат небольшой мощности, за час перекачивает 1500 м3 воздуха и может обслуживать 1-3 станка. Штатно оснащен фильтром-мешком, можно дополнительно подключить еще 2 таких же фильтра. | 37000 | www.ekovent.ru |

| JCDC-3 | Циклонная очистная установка | Очистная установка состоит из вентилятора высокого давления и многофункционального фильтра типа «Циклон». Фильтр этой конструкции лучше очищает воздух, чем его аналоги с мешками, а также разделяет загрязнения по размеру фракции, поэтому мелкие опилки и пыль собираются в одну емкость, а крупные опилки и стружка в другую. | 140000 | jet-online.ru |

| Корвет 60 | Пылесос для сбора стружки | Пылесос мощностью 750 вт, оснащен одним фильтром-мешком. Может обслуживать станок небольшой производительности работающий непродолжительное время. Чаще всего этот пылесос применяют в домашних мастерских, подключая его поочередно к различным станкам. | 7920 | enkor.ru |

| PO50 | Шланг для вентиляции | Полиофеновый шланг для систем аспирации, усилен металлической спиралью, длина 10 м, диаметр 50 мм. | 1970 | bi-teh.ru |

| Uniflex PUR.05.90.10 | Шланг для вентиляции | Полиуретановый шланг для стружкоотсосов, диаметр 90 мм, длина 10 м | 5240 | cmt-shop.ru |

Как сделать фильтр типа циклон и воздуховод своими руками?

Сначала необходимо определить мощность вентилятора, ведь именно от нее будет зависеть производительность всей системы. Четкой формулы не существует. Но в большинстве случаев для обслуживания одного фуговочного станка с длинной барабана в 30 см или одного фрезерного станка с диаметром фрезы 10 см достаточно мощности 1,5–2 кВт.

Поэтому вентилятор мощностью 5–5,5 кВт теоретически может обслуживать 3 станка, однако на практике многое зависит от конструкции станков и герметичности соединения воздуховода и остальных устройств системы.

Если невозможно достать вентилятор достаточной мощности, то можно использовать бытовой пылесос старой модели, однако такая система аспирации пригодна лишь для ручного электроинструмента.

При работе со станком такая вентиляция будет часто забиваться, ведь скорости движения воздуха не хватит для нормального продвижения стружки по воздуховоду.

После этого нужно выбрать тип и конструкцию фильтра. Полноценные циклонные фильтры сделать довольно сложно.

После этого нужно выбрать тип и конструкцию фильтра. Полноценные циклонные фильтры сделать довольно сложно.

Но из обычной железной или пластиковой бочки объемом 200–500 литров можно сделать очистное устройство, пригодное для использования в гараже или маленькой столярной мастерской.

Для этого нужна бочка с герметичной закрывающейся крышкой, любая щель резко снизит эффективность системы.

В крышку нужно вставить два патрубка – один короткий и прямой, другой чуть длинней и изогнутый под углом 45 градусов. В качестве патрубков подойдут обычные трубы из ПВХ диаметром 50–110 мм.

Короткий и прямой патрубок нужно вставить в крышку по центру, а более длинный и изогнутый (его делают из прямого отрезка трубы и уголка 45 градусов) — на расстоянии 1 см от края бочки и повернуть его приблизительно параллельно стенке.

Оба патрубка необходимо не только закрепить, но и герметизировать, для чего хорошо подходит термоклей. Короткий патрубок будет выходом, а длинный входом фильтра, поэтому воздуховод, ведущий к станку подключают к длинному патрубку, а воздуховод, ведущий к вентилятору соединяют с длинным.

Такой способ подключения более эффективен, чем тот, что используют в недорогих аспирационных системах с мешками, ведь вентилятор не вступает в контакт со стружкой, а значит, служит гораздо дольше.

Установка входного патрубка не в крышку, а в стенку бочки так, чтобы поток воздуха шел вдоль стенки, усложнит конструкцию, но повысит эффективность очистки.

Последовательная установка двух фильтров этого типа повысит эффективность очистки, ведь в первом будет оседать крупная и мелкая стружка, а второй задержит мелкую пыль. Если сделать крышку из плексигласа, то вы сможете контролировать наполнение фильтра и выбирать время его очистки.

Выбрав вентилятор и сделав фильтр, необходимо подобрать материал для воздуховодов.

Выбрав вентилятор и сделав фильтр, необходимо подобрать материал для воздуховодов.

Гибкие ПВХ шланги удобны и недороги, но обладают невысокой стойкостью к истиранию, поэтому срок их службы составляет 1–3 года.

Полиуретановые шланги служат 3–5 лет, но обходятся в несколько раз дороже аналогов из ПВХ. Иногда используют канализационные ПВХ трубы.

Однако из-за необходимости герметизировать каждый стык, такой воздуховод обходится заметно дороже того, что сделан из шланга.

Воздуховод из металлических труб обходится максимально дорого, но срок его службы неограничен, а сопротивление движению воздуха минимально.

Мы также подготовили ссылки на форумы, где пользователи обсуждают, как сделать циклон своими руками, а также самостоятельное изготовление и использование других аспирационных систем:

Видео по теме

Автор представленного видео делится полезной информацией об использовании самодельного циклона в системе пылеудаления столярной мастерской:

Вывод

Пылесос для сбора стружки – неотъемлемая часть любого столярного цеха или мастерской. Он защищает помещение от захламления отходами обработки древесины и облегчает сбор стружки для последующей утилизации.

Прочитав статью, вы узнали:

- принципы работы различных устройств, используемых в аспирационных системах;

- преимущества и недостатки различных типов этих устройств;

- оптимальную конфигурацию вентиляционной системы.

Кроме того, стал ясен процесс изготовления такой системы своими руками.

Вентиляторы для опилок и стружки

Вентиляторы для опилок и стружки

Где применяют?

Удаление мелких отходов станочного производства на любом предприятии является важной организационной задачей. Деревообработка — одна из отраслей с максимальной емкостью оборудования и соответствующим количеством отходов. Если процесс постоянного удаления отходов не организован должным образом, производительность труда резко падает из-за необходимости постоянно прерываться на уборку помещений.

Вентилятор для удаления опилок и стружки оказался оптимальным решением проблемы, действующим практически без участия человека и полностью избавивший работников предприятий от необходимости таскать носилки с отходами.

Основная область применения — столярные или деревообрабатывающие предприятия, мебельное производство и прочие цеха, производящие обработку массива древесины. Кроме этого, пылевой вентилятор для опилок оказался полезен и на других предприятиях, работающих с легкими сыпучими материалами мелкой фракции и нуждающихся в транспортировке или удалении из помещений. Примером такого использования могут служить зерновые элеваторы, предприятия, производящие крупу и т. д.

Какие бывают?

Пылевые вентиляторы относятся к группе радиальных или центробежных устройств. Они способны создавать достаточное давления для перемещения массы по системе воздуховодов. Центробежные конструкции одинаково хорошо работают как на нагнетание, так и на всасывание, что увеличивает их возможности, позволяя в случае необходимости изменять направление потока.

Это отличает их от осевых вентиляторов, способных демонстрировать высокую производительность, но не имеющих возможности обеспечивать высокое давление. Воздушный поток от осевых конструкций не может преодолеть аэродинамическое сопротивление воздуховодов, одновременно перемещая определенные массы материала.

Радиальные вентиляторы различаются по величине создаваемого давления. Пылевые вентиляторы высокого давления для опилок или стружки нужны для работы на протяженных и разветвленных системах воздуховодов. Вентиляторы среднего и низкого давления используются в соответствующих условиях и подбираются исходя из расчетных данных.

Это необходимо для того, чтобы встречающиеся в перемещаемом материале крупные предметы не застревали между лопатками. Это опасно, может вызвать остановку и вывод из строя электродвигателя. Кроме того, очистка рабочего колеса потребует остановки всей линии, демонтажа участка воздуховода и прочих работ, поэтому саму возможность возникновения подобных ситуаций следует исключать.

Как правильно выбрать?

Выбор наиболее подходящего вентилятора производится по следующим критериям:

- производительность. Показатель, определяющий объем воздушного потока, создаваемый вентилятором в единицу времени.

- давление. Этот показатель важнее, чем производительность, поскольку для перемещения материалов требуется воздушный поток, обладающий достаточным импульсом.

Каждая марка вентиляторов имеет свой ряд типоразмеров, определяющихся номером вентилятора. Номер имеет свое значение — он обозначает диаметр рабочего колеса, выраженный в дециметрах.

Например, № 5 означает, что рабочее колесо имеет диаметр 50 см. Все остальные пропорции, конструктивные показатели и прочие особенности остаются одинаковыми. Единственным отличием может оказаться количество лопаток, поскольку на больших устройствах длина окружности намного больше и позволяет увеличить число лопаток без ущерба для работы установки.

Выбор подходящего вентилятора основан на величине системы. Параметры устройства напрямую связаны с его размерами, поэтому подбор осуществляется путем сопоставления расчетных данных с рабочими характеристиками того или иного номера вентилятора.

Особенности эксплуатации и обслуживания

Радиальные вентиляторы отличаются высокой надежностью и практически не нуждаются в обслуживании. В зависимости о условий расположения периодически производится очистка корпуса от пыли и загрязнений, окраска и прочие косметические процедуры. Для установок, расположенных на открытом воздухе, рекомендована периодическая смазка подшипников электродвигателя или отдельного приводного вала рабочего колеса.

Для устранения образовавшихся заторов на воздуховодах устанавливаются ревизионные люки, а на входных и выходных отверстиях вентиляторов делают специальные съемные панели, позволяющие получить доступ к рабочему колесу для очистки и удаления посторонних предметов.

Рекомендуемые модели

Пылевые вентиляторы ВЦП 7-40 по цене от 14 238 рублей.

ВЦП 7-40 №10 11кВт 750 об/мин

ВЦП 7-40 №10 22кВт 1000 об/мин

ВЦП 7-40 №10 75кВт 1500 об/мин

ВЦП 7-40 №12,5 30кВт 750 об/мин

Особенностью радиальных вентиляторов является наличие большого количества моделей, являющихся полными аналогами друг друга. Это объясняется отсутствием существенного разнообразия в конструкции устройств.

Любые отклонения от стандартов только ухудшат работу вентиляторов, поэтому никаких изменений не вносят. Кроме того, никаких специальных требований по маркировке моделей вентиляторов не существует, имеется только привязка к размеру воздуховодов и разбивка по типоразмерам (номерам). Это стало причиной наличия у каждой модели вентилятора большого количества аналогов, что вносит немалую путаницу.

Например, пылевой вентилятор ВЦП 7-40 имеет аналоги:

- ВР 140-40

- ВР 100-45

- ВРП 115-45

- ВР 6-45

В столярный цех

Станочный участок столярного цеха производит огромное количество опилок и стружки. Перемещение этих материалов не требует значительных усилий, но, при больших объемах производства, может потребовать[link_webnavoz] подключения аспирационной системы высокой мощности[/link_webnavoz]. Назвать какой-либо вентилятор для стружки в качестве наиболее предпочтительного варианта конструкции сложно без привязки к объемам и составу перемещаемого материала.

Обычно используются вентиляторы типа ВЦП 7-40 или их аналоги. Можно использовать продукцию зарубежных производителей, например, польской фирмы WALTER или других изготовителей оборудования. Существенной разницы в качестве и производительности нет, поэтому принято руководствоваться соображениями экономии.

На мебельное производство

Специфика мебельного производства состоит в наличии отходов от пиления ЛДСП, МДФ и прочих подобных материалов. Также имеется множество отходов от шлифовки, фрезерных работ, сверления. Большинство материалов, подлежащих удалению, представляет собой род опилок с большим весом из-за содержащегося в составе листовых материалов клеевого состава. Для вывода подобных отходов требуется вентилятор для опилок, способный обеспечить условия транспортировки и подъем на необходимую по условиям работы циклона высоту.

Транспортировку материала в состоянии обеспечить любой пылевой вентилятор соответствующей мощности и производительности. Подойдут все варианты, аналоги и модификации устройства ВР 6-45 и подобные ему модели.

Основная задача в данном случае заключается не в транспортировке, а в обеспечении герметичности и отсутствии загрязнения окружающего воздуха мелкими частицами древесных плит с химическими примесями. Поэтому к системам аспирации надо параллельно подключать качественные фильтрационные установки, производящие очистку потока от пыли и вредных примесей. Это усложняет обслуживание и требует приобретения дополнительного оборудования, но штрафы за загрязнение окружающей среды гораздо выше.

Советы

Прежде всего, необходимо знать некоторые тонкости маркировки. Например, вентилятор № 6,3 имеет диаметр рабочего колеса не 60, а 63 см.

Наиболее распространенной моделью вентиляторов для небольших и средних цехов считается ВРП 115-45 № 6,3 или его аналоги. При этом, не следует использовать его без предварительного расчета, так как условия эксплуатации и протяженность воздуховодов (рукавов) способны значительно изменить требования к вентилятору.

Решением проблемы является сварка по линии разлома, но эта мера недолговечна. Металл в месте сварки напряжен, вибрационные нагрузки быстро образуют новую трещину, поэтому после ремонта за корпусом надо наблюдать еще внимательнее. Если решить проблему не удается, потребуется замена вентилятора.

Видео

Инструменты и приспособления для домашней мастерской.

«Инструмента много не бывает» – все, кто занимался строительством или мастерил что-то своими руками, слышали эту фразу. Нужная приспособа бесценна, когда требуется что-то отпилить, приварить или соединить детали. Раздел на FORUMHOUSE про самодельные станки и приспособления, который так и называется «Самодельные станки, инструменты и механизмы» постоянно пополняется новинками, упрощающими и оптимизирующими труд строителя или «на все руки мастера».

Мы уже рассказывали, как сделать универсальные раскладные козлы и верстак – сборочный стол. Продолжаем начатую тему. Сегодня мы расскажем про самодельные токарные, слесарные и даже садовые инструменти и приспособления для строительства.

Отрезной станок из болгарки

Самодельные станки для мастерской всегда востребованы, но УШМ (угловая шлифовальная машина), в народе «болгарка», один из фаворитов в арсенале любого домашнего мастера. Но инструмент требует очень внимательного к себе отношения, т.к. любое пренебрежение правилами техники безопасности при работе с УШМ может привести к серьёзным травмам. Поэтому при больших объемах распиловки металла (при изготовлении забора или резке арматуры) многие предпочитают работать с отрезным станком по металлу.

Можно купить по интернету станину для УШМ, но, чтобы сэкономить средства, отрезной станок можно сделать самостоятельно, из «ненужной» или «лишней» в хозяйстве «болгарки», какую имеет практически каждый хозяин загородного дома. Как мы увидим, она годится не только для заточки садового оборудования!

У меня есть УШМ, весом в 5.5 кг. Как-то раз я задумался, как упростить её использование. Ведь работать с ней, всё время передвигаясь, неудобно – быстро устают руки. Решил сделать удобный отрезной станок из того, что есть.

Забегая вперёд, скажем, что станок (точнее, его вторая модификация) удался: пилит ровно и без перекосов.

Ivici сделал его так — взял кусок швеллера № 6.5 (шириной 65 мм и высотой 36 мм). Это — основа станка.

Ещё потребовалась стальная полоса 50х5 мм. С помощью неё закрепляется болгарка. Также потребовался профиль 4х2 см и трёхмиллиметровый кусок стали. В качестве поворотной оси служит болт «восьмёрка».

По словам пользователя, самым сложным оказалось точно разметить и просверлить три отверстия диаметром 14 мм, для крепления болтами УШМ за резьбовые отверстия, предназначенные для установки боковой ручки.

Также пришлось поработать и круглым напильником. Небольшая расточка отверстий, за счёт люфта, позволяет немного двигать болгарку в процессе сборки и точно её установить. После того как все детали готовы, пользователь прихватил сваркой «железяку», крепящую болгарку, собрал начерно всю конструкцию, выверил все углы и, убедившись, что всё смонтировано, как надо, окончательно обварил всю конструкцию.

Станок крепится к опорному столу (куску шифера толщиной в 1 см) шестью саморезами. От возвратной пружины можно отказаться, просто затянуть болт-ось потуже. При распиле заготовки нет никаких люфтов, перекосов. Пилить можно и под углом в 45 градусов.

Ещё один самодельный станок из УШМ предложил пользователь портала с ником Бисток.

Как обычно, сначала мы затеваем небольшую стройку или переделку, потом понимаем, что нам нужны новые строительные инструменты и приспособления, а потом начинается поиск наиболее оптимального решения. Ну не покупать же!

Я решил сделать лестницу из металла. Чтобы избежать брака, люфтов, расхождений, при распиле металлических деталей требуется максимальная точность. Поэтому я решил, взяв за основу УШМ, сделать распиловочный станок.

В дело пошло всё то, что обычно валяется в домашней мастерской (а выкинуть жалко) рачительного хозяина в ожидании своего звёздного часа. В качестве станины для отрезной машины Бисток использовал стол из-под оверлока.

Поворотный узел сделан из ступицы от «девятки», т.к. в ней есть подшипник.

Как и в вышеописанном варианте, самым сложным оказалось «поймать» прямой угол между отрезным диском и упорным уголком. Ведь от этого узла зависит точность распиливания металла.

Конечный результат наглядно демонтирует фото, представленное ниже.

Для включения болгарки Бисток сделал дополнительную проводку — вывел обычный выключатель и розетку, и уже от этого выключателя идёт вилка удлинителя.

Можно купить самодельный станок у знакомого умельца, но куда правильнее прокачаться до творца приспособлений такого уровня!

У меня получился переносной станок. К рукоятке я приварил уголок, чтобы получить 3 точки опоры УШМ. Крепление на двух болтах подгонял по месту. Работаю только в защитных очках. Результатом проделанной работы очень доволен. Для изготовления станка ничего дополнительно не покупал. Распил идёт точно под 90°.

Бюджетные сверлильные станки

Помимо отрезных станков, популярностью пользуются различные приспособления для сверления отверстий в металле. Начиная от стационарных сверлильных станков и заканчивая приспособлениями, в которых закрепляется обычная дрель, как «сверлилка» пользователя FORUMHOUSE с ником g8o8r8.

Во время сверления в толстом металле множества однотипных отверстий я, чтобы разгрузить руки, сделал нехитрое приспособление на основе струбцины, приваренной к металлической опоре, и пары хомутов для жесткой фиксации дрели. Теперь сверлить уголок или швеллер стало значительно легче.

По словам пользователя, на сверление 1 отверстия диаметром 4-5 мм уходит не больше 30 секунд. Задумав повторить такую конструкцию, следует помнить, что на дрель существенно возрастает нагрузка из-за увеличения объёма работ. g8o8r8 свою дрель перебирал уже два раза.

Также пользователь, на основе электродвигателя, сделал небольшой станочек —«вертикалку», для сверления отверстий диаметром до 4 мм в печатных платах.

Длинный шпиндель компенсирует неточность проточки обоймы под подшипники. Для любительского использования такой станок вполне годится. Точность сверления остаётся на приемлемом уровне.

Ручная гладилка для бетона

Не менее, чем самодельные станки для домашней мастерской, важны приспособления для стройки и ремонта. И мы легко сможем сделать многие строительные приспособления своими руками.

Каждый, кто хоть раз сталкивался с бетонными работами, знает, как сложно загладить свежеуложенную смесь до идеального состояния. Если на небольших площадях можно обойтись правилом, то при заливке площадки перед домом или стоянки для автомобиля, обычным инструментом не обойтись. На помощь приходит гладилка для бетона, которая за счёт длинной рукоятки (от 3 до 12 м) позволяет загладить бетон на большей площади, не наступая на разравниваемую поверхность.

Принцип действия такого приспособления, чем-то напоминающего швабру, прост. Есть рабочий профиль (его ещё называют «крылом»), закреплённый на длинной рукоятке. При движении от себя у гладилки, за счет редуктора, приподнимается противоположный от пользователя край. Т.е., за счёт угла наклона «крыла», гладилка скользит по бетону, а не собирает его перед собой. При движении к себе, наоборот, задирается сторона, обращённая к рабочему, и гладилка снова заглаживает бетон.

Несмотря на простоту приспособления, цену на него нельзя назвать гуманной. Именно это сподвигло ronik55 поделиться опытом своего отца, изготовившего гладилку для бетона, потратив всего 500 руб.

Я по своему опыту знаю, как сложно идеально загладить бетон. Пойти и купить за 10 тыс. руб не хотелось. В итоге мой отец сделал дешёвое приспособление для заглаживания бетона, практически из мусора — всяких ненужных вещей.

Следующие фото наглядно демонстрируют, как устроена такая гладилка. Берём металлический профиль (размеры зависят от заглаживаемой площади), привариваем к нему поперечные ребра жесткости, на которых, в свою очередь, закрепляются шарнирные узлы, сделанные из труб.

Самый главный элемент, за счёт которого меняется угол подъёма «крыла» — это вращающийся редуктор с цепью.

При вращении рукоятки цепь наматывался на трубу, и один край гладилки приподнимается.

Проведя гладилку до конечной точки, мы вращаем рукоятку в обратную сторону. Цепь снова наматывается, и приподнимается край гладилки, обращённый к пользователю.

Тянем гладилку на себя и повторяем все действия, пока не закончим работу.

Самодельные станки и приспособления для домашней мастерской

Каждый мастер стремится максимально обустроить свою сферу, насытить рабочее пространство станочным оборудованием и приспособлениями. Большую пользу для ведения частного хозяйства приносят самодельные станки и приспособления для домашней мастерской.

Приспособления

Среди самодельных хозяйственных поделок и оборудования можно выделить:

- столярные изделия;

- верстак;

- табурет;

- полки;

- стеллажи.

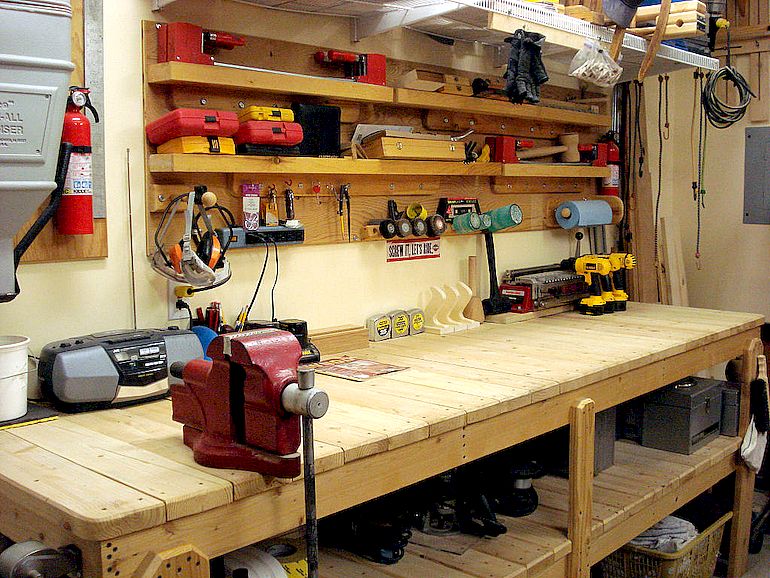

Верстак

Высота поверхности столешницы должна быть такой, чтобы работник стоя мог оперировать инструментами и оборудованием. Высоту верстака хозяин мастерской определяет сам – соответственно своему росту. Высота рабочего стола колеблется в пределах от 75 см до 80 см.

Размер столешницы определяется площадью подсобного помещения. Стол не должен препятствовать свободному проходу вокруг него.

Дерево

Часто используют деревянный стол. Верстак делают из бруса и досок. Ноги стола для надёжности скрепляют диагональными поперечинами.

Столешницу делают в виде щита из сбитых досок отрезками бруса. Щит опирают на ножки стола и скрепляют гвоздями или шурупами. Детали соединений делают из стального уголка.

Варианты сборки деревянного верстака разные, но в одном они едины – конструкция стола должна быть устойчивой и выдерживать статические и динамические нагрузки.

Если поверхность верстака будет подвергаться случайным воздействиям режущих и острых инструментов, то столешницу оббивают жестью или кладут сверху металлический лист.

Металл

Самая надёжная конструкция рабочего стола – это верстак, сваренный из металлопрофиля. Изготовление сварного изделия подразумевает наличие сварочного аппарата и опыта работы с ним.

Опорную раму и ножки стола сваривают из стального уголка и полосы. Для подсобных деталей используют отрезки арматуры.

Столешницу делают из металлического листа, толщиной 8 – 12 мм. Толстый лист значительно увеличит вес верстака, что сопряжено с трудностями при его перемещении.

Табурет

Табурет сделать своими руками совсем просто:

- Из бруса 40 х 40 мм делают 4 опоры, длиной 50 см.

- Ножки на середине длины скрепляют поперечинами.

- В опорах стамеской делают пазы.

- На концах поперечных планок стамеской вырезают выступы по размеру пазов.

- Выступы смазывают столярным клеем и вставляют в пазы.

- На время высыхания клея опоры стягивают ремнем.

- Сидение выпиливают дисковой пилой из широкой доски толщиной 30 мм.

- Сидение размером 300 х 300 мм прибивают гвоздями или прикручивают шурупами к ножкам табурета.

Полки

Полки делают из доски, ДСП или МДФ. Они бывают открытыми или с боковыми стенками. Для крепежа используют навесные мебельные петли.

В стене просверливают отверстия, в которые вбивают дюбели. Шурупы вкручивают в дюбели не до конца, чтобы на них можно одеть петли полки.

Петли прикручивают к тыльной стороне полки. Полки навешивают на стену, одевая петли на головки шурупов.

Стеллажи

Стеллажи – это целый комплекс полок разных размеров. Их хорошо делать из ДСП. Решётчатое сооружение опирают на пьедестал или просто ставят на пол. Для устойчивости стеллажа, к боковым сторонам мебели прикручивают уголки. Свободные полки уголков с отверстиями прибивают дюбелями к стене.

Вертикальные держатели инструментов

Каждый умелец стремится организовать своё рабочее место так, чтобы инструменты находились на расстоянии вытянутой руки. Этому способствуют вертикальные держатели.

Держатель гаечных ключей

- На стене над верстаком крепят деревянную планку. Рейку прикручивают шурупами в дюбели, установленными заранее.

- В планку вбивают небольшие гвозди с промежутками, равными ширине ручек гаечных ключей.

- Ключи развешивают на рейке.

- Шляпки гвоздей удерживают ключи в горизонтальной и вертикальной плоскости.

Держатель отвёрток

- В отрезке бруса 40 х 40 мм просверливают отверстия соответствующие диаметрам отвёрток, на расстоянии друг от друга 30 – 40 мм.

- Отрезок бруса прибивают к стене дюбелями так, чтобы отверстия располагались вертикально.

- В полученные гнёзда вставляют отвёртки. Теперь можно быстро достать нужный инструмент, не покидая рабочее место.

Пояс для стамесок

- Планку крепят дюбелями к стене.

- Пояс или ремень прибивают гвоздиками к планке так, чтобы получались своеобразные сквозные карманы.

- В карманы опускают стамески, через которые проходят только стальные лезвия. Ручки удерживаются ремнем.

В приспособлении можно держать молотки, клещи, пассатижи и другие инструменты.

Самодельная подставка под паяльник

Работая с паяльником, возникает ситуация, когда нужно отложить инструмент. Положить паяльник с раскалённым жалом на столешницу или на какой-либо предмет – всегда рискованно. Самодельная подставка решит эту проблему.

Пример изготовления подставки под паяльник

- Держатель делают из проволоки в виде спирали. Для этого разгибают проволочную вешалку для одежды.

- Проволоку наматывают на цилиндрический предмет, диаметром 1,5 – 2 см. Подойдёт ручка стамески или другого инструмента.

- С одной стороны пружины оставляют свободный конец проволоки.

- Конец сгибают круглогубцами в петлю.

- Для основания подставки берут доску 200 х 100 х 20 мм.

- В основании просверливают сквозное отверстие ø 4 мм.

- С тыльной стороны доски отверстие рассверливают большим сверлом – под потай головки винта.

- Винт продевают снизу вверх.

- На винт одевают петлю пружины и затягивают гайку.

- В доске коронкой вырезают круги под размер чашечки для свечей либо аналогичных изделий.

- Стамеской делают выборку древесины в 3 углублениях.

- В проёмы вставляют чашечки, которые заполняют припоем, оловом и салфеткой для очистки жала.

- Паяльник вставляют в пружину.

- В доске делают небольшое отверстие для крепления гибкого стального шнура от светильника.

- На конце шнура закрепляют зажим, которым фиксируют различные детали для пайки.

Конструкция может иметь другой вид – всё зависит от фантазии и изобретательности автора.

Самая простая мышеловка в мире

Это название можно присвоить многим самодельным мышеловкам, изобретенными умельцами. Их объединяет одно – это гуманное обращение со зверьками, попавшими в ловушку. Устройство не убивает животное, а изолирует его. Несколько примеров, как сделать простую мышеловку:

Пластиковая воронка

Разрезают пластиковый 3 литровый баллон пополам. Отрезанную горловину переворачивают и вставляют её в нижнюю часть бутыли. На дно насыпают приманку (семечки, зерно и прочее).

Ловушку ставят вплотную предмету, по которому мышь могла бы взобраться. Грызун, провалившись в воронку, уже не может выбраться из бутыли.

Консоль

Конструкция представляет собой опрокидывающуюся площадку. Её делают из куска картона или пластика. Планку помещают на плоскости так, чтобы её половина повисала в воздухе.

На край консоли помещают приманку так, чтобы планка была на грани равновесия. Зверёк, дойдя до приманки, опрокидывает планку и падает вместе с ней в подставленное ведро.

Подвеска

На край стола кладут пустую пластиковую бутылку с приманкой на дне. К горлышку крепят шнур, проткнув пластик крючком из канцелярской скрепки. Другой конец шнура привязывают к какой-либо опоре.

Мышь, привлечённая запахом пищи, проникает в ёмкость. Бутылка опрокидывается под тяжестью грызуна и повисает на шнуре.

Мини тиски из металлической петли

При выполнении мелких операций часто требуется зажать небольшие детали. Для этого используют мини тиски, изготовленные из неразъёмной дверной петли.

В обеих створках петли просверливают совпадающие отверстия.

В них продевают болт подходящего диаметра. С другой стороны на резьбу болта накручивают барашковую гайку. Детали заводят в проём между створками и зажимают, закручивая гайку. Устройство можно использовать, как струбцину.

Переносной ящик для пива

Ящик для напитков в стеклянной таре – удобное приспособление для переноски сразу нескольких бутылок на даче или пикнике. Чтобы сделать своими руками такой ящик, понадобятся следующие инструменты и материалы:

- электролобзик;

- пила по дереву;

- шлифмашинка;

- дрель-шуруповёрт;

- свёрла;

- молоток;

- стамеска;

- перьевое сверло.

- доска обрезная – 1050 х 170 х 15 мм;

- планки от фруктового ящика – 5 шт.;

- черенок ø 36 мм и длиной 350 мм;

- морилка;

- шурупы;

- гвозди.

Пошаговая инструкция сборки ящика

- Обрезную доску распиливают на три одинаковые части (днище и две боковины), длиной по 350 мм.

- Две доски обрезают электролобзиком так, чтобы от их середины боковины суживались и оканчивались овальной вершиной.

- В вершинах боковин просверливают перьевым сверлом отверстия ø 36 мм.

- Все деревянные детали зачищают шлифмашинкой с наждачным кругом. Черенок ошкуривают вручную наждаком.

- Тонким сверлом просверливают 4 отверстия по краям днища. Снизу гнёзда отверстий зенкуют.

- Боковины устанавливают по бокам днища. Снизу днища вкручивают шурупы. Головки шурупов «прячутся» в гнёздах отверстий.

- К боковинам гвоздиками прибивают две планки с каждой стороны ящика. Они станут вертикальным ограждением для бутылок.

- В трёх планках делают пропилы так, чтобы сложив их, получилась обрешётка с квадратными проёмами под стеклянную тару.

- Обрешётку укладывают на днище между боковинами.

- Гвоздики прибивают в тех местах, где торцы обрешётки упираются в боковины и ограждающие планки.

- В отверстия вершин боковин продевают черенок ø 36 мм.

- Вбивая гвозди под углом, скрепляют боковины с черенком.

- Всю поверхность ящика обрабатывают морилкой.

Ящик готов к применению. В переносной ёмкости свободно помещаются 6 бутылок пива или другого напитка. Обрешётка и ограждения ящика не дадут бутылкам во время переноски разбиться или выпасть наружу.

Модернизация молотка

Частое явление – это выпадение деревянной ручки из гнезда молотка. Один из способов создания надёжного крепления ручки – в верхнем торце ручки делают пропил. Держатель вставляют в гнездо молотка. Пропил заполняют клеем «Момент». В паз вбивают деревянный клин.

Чтобы во время работы не искать гвозди, и тем более – не держать их зубами, снизу в ручку молотка вклеивают круглый магнит. Гвозди на магните всегда будут под рукой работника.

Опасно случайное выпадение молотка из руки на высоте. Чтобы такого не случилось, в ручке просверливают отверстие, через которое продевают шнур. В петлю продевают пояс работника.

Самодельные инструменты и станки

Трубогиб

Приспособление для сгибания металлических труб представляет собой металлический стержень, приваренный к станине. Стержень делаю из отрезка арматуры. Трубу одевают на штырь, а с другой стороны в трубу вставляют длинный отрезок арматуры. Нажимая на рычаг, трубу сгибают под нужным углом. Приспособление годится для небольших отрезков круглых труб.

Приспособление для сгибания профилированных труб

Владельцы тепличных хозяйств знают, насколько важно иметь устройство для сгибания длинномеров из профильной трубы. Выгнутый профиль применяют, как арочную конструкцию для формирования полиэтиленовых покрытий оранжерей.

Трубогиб позволяет сэкономить немалые денежные средства на строительстве теплицы. Конструкция состоит из 3 роликов – два являются направляющими, а третий каток выполняет ведущую функцию.

Профильную трубу заводят в проём между двумя колёсами и катком. Каток имеет упор и поворотное устройство в виде рычага или привода электродвигателя.

Изготовление трубогиба своими руками

- К станине из металла приваривают две оси из отрезков гладкой арматуры, на которые одевают старые автомобильные ступицы.

- Со ступиц удаляют выступающие фаски, чтобы боковые поверхности роликов были гладкими.

- В проём между ступицами помещают швеллер полками вверх.

- В швеллер вкладывают такой же профиль, меньшей ширины полками вниз.

- К внутреннему профилю сверху приваривают ось, на которую одевают третью ступицу.

- К станине приваривают вертикальную полку из стального листа.

- В вертикальной планке прорезают отверстие и запрессовывают в него подшипник.

- На среднем швеллере сваркой закрепляют гайку.

- Одним концом стержень винта вкручивают в гайку.

- Хвостовик винта продевают через подшипник в вертикальной планке.

- С тыльной стороны планки к хвостовику приваривают поворотную рукоятку.

- К оси ведущей ступицы приваривают поворотный рычаг.

Станок готов к работе. Между роликами заводят профильную трубу и зажимают её винтом. Поворотным рычагом приводят в движение ролики, которые протягивают трубу, изгибая её. Радиус изгиба устанавливают поворотной рукояткой винта.

Трубогиб из автомобильных ступиц – один из вариантов устройств. Существует много конструкций гибочных устройств. В некоторых моделях ведущий ролик соосно соединяют с валом электродвигателя.

Ударная отвёртка из стартера

Бывают ситуации, когда открутить заржавевший болт или винт обычным инструментом невозможно. Ударная отвёртка с этим делом отлично справляется. Инструмент изготавливают своими руками из деталей автомобильного стартёра:

- Из корпуса стартёра извлекают вал и втулку.

- Часть вала срезают, оставляя стержень со шлицами.

- На втулку одевают отрезок трубы, подходящего размера.

- К концу трубы приваривают обрезок болта равного диаметра.

- Конец вала обтачивают в форме четырёхгранника, на который одевают головки нужного размера. Для винтов в головку вставляют биту.

При ударе молотком по головке болта, вал скользит скошенными шлицами внутри втулки, совершая вращательное движение. Чем сильней удар, тем с большим усилием проворачивается вал.

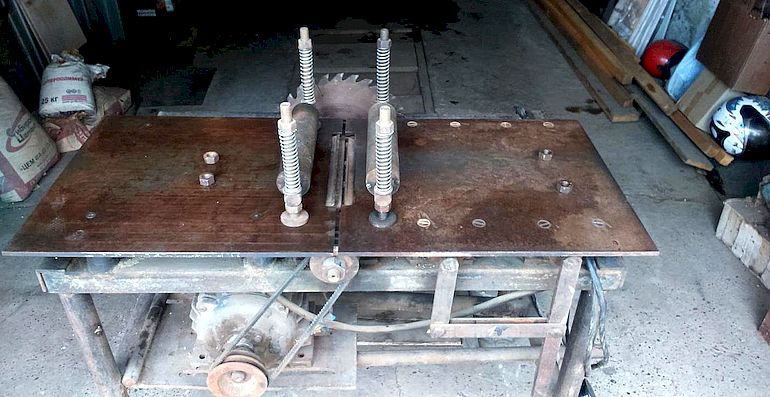

Самодельный циркулярный пильный станок

Отрезной станок из болгарки, сделанный своими руками, не уступает некоторым образцам заводского изготовления. Болгарка представляет собой довольно мощную ручную циркулярную пилу.

Станок на основе болгарки выполняет точные резы пиломатериалов и металлопрофиля. Для его изготовления понадобится сам электроинструмент, сварочный аппарат и металлопрофиль.

Пошаговая инструкция сборки станка

- К отрезку трубы приваривают две металлические планки, в которых просверливают монтажные отверстия.

- Соответственно, в кожухе болгарки тоже делают два отверстия.

- Планки прикручивают болтами к кожуху.

- Делают станину станка из металлического листа с приваренными снизу опорными уголками.

- Сваркой крепят к станине вертикальный отрезок уголка, в котором просверливают отверстие.

- К нижнему концу рычага приваривают отрезок уголка и просверливают вместе с трубой насквозь.

- Болт продевают через отверстия и гайкой затягивают шарнирное соединение вертикальной стойки с рычагом. Дополнительно устанавливают контргайку.

- В вертикальном положении рычаг болгарки принимает устойчивое положение.

- В месте соприкосновения пильного диска со станиной делают пропил, чтобы диск мог полностью разрезать заготовку.

- Ручку электроинструмента переставляют на конец рычага.

- В качестве дополнительных приспособлений, на станине устанавливают поперечный и угловой упор.

При необходимости электроинструмент снимают со станка и используют циркулярную пилу в ручном режиме.

Самодельная лучковая пила

Лучковая пила удобный инструмент для распиловки стволов деревьев и пиломатериалов. Конструкция пилы простая, сделать ручной инструмент своими руками несложно. Для этого нужно приготовить инструменты и материалы:

- дрель;

- пила-ножовка;

- стамеска;

- молоток;

- нож.

- шнур;

- деревянная рейка 20 х 40 мм;

- шплинты – 2 шт.;

- черенок ø 10 мм;

- пильное полотно;

- морилка;

- лак по дереву.

Пошаговая инструкция по изготовлению лучковой пилы

- Рейку распиливают на три части (две вертикальные боковые планки и среднюю горизонтальную планку).

- В боковых ручках стамеской делают пазы.

- На концах средника стамеской вырезают выступы под пазы.

- Средник соединяют с боковыми ручками.

- В местах соединений просверливают сквозные отверстия. В них забивают деревянные шплинты.

- Шплинты образуют шарнирные соединения. Это нужно для подвижности нижних концов боковых реек при натяжении полотна.

- В нижних концах боковин делают пропилы – параллельно среднику.

- В отверстия пильного полотна вставляют короткие болтики и затягивают их гайками.

- Полотно заводят в пропилы таким образом, чтобы болты оказались снаружи конструкции.

- На верхних концах ручек вырезают круговые канавки.

- На концах двойного шнура делают петли, которые одевают на канавки.

- Между тетивами шнура вставляют черенок, длинный конец которого упирается в средник.

- Тетиву пилы закручивают с помощью черенка, добиваясь нужной степени натяжения пильного полотна.

- Древесину покрывают морилкой и двумя слоями лака.

- После высыхания лака пила готова к работе.

Заключение

Самодельные приспособления, инструменты и станки приносят не только существенную пользу приусадебному, гаражному и домашнему хозяйству, но и значительно экономят семейный бюджет. При изготовлении и пользовании самоделками нельзя забывать о правилах безопасности.

Самодельные станки и приспособления для домашней мастерской

Чтобы сделать жилье комфортным и приятным, потребуется сложная техника. Она в несколько раз упрощает домашний труд, но для ее обслуживания нужны некие навыки и знания. Мало людей знают все возможности новейших инструментов и применяют их не в полной мере. Если их слегка изменить, можно получить прекрасные самодельные инструменты для мастерской, где создаются настоящие шедевры.

Чтобы сделать жилье комфортным и приятным, потребуется сложная техника. Она в несколько раз упрощает домашний труд, но для ее обслуживания нужны некие навыки и знания. Мало людей знают все возможности новейших инструментов и применяют их не в полной мере. Если их слегка изменить, можно получить прекрасные самодельные инструменты для мастерской, где создаются настоящие шедевры.

- Самодельные инструменты

- Новейший верстак

- Приспособление для дачи

- Трубогиб

Если покупать модели знаменитых брендов, они окажутся прекрасными и надежными помощниками. Помимо этого, нужны устройства для раскладывания и закрепления изделий в процессе их обработки. А на даче можно использовать простой столярный верстак.

По мере накопления инвентаря у домашнего мастера его стоит сортировать по следующим разделам:

- Слесарные и столярные приспособления.

- Различные устройства и приборы.

- Электрическое оборудование.

Создавая инструменты своими руками, мастер использует стеллажи, ящики и шкафчики. Поддержание инструментов в чистоте и порядке дает шанс создать хорошую обстановку для работы и обеспечить долгую сохранность приспособлений.

Самодельные инструменты

Обработка дерева очень популярна в домашнем хозяйстве. В качественные самодельные инструменты для мастерской, прежде всего, войдет верстак. Он должен подходить человеку по высоте. Его крышка находится на уровнях согнутых ладоней. Если необходимо ее приподнять, внизу на шпонках ставят бруски определенной толщины.

Новейший верстак

Стандартный верстак сделан из крышки с разными тисками. Эта конструкция нужна для создания изделий своими руками. Она плохо подходит к работе с электрическими приспособлениями из-за того, что заготовки иногда сложно закрепить. Можно приобрести новый компактный верстак MASTER cut 1000 стоимостью 12 тысяч рублей, который должен складываться. На него можно поставить ручные инструменты: циркулярную пилу, лобзик или фрезер. Но потом его нужно будет переделывать. Отличные характеристики у верстака Festool MFT 3. Однако цена 30 тысяч рублей заставляет подумать. Мастер спокойно сможет сделать самодельные инструменты для домашней мастерской, работающие на том же уровне.

Стандартный верстак сделан из крышки с разными тисками. Эта конструкция нужна для создания изделий своими руками. Она плохо подходит к работе с электрическими приспособлениями из-за того, что заготовки иногда сложно закрепить. Можно приобрести новый компактный верстак MASTER cut 1000 стоимостью 12 тысяч рублей, который должен складываться. На него можно поставить ручные инструменты: циркулярную пилу, лобзик или фрезер. Но потом его нужно будет переделывать. Отличные характеристики у верстака Festool MFT 3. Однако цена 30 тысяч рублей заставляет подумать. Мастер спокойно сможет сделать самодельные инструменты для домашней мастерской, работающие на том же уровне.

- Чтобы изготовить верстак, понадобится качественная фанера без сучков. Толщина должна быть не менее двадцати мм. Присоединив на нем снизу электрический лобзик, можно будет распиливать доски и маленькие бруски вдоль, поперек, под углом, а также делать усложненные криволинейные профили. Приспособления выполняют вспомогательные функции циркулярной и ленточной пил.

- Вначале создается столешница. В ней выпиливается паз в виде дуги для установки направляющей, которую можно будет менять под любым углом. Под лобзик также создается направляющая с прорезью. Ее ширина определяется под размер подошвы приспособления.

- Из фанеры стоит сделать бортики и присоединить их к столешнице для придания полной жесткости. Ножки верстака изготавливается из бруска. Можно сделать каркас из металла, а потом присоединить к нему винтами столешницу. Тогда конструкция выйдет легкой и крепкой. Направляющие внизу крепятся к столешнице специальными гайками для мебели.

- Лобзик ставится снизу крышки верстака, словно вверх ногами. Сверху останется видимой лишь пилка. Для удобства использования лобзика ставится вспомогательный выключатель. Направляющая тоже должна быстро сниматься, чтобы можно было спокойно заменить пилу приспособления. Для простого доступа к нижней части столешницу можно сделать откидной, на шарнирах.

- Верстак займет немного места и может быть поставлен даже дома. Для этого его делают складным, чтобы можно было спокойно разобрать и унести в шкаф или кладовку.

Приспособление для дачи

Для работы на дачном участке или в загородном доме необходим качественный верстак. Столешницу делают из толстой доски длиной до двух метров. Не будет лишним, если ее еще немного закрепить саморезами. Внизу по периметру столешницу обшивают брусом. Ножки стола делают в виде квадратного сечения 120 на 120 мм. Их можно закопать в землю или присоединить к железобетонной основе. Вся конструкция должна обрабатываться антисептиком, к тому же она покрывается олифой.

Когда верстак установлен, на нем монтируют устройства своими руками: направляющие, приборы для крепления заготовок и электрического инструмента.

Трубогиб

В подсобном хозяйстве нужно иметь инструмент для того, чтобы сгибать трубы из металла. Простое приспособление для сгибания труб — это плита из стали с приваренными штырями. Вставляя между ними заготовку, ее можно согнуть под нужным углом. В таких простых устройствах труба мнется на местах сгиба. Чтобы этого не произошло, надо полностью заполнять трубу песком. Еще может помочь подогрев паяльной лампой, которая есть у всех мастеров.

В подсобном хозяйстве нужно иметь инструмент для того, чтобы сгибать трубы из металла. Простое приспособление для сгибания труб — это плита из стали с приваренными штырями. Вставляя между ними заготовку, ее можно согнуть под нужным углом. В таких простых устройствах труба мнется на местах сгиба. Чтобы этого не произошло, надо полностью заполнять трубу песком. Еще может помочь подогрев паяльной лампой, которая есть у всех мастеров.