углеволокно, карбон, что это?! давайте разбираться вместе)))

Всем привет, наткнулся на интересную статью, тут на драйве 2, ну и решил ее откопировать себе, думаю многим будет интересно почитать, ибо самим как правило оень “по-Google-ть”)))

За статью спасибо говорим rules26 у него много чего интересного в блоге)

Сегодня мы поможем разобраться в одном из самых интересных материалов 21 века. Начнем с военных технологий, закончим тюнингом.

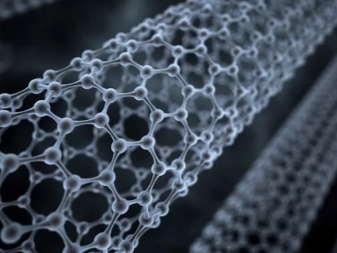

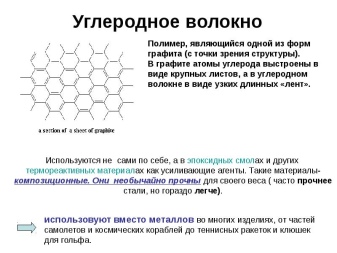

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

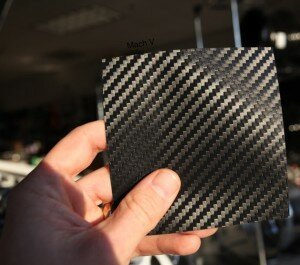

Углеродное волокно является основой для производства углепластиков (или карбона, карбонопластиков, от “carbon”, “carbone” — углерод). Углепластики — полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

Углеродные композиционные материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче.

Что такое карбон?

Слово «карбон» — своего рода профессиональный жаргонизм, точнее сокращение от английского Carbon Fiber (углеродное волокно), под эгидой которого, в общем понимании, объединилось огромное количество самых разных материалов. Примерно, как тысячи различных веществ с отличающимися физическими, химическими и техническими свойствами носят название «пластмасса». В случае с карбоном, общим для материалов стал углеволоконный наполнитель, но не связующее вещество, которое может быть разным. Даже полиэтиленовая пленка с впаянными в нее угольными нитями с полным правом может носить это гордое имя. Просто сложившейся классификации углепластиков еще нет.

Большинство современных материалов, применяемых в технике и, особенно, в автомобильной области, доходят до рядового потребителя по схожему сценарию. Новшества появляются в научных лабораториях обычно для нужд «оборонки». Затем, исполнив почетную обязанность по защите Отечества, они прокладывают себе дорогу через спорт и, как следствие, тюнинг к конвейеру. Так произошло и в случае с углеродными материалами.

Какое применение для карбона?

В последние годы проникновение карбона в конструкцию затюнингованных энтузиастами «аппаратов» приняло лавинообразный характер. Кроме того, углепластик все чаще и чаще упоминается в описаниях серийных машин. Этот материал, имеющий военно-космическую и спортивную предысторию, становится все популярнее. Прочность и легкость материалов ценятся конструкторами автомобилей уже давно, примерно с 50-х годов прошлого века. Сегодняшний прогресс технологий производства увеличивает соблазн применять больше композитов в новых разработках. Для владельца машины подобные детали ценны не только декоративностью рисунка углеродной ткани и завораживающей «переливчатостью» отраженного волокнами света, но и сохраняющейся аурой эксклюзивности. Со стороны производителя предложение карбоновых элементов в отделке — показатель технологической «продвинутости» фирмы.

Краткий курс истории.

Не нарушая сложившихся традиций, после «службы в армии» углепластик «занялся» спортом. Лыжники, велосипедисты, гребцы, хоккеисты и многие другие спортсмены по достоинству оценили легкий и прочный инвентарь. В автоспорте карбоновая эра началась в 1976 году. Сначала на машинах McLaren появились отдельные детали из диковинного черно-переливчатого материала, а в 1981 на трассу вышел McLaren MP4 с монококом, полностью изготовленным из углеволоконного композита. Так идея главного конструктора команды Lotus Колина Чепмена, создавшего в 1960-х несущую основу гоночного кузова, получила качественное развитие. Однако в то время новый материал был еще неведом технологам от автоспорта, потому неразрушаемую капсулу для McLaren изготовила американская компания Hercules Aerospace, обладающая опытом военно-космических разработок. Сейчас же в активе практически всех ведущих команд Формулы-1 есть собственное оборудование для выпуска карбоновых монококов, рычагов подвески, антикрыльев, спойлеров, сидений пилотов, рулей и даже тормозных дисков.

Что же такое КАРБОН или углеродное волокно?

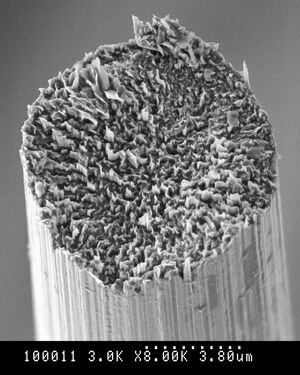

Углеродное волокно состоит из множества тончайших нитей углерода. Прочность нитей на разрыв, сравнимая с прочностью легированной стали, при массе, меньшей, чем у алюминия, обуславливает высокие механические характеристики карбонов. Интересно, что наиболее распространенная технология получения столь прочного материала основана на методе «обугливания» волокон, по изначальным свойствам близким к шерсти. Исходный полимер белого цвета с мудреным названием полиакрилонитрил подвергается нескольким циклам нагрева в среде инертных газов. Сначала под воздействием высокой температуры (около 260 C) на молекулярном уровне изменяется внутренняя структура вещества. Затем при температурах повыше (около 700 C) атомы углерода «сбрасывают» водород. После нескольких «поджариваний» водород удаляется полностью. Теперь удерживавшие его силы направлены на упрочнение связей между оставшимися элементами. На шерсть материал уже не похож, однако его прочность еще далека от идеала. И процесс под названием графитизация продолжается. Повторяющиеся операции нагрева до 1300 C «очищают» почерневшее волокно уже от азота. Полностью избавиться от последнего не удается, однако его количество уменьшается. Каждый «шаг» делает содержание в веществе атомов углерода все больше, а их связь все крепче. Механизм упрочнения такой же, как и при «изгнании» водорода. Самая прочная продукция проходит несколько ступеней графитизации при температуре до 3000 C и обозначается аббревиатурой UHM.

Почему так дорого?

Большие затраты энергии — основная причина высокой себестоимости углеродного волокна. Впрочем, это с лихвой компенсируется впечатляющим результатом. Даже не верится, что все начиналось с «мягкого и пушистого» материала, содержащегося в довольно прозаических вещах и известных не только сотрудникам химических лабораторий. Белые волокна — так называемые сополимеры полиакрилонитрила — широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно.

Угольная нить имеет впечатляющие показатели по усилию на разрыв, но ее способность «держать удар» на изгиб «подкачала». Поэтому, для равной прочности изделий, предпочтительнее использовать ткань. Организованные в определенном порядке волокна «помогают» друг другу справиться с нагрузкой. Однонаправленные ленты лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Что такое карбоновая ткань?

Сохранить в Альбом

plain

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно — лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться.

Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2.5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

Сохранить в Альбом

satin

Бывает ли цветной карбон? Желтый карбон бывает?

Часто от производителей тюнинговых деталей и, как следствие, от заказчиков можно услышать про «серебристый» или «цветной» карбон. «Серебряный» или «алюминиевый» цвет — всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно — это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи.

Отметим, что «Кевлар», «Номекс» и «Тварон» — патентованные американские марки полимеров. Их научное название «арамиды». Это родственники нейлонов и капронов. В России есть собственные аналоги — СВМ, «Русар», «Терлон» СБ и «Армос». Но, как часто бывает, наиболее «раскрученное» название — «Кевлар» — стало именем нарицательным для всех материалов.

Сохранить в Альбом

twill2/2

Что такое кевлар и какие у него свойства?

По весовым, прочностным и температурным свойствам кевлар уступает углеволокну. Способность же кевлара воспринимать изгибающие нагрузки существенно выше. Именно с этим связано появление гибридных тканей, в которых карбон и кевлар содержатся примерно поровну. Детали с угольно-арамидными волокнами воспринимают упругую деформацию лучше, чем карбоновые изделия. Однако есть у них и минусы. Карбон-кевларовый композит менее прочен. Кроме того, он тяжелее и «боится» воды. Арамидные волокна склонны впитывать влагу, от которой страдают и они сами, и большинство смол. Дело не только в том, что «эпоксидка» постепенно разрушается водно-солевым раствором на химическом уровне. Нагреваясь и охлаждаясь, а зимой вообще замерзая, вода механически расшатывает материал детали изнутри. И еще два замечания. Кевлар разлагается под воздействием ультрафиолета, а формованный материал в смоле утрачивает часть своих замечательных качеств. Высокое сопротивление разрыву и порезам отличают кевларовую ткань только в «сухом» виде. Потому свои лучшие свойства арамиды проявляют в других областях. Маты, сшитые из нескольких слоев таких материалов, — основной компонент для производства легких бронежилетов и прочих средств безопасности. Из нитей кевлара плетут тонкие и прочные корабельные канаты, делают корд в шинах, используют в приводных ремнях механизмов и ремнях безопасности на автомобилях.

А можно обклеить деталь карбоном?

Непреодолимое желание иметь в своей машине детали в черно-черную или черно-цветную клетку привели к появлению диковинных суррогатов карбона. Тюнинговые салоны обклеивают деревянные и пластмассовые панели салонов углеродной тканью и заливают бесчисленными слоями лака, с промежуточной ошкуриванием. На каждую деталь уходят килограммы материалов и масса рабочего времени. Перед трудолюбием мастеров можно преклоняться, но такой путь никуда не ведет. Выполненные в подобной технике «украшения» порой не выдерживают температурных перепадов. Со временем появляется паутина трещин, детали расслаиваются. Новые же детали неохотно встают на штатные места из-за большой толщины лакового слоя.

Не принимайте это на свой счет, кто ищет тот найдет! Автор не претендует на истину в конечной инстанции.

Как производятся карбоновые и/или композитные изделия?

Технология производства НАСТОЯЩИХ карбоновых изделий основывается на особенностях применяемых смол. Компаундов, так правильно называют смолы, великое множество. Наиболее распространены среди изготовителей стеклопластиковых обвесов полиэфирная и эпоксидная смолы холодного отверждения, однако они не способны полностью выявить все преимущества углеволокна. Прежде всего, по причине слабой прочности этих связующих компаундов. Если же добавить к этому плохую стойкость к воздействию повышенных температур и ультрафиолетовых лучей, то перспектива применения большинства распространенных марок весьма сомнительна. Сделанный из таких материалов карбоновый капот в течение одного жаркого летнего месяца успеет пожелтеть и потерять форму. Кстати, ультрафиолет не любят и «горячие» смолы, поэтому, для сохранности, детали стоит покрывать хотя бы прозрачным автомобильным лаком.

Компаунды холодного твердения.

«Холодные» технологии мелкосерийного выпуска малоответственных деталей не позволяют развернуться, поскольку имеют и другие серьезные недостатки. Вакуумные способы изготовления композитов (смола подается в закрытую матрицу, из которой откачан воздух) требуют продолжительной подготовки оснастки. Добавим к этому и перемешивание компонентов смолы, «убивающее» массу времени, что тоже не способствует производительности. Это Россия, раслабся  Метод же напыления рубленого волокна в матрицу не позволяет использовать ткани. Собственно, все идентично стеклопластиковому производству. Просто вместо стекла применяется уголь. Даже самый автоматизированный из процессов, который к тому же позволяет работать с высокотемпературными смолами (метод намотки), годится для узкого перечня деталей замкнутого сечения и требует оборудования.

Метод же напыления рубленого волокна в матрицу не позволяет использовать ткани. Собственно, все идентично стеклопластиковому производству. Просто вместо стекла применяется уголь. Даже самый автоматизированный из процессов, который к тому же позволяет работать с высокотемпературными смолами (метод намотки), годится для узкого перечня деталей замкнутого сечения и требует оборудования.

Эпоксидные смолы горячего отверждения прочнее, что позволяет выявить качества карбонов в полной мере. У некоторых «горячих» смол механизм полимеризации при «комнатной» температуре запускается очень медленно. На чем, собственно, и основана так называемая технология препрегов, предполагающая нанесение готовой смолы на углеткань или углеволокно задолго до процесса формования. Приготовленные материалы просто ждут своего часа на складах.

В зависимости от марки смолы время жидкого состояния обычно длится от нескольких часов до нескольких недель. Для продления сроков жизнеспособности, приготовленные препреги, иногда хранят в холодильных камерах. Некоторые марки смол «живут» годами в готовом виде. Прежде чем добавить отвердитель, смолы разогревают до 50–60 C, после чего, перемешав, наносят посредством специального оборудования на ткань. Затем ткань прокладывают полиэтиленовой пленкой, сворачивают в рулоны и охлаждают до 20–25 C. В таком виде материал будет храниться очень долго. Причем остывшая смола высыхает и становится практически не заметной на поверхности ткани. Непосредственно при изготовлении детали нагретое связующее вещество становится жидким как вода, благодаря чему растекается, заполняя весь объем рабочей формы и процесс полимеризации ускоряется.

Компаунды горячего твердения.

«Горячих» компаундов великое множество, при этом у каждой собственные температурные и временные режимы отверждения. Обычно, чем выше требуемые показания термометра в процессе формовки, тем прочнее и устойчивее к нагреву готовое изделие. Исходя из возможностей имеющегося оборудования и требуемых характеристик конечного продукта, можно не только выбирать подходящие смолы, но делать их на заказ. Некоторые отечественные заводы-изготовители предлагают такую услугу. Естественно, не бесплатно.

Препреги как нельзя лучше подходят для производства карбона в автоклавах. Перед загрузкой в рабочую камеру нужное количество материала тщательно укладывается в матрице и накрывается вакуумным мешком на специальных распорках. Правильное расположение всех компонентов очень важно, иначе не избежать нежелательных складок, образующихся под давлением. Исправить ошибку впоследствии будет невозможно. Если бы подготовка велась с жидким связующим, то стала бы настоящим испытанием для нервной системы рабочих с неясными перспективами успеха операции.

Процессы, происходящие внутри установки, незатейливы. Высокая температура расплавляет связующее и «включает» полимеризацию, вакуумный мешок удаляет воздух и излишки смолы, а повышенное давление в камере прижимает все слои ткани к матрице. Причем происходит все одновременно.

С одной стороны, одни преимущества. Прочность такого углепластика практически максимальна, объекты самой затейливой формы делаются за один «присест». Сами матрицы не монументальны, поскольку давление распределено равномерно во всех направлениях и не нарушает геометрию оснастки. Что означает быструю подготовку новых проектов. С другой стороны, нагрев до нескольких сотен градусов и давление, порой доходящее до 20 атм., делают автоклав очень дорогостоящим сооружением. В зависимости от его габаритов цены на оборудование колеблются от нескольких сотен тысяч до нескольких миллионов долларов. Прибавим к этому нещадное потребление электроэнергии и трудоемкость производственного цикла. Результат — высокая себестоимость продукции. Есть, впрочем, технологии подороже и посложнее, чьи результаты впечатляют еще больше. Углерод-углеродные композиционные материалы (УУКМ) в тормозных дисках на болидах Формулы-1 и в соплах ракетных двигателей выдерживают чудовищные нагрузки при температурах эксплуатации, достигающих 3000 C. Эту разновидность карбона получают путем графитизации термореактивной смолы, которой пропитывают спрессованное углеродное волокно заготовки. Операция чем-то похожа на производство самого углеволокна, только происходит она при давлении 100 атмосфер. Да, большой спорт и военно-космическая сфера деятельности способны потреблять штучные вещи по «заоблачным» ценам. Для тюнинга и, тем более, для серийной продукции такое соотношение «цены-качества» неприемлемо.

Если решение найдено, оно выглядит настолько простым, что удивляешься: «Что же мешало додуматься раньше?». Тем не менее, идея разделить процессы, происходящие в автоклаве, возникла спустя годы поиска. Так появилась и стала набирать обороты технология, сделавшая горячее формование карбона похожим на штамповку. Препрег готовится в виде сэндвича. После нанесения смолы ткань с обеих сторон покрывается либо полиэтиленовой, либо более термостойкой пленкой. «Бутерброд» пропускается между двух валов, прижатых друг к другу. При этом лишняя смола и нежелательный воздух удаляются, примерно так же, как и при отжиме белья в стиральных машинах образца 1960-х годов. В матрицу препрег вдавливается пуансоном, который фиксируется резьбовыми соединениями. Далее вся конструкция помещается в термошкаф.

Сохранить в Альбом

twill4/4

Тюнинговые фирмы изготавливают матрицы из того же карбона и даже прочных марок алебастра. Гипсовые рабочие формы, правда, недолговечны, но пара-тройка изделий им вполне по силам. Более «продвинутые» матрицы делаются из металла и иногда оснащаются встроенными нагревательными элементами. В серийном производстве они оптимальны. Кстати, метод подходит и для некоторых деталей замкнутого сечения. В этом случае легкий пуансон из вспененного материала остается внутри готового изделия. Антикрыло Mitsubishi Evo — пример такого рода.

Автор статьи :Алексей Романов ( в редакции Rules26 :))

редактор журнала «ТЮНИНГ Автомобилей» имеет свой взгляд на мир карбона)))

И не изготовив пару тройку деталей судит о том что “знает” только по книжкам.

Пробуйте и дерзайте!

Огород-365

- Главная

- КАЛЕНДАРЬ ДАЧНИКА

- _КАЛЕНДАРИ

- ХОЗЯЙСТВЕННЫЕ ДЕЛА

- _ПОСАДКА И ПОСАДОЧНЫЙ МАТЕРИАЛ

- _

- _

- _ПОЛЕЗНЫЕ РЕЦЕПТЫ

- _ПОЛЕЗНЫЕ СОВЕТЫ

- _МЕРОПРИЯТИЯ И СОБЫТИЯ

- _

- _БОЛЕЗНИ И ВРЕДИТЕЛИ

- _

- _ДАЧНЫЙ ДИЗАЙН

- _ЛАНДШАФТНЫЙ ДИЗАЙН

- _

- _

- _

- _СТРОИТЕЛЬСТВО ДОМА

- __Фундамент

- ЦВЕТЫ И РАСТЕНИЯ

- _ЦВЕТОЧНЫЕ

- _

- _

- _

- САД И ОГОРОД

- _ЯГОДЫ

- _ТЫКВЕННЫЕ

- _ТОМАТ

- _ПРЯНЫЕ

- _ПАСЛЁНОВЫЕ

- _ОВОЩИ

- _ЛУКОВИЧНЫЕ

- _

- _ЛИСТОВЫЕ

- _КОРНЕПЛОДЫ

- _КЛУБНЕПЛОДЫ

- _КАПУСТНЫЕ

- _ЗЛАКОВЫЕ

- _

- _ДЕРЕВЬЯ И КУСТАРНИКИ

- _

- _ВИШНЯ И ЧЕРЕШНЯ

- _БОБОВЫЕ

- Mega Menu

Знать все об углеволокне очень важно для каждого современного человека. Понимая технологию производства карбона в России, плотность и иные характеристики углеткани, проще будет разобраться со сферой его применения и сделать правильный выбор. Кроме того, следует выяснить все про шпатлевку и теплый пол с углеродным волокном, про иностранных производителей этого товара и про различные области применения.

Особенности

Названия углеволокно и карбон, а в ряде источников еще и углеродное волокно встречаются очень часто. Но представление о действительных характеристиках этих материалов и возможностях их использования у многих людей достаточно разное. С технической точки зрения, этот материал собран из нитей сечением не менее 5 и не более 15 мкм. Почти весь состав приходится на долю углеродных атомов — отсюда и название. Сами эти атомы сгруппированы в четкие кристаллы, которые образуют параллельные линии.

Подобное исполнение обеспечивает очень большую устойчивость к растягивающему усилию. Волокно из углерода нельзя считать совершенно новым изобретением. Первые образцы похожего материала получал и использовал еще Эдисон. Позднее, в середине ХХ века углеволокно пережило ренессанс — и с этого момента его использование неуклонно возрастает.

Углеродное волокно сейчас делают из довольно разного сырья — и потому его свойства могут сильно варьироваться.

Состав и физические свойства

Важнейшей из характеристик углеволокна остается его исключительная тепловая стойкость. Даже если вещество прогрето до 1600 — 2000 градусов, то при отсутствии кислорода в окружающей среде его параметры не поменяются. Плотность этого материала, наряду с обычной, бывает и линейной (измеряется в так называемых тексах). При линейной плотности 600 tex масса 1 км полотна будет составлять 600 г. Критически важное значение во многих случаях имеет и модуль упругости материала, или, как говорят иначе, модуль Юнга.

У высокопрочного волокна этот показатель составляет от 200 до 250 ГПа. Высокомодульное углеволокно, сделанное на базе ПАН, имеет модуль упругости примерно 400 ГПа. У жидкокристаллических решений этот параметр может варьироваться от 400 до 700 ГПа. Модуль упругости вычисляют, отталкиваясь от оценки его величины при растягивании отдельных графитовых кристаллов. Ориентировку атомных плоскостей устанавливают с использованием рентгеноструктурного анализа.

По умолчанию поверхностное натяжение составляет 0,86 Н/м. При обработке материала для получения металлокомпозитного волокна этот показатель вырастает до 1,0 Н/м. Определять соответствующий параметр помогает измерение по способу капиллярного подъема. Температура плавления волокон на базе нефтяных пеков равна 200 градусам. Прядение происходит примерно при 250 градусах; температура плавления других видов волокон прямо зависит от их состава.

Максимальная ширина углеродных полотен зависит от технологических требований и нюансов. У многих производителей она составляет 100 или 125 см. Что касается осевой прочности, то она будет равна:

- у высокопрочных изделий на базе ПАН от 3000 до 3500 МПа;

- у волокон со значительным удлинением строго 4500 МПа;

- у высокомодульного материала от 2000 до 4500 МПа.

Теоретические расчеты устойчивости кристалла при растягивающем усилии в сторону атомной плоскости решетки дают оценочную величину 180 ГПа. Ожидаемый предельный практический показатель равен 100 ГПа. Но в экспериментах пока не подтверждено наличие уровня более 20 ГПа. Реальная прочность углеволокна лимитируется его механическими дефектами и нюансами производственного процесса. Установленная в исследованиях на практике прочность к растяжению участка длиной 1/10 мм составит от 9 до 10 ГПа.

Отдельного внимания заслуживает карбоновое волокно T30. Этот материал применяется в основном в получении удилищ. Такое решение отличается легкостью и отличным балансом. Индекс Т30 обозначает модуль упругости 30 тонн.

Более сложные производственные процессы позволяют получить изделие уровня Т35 и так далее.

Технология производства

Получить углеродное волокно можно из самых разных типов полимеров. Режим обработки определяет две основные разновидности таких материалов — карбонизированный и графитизированный типы. Важное различие существует между волокном, получаемым из ПАН и из различных видов пека. Качественные волокна углерода, как высокопрочной, так и высокомодульной категории, могут иметь несходный уровень твердости и модуль упругости. Принято относить их к разным маркам.

Волокна делают в формате нити либо жгута. Их образует от 1000 до 10000 непрерывных элементарных волокон. Ткани из этих волокон также можно выработать, как и жгуты (в этом случае число элементарных волокон еще больше). Исходным сырьем выступают волокна не только простых, но и жидкокристаллических пеков, а также полиакрилонитрила. Процесс получения подразумевает сначала выработку исходных волокон, а затем их прогревают в воздухе при 200 — 300 градусах.

В случае с ПАН такой процесс получил название предварительной обработки или повышения огневой стойкости. Пек после подобной процедуры получает такое важное свойство, как неплавкость. Частично волокна окисляются. Режим дальнейшего прогрева определяет, будут ли они относиться к карбонизированной или графитизированной группе. Окончание работы подразумевает придание поверхности необходимых свойств, после чего ее аппретируют либо шлихтуют.

Окисление в воздушной атмосфере повышает огневую стойкость не только в результате окисления. Свой вклад вносят не только частичное дегидрирование, но и межмолекулярное сшивание и иные процессы. Дополнительно уменьшается подверженность материала плавлению и улетучивание углеродных атомов. Карбонизация (в высокотемпературной фазе) сопровождается газификацией и уходом всех посторонних атомов.

Прогретые до 200 — 300 градусов в присутствии воздуха волокна ПАН чернеют.

Последующая их карбонизация проводится в окружении азота при 1000 — 1500 градусах. Оптимальный уровень прогрева, по мнению ряда технологов, составляет 1200 — 1400 градусов. Высокомодульное волокно придется прогревать примерно до 2500 градусов. На предварительном этапе ПАН получает лестничную микроструктуру. За ее возникновение «отвечает» конденсация на внутри молекулярном уровне, сопровождающаяся возникновением полициклического ароматического вещества.

Чем больше возрастает температура, тем больше будет и структура циклического типа. После окончания термообработки по технологии размещение молекул либо ароматических фрагментов таково, что главные оси будут параллельны волоконной оси. Натяжение позволяет избежать падения степени ориентации. Особенности разложения ПАН при термообработке определяются концентрацией привитых мономеров. Каждый тип таких волокон определяет изначальные условия обработки.

Жидкокристаллический нефтяной пек требуется долгое время держать при температуре от 350 до 400 градусов. Такой режим приведет к конденсации полициклических молекул. Их масса повышается, и постепенно происходит слипание (с образованием сферолитов). Если нагрев не останавливается, сферолиты растут, молекулярная масса увеличивается, и итогом становится формирование неразрывной жидкокристаллической фазы. Кристаллы изредка растворимы в хинолине, но обычно как в нем, так и в пиридине они не растворяются (это зависит от нюансов технологии).

Волокна, полученные из жидкокристаллического пека с 55 — 65% жидких кристаллов, текут пластически. Прядение ведут при 350 — 400 градусах. Высокоориентированную структуру формируют первоначальным нагревом в воздушной атмосфере при 200 — 350 градусов и последующим выдерживанием в инертной среде. Волокна марки Thornel P-55 приходится прогревать до 2000 градусов, чем выше модуль упругости, тем выше должна быть температура.

Научные и инженерные работы в последнее время обращают все больше внимания на технологию с применением гидрирования. Первоначальная выработка волокон часто производится гидрированием смеси каменноугольного пека и нафталовой смолы. При этом должен присутствовать тетрагидрохинолин. Температура обработки составляет 380 — 500 градусов. Твердые примеси можно удалить за счет фильтрации и прогонки через центрифугу; после этого сгущают пеки при повышенной температуре. Для производства карбона приходится применять (в зависимости от технологии) довольно разнообразное оборудование:

- слои, распределяющие вакуум;

- насосы;

- герметизирующие жгуты;

- рабочие столы;

- ловушки;

- проводящие сетки;

- вакуумные пленки;

- препреги;

- автоклавы.

Обзор рынка

На мировом рынке лидируют такие производители углеродного волокна:

- «Торнел», «Фортафил» и «Целион» (Соединенные Штаты);

- «Графил» и «Модмор» (Англия);

- «Куреха-Лон» и «Торейка» (Япония);

- Cytec Industries;

- Hexcel;

- SGL Group;

- Toray Industries;

- Zoltek;

- Mitsubishi Rayon.

На сегодняшний день карбон производят в России:

- Челябинский завод углеродных и композиционных материалов;

- «Балаково Карбон Продакшн»;

- НПК «Химпроминжиниринг»;

- Саратовское предприятие «СНВ».

Изделия и сферы применения

Углеродное волокно применяют, чтобы получать композитную арматуру. Также распространено его использование для получения:

- двунаправленных тканей;

- тканей дизайнерской категории;

- биаксиальной и квадроаксиальной ткани;

- нетканого полотна;

- однонаправленной ленты;

- препрегов;

- наружного армирования;

- фибры;

- жгутов.

Достаточно серьезной инновацией сейчас является инфракрасный теплый пол. В этом случае материал применяют как замену традиционного металлического провода. Он может выделить в 3 раза больше тепла, вдобавок расход электроэнергии сокращается примерно на 50%. Любители моделирования сложной техники часто применяют карбоновые трубы, получаемые путем намотки. Эти изделия востребованы также производителями автомобилей и иной техники. Углеволокно часто применяют, к примеру, для ручного тормоза. Также на основе этого материала получают:

- детали для авиационных моделей;

- целиковые капоты;

- велосипеды;

- части для тюнинга автомобилей и мотоциклов.

Панели из углеткани на 18% жестче алюминия и на 14% больше, чем у конструкционной стали. Рукава на базе этого материала нужны, чтобы получать трубы и трубки изменяемого сечения, спиральные изделия различного профиля. Их применяют также для производства и для ремонта клюшек. Стоит еще указать на его использование при выпуске особо прочных чехлов для смартфонов и иных гаджетов. Такие изделия обычно имеют премиальный характер и имеют повышенные декоративные качества.

Что касается дисперсного порошка графитового типа, то он нужен:

- при получении электропроводящих покрытий;

- при выпуске клея различных типов;

- при усилении пресс-форм и некоторых иных деталей.

Шпатлевка с углеволокном по целому ряду параметров лучше традиционной шпаклевки. Подобное сочетание ценится многими специалистами за пластичность, механическую крепость. Состав подходит для прикрытия глубоких дефектов. Стержни или прутки из карбона прочны, легки и служат долго. Такой материал нужен для:

- авиации;

- ракетной отрасли;

- выпуска спортивного инвентаря.

При помощи пиролиза солей карбоновых кислот можно получать кетоны и альдегиды. Отличные тепловые качества углеволокна позволяют использовать его в обогревателях и электро-грелках. Такие нагреватели:

- экономичны;

- надежны;

- отличаются внушительным КПД;

- не распространяют опасные излучения;

- сравнительно компактны;

- отлично автоматизированы;

- эксплуатируются без лишних проблем;

- не распространяют посторонних шумов.

Углерод-углеродные композиты используют при выпуске:

- подставок под тигли;

- конических деталей для вакуумных плавильных печей;

- трубчатых деталей для них же.

Из дополнительных сфер применения можно назвать:

- самодельные ножи;

- использование для лепесткового клапана на двигателях;

- использование в строительстве.

Современные строители давно применяют этот материал не только для наружного армирования. Он нужен еще для упрочнения каменных домов и бассейнов. Оклеечный армирующий слой восстанавливает качества опор и балок в мостах. Также его используют при создании септиков и обрамлении естественных, искусственных водоемов, при работе с кессоном и силосной ямой.

Еще можно отремонтировать рукояти инструментов, починить трубы, исправить ножки мебели, шланги, ручки, корпуса техники, подоконники и окна ПВХ.

В следующем видео вас ждет дополнительная информация о производстве углеродного волокна.

Карбон — что это такое

Что такое углепластик

Углепластик — это композиционный многослойный материал, представляющий собой полотно из углеродных волокон в оболочке из термореактивных полимерных (чаще эпоксидных) смол, Carbon-fiber-reinforced polymer .

Международное наименование Carbon — это углерод, из которого и получаются карбоновые волокна carbon fiber.

Но в настоящее время к карбонам относят все композитные материалы, в которых несущей основой являются углеродные волокна, а вот связующее может быть разным. Карбон и углепластик объединились в один термин, привнеся путаницу в головы потребителей. То есть карбон или углепластик — это одно и то же.

Это инновационный материал, высокая стоимость которого обусловлена трудоемким технологическим процессом и большой долей ручного труда при этом. По мере совершенствования и автоматизации процессов изготовления цена карбона будет снижаться. Для примера: стоимость 1 кг стали — менее 1 доллара, 1 кг карбона европейского производства стоит около 20 долларов. Удешевление возможно только за счет полной автоматизации процесса и сокращения времени его производства.

Применение карбона

Изначально карбон был разработан для спортивного автомобилестроения и космической техники, но благодаря своим отличным эксплуатационным свойствам, таким как малый вес и высокая прочность, получил широкое распространение и в других отраслях промышленности:

- в самолетостроении,

- для спортивного инвентаря: клюшек, шлемов, велосипедов.

- удочек,

- медицинской техники и др.

Гибкость углеродного полотна, возможность его удобного раскроя и резки, последующей пропитки эпоксидной смолой позволяют формовать карбоновые изделия любой формы и размеров, в том числе и самостоятельно. Полученные заготовки можно шлифовать, полировать, красить и наносить флексопечать.

Технические характеристики и свойства карбона

Популярность углепластика объясняется его уникальными эксплуатационными характеристиками, которые получаются в результате сочетания в одном композите совершенно разных по своим свойствам материалов — углеродного полотна в качестве несущей основы и эпоксидных компаундов в качестве связующего.

Армирующий элемент, общий для всех видов углепластика — углеродные волокна толщиной 0,005-0,010 мм, которые прекрасно работают на растяжение, но имеют низкую прочность на изгиб, то есть они анизотропны, прочны только в одном направлении, поэтому их использование оправдано только в виде полотна.

Дополнительно армирование может проводиться каучуком, придающим серый оттенок карбону.

Карбон или углепластик характеризуются высокой прочностью, износостойкостью, жёсткостью и малой, по сравнению со сталью, массой. Его плотность — от 1450 кг/м³ до 2000 кг/м³. Технические характеристики углеволокна можно посмотреть в с равнительной таблице плотности, температуры плавления и прочностных характеристик.

Еще один элемент, используемый для армирования вместе с углеродными нитями — кевлар . Это те самые желтые нити, которые можно видеть в некоторых разновидностях углепластика. Некоторые недобросовестные производители выдают за кевлар цветное стекловолокно, окрашенные волокна вискозы, полиэтилена, адгезия которых со смолами гораздо хуже, чем у углепластика, да и прочность на разрыв в разы меньше.

Кевлар—это американская торговая марка класса полимеров арамидов, родственных полиамидам, лавсанам. Это название уже стало нарицательным для всех волокон этого класса. Армирование повышает сопротивление изгибающим нагрузкам, поэтому его широко используют в комбинации с углепластиком.

Как делают карбоновые нити

Волокна, состоящие из тончайших нитей углерода, получают термической обработкой на воздухе, то есть окислением, полимерных или органических нитей (полиакрилонитрильных, фенольных, лигниновых, вискозных) при температуре 250 °C в течение 24 часов, то есть практически их обугливанием. Вот так выглядит под микроскопом углеродная нить после обугливания.

После окисления проходит карбонизация — нагрев волокна в среде азота или аргона при температурах от 800 до 1500 °C для выстраивания структур, подобных молекулам графита.

Затем проводится графитизация (насыщение углеродом) в этой же среде при температуре 1300-3000 °C. Этот процесс может повторяться несколько раз, очищая графитовое волокно от азота, повышая концентрацию углерода и делая его прочнее. Чем выше температура, тем прочнее получается волокно. Этой обработкой концентрация углерода в волокне увеличивается до 99%.

Виды волокон карбона. Полотно

Волокна могут быть короткими, резаными, их называют «штапелированными», а могут быть непрерывные нити на бобинах.  Это могут быть жгуты, пряжа, ровинг, которые затем используются для изготовления тканого и нетканого полотна и лент. Иногда волокна укладываются в полимерную матрицу без переплетения (UD).

Это могут быть жгуты, пряжа, ровинг, которые затем используются для изготовления тканого и нетканого полотна и лент. Иногда волокна укладываются в полимерную матрицу без переплетения (UD).

Так как волокна отлично работают на растяжение, но плохо на изгиб и сжатие, то идеальным вариантом использования углеволокна является применение его в виде полотна Carbon Fabric.

Оно получается различными видами плетения: елочкой, рогожкой и пр., имеющими международные названия Plain, Twill, Satin. Иногда волокна просто перехвачены поперек крупными стежками до заливки смолой. Правильный выбор полотна для углепластика по техническим характеристикам волокна и виду плетения очень важен для получения качественного карбона.

В качестве несущей основы чаще всего используются эпоксидные смолы, в которых полотно укладывается послойно, со сменой направления плетения, для равномерного распределения механических свойств ориентированных волокон. Чаще всего в 1 мм толщины листа карбона содержится 3-4 слоя.

Достоинства и недостатки карбона

Более высокая цена карбона по сравнению со стеклопластиком и стекловолокном объясняется более сложной, энергоемкой многоэтапной технологией, дорогими смолами и более дорогостоящим оборудованием (автоклав). Но и прочность с эластичностью при этом получаются выше наряду со множеством других неоспоримых достоинств:

- легче стали на 40%, легче алюминия на 20% (1,7 г/см3 — 2,8 г/см3 — 7,8 г/см3),

- карбон из углерода и кевлара немного тяжелее, чем из углерода и резины, но намного прочнее, а при ударах трескается, крошится, но не рассыпается на осколки,

- высокая термостойкость: карбон сохраняет форму и свойства до температуры 2000 ○С.

- обладает хорошими виброгасящими свойствами и теплоемкостью,

- коррозионная стойкость,

- высокий предел прочности на разрыв и высокий предел упругости,

- эстетичность и декоративность.

Но по сравнению с металлическими и деталями из стекловолокна карбоновые детали имеют недостатки:

- чувствительность к точечным ударам,

- сложность реставрации при сколах и царапинах,

- выцветание, выгорание под воздействием солнечных лучей, для защиты покрывают лаком или эмалью,

- длительный процесс изготовления,

- в местах контакта с металлом начинается коррозия металла, поэтому в таких местах закрепляют вставки из стекловолокна,

- сложность утилизации и повторного использования.

Как делают карбон

Существуют следующие основные методы изготовления изделий из углеткани.

1. Прессование или «мокрый» способ

Полотно выкладывается в форму и пропитывается эпоксидной или полиэфирной смолой. Излишки смолы удаляются или вакуумформованием, или давлением. Изделие извлекается после полимеризации смолы. Этот процесс может проходить как естественным путем, так и при нагреве. Как правило, в результате такого процесса получается листовой углепластик.

2. Формование

Изготавливается модель изделия (матрица) из гипса, алебастра, монтажной пены, на которую выкладывается пропитанная смолой ткань. При прокатке валиками композит уплотняется и удаляются излишки воздуха. Затем проводится либо ускоренная полимеризация и отверждение в печи, либо естественная. Этот способ называют «сухим» и изделия из него прочнее и легче, чем изготовленные «мокрым» способом. Поверхность изделия, изготовленного «сухим» способом, ребристая (если его не покрывали лаком).

К этой же категории можно отнести формование из листовых заготовок — метод препрегов.

Смолы по своей способности полимеризоваться при повышении температуры разделяются на «холодные» и «горячие». Последние используют в технологии препрегов, когда изготавливают полуфабрикаты в виде нескольких слоев углеткани с нанесенной смолой. Они в зависимости от марки смолы могут храниться до нескольких недель в неполимеризованном состоянии, прослоенные полиэтиленовой пленкой и пропущенные между валками для удаления пузырьков воздуха и лишней смолы. Иногда препреги хранят в холодильных камерах. Перед формованием изделия заготовку разогревают, и смола опять становится жидкой.

3. Намотка

Нить, ленту, ткань наматывают на цилиндрическую заготовку для изготовления карбоновых труб. Кистью или валиком наносят послойно смолу и сушат преимущественно в печи.

Во всех случаях поверхность нанесения смазывается разделительными смазками для простого снятия получившегося изделия после застывания.

Можно ли сделать углепластик своими руками

Изделия на основе углеволокна можно формовать и самим, что уже давно и успешно применяется при ремонте велосипедов, спортивного инвентаря, тюнинге автомобилей. Возможность экспериментировать с наполнителями для смолы, со степенью ее прозрачности предоставляет широкое поле для творчества любителям автотюнинга карбоном. Подробнее основные методы изготовлении деталей из карбона описаны здесь .

Изделия на основе углеволокна можно формовать и самим, что уже давно и успешно применяется при ремонте велосипедов, спортивного инвентаря, тюнинге автомобилей. Возможность экспериментировать с наполнителями для смолы, со степенью ее прозрачности предоставляет широкое поле для творчества любителям автотюнинга карбоном. Подробнее основные методы изготовлении деталей из карбона описаны здесь .

Где брать углеткань

Тайвань, Китай, Россия. Но в России это относится к «конструкционным тканям повышенной прочности на основе углеволокна». Если найдете выход на предприятие, то вам очень повезло. Много компаний предлагают готовые наборы для отделки автомобилей и мотоциклов карбоном «Сделай сам», включающих фрагменты углеткани и смолу.

70% мирового рынка углеткани производят тайваньские и японские крупные бренды: Mitsubishi, TORAY, TOHO, CYTEC, Zoltec и пр.

Надеемся, вы нашли исчерпывающий ответ на вопрос «Что такое карбон»?

Углеволокно. Свойства и применение. Виды заготовок и особенности

Углеволокно (УВ) – специализированный прочный материал, состоящий из тонких нитей толщиной от 5 до 10 мкм, сформированных атомами углерода. Обычно они в дальнейшем собираются для изготовления особой пряжи. Особенность данного материала в химической инертности, малом удельном весе, а также высокой прочностью к растяжению.

Технология изготовления

Углеволокно отличается высокой стоимостью, так как технология его производства достаточно затратная и сложная. В качестве исходного сырья для получения углеволокна применяются органические волокна. Задача производителя – удалить из них все лишнее, кроме атомов углерода.

Чтобы получить углеродное волокно, исходное сырье окисляют на воздухе, долго воздействуя на него при температуре 250°C. Длительность этого процесса может доходить до 1 суток. Температура способствует строению в волокнах особенных лестничных структур атомов.

На следующем производственном этапе выполняется постепенный нагрев до температуры 800°C, а затем ее повышением до 1500°C. Это происходит уже в среде азота или аргона. Данный процесс называется карбонизация. Он заканчивается образованием графитовой структуры.

Финальная стадия производства называется графитизация. Это очень ресурсозатратный сложный процесс, который подразумевает прогрев формируемого волокна до 3000°C. В итоге в нем остается не более 1% примесей, основную же структуру занимают именно атомы углерода.

Полученные волокна в разы тоньше человеческого волоса. В итоге они собираются пучками, после чего из них обычно сплетается подобие ткани. Такой материал в основном применяется для изготовления различных изделий методом соединения слоями с использованием в качестве связующего полимерных смол.

Виды полуфабрикатного сырья из углеволокна

Волокна перерабатываются в различные материалы, используемые как полуфабрикат для получения других изделий. Производители предлагают свое сырье в таком виде:

- Резаные нити.

- Непрерывные нити.

- Тканые и нетканые материалы.

- Ленты.

- Жгуты.

- Пряжа.

Вся эта продукция применяется в композитных материалах, где углеволокно служит армирующим слоем. В качестве же связующего, может использовать смола, бетон и т.д. Также существуют варианты применения углеродных волокон в чистом виде, однако в этом случае они ценятся не за прочность, а к примеру адсорбирующие качества.

Свойства углеродного волокна

Материал имеет выдающиеся качества, за счет чего является незаменимым во многих направлениях. К главным техническим параметрам углеродного волокна можно отнести:

- Температурную стойкость.

- Химическую нейтральность.

- Высокую удельную прочность.

- Повышенные теплофизические характеристики.

Материал способен выносить нагрев вплоть до 1600-2000°С без изменения качеств, при условии нахождения в бескислородной среде. Данное свойство углеволокна дает возможность его использовать как тепловой экран в различных устройствах, эксплуатируемых в условиях повышенных экстремальных температур.

Углеволокно способно переносить контакт практически с любыми химическими веществами. Но все же оно не идеальное, так как окисляется в кислородной среде при сильном нагреве. В итоге реально использовать углеродное волокно на воздухе можно только при условии нагрева не более, чем 370°С. Это все же не так плохо. Нужно отметить, что обычно материал находится в композите, где не контактирует с воздухом. Если связующий компонент композита способен держать большую температуру чем 370°С, то и для углеволокна предел будет ограничен только стойкостью внешней оболочки. Пока последняя не разрушится, волокно будет работать без изменения рабочих качеств.

Удельная прочность углеволокна доходит до 2,5-3,5 ГПа при воздействии на разрыв. Это один из самых крепких материалов. При этом он гибкий и очень легкий. Изделия из углеволокна в разы превосходят возможности пластиков, дерева и т.д. Благодаря этому из них делают облегченные сверхмощные рамы для велосипедов, мотоциклов и даже детали обшивки гоночных автомобилей, космических аппаратов, самолетов.

При пропускании через углеволокно электрического тока, оно сильно разогревается. Именно это изначально и являлось основным ценным свойством материала. Его изобретатель Т.Эдисон разработал технологию получения волокон из углерода именно благодаря тому, что тот при пропускании тока греется. Ученый использовал УВ в качестве нити накаливания для своих электрических ламп освещения. В дальнейшем такое применение было прекращено, так как использование вольфрама более практичное. Сейчас токопроводимостью углеволокна пользуются в электронике.

Где используется

Углеродное волокно применяется в самых разнообразных сферах и областях, так как ценится за легкость и прочность.

Углеволокно используется в таких направлениях производства:

- Спортивного инвентаря.

- Авиационной промышленности.

- Космонавтике.

- Ветроэнергетике.

- Машиностроении.

- Строительстве.

- Системах фильтрации.

В больших объемах УВ расходуется в строительной сфере. В своем большинстве он нужен для реставрации старинных архитектурных сооружений. Одним из примеров такого применения является углебетон. Это композитный материал, представляющий собой по составу обычный бетон, в который слоями вложено углеволокно. Он намного прочнее прочих бетонов, к тому же не боится коррозии, так как не имеет стальной арматуры. Также углеволокном, с применением полимерных смол, укрепляют различные поврежденные поверхности, чтобы вернуть их монолитность перед оштукатуриванием, не создавая слишком толстый слой штукатурки.

УВ применяется также для изготовления систем фильтрации. Оно обладает очень выраженными абсорбирующими качествами. Это позволяет фильтрам на его основе удалять органические и хлорорганические соединения. Считается, что они позволяют убрать из питьевой воды сторонние вкус и запахи. Само УВ при этом является полностью безопасным для человека, так как не выделяет никаких опасных компонентов в жидкость.

Что такое карбон

Одним их самых известных материалов, получаемых из углеволокна, является карбон. Он изготавливается из хаотично расположенных волокон, из которых формируются пучки. Последние переплетаются по схожей технологии, что применяется при изготовлении тканей. Количество ниток в пучках исчисляется тысячами. Чем их больше, тем толще карбон. В связи с этим в его названии применяется маркировка, указывающая на количество волокон. Так, если толщина обозначена как 2.5K, то это говорит, что в карбон вплетено 2,5 тыс. волокон. Встречается материал разной толщины: 6K, 12K и даже 24 К.

Стоит отметить, что карбон толщиной в 12К настолько прочный, что преимущественно применяется в военной промышленности. Из него делают головки баллистических ракет, и даже лопасти для вертолетов. Углеволокно в карбоне такой толщины способно выносить колоссальные нагрузки, от которых обычный металл просто изогнется. При этом это очень легкий материал.

Что такое углепластик

Многие знают об углепластике, который также содержит в себе УВ. Для его формирования применяются 3 технологии:

- Мокрая.

- Прессование.

- Намотка.

При использовании мокрого способа, углеродное волокно укладывается слоями в формы, между ними наносится смола. Чаще всего применяется эпоксидная, или полиэфирная. В итоге сделанное таким образом изделие высушивается до полимеризации связующего, после чего извлекается из формы.

Также распространенным методом является прессование. Для этого исходное сырье пропитываться смолой, затем спрессовывается. В итоге во время сжатия полимер затвердевает, и на выходе получается готовое изделие. Оно отличается от получаемых другими методами тем, что имеет ребристую поверхность. Особенность этой технологии в том, что возможно делать в итоге предмет практически любой объемной формы.

Также из углеволокна можно изготавливать трубы методом намотки. Для этого применяется только тканый или нетканый материал в виде холста. Он наматывается на цилиндр нужного диаметра, с нанесением между слоями смолы. В итоге достаточно быстро формируются трубки. Обычно их используют для изготовления легких лыжных палок, удилищ. Аналогичным методом делают и облегченные рамы для спортивных велосипедов.

Недостатки углеволокна и изделий из него

У углеволокна имеются и недостатки. В целом это хороший материал, но композиты на его основе далеко не идеальные. Они имеют ряд слабых сторон:

- Слабо держат точечные удары.

- Сложны в изготовлении.

Сами по себе композитные материалы на основе углеволокна отличаются превосходной стойкостью. При этом они плохо переносят точечные удары. В итоге от такого воздействия на них могут образовываться сколы. Конечно проблема здесь не в самом углеволокне, а смоле. Волокно служит внутренней арматурой, а сама смола выполняет силовую скрепляющую функцию. Так что при ударах скалывается именно она.

Сложно изготовить как само углеволокно, так и в дальнейшем изделия из него. Нужно укладывать его слой за слоем, и промазывать связывающим полимером. К примеру, чтобы сформировать лист углепластика толщиной 1 мм, нужно уложить 4 слоя углеволокна. То есть сам процесс достаточно длительный и кропотливый.

Очень часто под видом изделий из углеволокна продают стеклопластик и подобные композиты. Внешне они могут быть похожи, но являются менее прочными. Так что не всегда, если заявлено что изделие содержит УВ, это на самом деле так, и оно отличается повышенной прочностью.

Как выбрать увлажнитель воздуха: помогаем определиться с критериями

Оглавление

- Типы увлажнителей

- Традиционные увлажнители

- Ультразвуковые увлажнители

- Паровые увлажнители

- Функции и характеристики

- Скорость испарения и емкость резервуара

- Объем обслуживаемого помещения

- Уровень шума

- Встроенный гигрометр и гиростат

- Тип управления

- Индикация режимов работы и подсветка

- Эргономика

- Расходные материалы

- Ароматизация

- Ионизация воздуха

- Выводы

С наступлением отопительного сезона предсказуемо повысился интерес к бытовым увлажнителям воздуха — приборам, призванным обеспечить наиболее комфортную влажность воздуха в жилом помещении. Нередко эту же функцию выполняют и другие приборы (например, мойки воздуха с функцией увлажнителя), однако они относятся к другой категории бытовой техники.

Давайте взглянем на современные увлажнители и разберемся, какие они бывают и как выбрать наиболее подходящую модель.

Типы увлажнителей

Бытовые увлажнители, представленные на современном рынке, бывают трех типов: традиционные, паровые и ультразвуковые. Распределение по типам происходит неравномерно: так, на момент подготовки данного материала, по данным Яндекс.Маркета в продаже находится 116 моделей традиционных увлажнителей, 485 ультразвуковых и всего 11 штук паровых. Исходя из этих данных, можно утверждать, что наиболее распространенными на сегодняшний день являются вовсе не традиционные, как было бы логично ожидать, а ультразвуковые увлажнители. Паровые же и вовсе практически вышли из оборота и, таким образом, вряд ли представляют для нас интерес. Чем же различаются эти модели?

Традиционные увлажнители

Традиционные увлажнители увлажняют воздух, «продувая» его через кассету, фильтр или иной предмет, обильно смоченный водой. Таким образом, они работают по принципу естественного испарения. Эти приборы потребляют относительно немного электроэнергии (от 20 до 60 Вт) и умеренно очищают воздух в процессе работы за счет оседания части пыли в воде. Ключевые недостатки таких приборов — относительно невысокая производительность и необходимость регулярно менять воду (она загрязняется) и фильтр/кассету (впрочем, некоторые допускается многократно мыть — тогда менять можно, например, раз в год). Основное достоинство — воздух при таком способе увлажнения увлажняется тем хуже, чем выше его влажность — таким образом, оптимальный уровень влажности со временем начинает поддерживаться автоматически. Ну и очистка воздуха от пыли тоже нелишняя функция.

Ультразвуковые увлажнители

Ультразвуковые увлажнители создают холодный пар (на самом деле, если быть физически точными — скорее туман), состоящий из мельчайших частиц воды. «Измельчение» воды производится с помощью специальной мембраны, которая колеблется на высоких частотах (отсюда и название этого типа приборов). Ультразвуковые модели в среднем потребляют не более 50 Вт, обладают средней производительностью и иногда допускают возможность нагрева воды. Пар, таким образом, будет подаваться подогретым, и помещение не будет охлаждаться. Понятно, что за такую опцию придется заплатить не только повышенной ценой самого прибора, но также и повышенным энергопотреблением. Одна из ключевых претензий к ультразвуковым увлажнителям — появление характерного белого налета на мебели в случае, если используется обычная водопроводная вода. Кроме того, если в ультразвуковом увлажнителе нет встроенного датчика влажности (гигрометра), он будет увлажнять воздух и после достижения необходимого уровня влажности — никакой «саморегуляции», как в случае с традиционными увлажнителями, в данном случае не происходит.

Паровые увлажнители

Паровые увлажнители, как несложно догадаться, обеспечивают увлажнение с воздуха посредством распыления горячего пара. Принцип работы такого прибора весьма прост: вода подается в специальную емкость, в которой она нагревается и испаряется. Такой прибор не потребует специальных фильтров для очистки и будет прост в уходе. Расплатиться за это придется повышенным энергопотреблением и, как следствие — повышением температуры в помещении (что, впрочем, может трактоваться и как достоинство — если увлажнитель предполагается использовать там, где не помешает подогрев). Дополнительным достоинством является то, что увлажнение происходит паром — то есть, фактически, дистиллированной водой.

А вот повышенный уровень шума достоинством никак не назовешь: использовать паровой увлажнитель в спальнях понравится далеко не всем. Также были замечены жалобы на то, что такие приборы сушат комнатные растения, а при неверном выборе мощности прибора (если увлажнитель окажется слишком мощным, либо если он будет установлен в слишком маленькое помещение), в комнате легко создать эффект сауны.

Функции и характеристики

Несмотря на различия в принципе работы, все бытовые увлажнители имеют общие характеристики и функции, по которым их вполне можно сравнивать даже без учета типа. Мы рассмотрим самые важные и объясним, что они означают с практической точки зрения.

Скорость испарения и емкость резервуара

Для каждого увлажнителя можно найти такие технические характеристики, как расход воды и емкость резервуара. Исходя из этих данных будет несложно подсчитать, как долго прибор способен работать без дозаправки и сколько воды попадет в воздух. Например, если прибор расходует 400 миллилитров за час и имеет бак объемом в три литра, то без долива воды прибор проработает менее восьми часов. Согласитесь, это совсем немного: не хватит даже чтобы поддерживать комфортную влажность в течении 8-часового сна.

Объем обслуживаемого помещения

Понятно, что чем больше воды испаритель способен подать в воздух за единицу времени, тем больший объем помещения он способен обслужить. Чтобы не создавать дополнительную путаницу, разработчики почти всегда указывают, на какое помещение рассчитан тот или иной прибор. Можно встретить компактные увлажнители, предназначенные для работы в комнатах площадью 20 квадратных метров, либо гораздо более мощные модели, способные увлажнять воздух на площади в 60-80 квадратных метров.

Чтобы определиться, какой объем увлажнителя будет оптимальным для помещения, следует знать его площадь. Так, например, для комнаты в 20 квадратных метров будет достаточно объема 4-5 литров, а для 30 метров мы бы порекомендовали обратить внимание на модели с баком емкостью в 6-7 литров.

Правда, здесь есть одно небольшое «но» — говоря только о площади помещения, производители, по всей видимости, используют какое-то усредненное значение для высоты потолков — ведь на самом деле увлажнитель увлажняет не площадь, а объем.

Уровень шума

Поскольку увлажнитель нередко запускают в ночное время (особенно если днем в квартире никого нет), то уровень шума — один из ключевых критериев, на которые нужно обратить внимание при выборе такого прибора. Наилучший способ узнать уровень шума — обратиться к инструкции и ознакомиться с техническими характеристиками увлажнителя. Вполне хорошими характеристиками является заявленный уровень шума в 25-30 дБ, однако даже в таком, казалось бы, простом вопросе присутствуют «подводные камни».

Во-первых, большинство увлажнителей время от времени весьма отчетливо булькают, забирая очередную порцию воды. Избежать этого невозможно, а громкость булькания может существенно варьироваться от модели к модели.

Во-вторых, источником нежелательного шума может быть система оповещения прибора, подающая сигнал о том, что вода в резервуаре подходит к концу. Согласитесь, будет довольно неприятно услышать предупреждающий звуковой сигнал посреди ночи. А если он окажется длительным либо повторяющимся — то уровень воды придется проверять собственноручно каждый вечер перед запуском увлажнителя. Не слишком удобно.

Встроенный гигрометр и гиростат

Некоторые увлажнители оснащены встроенным гигрометром (измерителем уровня влажности) и гиростатом, позволяющим настроить интенсивность увлажнения. Несмотря на то, что мы бы не рекомендовали всецело доверять данным измерений встроенного гигрометра (ведь он измеряет влажность лишь в непосредственной близости от увлажнителя), мы оцениваем наличие данных функций весьма высоко.

Дело в том, что в повседневной жизни нам вовсе не нужно знать точные значения влажности в квартире: достаточно лишь понять, комфортно нам дышать либо нет. А следовательно — даже если показания гигрометра окажутся неточными, мы без труда сможем подобрать комфортный для себя уровень влажности с учетом погрешности измерений просто путем проб и ошибок. Ну а если прибор способен автоматически поддерживать установленный уровень влажности — то и в комнате всегда будет поддерживаться одинаково комфортный климат. Существуют также модели со встроенными термометрами и другими дополнительными функциями.

Тип управления

Более простые модели увлажнителей управляются с помощью встроенной панели управления. У более продвинутых моделей присутствует пульт дистанционного управления (как у телевизора). Понятно, что второй способ окажется куда более удобным и комфортным.

Наконец, самые продвинутые устройства типа Xiaomi Smartmi Humidifier 2 допускают дистанционное управление со смартфона. Такие увлажнители, как правило, функционируют в рамках единой системы «умного дома» и открывают перед владельцем довольно широкие возможности. Подключив увлажнитель к домашней сети Wi-Fi, пользователь может получить данные о его работе дистанционно — на экране своего смартфона. С помощью того же смартфона можно узнать, какова влажность в помещении на текущий момент, запустить или остановить работу прибора, а также настроить специальные автоматические правила, позволяющие увлажнителю работать в автоматическом режиме — по заданному расписанию, либо согласовывая свои действия с другими приборами (например, с теми же датчиками влажности, также подключенными к системе умного дома).

Индикация режимов работы и подсветка

В большинстве случаев общение пользователя с увлажнителем ограничивается получением информации о текущей ситуации в помещении и выборе одного из режимов работы. Для вывода этих данных обычно используется дисплей с подсветкой, что может являться как плюсом (информацию с такого дисплея легко считать даже при ярком солнечном свете), так и минусом (слишком яркий и неотключаемый дисплей может доставить ощутимый дискомфорт в ночное время). Исходя из этого, мы бы порекомендовали перед приобретением выбранной модели взглянуть на прибор вживую или, если это невозможно, хотя бы изучить соответствующую информацию в интернете (например, наличие специального «ночного режима», скорее всего, свидетельствует о том, что слишком яркая подсветка не помешает вам во время сна).

Эргономика

Несмотря на то, что бытовой увлажнитель — это довольно простой прибор, его конструктивные особенности могут существенно повлиять на удобство эксплуатации. Наиболее частыми операциями при работе с увлажнителем являются заполнение бака (добавление воды), а также очистка внутренностей бака и частей прибора, контактирующих с водой. Удивительно, но дизайнеры и разработчики до сих пор продолжают допускать серьезные просчеты в этой части: так, например, многие баки не позволяют доливать воду (для этого необходимо полностью снять резервуар), другие — создают определенные сложности в уходе (из-за наличия труднодоступных для очистки мест). Наконец, в некоторых моделях оказывается невозможно настроить направление подачи пара, из-за чего на мебели или корпусе прибора могут образовываться капли воды (которые впоследствии неизбежно стекут вниз). Печально, но факт: откровенно неудачных с точки зрения эргономики увлажнителей на рынке много. Поэтому перед покупкой прибора нужно покрутить его в руках и буквально представить все действия, которые нужно будет с ним выполнять: как вы будете заливать воду, как очищать, будет ли это удобно? И т. д.

Расходные материалы

Практически все увлажнители, вне зависимости от вида, чувствительны к качеству воды. Обычная водопроводная вода может оказаться слишком жесткой или загрязненной, поэтому в ряде моделей предусмотрена система фильтрации для очистки от примесей. Срок службы таких фильтров не превышает нескольких месяцев даже в том случае, если используется дистиллированная или кипяченая вода.

Ароматизация

Некоторые модели увлажнителей позволяют добавлять в воду специальные пахучие смеси (эфирные масла), позволяющие придать воздуху не только необходимый уровень влажности, но также и приятный запах. На многочисленных сайтах можно прочитать о том, что те или иные масла положительно сказываются на различных аспектах работы человеческого организма (например, помогают от головной боли, помогают уснуть или наоборот — проснуться, нормализуют давление и т. п.), однако мы за неимением данных о соответствующих исследованиях, придерживаемся скептической точки зрения и считаем, что данная функция выполняет исключительно «декоративный» характер. Нравится чтобы в воздухе приятно пахло — отчего бы и нет?

Ионизация воздуха

Многие увлажнители рекламируются как приборы, выполняющие функцию ионизации воздуха, которая заключается в подаче высокого напряжения на электроды, вследствие чего в воздухе увеличивается количество заряженных частиц, так называемых аэроионов. Этот процесс сопровождается «запахом свежести» и (по мнению многих маркетологов) положительно влияет на самочувствие человека. Мы предпочитаем никак не комментировать данные заявления и будем благодарны читателям, у которых найдутся ссылки на научные исследования, подтверждающие либо опровергающие их.

Однако об одном эффекте мы упомянуть должны: с заряженными частицами «склеиваются» находящиеся в воздухе частицы пыли, после чего заряженная пыль стремится нейтрализовать свой заряд, прилипнув к ближайшей поверхности. На практике это означает, что пыль будет эффективнее оседать на мебели, откуда ее легко удалить с помощью обычной тряпки. Однако и прибираться дома придется чаще.

Выводы

Несмотря на то, что увлажнители воздуха — это довольно простые приборы, призванные выполнять одну нехитрую задачу — насыщать воздух молекулами воды, подводных камней при выборе увлажнителя можно встретить немало. Тут и откровенно неудачные конструкции, оставляющие после себя лужи, и недоработки дизайнеров, «позабывших» предусмотреть возможность отключения звуковых сигналов или наличие специального ночного режима. Есть и просто приборы, неудобные в эксплуатации…

Если же вынести все эти проблемы за скобки, то выбор увлажнителя обуславливается ответами на несколько вопросов типа «хотите ли вы получить теплый или холодный пар», «сколько воды вы хотите подать в помещение за единицу времени, и будет ли ее достаточно», «нужно ли вам дистанционное управление» и т. п.

Ну а для любителей техники и компьютерных гиков увлажнитель может стать еще одной игрушкой, позволяющей объединить прибор в систему умного дома и настроить его автоматическую работу.

Изучая эффективность бытовых увлажнителей, не будет лишним вооружиться отдельным датчиком влажности. Дело в том, что датчики влажности воздуха, встроенные в сами увлажнители, могут заметно ошибаться в показаниях. К тому же, они способны измерить лишь влажность в непосредственной близости от прибора, тогда как наиболее показательными окажутся данные датчика, расположенного на некотором отдалении от увлажнителя (например, в другом конце комнаты).

Только получив данные измерений из разных точек помещения, можно быть уверенным, что влажность в квартире соответствует рекомендуемым 40%—60% (а еще лучше — 50%—60%).

Как выбрать увлажнитель для дома с функцией ионизации? Подробная инструкция для покупателей

Увлажнитель-ионизатор относится к разряду бытовой климатической техники, предназначенной для создания и поддержания здорового микроклимата в жилых и офисных помещениях. К сожалению, далеко не все представленные на российском рынке модели хорошо справляются со своей задачей. Чтобы помочь потребителю с выбором специалистами был составлен рейтинг лучших увлажнителей ионизаторов воздуха, с которым и предлагаем ознакомиться.

Принцип работы и назначение ионизации в увлажнителе

Увлажнитель-ионизатор — это, по сути два различных устройства, которые объединены в один климатический прибор.

- Увлажнитель воздуха повышает влажность воздуха до заданных пользователем значений;

- Ионизатор насыщает окружающее пространство отрицательными ионами (аэроионами).

Основная функция отрицательно заряженных аэроионов — связывать находящиеся в воздухе загрязнения, делая их тяжелее и заставляя опускаться вниз. Ионизатор эффективно очищает воздух от табачного дыма, пыли, смол, пыльцы растений, спор грибков, вирусов, бактерий и микроорганизмов.

Помимо очистки воздуха, анионы способствуют лучшему усвоению кислорода нашим организмом. По мнению ученых, отрицательно заряженные ионы воздуха обеспечивают оптимальную активность иммунной системы, а, следовательно, и здоровье, и высокое качество, и продолжительность жизни.

Принцип работы блока ионизации в увлажнителе заключается в следующем: система управления создает заряд необходимой формы и напряжения, который подается на излучатель. Излучающее устройство представляет собой гребенку из нескольких электродов. Мощный электрический импульс выбивает с поверхности электродов отрицательно заряженные ионы, а вентилятор способствует их равномерному распространению по всему объему помещения.

Рынок климатической техники переполнен моделями увлажнителей с функцией ионизации. Несмотря на это подобрать подходящую для своих нужд модель крайне сложно. Далее рассмотрим все достоинства и недостатки, а также познакомимся с рейтингом лучших увлажнителей-ионизаторов воздуха.

Преимущества и недостатки

Независимо от конструкции и функционального наполнения, все модели увлажнителей с функцией ионизации способствуют:

Независимо от конструкции и функционального наполнения, все модели увлажнителей с функцией ионизации способствуют:

- Очищению и обеззараживанию воздух в помещении;

- Улучшению общего самочувствия человека;

- Устранению утомляемости;

- Укреплению иммунитета;

- Ускорению обменных процессов в организме.

Последние исследования ученых показали, что помимо пользы ионизаторы воздуха могут приносить и вред:

- Применение ионизатора существенно увеличивает наэлектризованность воздуха, что может приводить к статическим разрядам при прикосновении к предметам интерьера, электроприборам и пр.;

- Блок ионизации увеличивает энергопотребление климатической техники;

- Ионизатор воздуха может повредить людям, которые недавно перенесли инфаркт миокарда, проблемы ЦНС , гипертонический криз, приступ бронхиальной астмы и ряд других серьезных заболеваний.

Внимание! В помещении с увлажнителем-ионизатором оседает большое количество пыли из воздуха. Владельцу такого устройства придется значительно увеличить количество влажных уборок.

Правила использования увлажнителя-ионизатора

Перед использованием данного устройства следует внимательно изучить инструкцию по эксплуатации и нюансы, характерные для конкретной модели. Тем не менее, существует несколько общих положений по правилам применения блока ионизации:

-

Включать ионизатор можно не более, чем на 20-50 минут ежедневно. Во время работы блока людям, страдающим повышенной чувствительностью к озону, необходимо покинуть данное помещение;

Виды увлажнителей воздуха с ионизацией

Какой недорогой, но эффективный выбрать увлажнитель воздуха с ионизатором? Сегодня, блоком ионизации оснащаются практически все типы увлажнителей:

Несмотря на разные технологии увлажнения, практически во всех моделях блок ионизации работает автономно. Общим является только питание прибора и использование вентилятора увлажнителя для лучшего распространения аэроионов по помещению.

Критерии выбора увлажнителя воздуха с ионизатором для дома

Как выбрать безопасный и эффективный ионизатор-увлажнитель воздуха для квартиры? Обращайте внимание на следующие моменты:

Как выбрать безопасный и эффективный ионизатор-увлажнитель воздуха для квартиры? Обращайте внимание на следующие моменты:

- Объем резервуара для воды. Данный параметр зависит от размеров обслуживаемого помещения и влияет на время работы прибора без дозаправки. Бака, объемом 5 л хватит для работы на протяжении ночи;

- Мощность прибора также должна соответствовать «кубатуре» вашей квартиры;

- Производительность. Данный параметр показывает, сколько воды может испарить прибор за единицу времени. Зависит от объема обслуживаемого помещения;

- Уровень шума. Тут все просто: чем тише — тем лучше;

- Наличие фильтра для воды позволяет снизить жесткость воды, что значительно увеличивает качество работы и ресурс прибора.

Более внимательно стоит подходить к выбору блока ионизации, а конкретно, к типу распространения аэроионов и степени их концентрации в воздухе. «Пассивный» модуль ионизации не предусматривает использование вентилятора для равномерного распределения ионов по помещению. Зона действия такого прибора ограничивается радиусов 1-1,5 м. Есть и достоинство — бесшумность. Активные ионизаторы оснащаются собственными вентиляторами или используют кулер увлажнителя. Что касается концентрации анионов, то она должна быть в пределах 600-5000/см 3 .

Рейтинг лучших производителей

Выбор климатической техники, как правило, связан с массой нюансов и сложностей. Чтобы оказать помощь отечественному потребителю в решении данной проблемы, был составлен рейтинг лучших увлажнителей-ионизаторов воздуха. На сегодняшний день самыми популярными брендами считаются: Smart Way, Vitek, Air-o-Swiss, Midea, Walter Meier.

Бюджетные модели

| Модель | Характеристики |

|

NeoClima NHL-500VS |

Данная модель рассчитана на обслуживание помещений, площадью до 40 м 2 .Устройство оснащено вместительным баком для воды емкостью 5 л, расход жидкости 250 мл/ч. Оснащение: униполярный ионизатор, гигрометр, возможность ароматизации, регулировка интенсивности испарения, таймер, LCD дисплей. Управление — электронное. Вес прибора — 1,32 кг. Средняя стоимость — 2,7 тыс. руб.

- Невысокая стоимость;

- Стильный дизайн;

- Хорошая функциональность;

- Большой объем бака;

- Информативный дисплей;

- Низкий уровень шума.

Модель оснащена отключаемым униполярным ионизатором, информативным дисплеем, на котором отображаются: режимы работы таймера, текущий уровень влажности, ионизация, интенсивность выхода пара. Емкость бака для воды — 3,7 л, которой при производительности 300 мл/ч хватает примерно на 10 часов непрерывной работы. Модель рассчитана на помещения, площадью до 30 м 2 . Среди особенностей данной модели можно выделить: автоматическое отключение при отсутствии воды в емкости, наличие минерального картриджа для смягчения воды, возможность ДУ . Средняя стоимость 4, 7- 5 тыс. руб.

- Хороший функционал;

- Гигрометр;

- Низкая стоимость.

Среди недостатков пользователи отметили некорректную работу встроенного гигрометра.

Ультразвуковой увлажнитель-ионизатор оснащен всеми функциями, необходимыми для создания здорового микроклимата в помещении, площадью до 40 м 2: ионизатор, два типа увлажнения, возможность использования аромакапсулы, поворотные сопла, минеральный фильтр-картридж. Функционал: работа в двух режимах, таймер, пульт ДУ . Время непрерывной работы — 16 часов. Объем резервуара — 5,8 л, расход воды — 350 мл/ч. Стоимость 5 — 5,5 тыс. руб.

- Стильный дизайн;

- Сенсорное управление;

- Хороший набор функций;

- Низкий уровень шума.

Средний ценовой сегмент

В рейтинг лучших бытовых увлажнителей воздуха с ионизатором средней ценовой категории попали устройства от торговых марок Polaris, Redmond, Fanline.

Модель может поддерживать автоматически оптимальный уровень влажности и заряжать воздух отрицательными ионами в помещениях, площадью до 30 м 2 . Оснащение: униполярный ионизатор, цифровой гигрометр, таймер, минеральный фильтр, регулятор интенсивности увлажнения. Функционал: три режима подачи пара, ночной режим, автоматическое отключение при опустошении резервуара. Производительность — 350 мл/ч. Объем бака — 6 л, вес — 2,28 кг. Средняя стоимость 7 тыс. руб.

- Хороший функционал и оснащение;

- Отличный внешний вид.

Ультразвуковой увлажнитель-ионизатор, производительностью 350 мл/ч, рассчитанный на обслуживание помещений, площадью до 35 м 2 . Особенности модели: блок униполярной ионизации; ароматизация, регулировка интенсивности увлажнения. Оснащение: гигрометр, таймер, минеральный картридж, возможность изменения направления увлажнения. Управление электронное. Информация о режимах работы, текущем состоянии воздуха, индикация уровня и пр. выводится на дисплей. Объем бака — 5 л. Средняя стоимость 7,7 — 8,3 тыс. руб.

- Дизайн;

- Простое управление и понятное меню;

- Низкий уровень шума.

Климатический комплекс FANLINE VE-200 работает по технологии естественного увлажнения. Качество воздуха обеспечивают встроенный ионизатор и система очистки (CADR). Прибор рассчитан на обслуживание помещений, площадью до 20 м 2 . Емкость резервуара — 8 л. Производительность — 230 мл/ч. Средняя стоимость 5.8 — 8,5 тыс. руб.

- Длительная работа без дозаправки;

- Хорошее увлажнение и очистка воздуха.

Премиальные модели

В рейтинг премиальных увлажнителей-ионизаторов воздуха вошли устройства, выпущенные под брендами Sharp, Winia, Panasonic.