Углы заточки сверла по металлу: таблица для правильной геометрии инструмента

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Виды заточки свёрл по металлу

Порядок восстановления формы режущей поверхности зависит от выбранного вида заточки. Основными видами являются:

- одинарная или нормальная;

- аналогичная с постепенной подточкой (доведением края до требуемой формы);

- одинарная с последующей правкой (подточкой) поперечного края и ленточки;

- двойная с подточкой поперечной кромки или с последовательной обработкой кромки и ленточки.

Выбор необходимого вида в основном зависит от следующих факторов:

- физических характеристик металла, в котором планируется сделать отверстие заготовка;

- диаметра применяемого инструмента;

- параметров резания.

Наиболее распространённым видом считается так называемая одинарная заточка. Её применяют для инструмента небольшого диаметра (до 12 миллиметров).

Особенности различных видов заточки сверл

Правильность выбранного метода зависит от точной оценки износа отдельных элементов. Наибольшему износу подвергаются:

- задняя или передняя поверхность;

- перемычка;

- установленные углы;

- снятая фаска.

В зависимости от степени износа одного из параметров или одновременно нескольких выбирают вид заточки, способный устранить эти недостатки.

Чтобы добиться качественного результата сверления необходимо правильно выбрать диаметр сверла, форму режущей кромки. Для поддержания её в рабочем состоянии, придания необходимой формы следует правильно выбрать способ (вид) заточки.

- НП – предполагает последовательное подтачивание поперечной кромки. Это позволяет уменьшить её длину, тем самым снизить величину внешних нагрузок, увеличить срок нормальной работы сверла.

- НПЛ – этот вид предполагает обработку поперечной кромки и ленточки. Что приводит к уменьшению поперечного размера ленточки. Такая обработка способствует получению требуемого заднего угла. Это уменьшает силу трения режущей кромки о поверхность металла;

- ДП – относится к категории двойной заточки. Правильное применение позволяет получить одну поперечную и четыре дополнительных режущих кромки.

- ДПЛ – такая обработка свёрл по металлу предполагает последовательное подтачивание ленточки. В результате создаются лучшие условия для отвода тепла, повышается надёжность и долговечность.

Все виды обработки направлены на создание оптимальных условий при проведении сверления. Описание правил и характеристик заточки установлены соответствующими стандартами. Все параметры заточки сверла по металлу сведены в единую таблицу. В ней приведена геометрия применяемых форм режущей кромки для различных условий резания. Перечисленные виды заточки позволяют производить качественное восстановление параметров режущей части инструмента диаметром до 100 мм.

При применении перечисленных методов очень важно учитывать параметры металла, из которого изготовлен инструмент. Это необходимо для правильного выбора точильного инструмента (шлифовального круга). Например, для качественного восстановления свёрл изготовленных из быстрорежущей стали специалисты советуют применять электрокорундовый шлифовальный круг. Если сверло изготовлено из твердосплавных материалов, целесообразно производить обработку кругом с алмазным напылением. Операция восстановления параметров приводит к существенному нагреву детали, особенно его режущей кромки. Поэтому этот процесс необходимо проводить поэтапно с применением охлаждающей жидкости.

Особое внимание следует уделить восстановлению основных параметров сверла в условиях домашней мастерской. Необходимо обеспечить высокое качество следующих показателей:

- одинаковую длину кромок и ленточки (измерение можно произвести имеющимся мерительным инструментом);

- остроту обеих кромок (проверка проводится визуально);

- значения обоих углов (переднего и заднего).

Для упрощения последней задачи многие мастера изготавливают самостоятельные шаблоны, которые обеспечивают требуемый угол заточки. Точное соблюдение этих параметров, правильная подточка перемычки существенно увеличивает срок службы сверла.

Однако существуют определённые виды свёрл, специфика которых значительно затрудняет процесс заточки. Проблемы с заточной спирального сверла или ступенчатого, связаны со сложной геометрией их конструкции. Поэтому заточку таких инструментов производят на специальных станках с применением разработанного оборудования.

Особую сложность представляет заточка ступенчатых свёрл по металлу. Такую заточку можно провести только с использованием специального инструмента и большого опыта. Однако следует отметить, что основное количество такого инструмента вообще не подлежит повторной заточке.

Не один из методов не применим к свёрлам с алмазным напылением или другими твёрдыми насадками.

Особенности работы сверл и от чего зависит угол заточки

Безусловно, при выборе режущего инструмента мастер должен учитывать множество факторов, ведь вариантов исполнения и типоразмеров большое количество. Исходя из особенностей, подбирается не только резец, то и тип металлообработки. Каждый процесс обладает своими особенными характеристиками.

- Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

- Качеств самого сверла – здесь работают аналогичные правила.

- Задач токаря – какой размер, а также класс точности необходимо обеспечить.

Под каким углом затачивать сверло – также зависит от того, какую цель преследует токарь, а также с каким материалом он работает. Приведем такой пример. Если обрабатываемая заготовка изготовлена из очень твердого сплава, а резец обладает чрезмерно острой кромкой, то велика вероятность, что она просто сломается при нажатии. Выйти из этого положения можно двумя способами:

- сменить угол заточки на более тупой;

- сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже расскажем более подробно о рекомендациях выбора.

Что необходимо для процедуры

Чтобы заточить сверло по металлу самому, необходимо в первую очередь определить, для решения каких задач оно будет применяться. В производственных условиях для заточки сверл используются, как правило, специальные приспособления, обеспечивающие максимальную точность и производительность такого процесса. При выполнении заточки сверл в домашних условиях всегда приходится искать способы, позволяющие сделать результат этого процесса качественным.

В минимальный набор для заточки сверл по металлу должны входить:

- наждачный станок;

- точильные круги различной твердости, выбираемые в зависимости от материала изготовления сверла, которое необходимо заточить;

- емкость для охлаждающей жидкости и сама жидкость, в качестве которой может использоваться обычная вода (или машинное масло);

- приспособления, позволяющие выдержать правильные углы заточки.

Стойка для заточки сверл устанавливается рядом с абразивным диском и позволяет затачивать режущую кромку под точным углом

При заточке сверл своими руками нужно обращать внимание на следующие параметры:

- угол между плоскостью передней части сверла и основанием его режущей кромки (такой угол, измеряемый в главной режущей плоскости, называется передним);

- задний угол, который измеряется так же, как и передний, но по задней плоскости сверла;

- угол при вершине инструмента, измеряемый между двумя режущими кромками.

Для заточки сверл по металлу по всем правилам надо придерживаться следующих значений вышеуказанных параметров:

- передний угол режущей части – 20°;

- задний угол – 10°;

- угол при вершине – 118°.

Таблица 1. Углы при вершине сверла в зависимости от обрабатываемого материала

Таблица 2. Задние и передние углы сверла

Если вам необходимо заточить сверло по металлу в производственных или в домашних условиях, вы должны строго соблюдать технику безопасности. Этот процесс сопровождается образованием большого количества искр, от воздействия которых необходимо защищать органы зрения. Кроме того, поскольку такая процедура выполняется с остро заточенными инструментами из металла, осуществлять ее следует, используя перчатки для защиты рук.

Основные элементы оснастки

Инструмент состоит из следующих частей:

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

Особенности: под каким углом затачиваются сверла различного вида

Задача процедуры – восстановление прежних форм резца. Есть наиболее стандартная геометрия. Она называется нормальная или одинарная, маркируется как Н. В ходе нее формируется одна или две режущие кромки с уклоном под 118-120 градусов. Данный вид затачивания характерен для оснастки, которая в диаметре не превышает 1,2 см.

Такие варианты как НП, НПЛ, ДП и ДПЛ можно использовать на сверлах еще более узких – до 0,8 см в сечении. В ходе них затачивается поперечный край, чтобы уменьшить на него нагрузку. А также снижается ширина ленточки, это решает две проблемы:

- снижается сила трения, а значит, нагрев;

- дает большую эффективность сверлению.

Практические рекомендации

Наждачный станок, оснащенный точильным кругом, является универсальным устройством, позволяющим даже в домашних условиях качественно заточить сверло по металлу. Используя такое устройство, технологическую операцию следует начинать с обработки задней поверхности инструмента. Сверло, которое надо заточить, удерживают по отношению к точильному кругу таким образом, чтобы его режущая часть располагалась параллельно к поверхности круга. Заточка, выполняемая по данной методике, оптимально подходит для сверл по металлу, диаметр которых не превышает 10 мм.

Чтобы качественно точить сверла, диаметр которых больше 16 мм (в том числе и оснащенные твердосплавными пластинами), лучше всего использовать наждачный станок со специальным приспособлением. Применение последнего позволяет не только контролировать угол заточки сверл значительного диаметра, но и выполнять такой процесс с максимальной безопасностью.

Точность заточки в специальном приспособлении достигается точной подгонкой и надежной фиксацией сверла в оправке

Точильные станки, оснащенные дополнительными приспособлениями, рекомендуется использовать в тех случаях, когда необходимо заточить сверла следующих категорий:

- используемые для сверления глухих отверстий, для которого характерно снижение осевого усилия резания;

- универсальные, характеризующиеся повышенной прочностью;

- применяемые для сверления глубоких отверстий и отличающиеся незначительной величиной подточки.

Основная задача, которую решают приспособления, позволяющие качественно заточить сверло по металлу на точильном станке, – это правильное ориентирование режущей части инструмента по отношению к поверхности абразивного круга. Именно поэтому в конструкции такого приспособления имеется специальная опорная плита. На нее устанавливаются сам станок, двигатель, приводящий во вращение точильный круг, а также поворотная колонка, на которой фиксируется обрабатываемый инструмент. Использование такой колонки позволяет затачивать сверла практически в любом пространственном положении, располагая их режущую часть по отношению к поверхности точильного круга под требуемыми углами.

Выполнение операции

Рассмотрим процесс на наждачном станке с точильным кругом. Алгоритм затачивания:

- Обрабатываем заднюю поверхность под правильным уклоном.

- Переходим к передней плоскости, контролируя размер получаемой перемычки.

- Если заходов несколько, очень важно собрать одинаковые по ширине и остроте витки.

- Проверьте заточку с помощью шаблона – его можно приобрести или изготовить своими руками.

Можно ли восстановить победитовое сверло

Инструмент для сверления металла с наконечником из победитовой стали также со временем может затупиться. Для восстановления его рабочих свойств подойдет лишь алмазный круг, вращающийся на малых оборотах. Но перед тем как пробовать заточить победитовые сверла, необходимо удостовериться в возможности такой работы: высота рабочей части должна быть не менее 1 см.

Инструмент с напаянным твердым металлом затачивается теми же способами, как и обычный, небольшого диаметра, – подточкой поверхности задней части. Убирать материал необходимо полностью, вплоть до самой напайки. Если пластина стерлась до поверхности стержня, желательно также подтачивать и переднюю часть до снижения толщины напайки по центру. Работу выполнять нужно с максимальной осторожностью, чтобы не срезать лишний ценный металл.

При обработке необходимо следить за нагревом режущего инструмента, так как чрезмерное повышение температуры может привести к растрескиванию или излому пластины по контуру спайки. Для охлаждения допускается использование любой жидкости, например чистой холодной воды. Но если металл уже раскалился и приобрел красноватый оттенок, принудительно охлаждать его нельзя: инструмент обязательно треснет.

Контроль качества

Проанализировать соответствие геометрических параметров можно двумя способами:

- воспользовавшись шаблоном – это небольшая плашка под определенным наклоном сторон друг к другу;

- прибором Слепнина – это два вращающихся диска, которые находятся под регулируемым уклоном.

Порядок заточки сверл в домашних условиях

Рассказываем как заточить сверло по металлу правильно при помощи точила, болгарки и приспособлений. Основные требования и правила заточки в домашних условиях. Особенности восстановления победитовых и ступенчатых сверл. Угол заточки, использование шаблонов.

Со временем даже самое качественное сверло затупляется, все хуже входит в металл и не позволяет проделать ровное отверстие требуемой точности. В большинстве случаев ничего не остается, как заточить сверло по металлу, не отходя от рабочего места. Заточка сверл позволяет в полной мере восстановить их характеристики и работоспособность. Конечно, приобрести новое изделие намного проще, чем устранить проблему своими руками. Чтобы правильно заточить, вовсе не обязательно наличие специального оборудования: восстановить сверло можно с применением несложного инструмента.

Как определить необходимость заточки сверла

Потребность в заточке сверла определяется при появлении одного из следующих признаков:

- повышенного шума в процессе погружения в металл;

- появления мелкой стружки;

- сильного нагрева изделия.

Затупленное спиральное сверло при трении издает неприятный для слуха высокочастотный звук. Потому следует немедленно остановить работу и перейти к заточке инструмента, иначе он слишком перегреется и не будет подлежать восстановлению.

Ухудшение наточки сверла также можно заметить по прекращению образования спиралевидной непрерывной стружки, появлению мелких частиц металла.

Приспособления для заточки

Большинство приспособлений позволяет точить режущий инструмент размером 3–19 мм. Для восстановления спиралевидных изделий применяются как специализированные, так и обыкновенные станки с электроприводом и системой подачи, которые можно собрать самому и установить в гараже либо подсобном помещении.

Для работы в домашних условиях нет смысла покупать дорогостоящее профессиональное оборудование: можно ограничиться точильным кругом в паре с держателем либо вовсе выполнить выправку изделия вручную.

При помощи болгарки

Чтобы заточить сверла по металлу болгаркой, необходимо соблюдать следующую последовательность работ:

- изделие вертикально зажать в тисках;

- сначала обработать тыльную кромку до удаления следов износа;

- рабочую грань обточить под 120°.

Для недопущения перегревания сверла контакт его со шлифовальным диском должен длиться не более 1–2 секунд. Эффект достигается за счет многократного снятия тонкого слоя металла с рабочей грани.

Для установления угла заточки можно воспользоваться пластиковым шаблоном, периодически прикладываемым к поверхности.

Заточка на точиле

Если опыт не позволяет определить уровень износа сверла по металлу и выполнить его оправку на точиле «на глаз», нужно воспользоваться специальным приспособлением – держателем, устанавливаемым вблизи рабочего диска. Во избежание смещения фиксатор надежно прикрепляется посредством болтового соединения.

На обточном станке затачивание сверл по металлу не представляет никакой сложности.

Инструмент закрепляется в фиксаторе, включается точило, и рабочие кромки слегка прижимаются к кругу под нужным углом. При наличии мелких зазубрин перед точением их следует удалить равномерно со всех сторон.

Работать на станке следует осторожно. Сверла больших диаметров способны нагреваться до значительных температур, что приводит к уменьшению прочностных характеристик металла.

При помощи насадки на дрель

Заточка производится в таком порядке:

- на дрель ставится насадка;

- в отверстие требуемого диаметра устанавливается сверло;

- включается дрель, изделие обтачивается с одной стороны;

- для отладки противоположной режущей грани инструмент поворачивается на 180°.

Применение насадки имеет некоторые особенности:

- Качественная и эффективная заточка возможна только для незначительно затупившихся сверл. При наличии глубоких повреждений, как правило образующихся при значительном перегреве металла, восстановить инструмент не получится.

- Фиксированный угол заточки. Насадка подходит только для сверл, используемых для работы с определенными материалами.

Несмотря на имеющиеся конструктивные недостатки, применение насадок позволяет значительно ускорить и упростить восстановление рабочих кромок сверла по металлу. Популярность также обусловлена невысокой стоимостью приспособлений.

Заточка напильником или надфилем

- Твердость материала. Даже самый лучший напильник сотрется, прежде чем исправит режущий инструмент.

- При использовании алмазных либо абразивных брусков невозможно вручную выдержать нужный угол.

Порядок заточки сверла

Для качественной оправки затупившегося сверла рекомендуется применение дополнительных приспособлений.

В качестве простейшего можно использоваться втулку, внутренний диаметр которой соответствует поперечному размеру режущего инструмента, жестко зафиксированную под требуемым углом. При подборе такой втулки особое внимание уделяется точности и плотности входа сверла внутрь шаблона, так как отклонение даже в несколько градусов существенно снизит качество восстановления кромок.

Приспособление можно оснастить набором алюминиевых либо медных трубок, соответствующих типовым диаметрам сверл. Нередко умельцы дополняют изделие деревянным бруском, в котором проделаны отверстия различных диаметров.

- обеспечение точного положения инструмента и его перемещения относительно точила;

- выполнение функции упора, не позволяющего обрабатываемому изделию отходить назад.

Заточка сверл с использованием приспособления из дубового бруска позволяет точно выставить требуемый угол.

Также режущий инструмент можно легко восстановить на самодельном заточном станке.

Правильный угол

Существует зависимость от материала заготовки угла заточки сверла по металлу, таблица которой приведена ниже.

Таким образом, чем мягче металл заготовки, в которой требуется проделать отверстие, тем угол тупее.

Доводка после заточки

Работа проводится на специальных кругах для доводки, сочетающих грубую обработку металла с финишной.

Диски изготавливаются из относительно мягкого материала, позволяющего убрать царапины, наплывы и прочие незначительные дефекты поверхности. Устранение их осуществляется без изменения геометрических параметров режущих граней. Обычно такие круги ставятся на перфоратор либо болгарку, фиксируются и надежно зажимаются, благодаря чему появляется возможность обработки сверла, зажатого в тисках либо ином приспособлении.

Кроме доводочных дисков, довести режущие поверхности до совершенства можно при помощи наждака, установленного на дрель или болгарку.

Проверка заточки

- длины рабочих граней;

- положение вершин углов;

- угол наклона винтовой канавки;

- угол продольной грани.

Подточка сверла

Для сверл по металлу диаметром от 10 мм требуется дополнительная подточка передней кромки.

Смысл такой операции заключается в увеличении угла режущей грани и уменьшении наклона передней кромки. Цель – придание металлу стойкости к крошению и повышение рабочего ресурса режущего инструмента.

Кроме того, подточка позволяет сузить поперечную кромку, из-за чего материал заготовки по центру отверстия скоблится, что облегчает сверление. Дополнительная обработка сверл с небольшим задним углом позволяет снизить силу трения внутри отверстия.

Проверка правильности заточки сверла

- угла между перемычкой и режущей кромкой;

- угла вершины;

- длины рабочих граней.

Подобный угломер можно изготовить из обычного металлического транспортира. Лишнюю часть следует отрезать, потому как при точении сверл по металлу углы до 30° не применяются.

Контроль заднего угла осуществляется опосредованно через определение угла заострения.

Для самостоятельного изготовления шаблона достаточно перенести требуемые углы на лист металла. В качестве эталона можно применить новое, еще не использованное изделие.

Для проверки правильности заводской заточки заготовка из любого мягкого металла просверливается на глубину 1 см, после чего замеряется диаметр полученного отверстия. Он должен в точности соответствовать заявленному типовому размеру сверла.

Неправильное восстановление рабочих кромок, если клинья их несоразмерны друг с другом либо заточены они под различными углами по отношению к оси инструмента, вызовет биение сверла. В итоге диаметр отверстия будет большим.

Также правильность заточки можно легко выявить по типу стружки, выходящей при сверлении металла. При разбежке в углах инструмент будет заходить туго, придется прикладывать значительно большие усилия для погружения его в металл.

Важные правила

- Главное требование, которого следует придерживаться при разработке конструкции станка для точения: изделие должно оставаться неподвижным, не вращаться вокруг своей оси. Если оно повернется хотя бы на градус, выправку придется повторять заново.

- Поверхность круга или заточного диска должна быть идеально ровной. Потому периодически ее необходимо править эльборовыми насадками.

- По окончании работы восстановленному инструменту для сверления металла следует дать остыть в естественных условиях и только затем выполнять проверку геометрических параметров посредством шаблона.

Длины режущих граней должны отличаться одна от другой не более чем на 0,1–0,3 мм. Данное правило особенно важно для инструмента небольшого диаметра.

Можно ли восстановить победитовое сверло

Инструмент с напаянным твердым металлом затачивается теми же способами, как и обычный, небольшого диаметра, – подточкой поверхности задней части. Убирать материал необходимо полностью, вплоть до самой напайки. Если пластина стерлась до поверхности стержня, желательно также подтачивать и переднюю часть до снижения толщины напайки по центру. Работу выполнять нужно с максимальной осторожностью, чтобы не срезать лишний ценный металл.

При обработке необходимо следить за нагревом режущего инструмента, так как чрезмерное повышение температуры может привести к растрескиванию или излому пластины по контуру спайки. Для охлаждения допускается использование любой жидкости, например чистой холодной воды. Но если металл уже раскалился и приобрел красноватый оттенок, принудительно охлаждать его нельзя: инструмент обязательно треснет.

Особенности заточки ступенчатых сверл

Ступенчатые сверла по металлу производятся в нескольких конструктивных исполнениях, каждая модель при этом предназначена для устройства отверстий диаметром 4–32 мм. Это дорогостоящий, но очень качественный инструмент, способный прослужить до 2 лет даже при интенсивном использовании.

По рекомендациям производителя возможна заточка ступенчатых сверл по металлу, но только некоторых моделей. Остальные восстановлению и последующему повторному применению не подлежат.

В отличие от обычных конусные сверла заточить непросто: при неправильном выполнении работы режущая кромка инструмента может прийти в негодность.

Для возвращения к жизни ступенчатого резца используется наждачная бумага, которой оборачивается специальный вращающийся диск. При этом обработку можно проводить как при помощи станка для концевых фрез, так и руками. Первый вариант применяется для изделий со спиралевидными канавками, второй – для инструмента с прямыми полостями.

А вы сталкивались когда-нибудь с необходимостью заточки сверла по металлу в домашних условиях? Все ли у вас получилось или возникли какие-то затруднения? Поделитесь, пожалуйста, собственным опытом в комментариях.

Угол заточки сверла по металлу таблица

Общие рекомендации по заточке сверл

Износ сверла в первой стадии может быть обнаружен по резко скрипящему звуку. Опытный рабочий безошибочно по звуку устанавливает момент, когда сверло начинает затупляться. При работе изношенным сверлом температура резания резко возрастает и сверло быстро изнашивается.

Всего различают 5 видов износа сверл:

- износ по задней поверхности;

- износ перемычки;

- износ по уголкам;

- износ по фаске;

- износ по передней поверхности.

2. Как затачивать сверла ?

После того, как мы определили, что сверлом больше нельзя работать, нужно приступить к делу.

2.1. Как держать сверло в руках при заточке

Затачивают сверло вручную следующим образом: левой рукой удерживают сверло за рабочую часть возможно ближе к режущей части (конусу), а правой обхватывают хвостовик, слегка прижимая режущую кромку к поверхности абразивного круга так, чтобы она приняла горизонтальное положение, прилегая задней поверхностью к кругу.

Заточку ведут с охлаждением водносодовым раствором.

Плавным движением правой руки, не отнимая сверла от круга, поворачивают сверло вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность. При этом следят за тем, чтобы режущие кромки были прямолинейны, имели одинаковую длину и были заточены под одинаковыми углами.

2.2. Виды и углы заточки

Угол заточки существенно влияет на режим резания, стойкость сверла и, следовательно, на производительность.

Сверла с режущими кромками разной длины или с разными углами их наклона будут сверлить отверстия больше своего диаметра. При заточке спирального сверла для сверления стали необходимо получить угол при вершине 116-118°. На станке имеется державка для крепления сверл, расположенная под углом 58-60° к оси круга (рис. 269), что дает возможность выдерживать угол 116-118° при вершине сверла. Кроме этого, державка наклонена в другой плоскости на 13°, что позволяет затачивать задний угол режущей кромки.

Для улучшения условий работы сверл различают 5 основных видов заточки, в зависимости от обрабатываемого материала и специфики выполняемых работ:

- одинарная (нормальная);

- одинарная с подточкой перемычки;

- одинарная с подточкой перемычки и ленточки;

- двойная с подточкой перемычки;

- двойная с подточкой перемычки и ленточки.

2.3. Проверка качества заточки

Качество заточки сверл проверяют специальными шаблонами с вырезами.

Наиболее совершенной конструкцией для измерения элементов режущих инструментов является прибор В. А. Слепнина, состоящий из двух вращающихся на оси дисков.

Достоинство прибора — его универсальность, допускающая измерение углов заточки и элементов различных режущих инструментов,- сверл, зубил, крейцмейселей и др. Применение его исключает необходимость изготовления большого количества специальных шаблонов, ускоряет процесс проверки.

Форма заточки оказывает влияние на стойкость спирального сверла и скорость резания, допускаемую для данного сверла. Сверла с обычной заточкой обладают рядом недостатков. У них переменный передний угол по длине режущей кромки. Причем у перемычки он приобретает отрицательное значение. В очень тяжелых условиях работает переходная часть сверла (от конуса к цилиндру), так как в ней действуют наибольшие нагрузки, при этом ухудшается отвод тепла.

Виды и заточка сверл

Для сверления отверстий применяют спиральные сверла. Спиральное сверло (рис. 64) состоит из рабочей части, хвостовика, шейки, лапки, или поводка. Хвостовик сверла закрепляется в патроне пневматической или электрической машины или в шпинделе станка.

Рис. 64. Спиральное сверло и его части

Рис. 64. Спиральное сверло и его части

Сверла изготовляют с обыкновенной и двойной заточкой. Сверла с обыкновенной заточкой имеют на режущей части одну поперечную и две режущие кромки. Сверла с двойной заточкой отличаются тем, что имеют двойной угол при вершине; их режущие кромки выполнены в виде ломаной линии. Сверла с обыкновенной заточкой диаметром от 0,25 до 12 мм применяют для сверления стали, чугуна, цветных металлов и их сплавов. Сверла с обыкновенной заточкой диаметром свыше 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении до 50 кг/мм2. Сверла с двойной заточкой диаметром от 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении более 50 кг/мм2.

Рис. 65. Заточка и проверка спиральных сверл: а, в—сверло заточено неправильно, б—сверло заточено правильно, г, д — проверка угла наклона и длины режущей кромки, е — проверка угла наклона к оси поперечной кромки, ж — проверка величины угла снятии затылка

Рис. 65. Заточка и проверка спиральных сверл: а, в—сверло заточено неправильно, б—сверло заточено правильно, г, д — проверка угла наклона и длины режущей кромки, е — проверка угла наклона к оси поперечной кромки, ж — проверка величины угла снятии затылка

Для нормальной работы спирального сверла с обыкновенной заточкой необходимо, чтобы угол при вершине был равен 118° (рис. 65,6).

Если угол при вершине будет больше 118° (рис. 65,а), сверло, имея укороченные размеры режущих кромок, станет неустойчивым, легко будет смещаться и разбивать отверстия или сломается, так как оно не может быстро углубляться в металл, когда на него действует усилие подачи. Если, наоборот, угол при вершине будет меньше 118° (рис. 65,б), получится слишком большое давление острия на обрабатываемый материал, что также часто приводит к поломке сверла.

Обе режущие кромки затачивают строго под одинаковым углом к оси сверла, кромки должны быть равными по длине, в противном случае сверло будет бить и отверстие получится неправильным, т. е. больше диаметра сверла. Кроме того, одностороннее заточенное сверло быстрее тупится, так как работает одной кромкой.

Угол при вершине сверла, равный 118°, до известной степени является универсальным— пригодным для сверления стали и чугуна. При сверлении отверстий в других металлах и сплавах сверла затачивают под следующими углами: латуни и бронзы — 130—140°, красной меди — 125°, алюминия и дюралюминия — 140°.

Вручную заточить правильно сверло, трудно, поэтому сверла затачивают на специальных станках.

Для проверки заточки сверл пользуются специальными шаблонами (рис. 65, г, д, е, ж), позволяющими с достаточной точностью определить заточку.

Технология заточки сверл различного типа

Сверла в процессе эксплуатации неизбежно теряют свои первоначальные свойства. Это связано с изменением конфигурации режущих кромок. Но при этом не всегда необходимо покупать новые. Если своевременно выполняется заточка сверла – время эксплуатации инструмента увеличивается.

Принципы заточки сверл

Для того, чтобы разработать технологию обработки режущей кромки этого типа инструмента — необходимо знать принцип его работы. Во время вращения режущие части сверла формируют конус. Такую же конфигурацию приобретает дно глухого отверстия.

Определяющим условием правильного выполнения этого процесса является соблюдение конфигурации режущей кромки, которая располагается на концах торца. В случае изменения геометрии неизбежно появятся дефекты. Чаще всего это излишний нагрев сверла по металлу, формирование неровных стенок глухого или сквозного отверстия. Во избежание возникновения этих дефектов необходимо своевременно выполнять заточку.

Основные принципы восстановления конфигурации режущей кромки сверла:

- определиться с конфигурацией сверла. Его строение и материал изготовления напрямую повлияет на выбор технологии заточки;

- правильно выбрать инструмент для выполнения этой процедуры. Оптимальным вариантом будет использование специальных станков. В случае их отсутствия можно воспользоваться универсальным точильно-шлифовальным оборудованием;

- рекомендуется использовать охлаждающую жидкость. Она снизит степень нагрева режущей кромки во время обработки, а также минимизирует вероятность появления внутреннего или поверхностного натяжения.

Применение средств индивидуальной защиты является обязательной мерой. Даже если специальный станок имеет прозрачный щиток – всегда есть вероятность вылета мелкой стружки или поломки сверла.

Для обработки небольших сверл по металлу можно использовать шлифовальную машинку. В этом случае оно жестко крепится, а заточка осуществляется с помощью небольшой фрезы.

Технология обработки спиральных сверл

Для заточки свел этого типа можно использовать абразивный круг, установленный на вал электродвигателя. Затем необходимо рассчитать угол между режущими кромками. Они должны образовывать конусное глухое отверстие в процессе эксплуатации.

Для правильного форсирования режущей части необходимо ориентироваться на конфигурацию спиральных канавок, вдоль которых происходит удаление стружки. Во время заточки кромка сверла должна быть параллельна оси вращения абразива. Сначала выполняется обработка одной кромки, а затем второй. Расстояние от режущей части до канавок должно быть одинаковым для двух сторон.

Угол между кромками должен быть равен изначальному. Если нет аналогичного нового сверла по металлу – можно ориентироваться по следующим данным, которые зависят от материала обработки:

- для стали — 140°;

- для обработки бронзы, латуни — от 110° до 120°;

- сверла по алюминию, дереву или пластику – от 90° до 100°.

В случае обработки универсальных сверл угол между режущими кромками составляет 120°. Для повышения качества рекомендуется изготовить или приобрести готовый шаблон. Следует отметить, что его конфигурация может быть различной в зависимости от типа обрабатываемого сверла.

Окончательный этап правки – формирование задней поверхности. Обработка также происходит на абразивном станке. Контроль качества осуществляется с помощью обычной шайбы.

Заточка победитовых моделей

Заточка сверл с победитовыми напайками является более сложной процедурой. Для ее выполнения необходимо правильно добрать обрабатывающий инструмент и придерживаться правил выполнения работы.

В качестве инструмента обработки необходимо использовать специальные алмазные круги. Предварительно следует убедиться, что сверло можно наточить. Если длина режущей части составляет более 10 мм – оно может подвергаться заточке.

Правила заточки победитовых сверл:

- среднее значение оборотов диска. При их увеличении может произойти перегрев кромки, что приведет к отслоению победитовой напайки;

- минимальное давление на диск. Скорость снятия материала с режущей кромки у этих моделей высока. Необходимо постоянно контролировать конфигурацию;

- равномерная заточка. В случае разницы между размерами кромок во время эксплуатации неизбежно появятся неровности в отверстии, возможет люфт инструмента.

Добиться идеального состояния победитового сверла сложно. В отличие от инструмента по металлу, твердосплавные напайки могут изготавливаться из различных сплавов, что неизбежно скажется на сложности обработки инструмента.

Если во время обработки режущая кромка нагрелась – опускать его в масло или другую охлаждающую жидкость не нужно. Остывание должно быть естественным. В противном случае возможно отслоение победитовой напайки.

В видеоматериале наглядно показана технология, по которой происходит заточка сверла:

Как правильно заточить сверло по металлу?

Какие сверла бывают.

Геоометрия этого инструмента весьма разнообразная. Мы рассмотрим только формы, типичные с точки зрения заточки.

• Цилиндрическое спиральное.

-

Самое распространенное сверло. Обычно имеет 2 стружкоотводящие канавки, но бывает и больше.

• Ступенчатое.

-

Удобно использовать, когда отверстия сверлятся в листовом металле и разных диаметров.

• Коронка по металлу.

-

Применяют для сверления отверстий большого диаметра в листовом металле.

Что необходимо использовать?

Заострение сверл осуществляют по задним граням. Конечные результаты обеих имеют равные параметры, идентичные друг другу. Ручная заточка неприменима. Желательно воспользоваться точильным агрегатом с диском, работающим от электрической сети. Как точить сверла по металлу, сопутствующие материалы, а также инструменты, задействуемые в восстановительном процессе:

- Электроточило;

- Сверло;

- Очки для предохранения глаз;

- Чаша с проточной водой для охлаждения горячего металла.

Материал сверла.

Рассмотрим материалы в порядке возрастания износостойкости и цены:

• Обычное сверло из режущей стали без дополнительной обработки. Самое дешевое. Цвет обычной стали. • Обработанное перегретым паром. Имеет черный цвет. • Обработанное отпуском имеет слабый золотистый оттенок. • С нанесением нитрида титана имеют яркий золотистый цвет. • Легированные кобальтом характерны присутствием золотисто-красного оттенка.

Элементы сверла для заточки.

Для лучшего понимания, элементы для заточки будем рассматривать на примере двуканавочного цилиндрического спирального сверла.

• Режущие кромки вырезают металл из зоны отверстия. • Задние поверхности. Именно они обрабатываются при заточке сверла, для придания режущей кромке остроты и нужной геометрической формы. • Перемычка станет первым индикатором правильности заточки сверла. Именно на этих элементах следует сконцентрировать внимание при заточке сверла.

Приспособление для заточки сверла в условиях мастерской.

Здесь мы рассмотрим приспособление для заточки сверла инструментами, которые часто используются в домашних условиях.

4.1. Шлифовальная машинка (болгарка).

Для получения приемлемого качества заточки, необходтмо закрепить электроинструмент. При наличии помощника все решается совсем просто. Пусть помощник положит электромашину на твердую, ровную горизонтальную поверхность диском вниз, а щитком вверх. Например, на стол. Болгарка должна опираться на щиток диска. И, взявшись за корпус, в местах, указанных на фото, надежно зафиксирует ее.

Если у вас нет помощника и подходящих держателей, можно воспользоваться банальными слесарными или столярными тисками. Зафиксируйте болгарку так, чтобы губки тисков не закрывали отверстия для вентиляции. Абразивный диск можно сориентировать как вертикально, так и горизонтально.

Диск можно использовать обычный (режущий), но лучше поставить специальный – заточный. Он значительно толще режущего.

4.2. Ручная дрель.

Для крепления дрели справедливо все, что Вы прочитали о креплении болгарки в предыдущем пункте.

ВАЖНО! Для заточки подходит только дрель с кулачковым патроном.

Не все знают, но в продаже имеются держатели для дисков от болгарки, которые позволяют использовать «болгарочные» режущие и заточные диски с дрелью. Так удается высокоскоростной дрелью подменить функции болгарки.

Также можно использовать шлифовальный диск с наклеенной на него наждачной бумагой. Чем тверже основа, на которую наклеена бумага, тем лучше. Сейчас можно встретить наждачную бумагу, которая не клеится на диск, а садится «на липучку». Такая тоже годится. При этом качество заточки будет хуже.

Вместо сверла в кулачковый патрон дрели устанавливается держатель «болгарочного» диска или шлифовальный диск.

4.3. Обдирочно-заточный станок (точило, наждак).

Не у каждого дома найдется подобный агрегат. Но мы, все-таки, вкратце рассмотрим. Так как понять технологию правильной заточки сверла и то, как правильно приспособить домашний инструмент к заточке, легче всего на нем.

Абразивный круг из электрокорунда предназначен для обработки стали, в том числе и заточки сверла.

Горизонтально, на уровне оси вращения абразивного круга находится подручник – стальная планка. Служит опорой для пальцев руки и инструмента при заточке.

Применение приспособления

При работе на наждаке основную проблему составляет правильное направление сверла и надежное его удержание с учетом разогрева металла. Для того чтобы облегчить процесс, используются державки инструмента. Распространена такая самодельная система. Державка изготавливается на базе штатива с закреплением на ней пластины. На этой пластине сверло крепится с помощью фиксаторов. Продвижение его в направлении абразива осуществляется регулировочным винтом. Стойка штатива снабжается шкалой с разметкой углов (обычно 4 наиболее распространенных варианта). Такая конструкция обеспечивает надежную фиксацию инструмента в зажимах пластины, а точность подачи обеспечивается регулировочным винтом.

Технология правильной заточки сверла на обдирочно-точильном станке.

5.1. Подготовка к заточке

Нанесите маркером на поверхность подручника линию под углом 60 градусов относительно рабочей поверхности абразивного круга (торец круга, который смотрит на Вас).

Это помогает правильно сориентировать сверло при заточке. Угол, показанный на рисунке, в большинстве случаев приблизительно равен 120 градусов. А вообще-то, чем тверже металл для сверления, тем большим должен быть этот угол.

ВАЖНО! Не работайте при заточке в перчатках. Глаза обязательно защищайте очками или прозрачным щитком. Остерегайтесь срыва руки и сильного касания к абразивному кругу.

5.2. Исходное положение сверла.

Руки, пальцы напрягать не следует.

5.3. Движение сверла при заточке.

После установки сверла в исходное положение, медленно подаем его вперед до касания с кругом. Сразу после касания, двигаемся, одновременно в трех направлениях: наконечник вверх, хвостовик вниз, сверло вперед вдоль оси.

Повторяем пункты 5.2 и 5.3 еще 2 раза.

Поворачиваем сверло вокруг продольной оси на 180 градусов и выполняем пункты 5.2, 5.3, 5.4 для второй задней поверхности.

5.6. Что мы должны получить.

Поставьте сверло вертикально, наконечником вверх. В этом положении вся задняя поверхность должна быть ниже режущей кромки. Причем, чем дальше от режущей кромки по задней поверхности, тем ниже. В технологиях заточки это так и называется – занижение.

Стачивая заднюю поверхность, мы ее занижаем. В результате поверхности металла, который режет сверло, касаются только режущие кромки и перемычка. Отсутствие занижения – самая распространенная ошибка начинающих заточников.

Технология заточки сверла по металлу с помощью болгарки или ручной дрели.

Если Вы разобрались с заточкой сверла на заточном станке, то пришло время узнать, что на шлифмашине (болгарке) это делается аналогично. В качестве подручника, мы просто используем край защитного щитка абразивного диска. Поворот щитка регулируется. Перед заточкой поверните его так, чтобы было удобно опираться пальцем под затачиваемым сверлом. Старайтесь выполнить те же движения, сто и на заточном станке. Дело в том, что научиться правильно затачивать сверла не заточном станке можно довольно просто и быстро. Именно поэтому рекомендуется фиксировать болгарку — Вы быстрее получите пристойный результат.

С ручной дрелью сложнее. У нее нечего использовать вместо подручника. Но вы можете приспособить для этого подручные предметы. Здесь понадобится две устойчивых ровных поверхности. На одной зафиксирована дрель, другая используется как подручник. Поверхности располагают на одном уровне так, чтобы между ними мог быть помещен вертикально диск, установленный в патрон дрели. Например, это могут быть столы, верстаки, ящики.

В любом случае качество заточки на дрели будет хуже, чем на других рассмотренных инструментах.

Контроль качества заточки.

Во время заточки, Вам придется постоянно контролировать параметры элементов сверла. В большинстве случаев, это следует делать после обработки всех задних поверхностей.

7.1. Визуальный контроль перемычки.

Перемычка должна быть расположена по центру торца наконечника сверла. Кроме этого. Ее кромка должна проходить между самыми глубокими точками стружковыводящих канавок. Иными словами, она должна быть как можно короче.

7.2. Длина режущих кромок.

Это расстояние от перемычки до края сверла по линии режущей кромки. Измерить можно штангенциркулем или линейкой. Очевидно, что все режущие кромки должны быть одинаковы. Если это не так, то следует подточить ту заднюю поверхность, которая короче.

7.3. Контроль занижения.

Что такое занижение, мы рассмотрели в пункте 5.6. Быстро проверить его наличие можно, поставив сверло вертикально, наконечником вниз, уперев перемычку в любую плоскую поверхность. Посмотрите на заднюю поверхность, расположившись сбоку сверла. Если Вы визуально не видите занижения (кромка задней поверхности, повернутая к Вам, плавно не поднимается вверх), поверхность придется переточить.

Применение шаблона для установления угла

Как самому заточить сверло? Это было написано выше. Для исключения ошибок нужно выполнять проверку правильности затачивания специальным приспособлением – шаблоном.

Шаблон возможно сделать из листа металла (медь, алюминий, сталь), имеющего толщину примерно один миллиметр. Желательно использовать листы из стали, потому как они служат дольше прочих. Посредством шаблона вычислите угол заточки сверла по дереву/металлу при вершине, размер режущих частей, угол промеж перемычки и кромки. Вместо заднего угла, вычислить который достаточно трудно, необходимо замерить угол заострения.

Если длины режущих частей и угол их наклона к оси инструмента будут неравномерны, нагрузка станет распределяться неправильно. В результате эксплуатационный период сократится ввиду изнашивания режущих частей, постоянно пребывающих в состоянии перегрузки.

Различия в нагрузке на части инструмента провоцируют его биение при обработке детали. Из-за этого радиус отверстия получается больше чем нужно. Определить правильность затачивания проще всего, попробовав сделать отверстие посредством сверлильного приспособления. Если стружка вылетает неравномерно, значит, заточка сверла по дереву/металлу осуществлена неверно.

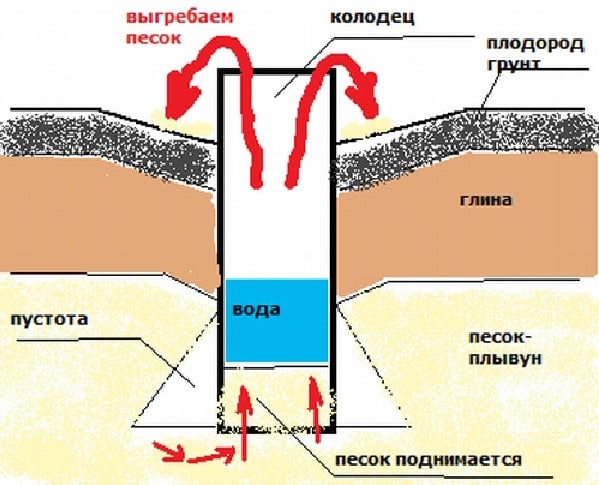

Плывун в колодце: что делать, как пройти

Как следует поступить с плывуном, обнаруженном в собственном колодце? Для начала следует разобраться с тем, что собой представляет плывун, каким он может быть и только потом приступить к выбору метода решения образовавшейся проблемы.

Оглавление:

Это природное явление представляет собой дрейфующий участок разжиженного грунта, который будет состоять из глины и песка, связанных между собой более крупными частицами. Под воздействием межпластового давления, перенасыщенная водой масса способна передвигаться и растекаться. При встрече с плывунами копатели сразу начинают бить тревогу, однако есть несколько действенных способов решения проблем.

Такое природное явление, как плывун в колодце, может возникнуть внезапно, поэтому действовать нужно будет без промедления. Если предварительно, еще до начала обустройства колодца, провести необходимые геодезические исследования, то можно узнать характеристики грунта, находящегося на собственном участке. В этом случае неприятных сюрпризов возникнуть не должно.

Однако, в случае, если работы уже начались, а геодезия проведена не была, то определяться с последовательностью действий необходимо будет уже на месте. Предварительно не лишним будет ознакомиться с правилами обустройства колодцев и трудностями, с которыми можно столкнуться. Чистка колодцев от плывунов также должна рассматриваться заранее в том случае, если нижний порог начал стремительно заиливаться.

Что такое плывун в колодце

Плывуны представляют собой слой слипшегося грунта, который перенасыщен водой. Толщина его может составить от 1 до 15 метров. Зачастую речь идет об ограниченном и немного удлиненном объеме, который располагается в толще земли, заполненный супесью и песком с возможным включением более крупных и твердых частиц. Если состояние у него будет обычным, то он будет стабилен и полностью герметичен. Однако при воздействии на него, плывуны могут растекаться. При наличии существенного напора воды, пласт начнет стремительно перемещаться.

Структура у таких явлений может быть как неоднородной, так и однородной, в зависимости от структуры основы (крупнозернистая или мелкозернистая). Часто в состав входят сцементированные массы и обломки камней.

В гидродинамическом равновесии масса будет находиться только на глубине колодца. В этом случае создаваемое внутри него давление будет уравновешиваться имеющимися силами самого грунта, который будет находиться под ним. В таком состоянии масса может располагаться длительное время до того момента, пока будет соблюдаться полное равновесие. При вскрытии показатель внутреннего давления станет преобладающим, после чего песок вытолкнется на поверхность.

Разновидностей плывунов всего два:

- Ложный плывун. В состав войдет мелкозернистый песчаник перенасыщенный водой. Если учитывать глубину залегания сформировавшейся массы, находиться она будет в состоянии избыточного давления, что поможет быстро вытолкнуть скопившийся песок в случае вскрытия.

- Истинный плывун. Исходя из состава, в котором можно обнаружить коллоидные частички пылеобразные и глинистые выполняющие функцию смазки, между собой будут соединены при помощи более крупных включений. Показатель фильтрации у них невероятной низкий, поэтому они с легкостью могут сохранять некоторый объем воды внутри себя, не позволяя ей покидать образовавшийся пласт. На протяжении зимы может наблюдаться некоторое вспучивание. После высыхания масса становится невероятно прочной и твердой.

Чем опасен плывун

В процессе копки новых колодцев плывуны могут обозначить себя на разной глубине и состоять из твердых фрагментов, песка и глины, имеющихся на участке. Может возникнуть на самой разной глубине, поэтому с точностью определить место его возникновения не всегда удается даже специалистам.

Главная опасность будет заключаться в высокой степени подвижности глинистого островка посредством давления, создаваемого водой. Таким образом могут быстро разрушиться только возведенные стены, перекрытия, гидротехнические устройства и сооружения, а также грунт может существенно просесть. В большинстве случаев дальнейшее обустройство колодцев становится невозможным, так как установленные кольца начинают самостоятельно перемещаться.

Воздействие плывуна на скважину или колодец

Воздействие плывуна на скважину или колодец

Приблизительная глубина образования плывунов в колодцах составляет 15-100 метров. Однако на этот показатель оказывают воздействия многие посторонние факторы. Котлованы, провалы и овраги также могут стать причиной возникновения плывунов.

В действующем колодце он может находиться на дне камеры и начать перемещение только при воздействии на него воды. Однако основной причиной возникновения подобных ситуаций является наличие на дне одновременно крупнозернистого и мелкозернистого песка при наличии высокого уровня пролегания грунтовых потоков.

Последствия могут быть следующими:

- полное или частичное разрушение шахты и самого гидротехнического сооружения;

- водоносный слой может полностью исчезнуть;

- может начаться пучение грунта при условии низких температур;

- фильтрация воды станет недостаточной.

К чему может привести наличие плывунов

Избавиться от плывунов в колодце можно, однако предварительно следует разобраться не только с причинами его возникновения, но и с промежутком времени, который он уже там находится. От этого будут зависеть не только последующие действия специалистов (владельцев), но и дальнейшие манипуляции, направленные на предотвращение образования подобных масс и ликвидацию выявленных последствий.

Если проблема образовалась относительно недавно, колодцем давно не пользовались или участок с такой скважиной уже приобретен, стоит обратить внимание на то, что вода может поступать в емкость, однако происходить это будет крайне медленно. Для бытовых целей воды может и вовсе не хватать.

Объемы воды для бытовых нужд может понадобиться больше, чем есть в колодце, что приведет к скорому вычерпыванию остатков влаги. В этом случае не лишним будет обратиться за помощью к специалистам, так как понадобятся быстрые и одновременно максимально эффективные меры, на осуществление которых понадобится дорогостоящее специализированное оборудование и некоторый опыт проведения подобных работ.

Если дебет колодца начал снижаться только в последнее время, а сам колодец был обустроен относительно недавно, необходимо в кратчайшие сроки восстановить приток чистой воды, полностью удалив препятствие из выбранного сооружения. Однако для каждого конкретного случая понадобятся своим меры решения проблемы.

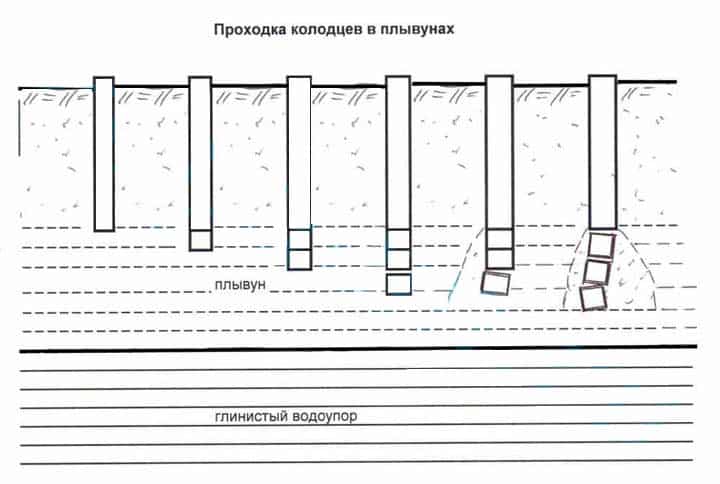

Как пройти плывун

Самостоятельно побороть плывуна может быть весьма проблематично, однако вполне возможно. Если было принято решение избавиться от проблемы самостоятельно, то следует несколько раз взвесить все за и против перед тем, как приступать к конкретным действиям.

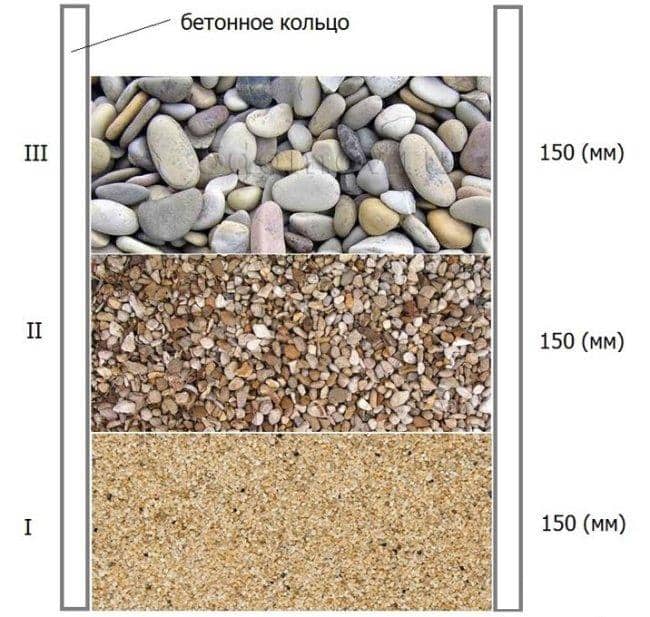

Копать колодцы на уже образовавшихся плывунах не только затруднительное действие, но и весьма рискованное. Даже при условии, что все прошло гладко, понадобится существенное укрепление основания (дна), последующее использование донных фильтров и регулярно проводить обслуживание конструкции.

Донный фильтр

Донный фильтр

Однако даже столь тщательный подход к ситуации не может стать гарантией решения проблемы, и через некоторое время проблема может вернуться. Скорость своего перемещения плывуны меняют самостоятельно.

Нет гарантии в том, что небольшой слой песка спустя годы не начнет самостоятельно перемещаться с невероятной скоростью. Однако если иного выхода нет, а необходимость в колодце огромная, то можно использовать такие способы решения (локализации) проблемы:

- обустройства скважины в выбранном колодце;

- копка колодца.

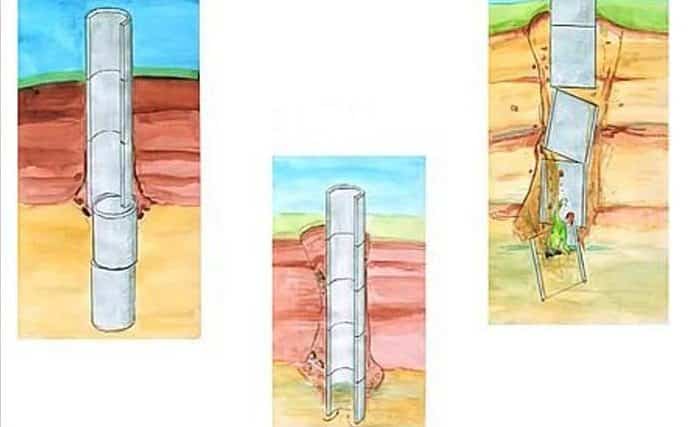

Абиссинский колодец в плывуне

Одним из наиболее успешных, и от этого популярных, способов борьбы с плывунами является разработка абиссинского колодца.

Устройство абиссинского колодца

Устройство абиссинского колодца

Подобный метод представляет собой проработку имеющегося источника, посредством эксплуатации скважины. В большинстве ситуаций принято использовать именно этот способ. Это обусловлено тем, что проходить столь ощутимое препятствие достаточно проблематично. Для начала плывун прорубается по всей глубине, а после осуществляется монтаж обсадной трубы. Далее понадобится хорошенько закрепить установленную трубу, заглушить ее и всячески укрепить дно резервуара.

Установка абиссинского колодца

Установка абиссинского колодца

Этот способ характеризуется как эффективный и одновременно надежный. Сложность заключается в том, что понадобится осуществить дополнительный монтаж насоса на обсадную трубу. Для этого предпочтение отдается оборудованию, которое не относится к категории погружных и вибрационных моделей, хоть они и характеризуются как стойкие. Понадобятся поверхностные образцы, которые требуют дополнительной защиты и регулярного обслуживания. Такой тип оборудования способен функционировать с колодцами, чья глубина превышает отметку в 8 метров, что может вызвать некоторые неудобства.

Абиссинский колодец

Абиссинский колодец

Проходим плывун, копая колодец дальше

В этом случае речь идет о существенном углублении имеющейся шахты. Стоит отметить, что занятие это весьма трудоемкое, однако под силу любому человеку, который располагает огромным количеством свободного времени. При использовании уже разработанных методов можно существенно облегчить рабочий процесс.

У этого способа есть свои особенности:

- бетонные кольца скрепляются между собой;

- использование шпунта в процессе копки.

Шпунт представляет собой деревянную конструкцию сборного типа, для изготовления которого принято использовать крепкий брус. Понадобится для прохождение небольшого плывуна (несущественный слой).

Для сборки шпунта применяются металлические пластины и доски сбитые между собой. Нижняя часть будет состоять из заостренных зубцов. Внешне больше напоминает полый бур. Шпунт необходимо углубить на несколько метров. После из него вынимается песок и грунт. Структура плывуна невероятно мягкая, больше напоминающая болотную жижу, что позволит без труда продавить массу при помощи шпунта.

Прохождение плывуна шпунтовым способом

Прохождение плывуна шпунтовым способом

Работы следует продолжать до того момента, пока строительная бригада не выйдет на определенную глубину. Бетонные кольца используются только в том случае, когда плывун слабый, движется медленно и достаточно густой. В этом случае негативные последствия будут минимальными, а работа будет проходить по той же схеме в тех же условиях. Кольца также будут забиваться для того, чтобы в процессе использования они не расползлись. Таким образом можно создать действительно монолитную конструкцию.

Как избавиться от плывуна в колодце — видео

Как ещё избавиться от плывуна

На вопрос: плывун в колодце – что делать, можно ответить по-разному. Однако есть дополнительные способы решения проблемы, которые известны многим, однако использовать их принято только в особых случаях.

Так, можно соорудить металлический ящик или полноценный фильтр. При помощи ящика можно существенно повысить показатель безопасности всей конструкции и обеспечить необходимую чистоту технической воды. Однако делается он без дна. Бока делаются максимально острыми для того, чтобы было легко врезать их в толщу грунта в процессе монтажа. Наличие подобной металлической конструкции позволит повлиять на окончательный объем перемещаемых масс песка.

Видимый элемент колодца, находящийся снаружи, должен быть оснащен небольшим люком. Он понадобится для того, чтобы была возможность самостоятельной очистки туннеля колодца при повторном образовании затора.

Перед размещением металлической емкости необходимо дополнительно укрепить стены колодца. Для этого используется глина или специальный раствор. Смещенный уровень песка не даст воду высокого качества и без примесей. В этом случае рекомендуется отдать предпочтение донному фильтру. Небольшие песчинки всегда будут подниматься на поверхность воды. От этого жидкость становится немного мутной и непригодной для употребления как в пищу, так и для решения технических задач. Однако монтаж специализированного оборудования необходимого результата не даст. Насосы быстро забьются мелким песком.

Во избежание подобных ситуаций, следует позаботиться о наличии действительно качественного фильтра. Предпочтительнее использовать такой материал, как дерево (стойкие к влаге породы). Специалисты отдают предпочтение осиновым доскам. Они сбиваются между собой, образуя полноценный щит. Его размер не должен быть больше диаметра колодца (его тоннеля). Разницы в несколько сантиметров будет более чем достаточно. Больших дыр и щелей щит иметь не должен. Отверстия, отвечающие за подачу воды, проделываются самостоятельно.

Осиновый донный фильтр

Осиновый донный фильтр

Собранный самостоятельно фильтр будет иметь незначительный вес, поэтому поднять его наверх, в случае необходимости не составит труда. На дне он крепится посредством камней. Такой щит должен заменяться каждые пять лет, так как конструкция начинает гнить и теряет свои первоначальные свойства.

Меры профилактики

Если колодец расположен на таком препятствии или со временем подошел к нему, что чревато засорением, следует обратить внимание на следующие важные аспекты:

- Даже для чистки не следует выкачивать из колодца полностью воду.

- Свободное пространство будет занято плывуном, полностью откачать который будет проблематично.

- Высота водного столба особого значения играть не будет.

- Показатель водоотдачи всегда будет на нужном уровне.

- Монтаж фильтров для воды должен осуществляться исключительно по горизонтальному уровню (водоносному).

- Ил следует вычерпывать регулярно.

- Дно колодца необходимо дополнительно укрепить при помощи дощатого щита, бревен.

- Чистка систем проводится раз в пять лет.

Во избежание проблем в дальнейшем, необходимо перед обустройством колодца убедиться в отсутствии плывунов на выбранном участке. Если поблизости имеются колодцы (у соседей), следует проверить их на наличии подобных проблем. Помимо этого следует произвести все необходимые геодезические работы, ведь плывуны в колодце являются распространенной проблемой. Если преграда будет слишком подвижной, то процесс обустройства следует полностью остановить. В противном случае используемое оборудование будет полностью разрушено. Изоляции стенок следует уделить особое внимание.

Заключение

При наличии сложной структуры грунта, для обустройства колодца потребуется значительно больше времени и сил, материалов и знаний. Пройти уже образовавшийся плывун правильно, способен только специалист. Положительных результатов самостоятельная копка не даст. Даже незначительная экономия обернется напрасными тратами в дальнейшем.

Как убрать плывун из колодца

Рядовому заказчику может показаться, что строительство питьевого колодца – это простая работа, не требующая опыта и навыков. Они начинают копать его самостоятельно, или с привлечением соседа, кума или местных разнорабочих. Получив вместо воды, смещенные и занесенные вязкой жижей бетонные кольца, они чешут затылок в раздумьях и задаются извечным вопросом классика: что делать?

Плывун – это взвешенные мелкодисперсные глинистые или песчаные грунты, которые приобретают текучесть благодаря содержанию коллоидных частиц. Они залегают под поверхностью грунта на глубине от нескольких метров. Толщина жидкого пласта колеблется от нескольких десятков сантиметров до нескольких метров. Точно определить этот параметр невозможно из-за свойства плывуна перемещаться.

Копка колодца на плывуне неумелыми руками чаще всего безуспешна. Разбуженный плывун активно заносит пустой ствол шахты, пока не уравновесится. Алгоритм поведения схож с законом соединенных сосудов. В принципе, докопать такой колодец реально, но это нужно делать быстро и соблюдая ряд правил. Профессиональная бригада с этим справляется довольно легко, но переделывать чужой брак они соглашаются редко.

Перед копкой участка поинтересуйтесь, не было ли подобных проблем у соседей. Полезную информацию можно найти и на специализированных форумах в сети, где пользователи обсуждают проблемы, связанные с рытьем колодцев.

Реально ли полностью убрать плывун

Плывун при копке шахты обнаруживает себя очень быстро. Все свободное пространство моментально заполняется мокрой песчаной кашей. Это опасно не только для колодезной конструкции, но и для рабочего. Выбраться из плывуна очень сложно. Бывали случаи, когда копатели увязали в нем чуть выше коленей, и их еле-еле вытягивали их машиной.

Плывуны опасны не только своей внезапностью и огромной разрушительной способностью. Находясь в толще грунта, они поддерживают стабильность поверхности и расположенных на ней зданий. Попытки залповой откачки плывунного слоя, приводит к образованию пустот, и как следствие проседанию участка, трещинам в фундаменте, появлению провалов разного размера.

Убрать плывун с участка и колодца практически невозможно, поэтому приходится его укрощать и утихомиривать, чтобы получить достаточное количество воды без негативных последствий.

Что делать, если при копке колодца нашли плывун

На территориях с высокой вероятностью обнаружения плывуна, колодец можно строить двумя способами:

- с постепенной обсадкой кольцами;

- монолитной заливкой с использованием передвижной опалубки.

Не стоит рисковать здоровьем и сначала рыть шахту до воды, а потом спускать железобетонные кольца. Работы проводятся бригадой из нескольких человек, которые успеют вытащить копателя из шахты или хотя бы оперативно вызвать спасателей.

Спускаемые кольца соединяют металлическими скобами или полосами, которые сохранят шахту от значительных деформаций, уноса и перевертывания колец. При вскрытии плывун обычно заполняет 0,5-1 кольцо. Черпать его ведром – это бесполезный сизифов труд. Вместо этого строители рекомендуют не откачивать полностью, а углублять шахту дальше. Успокоить текучую массу можно залив в шахту воду, которая придавит его и не даст подниматься. Если проблемный слой будет небольшим, то по мере спуска шахты, он отрежется кольцами.

Неглубокий и неактивный плывун проходят с помощью деревянных шпунтов или донного ящика с острыми режущими кромками. Сначала ими отсекают шахту от массы плывуна, а затем копают внутри. По мере спуска кольца будут надежно его отделять. Оптимально продолжать копать до плотного водоупорного слоя, но это не всегда возможно.

Поскольку плывун способен мигрировать, то при копке его может не быть, а при чистке он появится. Спровоцировать его могут сейсмологические явления или механическое воздействие на грунт (например, рытье котлованов под здания).

При соблюдении строительных норм и техники безопасности, колодец на плывуне перестанет быть невыполнимым заданием. Это просто частный случай гидрогеологии участка, который требует особенного отношения. Воды он будет давать достаточно для хозяйственных нужд.

Правила эксплуатации такого колодца существенно отличаются от обычного. К слову, 100% удачные колодцы с ровными стенками, перпендикулярной шахтой, твердым глиняным дном и большим дебитом встречаются не часто. И лучше быть с водой из плывуна, чем прокопать ствол глубже 30 метров и не достать до водоносного горизонта.

Правила эксплуатации колодца на плывуне

Чтобы не привести колодец с плывуном в нерабочее состояние, нужно придерживаться таких рекомендаций:

- Плывун постоянно стремится заполнить колодец, поэтому ни под каким предлогом нельзя откачивать воду полностью. Рекомендованный минимальный уровень – 40-50 см.

- Нельзя забивать дно колодца центнерами гальки и щебня в надежде придавить плывун. Он их успешно проглотит и утопит, а стоимость следующей очистки увеличится.

- Чтобы предупредить взмучивание воды при заборе ведром или насосом на дно желательно установить донный фильтр из деревянных досок или нержавеющей металлической сетки обернутой геотекстилем.

- Для защиты насоса и бытовой техники устанавливаются фильтры.

- Вибрационные насосы активизируют плывун, поэтому их нельзя использовать в колодце с плывуном.

При чистке колодца выбирать грунт нужно аккуратно и умеренно. Плывун характеризуется высотой и давлением. Можно черпать до потери пульса, но уровень не снизится, а может даже увеличиться.

Оптимальное время для чистки и ремонта колодца на плывуне – морозная зима или сухое лето. Его уровень снижается и позволяет более комфортно работать. Вода из колодца частично откачивается, и очистка проводится обычным способом. Деревянный щит в воде хорошо сохраняется, но на первых порах будет придавать воде специфический привкус.

Непроходимые плывуны большой мощности

В основном при копке колодцев встречаются плывуны небольших размеров. И при их прохождении бригады не испытывают особых трудностей. Недостроенные колодцы остаются на совести непрофессионалов. Исключение составляют огромные массы подземного плывучего грунта, вскрытие которых похоже на стихийное бедствие локального масштаба. За несколько секунд в шахту прорываются кубометры вязкой массы. Она ставит кольца набекрень или вообще отрывает и уносит.

Пройти активный мощный плывун не под силу даже промышленным буровым оборудованием. Он полностью забивает шнеки установки, и легко отрывает насадки. Продолжать бурить в таких условиях невозможно, приходится просто переносить в другое место и надеяться на более успешный результат. Пройти плывун можно используя старый способ – забивку абиссинской скважины. К счастью такие плывуны встречаются редко, и шанс выявить его при копке колодца очень небольшой.

Образованию плывунов более подвержены территории с высоким уровнем грунтовых вод. Если на участке есть провалы, то вероятнее всего в грунте есть слой плывуна. Определить его можно с помощью пробного бурения. Как правило, плывун имеет большую площадь, поэтому если на соседних участках он не обнаружен, то его на территории не будет.

Как бороться с плывуном в колодце

- Что такое плывун и чем он опасен

- Истинный плывун

- Ложный плывун

- Признаки его появления

- Эффективные способы преодоления

- Очищаем колодец

- Устанавливаем донный фильтр

- Меры профилактики

При бурении скважины или после долгих лет ее эксплуатации начинается загрязнение. Оно называется плывуном в колодце, что делать с ним или как его избежать, знают не все, но если не решить эту проблему, то источник воды станет непригодным.

Что такое плывун и чем он опасен

Плывун в колодце — это слой грунта толщиной от 1 до 15 м. Состоит из камней, гравия, супеси, известняка и песка. Если попадет в грунтовые воды, очистить их путем фильтрации невозможно. Случается при бурении скважины из-за механического воздействия на породу. Когда целостность земной коры нарушена и начинается рытье шахты, уменьшается давление, отложения выходят наружу. Если плывун не задеть, то он не будет представлять неудобств.

Перед началом копания колодца необходимо изучить грунтовые массы местности, где сооружение будет находиться, т. к. глубина, на которой расположен проблемный слой почвы, в каждом случае разная.

Опасность этого явления возникает в момент рытья скважины вручную из-за мягкости массы вследствие ее постоянного контакта с водой. Повышенное давление в области грунтового слоя может сломать бетонные кольца и нанести вред рабочим. Если бурение проводится механическим путем, риск наличия почвенных отложений — полное загрязнении воды.

Если не избавиться вовремя от плывуна, возникнут следующие проблемы:

- иссыхание водоносного слоя;

- некачественная очистка воды;

- развал шахт гидротехнических построек;

- пучение грунта вследствие низкой температуры.

У этого явления есть и положительная сторона. Если оно не влияет на стены колодца, но близко к ним расположено, талая вода, проходя через него, дополнительно очищается.

Плывун разделяется на несколько видов.

Истинный плывун

Содержит в себе много воды, состоит из глины и больших залежей земной породы. Наносит вред сооружениям из-за влаги внутри него, при холодной погоде замерзает и появляется эффект пучения грунта. Толщина такого слоя — от 3 до 12 м. Это самый опасный вид.

Ложный плывун

Состоит из песка и обильного количества воды. Не создает проблем при бурении скважины, т. к. жидкость проходит через песчаные породы. Колодец на ложном плывуне прослужит дольше, чем на истинном.

Признаки его появления

Плывун до конца не изучен, поэтому невозможно предугадать, где он появится. Часто встречается возле водоносных жил, поэтому возле них вода будет более мутной. Влияние этих отложений предугадать так же сложно, как и места их появления, из-за высокого содержания влаги, которая и размывает грунт. Явный признак почвенных отложений — постепенное помутнение жидкости.

Эффективные способы преодоления

В случае обнаружения плывуна копание колодца необходимо ускорить, чтобы скорее добраться до необходимой глубины, пока песчаная масса не дала о себе знать. При этом нужно соблюдать правила техники безопасности.

Способы, помогающие бороться с явлением:

- При выкапывании колодца на плывуне нужно сделать прочный шпунт — сооружение из брусьев и досок. По достижении песчаного слоя в колодце необходимо установить 4 таких конструкции минимум на 4 см. Для установки используют отвес. Далее, не обнажая край шпунта, следует начать выбирать почву внутри шахты. Продолжать копать, пока твердая земля не будет достигнута. Этот метод требует большого количества физической силы, но можно справиться без помощи специалистов.

- В центральной части шахты при достижении твердого грунта необходимо выровнять дно. Потом, чтобы не дать плывуну распространиться, скважину укрепить обсадными трубами. Следующий шаг — установка водного фильтра по периметру, перед этим засыпать дно глиной или гравием. При появлении плывуна стены шахты необходимо скрыть за кирпичом или бетоном. Через такие углубления вода будет подаваться постоянно и без загрязнения. Этот метод считается затратным по финансам и по усилиям.

- Для скрепления бетонных колец колодца уже установленные сооружения соединяют между собой прочной металлической пластиной, которая не подвергается коррозии. После этого места состыковки колец замазывают раствором. Такой метод уплотняет бетонную конструкцию, не давая подвижным грунтам попасть в воду.

- Абиссинский колодец — это метод забивания в землю дюймовой металлической трубы, позволяет достичь потока чистой воды, но при этом глубина будет незначительной. Его недостаток — это проблематичное использование насоса.

Очищаем колодец

Плывун способен появиться в уже используемом колодце, и избавиться от него будет невозможно.

Нужно колодец с загрязнениями чистить сразу, как только вода начнет мутнеть, не набирать в один прием много воды и менять 1 раз в год донный фильтр.

Для очистки следует использовать несколько насосов, чтобы откачать песок и грунт. После этого необходимо промыть дно. Но со временем колодец может снова забиться плывуном. Очистку следует проводить в жаркое время года. Нельзя допускать пересыхания колодца.

Устанавливаем донный фильтр

Чтобы избавиться от плывуна в колодце, нужна шпунтовка и укладка дна бревнами осины диаметром в 20 см. Из влагостойкой древесины необходимо сделать щит и прорубить в нем отверстия для воды. Дерево должно выступать за обшивку со всех сторон.

Для установки донного фильтра необходимо следовать пунктам:

- убрать скопившийся песок;

- усыпать дно гравием толщиной до 1 м;

- опустить фильтр и зафиксировать в верхней части;

- прикрепить фильтр к донному кольцу;

- пространство между фильтром и стенами скважины заполняются кирпичом и бетонной смесью.

Меры профилактики

Для продления срока службы колодца и профилактики появления плывуна необходимо придерживаться следующих правил:

- не допускать уменьшения уровня воды меньше половины (если давление, создаваемое водой, понизится, произойдет обвал шахты);

- следить за донным фильтром и менять его по истечении срока службы;

- чистить колодец минимум 1 раз в 5 лет;

- счищать накопившийся песок со дна скважины;

- использовать для очистки специализированное оборудование.

В шахте запрещается использовать любые электрические приборы.