Как выбирать четырехсторонние станки

Современный российский рынок четырехсторонних станков характеризуется большим количеством поставщиков, предлагающих станки на любой вкус, произведенные в различных странах — от Китая до Аргентины. Но при этом далеко не все поставщики предоставляют профессиональные консультации по правильному подбору оборудования, исходя из целей и задач заказчика. Надеемся, что данная статья позволит читателю не только правильно выбрать станок, но и поставить продавца в достаточно жесткие рамки по комплектности, качеству и конфигурации поставляемого оборудования, которое в итоге будет для покупателя источником прибыли, а не головной боли. Итак, предлагаемые основные, на наш взгляд, принципы выбора четырехстороннего станка.

Четырехсторонние станки подразделяются на строгальные и калевочные. Строгальные четырехсторонние станки предназначены, в первую очередь, для профилирования изделий из дерева и не выполняют функцию фугования. Такие четырехсторонние станки имеют короткую базу — от 1,2 до 1,8 м и не регулируемые по усилию прижима ролики (причём первый верхний ролик не поднимается). Подающие ролики разжимают искривленную по длине заготовку, которая простругивается и после выхода из станка снова принимает первоначально искривленную конфигурацию.

Калевочные четырехсторонние станки выполняют как функцию профилирования, так и фугования заготовки (длина фуговального стола — 2−3 м). В отличие от строгальных, калевочные станки имеют большее расстояние между шпинделями, а длина базы — расстояние от первого нижнего шпинделя до края выходного стола — составляет от 2 метров и более. Управление усилием прижима верхних подающих роликов осуществляется дистанционно. Поэтому для точной калибровки заготовки рекомендуется использовать строгально-калевочный станок.

Точность четырехстороннего станка определяется несколькими основными параметрами.

- Точность изготовления станины. Станина должна быть литой, состаренной и обработанной за один установ на обрабатывающем центре с ЧПУ. Наличие такого центра определяет не только качество станка, но и уровень завода-изготовителя. Потребуйте у вашего поставщика более подробную информацию о заводе: местонахождение, история, адрес Интернет-сайта. Если поставщик отказывается предоставить такую информацию, это должно вас насторожить.

- Статическая и динамическая балансировка всех вращающихся элементов. Такие детали, как приводные шкивы, зажимная гайка, основной рабочий шпиндель, электродвигатель, шкив электродвигателя, должны быть динамически сбалансированы как по отдельности, так и в сборе. О произведённой балансировке говорит наличие балансировочных отверстий. Есть еще один способ проверки: положите руку на работающий станок — вибрацию от несбалансированных деталей вы почувствуете сразу.

- Точность выставления шпинделей. Она характеризуется точностью исполнения ходовых винтов, исключающих люфты. Точность выставления на высокоточном станке не должна превышать 0,005 мм.

- Надежная система фиксации обрабатываемой заготовки в станке. Она исключает биение детали влево — вправо и вверх — вниз по ходу заготовки. Данная функция обеспечивается надлежащим количеством подающих роликов и прижимных башмаков (например, на шестишпиндельном станке должно быть не менее 9 рядов подающих роликов), а также достаточным количеством боковых подающих подпружиненных роликов и жестких упоров. Следует обратить внимание на наличие и расположение нижних подающих роликов, облегчающих скольжение заготовки по столу. В то же время их близкое расположение по отношению к верхним горизонтальным шпинделям ухудшает точность обработки, так как при попадании на ролик заготовка неизбежно приподнимается и уходит от базы (поверхности стола). Как следствие — искажение размеров.

- Легкое скольжение заготовки по столу. При этом помимо нижних приводных подающих роликов в станке должна быть предусмотрена система автоматической или полуавтоматической смазки стола, которая не только обеспечивает плавность скольжения детали, но и препятствует налипанию смолы на подающий стол при обработке хвойных пород древесины.

- Биение шпинделя современного четырехстороннего станка должно быть в пределах 0,001 мм, что обеспечивается правильным исполнением конструкции шпинделя. Точность можно измерить при помощи индикаторной стойки.

Не стоит забывать, что точность станка обеспечивается в том числе правильным выбором и заточкой режущего инструмента, а также правильным выбором модели и конфигурации станка с учётом конкретных задач производства.

Надежность четырехстороннего станка гарантируется репутацией завода-изготовителя и мировой известностью его марки. В серьёзную «раскрутку» марки, как правило, вкладываются немалые деньги, силы и время, поэтому известный производитель своей маркой дорожит. Покупая станок неизвестной или малоизвестной марки, даже усиленно расхваливаемый продавцом, вы рискуете: ваше производство может стать «испытательным полигоном» для новой, недоработанной модели или может просто получить некачественный станок.

Параллельно с выяснением информации о заводе-изготовителе имеет смысл пообщаться с теми, кто уже приобрёл подобное оборудование и у кого оно уже какое-то время (желательно не меньше года) поработало. Серьёзный поставщик предоставит вам несколько таких адресов и телефонов по первому требованию. Позвоните, а ещё лучше съездите на два — три предприятия. Поверьте, времени, потраченного на эти контакты, требуется гораздо меньше, чем времени возможного будущего простоя оборудования из-за поломок.

Еще один аргумент в пользу надежности оборудования — исполнение самого станка и его комплектующих. Уважающий себя и своих заказчиков производитель использует только качественные электрокомплектующие и двигатели привода известных марок, к примеру Siemens. В станке должны использоваться только высококачественные стали. Обязательно наличие тепловых реле и реле времени в силовом шкафу, защиты от перегрузки.

Все движущиеся части должны иметь тавотницы, причём с накаченной в них смазкой. Если вам поставили станок с закрашенными еще на заводе тавотницами, это должно навести вас на мысль о культуре производства на заводе-изготовителе.

К станку должна прилагаться инструкция на русском языке, в которой прописаны все действия по наладке и обслуживанию станка, а также журнал смазки. Излишне напоминать, что неправильная эксплуатация и обслуживание станка ведут к преждевременному износу и выходу из строя. Большинство современных станков имеют хромовое покрытие стола, которое обеспечивает длительную эксплуатацию без истирания стола и ухода от размеров детали. Но это не должно быть основным критерием выбора, т. к. даже дешёвые станки китайского производства также хромируются.

Качество продукции, получаемой на четырехстороннем станке, можно оценивать по двум основным параметрам: точность изготовления и качество обработки поверхности изделия. От чего они зависят — описано выше. Приведём ещё несколько параметров, влияющих на точность и качество продукции.

- Качество инструмента и его заточки, соответствие инструмента используемым скоростям подачи.

- Возможность регулировки столов станка по отношению к режущему инструменту таким образом, чтобы зазор между максимальным радиусом резания ножевой головки и столом был не более 2−3 мм. Такие зазоры исключают подрезку заготовки при входе в и выходе из зоны резания, а также уменьшают вибрацию тонких заготовок.

- Стружка, образующаяся при строгании, должна полностью удаляться из станка. При этом необходимо, чтобы аспирация соответствовала требуемым параметрам, а сам станок был оборудован не только аспирационными кожухами, но и дополнительными регулируемыми защитными пластинами и стружкоуловителями. Думаю, не стоит напоминать, что неудаленная стружка — это не только повышенная пожароопасность, но и вмятины на поверхности детали при попадании стружки под режущий нож.

- Качество обработки изделия определяется также количеством ударов ножа на миллиметр поверхности. Обычно при использовании простых ножевых головок рабочая скорость подачи без потери качества составляет 10−12 м/мин. (при биении шпинделя — менее 2 мКм). Некоторые ошибочно полагают, что максимальная скорость подачи, указанная в технических характеристиках станка, и есть та скорость, на которой они будут строгать. В итоге обнаруживается, что реальная рабочая скорость не соответствует обещанной максимальной, и, как следствие, получаемая прибыль оказывается гораздо ниже расчетной. Некоторые производители пытаются поднять рабочую скорость подачи повышением скорости вращения шпинделя до 9000 оборотов в минуту. Но тогда и максимально допустимая скорость вращения инструмента также должна быть не менее 9000 оборотов в минуту. А при малейшем дисбалансе фрез и ножевых головок придётся часто менять подшипники на шпинделях, что является весьма дорогим удовольствием. Выход простой — приобретать станки, оснащенные устройствами прифуговки, и использовать высококачественный инструмент, в т. ч. на гидрооправке.

Вам следует как можно более подробно представлять себе требования к станку, инструменту, заточному участку и обязательно прописывать их в договоре поставки. Иначе вы дадите нерадивому продавцу возможность свалить проблемы со станком на инструмент, проблемы с инструментом на его заточку и т. д.

Эргономичность четырехстороннего станка характеризуется следующими основными параметрами:

- Удобство в обслуживании и настройке. Все узлы станка должны быть легкодоступны, чтобы, к примеру, для смены приводного ремня не пришлось разбирать полстанка. А для смазки движущихся узлов желательно иметь узел централизованной смазки.

- Наличие реверса подачи. Это позволяет освободить заготовку из зоны резания при заклинивании.

- На современных станках используют универсальные зажимные гайки режущих головок.

- Все регулировочные узлы, в том числе узлы прижимных башмаков, должны иметь микрометрическую настройку и быть легко доступными. Обычно большинство механических настроечных узлов выносится на переднюю панель, а электронных узлов — на общую панель управления. У современного станка должны быть минимизированы время на его переналадку с обслуживанием и процент потерь заготовок, используемых при наладке станка.

- Безопасность станка. Для предотвращения случаев производственного травматизма рекомендуем не надеяться на «русский авось», а обратить внимание на наличие и исполнение на станке следующих устройств, которые, кстати, требует российская система сертификации, не говоря уж о СЕ.

- Электротормоза на двигателях, которые срабатывают при несанкционированном открытии защитного кожуха, оборудованного концевиками, останавливая вращение шпинделя и подачу в течение трех секунд.

- Когтевая защита предотвратит отброс заготовки во время фугования на четырехстороннем станке благодаря тому, что первый ролик поднят и заготовка подается напрямую на первую нижнюю базирующую головку.

- Станок должен быть оборудован концевиками, предотвращающими попадание заготовки больших размеров, чем те, на которые он настроен. При срабатывании концевика станок отключается.

- Станок также должен быть оборудован концевиками, ограничивающими подъем и опускание траверсы подачи. Неправильная настройка концевиков или их отсутствие может привести к соприкосновению подающих роликов с поверхностью стола, что, в лучшем случае, повлечет за собой выход из строя системы подачи.

- Наличие стального кожуха с шумозащитным материалом и концевиками не только ограничит доступ в работающие узлы, но и предотвратит срыв ваших голосовых связок при объяснении оглохшему оператору его производственной программы на смену.

Итак, при выборе станка рекомендуем:

- выяснить страну происхождения оборудования, название и адрес завода-изготовителя. Найти информацию о заводе (можно поискать в Интернете).

- Потребовать сертификат соответствия ГОСТ.

- Понаблюдать за станками в работе на нескольких действующих производствах. Пообщаться не только с руководством предприятий, но и с операторами-станочниками.

- Проверить наличие инструкции по эксплуатации на русском языке.

- Проверить наличие службы технической поддержки, технического центра и склада запасных частей.

После того, как вы определились с выбором станка, вам остаётся заключить договор и получить станок. На данном этапе также следует быть внимательным и принять во внимание следующие рекомендации.

Требования к договору поставки. Не следует слепо верить словам улыбающегося продавца о том, что договором все предусмотрено и поэтому в спецификации достаточно двух строчек с названием станка, его ценой и т. д. Лучше перестраховаться и прописать в спецификации все технические характеристики станка (максимальный и минимальный размер заготовок, скорость подачи и т. д.), а также марку, страну происхождения, год выпуска, наличие всех требуемых узлов. И при этом чётко обозначить штрафные санкции за неисполнение или ненадлежащее исполнение всех условий договора.

Приемка станка, как правило, разделяется на два этапа. Первый — приемка на складе станка по комплектности и внешнему виду. На данном этапе проверяется внешний вид станка, наличие консервационной смазки на всех узлах, а также соответствие всех узлов станка спецификации договора. Убедитесь в наличии документации как на русском, так и на языке страны происхождения оборудования. Приемку должен осуществлять технически грамотный специалист, способный отличить ножевую головку от подающего ролика.

Второй этап — приемка работающего станка на вашем производстве после шефмонтажа, пусконаладки и обучения операторов. После обучения ваши операторы должны уметь самостоятельно настраивать станок и работать на нем. А вас должно удовлетворять качество выпускаемой продукции и, главное, скорость обработки без потери качества. Проверьте станок, надлежащую работу всех его узлов. Проверьте биение шпинделей при помощи индикаторной стойки. Убедитесь в срабатывании защитных устройств, чтобы спать спокойно, зная, что станок в ночную смену строгает дерево, а не оператора. Только после этого подписывается акт о сдаче в эксплуатацию, выдается гарантийный лист, режется ленточка и выпивается стакан. Вот теперь приступайте к работе.

И последнее. К моему удивлению, за весь многолетний опыт работы я не могу припомнить ни одного случая, когда бы заказчик счел необходимым составить техническое задание поставщику на четырехсторонний станок и даже заполнить готовый бланк ТЗ. Уважаемые господа, во всем цивилизованном мире при приобретении оборудования составляется техническое задание. Так что не удивляйтесь, если приобретённый станок и выпускаемая на нём продукция не будут соответствовать вашим требованиям.

В. М. КИРИЛЛОВ, шеф-инженер, Группа компаний «ГЛОБАЛ ЭДЖ»

P. S. Технические требования к станкам взяты из стандартной комплектации четырехстороннего станка LEADERMAC.

Четырехсторонний деревообрабатывающий станок: виды и цена

Среди огромного количества деревообрабатывающего оборудования существуют такие станки, которые могут делать обработку деталей одновременно с четырех сторон, и называются они четырехсторонними строгальными станками. Рабочим элементом у этого оборудования являются вращающиеся фрезы или головки с ножами. Так как обработка происходит одновременно с четырех сторон, то и рабочих элементов может быть установлено не менее четырех. Почему выгодно покупать четырехсторонний станок по дереву, в чем его основное отличие и какая цена оборудования? Давайте разбираться.

Среди огромного количества деревообрабатывающего оборудования существуют такие станки, которые могут делать обработку деталей одновременно с четырех сторон, и называются они четырехсторонними строгальными станками. Рабочим элементом у этого оборудования являются вращающиеся фрезы или головки с ножами. Так как обработка происходит одновременно с четырех сторон, то и рабочих элементов может быть установлено не менее четырех. Почему выгодно покупать четырехсторонний станок по дереву, в чем его основное отличие и какая цена оборудования? Давайте разбираться.

Особенности 4-сторонних деревообрабатывающих станков

По своей функциональности четырехсторонний деревообрабатывающий станок может выполнять одновременно несколько работ: фугование, фрезерование, профилирование и рейсмусование. То есть, как видно, конструкция станка довольно сложная, про это и поговорим дальше.

По своей функциональности четырехсторонний деревообрабатывающий станок может выполнять одновременно несколько работ: фугование, фрезерование, профилирование и рейсмусование. То есть, как видно, конструкция станка довольно сложная, про это и поговорим дальше.

Станки обычно используются для создания пиломатериала с профилем или плоской поверхностью. Характерная особенность состоит в том, что всю эту работу можно проводить за один проход. На этих четырехсторонних станках можно изготавливать такие деревянные изделия: половую или паркетную доску, клееный брус или профилированный, плинтуса, вагонку, имитацию бруса и любые погоночные или оконные элементы. Четырехсторонний деревообрабатывающий станок — это одна из разновидностей продольно-фрезеровального оборудования. Потому все 4-х сторонние устройства по дереву условно можно поделить на:

- Продольно фрезерный.

- Рейсмусовый строгальный.

Рейсмусовый станок по дереву применяется для строгания детали на указанную толщину одновременно с двух сторон. Четырехсторонний рейсмусовый станок изначально является строгальным и уже дополнительно имеет возможность профилировать. Профилирование этот аппарат может производить неглубокое, с простой конструкцией замка бруса небольшого размера.

Продольно фрезерный предназначен для распила материала по длине на указанный размер. Профилирование этот деревообрабатывающий станок может выполнять любой сложности. С учетом толщины строгаемой древесины нижний вал ножа передвигается в вертикальном направлении одновременно со столешницей устройства.

Одновременная обработка дерева с четырех сторон существенно снижает затрату времени, а, соответственно, увеличивает производительность любого производства. Именно это отличие делает четырехсторонний станок по дереву оптимальным оборудованием в строительных и мебельных сферах.

Основные критерии при выборе деревообрабатывающего станка:

- система и скорость подачи бруса;

- сечение пиломатериалов для возможной обработки;

- вес станка;

- мощность обработки;

- цена оборудования.

Все четырехсторонние станки можно классифицировать с учетом таких признаков:

- подача материала разным способом.

- функциональность;

- нагрузка.

Конструкция разных узлов четырехстороннего станка

Чтобы понять, как работает оборудование, необходимо рассмотреть особенности конструкции станка, куда входит большое количество узлов, главные из которых рассмотрим более подробней.

Чугунная станина

В основании станка находится литая чугунина, она может иметь разный сплав и вставки, но обязательно поглощает определенное количество вибрации при работе оборудования и из-за большой массы почти сводит ее к нолю. Для подачи бруса также немаловажен материал, из которого сделан загрузочный стол. Для более удобной работы на столе могут находиться вспомогательные элементы: прижимные валики, линейка и так далее.

Рабочие инструменты

Число шпинделей в деревообрабатывающем станке может устанавливаться от 4 до 8 и более. Все они с учетом модели установлены в разные рабочие блоки с независимыми электродвигателями. Закреплены шпиндели консольно. Число шпинделей зависит от сложности профиля, толщины снятия древесины и потребностей во время обработки бруса.

Число шпинделей в деревообрабатывающем станке может устанавливаться от 4 до 8 и более. Все они с учетом модели установлены в разные рабочие блоки с независимыми электродвигателями. Закреплены шпиндели консольно. Число шпинделей зависит от сложности профиля, толщины снятия древесины и потребностей во время обработки бруса.

Во фрезерном четырехстороннем продольном станке находятся рабочие ролики, которые делятся на: правые и левые, верхние и нижние. Основными в конструкции считаются ролики со шпинделями, которые находятся снизу горизонтально и справа вертикально. От того, какое именно количество строгально-коллеровочных элементов предусмотрено в оборудовании, зависит его мощность, производительность и класс.

В модельном ряде разных изготовителей четырехсторонних станков существует универсальное оборудование с элементом, который может заменять любой из вертикальных или горизонтальных шпинделей. Он может обрабатывать изделие под углом, то есть, находиться в качестве наклонного ролика.

По желанию заказчика на некоторые модели оборудования можно установить пильный вал. Это приспособление может по длине раскраивать широкое изделие, что позволяет создать материал с правильной геометрической формой и необходимого сечения.

Устройство подачи

Протяжка, подача и выгрузка изделий в четырехстороннем деревообрабатывающем оборудовании приводное. Вся работа происходит с помощью прижимных и зубчатых прорезиненных валиков. Этой системой можно управляться с пульта, но цена на эти компьютеризированные устройства выше.

Система управления и безопасности

Защитный кожух снижает шум во время обработки бруса, а также защищает оператора от различных травм. Смотровое стекло можно дополнительно оборудовать подсветкой.

Защитный кожух снижает шум во время обработки бруса, а также защищает оператора от различных травм. Смотровое стекло можно дополнительно оборудовать подсветкой.

Деревообрабатывающий четырехсторонний станок управляется с панели. С учетом модели оборудования с панели управления можно производить несколько действий: скорость подачи изделия к инструментам, установка размеров обрабатываемого бруса, выставляется положение шпинделей относительно диаметра и детали насадки (если оборудование полностью автоматическое), включение и выключение.

От вида оборудования зависит наличие в комплекте гидрошпинделя и джойтера и количество рабочих инструментов. Эти устройства подтачивают ножи непосредственно при обработке изделия.

Цена деревообрабатывающих станков

Приобрести продольно фрезерный четырехсторонний станок по дереву можно в специализированных строительных магазинах. Но наиболее выгодным будет купить станок непосредственно у производителя. Естественно, это относится только отечественным агрегатам, зарубежные (Итальянские, Немецкие, Китайские, Таиландские, и т. д.) приобретать напрямую выходит дороже, потому как цена на его транспортировку обойдется больше стоимости самого оборудования. В крупных мегаполисах, к примеру, СПб, Москва, Нижний Новгород или Казань, есть возможность взять оборудование в аренду у промышленных компаний либо в рассрочку непосредственно у изготовителя.

Приобрести продольно фрезерный четырехсторонний станок по дереву можно в специализированных строительных магазинах. Но наиболее выгодным будет купить станок непосредственно у производителя. Естественно, это относится только отечественным агрегатам, зарубежные (Итальянские, Немецкие, Китайские, Таиландские, и т. д.) приобретать напрямую выходит дороже, потому как цена на его транспортировку обойдется больше стоимости самого оборудования. В крупных мегаполисах, к примеру, СПб, Москва, Нижний Новгород или Казань, есть возможность взять оборудование в аренду у промышленных компаний либо в рассрочку непосредственно у изготовителя.

Основные моменты, на которые нужно обращать внимание, перед тем как приобретать технику, это:

- Надежность эксплуатации.

- Точность.

- Наличие сервисного обслуживания.

- Производительность.

- Цена оборудования.

Если деревообрабатывающий четырехсторонний станок планируется в качестве дополнения к уже работающей линии, то нужно учитывать и размеры техники.

Цена на четырехсторонний деревообрабатывающий станок зависит от таких факторов:

- функциональность;

- класс;

- отдаленность производителя;

- завода-производителя.

Немаловажно во время покупки учитывать технические параметры, тем более, сочетание разных вариантов обработки, скорость работы и массу оборудования.

Любое электрооборудование — это машина, которая со временем может ломаться и изнашиваться. Потому при покупке желательно подбирать самый прочный и износостойкий станок. Таким образом, вам придется реже оплачивать сервисное обслуживание, а перерывов в работе будет гораздо меньше. А от этого непосредственно будет зависеть рентабельность работы.

Сегодня у предпринимателей на первом месте находится не только прибыль, но и безопасность сотрудников. Потому важно чтобы у оборудования был предусмотрен в наличии металлический защитный кожух со звукоизоляцией, концевики, электрические тормоза и т. д.

Обработка изделий на оборудовании должна быть максимально качественной и точной. Для этого важно чтобы на устройстве была проделана статистическая и динамическая балансировка всех фиксаций деталей: вращающихся шпинделей и инструментов.

Существуют фирмы, которые лишь начали занимать свое место на отечественно рынке, потому цена на это оборудование у них меньше, а качество на должном уровне. Например, к этим компаниям относится немецкий бренд beaver. Чтобы уменьшить стоимость на свои изделия, фирма разместила производство в Китае и Тайване, но части для сборки изготавливаются в Германии. Покупать малоизвестный бренд тайваньского или китайского изготовления, это практически лотерея. Более того, отыскать запасные части на эту модель будет очень тяжело. Поэтому дешевые модели не нужно даже рассматривать.

Четырехсторонний деревообрабатывающий станок: виды и цена

Среди огромного количества деревообрабатывающего оборудования существуют такие станки, которые могут делать обработку деталей одновременно с четырех сторон, и называются они четырехсторонними строгальными станками. Рабочим элементом у этого оборудования являются вращающиеся фрезы или головки с ножами. Так как обработка происходит одновременно с четырех сторон, то и рабочих элементов может быть установлено не менее четырех. Почему выгодно покупать четырехсторонний станок по дереву, в чем его основное отличие и какая цена оборудования? Давайте разбираться.

Особенности 4-сторонних деревообрабатывающих станков

По своей функциональности четырехсторонний деревообрабатывающий станок может выполнять одновременно несколько работ: фугование, фрезерование, профилирование и рейсмусование. То есть, как видно, конструкция станка довольно сложная, про это и поговорим дальше.

Станки обычно используются для создания пиломатериала с профилем или плоской поверхностью. Характерная особенность состоит в том, что всю эту работу можно проводить за один проход. На этих четырехсторонних станках можно изготавливать такие деревянные изделия: половую или паркетную доску, клееный брус или профилированный, плинтуса, вагонку, имитацию бруса и любые погоночные или оконные элементы. Четырехсторонний деревообрабатывающий станок — это одна из разновидностей продольно-фрезеровального оборудования. Потому все 4-х сторонние устройства по дереву условно можно поделить на:

- Продольно фрезерный.

- Рейсмусовый строгальный.

Рейсмусовый станок по дереву применяется для строгания детали на указанную толщину одновременно с двух сторон. Четырехсторонний рейсмусовый станок изначально является строгальным и уже дополнительно имеет возможность профилировать. Профилирование этот аппарат может производить неглубокое, с простой конструкцией замка бруса небольшого размера.

Продольно фрезерный предназначен для распила материала по длине на указанный размер. Профилирование этот деревообрабатывающий станок может выполнять любой сложности. С учетом толщины строгаемой древесины нижний вал ножа передвигается в вертикальном направлении одновременно со столешницей устройства.

Одновременная обработка дерева с четырех сторон существенно снижает затрату времени, а, соответственно, увеличивает производительность любого производства. Именно это отличие делает четырехсторонний станок по дереву оптимальным оборудованием в строительных и мебельных сферах.

Основные критерии при выборе деревообрабатывающего станка:

- система и скорость подачи бруса;

- сечение пиломатериалов для возможной обработки;

- вес станка;

- мощность обработки;

- цена оборудования.

Все четырехсторонние станки можно классифицировать с учетом таких признаков:

- подача материала разным способом.

- функциональность;

- нагрузка.

Конструкция разных узлов четырехстороннего станка

Чтобы понять, как работает оборудование, необходимо рассмотреть особенности конструкции станка, куда входит большое количество узлов, главные из которых рассмотрим более подробней.

Чугунная станина

В основании станка находится литая чугунина, она может иметь разный сплав и вставки, но обязательно поглощает определенное количество вибрации при работе оборудования и из-за большой массы почти сводит ее к нолю. Для подачи бруса также немаловажен материал, из которого сделан загрузочный стол. Для более удобной работы на столе могут находиться вспомогательные элементы: прижимные валики, линейка и так далее.

Рабочие инструменты

Число шпинделей в деревообрабатывающем станке может устанавливаться от 4 до 8 и более. Все они с учетом модели установлены в разные рабочие блоки с независимыми электродвигателями. Закреплены шпиндели консольно. Число шпинделей зависит от сложности профиля, толщины снятия древесины и потребностей во время обработки бруса.

Во фрезерном четырехстороннем продольном станке находятся рабочие ролики, которые делятся на: правые и левые, верхние и нижние. Основными в конструкции считаются ролики со шпинделями, которые находятся снизу горизонтально и справа вертикально. От того, какое именно количество строгально-коллеровочных элементов предусмотрено в оборудовании, зависит его мощность, производительность и класс.

В модельном ряде разных изготовителей четырехсторонних станков существует универсальное оборудование с элементом, который может заменять любой из вертикальных или горизонтальных шпинделей. Он может обрабатывать изделие под углом, то есть, находиться в качестве наклонного ролика.

По желанию заказчика на некоторые модели оборудования можно установить пильный вал. Это приспособление может по длине раскраивать широкое изделие, что позволяет создать материал с правильной геометрической формой и необходимого сечения.

Устройство подачи

Протяжка, подача и выгрузка изделий в четырехстороннем деревообрабатывающем оборудовании приводное. Вся работа происходит с помощью прижимных и зубчатых прорезиненных валиков. Этой системой можно управляться с пульта, но цена на эти компьютеризированные устройства выше.

Система управления и безопасности

Защитный кожух снижает шум во время обработки бруса, а также защищает оператора от различных травм. Смотровое стекло можно дополнительно оборудовать подсветкой.

Деревообрабатывающий четырехсторонний станок управляется с панели. С учетом модели оборудования с панели управления можно производить несколько действий: скорость подачи изделия к инструментам, установка размеров обрабатываемого бруса, выставляется положение шпинделей относительно диаметра и детали насадки (если оборудование полностью автоматическое), включение и выключение.

От вида оборудования зависит наличие в комплекте гидрошпинделя и джойтера и количество рабочих инструментов. Эти устройства подтачивают ножи непосредственно при обработке изделия.

Особенности конструкции и назначение

Прежде чем приступить к изготовлению четырехстороннего станка в домашних условиях, потребуется ознакомиться с особенностями конструкции типового строгального агрегата.

Классическая конструкция 4-стороннего деревообрабатывающего станка может быть представлена в виде комбинации следующих основных частей:

- механизм приёма и подачи заготовок;

- наборная секция, состоящая из шпинделя с режущим инструментом (фреза или ножевая пила);

- двигатель (бензиновый или электрический) с приводом;

- органы установки параметров резки, регулировки, подачи и управления всем процессом.

Известны четырехсторонние модели, в которых предусмотрено несколько шпинделей с режущим инструментом, расположенных в один ряд.

По особенностям своего применения все известные конструкции станков для профилирования доски и изготовления бруса делятся на две большие группы, в пределах каждой из которых возможно много промежуточных вариантов.

Во-первых, это переносной (мобильный) станок для профилирования бруса, который может быть собран своими руками и широко применяется в домашних условиях или в небольших по объёмам выпуска мастерских. Основным его достоинством является мобильность (возможность перемещения к месту производства работ), а также хорошая адаптация к любым условиям обработки. К недостаткам такого 4-стороннего агрегата следует отнести невозможность расширения ассортимента изделий и малую автоматизацию.

Во-вторых, это универсальный деревообрабатывающий станок в стационарном исполнении, обеспечивающий получение значительных объемов пиломатериала. Стационарные станки обычно оснащаются системами ЧПУ и целым набором сменных режущих инструментов.

Четырехсторонний стационарный станок предназначен для выполнения целого ряда деревообрабатывающих операций, включая фрезерование (этим он похож на фрезерный инструмент), строгание и фугование, а также рейсмусование и профилирование. С их помощью удаётся обрабатывать самые различные виды древесного сырья и получать готовые изделия всевозможных наименований и размеров (брус, ламели, рейку и вагонку).

Подающий механизм

Подающее устройство современного четырехстороннего станка с функцией строгания может быть представлено следующим образом.

Подача древесной заготовки (будущего бруса) осуществляется посредством четырёх приводных вальцов, а за её правильную ориентацию по направлению движения ответственен комплект из верхних и боковых прижимов. Расположенные сверху вальцы выполняют свою функцию за счет собственного веса или под воздействием пружинных усилителей.

Обратите внимание! Регулировка размера снимаемой стружки и профилирование заготовок осуществляется путём смещения передней части стола по вертикали.

Древесный пиломатериал подаётся в устройство в непрерывном режиме, при котором зазор между следующими одна за другой заготовками полностью отсутствует.

Последнее объясняется тем, что даже незначительный разрыв в подаче потребует новой заправки в вальцы, что существенно снижает производительность оборудования и увеличивает трудозатраты.

Повысить производительность всего четырехстороннего станка по дереву в целом удаётся путём частичной автоматизации приёмного узла, осуществляемой за счёт совмещения функций позиционирования доски и её подачи. Она обычно настраивается на скорости порядка 8-22 метра в минуту, однако в некоторых современных образцах оборудования этот параметр увеличен почти в пять раз.

Число оборотов режущего инструмента в минуту в среднем составляет 5-6 тысяч единиц (в последних моделях новейшей конструкции оно доведено до 9 тысяч).

Зона и узел обработки

Типовой обрабатывающий узел четырехстороннего станка по дереву содержит в своём составе верхний и нижний горизонтально закреплённые валы и пару шпинделей, установленных вертикально. На каждом из них имеется режущая головка, оснащённая прямым или фасонным ножом. Размер обрабатываемого изделия выставляется путём горизонтального перемещения шпинделя (изменением положения режущей кромки). При обрезке досок их толщина задаётся вертикальным перемещением верхнего вала.

В комплект узла обработки может быть включен дополнительный (пятый) режущий или строгальный вал, обеспечивающий обустройство профиля по нижней кромке заготовки. Для исключения эффекта волны, образующейся на поверхности дерева от циркулирующих головок, в этой зоне предусматриваются специальные ножи. Они обеспечивают имитацию заглаживания. Ножи выполняются в виде блока зафиксированных на основании стола лезвий, крепящихся под углом наклона 45 градусов к плоскости подачи и срезающих порядка 0,02-0,2 миллиметра древесины с обрабатываемой поверхности. Благодаря такому устройству узла остающиеся от работы фуганка гребни волн полностью срезаются.

Система управления

Управление работой четырехстороннего стационарного оборудования по дереву, как правило, осуществляется с выносного пульта, однако для самодельного устройства такая система не подходит.

Обратите внимание! В случае самостоятельного изготовления станка главное – это предусмотреть механизмы выставления размера заготовок и скорости их подачи в зону резки.

Помимо этого, необходимо обеспечить возможность задать положение комплекта из шпинделей относительно детали, а также варьирования типа и диаметра режущего инструмента. Не следует упускать из внимания обязательное наличие на станке по дереву функциональных элементов, ответственных за его выключение и включение.

Четырехсторонний деревообрабатывающий станок: виды и цена

Конструктивно сложные станки предназначены выполнять фуговочные, рейсмусовые, профильные, фрезерные операции за один проход. Рабочие узлы машин осуществляют вращение шпинделей с закреплёнными в них фрезами или другими режущими инструментами. Рабочими элементами оборудования считаются вращающиеся фрезы, головки с ножами и узел подачи.

Четырёхсторонний станок совмещает в себе распил изделия по длине, создаёт требуемый профиль, снимает стружку, делает вертикальный срез бруса.

Устройство и принцип работы

Основание станка — литая чугунная станина, в отсеках которой сосредоточены: четыре автономных электродвигателя, ременной привод, устройство подачи инструмента. Машина оснащена блоком управления, элементами безопасного ведения работ.

Вставки из резины, композита в основании станины обеспечивают поглощение вибрации, снижают шумовые эффекты. Загрузочный стол для перемещения доски, бруса укомплектован прижимными скобами, валиками, струбциной, другой вспомогательной оснасткой. Число рабочих консольных шпинделей варьирует в пределах 4-8 ед. исходя из перечня работ, (толщина снимаемой стружки, профиль заготовки, срезы продольный, поперечный) требований к конечной продукции.

Этапом начала эксплуатации считается настройка машины.

Важно, чтобы зазор между древесиной и столом не превышал 0,127 мм. Этот фактор приводит к дефекту обрабатываемой поверхности.

Плавная, непрерывная обработка пиломатериала возможна только при точной регулировке нижних роликов стола относительно режущей кромки ножа.

Правильная настройка предусматривает, чтобы установка роликов (обоих) соответствовала уровню нижних. Стол, как главный блок станка состоит из нижних и двух верхних фрез. Последний нож размещён на штативе с функционированием от отдельных моторов.

Плотное удержание маломерных заготовок выполняется автоматическим механизмом, работающим с пиломатериалом различной длины, толщины.

Пиломатериал после распила имеет кривизну поверхности, изгибы, трещины, подлежащие исправлению. Многопрофильные машины устраняют эти недостатки обработкой дерева с четырёх сторон.

- Стол рабочий и продвигающий.

- Нижний, верхний, левый, правый шпиндели.

- Вальцы подачи, сброса.

- Шпиндель сложных форм обработки.

Подающий стол с прижимными приспособлениями и регулировкой станины по высоте работает с материалом предусмотренной толщины. Прижимные ролики, смонтированные перед верхним патроном, выправляют деформированную древесину, поступающую на обработку.

Для тонкого материала используется дополнительный прижимной ролик перед первым нижним шпинделем. Выпрямление твёрдых древесных заготовок предпочтительно выполнять на столе с рифлёной плоскостью.

Подающие ролики работают вкупе с пружинами или пневмоприводным цилиндром. Отрегулированные ролики выполняют функции протяжки дерева. Контакт между древесным сырьём и столом достигается, если правильно настроить вертикальные фрезы. Режущая кромка первого правого шпинделя выполняет строгание, профилирование поверхности. Сам строгальный стол (литой) держится на прочном штативе, способствующем ограничению вибрации при эксплуатации.

Не допускается задержка продвижения заготовки, ибо это притупит и выведет из строя режущие элементы. Станковые узлы обеспечивают эксплуатацию фрез под требуемым углом, что считается серьёзным преимуществом перед оборудованием с горизонтальным или вертикальным резанием. Подача, перемещение, выгрузка обрабатываемого изделия осуществляется приводными клиноременными, зубчатыми ремнями.

Операции контролируются с пульта управления, обеспечивая также соблюдение требований техники безопасности. Вариатор скорости подачи заготовки выполняет черновую и чистовую обработку.

Лёгкая смена профильных фрез считается еще одним фактором повышения производительности многопрофильных станков.

Периодически необходимая очистка шпинделя (стружка, древесная пыль) осуществляется мощным давлением воздуха.

Плюсы и минусы оборудования

Одно из наиболее положительных качеств четырехсторонних станков — высокая производительность. Чтобы достичь оптимальных результатов конструкция должна быть оборудована блоком программного числового управления. Тогда влияние человеческого фактора будет минимальным.

Обязательно должны быть выполнены условия по корректному составлению программы, и произведен точный замер обрабатываемой заготовки. В оптимальной комплектации оборудование рассчитано для обработки цилиндрических заготовок и прямоугольного бруса. Фугование и фрезерование листовых материалов можно выполнять с двух сторон. Особенности эксплуатации станков данного типа заключаются в следующих факторах:

- скорость движения по станине заготовки рассчитывается предварительно, чтобы обеспечить максимальную точность обработки;

- каждый блок фугования и фрезерования регулируется отдельно, их функционирование друг с другом должно быть согласованным;

- отходы своевременно удаляются из зоны обработки.

Главные недостатки деревообрабатывающих четырехсторонних станков — высокая стоимость и сложность наладки. Однако в условиях производственной линии эти показатели не существенны.

Назначение четырёхстороннего станка

Оборудование предназначено изготавливать профильный пиломатериал, продукцию с гладкой поверхностью. Половая доска, паркет, плинтуса, брусья, наличники, мебельные, оконные изделия, ряд другой продукции относятся к номенклатуре, изготавливаемой на этом оборудовании.

Модели соотносятся к продольно-фрезерному и строгальным машинам:

- Рейсмусовый — строгание дерева на заданную толщину с обеих сторон за один проход.

- Строгальный – снятие стружки, профилирование.

- Фрезерный – придание древесине заданной конфигурации.

Четырёхсторонний строгальный станок управляется панелью, выполняющая операции пуск−остановка техники, фиксирует параметры обрабатываемой древесины, устанавливает рабочее положение шпинделей по сечению инструмента и размера заготовки.

Четырёхсторонний фрезерный станок по дереву делает распил пиломатериала указанного размера по длине, а также профилирование нужной конфигурации. Учитывая толщину дерева, нижний вертикальный нож перемещается вместе со столешницей станка.

Главный рабочий узел машины−вал со шпинделями, расположенными горизонтально снизу, и вертикально справа. Мощность, производительность зависит от строгальных механизмов. Машина управляется панелью, выполняя функции:

- Подача заготовки к режущим инструментам.

- Определение размера материала.

- Выставление сечения насадки.

- Пуск−стоп оборудования.

Основные критерии для выбора

Учитывая, что станок для комплексной деревообработки — оборудование дорогостоящее, при его выборе важно учитывать технические характеристики и все нюансы конструкции. Производительность оборудования зависит от:

- скорости и системы подачи бруса;

- степени обработки и габаритов.

Выбирая оптимальную модель станка, следует обращать внимание на:

- систему подачи заготовки. Она представлена набором валов с рифленой поверхностью. Чтобы минимизировать появление дефектов, должны быть обрезиненны элементы системы;

- конструкцию станины. В связи с тем, что чаще всего такое оборудование предназначено для обработки массивных изделий, станина должна выдерживать максимальные нагрузки. Наилучшим вариантом будет выбор чугунной;

- точность выполнения операции;

- трудоемкость настройки обрабатывающего блока. С такой задачей лучше всего справляются модели с ЧПУ. Фрезы и строгальные ножи настраиваются автоматически. Для этого следует запрограммировать станок.

Для того чтобы точно расположить заготовки относительно обрабатывающего центра, необходимо наличие системы датчиков. Кроме того, анализируя модель, следует учитывать стоимость комплектующих, степень удаленности обслуживающих центров производителя и условия гарантии.

Классификация и отличия станков

Модели деревообрабатывающей серии классифицируются по функциональному признаку: рейсмусовый, фрезерный, строгальный, (фуговальный) другие, включая торцовочный, распиловочный, универсальный. Каждый из них имеет конкретное назначение. Компактный четырёхсторонний станок выполняет:

- Строгание, создание базовой поверхности.

- Профилирование материала.

- Быструю замеуа режущего инструмента.

- Использование профильных ножей в нижнем и верхнем патроне.

- Визуальное определение размера материала по счётчику (до 0,1 мм).

- Вариация скорости (3-15 м/мин).

- Боковое перемещение шпинделей, что обеспечивается вращением рукоятки (вручную).

Оборудование выполняет обработку древесины требуемой точности, качества. Прочная чугунная поверхность со слоем нанесенного (0,3 мм) хрома ограничивает износ рабочей плоскости.

Возможные способы обработки

Срезать слой с 4 сторон болванки могут различные головки с лезвиями различного профиля:

- фрезерная. Выполняет только продольный выем древесины под паз. Фреза дискового типа выполняет задачу раскроя доски. Для этого на приемной стороне стола ставят фиксаторы выходящих полос;

- строгальная;

- фуговальная.

Большая часть промышленных моделей совмещает одновременно несколько видов резания. Перерабатывается материал круглого и квадратного сечения. Тонкие листы материала проходят 2х стороннее фрезерование, фугование.

Самодельный четырёхсторонний станок

Имеет ряд преимуществ, включая себестоимость готовой продукции. К достоинствам самодельного четырёхстороннего деревообрабатывающего станка относятся: возможность изготовления собственной конструкции, отвечающей поставленной задаче, получение из древесного сырья необходимого изделия.

Принцип работы самодельного станка в части выполнения технологических процессов не отличается от продукции заводского исполнения. Переносные варианты конструкций разнятся по весу, габариту.

Компактность позволяет разместить оборудование частного пользователя в неподготовленном помещении или гараже. Малая потребляемая мощность без дополнительной силовой электролинии обеспечивает стабильную работу станка.

Конструктивно четырёхсторонние машины делятся на лёгкие и тяжёлые серии. Первые ориентированы на погонную обработку древесины, а вторые работают с сырьём больших сечений.

Технические характеристики четырёхсторонних станков исходят из производительности, мощности приводов, скорости подачи, сечения материала. Необходимое оборудование линейки четырёхсторонних станков, подбирается исходя из технологических функций.

Сервисное обслуживание

Любая машина со временем имеет свойство ломаться, составляющие детали изнашиваются. Чтобы было меньше перерывов в работе по таким причинам, оборудование желательно выбирать самое прочное и износостойкое.

Кроме производительности, важно, чтобы станок был максимально безопасен. Поэтому предусмотрено наличие концевиков, электрических тормозов и металлического защитного кожуха со звукоизоляцией.

Обработка на станке изделий должна быть максимально точной и качественной. Для этих целей важно наличие на устройстве статистической и динамической балансировки всех фиксаций деталей.

Эксплуатируя оборудование, необходимо придерживаться указанных в инструкции к нему правил. Нельзя обрабатывать заготовки, которые по размеру больше, чем предусмотренные правилами. Обязательно следует выполнять профилактические и ремонтные работы, чтобы поддержать оборудование в рабочем состоянии.

Очень важно правильно установить станок, с учетом не только его габаритов и массы, но и размеров деревянных заготовок. Оператор не должен сталкиваться с трудностями, связанными с подачей материала.

Специализация

Установки для многосторонней обработки дерева достаточно сложны по устройству, чтобы делать один универсальный агрегат. В деревообрабатывающих цехах применяют разновидности, которым достаточно мочь быстро и точно выпускать определенный ассортимент изделий.

Выбрав четырехсторонний станок для профилирования бруса, производят профиль с соединением паз – шип, две ровные (полукруглые) стороны. Строгальная операция может быть совмещена на одном станке после прорезки профиля. Разнообразие вариантов геометрии сечения бруса определяется комплектацией режущих насадок.

Столяру, использующему четырехсторонний продольно фрезерный станок, упрощается работа по получению из дерева брусьев для дверных, оконных рам, плинтуса, детали шкафов, полового покрытия

Пиломатериал после дисковой пилы имеет низкое качество поверхности. Одновременно достичь нужной точности размеров позволяет четырехсторонний строгальный станок, нужной производительности. У него имеется от4 до 10 шпинделей, на которые, по необходимости, ставят и нож с пазовым лезвием по дереву. Это дает возможность эксплуатировать оборудование, как станок для производства профилированного бруса, исходя из производственных задач.

Фасадные системы: навесные или композитные — вот в чем вопрос

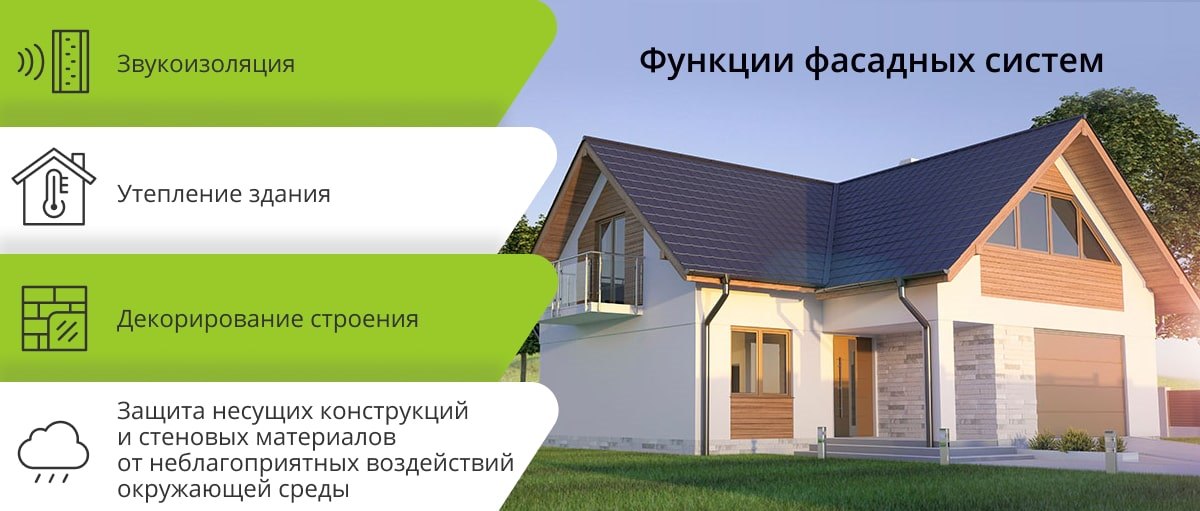

Современные фасадные системы — это не просто внешнее украшение дома. На них возлагается масса функций: защита здания от внешних воздействий, шумопоглощение, сохранение тепла и оптимальных показателей влажности внутри жилища. Поэтому при поиске подходящих облицовочных материалов застройщику приходится оценивать не только их эстетические характеристики, но и «рабочие» свойства. Подробнее о фасадных системах — их типах и различиях — поговорим в статье.

Типы фасадных систем и их особенности

На первый взгляд, выбор облицовочного материала не кажется сложным, ведь сводится он, по сути, лишь к двум вариантам. Речь идет о навесных вентилируемых и композитных теплоизоляционных фасадных системах. Между тем они имеют принципиальные различия, и определиться с тем, какой системе отдать предпочтение, необходимо еще на этапе проектирования здания. Принять правильное решение будет проще, если сперва ознакомиться со всеми особенностями каждого типа фасадных систем.

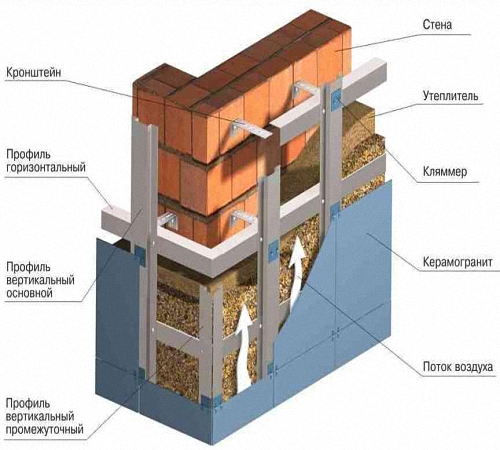

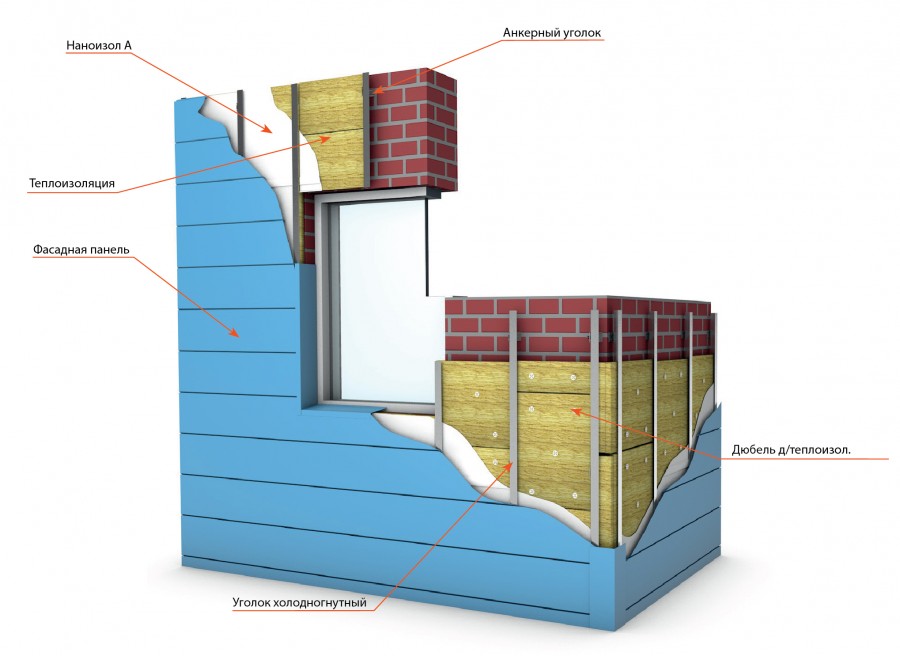

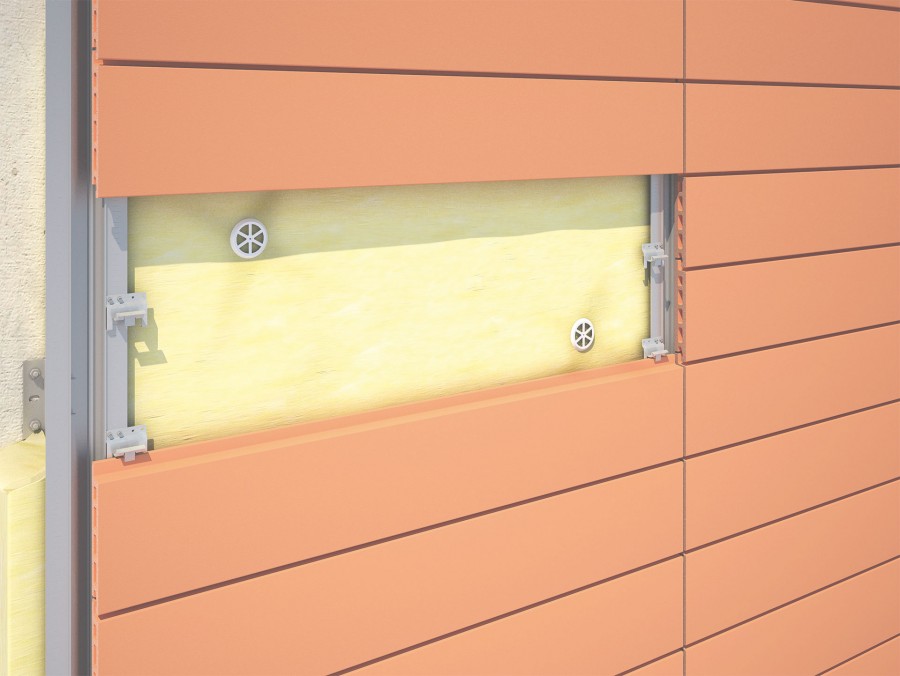

Навесные вентилируемые фасады (НВФ)

Чтобы сделать фасад вентилируемым, при монтаже между финишным покрытием и стеной оставляют зазор (30–50 мм). Система НВФ состоит из нескольких элементов:

- Подсистема . Представляет собой металлический или деревянный (реже полимерный или комбинированный) несущий каркас из направляющих профилей. Алюминиевые и стальные профили долговечнее, но дороже. Профили из металла можно монтировать вплотную к стене или на небольшом расстоянии от нее (на кронштейны). Деревянный же брус обрабатывается специальными защитными составами и прикрепляется непосредственно к стене.

- Теплоизоляция . Обычно вентилируемые фасадные системы утепляют с помощью каменной ваты. Данный материал отличается хорошей теплопроводностью и не дает усадку. Также он не впитывает влагу, не воспламеняется и не требует дополнительной фиксации.

- Гидроветрозащитная мембрана . Закрывает утеплитель от ветра и влаги. Однако многие застройщики отказываются от мембраны из-за того, что она горючая.

- Воздушная прослойка . Зазор со свободно циркулирующим воздухом предотвращает образование конденсата и улучшает теплоизоляционные характеристики постройки.

- Декоративный облицовочный экран .

Навесная вентилируемая фасадная система сочетается практически с любыми видами отделочных материалов. Наибольшей популярностью пользуется сайдинг, клинкерная плитка, керамогранит и облицовочный кирпич. Несколько реже для организации облицовочного экрана выбирают натуральный или искусственный камень. Если фасадная система применяется при реконструкции старого дома, лучше использовать облегченные материалы — виниловый сайдинг или панели. Тяжеловесные фасадные решения можно монтировать только после предварительного укрепления несущих конструкций.

То же самое относится и к материалу, из которого изготовлены наружные стены дома. Если кирпичное или железобетонное перекрытие спокойно выдержит навесной фасад, то менее прочные деревянные и газобетонные стены с такой задачей, скорее всего, не справятся. В частном строительстве дополнительного укрепления фундамента и стен бывает достаточно для того, чтобы можно было устанавливать НВФ, но в случаях с многоэтажными зданиями обычно используют облегченные варианты.

В чем преимущества навесных вентилируемых фасадов?

- Скрывают недостатки стен.

- Защищают постройку от негативного влияния внешней среды и продлевают срок ее службы.

- Решают проблему повышенной влажности.

- Помогают сохранять тепло внутри сооружения.

- Обеспечивают хорошую звукоизоляцию.

- Позволяют выбрать любой вариант декоративной отделки стен.

Кроме того, фасадные системы с воздушным зазором можно монтировать при любых погодных условиях [1] . Если проект не подразумевает создание сложных дизайнов и использование специфических техник, установить такую систему сможет даже любитель.

Впрочем, все преимущества данного типа фасадной конструкции можно легко превратить в недостатки, если выполнить монтаж неправильно. Контролю качества установки в настоящее время уделяется слишком мало внимания, из-за чего дорогостоящий ремонт порой не оправдывает ожидания владельцев частных домов [2] . Несоблюдение технологий приводит к закономерным последствиям: сокращается срок эксплуатации системы, падают показатели ее пожаростойкости, внутрь жилища попадает влага, снижается уровень звукоизоляции и степень антикоррозийной защиты. В итоге жильцы дома сталкиваются с непредвиденными проблемами вроде проникновения посторонних шумов с улицы или повышения влажности в помещениях и с необходимостью тратить много денег на отопление в связи с плохой теплоизоляцией.

Композитные теплоизоляционные системы

Система фасадная теплоизоляционная композитная (СФТК), или так называемый мокрый фасад, — относительно новая технология утепления и облицовки, которая сначала воспринималась отечественными застройщиками скептически. Но всего за несколько лет СФТК заняла прочные позиции на строительном рынке России [3] . В чем преимущества СФТК?

Сегодня технология СФТК широко применяется как в частном, так и в городском строительстве. Основные преимущества таких фасадных систем в сравнении с навесными — это гораздо более высокая энергоэффективность, хорошая паропроницаемость, отсутствие необходимости в установке каркаса и укреплении несущих конструкций. Кроме того, утепление фасада возможно в любой момент — во время застройки или в процессе эксплуатации. С помощью мокрого фасада можно удачно скорректировать дефекты стен и изолировать помещения от шумов извне.

Недостатки системы связаны с ее монтажом. Материалы СФТК достаточно «капризные», поэтому проводить работы нельзя ни в жару, ни при низких температурах. Но об этом позже.

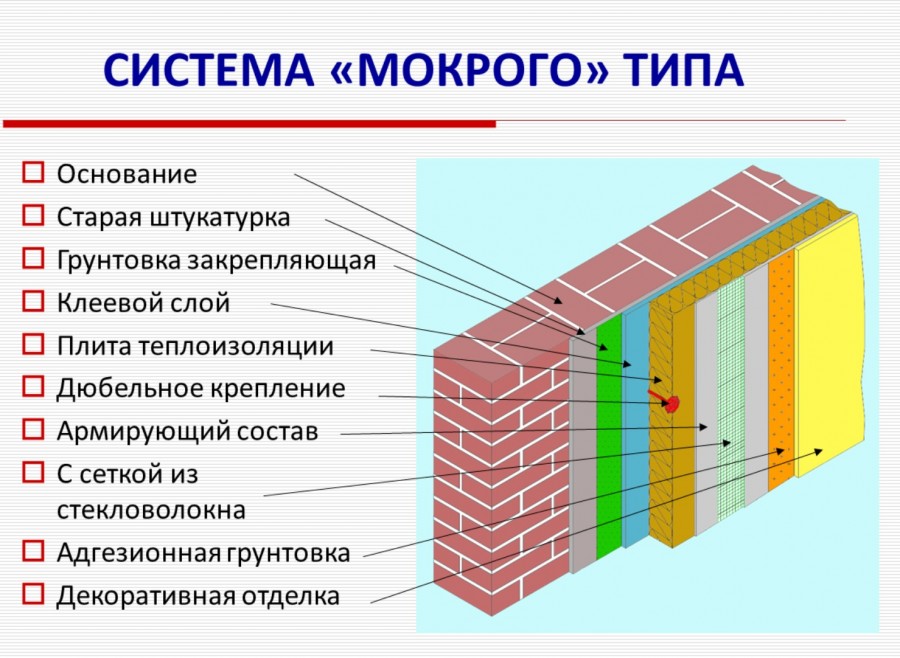

Первые композитные системы состояли из трех слоев:

- пенополистирола, который крепится к стене с помощью дюбелей и специальной клеевой смеси;

- армирующего слоя с клеевой основой и сеткой из стекловолокна;

- декоративной штукатурки.

При этом изначально систему собирали из материалов от разных производителей — готовые решения появились не сразу. Технология СФТК постепенно совершенствовалась. Помимо пенополистирола в качестве утеплителя стали использовать минеральную вату. Расширялся и ассортимент самой штукатурки. О видах утеплителей и декоративной штукатурки в современных СФТК стоит поговорить отдельно.

Виды утеплителей для СФТК

- Пенополистирол, или пенопласт, обладает низкой теплопроводностью, поэтому хорошо защищает стены от влаги, а помещение от теплопотерь. Благодаря такому утеплителю владельцы дома могут избежать значительных расходов на отопление в холодное время года и на кондиционирование летом.

- Минеральная вата — так же, как и пенопласт, она увеличивает энергоэффективность здания. Кроме того, материал имеет высокую паропроницаемость. Для СФТК обычно используют негорючую базальтовую минеральную вату.

Популярные виды декоративной штукатурки

- Минеральная штукатурка отличается высокой прочностью и долговечностью. Она не боится скачков температуры, легко наносится и препятствует образованию конденсата. Это экологически чистый негорючий и недорогой материал, который можно укладывать на любую поверхность. Однако при приготовлении раствора важно соблюсти рецептуру.

- Акриловая штукатурка — готовый раствор, который имеет в своем составе акриловую смолу. В смесь можно добавить колер, чтобы получить почти любой желаемый оттенок, а также средство против плесени и грибка. При необходимости в состав включают вещества, повышающие влагоотталкивающие свойства. Финишное покрытие из акриловой штукатурки может прослужить долго. Оно выдерживает механические воздействия, легко моется и ремонтируется. При этом акриловую штукатурку нельзя использовать в конструкциях с минеральной ватой — из-за ее высокой паропроницаемости (акриловые штукатурки непаропроницаемые).

- Силикатная штукатурка тоже продается в виде готового раствора с жидким стеклом в составе. По сравнению с предыдущими материалами силикатная штукатурка дороже, но и эксплуатационные характеристики у нее гораздо выше. Она не дает трещин, обеспечивает оптимальный уровень влажности внутри постройки. Основная особенность штукатурки — ее высокая паропроницаемость. Силикатная штукатурка обладает высокой прочностью и обеспечивает надежное сцепление с другими материалами. Она подходит для всех типов стен, в том числе пористых и рыхлых. Однако выбор цветов у такой штукатурки довольно скромный, кроме того, она может выгорать на солнце.

- Силиконовая штукатурка имеет сложный состав с силиконовыми эмульгированными смолами, минеральными наполнителями и различными функциональными добавками. Она может быть силикатно-силиконовой, акрило-силиконовой или силоксановой. Универсальные эксплуатационные характеристики этого материала позволяют широко применять его в строительстве. Наносить силиконовую штукатурку нельзя только на металлические поверхности. По свойствам она похожа на силикатную, но при этом раствор с силиконовыми смолами гораздо эластичнее и прочнее: он обеспечивает более надежное сцепление слоев СФТК, защиту от возгорания и влаги. При этом ассортимент оттенков силиконовой штукатурки шире.

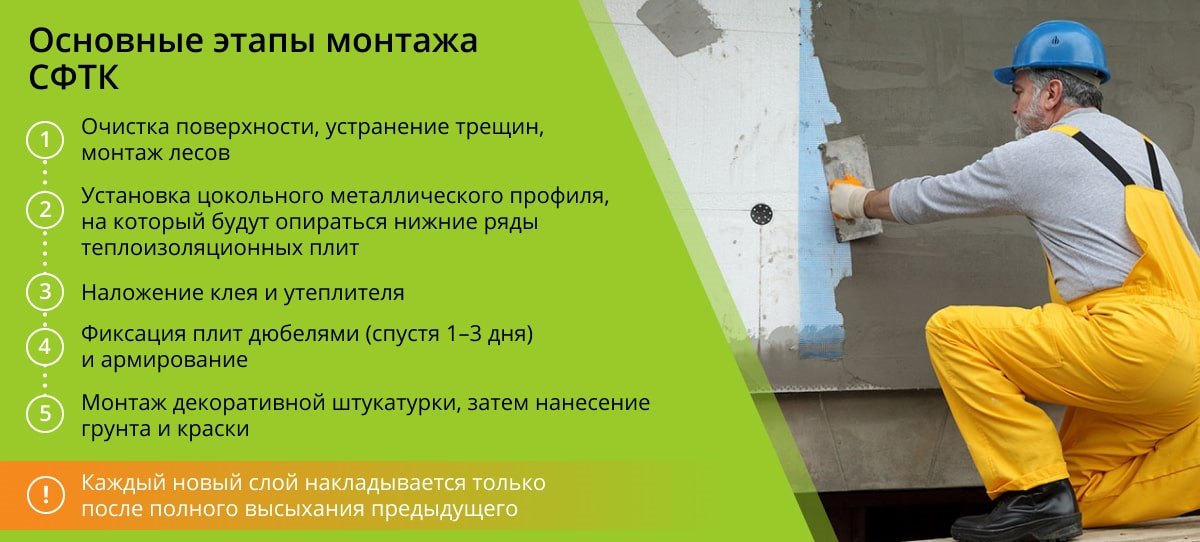

Как монтируется СФТК и во сколько обойдется такая облицовка

Как уже было отмечено, монтаж НВФ достаточно прост. А вот с установкой СФТК нужно разобраться. Любые фасадные работы проводятся в последнюю очередь, поэтому сначала следует убедиться, что все остальные этапы ремонта полностью завершены. Затем необходимо «подловить» момент, когда установится сухая теплая погода. При этом подготовиться к возможным неприятностям в виде сильного ветра, палящего солнца и дождя лишним не будет [4] . Для защиты от непогоды обычно используют строительную сетку.

Монтаж теплоизоляционных фасадных систем — трудоемкий процесс, который имеет множество нюансов. Например, работать со штукатуркой и другими материалами СФТК необходимо при температуре не ниже +5˚С [5] . Прямые солнечные лучи и слишком высокая температура воздуха тоже могут помешать процессу установки. Человеку без опыта монтажа СФТК потребуется внимательно изучить все инструкции и потренироваться. И все же лучше доверить любые работы с композитными системами профессионалам.

Впрочем, желание владельцев частных домов осуществить монтаж своими силами легко объяснить, ведь основная статья расходов при устройстве СФТК — оплата наемного труда. Средняя стоимость работ по монтажу за 1 м 2 — примерно 1500 рублей.

Цена на «мокрые» фасадные системы (без учета затрат на установку) будет зависеть от производителя, используемых типов материалов и других факторов. Так, стоимость фасадной системы без утепления варьируется от 30 000 до 90 000 рублей за 100 м 2 . Цены на СФТК с минераловатными плитами начинаются от 100 000 рублей. Системы с пенополистиролом немного дешевле.

Как показывает практика, решение о самостоятельной закупке материалов и установке фасадной системы не всегда приводит к экономии. А в тех случаях, когда речь идет о СФТК, на получение выгоды и вовсе не стоит рассчитывать. У производителя можно напрямую приобрести готовые фасадные системы, в том числе с теплоизоляционным слоем, и вдобавок заказать установку. Так владелец жилья сможет избежать переплаты за материалы и непредвиденных расходов, часто возникающих при непрофессиональном монтаже. К тому же клиентам, которые обращаются за услугами установки фасадной системы под ключ, компании часто предоставляют скидки.

* Материал не является публичной офертой. Информация о стоимости приведена для ознакомления и актуальна на апрель 2021 года.

Строительство домов

Современная фасадная система должна отвечать определенным требованиям, а именно – повышению теплоизоляционных характеристик здания, снижению тепловых потерь и привлекательному внешнему виду. Выделяют несколько вариантов отделки и обустройства фасада. Об их особенностях, преимуществах и технологии монтажа поговорим далее.

Оглавление:

- Характеристика и виды фасадных систем

- Вентилируемые фасадные системы: устройство, преимущества, технология монтажа

- Устройство фасадной системы “мокрого” типа

- Характеристика фасадных систем из алюминия

Характеристика и виды фасадных систем

Для получения максимально функциональной фасадной системы, необходимо подобрать вариант фасада, который подходит конкретному зданию. Материалы, для его изготовления должны быть сертифицированными и высококачественными.

Отделка фасада – это завершающий этап строительства нового дома или реконструкция старого. Выделяют несколько видов современных фасадных систем в зависимости от конструкции и материала изготовления. Использование алюминиевых, систем на основе алюминия, пластика, стали, штукатурки определяется конкретными условиями их монтажа и типом здания.

В соотношении с технологией монтажа, выделяют такие фасадные системы:

- сэндвич панели – теплоизоляционный материал с уже готовой двухсторонней защитой;

- “мокрый фасад” – утеплитель устанавливается на предварительно обработанной поверхности и дополнительно покрывается слоем штукатурки, которая наносится на армированное покрытие;

- вентилируемая фасадная система – наличие в конструкционных характеристиках фасада воздушного зазора между внутренней и внешней стеной.

Каждый из вариантов фасадной системы основывается на использовании сугубо индивидуальных материалов для его монтажа. Сэндвич-панели монтируют непосредственно на облицовочный материал. “Система мокрого фасада” – основывается на монтаже утеплителя с наружной стороны. Для изготовления панелей используют пластик на виниловой основе или оцинкованную сталь. Однако, самые надежные и долговечные в эксплуатации – алюминиевые фасадные системы. Они не поддаются коррозии, хорошо переносят любые механические повреждения и не горят. Порошковое красочное покрытие алюминиевых панелей отлично защищает от атмосферного воздействия. Кроме того, богатая цветовая палитра, позволяет подобрать оптимальный вариант для отделки фасада.

Конструкции “мокрого фасада” основываются на использовании современных материалов теплоизоляционного клеящего и армирующего назначения. Они обеспечивают зданию высокие теплоизоляционные характеристики, предотвращают развитие сырости, улучшают пожарную безопасность и отличаются экологической безвредностью.

Вентилируемые фасадные системы: устройство, преимущества, технология монтажа

Вентилируемые фасадные системы отличаются массой преимуществ, среди которых отметим:

- длительность эксплуатации без дополнительного ремонта на протяжении 45-50 лет;

- защита перед агрессивными факторами, предотвращение коррозии;

- отличные термоизоляционные свойства – в летнее время года в здании прохладно, а в зимнее – тепло;

- улучшение энергоэффективности на 30%, экономия на отоплении;

- защита от различных факторов внешней среды, таких как влага, талая вода, конденсатные массы, защита от переувлажнения несущей стены;

- улучшенные показатели звукоизоляции;

- высокий уровень пожарной безопасности, так как конструкция состоит из материалов, не поддающихся горению;

- высокоэффективная молниезащита;

- полная экологическая безопасность и сертификация материалов для монтажа фасадной системы;

- пониженные эксплуатационные характеристики;

- возможность монтажа как летом, так и зимой;

- легкость демонтажа и повторного применения материалов для вентилируемого фасада;

- разнообразие облицовочных материалов, а именно: панели из алюминия, натурального камня, керамогранита;

- разнообразие дизайнерских решений, различные текстурные компоненты, фактурные включения;

- возможность использования темной по цвету облицовки без чрезмерного нагрева здания в летнее время года.

Для получения качественного вентилируемого фасада, разберем поэтапную технологию его монтажа. Перед началом работы, производится создание проекта, в котором четко указывают тип облицовки, раскладка, размеры сооружения, производятся расчеты вентилируемого фасада. Таким образом, удается минимизировать затраты на сооружения фасадной системы.

Технология монтажа навесной фасадной системы:

1. Подготовительный этап.

Перед тем как начать возведение вентилируемого фасада подготовьте здание и участок к работе. Обозначьте границы зоны, опасной для пребывания людей, сделайте разметку и место для расположения строительных материалов.

2. Разметка точек монтажа крепежей.

Перед тем как приступить к основным монтажным работам разметьте участки стены, установите основные упорные кронштейны. Выполняйте разметку в соотношении с ранее созданными чертежами.

На начальном этапе, определите линии расположения маяков, выполняйте разметку несмываемой краской. Используя отвес, определите вертикальные линии установки конструкций.

3. Установка кронштейнов.

Пробурите отверстия под крепежи с помощью перфоратора. Удалите шлам и установите анкерные крепежи. Перед началом фиксации кронштейна, установите под него паронитовую прокладку. Используя анкерные дюбеля установите несущие кронштейны, используя шуруповерт.

4. Установка теплоизоляционных материалов и ветровой защиты.

Изначально устанавливается плитный вариант утеплителя, далее следует монтаж ветрозащитной мембраны, при этом, нахлест полотен составляет около 10 см. толщина плит определяется индивидуально, в соотношении с параметрами стен здания. Интервал между дюбелями и крайней частью утеплителя составляет 50 см.

Утеплитель устанавливается с нижнего ряда, предварительно монтируется стартовый профиль. Плиты навешивают с соблюдением шахматной последовательности, в горизонтальном друг к другу отношении. Щели между плитами утеплителя недопустимы.

5. Установка направляющих, оконных откосов и отливов.

На регулируемые кронштейны устанавливают вертикальные направляющие, а профили фиксируют специальными заклепками. Для проверки ровности основания, воспользуйтесь уровнем. В местах стыковки вертикальных участков рекомендуется обустраивать зазор в 0,8-1 см.

6. Отделка вентилируемого фасада.

В качестве отделочного материала для отделки фасада используют керамогранит, металлические кассеты, натуральный камень, сайдинг.

Установка того или иного материала определяется индивидуальными техническими характеристиками.

Устройство фасадной системы “мокрого” типа

Выделяют три варианта монтажа “мокрого” фасада:

1. Органический – подразумевает использование пенополистирола для утепления стен, в качестве армирующего покрытия используется органическая масса, а в качестве финишного слоя используют штукатурку на силиконовой или органической основе.

2. Минеральный – теплоизоляционным составляющим данной системы является минеральная вата. В качестве армирующего слоя используется специальная масса, а финишной составляющей выступает штукатурка минерального или силиконового типа.

3. Комбинированный – соединение двух предыдущих вариантов, на различных этапах работы.

Преимущества фасадных систем “мокрого типа”:

- доступная стоимость;

- экономия полезного пространства внутри помещения, так как утеплитель устанавливается снаружи;

- дополнительный звукоизоляционный эффект;

- привлекательный внешний вид стен, после отделки;

- возможность обновления и реконструкции;

- длительный срок эксплуатации;

- различные варианты исполнения.

Кроме того, “мокрая” фасадная система не нуждается в дополнительном пространстве, утепление отличается легким весом и не нагружает конструкцию. Срок эксплуатации такой системы составляет около 30 лет без дополнительного ремонта. Наружная теплоизоляция лидирует по снижению теплопотерь, по сравнению с другими вариантами фасадных систем.

Несмотря на это, данная фасадная система отличается такими недостатками:

- время проведения ремонтных работ ограничивается температурным режимом, который не должен быть ниже 5 градусов тепла;

- “мокрый” фасад плохо переносит повышенную влажность, мороз, атмосферные осадки, кроме того, не рекомендуется проводить работу по отделке фасада днем, под прямыми солнечными лучами;

- обязательно следует предусмотреть защиту поверхности от ветра, пыли и грязи.

Выделяют несколько способов фиксации “мокрого” фасада. Согласно первому, для закрепления утеплителя используют дюбеля. Данный метод актуален, при небольшой толщине штукатурного слоя. Второй вариант – использование в качестве крепежей подвижных шарниров. Используется при толщине стены около тридцать сантиметров. Комбинация клеевого способа с дюбелями – самый популярный и надежный метод крепления. Изначально, утеплитель фиксируется на стене с помощью клея, а дополнительно закрепляется дюбелями.

Технология монтажа фасадной системы подразумевает обязательное расположение утеплителя в шахматном порядке, установку дюбелей после полного высыхания клеевого состава.

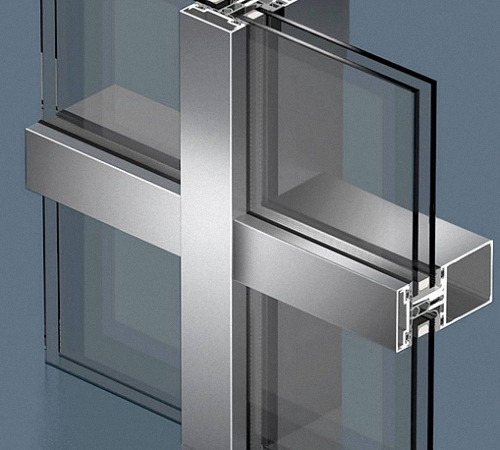

Характеристика фасадных систем из алюминия

Среди преимуществ фасадной системы на основе алюминия отметим:

- легкую и быструю установку;

- современный и привлекательный внешний вид;

- обеспечение защиты строения от атмосферных осадков;

- доступная стоимость;

- легкий вес не нагружает конструкцию;

- разнообразие цветовых решений;

- универсальное использование;

- неподверженность коррозии;

- разнообразие вариантов.

Фасадные системы из алюминия отличаются не только современным внешним видом, но и обладают высокой механической прочностью. Удачная комбинация эстетической составляющей с функциональными особенностями позволяют получить прочное покрытие, которое прослужит минимум полвека.

В соотношении с формой, выделяют несколько вариантов алюминиевых профилей. Дополнительно их оснащают стеклопакетами или обычными стеклами. Алюминиевые фасады с витражными системами придают строению невесомость, но в то же время не теряют прочности.

Возможность монтажа светопрозрачных элементов возможен вариант отделки алюминиевыми конструкциями не только стен, но и кровли. Данные системы имеют неограниченную сферу использования, однако чаще всего применяются для отделки многоэтажных общественных зданий: магазинов, офисных и торговых центров, спортзалов и торговых домов. Надежность и эстетические характеристики фасада выгодно выделяют его на фоне других строений, при этом наполняя помещения дневным светом.

Выделяют несколько разновидностей алюминиевых фасадных систем:

1. Фасад строительно-ригельного типа – один из самых высокопрочных вариантов. Внешний вид такого строения является довольно лаконичным стекла фиксируются на фасаде исключительно в форме прямоугольника.

2. Полуструктурные фасадные системы – отличаются рядом конструктивных отличий. Содержат внутренние несущие стойки, которые фиксируются наружным прижимным механизмом. Стоимость такой конструкции немного выше, чем предыдущего варианта. Однако, такая система отличается большим количеством вариантов исполнения.

3. Структурные фасадные системы из алюминия – имеют схожие характеристики с полуструктурными фасадами. Главное отличие – в способе фиксации стеклопакетов. Стекла устанавливаются на специальных стальных элементах герметиком. Прочностные характеристики такие же как и в полуструктурного фасада.

В соотношении с технологией монтажа алюминиевые фасадные системы бывают:

1. “Теплыми” – алюминиевая система устанавливается на уже готовую стену дома. Такие стеклопакеты надежно удерживают тепло в помещении, предотвращая дополнительные тепловые потери.

2. “Холодные” – не нуждаются в креплении, устанавливаются в качестве самостоятельных несущих конструкций. На алюминиевом каркасе устанавливается высокопрочное закаленное стекло, толщиной 1-2 мм.

3. Комбинированными – полуструктурные и структурные системы подразумевают использование конструкций горизонтального и вертикального типа.

На начальном этапе работы производится проектирование фасадной системы своими руками. Проводится расчет материалов для работы и снятие мерок. В соотношении с мерками определяется тип фасадной системы. Далее следует демонтировать различные конструкции, мешающие работе с фасадом, определяется уровень расположения структурных частей.

Монтажные работы должны проводить высококвалифицированные специалисты, которые устанавливают систему, герметизируют все соединения и швы.

Монтаж фасадной системы видео:

Устройство фасада – технология монтажа и советы по строительству вентилируемых и классических фасадов

Фасадом называют наружные стены здания. Они защищают внутренние помещения от неблагоприятных погодных условий. При выборе привлекательного и фасада необходимо учитывать и практичность материалов, используемых в процессе его возведения.

Добиться идеального соотношения в визуальном оформлении и удобстве практической эксплуатации вам поможет грамотное устройство фасада здания.

Вид и общий стиль будущего фасада должен быть выбран исходя бытового назначения и общих архитектурных особенностей. Это позволит выбрать необходимые строительные материалы, подходящие для исправления имеющихся недостатков и защиты здания от разрушения.

Кстати, если вы хотите узнать цены на монтаж вентфасада, утепление или штукатурку фасада, то переходите на сайт https://kronotech.ru/fasadnye-raboty/ventiliruemyy-fasad. У ребят хорошая репутация и большое портфолио. Переходите!

Если серьезно отнестись к герметизации здания и правильно подобрать материалы для декорирования можно сильно продлить срок службы здания. При правильном использовании изоляции можно добиться того, чтобы климат внутри был наиболее благоприятен для проживания.

Качественно выполненная работа не только будет приятна для глаз окружающих, но и позволит сохранять больше тепла в холодные дни и не перегреваться в жару.

Краткое содержимое статьи:

- Мокрый штукатурный фасад

- Вентилируемый фасад

- Преимущества

- Использование терракотовых панелей

- Стоимость вентилируемого фасада

- Фото устройства фасада

Мокрый штукатурный фасад

Очень удобная и полезная в эксплуатации мокрая штукатурка не только приятно выглядит и помогает исправить неровности стен, но и создает дополнительную теплоизоляцию. Часто применяется для ремонта фасадов старых домов. Это связано с тем, что она отлично справляется с очень серьезными повреждениями в виде трещин и сколов.

Устройство мокрого фасада позволяет избавиться от стыков на поверхности стены. Это позволяет значительно сократить время выполнения работ.

Мокрый фасад представляет собой своеобразный пирог из теплоизоляционных и влагоизоляционных материалов. Каркасом, несущим на себе вес конструкции, служит прочная армирующая сетка.

Вентилируемый фасад

Устройство вентилируемого фасада довольно сложное. Для того чтобы соблюсти все требования возведения практичной системы, лучше будет пригласить опытных специалистов.

Для установки необходимо установить по периметру здания металлическую обрешетку, в нее плотным слоем заливается специальный теплоизолирующий состав. В конце необходимо покрыть всю поверхность влагоизолирующим слоем.

После проведения этих работ можно устанавливать внешнюю облицовку фасада. Она устанавливается на встроенный в стену каркас на расстоянии 4-5 сантиметров от изоляции внутреннего слоя.

Благодаря наличию свободного пространства происходит естественная циркуляция воздуха. Это не дает грибкам и различным колониям бактерий плодится на стенах здания.

Также поверхность внутренней отделки будет дольше оставаться сухой и дольше прослужит. Ознакомьтесь с фото устройства фасада, в которых внешняя облицовка выполнена из различных материалов.

Преимущества

Основными плюсами, на которые стоит обратить внимание, это невысокая стоимость и трудоемкость установки. Работы по устройству фасада занимают немного времени, взамен вы получаете, долговечны и надежный фасад.

Основной удар со стороны неблагоприятных погодных условий возьмет на себя внешний слой фасада. Воздушный зазор снизит до минимума влияние влаги и ветра на теплоизоляцию. Это обеспечит благоприятные климатические условия в помещениях и снизит расходы на отопление в холодные зимние дни.

Правильно подобранные износостойкие материалы для внешней облицовки увеличит срок эксплуатации фасада. При правильно проведённых работах вы на долго забудете о ремонте.

Использование терракотовых панелей

При создании внешней облицовки вентилируемого фасада можно применять натуральные терракотовые панели. Они представляют собой обожжённые плиты из глины. Это экологически чистый материал, который будет долгое время защищать ваш дом.

Они отлично переносят как морозные зимние ночи, так и жаркие летние дни. Влага не наносит вреда материалу.

Структура терракотовых плит полая. Это значит, что они не только являются стильным и долговечным материалом, они отлично поглощают лишний шум с улицы и создают дополнительный теплоизолирующий слой.

Установка панелей не отличается особой сложностью. Их крепят на каркас, на небольшом расстоянии от внутренней изоляции, специальными крепежными элементами которые не видно с улицы.

Стоит отметить, что глиняные плиты не являются источником загрязнения атмосферы и не подвержены возгоранию. Это экологически чистый и стильный материал, который прослужит вам очень долго.

Стоимость вентилируемого фасада

Стоимость будущего фасада зависит от таких параметров как:

- Сложность проведения работ;