Шевингование – обработка зубчатых колес: оборудование, нюансы процесса

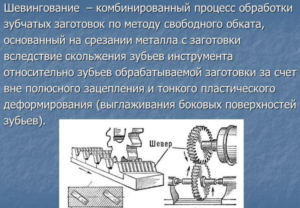

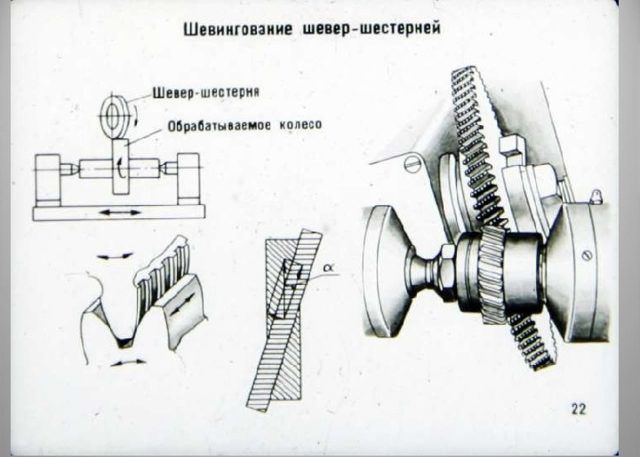

Такой технологической операции, как шевингование, подвергаются боковые поверхности зубчатых колес. При помощи этого метода обработки, для осуществления которой используется специальный инструмент, называемый шевером, с металлического изделия снимаются тонкие слои стружки.

Процесс соскабливания стружки с боковых поверхностей зубьев

Как осуществляется операция

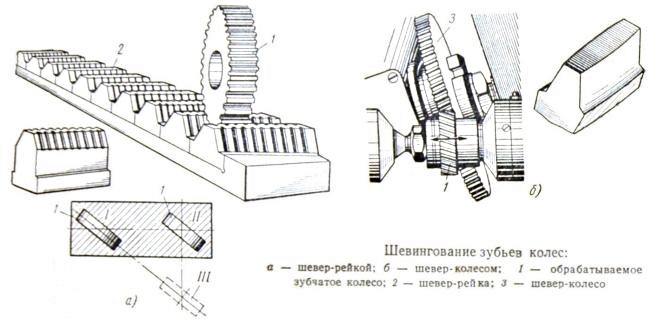

Основной смысл технологической операции шевингование состоит в том, чтобы соскоблить слой лишнего металла с обрабатываемых деталей: зубчатых колес, изготовленных из легированных и высоколегированных сталей. Сам инструмент, при помощи которого выполняется такая обработка зубчатых колес, изготавливается из быстрорежущей стали, что и позволяет ему эффективно выполнять операцию шевингования. Шевер может быть выполнен в форме зубчатой рейки или зубчатого колеса, на боковых поверхностях зубьев которого предварительно сформированы режущие кромки. Входя в зацепление с обрабатываемым зубчатым колесом, рабочие элементы шевера скользят по боковым поверхностям его зубьев, тем самым соскабливая с них лишний слой металла.

Способы шевингования зубьев

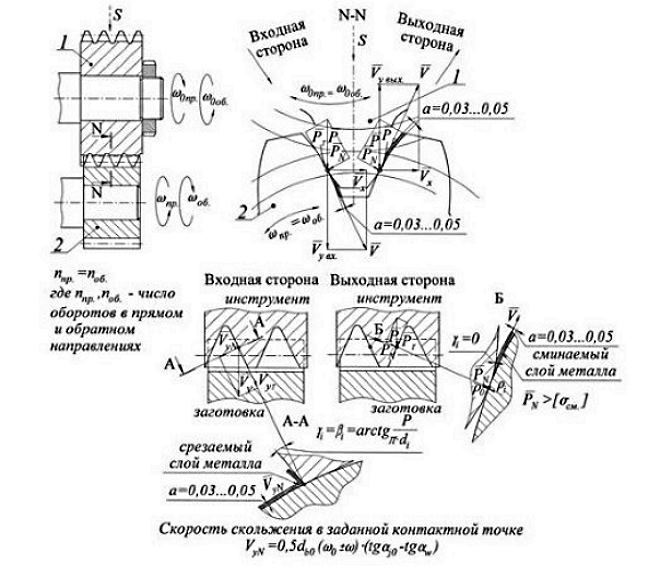

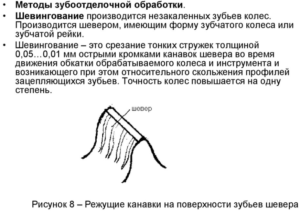

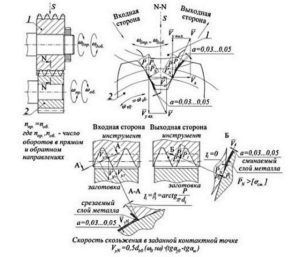

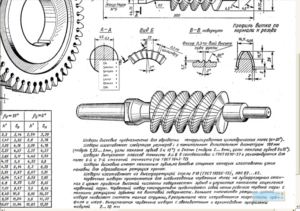

Режущие кромки шевера, благодаря которым и возможна такая технологическая операция, как шевингование, формируются за счет создания поперечных канавок на рабочей части инструмента. Обеспечения скольжения зубьев шевера и обрабатываемого колеса добиваются так: их монтируют на станке таким образом, чтобы их оси располагались под определенным углом относительно друг друга. Данный угол имеет большое значение для повышения эффективности шевингования; величина этого параметра равна сумме или разности углов наклона обрабатываемой детали и шевера. В зависимости от технологической необходимости, оси заготовки и инструмента могут выставляться под углами, направленными в одну сторону, тогда перед значением данного параметра ставится знак «+», либо под углами, направленными в разные стороны, о чем будет свидетельствовать знак «–».

Располагая шевер и обрабатываемое зубчатое колесо таким образом, чтобы их оси скрещивались под заданным углом, специалист, выполняющий шевингование, фактически создает из них зубчатую винтовую пару. Если говорить о рабочих параметрах угла скрещивания осей инструмента и заготовки, то чаще всего его стараются выдержать в интервале 10–15 градусов. Технологически шевингование выполняется таким образом, что движение от станка передается шеверу, а он, в свою очередь, вращает заготовку, предварительно зажатую в центрах.

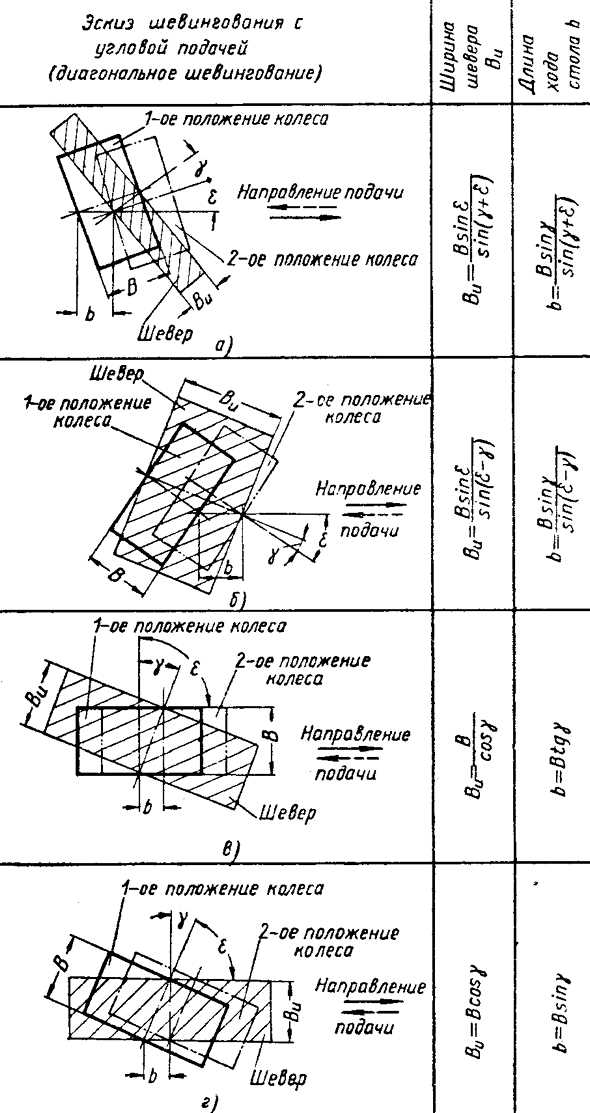

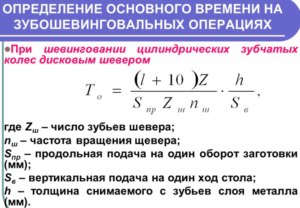

При выполнении операции шевингования обеспечивается калибрование зубьев детали, которое осуществляется по линии, являющейся самым коротким расстоянием между осями обрабатываемого колеса и шевера. Чтобы шевингование было эффективным, и калибрование осуществлялось по всей ширине зубьев заготовки, деталь в процессе выполнения обработки должна постоянно перемещаться по данной линии. Для обеспечения указанного требования режущему инструменту сообщается движение подачи, которая может быть нескольких типов:

- подача в поперечном направлении;

- продольная подача;

- подача тангенциального типа;

- подача, совершаемая в диагональном направлении.

Схемы подач при шевинговании

При продольной подаче шевер движется в направлении, совпадающем с осью обрабатываемой заготовки, при этом величина такого хода равна ширине зубьев заготовки. Линия, про которую говорилось выше, при такой подаче инструмента остается неподвижной и располагается в пятне контакта зубьев шевера и заготовки. При реализации продольной подачи процесс шевингования выполняется за счет одних и тех же участков режущей кромки инструмента. По этой причине зубья шевера изнашиваются неравномерно.

Обеспечить равномерность износа зубьев инструмента позволяют подачи, выполняемые в поперечном направлении (перпендикулярно к оси детали), диагональные подачи (под определенным углом к оси заготовки), тангенциальные подачи (перпендикулярно к оси самого шевера). Использование поперечных и диагональных подач также позволяет сократить ход движения инструмента и задействовать его режущие зубья по большей ширине их рабочей поверхности. Но самое минимальное движение режущий инструмент совершает в том случае, если на станке реализуется тангенциальная подача.

Схема шевингования-прикатывания конических зубчатых колес

Шевингование можно выполнить с еще более высокой эффективностью и качеством, если кроме движения подачи сообщить шеверу осциллирующее движение. Такое движение, сообщаемое инструменту и заготовке в плоскости ее обработки, должно иметь определенную частоту (20–100 Гц), только тогда процесс шевингования будет более эффективным. Использование данного технологического приема позволяет наделить операцию следующими преимуществами:

- заметным снижением шероховатости обработанной поверхности (0,32–0,63 мкм), что часто достигается только шлифованием;

- интенсификацией при одновременной стабилизации сил трения, что и позволяет сделать операцию шевингования более эффективной;

- значительным сокращением времени осуществления технологической операции за счет возможности выполнения качественного шевингования за один проход.

Червячные и облегающие шеверы

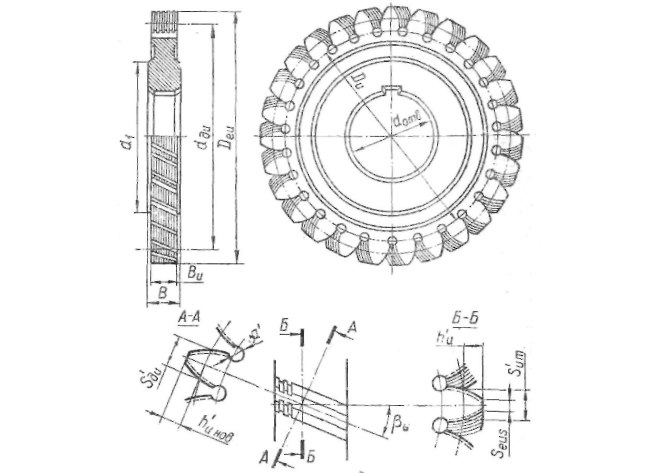

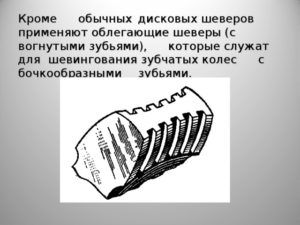

Стандартный шевер при выполнении с его помощью шевингования контактирует с поверхностью зуба заготовки в точке, которая является местом пересечения наклонных осей инструмента и детали. Обработка будет возможной в принципе, если такая точка станет перемещаться по всей ширине зуба заготовки. Необходимость в соблюдении данного требования и, как следствие, в обеспечении продольной подачи инструмента отпадает, если для шевингования используются шеверы, относящиеся к категории облегающих. Такие инструменты за счет особенности своей конструкции обеспечивают линейный контакт режущей части с поверхностью обработки.

Инструменты данного типа, использование которых позволяет наиболее эффективно обрабатывать зубья бочкообразной формы, дают возможность значительно сократить время выполнения шевингования. Но если сравнивать такие шеверы со стандартными, то можно выявить, что они обеспечивают меньшую точность обработки, которую определяют достаточно приближенно.

Конструкция дискового шевера

К особенностям инструмента облегающего типа, следует отнести следующие.

- Поверхность режущих зубьев сформирована не эвольвентными (выпуклыми), а вогнутыми линиями. Если взглянуть на профиль зубьев такого шевера, то можно заметить их выраженную седлообразность.

- Зацепление обрабатываемого колеса и инструмента, как уже говорилось выше, происходит по линейной поверхности, а не по отдельной линии, как в случае использования стандартного шевера.

Для выполнения чистовой обработки рабочих элементов червячных колес лучше всего использовать специальные шеверы, которые также относятся к червячному типу. Такой инструмент представляет собой червяк, на боковой поверхности винтовых элементов которого сделана насечка, формирующая небольшие режущие зубья. Подача такого инструмента, выполняемая в процессе шевингования, может осуществляться в круговом и радиальном направлении. В первом случае между винтовой поверхностью шевера и зубьями обрабатываемого колеса имеется боковой зазор, во втором такого зазора нет.

Оборудование для шевингования

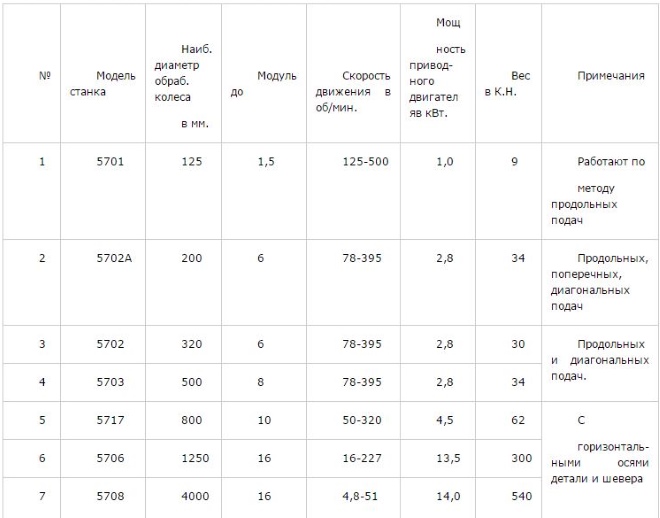

Для выполнения обработки методом шевингования используются различные модели специализированного оборудования (5701, 5702, 5708, 5717 и др.), которые, обладая схожим принципом действия, могут различаться между собой по следующим параметрам:

- максимальный диаметр обрабатываемых зубчатых колес;

- скорость выполнения шевингования;

- типы используемых подач;

- максимально допустимый модуль обрабатываемых колес;

- мощность главного привода.

Характеристики зубошевинговальных станков

Зубошевинговальный станок модели 5702В

Для примера можно познакомиться с характеристиками достаточно популярного станка для обработки зубчатых колес модели 5702:

- максимальный диаметр обрабатываемого зубчатого колеса — 200 мм;

- максимально допустимый модуль обрабатываемого изделия — 6 мм;

- мощность главного привода — 2,8 кВт;

- скорость вращения инструмента можно регулировать в диапазоне 78-395 об/мин.

Указанный станок для обработки методом шевингования активно применяется в условиях крупносерийного и массового производства.

Шевингование – снятие стружки с зубчатых колес

Шевингование зубчатых колес представляет собой процесс обработки их боковых поверхностей при помощи шевера, снимающего с детали тонкие слои стружки.

1 Шевингование зубчатых колес – суть и особенности операции

Описываемый процесс базируется на операции соскабливания “лишней” стружки с обрабатываемой детали (колес из легированной и высоколегированной стали) кромками режущего приспособления из быстрорежущей стали. Причем выполняется такая операция при скольжении по отношению друг к другу шевера и профилей зубьев колеса, которое подвергается обработке. Под шевером понимают зубчатую рейку либо зубчатое колесо, характеризуемое наличием режущих кромок на поверхностях (боковых) зубьев.

Последние формируются канавками поперечного вида. Относительное проскальзывание достигается за счет монтажа детали и шевера на агрегат для выполнения рассматриваемой нами операции под определенным углом наклона. Данный угол равняется алгебраической разности или сумме углов наклона рабочего инструмента и заготовки. Если указанные элементы направлены в разноименные стороны, перед значением угла ставят знак “минус”, если они имеют одноименный наклон – “плюс”.

По сути, профили зубьев монтируются таким способом, чтобы со скрещивающимися под заданным углом осями они создавали зубчатую винтовую передачу. На практике пытаются добиться показателя угла от 10 до 15 градусов. Шевер вращает зажатую в центрах устройства деталь. Калибрование профиля осуществляется на линии самой короткой дистанции между осями колеса и режущего инструмента.

По этой причине снятие стружки по всей ширине заготовки будет эффективным в том случае, если колесо перемещается вдоль данной линии. Осуществляется указанное перемещение несколькими разными методами при помощи подач следующего вида:

- поперечной;

- продольной;

- тангенциальной;

- диагональной.

При использовании продольной подачи длина зуба колеса идентична длине хода. Интересующая нас линия в такой ситуации относительно режущего инструмента является неподвижной, а значит, обкатка выполняется одинаковыми кромками шевера, которые пролегают через пятно контакта (именно оно представляет собой кратчайшую линию). Понятно, что подобная процедура приводит к тому, что кромки инструмента изнашиваются неравномерно.

При перемещении стола в перпендикулярном к оси заготовки направлении (подача поперечного типа) кромки зубьев изнашиваются равномерно. Кроме того, необходимое перемещение шевера получается более коротким. Примерно таким же, как и при диагональной подаче, которая характеризуется тем, что режущее приспособление функционирует большей шириной. Минимальное же перемещение отмечается при тангенциальной подаче. При ней стол подается под углом (прямым) не к обрабатываемому колесу, а непосредственно к оси шевера.

Практическим путем доказано – осциллирующее движение, сообщенное в плоскости обработки шеверу и колесу, обеспечивает множество преимуществ при осуществлении тангенциальной и поперечной подачи. В частности, следующих:

- интенсификация сил трения, а также их стабилизация при выполнении операции снятия стружки с детали;

- снижение до 0,32–0,63 мкм показателя шероховатости;

- снижение времени процедуры за счет облегчения условий обработки зубчатого колеса и возможности проведения ее за один проход (при этом шероховатость заготовки не ухудшается).

Важно, чтобы частота указанного осциллирующего движения была не больше 100 и не меньше 20 Гц.

2 Обработка колес облегающими и червячными шеверами

Зацепление стандартного по конструкции шевера с обрабатываемыми зубьями характеризуется контактом точечного вида. При его использовании точка скрещивания осей в обязательном порядке должна передвигаться вдоль заготовки (зубчатого ее венца). Необходимость в этом отпадает, если эксплуатируются режущие инструменты с линейным контактом, для которых продольная подача не нужна. Такие шеверы именуют облегающими.

Они гарантируют снижение машинного времени, требуемого для обработки зубчатых колес, а также считаются незаменимыми при необходимости придания зубьям бочкообразной формы. Но стоит заметить, что облегающие шеверы обеспечивают меньшую точность детали, нежели дисковые стандартные инструменты. Показатель точности для таких приспособлений, как правило, определяют приближенно.

Особенности облегающих шеверов:

- они имеют не эвольвентную боковую поверхность: в развертке на плоскость зуб описывается вогнутыми линиями, а не прямыми, как в случае использования стандартных инструментов (по сути, зубья шевера характеризуются определенной седлообразностью);

- зацепление колеса и инструмента для обработки осуществляется по линейчатой поверхности зацепления, а не по самостоятельной его линии.

Шеверы червячного типа рекомендованы для шевингования (чистового) червячных колес. Выполнен такой инструмент в виде червяка с зубчиками небольших размеров (насечками), нанесенными сбоку винтов. Конкретный вид и размеры червячного шевера зависят от параметров и формы червяка производимой пары, которые задаются чертежом на изготовление детали (техническим заданием).

Обработка деталей с применением червячных приспособлений допускается при круговой и радиальной их подаче. При круговой подаче витки шевера сопрягаются с зубьями колеса с боковым зазором, при радиальной – без зазора.

3 Зубошевинговальный станок 5702А – характеристики и описание

Чистовую обработку цилиндрических незакаленных зубчатых колес (спиральные и прямые зубья) выполняют на специальных станках – 5701, 5708, 5702, 5717 и других. Они имеют примерно одинаковые технические характеристики, отличаясь между собой:

- возможностями по обработке наибольшего диаметра колес;

- скоростью движения;

- используемым видам подач;

- мощностью привода;

- модулем колес для обработки.

Кратко рассмотрим подробнее один из таких агрегатов – зубошевинговальный станок 5702А, который активно применяется в условиях массового и серийного производства. Далее приведены его основные параметры:

- 6 мм – максимальный модуль обрабатываемого изделия;

- 2,8 кВт – мощность двигателя;

- 200 мм – максимальное сечение зубчатого колеса, с которым может работать установка;

- 78–395 об/мин – наибольшая и наименьшая скорость движения.

Станок оснащается гидравлическим приводом подач радиального типа, электромеханическим – продольного типа. Его можно использовать и для диагональной подачи колеса. Вращение шевера, который располагает 10-ью ступенями, обеспечивает главный электродвигатель. Настроить ступени можно при помощи зубчатых сменных колес.

Правая бабка агрегата дает возможность зажимать пинолью заготовку в рабочих центрах. Головка рабочего инструмента позволяет осуществлять настройку угла зацепления благодаря тому, что она способна поворачиваться в обе стороны на угол от 0 до 35 градусов.

Продольные подачи выполняются посредством двигателя мощностью 0,6 кВт. Подачи радиального вида происходят за счет передвижения консоли рабочего стола вертикально (через зубчато-реечную передачу и гидравлический цилиндр). На станке также можно работать с бочкообразными зубьями. Подобная универсальность агрегата и предопределила его востребованность.

Тонкости процесса при выполнении шевингования металлических изделий

Шевингование металла – вид чистовой обработки металла резкой, относящийся к отделочным операциям.

В процессе отделки заготовка, подлежащая доработке, подаётся на зубошевинговальный станок. За определённое количество проходов, движущимся заданным способом режущим инструментом, шевером, с металлической поверхности постепенно снимаются тонкие слои стружки.

Принятый разработчиками технологии термин «шевингование» получил название по аналогии от английского глагола shaving, от shave — брить, скоблить.

Область применения шевингования

Шевингование как эффективная технология широко используется современной промышленностью.

Шевингование колёс востребовано в автомобильном производстве, на основе калиброванных деталей выполнены редукторы и червячные передачи. Доработанные колёса используют при создании точных зубчатых передач в изготовлении надёжных машин и механизмов, измерительных приборов, востребованных в различных областях науки и техники.

Шевингование колёс востребовано в автомобильном производстве, на основе калиброванных деталей выполнены редукторы и червячные передачи. Доработанные колёса используют при создании точных зубчатых передач в изготовлении надёжных машин и механизмов, измерительных приборов, востребованных в различных областях науки и техники.

Обточенная поверхность приобретает необходимую механическую прочность, упругость. Форма зубьев становится геометрически правильной, приобретает высокие эксплуатационные качества. Точность хода передачи повышается, снижается шумовой эффект зубчатых пар в работе.

Шевингование проходят заготовки из сплавов, не подлежащих к доработке шлифованием.

В частных случаях шевингование заменяет химическую обработку.

Окончательная обработка металла соскабливанием лишней стружки:

- исправляет ошибки боковых граней прямозубых и косозубых зубчатых колёс;

- повышает класс точности деталей на 2–3 значения;

- придаёт краям необходимые эксплуатационные характеристики.

Помимо обработки колёс, шевингование применяется для окончательной отделки проволоки. Соскабливание стружки с поверхности проволоки повышает упругость стали, подавляет лишние поверхностные примеси, улучшая качественный состав изделия.

Технология изобретена в 30 годах прошлого века в Англии, с тех пор нашла широкое применение в массовом автомобилестроении. В СССР, впоследствии в России, способ отделки широко используют с 1936 года.

Шевингование поверхности проходят следующие сплавы:

- низкоуглеродистая, высокоуглеродистая, пружинная сталь;

- алюминий, алюминиевые сплавы;

- цинк, медь;

- латунь, бронза.

Шевингование – менее опасный, трудоёмкий и сложный процесс, чем химическое очищение металла.

Необходимое оборудование

Процесс окончательной отделки поверхностей зубьев проходит на полуавтоматическом оборудовании – зубошевинговальном станке.

Параметры оборудования

Подбор необходимого оборудования осуществляется согласно задачам производства, заданным параметрам мощности и производительности зубошевинговального станка. Основной привод двигателя полуавтоматического станка может быть гидравлическим, электромеханическим.

Промышленное заводское оборудование характеризуется следующими параметрами:

- Скорость цикла обтачивания заготовки, производительность станка в заданную единицу времени.

- Максимальный размер диаметра детали, подлежащей обработке, разбег значения 125–4000 мм.

- Мощность главного привода двигателя, потребляемая мощность варьируется в пределах 1,0–14 кВт.

- Модуль зубчатого колеса. Величину модуля зубчатого колеса определяет толщина стенки зуба.

- Способ подачи рабочего инструмента относительно оси детали, проходящей доработку.

Например, распространённый промышленный станок модели 5702 предназначен для обтачивания зубцов колёс диаметром до 200 мм, модулем до 6 мм.

Скорость вращения маховика регулируется в диапазоне от 78 до 395 оборотов в минуту, мощность основного привода станка 2,8 кВт.

Классификация формы шевера

В операции шевингования зубчатых колёс на станках используется следующий инструмент резки:

- зубчатая рейка с насечками, инструмент называется реечным;

- зубчатый диск с режущими кромками, или дисковый шевер;

- облегающий шевер, применяется в основном для шевингования бочкообразных зубьев;

- червячный шевер.

Цилиндрические заготовки обтачивают реечным и дисковым инструментом, червячный вид резца применяют для шевингования металла червячных зубчатых колёс.

Виды подачи инструмента

Двигатель станка придаёт рабочее движение резцу, который после зацепления передаёт движение обрабатываемой детали. От вида подачи зависит рабочий ход шевера, скорость и количество проходов обтачивания.

Виды подачи режущего инструмента:

- поперечная подача — режущие кромки движутся перпендикулярно к оси заготовки;

- продольная подача резца — совпадает с направлением оси детали;

- тангенциальная подача — заготовка расположена перпендикулярно к оси шевера;

- диагональная подача инструмента — под углом к оси обрабатываемой детали.

При использовании продольной подачи величина шага хода шевера совпадает с размером зубьев обрабатываемой заготовки. В операции задействованы одни и те же режущие кромки, что приводит к неравномерному износу резца, увеличивает расходы на ремонт оборудования.

Поперечное направление, тангенциальные и диагональные подачи увеличивают ресурс резца, обеспечивают равномерный износ, сокращают ход движения. Время цикла обработки уменьшается, повышается производительность оборудования и общий экономический эффект. Минимальный ход движения инструмент производит при тангенциальной подаче.

Технологический процесс

Удаление лишнего слоя металла при шевинговании зубчатых колёс происходит за счёт срезки тонкой стружки при сцеплении боковых граней зубьев шевера с зубцами обрабатываемых деталей. Уменьшается толщина стенки металла, грани калибруются. Оси заготовки и инструмента сходятся под заданным углом в 10–15 градусов.

Технологически в процессе операции шевингования зацеплением зубьями шевера и колеса образуется зубчатая винтовая пара. Движущийся инструмент вращает зубчатое колесо. В точке соприкосновения снимаются тонкие слои металлической стружки по линии контакта между режущими гранями шевера и зубьями заготовки.

Рабочая линия снятия стружки зависит от вида подачи инструмента.

Осциллирующее движение

Возможность добавления в процессе шевингования осциллирующего (колебательного) движения повышает точность, скорость и качество обработки зубцов. Сопряжённые поверхности перемещаются с небольшой амплитудой. Частота осциллирующего движения в пределах 20–100 Гц наиболее эффективна, улучшает процесс обработки по следующим показателям:

- Увеличивается производительность оборудования за счёт уменьшения времени операции шевингования. Качественную металлообработку достигают за один проход шевера.

- Получают гладкую, ровную поверхность кромок. Величина шероховатости стальной поверхности снижается до значения 0,32–0,63 мкм, что близко к значению показателей обработкой шлифованием.

Припуски

Качество шевингования также зависит от предварительной точности геометрической формы заготовки. На обработку шевингованием закладывают припуски. Недостаточный размер припусков делает недостатки зубьев неисправимыми, ошибки накапливаются, повышая процент выбраковки.

Чрезмерно большой размер припусков ведёт к увеличению времени обработки, снижает производительность работ. Припуски на шевингование производят в процессе изготовления детали, принимают от модуля и диаметра шестерни, желаемого качества точности изделия.

Червячные и облегающие шеверы

Металлические шестерни невысокого класса точности или оснащённые зубьями бочкообразной формы отделывают облегающим шевером.

Облегающие шеверы

Облегающий режущий инструмент отличается от обычного видом контакта зубьев элементов. В процессе обработки шевером сцепление с колесом носит линейный характер, происходит по всей поверхности. Пересечение осей в точке для получения результата не требуется, продольную подачу не применяют.

Облегающие шеверы используют:

- для сокращения машинного времени обработки;

- формирования бочкообразной поверхности зубьев.

Учитывают, что точность шевингования колёс, обработанных облегающим шевером, ниже точности, достигаемой на дисковом инструменте. Ошибки возникают вследствие формы шевера, боковая режущая поверхность которого вогнута. Эвольвентные (выпуклые) режущие поверхности дают большую точность калибровки.

Червячные шеверы

Принцип действия червячного шевера основан на физике червячной передачи.

Червяк, как режущий инструмент, оборудован редкими зубьями небольшого размера с помощью насечки на боковой поверхности.

Вращение червячного резца осуществляют:

- Круговым направлением, при этом между винтовой боковой поверхностью режущего инструмента и обрабатываемой деталью образуется зазор.

- Радиальным направлением. В этом случае боковой зазор отсутствует, кромки заготовки и инструмента плотно прилегают друг к другу.

При вращении круговым способом межосевое расстояние червяка и колеса сохраняется постоянным торможением колеса. Размер витков червяка при этом зависит от припусков на обработку.

Рабочее движение радиальным направлением происходит сближением осей колеса и режущих граней. Размер витков насечки равен размеру впадин между зубами детали.

Видео по теме: Производство зубчатых колес для шевингования металла

Шевингование – обработка зубчатых колес: оборудование, нюансы процесса

Такой технологической операции, как шевингование, подвергаются боковые поверхности зубчатых колес. При помощи этого метода обработки, для осуществления которой используется специальный инструмент, называемый шевером, с металлического изделия снимаются тонкие слои стружки.

Процесс соскабливания стружки с боковых поверхностей зубьев

Типы шеверов

- Дисковые – имеют вид зубчатого колеса, изготовлены из быстрорежущей стали. Рабочий ход – поступательный. Такой вид предназначен для обработки цилиндрических зубчатых колес.

- В виде реек – состоит из плитки с канавками для установки зубцов, которые в свою очередь, изготовлены из быстрорежущей стали. Шевинг также двигается поступательно, а для изменения обрабатываемого зуба перемещается продольно.

- В виде червяков – предназначены для червячных колес. В виде червяка с маленькими зубчиками, нанесенные сбоку винтов. Обработка, с применением данных видов шевера, возможна при круговой и радиальной их подаче.

Шевингование без проблем исправит погрешность профиля, всех шагов (основных и окружных), а также направления зубьев, но вот с накопленной ошибкой шагов, справится ей гораздо тяжелее и иногда просто невозможно.

При помощи шевингования, можно получить измененную форму резцов колеса, например, с осевой бочковидностью или фланкированным видом. Для этого понадобится особая заточка резцов или специализированное приспособление. С помощью этого можно получить любые пятна контакта соединенных зубцов у шевингованных колес в передаче и даже уменьшить шум у зубчатой передачи.

Так как рабочее движение подается только шеверу, любые погрешности кинематической цепи исключены, поэтому шевингование обладает высокой точностью при работе. От данной точности, которая достигается при предварительных работах, зависит точность зубчатых колес, если припуск маленький, то шевер не сможет исправить погрешности колеса, а при большом припуске увеличится время обработки, ухудшится точность, а также уменьшиться стойкость самих шеверов.

Способы отделки зубьев колес

Для повышения чистоты поверхности зубьев колес и повышения точности элементов профиля, а также для исправления дефектов и искажений, возникающих при термической обработке, производят отделочную обработку зубьев. Шевингование зубьев применяется при обработке цилиндрических и червячных зубчатых колес твердостью HRC Читайте также: Самовулканизирующаяся лента: преимущества и сфера использования

Находясь в контакте с обрабатываемым колесом, детали шевера проходят по боковым сторонам его резцов, таким образом, убирая ненужный слой металла.

Кромки шевера формируются с помощью поперечных канавок, находящиеся на рабочей части инструмента, благодаря им и возникает шевингование. При монтаже на станке получают движение зубьев шевера и обрабатываемого колеса, движение зависит от наклона, который имеет угол. Эффективность шевингования – это сумма или разность углов наклона детали. Оси заготовки и инструмента ставятся под нужными углами и могут быть направлены как в одинаковые стороны, так и в противоположные, от этого зависит какой знак («+» или «-» соответственно) выставят перед величиной рассматриваемой характеристики.

Технологический процесс

Схема шевингования

Удаление лишнего слоя металла при шевинговании зубчатых колёс происходит за счёт срезки тонкой стружки при сцеплении боковых граней зубьев шевера с зубцами обрабатываемых деталей. Уменьшается толщина стенки металла, грани калибруются. Оси заготовки и инструмента сходятся под заданным углом в 10–15 градусов.

Технологически в процессе операции шевингования зацеплением зубьями шевера и колеса образуется зубчатая винтовая пара. Движущийся инструмент вращает зубчатое колесо. В точке соприкосновения снимаются тонкие слои металлической стружки по линии контакта между режущими гранями шевера и зубьями заготовки.

Рабочая линия снятия стружки зависит от вида подачи инструмента.

Осциллирующее движение

Возможность добавления в процессе шевингования осциллирующего (колебательного) движения повышает точность, скорость и качество обработки зубцов. Сопряжённые поверхности перемещаются с небольшой амплитудой. Частота осциллирующего движения в пределах 20–100 Гц наиболее эффективна, улучшает процесс обработки по следующим показателям:

- Увеличивается производительность оборудования за счёт уменьшения времени операции шевингования. Качественную металлообработку достигают за один проход шевера.

- Получают гладкую, ровную поверхность кромок. Величина шероховатости стальной поверхности снижается до значения 0,32–0,63 мкм, что близко к значению показателей обработкой шлифованием.

Припуски

Кинематика шевингования

Качество шевингования также зависит от предварительной точности геометрической формы заготовки. На обработку шевингованием закладывают припуски. Недостаточный размер припусков делает недостатки зубьев неисправимыми, ошибки накапливаются, повышая процент выбраковки.

Чрезмерно большой размер припусков ведёт к увеличению времени обработки, снижает производительность работ. Припуски на шевингование производят в процессе изготовления детали, принимают от модуля и диаметра шестерни, желаемого качества точности изделия.

Проведение

Специалист, при выполнении шевингования, располагает шевер и колесо таким способом, чтобы под необходимым углом (от 10 до 15 градусов) их оси скручивались. При таком процессе движение от станка передается шеверу, а он в это время вращает изделие. Калибровка резцов происходит по линии, которая является самым маленьким расстоянием между осями шевера и колеса. Чтобы калибровка прошла по всей площади зубьев, изделие должно непрерывно двигаться по заданному пути. Для соблюдения данного условия режущему инструменту передается движение подачи нескольких видов:

- поперечное (перпендикулярно к оси изделия);

- продольное;

- тангенциальное (перпендикулярно к оси самого шевера);

- диагональное (под необходимым углом к оси изделия).

Если шевер двигается в сторону, совпадающей с осью изделия и при этом величина такого хода такая же, как и ширина зубьев, то это – продольная подача. Линия при таких условиях находится в неподвижном состоянии. Шевингование в данном случае будет выполняться с помощью повторяющихся участков режущего края инструмента, поэтому зубья шевера изнашиваются постепенно и равномерно.

Поперечная, диагональная и тангенсальная подачи, также обеспечивают равномерный износ зубьев, позволяют сократить ход движения инструмента и привлечь его режущие зубья почти по всей ширине их рабочей поверхности.

Если шеверу подать осциллирующее перемещение, то появиться возможность выполнять шевингование с лучшим результатом. Это движение должно иметь частоту от 20 до 100 Гц, только при таких условиях шевингование будет эффективнее, чем обычно. Такой метод дает возможность получить следующие характеристики:

- снижение шероховатости на 0,3 – 0,6 мкм, такой результат обычно получается только при помощи шлифования;

- интенсификация;

- сокращение времени.

Червячные и облегающие шеверы

Стандартный шевер при выполнении с его помощью шевингования контактирует с поверхностью зуба заготовки в точке, которая является местом пересечения наклонных осей инструмента и детали. Обработка будет возможной в принципе, если такая точка станет перемещаться по всей ширине зуба заготовки. Необходимость в соблюдении данного требования и, как следствие, в обеспечении продольной подачи инструмента отпадает, если для шевингования используются шеверы, относящиеся к категории облегающих. Такие инструменты за счет особенности своей конструкции обеспечивают линейный контакт режущей части с поверхностью обработки.

Инструменты данного типа, использование которых позволяет наиболее эффективно обрабатывать зубья бочкообразной формы, дают возможность значительно сократить время выполнения шевингования. Но если сравнивать такие шеверы со стандартными, то можно выявить, что они обеспечивают меньшую точность обработки, которую определяют достаточно приближенно.

Конструкция дискового шевера

К особенностям инструмента облегающего типа, следует отнести следующие.

- Поверхность режущих зубьев сформирована не эвольвентными (выпуклыми), а вогнутыми линиями. Если взглянуть на профиль зубьев такого шевера, то можно заметить их выраженную седлообразность.

- Зацепление обрабатываемого колеса и инструмента, как уже говорилось выше, происходит по линейной поверхности, а не по отдельной линии, как в случае использования стандартного шевера.

Для выполнения чистовой обработки рабочих элементов червячных колес лучше всего использовать специальные шеверы, которые также относятся к червячному типу. Такой инструмент представляет собой червяк, на боковой поверхности винтовых элементов которого сделана насечка, формирующая небольшие режущие зубья. Подача такого инструмента, выполняемая в процессе шевингования, может осуществляться в круговом и радиальном направлении. В первом случае между винтовой поверхностью шевера и зубьями обрабатываемого колеса имеется боковой зазор, во втором такого зазора нет.

Недостатки метода

Минусом этого процесса является отсутствие жесткой кинематической связи между шевером и обрабатываемым колесом, из-за чего при очередном шаге накапливается ошибка.

Следующий минус – это зависимость точности обработки от свойства зубонарезания и припуска.

Все больше набирает популярность способ обработки резцов кромочными шеверами. В этой процедуре присутствует жесткая кинематическая связь между колесом и режущим инструментом. Для обработки применяют пару шеверов, каждый из которых обрабатывает предназначенную ему сторону резца колеса при таком же направлении перемещения, что в обкате с подачей.

Зубошевинговальный станок 5702А

Для более конкретного понимания о принципах работы специализированного оборудования для шевингования, рассмотрим на примере работу станка – 5702А. Эта модель больше всего распространена в применении массового и серийного производства.

- максимальный модуль обрабатываемого изделия – 6 мм;

- мощность двигателя составляет 2.8 кВт;

- максимальное сечение зубчатого колеса – 200 мм;

- диапазон скоростей движения от 78 до 395 об/мин.

Модель имеет гидравлический привод подач лучевого типа и электромеханический – осевого типа.

Работу обеспечивает электродвигатель. Сам же шевер располагает 10-ю ступенями, которые настраиваются с помощью зубчатых колес.

С помощью правой бабки агрегата можно зажимать заготовку в рабочих центрах, а головка рабочего инструмента дает возможность выполнять настройку угла зацепления. Она может поворачиваться в обе стороны, угол поворота может составлять от 0 до 35 градусов.

За счет двигателя, мощность которого составляет 0.6 кВт, выполняются осевые подачи. Благодаря вертикальному движению консоли, происходят подачи лучевого типа.

Универсальность данного оборудования заключается в том, что на нем можно работать с бочковидными резцами, именно поэтому он имеет самую большую восстребованность среди других моделей.

Инструменты и оборудование

Работы выполняются на специальных зубошевинговальных станках, тип которых зависит от производственных задач. Основными параметрами оборудования являются:

- Тип приводного механизма. Может быть электромеханическим или гидравлическим.

- Направление подачи: продольная, поперечная, тангенциальная или диагональная.

- Скорость шевингования заготовки за единицу времени определяет производительность станка.

- Максимальный размер заготовки. Для самых маленьких моделей показатель не превышает 125 мм. Массивные агрегаты способны обрабатывать детали шириной до 4000 мм.

- Мощность главного привода станка.

- Максимально допустимый модуль шестерни.

- Регулируемый диапазон скорости вращения маховика.

- Габариты и масса.

В качестве примера приведем основные технические параметры популярной модели 5Д702В – полуавтоматического зубошевинговального станка с горизонтальной осью:

- Диаметр шестерни от 20 до 320 мм.

- Модуль от 1,5 до 8 мм.

- Посадочный диаметр шпинделя 63,5 мм.

- Величина припуска при обычном шевинговании до 0,46 мм.

- Мощность главного электродвигателя 3,2 кВт.

- Габариты (Д*Ш*В, мм) 1950*1600*2130.

- Масса 4700 кг.

Область применения

Шевингование – это очень эффективная, а также достаточно распространенная технология, которая часто используется в современной промышленности. В России такую технологию используют с 1936 года.

Такой метод востребован в различных областях, но больше всего его используют в автомобильном производстве, ведь на основе деталей, которые прошли калибровку, сделаны редукторы, червячные передачи.

Проволока также проходит шевинговую обработку, тем самым повышается ее упругость, удаляются лишние примеси, улучшая состав изделия.

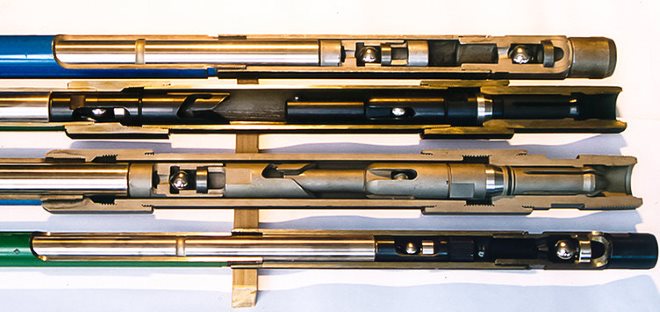

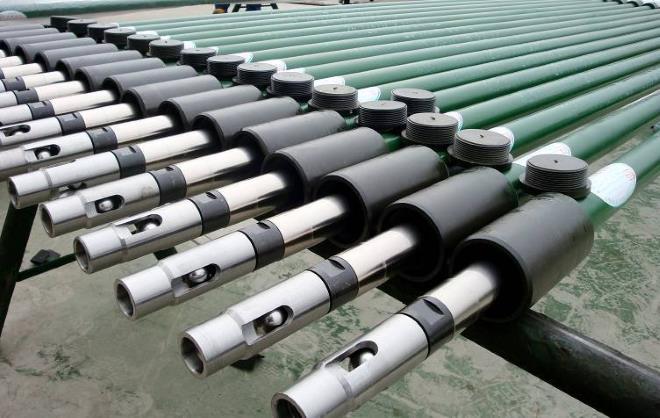

Штанговые глубинные насосы (ШГН): конструкция, принцип работы, разновидности

Глубинные насосы штангового типа, которые обозначаются аббревиатурой ШГН, представляют собой устройства, при помощи которых можно откачивать жидкие среды из скважин, характеризующихся значительной глубиной. Использование такого насосного оборудования является одним из наиболее популярных способов откачивания нефти: приблизительно 70 % действующих сегодня нефтеносных скважин обслуживают именно штанговые насосы.

Нефтяная скважина, оборудованная штанговым глубинным насосом

Конструктивные особенности и принцип действия

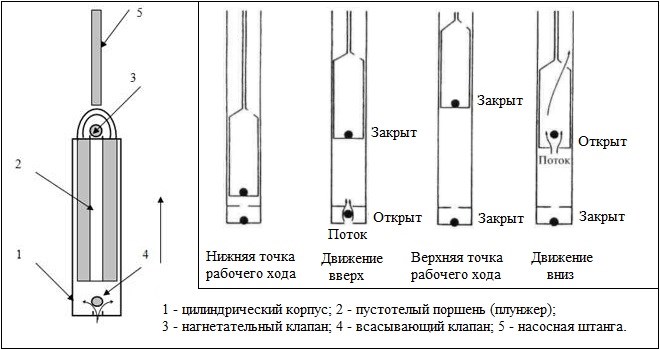

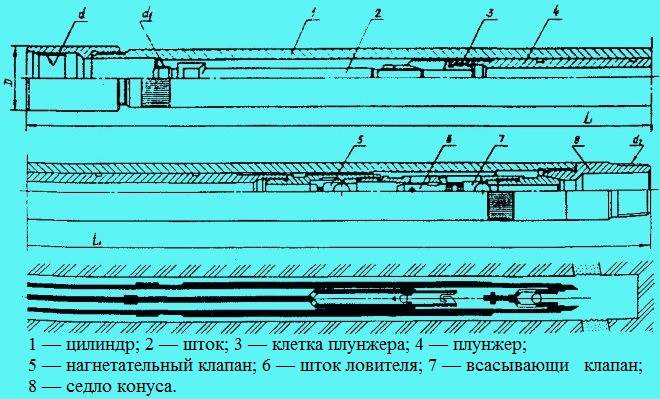

Основными элементами конструкции насоса штангового, который размещается в скважине на особой колонне, состоящей из подъемных труб, являются:

- цилиндрический корпус, во внутренней части которого устанавливается пустотелый поршень (вытеснитель), называемый плунжером;

- нагнетательный клапан, устанавливаемый в верхней части вытеснителя;

- всасывающий клапан шарового типа, который размещается в нижней части неподвижного цилиндрического корпуса;

- насосные штанги, соединенные с особым механизмом (качалкой) и плунжером и сообщающие последнему возвратно-поступательное движение (сама качалка, приводящая в действие скважинный штанговый насос (СШН), монтируется вне скважины – на поверхности земли).

Устройство штангового глубинного насоса

Принцип работы глубинных штанговых насосов достаточно прост.

- При перемещении плунжера вверх в нижней части камеры насоса создается разрежение давления, что способствует всасыванию перекачиваемой жидкой среды через входной клапан.

- Когда плунжер начинает движение вниз, всасывающий клапан закрывается под действием давления перекачиваемой жидкой среды, и она через полый канал поршня и нагнетательный клапан начинает поступать в подъемные трубы.

- В ходе безостановочной работы штангового глубинного насоса перекачиваемая им жидкая среда начинает заполнять внутренний объем подъемных труб и в итоге направляется на поверхность.

Принцип действия ШГН

Основные разновидности

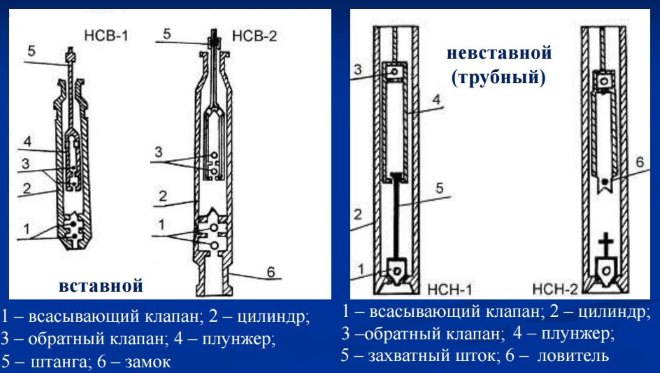

По своему конструктивному исполнению штанговые глубинные насосы могут быть:

- вставными;

- невставными.

Опускание в скважину вставных штанговых глубинных насосов, как и их извлечение из нее, осуществляется в собранном виде. Для того чтобы выполнить такую операцию, плунжер помещают внутрь цилиндра, и вся конструкция на насосных штангах опускается в шахту.

Типы насосов ШГН по способу крепления к колонне

Вставные ШГН также подразделяются на устройства двух видов:

- вставные насосы с верхним расположением замка (НВ1);

- насосы, замок которых располагается в их нижней части (НВ2).

Вставные устройства используют преимущественно для обслуживания скважин большой глубины, характеризующихся также небольшим дебитом откачиваемой из них жидкой среды. Использование таких насосов ШГН, для извлечения которых достаточно осуществить подъем штанг, с которыми соединена вся конструкция насоса, намного упрощает ремонт скважины, если в этом возникает необходимость.

Схема работы установки с ШГН

Для того чтобы поместить в скважину штанговый глубинный насос невставного типа, необходимо выполнить более сложные действия. В скважину сначала помещают цилиндр, для чего используют НКТ, а только затем, используя штанги, в уже установленный цилиндр опускают плунжер с клапанами. Извлечение штангового глубинного насоса данного типа также осуществляется в два приема: в первую очередь из цилиндра насоса извлекается плунжер с клапанами, а затем из скважины поднимается цилиндр с НКТ.

Невставные устройства также подразделяются на несколько категорий:

- насосные установки без ловителя (НН);

- невставные глубинные насосы с захватным штоком (НН1);

- невставные насосы с ловителем (НН2).

Глубинные штанговые насосы производятся различных типоразмеров и исполнений, в том числе по специальным заказам для работы в особых условиях

Среди перечисленных выше видов невставного оборудования наиболее популярными стали устройства, оснащенные ловителем (НН2). Объясняется высокая популярность последних тем, что механизм их опорожнения отличается простотой конструкции и, соответственно, большей надежностью в эксплуатации.

Выбор оборудования той или иной модели осуществляется в зависимости от конкретных условий эксплуатации, а также от характеристик жидкой среды, которую планируется откачивать с его помощью.

Скважинный штанговый насос исполнения НН2Б

Как читать маркировку

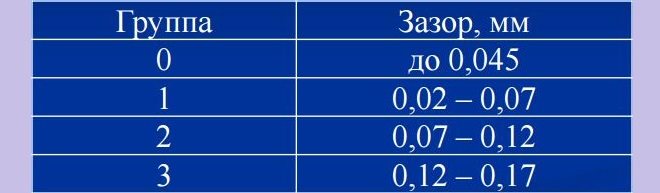

Для того чтобы определить, к какой категории относится глубинный штанговый насос, а также узнать, какими характеристиками обладает такое устройство, достаточно расшифровать его маркировку. Такая маркировка, расшифровка которой не представляет больших сложностей, выглядит следующим образом:

XХХ Х – ХX – ХХ – ХX – Х

Буквы и цифры, присутствующие в такой маркировке, последовательно обозначают следующие параметры:

- тип штангового насоса, который, как уже говорилось выше, может относиться к одной из следующих категорий: HB1, НВ2, НН, HH1, НН2;

- тип конструктивного исполнения цилиндра и конструктивные особенности устройства в целом;

- условный диаметр плунжера, измеряемый в мм (современные модели штанговых глубинных насосов по данному параметру могут относиться к устройствам следующих категорий: 29, 32, 38, 44, 57, 70, 95 и 102 мм);

- максимальный ход, который может совершать плунжер (для того чтобы узнать, на какое расстояние в мм перемещается плунжер, значение в маркировке необходимо разделить на сто);

- напор в м вод. ст., который способен обеспечить представленный глубинный насос (это значение в маркировке также необходимо разделить на сто);

- группа посадки (по степени увеличения расстояния, имеющегося между плунжером и внутренними стенками цилиндра, рассматриваемые устройства могут соответствовать одной из следующих групп посадки: 0, 1, 2, 3).

Группы посадок насоса в зависимости от величины зазора между цилиндром и плунжером

Конструктивные элементы

Работоспособность и эффективность использования глубинных насосов штангового типа определяют следующие элементы, присутствующие в их конструкции:

- цилиндры, которые могут быть цельными или составными;

- плунжеры (обыкновенные или типа пескобрей);

- клапанные узлы шарикового типа, запорными элементами которых выступают седло и шарик;

- якорные башмаки, используемые для закрепления в трубах НКТ штанговых глубинных насосов вставного типа (при установке таких элементов необходимо обеспечить герметизацию всасывающей полости насоса от нагнетательной).

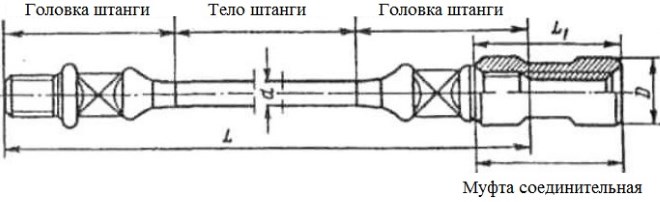

Конечно, обязательным элементом конструкции штангового глубинного насоса является штанга – изготовленный из стали круглый стержень с высаженными концами. Основное назначение штанг, которые могут иметь различный диаметр (12, 16, 18, 22 и 25 мм), заключается в том, чтобы сообщать плунжеру возвратно-поступательное движение.

Насосная штанга и соединительная муфта

Поскольку в ходе работы глубинного насоса штанги испытывают серьезные нагрузки, для их производства используют высококачественные стали, а после изготовления подвергают нормализационному отжигу и закалке ТВЧ.

Штанговые насосные устройства в зависимости от конструктивных особенностей плунжера и цилиндра, а также от того, как расположен их якорный башмак, могут относиться к одной из 15 категорий.

На фото виден всасывающий клапан шарового типа, размещенный в цилиндрическом корпусе

Достоинства и недостатки

У глубинных штанговых насосов есть целый ряд преимуществ перед другими насосными устройствами:

- высокое значение коэффициента полезного действия;

- возможность выполнения техобслуживания и ремонта в полевых условиях;

- применение двигателей различного типа;

- возможность использования для обслуживания пескопроявляющих скважин, а также для перекачивания нефти, в которой есть газовая составляющая и большое количество нефтяного воска.

Как и у любых других технических устройств, есть у штанговых насосов и минусы:

- ограничения по глубине скважин, для обслуживания которых они могут быть использованы (риск обрыва штанг тем выше, чем глубже скважина, в которую опускается насос);

- невысокое значение подачи, которую обеспечивают данные насосы;

- невозможность применения для обслуживания скважин, характеризующихся значительным наклоном и искривлениями шахты;

- невозможность откачивания при помощи таких глубинных насосов жидкой среды из скважин горизонтального типа.

И в заключение небольшое видео об устройстве и эксплуатации штанговых глубинных насосов.

Погружной глубинный скважинный насос. Штанговый и безштанговый

Погружной насос — насос, погружаемый ниже уровня перекачиваемой жидкости.

Погружной насос – насос, погружаемый ниже уровня перекачиваемой жидкости.

- подъем жидкости с большой глубины,

- хорошее охлаждение узлов насоса,

- подъем жидкости с растворенным в ней газом.

Устанавливаются насосы:

- в буровых скважинах,

- шахтных колодцах,

- технологических емкостях.

Различают 2 типа скважинных погружных насосов:

- штанговые погружные насосы;

- бесштанговые погружные насосы, в тч УЭЦН

Штанговые скважинныеглубинные насосы (ШГН), в которых привод осуществляется от независимого двигателя, находящего на поверхности жидкости, через механическую связь (штангу).

Чаще всего штанговый насос используют при добычи нефти.

В поршень штангового насоса установлен обратный клапан (выкидной), пропускающий жидкость в одном направлении.

Запорный элемент клапана – это шарик -седло.

При движении поршня вниз шарик перемещается вверх, клапан открывается, пропуская жидкость через поршень.

При движении поршня вверх шарик прижимается к седлу, клапан под действием давления столба жидкости закрывается.

Состав ШГН:

- плунжер, который движется вверх-вниз по хорошо подогнанному цилиндру;

- обратный клапан плунжера, обеспечивающий движение жидкости только вверх. Обратный клапан, называемый также выкидным, в современных насосах обычно представляет собой клапан типа шар-седло.

Работа ШГН обеспечивается возвратно-поступательным перемещением плунжера с помощью наземного привода через связующую колонну штанг.

Самая верхняя штанга – полированный шток, проходит через сальник на устье скважины и соединяется с головкой балансира станка-качалки с помощью траверсы и гибкой канатной подвески.

Основные узлы привода установки ШГН – на языке нефтяников – станка-качалки:

- рама,

- стойка в виде усеченной 4-гранной пирамиды,

- балансир с поворотной головой,

- траверса с шатунами, шарнирно подвешенные к балансиру, редуктор с кривошипами и противовесами,

- набор сменных шкивов для изменения числа качаний,

- поворотной салазка для электродвигателя, позволяющая менять ремни и их натяжение.

Добыча нефти при помощи штанговых насосов – самый распространенная технология.

Более 70% добывающих скважин эксплуатируется установками ШГН из-за простоты, эффективности и надежности.

Преимущества ШГН:

- высокий коэффициент полезного действия (КПД);

- возможность проведения ремонта непосредственно на нефтепромысле;

- возможность использования различных приводов для первичных двигателей;

- возможность добычи ТрИЗ, в тч в пескопроявляющих скважинах, при наличии парафина, высокого газового фактора, необходимости откачки коррозионной жидкости.

Недостатки ШГН:

- невозможность использования в наклонно-направленных скважинах;

- ограничение по глубине спуска насоса из-за вероятности обрыва штанг;

- малая подача насоса.

Штанговые насосы бывают вставные (НСВ) и невставные (НСН), чаще применяемые для добычи парафинистой нефти.

Вставные ШГН спускают в скважину в собранном виде:

- в скважину на НКТ спускается специальное замковое приспособление,

- насос на штангах спускают в уже спущенные НКТ, что позволяет менять насос без операции спуска-подъема труб.

Невставные насосы спускают в полуразобранном виде:

- на НКТ спускают цилиндр насоса;

- на штангах спускают плунжер с обратным клапаном, что требует спуск- подъем при замене насоса.

Из числа скважинных погружных насосов наибольшее распространение получили центробежные насосы с погружным водо-, либо маслозаполненым герметичным электродвигателем соединенные коротким валом в моноагрегат, который подвешиваются в скважине на колонне водоподъемных (насосно-компрессорных) труб, либо устанавливается с устройством беструбного водоподъема, фиксирующим насос в обсадной колонне скважины на требуемой глубине и обеспечивающим подъем жидкости на поверхность по колонне обсадных труб.

Некоторые области применения погружных насосов:

- добыча нефти;

- системы скважинного подземного выщелачивания полезных ископаемых (добыча урана, золота, редкоземельных элементов методами физико-химической геотехнологии);

- водоснабжение и канализация муниципальных и промышленных сооружений, частных домовладений;

- ирригационные системы;

- утилизация геотермальной энергии низкого потенциала тепловыми насосами (Water source heat pumps-WSHP);

- перекачка сжиженных углеводородных газов.

Существуют также бытовые погружные насосы, используемые, например, для перекачивания жидкости из бассейнов и подвальных помещений, а также для местного водоснабжения.

В нефтяной и газовой промышленности электрические погружные насосы (УЭЦН) известны, как эффективный метод искусственного подъема жидкости на поверхность.

Штанговые глубинные насосы: конструкция, принцип работы, разновидности

Штанговое глубинное гидрооборудование используется для того, чтобы обслуживать очень глубокие скважины. Примером отрасли, в которой достаточно широко распространено применение такого гидрооборудования, является нефтедобывающая промышленность. Именно штанговые глубинные насосы зачастую применяются для откачивания нефти.

Конструкция и принцип работы штанговых глубинных насосов

Конструктивно штанговое насосное оборудование вне зависимости от конкретного типа устройства, как правило, состоит из ряда общих элементов:

Конструктивно штанговое насосное оборудование вне зависимости от конкретного типа устройства, как правило, состоит из ряда общих элементов:

- Особого цилиндрического корпуса, внутри которого находится плунжер.

- Специального нагнетательного клапана.

- Всасывающего клапана.

- Насосных штанг, соединенных между собой специальным устройством.

Принцип работы штанговых глубинных насосов весьма прост. С помощью плунжера, который создает определенное разрежение давления, происходит всасывание жидкости. С началом движения этого устройства вниз жидкость начинает поступать в систему с помощью подъемных труб. Если идет безостановочная работа глубинного оборудования, жидкость заполняет все подъемные трубы и только затем поступает в систему на поверхности.

Типы штангового глубинного оборудования

Конструктивное исполнение позволяет разделить глубинное насосное оборудование такого типа на несколько разновидностей:

- Вставные штанговые насосы. Такие насосы погружаются в шахту источника и извлекаются из нее только в собранном виде. Подобное оборудование обслуживает скважины большой глубины с очень небольшим дебитом откачиваемой жидкости. Осуществление ремонтных работ штанговых насосов данного типа не вызывает затруднений, что также выступает в качестве их преимущества. Вставные штанговые насосы также можно условно разделить на 2 вида в зависимости от места расположения замка: снизу или сверху.

- Невставные штанговые насосы. Установка данного насосного оборудования требует выполнения сложных действий. Погружение и извлечение невставного штангового насоса осуществляется в 2 этапа. Такое оборудование также разделяется на несколько типов:

- насосная установка без специального ловителя;

- невставной глубинный насос с захватным штоком;

- невставной глубинный насос с ловителем.

Помимо различий в конструкции штанговые глубинные насосы могут иметь весьма большую разницу в размерах, обусловленную спецификой применения устройства и требований к нему. Также существует возможность изготовления штанговых глубинных насосов по специальному заказу, что позволяет создать устройство, обеспечивающее возможность работы в особых условиях.

Невставное насосное оборудование с ловителем имеет большую популярность из-за того, что отличается простой конструкцией и высоким уровнем надежности при использовании.

На выбор насосного штангового оборудования влияют конкретные условия применения, характеристики жидкости.

Категория штангового насоса и технические характеристики указаны в виде специальной маркировки на изделии, с помощью которой отражены все основные характеристики и параметры устройства.

Детали конструкции

Уровень эффективности и степень работоспособности в ходе применения глубинного насосного оборудования зависят от различных специальных устройств.

В процессе работы глубинного гидрооборудования штанги испытывают очень сильные нагрузки, что диктует особые требования к их производству. Они должны быть выполнены из высококачественной стали с последующим нормализационным отжигом. Также выполняется закалка ТВЧ. От того, какой установлен плунжер и цилиндр, от расположения якорного башмака зависит категория насосного штангового оборудования.

Плюсы и минусы штанговых насосов

По сравнению с другими типами разнообразного насосного оборудования штанговые насосы обладают определенными преимуществами и недостатками.

- Высокая эффективность.

- Легкость технического обслуживания и проведения ремонтных работ.

- Можно использовать для работы двигатели разных видов.

- Можно использовать для обслуживания пескопроявляющих источников, перекачивания нефти, имеющей газовые составляющие.

- Невозможность использования в скважинах различной глубины. Возрастает риск обрыва штанг в зависимости от глубины скважины.

- Невысокий уровень подачи, обеспечиваемый данными насосами.

- Нельзя использовать для обслуживания различных скважин имеющих большой наклон и высокую степень искривления.

- Нельзя использовать для обслуживания источников, которые имеют горизонтальный тип.

Выбор подходящего штангового глубинного гидрооборудования зависит от многих факторов и параметров, которые во многом влияют на эффективность и долговечность его применения.

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже: