ЗВУКОИЗОЛЯЦИЯ от «ДРУЗЕЙ» сверху

Я хочу вам рассказать сегодня про звукоизоляцию.

Про то, что часто забывают делать почти все!

И начну с потолка.

Итак, мы поговорим о том:

— как правильно защититься от «слонов» сверху;

— какой материал для этого выбрать, какой не стоит, а какой и вовсе опасен;

— как правильно звукоизолировать, не выбросив при этом, денег на ветер;

— как крепить гипсокартон для звукоизоляции потолка.

ПРОБЛЕМА

Проблема большинства новых домов в том, что строители экономят на всем, чем только можно — на технологиях, на плитах, на заделке стыков!

Ну, неважно. Суть в том, что так или иначе, но топот сверху вы будете слышать почти всегда. Если только ваш этаж не последний, конечно.

Если же вы не заштукатурили стыки плит, не заполнили герметиком проходки у стояков (все, что нужно сделать пред началом строительных работ), а просто зашили все потолки гипсокартоном, то слышимость только увеличится!

КАК ПРАВИЛЬНО ЗВУКОИЗОЛИРОВАТЬ ПОТОЛОК

Логичней предположить, что потолок звукоизолируют изнутри.

Это и правильно, и нет.

Правильно — потому, что станет тише, но только не намного, а ударный шум (стуки, топанье каблуков и т.д.) слышно будет так же. Звукоизоляция от ударного шума спасает тогда, когда сделана со стороны источника. то есть со стороны соседа.

НУЖНО ЗВУКОИЗОЛЯЦИЮ ДЕЛАТЬ В СТЯЖКЕ СОСЕДА, КОТОРЫЙ СВЕРХУ!!

Какой выход ? Если сверху не сделан ремонт, то нужно бежать и знакомиться с соседом. И пока он не залил стяжку, заставить (хотя, кто ж его заставит? ) попросить сделать под стяжкой звукоизоляционную подложку. Скорее всего, ее вам придется купить самим, да еще и строителям доплатить за монтаж. НО! Это того стоит! У вас реально в квартире будет тихо и потолки не нужно будет опускать на 7-10 см. У соседа тоже будет тише и вас он тоже не услышит, так что это и в его интересах тоже. Вот, такой вот нюанс. Стяжка у него от этого выше станет на 3-4 мм.

ЧТО ДЕЛАТЬ?…

В том случае, если у вас уже живут сверху люди, или же вы не смогли найти общий язык с соседями, остается одно — звукоизолировать потолок.

Самый вредный совет, который вам может дать ваш прораб это:

«А давай мы потолок пеноплексом (пенопластом) зашьем, а потом уже гипсокартоном.»

Не соглашайтесь! Это ЖЕСТЬ. Мало того, что пенопласт (и пеноплекс) вообще звук пропускает, как бумага, так еще и химия дополнительная по всей квартире!

Лучше и БЮДЖЕТНЕЕ будет, если вы зашьете потолок каменной ватой. Так делают 90% россиян (rockwool технониколь и т.д.) Каменная вата — зеленые такие маты. И не путайте ее с урсой ( стекловатой), которая все же больше утеплитель, а не звукоизолятор. Особенно «умелые» мастера, вместо каменной ваты, «фигачат» стекловату. URSA — это еще та гадость, похлеще пенопласта будет!

НЕ НУЖНО НАПОМИНАТЬ, ЧТО КАМЕННУЮ ВАТУ НАДО ЗАКРЫВАТЬ ПЛЕНКОЙ, ЧТОБЫ ОНА НЕ ПЫЛИЛА И НЕ ПОПАДАЛА В ВАШИ ЛЕГКИЕ.

Правильней будет купить необходимый материал в специализированном магазине.

Дорого? Да! Но это правильно. Посмотрите картинки, где я привел пару примеров.

Можно взять TECSOUND ® 2FT 45,80, например (не реклама, так как есть куча других и не хуже). Это акустический звукоизоляционный сэндвич из двух пористых слоев войлока, между которыми проложена вязкоэластичная мембрана Tecsound.»

Толщина 24 мм. Лучший результат даст в связке с плитами каменной ваты толщиной 50 мм. Потолок у вас опустится на 80 мм.

Есть и другие варианты. В интернете их полно. Набирайте в поиск: «звукоизоляционные мембраны», «звукоизоляция потолка»и т.п.

КАК КРЕПИТЬ

Тут тоже масса нюансов!

Самый простой вариант — это натянуть потом на всю площадь потолка натяжной потолок. Если же хочется гипсокартон, то тут проблемы появляются.

По уму, НЕЛЬЗЯ крепить гипсокартоновый потолок на обычные отвесы и профиля, так как звук от бетонного потолка через подвесы будет передаваться на листы гипсокартона и звукоизоляции будет «ноль.» Здесь необходим специальные виброподвесы. Их продает несколько производителей: Тecsound, Vibrofix, и т.д.

Нашел, не поленился для вас схемку. Смотрите в картинках.

ПОВЕРЬТЕ ОПЫТУ! ИЛИ ДЕЛАТЬ ИМЕННО ТАК, ИЛИ ВООБЩЕ ЛУЧШЕ НЕ ДЕЛАТЬ!

И обязательно перед любыми работами с потолком:

— заделываем дыры между плитками;

— заделываем (запениваем) дырки от люстр и т.д.;

— заливаем герметиком проходки стояков и труб отопления!

Защита от шума и вибраций

|

ГЛАВНАЯ | | | КОМПАНИЯ | | | МАТЕРИАЛЫ | | | УСЛУГИ | | | ЦЕНЫ | | | ОБЪЕКТЫ | | | СТАТЬИ | | | ФОРУМ | | | КОНТАКТЫ |  |

- Звукоизоляция

- Виброизоляция

- Акустика помещений

- Справочник

- О компании

- Патенты и торговые марки

- Наши клиенты

- Новости

- Звукоизоляция

- Все материалы

- Звукоизоляционные крепления

- Акустическая минеральная вата

- AcousticWool Sonet P

- AcousticWool Sonet

- AcousticWool Sonet F

- AcousticWool Eco

- Звукоизоляционный гипсокартон Diamant

- Звукоизоляционные плиты Silentboard

- Звукоизоляционные профили

- Уплотнители

- Vibrosil Tape

- Vibrosil Norma

- Мембраны

- Vibrostop

- Vibrofix ML

- Vibrofix Pipe

- Tecsound

- Акустический герметик Vibrofix db20

- Технические плиты Tetrakustik Techno Plus

- Виброизоляция

- Виброизолирующий материал Sylomer

- Антивибрационные крепления и опоры Vibrofix

- Пружинные виброизоляторы Isotop

- Декоративные акустические панели

- Все материалы

- Fantoni

- Heradesign

- Organoid

- Alusion

- Knauf Akustik

- Acospray

- CEWOOD

- Danoline

- Rockfon

- AMF

- Акустические острова

- Vicoustic

- Акустический поролон

- Openakustik

- Диффузоры

- Диффузор Шредера

- Акустические диффузоры

- Ткани Cara

- Akustik Sky

- Tetrakustik

- Акустические шторы

- Download

- Акустические услуги

- Строительные услуги

- Гидроабразивная резка

- Цены

- Где купить?

Звукоизоляция потолка: шум от соседа сверху

“Шум от соседей сверху” – пожалуй, одна из наиболее острых проблем недостаточной звукоизоляции в жилых домах.

К сожалению, практически невозможно выделить какой-либо тип домов, который бы явно превосходил остальные по качеству звукоизоляции. Дело в том, что свои “тонкие” места существуют как в кирпичных домах, так и в монолитных, не говоря уже о домах панельных и блочных. Вместе с тем, практически все известные типы домов объединяет одна общая проблема недостаточной звукоизоляции. Речь идет о звукоизоляции межэтажных перекрытий. Поэтому неудивительно, что жалобы на шумы от соседей сверху составляют около 70 % жалоб на повышенный шум вообще.

Шум, распространяющийся через межэтажные перекрытия, можно разделить на две категории. Это, так называемый, шум “ударный” и шум “воздушный”. Данные категории получили свое название в зависимости от способа акустического воздействия на перекрытие.

Громко включенный телевизор или игра на музыкальном инструменте – это источник воздушного шума. Звук от источника через воздух попадает на перекрытие, заставляя его в свою очередь колебаться и переизлучать шум в нижерасположенную квартиру.

Ударный шум возникает при механическом воздействии предметов на перекрытие. В подавляющем большинстве случаев этот шум вызывается обыкновенной ходьбой людей по полу или передвижением мебели (стулья, раздвижные диваны и т.п.) – в общем, вполне естественными и законными действиями, которые невозможно регламентировать по времени суток или по уровню создаваемого шума.

Если при передаче через воздух какое-то количество звуковой энергии рассеивается, то в случае с ударным шумом, плита перекрытия непосредственно излучает шум в нижерасположенное помещение. Кроме того, звуковая энергия передается с перекрытия на все примыкающие к ней конструкции стен здания. Это явление называется косвенной передачей звука.

Вы можете самостоятельно и очень просто оценить косвенную передачу звука по строительным конструкциям здания, последовательно приложив ухо ко всем поверхностям стен и пола во время очередного “сеанса шума сверху”. Иногда проводимость звука в здании такова, что шум передвигаемого стула сверху отчетливо слышен с поверхности пола в вашей квартире.

Для решения данной проблемы на сегодняшний день существует три основных метода:

1. звукоизоляция шума в источнике, т.е. в вышерасположенной квартире,

2. полная или частичная звукоизоляция защищаемых помещений,

3. метод звукопоглощения.

Звукоизоляция источника шума в квартире «сверху»

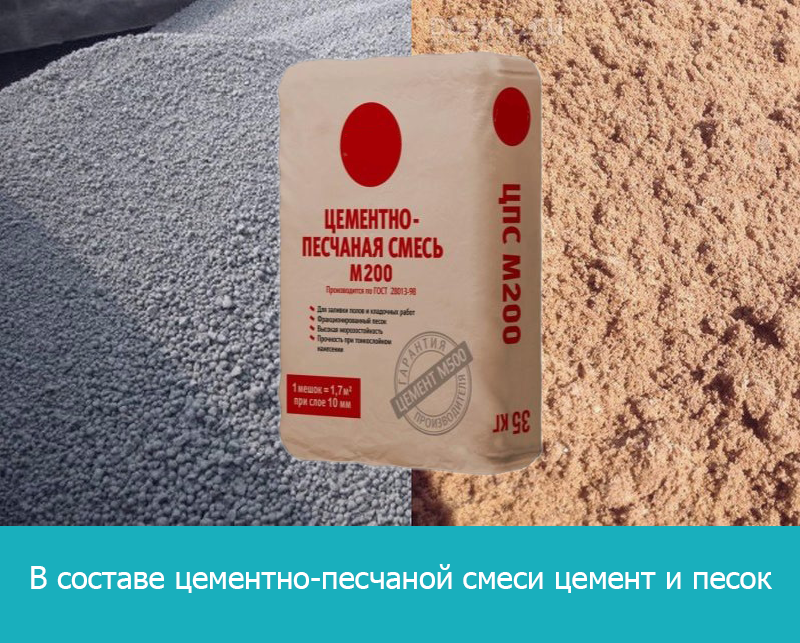

Самым эффективным и важнейшим способом улучшения изоляции от ударного шума является устройство конструкции плавающего пола в квартире соседа сверху. Плавающий пол представляет собой стяжку из бетона, цементно-песчаной смеси, гипса или других подобных материалов, укладываемую на слой упругого изоляционного материала, например, из акустической минеральной ваты AcousticWool Floor. Толщина стяжки, как правило, составляет 50-80 мм, а толщина упругого слоя, в обычных условиях, варьируется от 3 мм до 50 мм. Стяжка в обязательном порядке должна быть отделена от стен упругими прокладками. Все жесткие связи стяжки плавающего пола со строительными конструкциями здания исключаются во избежание образования «акустических мостиков».

Эффективность изоляции ударного шума конструкцией плавающего пола составляет, как правило, 18-25 дБ для упругих прокладок толщиной 3-5 мм и может достигать значения 34-39 дБ в случае применения упругого слоя из специального материала AcousticWool Sonet F толщиной всего 20 мм.

Применение плавающего пола всегда приводит к существенному увеличению изоляции ударного шума «сверху вниз», но к сожалению, устройство такой эффективной конструкции в квартире соседа сверху очень редко реализуется и, как правило, по «морально-этическим» соображениям.

Полная или частичная звукоизоляция защищаемых помещений

Метод полной звукоизоляции говорит сам за себя. Изолируются поверхности практически всех ограждений в помещении. При этом выполняется конструкция звукоизоляционного подвесного потолка, монтируются дополнительные звукоизоляционные облицовки стен и устраивается конструкция плавающего пола. Звукоизоляционные облицовки выполняются по каркасной технологии из гипсокартона и закрепляются к стенам и потлку с помощью специальны[ звукоизолирующих креплений Vibrofix. Некоторые типовые решения полной звукоизоляции квартиры изображены на рисунках (более полную информацию можно найти в разделе “Типовые звукоизоляционные конструкции”)

Данный метод безусловно эффективен, но к сожалению не всегда применим: полномасштабные строительные работы, финансовые и пространственные затраты вносят существенное ограничение в его применение.

Необходимо отметить, что понятие «полная звукоизоляция» не означает достижения «гробовой тишины», а касается только методологии проведения звукоизоляционных работ, т.е. звукоизоляционной отделки всех внутренних поверхностей защищаемого от шума помещения.

В некоторых случаях проблему “шума от соседа сверху” можно решить методом частичной звукоизоляции. Для этого достаточно смонтировать на плите прекрытия конструкцию звукоизоляционного подвесного потолка на эластичных подвесах Vibrofix. Определить целесообразность того или иного звукоизоляционного решения лучше проконсультировавшись с инженером-акустиком.

Особенности звукоизоляции в панельных домах

Метод полной звукоизоляции является едва ли не единственным решением для квартир, расположенных в панельных домах. Это связано с тем, что в панельных домах массивность межэтажных перекрытий и стен приблизительно равна. Это приводит к высокой косвенной передаче шума из вышерасположенной квартиры вниз по конструкциям стен. В этом случае изоляция только одного потолка, как правило, не дает ожидаемого эффекта и требуется помимо подвесного потолка выполнять дополнительную звукоизоляцию стен, а в некоторых случаях и пола.

Особенности звукоизоляции в кирпичных домах

Если же квартира расположена в старом кирпичном доме с толстыми стенами и отностиельно “легкими” перекрытиями, то можно применить более дешевый метод частичной звукоизоляции. В данном случае устройство одного лишь звукоизоляционного потолка может решить проблему шума “от соседа сверху”, поскольку звук хуже передается с легких строительных конструкций (перекрытия в данном случае) на тяжелые (массивные стены).

Особенности звукоизоляции в монолитно-каркасных домах

В монолитно-каркасных домах ситуация другая: тяжелые мембраны межэтажных перекрытий и легкие внутренние перегородки. При этом, ударный шум с тяжелого перекрытия очень хорошо передается на легкие внутренние перегородки и стены в нижерасположенном помещении. Кроме того, наружные стены в монолитно-каркасных домах тоже довольно часто делают из облегченных материалов, например, из пенобетона или пустотелого кирпича. Это увеличивает теплоизоляцию, но приводит к увеличению косвенной передачи шума по наружным стенам.

Для уменьшения передачи «шума от соседа сверху» в монолитно-каркасных домах рекомендуется не доводить внутренние перегородки из кирпича или пенобетона до поверхности потолка, оставляя зазор шириной 10-20 мм, который необходимо заполнить звукопоглощающим материалом и загерметизировать стыки. Но звук попадает в квартиру не только “сверху”, но и “снизу”, а также “сбоку” из соседних квартир, распростаняясь по сплошным межэтажным перекрытиям. Для достижения акустически комфортных условий проживания в подобных случаях, рекомендуется выполнять конструкцию звукоизоляционного подвесного потолка и возводить внутренние перегородки по каркасной технологии. При этом монтаж металлических каркасов необходимо производить с помощью звукоизолирующих направляющих профилей Виброфикс Лайнер, исключающих передачу звука с перекрытий на перегородки.

Эффективность снижения «шума от соседей сверху» методом полной или частичной звукоизоляции защищаемых помещений может достигать значения 15-20 дБА.

Звукоизоляция методом увеличения звукопоглощения

Когда ремонт уже сделан или когда возможности и желания его делать нет, в качестве достаточно эффективного средства снижения шума от соседей сверху применяется метод звукопоглощения, например, монтаж акустического подвесного потолка.

Одно из главных условий его успешного применения и одновременно один из сдерживающих факторов является высота потолков в помещении. Дело в том, что конструкция, обеспечивающая реальное снижение шума от соседа сверху, имеет общую толщину 120 – 170 мм. Данная конструкция эффективно работает в домах с исходной высотой потолка не более 3-х метров.

Звукопоглощающая конструкция представляет собой комбинацию акустического подвесного потолка, например “Ecophon”, и слоя специальной звукопоглощающей минеральной ваты, помещенного в пространство между перекрытием и подвесным потолком. Такая конструкция в отношении плиты перекрытия работает как звукоизоляционная, т.е. шум, проникающий непосредственно от плиты перекрытия, проходя через подвесной потолок, частично гасится. По отношению к самому помещению данная конструкция работает как звукопоглощающая. То есть шум по-прежнему проникает в защищаемое помещение через стены и пол, но, попав в помещение, поглощается подвесным потолком, подобно работе поглотителя запахов в холодильнике.

Эффективность снижения «шума от соседей сверху» методом звукопоглощения ограничена значениями 6-7 дБА, и зависит от толщины рабочего слоя акустического потолка и степени гулкости исходного помещения.

Необходимо отметить, что обеспечить 100%-ую звукоизоляцию невозможно, но часто этого и не требуется. В большинстве случаев достаточно снизить уровень проникающего в защищаемое помещение шума до нормативного или, как минимум, не раздражающего уровня.

Андрей Смирнов

“Акустик Трафик”, 2007

Литература

“Архитектурная физика”, Н.В. Оболенский, Стройиздат, 2001

«Справочник проектировщика. Строительная физика», В. Блази, Техносфера, 2004

Звукоизоляция потолка от соседей сверху в квартире

Закончили очередной объект по звукоизоляции потолка от соседей сверху. В квартире смонтирована наиболее эффективная схема шумоизоляции потолка с расчетной прибавкой звукоизоляции 25 дБ! Такая максимальная конфигурация используется в самых сложных ситуациях для гарантированного устранения шума сверху:

В нашей практике бывали случаи когда даже самых качественных виброподвесов с демпфирующим слоем 25 мм (максимальная толщина серийных изделий) не хватало для полного отсечения шума соседей. В первую очередь речь идет об ударном шуме: топот, падение тяжелых предметов. Причина в слишком тонких перекрытиях и полном отсутствии шумоизоляции в квартире сверху.

Хорошим вариантом в помощь виброподвесам станет рулонная звукоизоляция первым слоем. Помимо дополнительного поглощения звука, маты демпфируют место крепления виброподвеса, обеспечивая дополнительную виброизоляцию потолка от топота. Среди всего ассортимента звукопоглощающих матов можно выделить ТермоЗвукоИзол (ТЗИ), материал недорогой, но при этом весьма эффективный.

Еще одна рекомендация – опустить потолок ниже насколько это возможно. Каждое удвоение толщины схемы снижает шум на 5-6 дБА, по субъективным меркам воспринимается примерно на 50-60% тише. Совместно с заказчиком было принято решение собрать друхуровневый каркас, вместо одноуровнего (разница по высоте 27 мм).

Как сделать звукоизоляцию потолка от соседей. Видеоинструкция:

Отражение звуковых волн – принцип, используемый в подвесных схемах звукоизоляции, звук отражается от твердых материалов, таких как гипсокартон (ГКЛ) и гипсоволокнистые листы (ГВЛ). Идея всех схем шумоизоляции заключается в том, чтобы зациклить шум от соседей между слоем обшивки ГКЛ/ГВЛ и плитой перекрытия. Каждый раз, отражаясь от этих твердых поверхностей, волна звука проходит через слои волокнистых звукопоглощающих материалов (расположенных внутри каркаса) и теряет свою энергию. После многократных переотражений шум практически полностью поглощаются.

Чем больше масса подвесного потолка, тем больше децибел изоляции шума сверху мы получаем. Поэтому мы рекомендуем вместо распространенной двухслойной комбинации ГВЛ 10 мм + ГКЛ 12,5 мм, использовать трехслойную: 2 х ГВЛ 10 мм + утяжеленный акустический гипсокартон.

Этапы шумоизоляции потолка от соседей:

1. Размещение звукопоглощающих матов

Начинаем с монтажа рулонов ТермоЗвукоИзола, толщиной 14 мм. Маты можно закрепить к потолку при помощи пластиковых грибков или просто приклеить. Полотна материала размещаются с нахлестом 5 см.

2. Установка демпфирующей ленты и направляющего профиля

По периметру комнаты вдоль всех стен (и колонн) приклеивается упругая лента, после чего временно фиксируются направляющие профили для построения плоскости звукоизолирующего потолка.

3. Монтаж виброподвесов и сборка каркаса

Любая схема, которая собирается на потолке, должна крепиться к перекрытию. Если вы хотите получить высокие показатели снижения шума, вместо обычных прямых подвесов КНАУФ, следует обязательно использовать специальные виброподвесы, которые развяжут профили с перекрытием и надежно снимут вибрацию со всей конструкции. Про это мы писали неоднократно в своих статьях. Подвесы используем только проверенных брендов (СоноКреп ЕП30, ВиброСтоп PRO, Vibrofix, ВиброФлекс).

4. Заполнение каркаса звукопоглощающими плитами

После того как мы собрали каркас и сняли с него вибрацию нам необходимо обеспечить снижение воздушного шума (крики, телевизор, детский плач), с этой целью в пустое пространство между каркасом вставляются звукопоглощающие плиты (СтопЗвук, Шуманет, Максфорте-ЭКОплита, Роквул Акустик Баттс). Помимо поглощения шума, акустические плиты предотвращают возможные резонансы в конструкции, снижающие звукоизоляцию.

5. Подшивка гипсоволокнистых листов

После установки звукопоглощающих плит каркас подшивается двумя слоями гипсоволокнистых листов толщиной 10 мм. Листы первого и второго слоя монтируются в шахматном порядке для того, чтобы швы не совпадали. Делается это для максимальной герметичности схемы. С этой же целью шов силиконится виброакустическим герметиком:

6. Подшивка акустического ГКЛ

Для дополнительного увеличения массы и рассогласования частот волнового совпадения прикручиваются листы специального утяжеленного гипсокартона. Остатки демпферной ленты обрезаются, образовавшийся шов по периметру комнаты проходится виброакустическим геметиком.

Если вам требуется надежная защита от соседей сверху, обращайтесь к нам. Наши инженеры рассчитают необходимые материалы и выполнят сертифицированный монтаж звукоизоляции потолка в вашей квартире. При обращении с сайта предоставляется скидка на звукоизоляции и работы:

Звукоизоляция потолка от ударного шума сверху

Проблема шумоизоляции квартир очень остро стоит особенно в новых многоэтажных домах. По статистике больше всего досаждают шумы, доносящиеся от соседей сверху. Шумы бывают ударными от ходьбы и падения предметов на пол, а также воздушными от телевизора, криков, музыки. И если с воздушным шумом можно справиться одной звукоизоляцией потолка, то для устранения ударного понадобится полная шумоизоляция. Звукоизоляция потолка от ударного шума сверху является сложным и дорогостоящим процессом. Об эффективных способах, материалах как раз и пойдёт речь в данной статье.

Чтобы уменьшить ударный шум от соседей сверху понадобится полная шумоизоляция помещения

Виды шумоизоляции потолка в квартире

Способов эффективно провести шумоизоляцию потолка не так много. И они такие же, как и для звукоизоляции стен. Это каркасная, которая является более трудоёмкой и финансово затратной. А также бескаркасная, которая довольно легко монтируется, и в некоторых случаях также является весьма эффективной. Но самая лучшая звукоизоляция потолка от ударного шума сверху – это плавающий звукоизоляционный пол у соседей. Поэтому если соседи сверху согласятся сделать такой пол, то оплатить его будет выгоднее, чем выполнить звукоизоляцию своего потолка.

Звукоизоляция потолка от ударных шумов может быть как каркасная, так и бескаркасная

Бескаркасная шумоизоляция потолка в квартире

Есть несколько способов выполнить бескаркасную систему шумоизоляции. Наиболее простой, это применить для монтажа сэндвич-панели (ЗИПС). Довольно легко монтируются, соединяются между собой с помощью стыков (паз/гребень) которые предварительно нужно промазывать акустическим герметиком. Крепятся к перекрытию идущими в комплекте крепёжными элементами. После чего конструкцию обшивают листами ГВЛ, а чистовое покрытие делают из гипсокартона.

Это важно! Обязательно между стеной и ЗИПС панелями должна быть установлена демпферная лента. Также с её помощью нужно обработать трубы и другие коммуникации.

Второй способ – это наклеить на потолок высокоплотные плиты минеральной ваты. Но, кроме самого клея их также, следует закрепить звукоизоляционными дюбелями (грибками). Из расчёта 5 штук на одну плиту. Данный способ является отличной шумоизоляцией бескаркасной под натяжной потолок.

Звукоизоляция потолка от ударного шума сверху бескаркасная

Еще один способ бескаркасной шумоизоляции потолка предполагает использование таких материалов, как мембрана и ТЗИ. Поверхность потолка очищается грунтуется. Первый слой – это самоклеящаяся звукоизолирующая мембрана. Вторым слоем идут листы ГВЛ. Третий слой – ТЗИ и чистовым слоем выступает гипсокартон. Такая бескаркасная шумоизоляция потолка от ударного шума считается достаточно эффективной.

Каркасная шумоизоляция потолка

По большому счёту каркасная шумоизоляция – это доработанная версия подвесного потолка. И именно она является наиболее эффективной шумоизоляцией потолка в квартире. Данная система, кроме снижения шума, способна решить и такие проблемы, как выравнивание потолка и изменения его конфигурации. Что касается доработок, то они в первую очередь касаются способов крепления самого каркаса. Он не должен соприкасаться с плитами перекрытия и стенами. Для выполнения каркасной звукоизоляции подвесного потолка понадобятся такие комплектующие:

- Профиль для гипсокартона.

- Листы ГКЛ и ГВЛ.

- Акустическая минеральная вата.

- Виброизолирующие подвесы.

- Виброизолирующая прокладка.

- Виброакустический герметик.

Каркасная шумоизоляция несильно отличается от подвесного потолка

Каркас крепится к перекрытию с помощью виброподвесов. Между каркасом и стеной должна быть проложена виброизолирующая прокладка. После монтажа каркаса в него укладываются плиты минеральной ваты. Всё это зашивается листами ГВЛ, и чистовое покрытие состоит из листов гипсокартона.

Звукоизоляция потолка: лучшие материалы

На первый взгляд, может показаться, что различных материалов для звукоизоляции помещений очень много, но если учитывать только те, что реально могут уменьшить шум от соседей, то их можно будет пересчитать на пальцах одной руки:

- Минеральная вата.

- Гипсоволокнистые листы.

- Термозвукоизол.

- Сэндвич-панели.

- Звукоизоляционная мембрана.

Звукоизоляция потолка минватой

Для потолка подойдёт базальтовая вата с плотностью от 45 кг на кубичный метр. Её можно крепить как с помощью каркаса, так и бескаркасным методом. Вата в большей степени изолирует воздушные шумы. Поэтому если нужно избавиться не только от воздушных, но и ударных, то вату нужно совмещать с несколькими слоями ГВЛ. Собственно для этих целей подойдёт только каркасная система. Если планируется натяжной потолок и ударные шумы сильно не напрягают, то вполне достаточно выполнить бескаркасную систему.

Производить звукоизоляцию минеральной ватой можно как каркасным, так и бескаркасным способом

Это важно! Если выполняется крепления плит с помощью грибков, то они должны быть звукоизолирующими.

Шумоизоляция потолка термозвукоизолом

Выполняется бескаркасным способом. Один из самых дешёвых вариантов шумоизоляции если выполнять монтаж самостоятельно. Ничего сложного в этом нет. Для более-менее нормальной шумоизоляции нужно использовать 2 слоя. Материал закрепляется с помощью звукоизоляционных грибков. Но закреплять таким образом, не совсем удобно, так как отверстий нужно много, а их в перекрытии не так легко сверлить. К тому же сверлить приходится через сам материал, что, в свою очередь, приводит к тому, что бур наматывает на себя стекловолокно и вырывает некую его часть.

Статья по теме:

Монтаж потолка из пластиковых панелей: с чего начать и как сэкономить

Как выполнить монтаж потолка без помощника? Как красиво закрепить последнюю панель?

Что касается монтажного пистолета и гвоздей, то их не рекомендуется применять для закрепления материала, так как они будут передавать шумы через себя. Есть более простой вариант крепления шумоизоляции потолка ТЗИ. Сначала монтируются деревянные направляющие из реек размером 20х50. Закрепление одной рейки выполняется в 3–4 местах. Расстояние между направляющими 50–60 см. В итоге придётся делать значительно меньше отверстий.

Звукоизоляцию потолка термозвукоизолом нужно проводить минимум в два слоя

Первый слой ТЗИ крепится обычными саморезами к деревянным направляющим. Что касается склеивания полотен между собой, то специалисты рекомендуют их склеивать в внахлёст с помощью монтажной пены. Второй слой укладывается перпендикулярно первому, а закрепляется саморезами с использованием рондольных шайб.

Полезный совет! Все разрезы материала нужно обклеить, чтобы внутренний наполнитель не сыпался в комнату. Для этого можно использовать или, клей или армированный скотч.

Звукоизоляция потолка ЗИПС панелями

ЗИПС панели – это современная звукоизоляция потолка, стен и пола. Изделия представляют из себя сэндвич-панели изготовленные из листов ГВЛ и минеральной ваты. Панели могут быть разной толщины начиная от 53 мм и заканчивая 133 мм. В каждую такую панель встроены специальные виброузлы, благодаря которым шум не передаётся через крепление. Именно на наличие таких виброузлов и нужно обращать внимание, выбирая сэндвич-панели для бескаркасной звукоизоляции.

Звукоизоляция потолка ЗИПС панелями является бескаркасной и быстро монтируемой

Монтируются изделия довольно быстро. Вполне реально выполнить монтаж самостоятельно без привлечения специалистов. Эффективность зависит от толщины. Если потолки позволяют, то можно покупать самый толстый вариант. В качестве чистового покрытия используют гипсокартон.

Самоклеющаяся звукоизоляция для потолка

Ещё одна современная звукоизоляция потолка в квартире – мембрана. Монтируется бескаркасным способом. Перед началом монтажа нужно очистить потолок и провести его грунтовку. Если материал не имеет самоклеящегося слоя, то используют специальный клей. Мембрана может быть и с войлочным слоем. Что улучшает её характеристики. Но сам по себе данный материал не даёт хорошего эффекта, поэтому его желательно использовать в комбинации с другими.

Самоклеящаяся звукоизоляционная мембрана используется в комбинации с другими материалами

Например, первый слой самоклеящаяся звукоизоляционная мембрана, второй – листы ГВЛ для крепления используется анкер клин с виброшайбой, третий –войлок, который можно закрепить к листам ГВЛ с помощью саморезов с использованием рондольных шайб. Четвёртый – гипсокартон, который крепится с помощью шурупов к листам ГВЛ. Данный способ является бескаркасной звукоизоляцией потолка под гипсокартон.

Звукоизоляция потолка пробкой

Перед началом монтажа пробкового полотна нужно выполнить грунтовку поверхности. Пробка клеится небольшими кусками с помощью клея встык и разглаживается валиком. Монтаж довольно трудоёмкий. Но стоит ли это делать, вот в чём вопрос. Дело в том, что само по себе пробковое покрытие очень плохой звукоизолирующий материал. Поэтому, можно сказать, что это деньги на ветер. Куда лучшего эффекта можно добиться, если договориться с соседями сверху и уложить пробковую подложку им под ламинат. Ударные шумы в этом случае значительно будут тише.

Звукоизоляция потолка пробкой не является эффективной

Звукоизоляция потолка ППУ

Очень редко используют этот материал именно для звукоизоляции. Так как эффект он имеет такой же, как и обычный поролон. По сути, никакого. Максимум на что способна звукоизоляция с помощью ППУ – это убрать эффект эха в комнате. Ну и, естественно, сделать её значительно теплее. Наносится с помощью специального оборудования методом напыления или заливается через отверстия в гипсокартоне подвесного потолка.

Звукоизоляция потолка от соседей сверху: отзывы владельцев

Как и по любой другой, отзывы о звукоизоляции потолка встречаются и негативные, и позитивные. Но в связи с тем, что звукоизоляцией одного потолка без стен хорошего результата вряд ли получится добиться, а многие именно так все и делает, то большинство встречаемых отзывов являются негативными.

Нам говорили, что без шумоизоляции потолков в новостройке не обойтись. Но мы всё же надеялись на лучшее. Не тут то было. У соседей сверху круглосуточно бегает, прыгает маленький ребёнок. Ждать пока он вырастит и перестанет бегать, мы не стали. Мастер по акустике сказал, что нужно делать подвесной потолок на виброкреплениях, так как шум ударный. Купили ЭкоПлиту МаксФорте. В итоге потолок стал ниже на 7 см, даже незаметно. Результат порадовал, ребёнка практически не слышим.

Звукоизоляция натяжного потолка в квартире. Отзыв мой будет положительным. Последовательность работ такая: вначале развели электрику, потом закрепили грибками АкустикБатс, затем смонтировали натяжной потолок. Всё очень просто с работой вполне справятся двое мужчин (один сверлит, другой придерживает АкустикБатс и забивает грибки). Ну и я помогала, подавала мужчинам грибки и перехватывала молоток.

Подвесной звукоизолирующий потолок на виброподвесах имеет много положительных отзывов

Сделали шумку в комнате так: термозвукоизол, потом стопзвукоизол, потом ГКЛ. Сверху сильно зашпаклевали. Шум исчез совсем. Не слышим криков, плача, телевизора. А вот шум топота только на 50% снизился. Считаю, что шумоизоляция потолка в квартире от ударного шума малоэффективна. 10 кв метров потолка обошлось в 23 тыс.

Нас прям вынудили сделать звукоизоляцию потолка. Использовали мягкую древесноволокнистую плиту и минвату. За всё отдали 40 тыс рублей, не дешёвая звукоизоляция потолка. Шум шагов так и остался слышен. Топот, падение предметов тоже слышно. Выкинули деньги на ветер. Говорят надо изолировать и стены.

Мой опыт звукоизоляции потолка в квартире, отзыв негативный. Попытка шумоизоляции плитами soundguard basalt (и тонкими панелями этого же производства), оказалась неудачной, топот как слышали так и слышим. И не говорите, что неправильно выполнил монтаж, всё правильно и вибродемпфирующие элементы и т. д. Всё, что было необходимо применялось. Но толку с этого, если сам материал не справляется с задачей.

Стоит отметить, что шумоизоляция самого потолка полностью не уберёт шумы, особенно ударные, так как они будут передаваться через стены. Именно поэтому нужна полная звукоизоляция всего помещения. Многие специалисты по этому поводу говорят, что лучшая звукоизоляция потолка в квартире – это звукоизоляция пола у соседа сверху.

Звукоизоляция потолков в квартире: видео

Топливные пеллеты из отходов — энергоноситель будущего

Экология потребления. Технологии: Наиболее прогрессивным видом твердого топлива, используемого для обогрева зданий, являются пеллеты. Их применение в сфере теплоснабжения разительно отличается от сжигания прочих разновидностей биомассы — дров, угля, опилок и соломы в чистом виде.

Наиболее прогрессивным видом твердого топлива, используемого для обогрева зданий, являются пеллеты.

Пеллеты — что это?

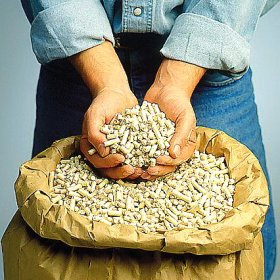

Это твердые гранулы цилиндрической формы 6—10 мм в диаметре, получаемые методом прессования (грануляции) отходов различных производств — деревообрабатывающих и сельскохозяйственных. Их применение в сфере теплоснабжения разительно отличается от сжигания прочих разновидностей биомассы — дров, угля, опилок и соломы в чистом виде.

Чем хороши пеллеты

Достоинства топливных гранул сделали их одним из широко применяемых энергоносителей в странах Западной Европы:

- высокая насыпная плотность — 550—600 кг/м3, позволяющая экономить место для складирования топлива;

- низкая относительная влажность, допустимый максимум — 12%;

- благодаря высокой степени уплотнения и небольшой влажности пеллеты отличаются повышенной теплотворной способностью — от 5 до 5,4 кВт/кг;

- малая зольность — от 0,5 до 3% в зависимости от сырья.

Гранулы обладают размерами и твердой структурой, позволяющей автоматизировать процесс горения, а низкая зольность делает его более длительным без вмешательства для технического обслуживания.

Топливо отлично переносит транспортировку и насыпное складирование, не разрушаясь и не превращаясь в труху. Это позволяет устраивать подачу горючего в промышленные котлы большой мощности из специальных хранилищ — силосов, куда помещается месячный запас гранул.

Топливные пеллеты — удобный и экологичный энергоноситель, не образующий при отоплении частного дома грязь и пыль, поэтому постепенно он завоевывает рынок Украины и РФ.

Виды отходов для производства гранул

Сырьем для изготовления пеллет служат такие виды отходов различных производств:

- древесные стружки, опилки, горбыли, щепа и прочий некондиционный лес;

- шелуха, остающаяся от переработки семян подсолнечника или гречихи;

- стебли разных сельскохозяйственных культур в виде соломы;

- торф.

Сорта пеллет

Гранулы условно поделены на сорта в зависимости от сырья, из которого они спрессованы. Краткая характеристика сортов приведена в перечне:

- Из чистой древесины различных пород без примесей коры изготавливают пеллеты первого сорта (белые). Их отличает самая низкая зольность — 0,5% и наилучшая теплота сгорания — до 5,4 кВт/кг. Это наилучший выбор для отопления вашего дома!

- Топливо 2-го сорта включает различные примеси, отчего по цвету темнее первосортного. Сюда же относятся гранулы из соломы злачных культур. Примеси практически не влияют на теплотворную способность топлива, а вот зольность его выше — 1—1,5%.

- Из всяческих сельскохозяйственных отходов делаются пеллеты 3-го сорта с зольностью 2,5—3%. Теплота сгорания подобного топлива тоже довольно высока — не менее 5 кВт/кг.

- Самое низкосортное горючее получается из торфа. По зольности и теплотворности торфяные гранулы проигрывают остальным и оттого не слишком популярны.

Как правило, площадки по прессованию топливных пеллет располагаются на территории либо неподалеку от материнских производств, обеспечивающих их отходами.

О технологии гранулирования

Задача каждого производственного процесса по изготовлению топливных гранул — получить из сырья плотные и прочные цилиндрики с малым содержанием влаги. При гранулировании древесных отходов это достигается в несколько этапов:

- Сначала идет сортировка отходов деревообработки на мелкие и крупные фракции. К первым относятся опилки и мелкая стружка, чьи размеры не превышают 25 мм при толщине 2—4 мм. Щепа, ветки, горбыли и прочая древесина больших размеров отсортировывается и отправляется на первичное дробление.

- Первичное дробление крупных отходов производится дробилками различных типов. Задача – получить частицы дерева указанных размеров. Измельченное сырье перемещается к следующему этапу пневмотранспортом либо посредством шнекового конвейера.

- Вторичное дробление проходит вся масса сырья, превращаясь в мелкую фракцию. Максимальный размер частиц на выходе – 4 мм с толщиной 1,5 мм.

- Сушка. Чтобы получить качественное горючее с высокой теплоотдачей, необходимо удалить из дерева всю лишнюю влагу, которая у свежесрубленных веток достигает 50%. Процесс идет в специальной сушильной камере барабанного или другого типа. На выходе влажность сырья не должна превышать 12%.

- Корректировка влажности. Поскольку изначально в работу попадают отходы с разным содержанием влаги, то на предыдущем этапе часть сырья пересушивается, то есть, его влажность составляет менее 8%. Для формирования прочной гранулы этого недостаточно. Поэтому в бункер с сырьевой массой подается некоторое количество пара. На грануляцию древесина поступает с влажностью от 8 до 18%.

- Грануляция. Здесь используются прессы — грануляторы с цилиндрической или плоской матрицей (толстый металл с калиброванными отверстиями). Сырье, поступающее из бункера — дозатора, вдавливается в отверстия стальными катками которые движутся на большой скорости внутри матрицы. Во время этого процесса и без того нагретая и передробленая масса сырья нагревается до еще более высокой температуры свыше 100 градусов Цельсия. Это происходит из-за высокго давления при гранулировании. Из сырья выделяется связующее вещество – лигнин. Этому способствует и уровень влажности, которого добиваются при корректировке. Кроме того, от давления 30—40 МПа масса нагревается самопроизвольно до температур выше 100 градусов Цельсия.Для отвода лишней массы на поверхности катков прорезаны пазы.

- Сырые пеллеты пневмотранспортом или шнеком направляются в камеру вторичной сушки и охлаждения, где обдуваются мощными вентиляторами и окончательно затвердевают.

- Последний этап — фасовка в полиэтиленовые мешки либо биг-бэги. Крупным заказчикам продукция может отпускаться насыпным способом.

Прессование топливных гранул из соломы несколько проще, поскольку из технологического процесса исключена сортировка и первичное дробление. При гранулировании шелухи от семян подсолнечника исключен также этап сушки. Причина в том, что отходы переработки семечек изначально имеют влажность, близкую к требуемой, и сразу отправляются на корректировку и прессование.

Сравнение с другими видами твердого топлива

Сильная сторона пеллет — их прогрессивность по сравнению с дровами, углем и даже брикетами. Представьте себе твердотопливный котел, работающий в таком же режиме, как газовый. Только еще безопаснее, потому что пеллеты не взрываются, как природный газ.

Разница между газовым и пеллетным отоплением выражается несколькими пунктами:

- запас гранул необходимо пополнять;

- единожды в неделю котел останавливается для прочистки;

- при работе пеллетного теплогенератора слышен шум сыплющихся по пластиковой трубе гранул;

- использование данного топлива не связано с работой коммунальных служб и различных инспекций;

- отопительное оборудование, сжигающее пеллеты, автоматизировано не хуже газового.

Взамен они отнимают у домовладельца комфорт и время, поскольку дровяное или угольное отопление требует постоянного внимания. Даже котел длительного горения нужно «подкармливать» 2 раза в сутки и постоянно чистить, пеллетный же работает без остановок неделями.

Результаты сравнения по другим критериям тоже говорят в пользу отопления пеллетами:

- Сжигание гранул безопаснее дровяного и угольного. Котлы, оснащенные пеллетными горелками, практически не страдают инерционностью, как обычные твердотопливные. При достижении требуемой температуры теплоносителя горелка отключается и подача топлива прекращается. Догорает лишь небольшая горстка гранул.

- В помещении с пеллетным котлом чисто, нет запаха дыма, что присутствует при загрузках топки углем и дровами.

Установка буферной емкости — по желанию хозяина. Пеллетные теплогенераторы могут обходиться без аккумулятора для сброса лишнего тепла.

Сравнение по техническим характеристикам и стоимости разных видов горючего из биомассы представлено в таблице:

| Топливо | Тепло отдача 1 кг, кВт | кВт КПД тепловой установки, % | Реальная теплоотдача 1 кг | кВт Цена 1 кг в России, руб | Цена 1 кг в Украине, грн | Стоимость 1 кВт тепла в России, руб | Стоимость 1 кВт тепла в Украине, грн | Зольность топлива, % |

| Дрова свежесрубленные | 2 | 75 | 1,50 | 2,25 | 0,75 | 1,50 | 0,50 | от 3 до 10 |

| Дрова сухие влажностью | 4,10 | 75 | 3,08 | 3,00 | 1,00 | 0,98 | 0,33 | до 2 |

| Брикеты | 5,00 | 75 | 3,75 | 5,50 | 2,00 | 1,47 | 0,53 | до 3 |

| Агропеллеты | 5,00 | 80 | 4,00 | 7,00 | 2,00 | 1,75 | 0,50 | до 3 |

| Уголь антрацит | 7,65 | 75 | 5,74 | 10,00 | 3,80 | 1,74 | 0,66 | от 15 до 25 |

Реальная теплоотдача энергоносителей может отличается от теоретической и зависит от эффективности вашего отопительного оборудования и влажности сырья которое вы приобрели.

Разница этих параметров отражена в таблице, а затем по цене 1 кг каждого вида горючего в Российской Федерации и Украине определена стоимость 1 кВт теплоты для обогрева здания.

Сравнив стоимость единицы тепла на пеллетах, дровах и угле, нетрудно сделать вывод, что пеллетное отопление не намного дороже дровяного или угольного.

Следует учитывать, что в сравнении принимают участие не самые качественные гранулы — агропеллеты. Гранулы из древесных отходов показывают себя еще лучше.

Отличные показатели по всем критериям имеют топливные брикеты, но пеллетам они проигрывают по степени автоматизации отоплительного оборудования.

Брикеты, как и дрова, необходимо закладывать в топку хозяину дома. Недостатков у гранулированного топлива совсем немного:

- Высокая стоимость котельного оборудования и автоматики. Цена пеллетной горелки среднего качества сравнима с обычным твердотопливным котлом мощностью до 15 кВт.

- Гранулы нужно хранить в определенных условиях, чтобы они не пропитывались влагой и не рассыпались. Способ хранения кучей под навесом категорически не подойдет, понадобится закрытое помещение или емкость наподобие силоса.

Выводы и рекомендации специалиста

В применении пеллет для отопления есть несколько вторичных преимуществ, которые тоже не помешает учесть:

- горение гранул не только дает мало золы, но и оставляет на внутренних стенках дымохода гораздо меньше сажи;

- режим горения и конструкция горелок позволяет использовать энергию топлива более эффективно по сравнению с дровами, КПД пеллетных котлов достигает 85%;

- автоматика пеллетного теплогенератора хорошо взаимодействует с устройствами автоматического регулирования водяных систем отопления, в том числе теплых полов.

С экологической точки зрения расширение производства и использования пеллет уменьшает огромное количество разнообразных отходов что очень благотворно влияет на окружающую нас экологию.

Сейчас эти отходы попросту сжигаются, загрязняя атмосферу, либо вывозятся на полигоны. Проблема утилизации лузги от семечек стоит перед многими предприятиями, вырабатывающими подсолнечное масло. Отсюда вывод: производство и сжигание пеллет не просто комфортно и безопасно, оно помогает беречь экологию и «зеленые легкие» планеты — лес.

Наши рекомендации просты:

- приобретайте пеллеты первого класса от поставщиков которые ответственно относятся к их хранению и соблюдению определенной влажности. В ряде случаев оправданно приобретение пеллет не в мешках по 20-25 килограмм, а сразу одним или несколькими биг-бегами, при таком подходе вы можете требовать существенную скидку;

- Определить качество пеллет можно достаточно просто: хорошие пеллеты тверды сухи и не рассыпаются в труху даже при сильном сдавливании. При переломе пеллеты она распадаеться на две или больше частиц не пыля и превращаюсь в труху. Внешний вид глянцевый и блестящий;

- храните пеллеты в сухом помещении с низкой влажностью не допуская присутствия рядом с ними открытого огня;

- используйте пеллеты только в специально предназначенных пеллетных котлах. Опыт показывает, что комбинированные котлы имеют ряд проблем связанных как с недостаточно отлаженным процессом сгорания топлива, так и с повышенным образованием сажи в дымоходе и другими неприятными проблемами. Специализированные котлы таких проблем лишены.

Пеллеты — один из главных энергоносителей в долгосрочной перспективе, когда бесплатных дров не останется. При дальнейшем развитии производства цены на топливные гранулы снизятся. При необходимости поставщики всегда привезут партию пеллет к вам на дом, как это принято в странах Западной Европы.

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что позволяет смотреть онлайн, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к окружающим и к себе, как чувство высоких вибраций – важный фактор оздоровления – econet.ru.

Все о пеллетах: правила производства, стандарты и способы проверки качества

Для обеспечения работы пеллетных котлов отопления, устанавливаемых в автономно работающих котельных, необходимы пеллеты. Этим позаимствованным из английского языка словом называют топливные гранулы цилиндрической формы, получаемые из древесной муки путем прессования. В качестве сырья, идущего для изготовления пеллет, используют ошкуренную и не ошкуренную древесину, отходы с лесопилок, деревообрабатывающих и мебельных производств. Производители альтернативного вида твердого топлива освоили еще и выпуск агропеллет из соломы, кукурузы, шелухи подсолнечника, лузги гречихи и т.д. При перевозке пеллет и их хранении необходимо соблюдать ряд требований, которые намного мягче правил, предъявляемых к дизельному и газообразному топливу. Поэтому популярность пеллетных котлов отопления растет среди владельцев загородного жилья. При покупке гранулированного топлива потребители интересуются его качеством, так как от этого зависит работоспособность котельного оборудования и процент КПД. На уровень качества пеллет влияет сырье, организация производственного процесса, условия хранения готовой продукции и доставки до конечного потребителя.

Формируются топливные гранулы под давлением, равным 300 атм, и под воздействием высокой температуры. При этом из измельченной массы выделяется особое вещество, называемое лигнином, которое обеспечивает склеивание отдельных фрагментов в гранулы.

Длина отдельной пеллеты может варьироваться в пределах 10-30 мм. Диаметр самой тонкой гранулы составляет 6 мм, а самой крупной – 10 мм. Пеллеты относят к экологически чистым видам топлива, так как при их производстве используются только природные материалы. При сжигании гранулированного топлива в пеллетных котлах количество углекислого газа, выбрасываемого в атмосферу, ничтожно мало. Естественное разложение древесины сопровождается выделением примерно такого же объема углекислого газа.

Пеллеты — это экологичное и очень экономичное топливо, используемое при обогреве жилых помещений каминами, печами, твердотопливными котлами

Сортовые разновидности пеллет

По существующей классификации топливные гранулы подразделяются на три группы:

- белые пеллеты, которые принято называть топливом премиум-класса, подходящим для высокотехнологичных котлов отопления;

- темные или индустриальные пеллеты, немного уступающие первой группе по качеству, так как в ход идет не только древесина, но и кора (подходят для сжигания в пеллетных котлах, но с более частым удалением золы);

- агропеллеты, считающиеся дешевым топливом стандартного качества, сжигаются в больших котлах, выпущенных производителями именно для этого вида твердого топлива.

Теплотворная способность белых и темных пеллет одинакова: 17,2 Мдж/кг, а у агропеллет ниже — 15 МДж/кг. Зольность пеллет премиум-класса составляет 0,5%, темных — 0,7% и выше, агропеллет — 3% и более.

Сыпучесть сухих топливных гранул обеспечивается их цилиндрической формой и физико-геометрическими характеристиками (плотность, истираемость, насыпная масса). Благодаря этим качествам топливо может автоматически подаваться через специальные устройства, используемые в котельных. Автоматизация подачи пеллет в котел отопления позволяет обеспечить его длительную работу без активного участия человека. В этом и кроется секрет успеха пеллет на топливном рынке многих европейских стран.

Основные этапы процесса производства

Пеллетное производство можно условно представить в виде нескольких этапов:

- измельчение сырья;

- сушка измельченных компонентов;

- доизмельчение высушенных частиц;

- водоподготовка с целью увлажнения древесной муки;

- прессование измельченного и увлажненного сырья в гранулы;

- охлаждение пеллет и очищение их от пыли;

- фасовка топливных гранул и упаковка.

Давайте рассмотрим каждый этап подробнее.

Этап #1 — измельчение древесного сырья

С помощью рубительных машин, называемых дробилками, обеспечивают измельчение древесного сырья до фракций, длина и ширина которых составляет 25 мм, а толщина – 2 мм. Затем измельченное сырье подвергается сушке. Чем меньше размер фракций, тем меньше потребуется энергозатрат для их сушки.

С помощью рубительных машин, называемых дробилками, обеспечивают измельчение древесного сырья до фракций, длина и ширина которых составляет 25 мм

Этап #2 — сушка и доизмельчение

К уровню влажности древесного сырья, отправляемого под пресс, предъявляются конкретные требования. Процент влажности должен составлять 10% с отклонением на 2% в меньшую или большую сторону. Если сырье будет слишком влажным, потребуется проведение дополнительной сушки. Если же фрагменты древесины будут слишком сухими, то их придется дополнительно увлажнять, добиваясь 10-процентного значения уровня влажности.

Сушильное оборудование бывает барабанного и ленточного типа, причем последний вариант предпочтительнее, хоть и дороже. Использование сушилок ленточного типа более безопасно. Сушилки могут эксплуатироваться на газе или на древесных отходах. Существует еще разделение оборудования по виду применяемого сушильного агента, в качестве которого может выступать водяной пар, горячий воздух или топочные газы.

Устойчивая работа пресса возможна лишь в том случае, если размер входной фракции сырья не будет превышать 4 мм. Подсушенное сырье дополнительно подвергается измельчению в молотковых мельницах, стружечных станках, дезинтеграторах.

Этап #3 — водоподготовка

Сырье, уровень влажности которого не дотягивает до 8%, сложно поддается прессованию. Чтобы получить нужную степень влажности, необходимо пропустить пересушенное сырье через устройство дополнительного увлажнения. Лучшим вариантом считаются шнековые смесители, в которые подается пар или же вода. Пар приходится применять при обработке древесного сырья, полученного из твердых пород. Под воздействием пара снижается прочность древесины и увеличивается ее пластичность.

Прессы ряда производителей устроены таким образом, что им не требуется предварительного парового воздействия на сырье. Некоторые недобросовестные производители применяют пар для обработки старого и уже слежавшегося сырья. Однако получить пеллеты хорошего качества из «оживленного» таким способом сырья все равно не удастся.

Этап #4 — прессование

Протекание процесса гранулирования осуществляется с помощью прессов, выпуском которых занимаются известные в мире производители: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler и др. Данный вид оборудования имеет конструктивные различия, основным их которых является вид матрицы. Бывают прессы:

- с круглой матрицей (создавались для применения в пищевой и химической промышленности, а также для производства комбикормов);

- с плоской матрицей (создавались для утилизации ТБО).

Несмотря на конструктивные различия, прессы обеих модификаций работают по одному и тому же принципу. Бегущие катки сминают сырье на матрице, обеспечивая его продавливание сквозь предусмотренные отверстия на ее поверхности. Выдавившиеся гранулы обрезаются специальными ножами. В ходе процесса прессования оборудованию удается уплотнить сырье в три раза.

Процесс формирования пеллет с помощью цилиндрического матричного пресса. Одинаковые по диаметру гранулы выдавливаются через отверстия матрицы и срезаются

Силы трения в условиях течения адиабатического процесса, вызываемого резким сжатием сырья, способствуют подъему температуры в рабочей зоне пресса до 100 градусов по Цельсию. На переработку тонны сырья расходуется в течение часа 30-50 кВт электроэнергии.

При гранулировании древесины оборудование испытывает большие нагрузки, поэтому его производят из особо прочных материалов. Отдельные детали типа матрицы выпускают из закаленных износостойких сплавов.

Этап #5 — охлаждение пеллет и очищение их от пыли

От степени усилий, приложенных к прессованию сырья, и величины температуры, при которой происходит формирование гранул, зависит качество получаемых пеллет. Однако существует верхний «потолок» температурных значений (120°С), при превышении которого в гранулируемом сырье начинают протекать необратимые процессы, негативно сказывающиеся на качестве пеллет.

Спрессованные гранулы нуждаются в охлаждении, действующем на них с кондиционирующим эффектом. Оборудование известных производителей оснащено системами очистки готовых гранул от пыли и мелких крошек. Очищению пеллеты подвергаются сразу же после процедуры охлаждения. Это положительным образом сказывается на качестве пеллетного топлива.

Этап #6 — фасовка топливных гранул и упаковка

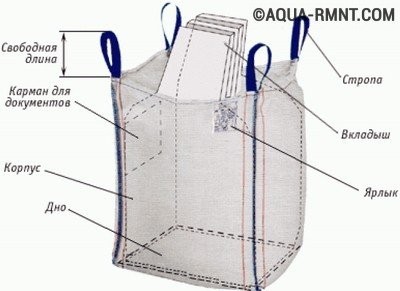

Гранулированное топливо фасуется и упаковывается разными способами, что позволяет удовлетворить разносторонние запросы потребителей. Пеллеты могут реализовываться насыпью в свободном виде или в объемных мешках — так называемых «биг-бэгах», вмещающих от 500 до 1200 кг гранул.

Составные элементы огромного полимерного мешка (биг-бэга), используемого для хранения пеллет на складах производителя и последующей транспортировки до коечного потребителя

Насыпью обычно отгружаются топливные гранулы, отправляемые на ТЭЦ. Хотя возможна отгрузка насыпью и пеллет высокого качества, которые закупаются для отопительных котлов, а также с целью дальнейшей реализации в более мелкой расфасовке.

«Биг-беги» – это полимерные мешки, снабженные стропами для механизации погрузо-разгрузочных работ. Пеллеты, хранимые и перевозимые в мешках, не теряют своих сыпучих качеств и сохраняют требуемый уровень влажности. Однако покупка уже расфасованных топливных гранул обычно обходится дороже рядовому потребителю.

Специальные автоприцепы для перевозки биг-бэгов с пеллетами. Для разгрузки тяжелых мешков применяются автопогрузчики

Пеллеты, расфасованные в упаковки по 10-20 кг, также пользуются популярностью среди потребителей. Владельцы пеллетных котлов и каминов, не имеющие бункеров для хранения больших запасов пеллет, покупают их в мелкой расфасовке. Конечно, данный способ покупки топливных гранул считается самым затратным. Однако в мелкой таре реализуются только отборные пеллеты.

Многим покупателям удобнее приобретать отборные пеллеты, расфасованные в небольшие полиэтиленовые мешки, которые легко перевозить в личном транспорте

По каким нормам определяют качество пеллет?

Российские производители пеллет пользуются стандартами качества, принятыми в европейских странах. Зарубежные производители топлива для пеллетных котлов получают сертификаты соответствия выпускаемой продукции действующим в Европе стандартам качества. Отсутствие документа, подтверждающего качество пеллет, отпугивает покупателей. При этом стоимость сертифицированной продукции того же качества выше, чем не сертифицированной.

В стандартах качества EN plus и EN-B зафиксированы требования к бытовым и промышленным пеллетам по ряду критериев, а именно:

- диаметру;

- длине;

- насыпной массе;

- теплоте сгорания;

- влажности;

- истиранию (проценту пыли);

- твердости;

- зольности;

- температуре плавления золы;

- содержанию металлов и других химических элементов, указываемых в мг на кг.

Производители, желающие выиграть тендер на госзакупки пеллетного топлива, должны предоставить в пакете документов сертификат EN plus.

Как не дать обмануть себя при покупке?

При покупке пеллет рядовому гражданину также надо обращать внимание на наличие сертификата качества. Помимо этого важного документа, который недобросовестные продавцы могут и подделать, необходимо выяснять место изготовления топливных гранул. Крупные производители имеют постоянных поставщиков сырья, под особенности которого настроено все технологическое оборудование компаний. С этой точки зрения у крупных производителей пеллеты будут качественнее.

Визуальный осмотр топливных гранул также помогает оценить пригодность продукции для работы пеллетных котлов. При таком контроле обращается внимание на цвет гранул, сохранность их формы, количестве пыли, целостности поверхности пеллет, отсутствии ярко выраженных запахов и др. Можно заказать и лабораторные исследования топливных гранул на предмет их соответствия европейским нормам качества. Только за оказанную услугу придется заплатить.

Пеллеты – возобновляемый источник энергии будущего

Древесные топливные гранулы

В богатых лесами регионах мира древесина приобретает все большее значение в качестве топлива. Древесные топливные гранулы (пеллеты) считаются настоящей заменой ископаемых видов топлива. Как частные, так и государственные структуры все в большей степени переходят к использованию древесных топливных гранул (пеллет) для отопления в качестве замены нефтепродуктов, что поддерживается и поощряется правительствами ряда европейских стран.

Факторами, способствующими данной тенденции, являются рост цен на нефть и обязательства в рамках Киотского протокола. Приведем и другие аргументы в пользу древесных топливных гранул (пеллет) в качестве биоэнергии будущего:

- Поскольку при сжигании древесных топливных гранул (пеллет) выделяется примерно такое же количество CO, как и то, которое забирается из земной атмосферы при росте биомассы, древесные топливные гранулы (пеллеты) являются практически нейтральными в плане выделения CO.

- Биомасса имеется пока в достаточном количестве, так как ежегодный её прирост используется лишь частично.

- Для многих стран это внутренний ресурс, обеспечивающий создание рабочих мест в промышленности, на ремесленных предприятиях и в сфере услуг.

- В отличие от других возобновляемых видов энергии её можно накапливать и использовать в любое время.

- Её использование позволяет сберечь невозобновляемые энергетические ресурсы.

- Это экологически чистое и экономичное использование отходов и побочных продуктов природного сырья.

- Высокая энергетическая плотность, простота обработки и компактность при складировании.

Немного истории топливных гранул

Технология изготовления гранул, в принципе, не является новшеством. Ещё в XIX столетии предпринимались попытки более эффективного использования измельченных продуктов. Таким образом, уже давно производятся различные корма для животных.

В противоположность этому изготовление древесных топливных гранул (пеллет) является сравнительно молодой технологией. Первый опыт промышленного изготовления древесных топливных гранул (пеллет) был получен в 1984 году. Но настоящий прорыв произошел затем, в середине 90-х годов, когда ископаемые источники энергии все чаще становились предметом дискуссий. Одновременно, заключив Киотское соглашение, большинство промышленных стран приняли на себя обязательство к 2012 году сократить выбросы вредных веществ до 5 % ниже уровня 1990 года.

Пеллеты – сырьевой продукт

Дерево дереву рознь: каждая древесина имеет свои особенности, которые могут по-разному сказаться на её переработке в древесные топливные гранулы (пеллеты). В принципе, для использования наиболее пригодны породы быстрорастущих деревьев с мягкой древесиной, таких как пихта, ель, сосна и т. д. Определяющими факторами являются упругость, прочность, твердость, плотность, способность к измельчению, получению древесных топливных гранул (пеллет) и т. д.

Сырьем служат необработанные древесные отходы без содержания посторонних примесей (стружка, опилки и пр.) деревообрабатывающей промышленности. При этом результаты изготовления древесных топливных гранул (пеллет) могут быть различными в зависимости от исходных материалов.

Основными характеристиками являются:

- вид древесины (древесина лиственных/хвойных пород);

- происхождение древесины;

- сезон заготовления древесины;

- гранулометрический состав;

- насыпная плотность;

- влажность;

- способ переработки древесины (стружка, опилки и пр.).

Изготовление/технология древесных топливных гранул

Для изготовления древесных топливных гранул (пеллет), как правило, требуются следующие производственные процессы.

Первичная обработка древесных отходов. Для переработки древесных отходов в древесные топливные гранулы (пеллеты) необходимо соблюдение определенных требований. Например, продукт должен обладать определенным гранулометрическим составом и влажностью 11−14 %. Древесные отходы, не соответствующие этим требованиям, должны быть подвергнуты первичной обработке. Например, крупные куски дерева должны быть измельчены, при недостаточной влажности подвергнуты дополнительной сушке. Затем стружка и опилки измельчаются в молотковой дробилке для получения однородной структуры.

Кондиционирование. При кондиционировании в древесные отходы, прошедшие первичную обработку, необходимо ввести пар и/или воду, в результате чего улучшаются связующие свойства содержащегося в древесине лигнина. Путем добавления связующих веществ во время измельчения в дробилке можно значительно повысить силы сцепления в древесной топливной грануле (пеллете), если в сырьевом материале уже произошло разложение лигнина вследствие длительного хранения. В соответствии со стандартом DIN в качестве связующих веществ допускается добавлять максимум 2% зернового крахмала или муки грубого помола.

Прессование. Процесс прессования древесных отходов происходит в так называемых матричных прессах. Матрицы могут иметь кольцевую или плоскую конструкцию. При этом стальные валки продавливают продукт через отверстия матрицы. Образующиеся при этом цилиндрические жгуты бесконечной длины обрезаются на выходе на необходимую длину.

Охлаждение. После прессования древесные топливные гранулы (пеллеты) являются мягкими, влажными и очень горячими (как правило, их температура составляет 90−120 °C). Для того чтобы можно было транспортировать и складировать древесные топливные гранулы (пеллеты), их необходимо охладить и высушить. При охлаждении из древесных топливных гранул (пеллет) уходят тепло и влага. При понижении температуры происходит стабилизация и затвердевание древесных топливных гранул (пеллет).

Просеивание. Отделение мелкой фракции производится с помощью просеивания охлажденных древесных топливных гранул (пеллет). Сход снова подается в установку для изготовления древесных топливных гранул (пеллет).

Свойства пеллет

В результате процесса изготовления древесных топливных гранул (пеллет) насыпная плотность увеличивается примерно со 100 до 650 кг/м. Благодаря этому сокращается потребность в площадях для складирования. Плотность древесных топливных гранул (пеллет) составляет >1120 кг/м. Максимальная влажность должна быть менее 10 %. Теплота сгорания 1 кг древесных топливных гранул (пеллет) составляет не менее 4,9 кВт/ч, что соответствует 0,5 л мазута. Для гранулирования сухих древесных опилок требуется всего около 3 % энергетического содержания древесных топливных гранул (пеллет). Однако это значение может возрасти до 20 %, если для сушки необходимо использовать тепловые системы.

Поскольку древесные древесные топливные гранулы (пеллеты) склонны к поглощению влаги, необходимо обратить внимание на то, чтобы исключить контакт с водой при их хранении. Влага ослабляет связующие свойства и становится причиной набухания. При содержании влаги более 30 % древесные топливные гранулы (пеллеты) распадаются на мелкую крошку.

Качество пеллет

Для обеспечения соответствующего качества в стандартах DIN 51731 и NORM M 7135 даны определенные требования к данному виду топлива. В качестве внешних показателей качества древесных топливных гранул (пеллет) можно назвать следующие:

1. Поверхность древесных топливных гранул (пеллет). Она должна быть гладкой, блестящей, без продольных трещин.

2. Прочность древесных топливных гранул (пеллет). Мерой прочности является так называемое истирание. Значение истирания определяется в лигнотестере и показывает степень образования мелкой фракции при воздействии определенной нагрузки на древесные топливные гранулы (пеллеты).

3. Диаметр древесных топливных гранул (пеллет).

4. Длина древесных топливных гранул (пеллет).

5. Цвет древесной топливной гранулы (пеллеты). Это не абсолютный признак качества, однако в сочетании с тестом на истирание он может указывать на некоторые недостатки хранения, например в случае разрушения лигнина и целлюлозы под воздействием грибка.

Прочие показатели качества:

1. Используемые вспомогательные средства для прессования/связующие вещества (в %).

2. Объемная плотность (в кг/м).

5. Теплота сгорания (в MДж/кг).

6. Содержание серы (S), азота (N) и хлора (Cl) (в %).

7. Содержание элементов: мышьяк (Ar), кадмий (Cd), медь (Cu), ртуть (Hg), свинец (Pb), цинк (Zn), а также EOX (в мг/кг).

Эти критерии качества можно определить только в лабораторных условиях. Однородное и стабильное качество древесных топливных гранул (пеллет) − предпосылки оптимального сгорания при максимально возможной эффективности получения энергии.

Чтобы добиться оптимального качества древесных топливных гранул (пеллет), древесина должна быть определенным образом обработана. В частности, необходимо произвести гомогенизацию гетерогенного сырья, включающего в себя смешивание различного сырья, сушку и измельчение, а также разрушить структуру древесины перед гранулированием.

Монтаж потолка из пластиковых панелей: с чего начать и как сэкономить

Монтаж потолка из пластиковых панелей: с чего начать и как сэкономить