Особенности таблицы подвижности бетонной смеси

Строительная сфера считается одной из самых развитых в современном мире, поэтому застройщики стараются внедрять передовые технологии и материалы с улучшенными эксплуатационными свойствами. И бетон не исключение, поэтому к нему предъявляются повышенные требования. Чтобы успешно завершить проект строительства, необходимо заранее изучить таблицу подвижности бетонной смеси.

Строительная сфера считается одной из самых развитых в современном мире, поэтому застройщики стараются внедрять передовые технологии и материалы с улучшенными эксплуатационными свойствами. И бетон не исключение, поэтому к нему предъявляются повышенные требования. Чтобы успешно завершить проект строительства, необходимо заранее изучить таблицу подвижности бетонной смеси.

Общая информация

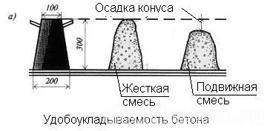

В кругу строителей распространено такое понятие, как удобоукладываемость. Оно указывает на то, каким образом будет происходить заполнение опалубки при конкретном способе трамбования, а также появление уплотненной и однородной консистенции. К основным свойствам материала относят связность, жесткость и подвижность. Осадка конуса указывает на способность смеси распространяться по поверхности конструкции через собственную тяжесть.

Следует отметить, что удобство эксплуатации стройматериала напрямую зависит от подвижности бетона. Таблица, в которой указываются показатели пластичности (подвижности), позволяет рассчитать оптимальные параметры и успешно осуществить проект.

Принцип этой характеристики объясняется таким алгоритмом: чем выше пластичность, тем проще будет осуществляться заполнение опалубки, в том числе и со сложной конфигураций, а также обтекание объемной арматуры. Существующие смеси на основе бетона разделяются на два типа:

- С малой подвижностью.

- С большой подвижностью.

Представители первой группы нуждаются в предварительном смешивании с небольшим количеством пластификаторов, а также в тщательной обработке вибропрессом. Показатели подвижности определяются несколькими факторами, включая качество и количество, а также тип составляющих бетонной смеси.

Если быть точным, то параметр зависит от таких показателей:

- Марки цемента.

- Плотности цементного теста.

- Соотношения воды и цемента.

- Фракции и формы наполнителя.

Описываемый фактор может меняться и в зависимости от метода помещения в опалубку. Для примера, если подавать состав в контейнер из плотной арматуры, то лучше отдавать предпочтение смесям с высоким процентом подвижности.

Описываемый фактор может меняться и в зависимости от метода помещения в опалубку. Для примера, если подавать состав в контейнер из плотной арматуры, то лучше отдавать предпочтение смесям с высоким процентом подвижности.

Объясняется это тем, что в подобных условиях недопустимо применять технологию вибропрессования.

В арматурный каркас нельзя помещать растворы с низкой подвижностью, т. к. по завершении работы по уплотнению они потеряют массу эксплуатационных качеств и не будут проходить по некоторым нормам. В первую очередь, пострадает пористость и долговечность.

Чтобы избежать таких неприятностей, на этапе выбора марки состава нужно учитывать ряд требований, которые предъявляются к несущим объектам. Это по-особому важно при заливке фундамента.

Особенности состава

Промышленный бетон включает в себя разное соотношение песка, цементной смеси, воды, щебенки и пластификаторов. Именно от этого соотношения зависит параметр пластичности и качество конечного продукта. Чтобы достичь нужного показателя, нужно правильно рассчитать цемент и воду. Наличие в составе щебенки и песка снизит вероятность деформаций материала и уменьшит его усадку.

Ключевую роль в обеспечении оптимальной пластичности обеспечивает водно-цементное соотношение. Если не соблюдать правильную пропорцию, то это ухудшит прочностные свойства в несколько раз. При правильном соотношении компонентов материал способен удерживать воду в смеси, что сделает его подвижным. Изменение содержания воды и регулирует показатели пластичности. У малоподвижных бетонных составов, которые пользуются самым высоким спросом, объемы жидкости совсем небольшие. Обрабатывать их приходится с помощью специального оборудования.

Ключевую роль в обеспечении оптимальной пластичности обеспечивает водно-цементное соотношение. Если не соблюдать правильную пропорцию, то это ухудшит прочностные свойства в несколько раз. При правильном соотношении компонентов материал способен удерживать воду в смеси, что сделает его подвижным. Изменение содержания воды и регулирует показатели пластичности. У малоподвижных бетонных составов, которые пользуются самым высоким спросом, объемы жидкости совсем небольшие. Обрабатывать их приходится с помощью специального оборудования.

При увеличении массы цемента подвижность раствора заметно повышается, а прочностные характеристики остаются неизменными. Таким образом происходит обволакивание зерен наполнителя цементом.

От формы и фракции наполнителей зависит формирование текучести. Если размер фракции большой, общая площадь зерен в растворе сокращается. Это повышает пластичность бетонной смеси. Для примера, гладкий речной гравий снижает силу трения, но поднимает подвижность. Материал не соответствует марочной прочности и жесткости, поэтому наличие в составе песка не играет особой роли.

При этом примеси в песке и щебенке снижают текучесть затворенного состава, но по затвердевании появляются всевозможные дефекты. Также каждый замес смеси требует много времени. Технологическая текучесть такого материала не превышает два часа. При отсутствии возможности быстрой доставки и несоответствующем температурной режиме в состав бетона нужно добавить пластификаторы. С их помощью происходит повышение текучести.

Способы обозначения

Чтобы просто и удобно определить параметр подвижности, в таблице указывается буква «П». Также к ней добавляется индекс, который зависит от градации. Чем выше показатели индекса, тем текущее будет смесь. В настоящее время выделяют пять групп бетона с разной подвижностью. Первые три марки относятся к составам с малой пластичностью, а последние две — с высокой.

Чтобы просто и удобно определить параметр подвижности, в таблице указывается буква «П». Также к ней добавляется индекс, который зависит от градации. Чем выше показатели индекса, тем текущее будет смесь. В настоящее время выделяют пять групп бетона с разной подвижностью. Первые три марки относятся к составам с малой пластичностью, а последние две — с высокой.

Сферы применения малоподвижных бетонных смесей бывают разными. Для примера, раствор с маркировкой П1 является незаменимым стройматериалом для сооружения лестниц. И хоть он используется не так часто, как остальные марки, его всегда дополнительно уплотняют механическим образом. Большинство бытовых конструкций изготовляются из бетонных составов с маркировками П2 и П3.

В настоящее время задействуются различные методики определения подвижности бетона. Они отличаются сложностью получения конечного параметра.

Осадка конуса

Самым простым способом является осадка конуса. С помощью подобной процедуры можно рассчитать, за какой промежуток времени будет происходить усадка бетона под воздействием собственного веса. При этом к проведению расчетов приступают только после залития смеси в конус.

Чтобы определить степень пластичности посредством осадки конуса, следует подготовить металлический предмет с конусообразной формой. Его размеры определяются фракцией щебня. Для примера, если высота конуса составляет 300 миллиметров, его малый диаметр будет равняться 100 мм, а большой — 300 мм. В таком случае объем конуса составит около 7 л.

Пошаговая инструкция по применению методики выглядит следующим образом:

В конусообразную форму помещается три порции раствора бетона.

В конусообразную форму помещается три порции раствора бетона.Другие методы

Еще один способ определения подвижности заключается в применении вискозиметра. Его используют в тех случаях, когда фракция щебня составляет от 0,5 до 4 см.

Чтобы произвести расчеты, нужно создать форму конуса и залить ее бетонной так, как и в предыдущем случае. Затем ее нужно поместить на вибростол, а внутрь формы воткнуть штатив с делениями. Сверху конструкции одевается небольшой диск, а дальше запускается виброинструмент и секундомер. После засекания времени, за которое диск погружается до нужной отметки, коэффициент нужно умножить на 0,45. Полученный числовой результат и является степенью подвижности бетона.

Чтобы произвести расчеты, нужно создать форму конуса и залить ее бетонной так, как и в предыдущем случае. Затем ее нужно поместить на вибростол, а внутрь формы воткнуть штатив с делениями. Сверху конструкции одевается небольшой диск, а дальше запускается виброинструмент и секундомер. После засекания времени, за которое диск погружается до нужной отметки, коэффициент нужно умножить на 0,45. Полученный числовой результат и является степенью подвижности бетона.

Также для измерения пластичности бетона П4 применяется метод проведения экспериментов в формах. Для этого нужно подготовить куб с открытой стороной и емкостями 20х20х20 см. С его помощью можно измерять практически любые фракции смеси со щебнем, включая модели с размерами до 7 см. Внутрь куба помещается конусообразная масса бетона.

После проведения этих операций куб нужно выложить на виброплиту. Также важно успеть запустить и плиту, и секундомер. Выполняя опыт, следует засечь промежуток времени, за который происходит заполнение всех углов куба, и окончательное выравнивание поверхности смеси.

Полученный промежуток времени умножается на постоянный коэффициент 0,7. Результат, который отображается после умножения, и является параметром подвижности бетона.

Таблица пластичности

Чтобы упростить эксплуатацию бетонных смесей с разной пластичностью, следует обратить внимание на таблицу, где они систематизированы по этому фактору. Также в таблице находятся и другие свойства удобоукладываемости, включая связность и жесткость.

Согласно информации из таблицы, усадка конуса на 1−1,5 см указывает на принадлежность смеси к группе с повышенной жесткостью, т. е. с малоподвижным составам. Материал с подобными параметрами обозначается маркировкой П1. Марки П2 и П3 обладают усадкой конуса в 5−10 сантиметров и 10−15 см соответственно. Наличие маркировки П4 сообщает о том, что уровень усадки варьируется в пределах 15−20 см. Если показатели еще выше, то бетонный раствор относят к специальной группе П5.

Соответствие конкретной разновидности бетонной смеси одной из вышеперечисленных степеней подвижности регламентируется установленными нормами ГОСТ. Этот государственный стандарт разделяет все растворы на две большие группы:

- Сухие смеси (БСС).

- Готовые к употреблению составы (БСГ).

Также существует несколько групп по удобоукладываемости вещества. К первой относятся сверхжесткие модели (СЖ), ко второй — жесткие (Ж), к третьей — подвижные (П).

Условия заливки

Показатель пластичности бетона определяется и условиями заливки. Речь идет о частоте армирующего каркаса и форме будущей конструкции.

Если частота размещения арматуры высокая, значит раствор должен обладать повышенной текучестью. Дело в том, что со слишком густым составом будет проблематично работать. Также при использовании жесткого бетона появляется вероятность снижения маркировочной прочности по завершении работы по заливке. Еще не исключается риск образования раковин и пор, что негативно повлияет на конечное качество.

Если частота размещения арматуры высокая, значит раствор должен обладать повышенной текучестью. Дело в том, что со слишком густым составом будет проблематично работать. Также при использовании жесткого бетона появляется вероятность снижения маркировочной прочности по завершении работы по заливке. Еще не исключается риск образования раковин и пор, что негативно повлияет на конечное качество.

На определение пластичности стройматериала воздействует и размер заливаемой конструкции. Чем больше габариты конструкции и чем сложнее ее форма, тем подвижнее должен быть бетонный состав.

Бетон — это один из самых востребованных строительных материалов, который продается на рынке. Но чтобы раствор хорошо справлялся со своими задачами, а конструкция была надежной, устойчивой к любым воздействиям и долговечной, важно правильно подобрать тип смеси, учитывая ряд базовых характеристик. Речь идет об удобоукладываемости, осадке конуса и подвижности массы.

Последний параметр считается наиболее важным, т. к. он напрямую влияет на удобство работы с материалом и эксплуатационные характеристики постройки. Чтобы избежать неприятностей на разных этапах строительства, важно заранее провести точный расчет и подобрать оптимальное соотношение пластичности. В таком случае задача будет решена в лучшем виде.

Подвижность бетонной смеси и факторы, влияющие на ее показатели

Подвижность бетонной смеси — это один из важнейших показателей, определяющих ее способность растекаться и уплотняться в опалубке под действием собственного веса. Для производства строительных работ и обеспечения необходимого качества бетона в конструкциях, необходимо, чтобы подвижность бетонной смеси ГОСТ7473-2010 соответствовала всем нормам и требованиям этого документа.

Что такое подвижность бетона, и какое влияние она оказывает на удобоукладываемость смесей, рассмотрим в этой статье.

Общие сведения

Что такое бетонная смесь? Это рационально составленный и тщательно перемешанный раствор компонентов до начала периода схватывания и твердения. Состав смеси рассчитывается с учетом требований к самому раствору и эксплуатационных характеристик будущих сооружений.

Свойства

Формирование эксплуатационных характеристик бетонных конструкций начинается с приготовления, укладки и технологически правильного твердения смеси.

Эти процессы во многом предопределяют будущее качество железобетонных изделий.

- Поэтому, очень важно знать свойства и поведение бетонной смеси, ее зависимость от всевозможных факторов, умело руководить процедурой приготовления, укладки и схватывания бетона.

- Основным свойством бетонного раствора является его формуемость или удобоукладываемость — то есть, способность композиции растекаться и принимать необходимую форму, сохраняя при этом однородность и монолитность (см. видео в этой статье).

- Удобоукладываемость определяется текучестью (подвижностью) смеси в период заполнения опалубки и пластичностью — способностью деформироваться без изменения структуры.

- Основное влияние на эти параметры оказывают качество и количество цементного теста, а также расход воды, используемый для приготовления раствора. Именно вода обуславливает структуру жидкой фазы и формирование сил сцепления, определяющих подвижность и связность системы.

- По своей структуре смесь представляет собой однородное физическое тело, в котором зерна вяжущего, воды и частицы заполнителя связанны внутренней силой взаимодействия. Главным структурообразующим компонентом в бетонном составе выступает цементное тесто. По мере роста реакции гидратации цемента увеличивается плотность твердой фазы, и возрастает связующая способность цементного камня (твердое тело).

На заметку: Под действием протекающих процессов, в определенный момент, смесь преодолевает структурную прочность, и начинает течь подобно густой жидкости. Поэтому, бетонный раствор и классифицируют как упругое вязкое тело, одновременно обладающее свойствами жидкости и твердого тела.

- Консистенция смеси зависит от состава компонентов, и может меняться в границах от жесткой формы до жидкой, легко подвижной.

- Определение подвижности бетонной смеси определяется при помощи специального оборудования (об этом ниже). Критерием подвижности (удобоукладываемости) служит осадка конуса бетонной смеси, на основании которой и делаются выводы по состоянию конкретного раствора.

Удобоукладываемость согласно ГОСТ 7473-2010 обозначается буквой «П», и имеет несколько значений (таблица ниже).

Чем выше марка, тем подвижнее растворы. Марки П1—П3 — малоподвижные пластичные композиции, а подвижность бетона П4—П5 относится к категории очень подвижных смесей.

Расчет состава бетона

Методы определения удобоукладываемости бетона

Для определения консистенции раствора и его технологических свойств, определяющих возможность заполнять опалубку и уплотняться в момент укладки, предложено несколько способов. Нас же в этой статье будет интересовать подвижность растворов, и как измерить осадку конуса бетона.

Для определения подвижности смеси существует несколько различных методов, один из них — это проверка конуса осадки бетона. Этот способ довольно прост в исполнении, и не требует специальных измерительных приборов.

Поэтому, если у вас в хозяйстве есть конус для определения подвижности бетона, приобретенный или изготовленный своими руками, то данную процедуру измерения вы можете с легкостью провести по месту заливки бетона. Тем более, что цена остального оборудования вполне приемлема для любого застройщика.

Оборудование для выполнения измерений:

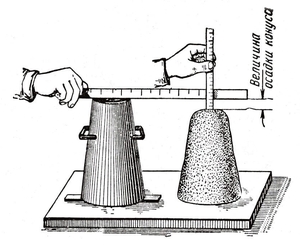

- Конус для определения подвижности бетонной смеси, изготовленный из оцинкованного железа (см. фото). Высота прибора 300 мм; диаметр нижней части равен 20 см, верхней — 10 см.

- Загрузочная воронка, устанавливаемая в верхнюю часть конуса.

- Площадка 700×700 мм, сбитая из досок и обшитая оцинкованной сталью.

- Стальной прут с закругленным концом.

- Две стальные или деревянные линейки длиной 50–70 см.

- Кельма.

Все измерения должны соответствовать ГОСТ — осадка бетонного конуса.

Проверка бетона конусом — инструкция:

- Площадку и рабочую поверхность конуса увлажняют.

- Конус ставят в середину площадки, и при помощи ног, через специальные упоры, прижимают к основанию.

- С помощью загрузочной воронки, в три этапа, заполняют форму. Каждый последующий слой, при помощи стального стержня, необходимо уплотнять штыкованием не менее 25 раз.

- Далее, воронку удаляют с конуса, и вровень с верхним основанием срезают излишки раствора.

- Затем, осторожно снимают форму и устанавливают рядом с образовавшимся конусом из бетонного раствора.

- После снятия формы начинается медленная осадка конуса бетона.

- На верхнюю часть прибора, параллельно площадке, укладывают одну из линеек, а вторую ставят вертикально, слегка опирая на конус из раствора. Насколько в данный момент конус раствора окажется ниже формы и есть значение подвижности смеси (пересечение линеек).

Вышерассмотренные измерения проводят в два этапа. Затем определяют среднее значение двух результатов, которое и будет являться точным показателем удобоукладываемости бетона.

Факторы, влияющие на подвижность растворов

Технологические особенности бетонной смеси определяет ее состав и свойства применяемых материалов.

В какой степени будут происходить изменения характеристик растворов, и с какими результатами, зависит от следующих факторов:

- Чем выше объем цементного теста, тем более жидкой будет его консистенция, и тем выше подвижность раствора. Добавление в цементное тесто заполнителей уменьшает подвижность в следующей прогрессии — чем больше состав заполнителей и их удельная поверхность, тем меньше подвижность бетона.

- С понижением количества заполнителей и увеличением объема цементного теста, при неизменном В/Ц, подвижность смеси увеличивается, а прочность остается неизменной.

- Значительно влияют на удобоукладываемость растворов свойства цемента. Бетонные растворы, имеющие в своем составе пуццолановый портландцемент, особенно с активной кремнеземистой присадкой, при равном расходе воды, имеют существенно ниже осадку конуса, чем бетоны на обычном портландцементе.

- Изменение количества воды — основной фактор при помощи которого регулируется консистенция смеси. С повышением объема воды, при неизменном количестве цемента, подвижность раствора увеличивается, а прочность снижается.

- С увеличением зернистости заполнителей снижается их воздействие на цементный камень, и в результате подвижность бетона увеличивается. Пыль, глинистые компоненты, обычно, понижают удобоукладываемость.

- Немаловажным фактором является соотношение объемов песка и щебня. При ненормируемом увеличении этих компонентов друг относительно друга, увеличивается удельная площадь заполнителей и снижается подвижность.

Другими словами, в бетонном растворе существует такая пропорция между заполнителем и цементом, включая соответствие между щебнем и песком, при которой структурная вязкость бетона будет минимальная, подвижность — наибольшая, а для его укладки и уплотнения будет затрачено минимум энергии.

Регуляторы консистенции смесей

С целью регулирования свойств бетона и экономии цемента используют химические присадки двух видов:

- Добавки, вводимые в смесь в небольших количествах (0,1–2% от массы цемента) и регулирующие их свойства.

- Тонкомолотые лигатуры (5–20%), применяемые для сокращения расхода цемента, без изменения качества готовых изделий.

Применение химических присадок — это наиболее универсальный и доступный метод управления технологией бетона.

- Наиболее эффективными регуляторами подвижности бетонов являются химические добавки пластификаторы и суперпластификаторы.

- Введение данных присадок позволяет существенно увеличить подвижность смесей и снизить их водопотребность, что дает возможность производить растворы одинаковой подвижности при незначительном объеме воды и цемента.

- Присадки оценивают по величине значения максимального эффекта, получаемого при введении той или иной добавки. Лигатуры одного класса влияния могут заметно отличаться своим эффектом действия.

- Например, пластифицирующие и суперпластифицирующие добавки, по результирующему эффекту, делят на следующие категории (см. таблицу).

Наибольшее распространение в современном строительстве получили комплексные добавки — суперпластификаторы (СП).

Эти присадки, в отличие от пластификаторов, в большей степени и более комплексно улучшают свойства смесей:

- существенно увеличивают подвижность растворов;

- повышают строительно-технологические свойства бетонов;

- снижают расход цемента.

По своей структуре суперпластификаторы — это синтетические полимерные материалы. Расход составляет 0,1–1,2% от общего объема цемента. Действие данных пластификаторов ограничено 2–3 часами, начиная с момента их присадки в бетонный раствор.

Использование СП наиболее эффективно при производстве сборного железобетона, где скорость схватывания бетона имеет существенное значение.

Применение суперпластификаторов позволяет использовать бетоны с низким В/Ц со следующими преимуществами:

- высокая прочность изделий (60–80 Мпа);

- благодаря высокой подвижности раствора, шире применять литьевой метод производства конструкций;

- эффективно применять укладку смесей с пониженным водоцементным отношением, используя краткосрочное вибрирование;

- бетонировать конструкции усложненного профиля;

- снижать расход цемента;

- повышать качество лицевых поверхностей железобетонных изделий.

Определение подвижности бетонной смеси в условиях строительной площадки, позволяет оперативно реагировать на непредвиденное изменение технологических свойств растворов. Это значительно облегчает производство строительных работ и непосредственно влияет на конечные эксплуатационные характеристики конструкций.

Расшифровка маркировки бетона

Расшифровка маркировки бетона

Полная расшифровка марки бетона часто ставит в тупик новичков в строительном деле. При продаже бетонной смеси производители указывают на продукции много буквенных и цифровых показателей, которые невозможно расшифровать без знания маркировки. О том, как разобраться в этих обозначениях, рассмотрим в статье.

Маркировка по прочности

Главный параметр любого раствора – прочность на сжатие. При замешивании материал проходит различные испытания, после чего маркируется литерами М и В. Первая буква определяет его предельную прочность в кгс/см². Вторая указывает на прочностные параметры в МПА с доверительной вероятностью в 0,95. К примеру, если мы рассмотрим бетон b20 f150 w6, то узнаем, что класс его прочности составляет В20, а марка – М250, то есть материал имеет среднюю прочность 262 кгс/см². Показатели и соотношения маркировки для разных смесей можно увидеть ниже.

| Марка | Класс | Прочность, кгс/см² |

| М100 | В7,5 | 98 |

| М150 | В10 | 131 |

| М200 | В15 | 196 |

| М250 | В20 | 262 |

| М400 | В25 | 327 |

| М450 | В30 | 393 |

| М500 | В35 | 458 |

Рассматривая, что значит та или иная марка, стоит отметить, что прочностные показатели смесей при производстве регулируются согласно ГОСТ 7473-2010 и 25192-2012. Прочностная характеристика зависит от множества факторов, включая:

- соотношение ингредиентов;

- качество цемента;

- точность дозирования;

- способ и тщательность смешивания.

Морозостойкость

Параметр морозостойкости позволяет определить, сколько циклов оттаивания и замораживания выдерживает материал за определенное время с сохранением своих изначальных характеристик. Для маркировки используется символ F и цифровое обозначение от 25 до 1000. Для примера, рассмотрим, что значит бетон f75. Такое значение указывает на то, что стройматериал способен сохранять свои свойства до 75 циклов замораживания/оттайки.

Важно понимать, что минусовая температура способствует расширению влаги, которая находится в порах стройматериала – чем больше объем этих пор, тем ниже морозоустойчивость. При невысоких показателях материал уменьшает несущую способность строительных конструкций и обеспечивает более скорый износ их поверхности.

Выясняя, что означает бетон с той или другой маркировкой, можно соотнести его морозоустойчивость с показателями по прочности. В таблице предлагается соотношение этих параметров для наиболее распространенных растворов.

| Класс | Морозостойкость | Марка |

| В12,5 | F50 | M150 |

| B15 | F100 | M200 |

| B20 | F150 | M250 |

| B22,5 | F200 | M200 |

| B25 | F200 | M350 |

| B30 | F200-F300 | M400 |

| B35 | F200-F300 | M450 |

Водонепроницаемость

Показатель W определяет, насколько хорошо раствор не пропускает влагу сквозь себя под давлением. Цифровое значение водонепроницаемости варьируется от 2 до 20. Если строители используют бетон в15 f150 w6, это значит, что его гидрофобность находится на уровне ниже среднего. Для повышения водонепроницаемости при изготовлении стройматериала применяются различные уплотняющие добавки.

Водонепроницаемость не имеет особого значения при использовании смеси в гражданском строительстве. Другое дело, если раствор применяют в сооружении волнорезов, мостовых опор и других конструкций, находящихся в контакте с водой. В такой ситуации требуется влагостойкий бетон, что значит его показатели выше W10.

Подвижность

Подвижность указывает на удобство раствора в укладке, то есть на его способность растекаться и заполнять все пустоты, в которые его помещают. Характеристика маркируется литерой П. В зависимости от удобоукладываемости выделяют следующее обозначение бетона:

- П5 – текучий;

- П4 – литой;

- П3 – сильноподвижный;

- П2 – подвижный;

- П1 – малоподвижный.

Исходя из указанной марки подвижности, строители могут подбирать способы транспортировки и заливки раствора. Так, для простых монолитных работ подходят материалы с маркировкой П3, а для сложных строительных конструкций лучше подбирать смеси П4 и П5. Растворы с высокой подвижностью намного проще укладывать при изготовлении опалубки, поскольку в процессе работ можно обойтись без вибратора. Покупать пластичный материал следует только у производителя. Не рекомендуется разбавлять раствор водой для повышения подвижности, так как в этих целях используют не жидкость, а специальные пластификаторы.

На основании изложенной информации рассмотрим отдельный пример. Если для строительства используется бетон бст в25 п4 f200 w8, расшифровка означает, что материал имеет марку М350, может выдерживать 200 циклов заморозки/оттайки, отличается средним уровнем водонепроницаемости и низкой подвижностью.

Таким образом, грамотная расшифровка бетона позволяет легко ориентироваться в большом разнообразии товаров на рынке и подбирать именно те растворы, которые оптимально подходят для конкретных работ.

Виктор Филонцев

Образование:

НИУ МСГУ, Кафедра Технологии вяжущих веществ и бетонов, 2003.

Опыт работы:

12 лет в сфере производства бетона.

Текущая деятельность:

независимые консультации в сфере строительства.

Подвижность и жесткость бетонной смеси

При выборе бетонной смеси большое значение имеет не только марка бетона (М), класс прочности (В), но и его удобоукладываемость. Что такое удобоукладываемость? Это – способность бетонной смеси легко и в полном объёме заполнять форму, а также способность не расслаиваться при перевозке и хранении.

ГОСТ 7473-2010. Смеси бетонные. Технические условия в зависимости от показателя удобоукладываемости подразделяет бетонные смеси на следующие 4 группы марок:

- Марки по расплыву конуса (Р1 – Р6), где Р – расплыв;

- Марки по осадке конуса (П1 –П5), П – подвижность;

- Марки по жесткости (Ж1 – Ж5), Ж – жесткость;

- Марки по уплотнению (КУ1 – КУ), КУ – коэффициент уплотнения.

Строителей, прежде всего, интересуют 2 параметра: подвижность и жесткость.

Подвижность (П)

Подвижность рассчитывается по осадке конуса. То есть, это способность бетона расплываться и заполнять форму, в которую она помещена. В этом случае материал может быть жестким (малоподвижным – П1), подвижным (П2), сильноподвижным (П3), литым (П4) или текучим (П5).

Её определяют опытным путем. Смесь заливается в конус высотой 30см. После снятия конуса измеряют величину осадка. Если форма сохранилась практически без изменений (осела на 1-5см) то такая смесь называется жёсткой.

Марки бетона по осадке конуса (по ГОСТу 7473-2010):

| Подвижность | Категория | Осадка конуса, см |

|---|---|---|

| П1 | Малоподвижная | 1 – 4 |

| П2 | Подвижная | 5 – 9 |

| П3 | Сильноподвижная | 10 – 15 |

| П4 | Литая | 16 – 20 |

| П5 | Текучая | Более 20 |

Применение:

- П1 – наиболее густой состав, который часто используется при изготовлении монолитных лестниц.

- П2 и П3 – применяют для стандартных построек.

- П4 – используется для работ с плотным армированием – высокий фундамент, колонны.

- П5 – заливаются исключительно в практически герметичные опалубки.

Факторы, влияющие на подвижность бетонной смеси:

- вид используемого цемента;

- количество воды;

- водо-цементное отношение (В/Ц);

- вид пластификаторов;

- тип, качество и размеры наполнителей.

Водоцементное соотношение (В/Ц) – это главный фактор в рецептуре такой смеси. Поэтому её категорически недопустимо разбавлять водой для придания ей повышенной подвижности: нарушитcя качество бетона. Его прочность может снизиться на несколько классов.

Жесткость (Ж)

Жесткость бетонной смеси характеризуется временем вибрирования, необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости. Измеряется в секундах.

Марки жесткости по ГОСТ 7473-2010):

| Марка | Жесткость, с |

|---|---|

| Ж1 | 5-10 |

| Ж2 | 11-20 |

| Ж3 | 21-30 |

| Ж4 | 31-50 |

| Ж5 | Более 50 |

То есть, чем больше времени для уплотнения бетона, тем он становится жестче: Ж 5 – самый жесткий, Ж1 – наименее жесткий.

По ГОСТу 747З-94 (на который отдельные производители до сих пор ориентируются) допустимо использование следующей классификации: бетоны по удобоукладываемости делились на: подвижные (П) жёсткие (Ж) и сверхжёсткие (СЖ).

Таблица паропроницаемости основных материалов

Информацию по паропроницаемости я собрал, скомпоновав несколько источников. По сайтам гуляет одна и та же табличка с одними и теми же материалами, но я её расширил, добавил современные значения паропроницаемости с сайтов производителей строительных материалов. Также я сверил значения с данными из документа «Свод правил СП 50.13330.2012» (приложение Т), добавил те, которых не было. Так что на данный момент это наиболее полная таблица.

| Материал | Коэффициент паропроницаемости, мг/(м*ч*Па) |

| Железобетон | 0,03 |

| Бетон | 0,03 |

| Раствор цементно-песчаный (или штукатурка) | 0,09 |

| Раствор цементно-песчано-известковый (или штукатурка) | 0,098 |

| Раствор известково-песчаный с известью (или штукатурка) | 0,12 |

| Керамзитобетон, плотность 1800 кг/м3 | 0,09 |

| Керамзитобетон, плотность 1000 кг/м3 | 0,14 |

| Керамзитобетон, плотность 800 кг/м3 | 0,19 |

| Керамзитобетон, плотность 500 кг/м3 | 0,30 |

| Кирпич глиняный, кладка | 0,11 |

| Кирпич, силикатный, кладка | 0,11 |

| Кирпич керамический пустотелый (1400 кг/м3 брутто) | 0,14 |

| Кирпич керамический пустотелый (1000 кг/м3 брутто) | 0,17 |

| Крупноформатный керамический блок (тёплая керамика) | 0,14 |

| Пенобетон и газобетон, плотность 1000 кг/м3 | 0,11 |

| Пенобетон и газобетон, плотность 800 кг/м3 | 0,14 |

| Пенобетон и газобетон, плотность 600 кг/м3 | 0,17 |

| Пенобетон и газобетон, плотность 400 кг/м3 | 0,23 |

| Плиты фибролитовые и арболит, 500-450 кг/м3 | 0,11 (СП ) |

| Плиты фибролитовые и арболит, 400 кг/м3 | 0,26 (СП ) |

| Арболит, 800 кг/м3 | 0,11 |

| Арболит, 600 кг/м3 | 0,18 |

| Арболит, 300 кг/м3 | 0,30 |

| Гранит, гнейс, базальт | 0,008 |

| Мрамор | 0,008 |

| Известняк, 2000 кг/м3 | 0,06 |

| Известняк, 1800 кг/м3 | 0,075 |

| Известняк, 1600 кг/м3 | 0,09 |

| Известняк, 1400 кг/м3 | 0,11 |

| Сосна, ель поперек волокон | 0,06 |

| Сосна, ель вдоль волокон | 0,32 |

| Дуб поперек волокон | 0,05 |

| Дуб вдоль волокон | 0,30 |

| Фанера клееная | 0,02 |

| ДСП и ДВП, 1000-800 кг/м3 | 0,12 |

| ДСП и ДВП, 600 кг/м3 | 0,13 |

| ДСП и ДВП, 400 кг/м3 | 0,19 |

| ДСП и ДВП, 200 кг/м3 | 0,24 |

| Пакля | 0,49 |

| Гипсокартон | 0,075 |

| Плиты из гипса (гипсоплиты), 1350 кг/м3 | 0,098 |

| Плиты из гипса (гипсоплиты), 1100 кг/м3 | 0,11 |

| Минвата, каменная, 180 кг/м3 | 0,3 |

| Минвата, каменная, 140-175 кг/м3 | 0,32 |

| Минвата, каменная, 40-60 кг/м3 | 0,35 |

| Минвата, каменная, 25-50 кг/м3 | 0,37 |

| Минвата, стеклянная, 85-75 кг/м3 | 0,5 |

| Минвата, стеклянная, 60-45 кг/м3 | 0,51 |

| Минвата, стеклянная, 35-30 кг/м3 | 0,52 |

| Минвата, стеклянная, 20 кг/м3 | 0,53 |

| Минвата, стеклянная, 17-15 кг/м3 | 0,54 |

| Пенополистирол экструдированный (ЭППС, XPS) | 0,005 (СП ); 0,013; 0,004 (. ) |

| Пенополистирол (пенопласт), плита, плотность от 10 до 38 кг/м3 | 0,05 (СП ) |

| Пенополистирол, плита | 0,023 (. ) |

| Эковата целлюлозная | 0,30; 0,67 |

| Пенополиуретан, плотность 80 кг/м3 | 0,05 |

| Пенополиуретан, плотность 60 кг/м3 | 0,05 |

| Пенополиуретан, плотность 40 кг/м3 | 0,05 |

| Пенополиуретан, плотность 32 кг/м3 | 0,05 |

| Керамзит (насыпной, т.е. гравий), 800 кг/м3 | 0,21 |

| Керамзит (насыпной, т.е. гравий), 600 кг/м3 | 0,23 |

| Керамзит (насыпной, т.е. гравий), 500 кг/м3 | 0,23 |

| Керамзит (насыпной, т.е. гравий), 450 кг/м3 | 0,235 |

| Керамзит (насыпной, т.е. гравий), 400 кг/м3 | 0,24 |

| Керамзит (насыпной, т.е. гравий), 350 кг/м3 | 0,245 |

| Керамзит (насыпной, т.е. гравий), 300 кг/м3 | 0,25 |

| Керамзит (насыпной, т.е. гравий), 250 кг/м3 | 0,26 |

| Керамзит (насыпной, т.е. гравий), 200 кг/м3 | 0,26; 0,27 (СП ) |

| Песок | 0,17 |

| Битум | 0,008 |

| Полиуретановая мастика | 0,00023 |

| Полимочевина | 0,00023 |

| Вспененный синтетический каучук | 0,003 |

| Рубероид, пергамин | 0 – 0,001 |

| Полиэтилен | 0,00002 |

| Асфальтобетон | 0,008 |

| Линолеум (ПВХ, т.е. ненатуральный) | 0,002 |

| Сталь | |

| Алюминий | |

| Медь | |

| Стекло | |

| Пеностекло блочное | 0 (редко 0,02) |

| Пеностекло насыпное, плотность 400 кг/м3 | 0,02 |

| Пеностекло насыпное, плотность 200 кг/м3 | 0,03 |

| Плитка (кафель) керамическая глазурованная | ≈ 0 (. ) |

| Плитка клинкерная | низкая (. ); 0,018 (. ) |

| Керамогранит | низкая (. ) |

| ОСП (OSB-3, OSB-4) | 0,0033-0,0040 (. ) |

Узнать и указать в этой таблице паропроницаемость всех видов материалов трудно, производителями создано огромное количество разнообразных штукатурок, отделочных материалов. И, к сожалению, многие производители не указывают на своей продукции такую важную характеристику как паропроницаемость.

Например, определяя значение для теплой керамики (позиция «Крупноформатный керамический блок»), я изучил практически все сайты производителей этого вида кирпича, и только лишь у некоторых из них в характеристиках камня была указана паропроницаемость.

Также у разных производителей разные значения паропроницаемости. Например, у большинства пеностекольных блоков она нулевая, но у некоторых производителей стоит значение «0 – 0,02».

| steppe (15.12.2015 21:30) Какая паропроницаемость у пластилина (если картон натереть пластилином, как мастикой, или лепить клочки бумаги на пластилине)? |

| Александр (27.01.2016 10:56) Ха, интересно, паропроницаемость у ГБ и облицовочной пустотелой керамики одинакова практически, да и раствор с натяжкой где то близко. Так зачем тогда делать вентзазор между кладками? Мидел и с вент и без оного, результат везде одинаков. Я так понимаю самая главная фишка- это дать газобетону просохнуть перед отделочными работами |

| Александр (27.01.2016 10:58) steppe: Паропроницаемость у пластилина как у парафина – никакая! |

| Виталий (29.01.2016 20:17) Какова паропроницаемость пароизоляционной пленки, например Изоспан Б, Мегаизол Б и т.п. Ее параметры близки к простому полиэтилену? > этого достаточно для предотвращения попадания пара в утеплитель? Таблицы со значениями паропроницаемости востребованных в частном секторе строительных материаловОтправим материал на почту

Недавно мы с соседом обсуждали проблемы с его дачным домиком для сезонного проживания. Основная пеноблочная часть у него изнутри утеплена, но сырость все лето чувствуется. По мере обсуждения мы сделали вывод, что он неправильно построил «дышащие» стены. Чтобы у Вас таких проблем не возникло, я решил написать про паропроницаемость строительных материалов: таблица, терминология, правила. Актуальность знаний о паропроницаемости материаловВнутри и снаружи здания атмосферное давление, как правило, одинаковое. А вот насыщенность воздуха влагой разное. Из-за этого происходит движение паров сквозь те или иные конструкции, что разделяют пространство на части. Это может быть стена между комнатой и улицей либо перегородка между ванной, кухней и сухим помещением. В каждом случае происходит некое подобие процесса балансировки. Под паропроницаемостью материалов подразумевается способность пропускать пары и удерживать в себе эту влагу. Эти показатели напрямую связаны с морозостойкостью. Если основанию характерны высокие показатели пропускной способности, то при низких температурах оно будет подвергаться разрушительному давлению со стороны замерзающей воды. Еще одна взаимосвязь касается теплопроводности. Всем известно, что мокрая минвата в меньшей степени оказывает сопротивление уходящему теплу из помещения. Или, например, пеноблочные изделия. Они позиционируются как материалы с низким коэффициентом тепловодности. Однако хорошая паропроницаемость может ухудшить значение почти в 5 раз. Есть еще один момент, который объясняет необходимость знаний о паропроницаемости используемых материалов. Сегодня (особенно в рекламных целях) много говорится о полезности устройства «дышащих» стен. Суть заключается в том, что такой подход положительно влияет на микроклимат внутри дома. Однако здесь необходимо все тщательно просчитывать, чтобы исключить ухудшение показателей морозостойкости и теплопроводности материалов. Что скрывается за коэффициентамиПод коэффициентом подразумевается способность материала сопротивляться паропроницанию. Оно сравнивается с паропроницаемостью воздуха. Числовое значение, которое вносится в сводные таблицы, определяется в лабораторных условиях. Измеряется коэффициент паропроницаемости строительных материалов в граммах проходящего пара за час через образец толщиной в 1 метр, площадью 1 кв.м. В таблицах сопротивление паропроницания условно обозначается символом «µ». Что проще было понять табличные данные, рассмотрим пример. Если для минеральной ваты характерна единица (µ=1), то это означает, что утеплитель пропускает пары фактически так же, как воздух. А газобетон с коэффициентом 10 заметно уступает воздуху. Правильное проектирование стенВо время составления проектной документации особо тщательно проводятся инженерные расчеты по возведению несущих конструкций, что разделяют улицу и помещения. Здесь обязательно учитываются показатели паропроницаемости материалов, чтобы возвести стены в соответствии с нормативными документами. В частности со СНиПом II-3-79 от 1998 года. Здесь имеется 6-я глава, в которой прописаны требования по сопротивлению паропроницанию ограждающих конструкций. Основной принцип, который соблюдается при возведении стен состоит в том, что по мере послойного продвижения в сторону улицы показатели паропроницаемости строительных материалов должны увеличиваться. То есть внутренняя сторона должна лучше сопротивляться проникновению влаги. По нормативам эти показатели должны быть в 5 раз ниже, чем у наружного слоя. Табличные данныеСразу стоит отметить, что показатели паропроницаемости и коэффициентов сопротивления в реальных условиях могут отличаться от табличных. Ведь последние актуальны только при конкретном парциальном давлении пара и атмосферных условиях. Поэтому все инженерные расчеты имеют приблизительный характер. Но этого достаточно, чтобы выполнять строительные работы с надлежащим качеством. Ниже представлена таблица паропроницаемости теплоизоляционных материалов, которые в частном секторе пользуются наибольшим спросом.

В этой таблице представлена информация о паропроницаемости распространенных вариантов основы для стен.

В этой таблице указана паропроницаемость часто используемых расходных материалов для возведения тех или иных конструкций.

О паропроницаемости прочих марок пенопласта, бетона или кирпича можно узнать из справочных документов, в которых опубликованы полные таблицы. Здесь могут быть подробнее расписаны значения, например, для разных видов гипсокартона и пенополистирола. Для обывателя это незначительная разница, но на стратегических объектах и в ответственном строительстве это может оказаться важным. В этом видео рассказано о паропроницаемости, правильном выборе строительных материалов с учетом этой характеристики и о последствиях неправильных решений на конкретных примерах: Коротко о главномПаропроницаемость – это способность того или иного материала пропускать и удерживать в теле пар. Коэффициент паропроницаемости – это способность материала сопротивляться пропусканию пара в сравнении с воздухом. Чем выше показатели паропроницаемости, тем больше вероятность разрушения материала при минусовых температурах и хуже теплопроводность. По правилам внутренняя часть несущих стен должна проводить пар хуже в 5 раз, чем наружный слой. Напишите в комментариях, как думаете – с учетом нормативных требований как будет правильно решить проблему моего соседа: утепление пеноблочного дома для сезонного проживания? Паропроницаемость строительных материалов (таблица и понятие)Паропроницаемость — это величина, численно равная количеству водяного пара в миллиграммах, проходящего за 1 ч через слой материала площадью 1 м 2 и толщиной 1 м при условии, что температура воздуха у противоположных сторон слоя одинаковая, а разность парциальных давлений водяного пара равна 1 Па (п.2.3 ГОСТ 25898-2012). Сопротивление паропроницанию -это показатель, характеризующий разность парциальных давлений водяного пара в паскалях у противоположных сторон изделия с плоскопараллельными сторонами, при которой через изделие площадью 1 м 2 за 1 ч проходит 1 мг водяного пара при равенстве температуры воздуха у противоположных сторон изделия; величина, численно равная отношению толщины слоя испытуемого материала к значению паропроницаемости (п.2.4 ГОСТ 25898-2012). Коэффициент паропроницаемости материала — это расчетный теплотехнический показатель, определяемый как отношение толщины образца материала d к сопротивлению паропроницанию Rп , измеренному при установившемся стационарном потоке водяного пара через этот образец (п.2.5 ГОСТ 25898-2012).. Расчетные значения паропроницаемости и сопротивления паропроницанию строительных материалов и изделий приведены в таблице Т.1 приложения Т (справочного) и таблице М.1 приложения М (справочного) действующего и обязательного к применению СП 50.13330.2012 Тепловая защита зданий. Актуализированная редакция СНиП 23-02-2003 (согласно постановлению 985). Таблица Т.1 Приложения Т СП 50.13330.2012 Расчетное значение паропроницаемости строительных материалов и изделий

Примечание: характеристики материалов в сухом состоянии приведены при влажности материала w, %, равной нулю. Таблица М.1 Приложения М СП 50.13330.2012 Сопротивление паропроницанию листовых материалов и тонких слоев пароизоляции Толщина слоя, мм Сопротивление паропроницанию Rvp, | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||