Монтаж самодельной установки для изготовления пенобетона: разбираемся в общих чертах

Пенобетон – популярный строительный материал. Он обладает преимуществами и эксплуатационными свойствами. Установка для пенобетона позволяет сделать его самостоятельно в домашних условиях. Человек может не обладать навыками в строительстве. Ему достаточно внимательно ознакомиться с инструкцией и правильно выбрать компоненты.

Интерьер и декор

Сотни идей для Вашего интерьера!

Принцип работы

Установка для производства пенобетона своими руками собирается после выяснения принципа ее работы. Пеногенератор – специальное устройство, позволяющее получить необходимое количество пены.

Пенобетонная установка собирается из трех модулей:

- Часть, используемая для образования вспененного состава и его транспортировка.

- Автоматическое дозирование составных частей выполняется контрольным элементом.

Начинается изготовление пенобетона в домашних условиях с попадания раствора в пеногенеретов. Здесь он смешивается с необходимым количеством воздуха.

Строители считают оптимальной производительность в пятьсот литров в минуту.

Установка дополняется смесителем, подключаемым к пеногенератору. Элемент заменяется лопатой или другим приспособлением. В таком случае придется вручную производить смешивание. Бетоносмеситель позволяет в автоматическом режиме выполнять смешивание отбельных компонентов для раствора.

Самодельная установка для пенобетона будет выполнена правильно, если в процессе ее создания учесть нюансы. На первом этапе потребуется выбрать марку бетона. Покупать следует также качественный песок и смесь, используемую для образования пены. Рекомендуется предварительно провести следующие расчеты:

- Для получения площади поверхности всех стен перемножают высоту, ширину и периметр комнаты.

- Периметр – это сумма всех длин стен. Его получают посредством суммирования их величины.

Пенообразователь для пенобетона своими руками

Состав пенообразователя:

- каустическая сода (едкий натр) – 0,15 кг;

- канифоль – 1 кг;

- столярный клей – 0,06 кг.

Технология изготовления несколько трудоемкая и занимает

много времени. Поэтому целесообразна только при значительных объемах работ.

Как сделать пенообразователь для пенобетона в домашних условиях

Приготовление предусматривает выполнение двух этапов:

- смешивание клеевого раствора. Для этого кусочки сухого клея

заливаются водой (1:10) и оставляют на сутки. За это время клей немного

разбухнет, но будет держать форму. Поэтому, емкость с водой и клеем нагревают

до 60 °С (при постоянном перемешивании). Клеевой раствор готов, когда все

кусочки растворились и образовали однородную массу; - приготовление канифольного мыла. С этой целью натр доводят

до кипения. Затем в него постепенно вводят канифоль. Процесс кипячения займет

около 2-х часов до полного растворения канифоли.

Примечание. Канифоль следует предварительно раздробить.

Оба состава смешиваются, когда канифольное мыло остынет до 60 °С.

Примечание. При смешивании канифольное мыло вливают в

клеевой раствор. Пропорция для смешивания 1 : 6.

Полученную смесь заливают в пеногенератор и получают пену

высокой плотности. Оптимальной для использования считается пена плотностью 80

гр/дм.куб. Использование менее плотной (более воздушной пены) ухудшит качество

блока и приведет к быстрому его разрушению.

Примечание. Проверить качество пены, можно наполнив ею

ведро. После переворачивания ведра пена должна удержаться внутри.

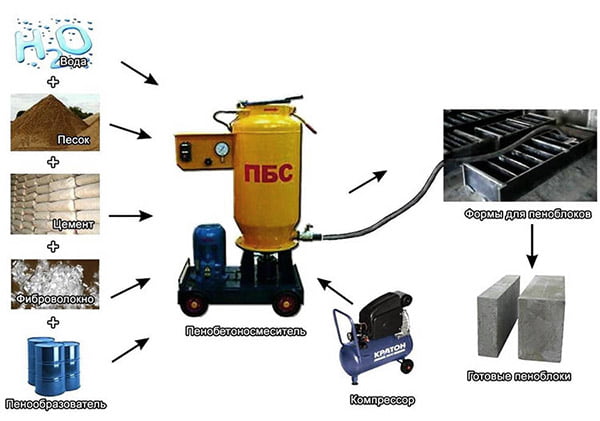

Схема производства пеноблоков показана на рисунке.

Схема производства пеноблоков

Отметим, что подобно первому блину, первые пенобетонные

блоки обычно также выходят комом. Этому есть несколько причин:

- сложность дозирования составляющих компонентов в растворе;

- повышенное/пониженное содержание воды в растворе;

- повышенное содержание пенообразователя в растворе. Его

расход не должен превышать 1,5 л. на 1 м/куб.

Во-первых, потому что пенообразователь дорогой.

Во-вторых, потому что увеличение его в составе смеси

увеличивает время на затвердение бетона.

В-третьих, потому что это снизит прочность блока.

- варьированием времени замеса;

- экспериментальное определение времени для набора прочности

блоками;

- режимом сушки готовых (расформованных) блоков.

К сожалению, подобные эксперименты не только продлевают

время строительства, но приводят к дополнительным расходам. Однако, как

свидетельствуют пользователи, они вполне оправданы. Тем более что, дефектные

пеноблоки могут быть использованы в качестве засыпки под пол, а б/у

оборудование для производства пенобетона можно продать.

Примечание. Как показывает практика, лучше делать

конструкционные пеноблоки (марки D-900 и выше). Они содержат меньше пор, по

сравнению с теплоизоляционными, и новичкам их изготавливать проще.

2 вариант – изготовление оборудования для пенобетона своими руками

Для начала отметим, какое вообще нужно оборудование для

производства пеноблоков при использовании классической двухстадийной технологии

производства.

Заводская комплектация мини-завода по производству пенобетона включает в себя:

- пеногенератор с компрессором для подачи воздуха;

- смеситель (в частном производстве используется обычная

бетономешалка); - формы для пеноблоков;

- дополнительное оборудование: манометр, насос.

Комплектация стандартной пенобетонной установки показана на

схеме.

Рассмотрим, как сделать каждый из перечисленных видов оборудования в домашних условиях из подручных средств.

Компрессор

Для получения смеси с необходимыми свойствами требуется сжатый воздух. Он получается посредством работы компрессора. Механизм предполагает выработку и подачу воздуха с избыточным давлением. Его сила напрямую зависит от мощности установки. Существует несколько схем работы, которые позволяют получить пенобетон. Установка для производства пенобетона может иметь один из следующих видов компрессора:

- Роторно-винтовой.

- Роторно-пластинчатый.

- Поршневой.

Как самому сделать установку для производства пенобетона напрямую зависит от выбранного варианта работы. Дополнительно компрессоры отличаются производительностью, давлением, средой для сжатия. Они бывают стационарными или мобильными. Последний вариант пользуется популярностью, ведь используется на стройках любого типа. Его характеристики удовлетворяют потребности работников.

При выборе компрессора необходимо оценить его возможность обеспечить установку необходимым количеством воздуха. В серии БАС используются устройства, в состав которых дополнительно входит ресивер. При выборе агрегата внимание обращается на его мощность и общую производительность труда. Если у компрессора будет сбой, то от общего объема воздуха будет напрямую зависеть длительность работы. Немаловажную роль показатель играет в устранении пульсации. Они возникают в случае неправильной подачи воздуха под давлением.

Сделать можно различную по мощности установку. К примеру, рассмотрим параметры установок БАС в лмин:

- Установка для пенобетона БАС 130 делает 200. Объем ресивера – 30 л.

- БАС 200 – 250. Ресивер – 30 л.

- БАС 250 – 300. Ресивер – 50 л.

- БАС 350 – 400. Ресивер – 50 л.

В процессе выбора компрессора следует проанализировать – будет ли он применяться для других целей. К примеру, из него можно сделать краскопульт или другие полезные установки.

Пеногенератор

С помощью данной части оборудования удается преобразовать раствор в пену. Строители с опытом сходятся во мнении, что ее лучше купить в готовом виде, а не делать своими руками. Пеногенератор или поризатор для пенобетона составляется посредством следующей инструкции:

- Подготовка большой и герметичной емкости. К примеру, вполне можно использовать бочку.

- Внутрь помещается вода и специальное вещество. С помощью последнего будет получаться пена.

- Подсоединение компрессора к нижней части установки. Вверху потребуется сделать специальное отводное отверстие.

- Регулировать подачу веществ удобно с помощью специального вентиля.

- Выходное отверстие соединяется посредством тройника. Со стороны подачи воздуха также потребуется установить второй вентиль.

- Чертежи оборудования для производства пенобетона содержат два выходных отверстия. На каждом из них должен быть клапан. В таком случае удастся правильно отрегулировать подачу кислорода и жидкости.

- По инструкции смесь проходит через решетки, а затем попадает в отсек. Посредством процесса удается сформировать пену. На выходе из тройного распределителя также должна быть установлена специальная насадка. Если установка делалась в домашних условиях, то в этом качестве применяется глушитель с автомобиля. Предварительно в его структуру должна быть внесена решетка или другой пористый материал.

Качественный компрессор можно также получить из пылесоса. Его мощности хватит для выполнения всех манипуляций. Емкость в такой схеме выполняет роль ресивера, а бароустановка для производства пенобетона функционирует в нужном объеме.

Самодельное оборудование для производства пеноблоков — видео

Устройство пеногенератора для пенобетона в домашних условиях

Второй составляющей производства пеноблоков, которую можно

изготовить своими силами является форма для заливки пенобетона.

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого

материала: фанеры, металла, пластика. Главное требование, материал не должен

деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

- расчет формы для пенобетона;

- изготовление формы для пенобетона.

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком

соотношении (пропорции) длина : ширина : высота – 4 : 2 : 1. Такое соотношение

является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без

подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина

будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно

использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная

длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную

толщину.

Примечание. Лучше устанавливать перегородки таким образом,

чтобы плоскость наибольшей площади оказалась сверху. Таким образом,

обеспечивается более быстрое высыхание блока и равномерный набор прочности

пенобетона. По этой же причине не рекомендуется делать многоуровневые формы.

Как сделать формы для пеноблоков своими руками?

Процесс изготовления формы начинается с устройства дна. К

нему жестко крепятся боковые стенки и устанавливаются разъемные внутренние

перегородки.

Мастера советуют делать форму для пенобетонных блоков

разборной. Такой прием позволит варьировать размеры блоков. По этой же причине

перегородочные пластины не следует сваривать между собой. Лучше сделать в них

разрезы до половины ширины и соединить через них.

Если используется фанера в качестве материала для

изготовления опалубки, то нужно крепить перегородки гвоздями. Уголки, распорки и

т.п. отпечатаются на готовом блоке. Это не нанесет ему вреда, но и красоты не

прибавит.

Совет. Лучше применять ламинированную фанеру.

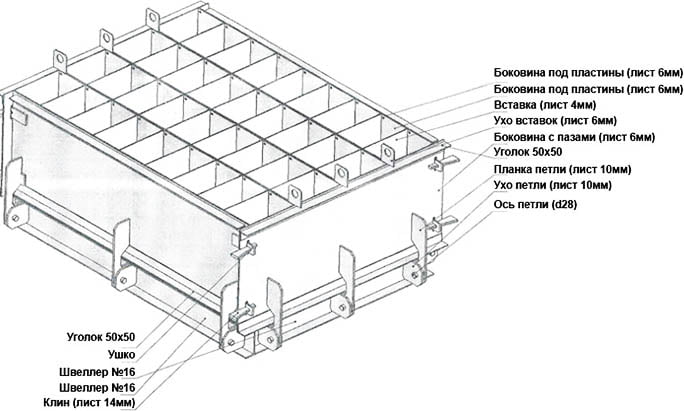

Схема-чертеж формы для пеноблоков и внешний вид показаны на

рисунках.

Схема-чертеж формы для пеноблоков

Схема-чертеж формы для пеноблоков (размеры элементов опалубки)

Металлическая опалубка (форма) для производства пеноблоков

Сборка формы для производства пеноблоков

Преимуществом самодельной формы является возможность

получения пеноблоков нестандартной длины или конфигурации.

Примечание. При изготовлении формы из фанеры, перед заполнением

бетоном ее нужно затянуть прочной пленкой. В противном случае, фанера потянет

влагу из сырого раствора, что повлечет деформирование формы и искажение

характеристик пенобетона. Использование пленки упрощает также процесс

расформовки блоков.

Оборудование для производства пенобетона – виды, принцип работы, технологический процесс

В процессе выбора пенобетона для строительства дома, изучая его свойства, характеристики и технологию кладки многие задумываются о том, что производство пенобетона может стать выгодным бизнесом.

По меньшей мере, самостоятельное изготовление позволит сэкономить на покупке пеноблоков и обеспечит чувство уверенности в их качестве. А оборудование можно продать после строительства.

Оборудование для производства пенобетона

Оборудование для производства пенобетона

Утверждение о том, что сделать пеноблоки своими руками возможно и прибыльно, не вызывает сомнений. Рынок сбыта для этого стенового материала постоянно развивается, как в России, так и в Украине. Поэтому, целесообразность производства – это объективный факт. Главное, обеспечить изготовленному пенобетонному блоку необходимое качество и установить на него конкурентную цену.

Рассмотрим, что влияет на эти показатели.

Производство пенобетонных блоков – факторы качества

1. Качество пеноблока определяется правильным выбором сырья, соблюдением пропорций при смешивании и технологии изготовления в целом.

Компоненты для производства пенобетона

Для пеноблоков используется: Портландцемент М 500, мелкофракционный просеянный песок, вода и пенообразователь.

Для придания материалу дополнительных характеристик применяются различные добавки.

Например, обеспечить пенобетонному блоку морозостойкость можно путем добавления модификатора Био-НМ (содержит пластификатор С-3).

Сообщить смеси дополнительное воздухововлечение можно применяя добавку ПВД-3 (43 руб/1 кг). Популярны на рынке и такие виды добавок как «Сипласт», Био-Люкс, LASTON (Италия). Применение смесей повысит содержание воздуха на 2-4%.

Использование натуральных белковых пенообразователей позволяет получить экологически чистый продукт, так называемый «био-пенобетон», «био-блок».

Пропорции раствора для пенобетона

Соотношение компонентов для приготовления пенобетонной смеси – 210 л : 315 кг : 500 кг. (Вода : Цемент : Песок). Количество вводимого пенообразователя зависит от конкретной марки, например, 2% для Био-НМ;

Технология производства пенобетона

Технологический процесс состоит из последовательных этапов:

- приготовление пеноконцентрата. Концентрат затворяется водой и подается в пеногенератор;

- приготовление смеси для производства пенобетона. Компоненты закладываются в смеситель в сухом виде и перемешиваются;

- подготовка форм – смазка маслом;

- заливка раствора в формы с последующим выравниваем поверхности пенобетонных блоков;

Отличие пеноблоков на разных стадиях – остывание пеноблоков (затвердение) и набор прочности бетона (8-10 часов). После набора, достаточной для фасовки, прочности (около 25% от заданной прочности), блоки вынимаются из формы;

Отличие пеноблоков на разных стадиях – остывание пеноблоков (затвердение) и набор прочности бетона (8-10 часов). После набора, достаточной для фасовки, прочности (около 25% от заданной прочности), блоки вынимаются из формы;

– окончательный набор прочности бетона. Через 2 дня готовы к реализации. Прочность, присущая такому блоку составляет около трети от заданной, и называется отпускной прочностью. А полная прочность будет достигнута через 28 дней.

Материал подготовлен для сайта www.moydomik.net

Схема производства пенобетона

Схема непрерывного производства пенобетона

Схема непрерывного производства пенобетона

2. Установка конкурентной цены на пенобетон.

Непосредственное влияние на стоимость оказывают затраты, понесенные производителем при изготовлении пенобетонных блоков.

Одной из наиболее существенных статей затрат является приобретение установки, т.к. оборудование для изготовления пенобетона составляет основу производства. Поэтому его выбору нужно уделить должное внимание.

Виды оборудования для производства пенобетона с позиции производительности представлены в таблице с учетом преимуществ и недостатков (плюсы и минусы):

| Вид оборудования | Мобильные установки | Стационарные установки | Автоматические установки (производственные линии) |

| Особенность | В большинстве случаев отсутствует пеногенератор и применяется баросмеситель (бароустановка). Реже используется пеногенератор |

Наличие пеногенератора | Наличие конвеерной линии и четкое зонирование производства на 5 участков |

| Производитель-ность, м.куб/сутки | Низкая 24 – 72 |

Средняя 40 – 100 |

Высокая 40 – 160 |

| Преимущества | – простота обслуживания; – дешевизна; – малая площадь для установки; – возможность перемещать установку; – отсутствие необходимости в оформлении лицензии на работу (нет работ, осуществляемых под давлением). |

– более высокая производительность; – малый расход пенообразователя; – увеличение качества блока; – более низкая себестоимость. |

– максимальная производительность; – снижение себестоимости за счет «эффекта масштаба производства»; – автоматизация процесса. |

| Недостатки | – повышенный расход пенообразователя; – малая прочность блока на выходе. |

– высокая цена. | – значительная площадь; – высокие первоначальные затраты. |

Популярные типы и виды установок для изготовления пенобетона и их стоимость приведены в таблице

| Тип установки | Производитель оборудования | Название оборудования | Стоимость, тыс. руб. |

| Мобильные установки | ООО «Строймех» | БАС | От 50 |

| ПО Пенобетон Урал | Малахит | От 70 | |

| «Строй-Бетон» | Санни | От 80 | |

| Метем, группа компаний | Метем | 87 – 150 | |

| ПСГ | 141-380 | ||

| Производственное предприятие РОБУС | Robus 500MS | От 235 | |

| Алвико | NM-150 | От 150 | |

| Стационарные установки | Метем, группа компаний | Метем | От 150 |

| Автоматические установки | Метем, группа компаний | Старт (полуавтомазированные линии) | От 495 |

| Метем-АЗП | 1 091 – 3 687 | ||

| НПК FCI технологии | FC100WM | От 1 565 | |

| «Строй-Бетон» | Фомм-Пуск | От 2597 | |

| ООО «Строймеханика» | АМК «СтройПеноБетон» | 1 300 – 2 300 | |

| «Строй-Бетон» | ПРОФ | от 19 963 |

Стоит отметить, тем, кто не планирует открывать и развивать полноценный бизнес, а преследует краткосрочные цели индивидуального строительства, нет необходимости покупать новые станки. Таким пользователям подойдет б/у оборудование для производства пенобетона. Его стоимость может быть существенно ниже, нежели у нового.

Что влияет на стоимость б/у оборудования для пенобетона:

- вид установки;

- период функционирования установки;

- производительность;

- техническое состояние;

- исходная цена;

- факторы транспортировки (габариты, расстояние, длительность);

- цель владельца (просто продать старую установку за ненадобностью или получить заданный показатель прибыльности сделки);

- и т.п.

Как видно из предыдущих таблиц, оборудование для производства пенобетона с позиции состава комплектующих можно разделить на два вида:

- установки для производства пенобетона с пеногенератором;

- бароустановки.

Оборудования для производства пеноблоков – устройство и принцип действия

В зависимости от технологии изготовления и комплектации оборудования будет отличаться и принцип действия установки. Рассмотрим оба варианта:

1. Одностадийная технология производства пенобетона

Установка для производства пенобетона Санни

Установка для производства пенобетона Санни  Схема установки для изготовления пенобетона Санни

Схема установки для изготовления пенобетона Санни

Эта технология изготовления предусматривает одновременное замешивание состава и пенообразующего компонента. Пенообразователь при данной технологии не применяется, его заменяет бароустановка.

Принцип работы:

- компоненты подаются в смеситель через горловину смесителя;

- перемешиваются на высокой скорости (около 400 об/мин). При такой скорости смесь взбивается и происходит ее поризация;

- смесь подается из бароустановки непосредственно к формам;

- заполнение форм;

- цикл производства заканчивается.

Баротехнология позволяет перемешивать компоненты смеси под избыточным давлением, для контроля над которым используется встроенный манометр.

Трубопровод, которым оснащена бароустановка дает возможность транспортировать раствор на расстояние до 30 м. с возможностью поднятия его на высоту в 10 м.

Особенностью этой технологии можно назвать устранение возможности механического разрушения пузырьков воздуха в составе пенобетонной смеси. И более низкая себестоимость производства.

Структура пор в пенобетоне при обычной технологии и сухой минерализации Такая технология изготовления пенобетона еще носит название «сухая минерализация», ведь все компоненты смешиваются в сухом состоянии. Ее использование позволяет добиться образования более равномерных пор.

Структура пор в пенобетоне при обычной технологии и сухой минерализации Такая технология изготовления пенобетона еще носит название «сухая минерализация», ведь все компоненты смешиваются в сухом состоянии. Ее использование позволяет добиться образования более равномерных пор.

Производство пенобетона – видео (установка Санни)

2. Двухстадийная технология производства пеноблоков

Установка для производства пенобетона Фомм-Проф

Установка для производства пенобетона Фомм-Проф

Классическая схема, наиболее распространенная, в которой используется установка для производства пенобетона с пеногенератором.

Принцип работы рассмотрим на примере установки «Компакт».

Схема установки для производства пенобетона с пеногенератором “Компакт”

Схема установки для производства пенобетона с пеногенератором “Компакт”

Как видно из схемы данная установка имеет два блока – пеногенератор и смеситель.

Принцип действия:

- пенообразущий состав помещается в пеногенератор;

- пена из пеногенератора поступает в смеситель;

- после поступления пены в смеситель подают компоненты смеси для пенобетона;

- смесь перемешивается на скорости оборота вала в 20-25 об/мин;

- готовый раствор перемещается к формам (опалубке);

- формы заполняются смесью;

- смеситель перемещается к пеногенератору и цикл производства пенобетона завершается;

- после выполнения расформовки пеноблоков (через 8-10 часов) можно начинать новый цикл производства.

Принцип работы установки с парогенератом показан на схеме

Схема производства пенобетона

Схема производства пенобетона

Преимущество использования пеногератора:

- размеры пузырьков мельче, их диаметр находится в диапазоне от 0,1 до 0,3 мм;

- возможность регулировать объемный вес подаваемой пены, что обеспечивает большую точность пропорций. А это напрямую отражается на плотности блока и его теплопроводности;

- высокое качество пеноблоков.

Дополнительное оборудование для изготовления пеноблоков

Помимо непосредственно установки для производства пенобетона, дополнительно нужно приобрести:

Компрессор

Необходим для снабжения пеногератора сжатым воздухом. Минимально возможная производительность оборудования должна составлять 0,5 м.куб/мин. при давлении в 6 атм. Его стоимость зависит от характеристик и начинается от 40 тыс. руб.

Формы для заливки пенобетона

Производство пенобетона, в отличие от производства газобетона, предусматривает штучное изготовление блоков. Что вызывает необходимость использования специальных форм для пеноблоков. Хотя, если раствор предназначен для укрепления пола или кровли и заливается в опалубку (монолитный пенобетон) – блоки не используются.

На рынке представлены разные виды форм, их отличие заключается в следующем:

- материал формы: металлические или фанерные;

- толщина стали формы (колеблется в диапазоне 3-6 мм)

Стоимость металлической формы, с толщиной стенки в 3 мм, в зависимости от размера блоков приведена в таблице.

| Размер блоков | Рабочий объем формы м.куб | Количество пеноблоков | Стоимость, руб. |

| 600х300х200 | 0,2 | 6 | 15 000 |

| 600х300х200 | 0,50 | 14 | 35 000 |

| 600х300х200 | 1,25 | 35 | 70 000 |

| 600х300х200(100) (два типоразмера блоков) |

1.25 | 35 (70) | 76 300 |

| 600х300х200(х100) | 2.52 | 70/140 | 147 000 |

| 600х300х300 (х250,200,150,100,50) (шесть типоразмеров блоков) |

2.5 | 165 000 |

Рентабельность производства пенобетона

Рентабельность определяется как разница между рыночной стоимостью блока и затратами на его изготовление.

Себестоимость изготовления пенобетона зависит от переменных:

а) единоразовые расходы:

- приобретение оборудования;

- открытие производства (оформление разрешения на деятельность).

б) постоянные расходы:

- аренда производственного помещения и офиса;

- хозяйственные расходы (отопление, освещение, инструмент, спецодежда);

- налоги.

в) условно постоянные расходы:

- расходы, связанные с продвижением и продажей товара (связь, реклама и т.п.).

г) переменные расходы:

- расходы на приобретение компонентов смеси:

- цемент

- песок

- вода

- пенообразователь

- модифицирующие добавки

- фонд заработной платы.

Стоимость пеноблока определяется конъюнктурой рынка в конкретном регионе.

Продажа пенобетона имеет ярко выраженный сезонный характер. Зимой продажи падают, а себестоимость возрастает за счет увеличения затрат на освещение и отопление помещения.

Чем меньше плотность блока – тем выше рентабельность его производства. Производство теплоизоляционных блоков более рентабельно, нежели производство конструкционных блоков.

Оборудование для производства пенобетона – факторы выбора:

- консультация. Важно чтобы вам не только продали установку, но и детально объяснили специфику ее работы и нюансы содержания (обслуживания);

- документация. Наличие тех.паспорта, инструкции, гарантии и любой сопроводительной документации свидетельствует о надежности поставщика;

- продавец. По возможности лучше приобретать оборудование напрямую у изготовителя;

- подключение. Желательно, чтобы установка и запуск оборудования выполнялись поставщиком;

- обучение. Основы использования, технология производства и уход должны сопровождать оборудование в течение периода его использования;

- сервис. Содержание оборудования в пригодном для работы состоянии – важный аспект, который влияет на рентабельность производства. Поэтому, приобретая установку нужно поинтересоваться кто, где и на каких условиях выполняет сервисное обслуживание оборудования.

Таким образом, независимо от вида установки для производства пенобетона залогом успешного его изготовления является использование качественных составляющих и соблюдение технологии изготовления пеноблоков.

Обзор оборудования для изготовления пеноблоков

Производство пеноблоков считается рентабельным бизнесом, при себестоимости раствора в пределах 800-900 рублей/м3 на выходе получаются востребованные кладочные изделия с хорошими прочностными и изоляционными показателями. Объем выпускаемой продукции и рабочие характеристики материала зависят от вида используемых установок для выработки пены и соединения компонентов, ассортимент предлагаемого оборудования включает как мобильные мини-станции, так и полностью автоматизированные линии с производительностью от 1,5 до 10 м3/ч. С целью сокращения затрат примпособления и формы для заливки могут приобретаться в б/у состоянии, экономия на сырье недопустима.

Как делают пеноблоки?

Процесс разделяется на 2 основных этапа: непосредственно замес бетона и изготовления самих изделий путем заливки в формы или резки. Тип установок для первого зависит от выбранной технологии, при классической схеме в линию включают пеногенератор, при второй задействуются мобильные и автономные баросмесители. Производительность последних ограничена 20-40 м3/сутки, их рекомендуют купить при необходимости выпуска в небольшом объеме или непосредственно на стройплощадке.

Автоматизированная линия с пеногенератором позволяет получить до 100 м3 материала в день. Плюсом является более экономное расходование пенобразователей и независимость от их основы. Активируемая в генераторах пена вырабатывается в большем объеме и имеет плотную структуру, при соединении ее с остальными компонентами в герметичном смесителе и нагнетании в нем давления на выходе получается устойчивый к усадке и расслоению состав с мелкими и равномерно распределенными ячейками одинакового диаметра. Рабочие показатели регулируются путем изменения пропорций и величины избыточного давления.

На дальнейшие действия влияет назначение раствора, при заливке его в опалубочные конструкции достаточно работы мобильного баросмесителя, компрессора и шланга для распределения состава. При необходимости выпуска пенобетонных блоков с определенными габаритами реализуется литьевая или резательная технология. В первом случае смесь заливается в кассетные формы с заданными размерами, разбираемыми преимущественно вручную (реже – автоматически), во втором – в легкосъемную опалубку с последующим разрезанием монолита на отдельные изделия.

При литьевом способе объем продукции ограничен числом форм и привлеченных работников. Большинство операций (сборка, смазывание форм, распалубка и очистка стенок) выполняются вручную, для организации непрерывного изготовления в пределах 10 м3 требуется как минимум 2 комплекта по 10 форм, затраты на их приобретение в новом состоянии достигают 100000 рублей, б/у – от 50000 и выше. Такой способ не лишен преимуществ (возможность сделать изделия в домашних условиях, отсутствие потребности в станках для резки), но при планировании выпуска в промышленных масштабах он не подходит.

К явным недостаткам литьевой технологии относят плохую геометрическую точность (отклонения в размерах превышает ±5 мм, что не соответствует требованиям ГОСТ), потребность в значительных площадях для размещения форм до их распалубки, большое количество ручных операций (автоматизация допускается на этапах заливки или разборки кассет, но приобрести такое оборудование для производства пеноблоков могут не все), сложности при необходимости изменения размеров (в этом случае придется делать или покупать новые поддоны и перегородки). Для 10 м3 потребуется привлечение не менее 8 работников и площадка от 600 м2, что отрицательно сказывается на итоговой стоимости кладочных материалов вне зависимости от используемой установки для замеса.

При выборе резательной технологии ячеистая смесь заливается в формы без внутренних перегородок и набирает в них прочность в течение 6-9 ч. После этого легкосъемная опалубка перемещается с помощью траверса на станок и разбирается. С полученного монолита витыми тонкими струнами удаляется горбушка и далее он разрезается на элементы заданного размера с геометрической точностью в пределах ±1 мм. Они захватываются специальным устройством и переносятся на отдельный участок для просушки, занимаемой от 12 до 24 ч.

К преимуществам резательной технологии производства относят полную автоматизацию процессов и высокую скорость операций (цикл резки пенобетонных блоков занимает не более 5-7 минут при минимальном вовлечении оператора), хорошую однородность материала за счет равномерного распределения в опалубке, возможность контроля и изменения размеров изделий и высокое качество их граней и поверхностей. Для организации запуска непрерывной линии изготовления привлекается 5-6 работников и от 600 м2 свободного пространства. Единственным минусом является потребность в покупке дорогостоящих резательных агрегатов (при цене от 450000 рублей за новое оборудование и от 350000 – за б/у).

Потребность в сырье, особенности подготовки компонентов

Понадобятся портландцемент с маркой прочности от М400 и выше, мелкозернистый кварцевый песок и чистая вода. В качестве пенообразователя используются вещества на синтетической и белковой основе (как растительной, так и животной), первые относятся к универсальным и могут вводиться непосредственно в раствор в емкости баросмесителя, вторые требуют обязательного задействования пеногенераторной установки. Для ускорения схватывания и обеспечения стабильных характеристик в состав также добавляют специальные затвердители.

Помимо главных ингредиентов для упрощения процесса рекомендуется приобрести эмульсии (для смазки форм или для ввода непосредственно в пенобетон).

Минимально допустимое водоцементное соотношение смеси – 0,38, оптимальный диапазон варьируется в пределах 0,4-0,45. Превышение его в большую сторону отрицательно сказывается на прочностных параметрах, в меньшую – уплотняет ячеистую структуру за счет забора цементом влаги, приводящего к снижению объема вводимой пены. В ходе замеса рекомендуется поддерживать температуру воды в пределах +25°С, если иное не прописано в инструкции. Наличие посторонних примесей отрицательно влияет на количество вырабатываемых пузырьков и на итоговое качество пеноблоков, при необходимости производства большого объема изделий целесообразно купить и ввести в линию системы фильтрации.

Расход компонентов напрямую зависит от ожидаемой марки плотности ячеистого бетона, при его изготовлении в промышленных масштабов точная рецептура является секретом компаний. Сделать раствор в домашних условиях проще всего по указаниям в инструкциях. Ориентировочные соотношения для 1 м3 смеси при использовании синтетического пенообразователя для наиболее востребованных в частном строительстве марок приведены в таблице ниже:

| Марка плотности | Масса портландцемента М500, без добавок, кг | Масса песка с размеров фракций в пределах 2 мм, кг | Доля синтетического пенообразователя (Ареком или его аналоги для бароустановок), л | Масса ускорителя твердения |

| D600 | 310 | 210 | 1,16 | 0,5 |

| D800 | 320 | 400 | 1,12 |

Помимо чистоты воды на итоговые характеристики сильно влияет активность вяжущего и качество мелкофракционного наполнителя. Использование дешевых компонентов недопустимо, песок рекомендуется просеивать и беречь от сырости. При организации непрерывного выпуска все сухие ингредиенты хранятся в специальных емкостях (цемент – в силосах или их аналогах, песок – в бункерах с засыпкой после просеивания). На практике это означает потребность в защищенной от внешних воздействий площадке, при круглогодичном изготовлении с производительностью в пределах 10 м3 за сутки – от 150 м2 и выше, при получении пенобетонной смеси и заливки ее по формах летом – от 80 м2. Для упрощения процесса загрузки и контроля пропорций в технологическую линию вводятся дозаторы, конвейерные ленты и шнеки.

Перечень необходимого оборудования

Основной рабочей характеристикой является производительность, в зависимости от ее величины агрегаты разделяются на мобильные, обслуживаемые вручную, и работающие в едином автоматизированном комплексе. Ассортимент первых представлен как простейшими моделями баросмесителей (БАС-130, позволяющий делать пеноблоки при подключении к обычной сети 220 В, Санни-014 и 025, ГБС-250 и 500), так и комплектами с компрессорами и пеногенератором (ПУ-10М).

| Тип линии | Ожидаемая производительность, рекомендуемая область использования | Комплектация |

| Мобильная установка | До 1,5 м3 за один цикл запуска, в домашних целях. | Газосместитель со встроенным компрессором. Обычные модели работают от сети 220 В, промышленные – от 380 |

| Мини-линия | До 15 м3 в сутки, требует привлечения 3 работников для обслуживания | Смеситель, активатор пены, водяной бак |

| Мини-завод | До 25 м3 в сутки, автоматизированное производство | То же, плюс система резки и перемещения форм |

| Конвейерные линии | До 150 м3, обслуживаются силами 8 работников, требуют площади от 600 м2 | Стандартная комплектация (смеситель, пеногенератор, система заливки), установки для резки и перемещения пеноблоков, бункера для хранения компонентов и конвейеры для их доставки, дозаторы |

| Стационарные линии | До 60 м3, комплекс, обслуживаемый силами 1 человека, размещается на складе площадью в пределах 500 м2 | То же, при условии полной автоматизации |

Основным узлом является пенобетоносмеситель, его рабочие показатели напрямую зависят от объема чаши, величины нагнетаемого давления и мощности привода. При их выборе предпочтение отдается устройствам с возможностью автоматической очистки перемешивающих лопаток от раствора, удобными воронками для загрузки ингредиентов (как дозированной, так и ручной) и специальными люками для обслуживания, позволяющими извлечь состав при аварийном останове оборудования.

Важно понимать различие между специализированными установками для баротехнологии и так называемой раздельной линией. Первые позволяют использовать синтетические пенообразователи и смешивать компоненты без их активации в отдельном баке, их выбор целесообразен при необходимости получения конструкционных пеноблоков с маркой плотности от 500 кг/м3. Смеси в таком оборудовании перемешиваются быстро и нуждаются в контроле оператором при выгрузке, передержка или ошибки в пропорциях могут привести забивке шланга или патрубка.

Активация пены в отдельном генераторе исключает такие проблемы, но введение устройства увеличивает затраты на запуск линии. К однозначным преимуществам раздельной технологии относят возможность сделать изделия с низкой маркой плотности (300-400 кг/м3, используемых в качестве теплоизоляционных), ввод белковых составов, положительно влияющих на прочностные характеристики пенобетона, и получение более равномерной структуры за счет совместного контроля кратности пены и давления в смесителе.

Свои плюсы и минусы имеют оба варианта, но большинство фирм склоняются к раздельной технологии. Дополнительно покупаются компрессор, бак для соединения и перемешивания воды и пенообразователя, насос, пеногенератор и баросмеситель, соединяющий сухие компоненты и пену в течение 3 минут и подающий полученный бетон под избыточным давлением. При такой схеме основные узлы могут подключаться как к общему пневмооборудованию (оптимальный вариант, выбираемый большинством изготовителей), так и работать от компрессоров.

Запуск полу- или полностью автоматизированного комплекса для выпуска качественных блоков невозможен без наличия бункеров для хранения компонентов, дозаторов, системы резки и перемещения готовых изделий. При промышленных масштабах подбор типа линии (мощная конвейерная или стационарная со средней производительностью) зависит от требуемых объемов, затраты на их приобретение и запуск приблизительно одинаковые, обслуживание первых обходится дороже.

Ориентировочная стоимость установок

Цены на востребованное оборудование для изготовления пенобетона при приобретении с нуля приведены в таблице ниже. Лучшие отзывы имеют установки российских фирм Строймеханика, МЕТЕМ, Строй-Бетон и RusBlok. Продукция поставляется с подробными инструкциями по организации техпроцесса выпуска блоков, при необходимости эти компании оказывают услуги по запуску и оптимизации работы комплексов и мини-заводов.

| Тип | Комплектация | Ориентировочная производительность, м3/ч | Цена, рубли |

| Мобильная установка для приготовления и подачи строительных составов ПУ-10М | Пеногенератор, смеситель, компрессор, героторный насос, облегченные армированные шланги и пульт управления | 3-6 | 477000 |

| Мобильная установка Строймех БАС-130, запитываемая от сети 220 В | Баросмеситель, переходник на пожарный рукав для выгрузки | 0,72-1,44 | 62000 |

| Санни-014, Стройбетон | Закрепленный на станине баросмеситель с набором измерительной аппаратуры и шлангом | 1,5 | 80400 |

| Полностью автоматический комплекс Фомм-ПУСК 2 Стройбетон | Установка для производства, дозатор, устройства хранения компонентов, САУ, транспортеры и шнеки | До 80 в смену | 1496000 |

| Полуавтома-тизированная линия Старт 500 Метем | Скиповый подъемник с дозатором, мобильная станция, пеногенератор, дозатор воды, формы для выпуска 20 шт за раз | До 20 в смену | 845000 |

| Автоматизированный завод Метем-Профи с резательным комплексом АЗП-03 | Пенобетоносмеситель, бункера для хранения компонентов и система их подачи | До 140 в сутки | 3820000 |

Каким бывает оборудование для производства пеноблоков, его стоимость и как сделать своими руками?

Пеноблоки состоят из инновационного материала – пенобетона. Он был задуман как альтернатива обычному бетону. Отличается легким весом, простым монтажом, прочностью.

Пеноблоки состоят из инновационного материала – пенобетона. Он был задуман как альтернатива обычному бетону. Отличается легким весом, простым монтажом, прочностью.

Технология производства блоков довольно простая, формируют блоки с помощью специального оборудования, которое можно установить даже в домашних условиях.

Этот факт делает пеноблоки чрезвычайно доступным материалом, производство которого может стать бизнесом. Разберем, что требуется для создания вспененного бетона, как формируются блоки, технологию и нюансы производства.

Разновидности установок

Бизнес по производству пеноблоков считается одним из самых быстроокупаемых. В стоимость продукции, помимо прочего, включают затраты на оборудование. К его выбору нужно подойти со всей ответственностью, существующие разновидности отличаются производительностью и качеством полученной продукции.

Мобильные

Этот тип оборудования можно приобрести по частям или в полном комплекте. Готовый вариант предпочтительнее, с ним проще работать и можно быстрее ввести в эксплуатацию. Состоит мобильная установка из следующих деталей:

- Виброгрохот. Просеивает сырье, удаляет мусор.

- Устройство для подачи сырья. Передает в главный отсек песок, цемент.

- Дозатор воды.

- Смеситель.

- Баросмеситель (редко встречается пеногенератор).

- Компрессор.

- Шланг. Выводит готовый материал.

Важно! Мобильные установки применяют для частного производства пенобетона. Управиться с машиной может один человек, без привлечения дополнительной рабочей силы.

Плюсы мобильных установок:

- простота и удобство в эксплуатации;

- недорогое обслуживание;

- низкая стоимость;

- нет деталей, работающих под давлением (а значит лицензия на выпуск материала не требуется);

- сравнительно легкая по весу конструкция, можно перемещать при необходимости.

- быстро расходуется пенообразователь;

- блоки получаются меньшей прочностью, чем созданные на более профессиональном оборудовании.

Выработка мобильной установки: 24-72 м.куб/сутки.

Какие машины пользуются спросом:

- Санни от «Строй Бетон».

- Метем от ГК Метем.

- Robus 500MS от Предприятия РОБУС.

Для тех, кто не собирается открывать завод или крупный цех по созданию пенобетона, можно выбрать б/у установки, которые в цене будут дешевле в несколько раз.

Видео-обзор мобильной установки для производства пеноблока «БАС-130»:

Стационарные

Установки отличаются более серьезной конструкцией, из-за этого их цена может показаться высокой.

Составные части:

- бетономешалка;

- пеногенератор;

- средства для подачи бетона;

- формы для готового продукта;

- оборудование для выдержки пеноблоков;

- аппарат для резки.

Важно! Основное отличие стационарных установок – наличие пеногенератора. Этот элемент существенно улучшает качество сырья, итоговый продукт полностью соответствует техническим требованиям.

Преимущества:

- производительность существенно выше;

- качество готового продукта лучше;

- расход пенообразователя ниже;

- себестоимость пеноблоков ниже.

Недостатки: высокая стоимость оборудования.

Стационарные установки требуют наличия просторного помещения. Применяются для массового производства пенобетона. Средняя производительность 40-100 м.куб/сутки.

Бывает готовая единая конструкция или сборная. Перед покупкой необходимо выбрать и подготовить помещение для устройства производственного цеха (если ранее в нем никогда подобные работы не проводились).

Есть несколько важных условий:

- минимизация ручного труда (положительно влияет на качество готового продукта);

- размещение оборудования должно быть максимально компактным, без больших расстояний между частями установки;

- доступ воды в цех должен происходить без перебоев;

- наличие кран-балки;

- отдельное место для пропарочной камеры;

- оборудование для выдержки имеет укромное место, сухое и без сквозняков.

Популярная марка стационарных установок – Метем от ГК Метем.

Перед заказом оборудования нужно составить план помещения и определиться с размещением в конкретных условиях. Потребуется лицензия.

Автоматические

Высококлассное оборудование, используется на заводах по производству пеноблоков. Минимизируют участие ручного труда, качество готовой продукции существенно лучше. Организация автоматического производства требует подготовки:

- наличие цементного склада с системой дозации;

- создание хранилища для песка;

- место для линии распределения компонентов для последующей их передачи в оборудование;

- площадь для производственной линии;

- участок, где проходит резка и хранение готовых пеноблоков.

Важно! Основное отличие автоматизированного производства: четкое разграничение на 5 участков и организация конвейера. Производительность от 40 до 160 м.куб/сутки.

Преимущества:

- самая большая производительность;

- процесс полностью автоматизирован, рабочей силы требуется минимум;

- автоматизация позволяет снизить себестоимость готовой продукции, продажи повышаются.

Недостатки:

- дороговизна оборудования;

- необходимость в объемных площадях для установки.

Организация автоматического производства потребует немалых затрат на первом этапе, окупятся они в лучшем случае в течение года.

Какое оборудование пользуется популярностью:

- Фомм-ПУСК от «Строй–Бетон».

- FC100WM от НПК FCI технологий.

- Старт (полуавтомат) и Метем-АЗП от ГК Метем.

Важно! Можно сэкономить на б/у установках. Перед покупкой нужно уточнить причину продажи и проверить работоспособность оборудования.

Дополнительные конструкции

Дополнительные конструкции помогают завершить процесс, используются на разных стадиях. Применяются они для производства сжатого воздуха и формирования блоков готового материала.

Компрессор

Применяют при создании смеси из бетона, компрессор выдавливает ее из бетономешалки. Назначение этого элемента – подача воздуха под давлением.

При выборе компрессора нужно уточнить для какого вида оборудования он предназначен. Мощности должно хватать под конкретную установку, которой планируется пользоваться.

- роторно-винтовые;

- роторно-пластинчатые;

- поршневые.

Значение имеет объем ресивера, то есть сколько сжатого воздуха может удерживать компрессор, измеряется в литрах. От него зависит стоимость компрессора и длительность его работы. Также при покупке важна производительность аппарата.

Минимальная допустимый показатель – 0,2 -0,5 м.куб/мин (от 200 л/мин.), давление при этом составляет 5-6 атм.

Производитель не имеет принципиального значения, оборудование относится к разряду простых. Наиболее популярные бренды те же, что производят установки: ГК Метем, «Строй-Бетон».

Формы

Пеноблоки изготавливаются поштучно, масса либо разливается по формам, либо режется. Во всех случаях требуется форма, куда будет заливаться пенобетон. Единственная причина, где не требуется наличие форм – создание пола. В этом случае материал заливают напрямую в опалубку.

Отличия форм для пеноблока:

- Материал изготовления. Древесина используется для первых запусков, поверхность неравномерная, пенобетон частично впитывается в нее. Лакированная фанера – один из лучших вариантов, стойко выдерживает давление. Пластик применяют преимущественно для пазогребневых блоков или для штучного производства. Металл – наиболее подходящий вариант для серийного производства.

- Толщина стенок (рассчитывается в мм).

- Размеры (большие, маленькие, пазогребневые блоки).

- Разница в конструкции. Разборные формы удобнее хранить, некоторые из них позволяют заливать блоки разных размеров, если собрать их иначе. Цельные используются для небольших размеров или в частном производстве.

Важно! Правильный выбор формы – залог качества полученного материала. Самодельные конструкции не всегда правильно собраны, имеют щели на стыках деталей. В результате получается неправильной формы блоки, неравномерно просушенные и уступающие по прочности аналогам.

При покупке форм б/у необходимо уточнить совпадение элементов и отсутствие щелей между ними. Чаще всего продают их по причине наличия зазоров, что приводит к проникновению пенобетона в соседние пазы и слиянию блоков.

Критерии выбора

На что обратить внимание при подборе агрегатов для производства:

-

Изначально нужно определиться с количеством пеноблоков, которое планируется производить. Если стройматериал требуется для личных целей, можно обойтись установкой без пеногенератора и сэкономить. Но качество полученных блоков будет оставлять желать лучшего.

Для тех, кого больше интересует надежность и прочность строительных элементов – необходим парогенератор.

Стоит он намного дороже, но безопаснее и качественнее работает. Для личного пользования покупают первый вариант, но некоторые опытные мастера создают аппарат сами.

Затвердевание пеноблоков проводится в автоклавах или в естественных условиях. Принцип зависит от состава пенобетона и объемов производства. Для личного пользования дополнительное оборудование не требуется, для серийного производства докупают сушильные камеры.

В них материал набирает необходимую прочность и блоки в итоге получаются качественнее. Также его можно использовать зимой и не терять продажи.

То же касается выбора между резательным станком и формами.

То же касается выбора между резательным станком и формами.

Для личного пользования больше подходят формы, если блоки производятся в больших объемах – применяют станки. Точность последних выше.

Обучение и сопровождение пользователя у надежных поставщиков должны присутствовать. Также как установка и первый запуск оборудования.

Как сделать самостоятельно?

Предупреждение! Качество изготавливаемого стройматериала из самодельных установок существенно ниже. Продать такое оборудование после будет сложнее, чем покупное.

Так как технологически процесс создания пеноблоков простой, некоторые опытные строители самостоятельно создают установки чтобы использовать их на стройке и не закупать материал. Этом они экономят немалую сумму. Некоторые элементы проще купить готовыми, другие изготавливают на месте.

Как проходит сам процесс создания пеноблоков:

- Готовят смесь из цемента, песка, воды, добавляют вспененное вещество.

- Смесь перемешивают до получения однородной массы.

- Разливают смесь по формам, оставляют до полного застывания.

Какие инструменты и приспособления потребуются?

Для пенообразователя:

- герметичная емкость;

- вентиль 2 шт регулировочных, 3 шт ;

- компрессор (его может заменить обыкновенный пылесос);

- сетка с мелкими отверстиями;

- патрубок для подачи смеси;

- патрубок для подачи воздуха;

- гибкая труба 2 шт;

- сопло Лаваля или жиклер.

Бетономешалку приобрести отдельно (специальную, с бережным вращением).

Для форм:

- листы металла;

- соединительные скобы;

- сварочный аппарат.

Процесс создания по шагам

Первым подготавливается резервуар для смешивания пенообразователя. Для этого подойдет любая, желательно металлическая, цилиндрообразная емкость (часто используют пустой газовый баллон).

Создание камеры:

К баллону с одной стороны приваривается патрубок с насосом для выгрузки смеси в пеногенератор.

К баллону с одной стороны приваривается патрубок с насосом для выгрузки смеси в пеногенератор.- С другой присоединяется гибкая труба для загрузки смеси в камеру.

- Рядом устанавливается гибкая труба для подачи сжатого воздуха из компрессора в камеру. На месте соединения ставят вентиль для регулировки давления.

Создание пеногенератора:

- К трубе приварить 2 патрубка. Первый – с торца, второй примерно посередине под углом 90 градусов.

- На выходных отверстиях патрубков закрепляют вентили для последующей регулировки подачи.

- Ко второй трубе с торца приварить патрубок – это выходная часть конструкции. Внутри патрубка установить воронку, чтобы скорость подачи пены на выходе снижалась.

- Внутри второй трубы помещается сетка, можно использовать готовый фильтр. Она должна быть утрамбована по всей длине трубы.

- Соединить две трубы, чтобы торцевые патрубки оказались с противоположных сторон. Посередине установить сопло, оно снизит скорость подачи смеси.

Соединение камеры и пеногенератора:

- Посредством шланга выходной патрубок с насосом камеры соединяется с боковым патрубком пеногенератора.

- Компрессор соединяется шлангом с торцевым патрубком пеногенератора.

- Выходной патрубок пеногенератора соединяется с бетономешалкой.

Важно! Пена должна подаваться не поверх бетонно-песчаной смеси, а в середину. Для этого обеспечивается постоянное реверсивное движение бетономешалки.

Изготовление форм:

Есть два варианта: цельные формы и разборные. Для цельных потребуется дно на которое привариваются пластины ровными ячейками нужного размера.

Есть два варианта: цельные формы и разборные. Для цельных потребуется дно на которое привариваются пластины ровными ячейками нужного размера.- Для разборной формы длинные металлические листы разрезают поперек таким образом, чтобы одни вставлялись в другие перпендикулярно и образовывали ровные ячейки.

- На дно по периметру крепятся боковые панели. Соединяются фиксаторами по бокам, на нижнем ребре можно петлями.

Пенобетон разливается по формам так, чтобы листы оставались на несколько сантиметров свободными. После застывания, снимаются фиксаторы, отклоняются боковые панели, металлические платины вытаскивают друг из друга, пеноблоки становятся свободными.

Видео-обзор установки для производства пеноблока, сделанной своими руками:

Цена зависит от сложности оборудования, технических возможностей, производительности, бренда изготовителя. Дополнительные элементы отличаются объемом.

Таблица: расценки на оборудование для производства пеноблоков.

| Тип оборудования | Наименование | Цена от, тыс. руб. |

| Модульные установки | Санни | 80 |

| Метем | 87 | |

| Robus 500MS | 235 | |

| Стационарные | Метем | 150 |

| Автоматические | Фомм-ПУСК | 2 млн 597 |

| FC100WM | 1 млн 565 | |

| Метем АЗП | 1 млн 91 | |

| Старт | 495 |

Стоимость компрессоров разнится, от 40 тыс. руб. и выше.

Цена на формы зависит от объема, от 15 тыс. руб. до 165 тыс. руб. за шт.

Заключение

Создать оборудование для производства пеноблоков своими руками не так сложно, но готовые установки от производителей делают материал качественнее. Постройка с прочными, выполненными по правильной технологии блоками имеет дольше срок службы, редко дает трещины, хорошо переносит смену времен года.

Дистанционные выключатели освещения. Монтаж проходных настенных выключателей без проводов.

Что делать, если вам захотелось установить новые выключатели света у себя в квартире, ремонт в которой давным-давно закончен. При этом абсолютно не хочется заново штробить стены, снимать натяжные потолки, прокладывать новую проводку, подрозетники и т.д. Есть ли выход в данной ситуации?

Что делать, если вам захотелось установить новые выключатели света у себя в квартире, ремонт в которой давным-давно закончен. При этом абсолютно не хочется заново штробить стены, снимать натяжные потолки, прокладывать новую проводку, подрозетники и т.д. Есть ли выход в данной ситуации?

Есть, причем абсолютно недорогой. Все затраты вам могут обойтись в пределах 500-1000 рублей. При этом вы не потратите ни копейки на новые провода и не проштробите ни одного лишнего сантиметра стен.

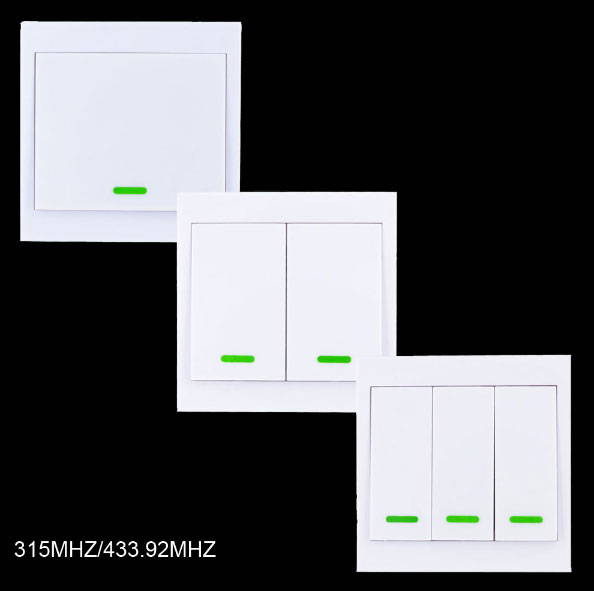

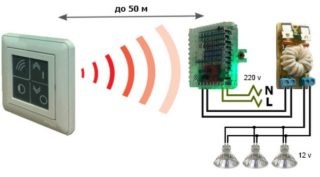

Помогут в этом деле дистанционные выключатели. Они работают путем передачи сигнала по радиоканалу на частоте 315 мГц или 433,92мГц. На частоте 433мГц работает большинство брелков для открывания гаражных ворот, шлагбаумов, сигнализации автомобилей. В принципе можно запрограммировать исполнительный блок устройства на такой брелок и управлять освещением с него.

Помогут в этом деле дистанционные выключатели. Они работают путем передачи сигнала по радиоканалу на частоте 315 мГц или 433,92мГц. На частоте 433мГц работает большинство брелков для открывания гаражных ворот, шлагбаумов, сигнализации автомобилей. В принципе можно запрограммировать исполнительный блок устройства на такой брелок и управлять освещением с него.

Фактически вы покупаете уже готовое решение и затраты по монтажу здесь минимальны. Они бывают как одноклавишными, так и двух, трехклавишными.

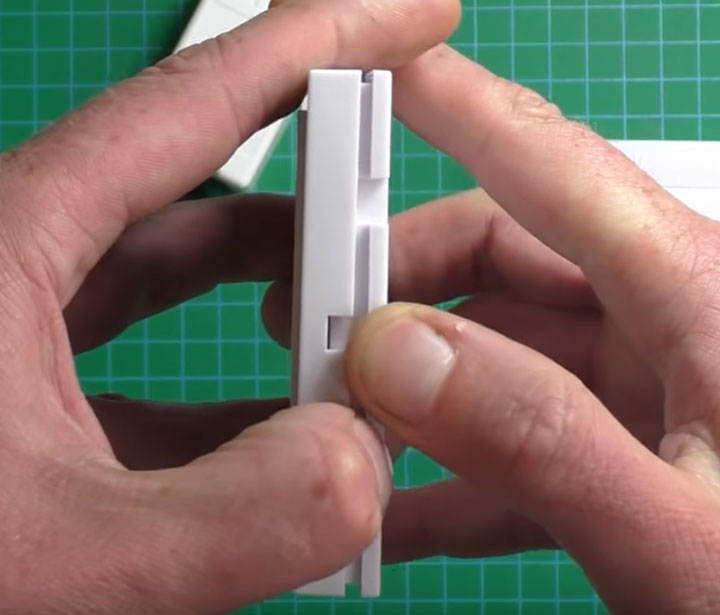

Сами выключатели можно установить на стену двумя способами:

-

на двухсторонний скотч, который идет в комплекте, прямо поверх обоев или плитки

-

на шурупы саморезы в уже существующий подрозетник

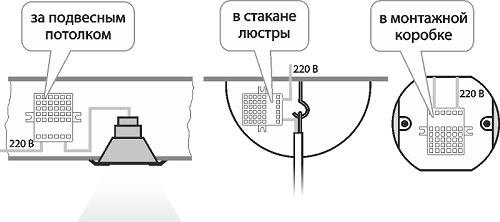

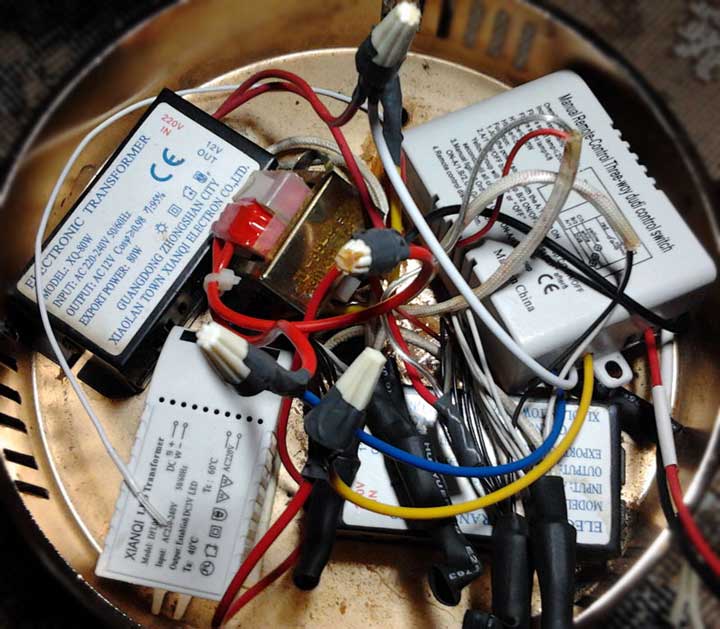

Самый главный компонент дистанционного выключателя это силовой радиомодуль. Размером он не больше спичечного коробка.

Благодаря этому, разместить его можно где угодно – в распредкоробках, за колпаком люстры где подключаются провода, за натяжным потолком и т.д.

Еще можно установить его во внутрь старого, вытащив оттуда все “потроха”.

Но чаще всего устанавливают именно в колпак люстры, благо места там предостаточно.

К радиомодулю подводится напряжение 220 Вольт и через его контакты и реле передается на светильники.

К одному модулю можно легко привязать несколько выключателей – один, два,три, четыре, без разницы.

Вы сможете управлять освещением не только из 3-х точек, но и вообще из любого места вашего дома или квартиры.

Для создания такой схемы на простых проходных переключателях вам придется тянуть кучу лишних проводов, да и еще докупать другой вид – перекидные или перекрестные. Подробнее об этом читайте в статье – ”Проходные выключатели. Схема подключения.”

Еще к устройству можно привязать пульт дистанционного управления, брелок. И тогда для управления освещением в доме не нужно будет даже подходить к выключателям и нажимать на них.

Можете спокойно лежать на кровати, положить брелок на тумбочку и выключать свет не вставая с постели.

Так как мощности уличных светильников в разы больше комнатных лампочек.

Выключатель разбирается очень просто. Достаточно отверткой поддеть прорези в местах соединения крышки и корпуса. Никаких винтиков откручивать не нужно.

Как подключить и настроить бесконтактный выключатель света

Бесконтактные приборы выключения света исключают прикосновение руками к кнопкам. Беспроводной выключатель работает дистанционно, передавая сигнал на приемник. Многофункциональное устройство облегчает процесс управления освещением и обеспечивает контроль его интенсивности. Установка не занимает много времени и легко выполняется своими руками.

- Конструкция и принцип действия

- Особенности приемника

- Специфика работы передатчика

- Характеристики беспроводных устройств

- Виды беспроводных выключателей

- Области применения

- Достоинства и минусы

- Параметры выбора бесконтактного модуля

- Популярные производители

- Feron

- Inted

- BAS

- Smartbuy

- Z-Wave

- Ноотехника

- Самостоятельное подключение

- Инструкция по подключению

- Технология настройки и перепрограммирования

- Установка переключателя

Конструкция и принцип действия

Беспроводной настенный выключатель

Выключатель бесконтактного типа оснащается двумя рабочими узлами – передатчиком и приемником.

Особенности приемника

Приемником является реле с радиоуправлением, улавливающее сигнал и замыкающее гальваническую цепь. Установка механизма производится рядом с осветительным прибором или в зоне охвата передатчика. Для управления используется пульт ДУ, радиоволны, приложение смартфона или планшета, работающее при наличии Wi-Fi.

Приемник можно вмонтировать в подвесной потолок, люстру, торшер, бра, распредкороб.

Специфика работы передатчика

Принццип работы беспроводного выключателя

Прибор функционирует без включения в электросеть, совместим со светодиодами и лампами накаливания. В бюджетных моделях используется батарейка, в «продвинутых» — генератор, вырабатывающий ток при нажатии на кнопку. Образовавшийся энергетический импульс трансформируется в радиосигнал. Его улавливает приемник. Модели на батарейках требуется заряжать по мере разрядки.

Команды на модуль поступают с пульта управления, от телефона через Wi-Fi или Bluetooth. Зона охвата сигнала варьируется от 20 до 350 метров. При наличии диммера пользователь регулирует уровень освещенности, яркости. Достаточно нажать и удерживать рабочую клавишу.

Через один пульт ДУ можно контролировать 8 гаджетов.

Характеристики беспроводных устройств

У беспроводного выключателя для света вне зависимости от бренда есть основные характеристики:

- управление при помощи кнопок, сенсоров или пульта;

- наличие или отсутствие регулировки интенсивности света;

- количество устройств в системе (от 1 до 8);

- радиус действия – от 10 м стандартно, 15-20 м при наличии бетонной стены, 100-150 м в режиме прямой видимости;

- автономность – работает на батарейках или от мини-генератора.

У бюджетных модификаций есть все перечисленные функции. Продвинутые гаджеты оснащаются несколькими опциями:

- задержка старта – начинают работать не сразу, а в момент выхода из помещения;

- многоканальность – управление несколькими выключателями в пределах одного здания;

- наличие сенсорной панели – активация по касанию;

- прием сигнала через Wi-Fi – сигналы подаются со смартфона, компьютера, планшета.

Чем больше функций, тем дороже выключатель.

Виды беспроводных выключателей

Сенсорный беспроводной выключатель

Беспроводные выключатели для света классифицируются по нескольким параметрам.

По способу управления существуют модели:

- с контролем системы освещения механическими кнопками;

- с сенсорным управлением: коммутация осуществляется пальцами, человеческое тело изменяет электростатическое поле конденсатора, что запускает коммутационную схему; сенсорные модели рассчитаны на 100 тыс. циклов;

- с двухкнопочным пультом ДУ: на выключатель после удерживания кнопки в течение 0,1-1 сек подаются цифровые сигналы, одна кнопка предназначена для включения и регулировки яркости, вторая – для отключения и понижения интенсивности света;

- с Wi-Fi-датчиками: принцип работы – появление импульса после команды с удаленного устройства, частота сигнала составляет 2,4-5 ГГц.

- По количеству каналов в системе. Дистанционный прибор может управлять от 1 до 8 группами светильников вне зависимости от количества лампочек. Многоканальный гаджет позволяет регулировать освещение в квартире или доме, но запоминает адрес «своего» битрейта, т.е. пульта.

- По наличию диммера. Плавная регулировка в бюджетных моделях отсутствует. Умные выключатели с диммерами могут отключать и активировать лампочки, регулировать интенсивность и яркость светового потока.

Бесконтактный прибор принимает сигнал через мебель, стены, предметы интерьера.

Области применения

При желании можно поставить беспроводные выключатели с пультом ДУ

Бесконтактный выключатель целесообразно эксплуатировать в нескольких ситуациях:

- Перенос старого устройства. При наличии громоздкой меблировки прибор можно установить на стену, в шкаф, на зеркало.

- Устранение монтажных ошибок. В процессе переноса электролинии исключается штробление стены. Достаточно подключить устройство с пультом или без него.

- Маленькое помещение. Беспроводные приборы – накладные, поэтому не нужно прокладывать кабель. Прибор поместится на журнальном столике, тумбе, комоде, барной стойке.

- Обеспечение комфорта пользования электроприборами. Бесконтактная система занимает минимум места, легко управляется и отличает технологичностью.

- Проживание в деревянном доме. При обустройстве скрытой проводки стоит соблюдать требования безопасности, а открытая сеть подвержена механическим повреждениям. Подключение дистанционных гаджетов будет экономным и простым решением.

- Контроль освещения в нескольких комнатах. Маленькое устройство с пультом ДУ позволяет управлять источниками света из 2-3 зон.

Беспроводные миниатюрные переключатели источников света – альтернатива традиционным механизмам за счет легкости монтажа и управления.

Достоинства и минусы

Нет необходимости в штроблении стен

Приборы, дистанционно контролирующие освещение, обладают достоинствами и недостатками. К плюсам их эксплуатации относят:

- легкость самостоятельной установки;

- отсутствие необходимости в штроблении стен и прокладке кабеля;

- удобное управление всеми осветительными системами при помощи пульта ДУ или со смартфона;

- большой диапазон передачи и приема сигналов;

- отсутствие рисков поражения электротоком;

- безопасность для детей.

Среди минусов беспроводных модулей выделяют дороговизну в сравнении с проводными модификациями, зависимость от стабильности Wi-Fi и невозможность применения с разряженной батарейкой.

Параметры выбора бесконтактного модуля

Управление может производиться с помощью пульта, который для удобства делается в виде брелока

Перед приобретением бесконтактного концевого выключателя необходимо обращать внимание на следующие характеристики:

- тип блока – внешний можно поставить на место стандартного устройства, внутренний монтируется после снятия люстры;

- компоновку – в комплект входят пульт ДУ, зарядка, редко – батарейка и держатель;

- особенности ламп освещения – приборы совместимы со светодиодами, галогенками и лампочками накаливания;

- рабочая частота – колеблется от 2,2 до 5 ГГц, от чего зависит качество приема и передачи сигналов;

- радиус действия – бюджетные модели функционируют на расстоянии 10 м, люксовые – на расстоянии от 100 до 350 м;

- мощность – бесконтактное оборудование имеет максимальный предел нагрузки 1000 Вт, но подбирать силовой блок нужно с мощностью на 20 % больше заявленной;

- количество нажатий – батарейка садится через 10-20 касаний, сенсор рассчитан на количество прикосновений до 100 тыс.;

- токовый номинал – от 6 до 16 А;

- количество каналов – современные приборы принимают сигнал от 1-8 источников.

Важными характеристиками также являются материал корпуса, наличие системы кодировки, допустимый температурный режим использования и способ крепления.

Популярные производители

На российском рынке присутствуют несколько модификаций бесконтактных розеток и выключателей. Целесообразно рассмотреть продукцию популярных брендов.

Feron

Дистанционный выключатель Feron TM75 23344

В квартирах и частных домах актуальны следующие модели:

- TM-75. Пластиковый переключатель с настройкой задержки старта для сети с напряжением 220 В. Оснащен 20-ю каналами. В комплекте – пульт ДУ.

- TM72. Для управления используется пульт, приборы подключаются на 2 канала емкостью до 1 кВт под разные источники света. Задержка работы – 10-60 сек.

Оба устройства имеют радиус охвата 30 м.

Inted

Выпускают несколько приборов:

- 220V. Одноклавишник с настенным креплением (саморезы или двусторонний скотч) под напряжение 20 В. Радиус действия – 50 м, усиливается блоком приема сигнала. Корпус пластиковый.

- 1-CH. Рассчитан на лампы мощностью до 900 Вт, управляет светом и сигнализацией. Изготавливается в виде брелока, транслирующего сигнал на 100 м. Во влажных помещениях быстро выходит из строя.

В серию Inted 220V также включена модель на два приемника с двумя каналами.

Серия умных выключателей от BAS-IP

У индуктивного выключателя IP SH-74 два независимых канала. Управляется со смартфона через брендированное приложение. Совместим с лампочками накаливания до 500 Вт и лампами дневного света 200 Вт.

Smartbuy

Трехканальный прибор с пределом мощность 280 Вт и напряжения 220 В. Принимает и передает сигнал с 30 м.

Z-Wave

К радиоуправляемому гаджету подсоединяется 8 устройств. Запитка происходит от двух батарей. Максимальный диапазон действия 75 м. Корпус влагостойкий, с защитой IP30.

Ноотехника

Беспроводной выключатель NooLite

У белорусского бренда Ноотехника nooLite есть линейка изделий с программируемыми режимами. Они активируются при помощи многоканального RGB-контроллера. Есть диммер для регулировки света.

Инфракрасная модель Сапфир-2503 выпускается с диммером, но не подходит для энергосберегающих ламп. Освещение выключается через некоторое время после выхода пользователя из комнаты. Предел нагрузки – от 40 до 400 Вт.

Все устройства отличаются компактностью и простотой монтажа.

Самостоятельное подключение

Комплект двухканального управления освещением Zamel RZB-04

Рассматривать особенности подключения бесконтактного концевого выключателя можно на примере Zamel RZB-04. Он комплектуется двухканальным приемником, двухканальным отключателем с 4-мя режимами, монтажными креплениями. Устройство имеет 5 режимов работы:

- Включение. После того, как нажата кнопка в любом положении, загораются или гаснут лампы.

- Выключение. Происходит по нажатию клавиши.

- Моностабильность. Работает в режиме нажатой кнопки. После ее отпускания лампочка потухнет.

- Бистабильность. Для включения/выключения света используется последовательное нажатие.

- Временный режим. Нажатая кнопка запускает работу устройства на непродолжительный период.

Перед эксплуатацией прибора нужно ознакомиться с руководством для пользователя.

Инструкция по подключению

Лучшее место для монтажа прибора – проходная комната (коридор, холл), кухня или спальня.

Схема подсоединения зависит от количества каналов. Одноканальные подсоединяются посредством разрыва кабеля фазы, подведенного к светильнику и подкидыванием жилы на клеммы Lin и Lout. Многоканальники устанавливаются так:

- Обесточивается электросеть и проверяется напряжение индикаторной отверткой.

- Убирается старый выключательный механизм.

- Подается напряжение, но на выключатель направляется только фаза. Она должна быть постоянной, для чего соединяется с одним из проводников клеммниками.

- Фаза подкидывается на контакт L без пропускания провода через устройства.

- На контакт N при помощи провода из распределительного щитка подводится ноль.

На завершающей стадии соединяется переключатель и подается электричество.

Технология настройки и перепрограммирования

Сначала необходимо выбрать режим работы системы. По умолчанию это стандартный функционал с переводом беспроводника вверх на включение и вниз на отключение. Для перепрограммирования следует:

- Отверткой нажать на кнопку PROG устройства № 2 и удерживать ее до момента загорания красной лампочки.

- Дублировать действие на верхней части кнопки радовыключателя. Дождаться, пока зажжется красная лампочка.

- Нажать на нижнюю часть до момента активации диода.

Остальные действия выполняются по схожему алгоритму со второй клавишей.

Установка переключателя

Проще всего приклеить выключатель к стене на скотч

В комплект поставки входит двусторонний скотч или дюбели с саморезами. При работе со скотчем исключается использование инструментов и облегчается регулировка положения девайса. Лента разрезается на 4 кусочка, которые наклеиваются на прибор.

После монтажа устанавливает контрольная лампа и проверяется система. Нужно перевести кнопку в верхнее, а затем в нижнее положение. О старте свидетельствует световой индикатор.

Местом для монтажа может быть дверцы шкафа, сейф, перегородка из ГКЛ. На двери переключатель можно установить на уровне вытянутой руки ребенка. Спинка кровати, стена и пол создадут дополнительный комфорт использования.

Переносный контроллер света удобен в эксплуатации за счет малого веса и плоской формы. Модуль легко крепится на двусторонний скотч. Наличие вспомогательных функций, вариативность радиуса действия и количества каналов позволят выбрать подходящую модель для квартиры, офиса или дома.

Установка и настройка беспроводного выключателя света

Беспроводной выключатель света предназначен для управления освещением путем передачи сигнала с передатчика на приемник. Выключатели беспроводного типа являются многофункциональными приборами. С их помощью можно не только включать и выключать свет, но и контролировать интенсивность света, устанавливать задержки срабатывания, использовать дополнительные каналы.

Устройство и принцип работы

Беспроводное устройство управления светом включает в себя два главных компонента:

- Приемник. Представляет собой радиореле, управляемое пультом ДУ (смартфоном, компьютером) по Wi-Fi или радиосигналу. Когда сигнал поступает на приемник, происходит замыкание или размыкание контактов. Устанавливают прибор поближе к осветительному устройству или в его внутренней части (если позволяют размеры корпуса). В случае точечных светильников установка осуществляется в пространство между основным и натяжным (подвесным) потолком.

- Выключатель (передатчик). В этом элементе имеется генератор, производящий электроэнергию по сигналу кнопки на пульте ДУ, после прикосновения к выключателю, сенсорной панели или отдачи команды на смартфоне. Управление с телефона осуществляется по звонку или путем отправки SMS-сообщений. Импульс трансформируется в радиосигнал, который фиксирует приемник. Инфракрасный выключатель монтируют в стену, причем для его работы нет нужды в электропроводке, поскольку электропитание осуществляется от автономных элементов. В результате отпадает необходимость в дорогостоящем и трудоемком прокладывании электрических коммуникаций.

Обратите внимание! С помощью пульта дистанционного управления возможен одновременный контроль за группой беспроводных приборов (до 8 единиц).

Зона охвата прибора зависит от множества обстоятельств. Их можно разделить на две группы: технические параметры изделия и особенности помещения (наличие мебели, стен и т.п. препятствий на пути сигнала). Стандартные устройства передают сигнал в пределах 20–50 метров, но встречаются модели, передающие команды на расстояние до 350 метров.

Некоторые модели управляют не только включением и отключением лампочек, но и способны контролировать интенсивность освещенности помещения. Если такая функция имеется, прибор оснащен специальным компонентом — диммером.

Разновидности

Беспроводные системы не слишком разнообразны, но все же их принято различать по ряду признаков. Классифицируются такие приборы по следующим параметрам:

- тип управления;

- возможность контроля интенсивности света;

- количество приборов освещения под управлением.

Существуют такие типы беспроводных приборов с точки зрения их функционала:

- С возможностью задержки срабатывания. Благодаря такой функции прибор срабатывает не сразу, а спустя некоторое время (пока человек идет к кровати, например).

- С функциональностью, предусматривающей настройку нескольких каналов. Это дает возможность сразу включать несколько устройств.

- Сенсорные панели. Приборы, оснащенные подобными панелями, управляются касанием.

- Наличие Wi-Fi или передача сигнала по радиочастотам.

Сфера применения

Беспроводные системы выбирают во многих случаях:

- При необходимости переноса выключателя старого типа, когда его монтажу препятствуют предметы мебели или бытовая техника. Беспроводной прибор можно закрепить в любом месте (на стене, зеркале или шкафу).

- Как способ устранения ошибок электриков. Прокладка электропроводки неопытными электриками нередко сопряжена с ошибками. Такое положение дел ухудшает комфортность проживания в квартире или частном доме. Из двух вариантов — проделывания новой штрабы или налаживания беспроводной связи — второй куда менее затратен со всех точек зрения.

- Недостаток пространства в помещении. Если вся комната загромождена предметами интерьера и установить стационарный выключатель просто некуда, беспроводной прибор — отличный выход из положения.

- В деревянных строениях. Прокладка проводки в домах, построенных из древесины, связана с обеспечением повышенных мер безопасности. Для таких случаев подходит открытый тип электропроводки. Однако такое решение часто вступает в противоречие с привлекательностью интерьера. К тому же, открытая проводка легко повреждается как человеком, так и животными. Беспроводные системы в этом отношении выглядят гораздо выигрышнее.

- Организация управления светом из разных мест. В некоторых случаях нужно иметь возможность включатель освещение в 2–3 локациях в комнате. Вместо того, чтобы прокладывать провода ко всем выключателям, проще воспользоваться беспроводной системой.

- При потребности в новых выключателях. Если ремонт завершен и новые ремонтные работы не планируются, а дополнительный выключатель нужен прямо сейчас, беспроводные приборы — очень практичное решение.

- Для управления светом на значительных расстояниях. Речь идет как о больших по площади помещениях (банкетные залы, длинные коридоры), так и об управлении выключателями из других помещений или даже с улицы.

- Сохранение интерьера. В некоторых случаях ремонт нецелесообразен не только из-за нежелания его проводить, но и по соображениям ценности интерьера (музеи, старинные дома). Стационарные выключатели в таких местах не всегда уместны.

- Соображения комфорта. Желание установить беспроводную систему оправдано с точки зрения технологичности управления светом и комфортности проживания в помещении.

Преимущества и недостатки

Приборам дистанционного управления освещением присущи как преимущества, так и недостатки.

К достоинствам этого типа устройств относятся следующие характеристики:

- Простота установки. Монтаж и подключение не сопряжены со штроблением стен и прокладкой электропроводки.

- Возможность контроля с единого пульта (смартфона, компьютера) сразу за всеми осветительными приборами.

- Обширная зона приема сигнала. На открытых участках сигнал распространяется на 20–350 метров. Стены и мебель слегка сокращают дальность сигнала.

- Безопасность для жильцов. Дистанционный выключатель рассчитан на слабый рабочий ток, а потому даже при неосторожном повреждении конструкции человек не причинит вреда своему здоровью.

Недостатки беспроводных систем: