Что такое плазменная сварка и какое оборудование применяется

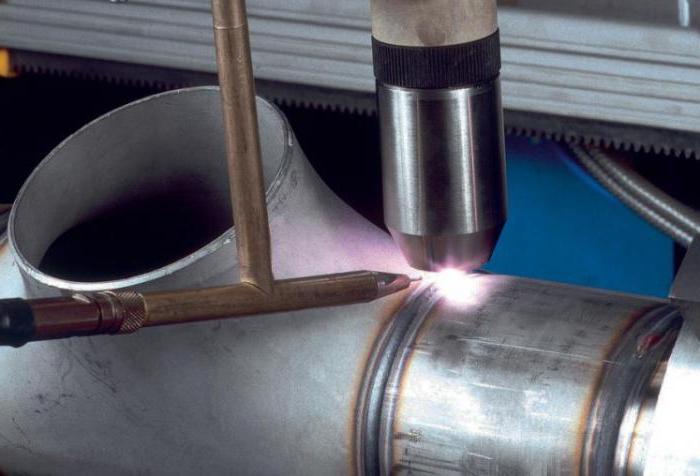

Область применения плазменной сварки обширная. Таким оборудованием варят фольгу и толстый металл. На прилавках появляется оборудование для промышленного и бытового назначения. Иногда плазменную сварку путают с аргоновой. Аппараты внешне схожи. У методов много общего, но есть принципиальные различия. О них пойдет речь.

Особенности плазменной сварки

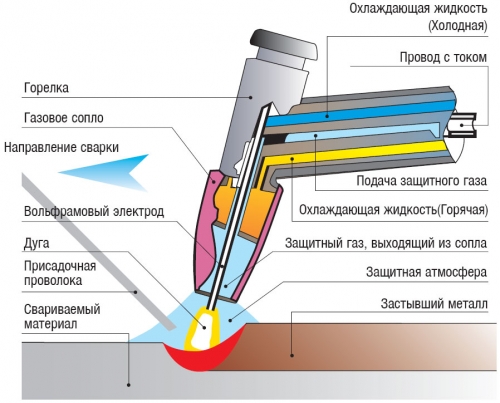

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Устройство и принцип работы

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

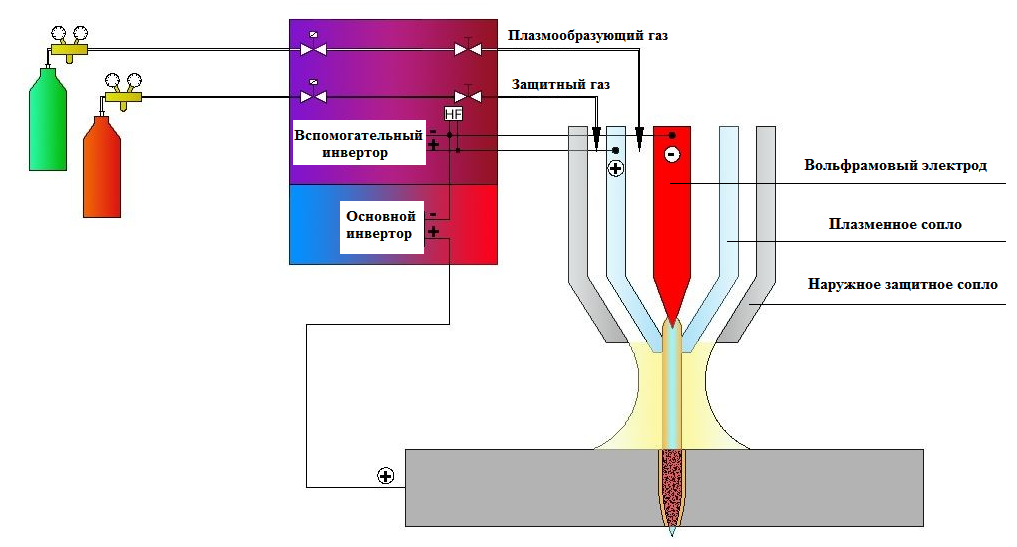

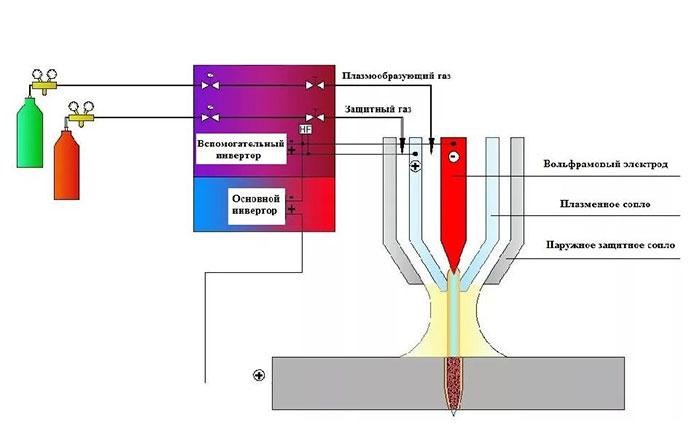

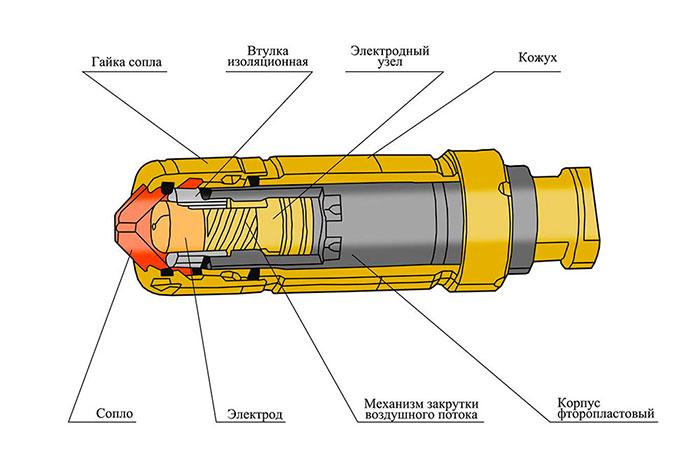

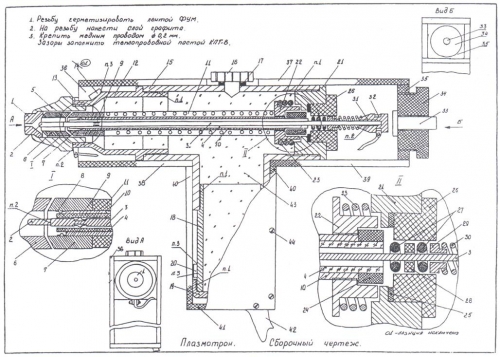

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

- микроплазменная проводится на низких токах, проварка неглубокая, металл не повреждается (ей посвящен отдельный раздел);

- сварка на средних токах, до 25А, соединяют детали от 3 мм и выше;

- работа с большим амперажем, до 150 А, способ подходит для варки толстостенных деталей или прошивного сваривания металла.

По механизму воздействия на рабочую зону, выделяют:

- контактную с линейными и прерывистыми швами (всеми разновидностями швов), бывает косвенного и прямого действия;

- импульсную, характеризующуюся большой глубиной прогрева деталей, бывает прямо и обратно полярная;

- точечную – одностороннюю, применяемую для изготовления листовых сэндвичей, правки швов, прихватки деталей.

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

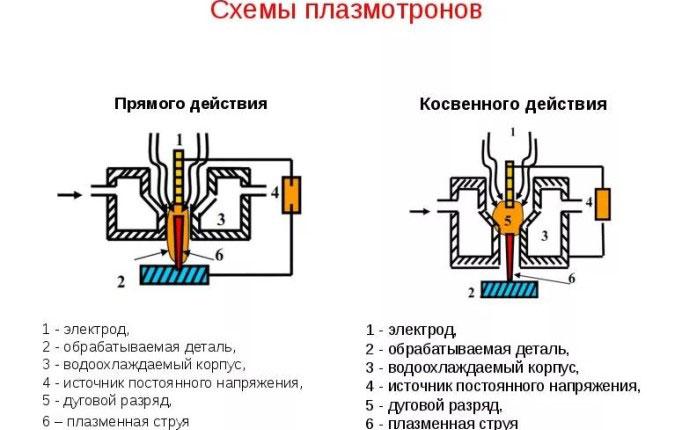

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

- сначала клемму присоединяют к соплу, чтобы ионизировать проходящий по плазмотрону газ;

- после плазмообразования клемму перебрасывают на свариваемую деталь, происходит пробой дуги на деталь, плазма вырывается из сопла.

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

- воронения – химико-термическая обработка для получения нужного оттенка металла;

- термического оксидирования черных сплавов – образования тугоплавкого диоксида кремния;

- порошкового напыления красителей и защитных составов – создается ровная пленка на поверхности детали;

- закалки – термического упрочнения внутренней структуры сплавов за счет снятия внутренних напряжений.

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Преимущества и недостатки

Основные позитивные моменты плазменного метода:

- доступность – плазмотроном дополняют имеющееся базовое сварочное оборудование;

- из-за высокой температуры в рабочей зоне, под защитной атмосферой образуются однородные по структуре соединения;

- глубина провара контролируется;

- скорость образования швов высокая, снижается объем трудозатрат;

- универсальность – метод применим для любых сплавов, можно варить и резать металл, проводить наплавку порошков.

- стоимость оборудования и работ высокая;

- сложность технологического процесса, необходимы определенные знания и навыки, спецподготовка;

- плазмотрон требует дополнительного ухода, чистки, замены горелки и электрода;

- необходим подвод плазмообразующего газа в плазмотрон;

- нужно охлаждение плазмотрона, чтобы он не выходил из строя;

- большие энергопотери.

Плазменная сварка чаще применяется в промышленных объемах, для индивидуальных работ этот метод слишком затратен.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

- импульсный прямой или обратной полярности;

- разно-полярно импульсный;

- прямой и обратной непрерывной полярности.

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

- устойчивость к вибрациям и ударам из-за однородности молекулярного строения;

- гладкая поверхность, не требующая дополнительной обработки;

- высокая точность, благодаря сфокусированной дуге, удается минимизировать отклонения, так как сварочную ванну в процессе образования шва легко регулировать;

- хорошее сцепление кромок при неглубоком проваре.

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.

Технология плазменной сварки

Плазменная сварка применяется во многих отраслях промышленности. Оборудование используют для соединения металлических листов любой толщины. Плазменный метод нередко путают с аргонодуговым, что объясняется внешней схожестью аппаратов. Однако технологии имеют существенные отличия.

Описание и сфера применения плазменной сварки

Главное отличие этого способа соединения деталей – высокая температура нагрева (до 8000 °С). Сварочная ванна защищается средой аргона. Система охлаждения препятствует критическому повышению температуры.

Без этого блока происходит расплавление плазмотрона, рабочая зона нагревается до 30000 °С.

Сущность сварки заключается в способности аргона принимать состояние плазмы под влиянием электрической дуги.

Ток, являющийся плазмогенератором, меняет физические свойства электропроводного газа.

Плазменная сварка используется для соединения заготовок из материалов, имеющих высокую температуру плавления. Чаще всего агрегаты такого типа применяют на производственных площадках. Реже встречаются модели для работы в домашних мастерских.

Разновидности технологии

Методы различаются параметрами работы оборудования, сферой применения и некоторыми другими характеристиками.

Прямого действия

Принцип работы агрегата при возбуждении электрической дуги тот же, что при электродуговой сварке: один контакт соединяется с электродом, другой – с обрабатываемой деталью. Образуется мощная дуга, падающая на металл.

Плазма вырабатывается так:

- клемма подсоединяется к соплу, поступающий в плазмотрон газ ионизируется;

- после переноса контакта на свариваемую деталь дуга попадает на материал, плазма выводится из сопла.

Чтобы понять, что такое плазменная сварка прямого действия и как работать этим методом, нужно знать, что мощность струи разогретого газа зависит от силы тока. Аргон не только удерживает устойчивую дугу, но и препятствует попаданию кислорода в сварочную ванну.

Косвенного действия

Принцип функционирования сварочных аппаратов этого типа основывается на следующих процессах:

- Подключение одного полюса к неплавкому электроду, второго – к плазмотрону.

- Возбуждение электрической дуги. Мощность определяется давлением аргона в плазмообразующей установке. При ионизации газ нагревается, увеличивается в объеме. Аргон при сварке косвенного действия расходуется медленнее, чем при прямой технологии.

- Подача дуги на металл с большой силой. Обрабатываемый участок при этом расплавляется.

При косвенном методе поддерживается устойчивая дуга, температура плазмы ниже, чем при прямой сварке. Установки используют для напыления порошков, получения термоэффектов, соединения материалов, обладающих низкой электропроводностью. Защитный газ подается автоматически.

Принцип работы плазменной сварки

Характер функционирования устройств зависит от способа регулировки параметров.

Ручной метод

Для простых операций по соединению цветных и черных металлов применяется оборудование, не имеющее автоматических блоков управления. После появления плазменной дуги мастер одной рукой подносит горелку к детали, другой – подает в сварочную ванну расходный материал.

Перемещая инструмент и присадку вдоль соединения, сварщик формирует прочный шов. Процесс ручной сварки может вестись и без проволоки.

Использование автоматики

Такие плазменные сварочные аппараты применяют на производственных площадках. Оператор управляет всеми параметрами дистанционно.

Существуют автоматические установки следующих типов:

- для соединения листов металла или труб;

- однопроходные для сварки с проволокой;

- многопроходные;

- для формирования усиливающего порошкового напыления.

Автоматические устройства с проникающей дугой часто используются для сварки алюминия и сплавов на его основе.

Требования и условия для использования технологии

К плазменно-дуговой сварке предъявляются следующие требования:

- Перед началом работы дугу «закручивают». Это объясняется возможностью распада. «Закрутка» помогает сформировать устойчивую тонкую дугу, т.к. газ быстро ионизируется. На деталь оказывается мощное тепловое воздействие, концентрирующееся в одной точке. В этом месте происходит расплавление.

- При сварке нужно поддерживать мощную дугу. Она способна расплавлять любые металлы и сплавы независимо от их толщины и физических свойств. Детали нагреваются до температуры плавления и даже кипения.

- Сварочную ванну защищают инертным газом – аргоном, парами ацетона, азотом. Сопло одновременно подает плазму и защитную среду. Поэтому расплав не взаимодействует с воздухом. Материал не окисляется, шов приобретает высокую прочность.

Плюсы и минусы

К преимуществам плазменного метода относятся:

- Доступность. Плазмотрон может устанавливаться на базовые сварочные аппараты.

- Однородность сварного соединения. Из-за высокой температуры в обрабатываемой области образуется равномерный тонкий шов.

- Возможность контроля провара металла.

- Высокая производительность. Большая скорость формирования шва снижает трудоемкость работ.

- Обширная сфера применения. Универсальный метод используют для соединения заготовок из других материалов.

К отрицательным качествам такого способа сварки относят:

- высокую стоимость плазмотрона и работ;

- сложность в исполнении (от сварщика требуется наличие специальных навыков);

- необходимость дополнительного ухода за приборами (нужно регулярно прочищать плазматрон, заменять электрод и горелку);

- потребность в непрерывной подаче аргона в аппарат;

- необходимость охлаждения основных компонентов оборудования;

- большой расход электроэнергии.

.jpg)

Как пользоваться плазменной сваркой

Для работы таким методом сварщик должен иметь допуск, соблюдать требования безопасности.

Общие положения и правила

При работе с плазменным оборудованием учитывают следующие рекомендации:

- перед началом сварки подготавливают место, специальную одежду для мастера;

- проверяют исправность основных элементов аппарата, давление в баллонах;

- ведут сварку алюминия и его сплавов при низкой силе тока;

- плазмотрон продувают перед началом сварочных работ;

- начинающие мастера используют микроплазменную сварку (этот метод считают более безопасным);

- опытный сварщик самостоятельно выбирает наиболее удобную для себя технологию.

Техника безопасности

К рабочему процессу предъявляются требования по охране труда:

- При сварке плазменным методом повышается вероятность получения электротравмы. Нельзя использовать кабели с поврежденной изоляцией, отказываться от применения диэлектрического коврика.

- По мере увеличения силы тока повышается уровень шума. В таком случае используют средства защиты органов слуха – наушники, беруши, противошумную маску.

- Для защиты дыхательной системы мастера от паров расплава и газов устанавливают местную вытяжку.

- Для предотвращения поражения органов зрения применяют очки со светофильтрами.

Работа с цветметом

При сварке таких материалов требуется меньшая температура воздействия. Однако из-за большой теплопроводности мощность электрической дуги должна быть достаточно высокой.

Сложность сварки может заключаться в окислении цветных металлов под воздействием кислорода, однако большинство оксидов легко восстанавливается.

Достаточно наличия в плазме органических окислителей радикалов – водно-спиртовых или ацетоновых растворов.

Тонкостенные металлы

При сварке и резке подобных заготовок горелку нельзя подносить слишком близко к обрабатываемой зоне. В этом случае повышается вероятность появления сквозных дефектов в шве. Давление плазменной дуги на материал выше, чем простой. Сварочный ток поддерживают на уровне 12-14 А. Иногда достаточно более низких значений.

Какими бывают плазменные аппараты

Агрегаты различаются техническими характеристиками и сферой применения. Главный классификационный признак – сила тока плазменной дуги. Эта величина, в зависимости от вида аппаратов, лежит в широком диапазоне.

Для микроплазменной сварки

Сила тока у таких агрегатов не превышает 25 А. Несмотря на это, они достаточно функциональны. Микроплазменные приборы используют для соединения тонкостенных элементов, точных и сложных работ, резки металла.

Они просты в использовании и обслуживании. Диаметр сопла горелки – менее 3 мм. Устройства функционируют на постоянном токе. Для выработки плазмы применяют ацетиленовые смеси, омедненные электроды.

Средние по силе тока

Прибор по некоторым характеристикам напоминает бытовой инвертор, выдающий силу тока в 50-150 А. Однако сфера применения среднеточного плазменного аппарата не так широка, в основном используется для резки листового металла.

Рабочим газом часто становится воздух, однако можно использовать аргон или гелий. Плазмотрон и горелка имеют сложное строение. Некоторые устройства снабжаются дополнительной жидкостной системой охлаждения.

Сильноточное оборудование

Устройство способно выдавать более 150 А. Приборы этого типа практически не применяются в бытовых условиях и на небольших строительных площадках. Их используют на крупных производственных предприятиях.

Установки отличаются сложной конструкцией. Горелки снабжаются современными охлаждающими системами. При сварке применяют легированные торием или бериллием неплавкие электроды.

Конструкция и устройство плазменного аппарата

Процесс образования плазмы протекает в плазмотроне. Узел представляет собой открытый с 2 сторон конус, в центральной части которого установлен тугоплавкий вольфрамовый электрод с легирующими добавками.

В нижнем отделе основного блока находится сопло, из которого под давлением подается плазма. Образующим ее веществом является смесь аргона с водородом. Газ принудительно подается в конус через верхнее отверстие. При нагреве он расширяется, выходит из плазмотрона мощной струей. Для регуляции подачи используется сопло.

Описание самого популярного устройства для плазменной сварки «Горыныч»

Данный аппарат стоит из 2 отдельных модулей – плазмогенератора и управляющего блока. В качестве плазмообразователя используется вода.

Агрегат отличается компактными размерами, низким энергопотреблением. Его часто применяют в бытовых условиях.

Принцип действия устройства таков:

- Низкотемпературная плазма образуется за счет дуги, возникающей между контактами.

- Вода нагревается до экстремальной температуры. Под давлением она превращается в направленную плазменную струю.

Научиться работать с аппаратом «Горыныч» может любой домашний мастер. Устройство удобно в управлении, к нему прилагается инструкция с подробным описанием способов подключения. Агрегат можно применять для сварки, резки, пайки, тушения огня.

Коротко о самодельных устройствах

Создать простой прибор для плазменной сварки можно своими руками.

Конструкция включает следующие элементы:

- Катод из вольфрамового электрода. Его закрепляют винтом или приваривают к стальному держателю.

- Ручку из диэлектрического материала – фенопласта, фторопласта.

- Стальную или латунную крышку.

- Штуцер для подачи газа.

- Медное сопло. Деталь должна быть сменной, ведь она быстро изнашивается. Резьбу между анодом и соплом обрабатывают графитом.

- Перегонный куб для подачи паров водно-спиртовой смеси.

- Сварочный трансформатор. Он должен генерировать мощные электрические импульсы. Вторичную обмотку составляют из небольшого числа витков толстого медного кабеля.

Дуга образуется после нажатия клавиши «Пуск». Изначально искра загорается в сухой горелке. Затем дуга переходит в режим горения от тока. После нагрева анода вместо воздуха рабочим газом становится нагретая спиртовая смесь.

Электрооборудование, свет, освещение

Промышленность на сегодняшний день развивается быстрыми темпами. Возникают каждый год новые методики сварок, которые при современном частном строительстве начинают пользоваться популярностью. Данные способы зачастую облегчают работу, но не теряют по сравнению с раньше придуманными методами, своей безопасности и функциональности. Одним из них является плазменная сварка и плавление деталей.

Содержание:

Сущность плазменной сварки

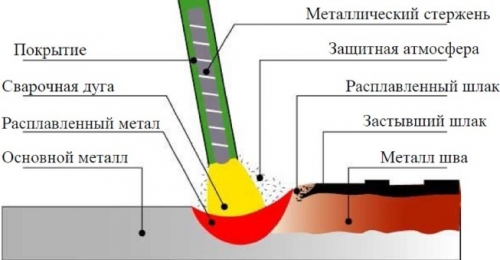

Плазменную сварку используют для пайки «нержавейки», стальных труб и других металлов. Плазменная сварка представляет собой процесс, при котором совершается локальное расплавление металла с помощью плазменного потока. Плазмой называют ионизированный газ, содержащий заряженные частицы, которые могут проводить ток.

Газ ионизируется при нагреве высокоскоростной сжатой дугой, которая вытекает из плазмотрона. Чем выше температуру имеет газ, тем уровень ионизации будет выше. Температура дуги может достигать 5000-30000 градусов Цельсия. Технология плазменной сварки похожа на процедуру аргонной сварки. Однако обычную сварочную дугу нельзя отнести к плазменной, потому что её рабочая температура намного ниже – до 5 тысяч градусов.

Из всех разновидностей воздействия на металлы наиболее распространенной считается именно плазменная сварка, потому что начали применяться в современной тяжёлой промышленности нержавеющие стали, цветной металл, специальные сплавы и некоторые сплавы цветных металлов, а для данных материалов газовая и прочие обработки считаются малоэффективными.

Плазменной дугой называют более концентрированный источник нагрева, который без разделки кромок позволяет сваривать большие толстые металлы. Из-за собственной цилиндрической формы и возможностей значительного увеличения длины подобная дуга позволяет проводить плазменную сварку своими руками в труднодоступных местах и при изменениях расстояния от изделия до сопла горелки.

Принцип работы

Для превращения обычной дуги в плазменную, для повышения мощности и температуры обычной дуги принято использовать два процесса: сжатие и процедуру принудительного вдувания в дугу плазмообразующего газа. В процессе в качестве плазмообразующего газа принято использовать аргон, иногда с добавкой водорода или гелия. Как защитный газ также необходимо использовать аргон. Материалом электрода является вольфрам, активированный торием, иттрием и лантаном, а также медь и гафний.

Сжатие дуги осуществляют за счет расположения ее в специальном плазмотроне, стенки которого в интенсивном порядке охлаждаются водой. Поперечное сжатие дуги в результате сжатия снижается и в итоге возрастает ее мощность – энергия, приходящаяся на единицу площади.

В область плазменной дуги одновременно со сжатием вдувается плазмообразующий газ, нагреваемый дугой, ионизируется и повышается из-за теплового расширения в объеме в сто раз. Кинетическая энергия ионизированных частиц, что содержаться в плазмообразующем газе, дополняет тепловую энергию, которая выделяется в дуге в результате совершающихся электрических процессов. Поэтому плазменные дуги и называют более мощными источниками энергии, чем обычные.

Кроме высокой температуры, основными чертами, которые отличают плазменную от обычной дуги, являются: меньший диаметр дуги, давление на металл дуги больше в шесть-десять раз, чем у обычной, цилиндрическая форма дуги наряду с обычной конической, возможность поддерживания дуги на малых токах – порядка 0,2–30 Ампер.

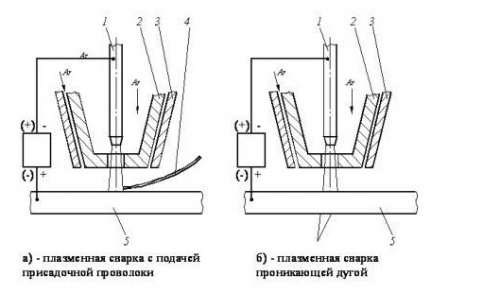

Возможны две схемы плазменной сварки: сварка плазменной дугой, в рамках которой дуга горит между изделием и электродом, и струей плазмы, когда горит дуга между соплом плазмотрона и электродом и выдувается потоками газа. Наиболее распространенной является первая схема.

Преимущества плазменной сварки

Выделяют следующие преимущества плазменной сварки и плавления металлов по сравнению с классическими способами:

- Можно использовать плазменный сварочный аппарат в работе почти со всеми металлами – чугун, сталь, алюминий с его сплавами, медь с её сплавами.

- Скорость резки металла, который имеет толщину 50 – 200 миллиметров, выше в 2-3 раза, чем при проведении газовой сварки.

- Нет необходимости в использовании ацетилена, аргона, кислорода или пропан-бутана, что существенно уменьшает цену работы плазменным аппаратом.

- Точность швов при плавлении и сварке, а также качество процедур практически исключают будущую обработку кромок.

- Металл при сварке не деформируется, даже если нужно вырезать сложную конфигурацию или форму. Технология плазменной сварки позволяет проводить процедуру резки по неподготовленной поверхности – окрашенной или ржавой. При резке крашеной конструкции не возгорается краска в области работы дуги.

- Безопасное совершение работ, потому что при использовании плазменного резака не применяются баллоны с газом. Данный фактор отвечает за экологичность подобной работы.

Виды плазменной сварки

Плазменная сварка своими силами в настоящее время считается достаточно распространенным процессом, популярность которого является вполне очевидной. Зависимо от силы тока выделяют три разновидности плазменной сварки: микроплазменная, на средних и больших токах. Выбрав определенный вид, вы узнаете, сколько стоит плазменная сварка собственными силами.

Микроплазменная сварка

Самой распространенной считается микроплазменная сварка. Благодаря высокому уровню ионизации газа в специальном плазмотроне и использованию вольфрамовых электродов, которые имеют диаметр 1–2 миллиметра, плазменная дуга способна гореть при чрезмерно малом токе, начиная с показателя 0,1 Ампер.

Специальные малоамперные источники питания постоянного тока предназначены, чтобы получить дежурную дугу, которая непрерывно горит между медным водоохлаждаемым соплом и электродом. При подведении к изделиям плазмотрона зажигается основная дуга, питаемая от источника. Подается плазмообразующий газ через сопло плазмотрона, которое имеет диаметр около 0,5–1,5 миллиметров.

Микроплазменная сварка – весьма эффективный способ сплавления изделий, которые имеют малую толщину – до 1,5 миллиметра. Диаметр плазменной дуги достигает 2 миллиметров, что позволяет теплоту сконцентрировать на ограниченном участке изделий и нагревать области сварки без повреждения соседнего участка. Подобная дуга позволяет избежать прожогов, которые характерны для обыкновенной аргонодуговой сварки тонких металлов.

Основным газом, который используется в качестве защитного и плазмообразующего, выступает аргон. Зависимо от свариваемого металла добавляются к нему различные добавки, которые увеличивают эффективность процедуры плазменной сварки металла. При сварке стали целесообразна добавка к защитному аргону 8–10% водорода для увеличения тепловой эффективности плазменной дуги. При сварке низкоуглеродистой стали к аргону можно добавлять углекислый газ, при сварке титана – гелий.

Установки для процесса микроплазменной сварки позволяют совершать сварку в разных режимах: импульсной или непрерывный прямой полярности, разнополярными импульсами, непрерывный обратной полярности. Микроплазменную сварку успешно применяют при производстве тонкостенной емкости или трубы, приварке сильфонов и мембран к габаритным деталям, изготовлении ювелирных изделий и соединении фольги.

Сварка на среднем токе

Процесс сварки на средних токах 50–150 Ампер много общего имеет с процедурой аргонодуговой сварки электродом из вольфрама. Однако она считается более эффективной из-за ограниченной площади нагрева и высокой мощности дуги. Плазменная дуга по энергетическим характеристикам занимает между обыкновенной дугой и лазерным или электронным лучом промежуточное положение.

Плазменная сварка на среднем токе гарантирует более глубокое проплавление, по сравнению с традиционной дугой, при меньшей ширине швов. Кроме энергетической характеристики, это объясняется и высоким уровнем давления дуги на сварочные ванны, в результате чего уменьшается под дугой толщина прослоек жидкого металла и улучшаются условия передачи теплоты вглубь основного металла. Принцип работы плазменной сварки позволяет осуществлять работу с использованием присадочной проволоки.

Сварка на большом токе

Сварка на токе более 150 Ампер оказывает на металл еще большее воздействие, так как плазменная дуга на токе 150 Ампер является эквивалентной дуге в 300 Ампер при сварке деталей неплавящимся электродом. Подобная плазменная сварка сопровождается абсолютным проплавлением с возникновением сквозного отверстия в ванне. Совершается как бы разрезание изделий с последующей заваркой.

С обратной стороны швов металл удерживается силой поверхностного натяжения. Диапазоны режимов являются весьма ограниченными, потому что при сварке возможно образование прожогов. Плазменная сварка нуждается в высокой культуре производства, соблюдении технологий заготовки и сборки, тщательном обеспечении условий охлаждения аппаратов плазменной сварки и требований их эксплуатации. Даже совершение небольших нарушений режима охлаждения плазмотрона из-за высокой температуры и небольшого диаметра сопла провоцируют его разрушение.

Плазменная сварка на большом токе используется при сплавлении легированных и низкоуглеродистых сталей, алюминиевых сплавов, меди, титана и прочих материалов. Эта процедура во многих случаях позволяет существенно уменьшить расходы, которые связаны с разделкой кромок, улучшить качество швов и увеличить производительность.

Плазменный сварочный аппарат

На данный момент для потребителей доступны несколько видов сварочных аппаратов. Первый из них – электросварка с применением сварочного трансформатора. Однако полагают, что этот метод уже себя изжил. Второй вид аппарата – сварочный инвертор, достаточно простой, надежный и распространённый прибор для электродуговой сварки. Третьим является продвинутый и самый технологичный аппарат плазменной резки.

Опытные специалисты и частные мастера стараются использовать только плазменный прибор для сварки и плавления металлов. Познакомиться с этой методикой можно, просмотрев видео о плазменной сварке и резке сплавов и металлов. Используя специальный плазменный сварочный аппарат в домашних условиях, вы отметите, что остается малое количество отходов и наблюдается высокая скорость работы.

Для работы плазменного сварочного аппарата необходимы только струя сжатого воздуха и электричество, а если применяется компрессор — исключительно электричество. Подобное оборудование при функционировании требует замены сопла плазмотрона и электрода, тогда как приборы для газокислородной обработки металлов необходимо периодически перезаправлять, используя переаттестованные газовые баллоны и присадки.

Плазменную дугу принято помещать в специальное устройство для плазменной сварки – плазмотрон. Поверхность плазмотрона интенсивно и беспрерывно охлаждается потоком воды. Сечение дуги после сжатия уменьшается, а количество энергии, которое тратится на единицу площади (мощность плазменного потока), – увеличивается.

Бывает плазменная струя двух типов – косвенного или прямого действия. Активные пятна цепи в первом случае располагаются на трубе и вольфрамовом электроде, во втором случае – могут размещаться на электроде из вольфрама, на внутренней и боковой поверхностях сопла. Плазмообразующие газы защищают металлические трубы от действия воздуха.

Работать с плазмофоном лучше в большом гараже или на улице, не зависимо от того, что плазменная сварка выступает одним из самых безопасных видов сварки. Единственным минусом этого метода является вес и стоимость плазменной сварки и оборудования.

Плазменная сварка своими руками

Технология плазменной сварки от других видов сварки существенно отличается. Для этого вам понадобится присадочная проволока, плазменный сварочный аппарат для работы и электроды.

Перед работой необходимо заточить электрод в форме конуса с углом порядка 28-30 градусов. Данная коническая часть электрода должна достигать 5-6 его диаметров. Острие конуса стоит притупить на 0,2-0,5 миллиметров. При установке электрода рекомендуется следить, чтобы совпадала ось его симметрии с осью симметрии плазмообразующих насадок.

Сварочный стык необходимо разделать аналогично аргонодуговой сварке. Края, кромки и торцы металла стоит зачистить с помощью стальной щетки на ширину 3 сантиметров. Если вы осуществляли резку металла плазмой, то следует зачистить поверхность реза на глубину не меньше 1 миллиметра. При наличии трещин на поверхности реза нужно зачистить его до удаления дефекта и обезжирить растворителем зачищенные участки.

В свариваемых листах металла не должны присутствовать зазоры величиной больше 1,5 миллиметров. По возможности нужно закрепить их сборочными приспособлениями и устройствами таким способом, чтобы полностью совпадали оси стыков. Покрытыми электродами проведите прихватку так, чтобы материал прихватки располагался заподлицо с главным металлом изделий. Если это нужно, зачистите участки прихватки. Качество прихваточных точек и основной сварочный шов должны быть одинаковыми.

Если вас интересует, как сделать плазменную сварку, то помните, что процедуру рекомендуется выполнять на постоянном токе. За 5-20 секунд до процесса возбуждения дуги необходимо подать в области сварки защитный газ. Выключать его можно через 10-15 секунд после процедуры обрыва сварочной дуги. Держите плазмотрон на расстоянии не больше 1 сантиметра от изделия. Не обрывайте по возможности дугу на протяжении всего процесса сварки. Если это все-таки случилось, стоит зачистить шов на расстоянии 15 миллиметров до точки обрыва. Продолжение создания сварочного шва также следует начать заранее.

При сварке не допускайте перегрева металла. Если материал все же нагрелся до температуры больше 100 градусов по Цельсию, нужно сделать перерыв или металл охладить сжатым воздухом. Чтобы достичь высокого качества сварных швов при методике сквозного проплавления перемещайте горелку равномерно и стабильно, как это делается в автомате.

Для создания швов правильной формы необходимо выполнять плазменную сварку с присадочным материалом, который имеет диаметр от 1,5 миллиметров и выше. Присадочной проволоке и горелке сообщайте определенные колебания, амплитудой 2-4 миллиметра. Контролируйте, чтобы из зоны защитного газа не выходил оплавляемый конец проволоки. Поэтому нельзя слишком резко подавать его в ванну для сварки. В конце шва рекомендуется заделать каплей расплавленного металла сварной картер, одновременно отведите или отключите дугу.

Плазменная сварка по своей сути является технологическим процессом, который основывается на выделении и применении плазмы. В ходе сварки в качестве основного источника используется газ, который с помощью воздействия высоких температур за небольшой промежуток времени способствует образованию плазмы. Цена плазменной сварки вас приятно порадует. К тому же процедура является безопасной для жизни человека, потому что не используются в процессе опасные кислородные баллоны, а сжатый воздух.

Сварка плазменной струей

Одним из сравнительно новых видов соединений металлов и сплавов является плазменная сварка. Этот вид, схожий с вариантом аргонодуговой сварки неплавящимся электродом, позволяет получать более качественный результат гораздо быстрее. Технология плазменной сварки заключается в использовании электрической дуги, горящей в среде полностью или частично ионизированного газа. Газ называется плазмообразующим.

Особенности и характеристики процесса

Главной особенностью плазменного метода является очень высокая температура в зоне сваривания вследствие принудительного уменьшения размеров сечения дуги и увеличения ее мощности.

В результате происходит сварка, так называемой, плазменной струей, температура которой может доходить до 30000 °C, в отличие от 5000-7000 °C при обычной аргонодуговой сварке.

Кроме этого, дуга приобретает цилиндрическую форму, в отличие от обычной конической, что позволяет сохранять одинаковую мощность по всей ее длине. На практике это успешно используется для более глубокого и точного прогрева металла.

Давление дуги на поверхность свариваемых деталей при плазменной сварке очень велико, что позволяет воздействовать практически на любые металлы и сплавы.

Технологический процесс плазменной сварки позволяет использовать ее при малых токах величиной всего 0,2 — 30,0 А.

Все эти особенности делают плазменную сварку практически универсальной. Она может с успехом использоваться в труднодоступных местах, при соединении тонких алюминиевых листовых заготовок без опасения их прожига.

Незначительное изменение расстояния между электродом и деталью не оказывает сильного влияния на прогрев, а значит и на качество шва, как при других видах сварки.

Большая глубина прогрева деталей позволяет обходиться без предварительной подготовки их кромок. Допускается сваривание металлов с неметаллами.

В результате повышается производительность работ, уменьшается температурная деформация шва, то есть деталь не «ведет». Используя технологию плазменной сварки, плазменной струей можно быстро и качественно резать металлы и неметаллы практически в любом положении.

Как это работает

Для реализации идеи плазменной сварки, в конструкции горелки используется устройство (горелка), именуемое плазмотроном. Он представляет собой коническое сопло, внутри которого находятся охлаждающая жидкость.

Электрическая дуга в плазменной сварке возбуждается при помощи сварочного аппарата со встроенным осциллятором. Она горит внутри плазмотрона, и во время горения к ней подается плазмообразующий газ.

Как правило, это аргон с малыми примесями водорода или гелия. Газ подается под небольшим давлением, но внутри горелки он нагревается и, увеличиваясь в объеме до 30 раз, создает на выходе из сопла мощную струю.

Сама конструкция сопла наделяет газ высокой кинетической энергией, которая и реализуется в мощный поток, имеющий высокую температуру. Это и есть плазма.

Так как возбуждать дугу между электродом и свариваемой деталью затруднительно, конструкция горелки предусматривает постоянное поддержание «дежурной» дуги между электродом и соплом. Она преобразуется в рабочую при касании горелкой соединяемых изделий.

Защитный газ, а это, как правило, тоже аргон, подается в зону сварки по отдельному каналу и, как бы обволакивает струю и разогреваемую ею область металла. При этом защитный газ, вытесняя воздух из будущего шва, не допускает окисления материала соединяемых деталей и присадочного материала вплоть до образования прочного однородного шва.

Способы подключения

В зависимости от конструкции горелки и схемы подключения к источнику тока, различают два способа плазменной сварки:

- дугой прямого действия;

- дугой косвенного действия.

Первый способ подключения заключается в подаче тока от источника питания на электрод из вольфрама и свариваемую деталь.

В этом случае дуга устойчиво горит между электродом и металлом, а ее характеристики усиливаются и доводятся до нужных значений струей плазмообразующего газа внутри сопла, которое является электрически нейтральным относительно всей системы. Способ прямого действия применяют для резки металлов, наплавки и непосредственно сварки. Его часто применяют в быту.

При втором способе ток подается на электрод и сопло. В этом случае дуга образуется между электродом и корпусом сопла, а плазмообразующий газ выдувает ее, превращая в мощную струю плазмы.

Температура дуги в косвенном методе сварки меньше, чем в прямом. Косвенный способ применяют для напыления металла, нагрева деталей. Им можно варить и резать материалы, не проводящие электричества.

При плазменной сварке и резке необходимо учитывать правильность выбора режима. Режимы должны учитывать правильную подачу тока, типы свариваемых материалов, их толщину, диаметр сопла плазмотрона. При резке разных материалов используются и разные газы.

Требования к соблюдению технологии

При кажущейся простоте процесса плазменной сварки, он очень требователен к точному соблюдению технологии и к содержанию оборудования. Основными ошибками являются:

- запоздалая замена сменных элементов плазмотрона;

- использование некачественных или дефектных деталей;

- использование некорректных режимов, которые сокращают срок службы элементов;

- отсутствие контроля за параметрами плазмообразующего материала;

- высокая или низкая скорость резки в сравнении с предусмотренной режимом;

Для успешного осуществления работ при помощи плазменной сварки необходим сварочный аппарат, обеспечивающий необходимые характеристики сварочного тока.

Понадобиться также специальная горелка с неплавящимся электродом, комплект шлангов для подачи или циркуляции охлаждающей жидкости, баллоны с аргоном и комплект газопроводных шлангов.

Как сделать плазмотрон своими руками

Ручной аппарат для плазменной сварки можно изготовить из обычного сварочного аппарата инверторного типа. Основной задачей является изготовление непосредственно самого плазмотрона, так как в остальном весь процесс схож с обычной аргонодуговой сваркой.

Анод и сопло

Для плазмотрона понадобится бронзовая заготовка, которую предстоит обрабатывать на токарном станке. Из этой заготовки необходимо выточить две детали околоцилиндрической формы, которые, вставив одна в другую, необходимо спаять вместе, чтобы внутри образовалась полость по принципу термоса.

Для плазмотрона понадобится бронзовая заготовка, которую предстоит обрабатывать на токарном станке. Из этой заготовки необходимо выточить две детали околоцилиндрической формы, которые, вставив одна в другую, необходимо спаять вместе, чтобы внутри образовалась полость по принципу термоса.

Эта полость будет использоваться для прокачки охлаждающей жидкости. Это будет анод горелки. Он может быть и соплом в плазменной сварке. Диаметр сопла должен быть 1,8-2,0 миллиметра. Можно сделать сопло из более тугоплавкого материала и вкрутить его в анод, предварительно предусмотрев устройство резьбы на обеих деталях.

Охлаждение

Циркуляцию охлаждающей жидкости можно осуществить путем подключения через систему шлангов обычного автомобильного омывателя ветрового стекла. То есть не самого омывателя, а только бачка с перекачивающим насосом. Питание насоса напряжением постоянного тока 12 В организуется от аккумулятора или через подходящий блок питания.

Катод

Для катода можно использовать заточенный под конус стержень, изготовленный из вольфрамового электрода. Диаметр стержня должен быть 4,0 миллиметра. На тыльной стороне стержня необходимо предусмотреть резьбовое устройство, позволяющее осуществлять контролируемый ввод стержня в корпус плазмотрона.

Корпус

Сам корпус можно выполнить из неметаллического твердого тугоплавкого материала. Внутри необходимо предусмотреть возможность подачи плазмообразующего и защитного газа, для чего необходимо впаять патрубки подходящих размеров.

Возбуждение дуги

От основного источника питания, который теперь можно называть плазменным инвертором, подводится положительный заряд. Минимальная величина тока в 5-7 А должна будет поддерживать горение дежурной дуги.

Если аппарат имеет встроенный осциллятор, то возбуждение дуги не должно вызвать проблем. Если осциллятора нет, придется усложнить конструкцию плазмотрона, подпружинив катод таким образом, чтобы можно было осуществить кратковременное касание анода.

Именно в момент касания и будет зажигаться дежурная дуга. Пружину необходимо предусмотреть достаточно жесткую, чтобы контакт был как можно короче по времени, иначе катод может пригореть к аноду.

Нагнетание газа

При работе необходимо учесть существенный недостаток – в самодельном устройстве для плазменной сварки, расход аргона будет неоправданно высок. Поэтому при резке металлов или других материалов целесообразно использовать сжатый воздух или водяной пар. Но ими можно только резать, так как и воздух и пар не являются химически нейтральными к металлу и могут вызвать окисление шва.

Для нагнетания сжатого воздуха используются компрессоры. Подключать компрессор к плазмотрону лучше не напрямую, а через ресивер – баллон, в котором воздух аккумулируется под некоторым давлением.

Для нагнетания сжатого воздуха используются компрессоры. Подключать компрессор к плазмотрону лучше не напрямую, а через ресивер – баллон, в котором воздух аккумулируется под некоторым давлением.

Если ресивер не использовать, то подача воздуха будет неровной и качество плазменной дуги будет низкое. Для подачи водяного пара используют различные парогенераторы.

Микроплазменные аппараты

Очень часто домашние умельцы делают аппараты для плазменной резки и пайки, в которых температура плазмы не превышает всего 8000-9000 °C. Отличительной особенностью такого микроплазменного аппарата, является то, что он использует для образования плазмы спиртоводную жидкость, которая испаряется прямо в плазмотроне.

Для этого в конструкции предусмотрен специальный резервуар. Подобные аппараты очень удобны для мелких работ ввиду своей мобильности, ведь нет необходимости транспортировать громоздкие баллоны с газом или газогенераторы.

При правильной эксплуатации сварочного оборудования и соблюдении режимов сварки, при использовании качественных расходных материалов, плазменная сварка является наиболее эффективным способом резки или соединения материалов.

В настоящее время только лазерная сварка является более технологичной, но ее стоимость и требования к оборудованию на порядок выше, чем у плазменной.

8 советов по выбору шкафа-купе

Шкафы-купе стали настоящим спасением современных квартир, ведь позволяют отлично оптимизировать пространство и хранить на небольшой площади массу полезных вещей, будучи при этом симпатичным и стильным предметом интерьера. Если правильно подобрать его размер и конструкцию, то дополнительные места хранения можно свести к минимуму. Теперь же наша задача заключается в том, чтобы разобраться, как правильно выбрать шкаф-купе и найти наиболее подходящую конструкцию среди всех тех, что предлагает современный насыщенный рынок.

№1. Встроенный или корпусный?

В некоторых домах есть ниши и углубления, которые отлично подходят для встроенного шкафа-купе. В этом случае роль задней и боковых стенок будут играть стены комнаты, часто в таких конструкциях нет самостоятельного пола и потолка. Полки и вешалки во встроенных шкафах крепятся прямо к стенам. Таким образом, удается использовать каждый квадратный сантиметр пространства с пользой, но придется нарушать целостность и отделку стен. Вариант подходит тем, кто в ближайшее время не собирается делать перестановку или, по крайней мере, перемещать шкаф.

Корпусный шкаф-купе – это полноценный самостоятельный предмет мебели, который можно перемещать с одного места на другое. У него есть свои боковые, верхняя и нижняя стенки. Корпусные модели получили большую популярность среди отечественных пользователей.

№2. Материал изготовления

Один из самых важных вопросов при выборе шкафа-купе – это материал изготовления корпуса, полок и дверей. Сегодня среди самых популярных вариантов такие материалы:

- ДСП считается самым востребованных материалов для производства шкафов-купе. Древесно-стружечные плиты производят из отходов древесины малоценных пород и связующего материала, смесь проходит обработку высокой температурой. В качестве связующего материала используют формальдегидные смолы. Как правило, поверхности плит ламинируют, торцы отделывают декоративной кромкой, поэтому внешне ДСП может точно копировать древесину или любой другой материал. Это дешевые, прочные и легкие плиты, единственный минус которых – боязнь влаги, но для шкафа-купе это не сильный недостаток. Так как ДСП в силу особенностей производства выделяет в воздух формальдегид, нужно обращать внимание на класс эмиссии: безопасными считаются классы E0 и Е1;

- ДВП часто используются для организации задних стенок шкафов. Материал изготавливают из древесной пыли, которая сжимается в процессе горячего прессования. В качестве связующих используются синтетические добавки, канифоль и парафин, которые повышают устойчивость к влаге. Древесно-волокнистые плиты не могут быть толстыми, а декоративной пленкой покрывается только одна сторона;

- МДФ – более экологичный и безопасный материал для производства шкафов-купе. Основа для изготовления – мелкая древесная стружка, которая проходит сухое прессование при высокой температуре и высоком давлении. В качестве связующих используются карбамидные смолы, которые не выделяют опасного для жизни формальдегида. Материал прочный, устойчивый к воздействию влаги, долговечный, но и стоит немного дороже аналогов.

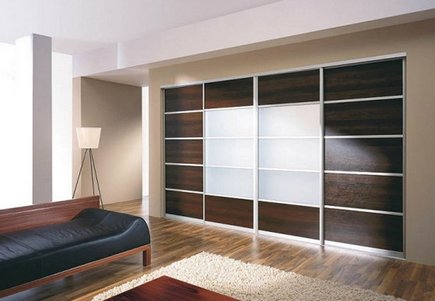

№3. Внешний вид дверей шкафа-купе

Двери шкафа-купе внешне могут быть оформлены как угодно. Даже когда кажется, что удивить покупателей невозможно, дизайнеры придумывают все новые и новые варианты оформления дверей. Самый простой вариант – это ламинированные, шпонированные или крашенные древесные плиты. Они могут повторять структуру натурального дерева, камня, быть окрашены в любой оттенок, иметь матовую или глянцевую поверхность, поэтому вписать шкаф-купе в интерьер любого типа не составит труда.

Зеркальные двери шкафа-купе сегодня пользуются повышенным спросом, ведь таким образом можно визуально расширить пространство и компенсировать те квадратные метры, которые заняты самим шкафом. Выбирая подобный вариант отделки, не забывайте, что и ухаживать за зеркалом придется тщательно. Кроме того, важно расположить зеркальную поверхность так, чтобы в ней постоянно не отражались отдыхающие люди – это может некоторых раздражать.

Отличная альтернатива зеркальной поверхности – матовое стекло. Оно точно так же будет отражать свет, способствуя зрительному расширению пространства, будет интересно и стильно смотреться. Можно использовать дверцы с разными рисунками и узорами, популярностью также пользуется фотопечать, благодаря которой можно создать эксклюзивный дизайн шкафа-купе.

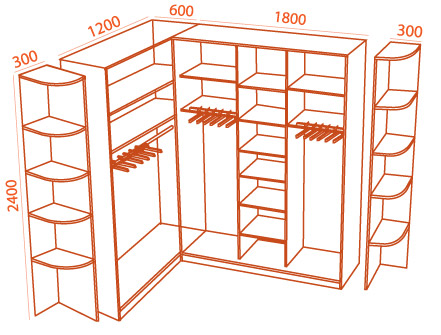

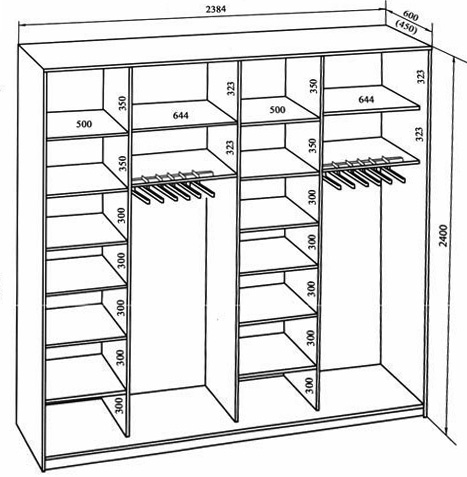

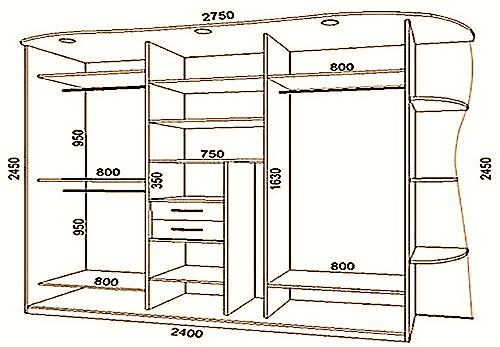

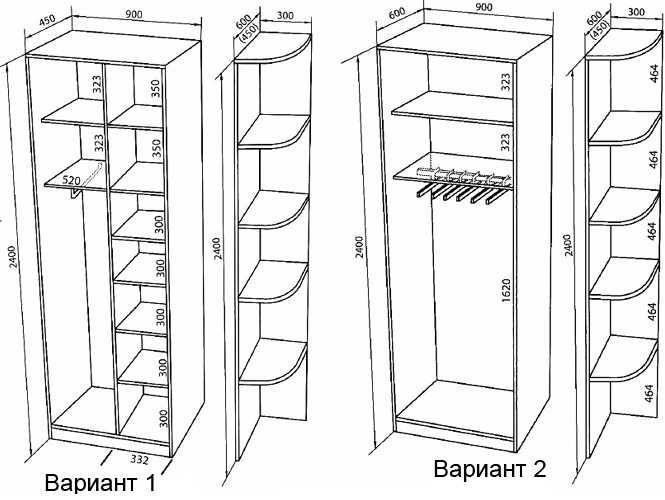

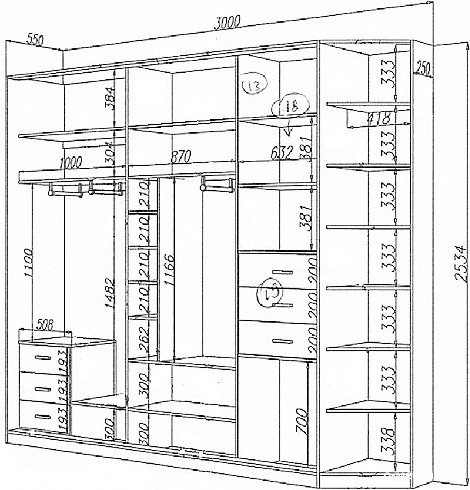

№4. Размеры шкафа-купе

Конечно же, параметры шкафа-купе будут зависеть исключительно от размеров комнаты, где он будет стоять, и от того, что будут хранить на его полках. Изготавливаются конструкции как огромного размера, так и самые миниатюрные, которые помещаются даже в небольших прихожих. Тем не менее, существуют общие рекомендации, которых стоит придерживаться при выборе шкафа-купе.

Высота шкафа может быть любой и ограничивается только высотой помещения. С другой стороны, двери не делают выше 2,6-2,65 м, ведь это технологически невозможно. Если высота шкафа больше, то оставшееся пространство можно прикрывать фальшпанелями или собственными дверцами. Если в комнате используются натяжные потолки, то нужно оставлять технологический зазор в 50 см между шкафом и потолком.

Стандартная глубина шкафа – 60 см. При таком параметре пользоваться полками и штангами для одежды будет удобно, все будет помещаться, поиск необходимой вещи будет отнимать минимум времени, да и места такой шкаф будет отнимать не так много. Если конфигурация и размер комнаты не позволяют использовать такую глубину шкафа, то ее можно уменьшить, а для удобства использовать торцевые вешала.

Что же касается длины, то технология позволяет изготавливать и использовать направляющие длиной в 6 м, причем обходиться при этом без технологических перегородок. Так как занести длинные направляющие в дом невозможно, часто используются несколько направляющих для одного шкафа.

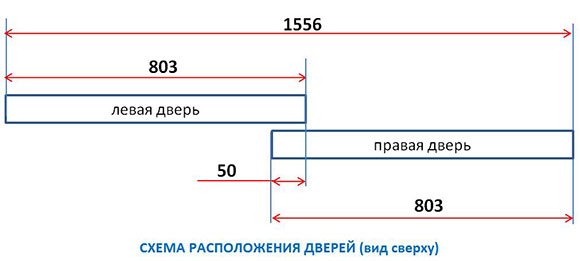

№5. Размеры дверей

Все шкафы-купе комплектуются раздвижными дверями, о чем говорит уже само название данного предмета мебели. Подобная конструкция позволяет экономить место при открывании дверей, ведь при этом совершенно не используется свободная площадь комнаты. Для удобства использования на двери могут устанавливаться доводчики, с которыми человеку нужно только легонько подтолкнуть дверцу, и она закроется сама.

Теперь что касается ширины створок шкафа. Лучше всего, если этот параметр не будет превышать 1 м. При этом дверца будет легче и сдвигать ее будет проще, да и нагрузка на профиль и ролики будет гораздо меньше, а это позволит шкафу дольше прослужить без ремонта.

№6. Какими должны быть профили и ролики?

Двери шкафа-купе будут открываться и закрываться десятки раз в день, поэтому фурнитура дверей должна выдерживать подобные нагрузки. Важную роль при выборе играет механизм открывания дверей. Сегодня можно встретить два основных типа:

- роликовый – более простой, распространенный, но не самый надежный. В этом случае дверь встраивается в раму и двигается вдоль паза на роликовых направляющих. При попадании стороннего предмета в рельсы ролики могут из них выскочить. В принципе, дверь не так уж сложно вернуть на место, и если это вас не пугает, то можно останавливать выбор на данной более доступной по цене системе;

- монорельсовый механизм предполагает передвижение роликов по специальному монорельсу, в который не могут попасть посторонние предметы, поэтому подобная конструкция более надежная, долговечная, но и более дорогая.

Обращайте внимание и на материал изготовления профиля:

- алюминиевые профили отличаются минимальным шумом при работе, выглядят аккуратно, но не могут похвастаться высокой долговечностью;

- стальные профили чуть более шумные в работе, да и ролики не будут спрятаны внутри, но это не способно сильно испортить внешний вид, так как за дверь на направляющие мало кто смотрит. Стальные профили более долговечные и прочные.

Из чего могут быть изготовлены ролики? Хорошо, если они выполнены из металла или пластика с керамическим покрытием. Самый дешевый вариант – чистый пластик, но такие ролики не будут отличаться долговечностью и практичностью.

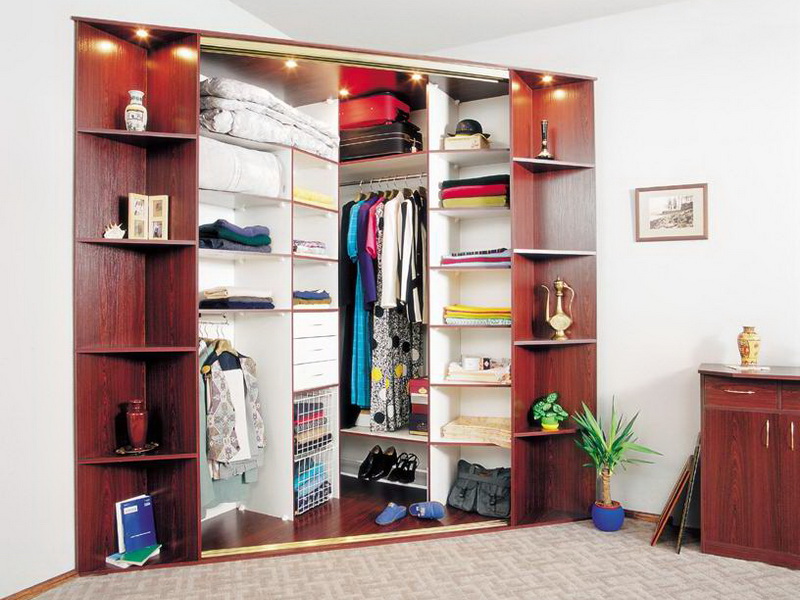

№7. Внутреннее наполнение шкафа-купе

Если грамотно спланировать внутреннее пространство шкафа, то расположить там можно такое большое количество вещей, что сразу и не подумаешь. Чтобы это реализовать, нужно заранее хорошо представлять, что будет храниться и в каком количестве. Одно дело, если шкаф полностью будет занят одеждой и обувью, и совершенно другое, если в нем будут находиться предметы бытовой техники, постельное белье и т.д. Какое пространство предусмотреть для разных предметов?

- высокие антресольные полки понадобятся для хранения крупных предметов, которые используются крайне редко. Это чемоданы, спортивное снаряжение, новогодняя ёлка, коробки с техникой;

- широкие открытые полки – отличный вариант для размещения постельного белья, подушек, а также для пылесоса, гладильной доски;

- для стопок одежды лучше использовать узкие ячейки высотой от 28 до 32 см, что позволит удобно разложить все предметы и осуществлять быстрый поиск. Количество полок зависит от того, как много одежды используется;

- выдвижные ящики обязательно должны быть предусмотрены – это идеальный вариант для хранения белья, галстуков, носков, ремней и прочих мелочей. Если используется целая серия выдвижных ящиков, то самый высокий из них лучше делать не выше, чем 1,2 м от пола для удобства использования;

- штанги с одеждой – еще один обаятельный элемент шкафа-купе. Удобнее всего располагать штанги на высоте 2,1 м – это общепринятый стандарт. Расстояние от штанги до полки под ней должно составлять 1,5-1,6 м для хранения плащей, шуб, вечерних платьев и прочих длинных предметов гардероба и 1,1 м для рубашек, блузок, пиджаков и другой короткой одежды;

- выдвижная обувница – не столь распространенный элемент шкафа-купе, но при большом запасе обуви станет полезной находкой;

- брючница – удобная деталь шкафа мужчины, благодаря которой брюки будут храниться в идеальном состоянии, а найти необходимые не составит труда;

- аксессуары для хранения бижутерии, шарфов, галстуков и прочих мелочей помогут аккуратно организовать хранение.

Но и это еще не все! Шкаф-купе можно оснастить встроенной гладильной доской или нишей для пылесоса, а внутренняя подсветка сделает процесс поиска нужного предмета гардероба быстрым и продуктивным.

№8. Производитель

Имя производителя – немаловажный фактор при выборе шкафа-купе. На сегодняшний день крупные компании предлагают как готовые изделия, так и предоставляют возможность изготовить шкаф-купе на заказ. Остановимся на самых крупных и зарекомендовавших себя компаниях.

STANLEY

Один из самых крупных российских производителей мебели и шкафов-купе. Ведется изготовление на заказ из самых качественных материалов, можно изготовить встроенные, угловые и корпусные шкафы. Размеры шкафов могут быть совершенно любыми, двери исполняются с фотопечатью, с витражами, с пескоструйным рисунком. В независимости от размера, модели и цены, качество остается на высоком уровне.

Один из самых крупных российских производителей мебели и шкафов-купе. Ведется изготовление на заказ из самых качественных материалов, можно изготовить встроенные, угловые и корпусные шкафы. Размеры шкафов могут быть совершенно любыми, двери исполняются с фотопечатью, с витражами, с пескоструйным рисунком. В независимости от размера, модели и цены, качество остается на высоком уровне.

Komandor

Эта компания уже более 20 лет работает на отечественном рынке, производит мебель из самых прочных материалов, по строгим европейским стандартам. Производство сертифицировано по ISO 9001:2000. Среди всего ассортимента производителя важнейшую роль занимают шкафы-купе, для изготовления которых используют разные типы профилей, разный дизайн плит, стекол и зеркал. Кроме того, используется запатентованный долговечный ролик.

Эта компания уже более 20 лет работает на отечественном рынке, производит мебель из самых прочных материалов, по строгим европейским стандартам. Производство сертифицировано по ISO 9001:2000. Среди всего ассортимента производителя важнейшую роль занимают шкафы-купе, для изготовления которых используют разные типы профилей, разный дизайн плит, стекол и зеркал. Кроме того, используется запатентованный долговечный ролик.

Mr.Doors

Еще один крупный и известный производитель шкафов-купе. Компания наладила сотрудничество с европейскими производителями механизмов и некоторых материалов, поэтому может похвастаться высочайшим качеством изготавливаемых изделий. Возможности производителя широчайшие, любой заказчик может получить тот шкаф-купе, который будет наиболее удобным и функциональным конкретно для него.

Еще один крупный и известный производитель шкафов-купе. Компания наладила сотрудничество с европейскими производителями механизмов и некоторых материалов, поэтому может похвастаться высочайшим качеством изготавливаемых изделий. Возможности производителя широчайшие, любой заказчик может получить тот шкаф-купе, который будет наиболее удобным и функциональным конкретно для него.

ARIANI

Компания отлично себя зарекомендовала, так как сумела сочетать в своей продукции европейское качество, отечественные цены и максимальный уровень удобства. Материалы и фурнитура поставляются проверенными компаниями из Германии, Турции и регионов России, на заказ может быть изготовлен шкаф с любыми параметрами.

Компания отлично себя зарекомендовала, так как сумела сочетать в своей продукции европейское качество, отечественные цены и максимальный уровень удобства. Материалы и фурнитура поставляются проверенными компаниями из Германии, Турции и регионов России, на заказ может быть изготовлен шкаф с любыми параметрами.

FlashNika

Компания FlashNika предлагает вашему вниманию качественную мебель от украинского производителя по доступной цене. Изготовитель мебели довольно долго занимается своим делом, что дает некую долю уверенности в качестве изделия.

Компания FlashNika предлагает вашему вниманию качественную мебель от украинского производителя по доступной цене. Изготовитель мебели довольно долго занимается своим делом, что дает некую долю уверенности в качестве изделия.

Вот несколько причин, по которым стоит обратить внимание на мебель от производителя FlashNika:

- качество. Вся мебель делается из качественного ламинированного ДСП, который производится в Германии, что говорит о стойкости шкафа-купе от FlashNika;

- доступность. С учетом того, того мебель производится в Украине, вы платите только за изделие, а не за транспортировку. Плюс, это ускоряет доставку, что не может не радовать;

- большой ассортимент. В каталоге компании FlashNika представлено огромное количество встроенных шкафов-купе, среди которых каждый найдет ту модель, которая идеально подойдет под любое помещение;

- возможность изменить изделие под себя. Вы можете выбрать другой цвет каркаса, изменить тип двери, или заменить фурнитуру

Если все же вы не нашли ничего, что могло бы удовлетворить ваши мебельные потребности, то можете заказать встроенный шкаф-купе по индивидуальному дизайну на нашем сайте. Мебель под заказ всегда пользовалась особым спросом.

Если все же вы не нашли ничего, что могло бы удовлетворить ваши мебельные потребности, то можете заказать встроенный шкаф-купе по индивидуальному дизайну на нашем сайте. Мебель под заказ всегда пользовалась особым спросом.

Заказывая встроенный шкаф-купе вы получите:

- уникальную мебель, подобной не будет ни у кого;

- качество. Заказывая мебель по уникальному дизайну, вы сами выбираете материал, фурнитуру и всю начинку, которая будет в шкафу;

- идеально подходящее вам изделие.

В завершение

Шкаф-купе – настолько универсальный предмет мебели, что находит применение в разных помещениях: прихожие, гостиные, спальни, кабинеты и даже детские. Благодаря разнообразию размеров и декоративного исполнения этот предмет мебели отлично впишется в совершенно любой стиль интерьера.

Его величество шкаф-купе. Место ли ему в гостиной?

от 6 декабря 2011

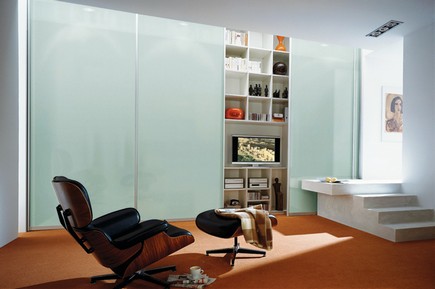

Шкаф-купе в гостиной

Шкаф-купе давно стал фаворитом: из всех своих шкафных собратьев он пользуется у покупателя наибольшим спросом. Причин такой популярности несколько. Механизм «купе» или «слайдинг» позволяет использовать большие монолитные панели-двери. Благодаря этому шкаф-купе может быть длинным и высоким – буквально до потолка. При этом его фасад не «изрезан» узкими дверцами и антресолями, поэтому шкаф смотрится как стена. Тем более большие панели-двери шкафа-купе могут быть оригинально исполнены в любом стиле: от античной классики до хай-тек и африканской этники. Шкаф-купе превращается в украшение интерьера, а зачастую – в арт-объект. Это уже не мебель, а своего рода практичная ниша за оригинальной подвижной стеной-перегородкой.

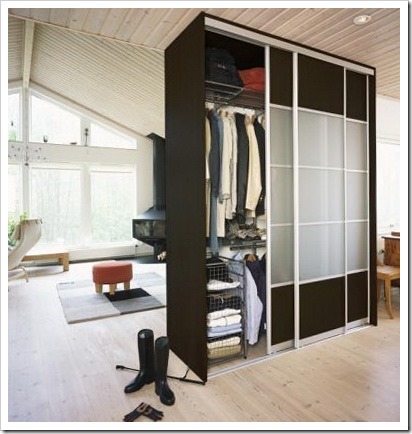

Несмотря на то, что двери шкафа огромны, оставлять возле него много свободного места не требуется.

Его двери не распахиваются, а значит, шкаф-купе можно поставить в любой маленький закуток, встроить в любую нишу, установить в гардеробную или тесную прихожую. В общем-то, именно в этих помещениях, а также в спальне, большому шкафу самое место. Кроме того, узкие, но длинные шкафы-купе устанавливают в коридорах, а иногда – и в просторных ванных.

Так сложилось традиционно, что одежные шкафы в гостиную не ставят. Но что делать, если вещей много, а нигде, кроме гостиной, большой шкаф не помещается? Шкаф-купе тем и хорош, что его можно разместить и в гостиной, с пользой для интерьера обыграв его присутствие не на своем месте. Рассмотрим способы размещения шкафа-купе в гостиной.

Шкаф-купе в гостиной

Шкаф-купе в гостиной: зеркальная стена. Если гостиная небольшая, шкаф-купе, размещенный в ней, съест немало ценного пространства. Но благодаря возможности использования зеркальных панелей-купе, шкаф позволит визуально расширить комнату.

Оборудование зеркальной стены – задача не самая простая. Зеркала нужно надежно закрепить, предварительно идеально выровняв стену. Но можно решить эту задачу проще – например, зеркальный шкаф купе купить и установить его так, чтобы в нем, по возможности, отражалось окно или самое выигрышное место гостиной. Помещение сразу преобразится и визуально расширится. Одновременно решится проблема с местом хранения в доме.

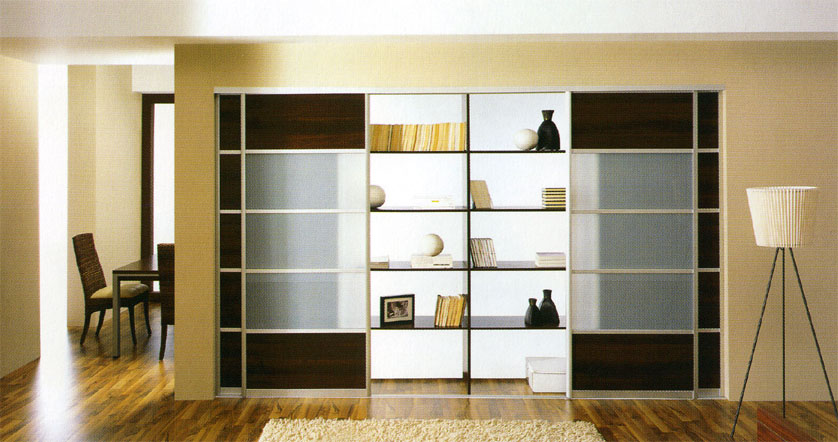

Шкаф-купе в гостиной в стиле минимализм. В интерьере гостиной в стиле минимализм пространство должно быть организовано так, чтобы ничего лишнего на виду не находилось. Для решения этой задачи мебельные панели-купе подходят как нельзя лучше.

Можно заказать панели и установить механизм купе на всю стену. За панелями в данном случае будет находиться не только шкаф для одежды и других вещей, но и, возможно, ТВ-зона, мини-кабинет и т.п.

Это очень распространенный на сегодняшний день дизайнерский прием. Ведь если вся стена закрыта панелями, комната моментально преображается и становится действительно минималистичной, лаконичной, стильной. При этом одежный шкаф-купе не смотрится в гостиной, как бельмо на глазу.

Шкаф-купе как мебель для гостиной. Чтобы одежный шкаф-купе не смотрелся неуместно в гостиной, его дополняют модулями, типичными для мебели, используемой в гостиной: ТВ-тумбой, стеллажами, системами полок. Удачно подобрав цвет, материал и оформление дверей-панелей, можно получить очень гармоничный результат: шкаф-купе в гостиной будет смотреться так, словно ему здесь самое место.

Шкаф-купе: встройка. Выступающий шкаф-купе в гостиной, не замаскированный под гостиную мебель, чаще всего производит впечатление громоздкого «нароста», который, увы, совсем не улучшает внешний вид главной комнаты в доме. Избежать этого можно, установив шкаф так, чтобы он был продолжением геометрии комнаты, ее составляющей.

Лучше располагать шкаф-купе в гостиной так, чтобы он не выступал над стеной, а сам становился стеной. По возможности, его нужно ставить от угла до угла или от угла до входа в комнату. В идеале его нужно встроить. Если в помещении гостиной нет ниши под шкаф-купе, можно ее создать.

Если шкаф будет достаточно большим, то при создании нишевой конструкции для него будет отрезано не так много площади. Зато встроенный шкаф-купе в гостиной будет выглядеть максимально гармонично.

Шкаф-купе в гостиной вместо перегородки. Если помещение многофункциональное (например, в нем совмещены гостиная и спальня или гостиная и кабинет), то встает вопрос зонирования. Шкаф-купе, не приставленный задней стенкой к стене комнаты, а стоящий поперек, превращается в практичную перегородку, разделяющую зоны. Мы получаем тройной результат: зоны надежно разделены красивой, стильной перегородкой, при этом сама перегородка является вместительным местом хранения.

В этом случае материалам, цвету и оформлению шкафа-купе в гостиной нужно уделить особое внимание. При желании шкаф можно сделать «двусторонним»: с одной стороны у него будут двери купе, открывающие доступ к полкам и плательному отделению, а с обратной стороны шкаф может представлять собой узкий стеллаж. Правда, глубина шкафа-купе в этом случае увеличится.

Правила выбора шкафа купе для зала, особенности моделей

Гостиная – это важное помещение в любой квартире или доме. Она предназначается для встреч с друзьями и для совместного времяпровождения членов семьи. Помещение отличается большими размерами, поэтому дополнительно используется для установки шкаф купе в зал, который применяется для хранения одежды, сумок, сувениров и иных предметов.

- Назначение конструкций

- Основные разновидности

- Форма и размеры

- Варианты расположения

- Как сочетать со стилем интерьера

- Варианты декорирования

- Видео

- Фото

Назначение конструкций

Во время выбора шкафа учитывается его предназначение, поэтому будущие владельцы должны заранее определиться с целями покупки. Назначение шкафа купе в зале может быть различным:

- хранение предметов гардероба — именно это предназначение считается самым распространенным, так как конструкции отличаются большими размерами и оснащаются специальными системами хранения для разной одежды. Они могут быть открытыми или закрытыми, а также оборудуются разным количеством отсеков;

- содержание бытовых вещей — в крупных отсеках такой мебели оптимально располагать разную бытовую технику или другие крупные предметы. Нередко внизу отсека устанавливается пылесос, швейная машинка и даже доска для глажки. В мелких отсеках может храниться одежда, утюг, соковыжималка и иные приборы;

- украшение комнаты — часто выбирается шкаф купе в зал на всю стену, который обладает не только закрытыми отсеками с полками и выдвижными ящиками, но и открытыми элементами. На них могут устанавливаться книги, сувениры и разные декоративные предметы. При интересном расположении этих вещей можно оригинально украсить комнату;

- замена полноценного спального места. Если выбирается конструкция для хрущевки, то каждый владелец такой квартиры желает, чтобы любой предмет интерьера был многофункциональным. Идеальным выбором считается специальный шкаф, оснащенный откидной кроватью. В этом случае он не только выступает оптимальным местом для хранения многочисленных вещей, но и служит полноценным местом для сна.

Особенностью шкафов купе выступает то, что они выполняют одновременно несколько функций, а также эффективно используются каждым членом семьи, а обусловлено это грамотно рассчитанными размерами, продуманной установкой полок и ящиков, а также наличием вешалок, штанг и иных видов фурнитуры.

Если выбирается конструкция для небольшой квартиры, то ее дизайн и размеры должны подходить для выбранного стиля и визуально увеличивать пространство. Поэтому приобретаются светлые модели, устанавливающиеся в углу или являющиеся встроенными шкафами.

Основные разновидности

Шкафы купе в зал на фото представлены в разных видах, поэтому возможно подобрать разные конструкции для этого помещения. По устройству они могут быть:

- встроенные — в них отсутствует задняя или даже боковые стенки. Обычно выбираются для ниш или разных выемок, имеющихся в помещении. К плюсам такой покупки относится невысокая цена конструкции, а также возможность сэкономить пространство в комнате. К недостаткам относится то, что портится внешний вид стен, которые выступают в качестве стенок мебели;

- модульные — такие предметы интерьера состоят из многочисленных модулей, которые могут меняться, переставляться или убираться при необходимости. Шкаф не выступает целостной конструкцией, поэтому считается универсальным. Количество модулей выбирается в зависимости от назначения шкафа, а также от того, сколько вещей будет в нем храниться. Желательно выбирать не только глухие секции, но и открытые, а также оборудованные стеклом или зеркалами для более привлекательного вида. Если понадобится хранить вещи на плечиках, то можно добавить крупный отсек с перекладиной;

- корпусные — могут иметь разный дизайн, а также являются целостными конструкциями, которые не разбираются на составные части. Перед их покупкой следует заранее определиться, где именно их можно будет расположить, так как обычно они имеют крупные размеры. Изготавливаются из листов ДВП или ДСП, а также может использоваться натуральная древесина;

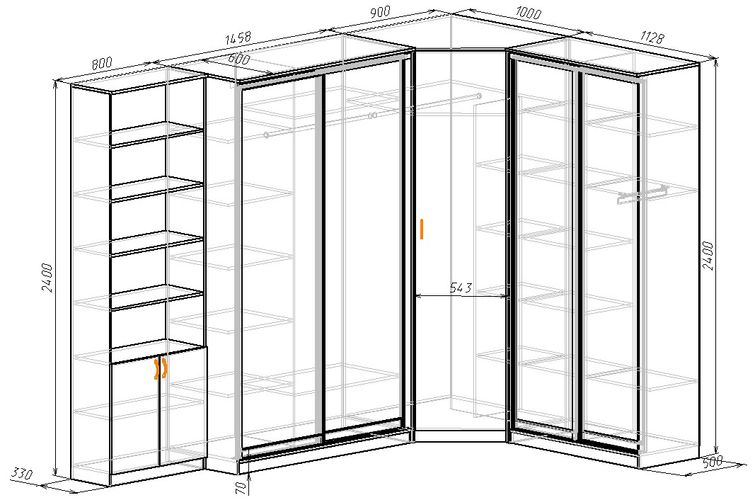

- угловые — предназначены для установки в углу и экономии пространства. Такой вариант подходит для гостиных, обладающих небольшими размерами или уже оснащенных многими другими предметами интерьера.

Шкафы купе, предназначенные для гостиной, дополнительно могут отличаться по другим параметрам:

- материал изготовления, так как можно найти конструкции деревянные или из ДСП, МДФ или даже пластика;

- наполнение, от которого зависит комфортность и многофункциональность мебели, а оно может изменяться самими владельцами;

- количество дверей, так как шкафы могут оснащаться двумя, тремя или даже четырьмя раздвижными дверцами.

Существует много дизайнерских идей, применяемых для стильного оформления гостиной, поэтому перед покупкой разной мебели рекомендуется выбрать одно стилистическое направление и подбирать все предметы в соответствии с этим выбором.

Встроенный

Встроенный  Корпусный

Корпусный  Модульный

Модульный  Угловой

Угловой

Форма и размеры

Производители выпускают шкафы, отличающиеся габаритами и формами. Выбор этих параметров зависит от разных факторов, например, от предпочтений и финансовых возможностей пользователей, а также от имеющегося места в зале. Не всегда габариты мебели непосредственно влияют на ее вместительность. При грамотном расположении разных систем хранения есть возможность получить многофункциональный предмет.

Шкафы купе могут обладать разными формами:

- прямые;

- треугольные, устанавливающиеся в углу помещения;

- радиусные, занимающие много места;

- вогнутые или выпуклые, отличающиеся неповторимым видом;

- пятистенные;

- диагональные или трапециевидные.

Волнообразный

Волнообразный  Прямой

Прямой  Радиусный

Радиусный  Трапециевидный

Трапециевидный  Треугольный

Треугольный

От формы зависит размер, но при выборе габаритов учитываются некоторые особенности:

- высота изделия зависит от расстояния между полом и потолком помещения, причем некоторые люди предпочитают устанавливать шкафы, которые будут практически доставать до потолка, а другие желают хранить сверху дополнительно разные предметы, поэтому этот показатель варьируется в пределах от 1,5 м до 2,2 м;

- низ шкафа представлен цоколем, который обеспечивает защиту напольного покрытия от деформации, а также дает возможность легко мыть пространство под конструкцией, а он по высоте равен обычно 5 см;

- если комната является небольшой, то нежелательно приобретать высокую модель;

- при ограниченном размере комнаты оптимальным считается угловой шкаф;

- глубина обычно находится в пределах 55 см, но она может значительно увеличиваться или уменьшаться, поэтому для небольшой комнаты выбирается показатель в 35 см, а для большого помещения допускается глубина 70 см;

- ширина зависит от конструкции шкафа и имеющегося пространства, поэтому она обычно находится в диапазоне от 1 до 5 м;

- расстояние между полками стандартно равно 40 см, но владельцы конструкции могут менять этот параметр, для чего заранее обдумывается, какие предметы будут храниться на полках;

- верхние антресоли по высоте достигают обычно 60 см.

Таким образом, выбор формы и размера является важным моментом. Он зависит от разных факторов, поэтому выбираются эти параметры в индивидуальном порядке.

Варианты расположения

Перед покупкой шкафа надо определиться, где его разместить в комнате. От этого зависит размер, конструкция и форма изделия. Располагаться шкаф может в разных участках зала:

- угол комнаты — для этого места приобретается угловая модель шкафа купе. Она имеет высокую функциональность, а также не занимает много места. При такой установке используется пространство, которое редко применяется для иных целей;

- вдоль стены — размещенный таким образом шкаф считается удобным для использования. Он подходит для больших комнат, а также может иметь разную ширину. Такой вариант расположения выбирается наиболее часто покупателями конструкций;

- в центре комнаты — этот метод установки применяется редко. Он подходит для квартир студий, в которых крупногабаритная мебель выступает в качестве перегородок для разделения единого пространства на несколько отдельных зон;

- в нише — если имеется в гостиной определенная выемка, то она может применяться для установки встроенного шкафа. Такой вариант обеспечивает значительную экономию пространства.

Таким образом, место установки выбирается заранее, что далее позволяет грамотно выбрать саму конструкцию.

В углу

В углу  В центре

В центре  Вдоль стены

Вдоль стены  В нише

В нише

Как сочетать со стилем интерьера

При оформлении зала могут воплощаться разные дизайнерские идеи. Все предметы интерьера должны соответствовать выбранной стилистике, поэтому при выборе шкафа учитываются основные нюансы:

- он должен хорошо вписываться в дизайн интерьера, поэтому для хай-тек желательно приобретать изделие в металлическом цвете, для классики выбирать строгие и изысканные модели, а для минимализма изделия, отличающиеся простыми формами и небольшими размерами;

- шкаф обязан сочетаться с другими предметами обстановки;

- его расцветка должна хорошо подходить к цветовой гамме помещения.

Если шкаф не будет вписываться в дизайн интерьера, это приведет к тому, что помещение не будет визуально гармонично.

Варианты декорирования

При выборе шкафа непременно учитывается его внешний вид. Дизайн может разрабатываться самостоятельно, поэтому нередко люди приобретают стандартное изделие с закрытыми фасадами, после чего своими руками украшают его разными способами.

Наиболее востребованными способами украшения фасадов являются:

- зеркальное оформление;

- матовые фасады;

- использование цветного стекла;

- обработка фасадов из стекла пескоструйным инструментом, причем этот процесс может выполняться своими руками;

- нанесение фотопечати на поверхности изделия, для чего выбираются различные изображения;

- использование обычного глянца;

- применение оригинальных фресок, прекрасно подходящих для классического оформления предмета интерьера;

- лазерная гравировка;

- оформление поверхностей бамбуком, кожей или ротангом.

Перед непосредственным украшением изделия важно убедиться, что результат будет прекрасно смотреться в зале. Таким образом, шкафы купе нередко выбираются для гостиной. Они имеют много плюсов и могут предназначаться для различных целей. Представлены во многих видах, а также обладают разнообразными формами и габаритами. Подбираются модели, хорошо вписывающиеся в интерьер, сочетающиеся с другими предметами обстановки и подходящие цветовой гамме комнаты. При необходимости можно самостоятельно заняться украшением шкафа.