Технологические процессы паяния и лужения

Технологический процесс паяния состоит из следующих операций:

механической (шабером, напильником, шлифовальной шкуркой) или химической очистки. Промежуток между двумя поверхностями должен быть везде одинаков и не превышать 0,1 . 0,3 мм. Такой небольшой промежуток необходим для образования капиллярных сил, которые способствуют засасыванию припоя на значительную глубину от кромки. Если спаиваемые поверхности имеют следы жира или масла, то их обрабатывают горячим раствором щелочи. Обычно берут 10%-ный раствор соды. Если механически очистить детали по какой-либо причине нельзя, то применяют травление деталей в кислотах. Обычно берут 10%-ный раствор серной кислоты для меди и ее сплавов, а для деталей из черных металлов — 10 %-ный раствор соляной кислоты, причем раствор должен быть подогрет до 50 — 70 °С;

нагревания (паяльником, паяльной лампой и другим способом);

предварительного облуживания припоем (паяльником, или натиранием, или погружением в припой). Предварительное лужение имеет весьма важное значение, так как в этом случае достигаются повышенные прочность и плотность спая. В случае невозможности предварительного лужения паяние ведут и по чистой поверхности, но результаты будут более низкими. Для предварительного лужения применяется тот же припой, какой применяется и для последующего паяния;

скрепления мест для спаивания, покрытия их флюсом и нагревания. Детали скрепляют, чтобы места соединений не расходились при небольших механических воздействиях, например при наложении паяльника;

введение припоя, его расплавление и удаление излишков припоя, а также остатков флюса.

Метод паяния в значительной мере зависит от типа применяемого припоя. Наиболее характерные случаи паяния: паяльником с применением мягких припоев; ручной паяльной лампой с применением обычно твердых припоев; электрическое паяние (место спая служит сопротивлением, через сопротивление пропускается ток низкого напряжения).

При паянии паяльником обычно применяют припои, температура плавления которых не выше точки плавления свинца (327 °С). Такое паяние производят тогда, когда детали не подвергаются большим нагрузкам или требуют в дальнейшем распаивания. Если детали подвергаются в процессе работы нагреванию до высоких температур, паяние паяльником с применением мягких припоев исключается.

Подготовку паяльника для работы производят одновременно с подготовкой деталей. Паяльник слегка проковывают (частично для удаления нагара и окислов), зажимают в тиски и опиливают так, чтобы рабочая часть его была полукруглой. Если опиливать паяльник без предварительной проковки, то он скоро изнашивается. Конец паяльника делают полукруглым потому, что в этом случае он не так быстро охлаждается, как острый, лучше прогревает места спайки и равномернее разъедается жидким припоем.

После механической подготовки паяльник облуживают, для чего нагревают его не выше 400 °С; конец паяльника опускают в водный раствор хлористого цинка, после чего горячим паяльником трут о кусок припоя до тех пор, пока вся рабочая часть не покроется слоем полуды.

При работе паяльник должен иметь температуру, удовлетворяющую следующему требованию: если паяльник приложить рабочим местом к прутку припоя, часть припоя, прилегающая к паяльнику, должна расплавиться через 0,5. 1с. Во время работы температура паяльника должна быть такова, чтобы капли припоя, приставшие к паяльнику, были в жидком состоянии.

Более удобный способ облуживания паяльника заключается в следующем: в куске нашатыря (хлористого аммония) делают небольшие углубления и туда кладут кусочки припоя. Проводя горячим паяльником вперед и назад по твердому нашатырю, одновременно касаются и припоя. Таким образом, паяльник облуживается быстрее.

Если нагретым паяльником коснуться шва и одновременно к шву подложить кусок припоя в виде прутка, ленты или проволоки, то припой расплавится и проникнет в шов. Излишек припоя разглаживают по шву паяльником. Припой также наносят на шов паяльником, так как к паяльнику всегда прилипают капли припоя, и если концом паяльника проводить по шву, жидкий припой всасывается в шов. Чтобы новые капли припоя перешли на паяльник, его снова отнимают от шва и прикладывают к куску припоя. Технологический процесс лужения состоит из следующих операций:

очистки поверхности от посторонних веществ металлической щеткой, песком, известью или шлифовальной шкуркой;

обезжиривания бензином или горячим водным раствором соды или едкого натра; промывки в воде;

химической чистки от окислов травления в кислотах; покрытия флюсами (хлористым цинком) кистью или погружением в водный раствор флюса;

подогревания до температуры плавления полуды и лужения. Лудят небольшие предметы паяльником. Лужение больших предметов производят методом натирания. Для этого изделие смачивают раствором хлористого цинка и нагревают до температуры плавления олова, после чего посыпают порошкообразной смесью олова с хлористым аммонием (нашатырем). Олово при этом плавится и, растертое паклей, образует на поверхности ровный слой. После лужения остатки флюса отмывают горячей водой.

Чугун.Чтобы запаять трещину или иной дефект в чугунной детали мягким припоем, производят тщательную механическую очистку места паяния и хорошо смачивают его соляной кислотой. Затем это место обрабатывают водным раствором хлористого цинка, посыпают порошком нашатыря (хлористого аммония) и подогревают паяльником или паяльной лампой. Нагревать место пайки надо до тех пор, пока не станет плавиться поднесенный к нему припой. Тогда натирают припоем место спайки и сейчас же протирают его порошком нашатыря, нанесенного на густую металлическую щетку или паклю. Эта операция – предварительное лужение перед паянием. Пока деталь еще горячая, запаивают трещины или иные дефекты паяльником, перемещая его от одного конца трещины к другому. Если припой не проходит в трещину, необходимо с обоих краев ее снять небольшую фаску, вылудить это место и снова произвести паяние. Излишек припоя снимается шабером или напильником.

Алюминий.Для паяния алюминия на паяльник надевают рифленый наконечник (рабочая часть его пропилена трехгранным напильником). Насадку изготовляют из стали и закаливают, с тем чтобы зубцы не срабатывались. Насадку вытачивают на токарном станке, и ее конец спиливают. Трубку насадки пропиливают ножовкой на четыре части, это создает пружинистость насадки, и она плотно вставляется в рабочую часть обычного паяльника. Диаметр отверстия в насадке высверливают в соответствии с диаметром рабочего конца паяльника.

Места спая тщательно очищают до блеска, на зубчики насадки берут расплавленную канифоль и наносят на спаиваемое место. Когда в процессе облуживания канифоль начнет покрывать алюминий, паяльник короткими движениями передвигают взад и вперед, и зубцы будут скоблить металл. Таким методом очищают всю поверхность места спая, после чего облуживают очищенные места. Затем приступают к паянию. Для этого берут на паяльник каплю олова, предварительно посыпанную канифолью, и подносят к облуженному месту. Если оно шероховатое, то паяльником снимают эту шероховатость, которая представляет собой пористое олово, смешанное с частичками окиси алюминия, образующейся из-за недостатка флюса. Предварительно на место спая насыпают канифоль, берут на паяльник каплю олова и наносят на спаиваемый шов. Как только олово смочит место спая, паяльник снимают с металла. Затем паяние производят вторично, для этого место спая снова посыпают канифолью.

При паянии алюминия, особенно в процессе его лужения, паяльник следует хорошо разогреть и длительное время держать на одном месте и после прогрева металла медленно водить по спаиваемому шву.

Для паяния алюминиевых сплавов рекомендуются припои ПОС-50 и ПОС-90. Флюсом служит минеральное масло (особенно рекомендуется оружейное). Предварительно на спаиваемые швы наносят флюс и затем зачищают места пайки. Паяние ведут мощным, хорошо прогретым паяльником. Перед началом паяния металл следует хорошо прогреть. Для паяния алюминиевых сплавов выпускается и специальный припой П-250А, он состоит из 80 % олова и 20 % цинка. Флюсом служит смесь йодида лития (2. 3 г) и олеиновой кислоты (20 г). Перед работой паяльник необходимо облудить указанным припоем, пользуясь канифолью. Спаиваемые поверхности очищают от остатков флюса марлевым тампоном, смоченным в ацетоне.

Припои и флюсы

Металл или сплав, при помощи которого ведется пайка, называется припоем. По температуре плавления припоев процессы пайки подразделяются на два основных вида: пайка легкоплавкими (мягкими) припоями и пайка тугоплавкими (твердыми) припоями.

К легкоплавким относятся припои, температура плавления которых ниже 450 °С, а к тугоплавким — припои, температура плавления которых выше 450 °С (рис. 15.1). К припоям предъявляются следующие основные технологические требования: высокая жидкотекучесть и хорошая смачиваемость соединяемых поверхностей; устойчивость к коррозии; достаточная прочность и пластичность; температура плавления ниже, чем у соединяемых металлов.

Легкоплавкие припои представляют собой сплавы цветных металлов Наибольшее применение получили оловянно-свинцовые припои ПОС-18, ПОС-30, ПОС-40, ПОС-50 и ПОС-61. Цифры показывают процентное содержание олова в припое. Эти припои имеют хорошую смачиваемость поверхности большинства металлов и высокую пластичность. Их низкая температура плавления (менее 450 °С) позволяет проводить пайку простейшими средствами (паяльниками). С увеличением содержания олова в припое повышается механическая прочность и коррозийная стойкость соединения, но также увеличивается и стоимость припоя. Свинец повышает пластичность припоя. Эти припои применяют для восстановления деталей, работающих при высоких температурах и небольших нагрузках, т. е. для радиаторов, коллекторов генераторов, топливных баков, электропроводов и др.

Рис. 15.1. Классификация припоев по температуре плавления

Легкоплавкие припои оловянно-цинковые типа П-200, П-250А используют для пайки алюминия, его сплавов и меди. Тугоплавкие припой представляют собой чистые цветные металлы и их сплавы.

Для пайки черных металлов применяют медные припои марок М1 и М2. Они весьма жидкотекучи, хорошо смачивают поверхности и дают прочные и пластичные соединения. Недостаток — высокая температура плавления (1083 °С).

Медно-цинковые припои марок ПМЦ-36, ПМЦ-48, ПМЦ-54, Л-62 и Л-68 (цифры указывают процентное содержание меди в припое) применяют для пайки меди, бронзы, латуни и черных металлов. С увеличением содержания цинка в этих припоях уменьшается прочность и возникает хрупкость, но цинк снижает температуру плавления припоя. Поэтому пайку латуни проводят припоем ПМЦ-36, а сталь и чугун лучше паять припоем Л-62.

Лучшие тугоплавкие припои — серебряно-медно-цинковые марок ПСр10, ПСр12М, ПСр25, ПСр45, ПСр65 и ПСр70 (цифры указывают процентное содержание серебра в припое) — позволяют получать высокопрочные и пластичные соединения, но очень дорогие. Эти сплавы применяют для пайки ответственных деталей из стали, меди и ее сплавов. Флюсы при пайке используют жидкие и твердые. В случае применения легкоплавких припоев берут жидкие флюсы, представляющие собой водные растворы хлористого аммиака (нашатырь) и хлористого цинка (цинк, протравленный соляной кислотой). Концентрация раствора в пределах 25. 50%. Для пайки меди (проводов) в качестве флюса часто используют чистую канифоль или соединения на ее основе.

Пайку тугоплавкими припоям ведут с твердыми флюсами, представляющими собой порошки буры и ее смеси с борной кислотой и борным ангидридом. Наибольшее применение имеет чистая бура, прокаленная перед употреблением при температуре 400. 460 “С. Для пайки алюминия и его сплавов удобны флюсы Ф320А, Ф380А и другие, содержащие хлористый литий, фтористый натрий и хлористый цинк, активно разрушающие окисную пленку алюминия.

ПАЙКА И ЛУЖЕНИЕ

Суть пайки и ее виды

Пайка — это операция по получению неразъемного соединения деталей с помощью промежуточного металла или сплава, называемого припоем.

В слесарном деле используют пайку мягкими (легкоплавкими) и твердыми (тугоплавкими) припоями. Мягкие припои имеют температуру плавления до 450 °С. Наиболее распространенными мягкими припоями являются оловянно-свинцовые припои (ПОС). Они подразделяются на бессуръмянистые (марки бессурьмянистых припоев — ПОС-90, ПОС-61, ПОС-40, ПОС-10, ПОС-61М); малосурьмянистые, содержащие 0,2. 0,5 % сурьмы (ПОССу-61-05, ПОССу-50-0,5, ПОССу-40-0,5, ПОССу- 35-0,5, ПОССу-30-0,5, ПОССу-25-0,5, ПОССу-18-0,5), ш сурьмянистые, содержащие 0,5. 6 % сурьмы (ПОССу-95-5, ПОССу-40-2, ПОССу-35-2, ПОССу-ЗО-2, ПОССу-25-2, ПОССу-18-2, ПОССу-15-2, ПОССу-Ю-2, ПОССу-8-3, ПОССу-5-1, ПОССу-4-б).

В обозначении марки буквы указывают: ПОС — припой оловянно-свинцовый, М —медь, К — калий, Су — сурьмянистый; числа: первое число — процентное содержание олова, последующие числа — содержание меди или калия, остальное (от 100 %) — свинец.

В слесарном деле чаще всего используется ПОС-40.

Оловянно-свинцовые припои выпускают в виде проволоки, прутков, лент и трубок диаметром от 1. 5 мм (трубки заполнены канифолью).

Мягкие припои применяют для соединений, к которым не предъявляются требования высокой прочности.

Твердые припои имеют температуру плавления 450. 1100 °С и представляют собой тугоплавкие металлы и сплавы. Среди них выделяют медно-цинковые и серебряные припои. Для получения более качественного соединения деталей в припой добавляют олово, марганец, железо и другие металлы. Согласно ГОСТу медно-цинковые припои выпускают трех марок: ПМЦ-36 — для латуни, ПМЦ-48 — для пайки медных сплавов, ПМЦ-54 — для пайки бронзы, меди, томпака и стали. Температура плавления этих припоев 700. 950 °С. В марке буква П обозначает слово «припой», МЦ — медно-цинковые, число — процентное содержание меди, остальное — цинк.

Более качественные швы обеспечивают серебряные припои — сплавы серебра, меди, цинка и других элементов. Ими можно паять черные и цветные металлы и сплавы. Марки серебряных припоев: ПСр-72, ПСр-71, ПСр-70, ПСр-65, ПСр-62, ПСр-50, ПСр-45, ПСр-40, ПСр-25, ПСр-15, ПСр-10 и др. Буквы обозначают припой серебряный, число — процентное содержание серебра.

Твердые припои применяют для получения соединений, которые должны быть прочными при высоких температурах, стойкими к коррозии. Их выпускают в виде порошка или пластин.

Пайка изделий из алюминия и его сплавов выполняется алюминиевыми припоями — сплавами алюминия с кремнием, медью или с медью и кремнием. Коррозионо-стойкие и жаропрочные стали, изделия, работающие при высоких температурах, паяют никелевыми припоями — сплавами никеля с хромом и другими элементами.

Суть пайки заключается в том, что в зазор между соединяемыми деталями вводится дополнительный присадочный металл (припой), который имеет более низкую температуру плавления, чем соединяемые детали. Расплавленный припой, смачивая поверхности деталей, соединяет их при охлаждении и затвердевании.

Место соединения деталей с помощью припоя называется паяным швом. В зависимости от назначения паяные швы бывают прочные, плотные и прочноплотные. Прочный шов должен обладать определенной механической прочностью. Плотные швы — сплошные герметичные, не допускающие проникновения пара, жидкости или газа. Прочноплотные швы должны обладать хорошей механической прочностью и быть герметичными. Виды паяных швов показаны на рис. 16.1.

Рис. 16.1. Виды паяных швов: а — встык; б — внахлестку; в — ступенчатый; г — вскос; д — стыковой с накладкой; е — герметичный

Преимущества пайки — незначительный нагрев соединяемых деталей, что сохраняет структуру и механические свойства металла; достаточно чистая поверхность соединения, не требующая последующей обработки; сохранение размеров и форм детали; прочность соединения.

15.2. Технологические процессы паяния и лужения

Технологический процесс паяния состоит из следующих операций:

механической (шабером, напильником, шлифовальной шкуркой) или химической очистки. Промежуток между двумя поверхностями должен быть везде одинаков и не превышать 0,1. 0,3 мм. Такой небольшой промежуток необходим для образования капиллярных сил, которые способствуют засасыванию припоя на значительную глубину от кромки. Если спаиваемые поверхности имеют следы жира или масла, то их обрабатывают горячим раствором щелочи. Обычно берут 10 %-ный раствор соды. Если механически очистить детали по какой-либо причине нельзя, то применяют травление деталей в кислотах. Обычно берут 10 %-ный раствор серной кислоты для меди и ее сплавов, а для деталей из черных металлов — 10 %-ный раствор соляной кислоты, причем раствор должен быть подогрет до 50 — 70 °С;

нагревания (паяльником, паяльной лампой и другим способом);

предварительного облуживания припоем (паяльником, или натиранием, или погружением в припой). Предварительное лужение имеет весьма важное значение, так как в этом случае достигаются повышенные прочность и плотность спая. В случае невозможности предварительного лужения паяние ведут и по чистой поверхности, но результаты будут более низкими. Для предварительного лужения применяется тот же припой, какой применяется и для последующего паяния;

скрепления мест для спаивания, покрытия их флюсом и нагревания. Детали скрепляют, чтобы места соединений не расходились при небольших механических воздействиях, например при наложении паяльника;

введение припоя, его расплавление и удаление излишков припоя, а также остатков флюса.

Метод паяния в значительной мере зависит от типа применяемого припоя. Наиболее характерные случаи паяния: паяльником с применением мягких припоев; ручной паяльной лампой с применением обычно твердых припоев; электрическое паяние (место спая служит сопротивлением, через сопротивление пропускается ток низкого напряжения).

При паянии паяльником обычно применяют припои, температура плавления которых не выше точки плавления свинца (327 °С). Такое паяние производят тогда, когда детали не подвергаются большим нагрузкам или требуют в дальнейшем распаивания. Если детали подвергаются в процессе работы нагреванию до высоких температур, паяние паяльником с применением мягких припоев исключается.

Подготовку паяльника для работы производят одновременно с подготовкой деталей. Паяльник слегка проковывают (частично для удаления нагара и окислов), зажимают в тиски и опиливают так, чтобы рабочая часть его была полукруглой. Если опиливать паяльник без предварительной проковки, то он скоро изнашивается. Конец паяльника делают полукруглым потому, что в этом случае он не так быстро охлаждается, как острый, лучше прогревает места спайки и равномернее разъедается жидким припоем.

После механической подготовки паяльник облуживают, для чего нагревают его не выше 400 “С; конец паяльника опускают в водный раствор хлористого цинка, после чего горячим паяльником трут о кусок припоя до тех пор, пока вся рабочая часть не покроется слоем полуды.

При работе паяльник должен иметь температуру, удовлетворяющую следующему требованию: если паяльник приложить рабочим местом к прутку припоя, часть припоя, прилегающая к паяльнику, должна расплавиться через 0,5. 1 с. Во время работы температура паяльника должна быть такова, чтобы капли припоя, Приставшие к паяльнику, были в жидком состоянии.

Более удобный способ облуживания паяльника заключается в следующем: в куске нашатыря (хлористого аммония) делают небольшие углубления и туда кладут кусочки припоя. Проводя горячим Паяльником вперед и назад по твердому нашатырю, одновременно касаются и припоя. Таким образом паяльник облуживается быстрее.

Если нагретым паяльником коснуться шва и одновременно к шву подложить кусок припоя в виде прутка, ленты или проволоки, то припой расплавится и проникнет в шов. Излишек припоя разглаживают по шву паяльником. Припой также наносят на шов паяльником, так как к паяльнику всегда прилипают капли припоя, и если концом паяльника проводить по шву, жидкий припой всасывается в шов. Чтобы новые капли припоя перешли на паяльник, его снова отнимают от шва и прикладывают к куску припоя.

Технологический процесс лужения состоит из следующих операций:

очистки поверхности от посторонних веществ металлической щеткой, песком, известью или шлифовальной шкуркой;

обезжиривания бензином или горячим водным раствором соды или едкого натра;

промывки в воде;

химической чистки от окислов травления в кислотах;

покрытия флюсами (хлористым цинком) кистью или погружением в водный раствор флюса;

подогревания до температуры плавления полуды и лужения.

Лудят небольшие предметы паяльником. Лужение больших предметов производят методом натирания. Для этого изделие смачивают раствором хлористого цинка и нагревают до температуры плавления олова, после чего посыпают порошкообразной смесью олова с хлористым аммонием (нашатырем). Олово при этом плавится и, растертое паклей, образует на поверхности ровный слой. После лужения остатки флюса отмывают горячей водой.

Чугун. Чтобы запаять трещину или иной дефект в чугунной детали мягким припоем, производят тщательную механическую очистку места паяния и хорошо смачивают его соляной кислотой. Затем это место обрабатывают водным раствором хлористого цинка, посыпают порошком нашатыря (хлористого аммония) и подогревают паяльником или паяльной лампой. Нагревать место пайки надо до тех пор, пока не станет плавиться поднесенный к нему припой. Тогда натирают припоем место спайки и сейчас же протирают его порошком нашатыря, нанесенного на густую металлическую щетку или паклю. Эта операция — предварительное лужение перед паянием. Пока деталь еще горячая, запаивают трещины или иные дефекты паяльником, перемещая его от одного конца трещины к другому. Если припой не проходит в трещину, необходимо с обоих краев ее снять небольшую фаску, вылудить это место и снова произвести паяние. Излишек припоя снимается шабером или напильником.

Алюминий. Для паяния алюминия на паяльник надевают рифленый наконечник (рабочая часть его пропилена трехгранным напильником). Насадку изготовляют из стали и закаливают, с тем чтобы зубцы не срабатывались. Насадку вытачивают на токарном станке, и ее конец спиливают. Трубку насадки пропиливают ножовкой на четыре части, это создает пружинистость насадки, и она плотно вставляется в рабочую часть обычного паяльника. Диаметр отверстия в насадке высверливают в соответствии с диаметром рабочего конца паяльника.

Места спая тщательно очищают до блеска, на зубчики насадки берут расплавленную канифоль и наносят на спаиваемое место. Когда в процессе облуживания канифоль начнет покрывать алюминий, паяльник короткими движениями передвигают взад и вперед, и зубцы будут скоблить металл. Таким методом очищают всю поверхность места спая, после чего облуживают очищенные места. Затем приступают к паянию. Для этого берут на паяльник каплю олова, предварительно посыпанную канифолью, и подносят к облуженному месту. Если оно шероховатое, то паяльником снимают эту шероховатость, которая представляет собой пористое олово, смешанное с частичками окиси алюминия, образующейся из-за недостатка флюса. Предварительно на место спая насыпают канифоль, берут на паяльник каплю олова и наносят на спаиваемый шов. Как только олово смочит место спая, паяльник снимают с металла. Затем паяние производят вторично, для этого место спая снова посыпают канифолью.

При паянии алюминия, особенно в процессе его лужения, паяльник следует хорошо разогреть и длительное время держать на одном месте и после прогрева металла медленно водить по спаиваемому шву.

Для паяния алюминиевых сплавов рекомендуются припои ПОС-50 и ПОС-90. Флюсом служит минеральное масло (особенно рекомендуется оружейное). Предварительно на спаиваемые швы наносят флюс и затем зачищают места пайки. Паяние ведут мощным, хорошо прогретым паяльником. Перед началом паяния металл следует хорошо прогреть. Для паяния алюминиевых сплавов выпускается и специальный припой П-250А, он состоит из 80 % олова и 20 % цинка. Флюсом служит смесь йодида лития (2. 3 г) и олеиновой кислоты (20 г). Перед работой паяльник необходимо облудить указанным припоем, пользуясь канифолью. Спаиваемые поверхности очищают от остатков флюса марлевым тампоном, смоченным в ацетоне.

Пайка и лужение

Пайкой называют процесс соединения двух металлических частей с помощью расплавленного металла или сплава, называемого припоем и имеющего более низкую температуру плавления, чем соединяемые части. Пайку применяют для создания неразъемных соединений деталей из стали, цветных металлов и их сплавов, а также их сочетаний. Пайка распространена при выполнении электромонтажных работ, монтаже контрольно-измерительной аппаратуры, радио7 и электроприборов, изготовлении сосудов, радиаторов, твердосплавного режущего инструмента и т.п.

Процесс пайки состоит из прогрева спаиваемых частей до температуры плавления припоя, расплавления последнего, растекания и заполнения зазоров под действием капиллярных сил, диффундирования в металл с последующей кристаллизацией в паяном шве. При этом соединение деталей достигается без расплавления их кромок в результате смачивания поверхностей более легкоплавкими жидкими металлами.

Очистку поверхностей перед пайкой от окалины, оксидов, грязи и жира проводят с помощью напильников, металлических щеток, шаберов и химическими способами (травлением). После травления детали промывают и сушат. Обезжиривание осуществляют протиркой поверхности бензином, ацетоном, растворителем. Перед пайкой детали плотно подгоняют одну к другой, используя струбцины или другие приспособления.

При нагреве деталей, соединяемых пайкой, их поверхности окисляются. Для удаления оксидной пленки применяют паяльные флюсы и травильные вещества, которые растворяют оксиды, образуют легко удаляемые шлаки, способствуют лучшему смачиванию спаиваемых поверхностей расплавленным припоем и затеканию его в зазоры. При пайке деталей из стали, бронзы и латуни используют хлористый цинк, деталей из латуни — нашатырный спирт, деталей из цинка и чугуна — соляную кислоту. После травления соляной кислотой деталь промывают в содовом растворе, а затем в чистой воде. Хлористый цинк (травленая соляная кислота) представляет собой смесь из 50 % соляной кислоты и 50 % воды, в которую добавлены небольшие кусочки и стружка цинка. Чтобы хлористый цинк был коррозионно-стойким, его разбавляют нашатырным спиртом в количестве, равном 1/3 взятого объема.

По назначению припои подразделяют на мягкие и твердые с температурой плавления соответственно 180…300 и 700…1000 °С. Мягкие припои состоят в основном из свинцово-оловянных сплавов с σв = 28…47 МПа. Кроме высокой температуры плавления твердые припои характеризуются более высокими механическими свойствами; временно’е сопротивление разрыву паяных швов 260…300 МПа. Химический состав и область применения твердых припоев приведены в табл. 19–21, а составы флюсов — в табл. 22.

Для нагрева места пайки до рабочей температуры применяют паяльники периодического и непрерывного подогрева, паяльные лампы, газовые горелки, установки ТВЧ.

Таблица 19. Химический состав (ГОСТ 21930–76) и область применения оловянно-свинцовых припоев

Таблица 20. Химический состав (ГОСТ 23137–78) и область применения медно-цинковых припоев

Таблица 21. Химический состав (ГОСТ 19738–74) и область применения серебряных припоев

сплавов цветных металлов,

Таблица 22. Составы флюсов

| Компонент | Содержание, % | Пайка деталей |

| Пайка мягкими припоями | ||

| Канифоль | 100 | Из меди и медных сплавов |

| Насыщенный раствор хлористого цинка в соляной кислоте | – | Из коррозионно-стойкой стали |

| Хлористый цинк | 95 | Из алюминия алюминиевым припоем |

| Фтористый натрий | 5 | |

| Паста (насыщенный раствор цинка) | 34 | Паяльной лампой из меди и стали |

| Метанол | 33 | |

| Глицерин | ||

| Пайка твердыми припоями | ||

| Бура | 100 | Из меди, бронзы и стали |

| Бура плавленая | 72 | Из латуни, бронзы, а также пайка серебром |

| Поваренная соль | 14 | |

| Поташ кальцинированный | ||

| Бура плавленая | 90 | Из меди, стали и других металлов |

| Борная кислота | 10 | |

| Бура плавленая | 50 | Из титанокарбидных твердых сплавов на режущий инструмент |

| Фтористый калий | 40 | |

| Борная кислота | 10 | |

| Бура плавленая | 50 | Из коррозионно-стойкой и жаропрочной сталей |

| Борная кислота (разведенная в растворе хлористого цинка) | ||

| Бура | 60 | Из чугуна |

| Хлористый цинк | 38 | |

| Марганцево-кислый калий | 2 | |

| Хлористый литий | 26…35 | Из алюминия и его сплавов алюминиевыми припоями |

| Фтористый калий | 12…16 | |

| Хлористый цинк | 8…15 | |

| Хлористый калий | 40…59 | |

Паяльники периодического подогрева молоткового и торцового типов изготовляют из красной меди как наиболее теплопроводной. Такой паяльник периодически подогревают паяльной лампой, газовой горелкой или в горне. К паяльникам непрерывного подогрева относятся электрические паяльники, позволяющие осуществлять пайку непрерывно; температура их рабочей части достигает 400 °С. Паяльная лампа дает возможность нагревать изделие до 700…900 °С.

Пайку низкотемпературными припоями используют для создания герметичного шва, а также соединения деталей, не требующего большой прочности. Пайку проводят следующим образом.

Поверхность очищают от грязи и коррозии шабером, напильником или надфилем до металлического блеска. Шлифовальную шкурку не применяют, так как содержащийся в ней клей загрязняет поверхность пайки. Поверхность подгоняют до плотного соединения путем гибки, правки и опиливания. Кисточкой наносят тонкий слой жидкого флюса. Твердый флюс (канифоль) наносят на поверхность, предварительно нагретую паяльником. Деталь при пайке должна быть расположена швом вверх. Как только место прикосновения паяльником прогреется и припой растечется, медленно и равномерно перемещают паяльник без отрыва вдоль шва, давая возможность припою заполнить зазор. Припой наносится тонким и равномерным слоем без пропуска. После окончания пайки выступающие приливы опиливают напильником и поверхность зачищают шкуркой.

Пайку твердыми припоями применяют, когда необходимо получить прочный теплоустойчивый шов. Для пайки твердосплавного инструмента, когда требуется высокая прочность соединения, используют индукционный нагрев и порошковый припой ПАН-21. Место пайки нагревают до температуры плавления припоя, добавляя буру, которая, расплавляясь, способствует лучшему разливу припоя.

Пайку заканчивают, когда припой полностью зальет все места соединения. Охлаждение проводят медленно, не применяя воды. Места пайки очищают от буры, припоя и промывают. Качество пайки проверяют внешним осмотром мест соединения, обращая внимание на отсутствие раковин и пропусков в местах соединения. Прочность шва контролируют легким постукиванием соединенных деталей о металлический предмет.

Лужением называется процесс покрытия поверхностей металлических деталей тонким слоем расплавленного олова или оловянно-свинцовыми сплавами (припоями). Лужение осуществляют для защиты деталей от коррозии и окисления, подготовки поверхностей к пайке легкоплавкими припоями перед заливкой подшипников баббитом. Поверхность очищают от грязи и коррозии механическим или химическим способом. Химическую очистку применяют как для обезжиривания, так и для очистки детали от оксидов.

Лужение проводят натиранием и погружением. После механической зачистки поверхность промывают в кипящем 10 % — ном растворе каустической соды и в воде. Непосредственно перед лужением поверхность покрывают флюсом (хлористым цинком) с помощью кисти, куска войлока или пакли и посыпают порошком нашатыря, затем нагревают до температуры плавления олова или другого сплава, который наносят на поверхность в виде кусочков или порошка. Когда припой от соприкосновения с нагретой поверхностью начнет плавиться, его растирают паклей или холщовой тряпкой, пересыпанной порошком нашатыря. Припой должен распределяться равномерным слоем по всей поверхности. При лужении погружением очищенную и протравленную деталь погружают на 1 мин в ванну с раствором хлористого цинка, затем на 2…3 мин в ванну с расплавленным припоем, после чего деталь извлекают из ванны. Качество лужения проверяют внешним осмотром на равномерность распределения полуды, отсутствие вздутий и т.п.

Как правильно согнуть арматуру в домашних условиях для фундамента и других конструкций из железобетона

При производстве металлоконструкций и проведении строительных работ используется арматура различных диаметров. Кроме прямолинейных прутьев всегда востребованы изделия других конфигураций, которые можно получить, только в процессе гибки. От того, чем и как гнуть арматуру своими руками в домашних условиях либо заводских, зависит надежность армирующего каркаса и прочность будущей бетонной конструкции.

Где востребована гнутая арматура

Монолитные конструкции из бетона склонны к разрушениям от изгиба, растяжения, сейсмической активности, атмосферного воздействия и других неблагоприятных факторов. Для усиления их прочности применяют объемные армирующие каркасы из арматуры, которые помещаются в тело бетона. Получаемый из стальных прутьев и бетона строительный материал известен как железобетон.

С помощью гнутой арматуры проводят значительное усиление на углах и торцах отдельных изделий или сооружения в целом. Она также используется для упрочнения мест сопряжения балки со стеной, сваи либо колонны с фундаментом, и при других сочетаниях ответственных конструктивных элементов постройки. Важна и декоративная роль фигурных элементов из согнутых металлических прутьев при изготовлении решеток, секций заборов и ограждений, ворот и дверей.

Начинающим строителям и застройщикам необходимо помнить о недопустимости угловых примыканий участков фундаментного каркаса в виде перекрестия прямых прутьев арматуры. Такая конструкция получается ослабленной, она может стать причиной появления трещин на бетоне в будущем. Прочная угловая связка получается только с применением гнутой арматуры.

Запомните! При монтаже гнутых элементов на углах, в процессе армирования ленточного фундамента придерживаются правила: минимальный нахлест арматуры, прямолинейной и согнутой, по обе стороны углового стыка – не менее 0,8 м.

Общие правила гибки прутка

Для выполнения определенных задач применяются гнутые изделия разнообразной формы: Г и П-образные элементы для армирования плит перекрытий и стен, хомуты для армирования колонн и балок, петли, “эски” и прочие конфигурации. Но правила получения всех этих элементов общие. Перечислим и охарактеризуем их:

- Для сильно нагруженных конструкций выполняется исключительно холодная деформационная гибка стальной арматуры. При этом методе металл сохраняет первоначальную прочность и свойства.

- При изготовлении неответственных конструкций и декоративных элементов допускается горячая гибка – с предварительным прогревом прутков в месте сгиба примерно до 800 °С. Готовая деталь должна остывать на воздухе естественным способом, потому что при отпуске в воде металл меняет структуру (становится закаленным) и приобретает нежелательную хрупкость.

- Не допускается подпиливание или подрезка в месте будущего сгиба для облегчения работы и получения острых углов. Долговечность и надежность изделий из арматуры с нарушенной целостностью снижается в разы.

- Процесс сгибания желательно выполнять одним плавным движением с применением постоянного усилия.

- Радиус загиба арматуры имеет значение для сохранения прочности готовой детали, отсутствия трещин и переломов материала. Нормативной отраслевой документацией определяется минимально допустимый радиус загиба арматурных стержней. На его величину влияет класс арматуры, диаметр рабочих заготовок, вид профиля (гладкий, периодический). Оптимальным радиусом считаются значения в пределах 2-4-кратного увеличения диаметра сгибаемого стержня. Исполнение меньшего радиуса требует приложения больших усилий, при значительном превышении оптимального радиуса согнутое изделие лишается необходимой упругости.

Классификация оборудования для гибки стержней арматуры

Применяемые станки делятся на ручные и автоматизированные. Первая группа не отличается сложностью, расширенным функционалом, высокой стоимостью. Это оборудование часто является мобильным. Его работу контролирует ответственный рабочий-оператор.

Автоматизированные устройства востребованы при серийном производстве однотипных изделий, которые также могут сгибаться пакетами из нескольких заготовок. На таком оборудовании работают с прутками любой толщины, которая определяется мощностью станка. Значительную мощность имеют аппараты с пневмо- и гидроприводом.

Следующее деление – на мобильные и стационарные модели. Тяжелые и габаритные станки применяются в цеховых условиях. Облегченные мобильные механизмы легко транспортируются к месту выполнения строительных работ. Они компактные, могут работать от передвижного (переносного) генератора. Однако, не могут работать со стержнями большого диаметра и обеспечивать высокую точность размеров готовых изделий.

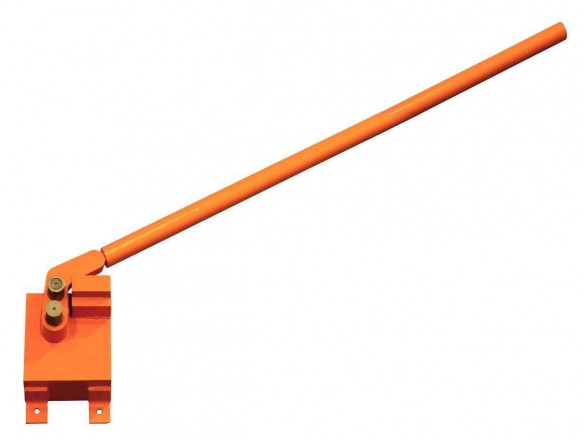

Все перечисленные виды станков относятся к механическому оборудованию. Другая группа специальных приспособлений подразумевает работу с приложением физических усилий исполнителя – это ручные прутогибы. На видео ниже примеры заводских ручных приспособлений для гнутья арматуры.

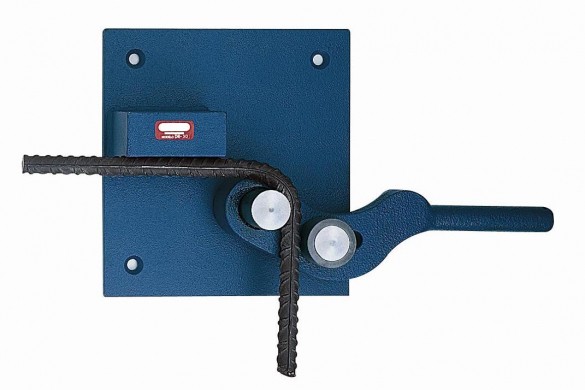

Единый принцип гибки на любом оборудовании

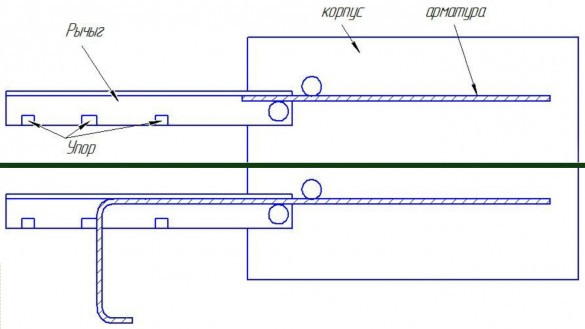

Вне зависимости от характеристик и конструктивного исполнения, все приспособления для сгибания металлических стержней работают по общему принципу. Центральный и опорный ролики на станине служат для фиксации арматурного прутка. Третьим – гибочным роликом – воздействуют на прямолинейную заготовку с целью изгиба в нужную сторону и на определенный угол.

При выполнении рабочей операции опорный (неподвижный) ролик служит упором для заготовки и ограничивает участок ее изгиба без деформации остальной прямолинейной части. Специальные сменяемые насадки центрального ролика формируют нужный радиус загиба. Гибочный ролик или палец при работе перемещается снаружи формируемого изгиба, прижимая арматурный пруток к насадке центрального ролика. В механических станках фиксирующий – опорный – ролик расположен на раме. Остальные закреплены на поворотном круге, который насажен на вертикальный вал с подключенным приводом.

Преимущества ручных устройств для гнутья арматуры

Для разовых или постоянных строительных работ небольшого объема всегда будут востребованы приспособления для выполнения гибки своими руками. Эти несложные устройства значительно облегчат работу, сэкономят время мастеров-застройщиков и небольших бригад. Ассортимент промышленных образцов позволяет выбрать оптимальный инструмент для своих запросов, который станет надежным помощником при гибки арматуры.

Перечень достоинств ручных устройств для гибки стальных прутов:

- Мобильность, небольшой вес.

- Простота монтажа на любую рабочую поверхность или верстак.

- Возможность работы со стержнями диаметром до 16 мм круглого или квадратного профиля.

- Ценовая доступность.

- Легкая настройка, возможность самостоятельного изготовления или приобретения дополнительной оснастки.

- Не требуется подвод электропитания к рабочей площадке.

- Приспособление делается, при желании, своими руками. Это может быть прутогиб для какой-то простой операции или сложное многофункциональное устройство. Образцов с чертежами от практикующих мастеров в сети достаточно.

Приведенные плюсы перевешивают очевидные недостатки – малую производительность и необходимость приложения значительных физических усилий во время работы с прутогибами.

Способы гнутья арматуры в домашних условиях

На видео ниже приведен пример как можно согнуть арматуру для фундамента в домашних условиях без трубогиба. Единственный минус этого способа, это не соблюдение радиуса загиба, что может привести к повреждению структуры стали в месте загиба, тем самым уменьшив её прочностные характеристики. Данный способ лучше подойдет для загиба арматуры, которая выполняет конструктивную функцию в каркасе.

Ещё одни интересный способ как загнуть арматуру под прямым углом в домашних условиях без специальных приспособлений с помощью досок. Как и в варианте выше нет уверенности в правильном радиусе загиба, но способ имеет место быть, подойдет для тех кто не хочет “заморачиватся” с изготовлением ручного станка. Правда загнуть хомуты данным способом не получится.

Допускаемые ошибки

Задача любого исполнителя – получить качественное изделие, сберечь здоровье и не повредить применяемое оборудование. Чтобы этого добиться, нужно избегать типичных ошибок при гибке арматуры:

- Отсутствие у работника необходимых защитных средств.

- Несоответствие мощности станка и диаметра заготовки. Слабое оборудование выходит из строя при работе с мощной арматурой. А при сгибании тонких стержней на слишком мощном аппарате ухудшаются характеристики металла в месте сильного воздействия.

- Резкие рабочие движения и рывки становятся причиной микротрещин материала заготовки.

- Выполнение гибки подручными, но неподходящими инструментами.

- Ненадежная фиксация заготовки в самодельных приспособлениях – причина снижения точности изделий и повышения травматизма.

Гибка арматуры может выполняться на станках, с помощью промышленных или самодельных приспособлений. В любом случае главным остается соблюдение технологических норм и правил данной операции. Если не было нарушений, металл арматуры сохраняет свою структуру и заявленные производителем механические характеристики. Из таких элементов получаются надежные и долговечные объемные каркасы для армирования бетона.

Ручной станок для гибки арматуры своими руками.

Практически ни одно строительство не обходится без бетонных работ, а где бетон, там и арматура. Возвести фундамент, залить перекрытие, смонтировать армопояс в газобетонном доме. Все эти работы подразумевают использование арматуры, при помощи которой армируются железобетонные конструкции.

У начинающих застройщиков возникает вопрос: как правильно выполнить гнутье арматуры так, чтобы она не потеряла своих прочностных характеристик.

Неправильный самодельный арматурогиб

Если пруток диаметром 6-8 мм можно согнуть «об коленку», то арматуру большего диаметра руками согнуть затруднительно. И главное – качество такого изделия будет ниже всякой критики.

Также нельзя прибегать к таким «народным методам» гибки арматуры своими руками как:

- Надпиливание «болгаркой» места сгиба арматуры;

- Прогрев места сгиба открытым пламенем, в костре или паяльной лампой.

Эти способы, из-за механической и термической обработки металла, приводят к снижению его прочностных характеристик в месте сгиба. Это впоследствии может привести к разрушению арматуры под действием нагрузок.

Поэтому (если нет иных указаний по проекту), нужно гнуть «на холодную», не допускается изгиб стержня под острым углом.

Для сгибания арматуры используются такие приспособления, как станки с механическим или ручным приводом. Из-за высокой стоимости станки с механическим приводом не нашли широкого распространения среди самостройщиков.

Цена на фирменные арматурогибы с ручным приводом также кусается.

Поэтому пользователи FORUMHOUSE предпочитают покупным изделиям приспособления – самоделки. Как показывает практика, такая приспособа для гнутья арматуры своими руками вполне по силам каждому. Для ее изготовления в ход идут обрезки водопроводных труб, швеллеры, уголки, болты, обрезки металлопроката и прочий «ненужный хлам», который найдётся в закромах любого домашнего мастера. Себестоимость таких изделий колеблется от 50 до 500 рублей, в то время как стоимость арматурогиба, купленного в магазине, может составлять 3-5 и 10 тыс. руб. Выгода очевидна. Засучиваем рукава и приступаем к работе.

Как сделать арматурогиб своими руками

Самый простой и доступный способ самостоятельного гнутья прутьев диаметра не более 6-8 мм (изготовления рамок, хомутов и т.п.) – это вбить три ее толстых отрезка в бревно. Причём, два куска вбиваются по одной линии, а третий вколачивается между ними, с отступом от осевой линии на толщину арматуры, которую предполагается согнуть.

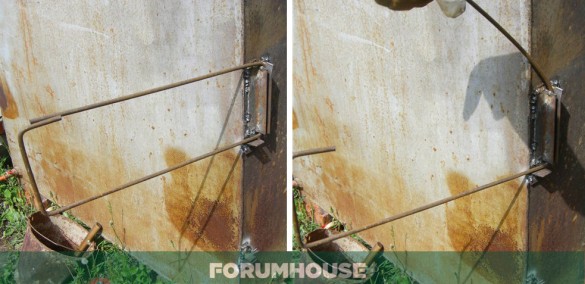

Ещё один метод – прикрепить/приварить к углу бытовки/столбу два уголка с нижним упором, а арматуру гнуть между ними.

Либо такой вариант приспособления: приварить к заборному столбу болты.

Несмотря на простоту данных самодельных приспособ, работать на них не совсем удобно, и они лучше всего подходят для изготовления П-образных изделий, хомутов и рамок.

Поэтому дальнейшим развитием устройства становится изготовление полноценного самодельного арматурогиба, работающего в горизонтальной плоскости.

Принцип работы такого арматурогиба следующий: прут закрепляется между упорным элементом (уголком) и центральным неподвижным металлическим штифтом. Далее устанавливаем поворотный узел, который оснащён гибочным штырём и длинным рычагом (трубой).

При повороте гибочного узла для арматуры, за счёт усилия, возникающего на рычаге, арматурный пруток сгибается вокруг центрального металлического штифта на необходимый угол.

Арматурогиб ручной своими руками изготавливается за пару часов. Любой застройщик, кто хоть раз поработал на подобном устройстве, уже не вернётся к гибке арматуры своими руками, зажав её в тисках.

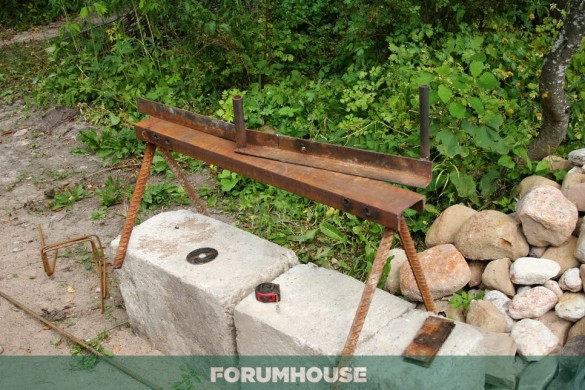

Вот один из вариантов изготовления такого арматурогиба по «рецепту» форумчанина с ником Константин Я.:

Станина – это 12 или 14-й швеллер длиной 1 метр. Швеллер привариваем к двум опорам (металлическим трубам), вбитым в землю. Для упора арматуры привариваем к верхней полке швеллера два уголка. Рычаг – это две трубы, сваренные под углом 90 градусов. Через вертикальную трубу проходит ось, на горизонтальную трубу надеваем удлинитель длиной 1.2 метра. Это увеличивает усилие на рычаге. Сверху рычага привариваем уголок, благодаря чему цепляется конец арматуры при её гибке. Уголок должен находиться на одном уровне с верхней полкой швеллера.

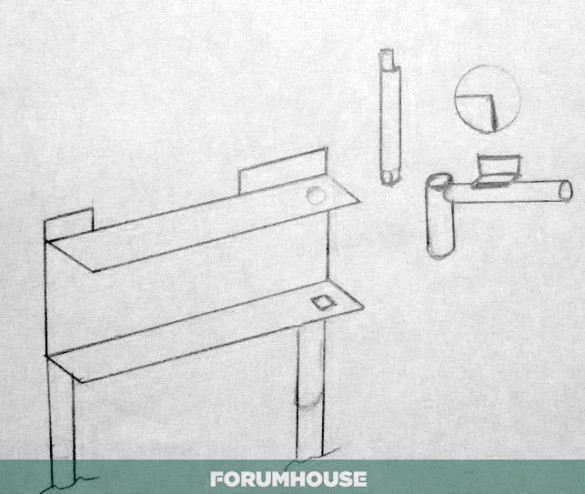

Ось форумчанин сделал из металлического стержня диаметром 30 мм. Нижняя часть обточена под квадрат. Это не позволит оси провернуться или выпасть, т.к. нижнее отверстие в швеллере также вырезано под квадрат. Верхний конец оси выступает над верхней полкой швеллера. Вокруг него и производится загибание арматуры (посмотрим на этот простой чертеж):

Для изготовления арматурогиба на всё про всё, вместе со сварными работами, я потратил 3 часа. Согнул на нём уже 3 тонны арматуры. Спокойно, в одиночку, гну арматуру диаметром 14 мм. Приспособлением для гибки арматуры полностью доволен, т.к. до его изготовления сломал хорошие мощные тиски – сгибал на них пруты диаметром 12 мм, надев на них трубу.

У меня «агрегат» несколько проще. Станина – это швеллер №10-12. Для изготовления «ног» взял арматуру диаметром в 20 мм. Уголки – размером 50х4. «Двенадцатую» арматуру гнул без проблем.

Арматурогиб из уголка своими руками

Рассматривая самоделки форумчан, можно сказать, что арматурогиб на основе уголков получил самое широкое распространение.

Подобное устройство для гибки прутка подкупает простотой своего изготовления, доступностью материалов и дешевизной. Предлагаем вам чертеж арматурогиба:

Устройство по этой схеме можно сделать даже без сварочного аппарата, обойдясь соединениями на болтах и гайках. Но наличие сварочного аппарата значительно расширяет возможности изготовления арматурогиба.

Во время стройки у меня возник вопрос, чем же гнуть арматуру. Изучив форум, выбрал самый простой вариант – из двух соединённых болтом уголков. Т.к. мне нужно было гнуть пруты не более 8 мм в диаметре, то усиливать конструкцию не стал. Приварил к одному уголку кусок трубы диаметром 20 мм. Уголки соединил болтом М10. Накрутил на него гаек, после чего закрепил конструкцию на импровизированной станине – куске толстой фанеры. На изготовление потратил 1.5 часа. Ровно столько же времени ушло далее на изготовление рамок размером 150х750 мм количеством в 90 шт.

Несмотря на популярность этой конструкции арматурогиба, форумчане идут дальше по пути модернизации и улучшения механизма. Особый интерес представляет устройство для сгибания арматуры своими руками, сделанное max68.2011.

В качестве основы используется швеллер №10, т.к. его удобно закреплять на куске бруса. Также потребуются подшипники, уголки 25х25 мм длиной 50 мм, которые привариваются сбоку швеллера. Сбоку просверливаются 2 отверстия, нарезается резьба М10х1.5 (для тонкой арматуры).

Оси арматурогиба – это болты М16х2. Один болт приваривается к швеллеру. Второй болт привариваем к серьге (поворотному узлу), в качестве которого использована рессора от Газели. Ручка рычага – труба диаметром 34 мм и длиной 300 мм. Для увеличения усилия на рычаге на короткую трубу можно надеть удлинитель – длинную трубу большего (надевается снаружи) или меньшего (вставляется внутрь) диаметра.

Стоит заострить внимание на моменте, для чего арматурогибу нужен набор втулок разного диаметра длиной по 4 см.

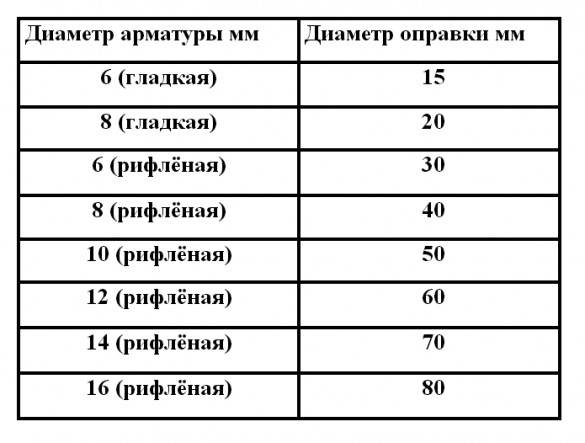

Согласно СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры», при изгибании арматуры минимальный диаметр загиба отдельного стержня должен быть таким, чтобы избежать разрушения или раскалывания бетона внутри загиба арматурного стержня и его разрушения в месте загиба. Отсюда – минимальный диаметр оправки при сгибании арматуры, зависит от диаметра стержня. Для наглядности все величины сведены в следующую таблицу:

Со временем арматурогиб max68.2011 претерпел изменения. Теперь он по внешнему виду ничем не отличается от промышленных изделий.

Также многих форумчан интерсует вопрос: как рассчитать длину прута арматуры при изготовлении рамок. Ведь простое сложение величин если рамка должна получиться 50х20 + 2 ушка по 40 мм, то чисто теоретически, длина прута должна быть равна 50+50+20+20+4+4=148 см. Но, с учётом радиусов загибов, эта цифра неверна. Вот какой может быть выход из этой ситуации:

По своей практике могу сказать, что дополнительно «накидываю» на каждый загиб от 5 мм. Это зависит от диаметра арматуры. Нужно изготовить рамку 50х20х4 (ушки) из арматуры «десятки», складываем: 4.5+50.5+20.5+50.5+20.5+4.5. Итого получается длина прутка =151 см.

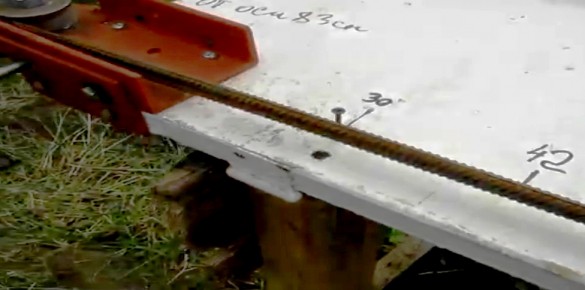

В завершение расскажем про ещё один «секрет» форумчан, применяемый при гибке арматуры. Нужно закрепить арматурогиб на длинном деревянном столе и заранее разметить его, вкрутив саморезы и отметив маркером величины, которые соответствует монтажному размеру поворота прута в гибочном узле. Таким образом, можно избавить себя от необходимости каждый раз пользоваться рулеткой, отмеряя необходимую длину прута.

Прочитав темы Чем гнуть арматуру и Арматурогиб своими руками за 1.5 часа, вы познакомитесь с различными вариантами самостоятельного изготовления этого устройства (чертежи, фото, инструкции прилагаются). Также предлагаем узнать ответ на вопрос: как правильно армировать фундамент в углах. Также FORUMHOUSE рекомендует узнать все секреты сварочных работ и прочитать статью об особенностях холодной ковки. А это видео поможет вам понять, как правильно проводить арматурные работы.

Станок для гибки арматуры своими руками

Всем доброго времени суток.

Вот решился на строительство дома. И в связи с острой ограниченностью денежных средств то дом будет строится исключительно своими руками. Ну может в некоторых моментах с привлечением дополнительной рабочей силы, которая будет работать за еду ))))).

Сейчас только самый начальный этап строительства. выкопана траншея под фундамент, засыпан и утрамбован песок. Теперь очередь за арматурой. Но перед тем как арматуру связать ее нужно для начала должным образом согнуть. Но чтобы не мучиться с гибкой с использованием подручных средств. Решил потратить пол дня и сделать нормальный станок для гибки.

Для удешевления конструкции собирался он из металлолома который имелся в наличии.

Для начала нашел уголок.

Далее нашел вот такую рукоятку, предположительно от барабана колодца. Но не важно главное здеть толщина металлического прутка около 2 см.

Далее нашел небольшой отрезок трубы с внутренним диаметром который идеально подходит по диаметру к прутку.

Далее были попытки вырезать болгаркой в уголке круглое отверстие ))))

Хотя с другой стороны смотрится все прилично.

Трубка сидит довольно таки четко.

Так как не было арматуры, для замера зазора использовал болт.

После чего все было обварено с двух сторон.

Так же был приварен кусок прутка к так же найденной металлической пластине, предварительно в ней прожог отверстие, чтобы проварить с обеих сторон.

В итоге вот такое шарнирное соединение у меня получилось.

Далее приварил еще один небольшой кусок уголка, на который будет опираться арматура во время гибки.

Ну и наконец была приварена ручка.

И вот что получилось в итоге.

Станок готовится к работе очень просто. Необходимо прикрутить площадку к надежной опоре саморезами и можно работать.

Ну и конечно испытания. Вот так гнется пруток толщиной 9 мм.

Ну и конечно тест на прочность.

Пруток толщиной 14 мм. Приходилось прилагать не маленькие усилия для того чтобы его согнуть. Но при этом ничего не оторвалось и не погнулось, ну не считая самого прутка)))). А учитывая то что мне нужно гнуть 10-ую арматуру, то думаю запас прочности у данной конструкции есть.

А вот и пример использования сего девайса уже на стройке.

80 хомутов из 6-ой арматуры я сделал минут за 40-50. При этом было такое ощущение что арматура не железная а алюминиевая, так легко она гнулась.

Ну и пример сгиба 10-ой арматуры. Она уже гнется немного тяжелее.

И вот потратив пол дня я в итоге сэкономил кучу времени на стройке.

Ну а на этом все всем удачи.