Изготовление евродров (топливных брикетов)

Актуальность

Евробрикеты – один из наиболее экологичных и эффективных видов топлива. Спрос на эту продукцию постоянно увеличивается как в европейских странах, так и в России. Его популярность обусловлена безопасностью, экономичностью, а также удобством в хранении и легкостью в транспортировке.

Бизнес по производству брикетов не только помогает решить проблему утилизации вредных отходов, но и позволяет поставлять населению качественное биотопливо, которое может стать для предпринимателей хорошим источником прибыли.

Основные свойства и классификация материала

Брикеты изготавливаются из различных отходов деревообрабатывающих и сельскохозяйственных предприятий:

- из опилок, коры, веток;

- из соломы;

- из растительных отходов;

- из шелухи зерен;

- из камыша;

- из торфа;

- из отходов от переработки льна;

- из отсевов каменного угля;

- из виноградной лозы.

Благодаря своей универсальности этот вид топлива может использоваться в различных сферах: в котельных; для отопления жилых домов, бань, саун, теплиц и многих других объектов.

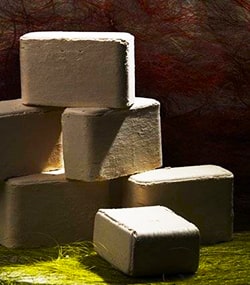

Внешне брикеты имеют сходство с обычными дровами, их диаметр составляет 10 см, а длина – около 25 см. Прочность этому материалу придает вещество лигнин, которое под воздействием давления и температуры начинает расплавляться и связывать его частицы.

Преимущества топливных брикетов:

- Выделение небольшого количества копоти и дыма, зольность евродров не превышает 1,5 %. Если обрабатываются торфяные брикеты, зола впоследствии может использоваться в качестве фосфорного или известкового удобрения.

- Длительность горения брикетов из дерева в три раза больше, чем у обычных дров, благодаря чему их не нужно часто загружать в печь.

- Доступная стоимость.

- Компактность и легкость в транспортировке.

- В процессе горения экологичное топливо не выделяет вредных веществ.

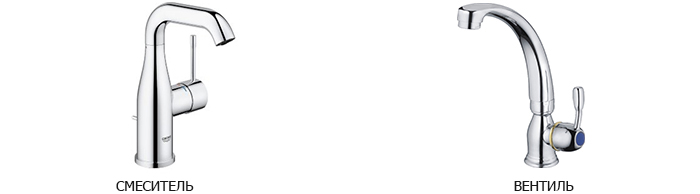

В зависимости от технологии изготовления брикетов, они могут иметь различную форму:

- NESTRO – это евродрова, которые выполняются в виде цилиндра. Для их производства применяется пресс ударный.

- Pini&Kay – многогранные изделия, имеющие отверстия. Для их изготовления используется специальный пресс, имеющий давление рабочей поверхности 1100 бар. После прессования они проходят процедуру термической обработки, в результате чего приобретают темно-коричневый оттенок.

- Брикеты ruf (руф) после обработки принимают форму прямоугольника. Они производятся при помощи гидравлического пресса, имеющего давление 400 бар.

Этапы построения бизнеса

Для того что организация коммерческой деятельности принесла хорошую прибыль, необходимо тщательно продумать, каким образом проект будет воплощаться в жизнь. Бизнес план производства топливных брикетов должен включать в себя следующие этапы:

- Поиск стартового капитала, кредитование.

- Поиск сырья. Отходы можно бесплатно или за небольшую плату получать на деревообрабатывающих предприятиях, при условии самовывоза.

- Закупку оборудования.

- Проведение монтажных работ.

- Регистрацию предприятия. Для открытия бизнеса можно выбрать форму собственности ИП или ООО.

- Выбор системы налогообложения.

- Подбор персонала.

- Пуск в эксплуатацию.

- Сбыт продукции.

Технология производства

Технология изготовления брикетов из опилок состоит их нескольких этапов:

- Все компоненты обрабатываются в дробильном оборудовании. Для их измельчения может использоваться рубильный агрегат как импортного, так и российского производства.

- Благодаря отсеивателю предоставляется возможность получить опилки нужного размера.

- Сырье помещается в сушилку, на выходе его влажность не должна превышать 12%.

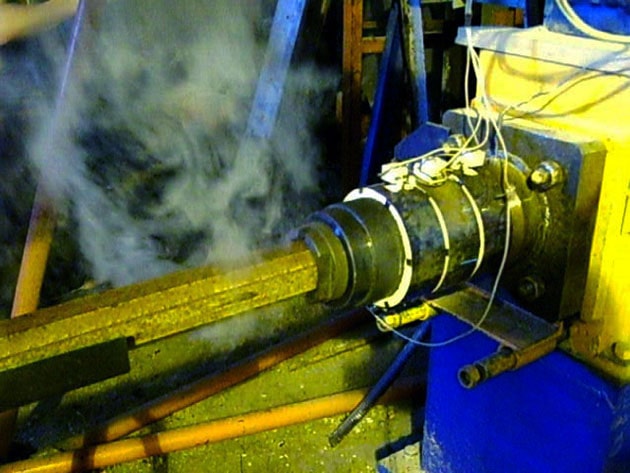

- Измельченный состав обрабатывается при помощи пресса экструдера, благодаря которому ему придается конечная форма.

Финансовые расчеты

Для организации данного бизнеса потребуются достаточно серьезные финансовые вложения.

Капитальные затраты:

- линия по производству – 5 500 000 рублей;

- транспортировка и монтаж оборудования – 1 200 000 рублей;

- приобретение дизельного погрузчика – 800 000 рублей;

- сырье -500 000 рублей;

- другие расходы – 2000 000 рублей.

Общие затраты:

- аренда помещения – от 75 000;

- зарплата работникам – от 327 600;

- уплата налогов (НДС) – от 50 000;

- административные расходы – от 25 000;

- налог на прибыль – от 45 487;

- другие расходы – от 50 000.

Если стоимость дровяных брикетов за тонну будет составлять около 7 500 рублей, при продаже 180 тонн в месяц, предприятие получит выручку в размере 1 350 000 рублей. С вычетом общих расходов и себестоимости (около 472 500 рублей), ежемесячная чистая прибыль составит 304 413 рублей.

Итого:

Стартовый капитал: от 10 000 000 рублей.

Ежемесячная прибыль: от 304 413 рублей.

Срок окупаемости: от 30 месяцев.

Требования к помещению

Для производства евродров необходимо найти помещение, соответствующее следующим требованиям:

- площадь от 150 м2;

- наличие водопровода, канализации и других коммуникаций;

- электроснабжение на 380 В;

- соответствие санитарно-эпидемиологическим требованиям и правилам пожарной безопасности.

Оборудование

Стандартное оборудование для производства топливных брикетов включает в себя:

- дробилку;

- подающий шнек;

- шнековый пресс;

- циклон;

- упаковочный агрегат;

- транспортер;

- сушильную установку;

- теплогенератор;

- накопительный бункер.

Все агрегаты можно приобрести как в составе мини завода, так и по отдельности.

Персонал

Для того чтобы бизнес приносил хорошую прибыль важно позаботиться о подборе квалифицированного персонала. Штат сотрудников должен включать в себя:

- генерального директора;

- начальника смены;

- бухгалтера;

- операторов производства;

- водителя;

- рабочих (около 9 человек).

Сбыт продукции

Основными потребителями данной продукции могут стать владельцы загородных коттеджей и частных домов, для отопления которых используются котлы или камины. Реализацию товара можно осуществлять через крупные строительные супермаркеты, или, например, через Интернет.

Кроме того, евродрова пользуются большим спросом у различных сельскохозяйственных предприятий, птицефабрик, комбинатов и других аналогичных организаций. Производители брикетов могут регулярно осуществлять оптовые поставки продукции в различные компании, где для отопления помещений применяется твердое топливо.

Возможные риски

При составлении бизнес – плана важно учитывать возможные риски, которые могут возникнуть в этом виде деятельности.

- Высокая конкуренция. Для того чтобы прочно занять свою нишу на рынке, предпринимателям необходимо грамотно провести маркетинговую компанию.

- Имущественные риски. Поломка транспорта и оборудования может стать причиной остановки производства, а их замена потребует значительных финансовых затрат.

Производство продукции в домашних условиях

Изготовление топливных брикетов из опилок своими руками в домашних условиях удобно в том случае, если поблизости находится деревообрабатывающее предприятие, которое будет предоставлять сырье. Для производства продукции можно использовать самодельный станок. В данном устройстве должен присутствовать механизм, позволяющий создать давление, а также элемент, при помощи которого изделиям можно придать прямоугольную или круглую форму. Самый простой вариант – самодельные агрегаты с ручным приводом, конструирование которых не вызывает особых сложностей.

Изготовление брикетов состоит из нескольких этапов:

- Измельченное сырье смешивается с глиной, которая будет выступать в качестве связующего вещества.

- Смесь разбавляется водой в определенной пропорции и тщательно перемешивается.

- Получившаяся масса заливается в форму и прессуется.

- Изделия извлекаются из формы, а затем сушатся на солнце.

Следует учитывать, что из – за содержания глины, самодельное топливо имеет достаточно высокий процент зольности. Кроме того, его теплотворность значительно ниже, чем у брикетов, изготовленных на профессиональном оборудовании, обеспечивающем высокое качество сушки изделий.

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов . Ниже мы разместим информацию о вашем предложении и ваши контакты.

Как сделать брикеты из опилок

Нельзя отрицать, что брикеты из опилок — это один из самых эффективных видов твердого топлива, используемых для отопления дома. Они высококалорийны (выход тепла — около 5 кВт с 1 кг при сжигании), имеют небольшую зольность, а также удобны в складировании, поскольку занимают мало места. Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Отсюда и возникает интерес у многих домовладельцев – а нельзя ли как-то сделать топливные брикеты своими руками? Особенно когда есть для этого сырье по мизерной цене. Решение этого вопроса как раз и является темой данной статьи. В ней будут рассмотрены различные технологии производства брикет из опилок и других видов сырья на производстве и в домашних условиях. По итогу станет понятно, при каких обстоятельствах имеет смысл браться за это дело.

- 1 Способы изготовления брикетов

- 2 Изготовление в домашних условиях

- 3 Оборудование для производства

- 4 Самодельные брикеты – за и против

- 5 Заключение

Способы изготовления брикетов

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях. Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Для справки. Также в качестве исходного материала для производства евродров могут служить различные агропромышленные отходы (шелуха, лузга семечек) и даже угольная пыль.

Дальше начинается основная операция – брикетирование, проще говоря, — прессовка опилок. На сегодняшний день это проделывают двумя способами:

- Формование из опилок брикетов на гидравлическом прессе.

- Производство методом экструзии.

Надо сказать, что при обеих технологиях результат достигается за счет сильного сдавливания древесного сырья, вследствие чего из него начинает выделяться природный компонент — лигнин. Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

От такого сжатия сырье самопроизвольно разогревается, что только способствует формованию прочного прямоугольного «кирпичика». Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

Вот так шнековым прессом выдавливаются евродрова

Вот так шнековым прессом выдавливаются евродрова

Экструзионный метод производства брикет из опилок легко понять на примере обычной домашней мясорубки или соковыжималки. Сырье загружается в приемный бункер агрегата и перемещается шнеком в сужающийся рабочий канал конической формы. Там и происходит его сжатие, при этом шнековый пресс для брикетов развивает чудовищное усилие – до 1000 Бар.

На выходе получаются дрова из опилок в виде шестигранника, которые проходят дополнительную термическую обработку и отрезаются в один размер специальным ножом. Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Основная нагрузка ложится на шнек (поз. 5) и коническую втулку (поз. 7), износ деталей напрямую зависит от количества выдавленных брикетов

Основная нагрузка ложится на шнек (поз. 5) и коническую втулку (поз. 7), износ деталей напрямую зависит от количества выдавленных брикетов

Изготовление в домашних условиях

Понятно, что приобретать столь мощное оборудование, чтобы прессовать брикеты у себя дома – пустая затея. Даже если вы располагаете средствами и дармовым сырьем, окупить его стоимость удастся только в том случае, если прессовать дрова из опилок на продажу. Это значит, что выдержать традиционную технологию с выделением лигнина не удастся.

Подсказка. Отходы зимней обрезки деревьев отлично пойдут на брикетирование, если их предварительно измельчить дробилкой. О процессе сборки такого измельчителя веток читайте в отдельном материале.

Взамен домашние умельцы приспособились для формования «кирпичиков» использовать разные связующие, например:

- обойный или другой самый дешевый клей;

- глина;

- бумага, гофрокартон.

Чтобы не покупать дорогое сушильное и прессовое оборудование, в домашних условиях топливные брикеты делают следующим образом. Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1 : 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Для справки. По этой технологии сообразительные хозяева прессуют брикеты из любых доступных материалов, способных гореть: из соломы, бумаги, картона, листьев, шелухи семечек и так далее.

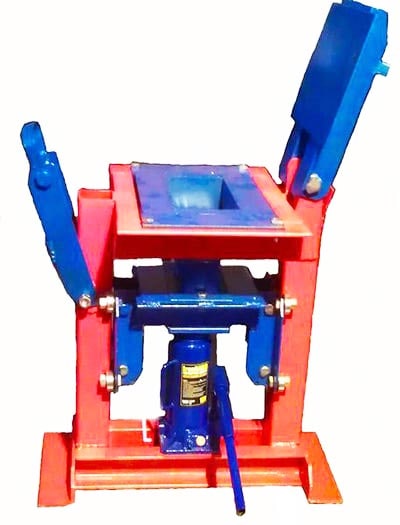

Оборудование для производства

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.

Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы с рычагом из трубы

Ручной станок на 2 формы с рычагом из трубы

Некоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Ручной станок с гидравлическим домкратом

Ручной станок с гидравлическим домкратом

Примечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся. Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

После выдавливания воды и последующей сушки брикет становится довольно легким

После выдавливания воды и последующей сушки брикет становится довольно легким

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

Заключение

Изготавливать топливные брикеты своими руками на самодельном оборудовании, в принципе, можно. Но для этого нужно иметь достаточно свободного времени и место для сушки и хранения горючего. Также важно, чтобы опилки не приходилось возить издалека или дорого покупать. При таком раскладе мероприятие вообще теряет всякий смысл, лучше уж купить грузовик дров. Выбор за вами, уважаемые домовладельцы.

Топливные брикеты: оборудование для производства и технология

Стоимость энергоресурсов постоянно растет. За последние годы ассортимент дополнился еще одним видом, который становится все более популярным.

Стоимость энергоресурсов постоянно растет. За последние годы ассортимент дополнился еще одним видом, который становится все более популярным.

Это топливные брикеты. Главной особенностью данного ресурса можно считать более эффективное использование материалов. Вернее отходов производства или сельского хозяйства. Благодаря применению современных технологий продукция очень удобна в использовании и имеет много преимуществ.

Сырье для экологически чистого топлива

Чтобы изготовить брикеты используют любые отходы деревообрабатывающей промышленности или хозяйственной деятельности. А именно:

Чтобы изготовить брикеты используют любые отходы деревообрабатывающей промышленности или хозяйственной деятельности. А именно:

- разной фракции опилки и стружка;

- щепки;

- горбыль и другие обрезки.

Достаточно ресурсов имеется и в сельском хозяйстве:

- солома;

- торф (торфяные брикеты);

- стебли подсолнуха, кукурузы и других растительных культур;

- зерновая шелуха;

- ветки после обрезки деревьев и др.

В качестве сырья также могут использоваться угольная пыль, и даже макулатура. Главное чтобы в процессе горения не выделялись ядовитые вещества.

Статья, посвящённая особенности использования угольных брекетов, расположена здесь: https://teplo.guru/kotly/ugolnyie-briketyi.html

Особенности производства

Чтобы получить брикет определенной формы используется специальное оборудование.

Чтобы получить брикет определенной формы используется специальное оборудование.

На рынке представлены промышленные модели, с помощью которых изготавливаются брикеты из различных материалов. Для полного цикла переработки сырья потребуются:

- дробилка;

- отсеиватель;

- сушилка;

- транспортер шнекового типа;

- экструдер;

- вытяжка.

На каждом этапе остатки древесины перерабатываются и доводятся до определенного состояния, что и позволяет на выходе получить изделие достаточной плотности.

Как изготовить своими руками

Для производства топливных брикетов в домашних условиях можно использовать растения с огорода или сада. Используется электрический или же ручной пресс.

Для производства топливных брикетов в домашних условиях можно использовать растения с огорода или сада. Используется электрический или же ручной пресс.

Последний легко изготавливается из доступных предметов. Единственное, что потребуется прикладывать много усилий. Необходимый состав будущего брикета включает глину и воду. Они выступают связующими веществами.

В результате качественного перемешивания будет получена смесь требуемой консистенции. Дальше она направляется в пресс. Вся лишняя влага вытесняется под давлением.

Ее остатки устраняются при сушке на солнце. Чтобы брикеты лучше горели нужно добавить немного бумаги в процессе замешивания смеси.

Технология

Получение твердого топлива из отходов деревообрабатывающих предприятий или сельского хозяйства достигается путем прессования под высоким давлением.

Получение твердого топлива из отходов деревообрабатывающих предприятий или сельского хозяйства достигается путем прессования под высоким давлением.

В зависимости от вида сырья имеются определенные особенности. Главным требованием в производстве брикетов является наличие связывающего вещества.

По данному показателю различают брикеты:

- с добавлением;

- без добавления.

Например, отходы лиственных пород очень насыщены смолами, которые при нагреве выступают связующим компонентом. Это значит, что в процессе добавлять ничего не нужно, а брикеты получат необходимую связку между фракциями.

В большинстве растительных отходов сельского хозяйства требуется добавление компонентов для связки. Это экологически чистые материалы, которые не выделяют вредных веществ в атмосферу в процессе горения.

Выяснить, что лучше для отопления брикеты или дрова, можно ознакомившись с данным материалом: https://teplo.guru/kotly/toplivnyie-briketyi-ili-drova.html

Давление и температура

Качество брикетов зависит не только от самого сырья, но и от двух основных показателей. Первым является давление.

Качество брикетов зависит не только от самого сырья, но и от двух основных показателей. Первым является давление.

От уровня сжатия существенно варьируется прочность готового изделия. Качественно спрессованный брикет сохранит свою целостность во время транспортировки или хранения. Также выделяется больше тепла с каждого килограмма, так как плотность очень высокая.

Термическая обработка предназначена для получения лигнина. Это вещество выделяется под воздействием высокого давления на прогретую массу. После формирования и остывания до комнатной температуры он приобретает прочность.

Прямоугольные

Твердое топливо с вторичной продукции и отходов классифицируется по нескольким показателям. Одним из них является форма готовой продукции.

Твердое топливо с вторичной продукции и отходов классифицируется по нескольким показателям. Одним из них является форма готовой продукции.

Для брикетов прямоугольной формы используются прессы с давлением в 300-400 бар. Еще их называют RUF брикеты. Так называлась первая компания в германии, которая начала производство брикетированного топлива такой формы.

Размеры каждого готового элемента практически такие же, как у обожженного кирпича. Гидравлическое оборудование отличается простой конструкцией и надежной работой. Готовые брикеты в форме кирпича легко транспортировать и удобно хранить.

Цилиндрические

Производятся на ударно-механических и гидравлических прессах. Усилие в 400-600 бар хорошо сжимают и уплотняют подготовленную массу.

Производятся на ударно-механических и гидравлических прессах. Усилие в 400-600 бар хорошо сжимают и уплотняют подготовленную массу.

Брикеты могут быть как с отверстием, так и без него. Среди преимуществ можно выделить низкую себестоимость производства, а также простую организацию. Основным недостатком считается низкая устойчивость к влаге.

Также изделия обладают низкой механической устойчивостью (особенно брикеты с отверстиями). Транспортировка на длительные расстояния может существенно сказаться на внешнем виде.

Шестигранные (экструдированные)

Продукция, имеющая радиальное отверстие и шесть граней отличается прекрасными характеристиками.

Продукция, имеющая радиальное отверстие и шесть граней отличается прекрасными характеристиками.

Технология их производства предполагает высокое давление до 1100 бар в условиях нагрева до 250-350 С. Данный процесс проходит на механических прессах шнекового типа. В результате изделия имеют характерный темно-коричневый или черный цвет.

Экструдированное топливо устойчиво к влажности и механической нагрузке. Благодаря высокой плотности процесс тепловыделения длительный и характеризуется высокой калорийностью. Единственным недостатком является высокая стоимость производства и трудоемкость процесса.

Основные преимущества

Прессованные брикеты обладают прекрасными качествами, о чем свидетельствуют отзывы потребителей.

Прессованные брикеты обладают прекрасными качествами, о чем свидетельствуют отзывы потребителей.

По некоторым показателям они превосходят дрова, и даже уголь. Основными среди них являются:

- Показатель выделения тепла достигает 5 кВт/ч. Высокая плотность и низкая влажность (не более 10%) гарантируют выделение такого количества с каждого килограмма.

- Не требуется регулярная сушка.

- Минимум дыма.

- Равномерное горение.

- Ниже стоимость в сравнении с пеллетами или углем.

- После полного сгорания остается меньше 10% золы.

- Компактно хранятся.

- Заменяют другие виды топлива без необходимости в модернизации печи.

В большинстве стран Евросоюза данный вид топлива более предпочтителен. Этому способствуют не только хорошие свойства, но и экологическая чистота.

Смотрите обзор производства топливных брикетов в следующем видео:

Оборудование, сырье и бизнес-план по производству топливных брикетов

Переработка древесины и других отходов в наши дни является широко распространенным и прибыльным экологическим бизнесом. В связи с этим, в погоне за полной переработкой отходов сельхозпредприятий и всевозможных изделий из дерева, люди придумывают все более модернизированные и усовершенствованные способы изготовления вторсырья и полезных предметов из них. Одним из таких видов стало производство евродров.

Евродрова — это экологичные топливные брикеты, чаще всего сделанные из опилок, щепок или мелкой стружки, которые являются отходами деревообработки. Так же они могут быть сделаны из остатков растений сельскохозяйственной промышленности, угольной пыли и других видов производственных отходов.

В европейских странах такие брикеты уже давно пользуются большим спросом, так как повсеместно используются как населением для отопления, так и крупными предприятиями на различных заводах и фабриках в качестве недорогого экологичного топлива. В России популярность использование дров из растительных отходов только возрастает, и в то же время топливная продукция начинает активно экспортироваться заграницу.

Производство топливных брикетов представляет собой модернизированный технологический процесс. При высоком давлении и определенной температуре частицы сырья склеиваются между собой в ходе физических и химических реакций, образуя таким способом спрессованные прямоугольные или циллиндрические бруски, либо брикеты многогранной формы. Полученные брикеты по теплоотдаче ничем не уступают обыкновенным дровам из лиственных, либо хвойных видов деревьев.

- Виды брикетов

- По форме

- Брикеты RUF

- Брикеты Nestro

- Брикеты Pini&Kay

- По составу

- Производство брикетов

- Этапы изготовления

- Оборудование для изготовления

- Преимущества брикетов

Виды брикетов

Евродрова различаются как по внешнему виду, так и по составу. Создаются экологичные дрова трех видов стандартных форм.

По форме

В зависимости от формы и давления пресса, с помощью которого их изготавливали.

Брикеты RUF

Прямоугольные «RUF». Для их спрессовывания применяют гидропрессы с давлением от 350 до 400 бар. Прямоугольная форма брикетов, напоминающая кирпич, упрощает их транспортировку и долгосрочное хранение.

Брикеты Nestro

Цилиндрические «NESTRO». При их формировании используются ударно-механические и гидравлические прессы, в которых давление доходит до 600 бар. Такие топливные пеллеты обладают низкой влагоустойчивостью.

Брикеты Pini&Kay

Многогранные (экструдированные) «Pini&Kay». Этот вид отличают радиальные отверстия в центре и характерный темный цвет; изготавливаются при высокой температуре до 200-300 С и давлении механического пресса до 1100 бар. Характеризуются высокой устойчивостью к влаге и механическим воздействиям.

По составу

По составу топливные брикеты так же разделяются на несколько видов:

- Древесные. Сырьем для них становятся все отходы переработки древесных изделий: стружка, щепки, опилки, кора, горбыль.

- Из отходов агропромышленного хозяйства. Шелуха злаков, отходы кукурузы и подсолнечника, торф, древесный уголь – все это превращается в сырье для евродров. Отличаются не такой высокой теплоотдачей, как другие виды.

- Угольные. Брикеты из угольной пыли являются самыми лучшими по теплоотдаче.

Производство брикетов

Сырьем для изготовления брикетов становятся всевозможные виды отходов сельхозпредприятий, деревообработки, мебельного производства и других промышленных отраслей, где используют древесину и растения. Технология производства топливных брикетов из опилок делает возможным для создания одного кубометра готового продукта расходовать до четырех кубометров отходов, что положительно влияет на окружающую среду. Компании, которые изготавливают экологичные дрова, избавляют планету от огромного количества мусора.

Расходы на сырье для брикетирования варьируются в зависимости от его вида и качества, а также от региона, из которого его доставляют. Качество поставляемого сырья является одним из главных факторов успешности производства экологичного чистого топлива. Важно иметь надежных поставщиков, которые по законам и правилам обеспечивают экологическую безопасность на своем производстве. Такими поставщиками становятся многочисленные агрокомплексы и фермы, деревообрабатывающие предприятия и лесопилки.

Технология производства экологичного топлива делится на несколько этапов. На каждом из них задействуется специальное оборудование, и соблюдаются установленные нормы температуры и давления. Но главным элементом при создании брикетов становится связывающее вещество. Соединительные компоненты в процессе производства оплавляются и связывают между собой фракции сырья.

Отходы древесины лиственных деревьев не нуждаются в добавлении соединительных компонентов, потому что в них итак содержится смола, которая становится связующим элементом во время нагрева. Сельскохозяйственные отходы, напротив, требуют дополнительных веществ, таких как лигнин. Лигнин считается базовым компонентом в топливных брикетах. По составу он экологичен, так как получается только из остатков частей растений.

Производство экологичных дров начинается с подготовки аппарата для сушки и установления нужной температуры внутри вентилятора. После чего идет погрузка бункера со шнековым питанием, подающий материал в сушильную камеру. Влага устраняется воздушными потоками, поэтому в атмосферу выходит только обычный пар. Никаких вредных веществ при сушке материала не выделяется, именно поэтому изготовление топливных брикетов называется экологичным.

Этапы изготовления

Основные этапы изготовления:

- Измельчение/дробление сырья до фракции не более 3мм. Отходы измельчаются в рубильной машине. Вращающийся барабан аппарата, оснащенный острыми ножами, измельчает щепки и отделяет более крупные из них для повторного измельчения до необходимых размеров.

- Сушка. Тепло-генератор осуществляет сушку фракций горячим воздухом. Количество влаги в сырье не должно превышать 15%.

- Брикетирование. В экструдере начинается линия брикетирования древесных отходов, и не только. Подготовленная смесь поступает на опрессовывание. В условиях высокого давления и при особой температуре сырье выдавливается из экструдера и нарезается на отдельные брикеты.

- Упаковка. Происходит герметичная упаковка брикетов, после чего их отправляют на склад.

Оборудование для изготовления

Основным оборудованием для изготовления топливных брикетов являются экструдер и пресс.

Экструдер – это машина, которая размягчает/плавит материалы и придает им нужную форму путем выдавливания спрессованной массы через фильеру. Состоит станок из нескольких основных фрагментов: корпуса с нагревательным элементом, основного шнека и экструзионной головки для создания брикетов определенной формы на выходе из машины.

Пресс представляет собой аппарат для сдавливания подготовленной смеси фракций до высокой плотности и эргономичной консистенции. Спрессовывание позволяет формировать максимально компактные и подходящие для долгого хранения и использования брикеты.

Можно выделить несколько типов пресса:

- Ручной пресс для брикетов. Это несложная металлоконструкция, включающая в себя пресс-форму, опорную часть, поршень и рукоять. Данный вид пресса имеет легкий вес и удобен в транспортировке.

- Гидравлический пресс. Гидравлический пресс включает в себя поршневой насос с регулируемой производительностью, электродвигатель и бак с гидравлическим маслом. Используется только в помещениях с поддержанием плюсовой температуры.

- Ударно-механический пресс. Формирует брикеты по принципу ударной экструзии. Поршень пресса размещен горизонтально внутри цилиндрического насоса.

Преимущества брикетов

Задаваясь вопросом, какой вид топлива выбрать для приобретения или производства, следует сравнить рынок цен и характеристики материалов. Топливные брикеты в двадцать первом веке в разы превосходят другие горючие источники энергии за счет ряда преимуществ:

- высокая плотность и низкая влажность позволяют достигнуть выделения тепла 5 кВт в час

- равномерное горение при минимуме дыма

- низкий процент золы при полном сгорании (> 10%)

- стоимость брикетов получается выгоднее, чем стоимость пеллетов и угля

- затраты на производство так же ниже, чем затраты на производство других материалов

- лучшая альтернатива остальным видам горючего топлива без изменения печи

- экологичность

- удобны для хранения и транспортировки

Использование евродров из вторсырья стало значимым шагом как для окружающей среды, так и для современных бизнесменов. За альтернативными видами топлива стоит будущее, поэтому конкуренция по производству топливных брикетов возрастает с каждым днем. Даже в домашних условиях люди стараются извлечь выгоду из отходов и изготавливают самодельные брикеты. Отдавая предпочтение экологичным материалам, каждый делает значимый вклад в чистое будущее.

Технология изготовления рамы для окна из дерева

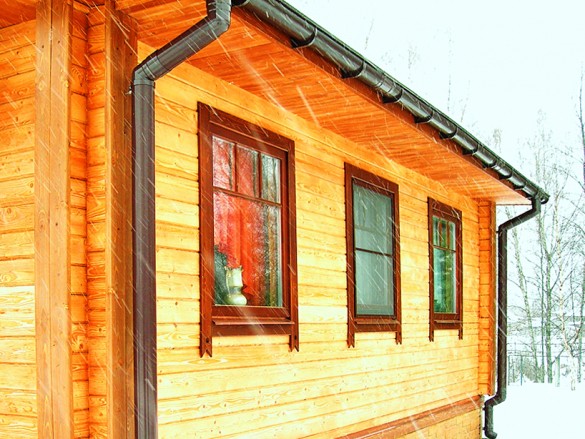

Пластиковые окна смогли завоевать сердца миллионов покупателей по всему миру. Однако отнести их к бюджетным решениям можно разве что с натяжкой. Более доступным вариантом станут деревянные рамы для окон. Специальные станки справятся с производством рам быстрее, но если речь идет о желании создать что-то собственными руками, то этот материал обязательно пригодится. Кроме того, окна из дерева со стеклопакетом станут оптимальным вариантом для загородного дома или дачи, где требования к внешнему лоску куда ниже. Итак, как сделать окно своими руками?

Особенности конструкции

Сделать окно, не уступающее по качеству изделиям в продаже, вряд ли получится даже у профессионала. Причина проста: конструкция деревянного окна должна быть выполнена максимально точно, включая раму и переплет – отклонение в несколько миллиметров грозит немалыми проблемами с теплоизоляцией. Несмотря на это, создать более простую конструкцию многим вполне по силам.

Самодельный оконный блок из дерева

Деревянные окна, которые сегодня выпускаются на заводах, практически идентичны пластиковым за единственным исключением – используемый материал. Они отличаются достаточно сложной конструкцией, обусловленной возможностью раскрытия створок в двух плоскостях. Если же изготовлением рамы заняться самостоятельно, то конструкцию лучше упростить, заменив все инженерные изыски обычным прямоугольником из брусков.

Процесс изготовления рамы производится в несколько этапов:

- выбор профиля, заготовка материалов;

- изготовление рамы;

- установка и остекление оконного блока.

Выбираем профиль

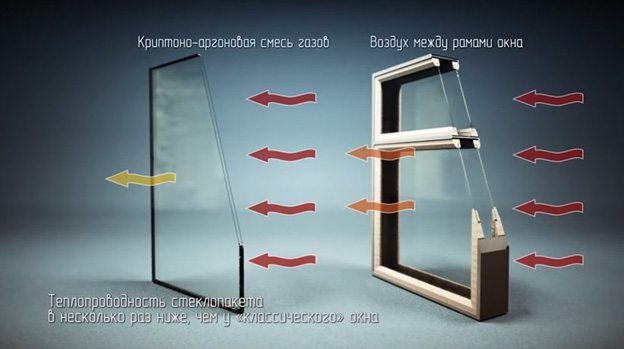

Прежде всего, следует выяснить, планируется использовать обычное листовое стекло или стеклопакеты в будущих деревянных рамах. У каждого варианта есть свои достоинства: в первом случае это низкая стоимость и возможность самостоятельной раскройки, во втором – меньшая теплопроводность.

Теплопроводность классического окна больше, чем у стеклопакета

Одной из особенностей стеклопакетов является специальный инертный газ, который производитель закачивает между отдельными листами. Со временем его концентрация может снизиться. Не стоит пугаться заранее – теплопотери через окно, если и возрастут, то минимально, заметно этого практически не будет.

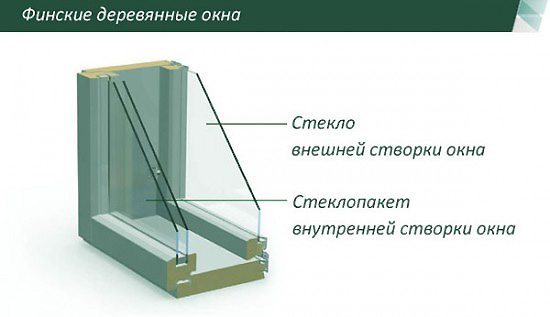

Существует и специальный гибридный вариант — так называемое финское евроокно (или скандинавское). Оно включают в себя листовое стекло и 2-х или 3-х камерный стеклопакет. Подобный подход позволит добиться высокой теплоизоляции.

Финское окно обладает самыми высокими теплоизоляционными свойствами

Наиболее простым и в то же время надежным и популярным в народе решением сегодня является вариант с парой стекол, между которыми расположена воздушная прослойка шириной от 2 см и более. Другим вариантом является изготовление деревянных окон своими руками с одинарным остеклением и двойной рамой.

Выбор материала

Чаще всего для изготовления деревянной рамы используют сосну. Это практичный, простой в обработке и недорогой материал. В качестве альтернативы можно использовать и дуб, но для первых опытов он окажется слишком затратен.

Как правило, для изготовления оконного блока используют сосну

Какой бы материал ни был выбран, брус должен быть тщательно просушен, на его поверхности не должно быть никаких изъянов: сучков, трещин или других повреждений – из некачественного материала изготовление окон невозможно.

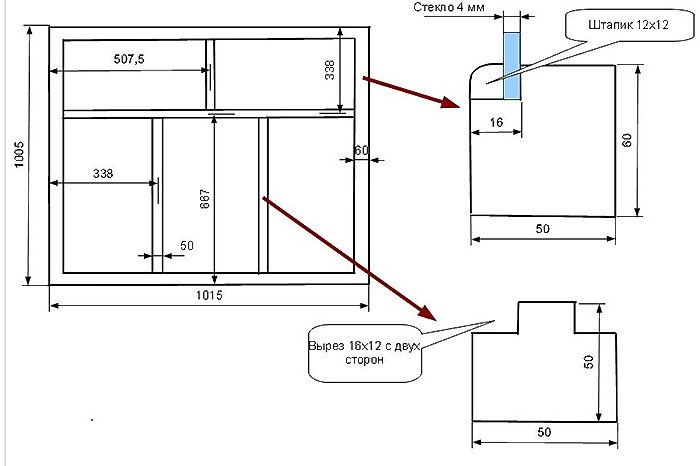

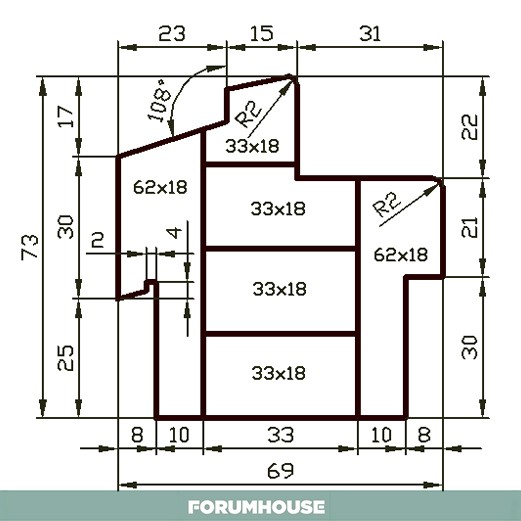

Изготовление рамы

Главным нюансом изготовления деревянных рам является сохранение формы и геометрии при сборке – в этом помогут заранее подготовленные чертежи. Брус для работы выбирается исходя из планируемой толщины стекла. Минимальный размер сечения – 60х40 мм. Для создания пазов используется электрорубанок или фрезер. Специалисты рекомендуют новичкам перед началом работы потренироваться на небольших кусках – сделать вертикальный или горизонтальный пропил.

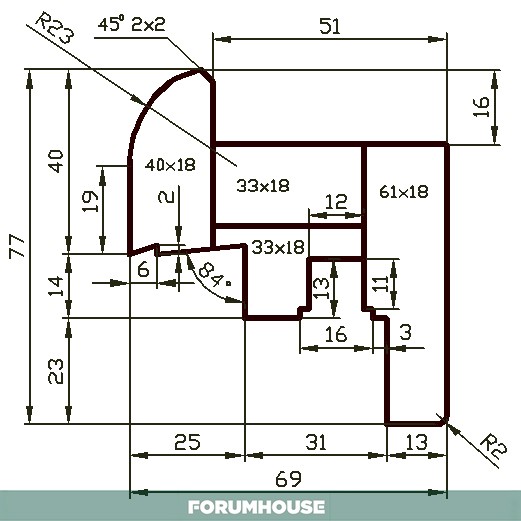

Типовой чертеж для изготовления оконной рамы с размерами

Перед началом работ следует тщательно произвести все замеры. Если имеется такая возможность, лучше перепоручить эту работу профессионалам – отклонение в миллиметр может привести к нежелательным последствиям, сделать деревянное окно в таком случае не выйдет. Торцы подпиливаются под углом в 45 градусов.

Сборка элементов деревянного стеклопакета своими руками производится на столярный клей. Для придания дополнительной прочности на углах проделываются отверстия, в которые вставляют стержни из дерева, также промазанные клеем. Для дополнительного усиления на соединяющихся элементах выбивается при помощи фрезы паз, в который устанавливают шпонку. В результате конструкция должна стать неподвижной, чтобы самодельный переплет был практически монолитным.

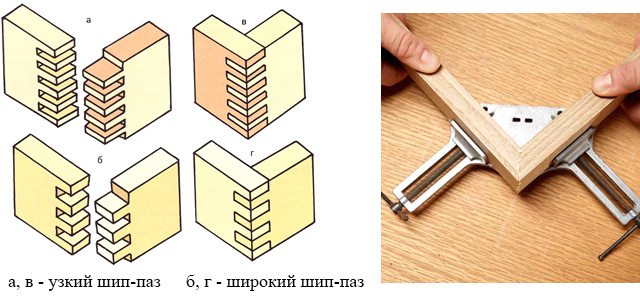

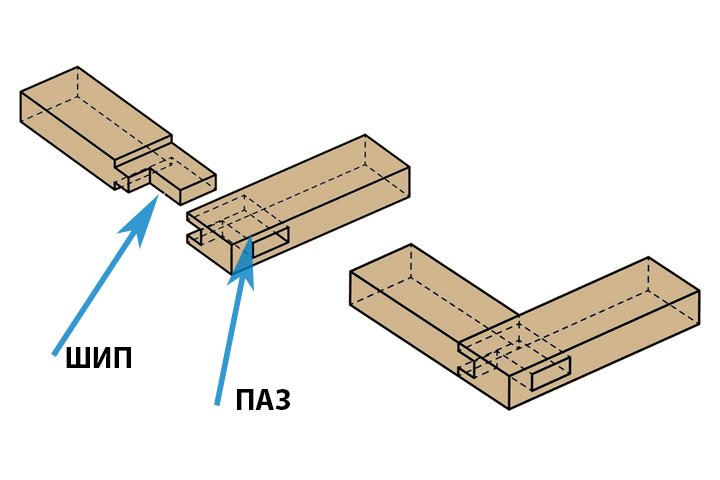

Типы соединения углов

В качестве альтернативного варианта можно воспользоваться соединением шип-паз. Однако работа с ним может оказаться куда более трудоемкой, так как требует очень большой точности. Поэтому чаще всего при изготовлении окон из дерева применяется описанный выше вариант. После этого изготовление окна переходит к завершающему этапу.

Монтаж рамы

Установка рамы из дерева своими руками производится в заранее подготовленное отверстие в стене. Проем следует сначала подготовить: выровнять его, убрать всю грязь и строительный мусор. В стенах подготавливаются отверстия под дюбели с шагом до 80 см. Крепление короба осуществляется саморезами, впоследствии щели заделываются монтажной пеной или другими теплоизолирующими материалами.

Установка короба в оконный проем

В процессе очень важно соблюдать геометрию окон из дерева: углы в 90 градусов, отклонение в ровности не более 1 мм на 1 м, разница диагоналей до 10 мм.

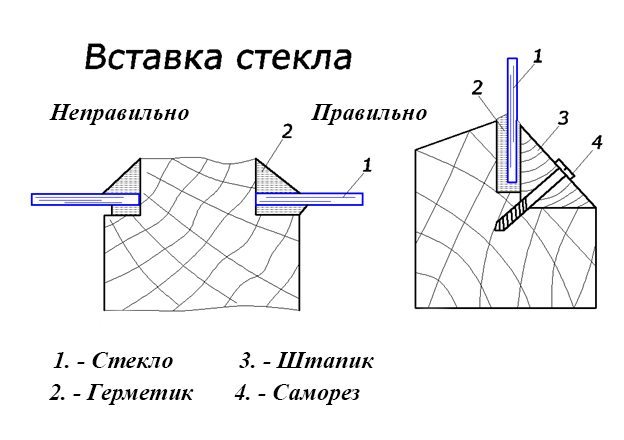

Остекление

После этого следует размещение стеклопакетов в деревянные рамы. Главный нюанс – точный выбор размеров, т.к. устройство деревянного окна не допускает отклонений. Отклонение в миллиметр создаст так называемые мостики холода, которые ведут к крайне негативным последствиям. Также не следует пренебрегать техникой безопасности – необходимо надевать перчатки и очки для защиты рук и глаз.

Во время остекления необходимо обеспечить герметичность соединения стекла и рамы

Для резки по традиции используется алмазный стеклорез, полировка производится наждачной бумагой с мелким зерном. Сама техника проста – отмеряем нужный размер, прикладываем вдоль прямой линейку и проводим вдоль нее стеклорезом. После обрезки следует проверить, подходит ли стекло и, если да, то останется лишь установить его в раму, не забывая про герметик. Крепится в раме стекло при помощи штапика – делая деревянные окна со стеклопакетом, следует позаботиться о нем заранее.

Подоконник

Одним из этапов установки деревянных окон со стеклопакетами является работа с подоконником. Материал для него может быть любым.

Установка подоконника производится в следующей последовательности:

- Из покупного подоконника следует вырезать нужную форму.

- Подоконник нужно частично завести под раму, в нижней части фиксация осуществляется при помощи клиньев из дерева.

- Пустое пространство снизу заполняется пеной. Впоследствии выступающие излишки удаляются при помощи ножа.

Покраска

Покрасить деревянные окна своими руками не составляет особой сложности. Однако необходимо помнить о следующих нюансах:

- Если это не было сделано еще до сборки, переплет, готовый к покраске, следует обработать антисептиком. Особое внимание при этом следует уделать торцам, так как именно через них вредитель чаще всего проникает в дерево.

- Перед началом покраски поверхность следует обязательно прогрунтовать. Это делается сразу в двух целях: во-первых, грунтовка поможет снизить расход краски, во-вторых, она сыграет роль антисептика, увеличивая срок службы окна.

- Покраску рекомендуется производить кисточкой, проводится процедура в несколько слоев.

- Для наружной стороны рекомендуется использовать специальную краску для наружных работ, а вот с комнатной стороны можно использовать любую.

Покраска рамы осуществляется кистью в 2-3 слоя

На этом изготовление деревянной рамы для окон можно считать завершенным.

Итоги

Как можно заметить, деревянное окно своими руками изготовить вполне реально. Конечно, по качеству оно будет уступать фабричным моделям, но и разница в цене весьма значительна. Для того чтобы справиться со всем самостоятельно, потребуется не только досконально изучить технологию, но также запастись подходящим материалом и инструментом. Если все будет сделано верно, результат обязательно порадует вас и близких как красотой, так и теплом, которое деревянные стеклопакеты и переплет помогут сохранить в доме.

Деревянные евроокна своими руками

Первая ассоциация, которая возникает при упоминании евроокон – однокамерные или двухкамерные ПВХ-конструкции белого цвета. Именно такие окна стоят в большинстве квартир и частных домов, придя на смену устаревшим рамным конструкциям. Альтернатива пластиковым окнам, уступающим деревянным по экологичности, но выигрывающим по эксплуатационным характеристикам – евроокна из дерева. У них и параметры впечатляющие, и внешний вид на уровне, и с экологией они «дружат». В отличие от пластикового, деревянный оконный короб с гордой приставкой «евро» можно сделать самостоятельно. Изготовление окон из дерева своими руками – обычное дело для многих пользователей FORUMHOUSE.

- Евроокно – что это и как делается

- Деревянные окна своими руками

- Материалы, инструменты, чертежи, соединение элементов

- Шаблоны из уголка

- Фаски, сборка, доводка

Евроокно – что это и как это делается

Периметральная фурнитура – это сборная обвязка, комплектуемая из нескольких деталей, монтируемых по всему периметру профиля. Она обеспечивает запирание створки по нескольким точкам, посредством одной ручки, что позволяет добиться максимально плотного прилегания и исключает продувание. Благодаря этой фурнитуре окно, имеющее открывающуюся створку, может работать в двух режимах – поворотном и поворотно-откидном. При поворотном режиме окно открывается только поворотом, при комбинированном – оконная створка открывается и откидывается.

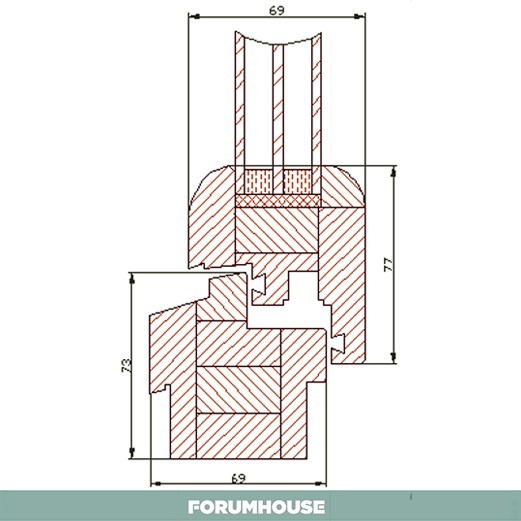

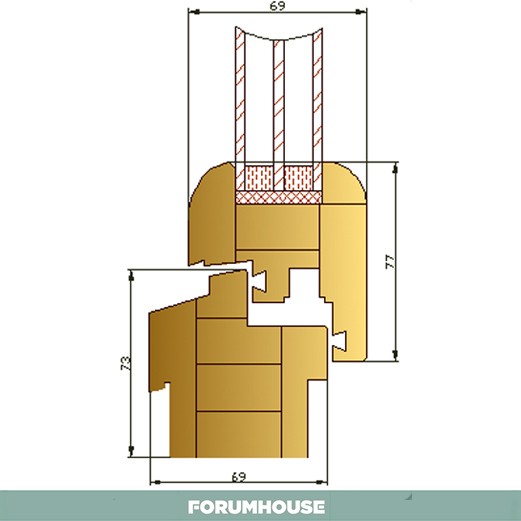

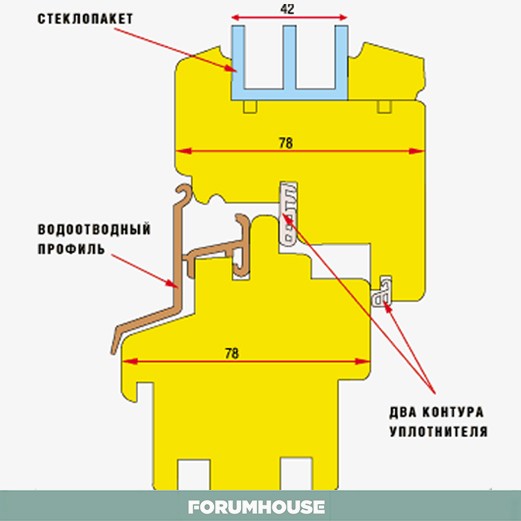

Принципиальное конструктивное отличие «евро» от обычных окон – это одна рама, в которой может стоять несколько стеклопакетов. Главная из технических характеристик «евро» – полная герметичность, достигаемая посредством различных уплотнителей. Теплопроводность же будет зависеть и от количества воздушных камер, и от типа стекол в стеклопакете, и от правильности монтажа окна. Поэтому материал, из которого изготавливается профиль, не играет существенной роли, важен функционал конструкции и ее характеристики.

Деревянные окна своими руками

Процесс изготовления деревянного евроокна потребует определенных финансовых вложений – затраты на древесину, комплектующие, оборудование. Оконные стеклопакеты тоже проще заказать у профессионалов, хотя некоторые умельцы и этот узел умудряются собирать самостоятельно. Но и с учетом впечатляющей стоимости готового изделия, относящегося к элитной, а потому достаточно дорогой продукции, экономия будет солидной. Если речь идет о том, чтобы построить новый дом или о полном остеклении старого, разница может составить десятки тысяч.

Материалы, инструменты, чертежи, соединение элементов

Окна постоянно подвергаются внешнему воздействию и разнице температур внутри помещения и снаружи, что неизбежно приводит к изменению геометрии конструкции, когда речь идет о древесине. Чтобы минимизировать возможное коробление, рамы и створки изготавливают не из цельного бруса, а из клееного. Можно приобрести готовый, если есть надежные поставщики, а можно склеить самостоятельно. Во втором случае набирается заготовка минимум из трех ламелей, так, чтобы волокна были направлены в противоположные стороны. По возможности, выбирают древесину радиальной распилки, тангентальную «ведет» сильнее. Для склеивания следует использовать специальные, влагостойкие составы.

Сечение бруса выбирают, исходя из количества стеклопакетов – для окна с одной камерой обычно используют брус 6×4 см. В условиях производства в раме выбирают пазы не только под стеклопакет и внешние уплотнители, но и под внутренние. Один из бывших производителей деревянных евроокоон поделился своими чертежами, упростив которые можно получить высококлассные конструкции, практически не уступающие готовым. Для того, чтобы сделать окно своими руками, чертежи вполне подходят.

Используют для этих целей фрезер, циркулярную пилу, ручной инструмент для доводки. Участники нашего портала оснащены всеми необходимыми приспособлениями и Равильдон решил изготовить окно вместе с братом (ник Халвастарший) для его дома.

У нас были ручные инструменты, станки и прочие приспособления. Сварили стол, приладили к нему ручной фрезер, купили фрезу микрошип и подвижную каретку, решили набирать профиль в длину и толщину. Покупной профиль стоит от 1600 рублей за шесть метров, поэтому мы будем торцевать готовый брус, склеивать его, потом набирать в толщину.

Вот такой пепелац сделали: завалялись у меня направляющие с каретками, сварили каркас, на подвижный стол прикрепили ручную циркулярку, получился простейший импостник. Пазы прямоугольные, поэтому можно обойтись без фасонных фрез. Глубина прорезания регулируется подвижным упором, высота – набором пластин и прямоугольных труб. Паз прорезал в пять заходов, меняя подкладки, довел напильником.

Тренировались братья на отходах, полученные результаты записывались в журнал, чтобы в дальнейшем выбрать самый удачный вариант. А как набили руку, приступили к изготовлению самих рам.

Другой наш форумчанин воспользовался готовым клееным брусом. Фото подробно показывают весь этот большой процесс.

Купленный брус пропустил через рейсмус и торцовку, на циркулярке с самодельной приспособой (высокий параллельный упор с направляющими и линейками по 0,5 мм) сделал шипы и профиль, склеил, фрезером выбрал фурнитурные пазы, навесил фурнитуру – проверил, как работает, снял, отшлифовал под покраску. Хитростей особых нет, но надо или иметь опыт столярной работы, или сделать сначала несколько рам на выброс – потренироваться.

Так как стеклопакет запланирован двухкамерный, общее сечение бруса получилось 80×78 мм.

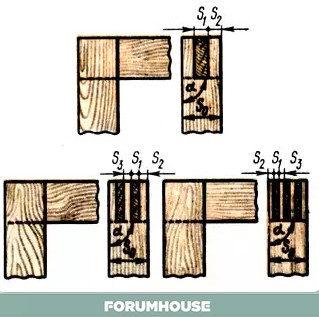

Если позволяет оборудование и опыт, элементы рамы отрезаются наискось, под углом 45⁰, можно стыковать и без скоса, так хоть и менее декоративно, но технически легче. Детали собираются на соединение шип-паз, причем вертикальные части – проушины, а горизонтальные – шипы. Проще изготовить одинарное соединение, но двойное более прочное и долговечное, так как увеличивается площадь склейки, еще прочнее –тройной шип. Когда один шип, стоит дополнительно усилить раму уголком, поскольку стеклопакет значительно утяжеляет конструкцию.

Участник нашего портала cyan__ рассказывает, как сделать деревянное окно, используя соединение на три шипа.

Себе делал три шипа и сажал на клей ПУ D4, на другой клей и один шип под стеклопакет, поставил бы, наверное, уголок. В качестве проверки можно склеить один угол и протестировать его на прочность и деформацию, нагрузив по гипотенузе массой в полтора стеклопакета. Тогда станет понятно, нужно ли дополнительное усиление.

Шаблоны из уголка

Халвастарший набирал коробку из двух ламелей, чтобы было проще выбирать четверти и пазы под уплотнители циркулярной пилой. Сушеного бруса необходимой толщины, ни массива, ни клееного, в продаже на тот момент не было, пришлось обойтись материалом с меньшим сечением. Зато брус попался сухой, уже фугованный со всех сторон. Клеились рамы на гладкую фугу из-за отсутствия гребенки подходящей ширины. Чтобы подстраховаться, конструкция была усилена саморезами – наискосок, от края к центру (головки крепежа в дальнейшем скроются четвертью). После заключительной продувки пневматикой готовые рамы были отданы на доводку старшему сыну – на шпаклевку

Окна, изготовленные промышленным способом, ничем не лучше, чем так называемые окна своими руками – фото это подтверждает.

Пазы под фурнитуру в створках выбираются, исходя из ее разновидности и габаритов. Чтобы упростить себе работу, Халвастарший сделал металлические шаблоны, по которым и выбрал все необходимые пазы.

Перед тем, как резать шип-паз, подготовил пазы для замков – сделал шаблон из гнутого стального уголка. Отверстия – диаметром 8 мм, отверстие под завертку – диаметром 10 мм. Сначала разметка центров, потом сверлим 8 отверстий – глубина 26 мм. Выставил упор и ручным фрезером объединил отверстия в паз, размеры: глубина 28 мм, ширина 8 мм. Обошелся без ограничителей по длине – границы паза чувствуются на ощупь.

Фаски, сборка, доводка

Срезанный или скругленный угол покрывается более толстым слоем лакокрасочных материалов, чем острый, следовательно, устойчивее ко всем внешним воздействиям. Форумчанин Сухов76, делавший себе деревянные окна, советует свой способ.

Вместо фасок под 45⁰, лучше скруглять угол на радиус 3 мм – смотрится эстетичнее и под краской лежит хорошо. Краски и лаки «боятся» острых граней, по закону поверхностного натяжения, на острых поверхностях слой ЛКМ тоньше, а по закону подлости, именно грани – самые уязвимые в эксплуатации, и покрытие стирается быстрее, на радиусе же слой ровный и повредить его тяжелее.

Собранные оконные рамы и створки шлифуются и обрабатываются специальными пропитками, после лакируются или красятся. Чтобы каждый последующий слой хорошо ложился и долго держался, все используемые составы должны быть на одной основе, водной и т.п. Стекло в раме крепится с помощью штапиков.

Мало сделать окно своими руками – видео на нашем портале научит, как его правильно покрасить, чтобы защитить поверхность на долгие годы!

Для второго этажа своего дома cyan__ делал деревянные окна тоже сам, по уже приведенной технологии. После того, как заготовки были нарезаны, выбраны пазы и шиповые соединения, отверстия под фурнитуру и рамы были собраны, осталась финальная часть – отделка и установка стекла.

Загрунтовал и покрасил наружную белую сторону. Затем, убрав шлифовкой потёк краски по малярной ленте в паре мест – внутреннюю, полупрозрачную. Морилка – не краска, её с белой стороны, если что, легко стереть мокрой тряпкой. Установил стекло на дистанционные подкладки и прибил штапики – меднёный гвоздь через ровные десять см хорошо смотрится. Заделал нейтральным (это важно) силиконом, кислый может разрушить герметик пакета. Перевернул на лист поролона и загерметизировал обратную сторону, смонтировал фурнитуру, монтажные пластины и вставил в проём. Заключительным этапом отрегулировал створку и вставил в пазы уплотнители.

Вывод

Изготовить деревянное окно своими руками – это возможность не столько сэкономить, сколько проявить себя. Долгие годы красивая, экологичная конструкция будет напоминать не о потраченных средствах, а о собственном мастерстве.

Все, что связано с техническими параметрами и особенностями евроокон, а также пошаговые инструкции, схемы, тонкости монтажа и характеристики изделий разных производителей обсуждаются в разделе «Окна, профили, остекление». Подробности изготовления упомянутых в статье деревянных окон пошагово выложены в теме «Отчет о создании деревянных окон». Изучив статью о технологии склеивания доски, вы узнаете, как получить качественный и прочный брус для будущих рам. Как без демонтажа старой рамы заменить деревянные окна своими руками – видео о новой технологии отвечает на этот вопрос.

“У них там”, где будущее уже наступило, за деревяшки лобзиком берут нехилые деньги, это во первых, а во вторых для некоторых это не столько способ сэкономить, как интересное хобби.

PS: Сравните цены деревяных евроокон с пластиком. И почему деревянные дороже, наверно потому что древний артефакт.

А про такие окна читал. Пластик это вчерашний день.

Окна в стиле Hi Tech (хайтек) были разработаны заводом РЕТА еще 2 года назад.

Долгое время компания доводила технологию до требований стиля и современных технологий.

Чем же отличаются эти окна хайтек от уже имеющихся типов остекления :

1) Стильный дизайн.

Дизайн окна Hi Tech превращает обычное окно в стильный и современный предмет интерьера. Конструкция остекления по контуру створок и рамы может быть декорирована ценными породами дерева или стальными хромированными вставками любого цвета и рисунка.

2) Впервые изготовлены конструкции остекления со встроенной подачей очищенного воздуха.

Механизм открывает клапан на нужное количество воздушного потока. Все манипуляции

воздушного потока включаются дистанционно от пульта управления.

При данной системе подачи свежего воздуха в помещение поступает уже очищенный и если надо

увлажненный воздух.

3) Впервые изготовлены конструкции остекления с дворниками автоматической очистки стекла.

Технология окна РЕТА позволила разместить, специальный механизм для автоматической очистки стекла.

4) Впервые изготовлены окна с 3 камерным стеклопакетом.

В раме использован стеклопакет состоящий из 4 стекол со свойствами энергосбережения шумопоглощения. Толщина 3 камерного стеклопакета (4 стекла)- 86мм.

Энергоэффективность окна увеличена – за счет применения теплой дистанционной рамки и энергосберегающего стекла. В раме 4 контура.

Шумоподавление уличного шума сравнимо с полной тишиной.

5) Автоматические жалюзи-шторы .

В створках окна одной из камер стеклопакета вмонтированы жалюзи –рольшторы с автоматическим управлением с пульта. На полотнах жалюзи возможно нанесение любого рисунка что превращает оконный проем в элемент интерьера.

6) Безопасная ручка открывания створок.

Ручка в оконной раме скрытая. Для открывания створок следует разблокировать ручку, произвести манипуляции с открываниями, привести в исходное положение путем нажатия.

Завод также выпускает упрощенный вариант окна хайтек – RETA.

Во всех типах рам применяется фурнитура скрытого типа.

Завод РЕТА зарегистрировал 5 патентов на данные окна .

Основные этапы изготовления деревянных окон

- Этап первый – сушка сырья

- Второй этап – изготовление бруса

- Третий этап – изготовление оконных блоков

- Четвертый этап – окрашивание элементов оконных конструкций

- Пятый этап – интеграция уплотнителей и фурнитуры

- Шестой этап – установка стеклопакетов

- Седьмой этап – регулировка, проверка качества и упаковка

Этап первый – сушка сырья

Независимо от породы древесины исходное сырье, из которого потом будет делаться евробрус, должно быть высушено до определенной кондиции. Эта процедура выполняется в специальной камере, куда помещаются пиломатериалы. Там древесина под высоким давлением пропаривается, подвергается вакуумной обработке и высушивается под воздействием повышенной температуры. На текущий момент используется три режима сушки:

- форсированный – сопровождается потемнением древесины и уменьшением ее прочности, которая может снизиться на 20%;

- стандартный (нормальный) – позволяет сохранить все основные характеристики сырья, не влияет на прочность пиломатериалов, но провоцирует незначительное изменение цвета древесины;

- мягкий – дерево сохраняет неизменными цвет, свойства и высокую прочность.

До и после процедуры сушки, после которой влажность древесины снижется до уровня 8-10%, пиломатериалы хранятся на специальных складах. В таких помещениях создается и поддерживается климатический режим, позволяющий дереву сохранять свои характеристики. Перед заказом окон рекомендуется поинтересоваться, каким способом была высушена древесина. Самый лучший – мягкий, а наиболее дешевый – форсированный.

В России для производства окон чаще всего используются сосна, дуб или лиственница. Несмотря на разные характеристики этих моделей к их сушке предъявляются в целом одинаковые требования.

Второй этап – изготовление бруса

При множестве достоинств натурального дерева у изделий из него всегда отмечались некоторые недостатки – деформации и кручение, а также появление трещин в самых неожиданных местах. Этот фактор негативно сказывался на имидже материала.

Сегодня в этом плане все изменилось – чтобы конструкция деревянного окна оставалась стабильной в течение всего срока его эксплуатации, производители стали применять евробрус. Эти профилированные элементы обладают всеми достоинствами натуральной древесины и вместе с тем лишены основных природных недостатков. Для получения такого материала исходное сырье должно пройти несколько этапов обработки:

- После «процедур» в сушильной камере доски еще раз проверятся на наличие природных дефектов. В ходе этого мероприятия удаляются все смоляные карманы, сучки, гниль, раковины, трещины и т.д.;

- Оставшиеся дощечки (делянки), на которых не было обнаружено ни одного изъяна, обрабатываются с торцевых краев на фрезерном оборудовании и сращиваются между собой в длину;

- Полученным путем сращивания ламелям придается на строгальном станке единая толщина – от 22 до 30 мм;

- После первичной обработки ламели склеивают между собой в цельный брус таким образом, чтобы годовые кольца у двух соседних элементов одной детали расходились в разные стороны – это обеспечивает высокую упругость и позволяет компенсировать возможные деформации;

- В некоторых ситуациях к боковым торцам уже срощенного бруса приклеиваются еще и продольные ламели, что позволяет дополнительно улучшить характеристики полученных заготовок;

- Полученные бруски обрабатываются на фрезеровальных станках, благодаря чему приобретают форму профиля, полностью готового к резке и сборке оконных конструкций;

- Завершающая процедура – предварительная шлифовка профилированного евробруса.

Обычно для получения бруса используют 3 слоя ламелей. Однако для более дорогих моделей с широкими рамами возможно увеличение количества слоев до 5. Модели стандарт- и премиум-класса изготавливают из бруса, который с лицевых сторон имеет цельные ламели.

Деревянные окна эконом-категории полностью делают из срощенных ламелей. Однако от этого лишь незначительно страдает их эстетика (если присматриваться, заметны соединения отдельных «делянок»), а эксплуатационные характеристики остаются на высоком уровне.

Третий этап – изготовление оконных блоков

После прохождения процедуры профилирования евробрус раскраивается на детали требуемых размеров и затем шлифуется. На концах заготовок на фрезерном станке вырезаются формы под замковое соединение «шип-паз», которое считается самым надежным. После этой процедуры можно начинать сборку составных элементов оконного переплета:

- активных створок;

- форточек;

- фрамуг;

- оконных рам.

Сегодня сборка чаще всего производится на специальном в автоматическом режиме, что позволяет обеспечить высокую прочность стыковых соединений и правильную геометрию форм. После процедуры сборки элементы снова шлифуются. Делается это дважды – сначала машинным способом, а затем вручную.

Четвертый этап – окрашивание элементов оконных конструкций

Перед непосредственным нанесением лакокрасочного покрытия все элементы оконных конструкций пропитываются антисептиком. Также возможна дополнительная обработка огнеупорными составами, которые повышают класс пожаробезопасности окон. Затем на поверхность изделий со всех сторон наносится грунтовка, заполняющая поры в структуре дерева. После этих процедур детали окон готовы к покраске. Предварительно все элементы еще раз внимательно осматривают, чтобы убедиться в отсутствии дефектов.

По современным стандартам качественное декоративное покрытие должно обязательно иметь защиту от ультрафиолета. Оно наносится в несколько этапов путем равномерного распыления на поверхность дерева. Кистями сегодня уже никто не пользуется.

Самое лучшее качество достигается при окрашивании в герметичных камерах под высоким давлением либо в условиях искусственно созданного вакуума. Оптимальная толщина слоя лакокрасочного покрытия – 200 микрон. Чтобы на поверхности окон не оказалось подтеков и шероховатостей, защитно-декоративное покрытие наносится в несколько этапов. После полного высыхания каждого слоя выполняется процедура шлифовки.

Пятый этап – интеграция уплотнителей и фурнитуры

Обычно пред монтажом фурнитуры вклеивают эластичные профили уплотнения. Они вставляются в специально подготовленные пазы и прижимаются по периметру створок, форточек и фрамуг, а также периметрам световых проемов. Затем на автоматическом стенде или вручную с использованием шаблонов выполняется обвязка створок фурнитурой и прикручиваются ручки. С внутренней стороны световых проемов на рамах фиксируются ответные планки, элементы петлевой группы и микролифты. После выполнения этих процедур активные элементы оконных конструкций готовы для навешивания на раму.

Шестой этап – установка стеклопакетов

Это один из самых важных этапов изготовления деревянных окон. В отличие от пластиковых окон при монтаже стеклопакетов в деревянных моделях используются не стандартные уплотнительные контуры, а герметик из прозрачного силикона. Он наносится по периметру на внутреннюю поверхность рам и створок и внешнюю сторону стеклопакета, который затем прижимается штапиками.

Герметичность конструкций от применения такой технологии не снижается. Для оснащения деревянных окон сегодня производители активно используют несколько видов стеклопакетов.

| Вид | Основные свойства |

|---|---|

| Энергоэффективные | Уменьшают на 38-40% суммарные теплопотери зимой и помогают летом сэкономить на кондиционировании. Рекомендованы для применения в жилых, коммерческих и производственных зданиях на всей территории РФ |

| Ударопрочные и бронированные | Имеют разный уровень безопасности и необходимы для установки на первых и последних этажах, а также в комнатах, в где регулярно бывают и проживают дети |

| С электроподогревом | Создают тепловую завесу, растапливают снег и не дают образовываться наледи. Используются при остеклении поемов с большой площадью и интегрированных в кровлю окон |

| Витражные | Украшают окна и снижают интенсивность потоков естественного света, а также обеспечивают конфиденциальность |

| Витражные | Изготавливают из рефлекторных или тонированных в массе стекол |

| Огнестойкие | В зависимости от комплектации способны выдерживать от 15 до 90 минут воздействие высоких температур и пламени |

| Стандартные | На текущий момент считаются морально устаревшими моделями и используются на объектах, где не предъявляются высокие требования к энергосбережению |

Стеклопакеты могут иметь от одной до трех воздушных или заполненных инертным газом камер. Каждая дополнительная камера приблизительно на 40% увеличивает вес конструкции. Также к утяжелению приводит использование триплекса, подробнее о котором можно узнать в обзоре на ОкнаТрейд.