Бестраншейная прокладка водопровода

При прокладке труб для водопровода, часто возникают проблемы, связанные с преодолением искусственных препятствий. К ним относятся автомобильные и железные дороги, теплотрассы, канализации, коммуникации, жилые постройки, заглубленные заборы, колодцы и т.д. Чтобы обойти эти препятствия, не проводя полномасштабных раскопок (например, с перекрытием дорог), можно воспользоваться бестраншейной прокладкой водопровода.

Бестраншейная прокладка водопровода

Методы бестраншейной прокладки труб

Этот способ получил широкое распространение в Европе. Связано это со множеством преимуществ:

- Экономичность. В отличие от классического проведения земельных работ, бестраншейная прокладка дешевле в несколько раз.

- Скорость выполнения работ. По этом показателю классический способ проигрывает вдвое.

- Глубина. Трубопровод можно проложить на глубине до 25 метров.

- Использование этого способа не требует перекрытия дорог, не мешает жильцам свободно перемещаться по дворовой зоне, не разрушает микроклимат в почве.

Любой из способов также зависит от типа грунта, диаметра укладываемой трубы и того, до куда ее нужно уложить. Есть несколько основных вариантов выполнения подобных работ:

- Прокол грунта. Когда трубы необходимо проложить на глинистой или суглинистой почве, выбирают этот способ. С его помощью можно укладывать трубопровод диаметром до 15 см.

- Санация. Этот метод можно разделить на реновацию и релайнинг. Релайнинг, это способ установки новой пластиковой трубы в старую металлическую. Следовательно, полипропиленовая должна быть меньше диаметром, чем старая. Он используется в случаях незначительных повреждений трубопровода. Если же его определенный участок полностью вышел из строя, используется метод реновации. Он подразумевает полную замену узла или секции. Когда других решений, кроме замены части трубопровода, нет, выполняется реновация.

- Продавливание почвы. Такой метод используют на песчаных и рыхлых грунтах. С его помощью можно проложить трубы большого диаметра.

- Горизонтально-направленное бурение. Универсальный метод. Используется на любых типах почвы. Выполняется с помощью буровых машин.

Специальное оборудование

Бестраншейная прокладка водопровода, подразумевает под собой использование специального оборудования и машин. Без него, пробурить отверстие, например под автомобильной дорогой невозможно (кроме наружного перекапывания).

Благодаря использованию специального оборудования, работы могут проводиться в любое время года с любыми типами грунта.

Варианты использования и виды оборудования:

- Насосно-домкратный агрегат – позволяет сделать скважину, минуя все препятствия. В комплекте должны быть гидравлическая станция, расширитель, штанги и режущие головки.

- Гидравлическая станция – устройство обеспечивающее силовое воздействие с помощью гидроцилиндра. Средняя мощность – 36 т.

- При гидропроколах, используют специальные устройства, которые бьют мощной направленной струей воды. Применяется на песчаных грунтах. С применением такого оборудования можно укладывать трубы диаметром до 50 см. Длина трубопровода ограничивается 30 м.

- Виброоборудование работает по принципу продавливания. Установки применяемые в данном способе, имеют ударно-вибрационно-вдавливающий принцип действия. В этом случае диаметр труб такой же, как и при гидропроколах. Но длина скважины увеличивается вдвое (60м).

- Также используется дополнительное оборудование. Это могут быть машины с манипуляторами, сварка, генераторы, растворно-смесительные узлы.

Подготовительные работы перед прокладкой трубопровода

Чтобы правильно и беспрепятственно проложить трубу, необходимо подготовить место проведения работ:

- Нужно составить маршрут прохождения коммуникаций. В этом случае учитываются типы грунтов, возможные препятствия на пути, длина и глубина скважины. Опытные строители рекомендуют при составлении проекта, стараться допускать как можно меньше изгибов (они считаются проблемными участками).

- Требуется рассчитать уклон, под которым будет уходить в землю скважина. Это зависит от возможных препятствий на его пути. Когда глубина, длина и уклон известны, выбирается способ проведения работ. В зависимости от него, подбирается соответствующее оборудование.

- Когда проект и план действий составлены, начинается подготовка самого места. Происходит разметка рабочих зон. Отмечаются приемный и стартовый котлованы. После разметки, рабочие должны их выкопать на определенную глубину (в зависимости от глубины трубопровода). Если грунт сыпучий, стенки котлованов нужно укрепить досками или щитами. Это мера безопасности от возможных обрушений. В них устанавливаются лестницы, для беспрепятственного доступа на заданную глубину. Для дополнительной безопасности, рабочая территория должна быть огорожена.

- После все проведенных мер, на строительную площадку завозится оборудование для бурения. Установки помещаются в котлованы, устанавливаются все необходимые детали и механизмы. После этого, проводится проверка оборудования и основных деталей на их работоспособность. К станции подключается гидравлический насос.

По окончании подготовки, производятся основные этапы работы.

Варианты выполнения бестраншейной прокладки

Для того чтобы проложить систему водоснабжения, можно воспользоваться четырьмя способами:

- Замена поврежденных участков или установка новой трубы внутри старой.

- Продавливание грунта для установки трубы.

- Горизонтально-направленное бурение. С его помощью можно бурить самые длинные каналы, тип грунта не имеет значения.

- Прокол грунта.

Санация

Применяя санацию, нет необходимости бурить новую скважину. Можно поместить новую пластиковую трубу внутри изношенной старой, или заменить определенный участок трубопровода полностью.

- С краев рабочего участка, роются два углубления размерами около 2х3 м.

- В стартовом котловане устанавливаются рабочие штанги, расширительные ножи и другие детали.

- В финишном котловане закрепляются гидравлические домкраты.

- Процесс протягивания. Он длится до тех пор, пока расширительный нож не дойдет до котлована с домкратами.

- Старые трубы очищаются и расширяются, освобождая место для установки новых.

Продавливание

При этом способе, в землю вдавливается труба открытым концом. После проведения всех работ, она очищается вручную или с использованием специальных устройств.

- Копается углубление.

- В углубление устанавливаются гидравлически домкраты.

- Первая часть трубы закрепляется на установке. Домкраты начинают продавливать ее в землю. Постепенно добавляются остальные звенья трубопровода.

- Земля извлекается с помощью ударных аппаратов.

Горизонтально направленное бурение

Горизонтальное бурение является универсальным способом при работе с любыми типами грунта. У этого способа самое большое количество преимуществ перед другими, но он является самым энергозатратным.

Работы можно разделить на 3 этапа:

- Буровая машина начинает пробивать грунт с помощью гибкой штанги и буровой головки, сделанной из твердых сплавов.

- После прохождения головки до финишной точки, вместо нее устанавливается расширитель, с помощью которого диаметр канала доводится до нужного диаметра трубы.

- Установка трубы. Она зацепляется за штангу и протягивается вслед за расширительным наконечником.

Прокол грунта

Метод прокола чаще всего применяется на суглинистых или глинистых типах почвы. Он подходит как для установки систем водоснабжения, так и для канализации. У этого способа есть ограничение по длине канала до 60 м.

Выполняется прокол так:

- До начала будущего трубопровода разрывается котлован. На его дне устанавливаются гидравлические домкраты.

- На поверхности закрепляется насос, подающий вниз воду.

- В углубление подается передаточный шомпол. Он может не совпадать с диаметром трубы.

- Сам прокол выполняется с помощью шомпола. После того как он вошел на определенную глубину, в него вставляют металлический стержень, с помощью которого продолжают продвижение в почве.

Теплоизоляция системы канализации

Перед укладкой канализационной трубы, необходимо принять меры по ее теплоизоляции естественным путем (в грунте), или используя утеплители. Определяется глубина промерзания почвы в данном регионе, трубы устанавливаются на 30-50 см ниже этого уровня, что предотвращает замерзание жидкостей в трубах до состояния льда. Если точно определить глубину промерзания не представляется возможным, трубы дополнительно утепляются.

В качестве утеплителей используют различные материалы, которыми “укутывают” трубы, или можно приобрести уже утепленные трубы. В местах с большими отрицательными температурами, магистраль оснащается разогревающим кабелем. Он укладывается по всей длине канала.

Нельзя использовать утеплитель не обработанный гидроизоляций. Материал теряет свои свойства, при попадании в него влаги.

Не обязательно рыть глубокие траншеи, чтобы уложить трубопровод. Можно воспользоваться специальной техникой, сократив количество земельных работ, и удешевив весь процесс.

Бестраншейные технологии прокладки трубопроводов

Бестраншейный метод подразумевает прокладку магистралей в условиях города, плотной застройки инфраструктурными объектами и ограниченного пространства. Подразумевает применение технологии релайнинга, реновации или санации. Может выполняться путем прокола, гидропрокола, продавливанием или вибропрокалыванием. Ниже рассмотрим, в чем особенности таких работ, и в каких случаях они актуальны. Приведем основные методы и кратко разберем принципы их реализации.

Что такое бестраншейные технологии и где они используются

Термин «бестраншейные технологии» на английском языке звучит как NoDig(«не копай») или TrenchlessTechnologies («технология без траншей»). Простыми словами, подразумевается прокладка кабеля, труб или иных коммуникаций без углубления в землю по всей длине укадки. Методика применяется в условиях крупных населенных пунктов с большим количеством построек, дорог и иных объектов инфраструктуры.

Использование бестраншейной методики позволяет прокладывать коммуникации в любых местах. К примеру, для подведения труб или кабеля в многоквартирный дом все работы ведутся из подвального помещения этого объекта.

Причина в том, что установки для бурения имеют небольшие размеры и потребляют меньше горючего. Кроме того, для обслуживания оборудования хватит двух-трех человек.

Бестраншейные методы позволяют проводить коммуникации под пешеходными дорожками, автомобильными дорогами, небольшими озерами и даже под железной дорогой без нарушения их целостности. К примеру, трубы укладываются в грунт с применением буровых устройств, генерирующих момент вращения и осевое усилие для подталкивания, разворота и изъятия бурильных труб.

Технологии бестраншейного метода

Сегодня существует несколько технологий, отличающихся по особенностям применения и сложности. Решение о выборе подходящего метода принимается с учетом ситуации, длины, назначения и диаметра трубопровода.

Метод санации

Принцип санации подходит для случаев, когда необходимо менять вышедшие из строя участки канализационной, отопительной или водоснабжающей системы. Она применяется везде, где используются трубы и позволяет избежать подготовки новых каналов. Процесс проходит в два этапа:

- Подготовительный. С двух стороны готовится вход и выход для зацепа новой трубы.

- Санация. Сначала установочная штанга проталкивается до отверстия на выходе. Там к ней крепится режущая головка и фиксируется труба. При обратном движении головка вырезает стенки трубы и производит утрамбовку осколков в грунт, а после затягиваются новые коммуникации.

Преимущество санации в том, что не нужно тратить время на поиски места под канал, нет риска навредить другим коммуникациям, и отсутствует необходимость вскрывать грунт. При этом никакие объекты инфраструктуры не мешают выполнить поставленную задачу. Если это необходимо, в имеющемся канале можно проложить даже большую трубу, а сами работы занимают много меньше времени.

Релайнинг

Эта бестраншейная технология прокладки трубопроводов применяется при замене более старой магистрали на полиэтиленовые (ПНД) системы. Конструктивные особенности таких изделий позволяют осуществлять крепление с помощью сварки. Для этого на рынке предусмотрено множество аппаратов, обеспечивающих выполнение работы.

Релайнинг можно использовать даже в том случае, когда длина магистралей составляет до 0,7 км. Сварка труб в большинстве случае проводится на поверхности, что делается для удобства и возможности контроля результата.

Алгоритм прокладки следующий:

- Подготовка ям по концам меняемого участка. Глубина определяется с учетом размера техники, глубины размещения трубы или иных факторов.

- Скручивание металлической штанги и ее передача в канал до второго выхода. Для скручивания применяются гидродомкраты.

- Соединение к штанге новой трубы с помощью крепления на конце.

- Постепенная раскрутка штанг и извлечение из ямы после протяжки и разрезания оболочки трубы.

По сути, релайнинг— один из методов санации, подразумевающей реализацию принципа «труба в трубе».

Преимуществом способа является простота, возможность применения в условиях города и минимальный риск повреждения других коммуникаций. Минус в том, что диаметр проходного сечения снижается, но пропускная способность остается на высоком уровне из-за низкого сопротивления ПНД-трубы.

Реновация

Применение такого способа актуально в ситуации, когда прежняя труба имеет небольшие размеры, не соответствующие новым нормам. В таком случае происходит разрушение старого объекта с помощью специального оборудования. После этого в освободившееся пространство проталкиваются новые полимерные трубы. Предварительно в начале и конце участка делается два колодца на расстоянии 150-200 м, а остальная работа ведется через них.

К плюсам реновации стоит отнести:

- возможность работы даже в холодное время года;

- увеличение сечения трубы, а, следовательно, пропускной способности;

- прокладка нового кабеля по уже действующему каналу;

- отсутствие риска просадки / обваливания земли;

- не нужны согласования с диаметром старой трубы.

Горизонтально направленное бурение (прокладка ГНБ)

ГНБ прокладка—технология, предусматривающая разработку грунта с помощью специальных устройств и возможностью прокладки трубопроводов диаметром до 172 см на расстояние до 2000 м и больше.

Бурение производится одним из двух способов:

- Раздельный. Начала делается шахта, далее извлекается оборудование, и протягивается линия.

- Совместный. Бурение выполняется одновременно с трубопроводом, который постепенно прокладывается в грунте.

Условно ГНБ делится на два этапа. Сначала делается пилотная скважина с применением скошенной буровой головки. Данные о нахождении и угле наклона головной части передаются на специальный монитор. Как только головка выходит к заданной точке, первый этап оканчивается. На следующем шаге скважина расширяется с помощью риммера или специального расширителя. Здесь важно добиться, чтобы диаметр отверстия был на 25-30% больше размера трубы. На последнем шаге происходит протяжка трубопровода, готовится документация и передается заказчику.

К плюсам ГНБ бурения стоит отнести высокую точность прокладки, безопасность для окружающей среды и отсутствие риска разрушения ландшафта. При необходимости можно проложить трубы почти под любым объектом без риска его повреждения.

Как продавить грунт

Технология бестраншейной прокладки трубопровода подразумевает применение нескольких способов продавливания грунта.

Прокол

Применяется при обустройстве скважин размером до 0,7 м в диаметре в глиняной почве. Суть способа состоит в прокалывании земли с помощью трубы со специальным наконечником. Для выполнения работы требуется усилие до 3 МН, а максимальная длина прохода не больше 80 м. Главным инструментом при решении задачи является насосно-домкратная установка, в состав которой входит гидродомкрат (один или несколько).

Алгоритм действий:

- Создание котлованов с двух сторон. Глубина определяется индивидуально с учетом особенностей.

- Подготовка труб: покрытие гидроизоляции, монтаж наконечника.

- Вдавливание трубопроводов с помощью гидродомкратов.

- Приваривание очередной трубы и ее вдавливание.

Метод прокола чаще всего применяется при прокладке канализационных и водоснабжающих систем. Преимущество в том, что здесь не образуются земляные отвалы, требующие вывоза или распределения. Но есть и минус — необходимость уплотнения грунта, для чего нужно создание немалого усилия.

Гидропрокол

Методика активно применяется при создании скважин. Алгоритм действий такой:

- Готовится труба, к которой крепится специальная насадка.

- Внутрь подается вода под большим давлением с помощью специальных насосов.

- Грязь откачивается из ямы с помощью специальных агрегатов.

- Операция проводится до момента достижения нужной глубины.

Технология наиболее эффективна при работе в мягком песчаном грунте. При правильном подходе за одну смену можно проходить до 30 м. Из минусов стоит выделить небольшую длину — до 40 м для 20-сантиметрового диаметра и до 20 м для 50-сантиметровых труб. Кроме того, работа очень трудоемкая и требует квалификации.

Вибропрокалывание

В основе метода бестраншейной технологии лежит вибрация, применение которой позволяет уменьшить время на выполнение работы.

Способ актуален для плавунных / песчаных пород, а также используются для изъятия старых трубопроводов из шахт. Средняя скорость углубления до 60 метров в час. При этом диаметр трубы может быть не больше 50 сантиметров.

Продавливание

В такой методике труба, как и в случае с прокалыванием, вдавливается в грунт. Особенность в том, что ее конец не закрывается. После завершения работы трубопровод чистится вручную или с применением специальной аппаратуры. Для работы применяются гидродомкраты, которые устанавливаются по окружности. Способ подходит для труб, имеющих диаметр от 80 до 172 см.

Алгоритм действий следующий:

- Установка гидродомкратов в котлован.

- Монтаж будущего трубопровода на направляющей с фиксацией на плите домкрата.

- Проталкивание трубы в землю. Появившаяся пробка убирается с помощью лопат с длинной ручкой или пневматических ударных инструментов.

- Установка первого, а потом и последующих нажимных патрубков.

После завершения укладки первого участка трубы устанавливается второй и последующие. Метод можно использовать в разных местах, в том числе под асфальтированным покрытием или железной дорогой.

Итоги

Применение технологий бестраншейной прокладки— реальный выход в ситуации, когда другие варианты не подходят. Рассмотренные выше методы позволяют защитить окружающую среду, сэкономить деньги и реализовать задачу работы в любое время года. Но есть минусы, связанные с необходимостью привлечения квалифицированного персонала и расходами на покупку дорогостоящего оборудования.

Бестраншейные технологии прокладки трубопроводов

Варианты бестраншейной прокладки труб – преимущества и недостатки способов

Трубопроводы – основная, самая протяжённая и уязвимая часть систем горячего и холодного водоснабжения и водоотведения (канализации). В связи с этим закономерно возникает проблема: как правильно проложить трубы под землёй, наименее задействовав финансовые ресурсы и прилагая минимум усилий для проведения этой операции? Основных решений два: траншейная и бестраншейная прокладка трубопроводов. О преимуществах последнего варианта будет рассказано ниже.

Преимущества и недостатки обоих видов прокладки трубопроводов

Плюсы траншейной прокладки трубопроводов:

- традиционность – долгое время использовался именно этот метод, а значит, именно к нему в большей степени готовы и обученный ранее рабочий персонал, и проектировщики схем канализации и водоснабжения;

- доступность – в связи с первым пунктом, этот процесс быстрее просчитывается и лучше обеспечивается необходимой техникой, включая экскаваторы, сварочные аппараты и т.д.

Минусы метода очевидны:

- разрушение при перекапывании наиболее плодородного почвенного слоя – в результате после прокладки трубопровода возникает необходимость восстанавливать «работоспособность» мест культивации растений;

- гибель при проведении труб уже имеющихся растений всех видов – деревьев и кустарников, дающих кислород, возможно даже агрокультур;

- необходимость при проведении трубопровода через дорогу останавливать движение по выбранному участку – доставляет значительные неудобства автомобилистам; кроме того, на трассах с особенно интенсивным движением полностью перекрыть поток практически невозможно, значит, и обустройство водопровода или канализации будет или затруднено, или невозможно;

- по той же причине нельзя проложить носители таким методом под уже построенными зданиями.

Поэтому для того, чтобы проложить трубу без вскрытия грунта, к примеру, под трассой, железной дорогой, жилым домом или производственным строением, применяют бестраншейную прокладку труб.

Достоинства этого способа:

- не требует рытья траншеи;

- работы, проведённые таким методом, обходятся дешевле;

- при наличии необходимых устройств и должной квалификации персонала работа проходит значительно быстрее;

- бестраншейная прокладка требует меньшего числа рабочих рук;

- это способ безопаснее и для персонала, и для окружающей среды (не уничтожаются насаждения, не разрушаются слои почвы);

- работы можно проводить в любое время года, в том числе зимой.

Среди недостатков метода можно отметить лишь меньшую пока распространённость и, соответственно, неготовность некоторого числа рабочих к применению такого способа.

Разновидности бестраншейной прокладки труб

Способ проведения трубопровода зависит, в частности, от длины участка, на котором требуется провести систему водоснабжения или канализации. Например, если планируемая протяжённость такой системы не будет превышать нескольких десятков метров, проведение работ вполне может быть обеспечено и без использования специфической техники.

Достаточно будет лишь изготовить или найти закрытый цилиндр требуемого диаметра (разумеется, размер должен быть чуть больше, чем у прокладываемой трубы) и прикрепить его к выдвигающейся штанге, работающей на пневматическом, гидравлическом или электрическом приводе. С помощью этого несложного оборудования работы можно провести достаточно быстро, однако придётся по обоим краям проектируемой траншеи выкопать котлованы необходимой глубины.

В случае же, когда планируется прокладка бестраншейным способом трубопровода большой протяжённости, работы осуществляются по одному из следующих сценариев:

- Проведение санации труб.

- Создание тоннеля методом прокола.

- Прокладка элементов продавливанием.

- Направленное бурение в горизонтальной плоскости.

Каждый из вышеперечисленных способов следует рассмотреть подробнее.

Санация

Суть способа санации трубопровода – бестраншейная замена старых труб на новые.

Различают два основных вида санации.

Санация релайнингом

В таком случае современные трубы из высокомолекулярных соединений (полимеров) протягиваются в уже обустроенный трубопровод. Делать это, в свою очередь, можно двумя способами: без разреза старых труб или с таковым.

В первом случае, когда диаметр новых элементов чуть меньше исходных, необходимо перед началом работ провести обследование внутренней поверхности труб, чтобы предотвратить повреждение пластиковых труб находящимися внутри прежних элементов препятствиями или полное торможение работы.

Второй вариант применяется, когда нужна прокладка труб большого диаметра, превышающего прежний или равного ему. Тогда используется статистическое взламывание старой конструкции.

Порядок проведения работ следующий:

- По краям участка, на котором планируется производить работы, роются углубления (размерами около 2×3 м).

- Из начального углубления проводятся выдвигающиеся штанги, на рабочих концах которых (в той же яме) фиксируется нож для расширения, посредством вертлюга скреплённый с прокладываемой трубой из ПНД (полиэтилена низкого давления).

- В конечном котловане устанавливают на каркасе гидравлические домкраты, с помощью которых осуществляется возвратно-поступательное движение установленных штанг. Для дополнительной надёжности конструкции каркас с домкратами можно установить на бетонную плиту.

- Начинают процесс протяжки, длящийся до того момента, когда нож не выйдет полностью в конечный котлован.

- Периодически штанги длиной 1,5 м вытаскиваются из траншеи и очищаются от загрязнений.

В итоге старые трубы разрезаются соответствующим ножом, расширяются, и в них проволакивается полимерная труба.

При проведении релайнинга необходимо учитывать несколько рекомендаций:

- на стадии проектирования процесса следует тщательно подобрать сечение новой прокладываемой трубы ПНД;

- отрезки новых труб размером 10-12 м свариваются на поверхности и после проводятся в санируемую систему;

- общая длина сварного участка не должна превышать 0,7 км;

- при подборе диаметра труб и проведении замеров необходимо учитывать образующийся при сварке бурт, достигающий в некоторых случаях 15 мм.

Санация трубопровода методом релайнига позволяется только в случаях, когда допустимо небольшое изменение диаметра трубопровода или его пропускная способность, благодаря преимуществам полиэтилена низкого давления (гладкой внутренней поверхности и небольшому гидравлическому сопротивлению), повышается.

Реновация

Этот вариант сопровождается полным разрушением старых конструкций с одновременной прокладкой новых труб. Этот метод применяется, когда прежний трубопровод или не удовлетворяет возросшим требованиям к пропускной способности, или слишком обветшал. Методом реновации можно прокладывать трубы как большего, так и меньшего сечения, чем исходные.

Этот способ также существует в двух вариантах исполнения: заменой старых труб на новые ПНД-трубы, имеющие резьбу, или разрушением трубопровода.

В первом случае возможно осуществлять замену конкретного повреждённого участка трубопровода. Неисправный отрезок трубы разрезают роликовыми ножами, с помощью расширителя увеличивают тоннель, затем вводят новые трубы.

Во втором варианте трубопровод, как при релайнинге, ломается статическим способом.

- отсутствие необходимости рыть новые тоннели – можно использовать уже обустроенные коммуникационные системы;

- практически невозможно при проведении работ повредить другие трубопроводы;

- можно изменять диаметр старых труб на соответствующий современным требованиям;

- затраты на проведение земельных и восстановительных работ минимальны.

Метод прокола

Следующий способ прокладки трубопровода – прокол. Проведение работ таким методом особенно рекомендуется при обустройстве канализации или систем водоснабжения на участках с глинистым или суглинистым грунтом.

Метод имеет ограничения по длине. Например, для труб диаметром до 0,6 м длина соответствующего тоннеля может достигать 60 м.

Прокол для прокладки трубопровода осуществляется путём уплотнения грунта по краям, в результате чего земля не выбрасывается на поверхность, а остаётся в зоне проведения работ.

Соответственно, главное преимущество способа проведения трубопровода проколом – отсутствие образующихся в результате работы земляных отвалов, от которых необходимо каким-либо образом избавляться. Читайте также: “Способы прокладки трубопроводов – открытый и закрытый, правила выполнения работ”.

Недостаток также связан с уплотнением земли: для создания достаточного радиального давления в месте проведения работ необходимо серьёзное усилие (0,15 до 3 МН). Это усилие достигается за счёт использования лебёдок, бульдозеров, тракторов и домкратов, обычно гидравлического типа.

Конечно, есть способ преодолеть повышенное сопротивление земли. Для этого на конец протягиваемой трубы устанавливается конус, основание которого выступает на 20 мм за края элемента (для труб большого диаметра). Если планируется проложить трубу небольшого сечения, землю прокалывают непосредственно трубой, причём в процессе образуется уплотняющее ядро.

Следует отметить, что при использовании конуса точность проволакивания трубы снижается, поскольку при встрече наконечника с различными расположенными в земле препятствиями труба незначительно отклоняется от исходной траектории.

Обычная скорость выполнения работ методом прокола – 4-6 м/ч. Если в дополнение к методике использовать виброимпульсы (техника называется вибропроколом), скорость повышается до значений 20-40 м/ч.

Ещё одна вариация прокола – гидропрокол. Техника применяется при проведении работ в легкоразмывающемся грунте. При проведении процесса грунт перед трубой с помощью особой насадки размывается, а в получаемый тоннель проталкивается труба. Среди недостатков этого способа – довольно значительные отклонения от проектируемой траектории движения трубы и необходимость освобождения пути движения от образующейся пульпы. Таким способом часто укладывается труба на въезд на участок, так как это наиболее оптимальный вариант в данном случае.

Алгоритм проведения работы следующий:

- На некотором расстоянии от начала тоннеля роется котлован, в нём на каркасе ставятся гидравлические домкраты. Сверху устанавливается насос, подводящий воду к домкратам. Параметры домкратов (величина создаваемого усилия и длина ходов штоков или нажимной плиты) должны соответствовать характеристикам грунта, прокладываемых труб и т.д.

- В котлован погружается оснащённая специальным наконечником и передаточным шомполом, связывающим её с плитой домкрата, труба. Шомпол может по диаметру быть больше или меньше трубы, соответственно крепится он или снаружи, или внутри. Первый отрезок трубы, на который надевается шомпол, должен иметь длину 6-7 м.

- Первый прокол выполняется с помощью одного только шомпола, зафиксированного непосредственно на нажимной плите. После в отверстия шомпола вставляется стержень из стали радиусом 25 мм, затем цикл работы повторяют.

- Если в процессе прокладки используется подвижный упор, подтягивающий домкрат во время обратного прохода штоков, шомпол не требуется. В этом случае домкрат передвигается вместе с плитой за прокладываемой трубой вплоть до её полного заглубления в грунт, затем возвращается на место. К концу трубу приваривают новый элемент, и процесс повторяют до наращивания необходимой длины трубопровода.

Метод продавливания

Ещё один способ прокладки трубопровода – метод продавливания. При таком способе труба, как и при прокалывании, вжимается в землю, но незакрытым концом, а после проведения работы труба очищается – вручную или с использованием соответствующей техники.

Такой способ позволяет протягивать трубопроводы из стальных труб диаметром до 2 м.

Для осуществления продавливания по окружности труб крепят гидравлические домкраты. Такое крепление обеспечивает нормальную работу в грунтах любой группы, длине протаскивания труб до 100 м и диаметре изделий до 1,72 м.

Порядок выполнения работ:

- В созданный котлован устанавливают гидравлические домкраты.

- Первый элемент будущего трубопровода устанавливается на направляющую, фиксируется на плите домкрата, при этом окончание трубы свободно.

- Труба, проталкиваемая домкратами, вводится в землю, в результате чего в ней образуется земляная пробка. При возвратном движении трубы эта пробка поначалу извлекается с помощью лопат с длинной рукоятью, после – лопат с короткой рукоятью и пневматических ударных аппаратов.

- После очистки трубы в пространство между нажимной плитой домкрата и проволакиваемой трубой ставится первый нажимной патрубок. Всего таких патрубков предусматривается три, длина первого соответствует длине шага штоков домкрата, второй длиннее вдвое, третий – втрое. Когда зазор между трубой и плитой домкрата достигает значения, вчетверо превышающего шаг штока, устанавливаются первый и третий патрубки, впятеро – второй и третий.

После того, как первый участок трубопровода полностью уложен, подобным образом монтируют второй и последующий участки.

Таким образом осуществляются любые операции продавливания, в том числе продавливание труб под дорогой.

Горизонтально-направленное бурение (ГНБ)

Применение этого метода предполагает наличие соответствующих буровых агрегатов и отлично подходит для создания систем подземной коммуникации.

Работы по данному методы включают три этапа:

- Прокладка скважины. На этом этапе применяется буровая головка из твёрдых сплавов, соединённая с гибкой штангой. Направление движения контролируется встроенным в головку навигационным блоком.

- Расширение скважины. Осуществляется с помощью расширителя, устанавливаемого вместо головки. Устройство вытягивается от точки выхода головки до расположения бурильного аппарата. Если необходимо существенно расширить тоннель, расширение обычно проводят в несколько стадий. Диаметр получившейся скважины должен на треть превышать соответствующий параметр трубы. Читайте также: “Преимущества прокладки труб методом ГНБ – как выполняются работы”.

- Протягивание трубы. Труба посредством расширителя с шарниром крепится к штанге, затем агрегат ГНБ втаскивает её в вырытый тоннель. Для облегчения процесса используют буровой раствор.

При использовании этого способа длина тоннеля практически не ограничена (вплоть до нескольких тысяч метров), диаметр используемых труб – до 1,4 м.

Бестраншейные технологии прокладки инженерных коммуникаций

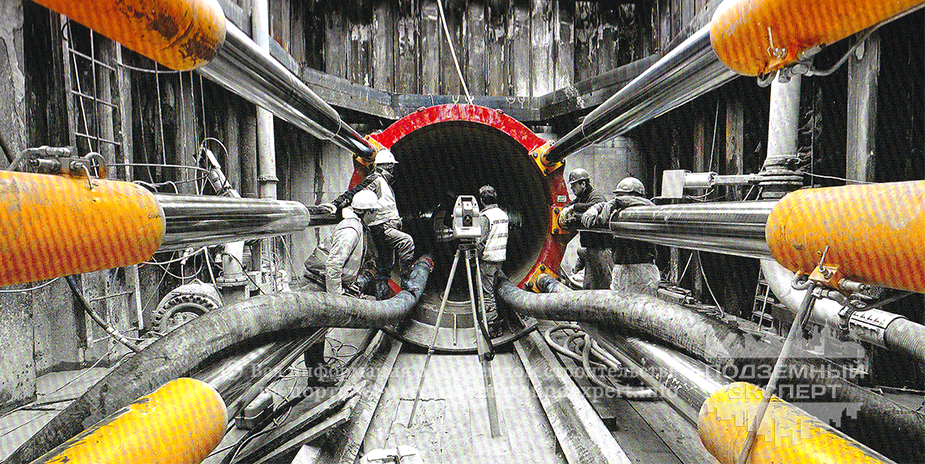

В настоящее время, выбор оптимального способа ремонта, прокладки инженерных коммуникаций — первостепенная задача в освоении подземного пространства современных мегаполисов, для крупных городов инженерные коммуникации являются неотъемлемой частью комфортной среды обитания современного жителя мегаполиса. Существуют различные способы прокладки инженерных коммуникаций, такие как открытая прокладка, с различными видами крепления траншеи, и бестраншейная прокладка коммуникаций, которая является динамически развивающимся и наиболее перспективным направлением подземного строительства.

Бестраншейная прокладка трубопровода, США

Применение бестраншейных технологий при прокладке инженерных коммуникаций позволяет оставлять нетронутыми полезные площади и ландшафт, а также осуществлять прокладку коммуникаций, в тех случаях, когда на поверхности уже имеется искусственное сооружение и другие препятствия. Это позволяет исключить расходы на восстановление прилегающих территорий, а так же сократить сроки проведения работ. Таким образом, бестраншейные технологии – это термин для наименования различных методов и технологий строительства и ремонта инженерных коммуникаций, а также для других подземных работ, проводимых закрытым способом, то есть без выемки траншей и без разрушения дорожного покрытия, благоустроенных участков городской территории.

Еще вначале 80-х гг. зарубежные специалисты рассматривали неэффективность использования открытых методов строительства в коммунальном хозяйстве, которые несут различные неудобства и затраты для крупных городов. Первое широкое ознакомление российской инженерной общественности с многообразными зарубежными технологиями бестраншейного восстановления действующих трубопроводов различного назначения и их прокладки пришлось на 90-е гг. ХХ века. Осознание реальности, целесообразности и возможности применения бестраншейных технологий в нашей стране послужило мощным импульсом их пропаганды в последующие годы.

Горизонтально направленное бурение, США

Основные методы бестраншейных технологий

Метод прокола

Одним из первых и наиболее простых методов бестраншейных технологий является метод прокола. Суть метода заключается в образовании скважины за счет уплотнения массива грунта. Технология работ выглядит следующим образом: сначала вырываются два котлована требуемой глубины – стартовый и приемный. В первом устанавливается рама с домкратами, и движимая их усилием снаряженная наконечником труба, в буквальном смысле, пронзает массив грунта и постоянно удлиняемая за счет добавления новых секций, выходит в приемном котловане.

Необходимое для прокола усилие (обычно оно составляет от 150 до 2000 кН) прямо пропорционально квадрату радиуса сечения скважины, что автоматически позиционирует эту технологию в область малых диаметров труб. Важное значение имеют свойства грунта – пористость (чем она меньше, тем тяжелее сделать прокол) и коэффициент трения стали о грунт. Свою лепту в требуемую величину усилия вносят масса трубы и длина скважины (поэтому особенно длинные проколы нецелесообразны). Изначально прокол был просто «механическим». Затем появились его усовершенствования: гидропрокол (когда струя воды под давлением выходит из расположенной впереди трубы специальной насадки и, размывая грунт, помогает ей двигаться вперед) и вибропрокол (в этом случае применяются специальные источники продольно-направленных колебаний – вибромолоты).

Плужный метод бестраншейной прокладки труб

Сущность метода запахивания труб состоит в плавном перемещении плуга и протягивания их через кассету. Передвижение плуга осуществляется при помощи тягача, с которым плуг соединен стальным тросом, намотанным на барабан лебедки. Модернизированная конструкция позволяет запахивать не только пластиковые трубы, но и звенья чугунных труб с муфтовыми соединениями, имеющими тяговый замок с продольным силовым замыканием TIS-K. При этом сила тяги, воздействующая на замок, не должна превышать 100 кН, а скорость протяжки трубопровода от 6 до 10 м/мин.

Вытесненный на поверхность грунт может заравниваться землеройной машиной или катком. Наиболее приемлем для легковытесняемых грунтов. Удобен для прокладки коммуникаций через водоемы. Применяются отечественные и импортные бестраншейные вибрационные кабеле- и трубоукладчики. По некоторым данным, производительность метода может составлять до 15 км прокладки коммуникаций в сутки.

Санация газопровода методом Феникс, Москва

Горизонтальное направленное бурение — ГНБ

Метод горизонтального бурения состоит в одновременном бурении горизонтальной скважины и прокладки в ней трубы. Скважину создает буровая коронка, насаженная на вал шнекового конвейера, который предназначен для удаления грунта из трубы и вращается с частотой 5,1…31,9 об/мин. Труба подается в скважину полиспастом и лебедкой, приводимой в действие двигателем внутреннего сгорания. Все узлы такой установки, получившей название машины горизонтального бурения, смонтированы на общей раме. С помощью этой установки прокладывают трубы диаметром от 100 до 1000 мм на длину 20…45 м в песчаных грунтах и до 100 мм — в глинистых.

Применяют машины разных типов, отличающиеся методом разработки грунта, способами его транспортирования внутри трубы и удаления из котлована, а также конструкцией буровой коронки. Грунт разрабатывают резанием или резанием и размывом водой под давлением.

Если конструкция машин такова, что в процессе бурения прокладываемая труба перемещается вместе с буровой машиной, установленной и закрепленной на конус трубы, то длина рабочего котлована определяется общей длиной перехода (прокладываемой трубы). Если буровую машину устанавливают и закрепляют на отдельной деревянной раме, укладываемой на дне рабочего котлована, то его длина не превышает 15 м, что достаточно для размещения бурового оборудования и прокладываемой секции трубопровода. Ширина котлована по дну — 2…3 м, глубина на 0,5…0,6 м больше проектного заложения трубопровода.

Способ продавливания

Сущность способа продавливания состоит в том, что трубу вдавливают в грунтовый массив открытым концом, а грунт, попадающий внутрь по мере ее продвижения, разрабатывают и удаляют средствами гидромеханизации или вручную. Схема выполнения процесса в основном аналогична применяемой при проколе. Различие состоит лишь в том, что продавливанием прокладывают трубы диаметром от 600 до 1400 мм и на расстояние до 80 м. Это требует установки четырех, а иногда и шести гидравличесских домкратов, усложняющих конструкцию упора, рамы для домкратов и наголовника.

Снизить усилия продавливания можно, придав режущей кромке трубы заостренную форму ножа (под углом 15…20° с утолщением ее на 50…60 мм по отношению к наружному диаметру трубы). Такие ножи в виде стальных секций длиной до 2 м применяют для прокладки железобетонных труб. Длина проходки из одного рабочего котлована — от 30 до 80 м. Более длинные трассы делят на несколько участков. Из каждого котлована проходку ведут сначала в направлении одного участка, затем — в противоположном. Рабочий и приемный котлованы к продавливанию труб подготавливают так же, как и при проколе. Давление от домкратов трубе передается наружными шомполами. Их так же, как и внутренние, блокируют с одной стороны со штоками домкратов или нажимной балкой, а с другой — с наголовником. Скорость и трудоемкость проходки продавливанием зависят от диаметра трубы, длины прокладки, свойств грунта и способов его разработки.

Микротоннелирование, Польша

Источник: Альбом The Wonders of Trenchless Technologies, ISTT

Шнековое бурение

Метод управляемого продавливания труб, осуществляемого с высокой степенью точности в самых разнообразных грунтах. Этот метод позволяет проходить подземные выработки без риска обрушения забоя, избежать значительных деформаций поверхности, что особенно важно при проходке коллекторов под существующими сооружениями и коммуникациями. Для данного метода характерны: скорость проходки до 150 м., диаметр труб от 600 мм до 1820 мм.

Микротоннелирование

Этот метод основан на строительстве тоннеля с помощью дистанционно управляемого проходческого щита, выдвигаемого из заранее подготовленной стартовой шахты. После завершения проходки (а она может вестись в прямолинейном или криволинейном направлении) его извлекают из приемной шахты. От продавливания микротоннелирование отличается большей длиной проходки (до 500 м, а при необходимости до нескольких километров), скоростью и точностью (независимо от длины трассы она контролируется компьютерным комплексом с применением системы лазерного ведения). А кроме того, минимизацией затрат и материальных ресурсов.

С помощью микротоннелирования можно «пробиться» через грунты любой категории – от неустойчивых суглинков и водоносных песков до скальных пород, работать в смешанном забое, не бояться появления в грунтовом массиве по трассе крупнообломочных включений, валунов, гальки и щебня. Для прокладки микротоннелированием используются самые разные трубы: полимербетонные, железобетонные, керамические, стеклопластиковые, асбестоцементные.

Санация

Способ замены труб, производимый без прекращения движения транспорта, объездов, пробок, и.т.п. Способ основан на принципе динамического удара: разрушающая головка продвигается по заменяемому трубопроводу из бетона (без арматуры), асбоцемента, ПЭ и чугуна, разрушает их. Одновременно затягивается труба такого же или большего диаметра.

Армирование стен из газобетона – строительные нормы и практика

Конструкционно-теплоизоляционные газобетонные блоки с плотностью Ø500 — Ø 900 и конструкционные — с плотностью Ø1000 – Ø 1200 не являются пластичным материалом, соответственно, стена из газоблока не работает на изгиб, и при незначительной ее деформации образуют трещины.

Мы рассмотрим общие вопросы армирования стен из газобетонных блоков, которые вызвали споры на отдельных сайтах у тех, кто строит дом своими руками. Инструкция для строителей – это не советы со стороны, а требования к монтажу, изложенные в строительных нормах и технологических решениях заводов-изготовителей блоков. Фото и видео в этой статье наглядно представляет отдельные технологические процессы.

Армирование перегородок и стен

Для предотвращения образования трещин необходимо не отступать от рекомендуемой технологии монтажа стен, в том числе:

- обязательно оборудовать армированный ленточный фундамент в соответствии со строительными нормами и глубиной заложения ниже уровня промерзания грунта;

- строго выдержать горизонтальность рядов стен из блоков газобетонных,

- армировать (усиливать) кладку каждые два-три ряда по высоте;

- оборудовать монолитные железобетонные перемычки над проемами,

- грамотно выполнить монолитный железобетонный пояс по всем несущим стенам под плитами перекрытия и покрытия.

Согласно технологической карте на строительство и армирование газоблочных стен из изделий марки Ø 500 — Ø 600, усиление рекомендуется выполнять через каждые три ряда по высоте (для блоков h 250).

Армирование стержнями

Технология армирования конструкций стен из газоблока отличается от изложенной в СНиП 3.03.01-87 и обусловлена тем, что толщина клеевого шва для газобетона должна составлять не более 3 мм. В то время как для кладки из камней правильной формы толщина горизонтального шва составляет не более 12 мм (при армировании кладки – не более 16).

Для укладки стержней в стенах толщиной более 200 мм, отступив от краев блока — 60, с помощью штрабореза делают две штрабы 25х25. Отличие от армирования конструкций из других штучных материалов – допускается не использовать поперечные стержни: на углах штробы нарезают с закруглением, арматура Ø8 в закруглениях гнется по месту.

Перед укладкой арматуры, борозды очищают от пыли, увлажняют, заполняют клеем, который должен закрывать арматуру полностью – это обязательное условие для предотвращения коррозии металла. Перед укладкой следующего ряда все неровности предыдущего должны быть зачищены и зашлифованы.

Перед укладкой арматуры, борозды очищают от пыли, увлажняют, заполняют клеем, который должен закрывать арматуру полностью – это обязательное условие для предотвращения коррозии металла. Перед укладкой следующего ряда все неровности предыдущего должны быть зачищены и зашлифованы.

В технических решениях рекомендуют армировать кладку под оконными проемами арматурой класса АIII Ø 6-8 мм, заводя ее на 50 см за пределы оконного проема. Армирование производится вышеуказанным способом: стержни укладываются в штрабы, заполненные клеем.

Совет! Выполняя армирование кладки, следует учитывать требования СНиП 3.03.01-87:

- при продольном армировании стержни по длине между собой соединяются сваркой;

- стыки гладкой арматуры устраивают без сварки, концы стержней перехлестывают на 20 диаметров, заканчивают крюками и связывают проволокой (для арматуры Ø 8 перехлест составит 160 мм).

Видео: Армирование стен из газобетона:

Армирование сеткой

Есть мнение, что усиление может выполняться армировочной сеткой. Обязательным условием для подбора сетки является ограничение толщины клеевого шва, необходимость защиты металла от коррозии и обеспечение хорошей теплоизоляции вдоль поперечной арматуры (отсутствие «мостиков холода»).

Предлагается применять сетку из арматурной проволоки с ячейками 5х5 см или стеклопластиковую армировочную сетку. Укладывать ее рекомендуют на расстоянии 5 см от внешней грани наружной стены.

Следует учесть, что диаметр стержней армировочной сетки 3 мм и выше повлечет увеличение толщины горизонтальных швов: сетка укладывается на слой клея, сверху наносится еще один слой, затем монтируются блоки.

Обратите внимание! Согласно СНиП 3.03.01-87, для поперечного армирования из мелких блоков сетки укладывают так, чтобы на внутреннюю поверхность простенка выступало на 2-3 мм два и более арматурных стержней.

Анкеровка в местах соединения стен, перегородок

При соединении продольных и поперечных газоблочных стен встык необходимо выполнять фиксацию кладки Т-образными, Г-образными анкерами, накладками из полосовой стали δ 3 мм или металлическими скобами Ø 4-6 мм. Связи закладываются в швы через каждые два-три ряда кладки, но не менее 2х элементов на этаж.

Для крепления перегородок и стен допускается применять Т-образные анкеры или металлические скобы, которые закладываются в горизонтальные швы.

Требование для строительства стен из блоков! Закладные элементы изготавливаются из нержавеющей стали либо из обычной стали с антикоррозийным покрытием.

Устройство перемычек

Устройство перемычек в газобетонных строениях предполагает несколько вариантов исполнения, которые обусловлены расчетными нагрузками, применяемыми материалами и конструкциями.

- Для устройства монолитных участков предусмотрены газобетонные блоки U-образной формы с пустотой внутри, которые выполняют функцию несъемной опалубки. Устанавливаются так, чтобы широкая полка располагалась с наружной стороны. Газобетонный блок для наружных стен шириной 30 см и более рассчитан на устройство несущей перемычки.

Длина U-образных блоков различной ширины составляют 60 см, поэтому для устройства перемычек над проемом устанавливают временную опалубку, поддерживающую блоки.

Общее требование строительных норм: опирание несущей перемычки на простенки для проемов шириной до 1800 мм должно составлять не менее 25 см, т.е. общая длина U-образных блоков для перемычки и, соответственно, длина монолитного участка составят как минимум: ширина проема + 250 мм х 2.

- В зависимости от технических решений, предлагаемых заводами-изготовителями газобетонных блоков, рекомендации по оборудованию монолитных перемычек по съемной опалубке могут незначительно отличаться. Так для самонесущих стен рекомендуют оборудовать рядовые перемычки с армированием стержнями класса АIII Ø 10-12 мм, уложенных с шагом 5 — 7 см и заведенными в простенки на 300…350 мм.

Для сравнения, в кирпичных стенах армокирпичные перемычки выполняются по опалубке, установленной под нижним рядом кирпичей проема. Стержни (количество принимается по проекту, но не менее трех) укладываются в раствор.

Гладкая арматура (диаметром не менее 6 мм) на концах отгибаются крюками и заделываются в простенки на 25 см. Стержни периодического профиля закладываются в стены ровными без отгибов.

Устройство наружных стен из газобетона не допускает расположение металла на наружной поверхности.

Согласно требованиям ГОСТ 948-84 «Перемычки», для продольной арматуры перемычек следует применять горячекатанную сталь класса А-III, арматурную проволоку класса Вр-І; для поперечной — горячекатанную сталь класса А-III, А-I или арматурную проволоку класса Вр-І. Диаметр арматурных стержней принимают согласно проекту или расчету.

Для примера: в железобетонных перемычках длиной до 2000 мм может быть применена продольная арматура Ø 10…12 по 2 прута снизу и сверху, проволока Ø 6. Верхнюю часть допускается армировать прутами меньшего сечения, чем нижнюю.

Видео: Как вязать арматуру:

Устройство монолитных поясов

Монолитные железобетонные пояса выполняют замкнутым контуром по всем несущим стенам на каждом этаже под торцами плит перекрытия. Для их устройства используют либо вышеуказанные U-образные блоки, либо — рядовые блоки и опалубку.

Для выбора геометрических размеров, схемы армирования и технологии выполнения железобетонного пояса, кроме выполненных расчетов, следует учитывать конструктивные требования, изложенные в СП 63.13330.2012, основными из которых являются следующие:

- геометрические размеры армопояса должны обеспечивать размещения арматуры, удобство анкеровки и совместную работу металлоконструкций с бетоном;

- состав бетона принимается в соответствии с ГОСТ 27006 и ГОСТ 26633;

- толщина защитного слоя бетона должна обеспечить прочность связи с арматурой и служить для неё защитным слоем – арматура не должна соприкасаться с опалубкой;

- вне зависимости от расчетов, толщина защитного слоя бетона принимается не менее диаметра стержня при диаметре арматуры больше 10 мм и не менее 10 мм при диаметре меньше 10 мм;

- расстояние между арматурой должно быть не меньше:

- 2,5 см – для нижней горизонтальных или наклонных стержней;

- 3,5 см – для горизонтальных верхних;

- 5 см – для нижней арматуры, расположенной более чем в 2 ряда;

- для стыков ненапрягаемой арматуры применяются: нахлесты без сварки, сварные и механические соединения.

- диаметр поперечной арматуры принимается 0,25 наибольшего диаметра продольной арматуры, но не менее 6 мм — для каркасов без сварки;

- анкеровка арматуры (закрепление концов стержней в бетоне) может быть прямой, с загибом на конце, с приваркой или монтажом поперечных стержней, с установкой анкеров на конце стержня.

Изложенные выше требования позволяют определиться с геометрическими размерами сечения монолитного пояса.

- Если позволяет толщина стены в качестве несъемной опалубки применяют U-образные блоки, устанавливая их узкой полкой с внутренней стороны стены.

Арматурный каркас монтируется в лоток блока, заливается бетоном и уплотняется штыкованием. Готовая бетонная поверхность должна быть в одной плоскости с верхней гранью блока.

- В случае, когда расчетное сечение армопояса превышает сечение пустоты внутри U-образного блока, с наружной стороны стены устанавливают газобетонные блоки расчетной толщины, а вдоль внутренней стороны монтируют съемные щиты опалубки.

Щиты следует располагать в створке с вертикальной плоскостью стены. Процесс производства работ — аналогичный устройству армопояса в U-образных блоках. Объем и цена трудозатрат опалубочного способа будут выше, чем в предыдущем – с использованием готовых блоков.

Итак, здесь рассмотрены варианты армирования газобетонных стен как применяемые на практике некоторые домашние «нанотехнологии», так и рекомендуемые нормативной документацией. Будьте профи!

Армирование газобетонных блоков: основные разновидности армирования и их предназначение

Отправим материал на почту

- Коротко о главном

- Зачем армировать газобетон

- Где требуется армирование

- Виды армирования

- Армированный пояс

- Армирование стержнями

- Армирование монтажными перфорированными лентами

- Горизонтальное армирование кладочными сетками

- Укрепление проемов

- Вертикальное армирование

- Заключение

- 114.28² Общая площадь

- 147.10² Общая площадь

- 289.31² Общая площадь

- 8 комнат

- 3 санузла

- 310² Общая площадь

- 15 x 15м Площадь застройки

- 170.26² Общая площадь

- 291.37² Общая площадь

- 255.83² Общая площадь

- 153.04² Общая площадь

- 1 комната

- 23.7² Общая площадь

- 202.96² Общая площадь

- 166.72² Общая площадь

- 165.80² Общая площадь

- 216.65² Общая площадь

- 165.85² Общая площадь

- 183.90² Общая площадь

- 39.43² Общая площадь

- 4 комнаты

- 2 санузла

- 83² Общая площадь

- 5 комнат

- 3 санузла

- 292.7² Общая площадь

- 205.9² Общая площадь

- 6 комнат

- 2 санузла

- 151² Общая площадь

Газобетонные блоки широко применяются в малоэтажном промышленном и гражданском строительстве. Жилые дома, гаражи, бани, производственные цеха и хозпостройки – вот незаконченный перечень объектов, возводимых из газобетона.

Коротко о главном

Промышленность выпускает теплоизоляционные, конструкционно-теплоизоляционные и конструкционные газобетонные блоки. Каждый вид предназначен для использования в своей области. В частном строительстве чаще всего применяют конструкционно-теплоизоляционный материал с плотностью 500-900 кг/м³.

Надежность и устойчивость сооружения напрямую зависит от прочности кладки стен. Индивидуальных застройщиков интересуют вопросы, в каких случаях армирование газобетонных блоков необходимо, а когда можно сэкономить и обойтись без него.

Зачем армировать газобетон

Все сооружения при эксплуатации подвергаются систематическим деформирующим усилиям. Неравномерная усадка кладки, перепады температуры, подвижка грунтов, ветровые и снеговые нагрузки нередко приводят к появлению трещин в стенах.

Образование трещин – опасный признак. Даже толщиной не больше волоса, они нарушают эстетический облик здания, а вертикальные, наклонные и параболические, раскрывающиеся кверху или V-образные снижают несущую способность стен.

Газобетон конструкционно-теплоизоляционных марок обладает ценными для домостроения качествами:

- Низкой теплопроводностью – 0,12-0,19 вт/м°с.

- Высокой прочностью на сжатие 3,5-7 кг/м³.

- Достаточной паропроницаемостью – 0,15-0,20 мг/мчпа.

- Биологической стойкостью.

- Удобными для монтажа размерами и легким весом элементов – 15-28 кг.

Он не горюч и хорошо поддается механической обработке. Сочетание качеств и доступной цены дает большое преимущество для использования блоков в частном строительстве перед другими материалами – кирпичом, деревом, монолитным бетоном.

Но кладка из блоков не устойчива к изгибающим деформациям. Появление трещин происходит по многим причинам:

- Фундаменты на просадочных или пучинистых грунтах неравномерно оседают.

- В местах примыкания стен каркас не имеет пространственной жесткости.

- Неправильная гидроизоляция или теплоизоляция стен, вызывающая промерзание и разрушение кладки.

- Некачественный раствор или клей тоже способны навредить газобетону. Выветриваясь из кладки, они создают мостики холода, где образуется конденсат. Впоследствии вода замерзает, швы еще больше разрушаются, прочность стены уменьшается.

- Оконные и дверные проемы, особенно в несущих конструкциях, существенно ослабляют кладку. В ней увеличиваются растягивающие и изгибающие напряжения, способные вызывать деформацию.

- Снизить прочность стен может увеличение этажности при надстройке. Возросшая нагрузка приводит к дополнительным смещениям фундамента и, как следствие, появлению трещин.

- Близкое расположение возводимого здания к соседним сооружениям. Участок грунта, примыкающий к ранее построенным объектам, более рыхлый и имеет меньшую несущую способность, чем нетронутый почвенный слой. В результате основание проседает неравномерно, что может вызвать образование трещин.

- Иногда повреждения кладки возникают из-за воздухонепроницаемой внешней отделки, нарушающей влажностный режим газобетона. Постоянное присутствие воды снижает прочность материала.

Армирование газобетонных блоков арматурой поможет избежать деструктивных изменений. Металлические элементы хорошо воспринимают растягивающие усилия, придают пространственную жесткость каркасу здания, защищают от деформаций ослабленные проемами участки.

Где требуется армирование

Если дом строится в сейсмоопасном районе, на слабых грунтах, в местностях с высокой ветровой нагрузкой, армирование газобетона рассчитывают с учетом возможных максимальных усилий.

Независимо от расположения дома стандартного усиления требуют участки:

- нижний ряд блоков, уложенный на фундамент;

- каждый четвертый ряд при длине стены более 6 м;

- углы и примыкания стен;

- места опирания стропил, балок, перекрытий, лестничных маршей, балконных плит;

- опорные площадки перемычек и нижняя плоскость оконных проемов;

- столбы и колонны из блоков;

- места, где действующая нагрузка выше нормативной.

Армирование потенциально опасных участков проводят, чтобы распределить равномерно нагрузку и усилить кладку из газобетонных блоков.

Видео описание

Подробнее о процессе армирования стены из газобетонных блоков – в этом видео:

Виды армирования

Усиление стен выполняют:

- устройством армирующих горизонтальных поясов;

- армированием кладки металлическими стержнями;

- укладкой сварных, композитных или стекловолоконных сеток;

- созданием вертикальных поясов;

- укреплением примыканий стен и перегородок изогнутыми элементами.

Армированный пояс

Армопояс прокладывают по периметру здания в уровне опирания сборных или монолитных перекрытий, стропильной системы. Он придает сооружению жесткость и устойчивость.

Если фундамент ленточный, усиливают также нижнюю часть стен. Основание в виде железобетонной плиты не допускает неравномерной осадки, поэтому не требует дополнительного укрепления первого ряда кладки.

Армированный пояс представляет собой железобетонную ленту, выполненную в опалубке или U-образных газобетонных профильных элементах. Внешнюю часть можно смонтировать из доборных блоков толщиной 5 или 10 см, а внутреннюю – из досок.

Арматурный каркас изготавливают из стали марки А3 с диаметром не меньше 12 мм. Чаще всего применяют двухрядное размещение стержней по 2 снизу и сверху. Шаг поперечных хомутов – 200-300 мм, сечение – 8-10 мм.

Каркас устанавливают в опалубку и заливают бетоном марки М200-300. Для защиты от промерзания вдоль наружной поверхности укладывают плиты пенополистирола толщиной 30-50 мм. Это расстояние заранее учитывают при изготовлении и монтаже каркаса.

Все стыки и сочленения арматуры выполняют с нахлестом. В углах и примыканиях стен укладывают дополнительные Г-образные элементы. Для крепления монолитных и деревянных перекрытий в бетон заглубляют шпильки или анкеры.

Армирование стержнями

Для усиления кладки используют арматурные стержни диаметром 6-8 мм из стали марки А3. Их помещают в прорезанные штроборезом бороздки глубиной 25 мм параллельно друг другу. От внешнего и внутреннего края блоков нужно отступить 60 мм, защитный слой убережет металл от коррозии.

Стержни в углах стен загибают, концы стыкуют внахлест. Штробы сначала заливают клеем, затем вдавливают прутки. Излишки массы удаляют. Следующий ряд элементов монтируют по ровной гладкой поверхности.

Армирование монтажными перфорированными лентами

Стальные оцинкованные полосы толщиной не менее 1 мм вкручивают саморезами в поверхность блоков. Ширина ленты – 16 мм. Не требуется штробление материала, использование клея.

Принцип армирования сходен с работой со стержнями. Прочность ленты меньше, чем стального профиля. Если она недостаточна, соединяют две полосы.

Горизонтальное армирование кладочными сетками

Для усиления кладки из газобетонных блоков используют:

- стальные сварные сетки ячейкой 50х50 мм и толщиной проволоки 3-4 мм;

- стеклопластиковые или базальтопластиковые сетки с узловым креплением стержней проволокой, хомутами, клеем.

- Конструкции из композитных материалов легкие, прочные, не поддаются коррозии, не провоцируют образование мостиков холода. Они обладают высокой адгезией к газобетону, выдерживают большое усилие на разрыв.

Стальные сетки – более дешевый вариант армирования. Традиционно используют для укрепления кладки из различных материалов. Недостатки – коррозионная неустойчивость, образование мостиков холода.

Сетки из металла укладывают на слой раствора, композитные – на клей. В местах сочленений длина перехлеста должна быть не менее 150 мм. Проволочные стальные конструкции устанавливают на расстоянии 50 мм от наружного края блока.

Укрепление проемов

Для устройства перемычек в проеме монтируют деревянную раму, служащую опорой. На нее укладывают U-образные блоки утолщенной стенкой наружу. Чтобы избежать промерзания, внутрь газобетонной опалубки помещают плиту из пенополистирола толщиной 30 мм, арматуру, заливают бетоном М200-250.

Укрепление нижней части проема выполняют как горизонтальное армирование стержнями. Выпуски арматуры по обе стороны должны составлять не менее 90 см.

Вертикальное армирование

Рекомендуется усиливать каркас вертикальными связями в случаях:

- строительства в сейсмоопасной зоне;

- при расположении здания на склоне;

- в районах с частыми сильными ураганами;

- при больших проемах в стенах или узких простенках;

- при кладке стен из газобетона с низкой плотностью (меньше 400 кг/м³);

- в колоннах, столбах;

- в местах опирания тяжелых конструкций.

Вертикальное армирование стены из газобетонных блоков увеличивает несущую способность кладки. Фундамент и пояс перекрытия скрепляются в общий прочный каркас.

Арматура диаметром не менее 14 мм устанавливается вертикально в специальные фасонные О-блоки и штробы, проделанные в стене корончатым буром. Свободное пространство заполняют бетоном марки М 250-300, защитный слой до стержня должен составлять не менее 50 мм. Количество профилей в одном каркасе – от 1 до 4 в зависимости от величины боковой нагрузки.

Вертикальные усиления устраивают в углах и примыканиях стен с шагом не более 3 метров. Одновременно проводят горизонтальное армирование кладки стальными сетками или стержнями. Использование стекловолокна или базальтопластика не допускается.

Заключение

Армирование газобетона – необходимая часть строительных работ. Усиленная кладка не покрывается трещинами, не деформируется. Конструкции служат надежно и долго.

Армирование кладки из газобетона

Тема армирования стен в строительстве домов из газобетона породила ряд заблуждений.

Самые распространенные:

- Армирование повышает несущую способность кладки;

- Можно обойтись вообще без армирования

Чтобы развенчать их, разберемся, что дает армирование? Любая каменная кладка деформируется и дает трещины — используете ли вы силикатные бетоны, газоблок или кирпич.

Рис.1 Как правильно армировать кладку из газобетона?

Трещины в кладке, основные причины появления?

- Собственный вес кладки и воздействия эксплуатационных нагрузок;

- Температурные деформации;

- Влажностные деформации

Любые минеральные материалы сжимаются при снижении влажности и расширяются при ее повышении.

Если вы не замечали трещин на кирпичных стенах, это не значит, что их нет. Они просто не бросаются в глаза, поскольку чаще всего идут по границе кирпича с раствором и по швам. Трещины в газобетоне более очевидны, они возникают на поверхности блока.

Рис.2 Трещина в стене из газобетона возле оконного проема

Что дает армирование?

- Берет на себя растягивающее напряжение;

- Снижает риск возникновения температурно-усадочных трещин;

- Препятствует раскрытию микротрещин (если они появляются) и разрушению блока

Можно ли обойтись без армирования при строительстве из газобетона?

Теоретически, да! К примеру, если делать фрагменты кладки достаточно короткими, разделяя их деформационными швами. В остальных случаях чтобы кладка не трескалась от растягивающего напряжения, возникающего при высыхании и замораживании, ее следует армировать.

Какие участки кладки надо армировать?

Рис.3 Схема армирования при строительстве дома из Твинблока

Строительство из газоблока не предполагает тотального армирования всей кладки. Целесообразным, необходимым и достаточным считается армирование следующих зон:

- 1-го ряда кладки;

- Каждого 4-го ряда кладки при армировании стальной стержневой арматурой и каждого 2-го ряда при армировании композитными сетками на участках протяженностью более 6 метров;

- Зоны вокруг опор перемычек;

- Рядов над и под оконными проемами;

- Зоны в уровне перекрытия под стропильной системой. Здесь устраивается армированный обвязочный пояс;

- Ряда в уровне мауэрлата (элемент кровли, брус или бревно, уложенный по периметру наружной стены, который служит опорой для стропил);

- Верхнего обреза кладки;

|

Рекомендации Глеба Гринфельда, одного из самых авторитетных экспертов России в области строительства |

При толщине кладки:

- до 150 мм следует армировать глухие участки от 4 метров;

- до 250 мм — от 6 метров;

- от 300 мм — от 8–9 метров.

При длине кладки от 12 метров следует предусмотреть в кладке деформационные швы.

Если речь не идет о едином отапливаемом объеме (часть дома неотапливаемая) — в этом случае придется смириться с риском возникновения трещин.

При возведении группы построек (например: дом + гараж), деформационные швы лучше предусмотреть.

Чем и как армировать кладку?

Для армирования кладки используются:

- Стержневая арматура с профилем 8 мм;

- Арматурные каркасы;

- Оцинкованная перфополоса

Армирование кладки арматурой

Более трудоемкий способ, поскольку в блоке необходимо прорезать штробы (канавки). Для штробирования можно использовать ручной штроборез или электроинструмент.

Рис.4 Штробление Твинблока ручным штроборезом

Рекомендуемое сечение штробы при кладке на обычный раствор — 40 мм, при использовании минерального клея — 25 мм. Клей сможет набрать прочность, твердея в маленьком слое и обеспечит достаточное соединение арматуры и бетона.

Расстояние от центра штробы до внешней поверхности блока должно составлять около 60 мм.

Перед укладкой арматуры в штробы необходимо:

- Обеспылить штробы (используйте щетку-сметку или сжатый воздух);

Рис.5 Обеспылевание Твинблока после штробления с помощью щетки

- Заполнить штробы кладочным раствором или клеем;

Далее укладывается арматура в заполненные штробы, а не наоборот. Уложенная арматура должна быть полностью покрыта раствором или клеем.

Рис.6 Укладка арматуры в заполненный клеем штроб в газоблоке

Армирование кладки арматурными каркасами

Применяется при тонкошовной кладке. Арматурные каркасы представляют собой парные полосы оцинкованной стали сечением 8×1,5 мм, соединенные проволокой-«змейкой» диаметром 1,5 мм. Они укладываются на слой клеевого раствора, притапливаются и сверху покрываются слоем клея.

Армирование кладки оцинкованной перфолентой

Оцинкованная перфолента (перфополоса) с сечением от 15×1 мм, также применяется при тонкошовной кладке. Перфополоса просто выкладывается на поверхность блока и покрывается слоем клея. При этом общая толщина клеевого шва не увеличивается. И главное — не надо ничего штробить.

Рис.7 Армирование кладки из газоблока оцинкованной перфолентой

Армирование кладки на клей ППУ

Кладка на клей ППУ пластичнее кладки на минеральный клей. Поэтому она меньше трескается и как следствие, менее требовательна к армированию и к формированию деформационных швов. Ее следует армировать композитными сетками на основе стеклянного, базальтового или углеродного волокна.

Рис.8 Армирование тонкошовной кладки из газоблока композитными сетками

Армирование кладки из газоблока композитной арматурой

У композитной арматуры сравнительно низкий модуль упругости, поэтому она не всегда может обеспечить жесткость изгибаемых элементов. Однако композитную арматуру можно применять в строительстве из газоблока, если соблюсти следующие условия:

- Использовать арматуру только заводского производства, с качественной навивкой, позволяющей стержню надежно закрепиться в шпонке на поверхности кладки;

- Растяжимость композитной арматуры должна быть сопоставима с металлической. В противном случае ее можно применять только на коротких участках кладки.

Что касается самой укладки композитной арматуры, то должна быть соблюдена технология укладки как и при армировании металлической арматурой.

Рис.9 Армирование кладки из газоблока композитной арматурой

Гарантирует ли армирование кладки, что стены вашего дома не потрескаются?

Армирование кладки не гарантирует на 100%, что трещины в блоке не возникнут. Впрочем, появление трещин с самом газоблоке в большинстве случаев не критично.

Если вы сформировали деформационные швы с шагом в пределах 20 метров и правильно выполнили армирование кладки, температурно-усадочные трещины не будут раскрываться. И дом, дачу или баню из газобетона можно будет спокойно эксплуатировать в течение десятилетий.

Если у вас стена треснула из-за деформации основания — фундамента дома, то вероятно, вам придется, провести какие либо компенсирующие мероприятия с вашим фундаментом.

Хотите узнать больше о Твинблоке? Читайте наши публикации и статьи: