Заделка швов между плитами перекрытия на потолке – советы и методы

Время от времени щели между плитами перекрытия приходится заделывать по-новому. Ремонт потолочных швов можно провести разными способами. Для одних людей единственно верным решением будет установка потолков из гипсокартона. Но это не всегда возможно по ряду причин. В этой статье мы попробуем разобраться, как заделать трещины на потолке между плитами, и что для этого потребуется.

В первую очередь потребуется изучить технологии заделки щелей и разобраться в самых подходящих материалах, применяемых в тех или иных случаях.

Если ваша квартира является самой верхней на этаже, то с большой долей вероятности в будущем через какую-то щель просочится вода. Много неприятностей в таких квартирах приходится на зимнее время, поэтому вопрос о затирке потолочных швов в таком случае стоит особо остро.

Причины проникновения воды через щели и как с ними бороться

Если после ревизии кровельного материала каких-либо дефектов выявлено не было, переходят к ремонтным работам. В ином случае сначала ремонтируют кровельный материал, производят его частичную замену. Чаще всего в негодность приходит рубероид, который преимущественно используется при перекрытии многоэтажек с мягкой плоской крышей.

Такой материал является довольно доступным, продается в рулонах и обеспечивает отличную защиту от воды и других воздействий окружающей среды. Он отлично подходит для гидроизоляции полов.

Перед отделкой кровли рубероидом разворачивают рулоны на поверхности крыши, при необходимости его дополнительно подогревают специальной горелкой для обеспечения лучшей сцепляемости с поверхностью.

Если надежно защитить кровлю от попадания влаги, вы никогда не увидите у себя на потолках пятен от воды, а дизайн помещения не будет испорчен.

Заделка швов между плитами перекрытия сухими смесями

Заделка потолочных швов может проводиться несколькими способами:

- с применением сухих смесей;

- при помощи установки всевозможных подвесных конструкций.

Сначала рассмотрим метод заделки потолочных швов между плитами строительными смесями на основе цемента. Плюсом такого метода является дешевизна и простота реализации. К тому же он отличается надежностью, если конечно все работы будут проведены в точном соответствии с технологическим процессом.

Перед заделкой швов между плитами перекрытия потребуется проведение подготовительных работ по расшивке всех щелей и дальнейшему их уплотнению необходимыми материалами и инструментами.

Ими могут служить:

- монтажная пена;

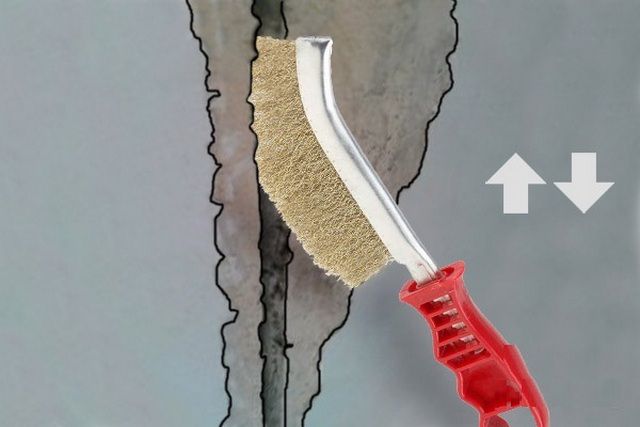

- узкая щетка со стальным ворсом;

- монтажный нож;

- малярная сетка;

- стартовая, финишная и эластичная (например латексная) шпаклевка;

- перфоратор;

- емкость для заделывающей смеси;

- пульверизатор;

- грунтовка;

- несколько различающихся по размерам шпателей и кисточек;

- наждачка.

Перед тем как замазать швы на потолке приступают к предварительной очистке всего потолка от старой штукатурки, краски или от побелки. После того, как все покрытие будет снято, нужно будет просчитать перечень предстоящих ремонтных работ.

Как правило, потребуется заделать два-три шва между плитами перекрытия на потолке в одной комнате. Обычно строители во время проведения работ заделывают такие щели неаккуратно, образуется много впадин или горбов в разных местах. Для достижения наилучшей гладкости будущего потолка, от всех этих изъянов нужно будет избавиться.

По каждому стыку нужно пройтись перфоратором или дрелью в режиме удара, чтобы убрать все остатки бетона. Очистить и углубить щель нужно таким образом, чтобы ее глубина составила как минимум 5 см. Далее из щели убирают всю пыль и мельчайшие частицы. Для этого возьмите щетку со стальным ворсом.

Выполнив все работы по удалению старого полочного покрытия и очистке швов, можно быть уверенным в том, что заделка швов на потолке не пройдет напрасно, а новый отремонтированный потолок прослужит долго.

Далее, перед тем как заделать стык на потолке, всю его поверхность подвергают обильному опрыскиванию водой из пульверизатора. За один подход рекомендуется опрыскать сразу весь потолок. Смоченную водой поверхность оставляют на четверть часа, после чего такую процедуру повторяют еще раз. Аналогичные манипуляции проводят до тех пор, пока весь потолок не станет идеально чистым.

Особенности ремонта и грунтовки

Следующим этапом по заделыванию шпаклевкой швов на потолке будет грунтование всей поверхности. Это необходимо для того, чтобы обеспечить максимальное сцепление раствора с потолком.

Стоит отметить, что приобрести потребуется не простой состав с эффектом глубокого проникновения, а особую грунтовку «бетоноконтакт». Она содержит кварцевый песок, улучшающий качество сцепления облицовочного материала с поверхностью.

Чтобы убрать швы на потолке как можно лучше, грунтовку стоит наносить специальной широкой кисточкой, способствующей проникновению грунтовки не только в саму щель, но и по краям самого стыка приблизительно по 10 сантиметров по обе стороны. Потребуется подождать порядка 6-10 часов, чтобы бетоноконтакт окончательно просох, и можно было продолжить работы.

В некоторых случаях, определяясь с тем, чем заделать швы на потолке, выбирают обычный плиточный клей, который разводят в очень густой консистенции. Подготовленным раствором с большим усилием осуществляют заделку швов на потолке между плитами и ждут его полного высыхания.

Стоит отметить, что в таком случае придерживаться той технологической особенности, при которой на шве должен быть оставлен небольшой бугорок, не нужно. Данный метод закрытия щелей неэффективен в нашем случае потому, что не даст возможности получить даже малого количества свободного пространства для нанесения последующего слоя раствора.

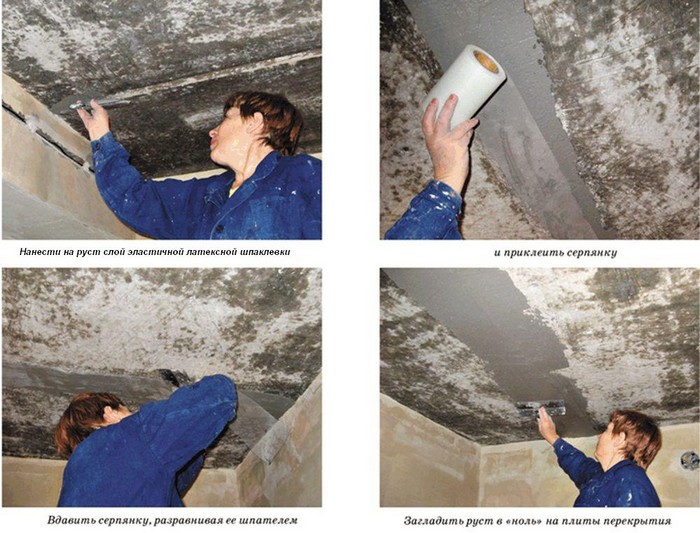

После незначительного застывания слоя клея на шов укладывают широкую сетку (серпянку). Как правило, рулоны серпянки имеют ширину порядка 5 см, чего недостаточно для отделки швов в наших условиях. Для возможности использования армирующей сетки для заделки швов между плитами ее ширина должна равняться от 15 до 20 см. Бетоноконтакт по краям швов наносится именно с той целью, чтобы после этого на шов можно было уложить и зафиксировать широкую полосу серпянки.

Технология приклеивания серпянки состоит в том, что на поверхность заранее наносится маленький слой раствора, после чего сетку продольными движениями вдавливают шпателем в клей, следя при этом, чтобы клей заполнил каждую ячейку армирующей сетки.

Не стоит забывать и о том, что все излишки клеевого состава после наклеивания серпянки нужно будет обязательно убрать все тем же шпателем. Финальным штрихом на данном этапе будет окончательная обработка грунтовкой высохшего клея.

Ряд нюансов, которые должен знать каждый

Как мы уже упоминали ранее, если вы решили подшить потолок гипсокартоном или любым другим материалом, то в данном случае думать о том, как зашпаклевать швы на потолке, не нужно. Однако такой способ избавления от неровностей потолка не отличается высокой надежностью, поэтому лучше выбирать материалы, которые наилучшим образом подходят для данного типа работ. Подойдет, например, расширяющийся цемент.

Перед тем как заделать потолочные швы цементом потребуется обзавестись следующими материалами:

- Цемент марки НЦ – применяется для заделки глубоких швов. Этот материал способен расширяться в процессе своего затвердевания, что приводит к заполнению всего пространства щели между плитами.

- Для устранения довольно широких швов потребуются утепляющие материалы, обладающие удовлетворительной плотностью. Довольно часто в качестве такого материала используют монтажную пену.

- Эластичная, стартовая и финишная шпаклевка.

- Монтажная пена – будет необходима для устранения широких трещин. Такой материал отлично сцепляется с грунтованным основанием и после расширения сможет полностью заполнить собой щель.

Если после проведения работ по очистке поверхности вы нашли очень узкий и, вместе с тем, глубокий стык, то понадобится осуществить ряд таких действий. Выбрав подходящий по толщине уплотнительный материал, берут герметик и накладывают один слой этого состава на одну из сторон уплотнителя. Далее такой материал шпателем заталкивают в просвет между плитами, и следят за тем, чтобы осталось место для дальнейшего заполнения какой-либо смесью.

Это один из методов, позволяющий решить, чем заделать шов на потолке между плитами. Он схож с той технологией, по которой укладывают плитку на клеевой раствор, только в нашем случае используется расширяющийся бетон. Щели закрываются таким раствором с обязательным оставлением небольших углублений, так как используемый нами материал имеет свойство расширения. Кроме этого в конце будет нанесена декоративная штукатурка.

К покрытию стыка эластичной шпаклевкой приступают после того, как раствор окончательно застынет, а канавка окажется подготовленной к следующему отделочному шагу. Для осуществления вышеуказанных работ лучше всего воспользоваться не одним шпателем, а несколькими, имеющими разную по ширине рабочую поверхность. Это в некоторой степени облегчит рабочий процесс.

Большой шпатель необходим для набирания из емкости шпаклевки, а узким – снимают понемногу шпаклевку с большого шпателя и наносят ее на восстанавливаемый шов. Благодаря такому процессу удается полностью выровнять все щели в уровень с нашим потолком.

При этом не стоит забывать о своевременном удалении излишков шпаклевки. Далее необходимо провести армирование рабочих участков. На финальном этапе после восстановления всех швов настоятельно рекомендуется прошпаклевать весь потолок для достижения максимальной ровности всей поверхности.

Теперь можно считать, что вопрос, чем заделать шов в потолке, является решенным. Если все работы выполнены по указанной нами технологии, потолок будет радовать вас еще очень долгое время.

Как заделать швы между панелями на потолке: пошаговая инструкция и подходящие материалы

Такие неприятности, как образование щелей между плитами перекрытия на потолке, или же просто проявление когда-то не совсем удачно заделанных швов, очень часто встречаются в панельных многоэтажках. Поэтому при первых признаках подобных явлений нужно принимать меры. А для этого требуется владеть информацией, как заделать швы между панелями на потолке самостоятельно, не прибегая к вызову специалистов-отделочников.

Как заделать швы между панелями на потолке

Как заделать швы между панелями на потолке

Если квартира расположе на на последнем, верхнем этаже, а на потолке появилась щель между плитами, то не исключена вероятность¸ что скоро из нее начнет капать, а это значит, что в комнатах могут появиться стойкий запах сырости и пятна плесени или грибка, а кроме этого, тепло будет быстро покидать помещение. Эти обстоятельства особенно неприятны в холодные месяцы года. Поэтому в подобном случае ремонт нужно начинать с ревизии крыши, так как если не справиться с изъянами кровельного покрытия, то заделывать щели изнутри и выравнивать потолок — это напрасный труд.

Если осмо тр кр ыши позволяет утверждать, что с кровлей все в порядке, то можно смело приступать к ремонту потолка. В случае же, когда обнаружено, что гидроизоляционный кровельный материал имеет повреждения, то для начала необходимо предпринять шаги его ремонту, например, заменить листы рубероида, которым обычно покрывают крышу в многоэтажных домах с плоской «мягкой» кровлей.

Возможно, если квартира расположена на верхнем этаже, придется начать с ремонта крыши

Возможно, если квартира расположена на верхнем этаже, придется начать с ремонта крыши

Однако, растрескиваться швы могут не только на верхних этажах, но и на любых других. Это – обычное следствие процессов усадки дома.

Итак, убедившись в том, что никакие внешние факторы не испортя т т рудоемкую работу по заделке швов потолка, можно приступать к ремонтным мероприятиям внутри квартиры.

Заделка шва на потолке

Если между плитами образовалась небольшая трещина, то следует начать с ее расширения. Очень часто бывает так, что процесс разделки даже небольшой трещины или щели внезапно открывает «большие горизонты» работы. Поэтому , раз уж дошли руки до этого ремонтного мероприятия, его нужно сделать сразу же на совесть, в полном объеме , чтобы больше к этому вопросу не возвращаться долгое время.

При желании решить сразу два вопроса — герметизация шва и выравнивание потолка, необходимо очистить весь шов от старого бетона. Обычно, это сделать нетрудно, так как при строительстве домов, для заделки швов применяют не слишком прочный цементный раствор.

Материалы и инструменты

Чтобы не повторять ошибки мастеров, которые при постройке дома работали над швами потолков без должного старания, нужно приобрести качественные материалы и все необходимые для работы инструменты. Предстоит не просто замазать, а аккуратно расшить шов и тщательно уплотнить его при заделке.

Итак, начиная работу нужно приобрести:

1. Из инструментов понадобится средний, широкий и узкий шпатель, пульверизатор, узкая щетка металлическая, широкая кисть, емкость для замешивания раствора, строительный нож и дрель с перфоратором.

2. Заделывать щели можно, используя разные материалы, и стоит перечислить все, которые могут пригодиться.

- Грунтовка по бетону глубокого проникновения — необходима для лучшей адгезии поверхности и материала, которым будет заделываться стык между плитами.

Грунтовка для предварительной подготовки бетонной поверхности

Грунтовка для предварительной подготовки бетонной поверхности

- Цемент НЦ , который предназначен для заделки глубоких швов. Этот материал имеет свойство расширяться при затвердевании, плотно заполняя собой все пространство швов и стыков.

Цемент «НЦ» — отлично подойдет для заделки швов

Цемент «НЦ» — отлично подойдет для заделки швов

- При обнаружении широкого шва, который требует заделки, необходимо приобрести плотные утеплительные материалы, изготовленные из полиуретана или вспененного полиэтилена . Вместо них может быть использована монтажная пена.

- Потребуется латексная эластичная шпаклевка .

- Необходима армирующая сетка-серпянка. Ширина ее будет зависеть от ширины шва — лента должна выходить за его границы на 40 ÷ 50 мм с обеих сторон.

- Для окончательной отделки потребуется первичная и финишная шпаклевка для всей площади потолка.

Цены на смеси для выравнивания стен и потолков

Как заделать швы между панелями на потолке — делаем сами

Ремо нт шв ов между плитами перекрытия обязательно потянет за собой приведение всего потолка в порядок, поэтому стоит начать с полного очищения поверхности от краски, побелки и, возможно, штукатурки.

- С помощью пульверизатора потолок опрыскивают водой. Лучше опрыскивание проводить не всего потолка сразу, а частями. Хорошо увлажненный участок оставляют на 10 ÷ 15 минут для пропитывания, а затем снимают старое покрытие с помощью широкого и среднего шпателей. После этого можно переходить к следующему участку, на котором нужно провести всю процедуру сначала. Такие работы проводятся до полного очищения всей плоскости потолка.

- Сня в в се старое покрытие, хозяин сразу увидит объем предстоящих работ. Обычно на одну комнату приходится два или три стыка плит перекрытия. Иногда они бывают заделаны очень неаккуратно и выступают некрасивыми горбами. Эти выпуклости нужно ликвидировать и сделать потолок идеально ровным.

Для этого необходимо взять перфоратор, установить на него нужную насадку, переключить в ударный режим без вращения, и шаг за шагом освободить стык от старого застывшего раствора.

Шов должен быть тщательно разделан

Шов должен быть тщательно разделан

Стык и плита вокруг него должны быть полностью очищены, а сама щель заглублена не менее, чем на 50 мм.

- Далее необходимо взять узкую железную щетку или широкую кисть и тщательно очистить щель от пыли и мелких кусочков бетона.

Очистка шва от пыли и фрагментов старого раствора

Очистка шва от пыли и фрагментов старого раствора

- Следующий шаг — обработка щели грунтовкой в несколько слоев , каждый из которых должен просохнуть. Грунтовка сделает крепче оставшийся внутри стыка застывший раствор, не позволит образоваться в нем сырости и грибку, обеспечит хороший контакт с ремонтным составом, который будет наноситься позднее.

- Если щель между стыками достаточно широкая и составляет более 30 ÷ 35 мм, значит сначала нужно заполнить ее монтажной пеной. Она хорошо закрепится на загрунтованной поверхности и, расширяясь, заполнит весь проем .

Застывая, пена выйдет из шва, и когда она полностью высохнет, ее аккуратно срезают таким образом, чтобы в стыке плит в пене получилось канавка , глубиной в 30 ÷ 50 мм, сужающаяся вовнутрь , по типу треугольника.

- Если при очистке обнаружился стык глубокий, но в то же время узкий, то стоит поступить следующим образом.

Уплотнительные валики из вспененного полиэтилена

Уплотнительные валики из вспененного полиэтилена

Выбрав уплотнитель из вспененного полиэтилена нужной толщины, на него с одной стороны наносят полоску герметика и заправляют в очищенный и загрунтованный стык с помощью шпателя, оставляя место для заполнения бетоном.

- Далее, стык заделывается раствором расширяющегося бетона, но нужно обязательно оставить небольшое углубление в стыке для расширения раствора и декоративной штукатурки.

Заделка шва бетонным раствором «НЦ»

Заделка шва бетонным раствором «НЦ»

- После высыхания раствора или подготовки канавки в высохшей монтажной пене, на стык наносят эластичную шпаклевку на латексной основе. Работу лучше проводить, используя два шпателя — широкий и средний или узкий. На широкий шпатель набирают раствор из емкости , а узким наносят его на стык между плитами, уплотняя в шов и разравнивая до уровня поверхности потолка, одновременно удаляя излишки шпатлевки.

Стык плит после заделки бетонным ремонтным составом

Стык плит после заделки бетонным ремонтным составом

- Через 2 ÷ дня, которые потребуются для просыхания, приступают к армированию швов. Для этого шпателем на шов и потолок рядом с ним в полосе 50 ÷ 60 мм наносят тонкий слой шпаклевки , закрепляют на нем сетку-серпянку, вжимая ее в раствор и удаляя его излишки шпателем.

Нанесение грунтовки на поверхность потолка

Нанесение грунтовки на поверхность потолка

- После просыхания швов, весь потолок обрабатывают грунтовкой, нанося ее с помощью валика. Лучше покрыть поверхность двумя слоями состава.

- Когда потолок будет сухим, можно приступать к его оштукатуриванию. Сначала наносится тонкий слой первичной штукатурки, а после ее просыхания накладывают финишный завершающий гладкий слой. Его наносят широким шпателем и одновременно разравнивают до идеала.

Финишная отделка — шпатлевание потолка

Финишная отделка — шпатлевание потолка

- После высыхания финишного слоя, на потолок можно наносить краску, побелку или оклеивать его обоями.

Заделка отверстия в потолке

Иногда случается и так, что, при очистке шва от старого раствора открывается не просто узкая щель, а большое отверстие – дефе кт пл иты перекрытия. В этом случае эту дырку можно заделать двумя способами.

Иногда на потолке при разделке швов может появиться и такой «сюрприз»

Иногда на потолке при разделке швов может появиться и такой «сюрприз»

В любом случае , первое, что нужно сделать — это тщательно зачистить внутреннюю часть образовавшейся дыры. Этот процесс лучше проводить с помощью узкой кисти .

1. Освободив от грязи внутренность дыры, ее нужно хорошо обрызгать грунтовкой. Дождавшись, когда просохнет первый ее слой, необходимо нанести второй.

- Далее, отверстие заполняется монтажной пеной.

- Затем, после ее высыхания и расширения, излишки срезаются, и изнутри отверстия вырезается конус, в основании размером с отверстие, а высотой в 40 ÷ 50 мм.

- Этот вырез необходим для закрепления в нем цементного раствора, который накладывается следующим этапом. Он разравнивается шпателем и оставляется до полного просыхания.

- Затем на место, где было отверстие и вокруг него на 50 ÷70 мм наносится шпатлевка, а на нее проклеивается сетка-серпянка, которая вжимается в нанесенный слой раствора, разглаживается и оставляется сохнуть.

- Далее работа идет так же, как при заделке швов.

2. Другой способ заделки отличается от первого, и применяется он в том случае, если в потолке обнаружилась пустота большого размера.

- В этом случае потребуется кусок фанеры (можно воспользоваться обрезками ламината) размером примерно на 100 мм больше, чем габариты отверстия.

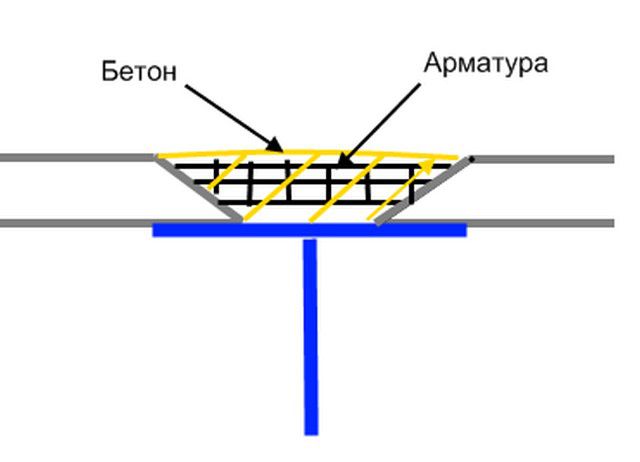

- Затем, необходимо укрепить в отверстии решетку из проволоки, которую нужно закрепить на герметик или цементный раствор внутри дыры. После высыхания раствора проволока должна быть надежно закреплена внутри проема . Решетка будет служить арматурой для ремонтного раствора, вместе с которым они создадут своеобразную плиту.

Заделка объемной дыры в потолочном перекрытии — примерная схема

Заделка объемной дыры в потолочном перекрытии — примерная схема

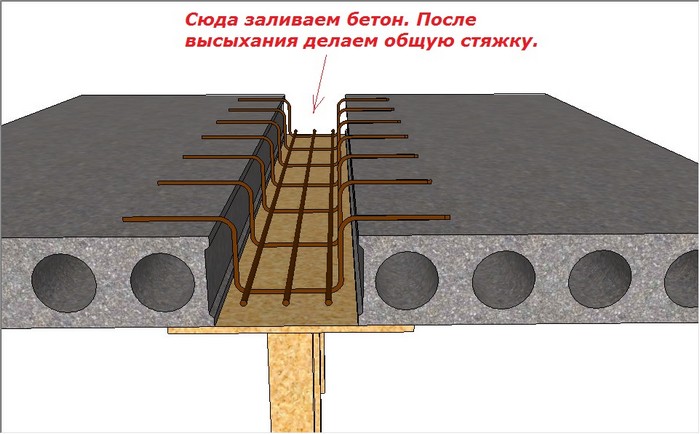

- На подготовленную фанеру выкладывается замешанный бетонный раствор, он должен быть однородным и не чрезмерно густым.

- Фанерную площадку с раствором поднимают и плотно прижимают к отверстию, так чтобы раствор полностью заполнил оставшуюся полость. Придется придумать для этой своеобразной опалубки надежную подпорку, которая будет удерживать ее до полного высыхания ремонтного состава. Для этого подойдет толстая ветка, брусок или пирамида из стола и стульев.

- После высыхания раствора в проеме получится идеально ровная поверхность потолка.

- Далее можно приступать к работе по приведению в порядок всей поверхности потолка.

Видео: заделка объемной дыры в плите перекрытия

Нужно отметить, что стык между плитами вполне возможно обновить самостоятельно. А вот полное оштукатуривание потолка — это достаточно сложная работа, поэтому ее лучше доверить опытному мастеру-отделочнику. Впрочем, если есть желание и уверенность в своих силах, и это является вполне выполнимым делом.

Технология заделки швов между панелями перекрытия

Одним из основных этапов сооружения перекрытия из железобетонных плит является заделка рустов – швов между ними и отверстий с монтажными петлями (при их наличии). Это лучше выполнить сразу после укладки изделий, чтобы узкие щели не забивались строительным мусором, который проблематично убирать из них. Технология работ напрямую зависит от габаритных размеров шва. Инструменты и материалы

Инструменты и материалы

Как правило, при качественной заделке швов сразу после укладки плит в будущем не наблюдается каких-либо проблем. Но бывают ситуации, когда эта работа выполняется «абы как» и в процессе эксплуатации в местах стыковки появляются трещины и начинает осыпаться раствор. Мы с вами разберем вопросы заполнения стыков при монтаже плит и ремонта осыпающихся участков.

Заделанные раствором швы

Заделанные раствором швы

Для заделывания зазоров сверху сразу после укладки понадобятся такие материалы и инструменты:

- цементно-песчаный раствор;

- рифленая арматура для армирования широких рустов;

- материалы для устройства опалубки при заполнении больших швов и бетонирования недостающих участков;

- мастерок;

- глубинный вибратор для уплотнения бетона – рекомендуется при бетонировании широких зазоров и монолитных участков.

Заделка швов на потолке между плитами перекрытия, которые могут раскрываться в процессе эксплуатации – гораздо более трудоемкий и сложный процесс, чем заполнение непосредственно при монтаже. Для работ тоже применяется цементно-песчаный раствор, но в зависимости от ширины раскрытия могут использоваться и другие материалы. Из инструментов понадобится шпатель, мастерок, металлическая щетка для очистки зазоров.

Заделка стыков на потолке

Заделка стыков на потолке

Как заделать шов между плитами перекрытия?

Заделка швов между плитами перекрытия после их монтажа может выполняться следующими методами в зависимости от их размеров:

-

Руст шириной до 20 мм – заполняется цементной смесью и тщательно уплотняется мастерком.

Заполнение небольшого стыка раствором

Заполнение небольшого стыка раствором

Щели шириной от 20 мм – заделываются густым раствором, дополнительно рекомендуется выполнить продольное армирование.

Заполнение средних швов

Заполнение средних швов

Большие зазоры и недостающие фрагменты перекрытий – армируются и бетонируются. Участки закладываются провисающим арматурным каркасом, снизу сооружается опалубка, выполняется заливка бетона с последующим уплотнением.

Схема армирования недостающего фрагмента

Схема армирования недостающего фрагмента

Техника ремонта осыпавшихся швов на потолке между плитами рассмотрена ниже. Но перед ремонтом в обязательном порядке выполняется очистка поверхности от осыпающихся участков и качественное грунтование.

Грунтование стыка между плитами

Грунтование стыка между плитами

Широкий неглубокий шов

Неглубокие швы между плитами перекрытия с большой шириной (от 30 мм) обычно заделываются по такой технологии:

-

Заполнение щели монтажной пеной.

Заполнение зазора монтажной пеной

Заполнение зазора монтажной пеной

Затем отремонтированные стыки плит перекрытия тщательно разглаживаются широким шпателем для удаления излишков шпаклевки и выравнивания поверхности.

Широкий зазор большой глубины

Глубокий шов между плитами перекрытия с шириной более 30 мм заделывается без применения монтажной пены. Последовательность работ следующая:

- Заполнение щели теплоизоляционным материалом – лучше всего для этой цели подойдет вспененный полиэтилен, но можно использовать и пенополиуретан.

- Герметизация с применением влагостойкого герметика.

- Заполнение зазора саморасширяющимся цементом марки НЦ, но при этом важно оставит небольшое углубление до 5 мм.

Заполнение щели саморасширяющимся цементом

Заполнение щели саморасширяющимся цементом

Глубокий и узкий стык

Глубокие, но при этом узкие швы между плитами перекрытия на потолке заделываются с применением такой технологии:

- Заполнение зазора пеной – при этом важно обеспечить проникновение средства на всю глубину. Для этого можно использовать трубки небольшого диаметра, которые надеваются на пистолет и просовываются в узкую щель. После заполнению должно остаться примерно 10 мм глубины для последующей заделки.

- Следующие примерно 5-7 мм глубины шва заделываются саморасширяющимся цементом.

- Остальные 3-5 мм замазываются латексной шпаклевкой с армированием стеклопластиковой сеткой.

Техника шпатлевания и армирования шва между плитами

Техника шпатлевания и армирования шва между плитами

После описанных выше мероприятий можно приступать к финишной отделке выбранным материалом

Способы заделки швов между плитами перекрытия для стандартных и больших щелей

Монтаж плит перекрытия – ответственное дело, требующее знаний и опыта. К сожалению, случаются ситуации, когда на месте приходится менять проектное решение, и в результате – нестандартная ситуация, когда ширины завезенных на стройплощадку плит не хватает для монтажа перекрытия. Мы ответим на извечный русский вопрос «Что делать?»

- Нормативные требования к величине и заливке монтажных швов

- Заделываем непроектные стыки до 300 мм

- Способ 1

- Способ 2

- Способ 3

- Способ 4

- Монолитные участки шириной больше 300 мм

- Вариант 1

- Вариант 2

- Заделка шва потолка с нижней стороны

- Последовательность заделки рустов

- Неравномерная усадка дома

- Декоративные потолки

Нормативные требования к величине и заливке монтажных швов

Типовые размеры плит предусматривают их укладку со швами 15 мм, то есть практически встык. Нормативная литература прописывает устройство монолитных участков с армированием при расстоянии между плитами в 300 мм.

Для заделки швов между плитами перекрытия надо применять бетон на быстротвердеющем портландцементе или портландцемент марки М400 или выше на мелком заполнителе. Размер зерна заполнителя не должен быть больше трети межплитного зазора и трех четвертей размера в свету между армирующими стержнями. В бетонную смесь надо вводить пластификаторы и ускорители схватывания.

Если получился стандартный шов между плитами шириной 10-15 мм, то обычно на дно шва, который устроен в виде «конуса», укладывают пруток арматуры, и заливают раствором.

Заделываем непроектные стыки до 300 мм

В случае, если ширина швов между соседними плитами не превышает 300 мм, заделать такой шов относительно просто, на выбор – несколько способов заливки швов.

Способ 1

- Снизу соседних плит с помощью распорок устанавливаем доску или лист фанеры, перекрывающий зазор – это опалубка;

- Поверх опалубки можно уложить кусок кровельного материала или пленки, тогда на опалубке не останется следов бетона, и ее можно будет использовать и дальше;

- Промежуток между плитами заливаем раствором;

- Ждем набора бетоном прочности в течение 3-4 недель, опалубку убираем.

Способ 2

Если нет возможности подвести опалубку снизу, можно сделать несъемную опалубку из оцинкованной кровельной стали толщиной 0,8-1 мм по размеру зазора между плитами, с опиранием на верхнюю грань плиты (корыто). Профиль боковой поверхности плит обеспечит дополнительный распор и жесткость монолитному участку.

Способ 3

Еще один способ заделки швов несъемной опалубкой – из полос стали толщиной от 4 мм и шириной 5 см сделать монтажные детали по профилю зазора, как и в предыдущем случае опирающиеся на лицевую поверхность плит, уложить эти монтажные детали через 0,5 м по длине плиты. На дно (в плоскости нижней грани плит) кладем полосу из оцинкованной кровельной стали, фанеры или пластика, бетонируем. Этот способ обеспечивает надежное сцепление монолитного участка с плитами.

Способ 4

Если попалась пара бракованных плит с неверным расположением боковых замков, когда выемка оказывается внизу, их можно установить рядом с зазором 2-3 см. снизу подвести опалубку по способу 1 и залить бетон через предусмотренную щель.

Монолитные участки шириной больше 300 мм

В случае, если зазор между плитами от 100 до 300 мм, выполняем монолит с армированием. Здесь также возможны варианты.

Вариант 1

Используется в случае, когда устройство опалубки снизу невозможно.

- Устанавливаем несущие брусья сечением 40х100 мм на ребро, с шагом 1 м, опирая на соседние плиты;

- К несущим брусьям проволочными скрутками крепим щиты опалубки;

- Закрываем опалубку кровельным материалом или пленкой;

- Устанавливаем арматурный каркас на стаканы, чтобы арматура находилась выше опалубки на 30…50 мм;

- Бетонируем.

Вариант 2

При возможности закрепления опалубки снизу можно использовать для устройства несущей конструкции арматуру.

- Сооружаем опалубку;

- Изготавливаем из арматуры А1Ø8…12 (в зависимости от ширины перекрываемого зазора) монтажные детали, учитывая, что между дном опалубки и арматурой должно быть расстояние не менее 30 мм;

- На дно опалубки укладываем защитный материал;

- Устанавливаем монтажные детали;

- Укладываем арматуру или арматурный каркас;

- Бетонируем.

В этом сюжете рассказывается не только про заделку швов, но и про анкеровку плит между собой:

Заделка шва потолка с нижней стороны

Межплиточные швы – русты на монтаже заполняют бетоном, затем потолок грунтуют, шпатлюют и красят, если не предусмотрена другая отделка.

Последовательность заделки рустов

Перед бетонированием швы тщательно очищают от пыли и остатков раствора металлической щеткой, для лучшей адгезии раствора к плите можно прогрунтовать боковые поверхности.

- Приготовленный свежий бетонный раствор выгружают в контейнер и доставляют к месту работ;

- При небольшой ширине руста заливку выполняют за один раз, при большой ширине участка — в несколько слоев, но не более чем через 2…3 часа;

- Участок бетонирования небольшой ширины штыкуют, при большой – уплотняют вибратором;

- Первую неделю поверхность монолита смачивают водой ежедневно;

- Через 28 дней опалубку снимают.

Неравномерная усадка дома

Неприятно, когда на потолке появляются трещины. Часто это случается из-за::

- Неравномерной осадки здания;

- Неправильно выбранной марки бетона;

- Некачественный бетон.

Остановимся на причинах неравномерной осадки. Она может возникнуть в случае:

- Конструктивных недоработок – неправильно запроектированного фундамента;

- Устройства фундамента без учета геологии, глубины промерзания грунта и глубины залегания грунтовых вод;

- Некачественно выполненной работы по устройству фундамента и кладки стен;

- Некачественных строительных материалов.

Чтобы понять причину появления трещин порой приходится заказывать строительную экспертизу.

Декоративные потолки

Защитный слой бетона толщиной 30-50 мм должен гарантировать отсутствие на потолке пятен ржавчины от арматуры, но иногда этот слой бывает неэффективным. От лицезрения пятен на потолке, следов протечек и трещин рустов лучшее средство – устройство подвесного, подшивного или натяжного потолка.

Декоративный потолок – лучшее решение при необходимости выравнивания потолочной поверхности. Он закроет все строительные огрехи и придаст законченность интерьеру. При желании уменьшить высоту помещения устраивают многоуровневые или подвесные потолки из гипсокартона, акустических плит или комбинированные из различных материалов.

В помещениях небольшой высоты выполняют подшивные или натяжные потолки. Здесь чемпион – натяжной потолок, который «съедает» лишь 3-5 см высоты комнаты.

Любая проблема находит свое решение. Заделка швов между плитами в газобетонном доме, даже при большой ширине, не составляет большой конструктивной или технической проблемы. Из предложенных вариантов легко выбрать подходящий конкретному случаю.

Забивка свай дизель-молотами

На данной странице представлена информация о технологии погружения свай дизель молотами. Мы рассмотрим спецификацию и технические характеристики данного оборудования, виды молотов и их функциональные возможности.

Дизель-молоты – это навесное оборудование

Дизель-молоты относятся к классу навесного копрового оборудования, которым комплектуется сваебойная установка. Молот фиксируется на направляющих узлах копровой мачты сваебоя посредством специальной монтажной плиты. В процессе работы он перемещается в вертикальной плоскости, опускаясь по мачте вместе со стволом погружаемой сваи.

Сфера использования дизельных молотов обширна, данная техника применяется в следующих целях:

- Для забивки ЖБ свай (квадратного, прямоугольного, круглого сечения, составных конструкций);

- Для забивки металлического шпунта (зетового, корытообразного, плоского).

Сечение и конфигурация свай и шпунта, с которыми может работать дизель-молот, зависят от формы его наголовника – крепежного элемента, посредством которого молот фиксируется на стволе погружаемой конструкции. Каждое конкретное сечение (30*30, 40*40 см. и т.д) требует использования соответствующего наголовника.

В заводской комплектации дизель-молот имеет набор наголовников под наиболее распространенные типоразмеры свай, при необходимости дополнительные наголовники приобретаются отдельно.

Виды дизель-молотов для погружения свай

- Штанговые молоты

Ознакомьтесь с типичной схемой компоновки штангового молота:

К базовым функциональным узлам данного оборудования относятся:

- Зафиксированный на стальной шарнирной плите поршневой блок;

- Параллельные трубы, выполняющие функцию направляющих элементов бойка;

- Система нагнетания дизтоплива в поршень;

- Кошка – узел, фиксирующий наголовник молота.

Поршневой блок, являющийся литой конструкцией, сформированной во внутренней части шабота, в свою очередь состоит из поршня и компрессионных колец. Система нагнетания топлива представлена форсункой, подключенной к топливному насосу через шланг подачи.

На зафиксированной поверх шабота шарнирной плите размещены 2 параллельные друг другу направляющие рамы, связанные стальной перемычкой на верхнем контуре. Во время функционирования по раме перемещается боек, в корпусе которого размещена камера детонации топлива.

- Трубчатые молоты

Схема компоновки агрегатов трубчатого типа приведена на следующем изображении:

Отличия трубчатых механизмов заключаются в том, что направляющую функцию в данном оборудовании выполняет корпус, представляющий собою стальную цилиндрическую трубу. Ударная часть трубчатого молота одновременно является его поршнем, внутрь которого форсункой подается топливная смесь.

Рис. 1.5: Копровая машина с трубчатым молотом

Технические характеристики дизель молотов

Трубчатые агрегаты планомерно вытесняют с обихода молоты штангового типа. Помимо преимущества в виде принудительного охлаждения, причиной тому является значительно увеличенный эксплуатационный ресурс (в 30-40%) и лучшее соотношение веса бойка к развиваемой мощности удара.

Наиболее востребованной серией дизельных молотов в отечественном строительстве выступают молоты СП и УР, увидеть их технические характеристики вы можете на нижеприведенном изображении:

Вес ударной части в штанговых дизель-молотах может доходить до 3 тонн, при этом их максимальная энергия удара не превышает 42 кДж, диапазон числа ударов по свае за минуту – 45-55 шт.

Ввиду ограниченной мощности такие конструкции используются для монтажа ЖБ свай и шпунта в низко и среднеплотную почву – для реализации фундаментных работ в твердых грунтах применяются трубчатые молоты.

Данные агрегаты могут работать в температурном диапазоне от -35 до +40 градусов (в условиях эксплуатации на морозе более 20 град. поршневой узел молота подлежит предварительному прогреву). У трубчатых агрегатов более вариативна масса бойка – его вес может быть, 5, 3.5, 2.5, 1.8 либо 1.25 т.. Диапазон ударной мощности- от 35 до 170 кДж. Скорость работы – до 45 уд/мин.

Технология погружения свай дизель молотами

Принцип работы агрегатов трубчатого и штангового типа идентичен. Последовательность эксплуатации молотов следующая:

- Первоначально копровая машина размещается на месте погружения, далее она подтягивает лебедками сваю с временного склада, ствол стропуется тросами, устанавливается забивочное положение и подводится под наголовник молота;

- Столб закрепляется на копровой мачте, на него опускается молот и производится сопряжение сваи с наголовником;

- Ударный боек агрегата посредством лебедки копра по направляющим поднимается в верхнюю часть корпуса;

- После включения оператором копровой машины рычага сброса бойка, он под воздействием собственного веса по направляющим падает к закрепленному на наголовнике шаботу;

- При падении бойка активируется топливный насос и форсунка подает в камеру сгорания дизтопливо;

- При контакте бойка и шабота поршень ударяет в цилиндрическое углубления камеры сгорания, из-за чего находящаяся в ней смесь самовозгорается и детонирует;

- Благодаря возникшей в результате взрыва топлива энергии боек подбрасывает по направляющим вверх;

- Когда энергия подъема бойка уравновешивается силой притяжения боек начинает под своим весом обратно падать вниз.

В результате забивка свай происходит под воздействием двух сил – прикладной массы бойка и энергии детонации топлива, часть которой используется для подбрасывания бойка вверх, а часть – воздействует на погружаемую конструкцию.

Рис. 1.8: Забивка свай трубчатым молотом

Заказ техники с дизель-молотом

Рис. 1.9: БМ-811

Мы предлагаем минимальные в столицы цены на аренду спецтехники, стоимость которой за сутки начинается от 20 тыс. рублей. Также вы можете заказать сваебой для производства определенного объема фундаментных работ – в таком случае цена будет рассчитываться по количеству погонных метров забитых свай (стоимость погружения 1 п.м. – от 280 рублей).

Для сотрудничества с нами заполните поле “Отправить заявку”, либо позвоните представителем СК “Установка Свай” по одному из контактных телефонов.

Полезные материалы

Забивка свай гидромолотом

Компания “Установка Свай” реализует услуги по забивке железобетонных свай гидравлическими молотами.

Забивка наклонных свай

Погружение наклонных свай – методика, применяемая для создания усиленных свайных оснований и реконструкции уже существующих фундаментов.

Забивка труб для ограждения котлованов

Компания “Установка свай” предлагает услуги по забивке и погружению труб для ограждения котлованов.

Технология забивки железобетонных свай

Одним из наиболее надежных оснований, которые возможны при слабой почве, считается свайный фундамент. Железобетонные сваи позволяют передать нагрузку построенного здания на более плотный грунт, расположенный на существенной глубине.

Регламент забивки свай – нормативная документация

Забивка ж/б свай – свайное поле

Забивка ж/б свай – свайное поле

Следует понимать, что забивка железобетонных свай, является трудоемким процессом, требует привлечения специальной техники и регламентируется целым рядом нормативных документов (ГОСТ, СНиП, ТУ, Типовые строительные серии, инструкции и распоряжения). Перечень основных нормативов позволяет понять, насколько сложной является эта работа.

Детальные сведения можно почерпнуть из указанных документов, однако для понимания процесса приведем краткую информацию.

Схема забивки свай

Расположение сваи определяется в ходе разработки проекта будущего строения. При этом каждый проект уникален, его разработке предшествует исследование местности (почвы, температурного режима, плотности застройки, наличия подземных коммуникаций, возможность подъезда техники и т.п.). Материал подготовлен для сайта www.moydomik.net

В частном и промышленном строительстве используются следующие схемы установки свай:

- свайный куст (в частном строительстве под колонны, в углах и т.п.);

- свайная лента (в частном строительстве и для линейных сооружений);

- свайное поле (в частном строительстве для очень больших и тяжелых домов, используется в основном в промышленном строительстве для многоэтажных домов).

Согласно СНиП сваи могут быть установлены по одной из трёх схем:

- рядовая схема (а) установки свай. Является наиболее простой. Целесообразна для использования при наличии песчаного и гравелистого грунта. Использование данной схемы предполагает монтаж свай по очереди – от первой до последней.

- секционная схема установки свай (б). Используется в случае необходимости создания свайного поля при наличии на участке плотной почвы. Специфика использования данной схемы состоит в том, что сначала забиваются сваи одной секции, затем пропускается ряд, формируется очередная секция. После того, как все секции будут обустроены, выполняется заполнение пропущенных рядов. Применение схемы позволяет исключить риск уплотнения почвы.

- спиральная (в) и (г). Представлена двумя разновидностями. Первая предполагает начало работ с середины свайного куста, вторая с его краёв. Первый способ рекомендован для работы в плотной почве, второй – в нормальной. Использование спиральной схемы обеспечивает равномерное перераспределение нагрузки на почву, что в последствие исключит её подвижки.

Наличие схемы забивки свай (технологическая карта) позволяет организовать работу техники и строительной бригады, за счет чего достигается минимизация времени и средств, а все операции выполняются быстро и четко.

Схема забивки свай (технологическая карта)

Схема забивки свай (технологическая карта)

Технология забивки свай

Забивка жб свай предполагает решение многих вопросов, и выбор схемы только один из них. Второй важный выбор – это решение о том, какая технология забивки железобетонных свай будет использована. Технология определяет то, как забивают сваи, и то, чем забивают сваи под фундамент.

Выбор способа основывается на учёте трёх факторов:

- почва. Каждая технология имеет свои особенности, которые лучше раскрываются на определенном типе почвы. В частности, речь идет о скорости забивания сваи;

- место. Некоторые методы не могут быть применены в условиях городской застройки, неровного рельефа участка, наличия подземных коммуникаций и т.п.;

- свая. Непосредственно её длина, поперечное сечение, стойкость оголовка.

В настоящее время получили признание технологии забивки свай, которые приведены в таблице в порядке убывания популярности:

| № | Технология | Характеристика | Оборудование |

|---|---|---|---|

| 1 | Ударная | Динамическая нагрузка | Молот, копер |

| 2 | Вдавливающая | Статическая нагрузка | Пресс |

| 3 | Вибровдавливающая | Динамическая и статическая нагрузка | Вибровдавливатель |

| 4 | Лидерная скважина | Динамическая или статическая нагрузка | Предварительное обустройство лидерной скважины, инструмент согласно выбранной технологии |

| 5 | Размягченный грунт | Динамическая и статическая нагрузка | Водопровод, гидромолот |

| 6 | Электроосмос | Электрический ток | Свая выполняет функцию катода |

Краткий обзор всех вариантов, приведённых в таблице.

1. Ударная технология забивки свай

Считается самой продуктивной. Позволяет забить до 40 свай за одну смену. Суть состоит в том, что для погружения сваи на оголовок воздействуют, используя сваебойные установки (приспособления).

- молот для забивки свай. Молот может быть дизельный, механический, паровоздушный, гидравлический. Характеристики в таблице:

Самыми востребованными считаются дизель-молоты. Характеристики в таблице:

- копер для забивки свай. Задача копера правильно установить сваю в грунте.

Продуктивность ударного метода обеспечивается действием энергии двух видов: ударная (передается на сваю от веса молота) и взрывная (за счет сгорания топливной смеси).

Метод имеет ограничения, которые связаны с тем, что динамическая нагрузка, прикладываемая к оголовку сваи, вызывает сильную вибрацию. Это усложняет использование технологии в условиях плотной застройки или ветхих зданий, представляющих собой культурную или историческую ценность.

Как забивают сваи по ударной технологии:

- полная забивка сваи. Мощность ударов составляет 100% от мощности оборудования;

- установка сваи и контроль отклонения от вертикальной оси;

- копер с помощью лебедки поднимает сваю и подает её на сваебойную установку;

- выполняется строповка сваи и поднятие;

- работа молота. Мощность первых ударов составляет 1/3 от мощности оборудования;

- отказ или достижение проектной глубины.

2. Вдавливающая технология забивки свай

Относится к разряду наиболее прогрессивных, поскольку в основе метода лежит статическая нагрузка. Вдавливающий метод можно использовать на любой почве в условиях застройки любой плотности.

Суть технологии в том, что на сваю постоянно приходится вертикальная нагрузка. Сила ее воздействия увеличивается до момента достижения проектной глубины или отказа грунта.

3. Вибровдавливающая технология забивки свай

Технология, соединяющая в себе особенности двух предыдущих. В случае её применения, на оголовок сваи действует вибропогружатель, который оказывает динамическую нагрузку низкой амплитуды. Таким образом, свая слегка вибрирует. За счет этого снижается плотность грунта, и свая от статической нагрузки постепенно погружается на заданную глубину. Метод оправдан для применения в несвязной почве.

4. Технология забивки свай «Лидерная скважина»

Технология лидерного бурения является отличной альтернативой остальным при условии, что работы ведутся в плотной почве. Особенность метода в создании скважины, диаметром 70% от диаметра ствола сваи и глубиной на 1 метр меньше длины сваи. В лидерную скважину затем будут погружены железобетонные сваи, которые в процессе забивания раздвинут и без того плотный грунт. За счет этого будет достигнута необходимая прочность установки сваи.

Технология отличается отсутствием шума и вибраций (при использовании пресса) и высокой производительностью (при использовании ударных инструментов).

5. Технология забивки свай «Размягченный грунт»

Суть метода в изменении характеристик почвы. Отмечено, что грунт, содержащий значительное количество воды, имеет меньшую сопротивляемость к нагрузкам.

Таким образом, в основе технологии положен принцип размывания (размягчения) воды. Для этого на пятку сваи одевается насадка, подающая воду под давлением. Почва меняет свою структуру, и свая заходит легко. При этом, последние 1,5-2 метра дистанции сваю следует забивать в грунт молотом.

6. Технология забивки свай «Электроосмос»

В основе использования технологии лежит применение электрического тока, который подается через сваю. От тока глинистые грунты размягчаются, и свая проще заходит в грунт.

Процесс забивки ж/б свай – этапы

Если рассматривать полный процесс погружения свай, то его можно описать несколькими последовательными этапами:

- доставка. Железобетонные сваи достаточно тяжелые изделия, которые нужно привезти, выгрузить и расположить на строительном участке так, чтобы минимизировать их перемещения в процессе забивки;

- разработка плана работ. С учетом места расположения сваи и проекта работы, разрабатывается маршрут движения копера и молота по участку;

- подготовка участка. В частности: вывоз мусора, удаление деревьев, выравнивание (если предполагается) и т.п. В некоторых случаях перед установкой свай выполняется рытье котлована;

- разметка места установки свай;

- нанесение разметки на сваю. Разметка наносится яркой краской с шагом в 1000 мм. Наличие меток позволяет контролировать степень и скорость заглубления сваи в почву;

- настройка оборудования;

- забивка свай выбранной технологией.

Отказ сваи при забивке

Глубина погружения сваи определяется расчетным методом и отражается в проекте. Однако на практике свая может не достигнуть расчетной глубины или уйти ниже заданной отметки.

Случай, когда свая больше не погружается в результате прикладываемого к ней усилия называется «отказ грунта» или «отказ сваи».

Расчет точки отказа можно выполнить по формуле:

Убедиться, что свая точно достигла «отказа» выполняется ряд ударов (при ударной технологии) или увеличивается время, в течение которого к оголовку сваи прилагается усилие (при вдавливающей технологии). Эти удары, не приводящие к продвижению сваи в почву, называются «залог».

Есть еще один термин, описывающий случай, когда свая не погружается из-за перегрева – «ложный отказ». В этом случае работы приостанавливаются на время, достаточное для остывания наконечника сваи, находящегося в грунте.

Забивка свай своими руками

Несмотря на то, что забивка железобетонных свай в основном требует привлечения специализированного оборудования, её вполне реально реализовать самостоятельно. Рассмотрим, как забить сваи вручную, с той оговоркой, что свая имеет приемлемые для работы габариты.

Установка свай своими руками выполняется по ударной технологии. Для организации динамической нагрузки нужно собрать треногу, подвесить на нее несколько бетонных блоков (служат противовесом) и молот. Молот поднимается тросами на максимальную высоту и фиксируется. После того как установлена свая, молот отпускается, и свая забивается в почву. Процедура повторятся до достижения необходимой глубины.

Стоимость забивки свай

В завершении немного о том, сколько стоит забить сваю и из чего формируется стоимость.

Цена складывается из следующих параметров:

- грунт. Чем сложнее почва, тем выше будет стоимость. Есть таблица коэффициентов, с помощью которой ведется пересчет грунта. На нее опираются и при формировании цены;

- место расположения строительства. Чем дальше от места расположения техники, тем дороже;

- объем работ. Причем, чем больше число свай, тем на большую скидку может претендовать заказчик. Отметим, что цена указывается за метраж свай и их число.

Ориентировочные цены приведены в таблице.

Таким образом, забивка свай является единственным способом устройства свайного железобетонного фундамента.

МЕТОДЫ ПОГРУЖЕНИЯ ЗАРАНЕЕ ИЗГОТОВЛЕННЫХ СВАЙ

Глава VI . СВАЙНЫЕ РАБОТЫ

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Сваи используют для устройства фундаментов под различные здания и сооружения, повышения несущей способности слабых грунтов, а также для укрепления стенок котлованов от обрушения.

Сваи принято классифицировать по способам передачи вертикальных нагрузок от сооружения, материалу изготовления, форме и методам производства свайных работ.

Сваи бывают погружаемые и набивные. Погружаемые сваи изготовляют на полигонах или заводах и погружают в грунт ударными или безударными методами. Набивные сваи устраивают непосредственно в грунте.

Технологические особенности устройства свайных оснований претерпели большие изменения в связи с развитием строительной техники: от примитивных способов забивки деревянных свай до современных методов, основанных на использовании высокопроизводительных средств механизации.

В каждом конкретном случае технологию устройства свайных оснований выбирают на основе технико-экономических исследований. При этом учитывают данные инженерно-геологических изысканий, возможности строительной базы района, наличие агрегатов для свайных работ. В условиях отрицательных температур возникают дополнительные требования к подготовке мест к погружению свай, укладке бетона и т. д.

МЕТОДЫ ПОГРУЖЕНИЯ ЗАРАНЕЕ ИЗГОТОВЛЕННЫХ СВАЙ

Ударный метод

Наиболее распространенный метод погружения свай — ударный, основанный на забивке свай специальными агрегатами — молотами.

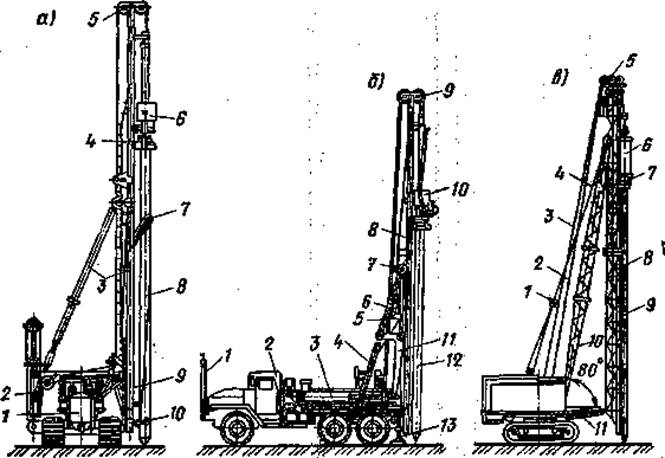

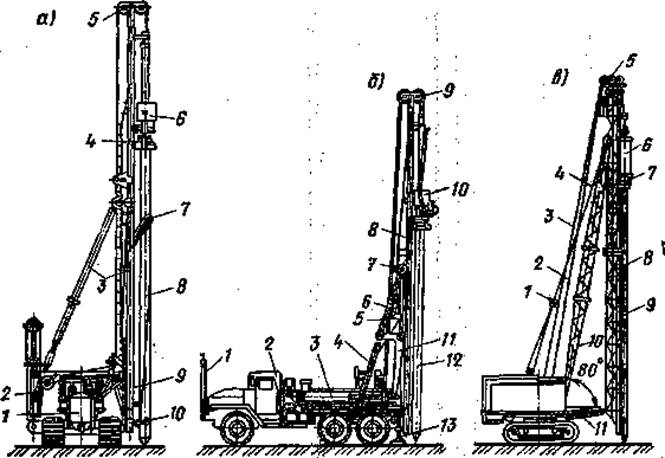

Забивка сваи состоит из операций: передвижения копровой установки к месту забивки сваи, подтягивания сваи к копру, ее выверки и установки в проектную точку забивки; самой забивки; измерения величины забивки сваи и при необходимости динамического испытания сваи. Наиболее распространены сваи длиной 6. 10 м, забиваемые с помощью самоходных сваебойных установок (рис. У1.1).

Современные сваебойные агрегаты имеют специальные устройства, механизирующие процесс подтаскивания и подъема свай, а также заводку головы сваи в наголовник. Сваи небольшой длины (до 6 м) можно подтаскивать таким образом, чтобы их острие скользило по грунту.

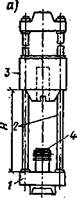

Ударным способом сваи погружают с помощью различных молотов: механических, подвесных, паровоздушных, дизель-молотов (рис. VI.2).

Механические и подвесные дизель-молоты применяются при сравнительно небольших объемах работ. Масса ударной части свободно падающего молота при забивке сваи в грунты средней плотности равна 1,25 массы сваи длиной 12 м с наголовником.

Паровоздушные молоты выпускают различных марок. У большинства молотов двойного действия ударной частью является поршень. Масса ударной части паровоздушных молотов двойного действия составляет 15. 20 % общей массы молота.

Широкое применение получили дизель-молоты благодаря высокой производительности, простоте эксплуатации. На стройках обычно применяют два типа дизель-молотов: штанговые и трубчатые. Ударная часть штанговых дизель-молотов — подвижный цилиндр, открытый снизу и перемещающийся в направляющих штангах. С падением цилиндра на неподвижный поршень в камере сгорания воспламеняется смесь воздуха и топлива, а образующиеся в результате сгорания смеси подбрасывают цилиндр вверх, после чего происходит новый удар, и цикл повторяется.

Ударная часть трубчатого дизель-молота — подвижный поршень с головкой, а неподвижная часть — цилиндр. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра, куда подается топливо. Число ударов в минуту у штанговых дизель-молотов — 50. 60, а у трубчатых — 40. 50.

Ударная часть трубчатого дизель-молота — подвижный поршень с головкой, а неподвижная часть — цилиндр. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра, куда подается топливо. Число ударов в минуту у штанговых дизель-молотов — 50. 60, а у трубчатых — 40. 50.

Трубчатый дизель-молот по сравнению со штанговым при одинаковой массе ударной части обладает значительно большей энергией удара.

Неотъемлемая часть дизель-молота — наголовники, VI. Установки для ударного погружения свай

а — на базе трактора: / — трактор; 2 — гидромультипликаторы для подъема молота и сваи; 3— гидравлические раскосы- 4 — мачта; 5 — головка с блоками; 6 — ударный молот; 7 —стрелка заводкн сваи под молот; 8 — свая; 9 — рама; 10 — нижний отводной блок; б — на базе автомобиля: / — опоры мачты (для транспортного положения); 2 — автомобиль; 3 — гидромультипликаторы для подъема молота и сваи; 4 — гидроцйлиндры подъема молота и сваи; 5 — гидроцилиндры наклона мачты; 6 — гидроцилиндр выдвижения стрелы; 7 — гидроцилиндр перемещения мачты; в—мачта; 9 — головка с блоками; 10 — молот; // —рама; 12 — свая; 13 — вынйсные опоры; в — на базе экскаватора: / — полиспаст; 2 — канал молота; 3 — свайный канат; 4 — стреловой канат; 5—головка с блоками; 6 — молот; 7 — наголовник; 8 — мачта; 9 — свая; 10— стрела экскаватора; // — телескопическая распорка

необходимые для закрепления сваи в направляющих сваебойной установки и предохранения головы сваи от разрушения ударами молота. Размеры внутренней полости наголовника должны соответствовать размерам головы сваи.

Между наголовником и сваей устанавливается амортизирующая прокладка.

Сваи начинают забивать с медленного опускания молота на наголовник после ее установки на грунт и выверки. Первые удары делают при небольшой высоте подъема молота — 0,4. 0,5 мг. В начале забивки необходимо внимательно следить за правильностью погружения сваи в плане и по вертикали.

Сваи забивают до проектной отметки или до получе-

Сваи забивают до проектной отметки или до получе-

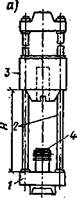

VI .2. Молоты ударного действия

VI .2. Молоты ударного действия

а — дизель-молот штангового типа; б — дизель-молот трубчатого типа; в — паровоздушный простого действия; / — поддон; 2 — направляющие штанги; 3 — ударная часть с цилиндром; 4 — поршневой блок; 5 — подвижный поршень; б — неподвижный цилиндр; 7 — патрубок для выброса газов; 8 — подвижный хобот; 9 — плунжерный насос; 10 — резервуар с топливом

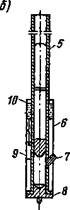

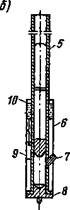

ния расчетного отказа — минимальной величины погружения сваи за один или несколько ударов. Для этого в конце забивки, когда величина отказа сваи близка к расчетной, его измеряют с точностью до 1 мм не менее чем по трем последовательным залогам на последнем метре погружения сваи (рис. У1.3). При забивке свай подвесными паровоздушными одиночного действия или дизельными молотами залог принимают равным 10 ударам. При забивке свай молотами двойного действия за залог принимают число ударов в 2 мин. Сваи, не давшие контрольного отказа, после перерыва в 3. 4 дня подвергают дополнительной забивке.

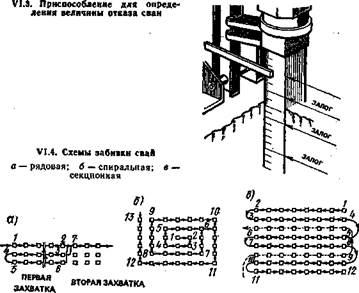

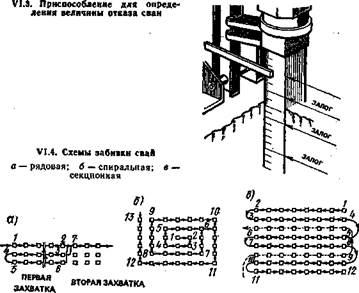

Железобетонные сваи, не достигшие проектной отметки, но имеющие расчетную величину отказа, срезают под одну отметку машиной или вручную с помощью отбойного молотка и газосварочного аппарата. В зависимости от формы и размера свайного поля, а также вида грунта применяют рядовую, спиральную и секционную схемы забивки свай.

Железобетонные сваи, не достигшие проектной отметки, но имеющие расчетную величину отказа, срезают под одну отметку машиной или вручную с помощью отбойного молотка и газосварочного аппарата. В зависимости от формы и размера свайного поля, а также вида грунта применяют рядовую, спиральную и секционную схемы забивки свай.

Рядовую схему (рис. У1.4, а) применяют при устройстве свайных фундаментов зданий и сооружений в несвязных грунтах. При строительстве линейного сооружения забивку свай производят последовательными рядами, по захваткам. Сначала забивают сваи в первом ряду на участке 1—2;, затем на втором участке 3—4 и в третьем на участке 5—6. По окончании работ на первой захватке сваебойный агрегат переходит во вторую и продолжает забивку свай в такой же последовательности.

Спиральную схему применяют при кустовом расположении свай (например, под тяжелые колонны). Забивка начинается от центра куста и по спирали идет к периферии (рис. У1.4, б).

Секционную забивку применяют при устройстве свайных полей на больших площадях в плотных грунтах. Сваи забиваются на площади каждой секции (2—3 ряда) с пропуском одного ряда между ними, т. е. агрегат проходит через точки 1—12 (рис. У1.4, в). Такая схема исключает неравномерное нарушение структуры грунта.

Глава VI . СВАЙНЫЕ РАБОТЫ

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Сваи используют для устройства фундаментов под различные здания и сооружения, повышения несущей способности слабых грунтов, а также для укрепления стенок котлованов от обрушения.

Сваи принято классифицировать по способам передачи вертикальных нагрузок от сооружения, материалу изготовления, форме и методам производства свайных работ.

Сваи бывают погружаемые и набивные. Погружаемые сваи изготовляют на полигонах или заводах и погружают в грунт ударными или безударными методами. Набивные сваи устраивают непосредственно в грунте.

Технологические особенности устройства свайных оснований претерпели большие изменения в связи с развитием строительной техники: от примитивных способов забивки деревянных свай до современных методов, основанных на использовании высокопроизводительных средств механизации.

В каждом конкретном случае технологию устройства свайных оснований выбирают на основе технико-экономических исследований. При этом учитывают данные инженерно-геологических изысканий, возможности строительной базы района, наличие агрегатов для свайных работ. В условиях отрицательных температур возникают дополнительные требования к подготовке мест к погружению свай, укладке бетона и т. д.

МЕТОДЫ ПОГРУЖЕНИЯ ЗАРАНЕЕ ИЗГОТОВЛЕННЫХ СВАЙ

Ударный метод

Наиболее распространенный метод погружения свай — ударный, основанный на забивке свай специальными агрегатами — молотами.

Забивка сваи состоит из операций: передвижения копровой установки к месту забивки сваи, подтягивания сваи к копру, ее выверки и установки в проектную точку забивки; самой забивки; измерения величины забивки сваи и при необходимости динамического испытания сваи. Наиболее распространены сваи длиной 6. 10 м, забиваемые с помощью самоходных сваебойных установок (рис. У1.1).

Современные сваебойные агрегаты имеют специальные устройства, механизирующие процесс подтаскивания и подъема свай, а также заводку головы сваи в наголовник. Сваи небольшой длины (до 6 м) можно подтаскивать таким образом, чтобы их острие скользило по грунту.

Ударным способом сваи погружают с помощью различных молотов: механических, подвесных, паровоздушных, дизель-молотов (рис. VI.2).

Механические и подвесные дизель-молоты применяются при сравнительно небольших объемах работ. Масса ударной части свободно падающего молота при забивке сваи в грунты средней плотности равна 1,25 массы сваи длиной 12 м с наголовником.

Паровоздушные молоты выпускают различных марок. У большинства молотов двойного действия ударной частью является поршень. Масса ударной части паровоздушных молотов двойного действия составляет 15. 20 % общей массы молота.

Широкое применение получили дизель-молоты благодаря высокой производительности, простоте эксплуатации. На стройках обычно применяют два типа дизель-молотов: штанговые и трубчатые. Ударная часть штанговых дизель-молотов — подвижный цилиндр, открытый снизу и перемещающийся в направляющих штангах. С падением цилиндра на неподвижный поршень в камере сгорания воспламеняется смесь воздуха и топлива, а образующиеся в результате сгорания смеси подбрасывают цилиндр вверх, после чего происходит новый удар, и цикл повторяется.

Ударная часть трубчатого дизель-молота — подвижный поршень с головкой, а неподвижная часть — цилиндр. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра, куда подается топливо. Число ударов в минуту у штанговых дизель-молотов — 50. 60, а у трубчатых — 40. 50.

Ударная часть трубчатого дизель-молота — подвижный поршень с головкой, а неподвижная часть — цилиндр. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра, куда подается топливо. Число ударов в минуту у штанговых дизель-молотов — 50. 60, а у трубчатых — 40. 50.

Трубчатый дизель-молот по сравнению со штанговым при одинаковой массе ударной части обладает значительно большей энергией удара.

Неотъемлемая часть дизель-молота — наголовники, VI. Установки для ударного погружения свай

а — на базе трактора: / — трактор; 2 — гидромультипликаторы для подъема молота и сваи; 3— гидравлические раскосы- 4 — мачта; 5 — головка с блоками; 6 — ударный молот; 7 —стрелка заводкн сваи под молот; 8 — свая; 9 — рама; 10 — нижний отводной блок; б — на базе автомобиля: / — опоры мачты (для транспортного положения); 2 — автомобиль; 3 — гидромультипликаторы для подъема молота и сваи; 4 — гидроцйлиндры подъема молота и сваи; 5 — гидроцилиндры наклона мачты; 6 — гидроцилиндр выдвижения стрелы; 7 — гидроцилиндр перемещения мачты; в—мачта; 9 — головка с блоками; 10 — молот; // —рама; 12 — свая; 13 — вынйсные опоры; в — на базе экскаватора: / — полиспаст; 2 — канал молота; 3 — свайный канат; 4 — стреловой канат; 5—головка с блоками; 6 — молот; 7 — наголовник; 8 — мачта; 9 — свая; 10— стрела экскаватора; // — телескопическая распорка

необходимые для закрепления сваи в направляющих сваебойной установки и предохранения головы сваи от разрушения ударами молота. Размеры внутренней полости наголовника должны соответствовать размерам головы сваи.

Между наголовником и сваей устанавливается амортизирующая прокладка.

Сваи начинают забивать с медленного опускания молота на наголовник после ее установки на грунт и выверки. Первые удары делают при небольшой высоте подъема молота — 0,4. 0,5 мг. В начале забивки необходимо внимательно следить за правильностью погружения сваи в плане и по вертикали.

Сваи забивают до проектной отметки или до получе-

Сваи забивают до проектной отметки или до получе-

VI .2. Молоты ударного действия

VI .2. Молоты ударного действия

а — дизель-молот штангового типа; б — дизель-молот трубчатого типа; в — паровоздушный простого действия; / — поддон; 2 — направляющие штанги; 3 — ударная часть с цилиндром; 4 — поршневой блок; 5 — подвижный поршень; б — неподвижный цилиндр; 7 — патрубок для выброса газов; 8 — подвижный хобот; 9 — плунжерный насос; 10 — резервуар с топливом

ния расчетного отказа — минимальной величины погружения сваи за один или несколько ударов. Для этого в конце забивки, когда величина отказа сваи близка к расчетной, его измеряют с точностью до 1 мм не менее чем по трем последовательным залогам на последнем метре погружения сваи (рис. У1.3). При забивке свай подвесными паровоздушными одиночного действия или дизельными молотами залог принимают равным 10 ударам. При забивке свай молотами двойного действия за залог принимают число ударов в 2 мин. Сваи, не давшие контрольного отказа, после перерыва в 3. 4 дня подвергают дополнительной забивке.

Железобетонные сваи, не достигшие проектной отметки, но имеющие расчетную величину отказа, срезают под одну отметку машиной или вручную с помощью отбойного молотка и газосварочного аппарата. В зависимости от формы и размера свайного поля, а также вида грунта применяют рядовую, спиральную и секционную схемы забивки свай.

Железобетонные сваи, не достигшие проектной отметки, но имеющие расчетную величину отказа, срезают под одну отметку машиной или вручную с помощью отбойного молотка и газосварочного аппарата. В зависимости от формы и размера свайного поля, а также вида грунта применяют рядовую, спиральную и секционную схемы забивки свай.

Рядовую схему (рис. У1.4, а) применяют при устройстве свайных фундаментов зданий и сооружений в несвязных грунтах. При строительстве линейного сооружения забивку свай производят последовательными рядами, по захваткам. Сначала забивают сваи в первом ряду на участке 1—2;, затем на втором участке 3—4 и в третьем на участке 5—6. По окончании работ на первой захватке сваебойный агрегат переходит во вторую и продолжает забивку свай в такой же последовательности.

Спиральную схему применяют при кустовом расположении свай (например, под тяжелые колонны). Забивка начинается от центра куста и по спирали идет к периферии (рис. У1.4, б).

Секционную забивку применяют при устройстве свайных полей на больших площадях в плотных грунтах. Сваи забиваются на площади каждой секции (2—3 ряда) с пропуском одного ряда между ними, т. е. агрегат проходит через точки 1—12 (рис. У1.4, в). Такая схема исключает неравномерное нарушение структуры грунта.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ – конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.